Технологии и способы переработки твердых бытовых отходов

Контрольная работа

Технологии и способы переработки твердых бытовых отходов

Содержание

Характеристика отходов

Современные методы переработки твердых городских отходов

Методы подготовки и переработки отходов (мусороперерабатывающие заводы)

Проблемы и особенности термических методов переработки ТБО

Литература

Характеристика отходов.

Отходы – это все вещества или предметы, от которых стремится избавиться их владелец. Удаление отходов предполагает определенный технологический процесс, включающий сбор, транспортировку, переработку, складирование и обеспечение их безопасного хранения. Основными источниками отходов являются:

жилые регионы и бытовые предприятия, поставляющие в ОС бытовой мусор, отходы жизнедеятельности, отходы столовых, гостиниц, магазинов и др. предприятий сферы обслуживания

промышленные предприятия, являющиеся поставщиками газообразных, жидких и твердых отходов, в которых присутствуют те или иные вещества, влияющие на загрязнение и состав почвы

теплоэнергетика дает помимо образования массы шлаков при сжигании каменного угля высокое содержание пыли (сажи), несгоревших частиц NOx, SOx и радиоактивных элементов (уран)

с/х загрязняет почву перенасыщением удобрений и ядохимикатов, применяемыми в строго определенном количестве для защиты растений от бактерий и повышает урожайность, на полях ежегодно рассеивается более 500·106 т минеральных удобрений и около 4·106 т ядохимикатов; типовой свиноводческий комплекс, например, на 108 тыс. голов дает около 106 м3 навозных стоков, т.е. по эффекту загрязнения почвы равен городу с населением 150 тыс. человек.

транспорт – при работе ДВС интенсивно выделяется NOx, Pb, углеводороды и др. вещества, оседающие в конечном итоге на почве и поглощающиеся растениями; в выхлопных газах автомобилей содержится порядка 40 химических веществ, большинство из которых токсично; следы свинца находят в растениях, находящихся в 100 м от трассы; в прилегающих к дорогам поверхностях почвы обнаружены также никель, цинк и др. тяжелые металлы.

Процесс естественного самоочищения в природе происходит достаточно медленно и лишь в тех случаях, когда в этом процессе активно участвуют бактерии, грибы, простейшие микроорганизмы и т.п. О масштабах химических загрязнений можно судить по следующим данным: в промежутке 1870-1970 гг. на земную поверхность осело более 20·109 т шлаков, 3·109 т золы, выбросы цинка и сурьмы составили более 600·103 т, мышьяка 1,5·106 т, кобальта – более 0,9·106 т; ежегодно от переработки и добычи минерального сырья образуется около 8,5·109 т твердых отходов. Особую опасность для ОС представляют радиоактивные отходы. Следствие Чернобыльской аварии является загрязнение огромной площади европейской части России, Украины, Белоруссии и Части Европы Cs-137.

Классификация отходов.

Общепринятой классификации отходов производства пока не разработано. Однако ряд основных принципов деления отходов уже используется, что соответствует требованиям ГОСТ 24-916-83 «ресурсы материальные вторичные».

Классификация применяется по различным признакам и характеристикам: - степени опасности (токсичности); отраслевому происхождению; производству и потреблению; агрегатному состоянию-рис.1.

Рис.1

Классификацию по агрегатному состоянию можно представить более развернуто:

Рис.2

Всемирная организация здравоохранения (ВОЗ) разработала классификацию медицинских отходов, которая официально принята ООН. Эта классификация включает перечень токсичных и опасных компонентов промышленных отходов. Среди них такие вещества, как мышьяк и его соединения, фармацевтические препараты, канцерогенные полициклические и ароматические галогенорганические соединения, ртуть и ее соединения и многие другие. В мировой практике существует несколько методов оценки опасности промышленных отходов. Одним из наиболее удобных является метод, разработанный компанией ЕРА, позволяющий определить наиболее рациональный способ обращения с отходами, который может быть представлен в виде следующей схемы, представленной на рисунке 3.

По ряду признаков можно характеризовать отходы как вторичные материальные ресурсы (ВМР). Это прежде всего характеристики, которые можно измерить и определить эффективные направления их использования. В принципе такие отходы могут быть объединены в две группы:

группа свойств, являющихся важным показателем для данного вида отходов, измерение которых обязательно для определения традиционных путей их использования

группа новых отходов и новых свойств, измерение которых необходимо для нахождения нетрадиционных путей использования конкретного отхода материала

Из 12 млрд. т ископаемых материалов и биомассы, применяемых за год мировой экономикой, только 9 млрд. (7.5%) преобразуется в материальную продукцию в процессе производства. Более 80 % этого количества потребляется и входит в основные оборотные материальные фонды и резервы всех отраслей народного хозяйства, т.е. в основном возвращается в производство. Таким образом, из 120 млрд. т вещества, вовлекаемого в производство и потребление 94% поступает в ОС в виде отходов.

К особо опасным отходам для ОС и здоровья людей относят около 600 веществ и соединений, в том числе:

пестициды

радиоактивные отходы, образующиеся на АЭС и на предприятиях, использующих радионуклиды

ртуть и ее соединения

мышьяк и его соединения, содержащиеся в отходах металлургических производств и ТЭС

соединения свинца, встречающиеся особенно часто в отходах нефтеперерабатывающей и лакокрасочной промышленности

элементы питания или источники постоянного тока

неиспользованные медикаменты

источники химических средств защиты растений, антикоррозионных средств, клеев, косметики

остатки средств бытовой химии

средства для очистки, дезодоранты, пятновыводители и др.

да

нет

да

нет

да

нет

да

нет

да

нет

да

нет

да

нет

да

нет

да

Рис.3 Классификация опасности промышленных отходов (компания ЕРА)

Современные методы переработки твердых городских отходов

Состав ТБО.

При изучении современных БО создается впечатление, что они состоят из бумаги и картона. Это объясняется малой плотностью: 20-70 кг/м3, а практически эти компоненты составляют от общего числа отходов 25-40 %. Пищевые отходы имеют плотность 500 кг/м3, влажность 70-90 %, она определяет и влажность других составляющих ТБО. Значительная часть отходов представлена мелкими фракциями (менее 16 мм), (земли, пищевые отходы, песок). Плотностью до 800 кг/м3. особую группу ТБО составляют крупногабаритные БО (старая мебель, холодильники).

Таблица 1

Данные среднегодового морфологического анализа ТБО по ряду городов России и зарубежным странам:

|

Россия

|

Зарубежные страны

|

|

компоненты

|

Краснодар

|

Омск

|

Волгоград

|

Кемерово

|

компоненты

|

Австрия

|

Канада

|

США

|

Англия

|

|

Бумага, картон

|

26,1

|

20,8

|

30,0

|

18,1

|

Бумага, картон

|

28-36

|

52

|

32-45

|

29

|

|

Пищевые отходы

|

45,4

|

38,6

|

45,5

|

35,5

|

Пищевые отходы

|

20-35

|

15

|

13-19

|

25

|

|

Дерево, листья

|

2,0

|

5,1

|

2,0

|

3,5

|

Дерево, листья

|

2,0

|

1,5

|

10-20

|

2,0

|

|

Металлы

|

2,2

|

7,4

|

2,2

|

5,8

|

Металлы

|

2-5

|

5

|

8,9

|

8,0

|

|

Текстиль

|

2,4

|

6,2

|

3,8

|

5,4

|

Текстиль

|

1

|

2

|

2

|

3

|

|

Пластмассы

|

3,5

|

4,2

|

3,3

|

3,7

|

Пластмассы

|

5-6

|

4

|

4-6

|

7

|

|

Камни, керамика

|

1,2

|

1,9

|

1,0

|

2,4

|

Камни, керамика

|

9,0

|

-

|

2,0

|

2,0

|

|

Стекло

|

2,7

|

8,9

|

3,0

|

13,1

|

Стекло

|

8,0

|

5,5

|

8-10

|

10,0

|

|

Кости

|

1,3

|

5,1

|

1,5

|

2,8

|

Уголь, шлак

|

24

|

5

|

-

|

14

|

|

Отсев

|

12

|

6,9

|

7,0

|

7,1

|

Отсев, < 16 мм

|

учтено

|

10

|

11

|

угле

|

|

Кожа, резина

|

0,6

|

4,9

|

0,8

|

2,6

|

|

|

|

|

|

Существенные различия в количестве стекла и металлов от 2,7 до 13,1, от 2,2 до 7,4 соответственно. Видно, что морфологический состав отходов городов России значительно отличается от состава зарубежных ТБО.

Данные по Москве в период с 1928 по 1999 гг.:

|

компоненты

|

1928

|

1952

|

1975

|

1986

|

1996

|

|

Бумага, картон

|

18

|

16

|

28

|

39

|

41

|

|

Пищевые отходы

|

12

|

31

|

36

|

31

|

26

|

|

Дерево

|

4

|

1

|

3

|

2

|

1

|

|

Металлы

|

2

|

2

|

2

|

3

|

2

|

|

Текстиль

|

3

|

1

|

2

|

3

|

4

|

|

Кости

|

3

|

1

|

5

|

1

|

1

|

|

Стекло

|

4

|

1

|

4

|

5

|

5

|

|

Кожа, резина

|

-

|

1

|

1

|

2

|

2

|

|

Камни

|

5

|

6

|

2

|

1

|

2

|

|

Полимерные материалы

|

-

|

-

|

-

|

3

|

8

|

|

Уголь, шлак

|

4

|

-

|

-

|

-

|

1

|

|

Отсев менее 16 мм

|

45

|

40

|

17

|

10

|

7

|

На соотношение составляющих ТБО значительное влияние оказывает ряд факторов: степень благоустройства жилищного фонда, сезоны, вид топлива, наличие и развитие промышленности, общественное питания, торговли. Особенно заметны различия в содержании пищевых отходов, стекла, металлов, отсева.

Характеристика компонентов ТБО по параметрам

|

Компоненты

|

Плотность, кг/м3

|

Влажность, %

|

Зольность, %

|

|

Бумага

|

40-60

|

20-30

|

10-20

|

|

- условно чистая

|

20-30

|

8-15

|

6-8

|

|

- загрязненная

|

70-80

|

40-58

|

15-23

|

|

Картон

|

50-70

|

8-25

|

6-8

|

|

Пищевые отходы

|

450-550

|

70-92

|

5-40

|

|

Дерево

|

220

|

15-25

|

2,3-10

|

|

Металлы

|

220

|

3

|

98

|

|

Текстиль

|

160-180

|

20-40

|

5-10

|

|

- условно чистый

|

120-160

|

8-12

|

2-3

|

|

- загрязненный

|

180-120

|

40-60

|

15-20

|

|

Стекло

|

340-480

|

2

|

95-97

|

|

Кожа, резина

|

220-250

|

15-35

|

10-30

|

|

Кости

|

360-520

|

20-30

|

40-50

|

|

Камни

|

1500

|

2

|

95-98

|

|

Полимеры

|

30-100

|

2-5

|

5-10

|

|

Уголь, шлак (сухой)

|

1000

|

2

|

50-95

|

|

Отсев менее 16 мм

|

770

|

15-25

|

70-90

|

Сравнительный анализ количества видов отходов выглядит следующим образом:

прослеживается тенденция к сокращению процентного соотношения, а следовательно, массы и объема пищевых отходов

увеличивается процент полимерных материалов

увеличивается содержание бумаги и картона за счет общего роста упаковочных материалов

прослеживается тенденция к снижению количества металлов в составе ТБО

процент содержания и объем остальных компонентов ТБО изменяется незначительно.

Главным критерием при выборе метода переработки отходов является снижение количества непригодных для дальнейшего использования вторичных продуктов и увеличение извлечения компонентов, пригодных во вторичном употреблении, при этом метод должен позволять перерабатывать большие объемы отходов.

В основу всех существующих методов заложены два способа переработки отходов:

-утилизация (включая переработку);

- сжигание с утилизацией энергии,

- компостирование,

- рециклинг и восстановление материалов, включая установки по утилизации,

- анаэробное сбраживание,

-складирование;

- полигоны, включая подъем земли.

Складирование на полигоне

Складирование на полигоне связано с размещением материалов отходов на инженерно оборудованном участке, который можно оборудовать в месте выемки минералов или карьере, либо же на поверхности земли с использованием подъема грунта. Так же, как непосредственное депонирование необработанных отходов, полигон является конечным маршрутом депонирования остатков любых процессов переработки, которые классифицируются как контролируемые отходы.

В настоящее время считается, что на полигонах размещается более 90% не обработанных и контролируемых от�ходов. В будущем при использовании более эффективных средств переработки отходов полигоны, которые будут принимать остатки от процессов переработки, продолжат оставаться единственным реальным выбором, когда все возможности по сокращению их ко�личества и рециклингу будут реализованы, поэтому полигоны необходимо дополнительно оборудовать и ввести лицензирование и следить за выполнением ряда требований, предъявляемых к устройству полигона, таких как [19]:

Полигон не должен заливаться паводковыми водами, т.е. он должен располагаться на определенной высоте по расположению к близлежащим водоемам, чтобы при их разливе вода не попадала на территорию полигона и не размывала отходы.

Складирование и хранение ТБО должно производиться на подготовленное водонепроницаемое основание так, чтобы в процессе многолетней работы грунт был плотным (желательно выбрать участок с толстым слоем глины не менее 5 м), что защитит от просачивания фильтрата в грунтовые воды.

Полигон должен быть окружен лесными массивами и направление преобладающей розы ветров должно быть таким, чтобы воздух с поверхности полигона не мог попасть на близлежащие населенные пункты.

Высота слоя закладки отходов не должна превышать 2 м. Уплотненные ТБО должны покрываться промежуточным слоем, который бы препятствовал уносу ветром мелких и легких фракций, а также препятствовал бы выходу на свободную поверхность развивающихся насекомых.

ТБО должны складироваться, храниться и перемещаться на заранее спланированные участки, места размещения отходов отмечаются на карте полигона. Под определенные виды отходов должны отводится конкретные участки.

Размер санитарно-защитной зоны от жилой застройки до границ полигона не менее 500м.

Проблемы окружающей среды, связанные с развитием поли�гонных участков, включают в себя те из них, которые появляются в процессе разработки, эксплуатации и восстановления; от процес�сов разложения, которые происходят в полигоне, и от использования мусороперегрузочных станций. Основные проблемы включают в себя:

- транспортные перевозки отходов к месту размещения;

- визуальные неудобства связаны главным образом с перио�дом эксплуатации полигона, они оказывают влияние на местную топографию и растительность. Полигонное депонирование в карьерах или других разработках минералов могут привести к минимизации визуальных воздействий по сравнению со схемами полигонов с под�нятием земли, так как работы проводятся ниже уровня земли и зона более легко экранируется. Создание экранирующих насыпей и посад�ки деревьев и растений вокруг границ участка или чувствительных зон, благоприятное размещение участка и необходимые меры по восстановлению должны в будущем снизить эти неблагоприятные воздействия. Депонирование на полигонах в бывших разработках минералов или в карьерах или поднятие земли на участке бывших загрязнен�ных почв может предоставить возможность для восстановления или реставрации земли.

-загрязнение воздуха при размещении разлагающихся материалов, которые содержатся в бытовых отходах на полигонах, должно привести к образованию биогаза, в его состав входит метан, диоксид углерода, водород и следовые концентрации сероводорода. Метан и диоксид углерода являются важнейшими парниковыми газами.

Неконтролируемая миграция биогаза может привести к значительным угрозам для жизни человека и для окружающей среды. Мигрирующий газ может быть обнаружен на значительных расстояниях от полигона, мигрируя вдоль оборудования для oбcлуживания полигонов такого, как дренажные каналы, трубы и канализация, по геологическим трещинам и проникать в пустые объемы зданий. При определенных концентрациях в ограниченных пространствах и в присутствии кислорода метан становится воспламеняемым, т.е. существует риск взрыва при наличии источника зажигания. Диоксид углерода и другие газы, такие как сульфид водорода, могут явиться причиной удушья при определенных концентрациях. Биогаз также имеет способность замещать кислород в почве, и, таким образом привести к отмиранию растений. Современные участки требуют наличия систем управления газом для снижения потенциального воздействия на окружающую среду до приемлемого уровня. К ним могут относиться скважины для выделения активного газа, системы открытого факела и утилизации газа. Необходимы также меры для защиты существующих зданий и конструкций за счет проведения ежедневного мониторинга.

- загрязнение воды обусловлено образованием фильтрата при просачивании дождевых осадков, грунтовых и поверхностных вод. Такой фильтрат содержит растворенные химиче�ские соединения из отходов, которые возникают как часть процессов деградации. Он имеет возможность загрязнять любые соседние поверхностные и грунтовые воды, с которыми он вступает в контакт. Однако современные полигоны должны обладать сооружениями, которые обеспечат контроль за образованием фильтрата так, что�бы минимизировать потенциальное воздействие на окружающую среду.

- запахи тревожат как лиц, обслуживающих полигоны, так и местных жителей. Имеется два главных источника запахов: первый из них — это разложение свежих отходов, а второй связан с биогазом. Запах, возникающий при разложении отходов, может быть весьма значительным в открытых зонах, хотя ежедневное покрытие свежим грунтом ограничивает выделение запахов от отходов, а постепенное восстановление участ�ка может значительно снизить эти воздействия. Запахи, связанные с биогазом, могут контролироваться путем его сбора и высокотемпера�турного факельного сжигания.

- пыль может образовываться в течение всего срока эксплуатации полигонов, где забораниваются сухие мелкие отходы, а также вследствие дви�жения транспортных средств и оборудования, работающего на участке. Снизить выделение пыли можно путем увлажнения сухих мелких отходов и использования дуговых распылителей воды по трассам дви�жения машин.

- появление вредителей, мух, птиц и грызунов можно контролировать лишь правильной эксплуатацией и надзором после окончания эксплуатации полигона.

Доминирующая роль полигонов, как средства для хранения отходов, связана главным образом с экономическими выгодами и совместимостью с существующей политикой размещения отходов, где полигоны обеспечивают условия для повторных разработок минерального сырья. Однако, как следствие ужесточения природоохранного законодательства и более жесткие технические требования к инженерным полигонам, требования долговременного мониторинга и мер предосторожности по окончании эксплуатации, затраты на захоронение отходов возрастали, и, вероятно, будут продолжать возрастать в будущем. Такие требования снизят экономическую выгоду.

Другие виды обработки могут применяться к отходам перед

их размещением, включая распыление и упаковку в кипы, они не оказывают влияния на какое-либо снижение общего коли�чества отходов для размещения, хотя преимущества могут быть связаны с тем, что они могут оказаться полезным для лучшего контроля окружающей среды на полигонах.

Как было сказано выше, в г. Таганроге складирование отходов на полигоне является основным и единственным способом размещения отходов из группы бытовых и промышленных, включая строительные отходы, которые не были соответственно переработаны. Однако городская свалка не является продуманным инженерным сооружением, позволяющим безопасно хранить отходы, а предлагаемые усовершенствования, включая проект зарубежных компаний по предварительному брикетированию отходов, не внесут существенных улучшений.

Методы подготовки и переработки отходов (мусороперерабатывающие заводы)

Методы подготовки и переработки отходов могут быть: механические, термические, биотехнологические, физико-химические и др.

К механическим методам, применяемым для подготовки твердых отходов, относятся следующие: методы уменьшения размеров частиц мусора (дробление; грохочение; помол), методы укрупнения (гранулирование; таблетирование; брикетирование; спекание), методы обогащения (уплотнение, фильтрование, отсадка в тяжелых средах, гидравлическая сепарация; и воздушная сепарация). Термические методы (пиролиз; переплав; обжиг; огневое обезвреживание; спекание; сушка и т.п).

К физико-химическим методам относятся: экстрагирование; выщелачивание; кристаллизация; вымораживание; магнитная сепарация; плазмохимическое спекание; флотация.

Методы уменьшения габаритов отходов.

1. Дробление с помощью копров.

Используют дробильные машины. Под измельчением (дроблением) понимают процессы разделения твердых тел на части, сопровождающиеся упруго и пластической деформацией размельчаемого тела с образованием новых его поверхностей. Процесс измельчения осуществляется несколькими способами, в том числе раздавливанием.

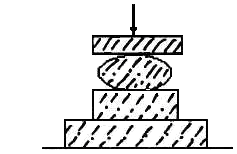

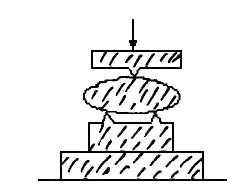

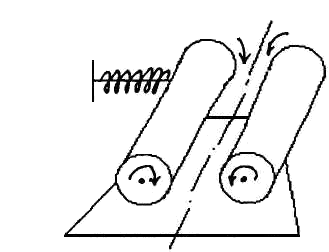

2. Механизм раздавливания можно представить в виде схемы:

Процесс дробления зависит от структуры кристаллической фракции, поэтому он неуправляем с точки зрения влияния выхода необходимых фракций. Следовательно, для извлечения товарной (необходимой) фракции применяется рассев, а плюсовые фракции отправляются на додрабливание.

3. Раскол применяется для особо твердых материалов.

4. Излом применяется для дробления кусков отходов, имеющих большое отношение длины к толщине и высокую твердость.

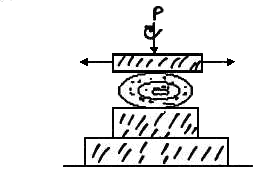

5. Истирание: в этом способе наряду с приложением осевой нагрузки происходит перемещение верхней плиты вращением в горизонтальной плоскости (усилие + движение). Этот способ применяется для дробления относительно хрупких материалов, но не обладающих высокой прочностью.

6. Удар применяется для прочных и хрупких материалов

Операция дробления используется для получения из крупных кусков материалов фракций размером до 5 мм (максимум). Метод применяется, например, для отвалов отходов, фосфогипса, строительных материалов, металлургических и иных шлаков, вышедших из употребления резинотехнических изделий и т.д. операция дробления характеризуется высокой энергоемкостью и производительностью. Одним из параметров процесса дробления является степень измельчения, которая определяется отношением размера тела дробления к конечному его диаметру:

Различают стадии крупного, среднего и мелкого дробления:

|

|

Dmax, мм

|

dmax, мм

|

|

Мелкое

|

40-100

|

3-5

|

|

Среднее

|

100-350

|

40-100

|

|

Крупное

|

500-1500

|

100-350

|

Для дробления используется специальное оборудование. На стадии крупного дробления – копровые механизмы, механические ножницы, дисковые, ленточные пилы, взрыв, шаровые мельницы. Средний помол осуществляется на конусных, валковых, роторных, молотковых и щековых дробилках. Выбор оборудования зависит от упругости твердых тел, размеров, от требований к конечной степени измельчения.

7. Взрыв применяется для раздрабливания крупных (1,5 м и более) высокопрочных отходов. Технология разрушения глыб методом взрыва заключается в следующем: производится расчет необходимого количества взрывчатки для эффективного и полного раздрабливания глыбы, с помощью буров сверлятся отверстия в глыбе, в которые закладывается взрывчатка (тол, тротил) бризантного типа; в отверстия для взрывчатки вставляется взрывчатка с электрическим детонатором.

1 - глыба, 2 – электродетонатор, 3 – взрывчатка.

Механизмы дробления

1)Валковая дробилка

Два вала вращаются друг навстречу другу и степень дробления загружаемого материала и степень дробления определяется отношением габаритов входной щели к минимальному зазору между валками.

Валковые дробилки бывают с двумя активными валками или с одним активным валком, а другим пассивным. Зазор между валками регулируется специальным пружинным устройством.

2)Дисковые дробилки: когда диски вращаются друг к другу, в этом устройстве реализуется преимущественно механизм дробления твердых тел изломом.

3)Молотковые дробилки.

Разрушение материалов в ней осуществляется ударом молотков 1 шарнирно закрепленных на роторе. Материал загружается в горловину 3 и после его разрушения с помощью молотков до необходимого размера фракций просыпается через лимитирующую решетку 4. 2 – бронированные плиты. В данной конструкции хорошо реализуется принцип «не дроби ничего лишнего». Используется преимущественно для среднего и мелкого дробления. Размеры продукта дробления определяются как шириной щелей, так и радиальным зазором между молотками и решеткой. Реализуется ударный механизм дробления, и она служит для дробления твердых, но хрупких материалов. Окружная скорость молотков 25-35 м/с. Степень измельчения L=10-15. У молотковых однороторных дробилок отношение ее длины к диаметру составляет 0,5-0,85. Ширина зазора =3-5 мм. Конструкция дробилки проста, надежна и высокопроизводительна.

4). Дезинтеграторы. Дезинтегратор служит для осуществления мелкого дробления и помола.

Конструкция состоит из двух соосно-смонтированных роторов-клетей 1,3, которые вращаются в противоположном направлении относительно друг друга. Разрушение материала, загружаемого через течку 2 осуществляется с реализации ударного механизма пальцами, закрепленными на плитах ротора. Обороты дезинтеграторов, как правило, более 1000 оборотов в минуту.

5) Мельницы. Измельчение, помол реализуется преимущественно в шаровых дробилках – мельницах. Габариты их достигают нескольких метров в длину и высоту. Дробление, как правило, проводится в жидкой среде с выводом пульпы из шаровой мельницы.

В качестве дробящих тел используют шары диаметром 30-120 мм из чугуна и стали, которые загружаются внутрь мельницы. Иногда вместо шаров используют стержни длиной 100-300 мм и диаметром около 30 мм. Их называют цильпепсами. Дробление осуществляется путем вращения садки, при этом шары перемещаются относительно друг друга, а шары, поднятые вверх падают вниз и также способствуют дроблению материала. Загрузка материала осуществляется периодически или непрерывно. С целью увеличения ресурса мельницы и совмещения дробления материала с выщелачиванием процесс ведут в водных растворах. Пульпа периодически и непрерывно выгружается на конвейер и направляется на дальнейшую переработку. Недостатком является неизбежное повышенное содержание железа в пульпе, за счет истирания мелющих тел. Такие мельницы обеспечивают измельчение при сухом и мокром помоле до 0,074 мм.

Методы укрупнения размеров отходов

Окускование.

Окускование – укрупнение размеров отходов. Технология применяется для укрупнения фракционного состава отходов строительных материалов, зол ТЭС, отвальных производств, отходов цемента, сажи, пыли, шламов и т.п.

Гранулирование.

Гранулирование – это формирование фракций шарообразной и цилиндрической формы из порошков, паст, расплавов. Выполняется окатыванием или прессованием. Окатывание производится в ротационных, центробежных, тарельчатых, лопастных, барабанных грануляторах. Производительность процесса зависит от состояния исходных материалов, расхода связующих, температуры процесса и конструктивных параметров установки. Наиболее распространены барабанные грануляторы, имеющие производительность до 70 тонн/час, простую конструкцию, надежность в работе, однако эти аппараты не обеспечивают возможности получения узкого фракционного состава гранул.

Тарельчатые грануляторы:

Производительность 70-125 тонн/час. С помощью привода 1 приводится во вращение чаша 2, в которую непрерывно загружается шлам. С целью обеспечения лучшего окатывания на поверхность пыли подается вода из форсунок. Чаша вращается и за счет проскальзывания загружаемого шлама осуществляется окатывание частиц, так как чаша наклонена в одну сторону, по мере приобретения необходимой массы окатыши выгружаются из нее в промежуточные емкости. Для получения более однородного фракционного состава и размера гранул используется их грануляция прессованием. Наибольшее распространение для этой цели получили валковые грануляторы. Их часто совмещают с дробилками. Производительность валковых грануляторов 5-100 тонн/час. С целью укрупнения используют также брикетированные машины, где формирование брикетов осуществляется приложением давления на прессе с добавками связующего и без. На процесс влияет состав, влажность, температура, удельное давление и прессование материала. Перед брикетированием материал проходит классификацию. Преимущественно для этого применяют штемпельные высокопроизводительные прессы.

Типовая схема укрупнения материалов:

Бр – брикетирование

Тг – тарельчатая грануляция

Шг – шнековая грануляция.

Грохоты – большие сита, в которых в качестве просеивающего материала используют колосники.

Спекание.

Спекание применяется для обработки пыли, окалины, шламов и т.д. Для проведения процесса спекания предварительно подготавливают шихту, включая основной материал, до 6-7% твердого топлива и 5-8% воды. Материал размещают на решетках и помещают в печи с продувкой газом, вызывающим воспламенение шихты при температуре 1000-1400°С. Спеченный агломерат дробят, сортируют; производительность обжиговых агрегатов до 500 тонн/час.

Методы обогащения отходов

Обогащение применяется при переработке отходов, содержащих ценные минеральные вещества, черные и цветные металлы. Процесс используется для повышения относительного процентного содержания ценного компонента. Осуществляется обогащение различными методами, основанными на использовании сил гравитации, магнитных и электрических свойств материалов.

- Гравитационные методы основаны на объемном разделении материалов в жидкой и воздушной среде частиц различных размеров, плотности.

- Отсадка – разделение минеральных зерен под действием сил гравитации в вертикальной струе воды либо газа, проходящей через решета отсадочных машин. Отсадке подвергают частицы крупностью 0,5-100 мм для нерудных и 0,2-40 для рудных. При отсадке крупного материала формируется слой толщиной 5-10 диаметров частиц. В процессе отсадки материал расслаивается, при этом в нижнем слое концентрируется наиболее тяжелые частицы, а в верхнем легкие и мелкие. При последующей разгрузке получают обогащенные материалы. Производительность отсадочных машин зависит от плотности материала и конструктивных характеристик аппарата.

- Обогащение в тяжелых средах (суспензиях): этой технологией разделяют материалы в зависимости от их плотности в гравитационном или центробежном поле в суспензии или жидкости. В качестве тяжелых жидкостей используются ZnCl2, CaCl2, хлорное олово. Для поддержания устойчивой суспензии в нее добавляется до 3 % глины или применяют смесь утяжелителей.

- Флотационное обогащение применяется для повышения концентрации полезного продукта в промежуточном продукте за счет использования явления смачивания, прилипания, адгезии пузырей воздуха и всплывания их из пульпы. Флотационные установки работают с подачей воздуха в нижнюю часть пульпы с предварительным насыщением жидкой фракции воздухом, а также с целью повышения эффективности используются электрофлотаторы. Когда газовая фаза в жидкости в виде кислорода образуется за счет электролитического разложения воды. Удаление пенной части с поверхности пульпы осуществляется механизм с помощью специальных лопаток. Обогащение руд концентратом можно осуществить механизм путем, например, с использованием винтовых сепараторов, которые применяют для слоя пульпы толщиной 6-15 мм. Сепаратор представляет собой винтовой желоб с внутренней поверхностью специального профиля. При движении пульпы в сепараторе по спирали сверху вниз тяжелые частицы концентрируются у внутреннего края спирали, легкие – у наружного. Производительность винтовых сепараторов 0,3-12 тонн/час при диаметре желоба 0,5-1,2 м. Количество витков спирали 4-6 по высоте. Модификацией винтовых сепараторов являются шлюзы, которые имеют более широкий желоб и меньший угол наклона спирали. Иногда желоб может суживаться к концу. Производительность шлюзовых сепараторов 0,9-5,5 тонн/час; угол наклона спирали 15-20°.

Магнитная сепарация используется для отделения слабомагнитных материалов от сильномагнитных. Сильномагнитными свойствами обладают материалы, содержащие окислы железа, никеля, марганца. Слабомагнитные обогащают в сильномагнитных полях. Для сильномагнитных материалов достаточно слабых полей 70-160 кА/м. Поведение зерен обрабатываемых материалов постоянно в магнитном поле определяется их магнитной проницаемостью, а в переменном поле зависит от остаточной индукции. Перед магнитной сепарацией материалы подвергают дроблению, сортировке, классификации. Аппараты бывают различной конструкции с использованием двух- или многополюсных магнитов. В зависимости от степени измельчения исходного материала, а также от того, магнитный или немагнитный материал является товарной фракцией, устройство установок различно. Для обеспечения высокой производительности в конструкцию обязательно входит конвейер.

Трибоадгезионная сепарация основана на различии адгезии материала наэлектризованного трением частиц и зависит от способности электризоваться.

Баллистическая сепарация:

Сепарация трением:

Термические методы переработки отходов.

Применяются для утилизации различных видов отходов. Заключаются в обработке отходов в тепловом поле прямыми источниками нагрева, СВЧ-нагревом. При этом продукты термического разложения подвергаются оксидированию с образованием нетоксичных, газообразных, жидких или твердых продуктов. Применяют их с целью предварительной обработки, высокотемпературной обработки и обезвреживания, очистки от горючих, в том числе газов составляющих с целью инициирования процессов сгорания отходов с последующей рекуперацией тепла, а также при получении ряда товарных продуктов. Для обезвоживания и полного сжигания термические методы способствуют эффективному уменьшению массы и объема отхода и, как правило, не требуют большого расхода электричества, а наоборот позволяют утилизировать часть тепла. Одним из видов термической обработки является пиролиз – разложение материала при высоких температурах без доступа воздуха. Преимущественно применяется для обработки отходов, содержащих токсичные составляющие (отходов пластмасс, резины, шламов гальванических производств). В результате переработки получается технологический газ и минеральные продукты. Метод относительно экологичен и безопасен для ОС.

Переплав и обжиг. Переплаву подвергают отвалы, шламы, содержащие металлы и другие легкоплавкие компоненты. Обжиг применяют для переработки железосодержащих шламов и пыли, шлаков.

Плазменное обезвреживание применяется для обработки трудно горючих и несгораемых соединений. Считается, что токсичные вещества 1,2 классов опасности, содержащие органические соединения, пестициды, фтор-, фосфор-, серосодержащие соединения, отравляющие вещества могут быть полностью обезврежены только плазменными методами, степень переработки достигает 99,9999. температура в пределах 5000°К. в высокотемпературную струю плазмы вводят исходные вещества в жидком виде, пастообразном или порошковом. Вещества при этом разлагаются до атомов, молекул, ионов. Регулируя температуру состав газов можно добиться необходимых результатов переработки. В настоящее время существуют стационарные и передвижные плазменные генераторы, установки.

Мусоросжигание (мусоросжигательные заводы)

Сжиганию подвергаются практически все виды промышленных и бытовых отходов. Мусоросжигание представляет собой сжигание отходов с обра�зованием газообразных продуктов и остатков. Имеется три основных типа мусоросжигающих устройств [20]:

предназначенные только для снижения объема отходов;

предназначенные для снижения объема отходов, а также для выработки тепла и/или электроэнергии с использованием отходов только как топлива (установки для преобразования отходов в энергию);

предназначенные для снижения объема отходов, а также для выработки тепловой и электрической энергии с использованием отходов, как части потока топлива (топливо, полученное из отходов).

Имеется ряд различных методов мусоросжигания, включая сжигание в кипящем слое, на неподвижных колосниковых решетках, на подвижных колосниковых решетках, модульного типа и с вращаю�щимся подом. Процесс включает в себя контролируемый выброс очищенных продуктов сгорания в атмосферу с утилизацией энергии или без нее. Сжигание топлива, полученного из отходов, включает в се�бя дополнительную стадию, связанную с обработкой потока отходов, заключающуюся в сортировке и измельчении для получения задан�ных размеров и физических свойств, а затем в получении гранул устойчивого материала, который может быть использован, например, как заменитель угля в отопительных котлах.

Значительная выгода может быть получена при выработке электроэнергии за счет утилизации тепла, образующегося при сжигании. Например, мусоросжигательный завод с годовой производительностью 500 тыс. т может вырабатывать более 40 МВт, это удовлетворит потребности 25 тыс. жителей.

В процессе мусоросжигания образуются остатки, требующие размещения, причем при сжигании твердых бытовых отходов образуется около 30% по весу (10% по объему) от первоначального поступившего количества отходов.

Основными остатками от сжигания являются:

нелетучая (грубая) зола (около 29% по объему), которая представляет собой, главным образом, стекло, керамику, плавленый металл, большие куски кладки и двигателей; сюда может входить так�же несгоревший материал; летучая (тонкая) зола (около 1% по весу), включая частицы, удаленные из газов и содержащие главным образом силикаты, оксиды и тяжелые металлы; твердые вещества от очистки дымовых газов (0,4-2% по весу, в зависимости от процесса газоочистки); черные металлы (составляют 4% по объему от поступающих на сжигание отходов).

Проводятся исследования по возможности рециклинга золоостатков. Размещение золоостатков может потребовать их стабилизации перед депонированием, остекловывания или использования в дорожном строительстве или непосредственной транспортировки на полигон. Там, где золоостатки непосредственно депонируются на полигоне, обычно практикуется совместное депонирование с твердыми бытовыми отходами, что ослабляет возможности для миграции тяжелых металлов в фильтрат.

Мусоросжигательные устройства представляют собой типич�ные промышленные установки. Оборудование для мусоросжигания может включать в себя здания до 40 м высотой и дымовые трубы высотой до 80 м.

Земля, необходимая для размещения мусоросжигательных заводов, изменяется в зави�симости от размеров завода, которые, в свою очередь, связаны с его производительностью. Мелкие заводы и вспомогательное оборудование к ним могут быть размещены на участках меньше, чем 2 га. Для более крупных заводов могут потребоваться участки площадью от 2 до 5 га. Срок службы мусоросжигательного устройства обычно составляет порядка 25 лет, в течение которого, ве�роятно, потребуется тщательный надзор.

Ключевыми проблемами являются следующие: транспортные, в особенности относящиеся к крупнотоннажным перевозкам отходов для крупных установок и для размещения остат�ков; шум и вибрация, связанные с автомобильным транспортом и работой завода. компенсируется выбором участка для завода, чтобы избежать его размещения в непосредственной близости к чувствительным зонам (районы жилых застроек, школы и больницы); визуальные неприятности, связанные со зданиями и

трубой; выбросы в воздух включают в себя диоксид углерода, кислые газы, тяжелые металлы, диоксины и фураны, а также твердые частицы. Диоксид углерода вносит вклад в глобальное потепление, хотя он менее значим, чем выбросы метана с полигонов. Наиболее важным кислым газом, с точки зрения его воздействия на окружающую среду, является хлористый водород, который вносит вклад в кислотные дожди и в подкисление поверхностных вод. Другие газы включают диоксид серы, оксиды азота (оксид, диоксид), фтористый водород. Их количество зависит от состава отходов. Кадмий и ртуть относятся к двум наиболее важным тяжелым металлам. Выбросы других тяжелых металлов включают в себя хром, медь, свинец и никель. Диоксины образуются при высокотемпературных процессах, в которых принимают участие хлор и органические соединения, они являются устойчивыми и медленно разрушаются в окружающей среде. Твердые частицы содержат мелкие частицы неорганических материалов, которые имеют широкие вариации химического состава, размеров и площади поверхности. Выбросы твердых частиц могут стать причиной респираторных заболеваний.

Реальное воздействие выбросов на окружающую среду зависит от: природы поступающих отходов, эффективности сжигания, эффективности очистки дымовых газов, эффективности рассеивания в атмосфере.

- загрязнение воды связано с тем, что мусоросжигательные устройства нуждаются в воде для охлаждения и для очистки дымовых газов. Стоки илов и шламов, вода для очистки, загрязненная биоцидами при очистке трубопроводов, требуют дополнительной очистки и размещения.

- удаление золоостатков от мусоросжигания может привести к образованию пыли, хотя можно устранить это явление путем увлажнения золоостатков в процессе размещения. Золоостатки должны храниться в герметичных контейнерах.

Как указывалось выше, при мусоросжигании образуются остатки количестве приблизительно 30% по весу от поступающих твердых бытовых отходов, они требуют размещения на полигоне промышленных отходов.

Мусоросжигание с утилизацией энергии является реальным выходом по сокращению количества отходов, подлежащих размещению на полигонах, так как с его помощью можно фактически перерабаты�вать все бытовые и коммунальные отходы.

В процессе поиска альтернативных путей размещения и утилизации отходов методу складирования на полигоне в нашем городе рассматривались проекты строительства мусоросжигательных заводов с технологией уменьшения объемов отходов и извлечения тепла. Однако все они были отклонены, так как не отвечали критерию экологичности.

Проблемы и особенности термических методов переработки ТБО

ТБО представляет собой смесь, в которой есть почти все химические элементы в виде их различных соединений. Наиболее распространенным, из которых является: С(30% по массе), Н2 (4%). Теплотворная способность ТБО во многом определяется именно этими элементами. В промышленно развитых европейских странах теплотворная способность ТБО составляет от 7955 до 10043 103 Дж/кг, иногда 13816103 Дж/кг, прогнозируется дальнейший рост. Сжигание ТБО является окислительным процессом, в котором превалирует сжигание Н и С. При неполном сгорании продуктов увеличивается вероятность образования нежелательных соединений СО, полициклических органических соединений, сажи и др. Например, разложения соединений галогенов, а также N, S нe имеют способность концентрироваться в ТБО по сравнению с их содержанием в земной коре.

Содержание ряда опасных элементов в земной коре и в ТБО.

|

Элементы

|

Содержание, г/т

|

|

|

В ТБО

|

В земной коре

|

|

Cl

|

5000…8000

|

150

|

|

Br

|

30…200

|

2,4

|

|

Cu

|

1000…3000

|

500

|

|

S

|

200…1000

|

60

|

|

Zn

|

600…2000

|

70

|

|

Pb

|

400…1000

|

14

|

|

Hg

|

0,5…5

|

0,1

|

|

Cd

|

5…15

|

0,15

|

В условиях сжигания ТБО галогена преимущество находится в форме их соединений с H2, являющиеся наиболее устойчивым продуктами сгорания. S преимущественно (70%) в нелет. сульфаты, остающиеся в шлаке, а часть выделенных в виде SO2. в нечистых дымных газах концентрацию загрязнений могут составлять мг/м3:

HCl 300…1000

HBr 100…500

HF 2…10

SO2 100…500

Сухие ТБО содержат около 1% N2, основным продуктом сжигания которых является NO, его обычная концентрация в неочищенном газе 200-400мг/м3. Fe, Cr, Ni преимущественно переходят в шлак, Pb, Cd образуют летучие хлориды, уносимые с газами. При охлаждении дымных газов до 200 СО они конденсируются и улавливаются вместе с золой на стадии газоочистки. Одним из наиболее токсичных металлов является Hg и ее соединения. Они переходят главным образом в газовую фазу.

За последние 10 лет содержание в ТБО токсичных металлов растет за счет увеличения в них сухих гальванических элементов и аккумуляторов, металлических синтетических материалов. Основным источником попадания Сd являются батарейки и синтетические материалы. При сжигании ТБО 90% Cd попадает в дымный газ и осаждается в основном на мелких (2 мм) частицах золы, поэтому применительно к уменьшению количества Cd, задача сводится к полному улавливанию летучей золы, содержащей еще Pb и другие металлы. Концентрация металлов в отходящих газах при сжигании ТБО в 10-100 раз больше концентрации металлов в отходящих газах ТЭЦ, ТЕС, АЭС. В прочем сжигание ТБО, особенно в условиях недожога образуются весьма токсичные органические соединения: хлордибензофураны, полихлорид и бензодиоксины. Существуют 2 механизма образования диоксинов и фуранов:

Из С в процессе его окисления при избытке кислорода в присутствии соединений Cl и Сu как катализаторов.

Из соединений, которые уже имеют похожую структуру состоящие из хлорбензолов и хлорфенолов.

Первичное образование на стадии осаживания дымовых газов, содержащих HCl, соединения Cu (Fe) и углеродсодержащие частицы при t=450СО 250СО за счет реакции гетерогенного оксихлорирования частиц углерода. Температура начала распада диоксидов 700СО , а нижний предел их образования 150-300СО. для того, чтобы при сжигании на стадии газоочистки обеспечить снижение соединительных диоксидов и фуранов до требуемых величин (0,1 мг/м3) должны быть реализованы первичные мероприятия, в частности, правила двух секунд, то есть геометрия печи должна обеспечивать продолжительность пребывания в зоне с температурой, равной 850СО порядка двух секунд при избытке О2 (6%).

Самой распространённой технологией сжигания мусора является технология сжигания в слоевой топке на колосниковых решётках.

Сжигание отходов в топках с псевдосжиженным слоем широко распространено в Японии. В США работает технология по сжиганию отходов в циркулирующем псевдосжиженном слое.

Получает распространение технология предварительного пиролиза и последующего высокотемпературного сжигания.

Все эти технологии обладают одним общим недостатком - повышенной экологической опасностью при бункерном хранении ТБПО, связанной с гниением отходов, с неравномерностью загрузки печей и, как следствие, с наличием вторичных отходов

По технологиям сжигания ТБПО на колосниковых решётках при температуре 600-900°С остаётся 25-30% вторичных твёрдых отходов, заражённых высокотоксичными веществами и требующих, в свою очередь, обезвреживания или специального захоронения. Кроме этого, при сжигании отходов при указанной температуре и медленном нагреве идет интенсивное образование диоксинов и ПАУ как в процессе сжигания отходов, так и в процессе охлаждения газов, где главную функцию синтеза и их транспортировки выполняют аэрозоли сажи. В результате этого происходит загрязнение окружающей среды на расстоянии до 30 км и, как правило, (из зарубежной практики) заводы по переработке ТБПО закрываются (Нидерланды, Голландия, Польша и т.д.) или переводятся на дорогостоящую систему очистки газов с помощью угольных фильтров и специальных катализаторов окисления окислов азота, ПАУ и диоксинов.

Технологии по сжиганию отходов в топках с псевдосжиженным слоем и в циркулирующем псевдоожиженном слое не решают проблему утилизации и обезвреживания твёрдых остатков - шлака, и особенно летучей золы.

Сжигание ТБПО по технологии "Пиролиз и высокотемпературное сжигание" сложно аппаратурно как на стадий пиролиза и сжигания отходов, так и на стадии газоочистки.

Диоксины

И, наконец, самыми опасными являются "диоксины": смесь полихлордибензо-пара-диоксинов (ПХДД) и полихлордибензофуранов (ПХДФ). Диоксины пропитывают все среды вокруг МСЗ. Неподалеку от МСЗ (напомню, что японские МСЗ одни из лучших в мире) была выявлена зона с высокими показателями смертности от рака. Изучение загрязнения диоксинами окрестностей завода показали, что в зоне до 1,1 км к югу от завода из 57 умерших в течение 1985-95 гг., 24 умерли от рака (42%), а в зоне от 1,1 до 2,0 км из 167 умерших только 34 умерли от рака (20%). Последняя цифра близка к средней для этого региона (25-28%). Тяжелые частицы, несущие диоксин выпадают как раз в зоне, прилегающей к трубе МСЗ, однако более мелкие частицы разносят диоксины по всей стране. Голландцы показали, что даже на расстоянии 24 км хорошо прослеживается диоксиновое загрязнение. Имеющиеся у нас МСЗ довольно грязные, так как построены еще тогда, когда о диоксинах и не слышали. Так летучая зола мурманского МСЗ содержит 2 нг/г, что на порядок выше западных МСЗ. Соответственно и выбросы в воздух должны быть на порядок выше. Содержание диоксинов в грудном молоке мурманских матерей (27,5 пкг ТЭ/г жира) во многом связано с работой этого завода, если в Мурманске построят еще один завод, ситуация резко ухудшится.

Есть основание предполагать, что при обычном способе сжигания мусора в газовом тракте снова образуются токсичные соединения (диоксины, полиароматические углеводороды (ПАУ) и т.д.), где главную функцию синтеза и транспортировки выполняют аэрозоли сажи:

а) образование синтезгаза С + Н2О = СО + Н2;

б) гетерогенный каталитический синтез органических соединений на поверхности аэрозолей сажи;

в) сорбция продуктов синтеза на поверхности сажи.

СО + Н2 + НС1 = ПАУ, диоксины и т.д.

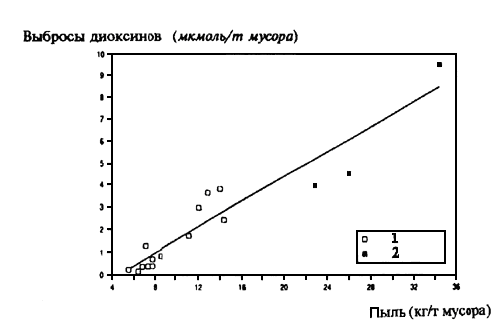

На 1см2 сажистой аэрозоли могут разместиться приблизительно 1014 молекул ПАУ и диоксинов. В 1 м3 отходящих газов могу находиться десятки миллионов частиц сажи с общей поверхностью больше 100м2. На такой поверхности может разместиться больше 1020 молекул ПАУ и диоксинов. Улавливание сажистых аэрозолей крайне сложная и дорогостоящая задача. На рис. хорошо видно, что эмиссия диоксинов из трубы прямо связана с пылью.

Именно поэтому, вокруг даже самых лучших сжигателей, полностью удовлетворяющих требованиям Нормативов Европейского Союза (НЕС), создаётся отравленная загрязненная зона. Она очень ярко выражена в радиусе до 1,5 км вокруг трубы сжигателя, а при его многолетней работе эта зона охватывает до 30 км. В ближней зоне выпадают наиболее крупные аэрозольные частицы, а более мелкие распространяются на десятки километров.

Согласно (НЕС) геометрия горячей зоны сжигателя должна обеспечить пребываете газов в зоне с температурой не ниже 850°С в течение не менее 2 секунд (правило 2 секунд) при концентрации кислорода не менее 6%.

Следует отметить, что это очень жесткое требование и выдержать его непросто. Особенно трудно добиться высокого содержания кислорода в зоне горения. При этом следует иметь в виду, что требование 2 секунд подразумевает, что концентрация диоксинов в отходящих газах должна быть приемлемой для их очистки до регламентируемых 0,1 нг/м3 (при 11% кислорода в газах). При этом предполагается, что степень очистки будет не ниже "шести девяток", т.е. 99, 9999%. Однако при этом не учитывается особое свойство диоксинов - способность к повторному синтезу в холодной зоне.

Реально снижают содержание диоксинов в отходящих газах только угольные фильтры, на которых диоксины необратимо связываются, а также специальные каталитические дожигатели, объединённые с дожиганием НОХ. Именно в силу трудностей их улавливания очистные сооружения современных заводов стоят очень дорого.

Опыт переработки ТБПО термическими методами и многочисленные публикации позволяют сделать следующие выводы:

- медленный нагрев ТБПО и осуществление процесса сжигания на уровне 600-900°С при недостатке кислорода благоприятствуют интенсивному образованию сажистых аэрозолей и органических соединений;

- температуры порядка 1400°С, окислительная среда (> 11 об.% 02) и высокая степень пиролиза (до пирофорного состояния) обеспечивают высокую скорость горения продуктов пиролиза, что исключает образование сажистых частиц и, следовательно, диоксинов и ПАУ.

Однако некоторые ученые считают, что стремление к достижению максимально высоких температур и создание каких-либо дополнительных зон дожигания не решает проблему снижения диоксинов и фуранов, так как не учитывается способность диоксинов к повторному синтезу при понижении температуры. Высокие температуры приводят к повышению выхода летучих компонентов и увеличению выбросов опасных металлов. Теоретически возможно два способа подавления образования диоксинов: связыванием образующегося при сжигании ТБО НСl с помощью соды, извести или КОН; перевод в неактивную форму ионов меди и железа, например, связывание меди в комплексы с помощью аминов.

Компостирование

Метод применим для переработки твердых бытовых отходов, зеленых отходов и илов сточных вод.

Компостирование представляет собой анаэробное разложение органических отходов микроорганизмами в контролируемых условиях (температура, влажность) с образованием диоксида углерода и воды. Органическое составляющее твердых отходов, пригодных для компостирования, образуется главным образом в бытовых отходах и зеленых отходах. Поступающий материал, пригодный для переработки компостированием, необходимо подвергать предварительной обработке, включая снижение размеров частиц для обеспечения эффективности работы оборудования [19].

Образующийся компост можно использоваться в качестве почвоулучшителя, при этом следует рассмотреть возможное наличие тяжелых металлов и неорганических загрязняющих веществ. Неорганические материалы, удаленные из потока отходов, можно направить для рециклинга, но остающаяся часть требует депонирования.

Установки для компостирования содержат валкоукладчики, барабаны или силосные башни. Земля, необходимая для процесса, обычно больше, чем для установок анаэробного сбраживания, вследствие необходимости в переворачивании и аэрировании отходов. Площадь, необходимая для установок с производительностью 15 тыс. т/год, составляет порядка 1,5 га.

Существует много работающих установок по компостирова�нию твердых бытовых отходов во всем мире, но выход на рынок готового продукта (компост), остается ограниченным. Технические проблемы такие, как удаление стекла и пластмасс и предотвращение анаэробных условий, все еще требуют решения для обеспечения того, чтобы образовался компост с высоким и воспроизводимым качеством и имеющий рыночную ценность.

Проблемы окружающей среды, связанные с этим процессом, похожи на проблемы установок анаэробного сбраживания, но они по�тенциально оказывают меньшее воздействие в случае маломасштабных установок или установок, расположенных локально. Проблемы включают в себя главным образом [21]:

- транспортные перевозки, связанные с вывозом отходов и уда�лением остатков и компоста, зависят от размера и производительности уста�новки.

- вода является одним из продуктов процесса, а кроме того,

нужна для обработки компоста при переворачивании и для его увлажнения. Если имеется возможность просачивания воды в почву, то в ней может содержаться большое количество загрязняющих веществ, таких как аммиак, взвешенные твердые вещества, например, что может стать причиной загрязнения водостоков. Однако средства предотвращения, такие как облицовка зоны установки, соответствующий дренаж поверхностных вод, сборные отстойники и обработка стоков или сброс в канализацию должны минимизировать эти потенциальные воздействия на окружающую среду.

- запах является одной из проблем, характерной для установок компостирования. Его появление связано как со свежими поступающими отходами, так и с процессом разложения. Поэтому установки для компостирования, использующие валковую систему в открытых условиях, должны размешаться в отдалении от чувствительных соседних зон, в особен�ности от мест обитания населения. Как альтернатива для избавления от запаха - процесс компостирования должен проводиться в закрытом помещении с системой фильтрации воздуха для удаления запахов и минимизации возможных вредностей.

В течение времени очистки компоста и его мешкования, а также транспортировки продукта может образовываться пыль. Соответствующая

вентиляция и системы сбора пыли с фильтрами должны использоваться для минимизации и потенциального воздействия пыли на рабочих

и на окружающую среду.

- выбросы в воздух в результате этого процесса являются минимальными, если технология соблюдена правильно, и поддерживаются аэробные условия. Побочными продуктами процесса являются диоксид углеро�да и вода (включая водяные пары).

Малая производительность и высокая избирательность метода не позволяют утилизировать большую часть образующихся отходов, а продукт процесса – компост не имеет широкого применения. Такой метод эффективен лишь на локальных станциях со строго определенным составом отходов (только органические). Примером могут служить станции при животноводческих хозяйствах и предприятиях легкой и пищевой промышленности. Для того, чтобы увеличить эффективность утилизации отходов, может потребоваться развитие установок для компостирования в сочетании с другим оборудованием, включая устройства по рециклингу, мусоросжигательные устройства и размещение на полигоне.

Рециклинг и восстановление материалов

Этот метод позволяет переработать промышленные и бытовые отходы. Способ переработки материалов методом рециклинга включа�ет в себя разделение отходов металлов, бумаги и картона, стекла, пластмасс, текстиля и масел и их переработку.

Эффективность процесса определяется количеством отходов, поддающихся переработке. Максимальная доля перерабатываемых материалов в бытовых отходах оценивается в 50%. Содержание рециклируемых материалов в промышленных отходах изменя�ется в сильной степени, в зависимости от источника образования отходов и времени года. Реальная степень утилизации материалов

значительно ниже, чем теоретически возможная, она зависит от способности отделять отходы для получения незагрязненных материалов.

Установки для утилизации материалов в городских зонах обычно размещены в промышленных зонах, близко к источникам утилизируемых отходов. Комплекс установок по рециклингу включает в себя оборудование для сбора, сортиров�ки и переработки стекла и бумаги, для измельчения и механиче�ской сортировки металлического скрапа, каменной или кирпичной кладки, кирпича и бетона, восстановления волокон для нового произ�водства текстиля и химические установки для утилизации пластмасс и масел.

Ключевые экологические проблемы, связанные с рециклингом материалов это:

- транспорт, необходимый для поставки отходов, вызовет рост транспортных перевозок, загруженность дорог и задымленность воздуха;

- шум, вызываемый транспортировкой и механической сортиров�кой отходов, может быть минимизирован при выборе акустических средств защиты в производственном помещении.

Главное достоинство этого метода – то, что рециклинг предлагает экологически приемлемый подход к снижению количества отходов путем их переработки во вторичное сырье.

Однако возможности для развития этого метода ограничены количеством и природой материалов, пригодных для переработки и имеющих спрос на продукцию.

Теоретически степень переработки отходов равна 70%, реальная степень утилизации ниже. Однако для достижения максимально возможного процента снижения отходов и достижения при этом экологической безопасности оборудование для рециклинга должно быть предусмотрено в сочетании с дру�гими установками по переработке, такими как анаэробное сбраживание, компостирование и сжигание.

Анаэробное сбраживание

Процесс анаэробного сбраживания рассчитан на переработку только органической фракции, которая составляет до 30% от всех образующихся в городах отходов.

Анаэробное сбраживание включает в себя разрушение органического материала твердых органических отходов (бумаги, растительных материалов и т. д.) при помощи микроорганизмов при отсутствии воздуха. Результатом процесса является превращение органических материалов в метан и диоксид углерода с образованием твердых остатков (продуктов брожения), похожих на компост.

Системы, используемые для сбраживания органической фрак�ции отходов, можно классифицировать на три основных типа [21]:

системы с низким содержанием твердого вещества;

системы с высоким содержанием твердого вещества;

двухстадийные или многостадийные сбраживатели.

Системы с низким и высоким содержанием твердого вещества дают высокое образование газа из отходов, но требуют емкостей большого объема и более высоких капитальных затрат. Системы с низким содержанием твердого вещества содержат до 10% твердой концентрированной органической фракции, в то время как системы с высоким содержанием твердого вещества содержат до 40% такой фракции. Многостадийные системы связаны с физической или химической обработкой органических отходов с последующей двухстадийной биологической обработкой.

Типичная установка для сбраживания содержит емкости для

сбраживания и сооружения, которые могут содержать генератор, емкости для хранения и систему отвода газа. Газ, образующийся в процессе,

можно использовать для выработки тепловой и электрической энергии; снижение объема отходов достигает 60% от объема поступающих

отходов. Главный недостаток в том что в процессе происходит обработка только органической фрак�ции отходов, которая составляет приблизительно 30% городских отходов. Особенно важным является разделение, обычно

требуется предварительная сортировка для удаления неорганических

материалов, таких как металлы, керамика и стекло. Сбраживание в наибольшей степени годится для гомогенных потоков отходов с высоким объемом органики таких, как илы сточных вод или органическая фракция после рециклинга.

Требования к землепользованию составляют порядка 2 га для полномасштабной установки, что близко к земле, требующейся для мусоросжигательных устройств (см. ниже).

Экологические проблемы относятся, главным образом, к эксплуатации установки:

- транспортные перевозки, связанные с поставкой отходов и вывозом сброженной массы являются дополнительной нагрузкой на атмосферу;

- шум и вибрация, связанные переработкой от�ходов, можно устранить конфигурацией сооружения и оборудования;

- ландшафт и места общественного пользования не являются эстетичными, это связано с раз�мерами емкости для сбраживания, системой отвода и трубопроводами (высотой до 6-10 м). Площадь под емкости имеет размер приблизительно в 1000 м2. Емкости можно зарывать в землю, что сделает их менее заметными, и будет являться дополнительной тепловой изоляцией, снизит потери в энергии на процесс брожения.

- выбросы в воздух газа. В процессе анаэробного сбраживания образуется газ с высоким содержанием метана. Выброс в атмосферу предотвращается путем его сжигания для получения тепла или электроэнергии. Оксид углерода также выделяется, как побочный продукт процесса, но он считаете менее вредным, чем метан.

- обработка воды и размещение сбросов. Так как процесс связан с образованием сброженного раствора, в котором может содержаться большое количество металлов и других загрязняющих веществ, поэтому раствор, образующийся в ходе этого процесса, необходимо подвергать обработке перед сбросом в локальные воды или канализационные сточные воды.

- газы, образующиеся в процессе анаэробного сжигания, могут

иметь запахи следовых газов, включая сульфид водорода. Эти запахи выделяются в течение первых стадий интенсивного разложения, и

требуется обработка с помощью биофильтрации или окисления. Запа�хи могут образовываться также от участков хранения поступающих

отходов, установок для сортировки и смешивания, очистки и опорожне�ния сброженного вещества, а кроме того, от установки обезвоживания

сброженного вещества.

- пыль, образующаяся в течение очистки и операций по транспортировке, необходимо регулировать с помощью соответствующей вентиляции и использования фильтров и систем вытяжки.

- размещение сброшенного вещества. Твердое сброженное вещество, образующееся в процессе, может содержать полихлорированные бифенилы (ПХБ), тяжелые металлы и соли, которые делают невозможным использование сброженного вещества, в качестве компоста. Высокое солесодержание и при�сутствие в компосте тяжелых металлов может влиять на водный баланс растений и задерживать развитие семян. Поэтому компост, который загрязнен или не имеет рынка для сбыта, должен депонироваться на полигоне.

Анаэробное сбраживание решает проблему отходов, требующих размещения, утилизируя до 60% количества органической фракции и извлекая газ, используемый для получения энергии. Проблемой остается отсутствие потребителей на сброженное вещество.

Переработка и утилизация отходов пластмасс

Пластмассы — материал, на основе природных и синтетических полимеров, способная под воздействием температуры или давления формироваться в изделия сложной формы и сохранять ее. В зависимости от технического процесса, применяемого наполнителя и связывающего (смолы) пластмассы могут быть: композиционными, слоистыми, литыми. По природе применений смолы: термореактивными или термопластичными. В процессе переработки термопластических материалов происходит накопление твердых отходов в виде слитков, кусков, обрезков, дефектных изделий, которые частично могут быть переработаны и вторично использоваться. Другая часть отходов пластмасс используется как вторичное сырье из-за многообразия типов и сложности состава пластмасс. А принципиально эти отходы делят: отходы потребления и отходы промышленного производства. Основные направления утилизации отходов пластмасс:

использование отходов в начале вторичного сырья непосредственно на предприятии их получения.

захоронение на полигонах, свалках.

сжигание совместно с ТБО и промышленных отходов.

пиролиз или раздельное сжигание в специальных печах.

использование пластмасс, как готового материала для других технических процессов.

Наиболее оптимальное решение с точки зрения охраны окружающей среды и ресурсосбережения является использование пластмасс на предприятии-изготовителе и их применение в виде готового продукта для других технических параметров. В случае переработки непосредственно на предприятии их предварительно собирают, сепарируют от примесей, в том числе от ветоши, картона, бумаги, древесины, не сортируют по внешнему виду, измельчают, отмывают измельченный продукт от отходов органического и минерального характера, классифицируют и сушат.

При необходимости измельченные отходы пластмасс смешиваются со стабилизаторами, красителями, наполнителями и вводят в форму в количестве 6205 по массе. При их большом количестве ухудшается качество пластмасс за счет ухудшения чистоты поверхности, прочностных характеристик изделий, т.к. многократная переработка снижает молекулярную массу и нарушает структуру пластмасс. Из отходов полиэтилена делают мешки для мусора, трубы, ведра, профили-уплотнители, прокладки. Полиэтиленовые отходы перерабатывают в текстильные шпульки, детали для сантехники, ручки, ящики для растений. Более широко отходы пластмасс используются для изготовления многокомплектного литья, при котором изделие имеет наружные и внутренние слои из свежей и вторичной пластмасс. Отходы синтетических волокон и нетканых материалов используют для сорбционной чистки промышленных СВ. Например, сорбционной способностью к НП-м обладают отходы лавсана, нитрона, капрона, ПВХ, пенополиуритана.

С отходами пластмасс теряется много ценных органических продуктов, повторное использование которых позволило бы сократить потребление естественного сырья (нефти, газа) и загрязнения окружающей среды. Важную роль играет экономическая сторона, себестоимость вторичных ПВХ, полиэтилена в 2,5—6 раз ниже, чем тех же первичных материалов, а себестоимость вторичного капрона в 12 раз меньше первичного.

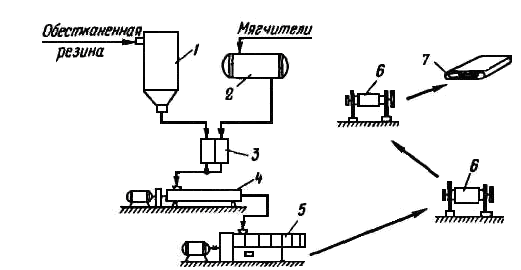

Одна из схем переработки пластмасс реализуется в Японии, переработку ведут в экструдерах. Расплавленный материал, продавливаясь через фильтровальные сетки и отверстия, превращается в жгуты, которые тянущими вальцами подают в водяные ванны охлаждения, где температура падает до 35-40СО. Здесь жгуты режут на гранулы, длиной 3-6 мм, затем они поступают на вибросито, где их влажность падает до 0,2% под действием горячего воздуха (80СО), далее гранулы направляют в смеситель, где происходит смешение в соотношении 6/4 с первичным гранулированным полиэтиленом. Такое соотношение является оптимальным для обеспечения стабильности производства вторичных пленок. В процессе смешения могут добавляться различные облагораживающие качество пленки вещества. Полученную смесь перерабатывают методом экструзии пленочных аппаратов с получением готовой продукции вторичной пленки.

Ведут работы по модификации полиэтиленовых отходов минеральными наполнителями (ZnO2, TiO2), а также добавкой сшивающих агентов, эластомеров, бутадиен-стирольного карбоксилатного каучука. Наряду с экструзией полиэтиленовых отходов перерабатывают литьем под давлением. В этом случае обеспечивается частичная вспенивание полиэтилена. Для этого к нему добавляют 0,8-1,3 преобразователя сульфотитразида и литье под давлением ведут при температуре равной 750-200СО. При этих условиях масса изделий равна 75-80 % от обычной. Пластмассы можно перерабатывать и по другим направлением, например, из поливенилхлорида можно изготовить однослойные поливинильные плитки. Отходы органического стекла могут служить сырьем для изготовления сувениров, игрушек.

Утиль вязкоупорных пластмассовых отходов (фторопласт, капрон) делает невозможным их использование в качестве материала, равноценного первичному. Такие отходы целесообразно утилизировать в виде порошков деталей (покрытий) неответственного назначения.

Порошки из отходов можно получать используя низкое температурное измельчение последних путем их обработки жидким N2 или CO2 с последующим дроблением молотковой дробилкой. Отдельные виды отходов можно подвергать эмульсификации, метод растворения используется также для отделения поливинилхлоридной изоляции электропроводов, для этого порубленные отходы погружают в терекзилфосфат, дебутилфталат, глицерин. Набухшую изоляцию отделяют от проводов, плавят отходы при необходимости в вертикальных трубах, расплав продавливают через фильгерную головку, встроенную в нижней части трубы. Образовавшиеся жгуты направляют в ванну с водой, а затем на измельчение в рубильный станок, получаемую капроновую крошку промывают в экстракторах горячей водой для удаления низкомолекулярных соединений, затем сушат под вакуумом, потом перерабатывают известными методами.

Смешанные отходы пластмасс при плавлении приобретают способность связывать жидкие шламы процессом очистки промышленных СВ и очищать их от ионов токсичных металлов. Это позволяет проводить совместимую утилизацию этих отходов путем переработки в низкосортные изделия.

Для переработки поливинилхлоридных отходов используют процесс вальцевания, заключается в последовательной обработке предварительно подготовленных отходов в смешивании с первичным сырьем, пластификаторами, красителями.

С целью эффективного использования отходов политетрафторэтилена в качестве покрытий их подвергают радиационному облучению в сочетании с термообработкой и измельчением. Такая обработка ведет к падению механической прочности полимера, однако химическая и термическая стойкость, негорючесть и другие характеристики не изменяются, что и обуславливает использование переработанных отходов для названных целей. Для их измельчения иногда применяют пневматические, пушки, стреляющие отходами в металлическую плиту, покрытую резиной. Еще одной разновидностью модифицирования полимерных отходов является ведение в их состав наполнителей, преимущественно порошков (каолин, мел, сажа, графит, тальк). Введение наполнителя улучшает многие физико-механические свойства изделий из полимера и падает их себестоимость.

Переработку проводят известными методами. Для отдельных видов отходов полимеров применяются деструктивные методы переработки: химические, термические, заключающиеся в конверсии исходных полимеров с образованием сырья для их производства или других ценных продуктов, например, в промышленных масштабах реализована деполимеризация капроновых отходов под действием H3PO4 и пара.

Пенополиуритановые отходы можно перерабатывать различными вариантами их гидролиза, например, измельченные отходы образуют перегретым паром (290-300°С) и гидролиз дает возможность получить многоатомный спектр: диамин и СО2, которые потом можно использовать для получения пенополиуритана. Применительно в вторичным полиэтиленам широко применяется промышленный процесс получения полиэтиленовых восков методом термической деструкции. Этот продукт применяют в качестве компонента формовочных масс в литейном производстве, а также в виде добавок в асфальтированные смеси, обеспечивая последним повышенную износостойкость в эксплуатации.

Переработка отходов материалов и изделий на основе резины.

Наиболее значительными и масштабными отходами резинотехнических изделий являются невулканизированные и вулканизированные резиновые и резинотканевые материалы, образующиеся на стадиях приготовления резиновых смесей и заготовок, обработки изделий, включая различные виды брака. Объем этих отходов в нашей стране не более в сумме нескольких десятков тысяч тонн в год.

Наиболее важными компонентами отходов резин являются каучуки и ткани, по содержанию и качеству которых различают виды отходов неравнозначны. Основную массу отходов вывозят на свалки или сжигают. Это составляет около 20-30 %. Часть отходов перерабатывают в другие изделия широкого потребления : резиновые коврики, прокладки. Но наиболее ценные резинотехнические изделия, содержащие до 50 % каучука следует перерабатывать промышленными методами с целью извлечения компонентов. Тем более, что количество отходов, например, автопокрышек, постоянно растет.

|

годы

|

1950

|

1960

|

1970

|

1980

|

1990

|

|

производство, млн.т.

|

7,4

|

17,2

|

36,6

|

60,1

|

72,4

|

Основное количество покрышек изнашивается из-за малой прочности корда. Изношенные покрышки содержат в себе до 75 % израсходованного каучука и других ценных компонентов, которые могут быть использованы вторично. Например, при регенерации автомобильных покрышек может быть возвращено в производство до 10 кг каучукового вещества и в настоящее время до 50 % высококаучуковых покрышек перерабатывают на специализированных предприятиях, но по различным причинам не все резинотехнические изделия можно регенерировать. Непригодными для регенерации являются изделия, утратившие эластичность и ставшие хрупкими в результате старения резины, изделия с низким содержанием каучука, изделия, изготовленные из вторичных материалов.

Независимо от основной технологической операции технологии переработки включают последовательное выполнение следующих технологических операций:

- измельчение резины в крошку

- отделение металлокорда, тканевой составляющей

- смешивание крошки с добавками – мягчителями и активаторами процесса девулканизации, способствующими переводу резины в пластическое состояние.