Расчет когенерации ДЭС п. Хону Момского улуса

Содержание

Стр.

1 ВВЕДЕНИЕ 5

2 ОПРЕДЕЛЕНИЯ РАСХОДА ТЕПЛА 9

2.1 Общие сведения 9

2.2 Определение годового и часового расхода тепла на отопление

2.3 Определение расхода тепла на горячее водоснабжение 11

2.4 Общий годовой расход тепла 12

2.5 Определение потерь в наружных тепловых сетях 14

3. РАСЧЕТ ТЕПЛОВОЙ СЕТИ 17

3.1 Определение расхода воды 17

3.2 Гидравлический расчет

3.3 График центрального качественного регулирования тепла 3.4 Тепловая изоляция 21

3.5 Определение толщины тепловой изоляции

4 РАСЧЕТ КОГЕНЕРАЦИИ

4.1 Общие сведения

4.2 Расчет когенерации

5 ВЫБОР ОБОРУДОВАНИЯ КОТЕЛЬНОЙ 25

5.1 Выбор котлов 25

5.2 Выбор и расчет теплообменников 26

5.3 Выбор насосов

5.4 Котлы-утилизаторы

6 РАСЧЕТ СИСТЕМЫ ЭЛЕКТРОСНАБЖЕНИЯ

7 ТЕХНИКО-ЭКОНОМИЧЕСКИЙ РАСЧЕТ 33

8 ЭКОЛОГИЯ 36

9 ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ 41

10 ЗАКЛЮЧЕНИЕ 53

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 54

- ВВЕДЕНИЕ

Момский улус образован 20 мая 1931 года. Площадь 104,6 тыс. кв. км. Расположен на северо-востоке Якутии между 64° и 68° с.ш. и 138° 32' и 148° 48' в.д Население — 4738 человек. Административный центр с. Хонуу, которое от столицы республики г. Якутска находится на расстоянии: наземным путём — 2000 км, водным – 3774 км, воздушным — 1125 км. Рельеф горный.

В поселке Хонуу отопительный сезон длится более 272 дней в году, температура зимой может достигать до -58 0С. Поэтому для жизнедеятельности населения очень важной является качественная и надежная система энергоснабжения.

ДЭС села Хону принадлежит и обслуживается компанией ОАО «Сахаэнерго». В ней установлены 7 дизель-генераторов и 1 газотурбинная установка, с общей мощностью 5,6 МВт. Дизель-генераторы работают на дизельном топливе.

Размеры дизельной электростанции 4270 х 2450х 4000 мм, соответственно длина, ширина, высота. Примерное количество потребителей тепла составляет 143 чел.

Опыт ОАО «Сахаэнерго» длиной в 11 лет работы в изолированной энергосистеме показал, что нет практически ни одного населенного пункта, промышленного предприятия или района, где не потребовался бы новый подход к решению вопросов энергоснабжения потребителей.

Когенерация — это комбинированное производство тепла и электроэнергии. На электростанции с применением технологии когенерации топливо используется для получения двух форм энергии — тепловой и электрической. Развитие комбинированной выработки при использовании существующей инфраструктуры ДЭС позволит наименее капиталоемким способом в значительной части обеспечить потребности экономики в росте электропотребления.

Цель работы :

- расчет когенерации ДЭС п. Хону Момского улуса

- планирование оптимальной модернизации и развития системы теплоснабжения;

- снижение тарифов на отпуск тепловой энергии;

- увеличения КПД электростанций;

- улучшение качества теплоснабжения существующих потребителей;

Для достижения поставленной цели необходимо решить следующие задачи:

- рассчитать тепловые нагрузки на отопление и ГВС;

- рассчитать расход сетевой воды;

- рассчитать расход воды на нужды ХВС и ГВС;

- сравнить разницу потерь тепла через изоляцию при использовании минеральной ваты и пенополиуретана;

- рассчитать когенерацию ДЭС;

- подобрать оборудования котельной;

- рассчитать стоимость оборудования;

- определить сроки окупаемости проекта

Практическая значимость:

- Рассмотрены режимы работы надстроек ДЭС с полной утилизацией тепловой энергии;

- Установка дополнительного котла, топливом которого служит отработанные масла дизель-генераторов;

2. ОПРЕДЕЛЕНИЕ РАСХОДА ТЕПЛА

2.1 Общие сведения

Нормирование расхода топлива и тепловой энергии на всех уровнях планирования и хозяйственной деятельности необходимо для установления меры их потребления и предназначено для рационального планирования, распределения и эффективного использования топливо-энергетических ресурсов.

В основу расчета норм положена принятая Госпланом СССР методика нормирования расхода тепла и топлива на отопление жилых и общественных зданий и исходные данные, учитывающие природно-климатические и экономические особенности региона, согласованные с Госпланом.

В целях соответствия размерности норм расхода единицам измерения, принятым при планировании и учете топлива, а также для обеспечения практической возможности контроля за выполнением норм единицами измерения количества тепловой энергии приняты килокалория (ккал) и гигакалория (Гкал), топлива – килограмм условного топлива (кг.у.т.).

Потери тепла на инфильтрацию определены при расчетных параметрах наружного воздуха и расчетной скорости ветра для условий Северной строительно-климатологической зоны.

Тепло на отопление жилых и общественных зданий предназначено для возмещения теплопотерь через их ограждающие конструкции, а также потерь тепла за счет инфильтрации (проникания) холодного воздуха через перекрытия над проветриваемым подпольем, неплотности в ограждающих конструкциях и периодически открываемые двери.

2.2 Определение годового и часового расхода тепла на отопление

Годовой расход тепла на отопление определяется по формуле:

Qгодот = qот V (tвн – tср.от) 24 n0 10-6 , Гкал (2.1)

Часовой расход тепла на отопление определяется по формуле:

Qчасот =qот V (tвн – tнв) ,Ккал/час (2.2)

где qот – укрупненный показатель максимального теплового потока на отопление жилых и общественных зданий на м3.

V – объем здания по наружному обмеру, м3

tср.от - Средняя температура за отопительный период, tср.от = -24,30С

tнв - расчетная температура наружного воздуха, принимаемая за среднюю температуру наиболее холодной пятидневки, tнв= -580С

n0 - продолжительность отопительного периода, n0 = 272сут.

При отсутствии проектных данных максимальный тепловой поток Qоmax, МВт [Гкал/ч], может быть определен по формуле укрупненных расчетов:

Qоmax = aqоVн(ti - tо)knm·10-6, (2.3)

a - поправочный коэффициент, учитывающий район строительства здания, принимается по табл. 2 Прил. 1СНиП 2.04.05-91, равна a = 0,8;

qо - удельная отопительная характеристика здания при tо = -30 °С, Вт/(м3·°С) [ккал/(м3·ч·°С)], принимается в соответствии со СНиП 2.04.05-91*

VН - объем здания по наружному обмеру выше отметки ±0,000 (надземная часть), м3;

knm - повышающий коэффициент для учета потерь теплоты теплопроводами, проложенными в неотапливаемых помещениях, принимается в соответствии со СНиП 2.04.05-91, равным 1,05;

tm - средняя температура наружного воздуха за расчетный период, °С.

ti - средняя расчетная температура внутреннего воздуха отапливаемых зданий, принимается: для жилых зданий 18 °С для районов с расчетной температурой наружного воздуха выше - 31 °С, 20 °С для районов с расчетной температурой наружного воздуха ниже - 31 °С , для новых зданий, имеющих повышенные теплозащитные характеристики ti принимается соответственно 20 и 22 °С;

tm - средняя температура наружного воздуха за расчетный период, °С, принимается для планирования по СНиП 23-01-99 , фактическая - по данным местной метеостанции;

tо - расчетная температура наружного воздуха для проектирования отопления, °С, принимается по СНиП 23-01-99 или по СНиП 2.01.01-82 (в зависимости от года постройки) для наиболее холодной пятидневки обеспеченностью 0,92 или по данным местной метеостанции;

Zо - продолжительность работы системы отопления за расчетный период, сут., принимается для планирования по СНиП 23-01-99 (период со средней суточной температурой наружного воздуха +8 °С), фактическая - по фактической продолжительности работы системы отопления;

24 - продолжительность работы системы отопления в сутки, ч;

3,6 - переводной коэффициент.

Наружные объемы зданий принимаются по индивидуальным проектам.

Отапливаемый объем зданий с чердачным перекрытием определяется произведением площади горизонтального сечения, взятой по внешнему обводу здания на уровне первого этажа, и полной высоты здания.

Объем зданий без чердачного перекрытия определяется произведением площади вертикального поперечного сечения и длины здания, измеренного между наружными поверхностями торцовых стен в направлении, перпендикулярном к площади сечения на уровне первого этажа.

Отопительные характеристики учитывают, в соответствии со СНиП П-33-75 «Отопление, вентиляция и кондиционирование воздуха», потери на нагревание наружного воздуха, поступающего путем инфильтрации через окна и балконные двери, а также через перекрытия над проветриваемыми надпольями.

Средняя и максимальная температура наружного воздуха за отопительный период, а также продолжительность отопительного периода приняты по ТСН 23-343-2002 РС(Я) «Теплозащита и энергопотребление жилых и общественных зданий».

Подставляя характеристики потребителей тепловой энергии в формулы (2.1), (2.2), найдем значения годового Qгодот и часового Qчасот расхода тепла на отопление зданий. Результаты занесем в таблицу 2.1.

Таблица 2.1 – Значения часового и годового расхода тепла на отопление

|

№

|

Потребитель

|

Qчасот,

Ккал/час

|

Qгодот,

Гкал/год

|

|

1

|

Жилой дом

|

15281,71

|

55,524

|

|

2

|

Жилой дом

|

12468,11

|

45,301

|

|

3

|

Жилой дом

|

20659,54

|

75,063

|

|

4

|

Многоквартирный жилой дом

|

24905,12

|

90,489

|

|

5

|

Жилой дом

|

17110,68

|

62,169

|

|

6

|

Многоквартирный жилой дом

|

18283,88

|

66,432

|

|

7

|

Многоквартирный жилой дом

|

18283,88

|

66,432

|

|

8

|

Жилой дом

|

14252,37

|

51,784

|

|

9

|

Многоквартирный жилой дом

|

27257,44

|

99,036

|

|

10

|

Жилой дом

|

18575,03

|

67,490

|

|

11

|

Жилой дом

|

15440,07

|

56,099

|

|

12

|

Жилой дом

|

39156,42

|

142,269

|

|

13

|

Жилой дом

|

21613,15

|

78,528

|

|

14

|

Жилой дом

|

9822,24

|

35,688

|

|

15

|

Многоквартирный жилой дом

|

24111,76

|

87,606

|

|

16

|

Жилой дом

|

11570,8

|

42,041

|

|

17

|

Многоквартирный жилой дом

|

26314,06

|

95,608

|

|

18

|

Жилой дом

|

14588,89

|

53,006

|

|

19

|

Жилой дом

|

18937,91

|

68,808

|

|

20

|

Гараж ДЭС

|

109818,5

|

399,009

|

|

21

|

Ветеринарное здание (основное здание)

|

33249,54

|

120,807

|

|

22

|

Ветеринарное здание (лаборатория)

|

28931,63

|

105,119

|

|

23

|

Ветеринарное здание (виварий)

|

3215,908

|

11,685

|

|

24

|

СХПК

|

49401,9

|

179,494

|

|

25

|

Гараж Мома

|

16758

|

60,888

|

|

26

|

Контора

|

31026,24

|

112,729

|

|

27

|

ЭО

|

30780

|

111,834

|

|

28

|

Баня,туалет

|

29838,02

|

108,412

|

|

29

|

ТМП

|

27871,48

|

101,267

|

|

|

Сумма:

|

729524,3

|

2650,615

|

2.3 Определение расхода тепла на горячее водоснабжение

Годовая потребность в тепле на горячее водоснабжение жилых и общественных зданий при централизованной системе горячего водоснабжения определяется по формуле:

Qгодгв = a N [(55 – tх.з) n0 + 0,8 (350 – n0) (55 – tх.л)] 10-6, Гкал (2.4)

Часовой расход тепла на горячее водоснабжение в отопительный и неотопительный период определяется по формуле:

Qчас.огв = a N (54 – tх.з)/24, Ккал/час (2.5)

Qчас.ногв = a N 0,8 (54 – tх.л )/24, Ккал/час (2.6)

а- норма расхода воды на горячее водоснабжение при температуре 55оС, на одного человека в сутки, проживающего в здании с горячим водоснабжением, принимаемая в зависимости от степени комфортности зданий в соответствии со СНиП 2.04.01-85, л;

N – количество единиц измерения, отнесенных к суткам (число жителей, учащихся в учебных заведениях, мест в больнице и т.д.);

tх.з – температура холодной воды зимой, принимается равной +50С;

tх.л – температура холодной воды летом, принимается равной +9 0С;

350–число суток работы системы горячего водоснабжения в году;

0,8 – коэффициент, учитывающий снижение расхода горячей воды летом по отношению к зиме.

Продолжительность отопительного периода n0 = 272 сут.;

Подставив параметры потребителей тепловой энергии в формулы (2.4), (2.5) и (2.6) получим значения годового расхода теплоты на горячее водоснабжение Qгодгв, а также часового расхода теплоты в отопительный и неотопительный периоды Qчас.огв и Qчас.онгв.

Результаты занесем в таблицу 2.2

Таблица 2.2 – Значения расхода теплоты на горячее водоснабжение

|

№

|

Потребитель:

|

Qгодгв,

Гкал/год

|

Qчас.огв,

Ккал/час

|

Qчас.ногв,

Ккал/час

|

|

1

|

Жилой дом

|

0,41

|

61,25

|

45,00

|

|

2

|

Жилой дом

|

0,27

|

40,83

|

30,00

|

|

3

|

Жилой дом

|

0,27

|

40,83

|

30,00

|

|

4

|

Многоквартирный жилой дом

|

0,55

|

81,67

|

60,00

|

|

5

|

Жилой дом

|

0,21

|

30,63

|

22,50

|

|

6

|

Многоквартирный жилой дом

|

0,27

|

40,83

|

30,00

|

|

7

|

Многоквартирный жилой дом

|

0,27

|

40,83

|

30,00

|

|

8

|

Жилой дом

|

0,21

|

30,63

|

22,50

|

|

9

|

Многоквартирный жилой дом

|

0,55

|

81,67

|

60,00

|

|

10

|

Жилой дом

|

0,27

|

40,83

|

30,00

|

|

11

|

Жилой дом

|

0,27

|

40,83

|

30,00

|

|

12

|

Жилой дом

|

0,27

|

40,83

|

30,00

|

|

13

|

Жилой дом

|

0,27

|

40,83

|

30,00

|

|

14

|

Жилой дом

|

0,21

|

30,63

|

22,50

|

|

15

|

Многоквартирный жилой дом

|

0,48

|

71,46

|

52,50

|

|

16

|

Жилой дом

|

0,14

|

20,42

|

15,00

|

|

17

|

Многоквартирный жилой дом

|

0,34

|

51,04

|

37,50

|

|

18

|

Жилой дом

|

0,21

|

30,63

|

22,50

|

|

19

|

Жилой дом

|

0,34

|

51,04

|

37,50

|

|

20

|

Ветеринарное здание (основное здание)

|

0,12

|

81,67

|

60,00

|

|

21

|

Ветеринарное здание (лаборатория)

|

0,06

|

40,83

|

30,00

|

|

22

|

Ветеринарное здание (виварий)

|

0,06

|

40,83

|

30,00

|

|

23

|

СХПК

|

0,19

|

153,13

|

112,50

|

|

24

|

Контора

|

0,19

|

132,71

|

97,50

|

|

25

|

ЭО

|

0,10

|

71,46

|

52,50

|

|

26

|

Баня,туалет

|

0,06

|

40,83

|

30,00

|

|

28

|

ТМП

|

0,07

|

51,04

|

37,50

|

|

|

Сумма:

|

6,68

|

1459,79

|

1072,50

|

2.4 Общий годовой расход тепла

Общий максимальный часовой расход тепла определяется как сумма теплопотребления на отопление жилых и общественных зданий и горячее водоснабжение:

Qчасреал = Qчасот+ Qчасогв , Ккал/час (2.7)

Общий годовой расход тепла определяется как сумма теплопотребления на отопление жилых и общественных зданий и горячее водоснабжение:

Qгодреал = Qгодот+ Qгодгв , Гкал (2.8)

Таблица 2.3 – Часовой расход тепла на отопление и горячее водоснабжение

|

№

|

Потребитель:

|

Qчас.огв,

Ккал/час

|

Qчасот,

Ккал/час

|

Qчасреал ,

Ккал/час

|

|

1

|

Жилой дом

|

61,25

|

15281,71

|

15342,96

|

|

2

|

Жилой дом

|

40,83

|

12468,11

|

12508,94

|

|

3

|

Жилой дом

|

40,83

|

20659,54

|

20700,37

|

|

4

|

Многоквартирный жилой дом

|

81,67

|

24905,12

|

24986,79

|

|

5

|

Жилой дом

|

30,63

|

17110,68

|

17141,30

|

|

6

|

Многоквартирный жилой дом

|

40,83

|

18283,88

|

18324,71

|

|

7

|

Многоквартирный жилой дом

|

40,83

|

18283,88

|

18324,71

|

|

8

|

Жилой дом

|

30,63

|

14252,37

|

14283,00

|

|

9

|

Многоквартирный жилой дом

|

81,67

|

27257,44

|

27339,11

|

|

10

|

Жилой дом

|

40,83

|

18575,03

|

18615,86

|

|

11

|

Жилой дом

|

40,83

|

15440,07

|

15480,90

|

|

12

|

Жилой дом

|

40,83

|

39156,42

|

39197,25

|

|

13

|

Жилой дом

|

40,83

|

21613,15

|

21653,98

|

|

14

|

Жилой дом

|

30,63

|

9822,24

|

9852,87

|

|

15

|

Многоквартирный жилой дом

|

71,46

|

24111,76

|

24183,22

|

|

16

|

Жилой дом

|

20,42

|

11570,8

|

11591,21

|

|

17

|

Многоквартирный жилой дом

|

51,04

|

26314,06

|

26365,10

|

|

18

|

Жилой дом

|

30,63

|

14588,89

|

14619,51

|

|

19

|

Жилой дом

|

51,04

|

18937,91

|

18988,95

|

|

20

|

Гараж ДЭС

|

-

|

109818,5

|

109818,53

|

|

21

|

Ветеринарное здание (основное здание)

|

17,01

|

33249,54

|

33266,56

|

|

22

|

Ветеринарное здание (лаборатория)

|

8,51

|

28931,63

|

28940,14

|

|

23

|

Ветеринарное здание (виварий)

|

8,51

|

3215,908

|

3224,42

|

|

24

|

СХПК

|

27,65

|

49401,9

|

49429,55

|

|

25

|

Гараж Мома

|

0,00

|

16758

|

16758,00

|

|

26

|

Контора

|

27,65

|

31026,24

|

31053,89

|

|

27

|

ЭО

|

14,89

|

30780

|

30794,89

|

|

28

|

Баня,туалет

|

8,51

|

29838,02

|

29846,52

|

|

29

|

ТМП

|

10,63

|

27871,48

|

27882,11

|

|

|

Сумма:

|

991,06

|

729524,3

|

730515,35

|

Qчасреал =729524,3+991,06= 730515,35ккал/час

Подставим в формулу (2.7) найденные ранее значения часового расходов теплоты на отопления и горячее водоснабжение. Результаты занесем в Табл. 2.4.

Таблица 2.4 – Общий годовой расход тепла

|

№

|

Потребитель:

|

Qгод.огв,

Гкал

|

Qгодот,

Гкал

|

Qгодреал,

Гкал

|

|

1

|

Жилой дом

|

0,41

|

55,524

|

399,009

|

|

2

|

Жилой дом

|

0,27

|

45,301

|

55,935

|

|

3

|

Жилой дом

|

0,27

|

75,063

|

45,576

|

|

4

|

Многоквартирный дом

|

0,55

|

90,489

|

75,338

|

|

5

|

Жилой дом

|

0,21

|

62,169

|

91,036

|

|

6

|

Многоквартирный дом

|

0,27

|

66,432

|

62,376

|

|

7

|

Многоквартирный дом

|

0,27

|

66,432

|

66,707

|

|

8

|

Жилой дом

|

0,21

|

51,784

|

66,707

|

|

9

|

Многоквартирный дом

|

0,55

|

99,036

|

51,991

|

|

10

|

Жилой дом

|

0,27

|

67,490

|

99,583

|

|

11

|

Жилой дом

|

0,27

|

56,099

|

67,764

|

|

12

|

Жилой дом

|

0,27

|

142,269

|

56,374

|

|

13

|

Жилой дом

|

0,27

|

78,528

|

142,544

|

|

14

|

Жилой дом

|

0,21

|

35,688

|

78,803

|

|

15

|

Многоквартирный дом

|

0,48

|

87,606

|

35,894

|

|

16

|

Жилой дом

|

0,14

|

42,041

|

88,085

|

|

17

|

Многоквартирный дом

|

0,34

|

95,608

|

42,180

|

|

18

|

Жилой дом

|

0,21

|

53,006

|

95,951

|

|

19

|

Жилой дом

|

0,34

|

68,808

|

53,213

|

|

20

|

Гараж ДЭС

|

-

|

399,009

|

120,923

|

|

21

|

Ветеринарное здание (основное здание)

|

0,12

|

120,807

|

120,923

|

|

22

|

Ветеринарное здание (лаборатория)

|

0,06

|

105,119

|

105,178

|

|

23

|

Ветеринарное здание (виварий)

|

0,06

|

11,685

|

11,744

|

|

24

|

СХПК

|

0,19

|

179,494

|

179,681

|

|

25

|

Гараж Мома

|

-

|

60,888

|

60,888

|

|

26

|

Контора

|

0,19

|

112,729

|

112,916

|

|

27

|

ЭО

|

0,10

|

111,834

|

111,936

|

|

28

|

Баня,туалет

|

0,06

|

108,412

|

108,471

|

|

29

|

ТМП

|

0,07

|

101,267

|

101,340

|

|

|

Сумма:

|

6,68

|

2650,615

|

2657,294

|

Qгодреал = 2650,615+ 6,68 = 2657,294 Гкал

Таблица 2.5 – Часовой расход тепла на собственные нужды котельной

|

№

|

Потребитель:

|

Qчас.огв,

Ккал/час

|

Qчасот,

Ккал/час

|

Qчасреал ,

Ккал/час

|

|

1

|

Здание ДЭС

|

12,76

|

150788,2

|

150800,97

|

|

2

|

Здание топливоподготовки

|

0,00

|

16067,16

|

16067,16

|

|

3

|

Сумма:

|

12,76

|

166855,4

|

166868,13

|

Qчасреал.с.н =166855,4+12,76= 166868,13 ккал/час

Таблица 2.6 – Общий годовой расход тепла на собственные нужды

|

№

|

Потребитель:

|

Qгод.огв,

Гкал

|

Qгодот,

Гкал

|

Qгодреал,

Гкал

|

|

1

|

Здание ДЭС

|

0,09

|

547,866

|

547,954

|

|

2

|

Здание топливоподготовки

|

0,00

|

58,378

|

58,380

|

|

3

|

Сумма:

|

0,09

|

606,244

|

606,334

|

Qгодреал.с.н = 606,244+ 0,09 = 606,334 Гкал

Определение расхода воды на пожарную емкость

Согласно СНиП 2.04.02-84* п.9.1противопожарный водопровод должен предусматриваться в населенных пунктах, на объектах народного хозяйства и, как правило, объединяться с хозяйственно-питьевым или производственным водопроводом.

Расход воды на наружное пожаротушение (на один пожар) жилых и общественных зданий для расчета соединительных и распределительных линий водопроводной сети, а также водопроводной сети внутри микрорайона или квартала следует принимать для здания, требующего наибольшего расхода воды.

Для жилых зданий односекционных и много секционных при количестве этажей до 2, расход воды на один пожар, л/с, на наружное пожаротушение жилых и общественных зданий независимо от их степеней огнестойкости при объемах зданий, тыс. м Для сельских населенных пунктов следует принимать 5л/с. для общественных зданий при количестве этажей до 2, расход воды на один пожар 5 л/с.

2.5 Определение потерь в наружных тепловых сетях

Годовое количество тепла, отпущенное в наружную тепловую сеть, включает в себя годовое реализованное тепло Qреал и потери тепла Qпот в наружных тепловых сетях:

Qотп = Qреал + Qпот , Гкал/год (2.8)

При отсутствии данных испытаний теплопроводов для укрупненных расчетов потери тепла в зависимости от диаметра трубопровода и среднегодовой температуры воды в подающей и обратной линиях тепловых сетей определяются по формуле:

Qпот = Qп.н + Qо.н = qL, Ккал/ч (2.9)

где Qп.н – потери тепла в подающей линии, ккал/ч;

Qо.н – потери тепла в обратной линии, ккал/ч;

L – протяженность трубопроводов, м.

q– потери тепла через изолированную поверхность для теплопроводов надземной прокладки по подающим и обратным трубопроводам, определяется по формуле:

q = (tвн-tн ) К/(Rиз+Rн), Ккал/мч (2.10)

Rиз = 1/2из ln(dиз/ dн ) , м0С/Вт (2.11)

Rн = 1/ dиз н , м0С/Вт (2.12)

где К – коэффициент дополнительных потерь, учитывающий теплопотери через теплопроводные включения в теплоизоляционных конструкциях, обусловленные наличием в них крепежных деталей и опор, принимаем равным 1;

Rиз , Rн – линейное термическое сопротивление теплопередаче внутренней и наружной стенки изолируемого объекта, м0С/Вт;

dиз, dн – наружные диаметры изоляции и трубопровода, мм;

н - коэффициент теплопередачи наружной поверхности изоляции, Вт/ м2 С;

из – коэффициент теплопроводности изоляции, Вт/ мС.

Способ прокладки теплопроводов: надземный;

Изоляционный материал: минеральная вата;

Коэффициент теплопроводности из = 0,07 Вт/ мС.

Результаты расчетов приведены в Табл. 2.7

Таблица 2.7 – Потери тепла в наружных тепловых сетях при использовании в качестве теплоизолирующего материала минеральную вату

|

Трубопроводы

|

Наружный

диаметр труб,

мм

|

L,

м

|

qнп,

ккал/чм

|

Qчаспот ,

ккал/час

|

Q годпот,

Гкал/год

|

|

Подающий

|

57 х 3,5

|

488

|

43,68

|

32422,31

|

211,65

|

|

Обратный

|

57 х 3,5

|

488

|

29,66

|

22014,98

|

143,71

|

|

Подающий

|

89 х 3,5

|

406

|

56,54

|

24546,35

|

160,23

|

|

Обратный

|

89 х 3,5

|

406

|

36,31

|

15764,9

|

102,91

|

|

Подающий

|

108 х 4

|

456

|

52,86

|

17107,06

|

111,67

|

|

Обратный

|

108 х 4

|

456

|

39,45

|

12766,45

|

83,33

|

|

Подающий

|

120 х 4

|

290

|

64,37

|

22589,32

|

147,46

|

|

Обратный

|

120 х 4

|

290

|

43,06

|

15112,68

|

98,65

|

|

|

Итого

|

3280

|

365,94

|

162324,05

|

1059,65

|

Из результатов видно, что применении в качестве изоляционного материала минеральной ваты, то потери составят 22% от годового расхода тепла на отопление.

Итого, годовое количество тепла, отпущенное в наружную тепловую сеть с учетом потерь в тепловой сети составят:

Qотп = Qреал + Qпот

Qотп =2657,294+ 1057,53 = 3714,83 Гкал

Qчасотп=Qчасреал+ Qчаспот= 730515,35+ 162324,05= 892839,4 Ккал/час Qчасотп = 0.892 Гкал/час

Годовое количество тепла вырабатываемого источниками теплоснабжения складывается из тепла, отпущенного в тепловую сеть и расхода тепла на подогрев водопроводной воды, а также на собственные нужды котельной.

Qвыр = Qотп + Qпв + Qс.н

Годовое количество тепла, вырабатываемого источниками теплоснабжения:

Qчасвыр = 892839,4 + 166855,3647 =1059694,76 Ккал/час

Qчасвыр= 1,06 Гкал/час

Qгодвыр = 3714,83 +606,244 = 4321,07 Гкал

3 РАСЧЕТ ТЕПЛОВОЙ СЕТИ

3.1 Определение расхода воды

Для открытых систем теплоснабжения расход воды на отопление Gот и горячее водоснабжение Gгвс определяется по формуле:

, т/час (3.1)

Gгвс = 3,6Qhm·10 -3/Cв(th - tc); (3.2)

где tп – температура теплоносителя в подающем трубопроводе 750С;

tобр – температура теплоносителя в обратном трубопроводе 500С;

tх.з – температура холодной воды в отопительный период 50С

th - температура горячей воды в системе горячего водоснабжения при непосредственном водоразборе, принимается равной 65 °С [СНиП 2.04.01-85*];

tc - температура холодной (водопроводной) воды, °С;

Qhm - средний тепловой поток на горячее водоснабжение в жилых и общественных зданиях ,Вт

Общий расход теплоносителя:

Gобщ = Gот + Gгвс, т/час (3.3)

Подставим в формулы (3.1), (3.2) найденные ранее значения часового расхода тепла на отопление Qчасот и горячее водоснабжение в отопительный период Qчас.огв и найдем расходы теплоносителя. Результаты занесем в таблицу 3.1.

Таблица 3.1 – Расход воды на отопление и горячее водоснабжение

|

№

|

Потребитель:

|

Gгвс, т/час

|

Gот, т/час

|

Gобщ, т/час

|

|

1

|

Жилой дом

|

0,15

|

0,44

|

0,593

|

|

2

|

Жилой дом

|

0,10

|

0,36

|

0,461

|

|

3

|

Жилой дом

|

0,10

|

0,60

|

0,698

|

|

4

|

Многоквартирный жилой дом

|

0,20

|

0,72

|

0,922

|

|

5

|

Жилой дом

|

0,08

|

0,49

|

0,570

|

|

6

|

Многоквартирный жилой дом

|

0,10

|

0,53

|

0,630

|

|

7

|

Многоквартирный жилой дом

|

0,10

|

0,53

|

0,630

|

|

8

|

Жилой дом

|

0,08

|

0,41

|

0,488

|

|

9

|

Многоквартирный жилой дом

|

0,20

|

0,79

|

0,990

|

|

10

|

Жилой дом

|

0,10

|

0,54

|

0,638

|

|

11

|

Жилой дом

|

0,10

|

0,45

|

0,547

|

|

12

|

Жилой дом

|

0,10

|

1,13

|

1,233

|

|

13

|

Жилой дом

|

0,10

|

0,62

|

0,726

|

|

14

|

Жилой дом

|

0,08

|

0,28

|

0,360

|

|

15

|

Многоквартирный жилой дом

|

0,18

|

0,70

|

0,874

|

|

16

|

Жилой дом

|

0,05

|

0,33

|

0,385

|

|

17

|

Многоквартирный жилой дом

|

0,13

|

0,76

|

0,887

|

|

18

|

Жилой дом

|

0,08

|

0,42

|

0,497

|

|

19

|

Жилой дом

|

0,13

|

0,55

|

0,674

|

|

20

|

Гараж ДЭС

|

0,00

|

3,17

|

3,173

|

|

21

|

Ветеринарное здание (основное здание)

|

0,20

|

0,96

|

1,163

|

|

22

|

Ветеринарное здание (лаборатория)

|

0,10

|

0,84

|

0,937

|

|

23

|

Ветеринарное здание (виварий)

|

0,10

|

0,09

|

0,194

|

|

24

|

СХПК

|

0,33

|

1,43

|

1,756

|

|

25

|

Гараж Мома

|

0,00

|

0,48

|

0,484

|

|

26

|

Контора

|

0,33

|

0,90

|

1,225

|

|

27

|

ЭО

|

0,18

|

0,89

|

1,066

|

|

28

|

Баня,туалет

|

0,10

|

0,86

|

0,963

|

|

29

|

ТМП

|

0,13

|

0,81

|

0,932

|

|

|

Сумма:

|

3,62

|

21,08

|

24,698

|

Общий расход теплоносителя составило:

Gобщ = 21,08 + 3,62 = 24,698т/ч

3.2 Гидравлический расчет

Гидравлические расчеты трубопроводов водяных тепловых сетей являются необходимым этапом их проектирования.

При выполнении гидравлического расчета необходимо определить диаметры трубопроводов, перепады давлений по длине трубопроводов, давление в любой точке трубопроводов, разность давлений или напоров в подающем и обратном трубопроводах тепловой сети у каждого потребителя.

Желательно расчеты вести в одной системе. Для удобства использования известных в инженерной практике типовых таблиц для гидравлического расчета трубопроводов вычисления ведутся в системе СГС.

Разобьем тепловую сеть на участки с постоянным расходом теплоносителем. Зная расходы теплоносителя, подберем диаметры трубопроводов. Результаты занесем в таблицу.

Подбираем диаметры трубопроводов, для этого используем таблицу гидравлического расчета тепловых сетей. Диаметр подбирается в зависимости от расхода теплоносителя. Для районов вечномерзлых грунтов минимальный диаметр трубопровода Ду принимается 50мм в независимости от расхода теплоносителя.

Зададимся удельными потерями давления на трение h, мм вод.ст/м на каждом участке сети, при этом значение удельных потерь на трение должно находится в оптимальных пределах.

Потери напора вычисляются по формуле:

Н= h (L + Lэкв), мм вод.ст (3.4)

где L – длина участка трубопровода, м;

Lэкв – эквивалентная длина местных сопротивлений, м.

Эквивалентной длиной местных сопротивлений Lэкв называют такую длину прямолинейного участка, на котором падение давления на трение

равно падению вызываемому местными сопротивлениями. При отсутствии данных о характере и количестве местных сопротивлений на трубопроводах возьмем рассчитанные значения для наиболее распространенных местных сопротивлений. Занесем значения в таблицу по участкам трубопроводов в таблицу 3.2.

Вычислим расход воды G по участкам. Для открытых систем теплоснабжения расход воды на отопление здания находится по формуле:

G = Gот = Qот 10-3 /(с ( tп – tо )), т/ч (3.5)

где Qот - это максимальный тепловой поток на отопление при расчетной температуре наружного воздуха для проектирования отопления, ккал/час.

с – удельная теплоемкость воды, с=1 ккал/(кг0С);

tп, tо – расчетные температуры сетевой воды в подающем и обратном теплопроводах, 0С: tп = 750С, tо = 500С;

Расчетные тепловые потоки на отопление жилых, общественных и производственных зданий следует принимать по проектным данным.

При отсутствии проекта допускается определять тепловые потоки Qот в соответствии со следующей формулой:

Qот = q0 V (tв – tн ), ккал/час (3.6)

Где q0 – удельная тепловая характеристика здания, ккал/ м3 ч 0С;

V – наружный объем здания, м3;

tв, tн – расчетные температуры внутреннего и наружного воздуха, 0С;

Зная для каждого участка тепловой сети эквивалентные длины местных сопротивлений и параметры тепловой сети заполним таблицу гидравлического расчета трубопровода.

Расчет ведется от самого дальнего потребителя.

Общие потери напора составляют H= 6077,2 кгс/мм2 .

Таблица 3.2 - Гидравлический расчет тепловых сетей

|

№

|

Qот.max, ккал/ч

|

G, т/ч

|

Диаметр

|

Длина

|

V, м/с

|

Потери напора

|

|

|

|

|

ДУ,мм

|

ДHS ,мм

|

L, м

|

Lэкв, м

|

L+Lэкв

|

|

h,кгс/мм

|

H, кгс/мм2

|

He,кгс/мм

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

|

ветуправление(основное здание)

|

24019,456

|

1,0

|

57

|

57*3,5

|

18

|

5,4

|

23,4

|

0,43

|

6,78

|

158,7

|

1075,7

|

|

ветуправление (лаборатория)

|

20900,236

|

0,8

|

57

|

57*3,5

|

8

|

2,4

|

10,4

|

0,37

|

5,04

|

52,4

|

1128,1

|

|

ветуправление (виварий)

|

2323,1696

|

0,1

|

57

|

57*3,5

|

6

|

1,8

|

7,8

|

0,26

|

2,53

|

19,7

|

1147,8

|

|

Жилой дом 1

|

12105,962

|

0,5

|

57

|

57*3,5

|

2

|

0,6

|

2,6

|

0,27

|

2,66

|

6,9

|

1154,7

|

|

Жилой дом 2

|

9006,952

|

0,4

|

57

|

57*3,5

|

12

|

3,6

|

15,6

|

0,27

|

2,66

|

41,5

|

1196,2

|

|

Жилой дом 3

|

14924,44

|

0,6

|

57

|

57*3,5

|

30

|

9

|

39

|

0,28

|

2,96

|

115,4

|

1311,7

|

|

ветуправлени, жилые дома: 1,2,3

|

83280,2156

|

3,3

|

82

|

89*3,5

|

92

|

27,6

|

119,6

|

0,38

|

2,84

|

339,7

|

1651,3

|

|

Многоквартирный дом 4

|

17991,458

|

0,7

|

57

|

57*3,5

|

12

|

3,6

|

15,6

|

0,28

|

2,96

|

46,2

|

1697,5

|

|

ветуправлени, жилые дома: 1,2,3,4

|

101271,6736

|

4,1

|

100

|

108*4

|

12

|

3,6

|

15,6

|

0,26

|

0,95

|

14,8

|

1712,3

|

|

Жилой дом 5

|

12360,78

|

0,5

|

57

|

57*3,5

|

6

|

1,8

|

7,8

|

0,27

|

2,81

|

21,9

|

1734,2

|

|

ветуправлени, жилые дома: 1,2,3,4,5

|

113632,4536

|

4,5

|

100

|

108*4

|

140

|

42

|

182

|

0,28

|

0,95

|

172,9

|

1907,1

|

|

гараж ДЭС

|

79332,936

|

3,2

|

100

|

108*4

|

6

|

1,8

|

7,8

|

0,26

|

1,01

|

7,9

|

1915,0

|

|

ветуправлени, жилые дома: 1,2,3,4,5, гараж ДЭС

|

79332,936

|

3,2

|

100

|

108*4

|

8

|

2,4

|

10,4

|

0,25

|

1,21

|

12,6

|

1927,6

|

|

Многоквартирный дом 6

|

13208,224

|

0,5

|

57

|

57*3,5

|

120

|

36

|

156

|

0,27

|

2,81

|

438,4

|

438,4

|

|

гараж МО

|

36317,972

|

1,5

|

57

|

57*3,5

|

6

|

1,8

|

7,8

|

0,25

|

2,4

|

18,7

|

457,1

|

|

жилой дом 6, гараж Мома

|

49526,196

|

2,0

|

100

|

108*4

|

30

|

9

|

39

|

0,25

|

0,95

|

37,1

|

494,1

|

|

Многоквартирный дом 7

|

13208,31

|

0,5

|

57

|

57*3,5

|

46

|

13,8

|

59,8

|

0,27

|

2,81

|

168,0

|

662,2

|

|

Жилой дом 8

|

10295,92

|

0,4

|

57

|

57*3,5

|

14

|

4,2

|

18,2

|

0,27

|

2,66

|

48,4

|

710,6

|

|

Многоквартирный дом 9

|

19690,818

|

0,8

|

57

|

57*3,5

|

6

|

1,8

|

7,8

|

0,28

|

2,96

|

23,1

|

733,7

|

|

жилые дома: 7,8,9

|

43195,048

|

1,7

|

82

|

89*3,5

|

50

|

15

|

65

|

0,25

|

1,21

|

78,7

|

812,3

|

|

Жилой дом 10

|

13418,58

|

0,5

|

57

|

57*3,5

|

16

|

4,8

|

20,8

|

0,27

|

2,81

|

58,4

|

870,8

|

|

жилые дома: 7,8,9,10

|

56613,628

|

2,3

|

100

|

108*4

|

60

|

18

|

78

|

0,25

|

0,95

|

74,1

|

944,9

|

|

Жилой дом 11

|

11153,942

|

0,4

|

57

|

57*3,5

|

6

|

1,8

|

7,8

|

0,27

|

2,66

|

20,7

|

965,6

|

|

жилые дома: 7,8,9,10,11

|

67767,57

|

2,7

|

100

|

108*4

|

80

|

24

|

104

|

0,25

|

0,95

|

98,8

|

1064,4

|

|

жилые дома:6,7,8,9,10,11, гараж Мома

|

117293,766

|

4,7

|

100

|

108*4

|

70

|

21

|

91

|

0,26

|

1,32

|

120,1

|

1184,5

|

|

здание СХПК

|

107063,98

|

4,3

|

57

|

57*3,5

|

16

|

4,8

|

20,8

|

0,62

|

14,2

|

295,4

|

295,4

|

|

Жилой дом 19

|

13680,708

|

0,5

|

57

|

57*3,5

|

16

|

4,8

|

20,8

|

0,27

|

2,81

|

58,4

|

353,8

|

|

жилой дом 19, СХПК

|

120744,688

|

4,8

|

82

|

89*3,5

|

64

|

19,2

|

83,2

|

0,32

|

1,91

|

158,9

|

512,7

|

|

Жилой дом 18

|

10539,042

|

0,4

|

57

|

57*3,5

|

16

|

4,8

|

20,8

|

0,27

|

2,66

|

55,3

|

568,0

|

|

жилые дома: 19, 18, СХПК

|

131283,73

|

5,3

|

82

|

89*3,5

|

80

|

24

|

104

|

0,3

|

1,66

|

172,6

|

740,7

|

|

Многоквартирный дом 17

|

19009,268

|

0,8

|

57

|

57*3,5

|

4

|

1,2

|

5,2

|

0,28

|

2,96

|

15,4

|

756,1

|

|

жилые дома: 19,18,17, СХПК

|

150292,998

|

6,0

|

82

|

89*3,5

|

84

|

25,2

|

109,2

|

0,33

|

2,04

|

222,8

|

978,8

|

|

Жилой дом 16

|

8358,7442

|

0,3

|

57

|

57*3,5

|

12

|

3,6

|

15,6

|

0,26

|

2,53

|

39,5

|

1018,3

|

|

жилые дома: 19,18,17,16, СХПК

|

158651,7422

|

6,3

|

120

|

128*4

|

64

|

19,2

|

83,2

|

0,25

|

0,7

|

58,2

|

1076,6

|

|

Жилой дом 14

|

7095,5848

|

0,3

|

57

|

57*3,5

|

16

|

4,8

|

20,8

|

0,26

|

2,53

|

52,6

|

1129,2

|

|

Многоквартирный дом 15

|

17418,354

|

0,7

|

57

|

57*3,5

|

6

|

1,8

|

7,8

|

0,28

|

2,96

|

23,1

|

1152,3

|

|

жилые дома: 19,18,17,16,15,14, СХПК

|

183165,681

|

7,3

|

120

|

128*4

|

160

|

48

|

208

|

0,25

|

0,7

|

145,6

|

1297,9

|

|

Жилой дом 12

|

28286,604

|

1,1

|

57

|

57*3,5

|

60

|

18

|

78

|

0,3

|

3,25

|

253,5

|

1551,4

|

|

Жилой дом 13

|

15613,3

|

0,6

|

57

|

57*3,5

|

6

|

1,8

|

7,8

|

0,28

|

2,96

|

23,1

|

1574,5

|

|

жилые дома: 12,13

|

43899,904

|

1,8

|

82

|

89*3,5

|

40

|

12

|

52

|

0,25

|

1,21

|

62,9

|

1637,4

|

|

баня, туалет

|

21554,954

|

0,9

|

57

|

57*3,5

|

24

|

7,2

|

31,2

|

0,29

|

3,1

|

96,7

|

1734,1

|

|

здание ЭО

|

22235,472

|

0,9

|

57

|

57*3,5

|

10

|

3

|

13

|

0,29

|

3,1

|

40,3

|

1774,4

|

|

жилые дома: 19,18,17,16,15,14,13,12, СХПК, ЭО,баня и туалет

|

270856,011

|

10,8

|

120

|

128*4

|

60

|

18

|

78

|

0,41

|

2,44

|

190,3

|

1964,7

|

|

контора

|

22413,32

|

0,9

|

57

|

57*3,5

|

6

|

1,8

|

7,8

|

0,29

|

3,1

|

24,2

|

1988,9

|

|

жилые дома: 19,18,17,16,15,14,13,12, СХПК, ЭО,баня и туалет, контора

|

293269,331

|

11,7

|

120

|

128*4

|

70

|

21

|

91

|

0,42

|

2,67

|

243,0

|

2231,9

|

3.3 График центрального качественного регулирования отпуска теплоты для системы отопления

Центральное качественное регулирование заключается в регулировании отпуска теплоты путем изменения температуры теплоносителя на входе в прибор при сохранении постоянным количества теплоносителя, подаваемого в регулируемую установку.

Температура воды в тепловой сети является функцией относительной нагрузки, которую находят по формуле:

Q0 = ( tвн – tнв ) / ( tвн – tо ) (3.7)

Относительная нагрузка может принимать значения от 0 до 1. Значение текущих температур в подающем и обратном трубопроводах в зависимости от относительной нагрузки определяется по формулам:

1 = tвн + (11 – tвн ) Q0 (3.8)

2 = tвн + (22 – tвн ) Q0 (3.9)

где 11 , 22 – расчетные температуры в подающем и обратном трубопроводе.

tо – расчетная температура наружного воздуха, принимается температура наиболее холодной пятидневки, tо = -58 0С.

Таблица 3.3 - График центрального качественного регулирования

|

tнв , 0С

|

Q0

|

1 , 0С

|

2 , 0С

|

|

8

|

0,131579

|

25,5

|

22,21053

|

|

5

|

0,171053

|

27,75

|

23,47368

|

|

0

|

0,236842

|

31,5

|

25,57895

|

|

-5

|

0,302632

|

35,25

|

27,68421

|

|

-10

|

0,368421

|

39

|

29,78947

|

|

-15

|

0,434211

|

42,75

|

31,89474

|

|

-20

|

0,5

|

46,5

|

34

|

|

-25

|

0,565789

|

50,25

|

36,10526

|

|

-30

|

0,631579

|

54

|

38,21053

|

|

-35

|

0,697368

|

57,75

|

40,31579

|

|

-40

|

0,763158

|

61,5

|

42,42105

|

|

-45

|

0,828947

|

65,25

|

44,52632

|

|

-50

|

0,894737

|

69

|

46,63158

|

|

-58

|

1

|

75

|

50

|

Рис 3.1– Температурный график тепловых сетей

3.4 Тепловая изоляция

В условиях Крайнего Севера важно поддержание расчетных параметров тепловой энергии при транспортировке.

Тепловая изоляция устраивается на трубопроводах, арматуре, фланцевых соединениях, компенсаторах и опорах для следующих целей:

- уменьшения потерь тепла при его транспортировании, что снижает установленную мощность источника тепла и расход топлива;

- уменьшения падения температуры теплоносителя, подаваемого к потребителям, что снижает требуемый расход теплоносителя и повышает качество теплоснабжения:

- понижения температуры на поверхности теплопровода и воздуха в местах обслуживания (камерах, каналах), что устраняет опасность ожогов и облегчает обслуживание теплопроводов.

Кроме того, теплоизоляционные покрытия выполняют роль антикоррозионной защиты наружной поверхности стальных труб и оборудования, что повышает их долговечность и надежность теплоснабжения.

Для тепловой изоляции стараются применять материалы с низкой теплопроводностью и низкой коррозионной активностью, малым водопоглощением, плотностью (при надземной прокладке), высоким электросопротивлением и высокой механической прочностью. Не допускается использовать материалы, подверженные горению и гниению, а также содержащие вещества, способные выделять кислоты, крепкие щелочи, вредные газы серу. В конструкциях теплоизоляции оборудования и трубопроводов с температурой содержащихся в них веществ в диапазоне от 20 °С до 300 °С для всех способов прокладки, кроме бесканальной, следует применять теплоизоляционные материалы и изделия с плотностью не более 200 кг/м3 и коэффициентом теплопроводности в сухом состоянии не более 0,06 Вт/(м·К) при средней температуре 25 °С.

От правильного выбора тепловой изоляции во многом зависит реализация одного из основополагающих принципов – требования энергоэффективности и безопасности для обслуживающего персонала, а также сохранение параметров технологического процесса в заданных пределах.

Надежность, долговечность теплоизоляционной конструкции их безопасная эксплуатации и необходимый уровень энергосбережения во многом зависит от качества проектирования. Проектирование следует осуществлять на основании действующих нормативных документов, среди которых основным является СНиП 41-03-2003 «Тепловая изоляция оборудования и трубопроводов», утвержденный и введенный в действие с июня 2003 г. (введен взамен СНиП 2.04.14-88)

3.5 Определение толщины тепловой изоляции

При расположении изолируемых объектов в районах Крайнего Севера вводится коэффициент qНLk (k = 0.96), учитывающий изменение стоимости теплоты в зависимости от района строительства и способа прокладки трубопровода.

Необходимая толщина тепловой изоляции определяется по формуле:

, м (3.10)

Значение B определяется из формулы:

(3.11)

где – коэффициент теплопроводности изоляции, Вт/м °С

K – коэффициент дополнительных потерь, учитывающий тепловые потери через теплопроводные включения в теплоизоляционных конструкциях, обусловленных наличием в них крепежей деталей и опор. Для трубопроводов проложенных на открытом воздухе, условным проходом:

- до 150 мм К = 1,2

- 150 и более К = 1,15;

tвп – среднегодовая температура теплоносителя, °С;

tнв – среднегодовая температура наружного воздуха, °С;

RLH – линейное термическое сопротивление теплоотдачи наружной стенки изолированного трубопровода Вт/м °С.

qНL – плотность теплового потока с 1 погонного метра изолированного трубопровода .

Рассчитаем толщину тепловой подающего из.п и обратного трубопровода из.о

Среднегодовая температура теплоносителя:

- в подающем трубопроводе tвп = 50°С;

- в обратном трубопроводе tво = 30°С;

Среднегодовая температура наружного воздуха, tво = -18,6 °С

Сравним толщину тепловой изоляции и потери тепла трубопроводами с изолирующим материалом из минеральной ваты и пенополиуретана (ППУ). Для этого используем уравнения (2.9) – (2.12).

Коэффициент теплопроводности примем за:

Для минеральной ваты = 0,0525 Вт/м °С.

Для пенополиуретана = 0,02 Вт/м °С.

Пенополиуретан – это новый и наиболее актуальный на сегодняшний теплоизоляционный материал, разновидность пластмассы, широко применяемый во всем мире. По теплопроводности превосходит практически все известные полимеры. Благодаря необычным свойствам пенополиуретана, его используют в широком наборе отраслей. Например при изоляции труб ППУ и теплоизоляции различных трубопроводов.

Пенополиуретан обладает высокой стойкостью при воздействии химических соединений ( за исключением некоторых растворителей и концентрированных кислот).Он практически не имеет недостатков, а его достоинства позволяют добиться:

- Серьезного снижения теплопотерь в тепловой сети ;

- Увеличения срока службы стальной трубы в ППУ ПЭ и ОЦ изоляции до 30, 40 и даже 50 лет;

- Сокращения сроков прокладки трубопроводов;

-Снижения расходов на эксплуатацию трубы ППУ (Москва) в 9 раз, а на капитальный ремонт трубопровода — в 2-3 раза.

Более того, стоимость труб в ППУ изоляции находится на довольно низком уровне.

Предизолированные трубы ППУ изоляции представляют собой вид жесткой конструкции, состоящей из стальной трубы, изолирующего слоя из жесткого пенополиуретана (ППУ-изоляции) и внешней защитной алюминиевой оболочки для надземной прокладки трубопровода.

Результаты приведены в таблице 3.4

Таблица 3.4 – Расчет толщины и величины потерь тепла при использовании минеральной ваты:

|

T, С

|

Изоляционный слой

|

|

|

материал

|

Толщина изоляции

биз, мм

|

qнп,

ккал/чм

|

Qчаспот ,

ккал/час

|

|

75

|

Минеральная вата

|

56,91

|

43,68

|

32422,310

|

|

50

|

|

80,16

|

29,66

|

22014,980

|

|

75

|

|

60,61

|

56,54

|

24546,350

|

|

50

|

|

88,86

|

36,31

|

15764,900

|

|

75

|

|

82,42

|

52,86

|

17107,060

|

|

50

|

|

93,55

|

39,45

|

12766,450

|

|

75

|

|

67,42

|

64,37

|

22589,320

|

|

50

|

|

91,58

|

43,06

|

15112,680

|

|

|

|

Всего

|

365,94

|

162324,050

|

Таблица 3.5 – Расчет толщины и величины потерь тепла при использовании ППУ-изоляция:

|

T, С

|

Изоляционный слой

|

|

|

материал

|

Толщина изоляции

биз, мм

|

qнп,

ккал/чм

|

Qчаспот ,

ккал/час

|

|

75

|

ППУ изоляция, пенаполиуретан жесткий

|

18,13

|

28,08

|

13700,360

|

|

50

|

|

23,3

|

19,12

|

9326,960

|

|

75

|

|

20,81

|

36,41

|

14778,180

|

|

50

|

|

28,13

|

23,63

|

9592,670

|

|

75

|

|

27,67

|

34,05

|

15526,160

|

|

50

|

|

30,58

|

25,84

|

13699,660

|

|

75

|

|

23,98

|

42,13

|

12214,990

|

|

50

|

|

30,74

|

27,73

|

8040,620

|

|

|

|

|

236,98

|

96879,600

|

Вычислим разницу потерь тепла: 162324,050 - 96879,600 = 65444,45 ккал/ч.

Из результатов видно, что при использовании минеральной ваты потери тепловой энергии составляют 22% от часового расхода тепла на отопление, а при использовании пенополиуретана – 14%. Это означает, что использование ППУ намного выгоднее.

4. РАСЧЕТ КОГЕНЕРАЦИИ

4.1 Основные сведения

Обычный (традиционный) способ получения электричества и тепла заключается в их раздельной генерации (электростанция и котельная). При этом значительная часть энергии первичного топлива не используется. Можно значительно уменьшить общее потребление топлива путем применения когенерации.

Когенерация – это технология комбинированной выработки двух форм полезной энергии (электрической и тепловой) из одного первичного источника топлива. Только при использовании обеих форм энергии достигается наибольший экономический эффект когенерации в малой энергетике. Когенерационная установка отличается значительно меньшими эксплуатационными расходами (одна единица основного оборудования производит оба вида энергии в одном цикле), простотой в обслуживании, легкостью и малыми затратами на монтаж, малыми сроками доставки и производства.

Давно доказано, что совместное производство тепловой и электрической энергии более экономично, чем их раздельное производство. Они характеризуются более полным и экономичным использованием природных энергоресурсов, обусловленным утилизацией тепла, которое упускается при обычном применении генераторов. Это является одним из основных преимуществ установок совместной выработки энергии, коэффициент полезного действия которых достигает 85-90%, при 20-30%-м снижении потребления энергоносителей по сравнению с раздельной выработкой двух видов энергии.

Применение когенераторных установок позволяет эффективно дополнять энергоснабжение объектов различного назначения, без реконструкции сетей. При этом значительно увеличивается качество электрической и тепловой энергией.

В системах совместной выработки тепловой и электрической энергии, на сегодняшний день, используются самые различные схемы и оборудование: паросиловой и парогазовый циклы, стационарные ДВС, газовые турбины, микротурбины и т.д.

Совместная выработка электроэнергии и тепла на дизельных электростанциях ОАО «Сахаэнерго» получит широкое распространение благодаря высоким экономическим показателям. Вместе с тем, существует определенная проблема при утилизации тепла на дизельных электростанциях, связанная с ночными провалами электропотребления. В данном случае требуется установка дополнительных источников тепла для покрытия дефицита тепловой энергии.

Когенерационные системы состоят из следующих основных частей:

- двигатель (основной);

-электрический генератор;

-утилизатор тепловой энергии;

К основным преимуществам когенерационных установок относятся:

-увеличение эффективности использования топлива благодаря более высокому КПД;

- снижение вредных выбросов в атмосферу по сравнению с раздельным производством тепла и электроэнергии;

- уменьшение затрат на передачу теплоэнергии;

- возможность работы на дизельном топливе и на других альтернативных видах топлива;

- бесшумность и экологичность оборудования;

- обеспечение собственных потребностей в электроэнергии.

Доход (или экономия) от реализации электричества и тепловой энергии, за короткий срок, покрывают все расходы на когенераторную электростанцию. Окупаемость вложений в когенерационную установку происходит быстрее окупаемости средств, затраченных на подключение к тепловым сетям, обеспечивая тем самым, устойчивый возврат вложений в когенерационную установку.

Теплоутилизатор является основным компонентом любой когенерационной системы. Принцип его работы основан на использовании энергии отходящих горячих газов двигателя элетрогенератора.

Простейшая схема работы теплоутелизатора состоит в следующем: отходящие газы проходят через теплообменник, где производится перенос тепловой энергии жидкостному теплоносителю ( вода). После этого охлажденные отходящие газы выбрасываются в атмосферу, при этом их химический и количественный состав не меняется.

Теплоутилизатор, как правило проектируется с учетом параметров и характеристик отходящего потока газов для каждой модели турбогенератора или поршневого двигателя и типа применяемого топлива. Многие производители двигателей имеют собственные наработки или используют продукции своих партнеров в части утилизации тепла, что упрощает проектирование и выбор решения в большинстве случаев.

Когенерационные установки хорошо вписываются в электричекую схему как отдельных потребителей, так и промышленных потребителей. Появление подобных установок позволяет разгрузить электрические сети, обеспечить стабильное качество электроэнергии и делает возможным подключение новых потребителей.

Существует три основных типа когенераторных установок: энергоблоки на базе двигателей внутреннего сгорания – газопоршневые установки, турбинное оборудование – микротурбины, газотурбины и парогазовые установки.

4.2 Расчет когенерации

Для расчета когенерации используем усредненные данные ОАО «Сахаэнерго» по выработке тепла дизель- генераторами за 2013г.

Таблица 4.1 – Выработанная мощность ДГ в отчетном 2013 г, кВт

|

Момский РЭС

|

Январь

|

Февраль

|

Март

|

Апрель

|

Май

|

Июнь

|

|

|

маx

|

min

|

маx

|

min

|

маx

|

min

|

маx

|

min

|

маx

|

min

|

маx

|

min

|

|

Мома

|

1840

|

1070

|

1810

|

1000

|

1600

|

940

|

1300

|

930

|

1020

|

850

|

910

|

250

|

|

Момский РЭС

|

Июль

|

Август

|

Сентябрь

|

Октябрь

|

Ноябрь

|

Декабрь

|

|

|

маx

|

min

|

маx

|

min

|

маx

|

min

|

маx

|

min

|

маx

|

min

|

маx

|

min

|

|

Мома

|

760

|

280

|

870

|

320

|

1320

|

430

|

1320

|

430

|

1570

|

960

|

1650

|

960

|

Выработанное тепло дизель-генераторами находится по формуле:

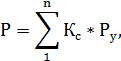

Qут.от.дт=Nэ Врасх Qнр 0,001 (%ут.в.р.о.+%ут.г.) то нагр.ДТ. (4.1)

где Nэ – средняя электрическая нагрузка ДГ по месяцам, кВ;

Врасх – расход дизельного топлива, кг;

Qнр - низшая теплота сгорания топлива, ккал/кг;

%ут.в.р.о – коэффициент теплопередачи рубашки охлаждения ДГ, равна 0,25;

%ут.г - коэффициент теплопередачи от утилизированных газов, равна 0,25;

то - коэффициент полезного действия теплообменника, равна 0,8;

нагр.ДТ. - коэффициент полезного действия нагрузки ДТ, 0,5.

Результаты приведены в Табл 4.1

Таблица 4.2 –Количество выработанного тепла

|

|

Nср, кВт

|

Q, ккал/ч

|

Q, Гкал/ч

|

|

январь

|

1450

|

88305,0

|

0,1

|

|

февраль

|

1405

|

85564,5

|

0,1

|

|

март

|

1270

|

77343,0

|

0,1

|

|

апрель

|

1115

|

67903,5

|

0,1

|

|

май

|

975

|

59377,5

|

0,1

|

|

июнь

|

580

|

35322,0

|

0,0

|

|

июль

|

520

|

31668,0

|

0,0

|

|

август

|

595

|

36235,5

|

0,0

|

|

сентябрь

|

875

|

53287,5

|

0,1

|

|

октябрь

|

875

|

53287,5

|

0,1

|

|

ноябрь

|

1265

|

77038,5

|

0,1

|

|

декабрь

|

1305

|

79474,5

|

0,1

|

|

|

ВСЕГО

|

744807,0

|

0,7

|

Выработанное тепло дизель-генераторами составило:

Qут.от.дт = 6524,5 Гкал

Расчет подпиточной воды

Годовой отпуск тепла на ГВС (из сист. отопления): Qгодгв,= 6,68 Гкал

Годовой расход тепла на собственные нужды: Qсобс.нужды = 606,3 Гкал;

Часовой расход тепла на ГВС:

В отопительный период: Qчасгв отоп.пер= 991,06 ккал/ч

В неотопительный период: Qчасгв неот.пер= 728,13 ккал/ч

Часовой расход тепла на собственные нужды ГВС: Qс.н гвс = 11,07 ккал/ч

Температура подогретой подпиточной воды определяется по формуле :

t = (Q необх/ Gг.в.год) + tп , °С (4.2)

где Q необх– необходимый расход тепла в час, Мкал/ч;

tп = 4°С;

Расход воды на ГВС:

Gг.в.час = Qчас/(t1-t2), т/ч (4.3)

Gг.в.год = Q г.в час + Q г.в год с.н, т/ч (4.4)

Годовой полезный отпуск: Q пол.отп = Q необх24n0 (4.5)

где Q необх – необходимый расход тепла в час, Мкал/ч;

n0 – отопительный период, сут.

Тогда получится:

Gг.в.час от.пер отп= 991,06/25 = 39,69 т/ч

Gг.в.час неот.пер отп=728,13/25 =29,12 т/ч

Gг.в.год= 34,4 т/ч + 0,15 т/ч = 34,55 т/ч

Видно, что необходимо подавать 22,05 м3/ч

Тогда необходимый расход тепла в час, Мкал/ч будет равна:

Q необх = 22,05 25 = 550,53 Мкал/ч

Температура подогретой подпиточной воды :

t = (550,53 /34,55 ) + 4 = 19,93°С

Годовой полезный отпуск составит:

Q пол.отп = 0,55 х 24 х 272 = 3590,4 Гкал

Рассчитаем избыток тепла, вырабатываемого ДЭС:

Тепло, выработанное ДГ в год: Qут.от.дт = 6524,5Гкал;

Общий годовой расход тепла: Qгодреал = 2657,294 Гкал;

Расход тепла, необходимое на собственные нужды котельной:

Потери тепла в сети: Qпот = 1384,4 Гкал

Тогда, получится:

Qсвоб = Qут.от.дт - Qгодреал - Qсобс.нужды - Qпот

Qсвоб = 6524,5 - 2657,294 – 606,3 – 1384,4 = 1876,5 Гкал

Из данного соотношения становится ясно, что к ДЭС с.Хону могут дополнительно подключиться новые потребители тепла и горячего водоснабжения.

Котлы-утилизаторы, установленные ко всем дизель-генераторам,

предназначены для выработки доп. съема тепла ДГ используя теплоту уходящих газов.

Такое вторичное использование тепла позволяет значительно снизить расходы на дизельное топливо , а также повышает кпд установки.

5. ВЫБОР ОБОРУДОВАНИЯ КОТЕЛЬНОЙ

5.1 Выбор котла на отработанном масле производства ОАО «Сахаэнерго» серии КВОМ (котел водогрейный на отработанном масле)

В соответствии со СНиП «Котельные установки» расчетная мощность котельной определяется суммой мощностей требующихся потребителям на отопление, вентиляцию и горячее водоснабжение при максимально-зимнем режиме.

При определении мощности котельной должны также учитываться мощности, расходуемые на собственные нужды котельной и покрытия потерь в котельной и тепловых сетях.

Потребители тепла по надежности теплоснабжения относятся:

К первой категории – потребители, нарушение теплоснабжения которых связано с опасностью для жизни людей и со значительным ущербом народному хозяйству;

Ко второй категории- все остальные потребители.

Перечень потребителей первой категории утверждает Министерство и Ведомство.

Котельные по надежности отпуска тепла потребителям относятся:

К первой категории – котельные, являющиеся единственным источником тепла системы теплоснабжения и обеспечивающие потребителей I категории не имеющих индивидуальных резервных источников тепла.

Ко второй категории – все остальные потребители.

Все котельные, сооружаемые в северной строительной климатической зоне, относятся к I категории независимо от категории потребления тепла.

Количество и единичную производительность котлоагрегата устанавливаемых в котельной следует выбирать по расчетной производительности котельной, проверяя режим работы котлоагрегатов для максимально – зимнего периода, при этом в случае выхода из строя наибольшего по производительности котла котельной оставшиеся должны обеспечивать необходимый отпуск тепла потребителям I категории.

В отопительных котельных имеют место значительные изменения количества тепла не только в течении года, недели, но и в течении суток.

Но, так как возможности аккумуляции тепла ограничены, то при выборе водогрейных котлов приходится ориентироваться на величину максимального потребления тепла.

При известной производительности котельной может быть выбрано различное количество котлов. В отопительных котельных число котлоагрегатов выбирают из расчетной теплопроизводительности, но резервных котлов не устанавливают.

Двигатель-генераторы предназначены для выработки электрической и тепловой энергии на электрических станциях стационарного или контейнерного исполнения при постоянной длительной работе автономно или параллельно с промышленной электросетью неограниченной мощности, между собой или с другими однотипными двигатель-генераторами.

При сгорании топлива давление газов, образуемое в цилиндрах, через поршни и шатуны воздействует на коленчатый вал, при этом возвратно поступательное движение поршня преобразуется во вращательное движение коленчатого вала, с которым через буферные колодки связан ротор генератора.

В обмотках генератора за счет остаточной электромагнитной индукции вырабатывается начальная ЭДС, которая системой возбуждения и регулирования напряжения доводится до номинального значения.

В ДЭС 7 дизель-генераторов, из них ДГА-315 – 3 шт. ДГА-320 – 2 шт, ДГА-72 – 2 шт. и ГТУ-2500 – 1шт. Общая мощность которых составляет 5685 кВт.

Дизель-генераторы ДГА-315, ДГА-320 монтируются на литых чугунных балках, либо на общей сварной раме, которые жестко крепятся к фундаменту.

Стационарные дизель-генераторы, смонтированные на общей сварной раме, оборудуются двухконтурной или одноконтурной системой охлаждения; в одноконтурной системе охлаждающая жидкость (пресная вода) и масло охлаждаются в радиаторной установке (блоке охлаждения) потоком воздуха, создаваемого вентилятором. Блок охлаждения устанавливается вне дизель-генератора.

Технические данные дизель-генераторов приведены на Табл.5.1

Таблица 5.1 – Технические характеристики ДГ

|

№

|

Параметры

|

Стационарные дизель- генераторы

|

|

|

|

ДГА-315

|

ДГА- 320

|

ДГ-72

|

|

1

|

Мощность, кВт

|

315

|

320

|

882

|

|

2

|

Частота вращения, об/мин

|

500

|

500

|

375