Определение эффективности внедрения концепции «Бережливое производство» на предприятии ООО «Энергошинсервис»

PAGE \* MERGEFORMAT 75

Содержание

Введение

Бережливое производство – система организации и управления разработкой продукции, операциями, взаимоотношениями с поставщиками и клиентами, при которой продукция изготавливается в точном соответствии с запросами потребителей и с меньшим числом дефектов по сравнению с продукцией, сделанной по технологии массового производства. При этом сокращаются затраты труда, пространства, капитала и времени.

Отправная точка бережливого мышления – это ценность. Ценность может быть определена только конечным потребителем, который за определённую цену и в определённое время способен удовлетворить потребности покупателей. Ценность создаётся производителем. С точки зрения потребителя, ради этого производитель и существует.

«Бережливое производство» является компонентом огромной цельной системы японского менеджмента Кайдзен (постоянные улучшения), основанной на идеях Деминга, Джурана, Фейгенбаума и их японских коллег Исикавы, Тагути и Сингу. Внимательное изучение других концепций, выдаваемых за новое последнее слово в построении эффективного менеджмента, изложенных во многих книгах, заполнивших отечественные прилавки, таких, как BSC (система сбалансированных показателей), ABC (учет, основанный на процессном подходе), BPR (реинжиниринг бизнес-процессов), Agile Manufacturing System (быстрореагирующая система производства), Synchronous Manufacturing System (система синхронного производства), оказываются менее эффективным воплощением тех же идей. То есть это всего лишь системы, облегчающие переход от централизованного жесткого управления бизнесом к бизнесу, основанному на вовлечении работников и превалировании горизонтальных подходов к управлению над вертикальными. С этой точки зрения и различные классические варианты MRP и ERP также обеспечивают поддержку уходящим в прошлое неэффективным концепциям бизнеса. На смену им приходят различные варианты представления Кайдзен, одним из важнейших компонентов которого является Lean Production.

Цель дипломного проекта - определение эффективности внедрения концепции «Бережливое производство» на предприятии.

Для достижения поставленной цели необходимо решить следующие задачи:

1. Изучить сущность концепции «Бережливого производства», историю зарождения, теоретические и методологические аспекты концепции;

2. Рассмотреть методы оценки эффективности внедрения бережливого производства;

3. Провести анализ основных видов потерь ООО «Энергошинсервис» в рамках концепции бережливого производства.

Объектом исследования выступает ООО «Энергошинсервис».

Предметом изучения данной работы является «Бережливое производство» на предприятии.

Теоретической основой исследования явились труды отечественных и зарубежных учёных, изучающих менеджмент качества, концепцию бережливого производства, таких как: Тайити Оно, Томас Джексон, Шук Джон, Брюс Баггали и другие, а также материалы периодических печатных изданий.

В работе были использованы такие методы исследования как, сравнительный, табличный, графический, а также метод анализа и другие статистические методы управления качеством.

Практическая значимость работы заключается в том, что результаты, полученные при исследовании могут быть применены в дальнейшем улучшении процесса внедрения концепции бережливого производства в ООО «Энергошинсервис».

Дипломная работа состоит из введения, трех глав, заключения, списка использованной литературы и приложений.

В первой главе раскрываются понятия концепции бережливого производства, изучена методика оценки эффективности внедрения концепции бережливого производства.

Во второй главе дана характеристика деятельности предприятия, проведен анализ основных видов потерь в рамках концепции бережливого производства.

В третьей главе отражен опыт внедрения бережливого производства за рубежом, а так же даны рекомендации для внедрения концепции бережливого производства в ООО «Энергошинсервис».

- Теоретические и методологические аспекты концепции бережливого производства

1.1. Сущность концепции бережливого производства.

История зарождения.

Оборот Тоуоtы сравним с бюджетом небольшого государства, прибыль исчисляется десятками миллиардов, автомобили славятся феноминальной надежностью. И если ещё 40 лет назад Тоуоtа выпускала лишь полмиллиона машин в год, то теперь объем достиг восьми миллионов: первое место в мире! Известно, что один из секретов Тоуоtы – это TPS, легендарная философия бережливого производства Toyota Production System. О ней написаны сотни книг и тысячи монографий, ее изучают во всем мире. Фирм, на которых слышали про кайзен, андон или генти много, а Toyota одна.

Когда в 1887 году двадцатилетний сын ткачей Сакичи Тойода начал мастерить собственный станок, в деревне его сочли чудаком. Но Сакичи только что прочел книгу про изобретателей англичанина Сэмюэла Смайлза Self Help, «Помоги себе сам». Про то, как никто не верил в паровые машины Джеймса Уатта, про то, что успех любого изобретателя — это лишь 5% таланта и 95% усердия… Тойоду не остановить насмешками — он твердо решил прославить своими патентами Японию!

В Америке в это время уже серийно выпускались ткацкие автоматы. Неудивительно, что первая мини-мануфактура Тойоды с пятью собственными станками прогорела, и ему пришлось вернуться в родную деревню. Но в Америке и Европе в это время уже работают огромные мануфактуры с сотнями грохочущих приводных станков. Поэтому за следующие семь лет Тойода пытается тоже создать промышленный станок по образу и подобию заграничных — с металлическими шестернями, с приводом от паровой машины…[7].

После нескольких попыток Тойода нашел компаньонов, основал завод Toyoda Loom Works и продавал ткацкие станки, усовершенствуя западные конструкции с учетом местной специфики. А окрестные мануфактурщики охотно их покупали, так как станки Тойоды были как минимум вчетверо дешевле импортных, без проблем работали на китайском сырье — и выдавали узкое полотно для кимоно. Правда, в 1909 году Тойоде пришлось покинуть собственный завод — акционеры не разделяли его страсть к изобретательству и искренне считали идею Тойоды выпускать свои станки-автоматы блажью: зачем, если есть американские? Разочарованный Тойода ушел — и пустил дивиденды, которые получал как основатель и акционер, на основание собственной мануфактуры Toyoda Boshoku, который будет поставлять на конвейер тойотовского завода кресла, обтянутые тканью собственного изготовления). Тойода и до того с переменным успехом участвовал в семейном мануфактурном бизнесе — первые склад и магазин он открыл еще в 1893 году вместе с двумя братьями. Не потому, что хотел быть владельцем мануфактуры, — просто пряжа и ткань были как бы побочным продуктом испытаний его станков. Но Сакичи не бросал изобретательства — в чем ему начал помогать старший сын Киичиро, получивший в 1920 году диплом инженера-механика и тоже влюбленный в технику. Теперь идеей ткацкого автомата занимались оба — и отец, и сын. На совершенствование конструкции, отладку производства и переговоры с поставщиками ушло еще семь лет. И только в 1927 году после нескольких неудач автоматический станок Toyoda Type G пошел в продажу [5].

В Америке ткацкие автоматы Northrop и Draper к тому времени делали уже более двадцати лет. Но Сакичи Тойода еще в 1910 году специально съездил за границу и убедился, что американские станки несовершенны, а в Англии автоматику и вовсе никто не применяет. За прошедшие годы ничего не изменилось: когда в 1929 году Сакичи послал сына Киичиро в зарубежный вояж с целью продажи лицензии на Type G, американцы отказались от покупки (мол, своих автоматов хватает), а вот англичане согласились.

В 1930 году Сакичи Тойода умер от пневмонии, а Киичиро стал выполнять наказ отца. Сначала группа инженеров изучила конструкцию комплектующих, разбирая автомобили Chevrolet. Потом, в 1934 году, главный литейщик завода Тойоды съездил в Америку, чтобы перенять технологии изготовления блоков, головок, коленвалов и поршней. Вплоть до 60-х годов основным бизнесом Тойоты были легкие грузовики: легковые автомобили Toyopet спросом не пользовались.

Однако Тойода просчитался в выборе «оригинала»: если уж Airflow в Америке «не пошел», то чего было ожидать от его «улучшенной» японской копии? Вновь созданную фирму Toyota Motor выручил грузовичок, который покупала армия [11].

В 1950 году Киичиро публично ушел в отставку, чтобы своим примером сподвигнуть рабочих уволиться и спасти компанию. Он так и не оправился от этого удара — и спустя два года умер от кровоизлияния в мозг. Но Toyota выжила — за счет доходов от мануфактурного бизнеса. Если бы не текстиль, Тойоты просто не было бы!

Дело Киичиро продолжили его сын Соичиро и кузен Эйджи Тойода, сын Ризабуро. Они решили реформировать фирму: Эйджи Тойода вместе с управляющим из Toyoda Boshoku Таичи Оно съездил в США, посетил заводы Ford…

И появилась Toyota Production System — TPS.

На дворе — 1952 год. Послевоенная Япония поднимается из руин, объемы сборки Тойот — мизерные. Тем не менее за последующие десять лет все преображается, словно по мановению волшебной палочки. Выпуск автомобилей Toyopet постоянно растет, начинается экспорт — сначала в маленькие страны вроде Эль-Сальвадора (1953 год), потом — в Саудовскую Аравию, Гондурас, Коста-Рику, Панаму… В 1958 году на первые седаны Toyopet Crown, выгруженные из трюмов в портах Америки, смотрели, как сейчас средний класс россиян — на китайские машины: с недоумением и легкой брезгливостью. Однако Тойоты становились все лучше и лучше, продажи росли, в Японии открывались новые заводы. За десять лет произошло чудо — из гадкого неэффективного утенка Toyota выросла в прекрасного лебедя! Срок переналадки станков на тойотовских заводах сократился с нескольких часов до нескольких минут. Были ликвидированы промежуточные склады. Введена система «точно вовремя» — детали поставляются на конвейер по мере надобности с помощью системы карточек канбан по образу и подобию системы в американских супермаркетах.

А главное — Toyota работала по совершенно новому принципу [5].

Принцип «человекоавтоматизации» джидока требует обученного персонала, к чему Toyota подходит крайне обстоятельно. В Тойота-сити в цехах одного из бывших заводов создан Глобальный центр производственного обучения GPC (Global Production Center). Тренинг начинается с азов: на специальных стендах с секундомерами и лаптопами будущие инструкторы на время надевают шайбы на штыри, заворачивают болты и саморезы, учатся одной рукой вслепую доставать из ящика ровно пять гаек или даже контролировать момент затяжки гайковерта на слух!

В основе андона — тот самый станок Тойоды типа G с механизмом останова при обрыве нити. Только там роль автоматического стопора играли сотни надетых на нитки тонких пластинок, а в системе TPS эта роль отведена людям. Недаром основной термин системы TPS — это джидока. Jido, «джи до», означает «автомат» (завод Тойоды 1927 года, основанный для выпуска станков типа G, носил название Toyoda Jido Shokki Seisakusho), окончание «ка» — аналог русского «зация». Получается «автоматизация». Но у японцев все хитрее: в три иероглифа слова «джидока» они встраивают еще один, который означает «человек». И выходит, что джидока по-тойотовски — это «человекоавтоматизация». Каждый на своем месте должен стать пластинкой, готовой в любой момент заклинить предохранительный стопор и не пропустить брак дальше по цепочке!

К середине 60-х годов новая производственная система TPS была внедрена на всех заводах и отделениях Toyota, а к середине 70-х — еще и у поставщиков комплектующих. Это — еще один из принципов TPS: уважать партнеров и помогать им развиваться. Еще Сакичи Тойода в самом начале века за свой счет посылал нанятого им за бешеные деньги американского инженера Чарльза Франсиса учить литейщиков сторонних фирм, которые никак не могли сделать для станков Тойоды нормальные приводные шестерни [2].

В 1965 году Toyota получила за свою систему TPS приз Эдварда Деминга — американца, который профессионально занимался контролем качества и особо отметил успехи японцев. Ведь Toyota развивалась гораздо быстрее американских компаний. Мир начал осознавать, что Toyota владеет совершенным оружием — идеальной методикой организации рабочего процесса. Что сделаете вы, завладев таким оружием? Правильно — будете хранить его в строжайшей тайне от конкурентов! Но Toyota поступила наоборот — японцы начали пропагандировать TPS, оказывая консалтинговые услуги всем желающим. А в 1984 году случилось и вовсе невероятное: в Америке открылся совместный завод NUMMI, New United Motor Manufacturing Inc, который на паях создали Toyota и General Motors. Причем инициатива принадлежала японцам — Toyota по собственной воле открывала для GM этакий технологический полигон для отработки всех секретов TPS «изнутри»!

Если Генри Форд создал конвейер, то Toyota довела его до совершенства. Еще полвека назад Эйджи Тойода говорил, что для Тойоты гораздо важнее то, как сделан автомобиль, нежели как он сконструирован. И жизнь подтвердила эти слова — достаточно посмотреть, сколько Тойот на дорогах мира…

Рассмотрим подробнее основные принципы бережливого производств.

1. Принцип понимания ценности - предполагает необходимость понимания того, что является ценностью для конечного потребителя. Ценность при этом рассматривается как понятие, находящееся вне производства.

2. Принцип выявления потока создания ценности - когда будет определено то, что является действительно ценным для потребителя, необходимо проанализировать действующую систему производства и установить, где действительно создается ценность. Если действие не создает ценности, необходимо рассмотреть возможность его изменения или удаления из процесса.

3. Принцип потока изделий – предусматривается, что вместо того, чтобы перемещать продукт от одного рабочего центра к другому партиями, необходимо создать такой поток, в котором происходит непрерывное движение от сырья до готовой продукции через специализированные производственные ячейки.

4. Принцип вытягивания, по которому подразумевается, что вместо того, чтобы работать на склад, потребителю должна быть предоставлена возможность «вытягивать» готовые изделия из производственной системы. Никакая работа не выполняется, если ее результаты не могут быть сразу использованы в последующих операциях.

5. Принцип постоянного совершенствования - когда будут устранены все потери из технологических процессов, а продукция будет плавно и непрерывно двигаться по мере поставки ее потребителю, станет понятно, что не будет конца процессу постоянного совершенствования, например сокращению времени операций, себестоимости, площадей, дефектов и объема работ [6].

1.2. Методы оценки эффективности внедрения бережливого производства.

В основе каждой трактовки лежит некая руководящая идея - цель, которая, формулируется в виде желаемого будущего состояния, и что самое примечательное, не только самой производственной системы, но и её внешнего окружения. Достижение данной цели происходит путём глубокого изменения производства посредством конкретных систем и инструментов. Причём, использование данных средств должно подчиняться определенному набору принципов - базовых правил, соблюдение которых и позволяет двигаться в правильном направлении. Отметим, что данная структура совершенно не случайно напоминает содержание стратегического менеджмента (цель - стратегия - задачи). ЛИН действительно ориентирует предприятие на эффективную работу в долгосрочной перспективе, но только в том случае, если удается переориентировать мышление работников с узкотехнологических задач на понимание производственных, экономических и финансовых взаимосвязей.

Важно глубоко понимать экономическую и финансовую модели предприятия, логические схемы, взаимосвязи производственных и финансовых процессов и результатов для оценки результатов внедрения мероприятий, дающего возможность видеть проблемы и приоритетные резервы снижения затрат [15].

Другой важной проблемой внедрения ЛИН мы считаем отсутствие простой методики, переводящей количественные производственные, и прежде всего, временные результаты, в понятные собственнику и руководителю финансово-экономические результаты. Действительно, основными количественными результатами внедрения инструментов бережливого производства, как правило, является сокращение сроков выполнения заказов, при этом, несмотря на малую затратность мероприятий, возможно не снижение, но рост себестоимости.

Методика позволяет рассчитывать экономическую эффективность мероприятий бережливого производства за счет устранения:

1. Перепроизводства;

2. Лишних этапов обработки;

3. Ненужных транспортировок;

4. Лишних запасов;

5. Лишних перемещений;

6. Устранения ожиданий;

7. Устранения дефектов.

Каждое мероприятие вводится в автоматизированную расчетную систему, которой анализируется его эффективность в разрезе указанных показателей и их групп. В данном случае можно отметить, что облегчение работы пользователей с расчетной системой привело к сложностям ее переналадки и адаптации к нуждам конкретного предприятия [4].

Расчет эффективности мероприятий по бережливому производству может быть осуществлен только при наличии требуемой информации.

Экономическая оценка потерь проводится на основе полученной информации о результатах работы цехов и их производственных подразделений. Для регистрации информации в местах возникновения потерь (цех, участок, рабочее место, склад и т.д.) должны создаваться пункты сбора информации, на которых осуществляется не только регистрация информации о результатах производственной деятельности, но и производится некоторая предварительная ее обработка.

Возможные потери по каждому виду потерь для структурных подразделений предприятия предлагается рассчитывать по следующей методике.

1. Потери из-за перепроизводства – это потери в результате производства продукции, изделий в таком количестве, которое превышает спрос лиц, обладающих покупательными средствами. Это, по оценкам экспертов, самый худший из всех видов потерь, поскольку перепроизводство приводит к другим потерям [4].

Потери из-за перепроизводства за отчетный период (например, квартал, год) представляют собой сумму затрат на хранение невостребованных в течение отчетного периода и полных затрат на производство невостребованных в установленный предельный период изделий.

Предельный период хранения невостребованной продукции устанавливается экспертным способом в зависимости от специфики производства и представляет собой период, по истечении которого продукция может считаться невостребованной (например: в связи с окончанием срока хранения, морального износа и др.).

Потери при перепроизводстве (Р1) определяются по формуле:

Р1 = P1а + P1б (1)

где:

P1а – потери, связанные с издержками на хранение невостребованных изделий в установленный предельный период, рублей/отчетный период;

Р1б – потери, связанные с затратами на производство невостребованных изделий в установленный предельный период, рублей/отчетный период [8].

Издержки на хранение изделий в установленный предельный период определяются по следующей формуле:

где:

n1 – количество видов невостребованных изделий;

Пкi – количество невостребованных изделий i-го вида за установленный предельный период, штук;

Сi – стоимость хранения изделия, рублей/день;

Kвi – количество дней хранения i-го вида невостребованных изделий.

Затраты на производство невостребованных изделий в установленный предельный период определяются по формуле:

(3)

где:

Пi – количество невостребованных изделий i-го вида за установленный предельный период, штук;

Nmi, Nei, Nti, Nfi, Nsi, Nint.i – расход материальных, энергетических, технико-технологических (оборудование), финансовых, трудовых (физический труд) и интеллектуальных ресурсов соответственно при производстве единицы i-го вида изделия;

Cm, Ce, Ct, Cf, Cs, Cint. – стоимость единицы материальных, энергетических, технико-технологических (оборудование), финансовых, трудовых (физический труд) и интеллектуальных ресурсов соответственно в конце установленного предельного периода, рублей.

2. Потери из-за лишних этапов обработки в машиностроительном производстве – это потери, связанные с проведением дополнительных работ по обработке заготовки из различных материалов при помощи воздействий различной природы с целью создания по заданным формам и размерам изделия или заготовки для последующих технологических операций. Продукция должна выходить из производства настолько качественной, чтобы по возможности исключать ее переделки и доработки, а контроль за качеством должен быть быстрым и эффективным.

Потери из-за лишних этапов обработки Р2 определяются по формуле:

где:

n2 – количество видов изделий, по которым проводится излишняя обработка;

j – вид обработки;

J – количество видов обработки;

Пij – количество изделий i-го вида, подвергшихся излишнему j-му виду обработки за отчетный период, штук;

Nmij, Neij, Ntij, Nfij, Nsij, Nint.ij – расход материальных, энергетических, технико-технологических (оборудование), финансовых, трудовых (физический труд) и интеллектуальных ресурсов соответственно на проведение излишнего j-го вида обработки i-го вида изделия.

3. Потери из-за ненужных перемещений – это затраты, связанные с более частым, чем это требуется для непрерывного технологического процесса, перемещением персонала и предметов (материалов, продукции и других). Важно доставлять все необходимое своевременно и в нужное место, а для этого на предприятии должны быть реализованы хорошие схемы логистики.

Потери из-за ненужных перемещений (Р3) определяются по формуле:

Р3 = P3а + P3б (5)

где:

P3а – потери из-за ненужного перемещения предметов, рублей/отчетный период;

Р3б – потери из-за ненужного перемещения персонала предприятия, рублей/отчетный период.

Потери из-за ненужной транспортировки предметов (Р3а) определяются по формуле:

(6)

где:

n3 – количество видов изделий, по которым осуществлены нежные перемещения;

l – вид транспортировки;

L – количество видов транспортировки;

Пil – количество изделий i-го вида, подвергшихся излишнему l-му виду транспортировки за отчетный период, штук;

Nmil, Neil, Ntil, Nfil, Nsil, Nint.il – расход материальных, энергетических, технико-технологических (оборудование), финансовых, трудовых (физический труд) и интеллектуальных ресурсов соответственно на проведение l-го вида транспортировки i-го вида изделия.

Потери из-за ненужных перемещений персонала предприятия (Р3б)

определяются по формуле:

(7)

где:

d – номер профессии работника;

D – количество профессий;

Пd – количество работников d-й профессии, осуществляющих ненужные перемещения;

Nd – оплата труда работника d-й профессии в единицу времени;

Td – общее время ненужных перемещений работника d-й профессии.

4. Потери из-за лишних запасов – чрезмерные запасы или хранение на складах большего числа сырья, материалов и полуфабрикатов, чем это необходимо для технологического процесса.

Потери из-за лишних запасов (P4) определяются по формуле:

(8)

где:

r – вид запаса;

R – количество видов запасов;

Kвr – количество дней хранения r-го вида запаса;

Пкr – количество запасов r-го вида вида;

Сr – стоимость хранения r-го вида запаса.

5. Потери из-за ненужных проверок (контроля) (Р5) определяются по формуле:

(9)

где:

d – номер профессии работника, осуществляющего ненужную проверку;

D – количество профессий работников, осуществлявших ненужную проверку;

Пd – количество работников d-й профессии, осуществлявших ненужную проверку;

Nd – оплата труда работника d-й профессии в единицу времени;

Td – общее время, затраченное на осуществление ненужных проверок работниками d-й профессии.

6. Потери из-за ожидания – это потери продукции, работ (услуг), которые могли быть произведены за время простоя рабочих в ожидании материалов, инструментов, оборудования, информации. Это всегда следствие плохого планирования или недостаточно налаженных связей с поставщиками, непредвиденных колебаний спроса.

Потери из-за ожидания в результате простоя оборудования (Р6а), определяются по формуле:

Р6 = P6а + P6б (10)

где:

P6а – потери, связанные с простоем оборудования;

Р6б – потери, связанные с простоем работников.

Потери из-за ожидания зависят от следующих факторов: производительность оборудования (труда), время ожидания и производственных издержек на единицу изделия. Под производительностью следует понимать эффективность использования ресурсов в материальном производстве, что определяется количеством продукции, произведенной в единицу времени [8].

Потери в результате простоя оборудования определяются по формуле:

где:

n4 – количество видов изделий, которые не были произведены в результате простоя оборудования;

w – вид оборудования;

W – количество видов оборудования;

Piw – производительность w-го оборудования, производящего i-й вид изделия, штук/час;

Tiw – время простоя w-го оборудования, производящего i-й вид изделия;

Сiw – затраты на производство i-го вида изделия на w-м оборудовании, рублей/штуку [8].

В результате простоя рабочих:

где:

n5 – количество видов изделий, которые не были произведены из-за простоев рабочих;

z – профессия работника;

Z – количество видов оборудования;

Tiz – время ожидания работником z-й профессии, производящего i-й вид изделия, часов;

Сiw – ставка оплаты труда работника z-й профессии, производящего i-й вида изделия, рублей/час.

7. Потери из-за выпуска дефектной продукции (переделка) – затраты на исправление дефектного изделия, а также на улаживание претензий заказчиков и др [4].

Сумму потерь из-за выпуска дефектной продукции (Р7) определяют по формуле:

Р7 = P7а + P7б (13)

где:

P7а – потери, связанные с издержками на исправление дефектов;

Р7б – потери, связанные с затратами на производство продукции с окончательным браком.

Потери Р7а определяют по формуле:

где:

n6 – количество видов дефектной продукции;

k – вид дефекта;

K – количество видов дефекта;

Пik – количество i-го изделия с k-м дефектом;

Сk – стоимость исправления k-го брака у i-го изделия.

Потери Р7б определяют по формуле:

где:

q – вид окончательного брака;

Q – количество видов окончательного брака;

Пi – количество i-го изделия с q-м дефектом;

Nmi, Nei, Nti, Nfi, Nsi, Nint.i – расход материальных, энергетических, технико-технологических (оборудование), финансовых, трудовых (физический труд) и интеллектуальных ресурсов соответственно при производстве единицы i-го вида изделия.

Суммарные потери по структурному подразделению (P) определяют по формуле:

(16)

1.3. Показатели конкурентоспособности предприятия.

Конкурентоспособность предприятия в современном мире – залог его успеха, прибыльности и процветания. Категория «конкурентоспособность», описывающая состояние хозяйствующего объекта, зависит от комплекса факторов, которые всесторонне характеризуют деятельность предприятия. К этим факторам относятся и применяемые технологии, и система производства, и качество, и система сбыта, и даже система управления организацией. Они определяют конкурентные преимущества организации, способствующие предприятию максимально удовлетворять запросы потребителей и иметь при этом высокий уровень эффективности производственно-экономической деятельности [7].

Как гласит известный афоризм бизнеса, «невозможно управлять тем, что нельзя измерить». Измерение конкурентоспособности организации – сложная многофакторная задача, которая является инструментом управления конкурентоспособностью предприятия. Для того, чтобы полученный инструмент можно было использовать в практике хозяйственной деятельности людей (т.е. экономике), модель оценки конкурентоспособности организаций должна удовлетворять следующим принципам.

1. Принцип квалиметричности. Измерение и оценка конкурентоспособности организации заключается в выявлении наиболее значимых показателей конкурентоспособности и интегрирования их в один комплексный показатель, выраженный натуральным числом. Наиболее значимые показатели конкурентоспособности должны охватывать все стороны функционирования предприятия, таким образом, повышается объективность оценки. Полученный интегральный показатель конкурентоспособности организации должен удовлетворять квалиметрическим требованиям, разработанным Азгальдовым Г.Г. (пригодность, достаточность, уникальность, надежность, квантифицируемость, интегральность, индивидуальность, гибкость, нетрудоемкость, оперативность, улучшаемость, количественность, одинаковость, глобальность) и дополненным Х.А.Фасхиевым (единственность, сравнимость, воспроизводимость, комплексность, чувствительность, монотонность, точность, динамичность, управляемость, масштабность, экономическая эффективность) [3].

2. Принцип моделируемости управления. Метод измерения конкурентоспособности организации должен определять состояние конкурентоспособности организации на момент исследования, способствовать выявлению «узких мест», резервов, тенденций и закономерностей в изменении конкурентной позиции предприятия на рынке, обеспечивать возможность моделирования конкурентоспособности организации [2]. В целом, методика оценки конкурентоспособности предприятия должна стать инструментом управления конкурентоспособностью организации.

3. Принцип ориентации на потребителя. Метод измерения конкурентоспособности организации должен быть основан на оценке, в первую очередь, с точки зрения потребителя, т.к. именно потребитель является основным субъектом внешней среды, формирующий конкурентоспособность товара и влияющий этим на конкурентоспособность организации в целом.

4. Принцип совершенствования, заключающийся в возможности постоянного совершенствования модели оценки в зависимости от изменений условий факторов внешней среды, в том числе потребительских предпочтений, и внутреннего функционирования предприятия. С этой целью в предлагаемую модель оценки вводятся весовые коэффициенты, рассчитанные методом анализа иерархий.

Целью разработки и построения модели конкурентоспособности предприятия является правильное определение конкурентной стратегии, согласованной с условиями конкретной отрасли промышленности, навыками и капиталом, которыми обладает конкретное предприятие.

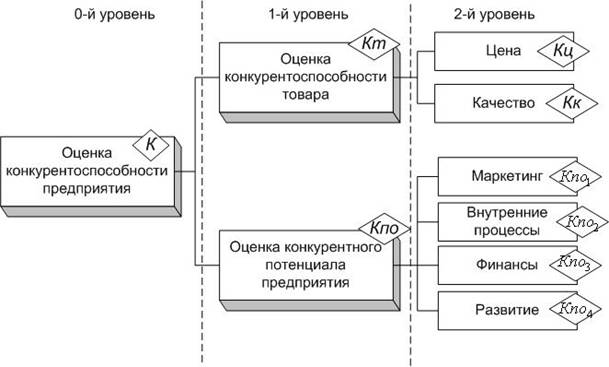

При учете принципов измерения конкурентоспособности организации, систему оценки конкурентоспособности предприятия предлагается представить в виде двух взаимосвязанных блоков: оценка конкурентоспособности товара и оценка конкурентного потенциала организации.

Конкурентоспособность предприятия оценивается в сравнении с другими предприятиями-конкурентами. Однако, при наличии оценок конкурентоспособности предприятия за ряд интервалов времени также можно констатировать характер изменений и, таким образом, управлять конкурентоспособностью предприятия без измерения уровня конкурентоспособности предприятий-конкурентов [11].

В основе оценки конкурентоспособности организации лежит расчет интегрального показателя конкурентоспособности организации, состоящий из двух взаимозависимых оценок:

1. Конкурентоспособности товара;

2. Конкурентного потенциала организации.

Показатели конкурентоспособности организации двух уровней представлены на рисунке 1.

Рис.1. Состав модели оценки конкурентоспособности организации

Интегральный показатель конкурентоспособности организации определяется по формуле:

К=1 * Кт + 2 * Кпо (1)

Кт – комплексный показатель конкурентоспособности товара;

Кпо – комплексный показатель конкурентоспособности потенциала организации.

1, 2 - коэффициенты значимости (ценности) факторов (1+ 2=1).

Интегральный показатель конкурентоспособности организации может принимать значения от 0 до 1. Чем ближе значение К к единице, тем выше конкурентоспособность исследуемого объекта.

В свою очередь показатели конкурентоспособности товара (Кт) и показатель конкурентного потенциала предприятия (Кпо) являются комплексными показателями, зависящими от факторов второго уровня: цена товара, качество товара, маркетинг, внутренние процессы, финансы, развитие. Каждый показатель второго уровня имеет свою ценность при преобразовании в показатель первого уровня, а показатели первого уровня по-разному значимы для показателя нулевого уровня – интегрального показателя конкурентоспособности организации.

Показатели конкурентоспособности товара и конкурентного потенциала неравномерно влияют на уровень конкурентоспособности организации в целом, поэтому для получения интегральной оценки предлагается их «взвешивание» или количественное определение их приоритетности. В этих целях, необходимо обоснование коэффициентов значимости (ценности) факторов, которые предлагается рассчитывать с помощью метода анализа иерархий (далее МАИ), разработанного Т.Саати. Преимущество МАИ перед другими методами определения весовых коэффициентов заключается в простоте и наглядности решения многокритериальных задач в сложной обстановке с иерархическими структурами, к которой относится модель оценка конкурентоспособности организации.

В задаче определения значимости факторов конкурентоспособности товара и конкурентного потенциала предприятия учитывается стадия жизненного цикла, в котором находится предприятие на момент его оценки.

Оценка конкурентоспособности товара – одна из наиболее значимых задач при оценке конкурентоспособности организации в целом.

Конкурентоспособность предприятия оценивается в сравнении с другими предприятиями-конкурентами. Однако, при наличии оценок конкурентоспособности предприятия за ряд интервалов времени также можно констатировать характер изменений и, таким образом, управлять конкурентоспособностью предприятия без измерения уровня конкурентоспособности предприятий-конкурентов.

Коэффициенты значимости показателей конкурентоспособности товара и конкурентного потенциала предприятия в зависимости от стадии жизненного цикла представлены в таблице 1.3.1.

Таблица 1.3.1.

Коэффициенты значимости

|

Стадия жизненного цикла

|

Коэффициент значимости показателя конкурентоспособности товара (1)

|

Коэффициент значимости показателя конкурентного потенциала (2)

|

|

Возникновение

|

0,1

|

0,9

|

|

Развитие

|

0,2

|

0,8

|

|

Бурный рост

|

0,4

|

0,6

|

|

Стабилизация

|

0,5

|

0,5

|

|

Стагнация

|

0,6

|

0,4

|

|

Спад

|

0,75

|

0,25

|

|

Реорганизация

|

В зависимости от характера реорганизации коэффициенты значимости принимаются в соответствии со стадиями возникновения или развития.

|

|

Банкротство, ликвидация

|

Не рекомендуется проводить оценку конкурентоспособности организации

|

Конкурентоспособность организации – показатель, в первую очередь, характеризующий рыночную позицию компании, а любой рынок, рассматриваемый как рынок товаров, формируется и оценивается потребителями, для которых самым важным фактором является товар: его качество и цена. Таким образом, конкурентоспособность товара имеет значительную ценность при оценке конкурентоспособности организации, так как отражает способность организации производить и реализовывать товар, который обладает конкурентными преимуществами по сравнению с товарами-конкурентами. Оценка конкурентоспособности товара заключается в расчете интегрального показателя конкурентоспособности товара, в основе которого интегрируются оценка качества товара и его цены. Методика оценки конкурентоспособности товара методом «профилей» рассмотрена в работе Х.А. Фасхиева, И.М.Костина.

Конкурентный потенциал предприятия представляет собой оценку деятельности предприятия с точки зрения наличия внутренних и внешних конкурентных преимуществ, позволяющих предприятию обеспечивать создание конкурентоспособных товаров, как в настоящее время, так и в долгосрочном плане [12].

Конкурентный потенциал предприятия представляет собой взаимосвязь четырех сторон деятельности предприятия: маркетинг, финансы, внутренние процессы, развитие. Для оценки конкурентоспособности потенциала предприятия все показатели сформированы в четыре группы, которые имеют причинно-следственные связи между собой и всесторонне охватывают деятельность предприятия:

1. Маркетинговые показатели, характеризующие рыночную позицию предприятия, в т.ч. учитывающие имидж предприятия на рынке.

2. Финансовые показатели, отражающие эффективность деятельности предприятия с точки зрения отдачи на вложенный капитал. К данным показателям относятся показатели уровня продаж, рентабельности, деловой активности.

3. Показатели внутренних процессов, характеризующие эффективность организации бизнесс-процессов предприятия: технологии, производство, качество.

4. Показатели развития, характеризующие инновационные процессы в организации, систему управления персоналом, социальное развитие организации [11].

Таким образом изучая теоретические и методологические аспекты концепции бережливого производства можно сделать следующие выводы:

- Основными принципами бережливого производства являются принцип понимания ценностей, принцип выявления потоков создания ценностей, принцип потока изделий, принцип вытягивания, принцип постоянного совершенствования.

- Концепция бережливого производства направлена на устранение потерь, к которым относятся: потери из-за перепроизводства, потери из-за лишних этапов обработки, потери из-за ненужных транспортировок, потери из-за лишних запасов, потери из-за лишних перемещений, потери из-за ожиданий, потери от устранения дефектов.

- Методика оценки эффективности внедрения бережливого производства направлена на расчёт потерь из-за перепроизводства, лишних этапов обработки, ненужных транспортировок, лишних запасов, лишних перемещений, ожиданий, устранения дефектов.

- К показателям конкурентоспособности предприятия относятся маркетинговые показатели, финансовые показатели, показатели внутренних процессов, показатели развития.

- Модель оценки конкурентоспособности организации должна удовлетворять следующим принципам: принцип квалиметричности, принцип моделируемости управления, принцип ориентации на потребителя, принцип совершенствования.

2. Анализ деятельности предприятия в рамках концепции бережливого производства на примере ООО «Энергошинсервис»

2.1. Общая характеристика деятельности предприятия. Технико-экономические показатели.

Общество с ограниченной ответственностью «Энергошинсервис», именуемое в дальнейшем - «Общество», создано путем учреждения решением общего собрания учредителей от «01» февраля 2011 года и строит свою деятельность на основании настоящего Устава, Гражданского кодекса Российской Федерации, Федерального закона РФ «Об обществах с ограниченной ответственностью», других нормативных и правовых актов Российской Федерации.

Общество считается созданным как юридическое лицо с момента государственной регистрации. Общество учреждено на неограниченный срок.

Основным документом компании является Устав ООО «Энергошинсервис». Настоящий Устав является учредительным документом Общества и в соответствии с Федеральным законом от 8 февраля 1998 года № 14-ФЗ «Об обществах с ограниченной ответственностью», Федеральным законом от 30 декабря 2008 года №312-ФЗ «О внесении изменений в часть первую Гражданского кодекса Российской Федерации и отдельные законодательные акты Российской Федерации» определяет правовое положение Общества, права и обязанности его участников.

Правовое положение Общества определяется Гражданским кодексом РФ, Федеральным законом от 26.12.1995 № 208-ФЗ «Об обществах с ограниченной ответственностью», прочими законами Российской Федерации и Республики Татарстан, правовыми актами Российской Федерации и Республики Татарстан о приватизации, а также настоящим Уставом Общества.

Общество в целях реализации технической, социальной, экономической и налоговой политики несет ответственность за сохранность документов (управленческих, финансово - хозяйственных, по личному составу и др.); обеспечивает передачу на государственное хранение документов, имеющих научно-историческое значение, в государственные архивные учреждения в соответствии с действующим законодательством; хранит и использует в установленном порядке локально-нормативные акты Общества.

Целью деятельности Общества является расширение рынка товаров и услуг, а также извлечение прибыли.

Основным видом деятельности Общества являются:

- Производство промышленных газов;

- Производство прочих химических продуктов;

- Предоставление услуг по монтажу, ремонту и техническому обслуживанию двигателей и турбин;

- Предоставление услуг по монтажу, ремонту и техническому обслуживанию насосов и компрессоров;

- Производство корпусов подшипников и подшипников скольжения, зубчатых колес, зубчатых передач и элементов приводов;

- Предоставление услуг по ремонту подшипников;

- Предоставление услуг по монтажу, ремонту и техническому обслуживанию промышленного холодильного и вентиляционного оборудования;

- Предоставление услуг по монтажу, ремонту и техническому обслуживанию станков;

- Предоставление услуг по монтажу, ремонту, техническому обслуживанию и перемотке электродвигателей, генераторов и трансформаторов;

- Предоставление услуг по монтажу, ремонту и техническому обслуживанию электрической распределительной и регулирующей аппаратуры;

- Монтаж приборов контроля и регулирования технологических процессов;

- Производство, передача и распределение электроэнергии.

13. Оказание жилищно-коммунальных услуг - предоставление комнат в малосемейных общежитиях и койко-мест в общежитиях работникам Общества;

14. Организация отдыха работников Общества в санаториях Республики Татарстан и России.

На осуществление деятельности по выполнению испытаний и измерений электрооборудования и электроустановок потребителей напряжением до и выше 1кВ выдано свидетельство № 43-230 от 10 мая 2012 года, также выдана лицензия № 3-2/01933 от 27 октября 2011 года на осуществление производства работ по монтажу, ремонту и обслуживанию средств обеспечения пожарной безопасности зданий и сооружений.

В 2011 году предприятием получена экологическая нормативно – разрешительная документация:

- норматив образования отходов и лимитов на их размещение от 27.10.2011 г. № Л.43.677.11 , сроком до 27.10.2016г;

- норматив предельно допустимых выбросов вредных веществ в атмосферу и получено разрешение на выброс вредных (загрязняющих) веществ в атмосферный воздух №В.43.465.11.60 от 30.12.2011 г сроком до 26.12.2016 г.;

- разработаны паспорта отходов образующихся в результате деятельности предприятия, и выданы и согласованы свидетельства о классе опасности отходов для окружающей среды.

ООО «Энергошинсервис» работает в направлении охраны окружающей среды в соответствии с федеральными законами, нормативно-правовыми документами и соблюдает все утвержденные нормативы.

Общество, ставшее в 2011 году самостоятельным структурным подразделением нижнекамского шинного комплекса, постепенно набирает обороты. В состав ООО «Энергошинсервис» входят 3 основных цеха – цех внешнего пароснабжения, цех электроснабжения и ремонта технологического оборудования, цех водоснабжения и канализации. Будучи специализированной организацией, «Энергошинсервис» обеспечивает бесперебойную подачу газа, пара, теплофиката, воздуха, промышленной и хозпитьевой воды, электроэнергии на все предприятия нефтехимического комплекса. Кроме того, работники предприятия обслуживают кабельные линии и линии электропередачи, 76 трансформаторных подстанций, компрессорную станцию, паропроводы, канализационные насосные, подземные коммуникации.

Динамика по оценке ООО «Энергошинсервис» шинными заводами нефтехимического комплекса ОАО «Татнефть» за 2011-2012 г. приведена в таблице 2.1.1.

Таблица 2.1.1.

Оценка предприятиями- потребителями услуг

ООО «Энергошинсервис» за 2011-2012г.

|

Потребители

|

2011 год

|

2012 год

|

|

ОАО «Нижнекамскшина»

|

Надежный поставщик

|

Отличный поставщик

|

|

ООО «Нижнекамский завод грузовых шин»

|

Отличный поставщик

|

Отличный поставщик

|

|

ООО «Нижнекамский завод шин Цельного металлокорда»

|

Надежный поставщик

|

Надежный поставщик

|

Персонал предприятия зачастую работает в условиях повышенного риска и от того, как работник поведет себя в экстремальной ситуации, от его профессионализма, надежности, умения принять верное решение будут зависеть сроки ликвидации аварий, бесперебойная подача электроэнергии, а зачастую жизнь и безопасность людей. Поэтому ООО «Энергошинсервис» предъявляет особые требования к работникам диспетчерской службы и персоналу оперативно-ремонтных бригад.

Далее проведем расчет Доли затрат на профессиональное обучение в общем объеме издержек на рабочую силу ООО «Энергошинсервис» и представим полученные результаты в таблице 2.1.2.

Таблица 2.1.2.

Доля затрат на профессиональное обучение

в ООО «Энергошинсервис»

|

|

2011

|

2012

|

|

общий объем издержек на рабочую силу, руб.

|

1 054 000

|

708 715

|

|

затраты на профессиональное обучение, руб.

|

82 978

|

23 104

|

|

Доля затрат на профессиональное обучение в общем объеме издержек на рабочую силу, %

|

15,6

|

14,4

|

Анализируя данную таблицу видно, что в 2011 году затраты на обучение значительно выше чем в 2012 году в связи с тем, что Общество организовалось путем реорганизации ОАО «Нижнекамскшина» и потребовалось дополнительное обучение специалистов в качестве ответственных лиц за содержание и безопасное производство работ по сосудам работающим под давлением, трубопроводам пара и горячей воды и др. Доля затрат на профессиональное обучение представлена на рисунке 2.

Рис.2. Доля затрат на профессиональное обучение

в ООО «Энергошинсервис»

Представляется целесообразным рассмотреть данные по динамике среднесписочной численности работников в период с 2011 по 2012 гг. и представить их в виде таблицы 2.1.3.

Таблица 2.1.3.

Среднесписочная численность работников за 2010-2012г.г.

|

Наименование показателей

|

2011

|

2012

|

|

1

|

3

|

4

|

|

1.Численность работников (чел.), всего

в том числе женщин

|

345

130

|

334

138

|

- Средний возраст работников (года)

руководителей

специалистов

рабочие

|

55

45

35

|

50

36

28

|

|

3. Численность руководителей (чел.)

|

32

|

34

|

|

4. Специалистов (чел.)

|

14

|

15

|

Представленная таблица демонстрирует незначительное изменение численности работников на предприятии. Средний возраст работающих практически неизменен в течение рассматриваемого периода. Представленные данные демонстрируют положительную динамику роста работающих в возрасте до 30 лет. Необходимо отметить такой положительный момент, как неуклонное снижение коэффициента текучести кадров.

Внедрение в производство информационных систем, автоматизации рабочих мест диктует необходимость постоянного обновления и омолаживания персонала. Таким образом, средний возраст работников трудового коллектива стабильно держится на уровне 45 лет.

С момента образования предприятия прошли обучение и предаттестационную подготовку по промышленной безопасности на опасных производственных объектах и охране труда в 2011 году 196 человек, в том числе:

1. Рабочих 102 человека;

2. РСС 67 человек.

Увольнение в большинстве случаев происходит по собственному желанию, как правило, это уход на пенсию, переезд в другой город, появление более высокооплачиваемой работы, за нарушение трудовой дисциплины.

На предприятии существует четкая, отлаженная система управления трудовой дисциплиной. В частности, ведется определенная работа по улучшению состояния трудовой дисциплины. В цехах в этом направлении работают цеховые комитеты, профсоюзные собрания. Ведется строгий учет всех нарушителей трудовой дисциплины. Ежемесячно в отдел кадров подаются сведения по подразделениям о нарушителях трудовой дисциплины, ежедневно поступают сведения о задержанных на проходных в состоянии алкогольного опьянения. Все нарушения фиксируются в журналах учета и вносятся в ЭВМ. Запрашиваются материалы о наложении дисциплинарного взыскания. По каждому нарушению издается приказ генерального директора о наложении дисциплинарного взыскания (выговор, строгий выговор; сокращение дополнительного отпуска на число дней прогула, при этом продолжительность отпуска не может быть менее 24 рабочих дней; увольнение).

Работает комиссия по борьбе с пьянством и алкоголизмом, куда приглашаются нарушители трудовой дисциплины, задержанные в состоянии алкогольного опьянения. Решением комиссии на каждого налагается штраф, что в полной мере соответствует трудовому законодательству.

С целью анализа расходов на содержание объектов социальной сферы и среднемесячной зарплаты, необходимо отобразить некоторые технико-экономические показатели деятельности ООО «ЭШС» и представить их в виде таблицы 2.1.4.

Таблица 2.1.4.

Технико-экономические показатели деятельности

ООО «Энергошинсервис»

|

№

|

Наименование

|

Ед. изм

|

2011г.

|

2012г.

|

|

1

|

Расходы на содержание объектов соц. сферы

|

млн. руб

|

2306,8

|

3502,2

|

|

2

|

Среднемесячная зарплата

|

руб.

|

15560

|

23280

|

|

3

|

Выручка предприятия

|

тыс.руб

|

77346

|

154706

|

|

4

|

Издержки производства

|

тыс.руб

|

59176

|

144782

|

|

5

|

Прибыль до налогооблажения

|

тыс.руб

|

18170

|

9924

|

|

6

|

Налог

|

тыс.руб

|

14794

|

1654

|

|

7

|

Чистая прибыль предприятия

|

тыс.руб

|

3376

|

8270

|

Из представленной таблицы видно, что расходы на содержание объектов социальной сферы с каждым годом увеличиваются, что говорит о заинтересованности руководства предприятия в развитии социально-значимых объектов и мероприятий. Рост среднемесячной заработной платы по сравнению с 2011 годом составил 40 %. Увеличилась выручка предприятия.

Стратегией ООО «Энергошинсервиса» в области управления промышленной безопасностью является создание в данной области условий, соответствующих требованиям нормативных актов и постоянное улучшение управления промышленной безопасностью. Одним из основных условий улучшения управления промышленной безопасностью является персональная ответственность каждого работника за решение задач, состоящих перед Обществом в области промышленной безопасности.

Главным достоянием ООО «Энергошинсервис» и ключевым ресурсом в реализации корпоративной стратегии являются люди. Компания рассматривает сотрудников как основной фактор своего устойчивого развития. ООО «ЭШС» заботится о благосостоянии и социальной защищенности своих сотрудников и их семей. Общество предоставляет работникам пакет социальных льгот и гарантий. Обязательства по их обеспечению закреплены в Коллективном договоре, ежегодно заключаемом между трудовым коллективом и руководством Общества и охватывающем всех сотрудников. К профессиональному празднику «День энергетика», который ежегодно отмечается 22 декабря, лучшие работники «Энергошинсервиса» награждаются почётными грамотами, денежными вознаграждениями и отмечаются благодарственными письмами за трудолюбие, высокое мастерство и творческий подход к работе.

Таким образом, ООО «Энергошинсервис» основано 01 мая 2011 года. Будучи специализированной организацией, «Энергошинсервис» обеспечивает бесперебойную подачу газа, пара, теплофиката, воздуха, промышленной и хозпитьевой воды, электроэнергии на все предприятия шинного комплекса.

2.2. Анализ организационной структуры ООО «Энергошинсервис»

Для эффективной работы организации важно четко и ясно определить функциональные обязанности и полномочия, а также их взаимоотношения. Существуют три метода определения обязанностей и полномочий и их передачи в рамках организации. Каждый сотрудник компании должен понимать, что ожидается от него, какими полномочиями он обладает, какими должны быть его взаимоотношения с другими служащими. Это достигается с помощью схемы организации, дополненной соответствующими справочниками (инструкциями), и распределения обязанностей. При построении таких схем необходимо учитывать следующее: схема дает лишь общие контуры структуры организации; она должна быть доступна для понимания, содержать минимальное количество деталей; не существует стандартных построений организационной структуры, каждая фирма имеет свои особенности. Схема должна отражать реальную структуру фирмы и не являться своего рода теоретическим стандартом. Если схему структуры трудно составить, то причина может заключаться в том, что сама организация дефектна, то есть с течением времени ее структура стала неэффективной, громоздкой, а линии взаимоотношений стали искаженными.

Организационная структура ООО «Энергошинсервис» представлена в приложении №1.

Исполнительный директор назначен приказом директора ООО «Управляющей компании «Татнефть-Нефтехим» и несет полную ответственность за деятельность Общества.

Главный инженер назначен приказом директора ООО «Управляющей компании «Татнефть-Нефтехим» по представлению исполнительного директора Общества. Главный инженер обязан: определять техническую политику и направления технического развития Общества, пути реконструкции и технического перевооружения действующего производства в целях повышения эффективности производства и производительности труда, рационального использования производственных ресурсов, участвовать в формировании структуры управления общества, утверждать перспективные, годовые и текущие планы работы подчиненных подразделений и контролировать их выполнение, координировать работы по управлению энергоресурсами, внедрять ресурсосберегающие технологии, участвовать в комиссии, при приемке в эксплуатацию оборудования и др. К подчинённым структурам относятся: цех электроснабжения и ремонта технологического оборудования, цех внешнего пароснабжения, цех водоснабжения и канализации, инженер по промышленной безопасности, охране труда и окружающей среды. Замещающим лицом является лицо назначенное приказом по Обществу.

Помощник директора назначен приказом исполнительного директора Общества, подчиняется исполнительному директору Общества. Обязанности помощника: осуществлять работу по организационно-техническому обеспечению административно-распорядительной деятельности руководителя Общества; участвовать в формировании структуры управления Общества; заключать договора со сторонними организациями по своим направлениям деятельности, осуществлять контроль, за ходом расчета с организациями-кредиторами в зависимости от форм расчета по договору; за оформление финансовых документов; определять направление работы по управлению социальными процессами в Обществе, созданию благоприятного социально-психологического климата в коллективе, социальных гарантий;. Замещающим лицом является лицо назначенное в установленном Обществом порядке.

Ведущий инженер по промышленной безопасности, охране труда и окружающей среды назначен приказ исполнительного директора Общества, подчиняется исполнительному директору и главному инженеру Общества. Ведущий инженер обязан: обеспечивать контроль за соблюдением работниками Общества требований промышленной безопасности, охраны труда и окружающей среды; разрабатывать план работы по осуществлению производственного контроля в подразделениях; проводить комплексные и целевые проверки состояния промышленной безопасности, охране труда и окружающей среды, выявлять опасные факторы на рабочих местах; проводить анализ причин возникновения аварий, инцидентов и отступления от требований по охране труда; организовывать хранение и ведение документации по промышленной безопасности, охране труда и окружающей среды; составлять отчетность по установленным формам. Ведущий инженер в соответствии с должностными обязанностями взаимодействует с подразделениями предприятия, соответствующими подразделениями ООО «УК «Татнефть-Нефтехим» и с внешними организациями, в том числе с контрольно-надзорными органами.

В состав ООО «Энергошинсервис» входят 3 основных цеха – цех внешнего пароснабжения, цех электроснабжения и ремонта технологического оборудования, цех водоснабжения и канализации.

Цех внешнего пароснабжения является структурным подразделением Общества и подчиняется непосредственно исполнительному директору и главному инженеру Общества. Руководителем подразделения является начальник цеха, назначенный приказом исполнительного директора по согласованию с главным инженером Общества. Начальник цеха должен иметь высшее профессиональное (техническое) образование и стаж работы по специальности на инженерно-технических должностях не менее 3-х лет. Начальник цеха ВПС обязан осуществлять руководство производственно-хозяйственной деятельностью цеха, координировать работу цеховых служб и обеспечивать: бесперебойное снабжение потребителей энергоносителями заданных параметров согласно утвержденного технологического регламента; управление параметрами энергоресурсов, подаваемых потребителям, контроль за соответствием этих параметров требованиям технологического регламента; эффективное использование всех мощностей, материальных и трудовых ресурсов, снижение затрат производства и др. Во время отсутствия начальника цеха замещающим лицом является заместитель начальника цеха. Структура цеха определена штатным расписанием Общества. Цех внешнего пароснабжения включает в себя 5 участков:

- Участок по ремонту и обслуживанию насосной станции, градирни с сетями промводооборота и внутриплощадочными тепловоздухосетями;

- Участок по ремонту и обслуживанию компрессорных станций;

- Участок по ремонту и обслуживанию тепловых сетей;

- Участок по ремонту и обслуживанию электрооборудования и КИПиА;

- Участок по ремонту и обслуживанию газового оборудования и внутриплощадочных тепловых сетей.

Цех внешнего пароснабжения осуществляет деятельность по эксплуатации и обслуживанию компрессорной станции, обеспечению предприятий нефтехимического комплекса сжатым воздухом, подачей газа к линии термообработки ООО «Нижнекамского завода грузовых шин». Обеспечивает предприятия нефтехимического комплекса теплофикатом и паром П-14,3 кг/см для технологических нужд.

Цех электроснабжения и ремонта технологического оборудования является структурным подразделением Общества и подчиняется непосредственно исполнительному директору и главному инженеру Общества. Руководителем подразделения является начальник цеха назначенный приказом исполнительного директора Общества по согласованию с главным инженером. Начальник цеха должен иметь высшее профессиональное (техническое) образование и стаж работы по специальности на инженерно-технических должностях не менее 3-х лет. Начальник обязан: осуществлять непосредственное руководство производственно-хозяйственной деятельностью цеха; контролировать работу участков, лаборатории и электрослужб цехов Общества; осуществлять руководство и контроль по проведению технической диагностики всего высоковольтного электрооборудования и электрозащитных средств, и др. Замещающим лицом начальника цеха является заместитель начальника цеха. Структура определена штатным расписанием Общества. Цех электроснабжения и ремонта технологического оборудования состоит из 5 участков:

- Участок по ремонту и обслуживанию электрооборудования ОАО «Нижнекамскшина»;

- Участок по ремонту и обслуживанию электрооборудования ООО «Нижнекамский завод грузовых шин»;

- Участок по ремонту и обслуживанию магистральных сетей;

- Участок капитального ремонта крупногабаритного электрооборудования;

- Электротехническая лаборатория.

Цех электроснабжения и ремонта технологического оборудования обслуживает трансформаторные и распределительные подстанции, обеспечивает капитальным ремонтом крупногабаритные электродвигатели для предприятий нефтехимического комплекса, обеспечивает электроэнергией все предприятия нефтехимического комплекса и субподрядчиков, проводит электротехнические испытания электрооборудования и кабельные сети.

Цех водоснабжения и канализации является структурным подразделением Общества и подчиняется непосредственно исполнительному директору и главному инженеру Общества. Руководителем подразделения является начальник цеха назначенный приказом исполнительного директора Общества по согласованию с главным инженером. Начальник цеха должен иметь высшее профессиональное (техническое) образование и стаж работы по специальности на инженерно-технических должностях не менее 3-х лет. Основными задачами начальника цеха является: бесперебойное обеспечение промышленной и хозяйственной питьевой водой, согласно утвержденного технологического регламента; сбор, очистка и возврат в водооборот промышленных ливневых стоков; обеспечение лабораторного контроля за качеством обрабатываемой воды; обеспечение работоспособности, сохранности, правильной эксплуатации и др. Замещающим лицом начальника цеха является заместитель начальника цеха. Структура определена штатным расписанием Общества. Цех водоснабжения и канализации состоит из 8 участков:

- Участок по ремонту и обслуживанию химводоочистки с фильтровальной станцией № 1;

- Участок по ремонту и обслуживанию водопроводных сооружений;

- Участок по ремонту и обслуживанию фильтровальной станции №2;

- Участок по ремонту и обслуживанию наружных сетей канализации;

- Химводолаборатория;

- Ремонтно-механический участок;

- Энергоремонтный участок;

- Участок по ремонту и обслуживанию инженерных сетей и водопроводных сооружений.

Цех водоснабжения и канализации обеспечивает предприятия нефтехимического комплекса хоз.питьевой водой, обеспечивает обслуживание сетей канализации, эксплуатации прудов, обеспечение охлаждающей оборотной водой.

Анализируя организационную структуру ООО «Энергошинсервис» можно сделать следующие выводы: в Обществе нет отдела качества, нет ответственного за внедрение концепции бережливого производства, нет рабочей группы по вопросам внедрения бережливого производства.

2.3. Анализ основных видов потерь

ООО «Энергошинсервис» в рамках концепции бережливого производства.

Сердцем бережливого производства является процесс устранения потерь.

Потери – это любое действие, которое потребляет ресурсы, но не создает ценности для потребителя.

Например, потребителю совершенно не нужно, чтобы готовый продукт или его детали лежали на складе. Тем не менее, при традиционной системе управления складские издержки, а так же все расходы, связанные с переделкой, браком, и другие косвенные издержки перекладываются на потребителя.

В соответствии с концепцией бережливого производства всю деятельность предприятия можно классифицировать так: операции и процессы, добавляющие ценность для потребителя, и операции и процессы, не добавляющие ценности для потребителя. Следовательно, всё, что не добавляет ценности для потребителя, классифицируется как потери, и должно быть устранено.

Виды потерь:

- Потери из-за перепроизводства;

- Потери времени из-за ожидания;

- Потери при ненужной транспортировке;

- Потери из-за лишних этапов обработки;

- Потери из-за лишних запасов;

- Потери из-за ненужных перемещений;

- Потери из-за выпуска дефектной продукции.

Потери перепроизводства появляются, когда мы производим, собираем или выпускаем больше, чем это необходимо. Мы делаем что-то «просто на всякий случай», вместо того чтобы делать «точно вовремя». Недостатки планирования, большие заделы, большое время переналадки, недостаточно тесный контакт с заказчиками (что мешает пониманию их постоянно изменяющихся требований) приводят к увеличению продолжительности производственных циклов. Мы беспокоимся о том, что наши клиенты могут нуждаться в большем, и в результате страдаем от затрат на производство товаров и услуг, которые не удается продать. Так в ООО «Энергошинсервис» перепроизводством является количество воды, которое образуется в следствии работы 4-х насосов подающих воду для технологических нужд шинных заводов. Во время работы технологического оборудования используется 5000 л воды в сутки. При пересменке и в обеденный перерыв оборудование останавливается, и в это время срабатывают регулирующие клапаны и вода уходит обратно в резервуары. Таким образом 30% воды в сутки от общего количества и является перепроизводством. Путём расчетов определили, что в сутки Общество теряет 26 430 рублей, в месяц 740 040 рублей, в год 8 880 480 рублей.

Потери времени на ожидание возникают, когда люди, операции или частично готовая продукция вынуждены дожидаться дальнейших действий, информации или материалов. Плохое планирование, необязательность поставщиков, проблемы коммуникации и несовершенство управления запасами приводят к простоям, которые стоят нам времени и денег. Например в ООО «Энергошинсервис» в случае выхода из строя задвижки на трубопроводе пара ожидание комплектующих (прокладки) привело к выбросу 720 Гкл пара, что составляет 361 368 рублей.

Транспортные потери возникают, когда персонал, оборудование, продукция или информация перемещаются чаще или на большие расстояния, чем это действительно необходимо. В ходе многоэтапных процессов материалы и персонал перемещаются от процесса к процессу, которые разделены пространством и/или временем. Вместо того чтобы расположить процессы последовательно или рядом, их часто располагают далеко друг от друга, что требует применения автопогрузчиков, конвейеров или других транспортных устройств для перемещения материалов на следующую операцию. В ООО «Энергошинсервис» транспортные потери возникают при перемещении электроперсонала с одного распределительного пункта до другого для контроля работы высоковольтных ячеек. Расстояние между пунктами примерно 500 метров. На обслуживании Общества находится 84 распределительных пункта. Таким образом транспортные потери составляют 4 часа рабочего времени одного дежурного электрика. В час дежурный электрик 5 разряда зарабатывает 72,5 рубля. Путем расчетов определили, что транспортные потери одного электрика составляют 290 рублей в сутки; в месяц эти потери составят 6090 рублей, в год 104 400 рублей.

Потери от излишней обработки возникают при производстве продукции или услуг с более высокими потребительскими качествами, чем это востребовано покупателем и за которые он согласен платить. Добавление функциональных возможностей, не имеющих ценности в глазах потребителя, не улучшает продукт или процесс. Недостаток информации о том, как потребители используют продукцию или услуги, часто способствует добавлению к ним излишних функциональных возможностей, в которых, по мнению производителя, клиенты нуждаются или желают их. Так требуемая температура воды подаваемая ООО «Энергошинсервис» на шинные предприятия должна быть 20 С. В градирнях вода охлаждается до 17 С. Таким образом потери электроэнергии составляют 200 кВт/час в месяц, что в денежном выражении является 3300 рублей в месяц и 39600 рублей в год.

Потери из-за лишних запасов появляются, если сырье и материалы закупаются впрок. Из-за этого возникают затраты на аренду складских помещений, расходы на оплату труда сотрудника склада, ухудшение свойств материалов вследствие их длительного хранения. Например в ООО «Энергошинсервис» впрок закупается 33 тонны в год трансформаторного масла (136 620 рублей), 7 высоковольтных ячеек (2 048 900 рублей), 3 насоса воды (8900 рублей), 400 метров кабельной продукции (5 020 рублей) , 24 соединительные муфты (25 944 рубля) , 90 метров стальных труб (31 600 рублей).

Потери при передвижении - это ненужные перемещения персонала, продукции, материалов и оборудования, которые не добавляют ценности процессу. Часто рабочие совершают лишние перемещения со своего участка до цехового склада и обратно, а также ходят вокруг ненужного им оборудования. Такие перемещения можно устранить и за счет этого ускорить процесс. Это одна из наиболее неприятных потерь и для рядового персонала, и для руководства, так как потраченное время и простои лишают эффективности большинство производственных процессов, утяжеляя труд рабочих. Несмотря на то что большинство производственных процессов изначально разрабатывались с учетом минимизации лишних движений, в основном это один из крупнейших источников потерь, возникающих незаметно и приводящих к сбоям.

Потери из-за выпуска дефектной продукции возникают из-за переделок продукции и устранения дефектов, возникших в ходе работы. К таким потерям в ООО «Энергошинсервис» можно отнести количество дефектных покрышек образовавшихся в результате аварийных сбоев по вине предприятия. Так в 2012 году по актам расследования производственных неполадок материальный ущерб составил 160 покрышек на сумму 2520593 рубля.

Выделяют восьмой вид потерь: невостребованность идей, предложений работника, направленных на улучшение деятельности компании, а также его потенциала.

Потери ООО «Энергошинсервис» в рамках концепции бережливого производства отражены в таблице 2.3.5. и на рисунке 3.

Таблица 2.1.4.

Потери ООО «Энергошинсервис»

в рамках концепции бережливого производства

|

Наименование

|

Сумма, в рублях

|

|

Потери из-за перепроизводства

|

8 880 480

|

|

Потери времени из-за ожидания

|

361 368

|

|

Потери при ненужной транспортировке

|

104 400

|

|

Потери из-за лишних этапов обработки

|

39 600

|

|

Потери из-за лишних запасов

|

2256984

|

|

Потери из-за выпуска дефектной продукции

|

2 520 593

|

Рис.3. Потери ООО «Энергошинсервис» в рамках концепции бережливого производства

Таким образом анализируя деятельность Общества с ограниченной ответственностью «Энергошинсервис», её организационную структуру и основные виды потерь в рамках концепции бережливого производства позволяет нам обозначить следующие моменты:

- Предприятие обеспечивает бесперебойную подачу газа, пара, теплофиката, воздуха, промышленной и хозпитьевой воды, электроэнергии на все предприятия нефтехимического комплекса;

- В состав ООО «Энергошинсервис» входят 3 основных цеха – цех внешнего пароснабжения, цех электроснабжения и ремонта технологического оборудования, цех водоснабжения и канализации;

- Руководство предприятия увеличивает расходы на содержание объектов социально сферы;

- В обществе нет отдела качества;

- Нет ответственного за внедрение концепции бережливого производства;

- К основным видам потерь в рамкам концепции бережливого производства в Обществе можно отнести потери из-за перепроизводства, потери из-за лишних запасов, потери из-за выпуска дефектной продукции.

3. Направление повышения эффективности от внедрения концепции бережливого производства на предприятии

3.1. Опыт внедрения бережливого производства за рубежом

В Америке и Европе мы не раз слышали мнение, что для японцев бережливое производство – вещь совершенно естественная. Реальное положение вещей лучше всего видно на примере первой реакции рабочих Shova на начало мероприятий по улучшениям, которыми занялись Тайити Оно и его коллеги.

Тайити Оно быстро понял, что, начав работать малыми партиями и выпуская только те изделия, которые запрашивает следующая производственная стадия, можно уменьшить уровень запасов с трех месяцев до нескольких дней. Время выхода на рынок также можно сократить до нескольких процентов от существующего срока. Тайити Оно объявил, что производительность можно удвоить, а площади, требуемые для поддержания существующего объема производства, можно сократить в два раза. И все это- быстро и практически без капиталовложений. Однако сотрудники Shova вовсе не собирались рьяно браться за работу. Они были весьма скептически настроены и готовы к сопротивлению. Работая в литейном производстве уже достаточно давно, они просто «знали», что ни одну из этих целей достичь невозможно, а если и возможно – то только потогонными методами. Линейные менеджеры считали иначе. Директор завода Кавабе, например, вообще все еще находился под впечатлением от своей первой встречи с Тайити Оно. Он считал, что подходы, уместные на большом автомобильном производстве, вряд ли подойдут небольшой литейной компании.

Но поскольку президент Ямамото дал Тайити Оно и его коллегам «зеленый свет», надо было, по крайней мере, попробовать, что получиться. Первым проектом был перевод процессов изготовления и сборки змеевиков с партий на непрерывный поток единичных изделий. Для этого была создана ячейка для резки труб, штамповки ребер, развальцовки, очистки, меднения, проверки на герметичность и окончательный сборки. Высокоскоростные машины, которые было крайне сложно переналаживать, заменили новыми, разработанными в мастерской Shova. Теперь ячейка могла перестраиваться с производства одного типа змеевика на другой всего за несколько минут. Готовая продукция сразу укладывалась на сборочный конвейер.

Несмотря на изначальный скептицизм и несогласие с предлагаемыми методами, менее чем за неделю удалось сократить площади наполовину, на 95 % понизить уровень незавершенного производства, вдвое снизить трудозатраты и на 95 % уменьшить время выпуска для змеевика. Затраты времени и денег были несравнимы с полученными результатами. Для старомодной Shova, которая годами не видела никакого роста производительности, подобные результаты были из разряда чудес. Хотя именно таких результатов Тайити Оно и планировал достичь. По ходу того, как мероприятия по кайкаку охватывали один процесс за другим, создавая там, где были «партии и очереди», непрерывный поток единичных изделий, результаты стали убеждать даже самых скептически настроенных. Не избежал подобной участи и самый главный скептик Такети Кавабе, который даже попросил поставить его во главе недавно созданного отдела исследования производства.

За три последующих года, прошедших после того, как директор завода Кавабе воодушевился новыми идеями, каждый процесс был переосмыслен и улучшен как минимум один раз.

С целью достижения совершенства каждый процесс в общей сложности прошел через кайдзен как минимум десять раз. Производительность взлетела, уровень запасов составил четверть того, что было раньше. Производственные площади уменьшились на 75 % при том же объеме выпуска.

В результате Shova избавилась от убытков и начала получать прибыль. Однако стагнация рынка продолжалась, цены на продукцию компании падали. Хотя Shova и выиграла некоторое время, было ясно, что одного сокращения затрат недостаточно, чтобы выйти на достойную прибыльность. Ключевой проблемой Shova, с которой сегодня сталкиваются многие японские фирмы, было противоречие между маркетинговой стратегией и новыми методами работы. Хотя фирма Shova научилась изготавливать бойлер за четыре дня (а ранее на это уходило от шестнадцати до двадцати недель) и уже могла примерно за те же деньги делать бойлеры на заказ, она, тем не менее, планировала преодолеть кризис на отечественном рынке путем предложения стандартных решений на рынке американском, и все это – через цепь дистрибьюторов, которую товар проходил за три месяца. Однако такой длительный срок и такое далекое расстояние делали невозможным производство товаров на заказ или быструю реакцию на изменение рынка.

Попытки достаточно гибкой фирмы продавать стандартные товары на зарубежных рынках говорили о том, что с ней что-то происходит. Поэтому президент Ямамото решил пересмотреть стратегию и всю линейку продуктов Shova. В результате было решено активно развернуться на традиционном рынке литых чугунных бойлеров, даже если для этого придется потеснить конкурентов. (Чтобы обеспечить занятость основным сотрудникам фирмы и получить полную финансовую отдачу от перехода на бережливое производство, надо было очень быстро удвоить продажи при сохранении прежних цен.) Он также пришел к выводу, что рентабельный экспорт товаров через такую длинную дистрибьюторскую цепь – это мираж.

Shova нужна была передышка, чтобы подумать о том, какие ключевые технологии и компетенции у них есть, и как их можно с пользой применить на отечественном рынке. Из наблюдений за экономическим бумом в Японии становилось очевидным, что японцы очень мало тратят на самих себя, будь это товары повседневного спроса или товары для частной жизни. Следовательно, хорошие перспективы роста открывались для немногочисленных изготавливаемых на заказ высококачественных товаров, ориентированных на людей с высоким уровнем жизни. Но функциональная организационная структура Shova не была готова к такой работе.

В 1987 году, после 104 лет существования на Shova централизованной структуры корпорации, Ямамото решил её изменить. Он создал горизонтальные продуктовые команды, каждая из которых отвечала за несколько новых линеек продуктов. Число продуктов было немалым: от оригинальных, изготовленных на заказ секций литых оград для декоративных мостов (которые устанавливали, например, в городских парках), до малогабаритных кондиционеров, производимых для специальных целей. Другие подразделения были созданы для производства кузовов грузовиков, изготавливаемых для строительной отрасли по индивидуальным заказам, алюминиевого литья для гражданских зданий, а также отливок из экзотических сплавов для авиационных двигателей и ядерных электростанций. Особое внимание уделили и сектору продуктов для «защиты окружающей среды» типа систем фильтрации воздуха в домах и систем круглосуточного нагревания и очистки воды в ванных комнатах.