Привод цепного конвейера

3 Введение

Без технического перевооружения технологических процессов современному перерабатывающему предприятию невозможно обеспечить требуемое сегодня рынком качество продукции.

Технологическое оборудование разнообразно. В основу его классификации можно положить различные признаки: структуру рабочего цикла, степень механизации и автоматизации, принцип сочетания элементов машины в производственном потоке, функциональный признак. По функциональному признаку и характеру воздействия на обрабатываемый продукт различают машины и аппараты, в которых продукт, подвергаемый энергетическому воздействию не изменяет свойства, форму и размеры, машины и аппараты, в рабочих органах которых осуществляется физико-механические, биохимические изменения и создание готового продукта, машины и аппараты, в которых продукт подготовляется к реализации.

Оборудование, применяемое на предприятиях, может быть разделено на две группы: вспомогательное и основное.

Вспомогательное оборудование обеспечивает нормальную работу основного, т.е. выполняет функции транспортирования, подъема, резервирования сырья. Привод солододробилки относится непосредственно к основному оборудванию. К основному относится оборудование, которое выполняет заданный технологический процесс и непосредственно контактирует с сырьем.

Привод цепного конвейера состоит из электродвигателя, муфты, коническо-цилиндрического редуктора, цепной передачи, одной пары подшипников каченя, приводного вала, кожухов, сварной рамы. Привод приводится в действие при помощи электродвигателя.

4 Кинематический расчёт привода (выбор стандартных электродвигателя и редуктора)

Рисунок 1 - Кинематическая схема привода

Привод цепного конвейера:

= 2,5 кВт

Электродвигатель 4А112МВ6У3:

-мощность, кВт – 4,0;

-асинхронная частота вращения, об/мин – 950;

Редуктор КЦ1-200-V-2-ЦУ2 ГОСТ 15150-69

-передаточное отношение – uкцр = 6,3;

Цепная передача:

-число зубьев шестерни – z1=25

- число зубьев колеса – z2=58

- передаточное отношение – uцп=2,32

Муфта: МУВП-250-32-1-40-3

|

|

1 вал

|

2 вал

|

3 вал

|

4 вал

|

|

Мощность, кВт

|

3,25

|

3,22

|

2,73

|

2,5

|

|

Угловая скорость, рад/с

|

99,43

|

99,43

|

15,8

|

6,8

|

|

Крутящий момент, Н·м

|

32,7

|

32,4

|

172,8

|

367,7

|

|

Частота вращения, об/мин

|

950

|

950

|

150,8

|

65

|

Таблица 1 – Параметры на валах

Определение общего КПД привода.

Общее КПД привода определяем по формуле

,

где м– КПД муфты;

чр – КПД коническо - цилиндрического редуктора;

цп – КПД цепной передачи;

пк – КПД пары подшипников качения;

зп – КПД зубчатой цилиндрической передачи;

кп– КПД зубчатой конической передачи.

Примем следующие значения КПД:

м =0,99;

чр = 0,9;

цп =0,92;

пк = 0,995;

кп = 0,93;

зп = 0,94;

[табл. 1.2.1, с.13, 1]

КПД коническо - цилиндрического редуктора вычисляем по формуле

,

=0,930,940,993=0,85;

Тогда КПД привода:

;

Определим требуемую мощность электродвигателя Nтр , кВт

,

кВт.

Определяем общее оценочное передаточное число привода

,

где =6,328 – диапазон приемлемых передаточных отношений коническо-цилиндрического редуктора [с.494; 3];

=25 - диапазон приемлемых передаточных отношений цепной передачи [таблица 2.2; 3].

=(6,328)(2 5)=(12,6140).

Определяем приемлемую частоту вращения вала электродвигателя , об/мин

,

об/мин;

.

об/мин.

Стандартный электродвигатель выбираем исходя из двух условий:

;

Этим условиям удовлетворяет электродвигатель 4А112МВ6У3 ГОСТ 12139–84 [таблица 3.1; 1]. Для него =4,0 кВт, =950 об/мин, dвала = 32 мм.

Определяем действительное передаточное отношение привода и:

.

Выбираем стандартное значение передаточного отношения коническо-цилиндрического редуктора uкцр=6,3[ с.494, 3]

Следовательно,

uцп=2,32.

Определяем частоту вращения n, об/мин, угловую скорость , рад/с, мощность N, Вт, и крутящий момент T, Н·м на валах привода:

1) вал электродвигателя:

.

2) быстроходный вал редуктора:

;

;

;

;

;

.

3) тихоходный вал редуктора:

;

;

;

;

;

;

;

.

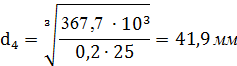

4) ведущий вал цепной передачи:

;

;

;

;

;

;

;

.

Выбор редуктора

Для выбора редуктора необходимо знать: крутящий момент на тихоходном валу T =172,8 Нм, передаточное отношение редуктора uкцр=6,3.

Выбираем редуктор [2, с. 494]:

КЦ1-200-V-2-ЦУ2 по ГОСТ 15150-69

Выбрали редуктор с частотой вращения n =1000 об/мин, крутящий момент на тихоходном валу T=49 кгс, передаточное отношение редуктора uкцр =6,3.

5 Расчетная часть – расчет открытых передач, выбор муфты, шпоночного соединения

Расчет цепной передачи

рисунок 2 – Схема цепной передачи

Определение числа зубьев звездочки.

Число зубьев малой (ведущей) звездочки определяем исходя из передаточного отношения цепной передачи.

При uцп=2,32

Число зубьев ведущей звездочки:

z 3=29-2 uцп ; z3=29-22,22= 24,36 > zmin =13 z1=25;

Число зубьев ведомой звездочки

z4 = z1uцп ; z4 = 58< 120 – условие соблюдается z2=58;

Определение коэффициента эксплуатации:

Кэ=Кд Ка Кн Крег Ксм Креж ; Кэ= 1111,251,51=1,875 < 3 – условие соблюдается,

|

где Кд

|

коэффициент, учитывающий динамичность нагрузки. При спокойной нагрузке Кд =1;

|

|

Ка –

|

коэффициент, учитывающий межосевое расстояние. При а=(30…50)t Ка = 1;

|

|

Кн –

|

коэффициент, учитывающий наклон линии центров звездочек к горизонтали. При угле к горизонтали до 60° Кн =1;

|

|

Крег –

|

коэффициент, зависящий от способа регулировки натяжения цепи. Для нерегулируемых передач Крег = 1,25;

|

|

Ксм –

|

коэффициент, учитывающий характер смазки. При периодической смазке Ксм = 1,5;

|

|

Креж –

|

коэффициент, зависящий от продолжительности работы в сутки. При односменной работе Креж =1.

|

Определение ориентировочного значения шага цепи:

Среднее допускаемое давление в шарнирах цепи при =15,8 рад/с

МПа [таблица 4.5, с.47, 6]

Ориентировочное значение шага цепи:

;

21,68 мм,

где T3 – крутящий момент на ведущей звездочке, Нм;

mp – коэффициент, учитывающий число рядов цепи, для однорядной mp = 1,0.

Ближайшее стандартное значение шага t приводных однорядных цепей: 19,05; 25,4. Дальнейший расчет ведем в табличной форме (см. таблицу 2).

Таблица 2 - Расчет цепной передачи

|

N

|

Расчетная формула

|

Шаг цепи t,мм

|

|

|

|

19,05

|

25,4

|

|

1

|

Характеристика цепи:

разрушающая нагрузка Q,H

масса 1м цепи q кг/м

ширина внутреннего звена Ввн, мм

диаметр оси d, мм

Площадь проекция опорной поверхности шарнира

А= 1,45 Ввн d, мм

|

31200

1,9

12,7

5,96

1,45 12,75,96=109,8

|

55620

2,6

15,88

7,95

1,45 15,887,95=183,1

|

|

2

|

Межосевое расстояние

ао =40t , мм

|

4019,05=762

|

4025,4=1016

|

|

3

|

Диаметры делительных окружностей звездочек

,мм

,мм

|

|

|

|

4

|

Средняя скорость цепи

,м/с

|

|

|

|

5

|

Окружное усилие

,Н

|

|

|

|

6

|

Расчетное давление в шарнирах цепи

Мпа

Соблюдение условия

|

не выполняется

|

Выполняется

|

|

7

|

Наименьшее число рядов цепи при заданном шаге

|

|

|

Продолжение таблицы 2 - Расчет цепной передачи

|

N

|

Расчетная формула

|

Шаг цепи t,мм

|

|

|

|

19,05

|

25,4

|

|

8

|

Натяжение цепи от центробежной силы

,H

|

-

|

|

|

9

|

Натяжение от провисания цепи

Ff = Kf qag ,Н

Kf – коэффициент , учитывающий угол наклона межосевой линии к горизонту Kf =6;

g- ускорение свободного падения м/с2

а- межосевое расстояние , м

|

-

|

|

|

10

|

Допускаемый коэффициент безопасности [S]

|

8,2

|

8,2

|

|

11

|

Расчетный коэффициент безопасности

|

-

|

|

|

12

|

Число звеньев цепи

(округленное до ближайшего целого )

|

-

|

|

|

13

|

Уточненное межосевое расстояние

,мм

|

-

|

|

|

14

|

Монтажное межосевое расстояние

а м = 0,996 аy,мм

|

-

|

0,9961026,4=1022,3

|

|

15

|

Нагрузка на валы

Qв = 1,15 Ft , H

|

-

|

1,151706,3=1962,2

|

|

16

|

Число ударов цепи при набегании её на зубья звёздочек w=4z1n3/(60Lt)508/t

|

-

|

425150,8/(60123)=2,04

508/25,4=20

|

Для заданных условий работы пригодна цепь: с шагом t=25,4, окончательно принимаем цепь ПР-25,4-5670 по ГОСТ 13568-75.

Выбор муфты

Подбираем втулочно-пальцевую муфту.

Муфты подбирают с соблюдением условия:

Тр [T],

где Тр – расчетный крутящий момент;

[Т] – допускаемый крутящий момент, принимаемый из справочных таблиц к выбираемой муфте [4] .

Tp=T1K,

где T – крутящий момент на соединяемых валах, T1=Нм

K – коэффициент режима работы муфты, К=1,4 [с.30, 6].

Tp=1,4=45,78 Нм

Диаметры валов электродвигателя и червячного редуктора равны =32 мм цилиндрический вал 1 и =40 мм конический вал 3.

По заданным параметрам подходит муфта МУВП-250-32-1-40-3 по ГОСТ 21424-93 [таблица 5, с.416, 4].

Расчет шпоночного соединения

Расчет шпоночных соединений необходимо произвести по напряжениям смятия и среза.

Рассчитаем шпонку для приводного вала, т.е. вала в месте посадки ведомой звездочки:

[]=25 МПа

Принимаем стандартное значение диаметра приводного вала [с.6, 6].

b=14 мм, h=9 мм, t=5,5 мм

Нм

lp см

lp см мм

Проверяем условие прочности на срез:

ср

срН/[ср]

lp. ср=

lp. ср= мм

lp см lp ср

Полную длину шпонки определяем по значению lp см:

l= lp см+b ;

l= 31,1+14=45,1 мм

Таким образом, принимаем к установке призматическую шпонку 14950 по ГОСТ 23360-78 (по таблице 5.1 [4]), длина ступицы будет равна 1,5d=1,5=67,5 мм.

6 Рекомендации по использованию смазки узлов привода

Смазывание узлов уменьшает потери на трение, предотвращает повышенный износ и нагрев деталей, а также предохраняет детали от коррозии. Снижение потерь на трение обеспечивает повышение КПД редуктора.

В коническо - цилиндрических редукторах смазываются зубчатые колеса и подшипники валов. Смазывать зубчатые колеса можно двумя способами:

1.Картерная смазка при скорости колес

2.Струйное или под давлением при

При картерной смазке в корпус узла заливают масло так, чтобы венцы зубчатых колес были в него погружены. При вращении колес масло увлека�ется зубьями, разбрызгивается, попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь час�тиц масла в воздухе, которые покрывают поверхность всех расположенных внутри корпуса деталей. Положительным качеством картерной системы яв�ляется ее большая надежность и простота. Недостатком ее является то, что масло не может фильтроваться в процессе работы узла.

Картерную смазку применяют при окружной скорости зубчатых колес до 12,5 м/с. При более высоких окружных скоростях масло сбрасывается с зубьев центробежной силой и зацепление работает при недостатке смазки. Кроме того, увеличиваются потери мощности на перемешивание масла и повышается его температура.

Чем меньше окружная скорость вращения колеса, тем на большую глу�бину оно может быть погружено в масляную ванну. Поэтому тихоход�ные колеса редукторов, вращающиеся со скоростью < 2 м/с, могут быть погружены в масляную ванну на глубину до 1/3 и более радиуса ко�леса. Для редуктора применяют смазку погружением в масляную ванну зубьев, и смазка всех зубчатых колес осуществляется разбрызгиванием.

Для смазки цепной передачи принимаем пластическую смазку ЦИАТИМ-221, ГОСТ9433-60, предназначенную для узлов трения и сопряженных поверхностей: “металл-металл” и “металл-резина”, работающих в интервале температур от –60 до +1500С в агрессивных средах.

Подшипники приводного вала целесообразно смазывать индивидуально густой (пластичной) смазкой. В этом случае подшипник закрывают с внутренней стороны защитным или маслосбрасывающим кольцом. Свободное пространство внутри подшипникового узла заполняют густой смазкой. Через каждые три месяца производят добавку свежей смазки, а через год – разборку, промывку узла и сборку со свежей смазкой. В крышках подшипников для подвода смазки выполняют канавки, а на торце делают один-два паза. В стаканах также выполняют канавки и сверлят одно-два поперечных отверстия. Для смазки подшипников, валов принимаем пластичную смазку ЦИАТИМ-201, которую закладываем в подшипники при сборке.Для подачи в подшипники густой смазки при эксплуатации уже применяют пресс-масленки по ГОСТ 19853-74. Смазка подается под давлением специальным шприцем.

7 Краткое описание порядка сборки и работы привода

Порядок сборки привода описывается по сборочным чертежам.

В начале в шпоночный паз вала электродвигателя закладывается шпонка и в осевом направлении насаживается левая полумуфта. Затем электродвигатель устанавливают на раму и наживляют болтовые соединения. На быстроходный вал редуктора посредством шпонки насаживают правую полумуфту, устанавливают редуктор на раму и соединяют полумуфты в осевом направлении путём перемещения редуктора по раме. Закрепляют редуктор и двигатель на раме при помощи болтовых соединений.

В шпоночный паз тихоходного вала редуктора закладывают шпонку, насаживают ведущую звездочку цепной передачи в осевом направлении. Затем на один конец приводного вала посредством шпонки устанавливают ведомую звездочку, закрепляют её при помощи концевой шайбы, болта и штифта. Натяжение цепи цепной передачи осуществляется уменьшением числа звеньев цепи.

При сборке привода в шарикоподшипники валов закладываем пластичную смазку ЦИАТИМ-201.

После установки всех элементов привода осуществляется монтаж защитных кожухов выполняется контроль уровня масла в редукторе и смазка открытой цепной передачи.

Крутящий момент от вала электродвигателя передаётся на входящий вал редуктора через муфту, далее крутящий момент передаётся от тихоходного вала редуктора на приводной вал через цепную передачу.

При работе привода не допускается резкий шум и стук. Недопустимо попадание различного сырья на детали и узлы привода, необходимо постоянно поддерживать в чистоте и порядке рабочее место.

8 Требования ТБ при обслуживании привода

Важную роль в обеспечении безопасной эксплуатации оборудования принадлежит его конструкции, оснащенной необходимой контрольно-измерительной аппаратурой, приборами безопасности, блокировочными устройствами, автоматическими средствами сигнализации и защиты, позволяющими контролировать соблюдение нормальных режимов технологического процесса, а также исключающими возможность возникновения аварий и несчастных случаев.

В процессе работы категорически запрещается техническое обслуживание привода (устранение неполадок, доливка или смена масла в редукторе, смазка цепной передачи и т.д.).

Конструкция привода должна обеспечивать безопасную эксплуатацию. Элементы механической и электрической части машины выполняются в требуемом климатическом исполнении. В обязательном порядке устанавливается защитное заземление. Привод защищают от попадания капельной влаги посредством установки кожухов.

Цепная передача и муфта привода снабжаются защитными кожухами.

Привод устанавливается на прочное, тщательно выровненное основание. В обязательном порядке раму привода закрепляют анкерными болтами во избежание смещения от заданного проектного положения в процессе эксплуатации.

Расположение и установка оборудования в технологическом цехе осуществляется с соблюдением следующих условий: последовательность расстановки оборудования по технологической схеме, обеспечение удобства и безопасности обслуживания и ремонта, максимального естественного освещения и поступления свежего воздуха.

9 Список используемых источников

- Методические указания к курсовому проекту по курсу «Детали машин и основы конструирования» для студентов специальностей Т.05.04. и Т.05.07., «Кинематический расчет привода» / В.Г. Харкевич, В.А. Кеворкянц. – Могилев, 1999.

- Анфимов М.И. Редукторы. Конструкции и расчет: Альбом – 4-е изд., перераб. и доп. – М.: Машиностроение, 1993. – 464 с.: ил.

- Методические указания к курсовому проекту по курсу «Прикладная механика» для студентов технологических специальностей в 2-х частях, часть 1. / В.А. Кеворкянц, В.Н Попов, А.Е Покатилов. – Могилев, 2006.

- Детали машин в примерах и задачах: [Учебное пособие Д 38 / С.Н. Ничипорчик, М.И. Корженцевский, В.Ф. Калачев и др.]; Под общ. Ред. С.Н. Ничипорчика. – 2-е изд. – Мн.: Выш. школа, 1981 – 432 с., ил.

- Методические указания к курсовому проекту по курсу «Детали машин и основы конструирования» для студентов специальностей Т.05.04.00 и Т.05.07.00 / «Расчет зубчатых передач» / В.Г. Харкевич, В.А Кеворкянц - Могилев, 1999.

- Методические указания к курсовому проекту по курсу «Прикладная механика» для студентов технологических специальностей в 4-ех частях./ В.А. Кеворкянц, А.Е. Покатилов – Могилев, 1991. – часть 2.

- Анурьев В.И. Справочник конструктора машиностроителя, 3 том. – 8-е изд. перераб. и доп. Под ред. И.Н. Жестковой. – М.: Машиностроение 2001 г. – 864 с.

- Методические указания к расчетно-графическим и контрольным работам по дисциплине Прикладная механика раздела «Детали машин», для студентов технологических специальностей /В.А.Шуляк, М.А.Киркор–Могилев,2009-45с.

Привод цепного конвейера