Система керування тягового електропривода електровоза ВЛ-11

Реферат

Пояснювальна записка до дипломної роботи

с.__ рис.__ , табл.___ , додатків___ , джерел___.

Об’єкт розробки – система керування тягового електропривода електровоза ВЛ-11.

Мета роботи: розробка і дослідження системи керування тягового електропривода електровоза ВЛ-11 в умовах ВАТ «Укрзалізниця», що повинно забезпечувати суттєву економію електроенергії в час, покращені режими пуску і зупинки потужного приводного обертача електродвигуна, полегшення в керуванні. При цьому модернізація системи керування повинна пройти з найменшими капітальними витратами.

Дане впровадження повинне забезпечувати зниження споживаної потужності на 10 –15 % за рахунок поліпшення технологічних процесів, а також зменшення зношування основного устаткування за рахунок плавних пусків, можливість комплексної автоматизації систем.

Мета досягається за рахунок застосування регульованого електроприводу постійного струму з відповідним законом керування.

Ефективність від впровадження складатиме ________тис. грн.

Результати роботи можуть бути використані на підприємстві під час модернізації електрообладнання та в навчальному процесі.

Ключові слова: широтно-імпульсний перетворювач, двигун, цифрові регулятори, мікроконтролер, економічний ефект.

Зміст

Вступ 8

Розділ 1. Характеристика електромеханічної системи, її роль в

технологічному процесі, постановка задачі проектування 10

- Загальний вид електровозу, конструкція, кінематика, технічні

характеристики електровозу 11

- Режим роботи, завдання керування, вимоги до

електропривода електровозу 21

- Обґрунтування й вибір системи електропривода 22

Висновки 28

Розділ 2. Вибір обладнання електромеханічної системи і аналіз статичних режимів електропривода 29

2.1 Розрахунок потужності електропривода електровоза ВЛ-11 30

2.2 Складання схеми заміщення, математичне описання і розрахунок швидкісних і механічних характеристик 48

2.3 Розрахунок енергетичних характеристик розімкненої САК 53

Висновки 55

Розділ 3. Обґрунтування, вибір і дослідження якісних показників САК електропривода 56

3.1 Обґрунтування та вибір структури САК електропривода 57

3.2 Розрахунок параметрів регуляторів 64

3.3 Дослідження динамічних режимів САК електропривода 69

Висновки 77

Розділ 4. Вибір технічних засобів реалізації САК і конструкторська розробка елементів (блоків, вузлів) САК 78

4.1 Розробка системи управління тяговим електроприводом електровозу 79

4.2 Широтно-імпульсний перетворювач М-ПП-200М-У2 81

Висновки 83

Розділ 5. Автоматизація технологічних процесів на базі електромеханічної системи (ЕМС) 84

5.1 Системи вирівнювання нагрузок тягових двигунів 85

5.2 Розробка алгоритмів мікропроцесорної системи керування транспортним засобом 94

Висновки 99

Розділ 6. Енергетика системи електропривода, електропостачання і енергозбереження 100

6.1 Енергетика системи електропривода електропостачання та енергозбереження 101

6.2 Розрахунок енергетичних показників тягової мережі залізничної лінії 105

6.3 Розрахунок енергетичних показників тягової мережі з використанням дванадцятифазної схеми перетворювача 117

Висновки 123

Розділ 7. Розробка заходів з безпечної експлуатації електротехнічної

установки 124

7.1 Аналіз умов праці машиніста електровозу 125

7.2 Природне освітлення 127

7.3 Розрахунок природного освітлення 131

7.4 Розрахунок штучного освітлення 133

7.5 Розрахунок пожежної сигналізації 134

Висновок 139

Розділ 8. Техніко-економічне обґрунтування прийнятих технічних

рішень 140

8.1 Визначення техніко-економічних показників до впровадження технічного рішення 141

8.2 Розрахунок капітальних витрат на будівництво споруд 141

8.3 Розрахунок капітальних витрат на придбання електромеханічного обладнання 143

8.4 Режим роботи, розрахунок штату та фонду заробітної плати по депо

8.5 Розрахунок витрат на матеріали 149

8.6 Визначення собівартості грн./1000т км брутто 150

8.7 Розрахунок економічної ефективності технічного рішення спеціального питання дипломного проекту 151

8.8 Строки та організація робіт по впровадженню проектованого заходу

8.9 Техніко-економічні показники 158

Висновки 160

Підсумки 161

Література 162

Вступ

Електровоз — неавтономний локомотив, що приводиться в рух електродвигунами, встановленими у ньому і одержує електроенергію із зовнішньої електромережі через тягові підстанції і контактну мережу або від акумуляторів, встановлених на електровозі.

ВЛ11 – модернізований магістральний вантажний електровоз багатосекційного формування з покращеною системою управління. Є модифікацією електровоза ВЛ10 і призначений для експлуатації на вантажонапружених електрифікованих ділянках залізниць з шириною колії 1520 мм і з напругою 3000 В.

Все обладнання електровоза розраховане на надійну роботу при напрузі в контактної мережі від 2200В до 4000В, Зміна температури навколишнього повітря поза кузова допускається від -50 до +40°С при вологості повітря 90%, вимірювалася при температурі 27° С. Експлуатація електровоза допускається на висоті не більше 1200 м над рівнем моря.

Кузов електровоза обтічної форми, складається з двох однакових секцій. Кожна секція з однією кабіною являє собою суцільнометалеву конструкцію з несучою рамою, зварену з прокатних та гнутих профілів і листів вуглецевої сталі.

Кожна секція кузова спирається на два двовісні візки з допомогою люлечного підвішування, що зменшує горизонтальні прискорення на кузові й бічний тиск електровоза на шлях. Люлечне підвішування служить для передачі вертикального навантаження від кузова на раму візки і поперечних зусиль між кузовом і рамою.

Для гасіння вертикальних коливань кузова встановлені гідравлічні гасителі.

Ресорне підвішування складається з листової ресори, шарнірно підвішеною до нижньої частини букси, і спіральних циліндричних пружин, встановлених між опорами.

На електровозі встановлено вісім тягових електродвигунів типу ТЛ-2К1 з послідовним збудженням в режимі тяги. Для поліпшення робочих характеристик електродвигуна застосована компенсаційна обмотки якоря. Система вентиляції незалежна, аксіальна, з подачею вентильованого повітря зверху в колекторну камеру і викидом вгору з протилежного боку уздовж осі двигуна.

На електровозі застосована дистанційна система управління. Апаратура електрична забезпечує управління тяговими двигунами як в моторному, так і в рекуперативному режимах.

Захист електричних ланцюгів тягових двигунів і допоміжних машин від струмів короткого замикання проводиться швидкодіючим вимикачем типу БВП-5-02.

Захист тягових двигунів від струмів короткого замикання в режимі рекуперативного гальмування виконується швидкодіючим контактором БК-78Т.

На електровозі встановлені апарати захисту електровоза від буксування, перевантаження, атмосферних і комутаційних перенапруг.

Для вирівнювання напруги генераторів управління всіх секцій електровоза встановлено агрегат панелі управління АПУ-009.

РОЗДІЛ 1

Характеристика електромеханічної системи, її роль в технологічному процесі, постановка задачі проектування

1.1.Загальний вид електровозу, конструкція, кінематика, технічні характеристики електровозу.

Електровоз ВЛ11 уперше був випущений в 1975 р. Тбіліським електровозобудівним заводом ім. В. І. Леніна по проекту Спеціального проектно-конструкторського бюро виробничого об'єднання "Электровозостроитель". Серійний випуск електровозів початий з 1978 р. Завод випускає електровози ВЛ11 у двосекційнім виконанні. Вони можуть бути сформовані із трьох секцій, а також працювати по системі багатьох одиниць (два двосекційні електровози). Основні технічні дані електровозів ВЛ11 наведені в таблиці. 1.1

Кузов, екіпажна частина, пневматичне й значна частина електричного встаткування електровоза ВЛ11 уніфіковані з електровозами ВЛ10 і ВЛ10у. На рисунку.1.1 наведені тягові характеристики електровоза ВЛ 11.

Зварена конструкція кузова з несучою рамою має достатню міцність і твердістю. По кінцях кузова розташовані кабіни керування зі збільшеним обсягом. З метою теплозвукоізоляції обшивка кабіни керування виконана із застосуванням сучасних полімерних матеріалів. Усередині кабіни встановлені пульти керування, обладнання для опалення, вентилятори, радіостанція, локомотивна сигналізація й інше встаткування, що створює зручності для обслуговування електровоза. Скло кабіни широке, встановлені пневматичні склоочисники, обдуваються в зимовий час теплим повітрям, що забезпечує гарну видимість шляху й контактної мережі при будь-яких погодних умовах. Товщина скла 15 мм.

Таблиця 1.1 - Основні технічні дані електровоза ВЛ11.

|

Показники |

Значення показників при числі секцій в електровозі |

||

|

Осьова формула |

2(2о-о) |

3(2о-2о) |

4(2о-2о) |

|

Напруга на струмоприймачі |

3 кВ |

||

|

Потужність на валах тягових двигунів |

|||

|

годиного режиму |

5360 кВт |

8040 кВт |

10720 кВт |

|

тривалого режиму |

4600 кВт |

6900 кВт |

9200 кВт |

|

Сила тяги |

|||

|

годиного режиму |

387 кН |

581 кН |

774 кН |

|

тривалого режиму |

314 кН |

471 кН |

628 кН |

|

при швидкості 100 км/год і найбільшому ослабленні збудження |

137 кН |

206 кН |

274 кН |

|

Швидкість |

|||

|

Конструкційна |

100 км/год |

||

|

годиного режиму |

48,7 км/год |

||

|

тривалого режиму |

51,2 км/год |

||

|

К.к.д. тривалого режиму |

0,88 |

||

|

Передатне відношення зубчастої передачі |

88/23 |

||

|

Натиск колісної пари на рейку |

225 кН |

||

|

Діаметр колеса |

1250 мм |

||

|

Найменший радіус проходження кривих при швидкості 10км/год |

125 м |

||

|

Довжина електровоза по осях автозчеплення |

32880 мм |

49260 мм |

65760 мм |

|

Електричне гальмування |

рекуперативне |

Рисунок 1.1 - Тягові характеристики електровоза ВЛ11.

У середній частині кожної секції розташована високовольтна камера, обгороджена розсувними сітчастими щитами й дверми. Розташування електричних апаратів забезпечує зручний до них доступ для огляду й ремонту. Двері й щити огородження камер мають блокування, що забезпечують відкриття дверей і щитів тільки при опущеному струмоприймачі. Електроустаткування, піддане в процесі роботи інтенсивному нагріванню, має примусове охолодження. Повітря для охолодження встаткування подається по повітропроводу від відцентрового вентилятора.

Електричною схемою електровоза передбачено три з'єднання тягових електродвигунів: послідовне (С), послідовно-паралельне (СП) і паралельне (П). Нормально в тяговому режимі застосовують послідовно-паралельне й паралельне з'єднання тягових електродвигунів. Послідовне з'єднання тягових електродвигунів застосовують тільки при обмеженні швидкості руху й маневровій роботі. Діапазон регулювання швидкості розширений завдяки застосуванню на ходових позиціях ослаблення збудження тягових електродвигунів (75, 55, 43, 36%).

Для забезпечення високої плавності тяги при перемиканні тягових електродвигунів з послідовно-паралельного на паралельне з'єднання й назад у силові ланцюги електровоза включені діоди.

Електричною схемою передбачена можливість контролю режиму роботи секцій електровоза й дистанційного перемикання ланцюгів на аварійний режим роботи при ушкодженні тягових електродвигунів.

Рекуперативне гальмування здійснюється за схемою циклічної стабілізації із противовозбудженням, його можливо застосовувати на всіх трьох з'єднаннях обмоток якорів тягових електродвигунів. Крім рекуперативного гальмування, електровоз обладнаний гальмами із пневматичним н ручним керуванням.

Живлення ланцюгів керування постійним струмом 50±2 В здійснюється від генератора й акумуляторної батареї з елементами КН-125, установлюваними на кожній секції. Стабілізація напруги на затисках генератора керування проводиться безконтактним електронним регулятором напруги.

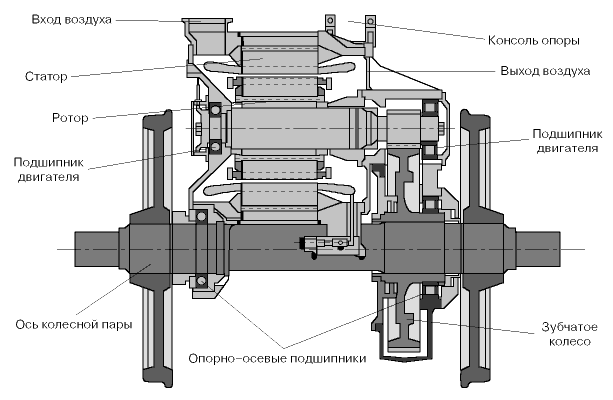

На електровозі встановлені тягові електродвигуни ТЛ-2К1 потужністю годинного режиму 670 кВт, що мають опорно-осьове підвішування. Обертаючий момент від тягового електродвигуна на колісну пару передається двосторонньої одноступінчастої циліндричної косозубой зубчастою передачею.

Конструкція електровоза забезпечує зручний монтаж і демонтаж устаткування, апаратів, приладів, вільний доступ до них при технічнім обслуговуванні в експлуатації.

Металеві частини електровоза, крім поверхонь тертя, захищені від корозії фарбою або металевими антикорозійними покриттями. Дерев'яні деталі покриті або просочені протигнильними складами.

Загальний вид електровоза ВЛ-11 зображено на рисунку.1.2

- Ревун ТС-15

- Апарати в кабіні

- Струмоведучий косинець

- Опорний ізолятор

- Розрядник

- Шина

- Струмоприймач

- Головне введення

- Дросель помехоподавляющий

- Роз'єднувач високовольтний

- Блок індуктивних шунтів

- Блок пускових резисторів

- Блок апаратів №2

- Панель керування

- Блок мотор компресор

- Антена радіостанції

- Санвузол

- Перехідний майданчик

- Ящик ЗИПА

- Коробка розеток межсекційного з'єднання

- Повітророзподільник

- Перетворювач НБ-436В

- Агрегат мотор компресора для підйому струмоприймача

- Панель заземлення

- Відцентровий вентилятор Ц13-50 №8

- Дешифратор

- Блок апаратів №1

- Акумуляторна батарея

- Головні резервуари

Рисунок 1.4 - Загальний вид тягового привода електровоза ВЛ-11

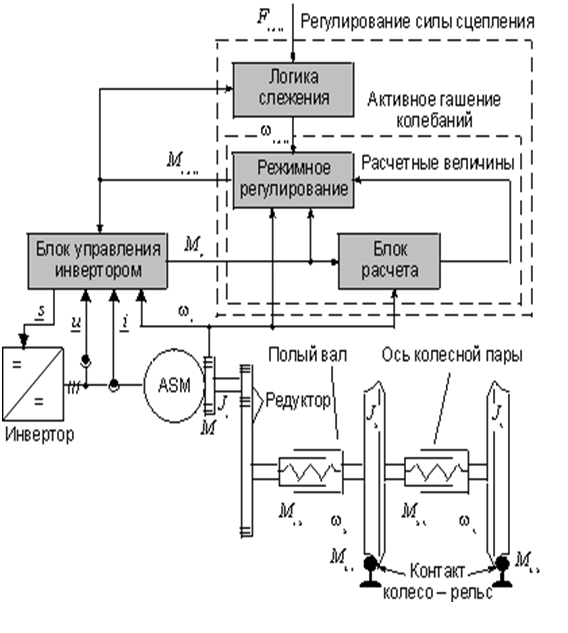

Рисунок 1.5 - Кінематична схема тягового привода електровоза ВЛ-11

де i - вектор струму статора;

u - вектор напруги на статорі;

s - сигнал керування;

ASM – тяговий двигун;

J1, J2, J3 - моменти інерції відповідно редуктора, першого й другого коліс моторної осі;

ML1, ML2 - навантажувальні моменти на першому й другому колесах.

- Задачі керування, вимоги до електроприводу

При керуванні електровозом необхідно забезпечити рух у відповідності з діями машиніста електровозу. При цьому повинна підтримуватися необхідна швидкість руху і її стабілізація, прискорення при розгоні та уповільнення при гальмуванні. Тяговий електропривод повинен обмежувати максимальну швидкість і максимальний струм тягових двигунів, необхідну автоматику керування електровозом, сигналізацію і захист електрообладнання.

Умови роботи електрообладнання електровоза характеризуються значним діапазоном температури навколишньої середи, вологістю, пилом, вібрацією і поодинокими ударами та прискореннями, що впливає на надійність роботи обладнання електровозу. Режим роботи електровоза характеризується частими включеннями і виключеннями тягових двигунів, що включені паралельно і послідовно, значними коливаннями навантаження, тягового струму і нагрівом електрообладнання.

Таким чином, до електроприводу електровоза пред'являються наступні вимоги:

- для тягового двигуна необхідно використовувати двигуни послідовного збудження;

- діапазон регулювання швидкості D = 50;

- конструкційна швидкість 100 км/год:

- маса електровозу 184000 кг ;

- діаметр коліс 1250 мм;

- довжина електровозу 34880 мм;

- осьова характеристика 2 (2о - 2о)

- Обґрунтування й вибір системи електропривода

Найбільше поширення в промисловості одержали електричні двигуни двох видів: змінного струму - трифазні асинхронні й постійного току - колекторні з різними способами збудження.

Двигуни, які можуть бути використані в якості тягових на електровозі, повинні задовольняти як мінімум двом вимогам. Насамперед вони повинні допускати можливість регулювання в широких межах частоти обертання. Це дозволяє змінювати швидкість руху поїзда. Крім того, необхідно мати можливість регулювати в широкому діапазоні силу тяги, тобто обертаючий момент, що розвивається двигуном. Двигуни електровоза повинні забезпечувати значну силу тяги під час рушання поїзда, його розгону, при подоланні крутих підйомів і т.п. і знижувати її при більш легких умовах руху.

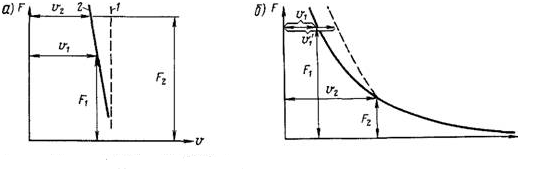

Рисунок 1.6 а) Жорстка та б) м’яка тягові характеристики.

Зображені на рис 1.6, а тягові характеристики. У випадку твердої характеристики потужність, споживана двигунами є рівна добутку сили тяги на швидкість. Різке збільшення споживаної потужності приводить до необхідності підвищення потужності як самих двигунів, так і тягових підстанцій, збільшення площі перетину контактної підвіски, що пов'язане з витратами коштів і дефіцитних матеріалів. Уникнути цього можна, забезпечивши характеристику двигуна, при якій зі збільшенням опору руху поїзда автоматично знижувалася б його швидкість, тобто так звану м'яку характеристику (рис 1.6, б). Вона має вигляд кривої, названою гіперболою. Двигун з такою тяговою характеристикою працював при незмінній потужності. Однак при русі важких складів на крутих підйомах, коли необхідна більша сила

тяги, поїзди переміщалися б з дуже низькою швидкістю, тим самим різко обмежуючи пропускну здатність ділянки залізної дороги. Приблизно такою характеристикою мають тепловози, тому що потужність їх тягових двигунів обмежена потужністю дизеля.

Потужність, що розвивається тяговими двигунами електровоза, практично не обмежена потужністю джерела енергії. Тому при створенні електровозів прагнуть одержати характеристику, показану на рис 1.6, б штриховою лінією. Електровоз, обладнаний двигунами з такою характеристикою, може розвивати значну силу тяги на крутих підйомах при порівняно високій швидкості. Потужність, споживана тяговими двигунами в умовах більших сил тяги, підвищується, але це не приводить до різких перевантажень живильної системи.

Трифазні асинхронні двигуни найпоширеніші. Простота обладнання й обслуговування, висока надійність, низька вартість, нескладний пуск. Однак, як відомо, частота обертання асинхронного двигуна майже постійна й мало залежить від навантаження, вона визначається частотою підходящого струму й числом пара полюсів двигуна. Тому регулювати частоту обертання таких двигунів, а отже, і швидкість руху поїздів можна тільки зміною частоти живильного струму й числа пара полюсів, що важко здійснити. Тому асинхронні двигуни донедавна майже не застосовували на електровозах.

Завдяки розвитку напівпровідникової техніки виявилося можливим створити перетворювачі однофазного змінного струму в змінний трифазний і регулювати їхню частоту. Це дозволило побудувати електровози, на яких у якості тягових використовуються трифазні асинхронні двигуни. Абсолютно тверду характеристику (див. мал. рис 1.6, а) має синхронний двигун.

Обмотка збудження може бути включена паралельно обмотці якоря (рис. 1.7, а) і послідовно з нею (рис 1.7, б). Такі двигуни називають відповідно двигунами паралельного й послідовного збудження. Використовують також двигуни, у яких є дві обмотки збудження - паралельна й послідовна. Їх називають двигунами змішаного збудження (рис. 1.7, в). Застосовують і незалежне збудження: обмотка збудження живиться від автономного (незалежного) джерела енергії (рис. 1.7, г).

Рисунок 1.7 - Способи збудження двигунів постійного струму

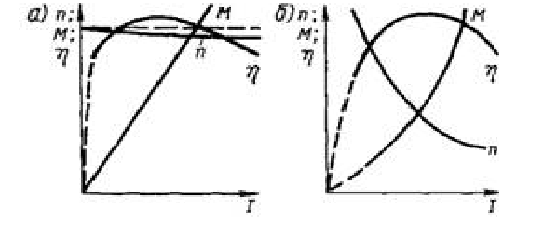

Для двигунів з паралельним збудження можна вважати, що струм збудження не змінюється зі зміною навантаження. Приблизно такі ж характеристики будуть мати двигуни з незалежним збудження, якщо не змінюється струм збудження.

Розглянемо характеристики для двигуна з послідовним збудження (див. рис. 1.7, б). У такого двигуна магнітний потік залежить від навантаження, по обмотці збудження проходить струм якоря. Частота обертання якоря обернено пропорційна потоку і при збільшенні струму якоря, а значить і магнітного потоку, різко зменшується (рис. 1.8, б). Обертаючий момент двигуна, навпаки, різко зростає, тому що одночасно збільшуються струм якоря й залежний від нього магнітний потік збудження.

Рисунок 1.8 Електромеханічні характеристики двигунів з паралельним та послідовним збудженням.

У дійсності магнітний потік небагато зменшується внаслідок дії, що розмагнічує, реакції якоря. У випадку невеликих навантажень магнітний потік зростає пропорційно току, а обертаючий момент, - пропорційно квадрату струму

якоря. Якщо навантаження збільшується значно, струм двигуна зросте настільки , що настане насичення його магнітної системи. Це приведе до того, що частота обертання буде знижуватися вже меншою мірою . Але тоді почне більш інтенсивно зростати струм, а виходить, і споживана з мережі потужність. При цьому швидкість руху поїзда трохи стабілізується. Залежності частоти обертання якоря, що обертає

моменту й коефіцієнта корисної дії) від споживаного двигуном струму називають електромеханічними характеристиками на валу тягового двигуна при незмінній напрузі, подводимом до тягового двигуна, і постійної температури обмоток 115°С.

Однак двигуни послідовного збудження мають і досить істотний недолік - електровози з такими двигунами схильні до буксування, що іноді переходить у розносне. Цей недолік особливо різко виявився після того, коли маса поїзда стала обмежуватися розрахунковим коефіцієнтом зчеплення. Тверда характеристика в значно більшій мері сприяє припиненню буксування, тому що в цьому випадку сила тяги різко знижується навіть при невеликім ковзанні і є більше шансів на відновлення зчеплення. До недоліків тягових двигунів послідовного збудження ставиться й те, що вони не можуть автоматично переходити в режим електричного гальмування: для цього необхідно попередньо змінити спосіб збудження тягового двигуна.

Зі збільшенням розмірів перевезень і потужності електровозів значно зростають тягові струми, а отже, втрати напруги й електроенергії в контактній мережі. У зв'язку із цим на найбільш вантажонапружених ділянках залізниць , електрифікованих на постійному струмі напругою 3000 В, виникають обмеження в руху поїздів. Щоб уникнути цього, доводиться збільшувати площу перетину контактної підвіски, число підстанцій, що пов'язане з більшими грошовими витратами, а головне - зі збільшенням споживання дефіцитних матеріалів, наприклад міді.

У випадку застосування систем імпульсного регулювання виходить істотна економія електроенергії, особливо для електрорухомого складу, що працює із частими зупинками. Економія досягається внаслідок усунення реостатного пуску й застосування рекуперативного гальмування до низьких швидкостей, поліпшення використання зчіпної ваги в результаті усунення коливань сил тяги й гальмування, властивих східчастому регулюванню.

Імпульсне регулювання напруги дозволяє докорінно змінити схему силових ланцюгів електровоза, а також ланцюгів керування. Можливість регулювати напруга, підходящю до тягових двигунів електровозів постійного струму, робить непотрібними перегрупуваннями двигунів.

Крім того, безперервна трансформація напруги, здійснювана в перетворювачі, дозволяє на виході його стабілізувати струм і напруга, підходящю до тягових двигунів, незалежно від напруги в контактній мережі. Тим самим полегшує автоматизація процесів пуску й електричного гальмування, а також здійснення автоведения поїздів, у результаті чого поліпшується використання тягових і гальмових засобів електрорухомого складу.

Для перетворення постійної напруги одного значення в напругу іншого значення застосовують спеціальні імпульсні перетворювачі, виконані на базі тиристорів. Ці перетворювачі періодично підключають тягові двигуни до контактної мережі на короткі проміжки часу. Таким чином, електрична енергія до двигунів надходить у вигляді короткочасних імпульсів.

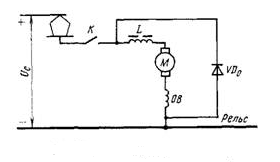

Рисунок. 1.9 - Принципова схема імпульсного управління тяговим двигуном.

Спеціальне обладнання, що працює як ключ (на рис. 1.9. ключ умовно зображений у вигляді роз'єднувача), періодично приєднує тяговий двигун до контактного проведення й потім відключає його. Послідовно з тяговим двигуном включений дросель для згладжування пульсацій струму, а паралельно двигуну - діод, називаний зворотним. Замикання й розмикання ключа відбуваються з періодом повторення. Протягом проміжку часу К ключ замкнуть, в іншу частину часу - він розімкнутий (рис 1.10, а). Середнє значення напруги на тяговому двигуні залежить від співвідношення величин

Рисунок 1.10 - Діаграми миттєвих значень напруги ти струму при імпульсним (а), широтно-імпульсном (б), частотно-імпульсном (в) регулюванні.

Отже, змінюючи значення, можна регулювати середнє значення напруги, подводимого до двигуна. Якщо, зберігаючи незмінним період, змінювати інтервал , протягом якого до двигуна підводить напруга контактної мережі, то одержимо так зване широтно-імпульсне регулювання (рис 1.10, б).

Залишаючи постійним інтервал і змінюючи період проходження імпульсів , одержують частотно-імпульсне регулювання (рис 1.10, в).

Коли ключ, (див. рис. 1.10) замкнуть, електрична енергія з контактної мережі споживається тяговим двигуном і одночасно запасається в дроселі. Струм двигуна в цей період збільшується. Після розмикання ключа струм підтримується енергією, запасеної в дроселі. При цьому електричне коло, що полягає із дроселя й двигуна, замикається через некерований вентиль.

Тому що в цей період у ланцюг не надходить енергія від зовнішнього джерела, струм убуває. Як бачимо, струм двигуна те зростає, то убуває, тобто пульсує. Визначивши відповідним розрахунками необхідні частоту імпульсів і індуктивність дроселя одержують прийнятну для роботи двигуна форму струму (див. рис 1.10).

Отже зупиняємося на функціональній схемі позиційного електропривода за системою ШІП-Д

Рис. 1.11 - Функціональна схема позиційного електропривода за системою ШІП-Д

Висновки

При виконанні даного розділу було зроблено:

1) Загальний вид електровозу, конструкція, кінематика, технічні характеристики електровозу;

2) Описаний режим роботи, завдання керування, вимоги до електропривода електровозу;

3) Обґрунтовано й вибрано систему електропривода.

РОЗДІЛ 2

Вибір обладнання електромеханічної системи і аналіз статичних режимів електропривода

2.1 Розрахунок потужності електропривода електровоза ВЛ-11.

Для електротранспорту потужність двигуна розраховується за формулою:

де – коефіцієнт запасу;

– маса зчеплення, кг;

– прискорення вільного падіння;

– коефіцієнт зчеплення,

– швидкість, м/с,

– к.к.д. механізму.

Підставляючи вихідні дані в формулу отримаємо:

Так як в електровозі 8 двигунів, то отриману потужність необхідно розділити на 8:

Для початку знайдемо швидкість обертання двигуна :

,

Розрахуємо момент двигуна:

Розрахуємо силу тяги двигуна:

M-момент двигуна

K- передаточне число редуктора

R- радіус колеса

Сумарна сила тяги двигунів становить:

Fтяг.сум=Fтяг*8=377972 Н

Для Вашего електровоза вибираємо двигун ТЛ-2К1 з такими параметрами наведеними у таблиці 2.1

Таблиця 2.1 – Параметри двигуна ТЛ-2К1

|

№ |

Найменування |

Позначення |

Параметри |

Одиниці виміру |

|

1 |

номінальна потужність |

|

670 |

кВт |

|

2 |

номінальна напруга |

|

1500 |

В |

|

3 |

номінальний струм |

|

480 |

А |

|

4 |

номінальна частота обертання |

|

790 |

|

|

5 |

опір обмотки якоря |

|

0.0317 |

Ом |

|

6 |

опір обмотки додаткових полюсів |

|

0.0356 |

Ом |

Вибираємо широтно-імпульсного перетворювача постійного струму виходячи з номінальної напруги, номінального і максимального струму двигуна по каталогам:

Вихідні дані:

;

;

Ud =3000, B - напруга живлення;

Uдв=1500, B - номінальна напруга двигуна;

Ір =480 А - розрахунковий струм двигуна;

Nd =8 шт. - число двигунів;

tq=8 мкс - час вимикання тиристора;

T=6, м/с - швидкість охолодного повітря;

ta=40, ос - температура навколишнього повітря.

=0,85 - розрахунковий коефіцієнт заповнення для побудови діаграми струмів і напруг

k=1,4 - коефіцієнт комутаційної здатності (надійності)

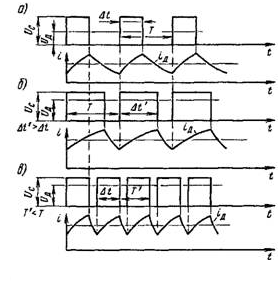

Структура систем перетворення енергії, застосовуваних на електричному рухливому складі визначається, у загальному випадку родом струму й рівнем напруги живильної мережі, схемою перетворювача й видом тягового двигуна.

На рисунку 2.1 зображена функціональна схема системи регулювання напруги, використовуваної на електровозах постійного струму.

У процесі пуску тягових двигунів за допомогою імпульсного перетворювача змінюють величину середньої напруги на їхніх затисках від деякої мінімальної до номінальної величини.

Рисунок 2.1- Функціональна схема системи регулювання напруги

Підставляючи вихідні дані в формулу отримаємо:

nд=/=

Число паралельних гілок

Підставляючи вихідні дані в формулу отримаємо:

aд=/=

Опір обмоток тягового двигуна потужністю понад 500 кВт:

- коефіцієнт експлуатаційного перевантаження

=1,3…1,5

Приймемо =1,4

Підставляючи всі дані в формулу (7) отримаємо:

Кількість послідовна з'єднаних тягових двигунів у кожній з паралельних гілок визначає вид функціональної схеми. При цьому необхідно мати на увазі, що після виходу на автоматичну характеристику напруга на затисках двигуна повинне бути номінальним.(рис 2.2)

Рисунок 2.2 - Силова схема системи електропривода електровоза ВЛ11

На Рис. 2.3. Надана принципова схема перетворювача

Рис. 2.3. - Принципова схема перетворювача

VS1 – головний теристор

Ck – комутуючий конденсатор

Lk – комутуючий реактор

VS2 – комутуючий теристор

VD1 – комутуючий діод

VD2 – діод цепи подготовительной перезарядки Ck

VD0 – зворотній діод

Lc – сглаживающий реактор

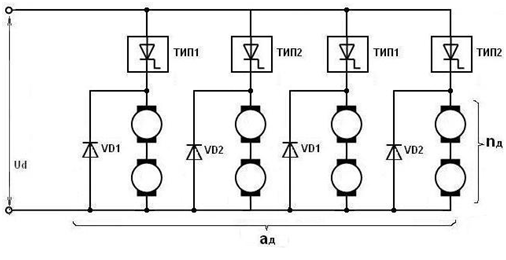

Початковий стан схеми:

VS1 і VS2 замкнені, напруга комутуючого конденсатора рівно вхідному, струм навантаження протікає за рахунок енергії накопиченої в котушках індуктивності по контуру - ТД-ОВ-VD0-Lk-Lc.

При подачі сигналу керування на VS1:

Тиристор VS1 включається й відбувається заміщення струму в ланцюзі діода VD0. Коли струм тиристора VS1 буде дорівнює току навантаження ін, діод VD0 закриється й навантаження приєднує до джерела живлення. Крім того, утворюється контур перезарядження комутуючого конденсатора.

Контур перезарядження комутуючого конденсатора:

За час власних коливань контуру Lk-ck конденсатор перезаряджається до зазначеної полярності. При цьому струм через головний тиристор дорівнює сумі струмів: iVS1=Iн+ic(t)

Для запирання тиристора VS1 відмикається тиристор VS2:

Конденсатор Ck починає розряджатися, у результаті чого струм через тиристор знижується до нуля й він закривається. Після закриття тиристора VS1 конденсатор продовжує перезаряджатися по іншому контуру.

Контур перезарядження конденсатора при закритому VS1:

Струм конденсатора починає знижуватися й при досягненні значення струму навантаження діод VD1 закривається. Але напруга на конденсаторі усе ще менше вхідної напруги. Отже утворюється контур дозаряда конденсатора.

Контур дозаряда конденсатора:

Як тільки напруга на конденсаторі буде рівно вхідному, закриється тиристор VS2 і схема повернеться у вихідний стан. Конденсатор буде заряджений до вхідної напруги й зазначеної полярності.

У широтно-імпульсних перетворювачах електричного рухливого складу на основі одноопераційних тиристорів необхідно використовувати швидкодіючі тиристори. У цьому випадку можуть бути отримані параметри перетворювача, що забезпечують розміщення його на електровозі.

а заданим часом вимикання з урахуванням напруги живлення й струму навантаження вибираю тиристор і діод

ТАИ143-630- тип тиристора

ДЧ333-400 - тип діода

Згідно схеми наведеної на рис 1.13. необхідно розрахувати ємність комутуючого конденсатора.

Для запирання тиристора в базовій схемі перетворювача передбачений комутаційний вузол, що містить конденсатор (СК), реактор (LК), діод, включений тиристору, що паралельно вимикається (VD2), і комутуючий

тиристор (VS2), відмикання якого визначає початок комутаційного процесу.

Для запирання тиристора необхідно виконати дві умови:

- знизити прямий струм через тиристор до нуля;

- надати тиристору час, необхідне для відновлення замикаючих властивостей;

На рис. 1.14.: зображені діаграми зміни струму й напруги на обкладках конденсатора з моменту включення комутуючого тиристора (струм Ip навантаження ухвалюється незмінним по величині)

Інтервали часу на мал.1.4.5:

t1… t2 -заміщення струму в тиристорі, що защіпається;

t2… t4 -схемний час вимикання тиристора;

t4… t5 -дозаряд комутуючого конденсатора струмом навантаження.

Рисунок 2.4 Діаграми зміни струму й напруги на обкладках конденсатора

Ємність комутуючого конденсатора.

Досвід показує, що величина ємності конденсатора мінімальна, якщо коефіцієнт комутаційної здатності становить 1,4-1,65

– хвильовий опір

контуру

- - коефіцієнт зниження напруги при підготовчому перезаряді конденсатора.

=0,8…0,9

–найменша напруга джерела живлення.

В інтервалі схемного часу вимикання до тиристора VS1 прикладається незначна зворотна напруга (порядку 1В). Враховуючи це, беручи до уваги швидкість наростання напруги на тиристорі й розкид параметрів вузла комутації вводять коефіцієнт , рівний 3. Тоді:

Підставляючи дані в формулу 12 отримаємо:

Вибираю тип конденсатора задовольняючого моїм умовам

РСТ-2-2 12 У2 UНК=3150 В, f=800 Гц, С=2,12 мкФ

Кількість паралельна з'єднаних конденсаторів для одержання необхідної ємності:

Nck =Ck/C

Значення округляється убік більшого цілого

Nck=2,1/2,12=

Тоді: Ск=С* Nck= 2,12*1=2,12 мкф

Визначення кількості послідовно з'єднаних груп конденсаторів по напрузі.

Номінал напруги на 1 конденсаторнім складанні Uсб =Udmax/ Nгр але повинне виконаються умова Ucсб< Uнк

Udmax=k1*Ud

де k 1-коефіцієнт перевищення напруги живлення, викликаний коливаннями напруги в контактній мережі k1=1,3-1,4

Підставляючи дані в формулу 15 отримаємо:

Udmax=*= В

Кількість груп у послідовнім складанні( значення округляється убік більшого цілого).

Nгр= Udmax/ Uнк =/3150=2

Uсб=/2=2025 В < Uнк

Тому що при послідовнім з'єднанні ємність конденсаторного складання поменшається в Nгр раз, те їхній ланцюжок необхідно з'єднати в Nгр паралельних галузей (в 2).

Розрахунки індуктивності реакторів вузла комутації.

Індуктивність комутуючого контуру:

Підставляючи дані в формулу 17 отримаємо:

Вибираю тип реактора задовольняючого моїм умовам.

Тип реактора– ДК-6, Lk= 25 мкГн

Lk=7*L6=7*=175 мкГн

Індуктивність перезарядного реактора, що забезпечує припустиму швидкість наростання струму тиристора:

де UCmax=1,3*Ud=1,3*3000=3900 В

Згідно схеми наведеної на рис 1.13. необхідно розрахувати вхідний та вихідний фільтр.[8]

Вплив на лінії зв'язку оцінюється величиною напруги шуму Uш (1,0…2,5мВ) і еквівалентної напруги, що заважає, Uэм, у контактній мережі, яке створює в сусідній схемі такі ж перешкоди, як дійсна напруга.

– діюче значення напруги окремої гармонійної складової,,

– коефіцієнт акустичного впливу.

Вищі гармонійні складові споживаного струму впливають на обладнання, яке визначається еквівалентним струмом, що заважає.

– діюче значення змінної складової струму мережі,

– діюче значення струму окремої гармонійної складовій.

- ухвалюється рівним 100 мА.

Для зменшення пульсацій струму мережі застосовують вхідні фільтри, що полягають із реакторів і конденсаторів

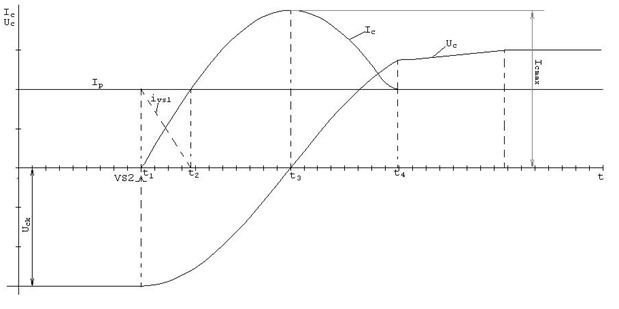

У даному перетворювачі використовуємо фільтр (рис 2.5.) Зміна напруги на конденсаторі та струм реактора показані на рис. 2.6

Рисунок 2.5 – Фільтр перетворювача

Рисунок 1.16 - Напруга на конденсаторі та струм реактора

У межах кожного інтервалу часу періоду регулювання можна без значної погрішності замінити гармонійну функцію Uc(t) на прямолінійні відрізки.

– середня величина напруги на конденсаторі ;

– струм через робочий тиристор в інтервалі часу принимаем постоянным.

Не враховуючи втрати в перетворювачі й уважаючи, що

,

можна записати для середніх значень напруги на навантаженні й струму, споживаного з мережі:

; ,

– струм, споживаний з мережі.

При виключеному робочому тиристорі середній струм мережі дорівнює току заряду конденсатора фільтра. Тоді повна зміна напруги на конденсаторі за інтервал дорівнює:

|

; |

|

; |

Максимальна величина пульсацій напруги конденсатора фільтра може бути визначена з умови:

Підставляючи значення у вираження одержуємо:

|

; |

Ємність конденсатора й індуктивність реактора для одного перетворювача

визначають по формулах:

Для розрахунків можна прийняти ,

Тому що від одного вхідного фільтра харчуються через Nпр. перетворювачів кілька груп тягових двигунів, причому, головні тиристори відмикаються зі зрушенням за часом на T/Nпр..

Власна частота фільтра:

Для виключення виникнення резонансних коливань у контурі "конденсатор фільтра - мережа " необхідно виконати умову: .

43,2<2/3*317, що задовольняє умові

Розрахунок вихідного фільтру

При імпульснім регулюванні напруги струм навантаження (тягових двигунів) має пульсуючий характер. Вищі гармонійні складові впливають на втрати у двигуні, погіршуючи кпд. Розмах пульсації струму визначають із вираження:

де Lс, Lя – індуктивність реактора, що згладжує, і обмотки якоря.

р – число пар полюсів двигуна (p=2), і 0,6 для компенсованого й некомпенсованого двигуна відповідно, – кругова частота обертання двигуна

.

n = 850 об/хв

= с-1

Приймемо , p=2

Підставляючи дані в формулу отримаємо:

Приймаючи величину и , визначаємо значення індуктивності L.

Тоді індуктивність реактора, що згладжує, з урахуванням числа послідовно включених якорів nя

Lc=135-2*16,9= 101,2 мГн.

Захисні елементи для тиристорів і діодів.

Для вирівнювання струмів при паралельнім з'єднанні використовують дільники струму, многотактные й багатофазні схеми.

Рівномірний розподіл напруги по послідовно включеним досягається за рахунок активних у статичних і ємнісних дільників напруги в динамічних режимах. Швидкість наростання напруги й струму обмежується r-з- д ланцюгами, що насичуються реакторами (рисунок 2.7).

Рисунок 2.7 – Схема захисту

2.2 Складання схеми заміщення, математичне описання і розрахунок швидкісних і механічних характеристик

До незмінної частини структурної схеми відносять: перетворювач, двигун, датчик струму, швидкості, положення, напруги тощо.

Необхідно розрахувати:

kп,Тп – коефіцієнт підсилення і стала часу перетворювача;

kг,Тг – коефіцієнт підсилення і стала часу ротора;

Rе, Те – опір і електромагнітна стала часу якірного ланцюга двигуна;

kФ, Тм – коефіцієнт е.р.с. двигуна і електромеханічна стала часу електропривода;

kдс, , kдш – коефіцієнт датчика струму і швидкості.

Коефіцієнт підсилення перетворювача визначається:

де Uтпном – номінальна вихідна напруга перетворювача. Номінальна напруга керування приймається Uк = 12 В.

Стала часу перетворювача Tп = 0,01 с.

Опір якірного ланцюга системи ШІП-Д:

,

Індуктивність якірного ланцюга системи ШІП-Д:

де ,

де

де – коефіцієнт компенсованості двигуна;

– кутова швидкість двигуна;

Електромагнітна стала часу електропривода визначається:

Коефіцієнт е.р.с. двигуна визначається:

Електромеханічна стала часу електропривода визначається:

де – сумарний момент інерції двигуна і механізму,

де – кратність моменту інерції.

Коефіцієнт датчика струму визначається:

,

де – максимальний струм якоря двигуна;

– коефіцієнт допустимого перевантаження за струмом.

Коефіцієнт датчика швидкості визначається:

,

де – максимальна швидкість двигуна.

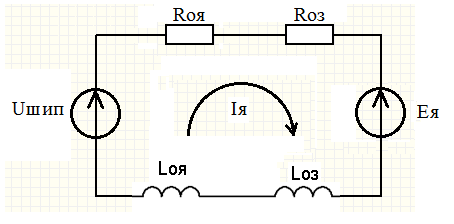

На рисунку 2.8 зображена схема заміщення двигуна з послідовним збудженням.

Рисунок. 2.8 Схема заміщення двигуна з послідовним збудженням.

Математично цю схему можна виразити у наступному вигляді:

Швидкісна характеристика електропривода за системою ШІП-Д визначається:

де kмдв – коефіцієнт моменту двигуна послідовного збудження,

,

де -момент статичний двигуна;

kзал – коефіцієнт залишкової е.р.с. двигуна послідовного збудження,

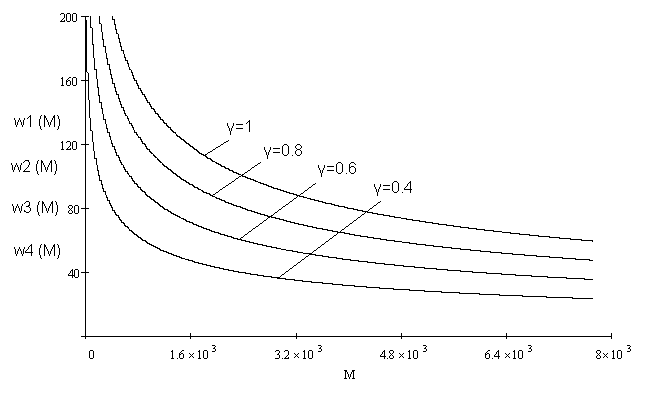

Згідно формули побудова швидкісних характеристик виконується для 3-4 значень шпаруватості, наприклад, =1.0; 0.8; 0.6; 0.4.,побудованих в програмі MATCad

Рисунок .2.9 - Швидкісні характеристики електропривода при різних

значеннях .

Механічна характеристика визначається виразом :

Побудова механічних характеристик виконується для 3-4 значень шпаруватості, наприклад, =1.0; 0.8; 0.6; 0.4. побудованих в програмі MATCad

Рисунок .2.10 - Механічні характеристики електропривода при різних

значеннях .

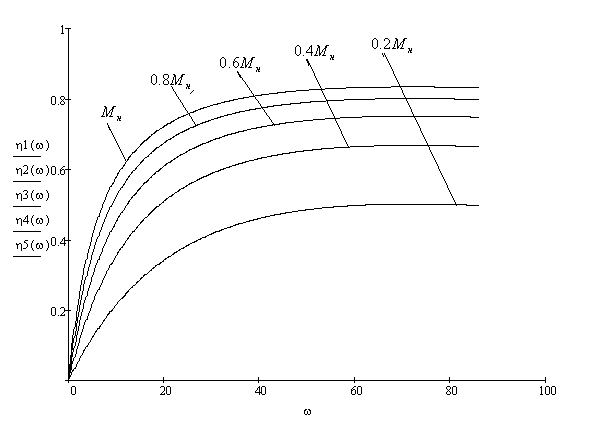

2.3 Розрахунок енергетичних характеристик розімкненої САК

Коефіцієнт корисної дії електропривода розраховується за виразом:

де P – загальні втрати потужності у системі електропривода, які визначаються:

Постійні втрати потужності визначаються:

де – коефіцієнт механічних втрат.

Змінні втрати потужності визначаються за формулою (45):

Рисунок.2.11 - Графік залежності при різних значеннях моменту М.

Висновки

При виконанні даного розділу було зроблено:

1) Розраховані потужності і вибрані тягові двигуни та інші елементи системної частини;

2) Складена схема заміщення, математично описані і розраховані швидкісні і механічні характеристики;

3) Розраховані енергетичні характеристики розімкненої САК.

РОЗДІЛ 3

Обґрунтування, вибір і дослідження якісних показників САК ЕП

3.1 Обґрунтування та вибір структури САК ЕП

Зміна режиму роботи тягового електропривода на рухомому складі забезпечується системою керування, що здійснює:

– підключення тягових двигунів до контактної мережі при пуску;

– плавне або східчасте регулювання напруги, яке підводиться до двигунів;

– плавне або східчасте регулювання збудження тягових двигунів;

– перемикання двигунів на режим електричного гальмування;

– перемикання з одного виду гальмування на іншій, наприклад з рекуперативного на реостатне, з реостатного на механічне;

– вимикання тягових двигунів - перехід на вибіг з режиму тяги або гальмування;

– реверсування напрямку обертання двигунів для зміни напряму руху рухомого складу;

– відключення двигунів або частини їх при аварійних режимах;

– аварійне відключення однієї з рухомих одиниць (при роботі із системи багатьох одиниць).

Східчасте регулювання напруги на тяговому двигуні здійснюється як зміною сходинок реостатів у колі двигунів, так і перегрупуванням їх з послідовного на паралельне з'єднання. Останнє може виконуватися на рухомому складі з декількома двигунами. На рухомому складі тролейбуса й трамвая перегрупування двигунів здійснюють рідко, тому що ця операція істотно ускладнює систему керування й не є обов'язковою для виконання основних режимів роботи рухомого складу.

Системи керування двигунів залежно від способу регулювання напруги розділяються на реостатні й безреостатні, залежно від виду регулюючих пристроїв - на східчасті й плавні, від способу керування електричними на системи безпосереднього керування й системи непрямого або дистанційного керування, за принципом керування - на автоматичні й неавтоматичні.

Реостатні системи керування в режимі пуску забезпечують регулювання напруги двигуна зміною опору пускового реостата, що включає послідовно із двигуном.

Безреостатні системи керування (тиристорно-імпульсні системи) забезпечують регулювання напруги двигуна подачею на нього імпульсів напруги постійної амплітуди, ширина й (або) частота яких може мінятися за необхідним законом.

У східчастих системах керування зміна середньої напруги на двигунах відбувається сходинками, причому так, щоб струм у тягових двигунах (отже, сила тяги) мінявся в заданих межах від деякого найменшого значення до найбільшого. У плавних або безступінчастих системах зміна середньої напруги на двигунах відбувається плавно (або дуже дрібними сходинками). У таких системах струм і сила тяги в процесі регулювання напруги підтримуються практично постійними.

Система керування, при якій всі операції по керуванню тяговими двигунами виконуються одним апаратом — контролером, що приводять у дію безпосередньо водієм, називається системою безпосереднього керування, а контролер — силовим контролером. Контролер безпосереднього керування (силовий) зазвичай має два вали й управляється двома рукоятками: головною й реверсивною. За допомогою головної рукоятки виконують всі основні операції керування: включення й вимикання тягових двигунів, поступове виведення пускогальмівних реостатів, перегрупування тягових двигунів, ослаблення збудження двигунів, перемикання електричної схеми з тягового режиму на гальмовий і назад.

За допомогою реверсивної рукоятки змінюють напрямок руху вагона (реверсують тягові двигуни), відключають ушкоджену групу тягових двигунів і збирають схеми аварійного режиму, а також «замикають» контролер. Між головним і реверсивним валами встановлюють механічні блокування, що охороняють електричне устаткування від ушкодження при неправильному

порядку виконання операцій керування. Безпосереднє керування характеризується простотою апаратів керування й застосовується на тепловозах з невисокими прискореннями і гальмуваннями.

Система керування, при якій всі необхідні перемикання в ланцюзі тягових двигунів здійснюються спеціальними апаратами — індивідуальними або груповими контакторами, керованими за допомогою контролерів керування, називається системою непрямого керування. При непрямому (дистанційному)

керуванні машиніст управляє апаратами силового ланцюга на відстані за допомогою контролерів керування. У цьому випадку процес керування значно полегшується, тому що для приведення в дію контролера керування потрібно значно менше зусилля в порівнянні із силовим контролером безпосереднього керування.

Непрямі системи керування дозволяють створювати електричні схеми з більш складним функціональним взаємозв'язком електричних апаратів, здійснювати автоматичний захист електроустаткування, а також заміняти складні механічні блокувальні пристрої більше простими й надійними — електричними. Ці системи простіше піддаються автоматизації. Система непрямого керування з індивідуальними контакторами одержала широке поширення на тепловозах. До непрямих групових систем керування відносяться такі системи, у яких виведення сходинок пускогальмівних реостатів, регулювання збудження, а іноді й перегрупування двигунів виконуються груповим апаратом - реостатним контролером.

У випадку використання групових та індивідуальних апаратів непряма система керування називається змішаною.

На електричному рухомому складі міського електричного транспорту групові системи застосовують переважно при автоматичному керуванні.

При автоматичному керуванні регулювання процесів пуску й гальмування (виведення сходинок пускового й гальмового реостатів, регулювання збудження і т.п.) відбувається без участі машиніста, що тільки включає й виключає ланцюги керування або задає інтенсивність режиму пуску або гальмування.

Системи керування рухомого складу з автоматичним пуском і гальмуванням у порівнянні з неавтоматичними системами забезпечують одержання більш високих швидкостей повідомлення завдяки можливості істотного підвищення прискорень і гальмувань, а отже, зменшення витрати електроенергії при однаковій швидкості повідомлення; збільшення плавності процесів пуску й електричного гальмування; усунення ударних зусиль і перевантажень, які можуть виникнути при неправильних діях водія; полегшення праці водія й збільшення безпечності руху, тому що свою увага водій може в більшій мірі зосередити на вуличному русі. Роль автоматизації керування особливо зростає у зв'язку з підвищенням інтенсивності руху й швидкостей повідомлення.

При неавтоматичному керуванні плавний пуск виходить при середньому прискоренні трамвайних вагонів і тролейбусів менш 1 м/с2. У випадку автоматичного керування це прискорення досягає 1,5—1,8 м/с2.

Сучасні системи керування повинні відповідати наступним загальним вимогам:

– забезпечувати керування тяговими двигунами в процесах пуску й гальмування автоматично з мінімальною участю водія;

– операції на вибір режиму роботи тягових двигунів повинні здійснюватися автоматично або водієм.

В останньому випадку вони повинні виконуватися операціями, які легко запам’ятовуються , і простими засобами (рукоятками або педалями контролера керування). Причому одночасно не можна використати більше однієї рукоятки й педалі;

– всі рукоятки й педалі керування повинні мати взаємне блокування, що виключає помилкові дії при керуванні й забезпечує при будь-яких умовах більш безпечний режим гальмування;

– відмова в роботі якого-небудь електричного апарата не повиненна приводити до неправильного виконання команди керування водія, наприклад,

пуску замість гальма або руху назад замість руху вперед і т.п.;

– електроустаткування систем керування тяговими двигунами і його монтаж повинні бути надійними, мати зручний доступ для контролю й обслуговування;

– система керування повинна мати по можливості найменшу масу, розміри й вартість..

Системи стабілізації швидкості й моменту підрозділяються за родом струму або типу двигуна й перетворювача на системи електроприводів постійного і змінного струму, за принципом дії – на безперервні (аналогові) і переривчасті (дискретні), за принципом регулювання – на статичні й астатичні.

За структурою системи стабілізації швидкості й моменту електроприводів виконуються трьох видів: із проміжним (підсумовуючим) підсилювачем; з незалежним регулюванням параметрів; з підлеглим регулюванням параметрів.

Рисунок. 3.1- Структурні схеми систем електропривода.

а – із проміжним (підсумовуючим) підсилювачем; б – з незалежним регулюванням параметрів; в – з підлеглим регулюванням параметрів.

У системі із проміжним (підсумовуючим) підсилювачем для

регулювання параметрів системи Y1, Y2, …, Yn, відповідних елементів електропривода E1, Е2, …, Еn використаються безперервні й затримані (з відсіченнями) зворотні зв'язки. Відсічення у зворотні зв'язки вводяться для виключення дії зв'язків при певних значеннях параметрів. Сигнали зворотних зв'язків U0,c1, U0,c2,, …, U0,cn підсумовуються із задающим сигналом Uз на вході підсилювача А, який служить також для підвищення коефіцієнта підсилення системи. Задающий сигнал, визначає зазвичай вихідний параметр системи (швидкість), але тільки при безперервному зворотному зв'язку, а при зв'язках з відсічками вихідний параметр визначається задающим сигналом і напругою відсічки. Це викличе певні труднощі при використанні задатчиків й особливо при

регулюванні декількох параметрів.

Тому в таких системах зазвичай використається регулювання тільки одного параметра (зазвичай швидкості). Настроювання якості регулювання в таких системах здійснюються компромісно для різних параметрів, тому що незалежне настроювання кожного параметра тут неможливе.

В системі з незалежним регулюванням параметрів регулювання здійснюється паралельно. Кожному регульованому параметру відповідає свій регулятор (А1, А2, …, Аn) і свій сигнал завдання (Uз1, Uз2, …, Uзn). У такій системі в кожен момент часу регулюється тільки один параметр. Це забезпечує логічний перемикаючий пристрій ЛПП, що підключає на вхід системи вихід регулятора, вплив якого в цей момент часу є визначальним. Подібні системи у вітчизняній промисловості не застосовуються через складність ЛПП й переваг третього виду систем.

У системі з підлеглим регулюванням параметрів регулювання здійснюється послідовно. Кожному регульованому параметру відповідає свій регулятор (А1, А2, …, Аn), а сигнал, що задає, кожного наступного регульованого параметра відповідає виходу попереднього регулятора. Тому регулювання кожної координати підлягає регулюванню попередньої. Система з підлеглим регулюванням дозволяє налаштовувати кожен параметр окремо, починаючи із внутрішнього, і робити це незалежно від налаштування

зовнішнього параметра. У таких системах просто здійснюється обмеження значень параметрів шляхом обмеження вихідного сигналу попереднього параметра

Обираємо систему керування з підлеглим регулюванням параметрів.

|

Рис 3.2 - Структурна схема позиційного електропривода за системою ШІП-Д. |

3.2 Розрахунок параметрів регуляторів

Розрахунок регулятора струму.

Відповідно рисунку 3.2 необхідно розрахувати параметри наведених на схемі регуляторів

При розрахунку регулятора струму нехтують зворотнім зв’язком за е.р.с.

Контур струму двигуна налагоджується на модульний оптимум (МО), через що передавальна функція регулятору струму визначається:

де Re ,Te – опір і стала часу якірного ланцюга двигуна ;

Тк – некомпенсована стала часу, яка для системи ШІП-Д без внутрішнього контуру напруги Тк = Тп;

kк – коефіцієнт передачі об’єкту регулювання, який для системи ШІП-Д без внутрішнього контуру напруги kк = kп =125;

kдс =0.024– коефіцієнт датчика струму.

Приймаючи ємність регулятора по зворотному зв’язку струму , можна знайти:

Вхідні опори регулятора струму по завданню і зворотному зв’язку визначаються:

Підставляючи в формулу значення отримаємо:

Рисунок .3.2 - Схема регулятора струму

Для подальших розрахунків передавальна функція замкненого контуру струму приймається у вигляді:

де Tс =2 Tк –стала часу контуру струму.

Розрахунок регулятора швидкості.

Передавальна функція регулятора швидкості для модульного оптимуму визначається:

де Тм – електромеханічна стала часу електропривода;

kдш , kдс – коефіцієнти датчиків швидкості і струму.

Приймаючи , визначаємо опір зворотного зв’язку регулятора швидкості:

Рисунок.3.3 - Схема П-регулятору швидкості.

Аналіз статичних характеристик замкненої системи керування

Рівняння системи з урахуванням дії сигналу управління Uзш і сигналу навантаження IсRe має вид:

У випадку використання регулятора ерс у наведеному рівнянні замість Gрш необхідно вставити Gре.

Рішення рівняння відносно у статичному режимі (p = 0) має вид для статичних систем (з П-регулятором):

де - сигнал управління;

- коефіцієнт датчика швидкості;

- стала часу контуру струму;

- магнітний потік двигуна;

- номінальний струм двигуна;

- стала часу електропривода.

Змінюючи при різних значеннях отримуємо графіки:

Рисунок.3.4. - Швидкісна характеристика двигуна при різних значеннях .

Для номінального значення просадка швидкості дорівнює

Таке значення просадки нас задовольняє.

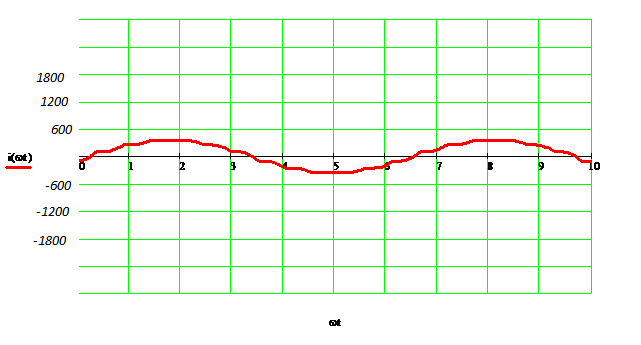

3.3 Дослідження динамічних якісних показників САК ЕП

Згідно структури схеми складаємо математичну модель за допомогою програмного пакету Matlab де використаємо наступні типи блоків:

- Step- одинична-ступінчаста дія;

- Transfer Fcn – передавальна функція;

- Constant – константа;

- Gain – підсилювач;

- Sum – суматор;

- Scope – осцилограф.

Модель має два контури: контур струму, контур швидкості. Для моделювання регуляторів обираємо елемент Discrete PID Controller. Для досягнення необхідної якості перехідний процесів необхідно дещо змінити параметри регуляторів. Остаточні значення цих параметрів: 1) регулятор швидкості: ; 2) регулятора струму: ,;

Модель має два контури: контур струму, контур швидкості. Для моделювання регуляторів обираємо елемент Discrete PID Controller. Для досягнення необхідної якості перехідний процесів необхідно дещо змінити параметри регуляторів. Остаточні значення цих параметрів: 1) регулятор швидкості: ; 2) регулятора струму: ,;

Висновки

При виконанні даного розділу було зроблено:

- Обґрунтована та вибрана структура САК ЕП;

- Розраховані параметри регуляторів;

- Досліджені динамічні якісні показники САК ЕП;

РОЗДІЛ 4

Вибір технічних засобів реалізації САК ЕП і конструкторська розробка елементів САК

4.1 Розробка системи управління тяговим електроприводом електровозу.

ШІП – широтно-імпульсний перетворювач

СУШІП – система управління ШІП

001-199 - силові ланцюги

201-299 – допоміжні ланцюги

301-399 – ланцюги управління

401-499 – ланцюги управління токоприймачами та апаратами захисту

501-699 – ланцюги управління тяговими електродвигунами

701-799 – ланцюги управління допоміжними машинами

801-899 – ланцюги сигналізації

901-999 – ланцюги освітлення

100,200,300,400,500,600,700,800,900 – земля.

К1- лінійний контактор

ПКТ- гальмівний перемикач

L1 – дросель

Рз1-розмикач

ВБ1-швидкодіючий вимикач

РДф1-диференційне ре ллє

ПкС – контактний перемикач

R2- пусковий резистор

ПкГ – груповий перемикач

РТ35- катушка ре ллє перевантаження

ПкД1- контактний перемикач тягових двигунів

ПкР – контакт реверса

При піднятому струмоприймачі секції А струм проходить по ланцюгу: струмоприймач Пк1, провід 001, дросель L1, провід 002, роз'єднувач Рз1, провід 003 і по високовольтній шині в секцію А, швидкодіючий вимикач БВ, провід 008, диференціальне реле РДФГ контакт перемикача Пкс, провід 009, контакт лінійного контактора К1, провід 011, пусковий резистор R2, провід 018, контакт контактора К1 групового перемикача Пкг, провід 021, пусковий резистор , провід 028, контакт лінійного контактора К18, провід 031, котушка реле перевантаження РТ35 тягових електродвигунів, провід 032, контакт перемикача тягових двигунів Пкд1, провід

033, контакт реверсора Пкр, провід 034, якоря тягових електродвигунів М1 і М2, провід 036, контакт реверсора Пкр, провід 041, контакт гальмового перемикача Пкт, провід 042. Далі ланцюг розгалужується на дві. Перший ланцюг: обмотка збудження тягового електродвигуна М1, провід 044, контакт гальмового перемикача Пкт, провід 045, обмотка тягового електродвигуна N12, провід 046, контакт гальмового перемикача Пкт і провід 047. Другий ланцюг: контакт контактора К31, провід 061, котушка 3-2 індуктивного шунта ГЗ і провід 047. Далі струм проходить по ланцюгу: контакт перемикача тягових двигунів Пкд1, провід 048, контакт контактора 4 групового перемикача Пкг, провід 076, контакт лінійного контактора К19, провід 077, котушка реле перевантаження РТ36 тягових електродвигунів, провід 078, контакт перемикача тягових двигунів Пкд2, провід 079, контакт реверсора Пкр, провід 080, якоря тягових електродвигунів МЗ і М4, провід 082, контакт реверсора Пкр, провід 084, контакт гальмового перемикача Пкт, провід 092 і далі по двом ланцюгам.

4.2 Широтно-імпульсний перетворювач М-ПП-200М-У2

Перетворювач призначений для перетворення постійної напруги 3кВ контактної мережі в багатоканальну систему напруги для плавного пуску і регулювання зворотів асинхронних електродвигунів вентиляторів і компресорів, живлення ланцюгів управління, заряду акумуляторної батареї, живлення обмоток збудження тягових двигунів в режимі рекуперації, живлення ланцюгів кондиціонування і виконаний на базі силових IGBT модулів виробництва ВАТ "Електровипрямляч".Вживання перетворювача дозволяє відмовитися від машинних генераторів, підвищити надійність роботи допоміжного устаткування, понизити рівень шумів і витрату електроенергії за рахунок частотного регулювання. Економія електроенергії - не менше 30%.

Таблиця 4.1 – Технічні параметри ШІПа.

|

Вхідна напруга контактної мережі, В |

3000±500 |

|

Номінальний тривалий вихідний струм, (эфф.) А |

500±5% |

|

Кратність форсування по струму протягом 20 хв. |

1,5 |

|

- К.П.Д., %, не менее 95 |

95 |

|

- габариты (длина х глубина х высота), мм |

2580х850х1300 |

Умови експлуатації

- верхнє значення граничної робочої температури навколишнього повітря +60°С;

- нижнє значення граничної робочої температури навколишнього повітря -50°С;

- висота над рівнем морить не більше 1400 м.

Висновки

При виконанні даного розділу було зроблено:

- Розроблена система управління тяговим електроприводом електровозу;

- Описаний широтно-імпульсний перетворювач типу М-ПП-200М-У2.

РОЗДІЛ 5

Автоматизація технологічних процесів на базі електромеханічної системи

5.1 Системи вирівнювання нагрузок тягових двигунів

Величина нерівномірності розподілу навантажень може скласти до 30-40%, аж до роботи одного із двигунів у генераторному режимі. Таким чином, зводяться до нуля всі переваги многодвигательного електропривода. Щоб уникнути перекосу навантажень (якщо немає системи вирівнювання їх) доводиться вибирати електропривод із запасом потужності, щоб запобігти перегріву одного із двигунів (більш навантаженого).

Міркуючи про нерівномірність розподілу навантажень, необхідно врахувати й те, що в сучасних системах електропривода з підлеглим керуванням і послідовною корекцією контролюється струм якоря лише одного із двигунів (кожного). Величина цього струму враховується регулятором струму, а струм другої машини залишається безконтрольним.

У цей час двухдвигательном електроприводі потужністю до 500-1000 кВт не використовують спеціальних схем або обладнань для вирівнювання навантажень, тому що:

- уведення опору в ланцюг якоря двигуна постійного струму приводить до додаткових втрат енергії;

- спеціальні схеми вирівнювання навантажень, які застосовуються для потужних машин (більш 1000 кВт), досить складні й дуже здорожують електропривод.

Тому при потужностях до 1000 кВт вихід з положення бачать у завищенні потужності двигунів двухдвигательного електропривода. Надлишок потужності покриває нерівномірність розподілу навантажень. Однак у цьому випадку добре (хоча й дорого) лише в перший період експлуатації електропривода. Потім у міру росту продуктивності робочої машини й збільшення інтенсивності роботи електропривода запас потужності поступово "з'їдається", і його вже не вистачає. Це особливо відчувається в сучасних швидкодіючих вентильних електроприводах з універсальними блоковими системами регулювання й підлеглим керуванням.

Як уже вказувалося, вирівнювання навантажень у двухдвигательном електроприводі можна здійснити, змінюючи опору якірного ланцюга або магнітні потоки двигунів.

При зміні RЯ - більші втрати на rдоб, а зміна Ф більш перспективне, тому що при такому способі вирівнювання електропривод буде більш економічний.

У двигунах середньої й великої потужності економічно доцільно вирівнювати навантаження у двухдвигательном електроприводі впливом на магнітні потоки, створювані в обмотках збудження.

З'ясуємо тепер деякі принципові питання про можливі й необхідні способи регулювання магнітного потоку у двухдвигательном електроприводі.

2 Електромеханічні характеристики двухдвигательного електропривода при зміні магнітних потоків двигунів

Впливати на магнітні потоки двох паралельно включених двигунів з метою вирівнювання їх навантажень можна двома способами:

- міняючи магнітний потік одного (кожного) із двох двигунів;

- міняючи одночасно магнітні потоки двох двигунів, що на перший погляд представляється більш складним.

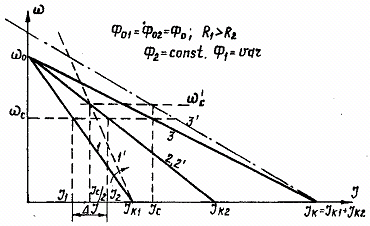

Розглянемо електромеханічні характеристики двухдвигательного електропривода, які будуть у цих випадках, уважаючись для простоти й наочності міркувань, що до початку регулювання RЯ1>RЯ2 і Ф1=Ф2.

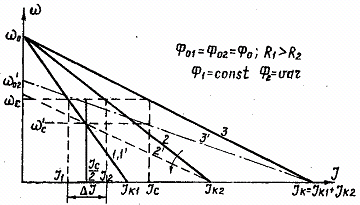

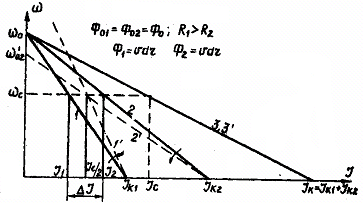

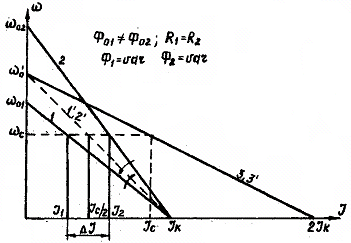

На рисунку.5.1 і 5.2 показані статичні електромеханічні характеристики двухдвигательного електропривода для випадку, коли потоки машин до регулювання рівні між собою (Ф01=Ф02=Ф03), а опору якорів різний (R1>R2).

Рисунок 5.1

Рисунок 5.2

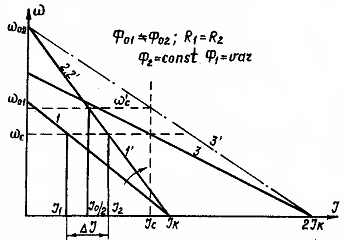

На мал. 5.3 і 5.4 показані електромеханічні характеристики при R1=R2 і Ф01>Ф02. Вплив на магнітний потік лише однієї з машин (на рисунку 5.1 і 5.2 - зміна потоку Ф1, на рисунку. 5.3 і 5.4 - зміна потоку Ф2) приводить до зсуву спільної електромеханічної характеристики 3 у нове положення 3', що при незміннім сумарнім навантаженні R=const викликає зміна швидкості приводу. У цьому випадку регулятор швидкості в автоматичній системі керування двухдвигательным електроприводом повинен забезпечить сталість швидкості не тільки при можливих коливаннях навантаження, але й при змінах магнітного потоку порушення однієї з машин у процесі вирівнювання якірних струмів. Це вимагає від системи керування більшого резерву напруги для регулювання. Недоліком системи вирівнювання якірних струмів шляхом впливу на магнітний потік лише однієї з машин є також необходимость в этом случае изменения возбуждения в большом диапазоне, что снижает быстродействие системы на выравнивание нагрузок.

Рисунок 5.3

Рисунок 5.4

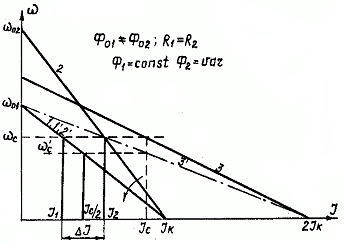

3 Електромеханічні характеристики двухдвигательного електропривода при інверснім регулюванні магнітних потоків двигунів

На на рисунку. 5.5 і 5.6 показані електромеханічні характеристики при вирівнюванні струмів якорів за рахунок одночасної зміни магнітного потоків порушення двох двигунів.

Рисунок 5.5

Рисунок 5.6

Як видне із цих малюнків, при зміні Ф1 і Ф2 спільна електромеханічна характеристика не міняється, і процес вирівнювання струмів не супроводжується зміни швидкості приводу, тобто відсутні зазначені раніше недоліки, властиві системам вирівнювання із впливом на магнітний потік порушення однієї з машин.

При впливі на магнітні потоки двох машин діапазон зміни Ф1 і Ф2 удвічі менше, і тому процес вирівнювання навантажень буде менш инерционен.

Таким чином, розгляд електромеханічних характеристик дозволяє зробити висновок про недоцільність застосування тільки таких систем вирівнювання навантажень у двухдвигательном електроприводі, у яких проводиться зміна потоків порушення одночасно у двох машинах.

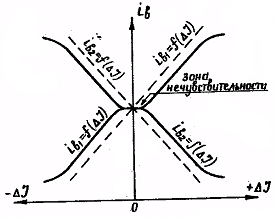

Система вирівнювання повинна реагувати на різницю струмів якорів

I=I1-I2) і у функції цієї різниці забезпечувати інверсне (inversio - перекидання, перестановка - панцира.), тобто одночасне й симетричне в протилежних напрямках регулювання струмів порушення ів1 і ів2 паралельно включених електричних машин. Інверсне регулювання потоків порушення буде й при незначній відмінності в кривих намагнічування двигунів. Ідеальні характеристики такого інверсного регулювання линейны (пунктирні лінії на рисунку 5.7), а реальні мають нелінійні ділянки й зону нечутливості, ширина якої залежить від параметрів елементів системи вирівнювання й від типу застосовуваного збудника.

Рисунок 5.7

Для характеристик інверсного регулювання, показаних на рисунку 5.7, слушне співвідношення

(2.1)

(2.1)

де ів0 - початкове значення струму порушення при I=0;

ДО - коефіцієнт пропорційності, дорівнює тангенсу кута нахилу характеристики до осі абсцис.

В (2.1) знак "+" ставиться до струму ів1, а знак "-" - до струму ів2.

4 Функціональні схеми діючих систем інверсного регулювання

Розглянемо основні зі схем вирівнювання якірних струмів, застосовуваних у двухдвигательных електроприводах великої потужності (наприклад, головні приводи прокатних станів) і на їхній основі порівняльного аналізу з'ясуємо найкращий розв'язок такого завдання.

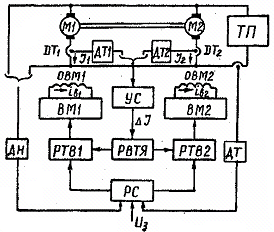

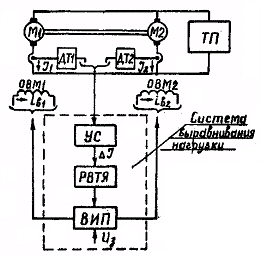

На рисунку 5.8 показана функціональна схема вирівнювання, у якій кожна з обмоток збудження ОВМ1 і ОВМ2 паралельно з'єднаних двигунів М1 і М2 харчується від окремих збудників ВМ1 і ВМ2, у якості яких у сучасному автоматизованому електроприводі використовується керований тиристорний перетворювач ТП.

Рисунок 5.8

Збудники ВМ1 і ВМ2 двигунів одержують сигнали керування від регуляторів струмів порушення РТВ1 і РТВ2, входи яких підключені до регулятора швидкості РС і регулятору вирівнювання струмів якорів РВТЯ. Останній працює у функції різниці I струмів якорів. Ця різниця формується обладнанням порівняння ВУС, на входи яких подаються сигнали від датчиків струмів ДТ1 і ДТ2. У схемі передбачені зворотні зв'язки по напрузі (від датчика ДН) і струму (від датчика ДТ) тиристорного перетворювача ТП, що харчує якірні ланцюги двигунів. Уставка струму порушення міняється напругою, що задає, UЗ. Схема вирівнювання по мал. 2.16 широко застосовується в прокатних станах з індивідуальним електроприводом валків. Вона забезпечує гарне вирівнювання навантажень і необхідні динамічні властивості приводу.

Однак, застосування такої схеми для механізмів із двухдвигательным електроприводом середньої потужності до 100 - 500 кВт недоцільно через її складність. Схема по мал. 2.16 вимагає для керування порушенням два тиристорні перетворювачі з відповідними системами імпульсно-фазового й велика кількість регуляторів з відповідними блоками живлення.

Необхідні також трансформатори для узгодження напруги порушення й живильної мережі. Усе це збільшує площу, необхідну для розміщення апаратури в машинному залі, і здорожує всю установку електропривода.

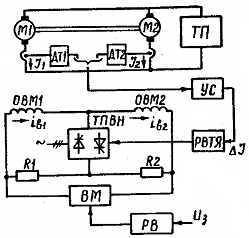

На рисунку 5.9 показана система вирівнювання навантажень у двухдвигательном електроприводі з так званою зрівняльною схемою. Основне харчування обмоток збудження здійснюється від збудника ВМ (звичайно тиристорного перетворювача, а в старих системах - від електромашинного або магнітного підсилювача). Регулювання магнітних потоків з метою вирівнювання струмів якорів забезпечується тиристорним перетворювачем ТПВН, включеним у другу діагональ моста.

Рисунку 5.9

У схемі рисунок 5.9 цей міст утворений обмотками збудження двигунів ОВМ1 і ОВМ2 і спеціальними баластовими опорами R1 і R2.

З появою сигналу ±I перетворювач ТПВН у діагоналі моста забезпечує напруга відповідної полярностиі й струм підживлення обмоток збудження. В одній з обмоток струм порушення росте, а в іншій зменшується, чому й забезпечується інверсне регулювання навантажень двига-телей.

Незважаючи на порівняльну простоту схеми по рисунок 5.9, вона має істотний недолік, що обмежує її застосування. Баластові опори R1 і R2 вимагає значної витрати енергії, необхідний трансформатор для узгодження напруги перетворювача ТПВН із мережею. Якщо використовується ЭМУ або МУ замість ТПВН, то до зазначених недоліків додається інерційність даного типу перетворювачів.

Функціональна схема вирівнювання навантажень у двухдвигательном електроприводі за допомогою спеціального вентильного інверсного перетворювача

Аналіз схем вирівнювання навантажень (а також і інших схем їм подібних) показує, що всі вони діляться на два структурно помітні типи, у яких:

1) для зміни магнітних потоків двигунів з метою вирівнювання навантажень використовується два керовані перетворювачі. При цьому для інверсної зміни струмів порушення двигунів необхідно на входи перетворювачів подавати інверсні

сигнали керування, пропорційні різниці струмів якорів;

2) для зміни магнітних потоків двигунів з метою вирівнювання навантажень використовується один керований перетворювач, включений у діагональ моста з обмоток збудження й баластових опорів. Включення перетворювача в діагональ такого моста забезпечує інверсна зміна струмів порушення двигунів у функції різниці струмів якорів, яка подається на вхід керованого перетворювача через регулятор, що формує закон керування (звичайно, П, ПІ або ПИД закони).

Для двухдвигательных електроприводів малої й середньої потужності прийнятні схеми другого типу як більш прості й дешеві.

Удосконалення цих схем з метою усунення зазначених недоліків (тобто ліквідації втрат на баластових опорах, підвищення швидкодії, зменшення числа силових трансформаторів, що погодять) уможливить широке впровадження вирівнювання навантажень у двухдвигательных електроприводів. На рисунку 5.10 показана принципова схема такої системи вирівнювання навантажень.

Рисунок 5.10

Для задоволення зазначених вище умовам удосконалення системи ця схема містить принципово новий елемент - ВИП (вентильний інверсний перетворювач напруги), який у функції одного сигналу керування (у цьому випадку різниця струмів I) инверсно (тобто одночасно, симетрично й у протилежних напрямках) міняє напругу на двох навантаженнях, що харчуються від цього перетворювача (на рисунку 5.10 це обмотки збудження ОВМ1 і ОВМ2).

5.2 Розробка алгоритмів мікропроцесорної системи керування транспортним засобом

Мікропроцесорна система керування й діагностики (МСКД) виконує автоматичне керування електроприводом й електричними апаратами серійних електровозів та тепловозів у режимах тяги й гальмування.

При цьому апаратура МСКД забезпечує:

– розгін електровоза до заданої швидкості із заданою й автоматично

підтримуваною величиною струму якоря тягових електродвигунів та

наступне автоматичне підтримування заданої швидкості;

– рекуперативне гальмування до заданої швидкості з наступною автоматичною підтримкою заданої швидкості на спусках;

– автоматичне плавне гальмування з урахуванням гальмових характеристик

до повної зупинки електровоза;

– захист від буксування і юза колісних пар;

– автоматичну безперервну діагностику стану електроустаткування електровоза;

– стикування мікропроцесорних контролерів із блоками АСУ безпеки,

– підключення

Рисунок 5.11 Структурна схема МСКД

мікропроцесорних контролерів до IBM PC сумісних персональних комп'ютерів для налагодження робочих програм і моделювання процесу керування.

Умовні позначки:

ЦМК - центральний мікропроцесорний

контролер,

ПКУ - приймально-контактуючий пристрій,

САУТ - система автоматичного керування

гальмуванням,

МК - осередок мікропроцесорного контролера,

ДИ - осередок уведення дискретних сигналів,

УД - осередок виводу дискретних сигналів,

СН - осередок вторинних джерел живлення,

РМ - осередок резервованої магістралі,

МПК - технологічний мікропроцесорний контролер,

АЦ - осередок аналого-цифрового перетворювача,

ИС - осередок уведення імпульсних сигналів,

ВР - осередок уведення аналогових сигналів,

ФС - осередок фазової синхронізації,

ПТ - осередок програмувальних таймерів,

УВ - осередок вихідних підсилювачів,

ВФ - осередок вхідного фільтра,

БИ1 - блок індикації й уведення команд

СКЛАД АПАРАТУР МСКД

Апаратура МСКД електроустаткування електровоза побудована на програмних принципах обробки інформації, що надходить від датчиків

струму, швидкості, кутів комутації, сельсинів задатчиків струму й швидкості,

а також ряду дискретних сигналів стану устаткування електровоза.

Апаратури МСКД складається із трьох контролерів (рис. 5.11): центрального й двох технологічних з розділеними функціями керування

електроустаткуванням, діагностики й можливістю передачі керування один одному при реконфігураціі у випадку ушкодження одного з контролерів, а також двох блоків індикації на пультах машиніста.

Центральний контролер (ЦМК) забезпечує обмін інформацією

між всіма контролерами керування й пультом машиніста по дубльованому інтерфейсу RS-485, діагностику стану електроустаткування й зв'язок із приладами АСУ безпеки по інтерфейсу RS-232.

Технологічний контролер керування (МПК) послідовно опитує різні датчики, сельсини задатчики струму й швидкості, приймає дискретні сигнали стану устаткування електровоза. Він же обчислює значення вихідних керуючих впливів по програмі, що відповідає алгоритму керування, і видає фазові

імпульси керування випрямительно-інверторними перетворювачами, фазові імпульси керування випрямними установками порушення й дискретних сигналів керування силовими реле й пневмовентилями.

Обоє технологічних контролера можуть обробляти всю інформацію

одночасно, але у звичайному режимі функції керування електроустаткуванням розділені. В апаратурах МСКД реалізоване резервування технологічних контролерів з так називаним «холодним» резервом. При виникненні несправності в робочому комплекті він відключається від об'єкта керування й у роботу включається інший комплект.

Блок індикації , розташований на пульті машиніста, забезпечує вивід поточної інформації про швидкість руху, стан електроустаткування, заданих режимах на плоскопанельний дисплей, вивід мовних повідомлень на вбудований гучномовець, уведення параметрів руху й контролю з багатофункціональної клавіатури. Технологічна інформація відображається у вигляді графічних образів (стрілочних індикаторів, гістограм) і в цифровому вигляді.

Застосування графічного кольорового дисплея в корені міняє

ергономіку пульта машиніста й дозволяє, забравши цілий ряд стрілочних приладів, відобразити набагато більше технологічної інформації. Сторінковий спосіб відображення дає можливість по запиту з технологічної клавіатури показувати за допомогою одного дисплея результати діагностики всього устаткування. При цьому, завдяки застосуванню кольорів у відображенні, легко вдається розділити аварійні, граничні й нормальні значення параметрів.

В апаратурах МСКД передбачений вбудований безперервний контроль,

який забезпечує перевірку її справності. При виникненні відмов окремих компонентів апаратури або адаптивно зберігає працездатність, або повідомляє оператору про необхідність вручну перемкнутися на резерв. При відмовах компонентів на індикаторах відображається факт відмови, стан апаратури після ре конфігурації та за допомогою дисплея вказується приблизно ушкоджений конструктивно змінний вузол .

Рисунок 5.12 Алгоритм роботи програми по захисту від буксування.

Висновки

При виконанні даного розділу було зроблено:

- Представлена система регулювання навантаження тягових машин;

- Описане вирівнювання навантаження тягових двигунів за допомогою конденсаторного накопичувача енергії;

- Показаний склад мікропроцесорної системи керування електровозом;

- Описані основні функції керування електровозом;

- Розроблено алгоритм роботи мікропроцесорної системи керування транспортним засобом.

РОЗДІЛ 6

Енергетика системи електропривода, електропостачання і енергозбереження

6.1 Енергетика системи електропривода електропостачання та енергозбереження

Електрифіковані залізниці в нашій країні отримують електроенергію від енергосистем. Енергосистема - це сукупність великих електричних станцій, об'єднаних лініями електропередачі і спільно живильних споживачів електричною та тепловою енергією. Енергосистеми об'єднують електростанції різних типів: теплові, де використовуються різноманітні види органічного палива, гідравлічні й атомні.

Слід зазначити, що навантаження електричної тяги відрізняються великою рівномірністю, а це сприяє більш стабільній роботі енергосистем. Від Єдиної енергетичної системи нашої країни харчуються електричні магістралі європейської частини країни, Уралу, Сибіру. Живлення від потужних енергосистем забезпечує безперебійність постачання електроенергією споживачів, у тому числі і електричного рухомого складу.

На рис. 2 зображена в кілька спрощений для наочності вигляді загальна схема електропостачання електрифікованої залізниці умовно від однієї теплової електростанції.