Химическое машиностроение на примере ООО “МОРШАНСКМИММАШ”

Содержание

Введение 6

1. Технологический раздел 9

1.1. Описание сварной конструкции, ее назначение 9

1.2. Обоснование выбора материала 10

1.3. Технические условия на изготовление

сварной конструкции 12

1.4. Определение типа производства 13

1.5. Обоснование выбора способа сварки. 15

1.6. Выбор сварочных материалов 18

1.7. Расчет примерных режимов сварки 19

1.8. Выбор сварочного оборудования 21

1.9. Выбор технологического оборудования для изготовления

сварной конструкции 24

1.10. Выбор режимов оборудования для термической

обработки сварных швов 27

1.11. Выбор технологической оснастки для сборки и сварки

сварной конструкции 28

1.12. Составление схем сборки и сварки сварной конструкции 28

1.13. Расчет количества наплавленного металла, расхода

сварочных материалов, электроэнергии 28

2. Расчет сварных швов 31

3. Техника безопасности, противопожарные мероприятия

и охрана окружающей среды 32

4. Заключение 40

Литература 41

Графическая часть проекта

Лист 1. Сборочный чертеж. Деталировка.

Лист 2. План сборочно-сварочного участка

Лист 3 Схема сборки и сварки сварной конструкции

ВВЕДЕНИЕ

Химическое машиностроение – это одна из самых развивающихся международных отраслей, которая обеспечивает работоспособность таких отраслей, как топливная, лесная, энергетическая отрасли.

Химическое машиностроение включает проектирование и изготовление такого оборудования, как:

- химическое;

- нефтегазоперерабатывающее;

- полимерное;

- резинотехническое;

- бумагоделательное;

- газоочистное.

Все эти виды оборудования выпускаются и на территории России, однако наибольшую долю российского машиностроения занимает разработка и производства химического и нефтегазоперерабатывающего оборудования. Это связано в первую очередь с тем, что Россия имеет обширные территории с огромными запасами нефти, газа и другого сырья, добыча и переработка которого требует огромные технические затраты. Причем предприятии, занимающиеся производством данных видов химического оборудования, относятся как к государственному, так и к коммерческому сектору.

Наиболее распространено в России производство таких агрегатов, как:

- компрессоры;

- насосы для сжатия и транспортировки химических веществ;

- фильтры для очистки веществ от примесей;

- центрифуги и сепараторы;

- теплообменники для нагрева и охлаждения;

- сушилки;

- дробилки;

- реакторы.

Наряду с перечисленными, российские предприятия выпускают и множество других необходимых для химической промышленности аппараты.

Главной особенностью химического машиностроение является необходимость выполнения всех требований, которые характерны для химических процессов и технологий. Например, оборудование должно быть пригодным для использования при температурах, близких к абсолютному нулю и при температурах в 3000 С. Оборудование не должно подвергаться воздействие различных кислот и щелочей, должно выдерживать как минимальные, так и максимальные давления. Это приводит к тому, что необходимо использовать различные сплавы, металлы, неметаллические конструкции. Это влечет за собой тесное сотрудничество химической отрасли с другими промышленными отраслями.

В настоящее время химическое машиностроение развивается в виде вспомогательной отрасли. При химическом предприятии открывается конструкторское бюро, которое занимается разработкой агрегатов, машин и аппаратов именно для данного предприятия. Таким образом, отрасль не стоит на месте, а развивается.

Одним из передовых предприятий химического машиностроения в Тамбовской области является ООО “МОРШАНСКМИММАШ”.

Предприятие ООО "МОРШАНСКХИММАШ" был основан в 1932 году в рамках реализации в СССР государственной программы 1-й пятилетки.

С октября 2011 года ООО "МОРШАНСКХИММАШ" входит в энергомашиностроительный холдинг НОВАЭМ.

Предприятие специализируется на изготовлении емкостного, теплообменного и колонного оборудования. Материалы изготовления - нержавеющие стали, титан, алюминий и их сплавы. Принимаются заказы на оборудование из углеродистых сталей.

Предприятие изготавливает технологические комплексы емкостного оборудования, используемые для приема, хранения и выдачи жидких и газообразных сред: ёмкости для хранения и транспортировки пероксида водорода, крепкой азотной кислоты, меланжа, нефтепродуктов, порошкообразных и гранулированных продуктов. Теплообменное и сепарационное оборудование, в том числе в блочном исполнении, предназначено для теплообмена жидких и газообразных сред в технологических процессах химической, нефтехимической, нефтеперерабатывающей, нефтяной, газовой и других отраслях промышленности.

1. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

- Описание сварной конструкции, ее назначение

Сварная конструкция - емкость для сбора конденсата, представляет собой горизонтальный сварной резервуар толщиной 10мм, диаметром 1600мм, длиной 2953мм, с приваренными эллиптическими днищами. Резервуар расположен на двух седловидных опорах, одна из которых подвижна. Сверху расположен люк Ду500 с поворотным устройством для обслуживания и ремонта аппарата. Резервуар снабжен всеми необходимыми штуцерами для ведения технологических процессов и установки КИП (контрольно-измерительными приборами). Кроме того, к резервуару приварены четыре цапфы для строповки и перемещения резервуара. Резервуар крепится к фундаменту анкерными болтами через плиту опоры. Техническая характеристика сварной конструкции приведена в таблице 1.

Таблица 1.Техническая характеристика.

|

Наименование

|

Единицы измерения

|

Параметры

|

|

1

|

2

|

3

|

|

Объем

|

м3

|

5

|

|

Давление

|

рабочее, избыточное

|

МПа (кгс/см )

|

0,3 (3)

|

|

|

расчетное, избыточное

|

МПа (кгс/см )

|

1,0 (10)

|

|

Температура

|

рабочей среды

|

0С

|

158

|

|

|

расчетная стенки корпуса

|

0С

|

200

|

|

Среда

|

Взрывопожаробезопаснаяпарожидкостная 100% (газ, пар, жидкость)

|

|

1

|

2

|

3

|

|

Класс опасности по ГОСТ 12.1.007-76

|

не опасна

|

|

Плотность

|

кг/м

|

958,2

|

|

Материал

|

09Г2С ГОСТ 5520-79

|

|

Расчетный срок службы аппарата

|

лет

|

20

|

|

Группа аппарата по ГОСТ Р 52630-2012

|

3

|

|

Место установки

|

наружная площадка

|

|

Габаритные размер

|

мм

|

1803х2405х2967

|

В данном курсовом проекте разрабатывается схема сборки и сварки корпуса резервуара для сбора конденсата. Корпус представляет собой обечайку (поз. 1) диаметром 1600 мм толщиной 10 мм и длиной 1800 мм, и приваренного к ней эллиптического днища (поз. 2).

Процесс изготовления обечайки: заготовку размерами 5065х1810х10 мм вырубаем на гильотинных ножницах марки НГ-6 из проката стали 09Г2С. Вальцуем на 3х-валковом гидравлическом гибочном станке MG G 3065 I, продольный шов свариваем на сварочном стенде, калибруем гибочном станке MG G 3065 I.

Днища поступает готовое.

1.2. Обоснование выбора материала

Обоснование выбора материала аппарата, работающего под давлением, производим с учетом следующих основных требований:

- гарантированием условий хорошей свариваемости при помощи разупрочнения и снижении пластичности в зонах сварных соединений;

- обеспечения надежности эксплуатации конструкции при заданных нагрузках, при переменных температурах в агрессивных средах;

- обеспечение прочности и жесткости при минимальных затратах его изготовления с учетом максимальной экономии металла.

Все детали в сборочной единице изготовляется из стали 09Г2С ГОСТ 5520-79.

Химический состав и механические свойства стали 09Г2С приведены в таблицах 2, 3

Таблица 2. Химический состав стали марки 09Г2С.

|

Марка стали

|

ГОСТ

|

Содержание элементов, %

|

|

|

|

C

|

Si

|

Mn

|

Cr

|

Ni

|

Cu

|

Другие элементы

|

|

09ГС2

|

19281-89

|

до 0,12

|

0,5-0,8

|

1,3-1,7

|

до0,3

|

до0,3

|

до 0,3

|

S-0,04

P-0,035

|

Таблица 3. Механические свойства стали марки 09Г2С.

|

Марка стали

|

ГОСТ

|

Временное сопротивление разрыву, МПа

|

Предел текучести, МПа

|

Относительное удлинение,

б %

|

Ударная вязкость

кДж/м2

|

|

09Г2С

|

19281-89

|

430-490

|

265-345

|

21

|

315

|

Свариваемостью называется сочетание технологических свойств металлов и сплавов, дающих возможность образовывать в процессе сварных соединения и слои, которые по своим свойствам не уступают свойствам материала восстанавливаемого изделия.

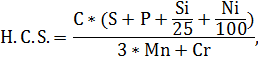

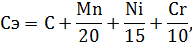

Вероятность появление при сварке или наплавке горячих трещин определяем по показателю Уилкинсона (Н.С.S.).

где С, Mn, Ni, Cr, S, P, Si – процентное содержание соответствие углерода, марганца, никеля, хрома, фосфор, хрома.

Вывод: вероятность появления горячих трещин при сварке отсутствует.

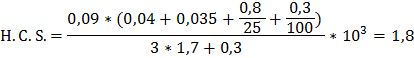

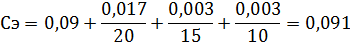

Для оценки склонности металла к появлению холодных трещин используем углеродный эквивалент.

где С, Мn, Ni, Сг— процентное содержание соответственно углерода, марганца, никеля, хрома.

Сталь входит в 1 группу, т.к. 5, свариваемость хорошая, подогрев перед сваркой не требуется, во время сварки не требуется, термообработка после сварки желательна.

Относительное удлинение стали 09Г2С составляет 12%, то есть пластичность металла средняя, значит, металл можно обрабатывать резанием и давлением.

Экономически эта сталь дешевая. Использовать сталь 09Г2С выгодно т.к. работают при температурах -70°С до 425°С. Обладает повышенными механическими свойствами. Позволяет снизить металлоемкость, что приводит к удешевлению сварной конструкции.

1.3. Технические условия на изготовление сварной конструкции

В качестве основного материала применяем сталь 20ХГС ГОСТ 4543-71

Для изготовления обечайки корпуса используем прокат:

Детали, поступающие на сварку, должны быть приняты ОТК.

Сборка под сварку должна обеспечивать линейные размеры готовой обечайки в пределах допусков.

Корпус аппарата является ответственной сборочной единицей, поэтому к сварке допускаем только аттестованных сварщиков, имеющие удостоверение, устанавливающее их квалификацию и характер работы, к которой они допущены.

Обращаем внимание на то, чтобы сварочное оборудование было обеспечено вольтметрами, амперметрами и манометрами, за исключением тех случаев, когда установка приборов не предусмотрена, а состояние оборудования проверялось сварщиком и наладчиком ежедневно.

Изготовление сварного корпуса производим в соответствии с чертежами и разработанным на их основе технологическим процессом сборки и сварки.

При проведении технологического процесса сварки предусматриваем такой порядок наложения швов, при котором внутренние напряжения и деформации в сварном соединении будут наименьшими. Он должен обеспечивать максимальную возможность сварки в нижнем положении.

По окончании сварочных работ, до предъявления изделия ОТК, сварные швы и прилегающие к ним поверхности очищаем от шлаков, наплывов, брызг металла, окалины и затем проверены сварщиком.

Внешний осмотр и обмер сварных соединений производим согласно ГОСТ 3242-79.

1.4. Определение типа производства

Все машиностроительные предприятия, цехи и участки могут быть отнесены к одному из трёх типов производства:

- единичному;

- серийному;

- массовому.

Единичное производство характеризуется широкой номенклатурой изготавливаемых изделий и малым объёмом их выпуска. Оно отличается универсальностью оборудования и рабочих мест. В сварочном производстве почти полностью отсутствует специальное сварочное оборудование, сборочно-сварочные приспособления и механизмы. Серийное производство характеризуется ограниченной номенклатурой изготавливаемых изделий и большим объёмом выпуска, повторяющимся через определённый промежуток времени партиями.

Тип производства определяем исходя из массы корпуса и заданной программы выпуска.

Gвып = Gк * n,

где n – количество аппаратов,

Gк – масса корпуса.

Определяем массу корпуса по формуле:

Gк = Gоб + Gд,

где Gоб - масса обечайки, кг;

Gд - масса днища, кг;

Объем обечайки находим по формуле:

Vоб = *DсрL*s ,

где Vоб - объем обечайки, см3

Dср - средний диаметр, мм;

L - длина обечайки, мм,

s - толщина обечайки, мм

Dср = 1600 + 10 = 1610 мм

Vоб = 3,14*1610*1800*10 = 90997200 мм3

Vоб = 90997,2 см3

Массу обечайки находим по формуле:

Gоб = Vоб * ,

где - плотность металла = 7.8г/см3

Gоб = 90997,2 * 7,8 = 709778,2 г,

Gоб = 709,8 кг.

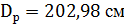

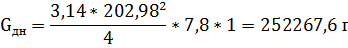

Массу днища находим по формуле:

Gдн=(*Dр2/4)••S

где Dр – диаметр развертки днища, см;

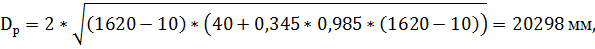

Диаметр развёртки днища определяю по формуле:

Dр = 2 *

где – коэффициент, определяющийся по графику ГОСТ 6533-78 из соотношения в зависимости от отношения Dн/S днища.

Dн/S.

следовательно = 0,985

Gк = 252,26 + 709,8 = 962,06 кг

Gвып = 962,06 * 11 = 10582,66 кг

В соответствии с таблицей 3[Л. 5] выбираем единичный тип производства. Единичный тип производства характеризуется штучным выпуском изделий, повторяемость выпуска однородных изделий нерегулярна или совсем отсутствует.

1.5. Обоснование выбора способа сварки

Выбор того или иного способа сварки производим следующим факторам:

- толщины свариваемого материала;

- протяжённости сварных швов;

- требований к качеству выпускаемой продукции;

- химического состава металла и его свариваемости;

- программы выпуска.

Толщина свариваемых заготовок корпуса значительна - 10мм.

Определяем протяженность сварных швов корпуса.

Шов продольной сварки обечайки и приварки кольцевым швом к ней днища – С29 АФф ГОСТ 8713-79.

Расчет кольцевого шва производим по формуле:

Lшв1 = * Dср,

где Dср – средний диаметр днища.

Lшв1 = 3,14 * 1610 = 5055,4 мм,

Сварка двусторонняя, поэтому протяженность сварных швов удваивается:

Lшв1 = 5055,4 * 2 = 10110,8 мм

Продольный шов сварки обечайки равен ее длине:

Lшв2 = Lоб,

где Lоб – длинна обечайки.

Lшв2 = 1800 мм

Сварка двусторонняя, поэтому протяженность сварных швов удваивается:

Lшв2 = 1800 * 2 = 3600 мм

Общая длинна всех швов находится по формуле:

Lшв. об. = Lшв1 + Lшв2

Lшв. об. = 10110,8 + 3600 = 13710,8 мм

Общая длинна всех швов также значительна 13,7 м.

Сталь 09Г2С относиться к 1 группе свариваемости, поэтому её можно варить всеми способами сварки с получением швов соответствующим прочности основного металла.

Тип производства – единичный, оидн комплект корпуса имеет большие габариты, целесообразно применить автоматизированное сварочное оборудование.

Выбираем для сварки корпуса емкости автоматическую сварку под слоем флюса на флюсовой подушке.

Автоматическая сварка под слоем флюса намного производительней в отличие от других видов сварки, так как при ее использовании не требуется частая перенастройка режимов, а это экономически выгодно.

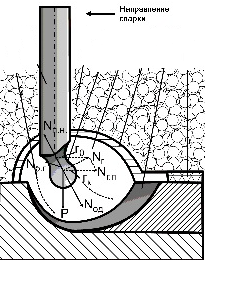

Сварку под флюсом (рис. 1) выполняют электродом 2, который плавится, закрытой дугой 1, которая горит под слоем гранулированного флюса 3 в пространстве флюсогазовой полости 5, которая образуется в результате выделения испарений и газов в зоне дуги. Сверху сварочная дуга ограничена плёнкой расплавленных шлаков 6, снизу - сварочной ванной 7. В процессе сварки давление газов и испарений в полости возрастает. Наступает момент, когда плёнка расплавленных шлаков прорывается и излишек газов выделяется в окружающую атмосферу (процесс удаления газов периодически повторяется).

Рисунок 1. Схема сварки под слоем флюса

Дуга горит вблизи переднего края ванны, немного отклоняясь от вертикального положения в сторону, обратную направлению сварки. В период формирования капли 4 на нее действует силы, которые оказывают содействие или препятствуют её отрыву от торца электрода: сила веса Р, электродинамические силы Nэд, сила поверхностного натяжения Nп.н. Сила давления газового потока Nг.п, суммируясь с силой реакции газов, которые выделяются из капли Nр.г, образует результирующую силу влияния газовых потоков Nг, под давлением которой происходит отклонение капли в сторону давления газовых потоков. Большая часть капли после отрыва от электрода летит в потоке жидкого флюса, который ограничивает зону сварки, к задней части ванны.

Под влиянием давления дуги жидкий металл также отклоняется в сторону противоположную направлению сварки, образуя кратер сварочной ванны. Под дугой находится тонкий слой жидкого металла, от толщины которого во многом зависит глубина проплавления. Расплавленный флюс, который попадает в ванну, вследствие значительно меньшей плотности всплывает на поверхность расплавленного металла шва и покрывает его плотным слоем застывших шлаков.

Среда в сварочной зоне является наиболее благоприятной с точки зрения защиты металла от взаимодействия с воздухом. Кроме того, флюс препятствует разбрызгиванию жидкого металла и оказывает содействие созданию более благоприятных условий при охлаждении и кристаллизации металла шва.

При погруженной дуге применяемые токи в среднем 1000-2000 А (Iсв=1040 А) и максимально до 3000-4000 А. Таким образом, появилась возможность при сварке под флюсом повысить сварочный ток в 6-8 раз по сравнению с открытой дугой с сохранением высокого качества сварки и отличного формирования шва.

Производительность сварки, определяемая числом метров шва (Lшв= 1,37 м) за час горения дуги, при сварке под флюсом значительно выше (до 10 раз), чем при сварке открытой дугой на одинаковых сварочных токах.

Таким образом, производительность сварки под флюсом возрастает как за счет увеличения сварочного тока, так и за счет лучшего его использования.

1.6. Выбор сварочных материалов

При выборе сварочных материалов для сварки стали 09Г2с предъявляются следующие требования:

- состав проволоки должен быть близким к химическому составу основного материала необходимо учитывать выгорание химических элементов.

- для увеличения пластичности шва содержание углерода в проволоке должно быть ниже, чем в основном металле.

- для сохранения антикоррозионных свойств проволока должна быть легирована или алюминием, или ниобием, или титаном, а может и несколькими элементами.

- рекомендации отраслевых стандартов.

Сварочный флюс должен обеспечивать легкую отделяемость шлака и минимальное количество вредных газов и пыли, выделяющихся при сварке, помимо основных функций, флюс при сварке способствует стабилизации горения дуги и улучшению формирования шва. Применяем сварочный флюс АН-348А ГОСТ 9087 для углеродистых низколегированных сталей.

Таблица 4. Химический состав сварочного флюсаАН-348А ГОСТ 9087.

|

Флюс

|

Химический состав, %

|

|

|

кремне-

зем

SiO2

|

глино-

зем Al2O3

|

MnO

|

CaO

|

MgO

|

CaF2

|

Fe2O3

|

S

|

P

|

|

АН-348-А

|

40–44

|

6

|

31–38

|

12

|

7

|

3–6

|

0,5–2,0

|

0,12

|

0,12

|

Всем требованиям удовлетворяет проволокаСв-10НМА ГОСТ 2246 для уменьшения выгорания марганца и кремния сварку производим в смеси сварку аргона 98% и углекислого газа 2%. Необходимо учитывать, что прочность шва будет ниже. Углекислый газ добавляют в аргон для улучшения переноса металла в дуги и лучшего формирования шва. Газы высшего или первого сорта.СО2 для улучшения переноса металла и формирования шва.

1.7. Расчет примерных режимов сварки

Режимом сварки называется совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, форм, качества. При всех дуговых способах сварки такими характеристиками являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва (скорость сварки), род тока и полярность. При механизированных способах сварки добавляется ещё один параметр - скорость подачи сварочной проволоки.

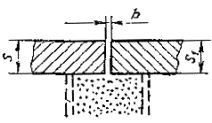

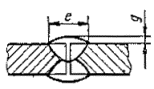

Расчёт режима сварки производим для типа соединения – С29 АФф ГОСТ 8713-79, толщины свариваемого металла – 10 мм, марки проволоки, флюса и способов защиты от протекания расплавленного металла в зазор стыка. Поэтому до начала расчёта устанавливаем по ГОСТ конструктивные элементы заданного сварного соединения.

С 29 ГОСТ 8713-79 (шов двусторонний симметричный без скоса кромок).

Рисунок 2. Геометрические размеры шва С29.

S = S1 = 10 мм; e = 24 мм; b = 2 мм; g = 2 мм.

Сила сварочного тока I, А, определяется по глубине провара из формулы:

Iсв = (80...100)h,

где Iсв – сила сварного тока, А;

h - глубина провара, мм.

Для двухсторонней сварки глубина провара h, мм, выбирается из условия:

h = S/2 + (2...3)

где h – глубина провара, мм;

S - толщина свариваемого металла, мм.

h =10/2+3=8 мм

Iсв = 8 * 90 = 800 А

Принимаем Iсв = 800 А

Применяем сварочную проволоку диаметром 5 мм [Л. 5].

Процесс сварки осуществляем на короткой дуге с напряжением 38 В [Л. 5].

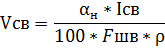

Скорость подачи проволоки рассчитываем по формуле:

vпп=,

где, р-коэффициент расплавления, будет зависеть от диаметра и направления дуги (р= (10-12)г/А*ч).

Принимаем р = 10 г/А*ч

vпп 5748,82 см/час

Принимаем vпп = 57 м/ч.

Скорость сварки, м/ч, рассчитываем по формуле:

где Н - коэффициент наплавки, г/А ч; , ( - коэффициент потерь металла на угар и разбрызгивание, принимается равным 0,02 0,03).

Fшв - площадь наплавки в сечении шва, см2.

При наплавке под флюсом FB - площадь поперечного сечения одного валика, см2, укладываемого за один проход можно принять равной 0,3 0,6 см2.

Н = Р·(1-)

где - коэффициент потерь металла на угар и разбрызгивание (принимается равным 0,02 0,03).

н= 10 * 0,975=10,72 г/А*ч

Fшв = + 0,75 * e * g

где S – толщина детали, мм;

b – величина зазора, мм;

e –ширина усиления шва, мм;

g – высота усиления шва мм.

Fшв = + 0,75 * 24 * 2 = 46 мм2,

Fшв = 0,46 см2.

Vсв = 23,9 м/ч

Принимаем Vсв = 25 м/ч.

Согласно ГОСТ 2601-84 под проходом при сварке понимают однократное перемещение в одном направлении источника тепла при сварке или наплавке.

Первый проход выполняем для проварки корня шва, площадь его сечения определяем по формуле:

F1 = (6…8)*dэ

где dэ - диаметр проволоки.

F1 = 6 * 5 = 30

Площадь сечения последующих проходов определяется по формуле:

Fn = 8 * dэ

Fn = 8 * 5 = 40

Общее число проходов по формуле:

n = (Fшв - F1) / Fn

n = 0,58

Принимаем n = 1 проходу.

1.8. Выбор сварочного оборудования

В соответствии с установленным технологическим процессом производим выбор сварочного оборудования. Основными условиями выбора служат:

- техническая характеристика сварочного оборудования, отвечающая, принятой технологии;

- наименьшие габариты и вес;

- наибольший КПД и наименьшие потребление электроэнергии;

- минимальная стоимость.

В процессе сварки дуга и источник её питания образуют взаимосвязанную систему. Устойчивость горения дуги и стабильность режима сварки зависят как от условий существования дугового разряда, так и от свойств и параметров источников питания и в первую очередь, от внешней характеристики источника.

Таким образом, для определения способа сварочных работ должен быть подобран источник питания с такой внешней характеристикой, при которой система “дуга-источник питания” в рабочем режиме будет устойчива.

Кроме отмеченного, источника питания должны удовлетворять следующим основным требования:

- возможности функционирования при периодических коротких замыканиях сварочной цепи, происходящих как в процессе сварки, так и при зажимании дуги;

- значение тока короткого замыкания должно бать в 1,5 – 2 раза больше значения рабочего тока;

- напряжения холостого хода источника должно позволять легко зажигать дугу, обеспечивать устойчивое её горение и быть безопасным для сварщика при соблюдении им правил техники безопасности;

- возможности регулирования сварочного тока в широком диапазоне.

Для автоматической сварки под флюсом выбираем сварочный автомат ТС-16-1 (рис. 3) , он способен производить сварку соединений встык или вплотную с разделкой и без возможности разделки кромок, угловых швов, с копирами и без них, сварку внахлест, к тому же сварку в «лодочку». При этом швы могут обрести форму либо прямолинейную, либо кольцевую. Во время сварочных работ трактор может передвигаться по свариваемому изделию или по лежащей на нем направляющей линейке. Технические характеристики сварочного автомата приведены в таблице 5.

Рисунок 3. Сварочный автомат ТС-16-1

Таблица 5. Технические характеристики сварочного автомата ТС-16-1

|

Параметры

|

Значение

|

|

Питание сети

|

300 В, 50 Гц, 3 фазы

|

|

Номинальный сварочный ток при ПВ=100%, А

|

1000

|

|

Пределы регулирования сварочного тока (рекомендуемые) , А

|

200-1000

|

|

Диаметр проволоки, мм

|

2,0-5,0

|

|

Скорость подачи проволоки, м/ч

|

42-403

|

|

Скорость сварки, м/ч

|

16-126

|

|

Напряжение питания электродвигателя

|

3х36 В, 50 ГЦ

|

|

Количество кассет для проволоки, шт

|

2

|

|

Ёмкость кассеты для проволоки, кг

|

15

|

|

Ёмкость бункера для флюса, дм3

|

6,5

|

|

Габаритные размеры трактора, мм

|

716х346х540

|

|

Масса трактора, кг

|

45

|

|

Габаритные размеры блока управления, мм

|

370х215х215

|

|

Масса блока управления, кг

|

10

|

Для автоматической сварки под флюсом выбираем сварочный центр СаВ300CESAB (рис. 4) , он может проводить сварку в пространстве 3-5 м как по вертикали и горизонтали. Колонна центра вращается на 1800, увеличивая рабочее пространство центра. Сварочный центр 4х4 может нести нагрузку на конце стрелы – 150 кг.

Рисунок 4. Сварочный центр СаВ 300CESAB

1.9. Выбор технологического оборудования для изготовления сварной конструкции

В технологическое оборудование входит оборудование для транспортировки, подъёма и поворотов сварной конструкции, её деталей и узлов. Выбор технологического оборудования производят по рабочим функциям оборудования, габаритным размерам и грузоподъёмности. Технологическое оборудование для сварки должно обеспечивать поворот изделия в удобное для сварки положение.

Для вырубки заготовок применяем гильотинные ножницы марки. НГ-6 ГОСТ 15150-69 (Рис.5). Технические характеристики представлены в таблице 6.

Гильотины предназначены для резки листового материала. На гильотинных ножницах может производиться резка листов как по разметке, так и без нее - по заднему или боковому упорам. Станина гильотины сварная, из листовой стали. Две боковые стойки соединены столом и тремя стяжками. Стол, к которому крепится нижний нож, имеет регулировку для установки необходимого зазора. Привод ножниц гильотинных осуществляется от электродвигателя через клиноременную передачу и двухступенчатый цилиндрический редуктор, Ножевая балка гильотины получает возвратно-поступательное движение от коленчатого вала через шатуны и имеет пружинные уравновешиватели. Конструкция соединения ножевой балки с шатунами предусматривает возможность увеличения открытой высоты ножей на 20 мм, что необходимо для продольной резки листа. Прижим разрезаемого листа к столу осуществляется индивидуальными подпружиннеными штоками. Описываемая гильотина имеет муфту включения с двумя поворотными шпонками и электромагнитом, и относится к категории электромеханических гильотин. Конструкция муфты включения главного привода обеспечивает надежную работу листовых ножниц без воздуха, что значительно снижает эксплуатационные расходы. Для ввода в эксплуатацию подобной гильотины необходима только электрическая энергия. К достоинствам гильотин этого класса является возможность работы на открытом воздухе при минусовых температурах.

Таблица 6.Технические характеристики ножниц НГ-6.

|

Параметры

|

Значение

|

|

Толщина металла с временным сопротивл. 500Мпа (мм)

|

16

|

|

Ширина металла (мм)

|

2200

|

|

Расст. от кромки неподвижн. ножа до станины (вылет) (мм)

|

300

|

|

Число ходов (ход/мин)

|

20

|

|

Угол наклона подвижного ножа (мм)

|

2град 30"

|

|

Расст. между стойками в свету (мм)

|

2300

|

|

Расст. от верхней кромки ножа до уровня пола (мм)

|

850

|

|

Количество прижимов (шт)

|

1

|

|

Ход прижима (мм)

|

25

|

|

Частота оборотов (об/мин)

|

1450

|

|

Ход ножа (мм)

|

140

|

|

Габариты (мм)

|

3150х2275х23500

|

|

Масса (кг)

|

11000

|

Рисунок 5. Гильотинные ножницы НГ-6 ГОСТ 15150-69.

Вальцовку обечайки проводим на 3-валковом гидравлическом гибочном станке MG G 3065 I (рис.6 ) Технические характеристики 3-валкового гидравлического гибочного станка MG G 3065 I приведены в табл.7.

Рисунок 6. 3х-валковый гидравлический гибочный станок MG G 3065 I

Таблица 7. Технические характеристики 3-валкового гидравлического гибочного станка MG G 3065 I

|

Наименование

|

Величина

|

Значение

|

|

Рабочая длина

|

мм

|

1050

|

|

Макс. толщина гибки

|

мм

|

8

|

|

Макс. толщина подгибки

|

мм

|

6

|

|

Рабочая высота

|

мм

|

600

|

|

Мощность двигателя

|

кВт

|

2,25

|

|

Длинна

|

мм

|

1924

|

|

Высота

|

мм

|

776

|

|

Ширина

|

мм

|

625

|

|

Вес

|

кг

|

1000

|

1.10. Выбор режимов оборудования для термической обработки сварных швов

В термическую обработку сварных изделий входит термическая подготовка деталей перед сваркой, термическая обработка в процессе сварки и термическая обработка готового сварного изделия. Термическая подготовка деталей перед сваркой выполняется для улучшения свариваемости металла. Поэтому свариваемую сталь перед сваркой рекомендуется подвергать отжигу или высокому отпуску, режимы, которых зависят от состава стали.

Выбор теплового режима сварки зависит от свойств свариваемых металлов и сплавов, жесткости конструкции и состояния ее при сварке. При сварке черных металлов термический режим состоит в подогреве свариваемых деталей. Причем для стали, чем выше склонность ее к закатке и трещинам, тем выше должна быть температура подогрева.

Термическая обработка после сварки проводится для снятия напряжений, полученных в результате сварки и для улучшения механических свойств.

Для стали 09Г2С термическая обработка сварных швов не применяется.

1.11. Выбор технологической оснастки для сборки и сварки

сварной конструкции

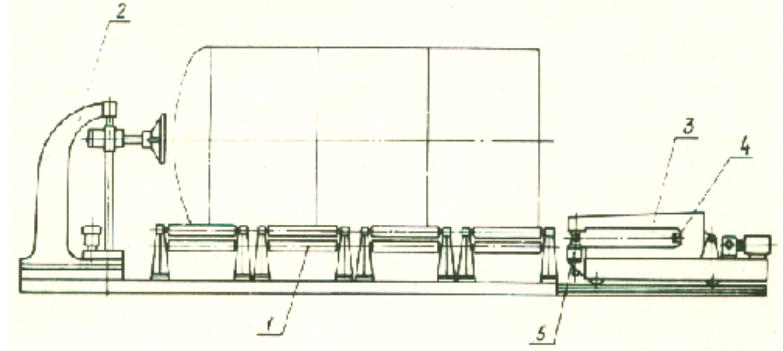

Для сборки корпуса используем стенд для сборки корпусов из обечаек. (Рис. 7.)

Рисунок 7. Стенд для сборки корпусов из обечаек.

1 – роликоопоры;

2 - приспособление для поддержания днищ;

3 - установку для выравнивания кромок собираемых обечаек;

4 – пневмоцилиндр (для поджима торца обечайки к торцу днища);

5 – пневмоцилиндр (для совмещения кромок)

Принцип работы стенда для сборки.

Обечайку укладывают на роликоопоры, расположенные между центраторами, и закрепляют боковыми прижимами 2; внутрь центраторов обечайка заводится рольгангом. С помощью специального захвата днище в вертикальном положении краном подводят к обечайке, расположенной в центраторе, и первоначально закрепляют винтовыми торцовыми прижимами. Затем посекционным включением радиальных пневмоцилиндров4,5 производят выравнивание кромок кольцевого стыка и его прихватку. Все операции выполняются с пульта.

1.12. Составление схем сборки и сварки сварной конструкции

Схема сборки и сварки сварной конструкции приведены в приложении.

1.13. Расчет количества наплавленного металла, расхода сварочных материалов, электроэнергии

Масса наплавленного металла, г, сварке рассчитывается по следующей формуле:

Gн =Vн*,

где VН - объем наплавленного металла, см3.

Объем наплавленного металла, см3, определяется из выражения

Vн = Fн * Lшв,

где Fн – площадь наплавленной поверхности, см2;

Lшв –длина шва, см.

Vн = 0,46 * 1371 = 630,6 см3

Gн = 630,6 * 7,8 = 4918,7 г

Расход сварочной проволоки, г, определяется по формуле:

Gпр = Gн (1+),

где Gн – масса наплавленного металла, г;

– коэффициент потерь ( = 0,1 - 0,15).

Gпр = 4918,7 * (1 + 0,1) = 5410,6 г

Расход флюса на изделие Gф, кг. можно также определить по формуле:

Gф =ф· Gпр,

где Gф - масса израсходованного флюса, кг;

ф - коэффициент, выражающий отношение массы израсходованного флюса к массе сварочной проволоки и зависящий от типа сварного соединения и способа сварки, принимаем ф = 1,3

Gпр - масса расходованной проволоки, кг.

Gф = 1,3 * 5,4 = 7,2 кг

Время горения дуги, ч, определяется по формуле:

t0 = ,

t0 = = 0,57 ч.

Полное время сварки, ч, определяется по формуле:

Т =

где kП – коэффициент использования сварочного поста, ( kП= 0,6 0,7).

Т = = 0,95 ч.

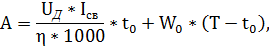

Расход электроэнергии, кВт· ч, определяется по формуле:

где UД– напряжение дуги, В;

– КПД источника питания: при постоянном токе 0,60,7, при переменном 0,8 0,9;

WO– мощность источника питания, работающего на холостом ходе, кВт. На постоянном токе Wо = 2,0 3,0 кВт, на переменном – Wо= 0,2 0,4 кВт.

Все расчетные данные сводим в таблицу 8

Таблица 8. Сводная таблица расхода материалов

|

Наименование сборочной единицы

|

Программа

|

Расход материала на узел, г

|

Расход электроэнергии

на узел, кВт.ч

|

Расход материалов на программу, г

|

Расход электроэнергии

на программу, кВт.ч

|

|

|

|

Масса наплавленного металла,г

|

проволока

|

Флюс, кг

|

|

Масса наплавленного металла,г

|

Проволока, г

|

Флюс, кг

|

|

|

Корпус аппарата

|

11

|

4918,7

|

5410,6

|

7,2

|

29,63

|

54105,7

|

59516,6

|

79,2

|

325,9

|

2. РАСЧЕТ СВАРНЫХ ШВОВ

Деталь принято считать тонкостенной, если её толщина 0,1 характерного радиуса.

< 0,1

где - толщина обечайки, мм

r – радиус загиба обечайки мм.

= 0,03 < 0,1.

Допускаемое напряжение на растяжение для стыкового шва рассчитываем по формуле:

[]р=т/[S],

где т–предел текучести основного материала, МПа

[S] – допускаемый коэффициент запаса прочности ([S]=1,5)

[ ]р = 265/1,5 = 176,6 МПа

]р = 265/1,5 = 176,6 МПа

Условие прочности имеет вид:

’ = р*r/ [ ]р

]р

где р – расчетное давление,

r – радиус загиба обечайки, м;

– толщина обечайки, м.

’ = = 31 МПа  176,6 МПа

176,6 МПа

Прочность сварной конструкции обеспечивается

3. ТЕХНИКА БЕЗОПАСНОСТИ, ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ И ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

Выполнение сварочных работ связано с использованием электрических

устройств, излучающих электрическую дугу и плазму, с интенсивным расплавлением, испарением и брызгообразованием металла, а так же использование горючих и взрывоопасных газов.. Это требует мер безопасности и защиты работающих от производственного травматизма.

Электрическая энергия при сварке переходит в тепловую, световую и

звуковую энергии. При электрической сварке происходит быстрый переход свариваемого металла из твёрдого в жидкое, и в газообразное состояния.

Нагретые до высокой температуры и поэтому более лёгкие, чем воздух, пары металла компонентов электродных покрытий или других сварочных

материалов, поднимаясь над местом сварки и попадая в зону пониженных температур, конденсируются и затвердевают. Так образуется сварочная пыль (аэрозоль).

Сварка металлов сопровождается выбросом капель расплавленного металла и искр. При дуговой сварке дуга является источником образования лучистой энергии.

Яркость световых лучей может в тысячи раз превышать физиологически переносимую дозу. Ультрафиолетовые лучи приводят к возникновению профессионального заболевания глаз и ожогу открытых участков кожи сварщика. Инфракрасные лучи оказывают тепловое воздействие и вредно влияют на глаза человека. Электросварка в среде защитных газов более благоприятна, так как возникающие сварочные аэрозоли содержат меньше компонентов, чем это установлено санитарными нормами. При электросварочных работах возможны следующие виды производственного травматизма: поражение электрическим током; поражение зрения и открытой поверхности кожи лучами электрической

дуги; ожоги от капель металла и шлака; отравление организма вредными газами, пылью и испарениями, выделяющимися при сварке; ушибы, ранения и поражения от взрывов баллонов сжатого газа и при сварке сосудов из-под горючих веществ.

Для обеспечения условий, предупреждающих указанные виды травматизма, следует выполнять следующие мероприятия.

Правила электротехнической безопасности.

Во избежание поражения электрическим током необходимо соблюдать следующие условия. Перед началом работы необходимо тщательно проверять исправность изоляции сварочных проводов и надежность всех контактных соединений. Корпуса источников питания дуги, сварочного вспомогательного оборудования и свариваемые изделия должны быть надежно заземлены.

Заземление осуществляют медным проводом, один конец которого закрепляют к корпусу источника питания дуги к специальному болту с надписью «Земля». Второй конец присоединяют к заземляющей шине или к металлическому штырю, вбитому в землю. Заземление передвижных источников питания производится до их включения в силовую сеть, а снятие заземления — только после отключения от силовой сети.

Категорически запрещается использовать контур заземления в качестве обратного провода сварочной цепи. При появлении напряжения на частях аппаратуры и оборудования, не являющихся токоведущими, необходимо прекратить сварку и вызвать мастера или дежурного электрика. Номинальная сила тока плавких предохранителей не должна превышать указанного в схеме.

При наружных работах сварочное оборудование должно находиться под навесом, в палатке или в будке для предохранения от дождя и снега. При невозможности соблюдения таких условий сварочные работы не производят, а сварочную аппаратуру укрывают от воздействия влаги.

Присоединять и отсоединять от сети электросварочное оборудование, а также наблюдать за их исправным состоянием в процессе эксплуатации обязан электротехнический персонал. Сварщикам запрещается выполнять эти работы.

Все сварочные провода должны иметь исправную изоляцию соответствовать применяемым токам. Применение проводов: ветхой и растрепанной изоляцией во избежание несчастного случая категорически запрещается.

Состояние изоляции проводов проверяют не реже одного раза в месяц, а осмотр подвижных контактов, переключателей, рубильников и клемм — не реже одного раза в три дня. Напряжение холостого хода на зажимах генератора или трансформатора не должно превышать 110 В для машин постоянного тока и 70 В для машин переменного тока. Сварочные машины должны находиться под наблюдением специалистов. Установку и ремонт их могут производить только электромонтеры.

В результате действия электрического тока на организм могут быть повреждены нервная система (электрический удар) или кожный покров (ожоги).

Характер и степень поражения зависят от величины силы тока и сопротивления тела человека. Сила тока до 0,002 А переносится безболезненно, а 0,05 А — является опасной. Более высокая сила тока может вызвать смерть. Чем выше напряжение и ниже сопротивление, тем сильнее будет поражение током. В сухих помещениях при нормальных условиях работы и исправной сухой одежде и обуви напряжение ниже 36 В, а в сырых помещениях ниже 12 В — безопасно, более высокое напряжение опасно, наибольшую опасность представляет двухполюсное прикосновение .

При работах внутри резервуаров рабочего снабжают резиновым ковриком, а также резиновым шлемом для защиты головы от случайных прикосновений к металлическим частям, находящимся под напряжением. Электрододержатель должен иметь механическую или электрическую блокировку, исключающую смену электрода при невыключенном токе. Сварщика, работающего в резервуаре, должен сопровождать наблюдатель, находящийся снаружи, который должен и может оказать сварщику при несчастном случае необходимую помощь. Для освещения следует пользоваться переносной лампой напряжением 12 В.

В случае поражения током пострадавшему необходимо оказать следующую помощь: отсоединить его от проводов, предварительно надев резиновые рукавицы или встав на резиновый коврик (ток можно выключить также рубильником, вывертыванием предохранительной пробки или замыканием проводов накоротко, в результате чего перегорят предохранители), обеспечить пострадавшему доступ свежего воздуха (открыть окна и двери или вынести его на улицу); если пострадавший потерял сознание, нужно немедленно вызвать медицинскую помощь, до прибытия врача пострадавшему необходимо производить искусственное дыхание.

Световое воздействие электрической дуги.

Электрическая дуга ослепляюще действует на глаза сварщика и других близко находящихся людей. Кроме того, в спектре дуги содержатся невидимые ультрафиолетовые и инфракрасные лучи, вызывающие воспаление слизистой оболочки глаз и ожоги кожи. Для защиты лица и глаз сварщики применяют щитки или маски (ГОСТ 1361—69*) со специальными светофильтрами (ГОСТ 9497—60*). В зависимости от условий работы выбирают стекло светофильтра определенного номера. С наружной стороны светофильтр закрывают обычным оконным стеклом, которое меняют по мере его загрязнения.

Для защиты от излучения дуги предусматриваются общие средства защиты (кабины, переносные щиты и ширмы) и индивидуальные – щитки, шлемы со вставными стеклами (светофильтрами) для защиты головы и глаз

При заболевании глаз (появление рези, светобоязнь) следует немедленно обратиться к врачу. До получения медицинской помощи можно делать примочки слабым раствором соды или применять цинковые глазные капли.

Ожоги каплями жидкого металла или шлака.

В процессе сварки и при уборке и обивке шлака капли расплавленного металла и шлака могут попасть в складки одежды, карманы, ботинки, прожечь одежду и причинить ожоги. Во избежание ожогов сварщик должен работать в спецодежде из брезента или плотного сукна, в рукавицах и головном уборе. Куртку не следует заправлять в брюки. Карманы должны быть плотно закрыты клапанами. Брюки надо носить поверх обуви.

При сварке потолочных, горизонтальных и вертикальных швов необходимо надевать брезентовые нарукавники и плотно завязывать их поверх рукавов у кистей рук. Зачищать швы от шлака и флюса следует лишь после их полного остывания и обязательно в очках с простыми стеклами.

Ожоги также могут быть получены при неосторожном обращении с огарками электродов и при сбивании шлака. При сбивании шлака глаза сварщика должны быть защищены очками с простыми стеклами.

При горячей сварке чугуна с подогревом необходимо соблюдать следующие правила: нагретое изделие оградить специальными асбестовыми щитами по форме изделия, тело закрыть асбестовым фартуком, обеспечить приток свежего воздуха к рабочему месту, не вызывая, однако, охлаждения подогретого изделия.

Мероприятия по борьбе с загрязнением воздуха.

Особенное загрязнение воздуха вызывает сварка электродами с качественными покрытиями. Состав пыли и газов определяется содержанием покрытия и составом свариваемого и электродного (или присадочного) металла. При автоматической сварке количество газов и пыли значительно меньше, чем при ручной сварке.

Удаление вредных газов и пыли из зоны сварки, а также подача чистого воздуха осуществляется местной и общей вентиляцией. При оборудовании сварочных кабин обязательно предусматривается местная вытяжная вентиляция с верхним, боковым или нижним отсосом, удаляющая газы и пыль непосредственно из зоны сварки. Общая вентиляция должна быть приточно-вытяжной, производящей отсос загрязненного воздуха из рабочих помещений и подачу свежего. В зимнее время воздух подогревают до температуры 20...22°С с помощью специального нагревателя-калорифера.

При сварке в закрытых резервуарах и замкнутых конструкциях необходимо обеспечить подачу свежего воздуха под небольшим давлением по шлангу непосредственно в зону дыхания сварщика. Объем подаваемого свежего воздуха должен быть не менее 30 м3/м. Без вентиляции сварка в закрытых резервуарах и конструкциях не разрешается.

Вентиляционные устройства должны обеспечить воздухообмен при ручной электродуговой сварке электродами с качественными покрытиями 4000...6000м3 на 1 кг расхода электродов; при автоматической сварке под флюсом — около 200м3 на 1кг расплавляемой проволоки; при сварке в углекислом газе — до 1000м3 на 1кг расплавляемой проволоки.

При использовании материалов, выделяющих повышенное количество сварочных аэрозолей (цветных металлов и сталей с цинком и цинковым покрытием и д.р.), применяют усиленную вентиляцию, обеспечивающую подачу чистого воздуха к сварщику. Однако общая вентиляция не всегда достигает нужного эффекта, поэтому прибегают к средствам индивидуальной защиты. Для этого в основном используют фильтрующие противопылевые респираторы и реже - изолирующие шланговые и автономные дыхательные аппараты.

Противопожарные мероприятия.

Опасными факторами пожара являются: открытый огонь (сварочная дуга, пламя газовой сварки и резки); искры и частицы расплавленного металла, которые возникают при электросварке и резке; повышенная температура изделий, которые подвергаются сварке и резке.

Травмы от пожаров могут возникнуть от воспламенения горючих материалов, находящихся вблизи мест производства сварочных и газорезательных работ, а также от неисправного состояния электрической проводки.

Причиной пожара технического характера являются: неисправность электрооборудования (короткое замыкание, перегрузки и большие переходные сопротивления); плохая подготовка оборудования к ремонту; несоблюдение графика планового ремонта; износ и коррозия оборудования и т.д. К техническим мероприятиям относятся: соблюдение противопожарных норм и правил при устройстве и установке сварочного оборудования, систем вентиляции, подвода электропроводки, защитного заземления, зануления и отключения

Причинами пожаров организационного характера являются: небрежное отношение с открытыми источниками огня, неправильное хранение пожароопасных веществ; не соблюдение правил пожарной безопасности и т.д.

К организационным мероприятиям относятся: обучение рабочих сварщиков (резчиков) противопожарным правилам, проведение бесед, инструкций, организация добровольных дружин, пожарно-технических комиссий, издания приказов по вопросам усиления пожарной безопасности.

К эксплуатационным мероприятиям относятся: правильная эксплуатация, профилактические ремонты, осмотры и испытания сварочного оборудования и устройств и т.д.

Пожарная безопасность может быть обеспечено совокупностью мероприятий, направленных на предупреждение пожаров, предотвращение распространение огня в случае возникновения пожаров и создания условий, способствующих быстрой ликвидации начавшегося пожара.

К режимным мероприятиям относятся: запрещение курения в неустановленных местах, проведение сварочных и других огневых работ в пожароопасных местах.

Согласно “Правилам пожарной безопасности при производстве строительно-монтажных работ” предусматривается комплекс мероприятий по пожарной безопасности, обеспечивающих снижение опасности возникновения пожара и создание условий быстрой ликвидации пожара на строительно-монтажной площадке. При дуговой электросварке открытой дугой, а также при контактной сварке оплавлением и газовой сварке и особенно резке брызги расплавленного металла разлетаются на значительные расстояния, вызывая пожарную опасность. Поэтому сварочные цехи должны сооружаться из негорючих материалов. Используемые для этой цели деревянные постройки должны быть оштукатурены или окрашены огнестойкой краской. В местах сварки недопустимо скопление воспламеняющихся смазочных материалов, обтирочной ветоши и т. п.

Для быстрой ликвидации очагов пожара вблизи места сварки всегда должны находиться бочка с водой и ведро, ящик с песком и лопата, а также ручной огнетушитель. Пожарные краны, рукава, стволы, огнетушители, песок, и другие средства пожаротушения необходимо содержать в исправности и хранить в определенных местах по согласованию с органами пожарного надзора. Пожар может возникнуть не сразу, а спустя некоторое время после окончания работ. Поэтому при окончании работы необходимо внимательно проверить, не тлеет ли что-нибудь, не пахнет ли дымом и гарью.

4. ЗАКЛЮЧЕНИЕ

В данной курсовой работе представлена разработка конструкции и технологии производства емкости для сбора конденсата; сборочная единица: корпус емкости.

Для изготовления корпуса емкости применяем автоматическую сварку под слоем флюса. Произведен выбор материала конструкции, сварочных материалов и оборудования, рассчитаны примерные режимы сварки, определена масса наплавленного металла и расход электроэнергии.

Получены следующие результаты:

- материал конструкции – 09Г2С ГОСТ 5520-79;

- способ сварки –автоматическая сварка под слоем флюса ГОСТ 8713-79;

- сварочные материалы – Св- 10НМА – расход 5410,6 г на узел, флюс АН-348-А расход 7,2 кг на узел;

- сварочное оборудование - сварочный автомат ТС-16-1

- для шва С29: сила тока Iсв = 800 А, напряжение U=38 В, скорость сварки Vсв= 57 м/ч;

- общий объём наплавленного металла –Gн общ = 4918,7 г

- расход электроэнергии – А= 29,63 кВт, ч

Заготовку размерами 5065х1810х10 мм вырубаем на гильотинных ножницах марки НГ-6 из проката стали 09Г2С. Вальцуем на 3х-валковом гидравлическом гибочном станке MG G 3065 I, продольный шов свариваем на сварочном стенде, калибруем гибочном станке MG G 3065 I.

Составлена схема сборки корпуса аппарата. Всё применяемое технологическое оборудование рационально расположено на плане сборочно-сварочного участка с оптимальным использованием производственной площади.

Разработаны мероприятия по охране труда при проведении сварочных работ

ЛИТЕРАТУРА.

- Овчинников В.В. Расчет и проектирование сварных конструкций. - М.:ACADEMA, 2010.

- Чернышов Г.Г. Технология электрической сварки плавлением. - М.:ACADEMA, 2006.

- Колганов Л.А. Сварочные работы. – М.: «Дашков и К», 2008.

- Левадный В.С., Бурлака А.П. Сварочные работы. Практическое пособие. – М.:Аделант, 2007.

- Чернышов Г.Г. Сварочное дело. - М.:ACADEMA, 2008.

- Маслов В. И. Сварочные работы. – М.: ИРПО; Изд. Центр "Академия", 2000

- Виноградов В.С. Электрическая дуговая сварка. - М.:ACADEMA, 2008.

- Казаков Ю.В Сварка и резка материалов. - М.:ACADEMA, 2008.

- Розаренов Ю. Н. Оборудование для электрической сварки плавлением. – М.: Машиностроение, 1987.

- Сварка и свариваемые материалы: Справочник. Т.2. – М.: Издательство МГТУ им. Баумана, 1996.

- Розаренов Ю. Н. Оборудование для электрической сварки плавлением. – М.: Машиностроение, 1987.

- Барашкова О. Н. Источники питания сварочной дуги. – М.: Высшая школа, 1982.

- Криворот А.С. Конструкция и основы проектирования машин и аппаратов химической промышленности. - М.: Машиностроение, 1976.

- Берлинер Ю.И., Балашов Ю.А. Технология химического и нефтяного аппаратостроения - М.: Машиностроение, 1976.

-

- Лащинский А.А. Конструирование сварных химических аппаратов. Справочник. - Л.: Машиностроение, 1981.

- Кузнецов В.А. Технологические процессы в машиностроении. – М.:ACADEMA, 2009.

- Солнцев Ю.П., Вологжанин С.А. Материаловедение. - М.:ACADEMA, 2008.

- Зуев А.А. Технология машиностроения. – М.Лань,2003.

- Кузьмин Б.А.. Технология металлов и конструкционные материалы. - М.: Машиностроение, 1989.

- . Мовнин М.С., Израелит А.Б., Рубашкин А.Г. Основы технической механики, СПб Политехника, 2003 г.

- Куликов О.Н., Ролин Е.И. Охрана труда при производстве сварочных работ, М. «Академия», 2009 г.

- . Девисилов В.А. Охрана труда, М. «Форум – Инфра - М», 2002 г

- Силантьева Н.А., Машковский В.Р. Техническое нормирование в машиностроении. – М.: Машиностроение, 1990.

- Справочник по нормированию /Под ред. Ахумова А.В. – Л.: Машиностроение, 1986.

Химическое машиностроение на примере ООО “МОРШАНСКМИММАШ”