Усовершенствование процесса управления работой технологического транспорта в условиях Куржункульского карьера

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 6

1 Теоретическая часть 7

1.1 Общие сведения о GPS-навигации. Общая характеристика спутниковых радионавигационных систем 7

1.2 Области применения и доступность 11

2 Описание предприятия 16

3 Назначение и описание автоматизированной системы диспетчеризации горнотранспортного комплекса (ГТК) на базе использования GPS 19

3.1 Предпосылки и основные этапы создания и внедрения Системы 19

3.2 Состав Системы 22

3.2.1 Оборудованные мобильные объекты Системы 22

3.2.2 Бортовое оборудование транспортных средств 22

3.2.3 Бортовое оборудование экскаваторов, локомотивов, бульдозеров, буровых станков 25

3.2.4 Датчики 26

3.3 Программное обеспечение диспетчерского центра 32

3.3.1 Базовые модули 35

3.3.2 Дополнительные модули 41

3.4 Рабочие места пользователей 49

3.5 Развитие и модернизация Системы 51

4 Внедрение системы спутниковой GPS-навигации в Куржункульском карьере 56

5 Экономическая часть 60

5.1 Эффективность автоматизированных систем управления промышленным транспортом 60

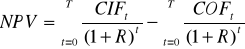

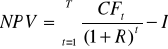

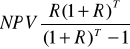

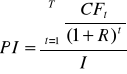

5.2 Методические подходы к оценке эффективности инвестиций в транспорт 62

5.2.1 Статические методы оценки экономической эффективности 65

5.2.2 Динамические методы оценки экономической эффективности 66

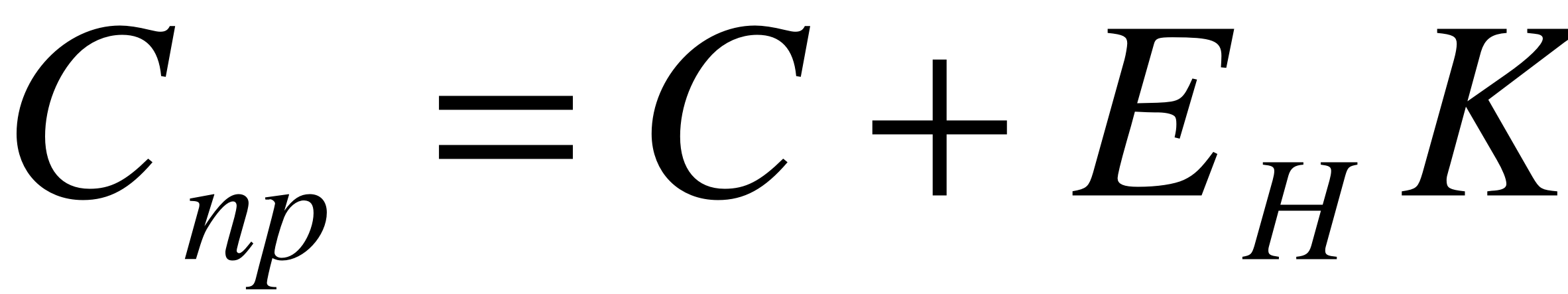

5.3 Оценка эффективности внедрения новой техники и прогрессивных технологий 68

6 Охрана труда и экология 74

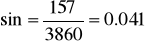

6.1 Пылеобразование при работе автотранспорта 74

6.2 Требования к освещению карьеров 76

6.3 Меры безопасности на автотранспорте 77

ЗАКЛЮЧЕНИЕ 78

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 81

ВВЕДЕНИЕ

Эффективная работа современных горнодобывающих предприятий невозможна без развитого горнотранспортного комплекса (ГТК), включающего в свой состав большое количество машин и оборудования различного назначения. Поэтому сегодня на предприятиях значительное внимание уделяется увеличению производительности оборудования, организации планомерного его ремонта и обслуживания, обеспечению экономии всех видов материальных ресурсов, снижению расхода топлива, шин, оптимизации загрузки транспортных средств и т.д. Решение этих задач и обеспечение эффективности эксплуатации ГТК в настоящее время невозможно без использования инженерными и управленческими службами горнодобывающих предприятий современных технологий и, в частности, систем автоматизации ГТК [1].

Среди всех видов технологических процессов при добыче полезных ископаемых (буровзрывные работы, погрузка, отвалообразование) в себестоимости добычи 1 т горной массы наибольший удельный вес (до 50-60%) и наибольшие энергозатраты приходятся на транспортировку.

Актуальность. Карьерный транспорт – это сложно-структурная и наиболее динамичная технологическая система карьера и управление этой системой нельзя назвать простым. Необходимо учитывать, что за последние 10 лет существенно усложнились горнотехнические условия карьеров, глубина которых составляет сейчас в среднем 300…350, а иногда и 400…500 м. Кроме того, значительно изменился типаж транспортных средств, их конструктивная сложность, что в наибольшей степени относится к карьерному автотранспорту. Это привело к росту стоимости транспортных средств. Чтобы окупить расходы на закупку дорогостоящего оборудования в условиях современного рынка необходимо увеличивать эффективность его эксплуатации. И в первую очередь нужно решить одну из самых актуальных на современном этапе задачу – задачу разработки и внедрения на добывающих предприятиях современной эффективной системы управления горнотранспортным комплексом или, иначе говоря, системы диспетчеризации [2].

Цель дипломной работы - усовершенствование процесса управления работой технологического транспорта в условиях Куржункульского карьера.

Поставленные цели:

- рассмотреть предпосылки и основные этапы создания системы спутниковой GPS-навигации

- рассмотреть назначение и описание автоматизированной системы диспетчеризации горнотранспортного комплекса (ГТК) на базе использования GPS

- рассчитать экономический эффект от внедрения данной системы.

Объект работы - Куржункульский карьер

1 Теоретическая часть

1.1 Общие сведения о GPS-навигации. Общая характеристика спутниковых радионавигационных систем

Спутниковые радионавигационные системы (СРНС) представляют собой всепогодные системы космического базирования и позволяют в глобальных масштабах определять текущие местоположения подвижных объектов и их скорость, а как же осуществлять точную координацию времени [3,4,5].

В настоящее время для обозначения СРНС используется общепринятая аббревиатура – GPS (Global Positioning System – система глобального позиционирования). Пока таких действующих систем в мире две — российская ГЛОНАСС (ГЛОбальная НАвигационная Спутниковая Система) и американская Navstar, которую зачастую называют просто GPS [6].

Принцип действия систем заключается в том, что навигационные спутники излучают специальные электромагнитные сигналы. Аппаратура потребителей, расположенная на объектах, находящихся на поверхности Земли или околоземном пространстве принимает эти сигналы и после специальной обработки вырабатывает данные о местоположении и скорости объекта.

Спутниковую радионавигационную систему можно рассматривать как высокотехнологичную информационную систему, состоящую из пяти сегментов (см. рис. 1) [7].

Рисунок 1. Организация спутниковой радионавигационной системы

Наземный управляющий сегмент включает в себя центр управления космическим сегментом, станции слежения за навигационными спутниками (радиолокационные и оптические), аппаратуру контроля состояния навигационных спутников.

Управляющий сегмент решает задачи определения, прогнозирования и уточнения параметров движения навигационных спутников, формирования и передачи в бортовую аппаратуру спутников цифровой информации, а также ряд контрольных и профилактических функций.

Космический сегмент представляет собой систему навигационных спутников, вращающихся по эллиптическим орбитам вокруг Земли (рисунок 3). На каждой орбите находятся несколько спутников. Навигационный спутник имеет на борту радиоэлектронную аппаратуру, излучающую в направлении Земли шумоподобные непрерывные радиосигналы, содержащие информацию необходимую для проведения навигационных определений с помощью аппаратуры потребителя.

Рисунок 2. Космический сегмент

Благодаря достаточному количеству навигационных спутников (для полного покрытия всей Земли достаточно 24, Navstar включает в себя - 32) и специальным параметрам радиосигналов аппаратура потребителя может в любое время, при любых погодных условиях принимать излученные спутниками сигналы и определять местоположение, скорость и время.

Сегмент пользователей потенциально может состоять из неограниченного количества спутниковых навигационных приемников, которые принимают сигналы навигационных спутников и производят расчеты текущего местоположения, скорости и времени с погрешностями, определяемыми спутниковой навигационной системой и аппаратурой потребителя.

Взаимодействие трех основных сегментов СРНС отображено на рис. 4.

Сегменты наземных и космических функциональных дополнений представляет собой аппаратурно-программные комплексы предназначенные для обеспечения точности навигационных определений, целостности, непрерывности, доступности и эксплуатационной готовности системы.

Рисунок 3. Взаимодействие основных сегментов СРНС

Каждая из таких систем включает в себя группировку низкоорбитальных навигационных спутников, наземные средства слежения и управления и самые разнообразные принимающие приборы для определения координат. Основной принцип системы — определение местоположения путем измерения расстояний до объекта от точек с известными координатами — спутников. Расстояние вычисляется по времени задержки распространения сигнала посылки от спутника к приемнику. То есть для определения трехмерных координат прибору нужно знать положение трех спутников. На деле используются показания с четырех — для устранения погрешности, вызванной разницей между часами спутника и приемника.

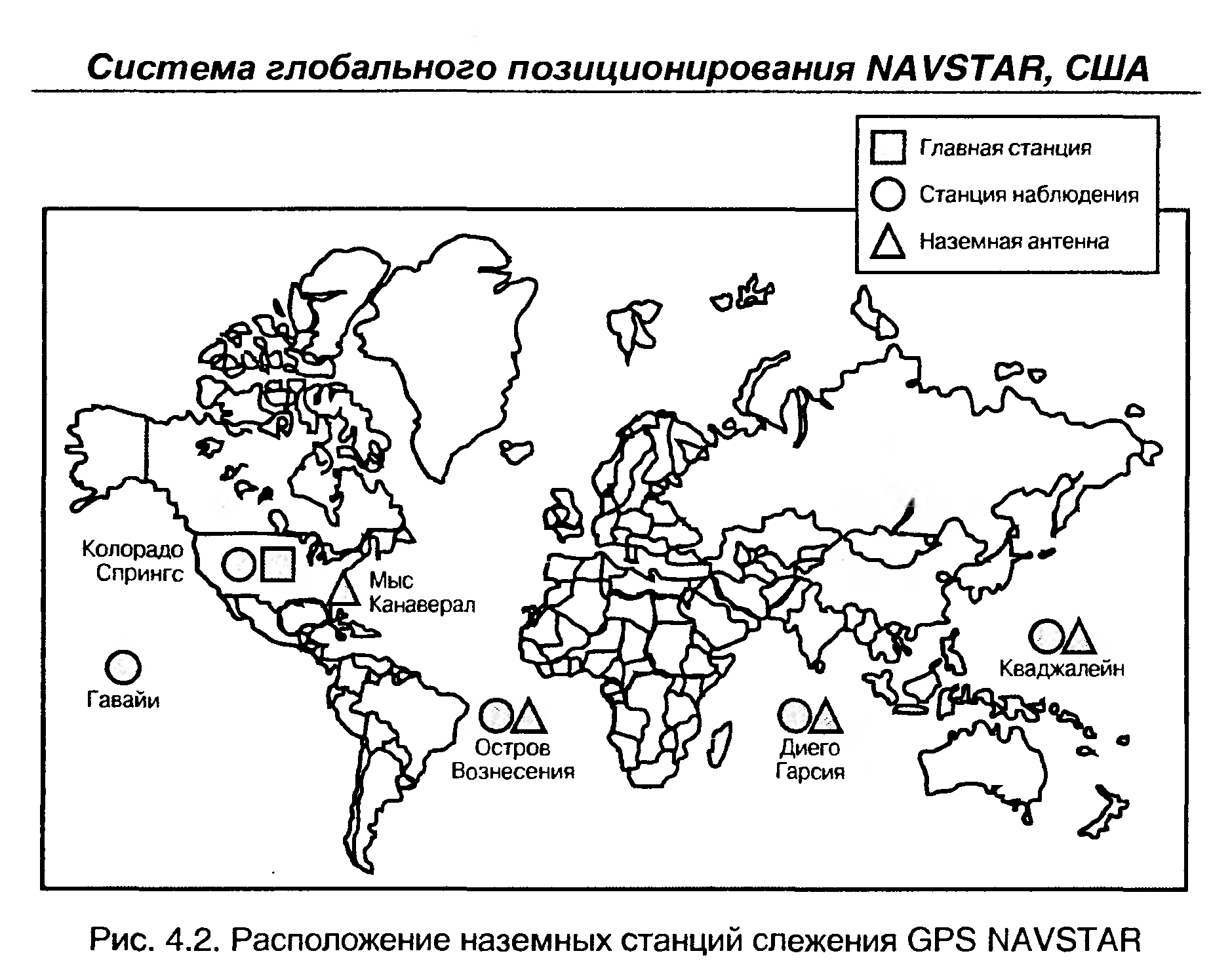

Слежение за орбитальной группировкой Navstar [8,9] осуществляется с главной контрольной станции, расположенной на авиабазе ВВС США Schriever, штат Колорадо, США и с помощью 10 станций слежения (см. рис. 5), из них три станции способны посылать на спутники корректировочные данные в виде радиосигналов с частотой 2000—4000 МГц. Спутники последнего поколения распределяют полученные данные среди других спутников.

Расположение наземных станций слежения СНС ГЛОНАСС [10,11] представлено на рис. 5.

Рисунок 4. Расположение наземных станций слежения GPS NAVSTAR

Рисунок 5. Расположение наземных станций слежения СНС ГЛОНАСС

Общим недостатком использования любой радионавигационной системы является то, что при определённых условиях сигнал может не доходить до приёмника, или приходить со значительными искажениями или задержками. Например, практически невозможно определить своё точное местонахождение в глубине квартиры внутри железобетонного здания, в подвале или в тоннеле. Так как рабочая частота GPS лежит в дециметровом диапазоне радиоволн, уровень приёма сигнала от спутников может серьёзно ухудшиться под плотной листвой деревьев или из-за очень большой облачности. Нормальному приёму сигналов GPS могут повредить помехи от многих наземных радиоисточников, а также от магнитных бурь.

В настоящее время погрешность определения координат составляет в ГЛОНАСС около 15 м (к 2015 году планируется обеспечить точность до пяти метров). Точность американской системы (GPS) при наземных уточняющих сигналах, вносящих дифференциальные поправки, может достигать трёх метров.

1.2 Области применения и доступность

Области применения GPS на сегодняшний день [12]:

Военные задачи (точное целеуказание и целенаведение, позиционирование);

Авиация (прокладка курса, позиционирование, автоматическая посадка);

Морской транспорт (прокладка курса, позиционирование);

Наземный транспорт (прокладка маршрута, контроль движения);

Геодезия и картография (кадастровые съемки, картографирование и т.п.);

Строительство (мосты, тоннели, продуктопроводы);

Сельское хозяйство (разметка и обработка сельхозугодий);

Добыча полезных ископаемых;

Спасательные работы;

Системы безопасности (поиск похищенных автомобилей и грузов и т.п.);

Службы точного времени;

Частное использование в быту (туризм, охота, хобби).

Примеры использования

Геодезия и кадастр. Технология GPS позволяет решать геодезические задачи самого разного уровня: от развития государственной геодезической сети до инвентаризации земельных участков. Практика показывает, что производительность труда возрастает при этом в десятки раз. В зависимости от требуемой точности определения координат, лимита времени на измерения, условий выполнения работ, применяются GPS-приемники различных типов, однако все они работают в дифференциальном режиме и являются фазовыми (за исключением, может быть, некоторых задач ГИС (Геоинформационных систем), где достаточно точности кодового приемника).

Наибольшее распространение на территории СНГ получила фазовая одночастотная (L1) аппаратура, поскольку она, с одной стороны, в 2-5 раз дешевле двухчастотной, а, с другой стороны, обеспечивает точность, достаточную для решения большинства практических задач. Вот некоторые примеры использования GPS- технологий в геодезии.

Национальное управление Франции CNASEA проводит работы по созданию кадастра бывшей французской колонии Майотте. Необходимые измерения на территории 375 кв. км были выполнены за 15 дней с использованием GPS- приемников PathFinder Pro XR фирмы Trimble. При применении традиционных геодезические методов на это потребовалось бы около 15 лет.

Специалисты АО “ЗапУралТИСИЗ” использовали приемники 4000ST фирмы Trimble для проведения работ по развитию геодезической сети в г. Уфа. Бригада из двух человек построила триангуляцию из 15 пунктов за 5 дней, тогда как при использовании существующих методов геодезических измерений такую же работу выполняет бригада из пяти человек за 2 недели.

Диспетчерские службы. Очень широкое распространение в мире получили системы автоматического определения координат движущихся объектов на основе GPS или системы GPS/AVL (Automatic Vehicle Location). С их помощью на современном уровне решаются задачи диспетчеризации транспортного парка. Каждый автомобиль оснащается GPS- приемником и радиосвязным оборудованием, обеспечивающим передачу информации на диспетчерский пункт. На экране монитора диспетчера с использованием программного обеспечения ГИС формируется электронная карта территории, которая обслуживается транспортными средствами. Данные о координатах и скорости движения автомобилей, полученные по радиоканалу, позволяют отобразить их текущее положение на этой карте. Помимо координатной информации по радиосвязной линии могут передаваться сигналы различных датчиков, установленных на автомобиле и другая информация. Возможности системы:

Диспетчер отслеживает в реальном времени перемещения всех автомобилей.

На электронной карте выделяются зоны, при попадании автомобилей в которые подается сигнал диспетчеру.

При отклонениях автомобилей от заданного маршрута у диспетчера срабатывает сигнализация.

С диспетчерского пульта контролируется состояние датчиков, установленных на каждой подвижной единице: топливных, температурных, несанкционированного вскрытия контейнеров, переворачивания автомобиля, включения “мигалки” и т.д.

Стандартные сообщения водителя могут быть запрограммированы так, что при нажатии соответствующей кнопки в автомобиле к диспетчеру поступает информация типа: “пробка на дороге”, “попал в аварию”, “задержан милицией”, “нападение”, “захват”. Эти сообщения при необходимости легко кодируются и могут использоваться в случаях, когда надо соблюдать режим радиомолчания.

По команде с диспетчерского пункта блокируется система зажигания, двери салона автомобиля и контейнера.

В кабине автомобиля может быть установлен специальный бортовой компьютер, работающий в режиме терминала. Кроме текстовых сообщений между водителем и диспетчером передаются специальные формы (накладные, маршрутные листы и пр.).

Моделирующие возможности ГИС диспетчера позволяют оптимизировать маршруты доставки грузов с учетом различных факторов.

Некоторые примеры использования GPS/AVL систем приведены ниже.

Компания SonyMobileComm разработала GPS/AVL систему NVX-F160 с программным обеспечением EtakGuide. Автомобили оборудованы 8-канальными GPS- приемниками, которые опрашиваются с частотой 1 Гц. Карты 48 штатов территории США, схемы 32 главных американских дорог, планы 1000 парков и 5000 мест отдыха записаны на прилагаемом компакт-диске. Фирмы TeleAtlas и Philips Car Systems подписали соглашение о совместном производстве подобных компакт-дисков с цифровыми картами различных территорий.

Система Priority One (разработка американской фирмы Greenfield Associates), кроме стандартных AVL-функций, обеспечивает водителю приоритетный проезд через самые сложные участки дорог в пределах города. Для определения оптимального пути движения используется информация о координатах и скорости автомобиля, а также возможных альтернативных маршрутах и загруженности перекрестков. Установленный на автомобиле 12-канальный GPS- приемник фирмы Canadian Marconi обеспечивает в дифференциальном режиме точность определения координат не хуже 5 м.

Диспетчерские GPS- системы используются в службе инкассации ИНКОМБАНКа (г. Москва), некоторых управлениях МВД России и Казахстана, специальном техническом управлении МЧС России.

ГИС-приложения.Навряд ли найдется более быстрый способ определения координат множества точек на земной поверхности, чем с помощью GPS-приемника. Можно установить его антенну на крышу автомобиля и за сравнительно короткий срок уточнить расположение дорожной сети на карте. Причем получаемая информация может быть непосредственно введена в ГИС и показана на цифровой карте. Не случайно GPS-технология очень широко используется для целей ГИС.

Фирмой Trimble выпускается портативный plag-and-play GPS-приемник в стандартном формате PC-card. Приемник смонтирован в PCMCIA-карте и соединен с малогабаритной антенной (диаметр около 6 см). Антенна имеет магнитное крепление и может быть легко установлена на крышу автомобиля. Программное обеспечение Direct GPS позволяет сразу же вводить координатную информацию в цифровую карту ГИС ArcView и отображать текущее положение автомобиля на экране портативного компьютера, к которому подсоединен приемник. Это оборудование очень популярно среди американских любителей автомобильных путешествий.

Навигация. Еще на заре эры применения GPS-приемников для целей воздушной навигации были получены потрясающие результаты: более точное следование заданному маршруту полета, которое обеспечивалось использованием GPS-навигации, давало экономию топлива в десятки млн. USD в год на каждый самолет.

Известны примеры использование DGPS для реализации систем “слепой посадки” самолетов. Отклонение самолета от осевой линии ВПП не превышало 10 - 30 см. Причем, если сейчас системы, обеспечивающие надежную посадку в условиях плохой видимости, очень дороги (их могут себе позволить только крупные аэропорты), то стоимость подобной системы на основе DGPS будет по карману даже самым маленьким аэродромам. Такие системы, вероятно, давно бы стали стандартными во всем мире, если бы не непредсказуемое поведение Министерства обороны США в области GPS.

GPS-приемники используются для навигации морских судов, занимающихся ловлей лангустов у западного побережья Австралии (в 1995 г. общий объем промысла составил около 240 млн. USD). Годовая лицензия на одну ловушку стоит 15 тыс. USD, а каждый хозяин судна имеет их не менее 100. Бортовые GPS-приемники работают в дифференциальном режиме, причем для выдачи поправок используется система из 10 базовых станций (9 находятся на территории Австралии и 1 - в Новой Зеландии). Экономия топлива за счет меньших отклонений от маршрута только в течение одного сезона составляет около 10 тыс. USD. В некоторых случаях, когда теряются маркерные буи или ловушка отцепляется от троса, только точная DGPS-навигация позволяет успешно завершить поиски ловушек.

Немецкая фирма STN Atlas Elektronik GmbH разработала систему определения расположения контейнеров в порту Дубаи. Мобильные GPS-приемники серии 4000 фирмы Trimble установлены на автопогрузчиках. В башне управления портом располагается диспетчерская станция, которая осуществляет радиосвязь с погрузчиками в диапазоне УКВ. Кроме того, на каждом автопогрузчике установлен “процессор положения”, служащий для хранения и обработки информации о всех контейнерах. Высота и положение контейнера в пространстве определяется ультразвуковыми датчиками. Таким образом, на базе технологий GPS “интеллектуализируются” даже такие рутинные погрузочно-разгрузочные работы, обеспечивается оптимальное размещение контейнеров в порту.

Доступ к системе [13].

О гражданском применении GPS широко заговорили в 1983 г. после катастрофы южнокорейского авиалайнера, сбитого над Курильскими островами. Президент Рейган провозгласил, что система GPS должна стать доступной каждому.

Система GPS предоставляет два вида услуг: SPS - стандартной точности (для гражданских пользователей) и PPS - высокой точности (для военных). При разработке системы, точность SPS в 100 м считалась достаточной для гражданских целей. По мере испытаний оказалось, что подсистема SPS точнее, чем предполагалось. Для сохранения преимущества высокой точности для военных, с марта 1990 г. был введен режим "ограничения доступа" SA (Selective Availability), искусственно снижающий точность гражданского GPS.

Боевое крещение система получила в ходе операции "Буря в пустыне". К тому времени еще не было запущено достаточно спутников. Потребовалось маневрировать имеющимися, для обеспечения круглосуточного покрытия зоны боевых действий. Интересно, что в сентябре 1989 г. фирма "MAGELLAN SYSTEMS CORP." Выпустила приемник GPS -"NAV-1000M" - для применения военных целях, и была выбрана 10 странами-членами НАТО в качестве поставщика приемников. Более 3000 приемников типа "NAV-1000M" наряду с прочими использовались США и Силами Коалиции во время войны в Персидском заливе. Сухопутные подразделения и морская пехота были тогда, в основном, укомплектованы носимыми одноканальными приемниками, аналогичными гражданским, и не способными принимать сигналы высокой точности. Было решено отключить на время боевых действий режим SA, что давало возможность пользования высокой точностью также и противнику.

К середине 1993 г. на орбитах находились уже 24 спутника, достаточно для непрерывной навигации в любой точке Земли. Об окончательном вводе системы в эксплуатацию объявили только в июле 1995 г.

В 1996 г. Президент Клинтон подтвердил, что система, работающая на деньги американских налогоплательщиков, и в следующем столетии будет предоставлять свои услуги гражданским пользователям во всем мире.

2 Описание предприятия

Автотранспортное управление (АТУ) - одно из крупных подразделений АО «ССГПО», сформированное с 1 января 2000 года путем слияния автотранспортных цехов объединения и цеха горно-дорожных машин в одно подразделение с целью оптимизации производства и снижения эксплуатационных и текущих расходов. Основной задачей Автотранспортного управления является обеспечение перевозок горной массы технологическим автотранспортом в 5-ти карьерах объединения, обеспечение заявок подразделений объединения горно-дорожной техникой и транспортом общего назначения. Численность трудящихся АТУ составляет более 2250 человек, обеспечивающих бесперебойное функционирование всех подразделений объединения автотранспортом и горно-дорожными машинами.

Организационно Автотранспортное управление включает в себя:

Управление;

Автотранспортный цех №1 (АТЦ-1) – Рудненская площадка: автоколонны №1 (хозяйственные на базе БелАЗ), №3 (технологическая), №10 (Кзыл-жарский известковый рудник), №17 (Куржункульский рудник),

Автотранспортный цех №2 (АТЦ-2) – Качарская площадка: автоколонны №2 (технологическая + хозяйственные на базе БелАЗ), №6 (дорожно-строительной техники), №13 (транспорт общего назначения);

Цех горнодорожных машин: колонны №7(легкой бульдозерной техники), №8 (тяжелых бульдозеров);

Авторемонтный цех.

Служба главного механика;

Служба главного энергетика;

Служба подготовки производства и складского хозяйства.

На рисунке 1 представлена схема организационной структуры Автотранспортного управления АО «ССГПО».

Техническое обслуживание и текущий ремонт технологических, хозяйственных автосамосвалов, а также специализированной обслуживающей техники производится в Автотранспортных Цехах (АТЦ)

Автотранспортный цех № 1 (АТЦ-1) – расположен на Рудненской площадке и включает в себя 4 автоколонны: автоколонна № 1 включает в себя весь хозяйственный и специализированный транспорт, использующийся в Сарбайском и Соколовском карьерах, автоколонна № 3 включает в себя технологические автосамосвалы, использующиеся для перевозки горной массы в карьерах объединения. Кроме того, в составе АТЦ-1 находятся еще 2 автоколонны – а/к № 10 и а/к № 17. Данные автоколонны включают в себя технологический и хозяйственный транспорт, использующийся на удаленных площадках (Куржункульская и Кзыл-Жарская).

Рисунок 6 Схема организационной структуры Автотранспортного управления АО «ССГПО»

Автотранспортный цех № 2 (АТЦ-2) – расположен на Качарской площадке и включает в себя 3 автоколонны: автоколонна № 13 включает в себя весь хозяйственный и специализированный транспорт, использующийся в Сарбайском и Соколовском карьерах, автоколонна № 2 включает в себя технологические автосамосвалы, использующиеся для перевозки горной массы в карьерах объединения, а/к № 6 – включает в себя тяжелые и легкие бульдозеры, использующиеся для планировочных работ в карьерах, а также специализированную технику (экскаваторы, раммеры, погрузчики, шиноманипуляторы и т.д.)

Цех по ремонту горно-дорожных машин – осуществляет техническое обслуживание, текущий и капитальный ремонт всех видов дорожно-строительной техники, использующейся на Рудненской площадке, также производит капитальные ремонты ДСТ, имеющихся на Куржункульской и Кзыл-Жарской площадках.

Энергослужба Автотранспортного управления представлена энергетическими службами Сарбайской, Соколовской и Качарской площадок.

Энергослужба площадок эксплуатирует электрооборудование подстанций, силового и осветительного электрооборудования технологических корпусов, складов, мойки автомобилей, бомбоубежища, складов ГСМ, внешнее освещение, электрооборудование грузоподъемных машин, приточно-вытяжную вентиляцию, станочное электрооборудование, компрессорные установки, электропривод ворот, сварочное оборудование, водопроводные, теплопроводные, канализационные сети, воздухо и электроподогревы, электрооборудование бокса и воздухо-электроподогрева базисного склада взрывчатых веществ, электрооборудование воднотранспортного участка, легкового парка, боксов и воздухообогрева автомобилей в поселке Кзыл-Жар, бокс автомобилей на Куржункульском руднике.

Проводит планово-предупредительные ремонты всего электрооборудования, замеры сопротивления изоляции кабелей, металлической связи, ремонт осветительной арматуры и электропроводки, ремонт водопроводных и теплопроводных систем, ремонт резервного электрооборудования.

Для поддержания парка в исправном состоянии в Автотранспортном управлении имеется ремонтная служба, включающая участки подготовки производства в автотранспортных цехах и Авторемонтный цех, состоящий из отделения ремонта шасси и моторного отделения.

Для выполнения своей деятельности ремонтные службы располагают постами технического обслуживания и текущего ремонта общей вместимостью 108 машиномест, участками и постами по ремонту узлов и агрегатов. Оснащение и оборудование рабочих мест позволяет производить все виды технического обслуживания и ремонта автомобилей, капитальный ремонт узлов и агрегатов механизмов.

Для своевременного обеспечения жизнедеятельности в АТУ создана служба подготовки производства и складского хозяйства, которая включает в себя два склада хранения ГСМ, 5 передвижных АЗС, 4 пунктов выдачи ГСМ, 8 материально-технических складов.

3 Назначение и описание автоматизированной системы диспетчеризации горнотранспортного комплекса (ГТК) на базе использования GPS

3.1 Предпосылки и основные этапы создания и внедрения Системы

Подобные системы (естественно, без опоры на возможности GPS) разрабатывались и успешно применялись в России еще в конце 70-х годов прошлого века (АСУ ТП с разным уровнем иерархии и сложности решаемых задач). Но сегодня они уже не соответствуют требованиям, предъявляемым к ним современными условиями рынка. Необходима разработка новых продуктов, учитывающих новые масштабы, технические особенности добычи и т.п.

Последние несколько лет во всем мире наблюдается переход на системы управления горно-транспортным комплексом предприятия, разработанные на качественно новом уровне с использованием спутниковых средств связи, новой элементной базы и компьютерных технологий.

Одна из таких систем - широко применяемая на добывающих предприятиях России и СНГ система диспетчеризации «Карьер», разработанная специалистами ООО «ВИСТ Групп» (Москва) [14].

В последнее десятилетие XX века информационные технологии стали широко применяться в горнодобывающей промышленности. Падение цен на металлы в этот период и, как следствие этого, экономический спад в горнодобывающих отраслях промышленности стали своеобразным стимулом к развитию и внедрению на горных предприятиях информационных технологий для решения задачи планирования и управления производством. Основная цель внедрения заключалась в повышении эффективности работы горного предприятия за счет улучшения организации производства, оптимизации ведения горных работ, минимизации затрат и потерь на всех этапах добычного цикла и, как следствие, снижении себестоимости конечной продукции.

Так совпало, что в начале 90-х годов, а именно, после операции «Буря в пустыне» разработанные ранее для военных целей системы глобального позиционирования (GPS) определения координат и скорости подвижных объектов стали доступны для гражданского применения. Горная промышленность стала одной из первых отраслей эффективного применения навигационных технологий для задач мониторинга и диспетчеризации мобильного оборудования карьеров. Внедрение систем диспетчеризации позволило горным компаниям повысить на 10-15% общую производительность производства и тем самым несколько смягчить последствия экономического спада в добывающих отраслях.

Основным фактором повышения эффективности работы предприятия, особенно в начальный период применения систем, стало существенное сокращение приписок, хищений и нарушений технологических режимов работы [15].

Идея разработки отечественной Системы диспетчеризации горно-транспортного оборудования (далее Система) возникла в 1996 г. после посещения выставки МИНЭКСПО в Лас-Вегасе. В рамках данного мероприятия несколькими западными компаниями были представлены проекты диспетчерских систем, в основе которых лежала технология спутниковой навигации.

Наибольший интерес вызвала экспозиция американской компании Modular Mining Systems, чья система «ДИСПАТЧ» к середине 90-х гг. уже была внедрена на горных предприятиях Северной Америки, ЮАР и Австралии. Специалистами компании «ВИСТ Групп» было решено сделать ставку на разработку собственной системы, которая учитывала бы, в первую очередь, специфику отечественного производства, состав горной техники, используемой в карьерах (в основном отечественного производства), а также специфику тех задач, которые данной системе предстояло решать.

В 1997 г. для условий и по техническому заданию Талдинского угольного разреза в Кузбассе был разработан технический проект, предусматривающий оснащение более чем 50 единиц автосамосвалов и другой карьерной техники радионавигационным оборудованием, а также системой контроля загрузки и организацию диспетчерского центра для мониторинга работы горнотранспортного оборудования разреза. К этому периоду относится и возникновение первой версии программного обеспечения диспетчерского центра, разработанного специалистами «ВИСТ Групп» и студентами МГУ. Для визуализации тогда был выбран пакет ArcInfo, а для хранения и обработки данных – БД Microsoft Access. К сожалению, дальше технического проекта и подписания договора дело не пошло из-за реорганизации холдинга «Кузбассразрезуголь», а также очередного экономического и финансового кризиса в стране.

Однако, задел был сделан и в 1999 г. по договору с ОАО «Полтавский ГОК» были проведены демонстрационные испытания системы на двух автосамосвалах БелАЗ-7512. В рудоуправлении ПГОКа и в горно-транспортном цехе (ГТЦ) были организованы два диспетчерских центра. В ходе демонстрационных испытаний были отработаны следующие элементы системы: программное обеспечение (ПО), радионавигационный блок, система контроля загрузки автосамосвала (СКЗ). Испытания продолжались две недели, по их результатам составлены технические требования к системе для проведения теперь уже опытно-промышленных испытаний.

Эти испытания были успешно проведены летом 2000 г., после чего Система была введена в промышленную эксплуатацию и получила название «Карьер». На всех этапах становления Системы проводились консультации по научно-методическим и идеологическим аспектам разработки со специалистами ИПКОН РАН и в первую очередь – с академиком РАН К.Н. Трубецким. Система получила свое развитие во многом благодаря активной поддержке ПО «БелАЗ»: начиная с 1999 года, специалисты завода принимали активное участие во всех испытаниях Системы. Их рекомендации и практический опыт оказались чрезвычайно полезны при разработке и, особенно, при внедрении Системы на горных предприятиях. Было подписано долгосрочное соглашение о стратегическом партнерстве ПО «БелАЗ», компании «ВИСТ Групп» и Горнопромышленной финансовой компании, основной целью которого стало создание высокоэффективной, конкурентоспособной системы диспетчеризации.

Можно проследить следующие этапы становления и развития Системы диспетчеризации «Карьер».

2000 год:

- участие в выставке МИНЭКСПО и подписание контракта на внедрение Системы с ЗАО «Черниговец»;

- введение новых элементов Системы: интегрированного контроллера и системы контроля расхода топлива;

- подписание соглашения о стратегическом партнерстве с ПО «БелАЗ».

2001 год:

- сертификация Системы контроля загрузки и расхода топлива (СКЗиТ) в Росстандарте и начало монтажа Системы на конвейере ПО «БелАЗ»;

- монтаж 5 автосамосвалов на ПГОКе;

- демонстрационные испытания в ОАО «Кузбассразрезуголь»;

- монтаж бортового оборудования в ЗАО «Черниговец».

2002 год:

- внедрение Системы в ЗАО «Черниговец»;

- внедрение Системы в ОАО «Криворожсталь»;

- подписание контракта с ОАО «Ингулецкий ГОК».

2003 год:

- открытие филиала в г. Кемерово;

- внедрение Системы в ОАО «Ингулецкий ГОК»;

- внедрение Системы в ОАО «Разрез Талдинский»;

- подписание Соглашения о стратегическом партнерстве №2 с ПО «БелАЗ» по созданию Системы управления тяговым электроприводом (СУТЭП);

- начало монтажа оборудования на самосвалах грузоподъемностью 55 т;

- разработка СКЗиТ для малых БелАЗов.

2004 г:

- открытие Украинского филиала;

- организация представительства в Северо-Западном регионе;

- внедрение Системы на базе цифрового стандарта TETRA в ОАО «Южный Кузбасс»;

- оборудование автосамосвалов грузоподъемностью 40 тонн на Ачинском глиноземном комбинате;

- оборудование автосамосвалов грузоподъемностью 40 тонн на Магнитогорском металлургическом комбинате;

- внедрение системы в СП «Эрдэнэт» (Монголия);

- монтаж бортового оборудования на ОАО «Стойленский ГОК» и ОАО «ОЛКОН»;

- на Черниговском разрезе оборудовано 22 локомотива;

- испытание системы на Мирнинском ГОКе;

- на ПГОКе 2 автосамосвала KOMATSU HD-785, HD-1200 включены в систему диспетчеризации «Карьер»;

- представление Системы на выставке «МИНЭКСПО 2004»;

- поставлено на БелАЗ и в хозяйства более 800 СКЗиТ и 300 СУТЭП.

Дальнейшее развитие и модернизация системы диспетчеризации «Карьер» по следующим направлениям:

развитие бортового оборудования транспортно-погрузочного

комплекса;

развитие программного обеспечения диспетчерского центра;

развитие средств передачи данных в диспетчерский центр;

развитие инфраструктуры технической поддержки системы.

3.2 Состав Системы

В состав системы диспетчеризации горнотранспортного комплекса "Карьер" входит следующее оборудование:

- оборудование мобильных объектов;

- коммуникационное оборудование;

- оборудование диспетчерского центра;

- программное обеспечение;

- рабочие места пользователей.

3.2.1 Оборудованные мобильные объекты Системы

Оборудованные мобильные объекты:

- автосамосвалы БелАЗ;

- экскаваторы;

- локомотивы;

- буровые станки;

- бульдозеры;

- думпкары;

- топливозаправщики.

3.2.2 Бортовое оборудование транспортных средств

Контролируемые машины оснащаются следующим базовым комплектом бортового оборудования (рисунок 7) [16]:

- радиостанция с антенной — для обмена цифровой информацией между машиной и радиостанцией, установленной на диспетчерском пункте;

- бортовой контроллер со встроенным приемником GPS (датчик местоположения, курса и скорости машины);

- набор датчиков (загрузки, уровня топлива и т.д.);

- GPS антенна;

- GPS приемник (как правило, интегрированный в радионавигационную плату РНБ);

- бортовая оснастка.

Рисунок 7. Бортовое оборудование самосвалов

Все бортовое оборудование можно представить в виде трех крупных блоков (систем): системы контроля загрузки и топлива (СКЗиТ), блока телеметрии и навигации для системы контроля загрузки и топлива (БТиН) и радиостанции.

Система контроля загрузки и топлива предназначена для:

- измерения веса перевозимого автомобилем груза при помощи датчиков

давления в цилиндрах подвески и бортового контроллера;

- выдачи сигналов (включение фонарей шкалы загрузки) машинисту экскаватора о достижении самосвалом оптимальной загрузки (с целью предотвращения недогрузки и перегрузки автомобиля);

- автоматического сбора и хранения в журнале регистрации рейсов информации о дате и времени каждой загрузки, весе груза, пробеге, объеме

грузоперевозки (в тонно-километрах) и номере водителя, осуществлявшего этот рейс (или номера смены);

- автоматического сбора и передачи в диспетчерский центр информации о

транспортном средстве (вес груза, количество топлива, координаты, скорость и т. п.);

- дополнительных сервисных функций (например, упрощения процедуры

заправки цилиндров подвески азотом).

Блок телеметрии и навигации предназначен для:

- съема и накопления информации о текущем состоянии и местоположения ТС;

- дифференциальной коррекции (под контролем диспетчерского центра);

- приема и передачи информации в Диспетчерский центр (ДЦ) и отображения ее на индикаторной панели;

- управления работой радиостанции;

Система контроля загрузки и топлива включает в себя:

- бортовой контроллер СКЗ-02.01;

- датчик уровня топлива в баке УТ-90;

- инклинометр ИК-02 (датчик угла наклона автосамосвала в продольном

направлении);

- датчики давления в подвесках МН-1 (4шт.)

- панель индикаторная P1203;

- принтер для распечатки чека;

- комплект бортовой оснастки, включающий, в частности, сигнальные фонари для индикации текущей загрузки оператору экскаватора.

Существует другой вариант системы контроля загрузки и топлива, отличающийся составом датчиков для определения загрузки (в системе используется 4 силовых датчика ДЗ-20, смонтированных в технологическом пальце автосамосвала). СКЗиТ может быть адаптирована для транспортных средств любой грузоподъемности и различных производителей.

В блок телеметрии и навигации включен навигационный GPS приемник Jupiter фирмы Conextant (Rockwell) или аналогичный, осуществляющий определение координат [17] с точностью 2...5 метров (в дифференциальном режиме [18]), а также скорости и курса мобильного объекта по сигналам спутников NAVSTAR. GPS приемник снабжен активной GPS антенной GPS-2000.

Бортовой контроллер примерно 10 раз в секунду опрашивает датчики давления в подвесках или силовые датчики самосвала, датчик уровня топлива и инклинометр, фиксирует сигналы "подъем платформы", "ход вперед", "ход назад", "сборка схемы", сигнал с датчика вращения колеса и информацию с GPS приемника. Кроме этого, контроллер принимает и обрабатывает информацию ДЦ (поступающую по радиоканалу) и информацию от водителя (вводимую с функциональной клавиатуры, установленной в кабине).

На панели водителя постоянно отображается:

- вес груза;

- количество рейсов с начала смены;

- скорость движения;

- пробег груженого и порожнего самосвала за последний рейс;

- контрольная информация об исправности системы;

- специальные текстовые сообщения, посылаемые диспетчером или генерируемые системой;

- прочие параметры.

Специальная версия программного обеспечения бортового контроллера, предназначенного для работы с двигателями фирмы "Cummins", имеет возможность обработки сообщений, генерируемых контроллером двигателя.

Вес груза определяется с точностью не менее 2.5% от максимальной загрузки ТС. Ошибка взвешивания носит несистематический характер, поэтому средняя ошибка взвешивания груза за всю смену не превышает 1-2% от максимальной загрузки. Для оптимизации алгоритма применяется датчик

контроля положения грузовой платформы и инклинометр (датчик угла наклона автосамосвала в продольной оси).

Точность определения уровня топлива в баке составляет 1-3% от объема бака (в зависимости от типа датчика). Такая точность позволяет исключить несанкционированного слива топлива путем сравнения расхода топлива за смену и объема заправки. Удельный расход топлива вычисляется с помощью усредненных данных по нескольким рейсам.

3.2.3 Бортовое оборудование экскаваторов, локомотивов, бульдозеров, буровых станков

1. Бортовое оборудование экскаваторов предназначено для получения информации о местоположении экскаватора, точного определения пункта погрузки и для обмена сообщениями между диспетчером и оператором экскаватора (передача информации о простоях, поломках, виде груза и номерах загруженных транспортных средств (ТС)).

Бортовое оборудование обеспечивает:

- выбор типа груза;

- выбор вида работ;

- учет номера загружаемого ТС;

- передачу сообщений в Диспетчерский центр (ДЦ), содержащих вид груза, вид работ, номер ТС и время загрузки (посылки сообщения);

- отправку сообщений о простоях и их причинах;

- прием и визуализацию сообщений от диспетчера.

2. Бортовое оборудование локомотивов предназначено для получения информации о местоположении локомотива, для передачи информации о

простоях, поломках, виде и количестве груза, а также о расходе топлива.

Бортовое оборудование обеспечивает:

- выбор типа груза и его объема;

- выбор вида работ (разгрузка или загрузка);

- ввод номера экскаватора;

- передачу сообщений в ДЦ, содержащих вид груза, его объем, вид работ, номер экскаватора и время посылки сообщения;

- отправку сообщений о простоях и их причинах;

- прием и визуализацию сообщений от диспетчера;

- вычисление расхода топлива (опция).

3. Бортовое оборудование буровых станков предназначено для получения информации о местоположении станка, для передачи информации о простоях, поломках, параметрах работы.

Бортовое оборудование обеспечивает:

- выбор номера скважины;

- ввод параметров бурения;

- передачу сообщений в ДЦ, содержащих вид работ и параметры бурения,

а также время посылки сообщения;

- отправку сообщений о простоях и их причинах;

- прием и визуализацию сообщений от диспетчера.

4. Бортовое оборудование бульдозеров предназначено для получения информации о местоположении бульдозера, а также для передачи информации о простоях и поломках.

Бортовое оборудование обеспечивает:

- отправку сообщений о простоях и их видах.

- прием и визуализацию сообщений от диспетчера.

В Системе используется бортовой контроллер, разработанный специалистами "ВИСТ Групп", который в настоящее время штатно устанавливается РУПП "Белорусский автомобильный завод" на автосамосвалы.

В качестве датчика местоположения используется навигационный GPS-приемник, встроенный в бортовой контроллер и осуществляющий определение координат с точностью до 2...5 метров, скорости и курса мобильного объекта по сигналам спутников NAVSTAR. Для работы GPS-приемника на машине устанавливается GPS-антенна.

Набор дополнительных датчиков, такие как датчики определения загрузки машины, датчики определения уровня топлива, датчики скорости, устанавливаемых на каждую машину, позволяет осуществлять автоматический контроль ее состояния.

3.2.4 Датчики

1.Электронный датчик уровня топлива УТ-90

Электронный датчик уровня топлива УТ-90 (далее по тексту датчик) предназначен для высокоточного измерения уровня дизельного топлива в топливном баке автомобиля "БелАЗ". Степень защиты по ГОСТ 14254-96 для

датчика IР54. Вид климатического исполнения У1 по ГОСТ 15150-69. Датчик может также применяться для измерения уровня жидкости в резервуарах высотами от 0 .. 0.2 м до 0 .. 3м. Разрабатываются также модификации для измерений уровня агрессивных жидкостей и в резервуарах под давлением до 2.0 МПа.

Датчик состоит из корпуса, закрепленного на фланце, магнитной системы с осью, штанги с поплавком и электронного блока. Электронный блок крепится на корпус и закрывается крышкой, имеющей разъем. Корпус соединен с осью, в которой размещен держатель с полупроводниковым преобразователем Холла (ППХ). В основе работы датчика лежит бесконтактный принцип преобразования величины магнитной индукции в аналоговый электрический сигнал. При перемещении штанги с поплавком изменяется индукция магнитного поля в зазоре между магнитами и ППХ, что вызывает изменение выходного сигнала и дальнейшее его формирование на электронном блоке. Выходной сигнал ППХ через соединительные провода подается на вход платы электронного блока, который усиливает его до значений необходимых для работы микропроцессорной системы. В таблице 1 приведены основные технические характеристики электронного датчика уровня топлива УТ-90.

Таблица 1

Основные технические характеристики датчика УТ-90

|

Основные технические характеристики

|

Ед.измер.

|

Значение

|

|

Питание датчика от бортовой сети

|

В

|

24±6

|

|

Выходной ток

|

мА

|

4-20

|

|

Основная приведенная погрешность

|

%

|

0,5

|

|

Максимально допустимое напряжение питания при времени воздействия в течение 5 мин.

|

В

|

34±0,5

|

|

Минимально допустимое напряжение

|

В

|

12±0,5

|

|

Датчик должен сохранять работоспособность при изменение температуры окружающей среды

|

С

|

от - 40 до + 85

|

2. Датчики загрузки ДЗ-20

Серия датчиков загрузки предназначена для измерения вертикальной составляющей усилия, возникающего при воздействии приложенной нагрузки. Наличие блока обработки позволяет производить преобразование выходного сигнала в вес поднимаемого груза или в грузовой момент, и в реальном времени отображать и записывать показания с последующим, при необходимости, переносом данных на персональный компьютер для анализа. Встраивание датчика производится в любой штатный палец или ось подвеса.

Данный датчик может применяться вместо применяемых систем с тензодатчиками. Преимущества при сравнении с используемыми устройствами: высокая точность показаний, высокая виброустойчивость и надежность, постоянство сигнала при изменении температуры, линейная характеристика, отсутствие изнашиваемых деталей, легкий монтаж и демонтаж, простота привязки к существующим изделиям, высокая помехозащищенность за счет цифровой передачи данных, отсутствие необходимости в изменении конструктивных решений.

В таблице 2 приведены технические характеристики датчиков загрузки ДЗ-20. Данная серия приборов прошла испытания на автосамосвалах "БелАЗ", работающих на карьерах и подтвердила свои высокие характеристики.

Таблица 2

Технические характеристики датчика ДЗ-20

|

Технические характеристики

|

Единица измерения

|

Значение

|

|

Измеряемая нагрузка

|

кг

|

500-20000

|

|

Номинальное напряжение питания

|

В

|

24

|

|

Допускаемое напряжение

|

В

|

18-30

|

|

Ток потребления, YT

|

мА

|

не более 100

|

|

Уровень выходного сигнала

|

мА

|

4-20

|

|

Частотный диапазон

|

Гц

|

0-10

|

|

Погрешность измерения

|

%

|

не более 1,0

|

|

Разрешающая способность

|

кг

|

не менее 10

|

|

Климатическое исполнение

|

|

УХЛ1

|

|

Температурный диапазон

|

С

|

- 40…+75

|

3.Бесконтактные выключатели БКВ

Бесконтактные выключатели БКВ предназначены для определения положения подвижных частей механизмов с точностью до 0,05 мм в зазорах от 1,0 до 5,0 мм (определяется Заказчиком). В зависимости от размеров и формы магнитной системы БКВ фиксируют положение при радиальных или тангенциальных формах перемещений.

БКВ предназначены для использования в системах электротехники автотракторной техники и др. Принцип действия датчиков основан на измерении с помощью магниточувствительных интегральных микросхем индукции магнитного поля в зазоре между концентратором, размещенным в торце БКВ, и подвижной магнитной системой, размещенной на контролируемом подвижном объекте. При превышении индукции в зазоре происходит срабатывание компаратора, с последующим переключением мощного транзистора выходного каскада в открытое состояние.

Конструктивно датчики выполнены в виде цилиндра из немагнитного материала со встроенным внутри концентратором с преобразователем Холла и микроплатой, на которой размещены магниточувствительная микросхема, стабилизатор напряжения, компаратор, защитный диод и др. Основные элементы датчика выполнены на современной элементной базе,

технологичны. Основные технические характеристики бесконтактных выключателей БКВ приведены в таблице 3.

Таблица 3

Основные технические характеристики БКВ

|

Основные технические характеристики

|

Единица измерения

|

Значение

|

|

Ток выхода

|

мА

|

250

|

|

Напряжение питания

|

В

|

14,0-28,0

|

|

Потребляемый ток

|

мА

|

10,0

|

|

Диапазон рабочих температур

|

С

|

-40…+85

|

|

Сопротивление нагрузки

|

кОм

|

не менее 0,5

|

|

Зазор между торцом датчика и магнитной системой

|

мм

|

3…6+3

|

|

Точность позиционирования

|

мм

|

0,05

|

|

Выходной сигнал

|

|

открытый коллектор

|

|

Габариты БКВ-0.1

|

мм

|

М(141,0)65

|

4.Датчики электрического тока бесконтактные ДТПХ

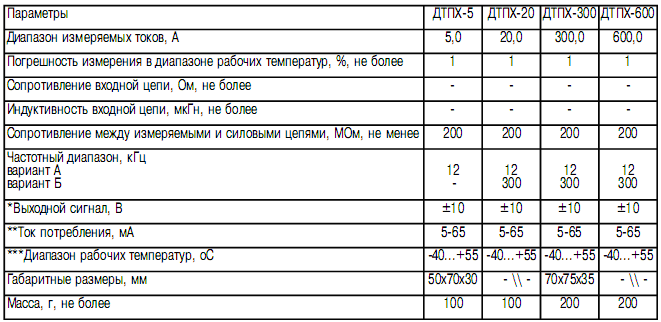

Разработан и производится типоряд бесконтактных датчиков электрического тока (ДТПХ), предназначенных для измерения величины постоянного, переменного или импульсного электрического тока, осциллографирования токовых сигналов, обеспечения гальванической развязки силовых электрических цепей от измерительных. Принцип действия основан на измерении с помощью преобразователя Холла величины и направления магнитного поля, создаваемого контролируемым электрическим током в зазоре ферромагнитных концентраторов. В зависимости от величины измеряемого электрического тока используются четыре конструктивных исполнения. Датчики тока предназначены для контроля параметров электрооборудования автотракторной техники и др. В таблице 4 приведены технические характеристики ДТПХ.

Таблица 4

Технические характеристики ДТПХ

*-Может меняться в зависимости от напряжения питания

**-Зависит от точности измерения

***-Возможно расширение температурного диапазона до +125 С

В настоящее время разработаны датчики тока компенсационного типа на токи от 0 .. ±100А до 0 .. ±1000А.

5. Датчик угла поворота

Датчик угла поворота полнооборотный или секторный (в дальнейшем датчик) предназначен для преобразования угла поворота вала в аналоговый электрический сигнал.

Датчик выполнен в виде цилиндрического корпуса с фланцем для точной фиксации и вращающимся валом, имеющим шлицевое самоцентрирующее крепление. Преобразование угла поворота вала в электрический сигнал производится бесконтактным способом за счет изменения индукции магнитного поля в области расположения чувствительного элемента при повороте вала. Сигнал с преобразователя подается на усилитель, собранный на печатной плате, на основе измерительных операционных усилителей.

Датчик рассчитан для работы в условиях повышенных температурных воздействий, в условиях агрессивных сред (соляной туман, кислотные и щелочные воздействия и др.), спецвоздействий, имеет пожаровзрывооасное исполнение и большую износостойкость (количество рабочих циклов более 109).

По своим точностным и надежностным характеристикам датчик предназначен для работы в составе приборов, аналоговых управляющих модулей, микропроцессорных систем и др.

Датчик предназначен для автотракторных систем управления и контроля и др. В отличие от существующих аналогов (потенциометрических, индукционных), датчик имеет меньшие габариты, на порядок более высокую надежность, простоту конструкции, современную элементную базу. Технические характеристики датчика угла поворота ДУПХ-1 приведены в таблице 5.

Таблица 5

Технические характеристики датчика ДУПХ-1

|

Основные технические характеристики

|

Единица измерения

|

Значение

|

|

Габариты

|

мм

|

не более 45х60(45х90)

|

|

Напряжение питания

|

В

|

+12 (4,8 (4,8 ) )

|

|

Диапазон угла поворота

|

град

|

15…0…+15 (0…360)

|

|

Разрешающая способность

|

угл.мин

|

5'

|

|

Рабочий температурный диапазон

|

С

|

-40…+50

(-60…+120)

|

|

Выходной сигнал

|

В

|

2..6..10

|

|

Ток питания

|

мА

|

20…40

|

|

Основная погрешность

|

%

|

не более 0,5

|

|

Дополнительная погрешность в диапазоне температур:

от -40С до+80С

от -60С до+120С

|

%

|

не более 0,25

не более 1,8

|

|

Изменение выходного сигнала от угла поворота

|

функция

|

y=k sin x

|

Примечание:

1.В настоящее время в производстве имеется более 25 модификаций датчиков угла поворота.

2.Полнооборотные датчики ДУПХ могут иметь одноканальное или двухканальное исполнение.

3.Технические характеристики выпускаемых датчиков предоставляются по дополнительному запросу.

3.3 Программное обеспечение диспетчерского центра

Архитектура программного комплекса системы "Карьер".

Система имеет трехзвенную архитектуру: сервер (сервер базы данных (БД)) - сервер приложений (XRTL сервер) - клиент (XRTL Explorer). Вся информация о клиентском ПО содержится в текстовых файлах специального вида, хранящихся на сервере - т.е. xrtl-файлах. Вид клиентского ПО и его функциональные особенности полностью определяется настройками этих файлов.

Описание формата xrtl-файлов и методов их программирования полностью документировано, специалисты "ВИСТ групп" также обеспечивают обучение администраторов системы работе с данными приложениями. Таким образом, предприятия, внедрившие систему "Карьер", получают возможность в широком диапазоне модифицировать и создавать новые клиентские приложения и отчетные формы.

Авторизированный доступ в систему (через задание имени и пароля пользователя) позволяет задавать группы пользователей, имеющих определенные права доступа к данным и функциональным модулям клиентского ПО.

База данных системы "Карьер" является открытой, что позволяет наладить импорт и экспорт данных, а также установить взаимосвязь с другими автоматизированными системами и базами данных.

Кроме того, в комплект поставки системы "Карьер" входит прикладная

подсистема диспетчерского центра (ДЦ), являющаяся инструментальным

средством разработчика клиентского программного обеспечения (ПО).

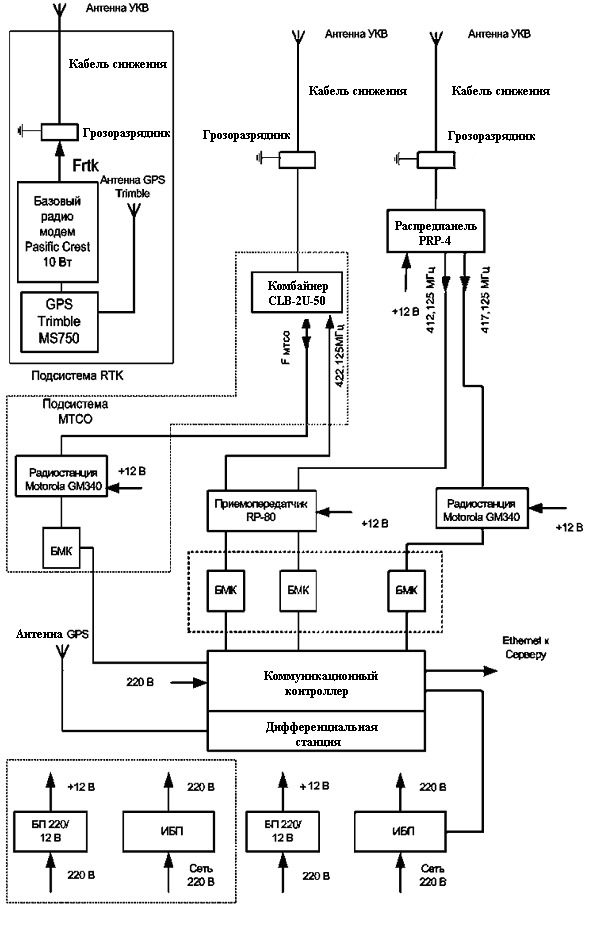

Программно аппаратный комплекс Радиоцентра (РЦ) предназначен для:

- организации сети обмена цифровой информацией между горнотранспортным оборудованием и диспетчерским центром (совместно с системой оперативно-диспетчерской голосовой связи карьера);

- предварительной обработки и передачи информации о местоположении и состоянии транспортных средств (ТС) в Диспетчерский центр (ДЦ);

- формирования и передачи дифференциальных поправок, организации единой шкалы времени системы "Карьер";

- выдачи диагностической информации о работе РЦ.

Оборудование РЦ включает в себя:

- антенно-фидерное и каналообразующее оборудование;

- радиосвязное оборудование;

- коммуникационный контроллер;

- дифференциальную станцию;

- базовый модем-контроллер;

-оборудование цифровой проводной связи между ДЦ и РЦ;

- оборудование для обеспечения электропитания.

На рисунке 7 приведена схема обмена цифровой информацией между диспетчерским центром и радиоцентром.

Рисунок 7. Схема обмена информацией между ДЦ и РЦ

С помощью этой подсистемы можно быстро создавать и модифицировать программные модули, предназначенные для решения специальных задач, не входящих в ядро системы "Карьер" или легко настраивать имеющиеся модули. Подсистема также значительно упрощает установку новых версий ПО, причем данные работы могут быть выполнены специалистами предприятия - пользователя системы "Карьер".

Большое значение для пользователей Системы имеет расширение функциональных возможностей программного обеспечения диспетчерского центра, которое осуществляется за счет постоянного наращивания числа специализированных автоматизированных рабочих мест, происходящее при расширении круга пользователей Системы (функциональных служб горного предприятия) при переходе к полномасштабному управлению горно-транспортным комплексом. Вовлечение в Систему новых пользователей, охватывающих практически все организационно-технические службы предприятия, невозможно без постоянного развития гибкости Системы, повышения ее функциональности и удобства работы, что реализуется благодаря специальной многокомпонентной структуре программного обеспечения и применению новых технологий программирования.

На сегодняшний день программное обеспечение ДЦ позволяет решать следующие задачи:

- работа с базой данных Системы;

- оперативное управление карьером (мониторинг, выдача и изменение сменного задания, связь с мобильными объектами);

- автоматическая и/или автоматизированная оптимизация грузопотоков в карьере, решение задачи усреднения качества;

- анализ обработанной информации (результирующих данных, рейсов, простоев, превышений скорости);

- создание и печать рапортов за различные отчетные периоды.

Система диспетчеризации «Карьер» позволяет не только выполнять полный мониторинг показателей работы карьерных автосамосвалов за смену/сутки/месяц/год, но и управлять грузопотоками в карьере. С заданной дискретностью измеряется перевозимая горная масса (с погрешностью ±3%), скорость движения самосвала в груженом и порожняковом направлении, расход топлива по изменению его уровня в баке (с погрешностью ±3%). Итоги работы за смену отражаются в диспетчерском рапорте, содержащем следующие данные:

- номер самосвала;

- время прибытия под погрузку;

- время начала погрузки;

- экскаватор;

- время прибытия к пункту разгрузки;

- время начала разгрузки;

- время окончания разгрузки;

- пункт разгрузки;

- перевезенная масса;

- пройденное расстояние;

- средняя скорость.

В качестве базы данных системы используется одна из самых надежных и мощных баз данных — ORACLE.

Для формирования отчетов используется программное обеспечение Crystal Reports. В Системе есть набор стандартных отчетов, но, также как и интерфейс пользователя, их можно изменять и создавать новые.

Процесс обработки сообщений, полученных от мобильных объектов, разбивается на отдельные составные части. Каждая такая часть реализуется с помощью отдельного "обработчика сообщений" (динамическая библиотека). Как правило, работа таких компонентов сводится либо к фиксированию некоторых событий (на основе входящих сообщений) и информированию об этих событиях, либо к добавлению к входящим сообщениям дополнительных атрибутов. Маршруты пересылки сообщений, так же как и настройки компонентов, описываются в конфигурационном файле.

Подобное построение системы обработки позволяет легко модифицировать имеющееся программное обеспечение в соответствии с изменяющимися требованиями предприятия-заказчика.

В программном обеспечении диспетчерского центра сделан переход к модульной системе организации ПО (рисунок 8). Выделяется несколько групп программных модулей, таких как:

- модули для управления работой карьера в реальном режиме времени в течение смены (выдача сменного задания, картографический модуль, сообщения системы, обмен текстовыми сообщениями, оперативная статистика работы карьера, управления и учет ремонтов);

- модули для анализа работы карьера; модули настройки системы и выдачи справочной информации;

- дополнительные модули, состав которых постоянно расширяется: модуль оптимизации и автоматической диспетчеризации, модуль управления железнодорожным транспортом, модуль управления заправками, модуль мониторинга и учета работы шин, модуль учета узлов, агрегатов и запасных частей, модуль управления ТО, модуль управления и диагностики технического состояния транспортных средств.

3.3.1 Базовые модули

Этот набор пакетов является ядром системы и обеспечивает основные функции по управлению и учету работы самосвалов и экскаваторов. Можно выделить следующие пакеты:

- Realtime Kit (модули для управления работой в карьере в реальном режиме времени в течение смены);

- Analytic Kit (модули для анализа работы карьера);

Рисунок 8. Модульная система организации ПО

- Setup Kit (настройка Системы и ввод справочной информации).

1.Модуль управления работой в карьере

Включает в себя следующие модули:

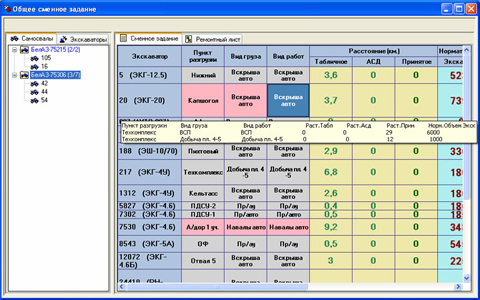

- Truck Manager (Модуль выдачи сменного задания) — позволяет осуществлять:

- ежемесячное планирование работы самосвалов и экскаваторов;

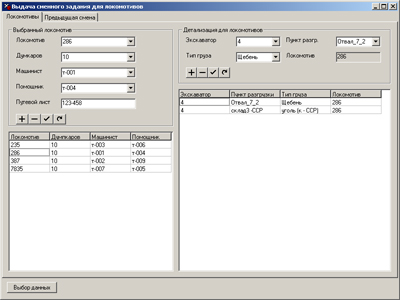

- выдачу сменного задания экскаваторам с использованием графика выхода водителей (рисунок 9);

- выдачу сменного задания автосамосвалов с использованием графика выхода водителей;

- печать путевых листов.

Рисунок 9. Выдача сменного задания экскаваторам

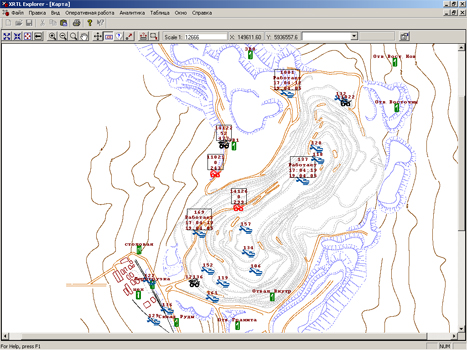

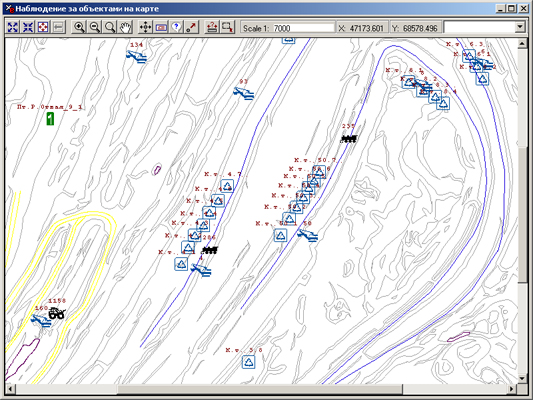

- On Map (Картографический модуль):

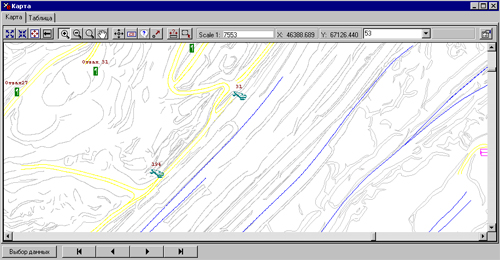

- наблюдение за мобильными объектами на карте (рисунок 10) в режиме реального времени;

- возможность настройки для отображения в режиме реального времени любой информации, допускающей координатную привязку;

- просмотр истории движения и архива событий мобильных объектов за произвольные интервалы времени;

- возможность настройки для отображения любой информации, допускающей координатную привязку.

Рисунок 10. Отображение мобильных объектов на карте

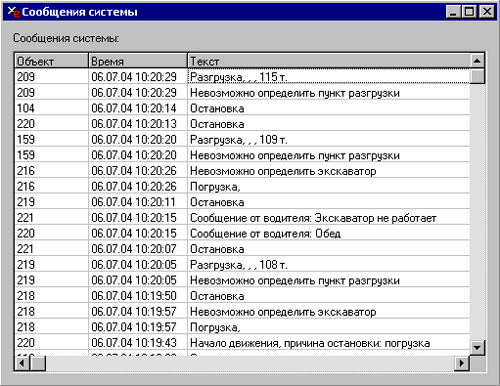

- System Messages (Сообщения системы):

- информирование о различных событиях, как штатных, так и нештатных (более 30 видов сообщений) (рисунок 11);

- возможность гибкой настройки выводимых сообщений, а также добавления новых.

- Disp Messenger (Обмен текстовыми сообщениями):

- отправка пользователями системы (диспетчерами и пр.) текстовых сообщений водителям самосвалов / машинистам экскаваторов;

- отправка стандартных текстовых сообщений водителями самосвалов машинистами экскаваторов (информирование о нештатной ситуации, поломках и пр.).

Рисунок 11. Сообщения системы

- Realtime Statistics (Оперативная статистика работы карьера):

- просмотр данных о текущем состоянии объектов (координаты, скорость, масса груза, уровень топлива, показания датчиков, признаки работоспособности датчиков);

- фиксирование и просмотр в режиме реального времени информации о работе самосвалов и экскаваторов (данные о рейсах, остановках, превышениях скорости, неисправностях, исчезновениях);

- фиксирование заправок и сливов топлива;

- отображение почасовых объемов для экскаваторов и самосвалов;

- статистика работы экскаваторов;

- учет простоев самосвалов.

- Repair Manager (Модуль управления и учета ремонтов):

- выдача заданий на ремонт;

- печать ремонтных листов;

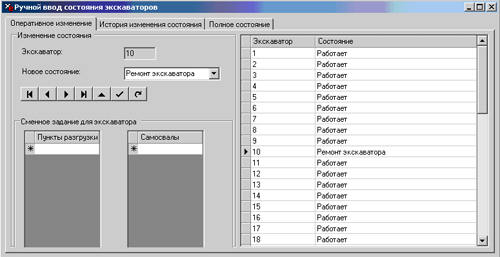

-занесение в систему данных о поломках и ремонтах экскаваторов (рисунок 12);

- обработка текстовых сообщений водителей самосвалов о поломках.

2. Аналитический модуль

Включает в себя два модуля:

- Statistics (Статистика работы карьера):

- просмотр итогов смены (более 30 показателей по каждому самосвалу), в том числе массы перевезенного груза, топлива и масла;

Рисунок 12. Ручной ввод состояния экскаваторов

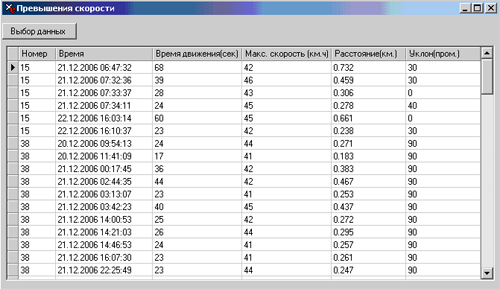

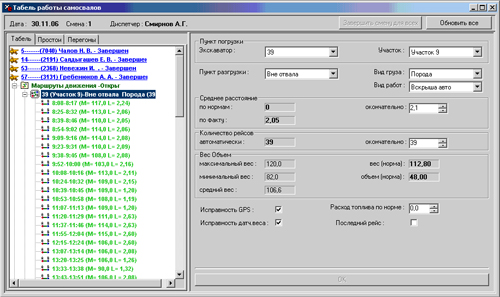

- просмотр информации о работе самосвалов (рисунок 14) и экскаваторов (данных о рейсах, остановках, превышениях скорости (рисунок 13), неисправностях, исчезновениях);

- ручной ввод данных по необорудованным самосвалам или самосвалам с неисправным оборудованием;

- экспорт данных;

- печать отчетов.

Рисунок 13. Статистика превышений скорости

Рисунок 14. Табель работы автосамосвалов

-On Map (Картографический модуль):

- наблюдение за мобильными объектами на карте в режиме реального времени (рисунок 15);

- возможность настройки для отображения в режиме реального времени любой информации, допускающей координатную привязку;

- просмотр истории движения и архива событий мобильных объектов за произвольные интервалы времени;

- возможность настройки для отображения любой информации, допускающей координатную привязку.

3.Справочный модуль

Данный модуль позволяет выполнять:

- настройку системы ( в том числе и удаленная настройка ПО-контроллеров);

- импорт в систему картографических и геологических данных;

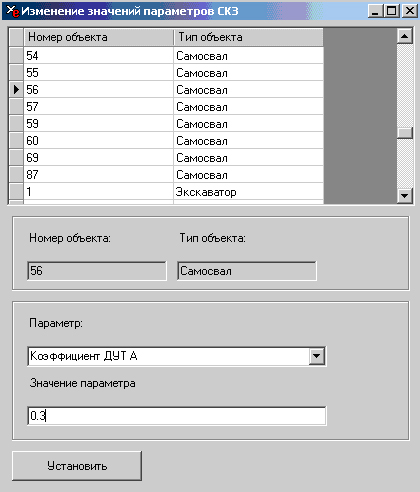

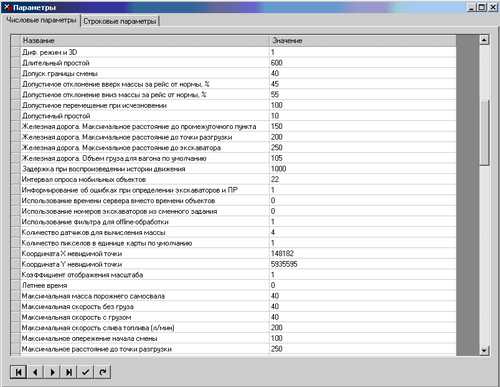

- работу с табличной информацией (рисунок 16, 17).

3.3.2 Дополнительные модули

Дополнительные модули:

1.Smart Truck (модуль оптимизации и автоматического диспетчерирования);

2. Rail Road Manager (модуль управления железнодорожным транспортом и учета его работы);

Рисунок 15. Отображение на карте мобильных объектов в режиме реального времени

Рисунок 16 Изменение значений параметров СКЗ

Рисунок 17 Параметры значений справочного модуля

3.Refuel Manager (модуль управления заправками);

4.Tire Manager (модуль мониторинга и учета работы шин);

5. Detail Manager (модуль учета узлов, агрегатов и запасных частей);

6.Maintenance Manager (модуль управления ТО);

7. Diagnostics (модуль диагностики и мониторинга технического состояния объектов).

1.�Модуль оптимизации

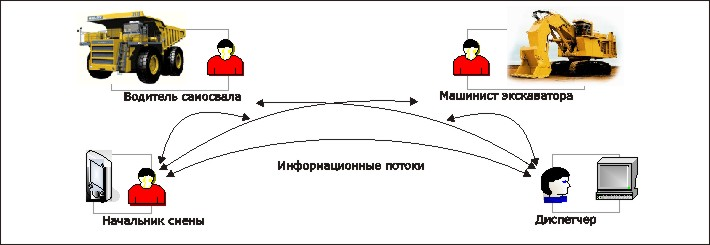

Оперативное управление (автоматическое диспетчерирование) работой горно-транспортного комплекса карьера (рисунок 18) осуществляется при помощи модуля SmartTruck.

Цель работы модуля оптимизации - вычисление оптимального распределения автосамосвалов по маршрутам (экскаваторам и пунктам разгрузки) в соответствии с заданными критериями оптимизации, в частности, для поддержания определенного содержания полезных компонентов при шихтовке.

Система предоставляет возможность использования большого количества критериев (алгоритмов) оптимизации. В качестве примера возможных критериев можно привести такие как выполнение задания по количеству руды, общая производительность экскаваторов и т.д.

Значимость каждого критерия определяется в зависимости от решаемых на предприятии задач. Критерии можно применять в совокупности, так и независимо друг от друга.

Особенностью модуля оптимизации является его гибкость. При необходимости Вы можете легко добавить произвольные новые критерии, учитывать новые факторы, изменять приоритеты критериев в зависимости от целей на данный момент времени.

Применение модуля оптимизации позволяет осуществлять:

- автоматическую выдачу сменного задания в начале смены;

- перераспределять самосвалы по маршрутам в течение смены в режиме реального времени с использованием оперативной статистики;

- одновременное использование оперативной статистики несколькими пользователями;

- учет указаний и рекомендаций диспетчера;

- встраивание модуля оптимизации в бизнес-процессы предприятия;

- моделировать и прогнозировать результаты смены при заданном распределении самосвалов по маршрутам.

Рисунок 18. Схема оперативного управления работой ГТК карьера

2.Модуль управления ж/д транспортом

Модуль управления и учета работы железнодорожного транспорта расширяет базовую функциональность Системы (работу с автосамосвалами и экскаваторами), осуществляя учет и управление работой локомотивов, составов, думпкаров, а также экскаваторов и пунктов разгрузки, работающих с этим видом транспорта.

Функциями модуля управления ж/д транспортом являются:

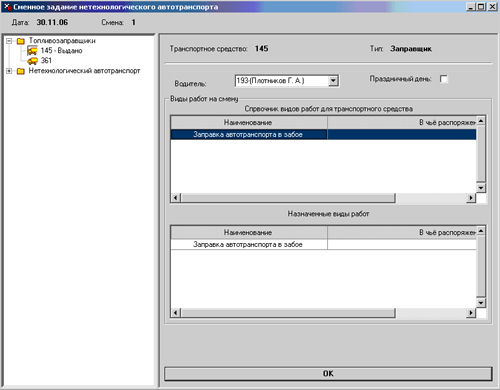

- выдача железнодорожному транспорту сменного задания (рисунок 20);

- отображение железнодорожного транспорта на карте в режиме реального времени (рисунок 19);

- автоматическое определение рейсов локомотивов и думпкаров;

- отображение данных по рейсам локомотивов и думпкаров в режиме реального времени;

- подсчет и отображение итоговых данных за смену.

Рисунок 19 Отображение объектов на карте

3. Модуль управления заправками

Модуль предназначен для автоматического управления заправками автосамосвалов с целью снижения простоев и других эксплуатационных издержек, возможных при заправках самосвалов.

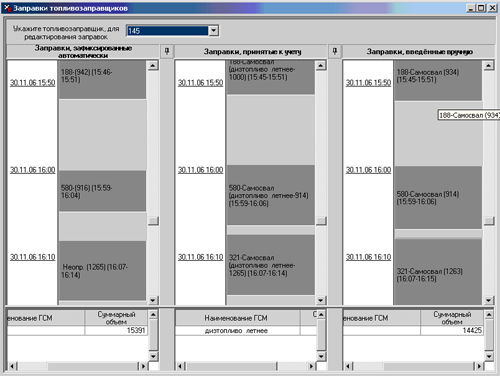

Функциями модуля управления заправками являются:

- определение самосвалов, которым требуется заправка, и степени ее необходимости;

- отправка команд самосвалам в виде текстовых сообщений;

- фиксирование заправок (рисунок 21);

- определение объема топлива с помощью датчика топлива, установленного на топливозаправщике.

На рисунке 22 представлено сменное задание топливозаправщикам, которое выдается в начале смены.

Рисунок 20 Выдача сменного задания

Рисунок 21. Учет заправок топливозаправщиков

Рисунок 22 Выдача сменного задания топливозаправщикам

4. Модуль учета работы шин

Позволяет собирать статистику по работе каждой отдельной шины, установленной на автосамосвал, а также в режиме реального времени отслеживать изменение доступных параметров их эксплуатации.

Использование данного модуля позволяет:

- собирать актуальную и достоверную статистике по каждой шине;

- автоматически и своевременно информировать персонал о полном или частичном износе шины, что позволяет принимать оперативное решение о ее замене (или планировать ее замену на ТО) и исключить выход из строя шин в процессе работы автотранспорта;

- перераспределять автосамосвалы с большим коэффициентом износа шин на более щадящие маршруты, что существенно увеличивает срок их эксплуатации;

- осуществлять непрерывный контроль основных параметров эксплуатации шин и в случае превышения установленных норм предпринимать необходимые действия.

Функциями модуля учета работы шин являются:

- возможность занесения в Систему данных о марке, номере, нормах эксплуатации и т.д. для каждой из учитываемой шин;

- ведение статистики по установке и снятию каждой шины на автосамосвалах;

- автоматический учет пробега и тонно-километров и выведение информации об износе шин на экран;

- контроль в режиме реального времени основных эксплуатационных параметров и, в случае превышения установленных норм, оповещение персонала с помощью звукового сигнала и текстового сообщения.

5.Модуль учета узлов, агрегатов и запасных частей

Позволяет решать простые складские задачи по учету запасных частей, а также описывать, какие агрегаты установлены на тот или иной объект и из каких узлов и деталей они состоят.

Может работать в комбинации с модулем управления ТО (Maintenance Manager).

Использование данного модуля позволяет:

- решать складские задачи без дополнительного программного обеспечения и сложного и дорогостоящего обучения персонала;

- получать актуальную картину по износу оборудования;

- получать актуальную информацию о местонахождении того или иного агрегата, узла или детали.

Функциями данного модуля являются:

- возможность занесения в Систему информации о наличии деталей на складе:

- учет количества узлов, агрегатов, запасных частей,

- возможность их объединения по группам,

- учет выписки со склада и возврата на склад;

- описание, из каких частей состоят агрегаты и на какие транспортные средства они могут быть установлены;

- возможность установки норм и коэффициентов износа для каждого типа деталей;

- автоматический учет пробега всех деталей установленных на транспортные средства.

6. Модуль управления ТО

Данный модуль позволяет вести учет проведения технического обслуживания и ремонтов автосамосвалов, вести статистику по времени проведения, продолжительности и выполненным работам.

Использование данного модуля позволяет:

- вести достоверную статистику по проведению технического обслуживания, по продолжительности выполнения этих работ, их периодичности, качестве выполнения и т.д;

- вести статистику и учет замененных узлов и агрегатов автосамосвалов, что позволит судить о стоимости проведения ТО, а также косвенно о качестве тех или иных запчастей различных заводов-изготовителей;

- функционирование модуля на платформе базового программного обеспечения позволяет выстраивать полную и достоверную картину проведения технического обслуживания и ремонтов: где производилось техническое обслуживание или ремонт, в какое время и сколько по времени заняли эти работы;

- на основании данных модуля производить своевременное планирование технического обслуживания или ремонтов, а также судить о режимах эксплуатации транспортного средства.

Функциями данного модуля является:

- возможность занесения в Систему регламентированных видов технического обслуживания и ремонтов и сопоставления им нормативов проведения и перечня работ;

- возможность ведения статистики как по проведению технического обслуживания и ремонтов для автосамосвала, так и в отдельности для всех узлов и агрегатов, установленных на этом автосамосвале;

- возможность ведения архивов установки/снятия узлов и агрегатов с автосамосвала, по которому формируется сводка по расходу запчастей;

- автоматическое информирование персонала о необходимости проведения ТО;

- автоматическое информирование персонала о поломках в процессе работы.

7. Модуль диагностики

Данный модуль служит для оперативного наблюдения за техническим состоянием оборудования мобильных объектов и контроля нарушений в функционировании оборудования.

Функциями модуля диагностики являются::

- визуализация на рабочих местах пользователей текущих значений датчиков, которыми оснащены мобильные объекты, и различных параметров их работы;

- возможность отображения данных, как в виде таблиц, так и с помощью специальных программных компонентов, имитирующих внешний вид приборов.

3.4 Рабочие места пользователей

Рабочие места пользователей системы диспетчеризации горно-транспортного комплекса "КАРЬЕР" могут произвольно формироваться администратором Системы. Т.е. общую функциональность Системы можно произвольно разделить, настраивая меню и права доступа.

Возможна организация следующих рабочих мест:

1. Рабочее место диспетчера (или начальник смены автобазы):

- формирование наряда на смену для автосамосвалов;

- управление в течение смены;

- учет работы автотранспорта;

2. Рабочее место горного диспетчера:

- формирование наряда на смену экскаваторам;

- учет работы и простоев экскаваторов в течение смены;

- учет работы буровых станков;

3. Рабочее место оператора по учету ГСМ;

4. рабочее место по формированию графиков выхода водителей автосамосвалов;

5. Рабочее место по учету технической готовности автосамосвалов и планированию ТО;

6. Рабочее место маркшейдера:

- подготовка картографических данных;

- формирование сортовых планов для экскаваторов на добыче;

- ввод плановых объемов на месяц по экскаваторам;

- ввод результатов маркшейдерского замера;

7. Рабочее место специалиста по обслуживанию бортового оборудования Системы;

8. Рабочее место руководителя.

ПО рабочего места пользователя (XRTL Explorer)

Клиентские рабочие места обслуживаются приложением XRTL Explorer. Клиенты объединены в группы по характеру их деятельности (администратор, диспетчер автобазы, горный диспетчер, маркшейдер и т.д.).

Вид рабочего места, его функциональность, набор меню и вкладок, доступ к данным и возможность ввода и редактирования (привилегии) определяются администратором системы и отражаются в xrtl-файлах. Первоначальные настройки устанавливаются производителем при инсталляции системы.

По умолчанию создаются четыре группы пользователей: администратор, диспетчер, маркшейдер и пользователь. Для администраторов доступны все функции, для диспетчеров - функции оперативного управления работой автотранспорта и создания отчетов, для маркшейдеров - функции работы с картами и размещения точечных объектов, а для простых пользователей - функции просмотра информации и печати отчетов. Администратор может создавать новые группы пользователей, изменять названия и привилегии и удалять их, а также изменять функциональность рабочих мест (редактируя хrtl-файлы).

"ВИСТ Групп" может оказывать дополнительные услуги предприятию,

внедряющему систему "Карьер", по созданию и модификации xrtl-файлов

под его конкретные запросы.

Основные функции XRTL Explorer. XRTL Explorer обеспечивает для различных групп пользователей следующие функциональные возможности:

Для диспетчера:

- выдачу сменных заданий водителей и единиц техники;

- печать путевых листов

- обработку картографической информации:

- вывод на экран дисплея одного или несколько окон с векторным планом горных работ карьера (разреза), управление окнами, изменение масштаба и детализации плана разреза, скроллинг окон;

- вывод на план условных значков, соответствующих различным типам машин и объектов, с возможностью установки фильтров по группам объектов, автоматическое обновление изображения при перемещении объектов;

- поиск объекта по его номеру в Системе или символьному имени в окне с картой с центрированием плана относительно данного объекта;

- установку режима автоматического отслеживания в окне с планом одного или нескольких объектов;

- динамическую идентификацию отмеченного объекта и вывод информации о нем из базы данных;

- повторный просмотр запротоколированных данных, например динамическое;

воспроизведение движения машины по информации, хранимой в базе данных;

- просмотр текущей статистики, в том числе информации о рейсах, нарушениях, простоях и состоянии самосвалов в любой момент времени;

- обмен с водителями текстовыми сообщениями;

- формирование рапортов за смену и месяц по водителям и единицам техники;

- модификацию автоматически созданных рапортов за смену и месяц.

Для администратора:

-обработку первичной информации о самосвалах, водителях,

экскаваторах, пунктах разгрузки, точечных объектах, видах грузов и иных мобильных объектах;

- добавление и удаление пользователей системы, изменение их привилегий;

- изменение параметров работы системы;

- обновление устаревшей информации.

Для маркшейдера:

- обработку карты карьера (разреза);

- модификация данных геологической модели.

Для пользователя:

- просмотр статистики работы оборудования;

- построение графиков

- просмотр и печать стандартных отчетов;

- создание и печать дополнительных пользовательских отчетов.