Мероприятия по рациональному использованию водных ресурсов г. Волгодонска путём модернизации работы городских очистных сооружений канализаци

Содержание

Аннотация

Введение

1 Общая часть

1.1 Местоположение объекта

1.2 Природные условия

1.2.1 Климатические данные района

1.2.2 Температура воздуха

1.2.3 Осадки

1.2.4 Ветра

1.2.5 Снежный покров

1.3 Гидрологические данные по реке Дон

1.4 Существующие схемы водоснабжения и водоотведения города Волгодонска

2 Литературный обзор

3 Специальная часть

3.1 Существующая система очистки смеси производственных и бытовых сточных вод города Волгодонска

3.2 Поверочный расчет существующей схемы очистки сточных вод и осадков от города Волгодонска

3.2.1 Расчет приемной камеры

3.2.2 Расчет решётки

3.2.3 Расчет песколовки

3.2.4 Расчет первичных отстойников

3.2.5 Расчет аэротенка

3.2.6 Расчет вторичных отстойников

3.2.7.Расчет илоуплотнителя

3.2.8 Расчет иловых площадок

3.2.9 Хлораторная станция.

3.2.10 Биологические пруды

3.3 Предлагаемые решения

3.3.1 Замена решётки

3.3.2 Замена иловых площадок

3.3.3 Замена существующей системы обеззараживания

3.4. Рациональное использование водных ресурсов города Волгодонска

3.5.ОАО «Волгодонский рыбокомбинат».

3.5.1 Водоснабжение.

3.5.2 Канализация.

3.5.3.Характеристика производства

3.5.4 Источники образования сточных вод

3.6 Расчёт основных сооружений

3.6.1 Расчёт основных расходов

3.6.2 Приёмная камера

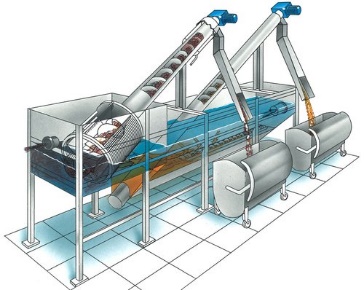

3.6.3 Комбинированная установка HUBER ROTAMAT Ro 5

3.6.4 Усреднитель

3.6.5 Флотатор

3.6.6 Обработка осадка

3.6.7 Песковые контейнеры

3.6.8 Обезвоживание осадка

4 Архитектурно-строительная часть

4.1 Объемно-планировочное решение

4.2 Конструктивные решения здания.

4.2.1 Фундаменты

4.2.1 Стены

4.3 Конструкция покрытия

4.4 Подъёмно-транспортное оборудование

4.5 Окна,двери,ворота

4.6 Кровля

4.7 Металлические лестницы, полы

5 Безопасность жизнедеятельности

5.1 Анализ потенциальных вредностей и опасностей на станции

5.2 Классификация помещений и производства по видам опасности

5.3 Расчет освещения

5.4 Расчет искусственного освещения

5.5 Мероприятия по снижению шума и вибрации

5.6 Мероприятия по уменьшению опасности механических травм

5.7 Мероприятия по промышленной эстетике и благоустройству территории

5.8 Электробезопасность

5.9 Пожарная безопасность

5.10 Средства индивидуальной защиты

5.11 Компенсация производственных вредностей

5.12 Безопасность чрезвычайных ситуаций

5.12.1 Чрезвычайные ситуации природного характера

5.12.2 Чрезвычайные ситуации техногенного характера

5.12.3 Защита населения и территории от стихийных бедствий, аварий и катастроф

5.12.4 Инженерно-технические мероприятия по повышению устойчивости работы станции

Заключение

Список литературы

Аннотация

В данной выпускной квалификационной работе предлагается:

1) Разработать мероприятия по рациональному использованию водных ресурсов г. Волгодонска путём модернизации работы городских очистных сооружений канализации: замена решётки с ручной очисткой на решётки-дробилки, замена существующих иловых площадок на механическое обезвоживание осадков на шнековом прессе, использование ультрафиолетового обеззараживания вместо хлорирования.

2) Предусмотреть локальную очистку сточных вод рыбокомбината.

В специальной части выпускной квалификационной работы проведен поверочный расчет очистных сооружений, а также расчет новых сооружений и локальных очистных сооружений сточных вод рыбокомбината. Рассмотрено рациональное использование водных ресурсов города Волгодонска.

В архитектурной части приведён план, разрез насосной станции. В части БЖД рассчитано искусственное освещение насосной станции, приведены мероприятия по снижению потенциальных вредностей и опасностей на станции.

Введение

Охрана окружающей природной среды и водных ресурсов является одной из самых важных как в нашей стране, так и во всем мире.

Бедственное положение водных объектов обусловлено, главным образом, неправильной очисткой сточных вод, сбрасываемых в них.

Основными загрязнениями сточных вод являются физиологические выделения людей и животных, отходы и отбросы, получающиеся при мытье продуктов, кухонной посуды, стирке белья, мытье помещений и поливке улиц, а также технологические потери, отходы и отбросы на промышленных предприятиях. Сточные воды содержат значительные количества органических веществ, способных быстро загнивать и служить питательной средой, обуславливающей возможность массового развития различных микроорганизмов, в том числе патогенных бактерий. Некоторые производственные сточные воды содержат токсичные примеси. Все это представляет серьезную угрозу для населения и требует немедленной очистки сточных вод.

Для предотвращения залповых сбросов токсичных веществ, уменьшения количества воды для нужд предприятий сточные воды целесообразно очищать на локальных очистных сооружениях.

В данном дипломном работе в качестве источника водоснабжения используется Цимлянское водохранилище, водоотведения рассматривается река Дон.

Целью дипломной работы является улучшение экологической ситуации города Волгодонска. В связи с этим предлагается модернизация канализационных очистных сооружений города и локальной очистки сточных вод рыбокомбината.

Общая часть

1 Общая часть

1.1 Местоположение объекта

Волгодонск расположен в восточной части Ростовской области, между двумя городами - миллионниками Ростовом-на-Дону и Волгоградом и в относительной близости от главных городов крупных субъектов Российской Федерации-Ставрополя , Краснодара и Элисты. Город раскинулся в Сальских степях, на левом берегу Цимлянского водохранилища ( на реке Дон ). Водными путями связан с пятью морями – Белым и Балтийским на севере, Каспийский на востоке, Азовским и Чёрным н юге.

1.2 Природные условия

1.2.1 Климатические данные района

Город Волгодонск расположен на Юго-востоке Ростовской области, на южном берегу Цимлянского водохранилища.

Грунтовые воды залегают на глубине от 1,0 до 10 метров.

Климат района носит континентальный характер, умеренно жаркий, недостаточного увлажнения.

1.2.2Температура воздуха

Температура воздуха имеет резко выраженный годовой ход. Зима умеренно – холодная и малоснежная. Лето жаркое и сухое.

Средняя температура июля +23,5. Среднегодовая температура составляет +10,7.

Основным параметром, который дает представление о показателях температуры района, является средняя месячная и годовая температура воздуха. В таблице 1.1 приведены показатели температуры воздуха по месяцам.

Таблица 1.1. Средняя месячная и годовая температуры воздуха

|

I

|

II

|

III

|

IV

|

V

|

VI

|

VII

|

VIII

|

IX

|

X

|

XI

|

XII

|

Год

|

|

-6,6

|

-6,2

|

-0,6

|

8,8

|

16,5

|

20,2

|

23,0

|

21,8

|

15,6

|

8,4

|

1,4

|

-3,8

|

10

|

Анализируя данные таблицы 1 видим, что отрицательная температура (средняя месячная) воздуха наблюдается с декабря по март включительно. Самым холодным месяцем является январь, его среднемесячная температура -6,6 . Самым теплым является июль, со средней месячной температурой воздуха 23 .

Абсолютный минимум температуры воздуха обычно наблюдается в январе. Его температура опускается до -40 (таблица 1.2).

Таблица 1.2. Абсолютный минимум температуры воздуха,

|

I

|

II

|

III

|

IV

|

V

|

VI

|

VII

|

VIII

|

IX

|

X

|

XI

|

XII

|

Год

|

|

-40

|

-35

|

-27

|

-10

|

-5

|

0

|

7

|

4

|

-5

|

-14

|

-23

|

-30

|

-40

|

Коэффициент стратификации для Ростовской области равен 200.Коэффициент рельефа равен 1.

1.2.3 Осадки

Одной из основных характеристик климата являются осадки. Годовое количество осадков составляет 414 мм. При этом за холодный период, с ноября по март, количество выпавших осадков равно 151 мм. Осадки холодного периода отличаются малой интенсивностью и большой продолжительностью их выпадения. За теплый период времени, с апреля по сентябрь, количество осадков возрастает до 263 мм. Максимум наблюдается в июле и составляет 50 мм. Основной причиной летнего максимума является активизация холодных фронтов, атлантических циклонов. Минимальное количество осадков наблюдается в сентябре – 26 мм (таблица 1.3).

Таблица 1.3. Средняя месячная и годовая сумма осадков, мм

|

I

|

II

|

III

|

IV

|

V

|

VI

|

VII

|

VIII

|

IX

|

X

|

XI

|

XII

|

XI- III

|

IV- X

|

Год

|

|

29

|

29

|

27

|

31

|

41

|

49

|

50

|

35

|

26

|

31

|

32

|

34

|

151

|

263

|

-40

|

1.2.4 Ветра

В течение всего года над территорией Ростовской области преобладает широтная циркуляция, особенно хорошо выраженная в холодное полугодие. Уже с осени, вследствие остывания материка, учащаются стационирования над Казахстаном и образования Черноморской депрессии, преобладают ветра восточных румбов. Зимой, когда процессы выражены наиболее ярко, наблюдается преобладание восточных ветров с наибольшей повторяемостью в ноябре – 36 %, декабре – 30 %. Начиная с июня, повторяемость восточных ветров резко уменьшается, а ветров западного направления – увеличивается. В июле преобладающими являются западные ветры, начиная с августа повторяемость восточных ветров превышает повторяемость западных.

Таблица 1.4. Повторяемость направлений ветра и штилей в январе

|

С

|

СВ

|

В

|

ЮВ

|

Ю

|

ЮЗ

|

З

|

СЗ

|

Штиль

|

|

4

|

14

|

33

|

10

|

4

|

12

|

17

|

6

|

7

|

Таблица 1.5. Повторяемость направлений ветра и штилей в июне

|

С

|

СВ

|

В

|

ЮВ

|

Ю

|

ЮЗ

|

З

|

СЗ

|

Штиль

|

|

13

|

13

|

20

|

5

|

3

|

12

|

23

|

11

|

9

|

Данные таблиц 1.4 и 1.5 дают представление о ветровом режиме в разрезе средних месячных скоростей. Среднегодовая скорость ветра равна 3.5 м/сек.

Наибольшая скорость ветра наблюдается в феврале – марте – 4,3 м/сек. Постепенно уменьшаясь, достигает минимума в августе и сентябре – 2,7 м/сек.

Таблица 1.6. Средняя месячная и годовая скорость ветра, м/сек

|

I

|

II

|

III

|

IV

|

V

|

VI

|

VII

|

VIII

|

IX

|

X

|

XI

|

XII

|

Год

|

|

3,9

|

4,3

|

4,3

|

3,9

|

3,6

|

3,0

|

2,8

|

2,7

|

3,0

|

2,7

|

3,8

|

3,9

|

3,5

|

Высота флюгера – 10,0.

Скорость ветра, повторяемость которой не превышает 95%, составляет 8 м/сек.

1.2.5 Снежный покров

Залегание снежного покрова малоустойчивое. Высота снежного покрова не превышает 5 см, а средняя из наибольших высот – 16 см, максимальная из наибольших высот – 30 см.

1.3 Гидрологические данные по реке Дон

Река Дон относится к числу хорошо изученных рек, берет свое начало на окраине Среднерусской возвышенности, на высоте 179 м БС и впадает в Таганрогский залив Азовского моря. Ее длина 1870 км, площадь водосброса 422000 м 2. Типично равнинная река с пологим плавным профилем и постепенно уменьшающимся, к устью, уклоном.

После постройки Цимлянского гидроузла (1952 г.) находится под воздействием зарегулированного стока.

1.4 Существующие схемы водоснабжения и водоотведения города Волгодонска

Вода, подаваемая населению города Волгодонска и на промышленные предприятия для нужд трудящихся этих предприятий, соответствует требованиям ГОСТ на питьевую воду, так как после забора из Цимлянского водохранилища эта вода проходит очистку на станции подачи воды потребителям ( МУП ВХК ). На технические нужды некоторых промышленных предприятий вода может подаваться без очистки (на поливку прилегающих зеленых насаждений, асфальтированных участков, мойку машин).

Водоотведение от населения и предприятий города Волгодонска осуществляется путем сброса сточных вод в систему городских канализационных очистных сооружений. На некоторых промышленных предприятиях перед сбросом в систему городских очистных сооружений вода проходит очистку на локальных очистных сооружениях (например, Волгодонский рыбзавод).

Литературный обзор

СПЕЦИАЛЬНАЯ ЧАСТЬ

3 Специальная часть

3.1 Существующая система очистки городских сточных вод Волгодонска

Очистные сооружения канализации (ОСК) г. Волгодонска Ростовской области являются общегородскими очистными сооружениями и предназначены для полной биологической очистки сточных вод, поступающих от жилых районов города и промышленных предприятий.

Проект ОСК разработан ГПИ "Союзводоканалпроект", г. Ростов-на-Дону. Заказчик строительства Волгодонской завод "Атоммаш". Строительство комплекса ОСК осуществлял трест "Волгодонскэнергострой".

1-я очередь ОСК сдана в эксплуатацию в 1980 году и находилась в ведениизавода "Атоммаш". Передана на баланс управлению "Водоканал" в 1982 году.

2 -я очередь ОСК сдана в эксплуатацию и передана на баланс управлению "Водоканал" в 1987 году с общей проектной производительностью 124,0 тыс. м3/сутки.

Технологический регламент эксплуатации ОСК разработан специалистами

СКУ "Росводоканал" в 1991 году на производительность 105,0 тыс. м3/сутки

Необходимость разработки нового технологического регламента возникла в связи с качественным и количественным изменением состава поступающих на ОСК сточных вод, связанных со спадом производства. Кроме того, эксплуатационным персоналом изменены технологические параметры работы сооружений, проведена реконструкция аэрационной системы аэротенков №1, №2 с заменой на мелкопузырчатые аэраторы системы НПФ « ЭКОТОН», модернизация воздуходувной станции с заменой оборудования на менее энергоемкое, что также нашло отражение в настоящем технологическом регламенте.

Табл 3.1

Концентрация загрязнений, поступающих на ОСК и степень очистки,

определённая регламентом

|

№ п/п

|

Наименование загрязнений

|

Един.

изм.

|

Концентрация

загрязнений

на входе

ОСК

|

Снятие

загрязнений

в процессе

механическ.

очистки, %

|

Концентрация загрязнений, поступающих в аэротенки

|

Концентрация

загрязнений, поступающих

на биопруды

|

Концентрация загрязнений

на выходе из биопрудов

|

Снятие загрязнений в процессе

очистки, %

|

Утверждённые

ПДС

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

1

|

Температура зима лето

|

0С 0С

|

17 26

|

- -

|

16 25

|

15 24

|

12,5 23,5

|

- -

|

- -

|

|

2

|

рН

|

-

|

6,5-8,5

|

-

|

6,5-8,5

|

6,5-8,5

|

6,5-8,5

|

-

|

6,5-8,5

|

|

3

|

Прозрачность по шрифту

|

см

|

0-2

|

-

|

10,0

|

28.0

|

-

|

-

|

-

|

|

|

Содержание веществ:

|

|

|

|

|

|

|

|

|

|

4

|

Взвешенные в-ва

|

мг/дм3

|

70 - 200

|

30 - 50

|

50 - 100

|

8 - 12

|

3

|

96,0 – 98,5

|

13,25

|

|

5

|

БПК 5

|

мг/дм3

|

80 - 200

|

-

|

70 - 140

|

3,5 – 7,0

|

3,12

|

96,0 – 98,5

|

3,12

|

|

6

|

БПКп

|

мг/дм3

|

96 - 230

|

-

|

82 - 170

|

4,1 – 8,0

|

4,46

|

88,0-98,0

|

4,46

|

|

7

|

ХПК

|

мг/дм3

|

160-300

|

-

|

130 - 240

|

43 - 80

|

-

|

88,0-90,0

|

30,0

|

|

8

|

Азот аммонийный (NH4+)

|

мг/дм3

|

10 - 20

|

-

|

8 - 16

|

1,0

|

0,39

|

96,0 – 98,0

|

0,39(ион аммония)

|

|

9

|

Нитриты (NO2)

|

мг/дм3

|

0,02 – 0,1

|

-

|

0.1

|

0,2

|

0,2

|

-

|

0,095

|

|

10

|

Нитраты (NO3)

|

мг/дм3

|

отс.

|

-

|

отс.

|

44-80

|

60,2

|

-

|

60,2

|

|

11

|

Фосфаты (Р)

|

мг/дм3

|

0,6 – 1,3

|

-

|

0,9

|

0,6

|

|

-

|

0,393

|

|

12

|

Сухой остаток

|

мг/дм3

|

480 -865,14

|

-

|

865,14

|

865,14

|

865,14

|

-

|

865,14

|

|

13

|

Хлориды

|

мг/дм3

|

100-200,56

|

-

|

100-200,56

|

100-200,56

|

100-200,56

|

-

|

200,56

|

|

14

|

сульфаты

|

мг/дм3

|

123,5

|

-

|

123,5

|

123,5

|

123,5

|

-

|

123,5

|

|

15

|

Нефтепродукты

|

мг/дм3

|

0,5-4,5

|

-

|

0,35 – 1,6

|

0,04 – 0,16

|

0,05

|

-

|

0,05

|

|

16

|

Жиры

|

мг/дм3

|

7 - 12

|

-

|

3,5 – 6,0

|

отс.

|

-

|

100

|

-

|

|

17

|

СПАВ

|

мг/дм3

|

0,1 – 2.0

|

-

|

-

|

0, 015 – 0,17

|

0,015 – 0,17

|

85 - 92

|

0,17

|

|

18

|

Железо

|

мг/дм3

|

1,0 – 2,0

|

-

|

-

|

0,18 – 0,38

|

0,14 – 0,3

|

85 - 90

|

0,15

|

|

19

|

Медь

|

мг/дм3

|

0,006 – 0,015

|

-

|

-

|

0,0012 – 0,003

|

0,003

|

50-80

|

0,003

|

|

20

|

Цинк

|

мг/дм3

|

0,005 -0,03

|

-

|

-

|

0,002 – 0,01

|

0,001-0,01

|

60-80

|

0,01

|

|

21

|

Марганец

|

мг/дм3

|

0,05-0,120

|

-

|

-

|

-

|

0,038

|

-

|

0,038

|

|

22

|

Фториды

|

мг/дм3

|

0,6 – 1,0

|

-

|

-

|

0,4 – 0,8

|

0,3 – 0.8

|

20- 65

|

0.38

|

|

23

|

Метанол

|

мг/дм3

|

0,1

|

-

|

-

|

отс.-0,1

|

отс.-0,1

|

-

|

0,1

|

|

24Ф

|

Формальдегид

|

мг/дм3

|

отс. – 0,1

|

-

|

-

|

отс.0,01

|

отс.-0,01

|

-

|

0,01

|

|

25

|

Сульфиды

|

мг/дм3

|

отс. -1,5

|

-

|

-

|

отс.-0,01

|

0,1

|

-

|

0,1

|

|

26

|

Растворенный кислород

|

мг/дм3

|

отс.

|

-

|

-865,14

|

6,0 – 8,0

|

5,0 – 7,0

|

-

|

-

|

В данном разделе дипломной работы проведен поверочный расчет существующей схемы очистки сточных вод и осадков от города Волгодонска.

Предложена система обработки осадка и модернизация системы оббезараживания.Расмотрены мероприятия РИВР.

Также проведен расчет модернизированной локальной схемы очистки сточных вод от Волгодонского рыбокомбината.

Для проведения расчетов городских очистных сооружений принимаем существующий на 2009 год расход городских сточных вод.

Суточный расход сточных вод Qсут = 68000 м3/сут.

Среднечасовой расход сточных вод Qч= 2833,3 м3/час

Среднесекундный расход сточных вод Qсек =0,787м3/сек.

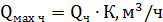

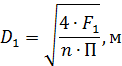

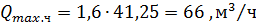

Максимальный часовой расход находим по формуле:

где К – коэффициент неравномерности притока сточных вод, определяемый по таблице 2 СНиП 2.04.03-85, К = 1,483.

Максимальный секундный расход Qмах сек = 1,17м3/сек.

3.2 Поверочный расчет существующей схемы очистки сточных вод и осадков от города Волгодонска

3.2.1 Расчет приемной камеры

Подача сточных вод на ОСК осуществляется насосными станциями перекачки : КНС № 6 по двум коллекторам К - 5 2D = 700 мм и районной насосной станцией (РНС) по двум коллекторам К - 25 2D = 1000 мм в приёмную камеру ёмкостью 225,0 м3 , где происходит частичное смешивание сточных вод , усреднение их химического состава. Размеры приёмной камеры: длина 18м, ширина 2,6м.

Дальнейшее движение по ОСК осуществляется самотёком.

3.2.2 Расчет решётки

Решетки должны обеспечивать задержание грубодисперсных примесей и загрязнений содержащихся в сточных водах. Количество, шт.- 4

Требование к решёткам - расстояние между пластинами - не более16мм. СНиП 2.04.03-85п.6.16

Основное требование к эксплуатации решёток - исправность. Все пластины должны быть закреплены. Частота очистки решёток определяется составом стоков и проводится таким образом, чтобы стоки проходили через решётки и не переливались через верхнюю кромку решёток.

Категорически запрещается подавать стоки на дальнейшую очистку, минуя решётки. При несвоевременной очистке решёток, отбросы будут поступать в песколовки, забивать сопла гидроэлеваторов и затруднять их откачку.

3.2.3 Расчет песколовок

На очистных сооружениях для удаления из сточных вод крупных взвесей и песка существуют песколовки горизонтальные с круговым движением воды диаметром Д = 6 м каждая.

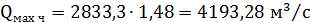

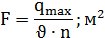

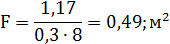

Определяем площадь живого сечения одного отделения песколовки:

где qmax – максимальны расход на одно отделение, qmax = 1,17 м3/сек;

V – средняя скорость движения воды, V = 0,3 м/с;

n – количество отделений, n = 2 шт.

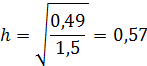

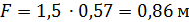

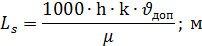

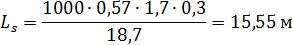

Глубина песколовки:

Исходя из F = 1,5 h

Длина песколовки равна:

h -расчетная глубина песколовки, (м)

Vдоп – допустимая скорость воды через песколовку (0,3м/c)

– гидравлическая крупность песка задерживаемого песколовкой (18,7 мм/ c)

К-1,7,коэффициент учитывающий влияние турбулентности и неравномерности распределения скоростей по глубине и ширине песколовки табл.26 [1]

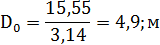

Диаметр (по оси проточной части) равен:

Принимаем восемь песколовок диаметром 6 м.

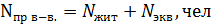

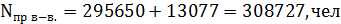

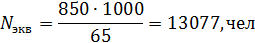

Определяем приведенное число жителей:

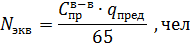

Эквивалентное количество жителей, вносящих загрязнение с промышленного предприятия

где n – норма водоотведения на одного человека в сутки, n = 230 л/(чел. сут).

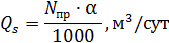

Количество песка, забираемого из песколовок, находим по формуле:

где – количество задержанного песка на одного человека в сутки,

= 0,02 л/сут.

Удаление песка производится гидроэлеватором.

Песчаная пульпа подаётся в песковые бункеры для обезвоживания.

Песковые бункеры предназначены для накопления и обезвоживания песка, удаляемого из песколовок. Обезвоживание песка производится путём удаления воды через водоотводящие желоба в период подачи пульпы в бункер и фильтрации через неплотности донных шиберов после прекращения подачи пульпы в песковой бункер. Вода, удаляемая из песковых бункеров, отводится в резервуар грязной воды насосной станции блока доочистки.

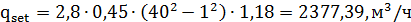

3.2.4 Расчет первичного радиального отстойника

На очистной станции предусмотрены три радиальных отстойника диаметром 40 метров. Поверочный расчет отстойников производим по кинетике выпадения взвешенных веществ с учетом необходимого эффекта осветления.

Требуемый эффект осветления сточной воды находится по формуле:

где Сen – концентрация взвешенных веществ в сточной жидкости, поступающей в первичный отстойник, мг/л;

Сех - концентрация взвешенных веществ на выходе из первичного отстойника, мг/л.

Определяем гидравлическую крупность частиц по формуле:

где Hset – рабочая глубина отстойника 3,34 м;

Kset – коэффициент использования объема отстойника. Для радиальных отстойников Kset = 0,45;

tset – время осаждения взвешенных частиц в цилиндре глубиной м;

hset – глубина слоя воды в цилиндре 0,5м;

– коэффициент, зависящий от температуры воды и учитывающий ее вязкость 1;

n – коэффициент агломерации частиц, 0,31

Определяем время для получения заданного эффекта осветления tset. Для этого используем таблицу 30 [1].

Получаем, что при Э = 50 % и Сen = 200 мг/л продолжительность отстаивания tset = 900 сек.

Коэффициент агломерации частиц определяем по таблице 2 [1].

При Сen = 200 мг/л коэффициент агломерации частиц n = 0,31.

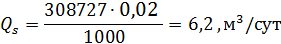

Определяем производительность одного отстойника по формуле:

где Д – диаметр отстойника, м;

d – диаметр трубы, м;

Количество отстойников найдем по формуле:

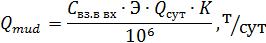

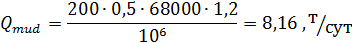

Количество образующегося в отстойнике осадка по сухому веществу

С вз.в вх – концентрация взвешенных веществ в смеси сточной воды на входе в отстойник ( мг/л)

Э – эффект осветления, в долях

К – коэффициент учитывающий увеличение объема осадка за счет тяжелых фракций, к = 1,2

Qсут – суммарный расход сточных вод

Учитывая влажность осадка в отстойнике определяем объем влажного осадка

Влажность осадка = 93, 5 %

В настоящие время на КОС работает два отстойника диаметром 40 м ,что подтверждено настоящим расчетом.

3.2.5 Расчет аэротенка

Для биологической очистки сточных вод на очистных сооружениях принят трёхкоридорный аэротенк с рассредоточенным вводом сточной воды . Применены аэротенки с рассредоточенной подачей сточной воды , что позволяет работать аэротенкам без регенерации или выделить от объёма аэротенка до 66 % под регенерацию активного ила.

Аэрация иловой смеси в аэротенках № 3 - 6 обеспечивается с помощью среднепузырчатой аэрационной системы , выполненной из дырчатых труб. В аэротенках № 1 - 2 мелкопузырчатой системой аэрации НПФ «ЭКОТОН». Воздух в аэрационную систему подаётся воздуходувками мощностью 400 КВт, производительностью - 18000 м3/час.

Распределение воды между аэротенками производится с помощью шиберов, установленных на каждом лотке, подающем воду в аэротенк. Контроль над равномерностью распределения и количеством подаваемой в каждый аэротенк воды осуществляется постоянно с помощью водоизмерительных устройств датчиков давления ДОН-17Г, стационарно установленных для каждого аэротенка. Показания снимаются ежечасно в м3/час по шкале вторичных приборов.

Количество подаваемого воздуха в аэротенки измеряется с помощью дифманометров ДСП-786, стационарно установленных на каждом подающем воздуховоде.

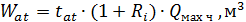

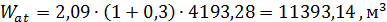

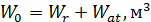

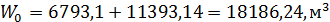

Зададим коэффициент рециркуляции. Так как отстойники радиальные, то Ri = 0,3. Доза ила в аэротенке ai = 2 г/л.

Находим концентрацию ила в регенераторе:

где аi = доза ила в аэротенке, г/л;

Ri = коэффициент рециркуляции.

Время пребывания сточных вод в аэротенке:

где Len – БПК полное поступающих в аэротенк сточных вод, 180мг/л;

Lex – БПК полное очищенной воды.15 мг/л;

Определяем общее время окисления:

где S – зольность ила, S = 0,3 – табл.40 [1];

– удельная скорость окисления, мг/ч.талб.40

Удельную скорость окисления притемпературе 15 С находим по формуле:

где мах – максимальная скорость окисления, мг/гч, для городских сточных вод мах = 85 мг/гч;

Со – концентрация растворенного кислорода, мг/л;

КL – константа, характеризующая свойства органических загрязняющих веществ, мгБПКполн/л, КL = 33 мгБПКполн/л – табл. 40 [1];

К0 – константа, характеризующая влияние кислорода, мг О2/л,

К0 = 0,625 мг О2/л – табл. 40 [1];

– коэффициент ингибирования продуктами распада активного ила, л/ч,

= 0,07 л/ч – табл.40 [1].

Так как температура сточной воды 17 С, то откорректировав величину скорости, получим х = 19,67 мг/гч.

Тогда общее время окисления равно:

Находим время регенерации:

Определим время пребывания ила в системе:

Находим объем регенератора и аэратора:

Общий объем равен:

Средняя доза ила в системе аэротенк-регенератор:

Нагрузка на активный ил будет равна:

Определяем иловый индекс Ii по табл. 41 [1].

Ii = 80,37 см3/г

Пересчитаем коэффициент рециркуляции:

Так как Ri < 0,3, то пересчета не требуется.

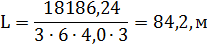

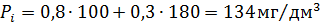

Расчитаем прирост ила по формуле

где Cex – концентрация взвешенных веществ на входе в аэротенк;100 мг/дм3;

К – коэффициент образования биомассы в зависимости от величины БПК, для бытовых сточных вод К = 0,3.

3.2.6 Расчет вторичных отстойников

На станции очистки находится три радиальных отстойника диаметром 40 метров.

Во вторичные отстойники иловая смесь поступает из аэротенков с концентрацией ила 1,5 -3,0 г/дм3

Удаляемый из отстойников ил имеет концентрацию 8,4- 12,0 г/дм3 Удаление ила производится под гидростатическим давлением с помощью илососов.

Распределение воды между отстойниками осуществляется с помощью шиберов, установленных на камерах каждого отстойника. Равномерность распределения воды контролируется по наполнению лотков отвода осветлённой воды.

Максимальная допустимая нагрузка на отстойник - 1,665 м3/м2 х ч зеркала поверхности. Средняя нагрузка составляет - 1,185 м3/м2 х ч.

Отбор ила из отстойников производится через иловые камеры.

Расчет вторичных отстойников ведем по гидравлической нагрузке с учетом концентрации активного ила в аэротенке, его илового индекса и концентрации ила в осветленной воде.

Гидравлическая нагрузка определяется по формуле:

где Кss – коэффициент использования объема зоны отстаивания, принимаемой для радиальных отстойников 0,4;

Нset – рабочая глубина отстойника, 3,25 м;

Iа – иловый индекс, 80,37 см3/г;

аi – концентрация активного ила в аэротенке, 2 г/л;

аt – концентрация ила в осветленной воде, принимается не менее 10 мг/л.

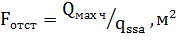

Площадь отстойника находим по формуле:

Диаметр отстойника равен:

где n – принятое количество отстойников. К расчету принимаем один отстойник из трех существующих, тогда:

На станции функционирует три радиальных отстойника диаметром 40м.

3.2.7.Илоуплотнитель.

Для уплотнения активного ила и снижения его влажности используют илоуплотнитель. Наилучшее илоуплотнение осуществляется в радиальных илоуплотнителях, которые рассчитываются по нагрузке на зеркало уплотнителя, допустимая нагрузка выбирается в зависимости от концентрации ила.

Площадь зеркала илоуплотнителя:

Где V – часовой приток ила в илоуплотнитель , 1,84 м3/ час

qss – нагрузка на ил 0,3 м3/(м2ч)

Часовой приток определим по формуле :

Принимаю 2 радиальных илоуплотнителя D=18 м.

Определяем количество жидкости отделяемое в процессе уплотнения

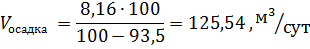

3.2.8 Расчет иловых площадок

На станции очистки сточных вод существуют иловые площадки площадью 12,3 га = 123000 м2 , колличесво иловых каскадов 3 штуки , площадь одного каскада 41000 м2 .

Количество осадка, подаваемого на площадки: по сухому веществу – 8,16 т/сутки влажностью 93,5 % - 125,5 м3/сутки. Количество уплотненного ила подаваемого на площадки: по сухому веществу – 10,9 т/сутки влажностью 98 % - 544 м3/ сутки. Иловые площадки предназначены для подсушивания осадка в естественных условиях.

Применены площадки каскадного типа на естественном основании.

На площадки подаётся сырой осадок и уплотненный ил.

Подсушивание осадка производится естественным путем за счёт испарения влаги.

Подсушенный осадок с иловых площадок удаляется в отвал, расположенный рядом с иловыми площадками.

Фактическая нагрузка на иловые площадки 2,0 м3/(м2 х год).

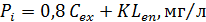

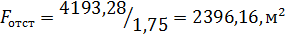

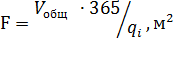

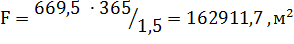

Определяем суммарную площадь иловых площадок для расчетного расхода осадка, который равен 214,47 м3/сут.:

где qi – нагрузка на площадки, qi = 1,5 м3/м3 год.

Количество карт равно:

В работе находится один каскад по четыре карты, что подтверждается регламентом.

После проведения поверочного расчета видно, что сооружения ГКОС приемлимы для использования и справляются с работой. Пропускают требуемый расход и очищают до необходимых концентраций .

3.2.9 Хлораторная станция.

Назначение хлораторной станции - обеззараживание сточной воды, которое производится с целью уничтожения содержащихся в ней патогенных микробов.

Обеззараживание производится газообразным хлором, который вводится в сточную воду с помощью эжектора. Контакт воды с хлором осуществляется в камере очищенных стоков и в напорном трубопроводе на участке подачи очищенных сточных вод в биопруды. Контакт воды с хлором должен быть не менее 30 минут (СНиП 2.04.03-85 п. 6.228). При исключении из схемы дезинфекции контактного резервуара, фактическое время контакта при максимальном часовом расходе 3005,7 м3/ч составляет более 1 часа.

Доза хлора устанавливается по хлоропоглощаемости очищенной воды (воды после вторичных отстойников) с таким расчётом, чтобы содержание остаточного хлора после 30- минутного контакта воды с хлором составляло не менее -1,50 г/м3 (СНиП 2.04.03-85 п. 6.223). Хлоропоглощаемость очищенной воды 2,0 - 6,0 мг/дм3. Вводимая доза хлора 2,5 - 6,5 мг/дм3. Контроль над вводимой дозой осуществляется по остаточному хлору в воде после полного времени контакта воды с хлором. Показателем качественной обработки воды является бактериологический показатель коли-титр, который не должен быть менее 1. Хлоропоглощаемость воды должна определяться 1 раз в неделю; остаточный хлор в воде после контакта с хлором - ежечасно.

3.2.10 Биологические пруды

Биологические пруды предназначены для глубокой очистки сточных вод, прошедших биологическую очистку в аэротенках.

Применён двухсекционный биопруд с лабиринтным движением воды, Поступающая в биопруд вода проходит шесть каналов лабиринтного пути.

Для обеспечения удовлетворительной работы биопрудов и снятия повторного загрязнения сточных вод за счёт гниения отмирающих растений и водорослей необходимо проводить чистку биопрудов. Остановка биопруда на чистку производится при зарастании зеркала поверхности биопруда более чем на 70 %, увеличении плотности растений более 200,0 на 1м2 и накоплении ила на дне биопруда до 0,3 м. Ориентировочное время чистки биопруда - 1 раз в 4 года. Основанием для чистки биопруда может служить стабильное ухудшение эффективности работы по снижению БПК, исключающее влияние внешних причин (ухудшение состава сточных вод, поступающих на очистку).

Технологический контроль над работой биопруда осуществляется по нагрузке в м3 сточной воды в сутки на 1 га рабочей площади биопруда, по массе поступающих на обработку загрязнений по БПКп и эффективности их снижения, по времени нахождения воды в биопруде и уровню донных отложений. Расчёт технологических показателей проводится на основании данных лабораторного контроля, проводимого 1 раз в 10 дней, и данных ежесуточных измерений количества обработанной воды в аэротенках.

3.3 Предлогаемые решения

3.3.1 Замена решётки

В настоящее время на канализационных очистных сооружениях установлены ручные решётки. Рабочих агрегатов четыре с прозорами 16мм. Максимально-часвой расход=4193 м3/ч. Отходы с решёток выгружают в контейнеры для отходов.

В данной выпускной квалифиционной работе предлагается заменить старые агрегаты на решётки-дробилки GRIZLI РКД 200,что позволяет исключить контейнеры с отходами и вывоз отбросов.

Общая техническая информация:

-Производительность: от 210 до 4500 м3/ч

-Ширина канала: от 500 до 2500 мм

-Глубина канала: от 500 до 2500 мм

-Производительность одного агрегата: 2050 м3/ч

Принимаем две решётки-дробилки GRIZLI РДК 200 с шириной канала 700мм и глубиной канала 1000мм.

3.3.2 Замена иловых площадок

Избыточный ил из аэротенка и осадки подсушиваются на иловых площадках. Этот метод находит довольно широкое распространение, но не современен и имеет недостатки:

Недостатком способа является его низкая эффективность, т.к. осадки в течение длительного времени находятся в жидком состоянии и плохо поддаются обезвоживанию. На поверхности осадков быстро образуется воздухонепроницаемая корка, что приводит к загниванию ила, сопровождающемуся появлением резкого неприятного запаха. Иловые площадки, не в полной мере выполняя задачу по обезвоживанию, превращаются в накопители жидких осадков, негативно влияют на работу очистных сооружений, требуя все новые земельные ресурсы и ухудшая экологическую обстановку в целом.

В данной работе предлагается заменить обезвоживание осадка на иловых площадках на механическое обезвоживание осадка с помощью шнекового пресса

Осадки промышленных сточных вод, подлежащие механическому обезвоживанию, должны подвергаться предварительной обработке — уплотнению, промывке (для сброженного осадка), коагулированию химическими реагентами.

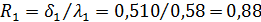

Шнековый пресс для обезвоживания осадка HUBER ROTAMAT RoS 3

|

Рис.3.1

Особенности и преимущества:

-Полностью автоматический режим работы;

-Непрерывное обезвоживание осадка;

-Статическая подача осадка;

-Мало чувствителен к грубым загрязнениям осадка;

-Низкий расход флокулянта и промывной воды, низкие энергозатраты;

-Низкий износ за счет низкой скорости вращения шнека;

-Компактная закрытая система, полностью из нержавеющей стали;

-Простое тех. обслуживание и управление;

-Пресс-конус с пневмоуправлением;

-Специсполнение для обработки промышленных осадков.

Общая техническая информация:

-Производительность: от 8 м3/ч (250 кг.СВ/ч) до 16 м3/ч (500 кг.СВ/ч);

-Снижение объема осадка на 80-90% от начального;

-Расход флокулянта: ок. 4-10 г/кг сух. вещ. (ок. 120-300 г/м3) (при исх.влажн. 97 %);

-Обезвоживание с 97- 97,5 % (вход) до 75 % (выход) влажности;

|

|

Принцип действия:

Насос жидкого осадка подает осадок из трубопровода во флокуляционный реактор. В реакторе имеется датчик, который перекрывает подачу, если объем поступающего осадка превышает пропускную способность пресса.

Необходимый флокулянт (раствор полиэлектролита) непрерывно подготавливается в автоматической установке подготовки флокулянта.

Дозирование нужного количества флокулянта происходит при помощи насоса-дозатора флокулянта, доза зависит от количества и концентрации жидкого осадка.

В устройстве для впрыскивания и смешивания полимера в жидкий осадок вводится требуемое количество флокулянта, возникающая смесь флокулянта с осадком подвергается интенсивному и турбулентному перемешиванию в регулируемом смесителе, который представляет собой конструкцию с обратным клапаном, снабженным рычагом с грузом, что позволяет регулировать интенсивность перемешивания в зависимости от свойств осадка.

Далее смесь флокулянта с осадком поступает во флокуляционный реактор, где подвергается непрерывному перемешиванию и образует хлопья. Вместе с выделившейся водой эти хлопья самотеком перетекают в шнековый пресс.

В результате непрерывной подачи шнеком вдоль конусообразного щелевого сита от входа до выгружной шахты хлопья шлама прессуются, кантуются, отжимаемая вода отфильтровывается, обезвоженный осадок проталкивается шнеком к зоне выгрузки, продавливается по краю пресс-конуса и выгружается через шахту сброса.

В ходе процесса обезвоживания фильтрующая корзина очищается изнутри щетками, закрепленными на краях витков шнека. Снаружи прозоры сита промываются из форсунок, расположенных на вращающемся вокруг фильтрующей корзины промывочном коробе.

Чтобы сократить расход промывной воды и поддерживать постоянным ее давление, магнитные клапана по очереди включают разные шпринклерные колодки.

С помощью регулирования числа оборотов шнека можно подобрать отвечающие требованиям к обезвоженному осадку время пребывания в шнековом прессе и время фильтрации.

После механического обезвоживания осадков улучшаются условия их транспортирования или утилизации. Этот метод может служить также этапом подготовки осадков к последующей сушке или сжиганию. При механическом обезвоживании применяются фильтры различных конструкций или центрифуги.

К установке принимается два пресса, 1 резервный.

3.3.3 Замена существующей системы обеззараживания

Как известно, исследования последних лет выявили ряд недостатков технологии хлорирования экологического характера:

- выявлен существенный вред, наносимый остаточным хлором, особенно рядом его соединений, образующихся при хлорировании сточных вод;

- появились популяции микроорганизмов. Чувствительность которых к хлору существенно снижена.

В последнее время экспериментальные исследования показали, что хлор и его соединения, являясь высокоактивными в отношении бактерий, не обладают таким же эффектом в отношении вирусов и вовсе не действуют на яйца гельминтов.

Помимо этого, в связи с высокой токсичностью хлора и его соединений, в последние годы повышаются требования по безопасности эксплуатации хлорных хозяйств, существенно усложняющих и удорожающих их работу.

Опережающий рост цен на промышленный хлор и его ингредиенты имеет объективные причин, связанные с состоянием отрасли в целом: необходимостью перевооружения, выносом хлорных производств за черту городов. Эта тенденция сохранится, причем цены в ближайшее время превысят мировой уровень.

Исходя из вышеизложенного, актуальной становится задача промышленного внедрения альтернативных хлорированию технологий обеззараживания сточных вод.

В настоящее время таковой является технология ультрафиолетовой (УФ) дезинфекции.

До последнего времени отечественное оборудование выпускалось на устаревшей элементарной базе и имело ряд принципиальных ограничений, что не позволяло внедрять его в широкую практику дезинфекции сточных вод. В то же время в последние 15-20 лет на Западе технология УФ-дезинфекции на основе современных достижений свето- и электротехники интенсивно раввивается для обработки сточных вод в промышленных масштабах, интенсивно

внедряется в крупные муниципальные системы, налажен выпуск оборудования, применение этой технологии регламентируется специальными стандартами.

Преимущества УФ-технологии

2. Глубоко изучен механизм бактерицидного воздействия УФ-излучения, доказана безопасность метода. В случае передозировки в облучении отсутствуют отрицательные эффекты в отличие от окислительных технологий.

3. Современные УФ-комплексыработают от сети с напряжением 110, 220, 380 В,что приводит к обеспечению более низких требований по электробезопасности и квалификации обслуживающего персонала.

4. Отсутствие газообразного (либо жидкого) опасного технологического ингредиента (хлор) в случае УФ-технологии дезинфекции воды обеспечивает принципиально большой запас безопасности и надежности системы.

5. Современные ламповые системы и их пускорегулирующая аппаратура обеспечивают высокую степень надежности и простоту эксплуатации УФ-комплексов дезинфекции в целом, а автоматизация крупных систем существенно проще, надежнее и дешевле, чем в технологиях применяющих окислитель – хлор.

6. УФ-комплексы дезинфекции по компактности превосходят системы хлорирования.

7. При внедрении УФ-технлогии дезинфекции в действующие системы очистки сточных вод не требуется специального разнесения подобъектов комплекса, создания дополнительных систем вентиляции, специального защитного оборудования, удовлетворения специальных требований для работы с высоким напряжением.

8. Использование УФ-дезинфекци не меняет окислительных характеристик воды в отличие от хлорирования. В связи с этим повышается ресурс трубопроводов и арматуры.

Подбор УФ-установок для очистных сооружений города Волгодонска

В дипломном проекте при реконструкции канализационных очистных сооружений города Волгодонска предлагается поставить УФ-установки.

Для обработки очищенных стоков требуется 9 ультрафиолетовых установок марки УОВ-УФТ-АМС-36 производительностью 450 м3/ч каждая и энергопотреблением 10,08 кВт. (табл. 3.2 )

Таблица 3.2 Технические характеристики УФ-установок

|

|

|

Наименование

Условная

производ.

сточные воды

м3/час

Потреб.

мощн.

Вт

Присоед.

размеры

Тип ламп/

колич.

БСК-1

УФ датчик

Блок

промывки

УФ установки серии УОВ-УФТ-С

УОВ-УФТ-С-1

1

100

1"

TUV-75/1

-

+

-

УОВ-УФТ-С-2

2

210

1 1/2"

TUV-55/3

-

+

-

УОВ-УФТ-С-4

4

270

1 1/2"

TUV-75/3

-

+

-

УОВ-УФТ-С-6

6

360

фл 80

TUV-75/4

+

+

-

УОВ-УФТ-С-10

10

460

фл 80

TUV-75/5

+

+

+

УОВ-УФТ-С-20

20

650

фл 100

TUV-75/7

+

+

+

УОВ-УФТ-С-30

30

850

фл 100

TUV-75/9

+

+

+

УОВ-УФТ-С-40

40

1500

фл 150

TUV-75/15

+

+

+

УОВ-УФТ-С-50

50

1950

фл 200

TUV-75/19

+

+

+

УФ установки серии УОВ-УФТ-АМС

УОВ-УФТ-АМС-1

7

280

1 1/2"

GPHVA1554/1

+

+

+

УОВ-УФТ-АМС-3

25

840

фл 80

GPHVA1554/3

+

+

+

УОВ-УФТ-АМС-4

35

1120

фл 100

GPHVA1554/4

+

+

+

УОВ-УФТ-АМС-5

45

1400

фл 150

GPHVA1554/5

+

+

+

УОВ-УФТ-АМС-7

60

1960

фл 150

GPHVA1554/7

+

+

+

УОВ-УФТ-АМС-9

80

2520

фл 200

GPHVA1554/9

+

+

+

УОВ-УФТ-АМС-12

125

3360

фл 250

GPHVA1554/12

+

+

+

УОВ-УФТ-АМС-18

200

5040

фл 300

GPHVA1554/18

+

+

+

УОВ-УФТ-АМС-24

300

6720

фл 300

GPHVA1554/24

+

+

+

УОВ-УФТ-АМС-36

450

10080

фл 400

GPHVA1554/36

+

+

+

УФ установки серии УОВ-УФТ-АС

УОВ-УФТ-АС-1

7

280

1 1/2"

GPHVA1200/1

+

+

+

УОВ-УФТ-АС-3

25

840

фл 80

GPHVA1200/3

+

+

+

УОВ-УФТ-АС-4

35

1120

фл 80

GPHVA1200/4

+

+

+

УОВ-УФТ-АС-5

45

1400

фл 100

GPHVA1200/5

+

+

+

УОВ-УФТ-АС-7

60

1960

фл 150

GPHVA1200/7

+

+

+

УОВ-УФТ-АС-9

80

2520

фл 150

GPHVA1200/9

+

+

+

УОВ-УФТ-АС-12

125

3360

фл 200

GPHVA1200/12

+

+

+

УОВ-УФТ-АС-18

200

5040

фл 250

GPHVA1200/18

+

+

+

|

|

Производительность указана при коэффициенте поглощения 0,4

|

4 Рациональное использование водных ресурсов города Волгодонска

Рациональное использование водных ресурсов и сохранение чистоты природных водоемов – один из важных аспектов проблемы охраны окружающей среды.

При создании рациональных систем водопользования на промышленных предприятиях стремятся максимально использовать все сырьевые ресурсы. Для решения этих задач создаются безводные или маловодные технологии, применяются системы с многократным рациональным использованием воды. При этом предусматриваются рациональные способы очистки локальных потоков сточных вод, создаются внутритехнологические оборотные системы водоснабжения и используются для восполнения безвозвратных потерь очищенные сточные воды.

В области использования водных ресурсов весьма актуальной проблемой является создание систем замкнутого промышленного водоснабжения с полной утилизацией теплых вод, городских сточных вод и ливневого стока. В этом аспекте наиболее важным научными проблемами рационального использования водных ресурсов являются: использование нормативно чистых сточных вод теплоэнергетики и промышленности в орошаемом земледелии, тепличном и рыбоводном хозяйствах; создание систем водоснабжения промышленных предприятий, узлов и районов без сброса сточных вод в водные объекты, в первую очередь рыбохозяйственные; повышение эффективности использования воды в орошаемом земледелии; сезонно-многолетнее регулирование стока; территориальное распределение речного стока; опреснение морских, дренажных и соленых подземных вод; создание водооборотных систем в орошаемом земледелии с использованием сбросных вод и опреснением коллекторно-дренажных вод; совершенствование способов полива и поливной техники, устраняющих непроизводительный расход воды; совершенствование тарифов на пользование водными ресурсами; разработка территориальных комплексных схем использования и охраны водных ресурсов; совершенствование системы управления охранным рациональным использованием водных ресурсов.

Разработка и широкое внедрение на промышленных предприятиях замкнутых систем технического водоснабжения позволяет размещать промышленные объекты в районах с ограниченными водными ресурсами, обладающими другими благоприятными экономическо-географическими условиями. Такое инженерно-экологическое направление развития водного хозяйства решает проблему водообеспечения с удовлетворением требований по охране природных водных источников.

Первоначальным этапом разработки рациональных систем водообеспечения промышленных предприятий является совершенствование маловодных технологий производств. В прошлом основное внимание уделялось достижению максимальных темпов роста производства и обеспечению потребностей в промышленной продукции за счет расширения использования водных ресурсов. Такой подход привел к образованию огромных объемов отходов, подавляющую часть которых представляют сточные воды.

Распространенность, простота и экономичность в использовании обусловили применение воды для большинства технологических процессов. Из всего многообразия функций использования водных ресурсов в промышленных технологиях наибольшее количество воды используется в качестве хладагента (70 %), экстрагента (1015 %), транспортирующего агента (1015 %). Водосберегающие мероприятия разрабатывают в зависимости от функционального использования воды. Замена водяного охлаждения воздушным, применение систем и сооружений сухой очистки газов и воздуха аспирационных систем от пыли, испарительного и форсуночного охлаждения, противоточно-каскадных систем промывки, пневмогидравлических и пневмоситсем транспортирования и другие технические решения позволяют сократить удельное потребление воды в среднем на 2030 %. Большое значение для удельного водосбережения имеет развитие систем автоматического контроля и управления процессами водопотребления, укрупнения единичных мощностей и агрегатов, борьба с потерями и утечками, за счет которых может быть на 1015 % сокращено потребление воды.

Потребление воды из природных источников сокращается в результате многократного ее использования в промышленности и привлечения сточных вод. При применении сточных вод требования к качеству используемой воды по существу определяют необходимую степень очистки и, следовательно, обосновывают затраты на их подготовку. Для использования сточных вод особое значение имеет обоснование требований к составу воды как хладагента. Опыт эксплуатации многочисленных оборотных систем показывает сложность физико-химических процессов, происходящих в охлаждающих системах. В настоящее время разработаны эффективные методы обработки воды, позволяющие замедлить или предотвратить проявление отрицательных явлений в оборотных системах.

Одним из эффективных водосберегающих мероприятий в промышленности является внедрение оборотных систем водоснабжения. В настоящее время ведутся работы по интенсификации режима работы этих систем и использованию для подпитки очищенных сточных вод. Оборотные системы не сокращают валовой потребности предприятия в воде, но их применение позволяет существенно (в десятки раз) снизить забор свежей воды и сократить сброс отработанных вод в водоем, что значительно улучшает экологическую ситуацию водоемов и решает частично проблему нехватки водных ресурсов.

В технологии использованы последние достижения и применены наиболее рациональные способы очистки сточной воды.

В проекте при пересчете аэротенков заменена система аэрации на более новую и усовершенствованную систему «Экотон», иловые площадки заменены цехом механического обезвоживания, что позволило уменьшить площадь очистных сооружений и испарения в атмосферу. В разрабатываемом проекте предусмотрено обеззараживание воды ультрафиолетовым излучением, что позволит эффективно дезинфицировать воду при отсутствии отрицательного эффекта для человека,животной и водной растительности.

3.5 ОАО «Волгодонский рыбокомбинат».

ОАО «Волгодонской рыбокомбинат» был пущен в эксплуатацию в 1974г. И в настоящее время представляет собой рыбодобывающее и рыбоперерабатывающее предприятие, специализирующееся на производстве мороженой, соленой, вяленой рыбы, рыбы холодного и горячего копчения, балычных изделий, пресервов, кулинарной продукции. Предприятие находится на берегу Цимлянского водохранилища в акватории порта. Площадь земельного участка 22321 кв. м. Имеется флот.

3.5.1 Водоснабжение.

На территории Волгодонского рыбокомбината имеется централизованная система водоснабжения, которая осуществляется местной заводской насосной станцией подкачки от городского водопровода.

На площадке Волгодонского рыбокомбината запроектирована система хозяйственно-питьевого водопровода для нужд завода.

Точкой подключения к существующим сетям согласно техническим условиям рыбокомбината является насосная станция подкачки.

Расход воды на наружное пожаротушение принимается 10 л/с.

Пожаротушение осуществляется от существующих пожарных гидрантов, существующей пожарной техникой Волгодонского рыбокомбината и пождепо г. Волгодонска.

3.5.2 Канализация.

На площадке Волгодонского рыбокомбината проектируется разделение существующей общесплавной сети на раздельные системы канализации:

- система канализации бытовых сточных вод (К1)

-система канализации производственных сточных вод (К3).

Производственные сточные воды после локальной очистки сбрасываются в городскую канализацию.

3.5.3.Характеристика производства

Производство рыбы холодного копчения и вяленой рыбы проводится согласно технологическим инструкциям в соответствии с требованиями ГОСТ 11482, Гост 1551.

Доставка сырья и материалов предусмотрена автомобильным транспортом. Рыбы поступает живой, охлажденной и снулой (до наступления состояния посмертного окоченения). Рыба выдерживается в контейнерах до выделения слизи.

Технологический процесс производства рыбы холодного копчения состоит из следующих операций:

• Приемка сырья осуществляет мастер по весу, качеству и размерам, в соответствии с требованиями ГОСТ7631-96, ГОСТ1368-2003.

• Принятую рыбу промывают в проточной воде с температурой не выше 150С для удаления слизи и поверхностных загрязнений. Толстолобика и белого амура после мойки перед разделкой на балычные изделия направить на подмораживание в льдосолевой смеси до температуры в толще рыбы от минус 2 до минус 30С.

• Разделка рыбы осуществляется в разделочном отделении в зависимости от вида и размера рыбы. Неразделанными можно коптить красноперку, леща, плотву, карася и другую некрупную рыбу.

В зависимости от вида и размера рыбы применять следующие виды разделки:

• Жабрование

• Обезглавливание

• Потрошение с удалением головы или без удаления ее

• Разделка на пласт (с головой и обезглавленный) и полупласт

Разделанную рыбу тщательно зачистить и хорошо промывают в проточной воде температурой не выше 150С.

Посол рыбы осуществляется сухим способом непосредственно в камерах созревания рыбы. При посоле крупной разделанной рыбы на дно посольной емкости насыпают слой соли толщиной 2 5см, затем уложить плотными рядами рыбу, предварительно обваляв ее поштучно в соли. При обваливании потрошеной рыбы соль набивают в брюшную полость, а рыбы с головой – и в жаберные полости. Рыбу в посольные емкости укладывают ровными параллельными рядами головной частью к стенкам емкости, разделанную разрезом вверх. Каждый ряд рыбы равномерно посыпают солью, постепенно увеличивая массу насыпаемой на ряды соли по мере заполнения посольной емкости. На верхний ряд рыбы в посольной емкости насыпают соль толщиной 2+3см, затем укрывают рыбу изоляционным материалом и пригружают гнетом. Расход соли 25 30% от массы рыбы, направляемой на посол. Продолжительность посола зависит от вида, размера, способа разделки рыбы. Посол считается законченным при достижении в мясе соленого полуфабриката от 4 до 7%.

Мойка рыбы от остатков соли осуществляется в отделении отмочки в специальных мойках. Температура воды не выше 150С. Затем промытая рыба отправляется на отмачивание.

Отмочка рыбы осуществляется в отделении отмочки в емкостях для отмочки рыбы. Соотношение воды и рыбы в емкостях 2:1. Продолжительность отмачивания составляет от 10 до 24 ч. В процессе отмачивания делают перерывы для перераспределения соли по всей массе полуфабриката, путем слива воды на 1 2ч. Затем заливают водой температурой не выше 150С снова.

После отмачивания рыбу нанизывают на металлические крючки реек и размещают на раму. У неразделанной и потрошеной рыбы предварительно раскрывают жаберные крышки и в брюшную полость вставляют шпонку. Рыбу неразделанную, потрошеную нанизывают на прутки через глаза, рот или жаберную щель. Обезглавленный пласт и полупласт нанизывают через хвостовой стебель. Рыбу нанизывают или навешивают так, чтобы все экземпляры были обращены в одну сторону спинкой, кожным покровом или разрезом, и чтобы соседние рыбы не соприкасались (в шахматном порядке). Затем навешенную рыбу отправить на стекание в течение часа при температуре воздуха не выше 150С.

Подсушка и копчение рыбы осуществляется в коптильных камерах с автоматическим пультом управления, что позволяет задавать необходимую температуру и влажность в коптильной камере. Копчение осуществляется в несколько стадий, а именно подсушка рыбы при температуре 280С и влажности 50% в течение 1,0 1,5ч и холодное копчение в течение 10 12ч при температуре 280С и влажности 35%. Рыба наилучшего качества достигается чередованием процессов сушки и копчения, что также задается программой. Режимы копчения могут изменяться в зависимости от вида, размера, разделки рыбы, а также других факторов установленных в ходе технологического процесса.

Выгруженную из коптильных камер готовую копченую рыбу охладить до температуры в мясе не выше 200С, для равномерного перераспределения влаги по всей массе рыбы.

Затем рыбу отправить в упаковочное отделение для рассортировки по качеству и сортам для упаковывания.

Готовую рыбу упаковывают в ящики из гофрированного картона, предварительно усланные пергаментной бумагой. Гафроящики для упаковывания рыбы холодного копчения должны иметь на торцевых сторонах по 2-3 отверстия диаметром 25- 30мм.

Рыба холодного копчения должна быть уложена в тару ровными, плотными рядами. В каждой упаковочной единице должна быть рыба одного наименования, одной размерной группы, одного сорта и способа разделки.

Хранят рыбу холодного копчения при температуре от 0 до 50С и относительной влажности не более 75% не более 2 месяцев.

3.5.4 Источники образования сточных вод

Место образования:

Рыбоперерабатывающие корпусы/ заводы - cточные воды образуются при мойке и вымачивании рыбы, при душевой отмывке полуфабрикатов и в агрегатах их термической обработки, при мытье оборудования, тары и полов. Содержат частицы жира, мяса, крови, белки, небольшие количества солей и добавок.

Цеха переработки рыбы - cточные воды образуются при разделке рыбы, очистке от чешуи, мойке оборудования и помещений.

Цех засолки икры - cточные воды образуются при засолке икры, помывки оборудования и полов. Содержат органические загрязнения (пленки, оболочки и содержимое икринок) и соль.

Цех полуфабрикатов - cточные воды образуются при мойке сырья, помывке технологического оборудования и помещений. Содержат остатки сырья, жир и т.п.

Холодильник - cточные воды образуются периодически при оттаивании шуб воздухоохладителей. Загрязнены легкоразлагающимися органическими веществами и обладают сильным запахом.

Особенности:

Содержат значительное количество слизи, чешуи, оболочек икры, а так же прочих органических легко разлагающихся загрязнений. Присутствие этих загрязнений в воде при их порче приводит к образованию неприятных запахов и требует своевременной переработки и утилизации. Сточные воды рыбоперерабатывающих предприятий относятся к высококонцентрированным стокам, должны быть очищены перед сбросом в любую систему водоотведения и содержат многочисленные и различные по природе загрязнения. Органические вещества в этих сточных водах представляют собой сложные эмульсии.

Из-за циклического характера процессов рыбопереработки (загрузка, размораживание, мойка и т.п.) и из-за различного сырья и применяемых моющих средств, отводимые сточные воды имеют неравномерный расход и состав.

В настоящие время на предприятии установлены следующие сооружения локальной очистки: решётка-дробилка, горизонтальная песколовка, усреднитель, флотатор.

3.6 Расчет основных сооружений

3.6.1 Расчёт основных расходов

Количество продукции-60т/сут

Количество воды на 1 т продукции-16,5 м3

Суточный расход сточных вод : Q сут=990м3/сут.

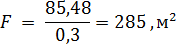

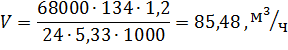

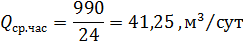

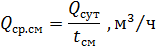

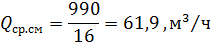

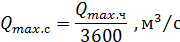

Определяем средний часовой расход:

Средне сменный расход:

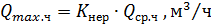

Определяем максимально часовой расход:

Определяем максимально секундный расход:

3.6.2Приемная камера

Приемная камера предназначается для приема сточных вод, поступающих на очистные сооружения, гашения скорости потока жидкости и сопряжения трубопроводов с открытым лотком.

Размеры камеры зависят от пропускной способности очистной станции.

Принимаю приемную камеру- ПК-1-20 с диаметром трубопровода- 200 мм, max пропускной способностью 31 л/с.

Вместо существующих морально изношенних решётки-дробилки и песколовки предлагается устройство комбинированной установки HUBER ROTAMAT Ro 5

3.6.3Комбинированная установка HUBER ROTAMAT Ro 5.

Комплексная механическая очистка сточных вод в одной установке.

Механическая очистка сточных вод является необходимой предварительной стадией очистки коммунальных и промышленных стоков, в ходе которой должны быть удалены грубые примеси, песок, плавающие загрязнения.

Это необходимо для уменьшения нагрузки на последующие ступени очистки и для обеспечения нормальной работы очистных сооружений.

Механическая очистка включает:

-Тонкую механическую очистку

-Промывку и обезвоживание отбросов

-Сепарация песка

-Выгрузка и обезвоживание песка

-Отделение и удаление жира

Рисунок 3.2 - Комбинированная установка HUBER ROTAMAT Ro 5.

Конструкция и принцип действия:

Решётка для механической очистки

В зависимости от гидравлических условий потока, количество отбросов и песка, блок механической очистки в установке HUBER ROTAMAT Ro 5, может состоять из:

-Барабанной решётки HUBER ROTAMAT Ro 1, ширина прозора 6 либо 10 мм

- Барабанной решётки HUBER ROTAMAT Ro 2, ширина прозора 1-6 мм

- Барабанной шнековой решётки HUBER ROTAMAT Ro 9, ширина прозора 1-6 мм

-Решётки с перфорированными пластинами HUBER EscaMax, диаметр отверстий 1-10мм

-Ступенчатой решётки HUBER STEP SCREEN SSF, ширина прозора 3/6 мм

Промывка и обезвоживание отбросов

Барабанные решётки Ro 1, Ro 2, Ro 9 :

-Интегрированная система промывки отбросов от органики IRGA(возможность установки)

-Обезвоживание отбросов выгружающим шнеком

Эффективность обезвоживания до 45% сух.вещества.

Выгрузка:

Все осевшие фракции песка транспортируются с помощью горизонтального шнека в приямок с наклонным шнеком для выгрузки песка. Одновременно производится статическое обезвоживание. Рыхлый песок сбрасывается в подготовленный контейнер или в установку для промывки песка RoSF 4/t.

Извлечение и удаление жира:

Отделение жира возможно только при аэрируемом исполнении продольной песколовки. Жир собирается в продольной камере сбоку песколовки, отделенной от нее погруженной в воду стенкой с вертикальными прорезями снизу. Аэрация создает поперечно закрученный поток в песколовке, который проталкивает жир сквозь прорези в камеру жироловки, где он, всплывает на поверхность.

В отличие от установок других производителей, отделившийся жир транспортируется в специальный приёмный бункер с помощью движущегося вдоль камеры скребка. Скребок представляет собой перемещаемый при помощи троса стальной лист, надежно снимающий образовавшийся слой жира из камеры жироловки. Такой способ извлечения жира гарантирует его полное удаление из камеры жироловки и снимает проблему отложений и связанных с этим процессов биологического разложения (гниения).

Особенности и преимущества:

-Надежность в эксплуатации, минимальное техническое обслуживание, низкие эксплуатационные расходы

-Эффективность отделения песка при Qмакс: 90% для класса зернистости 0,20-0,25 мм

-Максимальная пропускная способность : 36-1080 м3/ч

-Полностью закрытая компактная система значительная экономия установочных площадей

-Возможно морозозащищённое исполнение

-Возможна наземная или подземная установка

-Высокая коррозионная устойчивость благодаря исполнению полностью из пассивированной нержавеющей стали

Рисунок 3.3-Действующая установка HUBER ROTAMAT Ro 5.

3.6.4 Усреднитель

Расход и концентрация производственного стока может колебаться в течении суток в широких пределах, поэтому необходимо предусматривать регулирующие емкости – усреднители, обеспечивающие возможность равномерной подачи сточных вод с усредненной концентрацией.

Применение усреднителей для выравнивания колебаний расхода при биологической очистки дает экономия капитальных и эксплуатационных затрат наряду с более эффективной эксплуатацией. В усреднителе происходит смешение точных вод различной концентрации, поступивших в течении периода колебаний концентраций. При этом концентрации загрязнений будут выравниваться тем полнее, чем лучше будет перемешиваться вода. Наиболее полно перемешивание будет достигнуто барбатёрами, мешалками, насосами.

Тип усреднителя следует выбирать с учетом характера колебаний концентрации загрязняющих веществ, а также вида и количества взвешенных веществ.

Выбираем усреднитель с механическим перемешиванием воды, т.к. он применяется для усреднения состава сточных вод с содержанием взвешенных веществ свыше 500 мг/л. Подача осуществляется периферийным желобом равномерно по периметру усреднителя.

Число секций усреднителей необходимо применять не менее двух, причем обе рабочие.

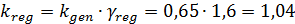

Рассчитываем коэффициент усреднения:

где Сmax- максимальная концентрация загрязнения в поступающей воде;

Сср.- средняя концентрация загрязнения в поступающей воде;

Сдоп.- допустимые концентрации загрязнений в усредненной воде.

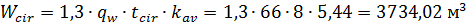

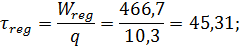

Объем усреднителя, при залповом сбросе:

где qw – максимально часовой расход сточных вод;

tz – длительность залпового сброса;

kav - коэффициент усреднения.

Объем усреднителя при циклических колебаниях следует рассчитывать по формуле:

где tcir – период цикла колебаний;

qw – максимально часовой расход сточных вод;

kav - коэффициент усреднения.

Подбор значений коэффициентов неравномерности после регулирования Kreg объемов регулирующего резервуара Wreg следует выполнять по соотношениям:

тогда по таблице  [1], а .

[1], а .

3.6.5 Флотатор

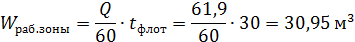

Определяем объём рабочей зоны флотатора

– время работы флотатора

– время работы флотатора

Q – средний часовой расход сточных вод.

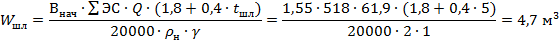

Объем шламовой зоны рассчитывается по формуле:

где Внач –коэффициент увеличения объема шлама за счет содержания в нем воздуха 1,55;

Q– средний часовой расход сточных вод;

tшл – время накопления шлама от 4–6 часов;

Э – эффект очистки по извлеченным загрязнениям;

С – концентрация загрязнения сточных вод по каждом компоненту.

|

|

С

|

Э

|

|

|

В/В

|

544

|

0,6 (60%)

|

476*0,6=285

|

|

БПК

|

584

|

0,6 (60%)

|

584*0,6=233

|

ЭС=285+233=518

Общий объем флотатора определяется по формуле:

, где

n – коэффициент увеличения рабочей зоны.

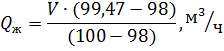

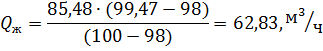

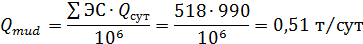

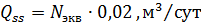

Определяется осадок образующийся во флотаторе

Учитывая влажность осадка определяется его объем:

В – влажность осадка во флотаторе (93–96%)

3.6.6 Обработка осадка

В современных условиях жизни для многих городов, населенных пунктов и промышленных предприятий весьма острой является проблема обработки и утилизации осадков. На сегодняшний день на большинстве станций очистки сточных вод образуется огромное количество частично обезвоженного и недостаточно стабилизированного осадка. Обработка осадков сточных вод должна проводиться в целях максимального уменьшения их объемов и подготовки к последующему размещению, использованию или утилизации. При этом необходимо обеспечить поддержание благоприятного санитарного состояния окружающей среды.

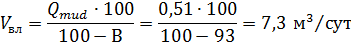

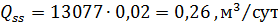

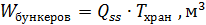

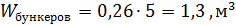

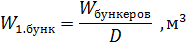

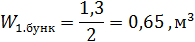

3.6.7 Песковые контейнера

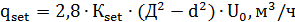

1.Находим суточный объем осадка ,накапливаемый в пескоотделители.

0,02-удельное количество песка;

Nэкв-приведённое население,чел;

2.Определяем необходимый объём бункеров:

Тхран-продолжительность хранения песка в бункерах,1,5-5 сут.

3.Рассчитываем объём одного бункера:

3.6.8 Обезвоживание осадка

Современные методы и устройства обезвоживания осадка, сточных и промышленных вод подразделяют на шнековый обезвоживатель, сгуститель осадка, дисковый обезвоживатель, ленточный пресс-фильтр, винтовой пресс, дегидратор КШОО, центрифуги, камерный фильтр-пресс, декантер, фильтрующие мешки.

Дисковый шнековый обезвоживатель Volute Dehydrator -высокоэффективное оборудование для обезвоживания осадка разработанное японскими инженерами фирмы “Amcon inc”. Он отличается высокой производительностью и эффективностью в обезвоживании шлама самых разных промышленных и бытовых стоков, в том числе избыточного ила при биохимической очистке, производстве пищевых продуктов и очистке коммунальных сточных вод.

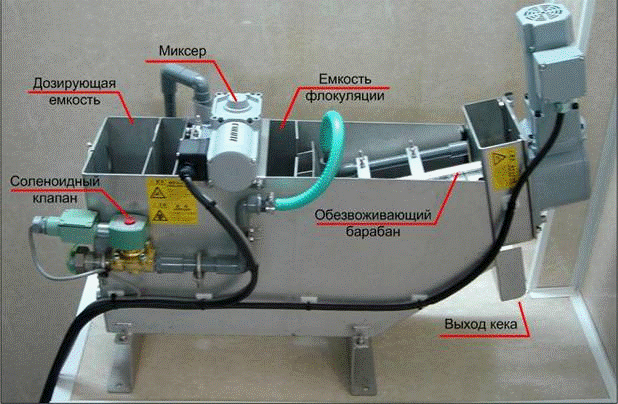

Рис.3.4 Volute обезвоживатель.

Volute обезвоживатель состоит из следующих компонентов:

- Обезвоживающий барабан:сердце системы, сгущает и обезвоживает осадок.

- Дозирующая емкость : необходимое количество осадка поступает через V – образный переток в емкость флокуляции

- Емкость флокуляции: здесь осадок смешивается с реагентом

- Контрольная панель: контроль за работой системы в ручном/автоматическом режим.

Таб.1 Шнековый обезвоживатель осадка.

|

Модель

|

Производительность

|

Размеры, мм

|

Эл. мощ,

кВт

|

Вес,

кг

|

|

|

Концентрация

6000-35000мг/л

|

Д

|

Ш

|

В

|

|

|

|

ES-51

|

1-3 кг•с.в./час

0,05~0,3м/час

|

1270

|

400

|

788

|

0,1

|

120

|

|

ES-101

|

3-5 кг•с.в./час

0,15~0,5м/час

|

1840

|

675

|

1140

|

0,25

|

190

|

|

ES-131

|

6-9 кг•с.в./час

0,17~1,5м/час

|

1840

|

675

|

1140

|

0,3

|

205

|

|

ES-132

|

12-18 кг•с.в./час

0,34~3,0м/час

|

2000

|

795

|

1140

|

0,4

|

275

|

|

ES-202

|

18-30 кг•с.в./час

0,86~3,0м/час

|

2565

|

990

|

1450

|

0,8

|

470

|

|

ES-301

|

36-50 кг•с.в./час

1,5~6,0м/час

|

3295

|

995

|

1850

|

0,8

|

840

|

|

ES-302

|

72-100 кг•с.в./час

3,0~12,0м/час

|

3695

|

1395

|

1850

|

1,2

|

1370

|

|

S-303

|

108-150 кг•с.в./час

4,5~18,0м/час

|

3695

|

1610

|

1850

|

1,6

|

1840

|

|

ES-351

|

100 кг•с.в./час

2,9м/час

|

3840

|

1160

|

2247

|

1,9

|

1550

|

|

ES-352

|

200 кг•с.в./час

5,7м/час

|

4140

|

1550

|

2247

|

3,75

|

2450

|

|

ES-353

|

300 кг•с.в./час

8,6м/час

|

4420

|

2100

|

2247

|

6,0

|

3350

|

Выбираю 1 шнековый обезвоживатель марки ES-101. Они подбираются исходя из количества образовавшегося осадка.

Принимаем рабочих агрегатов один, резервных один.

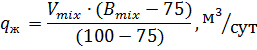

Объем осадка, поступающего на шнековый пресс, составляет 7,3 м3/сут.

Влажность осадка, поступающая на пресс 93%

Количество жидкости отделенного в процессе обработки осадка:

Количество обезвоженного осадка влажностью 75% составляет 2 м3/сут.

Архитектурно-строительная часть

4. АРХИТЕКТУРНО-СТРОИТЕЛЬНАЯ ЧАСТЬ

4.1 Объемно-планировочные решения

Место строительства насосной станции город Волгодонск. Глубина промерзания грунта - 0,8 м. Уровень грунтовых вод – от 1,0 до 10 метров.

4.2 Конструктивные решения здания.

4.2.1. Фундаменты.

Фундамент из сборных железобетонных плит-подушек и фундаментных стеновых блоков.

Плиты покрытия сборные, железобетонные, ребристые;

Стены кирпичные.

Здание в плане размером 17,5 х 6,7 м2, высота здания 6,23 м. Площадь застройки 117,25 м2.

В здании насосной станции размещены: машинный зал , дежурная мастерская, трансформаторное помещение, щитовая, санузел.

4.2.2. Стены.

Стены здания являются несущими и выполнены из кирпича. Толщина наружных стен определяется по теплотехническому расчету в соответствии со СП 50.13330.2012.

Исходные данные:

- зона влажности – сухая

- температура самой холодной пятидневки tп = -35оС

- температура самых холодных суток tс = -40 оС

- продолжительность отопительного периода zот.пер = 178 суток

- средняя температура за отопительный период tот.пер = 6,4 о

Предварительная толщина стены 1= 510мм

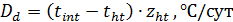

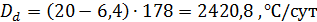

Определяем градусо-сутки отопительного периода:

где tint – температура внутреннего воздуха,

tht – средняя температура за отопительный период,

zht – продолжительность отопительного периода, сут

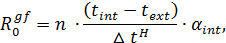

Требуемое сопротивление теплопередаче ограждающих конструкций:

где n – коэффициент, принимаемый в зависимости от положения ограждающей конструкции по отношению к наружному воздуху,

text – температура самой холодной пятидневки, оС

tн – нормируемый температурный перепад между температурами воздуха и внутренней поверхности ограждения, оС

int – коэффициент теплопередачи внутренней поверхности ограждения.

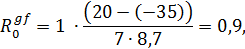

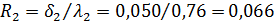

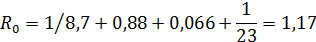

Rgfо = 1(20 - (-35)) / 7 . 8,7 = 0,9

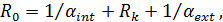

Определяем сопротивление теплопередачи:

где int – коэффициент теплопередачи внутренней поверхности ограждающей конструкции, принимаемый по таблице;

ext – коэффициент теплопередачи наружной поверхности ограждения, принимаемый по таблице 6 [21]

Rк = R1 + R2 + R3 + … + Rn

где - толщина слоя материала, м;

- расчетный коэффициент теплопроводности материала, принимаемый по приложению Д [22].

Теплотехнические показатели материалов ограждающей конструкции:

- кладка из кирпича = 0,58

- цементно-песчаный раствор = 0,76

Окончательно принята толщина стены 510мм, т.к. Rо >Rтро = 0,9

Конструктивное решение стены приведено на рисунке 6.2.

Рисунок 4.1 – Стена

4.3. Конструкция покрытия.