Технологическая карта на монтаж промышленного здания

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УО «ГРОДНЕНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИМ. Я. КУПАЛЫ»

|

Кафедра строительного производства

|

курсовой проект

по дисциплине «Технология строительного производства»

на тему «Технологическая карта на монтаж промышленного здания»

|

Выполнил: ____________

(подпись)

|

А.А.Иванов

|

|

|

Специальность: ПГС;

Курс: 3;

Форма обучения: дневная;

Группа: 4;

|

|

Проверил: ____________

(подпись)

|

|

Гродно 2013

Содержание

|

Стр.

|

|

|

Исходные данные

|

3

|

|

1

|

Область применения……………………………………………….............

|

5

|

|

2

|

Технология и организация работ………………………………………….

|

6

|

|

|

2.1 Спецификация сборных элементов……………………...…………….

|

6

|

|

|

2.2 Ведомость потребности в материалах, полуфабрикатах, изделиях…

|

6

|

|

|

2.3 Ведомость объемов работ……………………………………………..

|

6

|

|

|

2.4 Выбор комплектов машин и механизмов для производства работ….

|

8

|

|

|

2.4.1 Выбор монтажных кранов по техническим параметрам……….

|

8

|

|

|

2.4.2 Обоснование выбора кранов по экономическим параметрам (технико-экономическое сравнение монтажных кранов)………………...

|

20

|

|

|

2.5 Указания по производству работ………………………………………

|

24

|

|

3

|

Требования к качеству и приемке работ…………………………………...

|

32

|

|

4

|

Калькуляция затрат труда и машинного времени ………………………..

|

37

|

|

5

|

Календарный график производства работ………………………………..

|

38

|

|

6

|

Материально-технические ресурсы……………………………………….

|

39

|

|

|

6.1. Ведомость потребности в машинах, механизмах……...……………

|

39

|

|

|

6.2. Ведомость потребности в инструментах, приспособлениях и инвентаре для производства работ…………………………………………

|

40

|

|

7

|

Охрана труда при производстве работ………….…………………………

|

42

|

|

8

|

Технико-экономические показатели………………………………………

|

45

|

Список использованных источников ……………………………………... 46

Приложения

Исходные данные

Проектируемое здание, монтаж которого необходимо осуществить, имеет три температурных блока. Конструктивно-планировочная схема здания представлена на рисунке 1.

Рисунок 1 - Конструктивно-планировочная схема здания

Температурный блок А (1-ая захватка) является одноэтажной частью здания с одним пролётом шириной L=18 м, длина блока 36 м, шаг колонн 12 м, высота до низа стропильных конструкций 8,4 м, грузоподъёмность мостового крана в блоке составляет 10 т.

Температурный блок Б (2-ая захватка соответственно) является одноэтажной частью здания с одним пролётом шириной L=18 м, длина блоков 54 м, шаг колонн 6 м, высота до низа стропильных конструкций 4,8 м.

Температурный блок В (3-ая захватка соответственно) является многоэтажной частью здания с двумя пролётами шириной L=9 м, длина блока 54 м, шаг колонн 6 м.

Проектируемое здание в плане и разрезе имеет вид, представленный в приложении А.

Каркас здания состоит из колонн марки КПI-15, КПII-6, стропильных ферм марки Ф18-I, плит покрытия марок (П/3х6)-1. В качестве ограждающих конструкций использованы стеновые панели марок ПС600.12-T, ПС600.15-T. Также в состав монтируемого здания входят подкрановые балки марки БК-12. Остекление здания: деревянные оконные переплёты. В торцах блоков здания предусмотрена установка колонн фахверка для последующего монтажа стеновых панелей.

1 Область применения

В данном курсовом проекте представлена технологическая карта на монтаж надземной части здания. Предусмотрен следующий состав работ: монтаж колонн, заделка стыков колонн и фундаментов, установка подкрановых балок, заделка стыков и сварка подкрановых балок с колоннами, установка ригелей, монтаж колонн 2-ого яруса, монтаж плит перекрытия, монтаж стропильных ферм, сварка стыков ферм с колоннами, укладка плит покрытия, сварка плит покрытия с фермами, монтаж стеновых панелей, сварка стеновых панелей с колоннами, заливка швов стеновых панелей и плит покрытия, установка оконных блоков, герметизация стыков стеновых панелей. Все вышеперечисленные работы ведутся в летний период (в две смены). В процессе производства работ используются различные строительные машины: краны, фермовозы, панелевозы и др. При этом условно принимается, что подземные конструкции уже возведены, подземные коммуникации уложены, площадка спланирована.

2 Технология и организация работ

2.1 Спецификация сборных элементов

Спецификация сборных элементов составлена в соответствии с заданием на курсовое проектирование, на основании которого проектируемое здание в плане и разрезе имеет вид, представленный в приложении А. Все элементы подобраны в соответствии с таблицами [1]. Спецификация сборных элементов приведена в приложении Б, таблицы Б.1, Б.2.

2.2 Ведомость потребности в материалах, полуфабрикатах, изделиях

Ведомость потребности в материалах, полуфабрикатах, изделиях, представлена в приложении В. Таблица составлена на основании спецификации сборных элементов (приложение Б) с применением РСН №8.03.107-2007 [2], что содержит наименование и характеристики применяемых материалов, изделий, наименование и обозначение нормативно-технических документов.

2.3 Ведомость объемов работ

Ведомость объёмов работ составляется на основании таблиц Б.1 и Б.2 (приложение Б). Результаты сведены в таблицы 2.1 и 2.2.

Таблица 2.1 – Ведомость объемов работ по одноэтажной части здания

|

Наименование работ и процессов

|

Едини-цы

изм.

|

Количество

|

|

|

|

На I

захв.

|

На II

захв.

|

На все

здание

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

Установка колонн массой до 10 т

|

1шт.

|

8

|

-

|

8

|

|

2

|

Установка колонн массой до 3 т

|

1шт.

|

-

|

20

|

20

|

|

3

|

Заделка стыков колонн с фундаментом

|

1стык

|

8

|

20

|

28

|

|

4

|

Обстройка колонн площадками,

|

1шт.

|

8

|

20

|

28

|

|

Продолжение таблицы 2.1

|

|

1

|

2

|

3

|

4

|

5

|

7

|

|

5

|

Обстройка ферм площадками, лестницами

|

1шт.

|

8

|

20

|

28

|

|

6

|

Укладка подкрановых балок массой до 11 т

|

1шт.

|

6

|

-

|

6

|

|

7

|

Сварка закладных деталей подкрановых балок ПБ и колонн

|

1 м шва

|

9,6

|

-

|

9,6

|

|

8

|

Установка ферм пролетом 18 м

|

1шт.

|

4

|

10

|

14

|

|

9

|

Сварка стыков ферм с колоннами

|

1 м шва

|

2,8

|

7

|

9,8

|

|

10

|

Укладка плит покрытия до 20 м2

|

1 шт.

|

-

|

54

|

54

|

|

11

|

Укладка плит покрытия до 36 м2

|

1 шт.

|

18

|

-

|

18

|

|

12

|

Сварка закладных деталей плиты покрытия и фермы

|

1 м шва

|

25,2

|

75,6

|

100,8

|

|

13

|

Навеска стеновых панелей до 10 м2

|

1 шт.

|

38

|

64

|

102

|

|

14

|

Навеска стеновых панелей до 15 м2

|

1 шт.

|

54

|

-

|

54

|

|

15

|

Сварка закладных деталей панели и колонны

|

1 м шва

|

128,8

|

89,6

|

218,4

|

|

16

|

Герметизация швов горизонтальных и вертикальных

|

1 м шва

|

984

|

580

|

1564

|

Таблица 2.2 – Ведомость объемов работ по многоэтажной части здания

|

Наименование работ и процессов

|

Едини-цы

изм.

|

Количество

на все

здание

|

|

1

|

2

|

3

|

4

|

|

1

|

Установка колонн в фундаменты массой до 10 т

|

1шт.

|

30

|

|

2

|

Заделка стыков колонн с фундаментом

|

1стык

|

30

|

|

3

|

Установка колонн 2-ого яруса массой до 6 т

|

1шт.

|

30

|

|

4

|

Сварка закладных деталей колонн

|

1 м шва

|

21

|

|

5

|

Заделка стыков колонн

|

1стык

|

30

|

|

6

|

Укладка ригелей массой до 8 т

|

1шт.

|

80

|

|

7

|

Сварка закладных деталей ригелей и колонн

|

1 м шва

|

56

|

|

8

|

Заделка стыков ригеля с колонной

|

1стык

|

160

|

|

Продолжение таблицы 2.2

|

|

1

|

2

|

3

|

4

|

|

9

|

Укладка плит перекрытия до 10 м2

|

1 шт.

|

360

|

|

10

|

Укладка плит перекрытия до 5 м2

|

1 шт.

|

144

|

|

11

|

Сварка закладных деталей плит перекрытия с ригелями

|

1 м шва

|

705,6

|

|

12

|

Установка лестничных маршей

|

1 шт.

|

8

|

|

13

|

Установка лестничных площадок

|

1 шт.

|

8

|

|

14

|

Навеска стеновых панелей до 15 м2

|

1 шт.

|

222

|

|

15

|

Навеска стеновых панелей до 10 м2

|

1 шт.

|

48

|

|

16

|

Сварка закладных деталей панели и колонны

|

1 м шва

|

378

|

|

17

|

Герметизация швов горизонтальных и вертикальных

|

1 м шва

|

2540

|

2.4 Выбор комплектов машин и механизмов для производства работ

2.4.1 Выбор монтажных кранов по техническим параметрам

Монтаж железобетонного каркаса здания осуществляем гусеничными кранами. Для стреловых самоходных кранов на гусеничном или пневмоколёсном ходу определяют высоту подъёма крюка , длину стрелы и вылет крюка (рисунки 2.1 - 2.4). Определение этих характеристик проводим в соответствии с ТКП 45-1.03-63[5]. Выбор производим по следующим параметрам:

- требуемую грузоподъемность определяем по формуле:

(2.1)

где – масса элемента, т;

– масса захватного приспособления, т;

- требуемая высота подъема крюка крана определяется по формуле:

, (2.2)

где – расстояние от уровня стоянки крана до опоры сборного элемента на верхнем монтажном горизонте, м;

– запас по высоте, необходимый для установки элемента или проноса его над ранее смонтированными конструкциями; по требованиям техники безопасности принимаем равным 1 м;

– высота элемента, подлежащего монтажу (в проектном положении – последнего), м;

– высота захватного приспособления в рабочем положении от верха монтируемого элемента до центра крюка, м;

- необходимый вылет стрелы стрелового самоходного крана L, м, определяется по формуле:

, (2.3)

где – расстояние от оси крана до шарнира, м (принимаем равным 1,5 м);

– половина толщины стрелы на уровне вероятного ее соприкосновения с ранее смонтированными конструкциями или поднимаемым элементом, м, принимаем равной 0,5 м;

– минимальная допустимая величина зазора между стрелой крана и смонтированными конструкциями здания или монтируемым элементом, принимается равной 0,5 м;

– расстояние от оси монтируемого элемента до края ранее смонтированных элементов, м;

– высота верхнего блока стрелы над уровнем установки крана, м, определяется по формуле 2.2;

– высота шарнира, м, принимая равной 1,92 м;

– длина грузового полиспаста, м;

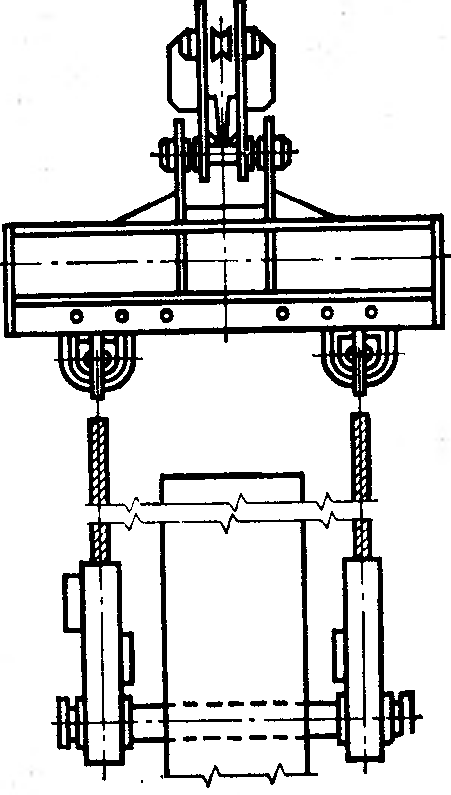

Таблица 2.3 - Ведомость монтажных приспособлений

|

Монтажное приспособление

|

Эскиз

|

Назначение

|

Характеристики монтажного приспособления

|

Потребное количество

|

Ссылка на источник

|

|

|

|

|

вес,т

|

расчетная высота, м

|

грузоподьемность, т

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Одноэтажная часть здания

|

|

Траверса, ПИ ЦНИИОМТП,

РЧ-455-69

|

|

Для подъема колонн

|

0,18

|

1

|

10

|

1

|

[7], таблица 6

|

|

Продолжение таблицы 2.3

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Траверса, ПИ Промстальконструкция, 1968Р-9

|

|

Для монтажа подкрановых балок пролетом 12 м

|

0,94

|

3,2

|

12

|

1

|

[7], таблица 6

|

|

Траверса, ПК Стальмонтаж, 1950-53

|

|

Для монтажа ферм пролетом 18 м

|

0,46

|

1,8

|

10

|

1

|

[7], таблица 6

|

|

Траверса, ПИ Промстальконструкция, 2006-78

|

|

Для подъема плит покрытия размером м.

|

0,53

|

1,6

|

4

|

1

|

[7], таблица 6

|

Продолжение таблицы 2.3

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Траверса, ПИ Промстальконструкция, 15946P-13

|

|

Для подъема плит покрытия размером м.

|

1,08

|

3,31

|

10

|

1

|

[7], таблица 6

|

|

Траверса, ПИ Промстальконструкция, 15946P-10

|

|

Для подъема стеновых панелей 6 и 12м

|

0,45

|

1,8

|

10

|

1

|

[7], таблица 6

|

|

Строп четырёхветвевой ПИ Промстальконструкция 21159М-28

|

|

Для выгрузки и раскладки различных конструкций

|

0,09

|

4,2

|

3

|

1

|

[7], таблица 6

|

|

Многоэтажная часть здания

|

|

Траверса, ПИ ЦНИИОМТП,

РЧ-455-69

|

|

Для подъема колонн

|

0,18

|

1

|

10

|

1

|

[7], таблица 6

|

|

Траверса, ПИ Промстальконструкция, 1968Р-9

|

|

Для монтажа ригелей пролетом 9 м

|

0,94

|

3,2

|

9

|

1

|

[7], таблица 6

|

|

Траверса, ПИ Промстальконструкция, 2006-78

|

|

Для подъема плит перекрытия размером м.

|

0,53

|

1,6

|

4

|

1

|

[7], таблица 6

|

|

Траверса, ПИ Промстальконструкция, 15946P-10

|

|

Для подъема стеновых панелей 6 м

|

0,45

|

1,8

|

10

|

1

|

[7], таблица 6

|

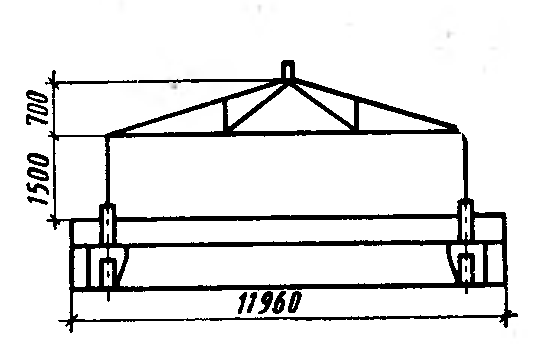

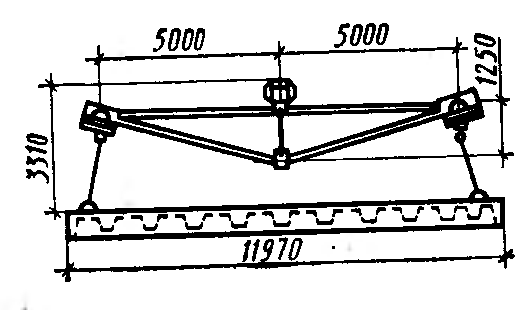

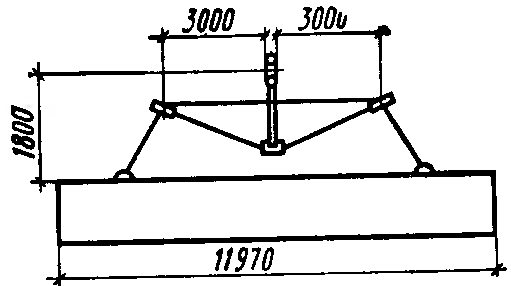

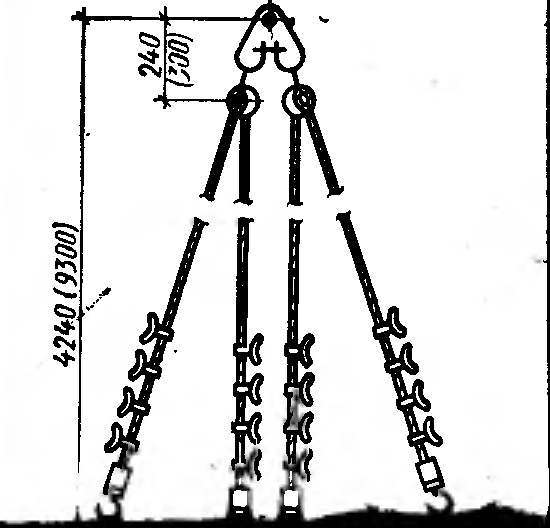

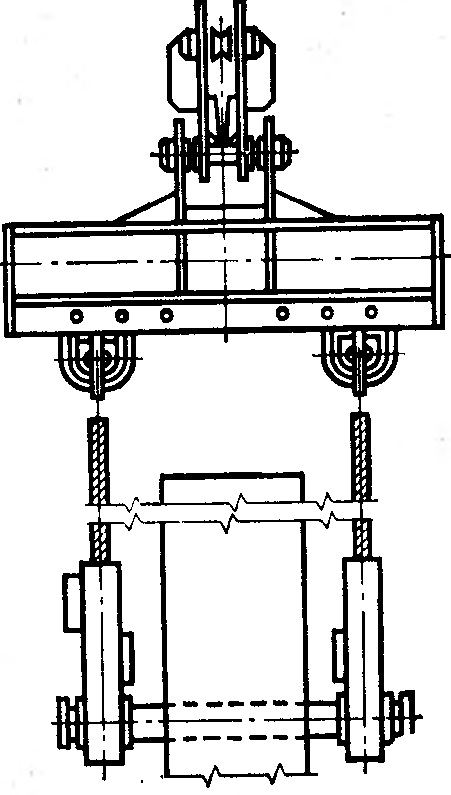

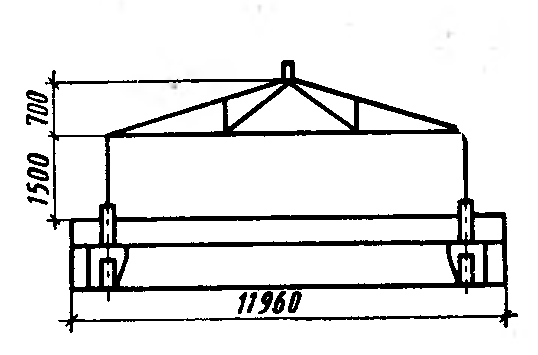

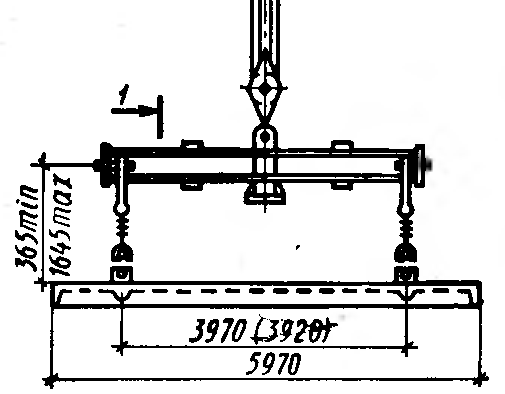

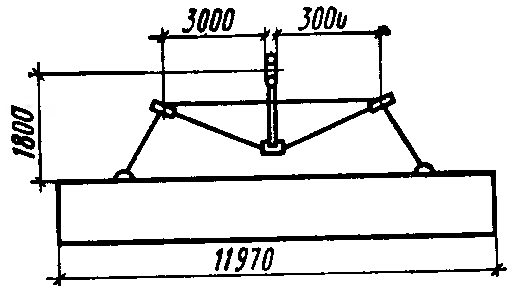

Рисунок 2.1 - Схема для определения требуемых технических параметров стрелового самоходного крана ДЭК-50 без гуська при монтаже колонн

Рисунок 2.2 - Схема для определения требуемых технических параметров стрелового самоходного крана без гуська ДЭК-50 при монтаже подкрановых балок

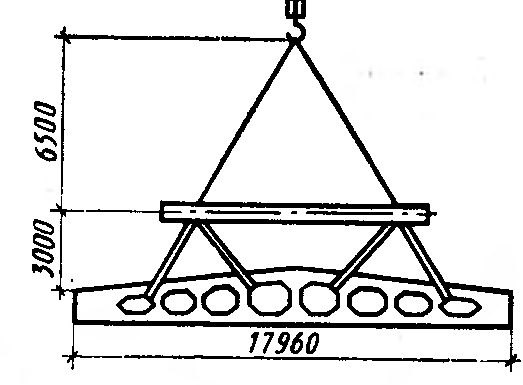

Рисунок 2.3 - Схема для определения требуемых технических параметров стрелового самоходного крана ДЭК-50 без гуська при монтаже ферм

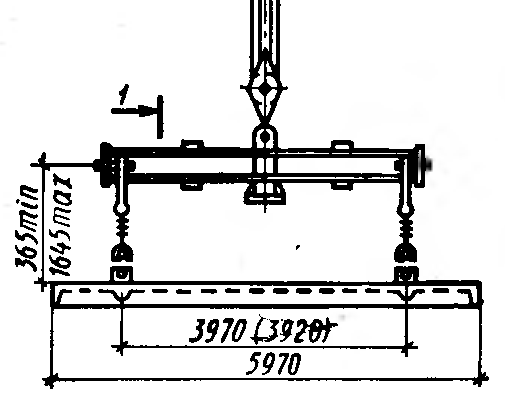

Рисунок 2.4 - Схема для определения требуемых технических параметров стрелового самоходного крана ДЭК-50 без гуська при монтаже стеновых панелей

Монтажные характеристики необходимые для монтажа конструкций здания приведены в таблице 2.4.

|

Конструктивный

элемент

|

Характеристики

|

|

|

Монтажный вес, т

|

Высота подъёма крюка , м

|

Вылет крюка , м

|

|

1

|

2

|

3

|

4

|

|

Монтажные характеристики

|

|

Колонны

крайние КПI-15

|

9,3+0,18=9,48

|

9,4+1+1=11,4

|

|

|

Колонны

крайние КПII-6

|

2,3+0,18=2,48

|

5,7+1+1=7,7

|

|

|

Колонны

фахверка

|

2,1+0,18=2,28

|

9,4+1+1=11,4

|

|

|

Подкрановые балки

БК-12

|

10,95+0,94=11,9

|

4,6+1+1,4+3,2=10,2

|

|

Таблица 2.4 - Монтажные характеристики конструктивных элементов

|

Продолжение таблицы 2.4

|

|

1

|

2

|

3

|

4

|

|

Железобетонные фермы

18м

|

6,5+0,46=6,96

|

8,4+1+3+1,8=14,2

|

|

|

Плиты покрытия (П/3х6)-1

|

2,7+0,53=3,23

|

7,8+1+0,3+1,6=10,7

|

|

|

Плиты покрытия (П/3х12)-1

|

5,7+1,08=6,78

|

11,4+1+0,45+3,31=16,2

|

|

|

Стеновые панели ПСЛ 30

|

4,8+0,45=5,25

|

10,8+1+1,2+1,8=14,8

|

|

|

Монтаж конструкций одноэтажной части здания возможен с помощью стрелового гусеничного крана ДЭК-50 с длиной стрелы 30 м либо пневмоколёсного крана КС-8362 с длиной стрелы 30 м.

|

|

Многоэтажная часть здания

|

|

Конструктивный

элемент

|

Монтажный вес, т

|

Высота подъёма крюка , м

|

Вылет крюка , м

|

|

Колонны

|

9,1+0,18=9,28

|

14,2+1+11+1+2=29,2

|

18-0,3+0,2+1+4,5=23,4

|

|

Ригели

|

6,9+0,94=7,84

|

24,4+1+0,8+3,2+2=31,4

|

18-4,5+0,2+1+4,5=19,2

|

|

Плиты перекрытия

|

2,2+0,53=2,73

|

24,8+1+0,4+1,6+2=29,8

|

18-0,74+0,2+1+4,5=23

|

|

Стеновые панели

|

5+0,45=5,45

|

24,6+1+1,2+1,8+2=32,4

|

18+0,2+0,2+1+4,5=23,9

|

|

Для монтажа конструкций многоэтажной части здания принимаем башенный кран КБ-503Б с длиной стрелы 35 м.

|

2.4.2 Обоснование выбора кранов по экономическим параметрам (технико-экономическое сравнение монтажных кранов)

На основании технических характеристик элементов, представленных в таблице 2.4, можно принять следующие краны:

– стреловой гусеничный кран ДЭК-50 с длиной стрелы 30 м;

– пневмоколёсный кран КС-8362 с длиной стрелы 30 м.

Сравнение кранов проводим по величине удельных приведенных затрат на одну тонну монтируемых конструкций, определяемую по формуле:

(2.6)

где – себестоимость монтажа 1 т конструкций, руб./т;

–нормальный коэффициент экономической эффективности капитальных вложений (в промышленном строительстве =0,15);

– удельные капитальные вложения, руб./т.

Себестоимость монтажа 1 т конструкций определяется по формуле:

, (2.7)

где 1,08 – коэффициент накладных расходов соответственно на эксплуатацию машин;

– средняя заработная плата рабочих в смену, занятых на монтаже конструкций данного потока, руб.;

– стоимость использования i – той машины комплекта за смену, руб;

- средняя заработная плата рабочих в смену, занятых на монтаже конструкций данного потока, сварке и заделке стыков;

. – нормативная сменная эксплуатационная производительность крана на монтаже конструкций данного потока, т/см;

– затраты на подготовительные работы (для гусеничных и пневмоколёсных кранов принимают равным нулю);

– число звеньев подкрановых путей длиной по 12,5 м, шт. (для гусеничных и пневмоколёсных кранов принимают равным нулю);

– общая масса элементов рассматриваемых в потоке, т (монтаж колонн, подкрановых балок, стропильных ферм, стеновых панелей, с общей массой элементов в потоке 1151 т, (таблица 2.1)).

В свою очередь нормативная сменная эксплуатационная производительность крана на монтаже конструкций данного потока определяется по формуле:

(2.8)

где – количество машино-смен крана для монтажа конструкций данного потока, маш.-смен.

Удельные капитальные вложения определим по формуле:

(2.9)

где – инвентарно-расчётная стоимость крана [7], руб;

– число часов работы крана в смену (принимают 8 часов), ч;

– нормативное число часов работы крана в году [7], ч.

Технико-экономическое сравнение выполнено для кранов с различной ходовой частью и оборудованием. Имеем два сравниваемых варианта:

– cтреловой гусеничный кран ДЭК-50 с длиной стрелы 30м;

– пневмоколёсный кран КС-8362 со стрелой длиной 30м.

Себестоимость монтажа 1 тонны конструкции:

– для крана ДЭК-50

[7],

– для крана КС-8362

[7],

Нормативная сменная эксплуатационная производительность:

– для крана ДЭК-50

– для крана КС-8362

Удельные капитальные вложения:

– для крана ДЭК-50

[7],

[7],

– для крана КС-8362

[7],

[9],

Удельные приведённые затраты на 1 тонну смонтированных конструкций:

– для крана ДЭК-50

– для крана КС-5363

Наиболее выгодным с экономической точки зрения и трудоемкости обслуживания, является гусеничный кран ДЭК-50.

2.5 Указания по технологии производства работ

Монтаж конструкций здания производится по дифференцированному методу.

2.5.1 Монтаж колонн

До начала монтажа колонн должна быть выполнен нулевой цикл работ и составлена исполнительная схема монтажа фундамента.

Монтаж колонн ведётся отдельным потоком “со склада”. Раскладка колонн осуществляется параллельно пролёту здания. Колонны монтируются звеном в составе 5 монтажников (5р.-1, 4р.-1, 3р.-2, 2р.-1). К работе привлекают также сварщика.

Подготовительные процессы при монтаже колонн:

– производится осмотр колонны, очистка ее от грязи, наплывов бетона, (монтажники 3-го и 2-го разряда);

– с помощью бензореза срезаются монтажные петли;

– проверяются геометрические размеры колонны и наносятся осевые риски;

– подготавливают стакан фундамента (очищают стакан от грязи, проверяют наличие осевых рисок и отметок дна стакана); (монтажники 4-го, 5-го разрядов).

Основные процессы при монтаже колонн:

– cтроповка и подъём колонн;

– установка в стакан и временное закрепление колонн;

– постоянное закрепление колонн.

Монтажники 3-го и 2-го разрядов осуществляют строповку колонны, а монтажники 4-го, 5-го и разрядов устанавливают колонну в стакан фундамента.

Для строповки колонны применяют траверсу ЦНИИОМТП, РЧ-455-69.

При подъеме колонны и подачи её к месту установки, колонна удерживается от раскачивания монтажниками при помощи расчалок.

Колонна опускается в стакан фундамента и раскрепляется с совмещением осевых рисок.

Устанавливают инвентарные клинья в зазоры между колонной и стенкой фундамента, обеспечивая временное закрепление колонны в стакане фундамента. У каждой грани колонны устанавливают по два клина, так как линейные размеры граней колонн превышают 400 мм.

Выполняется дистанционная расстроповка колонны. Постоянное закрепление колонны осуществляют путём заделки стыка колонны со стаканом фундамента бетоном марки С20/25. Колонна освобождается от временных креплений по достижениё бетоном 70% проектной прочности.

2.5.2 Монтаж подкрановых балок

Монтаж подкрановых балок начинают после установки, выверки и окончательного закрепления колонн. К этому времени бетон в стыках колонны со стаканом фундамента должен набрать не менее 70% проектной прочности

Монтаж подкрановых балок ведётся отдельным потоком “со склада”. Раскладка подкрановых балок осуществляется параллельно пролёту здания. Колонны монтируются звеном в составе 5 монтажников (5р.-1, 4р.-1, 3р.-2, 2р.-1). К работе привлекают также сварщика.

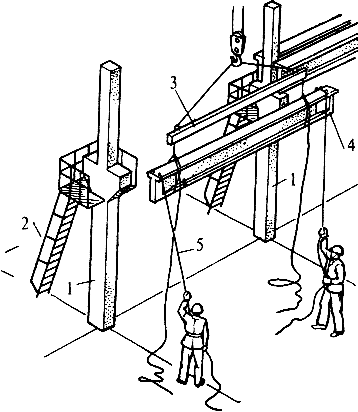

Рисунок 2.5 - Схема организации рабочего места при установке железобетонной подкрановой балки

Подготовительные процессы монтажа подкрановых балок:

– проверка фактического положения консолей колонн по высоте и в плане. До установки подкрановых балок необходимо также замерить их фактическую длину и высоту. Данные замера используют при определении толщины подкладок, укладываемых на консоли колонн;

– на земле осматривают состояние конструкции и подготавливают стыки, очищая закладные элементы от пленок ржавчины (монтажники 2-го и 3-го разрядов);

– очищают консоли колонн(монтажники 4-го и 5-го разрядов).

Основные процессы при монтаже подкрановых балок:

– cтроповка и подъём подкрановых балок;

– установка подкрановых балок на консоли колонн;

– временное закрепление подкрановой балки с колонной, (сварка);

– постоянное закрепление колонн.

Строповку балок выполняют посредством траверс ПК Главстальконструкция, 185 (монтажники 2-го и 3-го разряда), после чего производят подачу ее к месту установки на консоли. Для облегчения подачи к концам балки крепятся оттяжки.

Для установки балок по продольным осям на опоры колонн нанося риски, и на верхних колоннах и торцах балок риски середины. В процессе выверки добиваются совмещения рисок. (монтажники 4-го и 5-го разрядов)

Правильность установки балки достигают совмещением рисок продольной оси на балке и консоли, а при наличии ранее установленной балки - по риске на ее торце (монтажники 4-го и 5-го разрядов). После геодезической проверки фактического положения проектных осей подкрановых балок и нивелирования каждого их конца заваривают закладные детали подкрановых балок с колонной.

При установке балок монтажники 4-го и 5-го разрядов находятся на навесной площадке оборудованной подвесной лестницей.

2.5.3 Монтаж стропильных ферм

К монтажу стропильных ферм приступают только после установки и окончательного закрепления всех нижерасположенных конструкций каркаса здания.

Монтаж ферм ведётся отдельным потоком “со склада”. Раскладка ферм осуществляется параллельно пролёту здания. Фермы монтируются звеном в составе 5 монтажников (6р.-1, 5р.-1, 4р.-1, 3р.-1, 2р.-1). К работе привлекают также сварщика.

До начала монтажа проверяют геометрические размеры фермы, наносят центрирующие риски, очищают ферму от грязи, наплывов бетона. Вначале на ферме крепят трубчатую инвентарную распорку и две оттяжки для удержания фермы от вращения (монтажники 3-го и 4-го разряда).

Монтажники 2-го, 5-го и 6-го разрядов готовят в это время место установки фермы (очищают закладные детали оголовков колонн от наплывов бетона, ржавчины и приваривают к ним металлические пластины-подкладки).

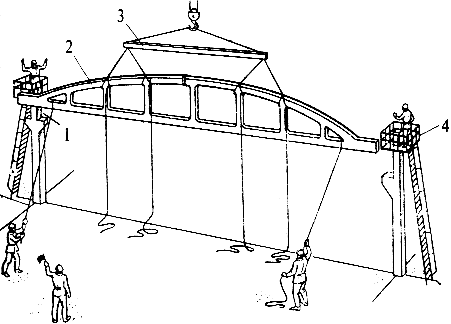

Рисунок 2.6 - Установка и закрепление фермы на опорах колонны

После выполнения подготовительных процессов производят строповку фермы и ее подачу к месту установки. (монтажники 3-го и 4-го разряда).

Для строповки фермы пролетом 18 м применяют траверсу ПК Стальмонтаж, 1950-53, пролетом 24 м – траверсу ПИ Промстальконструкция, 15946Р-11 с полуавтоматическими захватами, обеспечивающими дистанционную расстроповку. Стропуют ферму за верхний пояс, в узлах где сходятся стойки и раскосы - за четыре точки.

Подъем фермы машинист крана начинает по команде звеньевого. Поднятую на высоту 1 м над уровнем оголовка, ферму принимают монтажники 2-го, 5-го и 6-го разрядов, устанавливают ее на оголовки, совмещают осевые риски и при помощи оттяжки вводят распорку в горизонтальное положение, прикрепляют ее к коньковому узлу ранее смонтированной фермы. При подъеме монтажники 3-го и 4-го разряда с помощью оттяжек удерживают ферму от раскачивания, а двое других направляют ее на место установки.

При неправильной установке фермы в поперечном направлении ферму при необходимости смещают ломом без ее подъема. Для смещения фермы в продольном направлении ее предварительно поднимают. В правильности установки фермы удостоверяются по совмещению рисок, нанесенных на ферме и колонне.

После выверки фермы свариваются закладные детали. После выполнения 50% монтажной сварки на каждом из узлов производится дистанционная расстроповка фермы.

2.5.4 Монтаж плит покрытия

Монтаж плит покрытия ведется параллельно с монтажом ферм. Раскладка плит производится у мест их укладки по ходу производства работ. Плиты раскладывают внутри монтируемого пролета.

Монтаж плит покрытия ведётся звеном монтажников из 4-х человек

( 4р.-1, 3р.-2, 2р.-1.).

Плиты устанавливают в такой последовательности: от оси Г к оси В в блоке Б, от оси Б к оси А в блоке А.

Монтаж выполняют в следующем порядке:

– плиты стропуются при помощи траверсы ПИ Промстальконструкция, 2006-78 (монтажники 3-го и 2-го разряда);

– поднимают плиту к месту укладки, при этом ее с помощью оттяжки ориентируют в пространстве; (монтажники 3-го и 4-го разряда);

– монтажники 4-го и 3-го разрядов, находящиеся на верху, принимают плиту и устанавливают ее на ферму таким образом, чтобы опорные ребра опирались на закладные детали верхних поясов ферм. При опирании на железобетонные фермы длина опорной части плиты длиной 6 м должна быть не менее 80 мм;

– монтажники 4-го и 3-го разрядов ломиками смещают плиту в плане, добиваясь ее точного проектного положения;

– производится сварка закладных деталей. При этом первую плиту приваривают в четырех точках, а остальные не менее чем в трех, так как один из углов плиты не доступен для сварки. В том случае, когда зазор между закладными деталями плит и стропильных конструкций превышает 4 мм, устанавливают стальные подкладки, которые приваривают к закладным деталям ферм и плит покрытий. После плита расстроповывается.

Перед монтажом плит и приварки их монтажники 4-го и 3-го разрядов, находящиеся на верху, привязываются предохранительными поясами к плитам покрытия.

2.5.5 Монтаж стеновых панелей

Монтаж стеновых панелей начинают только после окончания работ по монтажу несущих конструкций.

Монтаж выполняет звено из 4 монтажников (5р.-1, 4р.-1, 3р.-1, 2р.-1). К работе привлекают также сварщика. Монтажники 2-го и 3-го разрядов находятся на земле и выполняют все подготовительные работы, а монтажники 4-го и 5-го разрядов - с монтажных площадок, расположенных с внутренней стороны здания, устанавливают и закрепляют панели.

До монтажа навесных панелей размечают места их установки в продольном и поперечном направлениях, а также по высоте. До подъема проверяют маркировку и закладные детали на колоннах и стеновых панелях и подготавливают рабочее место. С этой целью в пределах монтажной зоны размещают панели, подмости, сварочный аппарат, металлические крепления, а также инструмент и приспособления.

Для строповки панелей применяют двухветвевые стропы ГОСТ19144- 73.

По окончании строповки звеньевой подает команду машинисту крана поднять панель на 20-30 см. После проверки надежности строповки панель перемещают к месту монтажа. Положение панели в пространстве при ее подъеме монтажники 2-го и 3-го разрядов регулируют с помощью оттяжек. На высоте 15-20 см от монтажной отметки монтажники 4-го и 5-го разрядов, находящиеся на монтажных площадках, принимают панель и направляют ее на место установки.

Точность установки панели по вертикали монтажники проверяют рейкой-отвесом, а по горизонтали - уровнем. Пока монтажники 4-го и 5-го разрядов на месте установки закрепляют панель, монтажники 2-го и 3-го разрядов готовят к подъему следующую панель. С этой целью они проверяют закладные детали в панели и очищают ее стальной щеткой, укладывают пороизол в пазы, а также выполняют другие сопутствующие работы.

Стропы снимают с установленной панели только после окончательного закрепления ее низа и временного закрепления верха.

2.5.6 Герметизация и заделка стыков стеновых панелей

Перед началом работ стыки панелей должны быть очищены от наплывов бетона и пыли с помощью стальных щёток.

Герметизацию наружных стеновых панелей осуществляют укладкой между ними пористых прокладок и нанесением с наружной стороны в стык уплотняющих мастик.

В качестве прокладок применяют гернитовый шнур, в качестве мастик- вулканизирующуюся резиноподобную массу с высокой адгезией (прилипанием) к бетону и другим материалам на основе каучука, пластификатора, растворителя, наполнителя и вулканизатора (тиоколовая мастика).

Герметизирующие прокладки в горизонтальные стыки укладывают в процессе монтажа, а в вертикальные - после проверки вертикальных панелей и их закрепления по проекту.

Для заполнения вертикального стыка торцы стыкуемых панелей огрунтовываются, уплотняющую прокладку покрывают мастикой «Изол» и закатывают в стык с помощью ролика.

Уплотняющие прокладки должны укладываться без разрывов. Стыкуемые концы склеиваются мастикой. Место стыкования прокладок должно находиться от пересечения вертикальных и горизонтальных швов на расстоянии не менее 0,5 м. Защитный слой из цементного слоя наносится вручную.

Наличие отрицательных температур наружного воздуха накладывает определённые ограничения на процесс герметизации стыков стеновых панелей. Так герметизация стыков мастиками допускается при температурах не ниже -20°С. Герметизирующую мастику для лучшей адгезии с бетоном следует предварительно подогреть до температуры 110-120°С. В остальном процесс герметизации стыков в зимних условиях протекает, так же как и в летних.

3 Требования к качеству и приемке работ

Для обеспечения высокого качества строительной продукции все работы необходимо контролировать в соответствии с требованиями ТКП 45-1.03-63 [5].

Приемка смонтированных конструкций выполняется в следующем порядке:

– промежуточная проверка скрытых работ;

– приемка смонтированных конструкций всего сооружения или его части под производство последующих строительно-монтажных работ;

– окончательная приемка смонтированных конструкций при сдаче объкта в эксплуатацию.

Промежуточной приемке скрытых работ подлежат: фундаменты и другие места опирания конструкций, различные бетонируемые и заделываемые закладные детали и т.д.

Приемка скрытых работ, а также монтируемых конструкций для производства последующих строительно-монтажных работ производится по актам, составленными представителями заказчика, строительной и монтажной организации.

При приемке монтажных работ необходимо проверять правильность установки конструкций, качество выполнения работ, сохранность конструкций и их отделку.

Приемка строительной организацией и заказчиком смонтированных конструкций всего сооружения или отдельных его жестких секций выполняется после окончательного закрепления конструкций в соответствии с проектом.

При проведении испытаний нагрузкой, в том числе гидравлической, должны быть приняты меры безопасности, а работники, принимающие участие в испытаниях, должны пройти специальный инструктаж.

При приемке законченных бетонных и железобетонных конструкций или частей сооружений следует проверять:

– соответствие конструкций рабочим чертежам;

– качество бетона по прочности, а в необходимых случаях по морозостойкости, водонепроницаемости и другим показателям, указанным в проекте;

– качество применяемых в конструкции материалов, полуфабрикатов и изделий.

3.1 Монтаж колонн

Монтаж колонн должен производиться после инструментальной проверки соответствия проектной документации планового и высотного положения опорных элементов (фундаментов, нижестоящих колонн).

Проектное положение колонн следует выверять по двум взаимно перпендикулярным направлениям.

При установке колонн в стаканы фундаментов должно быть обеспечено закрепление низа конструкций от горизонтального перемещения на период до замоноличивания узлов.

Колонны устанавливаются в стаканы фундаментов на подстилающий слой из бетона на мелком заполнителе.

Фиксация проектного положения, выверка и временное закрепление колонн в стаканах фундаментов осуществляется расклиниванием.

При монтаже колонн предельные отклонения показателей качества не должны превышать значений, приведенных в таблице 3.1.

Таблица 3.1 – Предельные отклонения показателей качества при монтаже колонн

|

Наименование показателей качества

|

Значение

|

|

1 Отклонение от совмещения рисок геометрических осей, граней в нижнем сечении колонн с рисками разбивочных или геометрических осей

|

8

|

|

2 Отклонение от вертикали осей колонн одноэтажных зданий, при их длине, м:

“ 8 “ 16 “

|

30

|

|

3 Разность отметок верха колонн или их опорных площадок (консолей) одноэтажных зданий, при их длине, м:

“ 8 “ 16 “

|

20

|

3.2 требования, предъявляемые к монтажу подкрановых балок, ферм, плит покрытия

Монтаж подкрановых балок и ферм производится после проектного закрепления колонн и элементов жесткости каркаса и достижения бетоном замоноличенных стыков, прочности, указанной в проектной документации, и после приемки опорных элементов.

Монтаж плит покрытий производится после проектного закрепления подкрановых балок и ферм и монтажа элементов жесткости в межферменном пространстве.

Монтаж элементов в направлении перекрываемого пролета необходимо выполнять с соблюдением установленных проектной документацией размеров глубины опирания их на опорные конструкции и зазоров между сопрягаемыми элементами. При условии соответствующего расчета (обоснования) несущей способности опорных конструкций глубина опирания должна составлять не менее 60 мм - для плит покрытий по стропильным конструкциям с шагом 6 м;

Подкрановые балки, фермы, плиты покрытий по фермам должны укладываться насухо на опорные поверхности несущих конструкций.

Подкрановые балки монтируются до или одновременно с покрытием, с временным креплением к колоннам согласно ППР.

При монтаже подкрановых балок, ферм, плит предельные отклонения показателей качества не должны превышать значений, приведенных в таблице 3.2.

Таблица 3.2 – Предельные отклонения показателей качества при монтаже подкрановых балок, ферм

|

Наименование показателей качества

|

Значение

|

|

1

|

2

|

|

1 Отклонение от совмещения рисок геометрических осей, граней в нижнем сечении установленных элементов с установочными рисками

|

8

|

|

2 Отклонение от совмещения рисок геометрических осей, граней в верхнем сечении установленных ферм с установочными рисками на опоре, м:

|

|

|

до 1 включ.

|

6

|

|

св. 1 “ 1,6 “

|

8

|

|

“ 2,5 “ 4,0 “

|

12

|

|

3 Отклонение от симметричности (половина разности глубины опирания концов элемента) в направлении перекрываемого пролета, при длине элемента, м:

|

|

|

до 4 включ.

|

5

|

|

св. 4 “ 8 “

|

6

|

|

4 Отклонение от расстояния между осями верхних поясов ферм и балок в середине пролета

|

60

|

|

5 Разность отметок верхних полок подкрановых балок:

|

|

|

на двух соседних колоннах вдоль ряда, при расстоянии между ними l, м:

|

|

|

l 10

|

10

|

|

l 10

|

0,001l, но не более 15

|

|

|

|

3.3 Монтаж панелей стен

Монтаж панелей стен зданий следует производить после проектного закрепления конструкций каркаса, перекрытий и опорных элементов и замоноличивания узлов и стыков каждого этажа.

Монтаж панелей стен вышележащего этажа (ряда) следует производить после проектного закрепления панелей нижнего этажа (ряда).

Монтаж панелей наружных и внутренних стен необходимо производить, опирая их на выверенные относительно монтажного горизонта маяки, фиксирующие прокладки, на расстилаемую предварительно растворную постель. Прочность материала маяков не должна быть выше установленной проектной документацией прочности на сжатие раствора, применяемого для устройства постели.

При отсутствии в проектной документации указаний толщина маяков должна быть от 10 до 30 мм. Раствор постели должен быть обжат устанавливаемой панелью по всей длине, без щелей и разрывов.

При монтаже панелей должны быть обеспечены:

– горизонтальность и ровность рядов;

– отсутствие изломов, уступов и смещений швов в сопряжениях.

При монтаже панелей стен предельные отклонения показателей качества не должны превышать значений, приведенных в таблице 3.3.

Таблица 3.3 – Предельные отклонения показателей качества при монтаже стеновых панелей

|

Наименование показателей качества

|

Значение

|

|

1 Отклонение от совмещения рисок геометрических осей, граней в нижнем сечении установленных панелей с установочными рисками геометрических осей или гранями нижележащих элементов:

панелей навесных стен

|

|

|

|

10

|

|

2 Отклонение от вертикали верха плоскостей:

панелей навесных стен

|

12

|

|

3 Разность отметок верха панелей каркасных зданий в пределах выверяемого участка при:

|

|

|

контактной установке

|

12+2n

|

|

установке по маякам

|

10

|

3.4 Замоноличивание стыков и швов

Замоноличивание стыков следует производить после проверки правильности установки конструкций и приемки соединений элементов в узлах сопряжений.

Стыкуемые поверхности должны быть очищены.

Класс бетона и марка раствора для замоноличивания стыков и швов должны соответствовать требованиям проектной документации, но быть не ниже С8/10.

Марка бетона и раствора по морозостойкости и водонепроницаемости должна соответствовать проектной документации, но быть не ниже принятых для стыкуемых элементов.

При замоноличивании стыков следует выполнять уплотнение бетона (раствора), уход за ним, соблюдать режим выдерживания согласно требованиям действующих ТНПА на выполнение бетонных работ.

Прочность бетона (раствора) в стыках ко времени распалубки должна соответствовать указанной в проектной документации, а при отсутствии такого указания должна быть не менее 50 % проектной прочности на сжатие.

Опалубка для замоноличивания стыков и швов должна быть инвентарной и соответствовать требованиям действующих ТНПА.

Если в распалубленном стыке обнаружится усадка бетона, щели, пустоты, неуплотненный бетон, стык должен быть замоноличен повторно. Ремонт или заделка дефектов не допускается.

4 Калькуляция затрат труда и машинного времени

Трудоемкость работ рассчитываем на основе НЗТ [3], [4]. В этих нормативных документах приведен показатель нормы затрат труда (НЗТ) – это количество труда, которое необходимо затратить на качественное выполнение заданной работы в определенных организационно-технических условиях. Объемы работ берем по приложению Б.

Калькуляция затрат труда представлена в приложении Г, таблица Г.1.

5 Календарный график производства работ

Календарный график производства работ является основным оперативным документом по выполнению всех строительных работ на объекте. Продолжительность работ каждого вида назначали кратным 0,5 смены. Для этого допускается округлять значения затрат труда с процентом выполнения норм не более значений 110-125 %. Окончательную величину продолжительности работ назначали путем деления округленного значения на принятое количество смен и численный состав звена рабочих, занятых на данной работе. Норма затрат труда в НЗТ дана с учетом численного состава звена рабочих, занятых на данной работе. Если числом смен не удается обеспечить выполнение работ в заданные сроки, тогда можно увеличить требуемое число звеньев (численность рабочих в смену). Календарный график отражает принятую технологическую схему рабочих процессов, увязывая во времени технологические операции и рабочие приемы. При разработке правой части календарного графика производства работ (графа №11) соблюдали строгую последовательность в графическом изображении выполняемых процессов. Процессы графически изображены в виде линий, причем длина линий соответствует продолжительности данного вида работы в днях.

Разработка календарного графика производства работ выполнена с использованием разработанной калькуляции (приложение Г, таблица Г.1).

Календарный график производства работ представлен в приложении Д, таблица Д.1.

6 Материально – технические ресурсы

6.1 Ведомость потребности в машинах, механизмах

Машины и механизмы, необходимые для производства работ при монтаже одноэтажного промышленного здания приведены в таблице 6.1 и приняты исходя из размеров перевозимых конструкций.

Таблица 6.1 – Ведомость потребности в машинах, механизмах

|

Наименование элементов

|

Вес элемента, т

|

Размеры, см

|

Грузоподъёмность, т

|

Число элементов перевозимых за один рейс

|

Тип и марка машины

|

Коэффициент использования грузоподъёмности

|

|

|

|

длина

|

ширина

|

высота

|

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Колонны

|

9,3

|

940

|

50

|

80

|

25

|

2

|

КрАЗ-257Б1

|

0,74

|

|

Колонны

|

2,3

|

570

|

40

|

40

|

25

|

10

|

КрАЗ-257Б1

|

0,92

|

|

Подкрановые балки

|

10,95

|

1200

|

65

|

140

|

20

|

1

|

ППК-14 Мособлстройтранс

|

0,55

|

|

Железобетонные фермы

|

6,5

|

1800

|

24

|

300

|

25

|

3

|

КрАЗ-257Б1

|

0,78

|

|

Плиты покрытия

|

2,7

|

600

|

300

|

30

|

12

|

4

|

УПЛ-1412

|

0,9

|

|

Плиты покрытия

|

5,7

|

1200

|

300

|

45

|

12

|

2

|

УПЛ-1412

|

0,95

|

|

Стеновые панели

|

4,8

|

600

|

150

|

30

|

12

|

2

|

ПЛ-0906

|

0,8

|

6.2 Ведомость потребности в инструментах, приспособлениях и инвентаре для производства работ

Монтажные приспособления, инструменты и приспособления, необходимые для производства работ при монтаже одноэтажного промышленного здания приведены в таблице 6.2.

Таблица 6.2 - Ведомость потребности в машинах, механизмах, инструменте, приспособлениях

|

Наименование машин, оборудования, инвентаря и приспособлений

|

Тип

|

Марка

|

Кол-во

|

Техническая характеристика

|

|

1

|

2

|

3

|

4

|

5

|

|

Машины

|

|

Кран стреловой

|

-

|

ДЭК-50

|

1

|

--//--

|

|

Кран башенный

|

-

|

КБ-503Б

|

1

|

--//--

|

|

Инструменты

|

|

Траверса

|

ПИ Промстальконструкция,

|

РЧ-455-69

|

1

|

Грузоподъёмность 10т

|

|

Траверса

|

ПК Главстальконструкция,

|

185

|

1

|

Грузоподъёмность 6т

|

|

Траверса

|

ПИ Промстальконструкция,

|

15946Р-11

|

1

|

Грузоподъёмность 25т

|

|

Траверса

|

ПК Стальмонтаж

|

1950-53

|

1

|

Грузоподъёмность 10т

|

|

Траверса

|

ПИ Промстальконструкция,

|

2006-78

|

1

|

Грузоподъёмность 4т

|

|

Строп двухветвевой

|

ГОСТ19144-73

|

|

1

|

Грузоподъёмность 5т

|

|

Строп четырёхветвевой

|

ПИ Промстальконструкция

|

21159М-28

|

1

|

Грузоподъёмность 3т

|

|

Бункер унифицированный

|

ЦНИИОМТЛ

|

-

|

2

|

0,75 м3

|

|

Топор

|

-

|

-

|

2

|

Масса 1,97 кг

|

|

Отвес

|

0-200

|

7948-71

|

2

|

Масса 0,2 кг

|

|

Уровень

|

УС1-300

|

9416-67

|

2

|

Масса 0,22 кг

|

|

Продолжение таблицы 6.2

|

|

1

|

2

|

3

|

4

|

5

|

|

Рулетка

|

РС-10

|

7502-69

|

2

|

Масса 0,04 кг

|

|

Кувалда

|

-

|

11402

|

2

|

Масса 6 кг

|

|

Метр складной

|

-

|

7253-54

|

2

|

Масса 0,2 кг

|

|

Нивелир

|

НВ-1

|

10528-69

|

1

|

-

|

|

Теодолит

|

Т-4

|

30П

|

2

|

-

|

|

Щётка металлическая

|

-

|

ТУ-494-01-104-76

|

2

|

Масса 0,26 кг

|

|

Навесная площадка с приставной лестницей

|

ПК. Главстальконструкция

|

229

|

4

|

Масса 0,12 т

|

|

Шаблоны для установки арматуры

|

-

|

-

|

2

|

-

|

|

Лопата совковая

|

ЛП-2

|

-

|

4

|

Масса 2,2 кг

|

|

Лопата штыковая

|

ЛП-2

|

-

|

2

|

Масса 2,2 кг

|

|

Рейка деревянная

|

-

|

-

|

1

|

Высота 3 м

|

|

Канат пенковый

|

ГОСТ485-55

|

|

1

|

20м

|

|

Пояс монтажный

|

ГОСТ 12.4.089-80

|

|

10

|

|

|

Каска строительная

|

ГОСТ 12.4.087-84

|

|

10

|

|

|

Ножовка по дереву

|

ГОСТ 26215-84

|

|

1

|

|

|

Шнур причальный.

|

ГОСТ 18408-73*

|

|

3

|

|

|

Скобы причальные.

|

Р.ч. 240.241.00 ПТИОМЭС

|

|

3

|

|

|

Ящик для раствора.

|

Р.ч 4241.42.00

ЦНИИОМТП

|

|

2

|

0,25 м3

|

|

Набор инструмента и приспособлений для электросварщика.

|

Укрмонтажоргстрой 56-600-66

|

|

1

|

|

|

Вышка

|

-

|

|

1

|

|

7 Охрана труда при производстве работ

Требования по охране труда при производстве работ регламентируются ТКП [9], [10]. Требования этих нормативных документов являются обязательными.

При производстве монтажных работ не только соблюдаются общие правила техники безопасности, но и предусмотрены мероприятия по устранению источников возможного травматизма в данных конкретных условиях. Они разработаны на основании [9] и изложены в виде конкретных указаний. Основными причинами травматизма на монтажных работах являются: отсутствие связей, обеспечивающих жесткость и устойчивость конструкций и зданий при монтаже, неисправность такелажных приспособлений; отсутствие необходимых монтажных приспособлений и оборудования или их неисправность; отсутствие или неправильное устройство лесов, подмостей, ограничений и т.п.

В технологической карте производства монтажных работ разработаны следующие мероприятия по обеспечению безопасных условий труда:

а) работы по монтажу каркаса следует выполнять с соблюдением требований ТКП [9], а также «Правил устройства и безопасной эксплуатации грузоподъемных кранов».

б) к монтажным работам допускаются лица не моложе 18 лет, прошедшие медкомиссию, имеющие профессиональные навыки, прошедшие обучение безопасным методам труда и приемам этих работ и получившие соответствующее удостоверение. До прохождения обучения, лица к самостоятельной работе не допускаются.

в) лица, входящие в состав бригады, должны быть обучены безопасным методам трудав полном объеме по их основной и совмещаемой профессиям

г) рабочий, выполняющий монтаж, должен получить средства индивидуальной защиты:

1) средства защиты головы – каска строительная;

2) средства защиты от падения с высоты – пояс предохранительный;

3) спецодежда и спец обувь;

4) средства для защиты рук – рукавицы, перчатки;

5) средства защиты лица – щитки защитные лицевые для электросварщиков.

Рабочие при получении средств индивидуальной защиты должны быть проинструктированы о порядке пользования этими средствами и ознакомлены с требованиями по уходу за ними.

При проведении монтажных работ следует пользоваться системой условных сигналов, установленных администрацией. Все сигналы подаются только одним лицом (бригадиром, звеньевым, такелажником), кроме сигнала «стоп», который подается любым лицом, заметившим явную опасность.

Работы по монтажу следует вести строго придерживаясь очередности установки сборных железобетонных конструкций в соответствии с указаниям типовой технологической карты.

На участке (захватке), где ведутся монтажные работы, не допускается выполнение других работ и нахождение посторонних лиц.

Перед началом работ монтажник обязан проверить:

– состояние конструкций, монтажных петель или отверстий закладных деталей и узлов строповки;

– габаритные размеры монтируемых элементов, наличие и исправность всех кон6торльных рисок, маркировку и массу поднимаемого груза;

– соответствие грузозахватных приспособлений поднимаемой конструкции и исправность грузовых канатов и грузоподъёмных приспособлений, а также соответствие грузоподъемности крана массе поднимаемых конструкций;

– наличие клейма или бирок на грузозахватных приспособлениях с обозначением номера, даты испытания и грузоподъемности;

– наличие необходимых оттяжек, расчалок, подкосов и других приспособлений для установки, временного закрепления и выверки конструкции.

Строповку конструкций следует проводить инвентарными грузозахватными приспособлениями (траверсы, стропы, балансирные стропы и т.д.) в соответствии со схемами строповки, разработанными в ТК. Способы строповки должны во всех случаях исключать возможность падения груза.

Необходимо помнить, что:

– установленные в проектное положение контракции должны быть закреплены так, чтобы обеспечивались их устойчивость и геометрическая неизменяемость;

– допуск к производству сварочных работ должен осуществляться после ознакомления с технической документацией (ППР, ТК) и проведением инструктажа по эксплуатации оборудования и охране труда;

– подключение и отключение сети питания электросварочного оборудования, а также его ремонт должен производить электротехнический персонал;

– при производстве сварочных работ на высоте более 1,3 м электросварщики должны пользоваться предохранительными поясами. Рабочие должны иметь специальные сумки для инструмента и сбора огарков электродов;

– металлические части электросварочного оборудования, находящиеся под напряжением, а также свариваемые конструкции на все время проведения сварочных работ должны быть заземлены у сварочного трансформатора, кроме того, необходимо соединить заземляющий болт корпуса с зажимом вторичной обмотки, к которому подключается обратный провод;

–на схеме производства работ должны быть изображены зоны действия кранов, выбраны захватные приспособления, соответствующие по свой грузоподъемности весу монтируемых элементов и обеспечивающие безопасный подъем, обоснована устойчивость монтажных кранов, выбраны необходимые подмости и лестницы для работы монтажников.

На строительной площадке также должно соблюдаться:

– своевременный инструктаж рабочих;

– наличие у всех рабочих ИТР касок;

– отсутствие на объекте строительства посторонних и несовершеннолетних лиц;

– обеспеченность монтажников страховочными поясами и спецодеждой;

– наличие исправного инструмента;

– нормы переноски тяжести рабочими.

8 Технико-экономические показатели

Продолжительность работ в днях – 57 дней.

Общая трудоемкость работ – 453,1 чел.-дн (таблица 5.1).

Трудоемкость на единицу продукции определим по формуле:

– на 1т

– на 1м3

(8.1)

где – объем работ в м3 или т.

Выработку на 1 чел.-дн определим по формуле:

– в т

– в м3

(8.2)

где - – общая трудоемкость.

Затраты машинного времени: – 115,5 маш.-см.

Список использованных источников

1 Бердичевский Г.И. Справочник проектировщика / Г.И. Бердичевский – Москва: Стройиздат, 1974. – 392 с.

2 РСН 8.03.107-2007. Сборник 7.Бетонные и железобетонные конст-рукции сборные. – Взамен СНБ 8.03.107-2000; -введ. 2007-11-12. – Минск: Минстройархитектуры Республики Беларусь, 2007.– 246 с.

3 НЗТ. Сборник 4. Монтаж сборных и устройство монолитных железобетонных конструкций. – Взамен ЕНиР. Сборник Е4; -введ. 2009-22-06. - Минстройархитектуры Республики Беларусь, 2009. – 97 с.

4 НЗТ. Сборник 22. Сварочные работы. – Взамен ЕНиР. Сборник Е22; -введ. 2009-22-06.- Минстройархитектуры Республики Беларусь, 2009. – 47 с.

5 ТКП 45-1.03-63-2007. Монтаж зданий. Правила механизации. – Введ. 2007.09.01. – Минск: Приказом Министерства архитектуры и строи-тельства Республики Беларусь от 2 апреля 2007 г. № 88. – 85 с.

6 Парагманик И.М. Учебник. Краны / И. М. Парагманик – Минск, 1996. – 143с.

7 Хамзин С.К., Карасев А.К. Технология строительного произ-водства. Курсовое и дипломное проектирование. Учеб. пособие для строит. спец. вузов. – М.: Выс. шк. – 1989. -216 с.: ил.

8 ТКП 45-5.03-130-2009. Сборные бетонные и железобетонные и желе-зобетонные конструкции. Правила монтажа. – введ. 2009-14-04. – Минск: Приказом Министерства архитектуры и строительства Республики Беларусь от 27 ноября 2006 г. № 334. – 48 с.

9 ТКП 45-1.03-40-2006. Безопасность труда в строительстве. Общие требования. – введ. 2007.07.01. – Минск: Приказом Министерства архитектуры и строительства Республики Беларусь от 14 апреля 2006 г. №334. – 45 с.

10 ТКП 45-1.03-44-2006. Безопасность труда в строительстве. Строи-тельное производство. – Введ. 2007.07.01. – Минск: Приказом Министерства архитектуры и строительства Республики Беларусь от 27 ноября 2006 г. № 334. – 33 с.

Приложение А

Рисунок А.1 – План проектируемого здания

Рисунок А.2 – Разрез проектируемого здания

Приложение Б

Таблица Б.1 – Спецификация сборных элементов по одноэтажной части здания

|

Наименование

сборных элементов

конструкций

|

Марка

элемента

|

Размеры, см

|

Масса

одного эл-та, т

|

Объем

одного

эл-та, м3

|

Количество элементов

|

Общая масса эл-ов, т

|

Общий объем эл-ов, м3

|

|

|

|

Длина

|

Ширина

|

Толщина

|

|

|

На I захв

|

На II захв

|

На все здание

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

11

|

12

|

13

|

|

Прямоугольные крайние колонны

|

КП I-15

|

940

|

50

|

80

|

9,3

|

3,7

|

8

|

-

|

8

|

74,4

|

29,6

|

|

Прямоугольные крайние колонны

|

КП II-6

|

570

|

40

|

40

|

2,3

|

0,91

|

-

|

20

|

20

|

46

|

18,2

|

|

Подкрановые балки

|

БК-12

|

1200

|

65

|

140

|

10,95

|

4,38

|

6

|

-

|

6

|

66

|

26,3

|

|

Фермы пролетом 18 м

|

ФБ 18-I

|

1800

|

24

|

300

|

6,5

|

2,6

|

4

|

10

|

14

|

89,6

|

36,4

|

|

Плиты покрытия длиной 6 м

|

П1

|

600

|

300

|

30

|

2,7

|

1,07

|

-

|

54

|

54

|

145,8

|

57,8

|

|

Плиты покрытия длиной 12 м

|

П2

|

1200

|

300

|

45

|

5,7

|

2,28

|

18

|

-

|

18

|

102,6

|

41

|

|

Стеновые панели

|

ПС600.12

|

600

|

120

|

30

|

4

|

2,2

|

38

|

32

|

70

|

280

|

154

|

|

Стеновые панели

|

ПС600.15

|

600

|

150

|

30

|

4,8

|

2,67

|

-

|

32

|

32

|

153,6

|

85,4

|

|

Стеновые панели

|

ПС1200.12

|

1200

|

120

|

30

|

3,1

|

1,22

|

54

|

-

|

54

|

167,4

|

65,9

|

|

Колонны фахверка

|

КФ

|

940

|

30

|

30

|

2,1

|

0,85

|

8

|

-

|

8

|

16,8

|

6,8

|

|

Колонны фахверка

|

КФ

|

570

|

30

|

30

|

1,3

|

0,51

|

-

|

8

|

8

|

10,4

|

4,1

|

|

Всего:

|

1151

|

537

|

Таблица Б.2 – Спецификация сборных элементов по многоэтажной части здания

|

Наименование

сборных элементов

конструкций

|

Марка

элемента

|

Размеры, см

|

Масса

одного эл-та, т

|

Объем

одного

эл-та, м3

|

Количество элементов

|

Общая масса эл-ов, т

|

Общий объем эл-ов, м3

|

|

|

|

Длина

|

Ширина

|

Толщина

|

|

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

Крайние колонны

|

ИК-33

|

1485

|

40

|

60

|

8,8

|

3,5

|

20

|

176

|

70

|

|

Средние колонны

|

ИК-34

|

1485

|

40

|

60

|

9,1

|

3,64

|

10

|

910

|

36,4

|

|

Крайние колонны 2-ого яруса

|

ИК-69

|

1100

|

40

|

40

|

4,6

|

1,88

|

20

|

92

|

37,6

|

|

Средние колонны 2-ого яруса

|

ИК-70

|

1100

|

40

|

40

|

5

|

2

|

10

|

50

|

20

|

|

Ригели 1-ого яруса

|

ИБ-5

|

830

|

80

|

65

|

6,73

|

2,69

|

20

|

134,6

|

53,8

|

|

Ригели 2-ого яруса

|

ИБ-6

|

850

|

80

|

65

|

6,9

|

2,76

|

60

|

414

|

165,6

|

|

Плиты перекрытия

|

ИП-1

|

555

|

150

|

40

|

2,2

|

0,89

|

360

|

792

|

320,4

|

|

Плиты перекрытия

|

ИП-4

|

555

|

74

|

40

|

1,37

|

0,55

|

144

|

197,3

|

79,2

|

|

Лестничный марш

|

ЛМ1

|

287,5

|

135

|

22

|

1,45

|

0,64

|

8

|

11,6

|

5,12

|

|

Лестничная площадка

|

ЛП1

|

304,5

|

126

|

22

|

1,03

|

0,48

|

8

|

8,24

|

3,84

|

|

Стеновые панели

|

ПС600.18

|

600

|

180

|

30

|

5

|

2,78

|

222

|

1110

|

617,2

|

|

Стеновые панели

|

ПС600.12

|

600

|

120

|

30

|

4

|

2,2

|

48

|

192

|

106

|

|

Всего:

|

4090

|

1479

|

Приложение В

Таблица В.1 – Ведомость потребности в материалах, полуфабрикатах, изделиях по одноэтажной части здания

|

Наименование процесса

|

Нормативный источник

|

Единицы изм.

|

Объем работ

|

Исходные данные

|

Потребное количество

|

|

|

|

|

|

Наименование элементов затрат

|

Ед. изм.

|

Норма расхода

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Установка колонн прямоугольного сечения в стаканы фундаментов при глубине заделки колонн более 0,7 м, масса колонн до 3 т

|

[2],

Е7-5-10

|

100 шт.

|

20

|

Электроды диаметром 6 мм Э42А

|

т

|

0,012

|

0,003

|

|

|

|

|

|

Бетон тяжелый с крупностью заполнителя 10 мм и менее, класса С 18/22.5

|

м3

|

11,8

|

2,36

|

|

|

|

|

|

Сборные железобетонные конструкции (марка по проекту)

|

шт.

|

100

|

20

|

|

Установка колонн прямоугольного сечения в стаканы фундаментов при глубине заделки колонн более 0,7 м, масса колонн до 10 т

|

[2],

Е7-5-14

|

100 шт.

|

8

|

Электроды диаметром 6 мм Э42А

|

т

|

0,018

|

0,0014

|

|

|

|

|

|

Бетон тяжелый с крупностью заполнителя 10 мм и менее, класса С 18/22.5

|

м3

|

17,2

|

1,38

|

|

|

|

|

|

Сборные железобетонные конструкции (марка по проекту)

|

шт.

|

100

|

8

|

Продолжение таблицы В.1

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Укладка в одноэтажных зданиях и сооружениях балок подкрановых массой до 12 т при массе колонн до 15 т и при высоте здания до 25 м

|

[2],

Е7-9-14

|

100 шт.

|

6

|

Электроды диаметром 6 мм Э42А

|

т

|

0,35

|

0,021

|

|

|

|

|

|

Конструктивные элементы вспомогательного назначения массой не более 50 кг, соединяемые на сварке

|

т

|

3,72

|

0,22

|

|

|

|

|

|

Сборные железобетонные конструкции (марка по проекту)

|

шт.

|

100

|

6

|

|

Установка в одноэтажных зданиях стропильных балок и ферм пролетом до 18 м, массой до 10 т при длине плит покрытий до 6 м, при высоте зданий до 25 м

|

[2],

Е7-12-9

|

100 шт.

|

10

|

Электроды диаметром 6 мм Э42А

|

т

|

0,16

|

0,016

|

|

|

|

|

|

Конструктивные элементы вспомогательного назначения массой не более 50 кг, соединяемые на сварке

|

т

|

3,23

|

0,32

|

|

|

|

|

|

Сборные железобетонные конструкции (марка по проекту)

|

шт.

|

100

|

10

|

|

Установка в одноэтажных зданиях стропильных ферм пролетом до 18 м, массой до 15 т при длине плит покрытий до 12 м, при высоте зданий до 35 м

|

[2],

Е7-12-15

|

100 шт.

|

4

|

Электроды диаметром 6 мм Э42А

|

т

|

0,15

|

0,006

|

|

|

|

|

|

Конструктивные элементы вспомогательного назначения массой не более 50 кг, соединяемые на сварке

|

т

|

2,52

|

0,1

|

|

|

|

|

|

Сборные железобетонные конструкции (марка по проекту)

|

шт.

|

100

|

4

|

Продолжение таблицы В.1

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Укладка плит покрытий одноэтажных зданий и сооружений длиной до 6 м, площадью до 20 м2, при массе стропильных и подстропильных конструкций до 10 т, при высоте зданий до 25 м

|

[2],

Е7-13-7

|

100

шт.

|

54

|

Электроды диаметром 6 мм Э42А

|

т

|

0,02

|

0,01

|

|

|

|

|

|

Конструктивные элементы вспомогательного назначения массой не более 50 кг, соединяемые на сварке

|

т

|

0,12

|

0,06

|

|

|

|

|

|

Бетон тяжелый с крупностью заполнителя 10 мм и менее, класса С 10/12,5

|

м3

|

8,5

|

4,6

|

|

|

|

|

|

Сборные железобетонные конструкции (марка по проекту)

|

шт.

|

100

|

54

|

|

Укладка плит покрытий одноэтажных зданий и сооружений длиной до 12 м, площадью до 40 м2, при массе стропильных и подстропильных конструкций до 15 т, при высоте зданий до 25 м

|

[2],

Е7-13-17

|

100

шт.

|

18

|

Электроды диаметром 6 мм Э42А

|

т

|

0,03

|

0,005

|

|

|

|

|

|

Конструктивные элементы вспомогательного назначения массой не более 50 кг, соединяемые на сварке

|

т

|

0,13

|

0,02

|

|

|

|

|

|

Бетон тяжелый с крупностью заполнителя 10 мм и менее, класса С 10/12,5

|

м3

|

19

|

3,42

|

|

|

|

|

|

Сборные железобетонные конструкции (марка по проекту)

|

шт.

|

100

|

18

|

|

Продолжение таблицы В.1

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Установка в одноэтажных зданиях панелей наружных стен длиной до 7 м, площадью до 10 м2 при высоте зданий до 25 м

|

[2],

Е7-16-1

|

100 шт.

|

102

|

Электроды диаметром 6 мм Э42А

|

т

|

0,1

|

0,1

|

|

|

|

|

|

Конструктивные элементы вспомогательного назначения массой не более 50 кг, соединяемые на сварке

|

т

|

0,2

|

0,2

|

|

|

|

|

|

Сборные железобетонные конструкции (марка по проекту)

|

шт.

|

100

|

102

|

|

Устройство герметизации стыков горизонтальных и вертикальных мастикой герметизирующей нетвердеющей

|

[2],

Е7-57-7

|

100 м

|

1564

|

Мастика герметизирующая неотверждающаяся “ГЭЛОН”

|

т

|

0,0762

|

1,19

|

Таблица В.2 – Ведомость потребности в материалах, полуфабрикатах, изделиях по многоэтажной части здания

|

Наименование процесса

|

Нормативный источник

|

Единицы изм.

|

Объем работ

|

Исходные данные

|

Потребное количество

|

|

|

|

|

|

Наименование элементов затрат

|

Ед. изм.

|

Норма расхода

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Установка колонн прямоугольного сечения в стаканы фундаментов при глубине заделки колонн более 0,7 м, масса колонн до 10 т

|

[2],

Е7-5-14

|

100 шт.

|

30

|

Электроды диаметром 6 мм Э42А

|

т

|

0,018

|

0,005

|

|

|

|

|

|

Бетон тяжелый с крупностью заполнителя 10 мм и менее, класса С 18/22.5

|

м3

|

17,2

|

5,2

|

|

|

|

|

|

Сборные железобетонные конструкции (марка по проекту)

|

шт.

|

100

|

30

|

|

Установка колонн массой более 5т на нижестоящие колонны

|

[2],

Е7-8-15

|

100 шт.

|

30

|

Электроды диаметром 6 мм Э42А

|

т

|

0,02

|

0,006

|

|

|

|

|

|

Доски обрезные

|

м3

|

0,88

|

0,26

|

|

|

|

|

|

Конструктивные элементы вспомогательного назначения массой не более 50 кг, соединяемые на сварке

|

т

|

0,24

|

0,07

|

|

|

|

|

|

Щиты настила

|

м2

|

21,4

|

6,42

|

|

|

|

|

|

Бетон тяжелый с крупностью заполнителя 10 мм и менее, класса С 18/22.5

|

м3

|

4,32

|

1,3

|

|

|

|

|

|

Сборные железобетонные конструкции (марка по проекту)

|

шт.

|

100

|

30

|

Продолжение таблицы В.2

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|