Проектирование кожухотрубного теплообменного аппарата вертикального типа

Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

«Южно-Уральский государственный университет»

(национальный исследовательский университет)

Факультет Заочный Инженерно Экономический

Кафедра «Промышленная теплоэнергетика»

КУРСОВОЙ ПРОЕКТ

по дисциплине «Тепломассообменное оборудование предприятий»

Проектирование кожухотрубного теплообменного аппарата вертикального типа (ПСВ)

ЗФ-414.140100.2015

Руководитель:

_____Шашкин В.Ю.

«___»__________2015 г.

Автор работы

студент группы ЗФ-414

______ Попов А.В.

«___»__________2015 г.

Работа защищена

с оценкой

_____________________

«___»__________2015 г.

Челябинск 2015 г.

Аннотация

Попов А.В. Семестровое задание

–Челябинск: ЮУрГУ, ЗФ-414, 22 с.,

В данном курсовом проекте выполнен тепловой, гидравлический и прочностной расчет параметров рекуперативного теплообменного аппарата, при заданных начальных параметрах

Содержание

Введение

. Тепловой конструктивный расчет

.1 Расход пара

.2 Температурный напор

.3 Теплопередача при конденсации

.4 Теплопередача при движении жидкости по трубам

.5 Коэффициент теплопередачи

. Компоновочный расчет

. Гидравлический расчет теплообменного аппарата

.1 Гидравлическое сопротивление трения

.2 Местные сопротивления

. Расчет теплообменного аппарата на прочность

.1 Расчет на прочность корпуса

.2 Расчет на прочность трубок

.3 Расчет на прочность днища

.3.1 Оценка прочности крышки теплообменника

.3.2 Оценка нижней камеры

.4 Расчет фланцевых соединений

.5 Расчет на прочность трубных досок

Заключение

Введение

Подогреватели сетевой воды ПСВ предназначены для подогрева воды для отопительных, производственных и бытовых нужд. Подогреватель сетевой воды ПСВ представляет собой кожухотрубный теплообменник вертикального типа, состоящий из корпуса, трубной системы с латунными трубками 19х1, верхней и нижней (плавающей) водяной камеры. рабочее избыточное давление в паровом пространстве; рабочее избыточное давление в водяном пространстве.

Работающий подогреватель подает горячую воду в теплосеть для отопления промышленных, жилых и прочих помещений. Так же подогреватель может быть использован для создания горячего водоснабжения. В отдельных случаях подогреватель используют в газовой и нефтехимической промышленностях, например, для нагрева необходимых газов и прочих веществ, необходимых в определенных технологических процессах.

Средние рабочие параметры подогревателя сетевой воды:

- эксплуатационное давление воды –,5 МПа;

- эксплуатационное давление подогревающего пара –,7 МПа.

Конструкция и принцип работы подогревателя сетевой воды ПСВ

Подогреватель сетевой воды устанавливается в системах теплового снабжения, где он исполняет функцию подогрева воды. На тепловых станциях теплоносителем является турбинный пар, в котельных различного назначения подогрев происходит благодаря пару из котлов низкого давления.

Подогреватель ПСВ сконструирован как кожухотрубный теплообменник вертикального типа, который состоит из трубной системы, упрятанной в корпусе, а так же нижней и верхней плавающих камер. Сборка всех узлов осуществляется с помощью удобного фланцевого соединения, такой способ сборки позволяет осуществлять быстрый профилактический ремонт и осмотр теплообменника.

Корпус подогревателя сетевой воды ПСВ сложен из эллиптического днища, цилиндрической обечайки и фланца который соединяется с трубной

системой. Днище корпуса оборудовано патрубком для выхода конденсата и патрубком для осуществления регулирования уровня.

Трубная система сконструирована из каркасных труб, нижней и верхней трубных досок, а так же прямых теплообменных труб, концы которых развальцовываются в трубных досках.

В подогревателе ПСВ холодная вода из сети течет по теплообменным трубам, в тоже время греющий пар поступает сквозь пароподводящий патрубок во внутренне межтрубное пространство, где соприкасаясь с теплообменными трубами, подогревает воду. Образующийся во время этого процесса конденсат отводится через специальный патрубок внизу корпуса.

При правильной эксплуатации и надлежащем сервисном обслуживании срок службы аппарата достаточно велик, прослужит 30 лет.

Тепловой конструктивный расчет.

Решим уравнение теплового баланса и теплопередачи:

Q1=Q 2 ; Q=Q 2= k F t

Где Q1 –количество теплоты, отданное паром;

Q2 –количество тепла, воспринятое нагреваемым теплоносителем (водой)

–КПД, =0,98

k –коэффициент теплопередачи для плоской стенки, Вт/м2°С;

F –поверхность теплообмена, м2;

t2 – средняя разность температур между теплоносителем, °С

P = 8 ата = 8,106 бар = 0,8106 МПа

В международной системе единиц, нормальное давление равно:

Р = 101325 Па = 1,010325 бар

Энтальпия пара при t =400°С, h'' = 3267 кДж/кг (таблица)

Энтальпия насыщенного пара h' = 723 кДж/кг (таблица)

Температура насыщения (ts) 171°С. (таблица)

Найдем среднюю температуру воды:

t2=0,5(t'2+t"2);

t2=0,5 (70+150)=110С;

Удельная теплоемкость при t=110°С, Ср2=4,235кДж/кг°С (таблица)

количество передаваемой теплоты:

Q2=G 2C p 2(t'2-t"2);

Q2=105 103 4,235 (150-70)/3600 = 9881 КВт

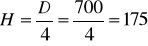

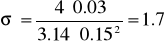

1.1 Расход пара:

G=Q2/(h"-h') =9881/0.98(3267-723)=3.96 кг/с=14,256 т/ч

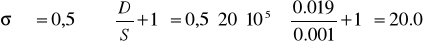

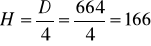

1.2 Температурный напор:

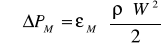

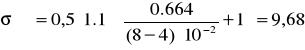

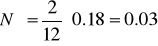

Рис.1 Характер изменения температур теплоносителей

Определяем среднелогарифмический температурный напор:

t=tл=tб-tм/(ln(t б)/ tм)= 101-21/(ln(171-70)/171-150)= 80/(ln101/21)=50.96С

Где:

tб=ts-t2' –большая разность температуры на конце теплообменника,

tб=171-70=101°С

tм=ts-t2'' –меньшая разность температуры на конце теплообменника,

tм=171-150=21°С.

1.3 Теплопередача при конденсации.

Для расчета коэффициента теплопередачи к внешней поверхности трубки при конденсации пара необходимо знать температуру внешней поверхности стенки tс1 и высоту трубки Н. Так, как значения этих величин неизвестны, то проводим расчет методом последовательных приближений.

В первом приближении задаемся:

tс1 =ts-(tл/2)= 171-50.96/2=145.5°С

Кроме того, задаемся высотой трубок:

Н=3 м.

Приведенная длина трубки:

Z=tc1HA

Где, tc1=ts-tс1=171-145,5=25,5°С.

При ts=171°C по табл. 8-1 (Е.А.Краснощеков, А.С. Сукомел «Задачник по теплопередаче», стр.159) находим:

А = 137,4 1/м°С; В = 12,076·10-3 м/Вт;

Z = (171-145,5)·3·137,4 = 105112300

Так как значение приведенной длины больше критического, то режим течения пленки конденсата в нижней части трубы турбулентный.

Коэффициент теплоотдачи со стороны горячего теплоносителя можно определить по следующей формуле:

1= Re/(tc1HB)

где Re =[ 253+0,069 (Pr /Pr c1) 0,25 Pr 0,5 (Z-2300)] 4 /3

где Pr и Prc –числа Прандтля для конденсата соответственно при ts и tc1 .

При: ts = 171°C Pr = 1.21

tc1 = 145.5°C Prc1 = 1.142

Re =[ 253+0,069 (1,21 /1,142) 0,25 1,21 0,5 (10511-2300)] 4 /3 =8520,8

1= 8520,8/(25,53 12,076·10-3)=9223,45 Вт/(м2°С)

1.4 Теплопередача при движении жидкости по трубам

Коэффициент теплоотдачи со сторон холодного теплоносителя можно определить по следующей формуле:

2= Nuж1 ж1/d 1

При t=110°C

2 = 0.272·10-6 м2/с 2 = 950,7 кг/м3;

2 = 68,5·10-2 Вт/(м°С) Pr2 = 1,60

Выбираем скорость теплоносителя: маловязкие жидкости и вода W = 1 3 м/с.

Я выбираю скорость для воды W2 = 1,5 м/с;

для пара W1 = 40 м/с.

Re ж2=W d 1 / 2= 1,51.710 -2/0.272 10 -6 =9.375 10 4

9,375·1041·104, следовательно течение воды турбулентное, расчет ведем по формуле (Pr 0.7),

Nuж2=0,021Re20.8 Pr20.43 (Pr2/Prc2) 0.25 ;

Где –поправка на начальный участок; при l/d 50

= 1

Перепад температур по толщине стенки приблизительно 1°С, тогда

tc2=145,5-1=144,5°C

При tс2 =144,5°С (таблица 11 Краснощеков)

Prc2 = 1,138

Nuж2 = 0,021·(93750)0,8·(1,60)0,43·(1,60/1,138)0,25·1 =265,8

2= 265,8 68.5 10 -2/(17·10-3)=10710,18 Вт/(м2°С)

1.5 Коэффициент теплопередачи

Как правило, у труб, применяемых в теплообменных аппаратах, dn/dв<1,4. Тогда расчет коэффициента теплопередачи можно вести для плоской стенки с учетом загрязненности поверхностей.

k=1 / ((1/1)+(c/)+(1/ 2)+R загр)

где 1 –коэффициент теплоотдачи со стороны горячего теплоносителя;

2 –коэффициент теплоотдачи со стороны холодного теплоносителя;

с –толщина стенки; с = 0,001м;

латуни=109 Вт/(м°С)–коэффициент теплопроводности латуни;

з = 0,5·10-3 ; з = 1,3 3,1 Вт/(м·°С) –котельная накипь;

принимаем з= 3,1 Вт/(м·°С)

Rзагр =0,5·10-3/ 3.1 = 1,61·10-4 ; латуни = 109 Вт/(м·°С)

k=1 / ((1/9223,45)+(10 -3/109)+(1/ 10710,18)+ 1,61·10-4)=2685,6 Вт/(м2·°С)

Средняя плотность теплового потока:

q = ktл =2685,6 ·50,96 = 136,85 кВт/м2

Площадь поверхности нагрева в первом приближении:

F = Q/q = 9881/136,85=72,20 м2

Число трубок в одном ходе:

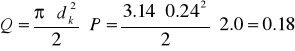

m=4G2/ж1Wd12=429,2/950,71,5 3.14 (1.7 10 -2) 2=90

Число ходов 4 и всего трубок:

n = 4·90 = 360

Высота трубок в первом приближении:

Н=F / dcpn=72,20/3,141,910 -2360=3,36 м

Температура стенок трубок:

tc1=t s- (q / 1 )= 171-(136850 /9223,45)=156,2 °С

tc2=t c1- (q / )= 156,2-(136850 10 -3 /109)=154,9 °С

Так как полученные значения величин не совпадают с принятыми, производим повторный расчет, принимая Н =3,36 м; tc1=156,2°C ; tc2=154,9°C.

Расчет 1:

1= Re/(tc1HB)

tc1 = 156,2 °С; Prc = 1,172;

Z = tc1HA =(171-156,2)·3,36·137,4 = 6832

Re =[ 253+0,069 (1,21 /1,172) 0,25 1,21 0,5 (6832-2300)] 4 /3 =5057,6

1= 5057,6/(14,83,36 12,076·10-3)=8429,33 Вт/(м2°С)

Расчет 2:

tc2=154,9°C; Prc2 =1,18; Re = 93750;

Nuж2 = 0,021·(93750)0,8·(1,6)0,43·(1,6/1,18)0,25·1 =263,98

2= 263.98 68.5 10 -2/(17·10-3)=10636,84 Вт/(м2°С)

k=1 / ((1/8429,3)+(10 -3/109)+(1/ 10636,84)+ 1,61·10-4)=2610,38 Вт/(м2·°С)

q = ktл =2610,38·50,69 = 133 кВт/м2

F = Q/q = 98,81/133,403=74,29 м2

tc1=t s- (q / 1 )= 171-(133103 /8429,3)=155,2 °С

tc2=t c1- (q / )= 155,3-(133103 10 -3 /109)=154 °С

В результате расчета получили:

1 = 8429,3 Вт/(м2·°С);

2 = 10636,84 Вт/(м2·°С);

k = 2610,38 Вт/(м2·°С);

q = 133 кВт/м2;

F = 74,29м2;

Н = 3,36 м –рабочая длина трубки в одном ходе;

L = 3,36·4 = 13,44 –длина трубки в четырех ходах.

2. Компоновочный расчет.

Шаг между трубками в соответствии с рекомендациями выбираем по наружному диаметру трубы.

S = (1,21,4)dн, но не менее S= dн+6мм, т.е. 19+6=25 мм

S = 1,4·19=26,6 мм.

Расположение труб в пучке - ромбом.

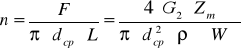

Количество труб определяем по формуле:

n=360 шт.

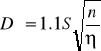

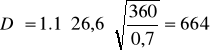

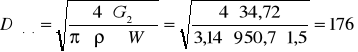

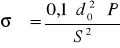

Внутрений диаметр корпуса многоходового аппарата рассчитываем по формуле:

где = 0,60,8 –коэффициент заполнения трубной решетки, равный отношению площади занятой трубами к полной площади решетки в сечении аппарата.

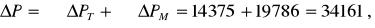

3. Гидравлический расчет теплообменного аппарата.

Основной задачей гидравлического расчета является определение величины потери давления теплоносителя при прохождении его через аппарат в заданных эксплуатационных режимах. При течении жидкости всегда возникают сопротивления, препятствующие движению. На преодоление этих сопротивлений затрачивается механическая энергия. Эта энергия пропорциональна перепаду давления Р.

Полная потеря давления Р в теплообменном аппарате:

где  –сумма гидравлических потерь на преодоление сил трения;

–сумма гидравлических потерь на преодоление сил трения;

- сумма потерь давления в местных сопротивлениях;

- сумма потерь давления в местных сопротивлениях;

- сумма потерь давления, обусловленных ускорением потока –очень мало, поэтому принебригаем;

- сумма потерь давления, обусловленных ускорением потока –очень мало, поэтому принебригаем;

- суммарная затрата давления на преодоление самотяги,=0, так как не сообщается с атмосферой

- суммарная затрата давления на преодоление самотяги,=0, так как не сообщается с атмосферой

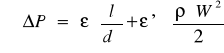

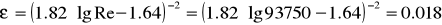

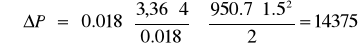

3.1 Гидравлическое сопротивление трения

Гидравлическое сопротивление трения обуславливается вязкостью жидкости и проявляется в местах безотрывного движения жидкости вдоль твердой стенки. Потери на преодоление сил трения рассчитываются по формуле:  ,Па

,Па

Где l –длина канала (м);

dэ –эквивалентный диаметр канала (м);

–средняя плотность рабочей среды в канале (кг/м3);

W –средняя скорость (м/с);

–коэффициент сопротивления, характеризующий соотношение сил трения и инерционных сил потока;

' –поправка для гидродинамического начального участка. В практических расчетах эта поправка не существенна.

,Па

,Па

.2 Местные сопротивления

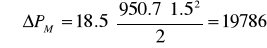

Местные сопротивления являются суммой отдельных сопротвлений, создающихся при проходе рабочей среды в аппарате из-за наличия сужений и расширений потока, поворотов и т. д. В таких местах в потоке возникают отрывы пограничного слоя, вихри и т. д., вызывающие интенсивное рассеивание энергии на сравнительно коротких участках. Потери давления на местных сопротивлениях определяются по формуле:

,Па

,Па

где м –коэффициент местного сопротивления.

Находим по таблице

- Вход (выход) воды под углом 90° ……………………………………2·1,5 = 3

- Вход воды из камер в трубки …………………………………………4·1 = 4

- Выход воды из трубок в камеры ……………………………………...4·1 = 4

- Поворот потока на 180° в трубках камеры ……………………………3·2,5 = 7,5

Всего 18,5

,Па

,Па

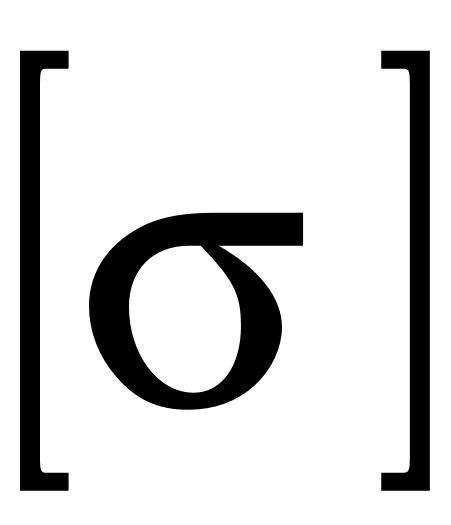

4. Расчет теплообменного аппарата на прочность.

Многие теплообменные аппараты работают при избыточном внутренем давлении или под вакуумом, вседствие чего в этих элементах возникают напряжения, обусловленные разностью давлений. На эти напряжения накладываются термические напряжения от собственной массы аппарата и находящихся в нем теплоносителей. Необходимо, чтобы в рабочих условиях и при гидравлических испытаниях возникающие напряжения не привели к остаточным деформациям формы аппарата или его разрушению.

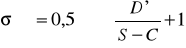

4.1 Расчет прочности корпуса

Материал ВСт 3Гпс

Диаметр корпуса Д=0,7 м

Давление пара =0,81 Мпа

Расчетная температура =171 С

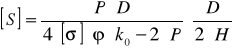

Условие прочности

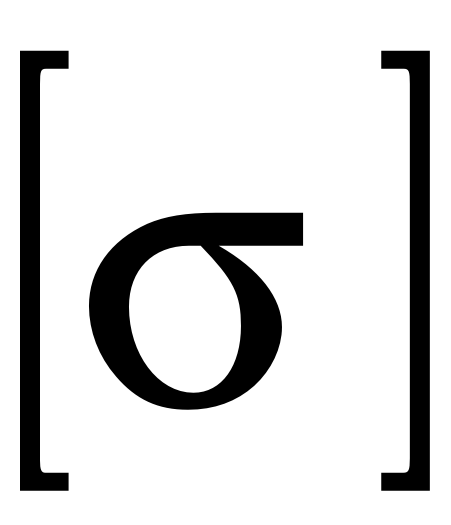

где  =126 МПа –допустимое напряжение материала, табл. П11 (11);

=126 МПа –допустимое напряжение материала, табл. П11 (11);

=0,95 –коэффициент прочности сварного шва, табл. 3.2 (1);

=0,95 –коэффициент прочности сварного шва, табл. 3.2 (1);

- эквивалентное напряжение

- эквивалентное напряжение

, Па

, Па

где D' –внутрений диаметр;

D' = 664 мм.

Р = внутренее давление (пробное гидравлическое давление) по пару;

Р = 11кг/см2

S = толщина стенки корпуса;

Так как  = 3,0 мм < 10 мм, то С = 4 мм, S' = 3 мм, S = C+S' =4+3=7 мм.

= 3,0 мм < 10 мм, то С = 4 мм, S' = 3 мм, S = C+S' =4+3=7 мм.

Примем S = 8 мм.

Находим экв :

,МПа

,МПа

=

=

9,68 < 119,7МПа

Условие прочности выполнено.

- Расчет на прочность трубок

Материал Л68.

Диаметр трубок 19мм

Пробное гидравлическое давление в трубках Р=20 кгс/см2.

Толщина стенок  = 1 мм

= 1 мм

Условие прочности

, МПа

, МПа

=45 МПа (из табл. для Л68)

=45 МПа (из табл. для Л68)

,0<45 МПа

Условие прочности выполняется.

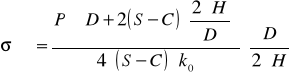

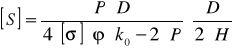

- Расчет на прочность днища

Для эллиптических днищ, напряжения определяются из анализа напряженного состояния в предположении отсутствия изгибающих моментов в поперечных сечения днища, а эквивалентные напряжения подсчитываются по теории прочности наибольших касательных напряжений.

,Па

,Па

Где Р –внутренее давление, МПа;

D –внутрений диаметр днища, м;

S –толщина стенки, м;

Н –высота выпуклой части днища, м;

С –добавка к толщине S, м;

ko –коэффициент, учитывающий ослабление несущей площади конструктивно вносимое неукрепленными отверстиями.

Условие прочности:

где = 0,95.

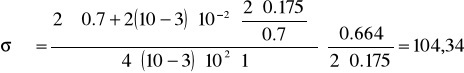

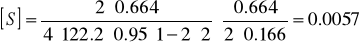

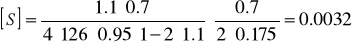

4.3.1 Оценка прочности крышки теплообменника

Материал: Сталь ВСт 3Гпс

Диаметр: 0,7 м

Давление : 2МПа

Расчетная температура: t = 150°C

Допустимая толщина стенки:

Где [] = 128,4 МПа;

ko = 1;

Примем S = 10 мм, С = 3мм.

104,34 < 128,4·0,95

104,34 < 121,98

Условие прочности выполняется.

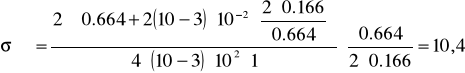

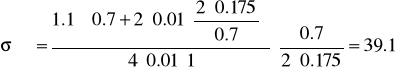

4.3.2 Оценка нижней камеры

Материал ВСт 3Гпс

Диаметр D=664 мм

Давление P=2 Мпа

Температура t=150 °С

=122,2 МПа по табл. П.11 (11)

=122,2 МПа по табл. П.11 (11)

мм

мм

Допустимая толщина стенки

, м

, м

м = 6 мм

м = 6 мм

Примем  =10 мм

=10 мм

Эквивалентное напряжение

, МПа

, МПа

,4<122,2·0,95 МПа

,4<116,09 МПа

Условие прочности выполняется.

Оценка прочности днища

Допустимая толщина стенки

, м

, м

Рп=1,1 МПа

ts=171 °С

=126 МПа

=126 МПа

, м

, м

Примем  =10 мм

=10 мм

Эквивалентное напряжение

, МПа

, МПа

,1<126·0,95 МПа

,1<119,7 МПа

Условие прочности выполняется

4.4 Расчет фланцевых соединений

Материал сталь 17 ГС

Диаметр d=150 мм

Давление Р=2 Мпа

Температура t=150 С

В подогревателе сетевой воды самым нагруженным является фланец входной водяной камеры. Рассчитаем на прочность болты этого фланцевого соединения.

Условия прочности болта

;

;  ;

;  МПа

МПа

тогда  МПа

МПа

Напряжение растяжения болта

МПа

МПа

где  –усилие в одном болте

–усилие в одном болте

, мН

, мН

где

- коэффициент затяжки

- коэффициент затяжки

- равнодействующие давления на площади ограниченной окружностью середины уплотняющего кольца.

- равнодействующие давления на площади ограниченной окружностью середины уплотняющего кольца.

мН

мН

, мН

, мН

МПа

МПа

Условие прочности 1,7<384 МПа выполняется

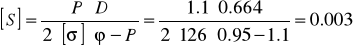

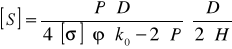

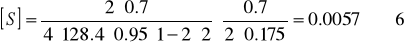

4.5 Расчет на прочность трубных досок

Материал Ст20

Температура t=150 °С

Диаметр dл= м

Давление Рв=2 Мпа

Условия прочности

;

;  МПа

МПа

;

;  >

>

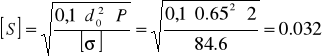

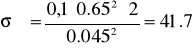

Допустимая толщина доски

Примем  =0,045м = 45 мм

=0,045м = 45 мм

МПа

МПа

,7<84,6 МПа

Условие прочности выполнено.

Заключение

В результате произведенного расчета получены следующие данные:

- площадь поверхностного теплообмена F=74,29 м2;

- расход пара G = 14,256 т/ч;

- количество трубок = 360 шт

- длина трубки Н=3,36м;

Библиографический список

1. Л.Г. Степанова. Расчет и проектирование теплообменных аппаратов. Учебное пособие по курсу «Промышленные тепломассообменные процессы и установки». Под ред. Ю.А. Короленко. –Челябинск: ЧПИ, 1980.

. Проектирование, монтаж и эксплуатация тепломассообменных установок: Учебное пособие для вузов/ А.М. Бакластов, В.А. Горбенко, П.Г.ю Удыма. Под ред. А.М. Бакластова. –м.: Энергоиздат, 1981.

. Краснощеков Е.Н., Сукомел А.С. Задачник по теплопередаче: Учебное пособие для вузов. –м .: Энергия, 1980.

Проектирование кожухотрубного теплообменного аппарата вертикального типа