Методы борьбы с коррозией в системе сбора и транспорта нефти

Методы борьбы с коррозией в системе сбора и транспорта нефти

Содержание

ВВЕДЕНИЕ 5

1 ГЕОЛОГИЧЕСКИЙ РАЗДЕЛ 6

- Общие сведения о месторождении 6

- Характеристика нефтяных пластов 7

- Характеристика нефтяных флюидов 13

- Текущее состояние разработки месторождения 17

- Конструкция скважины 18

2 ТЕХНИКО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 22

2.1 Современная система сбора и транспорта нефти на месторождениях 22

2.1.1 Технологическая схема УПС 26

2.1.2 Трубный водогазоотделитель 36

2.1.3 Отстойники 37

2.1.4 Резервуары 39

2.2 Причины коррозии трубопроводов 42

2.3 Методы борьбы с коррозией трубопроводов 45

2.3.1 Ингибиторная защита 50

2.3.2 Применение защитных покрытий 52

2.3.3. Применение труб в антикоррозионном исполнении 57

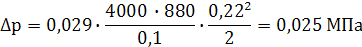

2.4 Гидравлический расчет трубопроводов 59

3 ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ 63

3.1 Техника безопасности и охрана труда при сборе и подготовке

нефти и газа 63

4 ОХРАНА НЕДР И ОКРУЖАЮЩЕЙ СРЕДЫ 72

4.1 Охрана недр и окружающей среды при сборе и подготовке неф-

ти и газа 72

ЗАКЛЮЧЕНИЕ 76

ЗАКЛЮЧЕНИЕ 76

СПИСОК ЛИТЕРАТУРЫ 77

ПРИЛОЖЕНИЕ А. Система сбора и транспорта нефти ЦДНГ № 1 78

ПРИЛОЖЕНИЕ Б. Схема УПС « Кадырово» 79

ПРИЛОЖЕНИЕ В. Схема РВС. 80

ПРИЛОЖЕНИЕ Г. Схема « Методы борьбы с коррозией» 81

ВВЕДЕНИЕ

Термин коррозия происходит от латинского слова corrosio – разъедание. Ежегодно из-за коррозии безвозвратно теряется огромное количество металла. Коррозия приводит не только к полной потере металлических изделий, но и к потере металлами многих ценных качеств (твердости, пластичности и др.) Ежегодно из-за коррозии в мире теряется более 20 млн. тонн металла. Еще более существенны экономические потери, связанные с порчей изделий, затраты на ремонт, замену деталей, аппаратуры, приборов, которые во много раз превышают стоимость металлов, из которых они изготавливаются. Много и косвенных потерь из-за коррозии металлов (утечки газа, нефти из испорченных трубопроводов и т. д.). Поэтому борьба с коррозией является важнейшей проблемой человечества. Чтобы бороться с коррозией, нужно знать сущность этого процесса, механизм его протекания, условия, ускоряющие и замедляющие разрушение металла.

В настоящее время в процессе разработки нефтяных месторождений северо-запада Башкортостана вместе с нефтью добывается более 80 % минерализированной воды, которая вызывает ощутимую коррозию глубинного скважинного оборудования и трубопроводов. Аналогичная картина отмечается в нефтяных добывающих скважинах Чекмагушевского УДНГ. В связи с появлением в продукции скважин воды, к промысловым системам сбора и транспортирования нефти предъявляются требования, связанные не только с необходимостью транспортирования по трубопроводам вязких эмульсий, но и с необходимостью борьбы с коррозией этих коммуникации.

В данной курсовой работе рассмотрены основные и наиболее эффективные методы борьбы с коррозией, получившие широкое распространение в нефтяной промышленности.

1 ГЕОЛОГИЧЕСКИЙ РАЗДЕЛ

1.1 Общие сведения о месторождении

Илишевское нефтяное месторождение расположено в северо-западной части Республики Башкортостан, на территории Илишевского района, в 20 км от районного центра- села Верхнеяркеево. Ближайшие населенные пункты - села Кадырово, Кызыл-Кучково. Ближайшая железнодорожная станция Буздяк Куйбышевской железной дороги находится в 125км. По территории района проходят автомобильные дороги Уфа - Мензелинск - Казань и Нефтекамск - Туймазы. Имеется сеть грунтовых дорог, которые пригодны для движения автотранспорта в сухое время года. На р. Белой, в 60км от района месторождения, находится пристань Груздевка. Вблизи от месторождения (50км) находится в промышленной разработке Манчаровское нефтяное месторождение. Территория района расположена на северо-восточных отрогах Бугульминско-Белебеевской возвышенности. В тектоническом отношении Илишевское месторождение расположено на юго-восточном склоне Южно-Татарского свода, на восточной окраине Восточно-Европейской платформы.

В геоморфологическом отношении район месторождения представляет собой полого-холмистую равнину, изрезанную речной сетью и оврагами. Разрабатываемая площадь месторождения расположена в междуречье рек Сюнь и База, левосторонних притоков р. Белой.

Климат района умеренно-континентальный. Наиболее высокие температуры приходятся на июль месяц, наиболее низкие - на январь и февраль. Толщина снежного покрова зависит от рельефа местности: на водоразделах - 30-50 см, в оврагах - до 1,5 м. Средняя глубина промерзания грунта 58 см.

Преобладающие направления ветра южные и юго-западные. Максимальная скорость ветра- 13 м/с. Среднее годовое количество осадков составляет 492 мм.

Район месторождения входит в состав лесостепной зоны Башкортостана. Лесные массивы состоят в основном из лиственных пород (береза, дуб, осина, липа), занимают 15% площади, приурочены преимущественно к водоразделам рек. Остальная часть занята лугами, пашнями.

Почвы в районе разработки серо-лесные, пойменные и выщелоченные черноземы.

Животный мир представлен видами, обитающими в лесостепной зоне. Земель природоохранного назначения, заповедников, заказников в районе разработки месторождения нет, кроме земель в водоохранных зонах рек, протекающих по территории месторождения.

В сейсмическом отношении район спокойный.

Полезные ископаемые представлены месторождениями нефти, глин, песчано-гравийной породой.

Природные условия для строительства хорошие. Из полезных ископаемых можно отметить также медистые песчаники, известняки, которые применяются в качестве строительного материала при постройке дорог, при кладке фундаментов и стен зданий. Гипсы используют для приготовления алебастра, суглинки - для производства кирпича. По долинам рек имеют широкое развитие гравий и галечник, используемые для покрытия дорог.

Район выделяется развитым сельским хозяйством - возделывание зерновых культур, молочно - мясное скотоводство, свиноводство. Промышленность представлена добычей нефти, масло - сыродельным, мясным и пищевым комбинатами, межхозяйственным комбикормовым заводом.

1.2 Характеристика нефтяных пластов

Промышленно нефтеносными на месторождении являются терригенные отложения Алекинского (пласт СО), тульского (пласт Стл), бобриковского (пласты СVI.1 - СVI.4) горизонтов нижнего карбона, карбонатные отложения сакмарского яруса нижней перми( пачки Рск 1, Рск2), окского надгоризонта визейского яруса (пачки Сок, Сал.к), турнейского яруса( пачки СТ1, СТ2), заволжского надгоризонта (пачка Dзв) фаменского яруса . В филлиповском горизонте кунгурского яруса (Рфл) выявлены залежи азотногелиевого газа. Характеристика залежей пачки Рфл в данной работе не приводится, так как запасы азотногелиевого газа были только оценены, но не утверждены комиссией ГКЗ Роснедра.

Сакмарский ярус, пачки Рск1 и Рск2

Залежи нефти карбонатных отложений сакмарского яруса выявлены на южном куполе Исаметовского поднятия. В обеих пачках продуктивными являются пористые известняки, залегающие одним, двумя пропластками. По материалам 14 скважин южного купола коллектора пачек имеют ограниченное распространение по площади.

Пачка Рск1 представлена, в основном, известняками. Средневзвешенная нефтенасыщенная толщина коллектора 1,3 м. Тип коллектора порово-каверновый. Доля коллекторов в пачке составляет 0,16, расчлененность 1,6. В пачке Рск.1 выявлены две структурно-литологические залежи.

Пачка Рск 2. Средневзвешенная нефтенасыщенная толщина коллектора 1,0 м, тип порово-каверновый. Доля коллекторов в пачке составляет 0,12, расчлененность 1,3.

Окский надгоризонт, пачки и Сал.к.Сок

Продуктивная пачка Сок залегает в верхней карбонатной части разреза окского надгоризонта михайловско-веневского горизонта. Она залегает на 18-20 м выше подошвы михайловско-веневского горизонта. Нефтенасыщенные известняки пачки выявлены в двух скважинах 313УМТ и 323УМТ Исаметовского поднятия. Они представлены пористыми органогенно-обломочными известняками толщиной 1,4-2,0м. Средняя нефтенасыщенная толщина составляет 1,7 м. Доля коллекторов в пачке составляет 0,68, расчленённость 1,5. Тип коллектора порово-каверновый. По пачке Сок выявлено две залежи нефти, которые относятся к залежам структурно-литологического типа.

Вторая продуктивная пачка Сал.к окского надгоризонта объединяет продуктивные известняки, залегающие в основании михайловско-веневского горизонта и в верхней части алекинского горизонта. Коллекторы пачки (органогенно-обломочные известняки) залегают, в основном, одним прослоем. Средневзвешенная нефтенасыщенная толщина пачки составляет 1,0 м, нефтенасыщенная толщина меняется от 0,8 до 2,9 м, составляя в среднем 1,3м. Доля коллекторов в пачке составляет 0,17, расчлененность 1,4. Тип коллектора порово-каверновый. Начальное пластовое давление по пачке равно 11,9 МПа. В коллекторах пачки выявлено 3 залежи нефти. Залежи 2 и 3 литологические и представляют собой небольшие линзы нефтенасыщенных известняков алексинского горизонта. Залежь 1 структурно-литологического типа.

Терригенная толща нижнего карбона (ТТНК).

Продуктивными объектами ТТНК являются: пласт С0 алекинского горизонта, пласт Стл. Тульского горизонта, пласты CVI.1, CVI.2, CVI.3, CVI.4 радаевско- бобриковского горизонтов. Они представлены близкими по литолого- петрографической характеристике песчано- алевролитовыми породами. Пласты CVI.1, CVI.2, CVI.3, CVI.4 отличает кольцеобразный характер развития по площади в пределах Кадыровского поднятия, что связано с условиями осадконакопления бобриковского горизонта. Эти пласты выклиниваются вверх по напластованию. В разрезах скважин, пробуренных в сводовой части поднятия, они отсутствуют. В песчаниках перечисленных пластов образовались ловушки нефти « прислоненного типа». Песчаники серые, темно- серые, и коричневато- серые, разной степени отсортированности. Преобладают мелко- и среднезернистые разности кварцевого состава. Тип коллектора поровый. Начальное пластовое давление меняется от 11,7 до 13,7 Мпа.

Продуктивный пласт С0 находится в верхней части алекинского горизонта под карбонатной пачкой Сал.к., отделенный от него тонким прослоем аргиллитов. Коллекторы пачки представлены кварцевым песчаником, залегающим одним прослое. Его максимальная толщина 3,2 метра. Коллектор пласта С0 представлен прослоем песчаника, вскрытых на 23 скважинах. В песчаниках пласта выявлено 5 залежей нефти, из которых залежь 1 - литологического, остальные - структурно-литологического типа. Нефтенасыщенная толщина коллектора колеблется в пределах 0,6 до 2,9 м, составляя в среднем 1,2 м. Коэффициент песчанистости 0,88, коэффициент распространения 0,26.Начальное пластовое давление равно 11,7 Мпа.

В Тульском горизонте нефтеносность связана с песчаным пластом Стл, залегающим на плотных аргиллитах подошвенной части горизонта, преимущественно одним прослоем. Максимальная толщина 10,5 м.Коллекторы пласта развиты на обоих участках месторождения, но наибольшее распространение они имеют на Кадыровском участке. Тип коллектора поровый. В отложениях тульского горизонта выявлены три залежи структурно-литологического типа. Коэффициент песчанистости 0,01, расчлененность- 1,1. Нефтенасыщеннная толщина коллектора колеблется в пределах 0,8- 3,4 м, составляя в среднем 1,8 м.

Бобриковский горизонт. В отложениях горизонта выделяется песчаный пласт CVI. Он представлен пятью пластами: CVI.1, CVI.2, CVI.3, CVI.4, CVI.5. Продуктивными являются все пласты кроме CVI.5. Разрез горизонта представлен переслаиванием песчаников, алевролитов и аргилллитов. Песчаниками представлен пласт в 78 скважинах.

Пласт CVI.1 залегает в верхней части горизонта, иногда непосредственно под прослоем тульских известняков. В песчаниках пласта выявлено 3 залежи структурно-литологического типа. Они залегают в основном одним- двумя прослоями и имеют максимальную нефтенасыщенную толщину 13,2м (скважина 1663). Нефтенасыщеннная толщина коллектора колеблется в пределах1,0- 13,2 м, составляя в среднем 5,3 м. Коэффициент песчанистости равен 0,58, расчлененность- 1,6.

Пласт CVI.2 отделяется от пласта CVI.1 прослоем аргиллитов. Пласт выявлен в разрезе 49 скважин. Максимальная эффективная толщина песчаников пласта 25,5 м ( скважина 1693). Нефтенасыщенная толщина залежи меняется от 0,8 до 16,8 м. Средняя ее толщина равна 6,5 м. Коэффициент песчанистости 0,73, расчлененности 1,7. Тип коллектора поровый. В песчаниках пластах выявлено 2 залежи структурно-литологического типа.

Алевролито-песчаные пласты CVI.3, CVI.4, располагаясь последовательно по разрезу, имеют в качестве покрышек аргиллитовые прослои толщиной от 1 до 10 м. Выявлены они на Кадыровском участке и отличаются ограниченным распространением по площади в результате выклинивания. Оба пласта отличаются значительной толщиной. Песчаники пласта залегают в основном, одним- двумя, реже - тремя пропластками. Максимальная эффективная толщина песчаников пласта CVI.3 достигает 27,3 м, а пласта CVI.4-38,4 м.

Нефтенасыщенная толщина пласта CVI.3 меняется от 1,0 до 16,9 м, в среднем равна 8,2 м. Коэффициент песчанистости 0,7, расчлененность-1,7. Тип коллектора поровый.

Нефтенасыщенная толщина пласта CVI.4 меняется от 1,2 до 32,7 м, в среднем равна 12,7 м. Коэффициент песчанистости 0,7, расчлененность-2,0 м. Тип коллектора поровый. В песчаниках пласта выявлена одна залежь структурно-литологического типа.

Турнейский ярус, пачки СТ1 и СТ2.

В разрезе отложений турнейского яруса выделены 2 продуктивные пачки известняков, СТ1 и СТ2.Представлены пачки чередованием пористых, органогенно- обломочных и органогенно- сгустковых известняков и плотных карбонатых разностей.

Пачка СТ1 залегает в верхней части разреза. Покрышкой пачки являются аргиллиты глинисто- карбонатные породы. Разделяет пачки 4-6 метровый прослой плотных известняков. Нефтенасыщенная толщина пачки СТ1 меняется от 0.9 до 17,2 м, в среднем равна 4,7 м. Доля коллекторов в пачке составляет 0,25, расчлененность-2,0 м. Тип коллектора порово- каверновый. В карбонатах пачки СТ1 выявлено четыре залежи из них залежь 2б структурного типа, остальные - структурно-литологического типа.

Пачка СТ2. Нефтенасыщенная толщина пачки СТ2 меняется от 1,4 до 7,6 м, в сренем равна 4,1 м. Доля коллекторов в пачке составляет 0,31, расчлененность-1,9 м. Тип коллектора порово- каверновый. В отложениях пачки СТ2 выявлено две залежи нефти, из них залежь 1 – структурного типа, залежь 3 структурно-литологического типа.

Заволжский надгоризонт, пачка Dзв.

Отложения заволжского надгоризонта представлены карбонатами рифогенного происхождения. Нефтеносность связана с пористыми порово-каверновыми известняками пачки Dзв Кадыровского поднятия. В своде поднятия выявлена массивная залежь нефти. Максимальная толщина пород пачки вскрыта в сводовой части поднятия скважиной 311УМТ и достигает 62,4 м. Нефтенасыщенная толщина пачки Dзв меняется от 3,7 до 35,0 м, в среднем равна 15,3м. Доля коллекторов в пачке составляет 0,51, расчлененность-3,3 м. Характеристика продуктивных пластов представлена в таблице 1.

Таблица 1 – Характеристика продуктивных пластов и объектов

|

Параметры |

Глубина залегания, м |

Нефте-насыщен- ность, д. ед. |

Н/насы щенная толщина, м |

Пористость, д. ед |

Проница емость, мкм2 |

P пл, МПа |

t, oС |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

I объект. Сакмарский ярус |

|||||||

|

Рск. |

125,7 |

0,79 |

1,0 |

0,17 |

0,025 |

18 |

- |

|

II объект. Алекинский горизонт |

|||||||

|

Сал.к. |

936,2 |

0,76 |

1,3 |

0,12 |

0,008 |

23 |

11,9 |

|

Сок. |

917,8 |

0,77 |

1,7 |

0,1 |

0,008 |

23 |

11,5 |

|

С0 |

985,1 |

0,82 |

1,2 |

0,22 |

0,005 |

23 |

11,7 |

|

III объект. Тульский горизонт |

|||||||

|

Стл. |

981,8 |

0,85 |

1,8 |

0,21 |

0,434 |

24 |

12,2 |

|

IV объект. Бобриковский горизонт |

|||||||

|

CVI. 1. |

1028,4 |

0,90 |

5,3 |

0,24 |

1,727 |

24 |

12,2 |

|

CVI. 2. |

1045,7 |

0,91 |

6,4 |

0,24 |

2,017 |

25 |

11,6 |

|

CVI. 3. |

1061,2 |

0,9 |

6,9 |

0,23 |

1,934 |

25 |

12,9 |

Продолжение таблицы 1

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

CV. 4. |

1082,7 |

0,9 |

12,7 |

0,22 |

0,851 |

25 |

13,0 |

|

V объект. Турнейский ярус |

|||||||

|

СТ1 |

1008,9 |

0,83 |

5,5 |

0,12 |

0,012 |

24 |

12,4 |

|

СТ2 |

1008,9 |

0,83 |

4,7 |

0,13 |

0,048 |

24 |

13,0 |

|

VI объект. Заволжский надгоризонт. |

|||||||

|

Dзв |

1075,9 |

0,81 |

15,3 |

0,13 |

0,07 |

25 |

13,2 |

1.3 Характеристика нефтяных флюидов

1.3.1 Характеристика нефти

Для характеристики нефтей продуктивных отложений Илишевского месторождения использованы результаты анализов 22 проб. Исследованы глубинные пробы всех продуктивных пластов и пачек месторождения, кроме Рск.1 и СТ2. Отбор проб произведен практически из всех залежей, нефтеносность которых доказана опробованием.

Сопоставление результатов исследования проб пластовых нефтей позволяет сделать вывод о том, что нефти залежей различаются по свойствам в зависимости от приуроченности к структурам (таблица 1). Нефти залежей Исаметовского поднятия по сравнению с нефтями Кадыровского поднятия более тяжелые и вязкие.

В пределах Исаметовского поднятия нефти залежей различных куполов различаются – более тяжелые и вязкие нефти залежей южного купола. В пределах одного поднятия нефти всех продуктивных отложений по свойствам сходны.

По поверхностным пробам нефти месторождения изучены значительно лучше. Для характеристики поверхностных нефтей продуктивных отложений месторождения использованы результаты анализов 139 качественных проб, из них по 15 пробам определялось содержание серы. Наиболее полно изучены нефти бобриковского горизонта (92 пробы из 23 скважин) Кадыровского купола. Слабо охарактеризованы нефти пласта Стл. Тульского горизонта – всего две пробы по двум скважинам.

Таблица 2 – Физико-химические свойства нефти

|

Пара- метры |

Плотность, кг/м3 |

Вяз- кость, Мпа с |

Давление насыще- н ния, Мпа |

Содержание, % |

Газо- содер- жание

|

|||

|

серы |

смол |

асфаль- тенов |

парафи- на |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

I объект. Сакмарский ярус |

||||||||

|

Рск. |

- |

- |

- |

2,1 |

23,8 |

8,31 |

3,2 |

4,5 |

|

II объект. Алекинский горизонт |

||||||||

|

Сал.к. |

869 |

13,80 |

2,4 |

2,3 |

20,16 |

3,64 |

2,2 |

8,7 |

|

Сок. |

889 |

27,06 |

1,5 |

3,7 |

16,7 |

3,30 |

3,0 |

5,7 |

|

С0 |

890 |

9,40 |

3,0 |

1,6 |

14,1 |

3,06 |

3,9 |

13,6 |

|

III объект. Тульский горизонт |

||||||||

|

Стл. |

869 |

14,04 |

2,2 |

3,1 |

25,5 |

2,30 |

2,4 |

7,6 |

|

IV объект. Бобриковский горизонт |

||||||||

|

CVI.1. |

883 |

8,31 |

4.5 |

2,27 |

17,09 |

3,97 |

1,08 |

20,0 |

|

CVI.2. |

883 |

8,03 |

5,9 |

2,59 |

18,21 |

4,76 |

1,14 |

24,9 |

|

CVI.3. |

870 |

7,62 |

6,0 |

2,53 |

18,8 |

3,65 |

0,92 |

25,3 |

|

CVI.4. |

873 |

7,73 |

5,6 |

2,63 |

17,16 |

5,81 |

0,94 |

29,2 |

|

V объект. Турнейский ярус |

||||||||

|

СТ1 |

884 |

22,55 |

3,8 |

2,52 |

20,22 |

2,61 |

1,85 |

7,2 |

Продолжение таблицы 2

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

VI объект. Заволжский надгоризонт |

||||||||

|

Dзв. |

866 |

6,49 |

6,1 |

2,68 |

16,50 |

2,46 |

1,21 |

28,2 |

Нефти месторождения не содержат сероводород, кроме пачки СТ1 турнейского яруса (0.06%) южного купола Исаметовского поднятия и пачки Dзв.( 0,41% моль) Кадыровского участка.

1.3.2 Характеристика газа

По всем продуктивным отложениям месторождения, кроме пачки Сал.к. северного купола Исаметовского участка отмечается незначительное содержание углекислого газа (0.03-0.25% моль) и азота (1.23-5,9% моль). Наибольшее содержание азота в нефтях пласта CVI.1. (5,9% моль) Исаметовского поднятия.

Газы месторождения характеризуются значительным содержанием азота. Максимальное количество его содержится в попутном газе бобриковского горизонта пласта CVI.2. (52,42 % моль) на северном куполе Исаметовского поднятия.

Содержание этана составляет по пластам от 7,56 до1 7,30 % моль.

Гелий выявлен только в попутном газе залежи 1 пласта CVI.2. и залежи 3 пласта СО на Кадыровском поднятии (0.0405% моль, 0.0063% моль соответственно), а также в попутном газе пачки СТ1 северного купола Исаметовского поднятия.

1.3.3 Характеристика пластовых вод

По геолого-литологическому строению и химическому составу пластовых вод в разрезе палеозоя выделяются три гидрогеологических яруса: нижний, средний верхний. Скважинами Илишевского месторождения наиболее подробно изучен средний гидрогеологический ярус, залегающий между кунгурским и кыновско-доманиковыми водоупорами. Минерализация колеблется в пределах 177,05 до 256,0 г/дм3, плотность – от 1,156 до 1,180 г/см3. Воды среднего яруса относятся к водам хлоркальциевого типа по В. А. Сулину. Воды нижнего яруса хлоркальциевого типа - высокоминерализованные рассолы, залегающие в условиях хорошей закрытости.

Изучалась водоносность в процессе опробования скважин на приток пластового флюида (таблица 3).

Таблица 3 – Свойства и ионный состав пластовых вод

|

Пласт (горизонт) |

Плот- ность, кг/м3 |

Общая минерализа-ция, г/дм3 |

Содержание, моль/дм3 |

|||||

|

Na + |

Ca +2 |

Mg +2 |

Cl - |

HCO3- |

SO4- 2 |

|||

|

Сакмарский ярус |

1121 |

187,1 |

2461 |

74,33 |

294,13 |

3182 |

4,69 |

42,3 |

|

Каширский ярус |

1160 |

235,1 |

3143 |

571,90 |

337,54 |

4021 |

3,46 |

27,9 |

|

Верейский ярус |

1140 |

213,2 |

2763 |

612,33 |

306,17 |

3655 |

3,32 |

22,5 |

|

Башкирский ярус |

211,0 |

2724 |

632,73 |

285,70 |

3616 |

1,14 |

23,9 |

|

|

Окский надго- ризонт

|

1160 |

247,4 |

3555 |

490,34 |

181,65 |

4217 |

0,84 |

8,9 |

|

Тульский горизонт |

1170 |

238,7 |

3397 |

473,96 |

216,75 |

4084 |

1,53 |

2,1 |

|

Бобриковский горизонт |

11180 |

238,1 |

3279 |

579,22 |

214,20 |

4060 |

1,67 |

10,9 |

|

Турнейский ярус |

1170 |

211,9 |

2911 |

450,8 |

284,85 |

3623 |

2,63 |

20,5 |

|

Заволжский надгоризонт |

1156 |

228,6 |

3385 |

31,81 |

164,26 |

3826 |

1,93 |

62,7 |

1.4 Текущее состояние разработки месторождения

Илишевское месторождение введено в промышленную разработку в 1996 году. На 01.01.07 г. На месторождении пробурено 97 скважин. Действующий добывающий фонд составляет 63 скважины, нагнетательных – 9, в том числе 3 под закачкой водогазовой смеси. В бездействии находится 6 добывающих и 1 нагнетательная скважина. Пьезометрический фонд насчитывает 2 скважины, водозаборный – 5 скважин. Ликвидировано 11 геологических неудачных и разведочных скважин.

Месторождение находится на начальной стадии разработки. В целом, по месторождению добыто 3778,8 тыс.т. жидкости из них – 2589,0 тыс.т. нефти. Текущая обводненность по месторождению составляет 32,6%.

В последнем проектном документе «Технологическая схема разработки Илишевского нефтяного месторождения» с целью повышения нефтеотдачи пластов была предложена технология водогазового воздействия. В декабре 1999 года по I пачке бобриковского горизонта Кадыровского участка организована закачка водогазовой смеси (ВГС) с помощью насосно-бустерной установки. Из-за постоянных поломок насосного оборудования установки с марта 2001 по сентябрь 2003 закачка ВГС производилась крайне нерегулярно и чередовалась с закачкой воды. В 2003 году руководством Чекмагушевского УДНГ было принято решение о замене насосно-бустерной установки и временном прекращении работ по внедрению данной технологии.

В августе 2004 года, после замены насосного агрегата, водогазовое воздействие было возобновлено и продолжается до настоящего времени. По технологии ВГВ закачано 238,1 тыс. м3 воды, 1875,3 тыс. нм3 газа, что в пластовых условиях составляет 248,5 тыс. м3 водогазовой смеси. Всего по месторождению закачано 302,3 тыс. м3 воды. Накопленная компенсация отбора жидкости закачкой воды и ВГС по месторождению составляет 20,2%.

1.5 Конструкция скважины

Конструкция скважин и их забоев должна обеспечить:

-доведение скважины до проектной глубины;

-осуществление заданных способов вскрытия продуктивных горизонтов;

-предотвращение осложнений в процессе бурения и полное использование потенциальных возможностей техники и технологии в процессе ее эксплуатации;

-минимум затрат на строительство скважин;

-выполнение всех требований охраны недр и окружающей среды как при строительстве, так и при эксплуатации.

При выборе числа обсадных колонн и глубины их спуска учитывается не только физическая характеристика коллекторов, но и проектный профиль скважины. Степень искривления в выбранном профиле должна позволить спуск колонны на нужную глубину.

Конструкция скважины выбирается на основании следующих нормативных ссылок:

Правила безопасности в нефтяной и газовой промышленности. ПБ 08-624-03.М., утв. Госгортехнадзором России №56 от 05.06.2003г.

Методические указания по выбору конструкций нефтяных и газовых скважин, проектируемых для бурения на разведочных и эксплуатационных площадях. М.ВНИИОЭНГ.

Протокол технического совещания при заместителе начальника Башкирского округа Госгортехнадзора России от 09.11.94г. г.Уфа

Протокол геолого-технического совещания объединения «Башнефть» по вопросу пересмотра проектов на строительство скважин от 11.03.90г., г.Уфа

Заседание совместного ПО «Башнефть» и ПРО «Башкиргеология» геолого- технического совета по вопросу определения глубин спуска кондукторов при бурении скважин 31.07.89г. г. Уфа

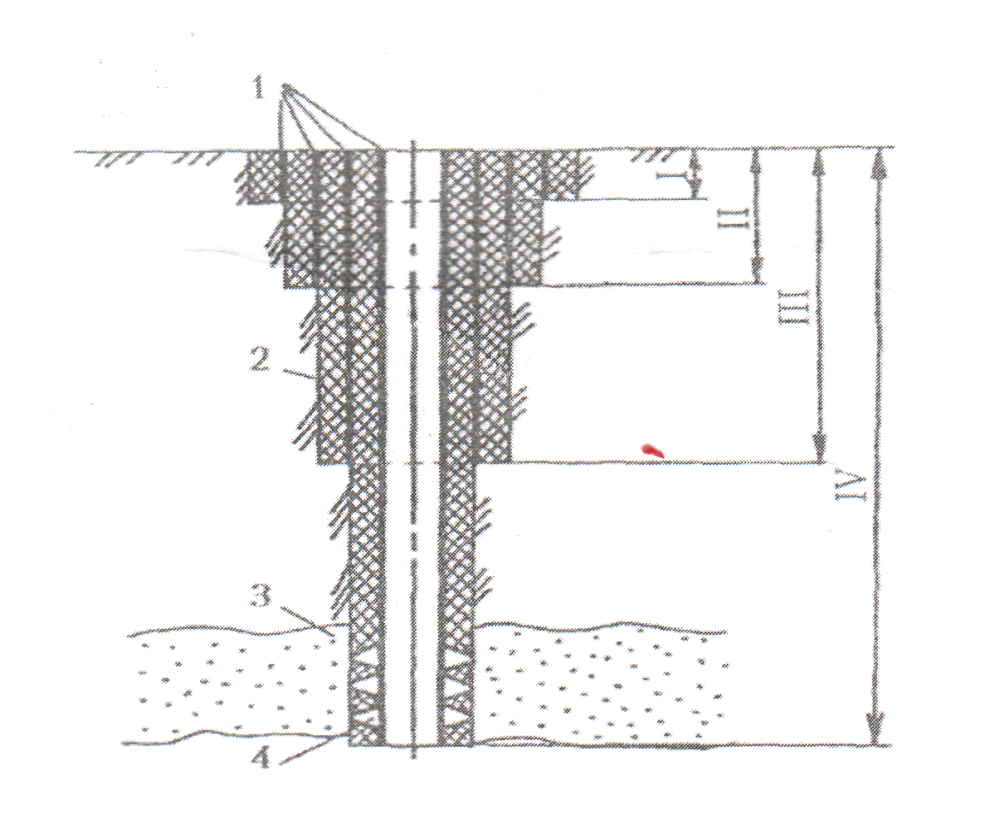

По результатам вышеуказанных требований и нормативных документов, глубины залегания горизонтов, принимается следующая конструкция наклонно-направленных скважин (рисунок 1):

Направление II 324 мм спускается на глубину 50 м. с целью закрепления обваливающихся пород, предупреждения прихватов. Для закрепления приустьевой части от размыва буровым раствором и обрушения предусматривается шахтное направление I Ф530мм длиной 4м;

Кондуктор III Ф245 мм спускается на глубину 256 м с целью изоляции пресноводного комплекса, закрепления обваливающихся пород. На кондуктор устанавливается противовыбросовое оборудование (два плашечных превентора на 350 атм);

Эксплуатационная колонна IV Ф146 мм спускается на проектную глубину для разобщения продуктивного пласта, перекрытия обваливающихся глиносодержащих пород

Подъем цементного раствора за всеми колоннами - до устья скважины.

Цементирование направления производится прямым одноступенчатым способом с применением тампонажного цемента ПТЦ 1-50. удовлетворяющего требованиям ГОСТ 1581-96, на технической воде с введением ускорителя схватывания. Плотность тампонажного раствора - 1,83-1,85 г/см. При наличии недоизолированных зон поглощений в тампонажный раствор вводить до 10% масс разноразмерных наполнителей.

Кондуктор оборудуется башмаком, обратным клапаном, центраторами типа ЦЦ на башмаке устье и против башмака направления.

Цементирование эксплуатационной колонны в зависимости от наличия или отсутствия поглощающих пластов производится в двух вариантах.

Вариант 1. Эксплуатационная колонна в случае отсутствия поглощающих пластов цементируется одноступенчатым способом с применением 2-х порций тампонажного раствора:

-первая порция для верхней части готовится из облегченного тампонажного раствора с плотностью 1.65 г/см3 , удовлетворяющая требованиям ГОСТ 1581-96, с введением при затворении реагентов: стабилизатора и понизителя водоотдачи;

-вторая порция готовится из тампонажного цемента марки ПЦТ 1-50 при В/Ц=0,5. Для снижения водоотдачи, стабилизации и пластификации тампонажного раствора вводятся реагенты (« Гидроцем», ФХЛС и др);

Вариант 2. Эксплуатационная колонна при наличии поглощающих пластов цементируется двухступенчатым способом с установкой муфты ступенчатого цементирования МСЦНГ- 146/2 16 конструкции «Башнипинефть» (или МСЦ другой конструкции при угле наклона ствола скважины не более 30°) выше кровли поглощающего пласта на 50 м. Колонна оснащается также башмаком, обратным клапаном и центраторами.

Для цементирования эксплуатационной колонны применяются:

-первой ступени - цемент марки ПЦТ 1-50 при В/Ц=0,5 плотностью 1,84 г/см3 или ПЦТ 1-G-СС-2 при В/Ц=0,45 плотностью 1,88-1,9 г/см . Для снижения водоотдачи и стабилизации тампонажного раствора вводятся реагенты («Гидроцем», ФХЛС);

-второй ступени - цемент ПЦТ 111-06.6 ГОСТ 1581-96 с введением реагентов для стабилизации и снижения водоотдачи.

При высокой кавернозности ствола скважины (при коэффициенте кавернозности более рекомендуется применять комбинированные буферные жидкости, имеющие вязкоупругую порцию, а для цементирования кавернозного продуктивного интервала рекомендуется применять расширяющиеся тампонажные цементы. Работы по цементированию проводятся в соответствии с РД по креплению скважин на месторождениях ОАО «АНК Башнефть» [24]. Показатели тампонажных растворов и прочность цементного камня должны соответствовать требованиям ГОСТ 1581-96.

Для сохранения коллекторских свойств эксплуатационных объектов, перекрытых эксплуатационной колонной, рекомендуется применять при цементировании специальные устройства, предотвращающие проникновение цементного раствора и фильтрата в пласт и повышающие качество разобщения пласта - МОП-146-230, ПОП-146 и др. в соответствии с инструкцией.

Крепление скважин обсадных колонн считается качественным, когда по заключению геолого-промысловой службы уровень цемента отмечен на проектной высоте с перекрытием башмака предыдущей, и по данному заключению все вскрытые газо- нефте- и водоносные пласты разобщены, имеется свободный доступ по колонне до искусственного забоя, и обсадная колонна испытана на герметичность в соответствии с действующей инструкцией. Качество крепления определяется по результатам АКЦ и ГГК (СГДТ).

При наличии, в соответствии с заключением геофизической службы, межколонных перетоков, негерметичности колонны, недоподьема цемента за колонной согласно проекту строительства скважин, разрывы его сплошности в ответственных интервалах должны подлежать вводу в эксплуатацию после проведения КРС.

1 – обсадные трубы; 2- цементный камень; 3 – пласт; 4 – перфорация в обсадной трубе и цементном камне; I – направление; II- кондуктор; III- промежуточная колонна; IV- эксплуатационная колонна.

Рисунок 1 – Конструкция скважины

2 ТЕХНИКО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Современная система сбора и транспорта на месторождениях

Для каждого вновь открытого нефтегазового месторождения, составляются проект разработки и проект обустройства. Неотъемлемой частью проекта обустройства является обоснование системы сбора продукции скважин, которая закладывается в этом проекте.

Транспортировка продукции скважин от их устья до центрального пункта подготовки и перекачки нефти называется сбором. Поэтому этот пункт также называют центральным пунктом сбора (ЦПС).

Система трубопроводов и оборудования, взаимосвязанных друг с другом и обеспечивающих транспортировку продукции нефтяных скважин от их устья до ЦПС с выполнением определенных функций, составляют систему сбора.

Проект обустройства нефтяного месторождения должен решать следующие вопросы, определяющие систему сбора нефти и газа:

• производить ли сбор нефти и газа совместно или раздельно;

• предусматривать строительство дожимной насосной станции (ДНС) или избежать ее строительства за счет увеличения диаметра сборных коллекторов и устьевого давления;

• разместить замерно-сепарационные установки у одной скважины или у группы скважин.

Таким образом, наличие или отсутствие самостоятельного газосборного коллектора, источник давления, за счет которого производится сбор продукции скважин, месторасположение и состав замерно-сепарационной установки являются основными факторами, определяющими систему сбора нефти и газа.

До недавнего времени применялось сравнительно много систем сбора нефти и газа. Они носили названия: самотечная, Бароняна-Везирова, Краснодарская, Бакинская, Гипровостокнефти, Грозненская, двухтрубная и др. В настоящее время проекты обустройства площадей нефтяных месторождений составляются с применением высоконапорных герметизированных систем, полностью исключающих потери легких фракций нефти, и с комплексной автоматизацией технологических процессов.

Старые системы сбора нефти и газа, как правило, проектировались применительно к конкретным месторождениям на основе технических достижений того времени. Поэтому преимущества или недостатки обусловливались объективными факторами, например: геологическими условиями месторождения, пластовым давлением, физико-химическими параметрами добываемой продукции. Высокое пластовое давление и низкая вязкость дают возможность транспортировать продукцию от скважины до ЦПС под собственным давлением, следовательно, создавать герметизированную систему сбора. Грозненская система и система сбора института «Гипровостокнефть» обладают преимуществами перед другими потому, что в первом случае устьевое давление, равное 6 МПа, а во втором-1 МПа, вполне обеспечивают транспортировку нефти под собственным давлением до ЦПС, а газа до газобензинового завода.

Система сбора Бароняна-Везирова спроектирована применительно к старым нефтяным месторождениям Азербайджана и Туркмении, где низкое пластовое давление и наличие песка в составе добываемой продукции не позволяют транспортировать нефть на большие расстояния без строительства насосных станций. Поэтому она имеет недостатки по сравнению с вышеуказанными, а именно: необходимость строительства на площади нефтяного месторождения большого числа мелких нефтесборных пунктов с очистными сооружениями, парком резервуаров, насосными и компрессорными станциями.

В настоящее время промысловое обустройство представляет собой герметизированную высоконапорную систему сбора и подготовки нефти, полностью исключающих потери легких фракций нефти, и с комплексной автоматизацией технологических процессов. Характерной особенностью этой системы является ее универсальность, что, прежде всего, обусловлено общими требованиями к обустройству всех нефтяных месторождений. Эти требования сводятся к обеспечению:

• полного герметизированного сбора и подготовки нефти, газа и воды;

• индивидуального замера объемов добываемой нефти, газа и воды по каждой скважине с целью контроля и регулирования процесса разработки месторождения;

• подготовки нефти для нефтеперерабатывающих заводов по 1 группе качества товарной нефти;

• поставки основных узлов в блочно - комплектном исполнении с полной автоматизацией технологического процесса («под ключ»);

• высоких экономических показателей по капитальным затратам, снижения металлоемкости и эксплуатационных расходов.

Герметичность системы может осуществляться лишь при однотрубном сборе, отсутствии или минимальном количестве перекачивающих агрегатов и технологических емкостей, поддержании высокого давления в системе, когда легкие фракции нефти находятся в жидком состоянии и поэтому их потери исключаются. Для обеспечения эффективной разработки нефтяного месторождения нужно вести учет добываемой продукции по каждой скважине. Следовательно, во всех случаях каждая скважина должна подключаться к замерной установке.

Подготовка нефти к транспорту является одним из основных технологических процессов. Доведение качеств нефти, газа и воды до норм товарной продукции должно осуществляться в аппаратах, использующих наиболее эффективные гидродинамические и физико-химические процессы. Только при этом можно достичь высоких технико-экономических показателей.

В последнее время появилось еще одно требование в системе сбора: нефтепромысловые трубопроводы должны быть использованы для предварительного разделения нефти и воды, т.е. система сбора также должна работать на конечную цель - получение товарной нефти с необходимой кондицией. Это требование дает основание говорить о существовании единой системы добычи, сбора и подготовки, технологические процессы и оборудование которых взаимосвязаны.

Общая характеристика системы сбора нефти ЧЦДНГ №1 Чекмагушевского УДНГ:

Система трубопроводов предназначена для транспорта нефтесодержащей жидкости от скважин до установок подготовки нефти и представляет собой полностью герметизированную однотрубную систему сбора нефти.

Производительность системы нефтепроводов – 21100 м3/сут.

Рабочее давление в трубопроводе Рраб. до 4.0 МПа

Для обеспечения сбора жидкости от скважин построено:

групповые замерные установки (АГЗУ) – 56 шт.;

одиночные замерные установки (БИУС) – 4 шт.;

нефтегазосборные коллектора – 279,201 км, из них:

- выкидные линии от скважин – 130,935 км;

- сборные коллектора – 148,266 км.

Сбор жидкости из пластов девона и карбона осуществляется совместно. Из скважин, по выкидным трубопроводам, жидкость поступает на АГЗУ, где происходит ее замер и далее по нефтегазосборным коллекторам поступает на установки трубного водоотделителя (ТВО). В цехе функционируют три установки трубного водоотделителя - ТВО «БКНС-18», ТВО «Кр.-Буляк», ТВО «Яркеево». Утилизация пластовой воды производится через БКНС-18, БКНС-17, БКНС-3, водяной шурф с УЭЦП при ТВО «Яркеево» и шурфы-колодцы при УПС «Кадырово». Попутный нефтяной газ после сепарации в УПС «Яркеево», УПС «Кадырово» собирается и поступает потребителям, а дегазированная нефть откачивается в нефтесборный парк «Манчарово». Добытая жидкость Манчаровского и Илишевского месторождений после дегазации на УПСах и предварительного сброса воды поступает в нефтепарк «Манчарово».

Система трубопроводов расположена на землях Илишевского и Дюртюлинского районов Республики Башкортостан.

Поверхность трассы нефтепроводов представляет собой полого-волнистую равнину, пересеченную реками Манчарка, Нажи, Курпа, Базы, Исян, Сарьяз.

Для повышения надежности транспорта пластовой жидкости переходы через овраги, реки, автодороги выполнены в конструкции «труба в трубе».

Для предотвращения коррозии применяются трубы в коррозионно-стойком исполнении нефтевыкидных линий и защита стальных труб ингибитором коррозии согласно технологическому регламенту. Схема системы сбора и транспорта нефти ЧЦДНГ №1 представлена в приложении А.

2.1.2 Технологическая схема УПС

В последние годы все большее распространение получает метод раннего сброса пластовой воды на начальных участках промысловых систем сбора и подготовки нефти. В условиях роста обводненности этот метод приобретает большое экономическое и экологическое значение. Сокращаются энергозатраты на транспортировку добываемой вместе с нефтью воды, уменьшаются затраты на пунктах подготовки нефти и очистки воды, уменьшается коррозия трубопроводов.

На УПС «Кадырово» поступает нефть Илишевского нефтяного месторождения: три пачки пластов бобриковского горизонта, карбонатные пласты турнейского яруса и заволж ского надгоризонта. Основным продуктивным горизонтом является бобриковский, на долю I пачки этого горизонта приходится 79% запасов месторождения. Нефти I и II пачек бобриков ского горизонта по своим свойствам относятся к средним: плотность при 20°С составляет 0.862-г 0.877 г/см3, вязкость 12.4ч-21.4 мПа-с; содержание асфальтенов 1.6-3.4%, смол силикагелевых 13.2-17.1%, парафинов 2.8-4.8% с температурой плавления 42-46°С. Нефть III пачки бобриковского горизонта более тяжелая: плотность при 20°С 0.879Ч-0.886 г/см3, вязкость 24.3 -44.2 мПа-с; содержание асфальтенов 5.5-7.6% с темпера турой плавления 48-55°С. По своим свойствам нефти фаменского яруса заволжского надгоризонта аналогичны нефтям I и II пачек бобриковского горизонта, в отличие от послед них температура плавления парафинов составляет 57°С.

Продукцией УПС является частично разгазированная нефть с остаточной обводнен ностью 5%.

Для защиты трубопровода внешней откачки нефти от парафиноотложения и корро зии рекомендовано применение ингибиторов СОНПАР-5403, Викор-1А.

Для защиты оборудования и трубопроводов пластовой воды и низконапорного водо вода минерализованной воды от коррозии рекомендовано применение ингибитора коррозии «Викор-1А».

Продукция скважин Илишевского месторождения, обработанная на промысле деэмульгатором, через узел задвижек с температурой 5-10°С, давлением 0.3 МПа поступает в депульсатор Д, где происходит гашение пульсаций и расслоение жидкости. Далее нефтяная эмульсия направляется в сепаратор I ступени С1, где при температуре 5-10°С и давлении 0,3 МПа осуществляется сепарация нефти от газа.

В сепараторе С1 предусматривается:

- местное измерение температуры биметаллическим термометром ТБ поз.1 и дистанционное измерение температуры термопреобразователем с унифицированным выходным сигналом ТСМУ-205Ех поз.30;

- местное измерение давления манометром техническим МП4-У поз.101 и дистанци онное измерение давления преобразователем давления Метран-55-Ех-ДИ поз. 140;

- сигнализация верхнего аварийного уровня жидкости датчиком-реле уровня РОС 102-Ипоз.302а-1;

- измерение уровня жидкости в емкости датчиком системы измерения уровня и разде ла фаз УМФЗОО поз.301а-1;

- регулирование давления клапаном КР7 поз. 140г стоящим после газосепаратора ГС 1;

- регулирование уровня нефти клапаном КР2 поз.301 г-1, стоящим на трубопроводе выхода нефти из С1.

С ростом обводненности нефти (более70%) предусмотрена возможность сброса пла стовой воды из депульсатора Д.

На депульсаторе предусматривается:

- местное измерение давления техническим манометром МПЗ-У поз. 103 и дистанци онное измерение давления преобразователем давления Метран-55-Ех-ДИ поз. 142;

- местное измерение температуры биметаллическим термометром ТБ поз. З;

На линии сброса пластовой воды из депульсатора предусматривается:

- местное измерение давления до и после клапана техническим манометром МПЗ-У поз. 104;

- дистанционное измерение давления до и после клапана преобразователем давления Метран-55-Ех-ДИ поз. 167 и 143;

- регулирование давления на линии сброса пластовой воды клапаном КР1поз.143г.

После сепаратора С1 разгазированная нефть поступает в отстойник О1, где осуще ствляется предварительный сброс пластовой воды. Деэмульсация нефти в отстойнике О1 происходит при температуре 20- 25 oС за счет горячей нефти, подаваемой в межфазный слой.

В отстойнике О1 предусматривается:

- местное измерение температуры биметаллическим термометром ТБ поз.2 и дистан ционное измерение температуры термопреобразователем с унифицированным выходным сигналом ТСМУ-205Ех поз. З1;

- местное измерение давления техническим манометром МПЗ-У поз. 102 и дистанци онное измерение давления преобразователем давления Метран-55-Ех-ДИ поз. 141;

- сигнализация верхнего регулируемого уровня нефти датчиком системы измерения уровней и разделов фаз УМФЗОО поз.301а-2;

- сигнализация нижнего аварийного регулируемого уровня нефти датчиком-реле уровня РОС 102-И поз.302а-2;

- измерение уровня нефти и межфазного уровня «нефть-вода» в емкости датчиком системы измерения уровней и разделов фаз УМФЗОО поз.301а-2;

- сигнализация верхнего и нижнего уровней раздела фаз «нефть-вода» и сигнализация нижнего аварийного уровня воды датчиком системы измерения уровней и разделов фаз УМФЗОО поз.301а-2;

- регулирование давления клапаном КРЗ поз.141г стоящим на трубопроводе выхода нефти из О1;

- регулирование межфазного уровня «нефть-вода» клапаном КР4 поз.301г-2, стоящим на трубопроводе выхода пластовой воды из О1.

После отстойника О1 нефть с остаточным содержанием воды до 5% поступает в бу ферную емкость БЕ1.

В буферной емкости БЕ1 предусматривается:

- местное измерение температуры биметаллическим термометром ТБ поз.4;

- местное измерение давления техническим манометром МПЗ-У поз. 105 и дистанци онное измерение давления преобразователем давления Метран-55-Ех-ДИ поз. 144;

- сигнализация верхнего и нижнего аварийных уровней жидкости датчиками-реле уровня РОС102-И поз.307а,б;

- измерение уровня жидкости в емкости уровнемером У1500 поз.306а,б;

- регулирование давления клапаном КР5 поз. 144г стоящим на газовой линии из БЕ1.

Из буферной емкости БЕ1 нефть насосами Н1.1, Н1.2 через узел учета подается в тру бопровод для откачки в НСП «Манчарово».

Из буферной емкости БЕ1 нефть поступает на прием насосов Н1.1, Н1.2. Для насосов Н1.1,Н1.2 предусматривается:

- местное измерение давления до и после фильтра техническими манометрами МПЗ-Упоз.110и111;

- местное измерение давления техническими манометрами МПЗ-У поз. 112 и дистан ционное измерение давления преобразователями давления Метран-55-Ех-ДИ поз.151, 152 на выкидной линии насосных агрегатов;

- дистанционное измерение перепада давления на фильтре интеллектуальными дат чиками перепада давления Метран-100-Ех-ДД поз.153,154;

- дистанционный контроль температуры подшипников насосов термопреобразова телями сопротивления ТСП-9204-07 поз. 10-1,10-2,11-1,11-2;

- местный останов и пуск насоса;

- дистанционный с клавиатуры системы управления пуск насосных агрегатов при ВУвБЕ1иР1;

- автоматический останов насосных агрегатов по нижнему уровню в емкости БЕ1 и резервуаре Р1, по отклонению давления на выкидной линии насосов, по превышению темпе ратуры подшипников насоса;

- сигнализация состояния насосных агрегатов ( включен);

- сигнализация наличия напряжения в цепях управления;

- сигнализация положения переключателя «Местное»;

- сигнализация уровня утечек из насосов датчиком-реле уровня РОС-102И поз.313а,б

На узле учета предусматривается:

- местное измерение давления техническими манометрами МПЗ-У поз.11З и 113-1 и дистанционное измерение давления преобразователями давления Метран-55-Ех-ДИ поз. 155, 156 на общем коллекторе после расходомеров и на трубопроводе подачи нефти на печь;

- измерение расхода нефти счетчиком нефти турбинным МИГ в трубопроводе на печь поз.512а,б и трубопроводе на внешнюю откачку поз.509а,б и 513а,б;

- регулирование расхода нефти на печь клапаном КР11 поз.512г;

- регулирование уровня в буферной емкости БЕ1 клапаном КР12 поз.ЗОбг;

- измерение влажности нефти влагомером ВСН-2-ПП поз.521а,б на трубопроводе неф ти на НСП «Манчарово»;

- автоматический отбор пробы автоматическим пробоотборником «Стандарт-А» поз.520а, б на трубопроводе нефти на НСП «Манчарово».

Часть нефти после насосов Н 1.1,1.2 направляется в подогреватель нефти П1. После нагрева в подогревателе П1 до 70°С нефть подается в отстойник О1.

На площадке подогревателя П расположена одна печь ПП 0,63А, клапан регулирую щий КР10 (поз.158г).

Печь оснащена локальной системой автоматической безопасности в виде блока БУК-5ПУР, расположенного в аппаратурном блоке N1 (об.01.26).Блок БУК-5ПУР обеспечивает:

- автоматический пуск и останов горелки;

- останов горелки при возникновении аварийных ситуаций, включение световой сиг нализации с запоминанием первопричины аварии, передачу в контроллер сигнализации ава рии.

На трубопроводе нефти к подогревателю П1 предусматривается:

- местное измерение температуры биметаллическим термометром ТБ поз.20 и дис танционное измерение температуры термопреобразователем с унифицированным выходным сигналом ТСМУ-205Ех поз.37;

- местное измерение давления техническим манометром МПЗ-У поз. 114 и дистанци онное измерение давления преобразователем давления Метран-55-Ех-ДИ поз. 157.

На трубопроводе нефти от подогревателя предусматривается:

- местное измерение температуры биметаллическим термометром ТБ поз. 21 и дис танционное измерение температуры термопреобразователем с унифицированным выходным сигналом ТСМУ-205Ех поз.39;

- местное измерение давления техническими манометрами МПЗ-У поз.115,116 и дис танционное измерение давления преобразователями давления Метран-55-Ех-ДИ поз. 158,159 до и после регулирующего клапана.

При аварийной ситуации открытием электрозадвижки ЗД6 нефть из буферной емкости БЕ1 направляется на концевую ступень сепарации в С2. В концевом сепараторе С2 при дав лении 0.005 МПа осуществляется сепарация нефти от газа.

В сепараторе С2 предусматривается:

- местное измерение температуры биметаллическим термометром ТБ поз.5;

- местное измерение давления техническим манометром МПЗ-У поз. 106 и дистанци онное измерение давления преобразователем давления Метран-55-Ех-ДИ поз. 145;

- сигнализация верхнего и нижнего аварийных уровней жидкости датчиками-реле уровня РОС 102-И поз.308а, б;

- измерение уровня жидкости в емкости уровнемером У1500поз.328а, б;

- регулирование уровня клапаном КР8 поз.328г. стоящим на трубопроводе выхода нефти из С2.

Из концевого сепаратора С2 нефть поступает в аварийный резервуар Р1. Откачка нефти из резервуара Р1 осуществляется насосами внешней откачки Н1.1,1.2 и далее через узел уче та нефть подается в НСП «Манчарово».

В резервуаре Р1 предусматривается:

- местное измерение температуры биметаллическим термометром ТБ поз.22 на тру бопроводе выхода из резервуара;

- местное измерение давления на входе и выходе из резервуара техническим маномет ром МПЗ-У поз.128,129;

- сигнализация верхнего аварийного уровня нефти датчиком-реле уровня РОС 102-И поз.316а, б;

- сигнализация верхнего и нижнего аварийного уровней нефти и измерение уровня нефти уровнемером У1500 поз.314а,б;

- измерение межфазного уровня «нефть-вода», сигнализация нижнего аварийного уровня воды уровнемером У1500 поз.315а,б.

Попутный нефтяной газ из депульсатора Д, сепаратора С1 поступает в газосепаратор ГС1, где освобождается от конденсата, унесенного газом.

В газосепараторе ГС1 предусматривается:

- местное измерение температуры биметаллическим термометром ТБ поз.6 и дистанционное измерение температуры термопреобразователем с унифицированным выходным сигналом ТСМУ-205Ех поз.34;

- местное измерение давления техническим манометром МПЗ-У поз. 107 и дистанци онное измерение давления преобразователем давления Метран-55-Ех-ДИ поз. 146;

- сигнализация верхнего и нижнего аварийных уровней жидкости датчиком-реле уровня РОС 102-И поз.303а, б;

- измерение уровня жидкости в емкости уровнемером У1500 поз.309а,б;

Часть газа из газосепаратора ГС1 направляется в газосепаратор ГС2, где производит ся подготовка газа, используемого на собственные нужды ДНС (газ на топливо подогревате ля нефти П1 и подогревателей воды П2.1, П2.2, газ на продувку факельного коллектора, газ на запал факела).

На трубопроводе газа к подогревателю П1предусматривается:

- дистанционное измерение расхода, температуры и давления газа приборами поз. 507,508, 506а,б, входящими в комплект счетчика газа вихревого СВГ.Т;

- местное измерение давления топливного газа до и после фильтра техническими ма нометрами МПЗ-У поз. 127;

В газосепараторе ГС2 предусматривается:

- местное измерение температуры биметаллическим термометром ТБ поз.7 и дистан ционное измерение температуры термопреобразователем с унифицированным выходным сигналом ТСМУ-205Ех поз.35;

- местное измерение давления техническим манометром МПЗ-У поз. 108 и дистанци онное измерение давления преобразователем давления Метран-55-Ех-ДИ поз. 147;

- сигнализация верхнего и нижнего аварийных уровней жидкости датчиком-реле уровня РОС 102-И поз.311а,б.

На трубопроводе газа из ГС2 на продувку факела предусмотрено:

- регулирование давления клапаном регулирующим КР9 поз. 165г;

- местное измерение давления техническим манометром МПЗ-У поз. 123 и дистанци онное измерение давления преобразователем давления Метран-55-Ех-ДИ поз. 165.

На трубопроводе газа на запал факела предусматривается

- регулирование расхода газа клапаном регулирующим КР 19 поз.504г;

- местное измерение давления техническими манометром МПЗ-У поз. 122 и дистанци онное измерение давления преобразователем давления Метран-55-Ех-ДИ поз. 166;

- дистанционное измерение расхода, температуры и давления газа приборами поз. 504а-1... 504а-3, 5046, входящими в комплект счетчика газа вихревого СВГ.Т.

- сигнализация верхнего уровня жидкости в фильтре Ф4 перед расходомером датчи ком-реле уровня РОС102-И поз.341 а-1,3416.

Газ из буферной емкости БЕ1 поступает в газосепаратор ГСЗ, туда же поступает газ из отстойников воды ОВ1.1, ОВ1.2. Далее газ направляется на компрессорную установку КС. В газосепараторе ГСЗ предусматривается:

- местное измерение температуры биметаллическим термометром ТБ поз. 8 и дистан ционное измерение температуры термопреобразователем с унифицированным выходным сигналом ТСМУ-205Ех поз.36;

- местное измерение давления техническим манометром МПЗ-У поз. 109 и дистанци онное измерение давления преобразователем давления Метран-55-Ех-ДИ поз. 148;

-сигнализация верхнего и нижнего аварийных уровней жидкости датчиком-реле уровня РОС 102-И поз.312а, б;

Часть газа из ГС подается на компрессорную установку КС, оставшийся газ, после отбора на собственные нужды, поступает в газопровод для транспорта в НСП «Телепаново», в дальнейшем в НСП «Манчарово». В целях борьбы с гидратообразованием в газопроводе попутного газа от УПС «Кадырово» предусмотрена подача метанола в газопровод из емкости ЕМ.

Компрессорная установка блочного исполнения КС, включает в себя агрегат компрессорный производства ЗАО НИИ «Турбокомпрессор» г. Казань с трубопроводной и регулирующей арматурой и стойкой местных приборов, установленных на блоке компрессорной производства ОЗНПО г. Октябрьский и щита управления системы автоматизации, установленного в блоке управления компрессором, производства ОЗНПО г. Октябрьский.

Газ от компрессорной установки КС с температурй 100 oС и давлением 0,8 Мпа подается в аппараты воздушного охлаждения Х1.1, 1.2, где газ охлаждается до температуры 60 oС. Газ из аппаратов воздушного охлаждения Х1.1, 1.2 поступает на насосно-бустерные агрегаты Н2.1,2.2, предназначенные для закачки водогазовой смеси в залежь нефти бобриковского горизонта. Вода на насосно-бустерные агрегаты Н2.1, 2.2 подается из водозаборной скважины насосом Н3 под давлением 0,8 МПа.

В аварийной ситуации на газопроводе газ сжигается на факеле Ф. На трубопроводе подачи газа, на факел установлен конденсатосборник ЕК для сбора газового конденсата.

Сброс с предохранительных клапанов аппаратов С1, О1, БЕ1, ОВ1.1, 1.2, БЕ2 осуществляется в емкость ЕД. Сброс газа с предохранительных клапанов газосепараторов ГС1, ГС2, ГС3 направляется в трубопровод газа на факел. Газовый конденсат, накопившийся в газосепараторах ГС1, ГС2, ГС3, (по достижению заданного уровня) сбрасывается в дренажную емкость ЕД. опорожнение аппаратов на период ремонта производится в емкость ЕД. Утечки с насосов Н1.1, 1.2, Н2.1, 2.2 собираются в подземной емкости ЕУ,

Сброс с предохранительных клапанов насосно-бустерных агрегатов Н2.1, 2.2, компрессорной установки К, сброс конденсата с линии всасывания газа на компрессоре направляются в емкость ЕП2.

Аварийный сброс продукта из подогревателя нефти П1 осуществляется в аварийную емкость ЕА. Подземные емкости ЕД, ЕУ, ЕА, ЕК, ЕП2 оборудованы погружными насосами для откачки продукта: из ЕД, ЕА в технологический процесс, на вход буферной емкости БЕ1, из емкостей ЕК, ЕП2 – в общий коллектор существующего узла задвижек.

Газ из емкостей ЕД, ЕА, ЕК, ЕП2 направляется на факел, с емкости ЕУ – на свечу рассеивания.

Для защиты трубопровода внешней откачки нефти от парафиноотложения и коррозии предусмотрена подача в трубопровод реагента-деэмульгатора и ингибитора коррозии блоком БДР1, комплектуемый набором средств контроля и автоматики.

Блок БЗС предназначен для приготовления горючей смеси в трубопроводе газа на запальник дежурной горелки, а также розжига горючей смеси в трубопроводе пламяпереброса и контроля пламени в дежурной горелке.

Блок БЗР предназначен для ручного регулирования давления топливного газа, а также его автоматической подачи (отсечки) в соответствии с управляющими сигналами наличия давления топливного газа.

Пластовая вода из сепаратора С1 и отстойника нефти О1 под давлением 0,20 МПа и с температурой 5 – 10 oС поступает на очистку в напорные горизонтальные отстойники пластовой воды ОВ1.1, 2 (1 рабочий, 1 резервный) и затем в буферную емкость БЕ2. Очищенная пластовая вода из буферной емкости под остаточным напором направляется на прием насосов БКНС для закачки в систему заводнения нефтяных пластов. Уловленная нефть и жидкость с предохранительных клапанов отстойников ОВ1.1, 2и буферной емкости БЕ2 отводятся в дренажную емкость ЕД. Дренаж аппаратов ОВ1.1, 2 предусмотрен в подземную емкость промдождевых токов ЕП1. В эту же емкость направляются дождевые стоки с технологических площадок и из резервуарного каре, подтоварная вода от периодической подрезки аварийного резервуара Р1 (РВС-2000). По мере накопления стоки откачиваются в передвижные средства и вывозятся на очистные сооружения НСП «Манчарово». Технологическая схема УПС «Кадырово» представлена в приложении Б.

2.1.2 Трубный водогазоотделитель

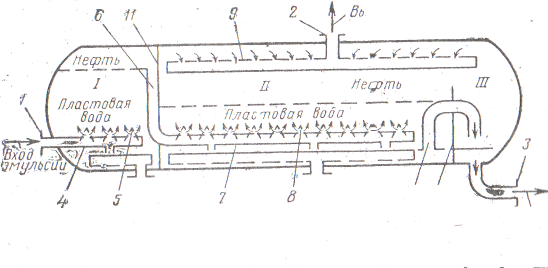

Трехфазный гравитационный сепаратор представлен трубным наклонным водогазоотделителем типа УСТН-1 (рисунок 2). Он предназначен для разделения нефти и газа на концевых и промежуточных ступенях сепарации в пунктах сбора и подготовки продукции скважин. Но более широкое применение нашел на месторождениях с большим газовым фактором нефти для предварительного отделения газа от нефти. Поэтому его иногда представляют как УПОГ. Используется в комплексе с резервуарами, буферными емкостям или насосами.

Отличительной особенностью сепаратора является использование в качестве сепарационной емкости трубы большого диаметра. Он работает следующим образом. Газожидкостная смесь, предварительно расслоенная на газовую фазу и жидкость, входит в наклонную колонну и, поднимаясь по ней, подвергается дальнейшему разделению. Выделившийся при этом из жидкости свободный газ поднимается по верхней образующей колонны. Граница раздела «нефть — газ» в колонне устанавливается или в соответствии с уровнем жидкости в резервуаре, в комплексе с которым работает данный сепаратор, или поддерживается на заданном уровне с помощью регулятора. Свободная вода из установки отводится по трубопроводу, подсоединенному к нижней части аппарата.

1-успокоительный нефтеподводящий коллектор; 2 -цилиндрическая наклонная колонна; 3-газоотводящий коллектор; 4, 5 - нефтеотводящие коллекторы I, II, III, IV, V — контрольные точки для проведения испытаний

Рисунок 2 — Принципиальная схема трехфазного сепаратора типа

УСТН-1

2.1.3 Отстойники

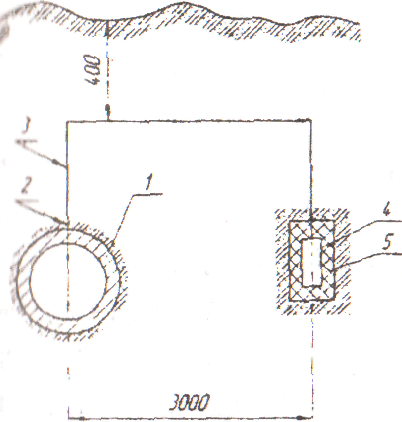

Для отстоя нефтяных эмульсий после нагревания в блочных нагревателях разработаны отстойники различных конструкций. Наибольшее распространение получили горизонтальные отстойники с нижним вводом нефтяной эмульсии конструкции института ГипроНИИнефтемаш. В последнее время разработаны новые конструкции отстойников с промывкой нефтяной эмульсии горячей водой. Принципиальная схема отстойника ОГ-200 показана на рисунке 3. Он представляет собой емкость (200 м3), разделенную перегородками на три отсека. Отсек I служит для отделения полусвязанной воды из нефтяной эмульсии, отсек II – для окончательного обезвоживания нефти, отсек III – для сброса отделившейся пластовой воды.

Техническая характеристика отстойника ОГ-200 следующая:

Объем, м3 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 200

Рабочее давление, Мпа (кгс/см2) . . . . . . . . . . . . . . . . . 0,6 (6)

Рабочая среда . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Нефть, вода

Температура рабочей среды, oС . . . . . . . . . . . . . . . . . . 10 – 80

Производительность, м3/сут . . . . . . . . . . . . . . . . . . . 3000

Габариты, м

длина . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22,7

внутренний диаметр . . . . . . . . . . . . . . . . . . . . . . . . . 3,4

Масса . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40,22

При подготовке легких нефтей после подогрева в блочных нагревателях необходимо полностью отделить свободный газ, чтобы не нарушался процесс отстоя. Для отделения газа из нагретой нефтяной эмульсии перед отстойниками устанавливают специальные сепараторы или же предусматриваются сепараторы, встроенные в отстойнике. В настоящее время разработаны отстойник со встроенным сепаратором ОГ-200С. Процесс отделения воды от нефти осуществляется здесь во втором отсеке, так же как и в отстойнике ОГ-200, а в качестве сепаратора используется первый отсек, в котором имеются сепарирующие устройства.

В УПС «Кадырово» разгазированная после сепаратора С1 нефть поступает в отстойник ОГ-200П, назначение которой – предварительный сброс воды. Рассчитан он на рабочее давление 0,8 Мпа.

Для очистки пластовой воды, отделившейся от нефти, предусмотрены на УПС напорные горизонтальные отстойники пластовой воды ОВ 1.1, 2 объемом, равным 100 м3. При прохождении пластовой воды через отстойник происходит гравитационное разделение фаз: примесь с большей плотностью, чем жидкость осаждается, а с меньшей всплывает, то есть происходит отделение эмульгированной нефти. Принятая конструкция отстойников обеспечивает очистку пластовой воды по нефти и взвешанным веществам до 40 мг/л.

С целью защиты отстойников О1 от коррозии на внутреннюю поверхность наносится эпоксидное покрытие, наружная поверхность подвергается покраске. Внутренняя поверхность ОВ 1.1, 2 покрывается эмалью ЭП5116, наружная поверхность – лаком ПФ-170.

- -штуцер для ввода эмульсии; 2- штуцер для вывода нефти; 3- штуцер для пластовой воды; 4,5,7,8- распределители эмульсии; 6,10- переливные устройства; 9- сборный коллектор; 11,12- перегородки

Рисунок 3- Принципиальная схема отстойника ОГ-200

2.1.4 Резервуары

Нефтяные резервуары, устанавливаемые на территории месторождения, представляют собой емкости различных размеров, предназначенных для накопления, кратковременного хранения и учета сырой и товарной нефти. По назначению они подразделяются на сырьевые, технологические и товарные. Сырьевые резервуары служат для приема обводненной нефти с месторождений. Технологическими считаются резервуары для предварительного сброса воды, а также резервуары, используемые как отстойники. Следует отметить, что использование резервуаров в качестве отстойников нежелательно, так как отстаивание подогретой нефти связано со значительными потерями нефти и пожарной опасностью.

Для удобства обслуживания и сокращения длины трубопроводной обвязки резервуары на нефтяных месторождениях строят группами отдельно от установок. Группу сырьевых и технологических резервуаров, сосредоточенных в одном месте, обычно называют резервуарным парком, если в составе этой группы имеются товарные резервуары, то ее называют товарным парком.

Нефтяные резервуары строят из несгораемых материалов в наземном, полуподземном и подземном исполнении. Для сбора, хранения и замера нефти на нефтяных месторождениях в большинстве случаев сооружают стальные наземные резервуары, реже – бетонные и железобетонные, полностью или частично заглубленные в землю.

Основными элементами вертикального стального резервуара являются днище, корпус и крыша. Днище укладывается на специальное основание – фундамент. Вокруг фундамента для отвода ливневых вод устраивают кювет с уклоном в сторону канализационной сети.

При сооружении корпуса резервуара стальные пояса могут располагаться тремя способами: ступенчатым, телескопическим и встык. Корпус резервуара в зависимости от его объема и высоты изготавливают из листовой стали марок Ст2, Ст3 толщиной от 4 до 10 мм. По технологическим условиям в изготовлении резервуаров не может применяться листовая сталь толщиной менее 4 мм, если даже расчетная толщина стенки получается меньше 4 мм.

В зависимости от свойств нефтей и климатических условий крыши стальных резервуаров могут строиться плоскими, коническими и сферическими. На нефтяных месторождениях чаще всего сооружаются резервуары с плоской крышей. При этом уменьшается не заполненное нефтью газовое пространство, следовательно, потери легких фракций от малых и больших «дыханий» также уменьшаются. Крыша резервуара располагается на строительных перекрытиях (фермах), которые могут опираться как на промежуточные колонны внутри резервуара, так и непосредственно на его стенки. Крыша резервуара воспринимает внешние нагрузки от снега, внутреннюю нагрузку – от вакуума и избыточного давления в паровом пространстве резервуара. Обычно ее изготавливают из листовой стали толщиной не более 5 мм.

Каждый резервуар снабжается приспособлениями и необходимой арматурой, объединяемыми под общим названием оборудование резервуара. Кроме того, резервуары оснащаются лестницами и противопожарными средствами.

Оборудование вертикального стального резервуара РВС представлено в приложении В. На крыше имеется световой люк 1, который служит для проветривания в процессе подготовки резервуара к ремонту и проникновения света внутрь резервуара. В рабочем положении световой люк должен быть плотно затянут и пропуски в прокладке не допускаются.

На крыше резервуара имеется также замерный люк 5,который служит для измерения уровня нефти и отбора проб пробоотборником. Крышка замерного люка герметично соединяется с горловиной посредством прокладки и нажимного откидного болта. Вместо замерных люков иногда устанавливают камеры для измерения уровня нефти с указателем уровня 6 типа УДУ-5.

На первом поясе резервуара устроен люк-лаз 7, служащий для проветривания, а также для ввода резиновых шлангов при зачистке и проникновении людей внутрь резервуара.

Для присоединения резервуаров к приемным и раздаточным трубопроводам служат приемные и раздаточные патрубки 10. В некоторых резервуарах приемные патрубки совмещаются с раздаточными. С внутренней стороны резервуара на приемном патрубке устанавливается хлопушка 9, а на раздаточном – шарнирное устройство 15 с подъемной трубой 14. Подъемная труба предназначена для отбора нефти из резервуара с требуемой высоты. Подъемная труба устанавливается в нужное положение при помощи лебедки 13, которая связана с ней канатом, проходящим через роликовый блок 16.

Хлопушка 9 служит для дополнительной защиты от возможной утечки нефти из резервуара при неисправных трубопроводе и задвижке. При наполнении резервуара струя нефти приподнимает крышку хлопушки, а при прекращении заполнения эта крышка под действием силы тяжести опускается и закрывает приемную трубу. Устройство 12 управления хлопушкой предназначено для открывания крышки, удержания ее в поднятом состоянии и закрывания. Оно состоит из вращающегося барабана с наматывающимся на него тросом.

Сифонный кран 8 служит для удаления из резервуара свободной воды (в резервуарах для предварительного сброса воды).

Ответственным элементом резервуарного оборудования является дыхательный клапан, предназначенный для выпуска воздуха с парами нефти при заполнении резервуара и ввода воздуха внутрь при его опорожнении. Для повышения надежности на резервуарах устанавливается гидравлический предохранительный клапан. Он имеет то же назначение, что и дыхательный, но срабатывает только при предельно допустимых значениях давления или вакуума в резервуаре, например, в случае неисправности дыхательного клапана.

Для предупреждения проникновения пламени внутрь герметизированного резервуара через дыхательный или гидравлический предохранительный клапаны под этими клапанами устанавливают огневые предохранители.

2.2 Причины коррозии трубопроводов

Коррозией называется разрушение материала в результате химического или электрохимического взаимодействия с окружающей средой.

Среда, в которой трубопровод подвергается коррозии, назы вается коррозионной или агрессивной.

По характеру взаимодействия металла труб со средой разли чают два основных типа коррозии: химическую и электрохимиче скую.

Химической коррозией называется процесс разрушения всей поверхности металла при его контакте с химически агрессивным агентом, при этом он не сопровождается возникновением и про хождением по металлу электрического тока. Одним из видов внутреннего коррозионного разрушения трубопроводов является сероводородная коррозия, обусловленная наличием сероводорода, содержащегося в пластовых флюидах или выделяемого сульфатвосстанавливающими бактериями (СВБ).

Растворенный в воде сероводород в зависимости от рН среды имеет различную степень диссоциации. При рН< 6 основная часть Н2S находится в виде молекулярно-растворенного газа, а с ростом рН диссоциирует по схеме:

Н2S « Н+ + HS-

HS- « H+ + S2- (при рН > 9).

Ионы водорода непосредственно участвуют в коррозионном процессе. Атомарный водород, возникающий при химическом взаимодействии сероводорода с металлом, проникает в металл и вызывает его охрупчивание.

Процесс сероводородной коррозии стали в водных растворах стимулируют не только Н2S и НS- (гидросульфитный ион, адсорбируясь на поверхности металла, смещает его электрохимический потенциал в отрицательную сторону и приводит к ускорению катодного процесса), но и продукты коррозии – сульфиды железа FexSy. Сульфид железа по отношению к железу и стали, является эффективным катодом, т.е. обладает более положительным потенциалом, чем сталь. Разница в потенциалах может составлять 0,2 – 0,4 В.Это обычно приводит к образованию глубоких точечных поражений. С увеличением концентрации сероводорода в жидкости скорость коррозии увеличивается. Полученные закономерности можно связать с образованием на поверхности металла сульфидных пленок, обладающих различными защитными свойствами.

Электрохимическая коррозия — это процесс разрушения ме талла, сопровождающийся образованием и прохождением элект рического тока. При электрохимической коррозии в отличие от химической, на поверхности металла образуется не сплошное, а. местное повреждение в виде пятен и раковин (каверн) большой глубины.

Сущность электрохимической коррозии заключается в том, что в результате взаимодействия металла с окружающей средой (почвой, водой) происходит растворение и разрушение металла, сопровождающееся прохождением электрического тока.

При соприкосновении с полярной водой поверхностные атомы металла подвергаются воздействию силового поля молекул воды, которые благодаря своему малому размеру, как бы внедряются в кристаллическую решетку твердого тела. Это взаимодействие, которое принято называть гидратацией, может быть настолько сильным, что происходит ослабление связи атома металла со своими внешними электронами и ион металла (Fе2+) получает" возможность покинуть узел кристаллической решетки и перейти в воду. Так образуется ион (катион), несущий положительный заряд, Fе2+. Перешедший в раствор ион гидратируется, т. е. окружает себя молекулами воды, при этом на поверхности металла остают ся освобождающиеся электроны 2е, перемещаемые по металлу к катодным участкам К. На катодных участках эти электроны вза имодействуют с кислородом и в результате его ионизации проиcходит образование гидроксильной группы ОН-

2е + 1/2О2 +Н2О = 2ОН-

Переходящие в раствор на анодных участках А катионы Fе2+,. а на катодных участках К гидроксильные ионы ОН - взаимодейст вуют в растворе с образованием закиси железа Fe2++2ОН- = Fе (ОН)2.

При наличии в воде или почве свободного кислорода закись железа окисляется в гидрат окиси железа

02 + 4Fе (ОН)2 + 2Н20 = 4Fе (ОН)3,

который выпадает в виде осадка.

Так происходит электрохимическая коррозия труб, а также любого другого оборудования.

Кроме коррозии металлов указанных видов, в нефтегазоводосборной системе трубопроводов может возникать электрокоррозия под воздействием блуждающих токов. Блуждающие токи - электрические токи, идущие по земле от рельсов трамвая, метрополитена, от электрических подстанций и др. Часть своего пути блуждающие токи проходят по нефтепромысловым трубопроводам. В местах выхода электронов трубопровод имеет положительную полярность относительно земли, вследствие чего идет процесс переноса металла (катионов) в землю. На этом участке и происходит разрушение трубопровода. В основе этого процесса также лежит электролиз.

Биокоррозия трубопроводов вызывается активной жизнедея тельностью микроорганизмов. В настоящее время биокоррозии уделяется огромное внимание, так как на долю ее приходится зна чительное число коррозионных разрушений эксплуатационных колонн скважин нефтяных и газовых месторождений.

Различают анаэробные бактерии, жизнедеятельность которых может протекать при отсутствии кислорода, и аэробные — только в присутствии кислорода.

В природе наиболее широко распространены сульфатвосстанавливающие анаэробные бактерии, обычно обитающие в сточных водах, нефтяных скважинах и продуктивных горизонтах. Наиболее благоприятной средой для развития этих бактерий являются во ды продуктивных горизонтов нефтяных месторождений с рН = 5—9 при температурах 25—55 °С. В результате жизнедея тельности сульфатвосстанавливающих бактерий образуется серо водород, который, соединяясь с железом, образует сульфиды же леза, выпадающие в осадок.

4Fе2 + 12Н2S + ЗО2 = 4Fе2S3+ 12Н20

2.3 Методы борьбы с коррозией трубопроводов

Комплекс мероприятий по защите трубопроводов от коррозии разрабатывается проектной организацией и в общем случае включает применение (Приложение Г):

-технологических методов;

-химических методов (применение ингибиторов коррозии, бактерицидов, поглотителей кислорода, нейтрализаторов сероводорода);

-электрохимической защиты (ЭХЗ);

-коррозионно-стойких труб;

-защитных покрытий.

К технологическим методам защиты от коррозии относятся:

- поддержание в системе нефтесбора гидродинамического режима движения продукции скважин, препятствующего выпадению свободной воды из нефтяного потока, путем подбора оптимальных диаметров нефтесборных коллекторов;

-сброс избыточного количества свободной воды на кустах скважин для ее утилизации путем закачки в пласт;

-в газопроводах – выявление границ конденсации и удаление жидкого конденсата из них;

-очистка трубопроводов от механических примесей (в том числе продуктов коррозии).

Для предупреждения увеличения коррозионной агрессивности среды рекомендуется по возможности не допускать:

-совместный сбор продукции скважин, содержащей и не содержащей сероводород (если не производится нейтрализация сероводорода);

-смешивание пластовой воды, содержащей сероводород, с водой,

содержащей ионы железа (если не производится нейтрализация сероводорода), кроме тех случаев, когда их совместная подготовка предусмотрена проектом;

-смешивание пластовых вод, содержащих сероводород, и сточных вод,

содержащих кислород.

Процесс разрушения трубопроводов может быть обусловлен воздействием внешней окружающей (породы почвы — песок, глина, суглинок), внутрен ней (пластовая вода, эмульсия, нефти, содержащие сероводород) среды, а также атмосферы. В зависимости от этого трубопроводы системы сбора могут подвергаться трем видам коррозии: атмосферной, внешней (почвенной) и внутренней (жидкостной).

Атмосферная коррозия - это обычное ржавление (окисление) труб, уложенных на поверхности земли. Разрушительное действие атмосферной коррозии невелико и легко может быть устранено путем окраски поверхности труб масляными красками и лаками, липкими лентами. Атмосферная коррозия обычно бывает равномерной.

Внешняя (почвенная) коррозия трубопроводов наиболее опасна и методы борьбы с ней более сложны и дороги. Почвенная коррозия, возникающая вследствие химического или электрохимического процесса в окружающем трубу грунте, может в некоторых случаях вызвать очень быстрое появление сквозных свищей в металле трубы и вывести трубопровод из строя.

Основной причиной внешней коррозии трубопроводов являются электрохимические процессы. Образование гальванопар в металле труб может быть вызвано еще отличием в плотностях металла труб, вызванных ее деформацией. Механические напряжения, особенно при знакопеременных и пульсирующих напряжениях, повышая активность металла, всегда в какой-то степени облегчают коррозию его. Влияние их усиливается, когда коррозирующее действие среды и механическое напряжение направлены на одни и те же участки поверхности. Разность потенциалов между такими участками трубы может достигнуть 1,5 В.

Существует два способа защиты трубопроводов и резервуаров от почвенной коррозии: пассивный и активный. К пассивной защите трубопроводов и резервуаров относятся изоляционные покрытия с различными материалами.

К активным средствам относятся катодная защита от почвенной коррозии и электрозащита от коррозии, вызываемой блуждающими токами. При активной защите процессы коррозии переносятся с трубопровода на заземляющие устройства. Средства электрозащиты применяют на изолированных трубопроводах, уложенных в грунт с омическим сопротивлением не более 100 Ом-м и в зонах действия блуждающих токов.