АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ТОО «САПАР»

ВВЕДЕНИЕ

В процессе эксплуатации автомобиля его надежность и другие свойства постепенно снижаются в следствии изнашивания деталей, также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются различные неисправности, которые устраняют при ТО и ремонте.

Известно, что создать равнопрочную машину, все детали которой изнашивались бы равномерно и имели бы одинаковый срок службы, невозможно. Следовательно, ремонт автомобиля даже только путем замены некоторых его деталей и агрегатов, имеющих небольшой ресурс, всегда целесообразен и с экономической точки зрения оправдан. Поэтому в процессе эксплуатации автомобили проходят на автотранспортных предприятиях (АТП) периодическое ТО и при необходимости текущий ремонт (ТР), который осуществляется путем замены отдельных деталей и агрегатов, отказавших в работе. Это позволяет поддерживать автомобили в технически исправном состоянии.

При длительной эксплуатации автомобили достигают предельного технического состояния и они направляются в капитальный ремонт (КР) на АРП. Задача капитального ремонта состоит в том, чтобы с оптимальными затратами восстановить утраченные автомобилем работоспособность и ресурс до уровня нового или близкого к нему.

КР автомобилей имеет большое экономическое и, следовательно, народнохозяйственное значение. Основным источником экономической эффективности КР автомобилей является использование остаточного ресурса их деталей. Около 70-75% деталей автомобилей, прошедших срок службы до первого КР, имеют остаточный ресурс и могут быть использованы повторно, либо без ремонта, либо после небольшого ремонта.

Таким образом, основным источником экономической эффективности КР автомобилей является использование остаточного ресурса деталей второй и третьей групп.

КР автомобилей позволяет также поддерживать на высоком уровне численность автомобильного парка страны.

1.АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ТОО «САПАР»

1.1 История развития ТОО «Сапар»

На основании приказа №8 (5) по Костанайскому отделению «Союзсовхозтранса» от 29. 02. 36 года была организована в сентябре 1936 года Рудненская автоколонна с резиденцией (как гласит выписка из Госархива) в Костанайском районе.

На автобазу возлагались обслуживание автомобилями перевозками грузов совхозов, автобаза обслуживала 20 совхозов, специализировались на перевозке зерна, продуктов животноводства, нефтепродуктов, лесоматериалов, твердого топлива, строительных материалов.

14 марта 1958 года предприятие переименовано в Костанайский автобусный парк на основании приказа №11 министерства автомобильного транспорта и шоссейных дорог от 14.03.58 г. Автобусный парк осуществлял перевозки пассажиров районных и междугородних маршрутов, а с 1960 г. Началась активная переброска автобусов районных маршрутов на городские. Первыми городскими маршрутами, ставшими историческими для предприятия, были: гор. Костанай – пос. дальний, Аэропорт – Центр, Кожевенный завод – ст. Костанай – всего 14 и 3 пригородных.

С развитием города Костанай развивалось и предприятие. Параллельно с развитием маршрутной сети развивалась и производственная база парка: построены гаражи, котельная, материальный склад, производственный корпус, малярный цех, проложены канализация, водопровод, силовой кабель, телефон, заасфальтирована и благоустроена территория.

На генеральном плане показан главный производственный корпус объединенный с административным зданием. Открытая стоянка автобусов расположена на асфальтированной площадке. Работы по ежедневному обслуживанию производятся в производственном корпусе, в зоне ЕО. Механизированная мойка находится отдельно от производственного корпуса. Рядом расположены очистные сооружения. Трансформаторная подстанция расположена в 20-ти метрах от территории ТОО «Сапар». Кроме главного производственного корпуса на территории предприятия расположены: боксы хранения подвижного состава, здание диспетчерской службы, КТП.

Технико-экономические показатели по генеральному плану.

- Площадь участка, м2 – 65660;

- Площадь застройки, м2 – 24888;

- Площадь асфальтового покрытия, м2 – 40400;

- Площадь стоянки, м2 – 11100,6;

- Коэффициент застройки, – 0,38;

В архитектурно-планировочное решение по генеральному плану включен: главный производственный корпус – одноэтажное здание, второй степени огнестойкости, бесфонарное, бескровное. Здание имеет пролеты. Высота корпуса 6,6 метра, что удовлетворяет требованиям ремонтного производства для данного типа подвижного состава.

Конструктивная схема здания – каркасная, стены – панельные. На колонны марки КП-11–16 положены формы марки ФС-24–3А с пролетом 24 метра. Формы сверху закрываются железобетонными плитами марки ПНТП-1. покрытие крыши – мягкая кровля с утеплителем на битумной пластине. Фундамент – бетонный, глубина заложения – 1,6 метра. Форма фундамента – монолитная, стаканного типа. Перегородки в здании выполнены из кирпича, ширина перегородки 350 мм. наружные стены – кирпичные, утепленные из ячеистого бетона. Оконные проемы – ленточные. Высота пояса остекленения – 3,6 м, что позволяет получить достаточную освещенность производственного корпуса. Искусственное освещение корпуса осуществляется люминесцентными лампами.

Въезд и выезд автотранспорта производится через двое ворот. Размеры ворот 4х3,6 метра. Ворота с автоматическим приводом. В закрытой стоянке имеется 8 ворот такого же размера с северной стороны бокса, и 8 ворот с южной стороны. Все ворота – распашные. Пол в производственном корпусе, вспомогательных цехах и на стоянке выполнен согласно технологическому процессу асфальтированным, керамическим.

Стены производственного корпуса, за исключением кирпичных не штукатурятся. Для защиты от коррозии стен применяются различные окрасочные и клеевые материалы.

Отопление и вентиляция. Расчетная температура воздуха = – 300С. Теплоноситель – горячая вода. Теплоснабжение идет от теплопункта ТОО «Сапар». В качестве нагревательных элементов применены сварные стальные трубы, обладающие тепловыми показателями, нагревательные приборы устанавливаются под окнами наружных стен вдоль стен производственного корпуса.

Вентиляция цехов, имеющих вредные выбросы – местная, в остальных помещениях – вытяжная, через шахты с дефлекторами.

Водоснабжение ТОО «Сапар» осуществляется от городской сети водопровода. Пожаротушение – от кольцевой цепи сетей. Вода на промышленные нужды подается из сети промышленного водопровода. Расход воды на производственные нужды составляет 1000 л на один автобус в сутки. Расход воды на бытовые нужды определяется исходя из нормы на 1 рабочего:

25 л – 1 рабочий, 15 л – 1 водитель, 40 л – 1 душ.

3 л – на 1м2 пола.

1.2 Обоснование реконструкции шиномонтажного участка ТОО «Сапар»

Подвижной состав парка разделен на 2 колонны автобусов, выполняющих перевозку пассажиров и вспомогательное подразделение.

Списочный состав автомобилей предприятия 207 автобус: ЛиАЗ-5256 157 единиц и ПАЗ-4230–03 50 единиц. Всего на линию ежедневно выходит 184 единицы остальной подвижной состаав находится в резерве. По решению ПТО часть машин которые имеют значительный пробег, находятся на консервации.

Вспомогательное подразделение:

ГАЗ-3102 (1 ед.), ГАЗ-31105 (2 ед.), ГАЗ-3110 (1 ед.), ГАЗ-2705 (1 ед.), ГАЗ-330210 (2 ед.), ЗИЛ-431212 (1 ед.), ЗИЛ-431412 (1 ед.), КамАЗ-5411 (1 ед.), КамАЗ-5320 (1 ед.), КамАЗ-5511 (1 ед.), Урал-375 (1 ед.), ЛиАЗ-677 (1 ед.), трактор (щетка) (1 ед.), трактор (экскаватор) (1 ед.), автопогрузчик. Всего по подразделению 17 ед.

По годам выпуска подвижной состав эксплуатируется с 2005 года. Но год выпуска отдельных частей автобусов колеблется от 1996 года (кузов автобуса 1996 год).

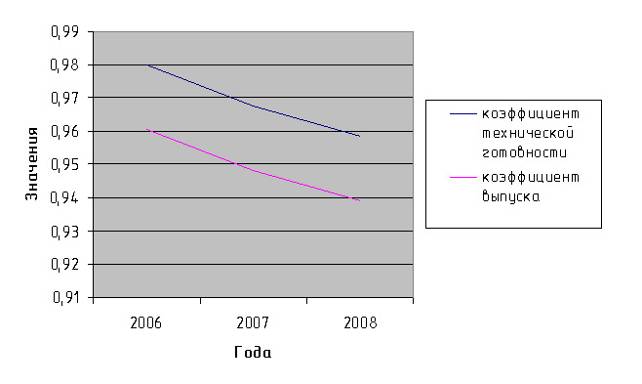

По даны ТОО «Сапар»с начала эксплуатации подвижного состава наблюдалось снижение коэффициента технической готовности, а следовательно и коэффициента выпуска.

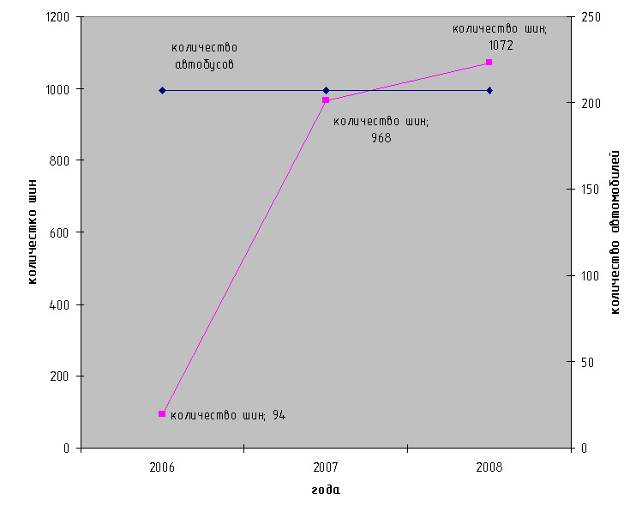

Рисунок 1. Показатели технической готовности и выпуска автобусного парка

С начала эксплуатации пробег подвижного состава равен в среднем 200 тыс км. Это говорит о том что автобусы выполняют большой объем перевозок. Это приводит к отказам и поломкам систем и агрегатов, что неизбежно влечет за собой снижение показателей технической готовности парка ТОО «Сапар». На рисунке 1. видно, что коэффициент технической готовности ТОО «Сапар» изменяется с 2006 до 2008 от 0,98 до 0,94. А так как коэффициент выпуска находится в следующей зависимости от коэффициента технической готовности 0,98·Т, то он тоже снижается.

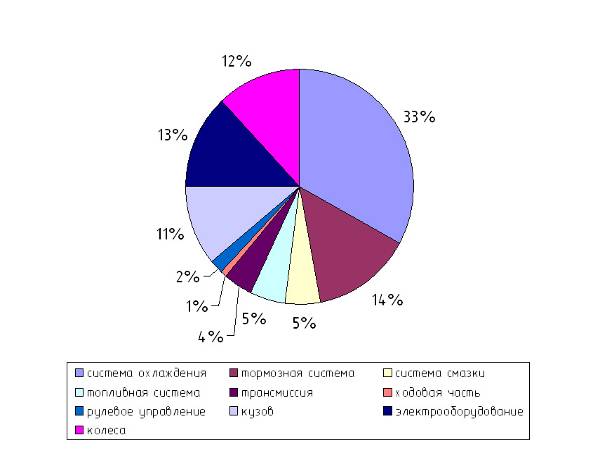

Я провел анализ отказов и число их появления в течении 3-календарных месяцев. Общее количество отказов за это время составило 2593. При этом выделяется несколько групп отказов: системы охлаждения, топливной системы, системы смазки, рулевого управления, тормозной системы, трансмиссии, ходовой части, колес, электрооборудования и кузова. На рисунке 1.2 это показано в процентном соотношении. Работы по устранению неисправностей и отказов выполняют бригады текущего ремонта и рабочие различных участков.

Рисунок 2. Распределение основных отказов автомобилей

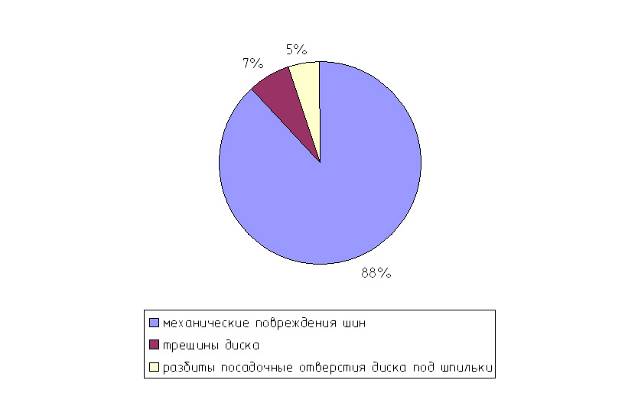

За рассмотренный период количество отказов колес составило 268. А в процентном выражение – 12%. Эксплуатация шин проходит в тяжелых условиях. В процессе качения на шину действуют различные по величине и направлению силы. В зависимости от скорости движения и состояния дорожного покрытия, температуры окружающего воздуха, величины уклонов, характера поворотов дороги износ шин и наработка на отказ могут быть различными. Основными причинами отказов колес, выявленных в процессе анализа, являются механические повреждения шин, трещины и повреждения диска колес, повреждения посадочных отверстий диска под шпильки. Процентное соотношение причин отказов колес показано на рисунке 3.

Рисунок 3. Причины неисправностей автомобильных колес

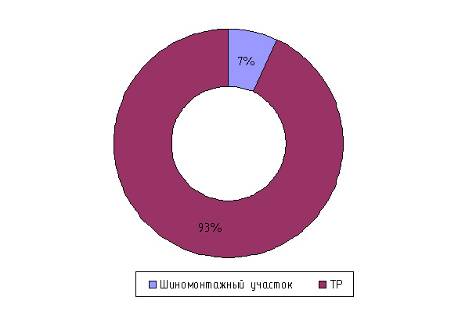

Из рисунка 3. видно, что основными отказами колес являются механические повреждения шин. Которые устраняются на шиномонтажном участке. Автомобиль поступает на участок, затем производится снятие неисправного колеса с автомобиля. Если же отказ произошел на линии, то замена колеса производится на маршруте службой тех помощи. Затем по приходу с линии восстановленное колесо ставится обратно на тот же автомобиль, с которого снималось. Рассмотрим шиномонтажный участок. Наиболее трудоемкие операции это вывешивание автобуса, снятие колеса, демонтаж шины и ее монтаж. Замена ручного труда на механизированный значительно снижает трудоемкость работ, время выполнения и существенно облегчает труд рабочего. На шиномонтажном участке вывешивание автобуса, снятие колеса и установка на автомобиль производится вручную, увеличивая простой автобуса на посту. На рисунке 4 показана доля простоя на шиномонтажном участке.

Рисунок 4. Доля простоя автобуса на шиномонтажном участке

С целью уменьшения простоя автобусов на шиномонтажном посту предлагаю внедрить подъемник на пневмоподушках. Трудоемкость замены колеса составляет порядка 25 чел х мин, после внедрения, с учетом использования подъемника, гайковерта, тележки для снятия колес предполагаю что трудоемкость снизится до 17 челхмин. А суточная производственная программа увеличится с 15 до 20 замен колес.

Шины применяемые на подвижном составе ОАО ПАТП-2 это 11/70R22,5 «MЕDVЕD», 11/70R22,5 «BЕLSHINА», 275/70R22,5. Нормативный пробег этих шин составляет 80 тыс. км. Стоимость шин 6700 тенге.

С начала эксплуатации подвижного состава потребность в новых шинах была не высока (94 шины за 2006 год). Но по мере увеличения побега автопарка, потребность в новых шинах возрастает и составляет 1072 шины за 2008 год. Это объясняется уменьшением пробега восстановленных шин до 60 тыс. км. и менее. На рисунке 5 представлена статистика замены автомобильных шин за 3 года.

Рисунок 5. Статистика по количеству замены автомобильных шин

Проблемой, выявленной на АОА ПАТП-2 является: повышенная трудоемкость и простой автобусов из-за повреждения колес.

Целью данного дипломного проекта является снижение трудоемкости и простоя автобусов из-за отказов колес. Для этого в проекте нужно выполнить следующие задачи:

1. Провести технологический расчет предприятия.

2. Произвести подбор технологического оборудования шиномонтажных работ.

3. Провести организацию работ в шиномонтажном комплексе.

4. Разработать стенд для вывешивания автомобиля в шиномонтажном комплексе.

5. Оценить экономическую эффективность принятых инженерных решений.

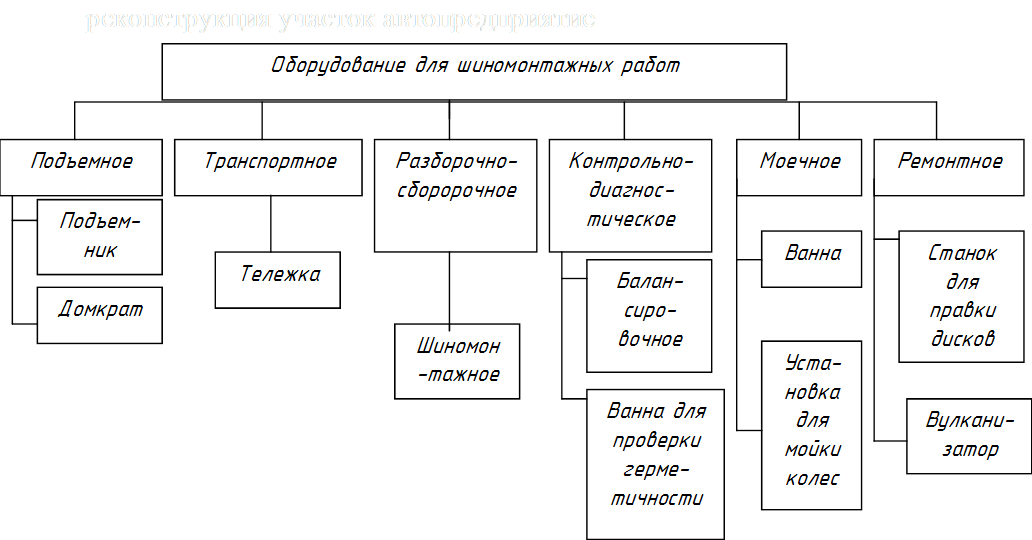

2. ОРГАНИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Минавтотранс РСФСР является крупным потребителем шин. Затраты на приобретение составляют значительную часть в смете затрат на эксплуатацию подвижного состава, в тоже время около 50% шин разрушается преждевременно вследствие нарушения правил эксплуатации. В условиях необходимости рационального и экономного использования, улучшение их технологического обслуживания и ремонта задача весьма актуальная. Исходя из актуальности задачи в АТП предусмотрена реорганизация шинного комплекса, выполняющего следующие основные функции: замена колес, монтаж и демонтаж шин, их ремонт и хранение. Организация комплексного участка позволяет централизовать все функции по содержанию шин небольшой бригадой высококвалифицированных специалистов. Перечень оборудования, необходимого для шиномонтажных работ, приведены на рисунке 6.

шиномонтажн

Рисунок 6. Схема технологической оснащенности шиномонтажного комплекса

2.1 Описание технологической планировки поста смены колес

Пост смены колес расположен в помещении. Пост позволяет обслуживать не только легковые и грузовые автомобили, но и автобусы, он имеет длину 18 метров, ширину 6 метров, тупиковый. Пост предназначен для снятия и установки колёс и оборудован подъемником для вывешивания колёс автомобиля, электрогайковёртом и тележкой для снятия колёс. А Так же кран – балкой для транспортирования колес в шиномонтажное отделение.

2.2 Описание шиномонтажного отделения

Под шиномонтажное отделение отведено помещение граничащее с постом смены колёс. Помещение обеспечивает расстановку технологического оборудования, а также временное хранение находящихся в отделении колёс в сборе, покрышек, камер и дисков колёс.

Поступающее в отделение для перемонтажа колесо устанавливается в стеллаж и регистрируется; перед демонтажем колесо моют в установке для мойки колёс и сушат в сушильной камере. Затем колесо подают на настил шиномонтажника и на стенд демонтажа шин. После демонтажа покрышку осматривают с наружной и внутренней стороны. Для удобства осмотра изнутри предназначен ручной борторасширитель. Камеру направляют в вулканизационное отделение для контроля и ремонта (при необходимости).

При необходимости дисковый обод колеса очищают от ржавчины на станке для очистки ободов и складывают на стеллаж.

Погнутые замочные кольца правят на установке для правки замочных колец. При необходимости замочные кольца очищаются от ржавчины на верстаке металлической щеткой. Очищенные диски и кольца направляются в малярное отделение для окраски.

Исправленные покрышки хранят в стеллаже, а камеры и ободные ленты на вешалке. После комплектации шина монтируется на обод на шиномонтажном стенде. Затем колесо устанавливается в предохранительную клеть где накачивается воздухом, подаваемым от воздухораздаточной колонки. Балансировка смонтированных колёс производится на стенде для статической балансировки колёс грузовых автомобилей. Готовые колеса хранятся в стеллаже.

2.3 Описание вулканизационного отделения

Вулканизационное отделение расположено в отдельном помещении непосредственно граничащим с постом смены колёс и шиномонтажным отделением. В помещении размещено оборудование для ремонта камер и местного ремонта покрышек. Для удобства подачи шин в ремонт на участке установлен консольно-поворотный кран.

Шины и камеры поступающие в ремонт помещают на стеллаж и вешалку. У принятых в ремонт шин определяют группу и способ восстановления, а затем эти шины маркируют.

Шины осматривают с наружи и изнутри, поврежденные места вырезают на спредере и шерохуют. Наносятся починочные материалы и устанавливают в шкаф для просушки, а затем вулканизируют. Готовые покрышки отделывают.

Камеры проверяют в ванне на герметичность, и отмечают места проколов. Затем камеру шерохуют в месте повреждения, наносят починочные материалы и вулканизируют. Готовые остывшие камеры отделывают.

2.4 Описание склада хранения автошин

Склад автошин находится на территории АТП в отдельном помещении от производственного комплекса. С центрального склада шины поступаю в оборотный склад, находящегося рядом с шиномонтажным комплексом. С оборотного склада шины поступают на шиномонтажный участок.

2.5 Перечень и последовательность выполнения технологического процесса в шиномонтажном и шиноремонтном отделениях

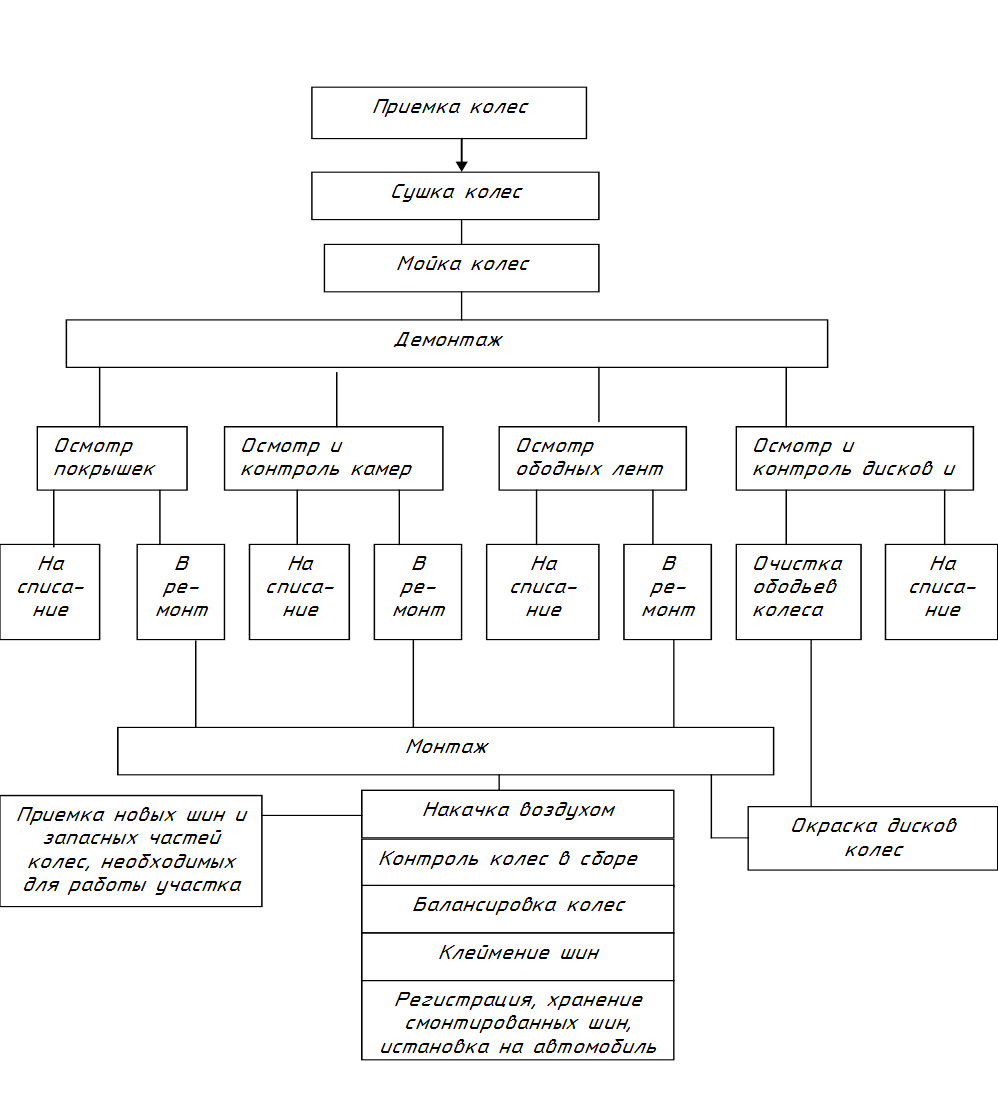

Схема последовательности выполнения основных операций технологических процессов шиномонтажного отделения приведена на рисунке

Регистрация поступления в отделение и выдачи колёс и шин ведётся в журнале по форме, установленной действующими «Правилами эксплуатации шин».

Подлежащее перемонтажу колесо в сборе должно быть предварительно тщательно вымыто в машине для мойки колёс. Если мойке подверглась покрышка, то после мойки из нее удаляют воду пылесосом. Для улучшения мойки вода, подаваемая к машине, подогреваемая до 40 – 50 0С.

После мойки колесо помещают в сушильную камеру. Сушка колеса проводится при температуре 80 – 90 0С и наличии в камере приточно-вытяжной вентиляции продолжается 10 мин.

После проверки влажности сухое чистое колесо кран-балкой направляется к монтажно-демонтажному столу.

Колесо, прошедшее очистку, демонтируют, после чего осуществляют контрольный осмотр покрышки, камеры, ободной ленты, обода, диска, колец. Демонтаж шин выполняется на стенде. Для облегчения и ускорения извлечения камеры из покрышки предварительно из камеры отсасывают воздух.

Вынутые из покрышки камера и ободная лента подлежат контрольному осмотру для определения дальнейшей их пригодности. Камеры и ободные ленты во избежание загрязнения подвешивают на вешалках, шины и колёса в сборе и диски хранят в стеллажах.

Рисунок 7. Схема основных операций технологического процесса монтажа и демонтажа колес

Годность ободной ленты и камеры определяют наружным осмотром. Проколы в камере обнаруживают уталкиванием её в слегка накаченном состоянии в ванне с водой. Места проколов обводят химическом карандашом. Вынутую из воды камеру насухо вытирают и направляют в зависимости от её состояния в монтаж или в ремонт.

Покрышки осматривают с наружной и внутренней стороны. Для осмотра внутренней поверхности применяют переносную лампу с защитной сеткой. Для облегчения и лучшего выявления повреждений применяют спредер, на котором операции подъёма, разведения бортов и вращения покрышки при контроле её составления механизированы.

Обнаруженные в покрышке застрявшие предметы удаляют изогнутым шилом и плоскогубцами. Проникшие в глубь протектра через видимые на глаз порезы мелкие камни обнаруживают щупом (тупым шилом), металлические предметы, застрявшие в шинах и не видимые на глаз, выявляются с помощью электронного дефектоскопа.

Покрышки при наличии повреждений направляются в ремонт. Покрышки, не пригодные к ремонту и эксплуатации, отсортировывают для последующего списания.

Ободья и всю поверхность колёс, съёмные бортовые и замочные кольца осматривают для выявления неисправностей (трещин, ржавчины, разработанных отверстий под шпильки, заусенцев, вмятин, изгибов) и проверки состояния окраски.

Очистка ободьев колёс, конических полок, замочных и бортовых колец от ржавчины производится на станке модели Р – 101 или в ручную металлической щёткой. Окрашивают ободья и кольца в малярном цехе автотранспортного предприятия.

Монтажу подлежат только совершенно исправные (согласно ГОСТу или техническим условиям), сухие, чистые и соответствующие по размеру покрышки, камеры, ободные ленты, ободья, съёмные бортовые и замочные кольца. Монтаж покрышек с манжетами без вулканизации не допускаются. Монтаж шин производят на стенде для демонтажа шин.

В смонтированную шину воздух до установленной «Правилами эксплуатации» нормы давления.

Во избежание соскакивания замочного кольца, что может привести к несчастным случаям, при накачивании шин применяют защитную клетку, в которую ставят колесо. Для накачивания шин применяют воздухораздаточную колонку модели С – 413. Статическую балансировку колёс выполняют на стационарном станке модели К – 126. Покрышки, камеры, ободные ленты и смонтированные шины хранят на складе, согласно существующим правилам. Покрышки следует хранить в вертикальном положении и время о времени (через 2–3 месяца) поворачивать их, меняя точки опоры. Камеры хранят в подкаченном состоянии, вложенными внутрь покрышек.

Каждой прикреплённой к автомобилю шине присваивается внутригаражный номер, который выжигается на обеих боковинах покрышки специальным электроклеймителем.

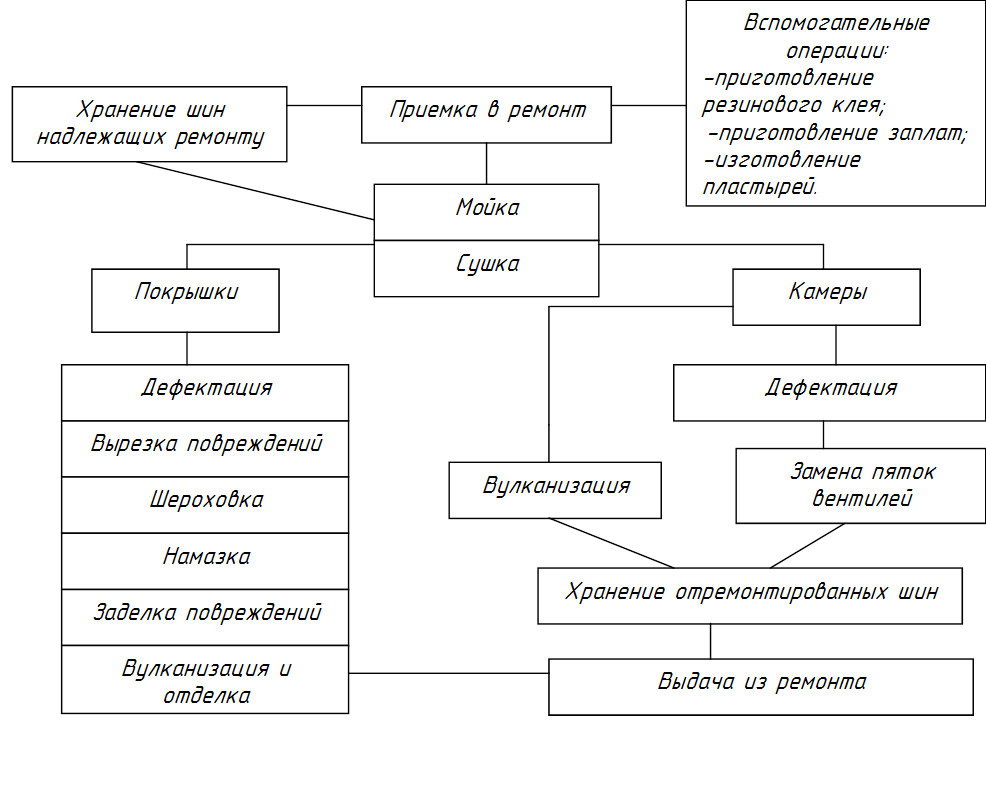

На рисунке 8. приведена схема последовательности выполнения основных операций технологического процесса вулканизационного отделения.

Технологический процесс ремонта покрышек включает в себя следующие операции: приема, подготовка к ремонту, шероковка, подготовка починочного материла, промазка клеем, сушка и заделка повреждений, вулканизация, отделка и контроль.

Рисунок 8. Схема технологического процесса ремонта местных повреждений шин

Сушку перед ремонтом в отличии от сушки перед монтажом проводят при температуре 40–60 0С в течении двух часов, после чего проверяют влажность и если она превышает установленные нормы её продолжают.

Подготовка поврежденных участков предусматривает удаление из покрышки инородных тел и вырезку поврежденных участков. Вырезку производят для выравнивания ремонтируемых повреждённых участков и очистки его от повреждённых резины и корда.

Шероховка производится для улучшения промазки ремонтируемого места резиновым клеем и увеличения поверхности контакта его с починочным материалом.

Места повреждения в каркасе и брекере шерохуют дисковой дисковой проволочной щёткой, а в протекторе и боковине фигурными шарошками, закреплёнными на конце гибкого вала шероховального привода, и затем очищают пылесосом от пыли.

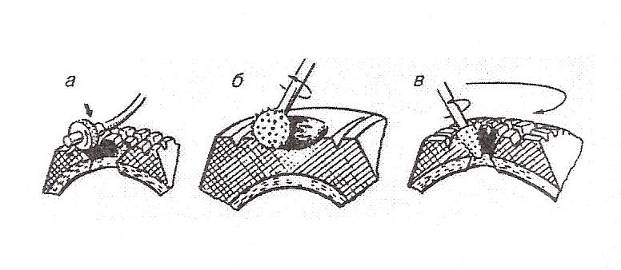

Подготовка починочного материала заключается в предварительной заготовке пластырей, манжет и подманжетников, по форме вырезки манжеты подвергают шероховке со всех сторон. Методы обработки поврежденных участков покрышек различного типа шарошками показаны на рисунке 9.

Рисунок 9. Методы обработки поврежденных участков покрышек:

а – дисковой шарошкой, б – фигурной шарошкой, в-конусной шарошкой

Промазка клеем и сушка – это наиболее ответственные операции от качества выполнения которых зависит прочность связи ремонтируемого места покрышки с починочным материалом.

Первоначально клеем малой концентрации покрывают ремонтируемые участки на внутренней, а затем и на наружной поверхности, а также манжеты. Последующую сушку производят в сушильном шкафу при температуре 30–40 0С в течении 25–30 мин. или при комнатной температуре в течении 1 часа. Вторичную промазку осуществляют клеем высокой концентрации с просушкой при этой же температуре только в течении 35–45 мин.

Заделка повреждений – это процесс положения подготовленного починочного материала на ремонтируемые участки с последующей прикаткой роликом. Заделывание повреждений начинают с внутренней стороны покрышки, а заканчивают с наружной.

При заделки сквозных повреждений стенки отверстий обкладывают прослоечной резиной толщиной 0,7 мм. Такой же резиной обкладывают починочные материалы: манжету (выпуклая сторона), подманжетник (с обеих сторон), пластырь (ступенчатая сторона). Прослоечная резина обеспечивает хорошую связь ремонтируемого участка с починочным материалом. После обкладки прослоечной резиной повреждённый участок заделывают протекторной резиной (вырезанные места в протекторе и брекете) и прослоечной резиной толщиной 2,0 мм (вырезаемые места в каркасе). Манжеты и пластыри накладываются так, чтобы направление нитей корда и их наружного слоя совпадало с направлением нитей наружного слоя покрышки.

Их накладывают постепенно (для предотвращения воздушных пузырей), затем прокатывают роликом, а края покрывают прослоечной резиной толщиной 0,7 мм. Затем проверяют плотность прилипания починочного материала, а места вздутий прокалывают шилом для выпуска воздуха.

При вырезке в рамку на все ступеньки укладывают прослоечную резину толщиной 0,7 мм и прикатывают роликом. Затем последовательно накладывают (вставляют в рамку) ряд заплат, последний верхний слой должен перекрывать края на 30–50 мм во всех направлениях.

При заделки наружных повреждений всё ремонтируемое место обкладывают прослоечной резиной толщиной 0,7 мм, а по углублениям в каркасе – прослоечной резиной толщиной 2,0 мм. Повреждённый участок протектора заполняют протекторной резиной. Починочная резина должна быть выше поверхности покрышки на 2–3 мм со скосом на кроя для обеспечения опресовки при вулканизации.

Края наложенных манжет, пластырей и вставок корда следует покрывать ленточной прослоечной резины толщиной 0,7 мм. Заделка ремонтируемого участка не должна увеличивать толщину покрышки, так как это приведет к дисбалансу покрышки и излишнему расходу материала.

Вулканизация осуществляется для создания прочного соединения участков покрышки с починочным материалом, превращая их в монолитную прочную и эластичную массу. Вулканизация ведется при температуре 143 +- 2 0С и давлении около 0,5 МПа. Процесс вулканизации состоит из времени прогрева материала и времени самого процесса вулканизации и продолжается от 30 до 180 мин. в зависимости от толщины ремонтируемого участка и вида повреждения.

Отделка – процесс удаления заусенцев и излишков резины, снятие всех неровностей при помощи шероховки. (Шины, идущие на восстановление протектора, отделки не подвергаются.)

Контроль качества ремонта покрышки осуществляется внешним осмотром. На отремонтированном участке покрышки не должно быть отслоения починочного материала, утолщений, искажений формы, недовулканизации складок. На поверхности отремонтированного участка допускается наличие одной раковины или поры размером до 10 мм и глубиной до 2 мм.

Технологический процесс ремонта камер включает следующие операции: подготовка камеры к ремонту, шероховка, подготовка починочного материала, намазку клея, сушку, заделку повреждений, отделку и контроль.

Подготовка камеры к ремонту предусматривает снятие заплаты наложенной холодным способом путём нагрева на вулканизационной плите в течении 2–3 мин. и вырезка поврежденного места. В повреждённых местах края разрывов закругляют ножницами.

При повреждении камеры в месте установки вентиля пробивают отверстие в другом месте. В местах проколов камеру не вырезают.

Шероховку производят шлифовальным кругом на ширину 20–25 мин. по всему периметру вырезки. У концов вставляемого сектора шерохуют внутреннюю поверхность, а у камеры – наружную на ширину 50–60 мм. Места проколов шерохуют на участке диаметром 15–20 мм. Зашерохованные места очищают от пыли и просушивают в течении 20–30 минут. Подготовка починочных материалов заключает в себе следующее.

При проколах и мелких разрывах (размером до 30 мм) в качестве починочного материала используют сырую камерную резину.

Размер заплаты должен быть на 20–30 мм больше вырезки и не достигать границ шероховки на 2–3 мм. Для замены поврежденных участков камеры длинной более 500 мм заготавливают из старых камер того же размера сектора, их длинна должна быть на 80–100 мм больше удаляемой части камеры.

Намазка клеем и сушка – двухразовая, первая клеем малой концентрации, вторая – большой концентрации с последующей просушкой каждой намазки при температуре 20–30 0С в течении 20 минут.

Заделка повреждений заключается в наложении заплат и прикатывания их роликом. На поверхности камеры, покрытые клеем по периметру стыка или отверстия, накладываются полоски прослоечной резины шириной 15–20 мм.

Вулканизацию производят на плите вулканизационного аппарата. Камеру накладывают заплатой на плиту, припудренную тальком, так, чтобы центр заплаты был совмещён с центром прижимного винта, затем на участок камеры накладывают резиновую прокладку и прижимную плиту, которая должна перекрывать края заплаты на 10–15 мм, и не зажимать краёв сложенной вдвое камеры. Если ремонтируемый участок не помещается под прижимной плитой, то камеру вулканизируют в несколько приемов. Время вулканизации зависит от размеров заплаты. Мелкие заплаты вулканизируют в течении 10 минут, более крупные и стыки – в течении 15 минут, фланцы вентилей – 20 минут.

Отделка камер включает в себя срезание краёв заплаты и стыков заподлицо с поверхностью камеры, шлифование заусенцев, наплывов и других неровностей.

Контроль камер производится наружным осмотром для обнаружения невулканизированных участков, пористости резины, отслаивания фланцев, заплат и стыков, вздутия, наплыва резины, перевулканизации отдельных мест, образующих трещин при сгибании и др. Кроме того, камеры проверятся на герметичность воздухом под давлением 0,15 МПа в ванне с водой.

2.5.1 Режим труда и фонды времени работы рабочих оборудования

Режим работы участка определяется количеством рабочих дней в неделю – 5, количеством рабочих дней в году – 252, количеством рабочих смен в сутки и продолжительностью рабочей смены – 8 часов исходя из режимов работы оборудования и рабочих. Различают два вида фондов времени: номинальный и действительный.

Номинальным годовым фондом времени работы оборудования называется время в часах, в течении которого может работать оборудование при заданном режиме работы.

Фно = Др х t , (1)

где Др = 252 дня – количество рабочих дней в году,

t = 8 часов – продолжительность рабочей смены

Фно = 252 х 8 = 2016 час.

Номинальный годовой фонд времени работы не может быть полностью использован, т.к. имеются неизбежные простои оборудования в ремонтах и обслуживании.

Действительный (расчетный) годовой фонд времени работы оборудования Фдо представляет собой время в часах, в течении которого, оборудование может быть полностью загружено производственной работой

Фдо = Фно х П, (2)

где П = 0,98 – коэффициент использования оборудования учитывающий простой оборудования в ремонтах

Фдо = 2016 х 0,98 = 1776

Годовым фондом рабочего места Фрм называется время в часах, в течении которого рабочее место используется, численное значение годового номинального фонда времени рабочего места практически равно годовому номинальному фонду времени работы оборудования.

Номинальный годовой фонд рабочего времени рабочего Фнр равен произведению числа работы часов в смену на число рабочих дней в году.

Действительный (расчетный) годовой фонд времени работы одного рабочего Фдр определяют исключая из номинального фонда времени которое приходится на очередной отпуск, выполнение государственных обязанностей, болезни и т.п.

Таблица 1. Годовой фонд рабочего места

|

ЭЛЕМЕНТЫ ВРЕМЕНИ

|

Единица измерения

|

Принятые данные

|

|

Календарное время

|

Дни

|

365

|

|

Выходные

|

Дни

|

104

|

|

Праздничные дни

|

Дни

|

9

|

|

Номинальное время

|

Дни

|

252

|

|

Планированные невыходы, всего

|

Дни

|

30

|

|

Очередной отпуск

|

Дни

|

24

|

|

По болезни

|

Дни

|

1

|

|

По уважительным причинам

|

Дни

|

2

|

|

Рабочее время

|

Дни

|

222

|

|

Продолжительность рабочей смены

|

Час

|

8

|

|

Годовой номинальный фонд времени

|

Час

|

2016

|

|

Годовой действительный фонд времени

|

Час

|

1776

|

|

Ученический отпуск

|

Дни

|

1

|

2.5.2 Годовая производственная программа

Годовая производственная программа производственного участка определяется величиной годовой производственной программы авторемонтного предприятия, указанной в задании на дипломное проектирование и составляет:

автомобилей FОRD L9000 - 100 штук.

автомобилей STЕRLING АSTЕRА - 100 штук.

Авторемонтное предприятие предназначено для выполнения капитального ремонта грузовых автомобилей разных моделей поэтому для упрощения расчетов его производственную программу приводят по трудоемкости к одной модели, принятой за основную модель.

Приведенную производственную программу участка определяют по формуле:

Nпр=N+N1КМ (шт)

где N = 100 шт. - годовая производственная программа капитальных ремонтов автомобилей FОRD L-9000-, принятой за основную модель;

N1 = 100 шт. - годовая производственная программа капитальных ремонтов автомобилей STЕRLING АSTЕRА.

КМ = 1,75 - коэффициент приведения трудоемкости автомобиля FОRD L-9000 к автомобилю STЕRLING АSTЕRА принятого за основную модель;

тогда

Nпр = 100 + 1001,75 = 275 (штук)

2.5.3 Годовой объем работ

Под годовым объемом работ понимается время, которое нужно затратить производственным рабочим для выполнения годовой производственной программы. Годовой объем работ представляет собой годовую трудоемкость ремонта определенных изделий и выражается в человеко-часах.

Трудоемкостью продукции называется время, которое нужно затратить производственным рабочим непосредственно на выработку данной продукции. Трудоемкость выражают в человеко-часах, под которым понимается нормативное время по действующим плановым нормам.

При дипломном проектировании используют укрупненные нормы времени, полученные на основании анализа существующих проектов для эталонных условий производственной годовой программы приведенных капитальных ремонтов 200штук. При производственной программе, отличающейся от эталонных условий, производится корректирование нормативной трудоемкости по формуле:

t = tн К1 К2 К3 (чел-час)

где t н = 10,73 чел.ч.- нормативная трудоемкость ремонта агрегатов;

К1- коэффициент коррекции трудоемкости в зависимости от годовой производственной программы, определяется по формуле:

К1=КN2+ [КN1- КN2]/ N2- N1х(N2-NПР)

при N1 = 3000 КN1 = 0,95 из таблицы[2.табл.10]

N2 = 4000 КN2 = 0,9 NПР = 275

тогда

К1 = 0,9 +

К2 - коэффициент коррекции трудоемкости, учитывающий многомодельность ремонтируемых агрегатов автомобилей (с карбюраторными и дизельными двигателями). = 1,05 из[2.табл.10].

К3 - коэффициент коррекции трудоемкости, учитывающий структуру производственной программы завода (соотношение капитальных ремонтов полнокомплектных автомобилей и комплектов агрегатов, при соотношении 1:0) = 1,03

тогда

t = 10,73 1,03 1,05 1,03 = 11,95 (чел-час)

Годовой объем работ определяется по формуле:

ТГОД = t NПР (чел-час)

где t = 11,95 (чел-час) - трудоемкость на единицу работ на один автомобиль;

NПР = 275 - годовая приведенная производственная программа капитальных ремонтов автомобилей;

тогда

ТГОД = 11,95 275 = 3286,25 (чел-час)

2.5.4 Численность работающих

Состав работающих различают списочный и явочный.

Списочный – полный состав работающих, числящихся по спискам на предприятии, включающим как фактически являющихся на работу, так и отсутствующих по уважительной причине (по болезни, в трудовом отпуске, командировке и т.п.)

Явочным называется состав работающих, фактически являющихся на работу.

Число произведенных рабочих определяется по формуле:

ТЯВ= ТГОД / Ф НР (чел), (3)

ТСП= ТГОД / Ф ДР (чел), (4)

где ТЯВ -явочное число производственных рабочих;

ТСП – списочное число производственных рабочих;

ТГОД = 3286 (чел-час) – годовая трудоемкость ремонтных работ;

ФНР = 2016 час – годовой номинальный фонд времени работы рабочего;

ФДР = 1776 час – годовой действительный фонд времени работы рабочего;

тогда

ТЯВ = 3286/ 2016 = 1,6 (чел)

ТСП = 3286 / 1776 = 1,85 (чел)

Расчет численности производственных рабочих сведем в таблице 2.

Таблица 2 Ведомость расчета производственных рабочих

|

Наименование работ

|

Трудоемкость на единицу, чел-час

|

Годовое кол - во кап ремонтов

|

Годовой объем работ, чел-час

|

Годовой фонд времени

|

Число работающих

|

|

|

|

|

|

|

расчетное

|

принятое

|

|

|

|

|

|

ФНР

|

ФДР

|

ТЯВ

|

ТСП

|

ТЯВ

|

ТСП

|

|

Ремонт кузовов и кабин

|

11,95

|

275

|

3286

|

2016

|

1776

|

1,6

|

1,85

|

2

|

2

|

Кроме производственных рабочих, занятые непосредственно в операциях по выпуску основной продукции (капитальный ремонт агрегатов) на участке имеются также вспомогательные рабочие, занятые обслуживанием основного производства. К ним относятся рабочие, инструментальщики, разнорабочие и т.д.

Численность вспомогательных рабочих определяется от списочного состава производственных рабочих по формулам:

ТВСП = П1ТСП (чел), (5)

где П1 = 0,25 0,35 – процент вспомогательных рабочих;

ТВСП = 0,26 2,55 = 0,66

принимаем

ТВСП = 0,66 чел.

Списочный состав производственных и вспомогательных рабочих распределяется по профессиям и разрядам. Разряд рабочих назначают согласно тарифно-квалификационного справочника в зависимости от характера и сложности работ выполненных на участке.

Принимаем: производственные рабочие – слесарь по ремонту автомобилей 6 разряда – 1 чел.;

5 разряда - 1 чел.;

итого: 2 чел.

вспомогательные рабочие – разнорабочий 2 разряда - 1 чел.;

транспортный рабочий 3 разряда – 1чел.

итого: 2 чел.

Средний разряд рабочих участка определяется по формуле:

RСР =, (6)

где М1 М6 – число рабочих соответствующего разряда;

R1 R6 – разряды рабочих;

тогда

RСР =

Полученные данные о списочном составе производственных и вспомогательных рабочих сведем в таблицу 3.

Таблица 3. Списочный состав производственных и вспомогательных рабочих

|

Профессия рабочих

|

Всего

|

Численность рабочих

|

|

|

|

по сменам

|

по разрядам

|

|

Производственные рабочие:

|

|

I

|

II

|

2

|

3

|

4

|

5

|

6

|

|

слесарь по ремонту

|

2

|

1

|

1

|

|

|

|

1

|

1

|

|

вспомогательные рабочие:

|

|

|

|

|

|

|

|

|

|

разнорабочий

|

1

|

1

|

1

|

1

|

-

|

-

|

-

|

-

|

|

транспортный рабочий

|

1

|

1

|

1

|

-

|

1

|

-

|

-

|

-

|

|

итого:

|

4

|

2

|

|

1

|

1

|

|

1

|

1

|

Число инженерно – технических работников, служащих и младшего обслуживающего персонала определяется в процентах от общей численности производственных и вспомогательных рабочих по формуле:

, (7)

где Пi = 0,1 – процент инженерно-технических работников;

тогда:

Mi = 0,13 (2+2) = 0,52

Принимаем одного (1) мастера.

Полученные данные о общем составе работающих на участке сведем в таблицу 4.

Таблица 4. Состав работающих участка

|

Наименование групп работающих

|

Число работающих

|

средний разряд рабочих

|

обоснование расчета

|

|

|

всего

|

в первой наибольшей смене

|

|

|

|

Основные производственные рабочие

|

2

|

1

|

5,3

|

|

|

Вспомогательные рабочие

|

2

|

1

|

2,4

|

30% от числа основных рабочих

|

|

Итого рабочих

|

4

|

2

|

3,8

|

|

|

Инженерно-технические рабочие и служащие

|

1

|

1

|

|

10% от числа всех рабочих

|

|

Всего работающих

|

5

|

2

|

|

|

2.5.5 Выбор оборудования для участка

Таблица 5. Оборудования для участка

|

Наименование оборудования

|

Марка или тип

|

Кол-во

|

Устан. мощ-сть

|

Габариты

|

Заним. площадь

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Слесарный верстак

|

2240

|

2

|

-

|

1000х750

|

0,75

|

|

Подъемник для вывешивания автомо-лей

|

|

1

|

4,0

|

1000х750

|

0,75

|

|

Установка для мойки колес

|

2А-55

|

1

|

1,5

|

1765х660

|

1,66

|

|

Вертикально-сверлильный станок

|

2А-135

|

1

|

3,0

|

1245х815

|

1,0

|

|

Стеллаж для деталей

|

2269

|

3

|

-

|

1500х400

|

0,6

|

|

Настольно-сверлильный станок

|

2Н-12А

|

1

|

0,8

|

800х600

|

0,48

|

|

Настольный гидравлический пресс

|

163

|

1

|

0,6

|

600х400

|

0,24

|

|

Стенд для монтажа и демонтажа шин

|

Гаро

|

1

|

2,2

|

1130х805

|

0,9

|

|

Пресс гидравлический

|

2135м

|

1

|

1,7

|

1465х760

|

1,11

|

|

Бортораширитель

|

3Г-71

|

1

|

2,2

|

2080х1100

|

2,2

|

|

Круглошлиф. станок

|

312М

|

1

|

3,5

|

1510х1560

|

2,3

|

|

Установка для накачивания шин

|

6Р-13Б

|

1

|

4,5

|

1540х1830

|

2,8

|

|

Вешалка для камер

|

6Н-82Г

|

1

|

-

|

1340х1785

|

2,39

|

|

Стол для подготовки шин к монтажу

|

6Н-83-Ж

|

1

|

-

|

2600х2135

|

5,55

|

|

Стеллаж для дисков

|

7М-36

|

1

|

-

|

2950х1430

|

4,22

|

|

Электра- вулканизационный аппарат

|

6134

|

1

|

3,0

|

1160х185

|

1,74

|

|

Стенд для балансировки колес

|

1А-625

|

1

|

5

|

2160х975

|

2,1

|

|

Ванна для испытаний камер

|

1А-616

|

1

|

-

|

1700х900

|

1,5

|

|

Стенд для окраски дисков

|

163

|

1

|

3,0

|

1900х1225

|

2,3

|

|

Стеллаж для дисков

|

1К-36

|

1

|

3,0

|

2990х835

|

2,5

|

|

Электромеханический гайковерт

|

|

1

|

0,8

|

525х96

|

1,35

|

|

Итого:

|

|

23

|

38,8

|

|

38,6

|

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Расчет площади участка

Производственную площадь участка определяют детальным методом по площади пола, занятого оборудованием и инвентарем и коэффициенту перехода от площади оборудования и инвентаря к площади участка, учитывающему рабочие места перед оборудованием и элементами здания, с последующим уточнением площади после планировочного решения участка.

Производственную площадь участка определяют по формуле:

FУ = FО ·КП [м2], (8)

где FО= 38,6 м2 – площадь пола занятая оборудованием и инвентарем из тобл. 5

КП = 4,5 – коэффициент перехода от площади участка для ремонта аккумуляторных батарей [2. стр.45].

Тогда

FУ = 38,6 х 4.5 = 173,7 м2

После выполнения планировочного решения из графической части производят уточнение площади участка в соответствии с КМК.

FУ =b·t·n = 9·6·3 = 174 м2

где b=9м – пролет здания;

t=6м –шаг колонн;

n=3шт. – количество колонн.

Принимаем площадь участка FУ =174м2.

3.2 Расчет потребности электроэнергии

Годовой расход потребности силовой электроэнергии определяется укрупненным способом:

[кВт.ч (9)

где =38,8 кВт – установленная мощность токоприемников участка из табл.5;

= 1776 час – годовой действительный фонд времени работы оборудования.

= 0,75 – коэффициент загрузки оборудования в течении смены, принимается из[2. стр. 46].

Тогда

Годовой расход электроэнергии на освещение определяется по формуле:

[кВт], (10)

где R = 20Ватт – удельная норма расхода электроэнергии на 1м2 площади пола за один час работы;

= 2100 час – время работы освещения в течении года;

= 174м2 – площадь участка;

Тогда:

Общий расход электроэнергии составляет:

[кВт·ч], (11)

3.3 Расчет потребности сжатого воздуха

Сжатый воздух применяется для обдувки деталей при сборке механизмов и агрегатов, для питания механических, пневматических инструментов, пневматических приводов, приспособлений и стендов, а также краскораспылителей для нанесения лакокрасочных покрытий, установок для очистки деталей крошкой, для перемешивания растворов.

Потребность в сжатом воздухе определяется исходя из расхода его отдельными потребителями (воздухоприемниками) при непрерывной работе коэффициента использования их в каждой смене коэффициента одновременности работы и годового действительного фонда времени их работы.

Годовой расход сжатого воздуха определяют как суммму расходов разными потребителями по формуле:

Qсж. = 1,5q х П х Кч х Кодн. х Фдо, м3 (12)

где q = 5/час – удельный расход сжатого воздуха одним потребителем

1,5 – коэффициент, учитывающий эксплуатационные потери воздуха в трубопроводах.

П – Количество односменных потребителей сжатого воздуха.

Кч – коэффициент использования воздухоприемников в течении смены.

Кодн, - коэффициент одновременной работы воздухоприемников.

Фдо = часовой действительный фонд времени работы воздухоприемников при 1 сменой работе

Qсж. = 1,5 х 5 х 4 х 0,9 х 0,7 х 1776 = 33566 м3

3.4 Расчет потребности воды и пара

Вода на производственные нужды расходуется в ваннах и ее потребность ориентировочно может быть принята по формуле:

Qв = g х n х Фдо, м3 ( 13)

где q = 0,05 - удельный расход воды за час работы одной ванны

П = 1 – ванна

Фдо = 1776 – годовой действительный фонд времени работы оборудования.

Qв = 0,05 х 1 х 1776 = 88,8, м3 (14)

Необходимое количество пара для отопления определяется исходя из максимального часового расхода тепла Qм.ч. по формуле:

Qм.ч. = Vn (qо + qb) х (tв – tn); (15)

где Vn = 648 - объем отапливаемого помещения.

qо + qb – удельный расход тепла на отопление

qо = 0,45 ккал.ч.

qb = 0,15 ккал.ч.

tв = внутренняя температура помещения = +18С

tn = минимальная наружная температура = -10С

Принимая, что теплоотдача 1 кг. пара равна 550 кКал. (2300Дж).

Продолжительность отопительного периода равна 4320 часов.

Q т.ч. = 648 х (0,45 + 0,15) х (+18 -10) = 3110 м.ч.

3.5 Панировочное решение

Оборудования и инвентаря должны быть расставлены согласно СНиП и технологического процесса. Изделия, требующие ремонта поступают на стеллажи в чистом виде после наружной мойки. При разборке детали, не годные к дальнейшей сборке бракуются, а годные без разукомлектовки собираются с заменой всех резинотехнических изделий. Верстаки слесарные установлены в таком расположении у основной стены, где имеется рабочее искусственное освещение, где основное рабочее время проводят рабочие. На участке имеется рукомойник, ящик с песком и пожарным щитом. Полы покрыты бетонными плитками.

Рациональное расположение оборудования позволяет с наименьшими потерями времени выполнять ремонт рессор

4. КОНСТРУКТОРСКАЯ ЧАСТЬ

4.1 Назначение, устройство и принцип работы подъемника

Подъемник предназначен для вывешивания автомобилей и автобусов типа ЛиАЗ на посту замены колес. Подъемник монтируется на полу в помещении поста замены колес.

Подъемник представляет собой жесткую металлическую конструкцию, состоящую из двух рам: нижней неподвижной и верхней подвижной. Они шарнирно соединены между собой. Подъемный механизм состоит из двух платформ: нижней неподвижной и верхней подвижной, между которыми помещен пневмоэлемент. Пневмоэлемент представляет собой квадратный мешок, на одну сторону которого вулканизируется вентиль. Верхняя и нижняя платформы подъемного механизма связаны направляющими, по которым перемещается верхняя платформа. Платформа имеет роликовые опоры через которые она давит на верхнюю раму и поднимает ее.

Подъемник имеет два подъемных механизма, размещенных в крайних секциях подъемника. Шарнирное соединение, верхняя и нижняя рамы образуют параллелограмм, что обеспечивает равномерное поднятие верхней рамы при неравномерных нагрузках в разных ее частях.

Подъемник имеет следующие технические характеристики:

Грузоподъемность – 15000 кг.

Привод – пневматический.

Рабочее давление воздуха, МПа (кг/см2) – 0,5 (5).

Высота подъема – 250 мм.

После установки автомобиля на подъемник, на пульте, поворотом рукоятки пневмораспределителя открывается доступ сжатого воздуха в пневмобаллон. Пневмобаллон, наполняясь воздухом, поднимает верхнюю платформу подъемного механизма, которая в свою очередь через роликовую опору поднимает верхнюю раму, вывешивая автомобиль. Высота подъема ограничивается длиной шарниров. В вывешанном состоянии автомобиль удерживается сжатым воздухом. Для того, чтобы при резком падении давления воздуха, не произошло резкого падения автомобиля в питающую пневмосеть установлен обратный клапан.

В целях поддержания рабочего давления в сети установлен клапан регулирования давления, а для контроля за давлением – монометр.

Для опускания автомобиля нужно повернуть ручку распределителя в обратном направлении, при это пневмобаллон соединится с атмосферой и, по мере выпуска воздуха, верхняя рама начнет опускаться. Для обеспечения плавности опускания, в выпускную сеть установлен регулируемый дроссель. При наладке подъемника дроссель регулируется таким образом, чтобы автомобиль опускался не менее чем за 20 секунд.

Для глушения шума при выпуске воздуха, на наконечник выхлопной трубы устанавливается глушитель.

Для глушения ударов рам, при опускании подъемника, между ними крепится полоса резиновая, поглощающая энергию удара.

На рисунке 10. показана принципиальная пневматическая схема подъемника.

Рисунок 10. Схема пневматическая

КМ – компрессор, ВН – вентиль, КР – клапан регулировочный, ПК – клапан предохранительный, МН – манометр, Др – дросель регулируемый, Г – глушитель, Р – распределитель трехсекционныйс электроклапаном,

ПБ – пневмобаллон.

4.2 Анализ конструкторских разработок

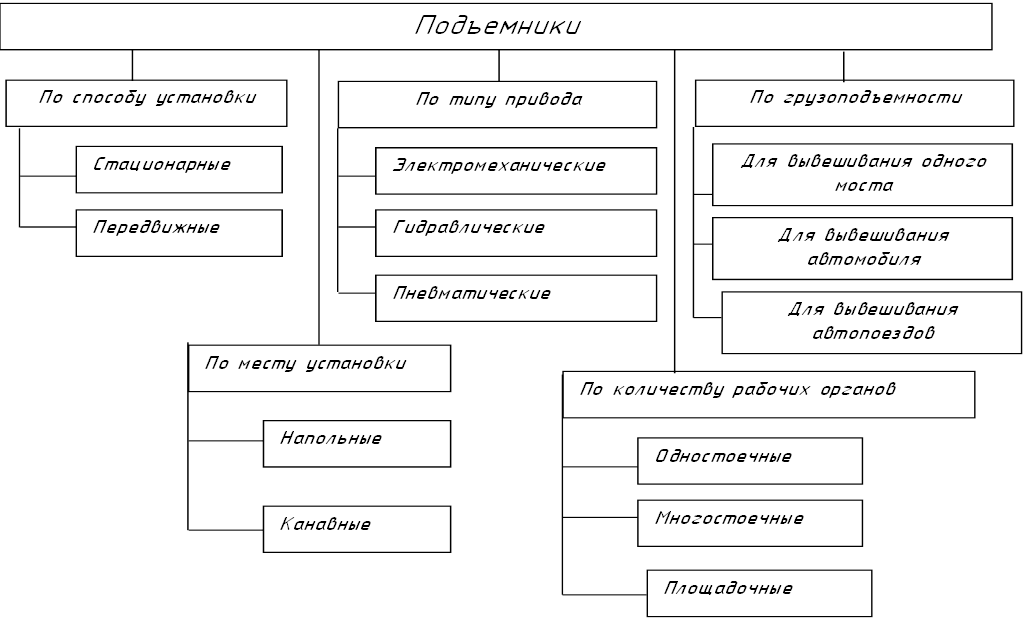

Для выполнения работ по замене колес применяются различные специализированные подъемники. В настоящее время разработано несколько типов подъемников, которые можно классифицировать по типу привода, по способу установки, по грузоподъемности, по месту установки, по количеству рабочих органов.

Рисунок 11. Классификация подъемников

После изучения различных литературных- и интернет-источников, содержащих информацию о конструкциях напольных осмотровых устройств для автомобилей, выделим несколько конструкций подъемников.

а) Подъёмник пневматический для шиномонтажа, модель GIULIАNО S 202 (Италия)

Предназначен для подъема легковых автомобилей, микроавтобусов и малотоннажных грузовиков при выполнении шиномонтажных работ. Плоская платформа в форме параллелограмма обеспечивает беспрепятственный заезд автомобиля. Она состоит из двух частей: верхней и нижней. Которые соединены между собой пневмобаллонном и складными консолями в форме ножниц. Подъем автомобиля осуществляется за днище, на высоту 550 мм. Конструкция подъемника GIULIАNО S 202 представлена на рисунке 12.

Рисунок 12. Подъёмник для шиномонтажа, модель GIULIАNО S 202

Технические характеристики подъемника

Грузоподъёмность, т – 2,0

Высота подъёма, мм – 550

Масса, кг – 260

Давление воздуха, атм. – 7bаr

Диапазон рабочих температур град С – +5 +40

б) Подъемник пневматический для шиномонтажа, модели WЕRTHЕR 260А, аналог ОМА 535А (Италия)

Подъемник предназначен для вывешивания легковых автомобилей, микроавтобусов и малотоннажных грузовых автомобилей при шиномонтажных работах. Подъем автомобиля осуществляется за раму. В комплекте с подъемником идет набор лап для разных типов кузовов. Состоит из двух платформ. Нижняя, более массивная, соединена с верхней пневмобаллонном и складными консолями в форме ножниц. Конструкция подъемника WЕRTHЕR 260А представлена на рисунке 13.

Рисунок 13. Подъёмник для шиномонтажа, модель WЕRTHЕR 260А

Технические характеристики подъемника

Грузоподъёмность, т – 2,5

Время подъёма, сек – 15

Высота подъёма, мм – 500

Масса, кг – 450

Диапазон рабочих температур град С – +5 +40

Набор лап – опция (на рисунке не указаны)

в) Подъёмник электрогидравлический для шиномонтажа, модели WЕRTHЕR 262 (Италия)

Предназначен для вывешивания автомобилей за раму для проведения шиномонтажных работ. Представляет собой две платформы, соединенные между собой. Подъем автомобиля осуществляется складными консолями, приводимыми в действие гидроцилиндрами. Конструкция подъемника WЕRTHЕR 262 представлена на рисунке 14.

Рисунок 14 Подъёмник для шиномонтажа, модель WЕRTHЕR 262

Технические характеристики подъемника

Грузоподъёмность, т – 2,5

Напряжение питания, В – 380

Время подъёма, сек – 12–35

Высота подъёма, мм – 930

Масса, кг – 4180

Высота подъемника мин., 95–930 мм

Диапазон рабочих температур град С – -10 +40

г) Подъемник электрогидравлический стационарный многорычажный модель 3000/Н-02

Подъемник 3000/Н-02 предназначен для подъема за днище автомобиля общей массой до 3 тонн. Пневматическая широкозубая замочная самоблокирующаяся страхующая система и противовзрывные шланги обеспечивают безопасную и надежную работу устройства. Устанавливается на бетонируемое в пол основание – «ровный пол». Раздвижные платформы позволяют использовать его обслуживания различных типов автомобилей. Конструкция подъемника 3000/Н-02 показана на рисунке 15.

Рисунок 15. Подъемник 3000/Н-02.

Технические характеристики подъемника

Максимальная грузоподъемность – 3т

Максимальная высота подъема – 2030 (1700) мм

Минимальная высота подхвата – 0 мм

Способ подъема – за днище автомобиля

Количество эл. Двигателей – 1 шт.

Установленная мощность – 2,2 кВт

Скорость подъема – 0,6 м/мин

Габариты подъемника – 1540х1900 мм

Масса – 840 кг

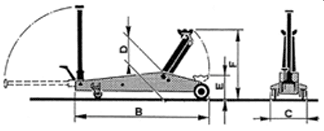

д) Домкрат передвижной усиленной конструкции, модели 629

Служит для вывешивания колеса автомобиля при проведении шиномонтажных работ. Домкрат передвижной, на роликах. Привод гидравлический. Конструкция домкрата модели 629 показана на рисунке 16.

Рисунок 16. Домкрат передвижной усиленной конструкции, модели 629

Технические характеристики домкрата

Грузоподъемность 15000 кг

Высота подъема 800 мм

Минимальный клиренс 120 мм

Масса 80 кг

Длина 1400 мм

Ширина 440 мм

Из всего разнообразия конструкций подъемников можно увидеть то, что наиболее сложной частью подъемников является привод подъемного механизма. В электромеханических подъемниках это передача винт-гайка, редуктор и электродвигатель, в гидравлических это гидроцилиндр и насосная станция. В условиях АТП изготовить подобные узлы не представляется возможным, а их покупка дорога. Из этого следует, что простота подъемного механизма, возможность его изготовления и ремонта в условиях АТП является в конечном счете определяющим условием работоспособности подъемника.

Поэтому рассмотрев все типы приводов останавливаемся на пневматическом. Пневмопривод обладает рядом существенных преимуществ перед иными, он прост по конструкции, надежен в работе, безопасен (по сравнению с электрическим), обладает высокой плавностью и чистотой хода (по сравнению с гидравлическим).

4.3 Расчет конструктивных элементов

Для расчета грузоподъемного механизма примем следующие исходные данные: грузоподъемность – 15000 кг, т.е. вес 150000Н; высота подъема l=250 мм; рабочее давление воздуха Р=0,5МПа (5 кг/см2); высота пневмобаллона в свободном состоянии l0= 40 мм; количество подъемных механизмов n=2

Площадь рабочей поверхности пневмобаллона.

, (16)

где: Sр – площадь рабочей поверхности, м2.

GА – сила тяжести автомобиля, действующая на подъемный механизм, Н.

Р – рабочее давление воздуха в пневмобаллоне, Па.

n – количество подъемных механизмов.

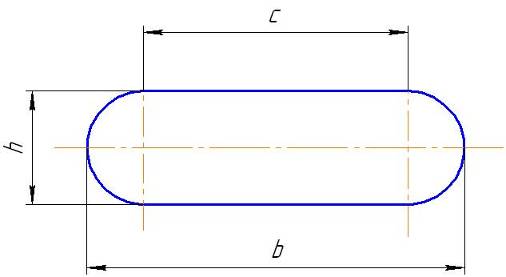

Геометрические параметры пневмобаллона.

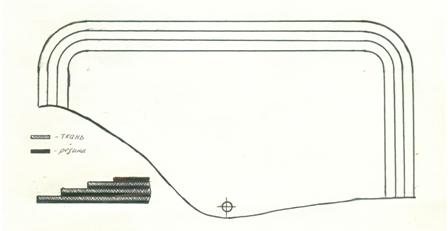

Геометрические параметры пневмобаллона приведены на рисунке 17.

Рисунок 17. Схема пневмобаллона

Размер рабочей поверхности найдем из расчетной площади:

Высота пневмобаллона складывается из размера баллона в свободном состоянии и высоты подъема рамы:

, (17)

Тогда , а периметр баллона

, (18)

Размеры пластин для изготовления пневмобаллона 760х760 мм

Разрывающее усилие, действующее по периметру пневмобаллона

, (19)

где: N – разрывающее усилие, действующее по периметру пневмобаллона, Н.

Р – рабочее давление воздуха в пневмобаллоне, Па.

S – площадь пневмобаллона, м2.

, (20)

Из условия предельной прочности на разрыв [Р]=90·105Па определим толщину стенки баллона и марку резиновой пластины. [10]

, (21)

Принимаем резиновую пластину: пластина II, лист ПБМ-С-3–9–1000х2000х4.8 ГОСТ 7338–77 – пластина типа II с тремя тканевыми прокладками, толщиной 9 мм, размером 1000х2000 мм, повышенной масло-бензостойкости, работоспособной в среде нефтяных масел при температуре от -40 до +80 °С. [10]

Расчет лонжерона верхней рамы на прогиб.

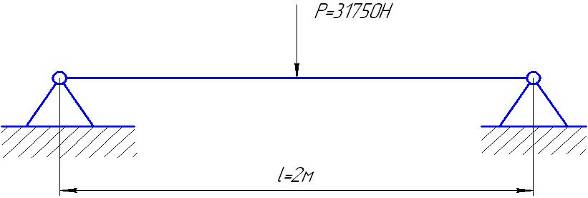

Лонжероны рамы проверяем на прогиб из условия максимальной нагрузки размещенной в центре лонжерона. Схема нагружения представлена на рисунке 18.

, (22)

где: IХ = 491см4 – осевой момент инерции швеллера №14; [10]

Е = 2·106 кг/см2 = 2·1011Па – модуль упругости для Ст3; [10]

Р = 3175 кг = 31750Н – половина массы автобуса ЛиАЗ-5256 приходящейся на заднюю тележку;

L = 2 м = 200 мм – пролет балки;

[y] = 8 мм – допускаемый прогиб.

Рисунок 18. Схема нагружения

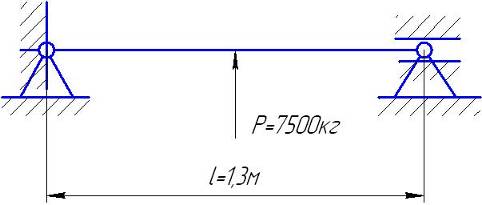

Проверка на прогиб лонжеронов подъемного механизма.

Лонжероны подъемного механизма проверяем на прогиб из условия действия в центре него грузоподъемного механизма. Схема нагружения представлена на рисунке 19.

, (23)

где: Р = 7500 кг = 75000Н – грузоподъемность механизма;

l = 1,3 м = 130 см – расстояние между опорами;

Е = 2·106 кг/см2 = 2·1011Па – модуль упругости для Ст3; [10]

IY = 45,4см4 – осевой момент инерции швеллера №14 по оси у; [10]

N =3 – количество лонжеронов;

[y] = 4 мм – допустимый прогиб.

Рисунок 19. Схема нагружения

Расчет болтов соединяющих лонжерон подъемного механизма с верхней рамой.

Определим диаметр впадин болта из условия действия на него растягивающей нагрузки от действия подъемного механизма.

, (24)

где: Р = 75000Н – грузоподъемность механизма;

к = 1,1 – коэффициент неравномерности загрузки болтов; [10]

n = 12 – количество болтов;

[Р] = 733·105Па – допускаемое напряжение на растяжение для Ст3; [10]

Выбираем: Болт М16х40.58 ГОСТ 7805–70 с ближайшим большим значением диаметра впадин.

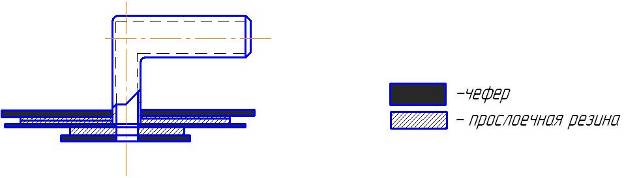

Проверка осей шарниров на срез.

Рисунок 20. Схема нагружения

, (25)

где: Р = 18750Н – нагрузка на ось;

d = 30 мм = 0,03 м – диаметр оси;

[С] = 600·105Па – допускаемое напряжение на срез для Ст3; [10]

Проверка осей шарниров на смятие.

, (26)

где: S = 60 мм = 0,06 м – длина втулки;

[СМ] = 800·105Па – допускаемое напряжение на смятие для Ст3; [10]

Проверка нижней опоры шарнира на кручение.

При работе подъемника может произойти нагружение двух нижних опор моментом, созданным стойкой шарнира от грузоподъемного механизма. При этом плечо действующей силы будет равно проекции шарнира на пол l = 320 мм, а действующая сила Р = 7500 кг откуда момент скручивания равен:

Проверим нижнюю опору на скручивание.

, (27)

где: WР = 0,2·d3 = 0,2·73 = 68,6см3 – момент сопротивления сечения нижней опоры (при условии ее изготовления из прутка диаметром 70 мм);

[K] = 1800·105Па – допускаемое напряжение на кручение для стали 50 улучшенной; [10]

Расчет и выбор фундаментальных болтов.

Внутренний диаметр болта найдем из условия прочности болта при растяжении.

, (28)

где: Р = 20000 кг = 200000Н – максимально возможная сила;

n = 14 – количество фундаментальных болтов;

[Р] = 900·105Па – допускаемое напряжение на растяжение для Ст3; [10]

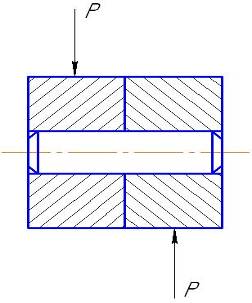

4.4 Изготовление пневмобаллона

Пневмобаллон подъемного механизма изготовлен из резиново-текстильной пластины по ГОСТ 7338 – 77.

Изготовление пневмобаллона начинают с изготовления вентиля. Вентиль

изготавливают из трубы 15х2,5 по ГОСТ 3262 – 75 (см. рис. 1) с установкой на нижнем конце мостика из стальной пластины толщиной 4 мм.

Затем из сырой резины толщиной 2 мм изготавливают три круглые заготовки диаметром 180, 170 и 90 мм. Между двумя первыми из этих заготовок укладывают два слоя прорезиненного чефера (также в форме круга диаметром 150 мм), и предварительно на обе стороны заготовок наносят клей концентрации 1:10, который затем просушивают.

В центре заготовок делают отверстие диаметром 20 мм и заготовки диаметром 180 и 170 мм надевают на вентиль. На мостик вентиля накладывают третью заготовку. Собранную заготовку (рис. 1) прикатывают роликом, после чего в сборе с вентилем вулканизируют в специальной форме при температуре 145±5С в течении 25 мин при одностороннем обогреве. Образовавшиеся в процессе вулканизации заусенцы срезают.

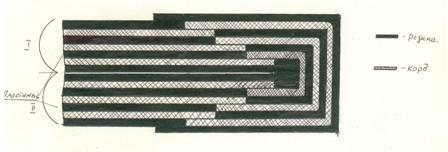

Вторым этапом из резиново-текстильной пластины вырезают две квадратные заготовки 760х760 мм, углы заготовок закругляют радиусом 100 мм (см. рис. 2). Края пластин срезают по слоям ткани ступенями по периметру пластин, при этом ширина каждой ступени должна быть не менее 20 мм. Каждую из ступеней и верхний слой резины шерохуют.

Затем в центре одной из пластин пробивают отверстие диаметром 15 мм и поверхность вокруг отверстия (со стороны меньшей ступени) шерохуют на 100 мм вокруг отверстия. На зашерохованный участок пластины, а также зашерохованную внутреннюю поверхность пятки вентиля наносят дважды клей концентрации 1:10, каждый раз просушивая клеевую пленку. Края пятки вентиля обкладывают прослоечной резиной толщиной 0,9 мм в виде кольца с шириной пояса 40 мм и наружным диаметром 170 мм с предварительно нанесенным и высушенным клеем.

Пятку накладывают на заготовку из листа, так чтобы отверстия в них совпали, затем прикатывают пятку роликом, и применяя специальную форму привулканизируют пятку к пластине при температуре 145±5С в течении 20 минут.

После этого ступени обеих пластин освежают бензином и промазывают дважды клеем концентрации 1:10, просушивая каждый слой при температуре 40С в течении 1 часа. Затем пластины складывают внутренними сторонами и накладывают послойно по периметру на каждую ступень обрезиненный корд толщиной 1,2 мм и прослоечную резину толщиной 0,7 мм, каждый слой тщательно промазывают клеем и прикатывают роликом, внутрь первого слоя корда, в торец длинной части ступени, укладывают шнур из сырой резины толщиной 2 мм и шириной 2 мм по всему периметру (см. рис. 3). Верхний слой прослоечной резины должен заходить на пластину не менее чем на 20 мм. Корд укладывается на ступени таким образом, чтобы направления нитей были параллельны краю пластины – 1 слой и перпендикулярны – 2 слоя, при этом нити соседних слоев корда должны перекрещиваться.

После сборки элемент вулканизируют на настольном вулканизаторе частями, при температуре 145±5С в течении 25 мин каждую часть. Полученный баллон отделывают, и проверяют внешним осмотром на отсутствие трещин в вулканизированных листах, а затем испытывают на герметичность и прочность при давлении 6,3 кг/см3(0,63 МПа).

Рисунок 21. Заготовка вентиля с пяткой в сборе

Рисунок 22. Заготовка пластины

Рисунок 23. Сборка пневмобаллона

4.5 Сборка и испытание подъемника

Сборка подъемника осуществляется на ровной, гладкой, чистой площадке. На площадку укладывается нижняя рама, затем шарниры устанавливаются напротив отверстий нижней рамы, в отверстия которой вставляются колпачки в сборе с осями и регулировочными шайбами. Колпачки крепятся винтами к раме. Затем на нижнюю раму укладывается верхняя, так чтобы отверстия в ней совпали с отверстиями верхней головки шарниров. Совмещая отверстия шарниров и рамы, в отверстия последней устанавливаются колпачки в сборе с осями и регулировочными шайбами. Колпачки крепятся винтами к раме. Перед сборкой колпачки, оси и шарниры следует смазать. После сборки рамы ее следует проверить на работоспособность, для этого зацепив верхнюю раму кран-балкой поднять ее на полную высоту, при этом верхняя рама должна подниматься без перекосов и заеданий. В случае возникновения неисправностей следует установить их причину и устранить.

После сборки рамы ее устанавливают на фундамент и крепят.

Сборку подъемного механизма начинают с установки на нижней опоре пневмобаллона, который укладывают на опорную площадку, а вентиль пропускают в отверстие в ней. На вентиль устанавливают резиновый рукав. Подсобранную таким образом нижнюю опору подъемного механизма устанавливают на фундамент и крепят к нему. Затем в направляющие нижней опоры устанавливают верхнюю платформу подъемного механизма. Перед установкой верхней платформы направляющие и стержни подъемного механизма смазать.

После сборки подъемного механизма испытать его на работоспособность, для этого в Пневмобаллон подать сжатый воздух под давлением 0,050,1 МПа (0,51 кг/см3), при этом верхняя платформа подъемного механизма должна плавно без заеданий и перекосов подняться. А после прекращения подачи воздуха и соединения пневмобаллона с атмосферой верхняя платформа должна без перекосов и заеданий опуститься до упора в направляющие нижней опоры.

После сборки и испытания подъемного механизма, следует, предварительно смазав роликоопоры подъемного механизма установить на поперечины рамы лонжеронов подъемного механизма и закрепить их болтами.

После сборки подъемника следует провести его испытания в трех режимах:

– Режим холостого хода

В пневмосистему подается воздух под давлением 0,20,25 МПа (22,5 кг/см3), без нагрузки на верхнюю раму, при этом проверить герметичность системы, плавность подъема и опускания верхней рамы, отсутствие перекосов и ударов при опускании.

– Режим рабочей нагрузки

На верхнюю раму установить автопоезд КамАЗ – 5410 и полуприцеп ОдАЗ – 9370, в пневмосистему подать воздух под давлением 0,5 ± 0,02 МПа (5 ± 0,2 кг/см3). При этом верхняя рама должна подняться вместе с автопоездом без заеданий, перекосов, разрушения и механических повреждений частей подъемника и автомобиля.

После поднятия отключить подачу воздуха и соединив трубопровод питания с атмосферой проверить герметичность системы, при этом верхняя рама должна опуститься не менее чем за 1 минуту. В случае если это условие не соблюдено следует после удаления с подъемника автопоезда поверить герметичность пневмосистемы и работоспособность обратного клапана. После устранения найденных неисправностей испытание повторить.

Кроме герметичности в этом режиме следует проверить плавность опускания автопоезда при переключении распределителя в режим опускания. При этом время опускания автопоезда не должно быть менее 20 секунд, а если оно не соответствует заданному отрегулировать проходное сечение дросселя.

– Режим полной нагрузки (Риспытания =1,33 Рном)

На верхнюю раму установить автопоезд нагруженный таким образом, чтобы его масса составляла 20 тонн. Отрегулировать давление в пневмосистеме до 0,63 МПа (6,3 кг/см3), а затем отойдя на безопасное расстояние подать, воздух в пневмосистему подъемника. При этом не должно произойти разрушения подъемника и его частей, прогибов рамы, лонжеронов, шарниров и т.д.

После окончания испытания на бирке проставляется срок испытания, и срок когда повторить испытание. Пневмосистема регулируется на рабочее давление – 0,5 ± 0,02 МПа (5 ± 0,2 кг/см3).

4.6 Техническая эксплуатация пневмоподъемника

Пневмоподъемник прост по конструкции и надежен в эксплуатации, но, как и любой механизм требует периодического обслуживания.

В обслуживание входят следующие виды работ: крепежные, регулировочные, смазочные.

Крепежные и смазочные работы следует проводить не реже 1 раза в шесть месяцев, а регулировочные работы и проверку пневмобаллона не реже 1 раза в два месяца, при этом испытание пневмобаллона проводится без нагрузки при давлении 0,63 МПа (6,3 кг/см3), а герметичность как было описано в режиме рабочей нагрузки.

Смазку трущихся узлов следует проводить через установленные для этой цели масленки смазкой УС – 2 ГОСТ 1033 – 75, либо (ролики подъемного механизма) накладкой снаружи.

Периодически следует удалять грязь с подъемника и его частей и восстанавливать их окраску. Выполнение этих простых рекомендаций продлит срок службы подъемника и увеличит надежность его работы. Не следует работать подъемником при снятом ограждении, это может привести к травмам работающего и повреждению подъемника.

Шином

ный реконструкция участок автопредприятие

5. ОХРАНА ТРУДА

Уч

асток шиномонтажный затрата эффективность

Законодательством Республики Казахстан регламентируются основные нормы труда и отдыха работников предприятий.

Главной задачей охраны труда является проведение комплекса мероприятий законодательного, технического, санитарно-гигиенического и организационного порядка, направленных на обеспечение безопасных условий труда и непрерывного облегчения производственных процессов. В результате этих мероприятий должна возрасти производительность труда. Максимальное улучшение условий труда, профилактика производственного травматизма и профессиональных заболеваний, полное проведение мероприятий по технике безопасности и противопожарной технике является основным методом работы в области охраны труда.

Охрана труда законодательно регулирует следующие отношения:

- общие условия трудовой деятельности рабочих и служащих на производстве;

- нормы и Правила по технике безопасности, производственной санитарии и пожарной профилактике;

- порядок планирования и финансирования мероприятий по охране труда;

- нормы и Правила по специальной охране труда женщин, подростков и лиц с пониженной трудоспособностью;

- льгот для лиц с вредными и тяжелыми условиями труда;

- медицинское обслуживание по месту работы;

- порядок обеспечения трудящихся при утрате ими трудоспособности в связи с несчастными случаями и увечьями на производстве, а также профессиональными заболеваниями;

- ответственность предприятий и должностных лиц, а также рабочих и служащих за нарушение требований охраны труда и за последствия этих нарушений.

Все работники, поступающие на работу, проходят вводный инструктаж по основам техники безопасности и производственной санитарии, а также инструктаж на рабочем месте. Один раз в шесть месяцев проводится повторный инструктаж.

На участке на видном месте должны быть вывешены инструкции по техники безопасности для рабочих тех профессий, которые работают на участке. Кроме инструкции должны быть вывешены плакаты по безопасным приемам работы и предупредительные знаки и надписи.

Особое внимание уделяется обеспечению рабочих средствами индивидуальной защиты: спецодеждой, спецобувью, средствами защиты рук, глаз, лица, органов дыхания, а также специальными средствами защиты от поражения электрическим током и вредных производственных испарений.

Стирку, ремонт спецодежды и замену спецодежды и обуви, пришедших в негодность не по вине работника, предприятие производит бесплатно.

В соответствии со списками работ с вредными условиями труда, составляемыми администрацией предприятия, работающим бесплатно выдают питание – спецжиры (молоко), а также мыло (400гр. в месяц).

На участке должна находиться медицинская аптечка, укомплектованная медикаментами, необходимыми для оказания первой помощи.

Ответственность за соблюдение Правил по охране труда и техники безопасности на участке несет мастер, а при его отсутствии бригадир.

5.1 Требования техники безопасности к вентиляции, отоплению и освещению

Вентиляция производственных помещений служит для обеспечения надлежащих санитарно-гигиенических условий воздушной среды работающих.

На участке предусматривается вытяжная и приточная вентиляции. Вытяжная вентиляция удаляет из помещения загрязненный воздух, а приточная подает чистый.

На участке предусмотрена естественная и искусственная вентиляция. Естественная вентиляция осуществляется через окна помещения. Искусственная (механическая) система вентиляции предусматривает удаление загрязненного воздуха центробежными вентиляторами, тип и марку которых подбирают исходя из объема помещения и кратности объема воздуха по формуле:

Qв = V Ко, м3 (27)

где, V = FH = 648 м3 – объем помещения участка

Fу = 162 м2 – площадь участка,

H = 6 м – высота помещения участка

Ко = 5 – кратность объема воздуха

тогда

Qв = 648 х 5 = 3240 м3

Выбираем вентилятор ЭВР-3 производительностью 3000 м3/час в количестве 2-х штук.

На рабочем месте, связанном с выделением вредных для здоровья испарений, т.е. в местах возможных выделений вредных для здоровья ядовитых газов, устанавливается местная вентиляция вытяжного типа вентиляторами ЦАГИ-4, которые обеспечивают боковой отсос вредных испарений на уровне верстака и предотвращают их распространение по всему помещению.

Для соблюдения температурного режима предусмотрена система воздушного отопления за счет принудительной вентиляции нагретого воздуха. Вентиляторы продувают через калорифер, обогреваемый воздух и нагнетают его в отапливаемое помещение.

Предусмотрена также система центрального водяного отопления, при котором горячая вода поступает в нагревательные приборы (радиаторы или трубы), отдающие тепло в помещение. Расчетная температура воздуха в помещении +18оС. Система отопления должна предусматривать равномерный нагрев воздуха, возможность местного регулирования и выключения. Для создания нормальных условий труда в помещении участка предусмотрено естественное и искусственное освещение.

Естественное освещение осуществляется через окна в наружной стене здания.

Искусственное освещение предусмотрено комбинированное, т.е. общее и местное. Общее освещение осуществляется люминесцентными лампами по периметру потолка. Светильники местного освещения, расположенные непосредственно у объекта работы, позволяют управлять световым потоком, создавая высокий уровень освещенности. Напряжение местных светильников 12 или 36 В.

Помимо основного освещения предусмотрено аварийное освещение из расчета 10% от нормированного. Для эвакуации людей аварийное освещение должно быть не менее 0,3лк. Величина фактической освещенности помещения участка должна быть не менее 300лк.

5.2 Требования техники безопасности к инструменту, оборудованию и приспособлениям

Снижение производственного травматизма во многом зависит не только от качества, но и исправности применяемых инструментов.

Все инструменты перед началом работы ежедневно тщательно осматриваются и, в случае неисправности, своевременно сдаются в инструментальную кладовую для замены. Неисправные и ненужные для работы инструменты не должны храниться на рабочих местах. Инструменты на рабочем месте всегда должны быть чистыми и сухими.

Деревянные рукоятки инструментов должны быть гладкими, без сучков, трещин и задиров и быть изготовленными из твёрдых и вязких пород дерева. Во избежание травм не следует делать рукоятки инструментов из мягких пород дерева (сосна, ель, пихта и др.).

Рукоятки инструментов должны быть плотно насажены и правильно укреплены. Рукоятки молотков и кувалд насаживают строго перпендикулярно к продольной оси инструмента и расклинивают завершёнными металлическими клиньями.

Деревянные рукоятки напильников, ножовок, стамесок и отвёрток, закрепляются на инструментах при помощи металлических колец, предохраняющих их от раскалывания.

Молотки и кувалды должны иметь слегка выпуклую, без выбоин и трещин, не косую и не сбитую поверхность бойка.

Гаечные ключи должны быть исправными и строго соответствовать размеру гаек и болтов, обеспечивать удобство пользования ими и обладать высокой прочностью.

Раздвижные инструменты (клещи, ножницы, кусачки, плоскогубцы и разводные гаечные ключи) необходимо содержать в полной исправности и периодически смазывать трущиеся части для предохранения их от ржавчины.

При использовании переносных электроинструментов, работающих на токе напряжением 110-220В в помещениях независимо от их категории, необходимо предусматривать защитный пускатель, обеспечивающий дистанционное управление и мгновенное отключение от сети электроинструмента в случае замыкания на корпус или обрыв заземляющего провода. Запрещается пользоваться ручными электроинструментами с неисправной изоляцией токоведущих частей, а также при отсутствии заземления или вилки для включения в сеть.

Снижение травматизма во многом зависит от состояния оборудования и приспособлений, используемых ремонтными рабочими. Прежде всего оборудование и приспособления должны быть чистыми и исправными. На неисправном оборудовании руководитель участка обязан повесить табличку, что работать на данном оборудовании не разрешается и обесточить его.