Дефекты сварных швов

Содержание

- Виды дефектов сварных швов

- Тренажер сварщика ТСВ 01

- Расчет режимов сварки

- Технологический процесс изготовления узла

- Анализ выполнения практической работы

- Список литературы

- Приложения

- Виды дефектов сварных швов

Дефекты сварных швов и соединений, выполненных сваркой плавлением, возникают из-за нарушения требований нормативных документов к подготовке, сборке и сварке соединяемых узлов, механической и термической обработке сварных швов и самой конструкции, к сварочным материалам.

Дефекты сварных соединений могут классифицироваться по различным признакам: форме, размеру, размещению в сварном шве, причинам образования, степени опасности и т.д. Наиболее известной является классификация дефектов, рекомендованная межгосударственным стандартом ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначения и определения». Согласно этому стандарту дефекты сварных соединений подразделяются на шесть групп:

- трещины;

- полости, поры, свищи, усадочные раковины, кратеры;

- твердые включения;

- несплавления и непровары;

- нарушения формы шва – подрезы, усадочные канавки, превышения выпуклости, превышения проплава, наплавы, смещения, натеки, прожоги и др.;

- прочие дефекты.

Каждому типу дефекта соответствует цифровое обозначение, а также возможно буквенное обозначение, рекомендованное международным институтом сварки (МИС).

По ГОСТ 30242-97 трещиной называется несплошность, вызванная местным разрывом шва или околошовной зоны, который может возникнуть в результате охлаждения или действия нагрузок.

В зависимости от ориентации трещины делятся на

- продольные (ориентированные параллельно оси сварного шва) – цифровое обозначение 101, буквенное обозначение Ea;

- поперечные (ориентированные поперек оси сварного шва) – 102, Eb;

- радиальные (радиально расходящиеся из одной точки) – 103, E.

Они могут быть расположены в металле сварного шва, в зоне термического влияния, в основном металле.

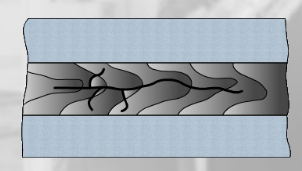

Рис. 1. Показан вид сварного дефекта разветвленная трещина

- размещенные в кратере сварного шва – 104, Ec;

- групповые раздельные – 105, E;

- групповые разветвленные – 106, E;

- микротрещины (1001), обнаруживаемые физическими методами не менее чем при 50-тикратном увеличении.

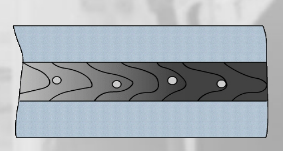

Порой (газовой порой, 2011) называется газовая полость обычно сферической формы. Буквенное обозначение газовой поры, используемое МИС, – Aa. Поры могут подразделяться на

- равномерно распределенные по сварному шву – 2012;

- расположенные скоплением – 2013;

- расположенные цепочкой – 2014.

Рис. 2. Показан вид сварного дефекта цепочка пор

К продолговатым полостям (2015, Ab) относятся несплошности, вытянутые вдоль оси сварного шва. Свищи (2016, Ab) – продолговатые трубчатые полости, вызванные выделением газа.

Рис. 3. Показан вид сварного дефекта Свищи

Твердые включения (300) – это твердые инородные вещества металлического или неметаллического происхождения, оставшиеся в металле сварного шва. Остроугольными включениями называются включения с хотя бы одним острым углом. Виды твердых включений:

- шлаковые включения (301, Ba) – линейные (3011), разобщенные (3012), прочие (3013);

- флюсовые включения (302, G) – линейные (3021), разобщенные (3022), прочие (3023);

- оксидные включения (303, J);

- металлические включения (304, H) – вольфрамовые (3041), медные (3042), из другого металла (3043).

Несплавлением (401) называется отсутствие соединения между металлом шва и основным металлом либо между отдельными валиками сварного шва. Типы несплавлений:

- по боковой поверхности (4011);

- между валиками (4012);

- в корне сварного шва (4013).

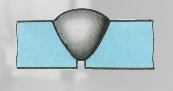

Непровар (402, D) или неполный провар – это несплавление основного металла на участке или по всей длине шва, появляющееся из-за неспособности расплавленного металла проникнуть в корень соединения (заполнить зазор между деталями).

Рис. 4. Показан вид сварного дефекта непровар

Наплав – это избыток наплавленного металла шва, натекший на поверхность основного металла. Натек – это металл шва, не имеющий сплавления с соединяемой поверхностью и образовавшийся в результате перераспределения наплавленного металла шва под действием силы тяжести. Натеки часто возникают при сварке угловых швов или стыковых швов в горизонтальном положении.

Рис. 5. Показан вид сварного дефекта Наплав

- Тренажер сварщика ТСВ 01

При обучении на 2-ом курсе, я начинал свою сварочную деятельность с тренажера ТСВ 01. Это помогло мне в дальнейшей работе при прохождении практических занятий.

ТСВ 01 состоит из:

- Системный блок ПЭВМ

- Жидкокристаллический монитор с сенсорным экраном

- Несущая конструкция с поворотной рамой и блоком связи

- Имитатор ручного инструмента

Имитатор держателя электрода обеспечивает:

- измерение длины дуги

- линейное перемещение электрода во время моделирования процесса сварки по командам, поступающим с ЭВМ

Имитатор ручного инструмента сварщика состоит из нескольких функционально независимых узлов:

- датчик длины дуги

- датчик короткого замыкания электрода на свариваемые детали

- механизм и привод перемещения имитатора электрода

- датчик начала электрода

- датчик конца электрода

- индикатор наличия дуги

В режиме тренажера (имитация процесса сварки), для обеспечения ввода координат имитатора электрода на экране монитора, имитатор электрода должен соприкасаться с сенсорным экраном. Для облегчения скольжения имитатора электрода по экрану он снабжен наконечником, имеющим форму полусферы. Имитатор электрода на конце имеет подвижную подпружиненную втулку, имитирующую сварочную дугу. Длина хода этой подвижной части больше максимальной рабочей длины дуги, поскольку потеря контакта имитатора электрода с сенсорным экраном допустима только после обрыва дуги.

В тренажере принята предельная длина дуги 8мм, а предельный измеряемый ход подвижной части 10мм. При уменьшении длины дуги до нуля, срабатывает конечный выключатель, сигнализирующий о коротком замыкании электрода на свариваемые детали. Конечные положения имитатора электрода фиксируются датчиками (конечными выключателями) начала и конца электрода.

Длина рабочего хода имитатора электрода составляет около 120мм.

Скорость плавления электрода зависит от выбранных технологических параметров процесса сварки и действий обучаемого и рассчитывается преподавателем.

3. Расчет режимов сварки

Диаметр сварочной проволоки выбирается в зависимости от катетов или толщины свариваемых деталей.

Выбор режима сварки сводится к определению диаметра сварочной проволоки и сварочного тока. Скорость сварки и напряжение на дуге устанавливается сварщиком в зависимости от вида (типа) сварочного соединения, марки стали, положения шва в пространстве.

Для сварки в нижнем положении силу сварочного тока выбираем по формуле:

, где

I – сила сварочного тока, А

K – коэффициент, А\мм

d – диаметр сварочной проволоки, мм

А

4. Технологический процесс изготовления узла

Технологический процесс сварки узла «Короб»:

- Изучить чертеж.

- Выбрать режим сварки.

- Проверить годность деталей перед сваркой: отсутствие вмятин, заусенцев, трещин и других дефектов, влияющих на качество сварки.

- Собрать две стенки поз. № 3 и поз. № 2 прихватками под углом 90

- Произвести сборку двух стенок № 1 к стенкам № 3 и № 2 под углом 90 прихватками.

- Произвести сборку второй стенки № 2 к стенке № 1 и к стенке № 3 прихватками под углом 90 .

- Произвести контроль сборки короба согласно чертежа.

- Произвести сварку с наружной стороны стыковым сплошным швом ГОСТ 11771-76

- Произвести контроль качества сварочного шва визуальным осмотром.

- Произвести сварку внутри короба сплошным угловым швом № 1.

- Произвести контроль качества шва.

- Разметить внутреннюю стенку (по размерам чертежа) для приварки.

- Прихватить перегородку.

- Произвести контроль основных размеров.

- Произвести сварку перегородки к коробу прерывистым швом.

- Произвести контроль качества сварочного шва визуальным осмотром.

- Разметить на узле место приварки патрубка (согласно чертежа).

- Произвести жесткую фиксацию трубы прихватками длиной 3 – 5 мм, соблюдая симметрию визуально.

- Выполнить шов по замкнутому контуру: ниточный, однопроходный, однослойный, сплошной, в один проход.

- После остывания очистить все сварные швы от шлака специальным молотком в сварочной кабине на столе сварщика. Очистить поверхность конструкции от набрызгов металла зубилом и металлической щеткой.

- Поставить свой номер на конструкции.

- Собрать инструмент, приспособления и сдать мастеру.

5. Анализ выполнения работы

В письменной работе я рассмотрел такие вопросы, как виды дефектов сварных швов, соответственно при некачественной сварке узел приходит в негодность, небольшие погрешности при сварке ведут к неисправимому браку. Также в моей работе был рассмотрен тренажер сварщика ТСВ 01, работа на нем мне очень помогла в дальнейшем при сварке в мастерских, было намного легче разжигать дугу и варить ровные швы без прожогов. При расчете норм времени на сварку, я выяснил, что необходимо для изготовления узла «Короб» 127,1 мин.

При выполнении практического задания у меня возникли следующие трудности:

6. Список литературы

1. Мир сварки: http://www.rosswarka.ru/

2. Кисаримов Р.А. Справочник сварщика, Изд. «РадиоСофт», М., 2012

3. Алексеев Е.К. Сварочное дело, Изд. Госстройиздат, М., 2006

Пояснительная записка

Лист

Дата

Подпись

№ докум.

Лист

Изм.

Пояснительная записка

6

Лист

Дата

Подпись

№ докум.

Пояснительная записка

Пояснительная записка

3

Лист

Дата

Подпись

№ докум.

Лист

Изм.

11

Лист

Дата

Подпись

№ докум.

Лист

Изм.

Пояснительная записка

10

Лист

Дата

Подпись

№ докум.

Лист

Изм.

Пояснительная записка

8

Лист

Дата

Подпись

№ докум.

Пояснительная записка

4

Лист

Дата

Подпись

№ докум.

Лист

Изм.

Лист

Изм.

Пояснительная записка

9

Лист

Дата

Подпись

№ докум.

Лист

Изм.

Лист

Изм.

Пояснительная записка

4

Лист

Дата

Подпись

№ докум.

Лист

Изм.

Дефекты сварных швов