Топливная система тепловоза 2ТЭ10М. Шатунно-поршневая группа дизеля М756Б

Управление образования Гомельского облисполкома

Учреждение образования «Гомельский государственный

профессиональный лицей железнодорожного транспорта»

Специальность 3-37 02 51 Эксплуатация и ремонт тягового подвижного состава железнодорожного транспорта

Квалификация 3-37 02 51-51 Помощник машиниста дизель-поезда

3-37 02 51-52 Помощник машиниста тепловоза

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

НА ТЕМУ:

«Топливная система тепловоза 2ТЭ10М. Шатунно-поршневая группа дизеля М756Б»

Выполнил: учащийся группы №1

Исаева В.В.

Проверил: преподаватель

Приходько А.П.

2016

Содержание

Введение…………………………………………………………………….4

1. Топливная система тепловоза 2ТЭ10М ………………………………..5

2. Шатунно-поршневая группа дизеля М756Б……………………………6

3.Охра труда………………………………………………………………..12

Заключение………………………………………………...……………….13

Литература………………………………………………………………….14

Введение

Топливная система тепловоза 2ТЭ10М

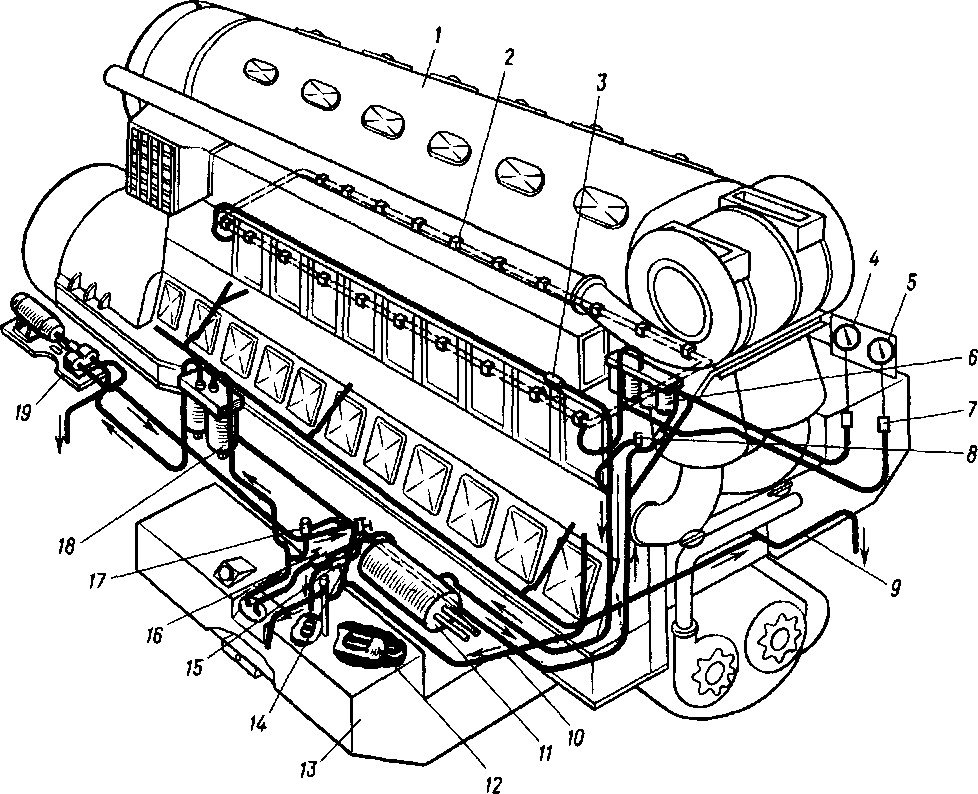

Топливная система тепловоза (рисунок 1) предназначена для подачи необходимого количества топлива под давлением к топливным насосам дизеля для обеспечения их нормальной работы. В топливном баке 13 вместимостью 7300 л, подвешенном к средней части главной рамы, содержится запас топлива на тепловозе. Для обеспечения длительной работы топливной аппаратуры без ремонта и исключения преждевременного выхода ее из строя в топливной системе применены два последовательно включенных топливных фильтра — грубой 18 и тонкой 6 очистки, через которые Проходит все подаваемое к дизелю топливо.

Для преодоления значительного гидравлического сопротивления фильтров и обеспечения устойчивой работы топливных насосов дизеля топливная система снабжена топливоподкачивающим агрегатом 19 с подачей насоса, равной 1,62 м3/ч, т. е. примерно в 3 раза превышающей количество топлива, потребляемого дизелем при полной мощности. Для поддержания необходимого избыточного давления топлива на всасывании топливных насосов на всех режимах работы дизеля служит перепускной клапан 3, отрегулированный на давление открытия 0,13 МПа. Давление топлива после топливоподкачивающего агрегата ограничивает предохранительный клапан 8, который сбрасывает излишнее топливо в бак при превышении давления свыше 0,3—0,35 МПа.

Эксплуатация тепловоза при наружной температуре воздуха, изменяющейся от —50 до +40. . .45 °С, предопределяет необходимость применения специальных устройств, поддерживающих требуемую вязкость топлива и возможность его циркуляции при низких температурах. Это обусловлено тем, что при низких температурах наружного воздуха происходит парафи-низация топлива, приводящая к засорению трубопроводов и особенно фильтров. Подогревание топлива происходит в подогревателе // горячей водой из системы охлаждения дизеля. В летнее время года подогреватель отключают, так как из-за теплового расширения топлива уменьшается его массовый заряд при впрыскивании в цилиндры дизеля, а следовательно, уменьшается мощность дизеля.

Топливоподкачивающий агрегат засасывает топливо через заборное устройство 12 топливного бака и фильтр грубой очистки и подает его через фильтр тонкой очистки в топливные Коллекторы 2 дизеля, из которых топливо поступает в топливные насосы высокого давления. Если давление в топливных коллекторах станет выше необходимого для устойчивой работы насосов, перепускной клапан 3 откроется и избыточное топливо вместе с пузырьками воздуха и парами топлива через подогреватель сливается в бак.

В связи с значительным объемом- топливного бака в зимнее время топливо, подогретое в подогревателе, сливается по трубопроводу через Открытый вентиль 16 непосредственно в заборное устройство топливного бака. В летнее время вентиль 16 закрыт и топливо по трубопроводу через открытый вентиль 15 сливается в удаленную от заборного устройства зону топливного бака.

В случае выхода из строя топливоподкачивающего агрегата в системе предусмотрен автоматический переход на аварийное питание топливом. При этом топливо засасывается из топливного бака топливными насосами дизеля через шариковый клапан аварийного питания 17, минуя фильтр грубой очистки.

Мощность дизеля при аварийном питании составляет примерно 50% номинальной. Однако следует помнить, что этот режим крайне неблагоприятный для работы топливных насосов дизеля из-за большого разрежения в топливных коллекторах. Поэтому по прибытии тепловоза на ближайший пункт необходимо заменить топливоподкачивающий агрегат.

Работа топливной системы, а также степень загрязненности фильтра тонкой очистки контролируются манометрами 4 и 5, установленными до и после фильтра. Перед манометрами установлены демпферы, предотвращающие выход из строя манометров от пульсаций топлива, возникающих при работе топливных насосов. Топливо, просочившееся через зазоры распылителей форсунок дизеля, отводится по трубопроводу 10 в топливный бак. Скапливающееся в отсеках топливной аппаратуры блока дизеля загрязненное топливо отводится по трубопроводу 9.

Рис 1 Схема топливной системы тепловоза 1—дизель-генератор, 2—топливный коллектор, 3— клапан перепускной, 4—манометр давления топлива до фильтра тонкой очистки, 5—манометр давления топлива после фильтра тонкой очистки, 6— фильтр тонкой очистки топлива, 7—демпфер, 8—клапан предохранительный, 9—трубопровод отвода грязного топлива, 10—трубопровод отвода просочившегося топлива из форсунок, 11—подогреватель топлива, 12—заборное устройство, 13—топливный бак, 14—вентиль для выпуска воздуха из системы, 15, 16—вентили, 17—клапан аварийною питания, 18—фильтр грубой очистки 19—топливоподкачивающий агрегат

Шатунно-поршневая группа дизеля М756Б

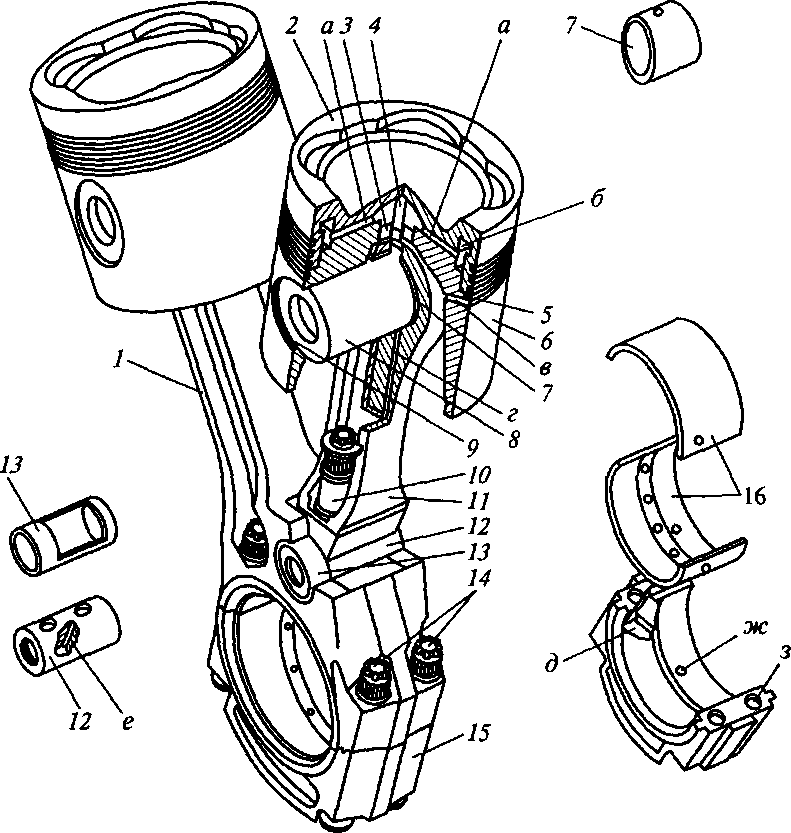

Шатунный механизм (рисунок 2) состоит из шести главных и шести прицепных шатунов. Прицепные шатуны сочленяются с главными при помощи пальцев прицепных шатунов. Главный шатун расположен в левом моноблоке, а прицепной - в правом, что обусловлено необходимостью расположения прицепного ша�туна впереди главного по вращению коленчатого вала и уменьшения Соковых нагрузок на поршень и гильзу блока.

Главный шатун, прицепной шатун и крышка штампованы и легированной стали и термически обработаны.

Стержень главного шатуна - двутаврового сечения с уширяющими�ся полками от поршневой головки к кривошипной. С целью увеличения опорной поверхности пальца в поршне и уменьшения его прогиба порш�невая головка шатуна выполнена со окосама.

В верхнюю поршневую головку шатуна запрессована верхняя втул�ка, законтренная от проворачивания стопором. Смазка втулки верхней головки и поршневого пальца осуществляется разбрызгива�емым маслом, поступающим на их трущиеся поверхности по торцевым зазорам и отверстиям в головке шатуна.

Нижняя кривошипная головка главного шатуна - разъемная. Выступы крышки входят в пазы стержня и соединяются двумя кони�ческими штифтами, которые проходят через конические отверстия, просверленные в выступах крышки и в стержне.

Для уменьшения инерционных сил массы шатуна, действующих на боковую поверхность поршня и гильзы, на крышке выполнены два мас�сивных ребра (противовеса).

В нижнюю головку главного шатуна с натягом устанавливается стальной разъемный вкладыш, состоящий из двух половин: верхней половины и нижней половины. Внутренняя поверхность вклады�ша залита свинцовистой бронзой. От осевого перемещения и провора�чивания верхняя половина вкладыша удерживается стопором. Нижняя половика вкладыша удерживается от проворачивания и осевого переме�щения ступенчатым штифтом.

На нижней головке главного шатуна между проушинами расположена промежуточная опора для пальца прицепного шатуна. Канал Г в про�межуточной опоре служит для подвода масла от отверстия в верхней половине вкладыша к пальцу прицепного шатуна.

Прицепной шатун 4 изготовлен из штамповки легированной стали�,

состоит из верхней головки, конструктивно не отличающейся от верхней головки главного шатуна, стержня двутаврового сечения и нижней головки.

В нижнюю головку запрессована втулка, фиксируемая от прово�рачивания стопором. Нижняя головка шатуна и втулка имеют вырез, дозволяющий пальцу опираться на промежуточную опору.

Палец прицепного шатуна стальной с цементированной наружной поверхностью запрессовывается в проушины нижней головки главного шатуна. Палец полый. С целью лучшего подвода масла к втулке нижней головки прицепного шатуна в полость пальца установлена втулка, фиксируемая замковым кольцом. Масло по главному каналу , кольцевой полости втулки и четырем отверстиям подводится к трущимся поверхностям пальца и втулки нижней головки шатуна. Палец прицепного шатуна предохраняется от пропорота штифтом, который устанавливается через паз.

Поршневая группа (рисунок 2) состоит из поршня, поршневых колец, поршневого пальца и заглушек. При сборке дизеля с целью обеспечения его динамической уравновешенности дета�ли поршневой группы вместе с шатунами подбираются по весу.

Поршень штампован из алюминиевого сплава. Днище поршня, яв�ляющееся нижней частью камеры сгорания цилиндра, имеет снаружи спе�циальную форму, способствующую наиболее эффективному сгоранию впрыскиваемого топлива. Боковая поверхность поршня выполнена в виде двойного конуса: один - на головке, другой - на юбке. Коническая поверхность юбки в районе бобышек под поршневой палец имеет цилинд�рические выемки. Это позволяет при минимальных зазорах между порш�нем и гильзой в нагретом состоянии обеспечить нормальную работу поршня в гильзе и минимальные расходы масла. С этой же целью в ниж�ней части головки поршня выполнена маслоулавливающая канавка и дренажные отверстия в третьей и четвертой канавках поршня.

На внутренней поверхности поршня в плоскости, перпендикулярной его движению, выполнены две бобышки для крепления поршневого паль�ца. Бобышки за счет скоса торцевых поверхностей, расширяющихся в сторону головки, имеют увеличенную опорную поверхность, что сов�местно о массивным днищем уменьшает деформацию поршня и прогиб паль�ца. В нижней части бобышек просверлены два отверстия для подвода разбрызгиваемого в картере масла к поршневому пальцу.

На торцевой поверхности головки поршня выполнены четыре фрезе�ровки, обеспечивающие необходимый зазор между поршнем и клапанами.

На головке поршня выполнены две трапециевидные канавки и одна прямоугольная; на юбке ниже пальца одна прямоугольная канавка.

Поршневой палец 10 плавающего типа, полый. С обеих сторон в поршневой палец запрессованы заглушки, в которых имеются от�верстия для выхода воздуха из внутренней полости пальца.

Для уменьшения веса поршня на уровне отверстия под палец о наружной стороны выфрезерованы четыре выемки.

Поршневые кольца.

В первую канавку устанавливается стальное трапецеидальное газоуплотнительное кольцо 14 с цилиндрической рабочей поверх�ностью, покрытой пористым хромом.

Во вторую канавку устанавливается стальное трапецеидальное кольцо рабочей конической хромированной поверхностью.

В третью канавку устанавливаются два стальных скребковых маслосъемных кольца и. Нижнее кольцо имеет по периметру пазы, расположенные в сторону верхнего кольца для отвода дре�нажного масла.

В четвертую канавку устанавливается маслосъемное стальное кольцо с конической рабочей поверхностью. Для удобства мон�тажа поршневой группы в гильзу блока на этом кольце выполнен специальный замок, соединяющий свободные концы кольца. Для соединения замка кольца на нижней плоскости четвертой канавки поршня выполнены фрезеровки. Замок кольца после замыкания вы�водится на противоположную сторону поршня от фрезеровки. Ко�ническая поверхность всех колец должна быть установлена боль�шим диаметром конуса в сторону от камеры сгорания, что обеспечивает требуемый расход масла.

Рисунок 2. Шатунно-поршневая группа дизеля М756Б

1 — главный шатун; 2 — поршень; 3 — пружина; 4 — стакан; 5 — маслосъемное кольцо с экспандером; 6 — тронк; 7 — втулка верхней головки шатуна; 8 — палец; 9 — стопорное кольцо; 10 — болт прицепного шатуна; 11 — прицепной шатун; 12 — палец прицепного шатуна; 13 — втулка-подшипник; 14 — шатунные болты; 15 — крышка; 16 — вкладыши; о, в, г, д, е — каналы; б — полость охлаждения; ж — отверстие под штифт; з — зубчатый стыкной углеродистой или легированной стали.

3. Охрана труда

Заключение

Литература

Изм.

Лист

№ докум.

Подпись

Дата

Лист

3

Разраб.

Исаев

Провер.

Приходько

Реценз.

Н. Контр.

Утверд.

тема

Лит.

Листов

ГПТЛЖТ

Лист

4

Лист

5

Лист

6

Лист

7

Лист

8

Лист

9

Лист

10

Лист

11

Лист

12

Лист

13

Лист

14

Топливная система тепловоза 2ТЭ10М. Шатунно-поршневая группа дизеля М756Б