Перестраиваемый высокодобротный резонатор на поверхностных акустических волнах

Введение

Поверхностные волны широко используются в целом ряде АЭУ благодаря значительно меньшей скорости распространения их в твердом теле по сравнению с электромагнитными волнами в диэлектрических структурах. Кроме того, эти волны являются бездисперсионными (т. е. у них отсутствует зависимость скорости от частоты колебаний), и они имеют небольшое затухание вплоть до сверхвысоких частот.

Практическое использование поверхностных акустических волн началось в середине 60-х годов в фильтрах для аналоговой 5 обработки сигналов, когда были предложены и реализованы устройства для их возбуждения – встречно-штыревые преобразователи (ВШП). Позднее устройства на поверхностных акустических волнах (ПАВ) нашли применение в качестве фильтров промежуточной частоты телевизионных приемников. Затем в радарах нашли применение дисперсионные линии задержки в качестве устройств для формирования и сжатия линейно-частотно-модулированных (ЛЧМ) сигналов.

Благодаря небольшим габаритам и весу при высокой надежности область использования устройств на ПАВ стала быстро расширяться. Помимо поверхностных волн, имеющих вертикальную поляризацию вектора механического смещения, широкое распространение получили также устройства на ПАВ, использующие ПАВ с горизонтальной поляризацией вектора механического смещения, а также «вытекающие», приповерхностные и объемные акустические волны (ОАВ).

1 Анализ технического задания

Создание сверхузкополосных перестраиваемых резо наторов и полосовых фильтров является важной и ак туальной задачей. Полосовые перестраиваемые фильтры весьма перспективны для различных систем связи, в том числе мобильной. Перестраиваемые высокодоброт ные резонаторы в отличие от неперестраиваемых с относительно низкими значениями добротности, кото рые обычно используются совместно с варакторными элементами, позволяют создавать перестраиваемые вы сокостабильные генераторы, управляемые напряжением, с очень низким значением фазовых шумов.

Отметим, что весьма интересным и перспективным применением высокодобротных резонаторов является их использование для прямого экспериментального под тверждения существования гравитационных волн [1]. Это одна из интереснейших проблем современной фи зики. Идея лазерного интерферометра как метода об наружения гравитационных волн впервые была предло жена в работе М.Е. Герценштейна и В.И. Пустовойта в 1962 г. [2]. Достигнутое к настоящему времени на экс периментальной установке LIGO в США минимальное перемещение одного зеркала относительно другого со ставляет около 10-18m, однако для надежного прямого экспериментального доказательства существования гра витационных волн необходимо повысить чувствитель ность гравитационных антенн. Такая задача может быть решена путем использования резонаторов Фабри—Перо с распределенными отражателями [3].

Двухвходовые резонаторы на поверхностных акусти ческих волнах (ПАВ) являются резонаторами Фабри— Перо с распределенными отражателями. Существует целый ряд различного типа конструкций двухвходовых резонаторов на ПАВ, каждый из которых имеет свои до до стоинства и недостатки [4]. С точки зрения достижения максимальных значений добротности наибольший инте рес представляет конструкция резонатора, включающая две отражательные структуры (ОС) в виде канавок (вы ступов), вытравленных на поверхности пьезоэлектрика, и два встречно-штыревых преобразователя (ВШП). Ана лизу различных факторов, ограничивающих добротность данного типа резонатора на ПАВ, посвящена работа [5]. Следует отметить, что в работе [5] в качестве материала резонатора был выбран ниобат лития, что предопредели ло низкую добротность (Q ~ 6150 на частоте 68.5 MHz), полученную на экспериментальных образцах. Кроме того, данный материал обладает плохой термостабиль ностью. Значительно большие значения добротности (~ 16000 на частоте 450 MHz) позволяют реализовать резонаторы на ПАВ, выполненные на кристаллическом кварце и помещенные в откачанный до высокого вакуума объем [6].

В данной работе в качестве материала звукопровода резонатора был использован кварц 33-среза и получено значение добротности ~ 28000 на частоте ~ 100 MHz. Вакуумирование резонатора не проводилось. Кроме то го, экспериментально показано, что увеличение рас стояния между отражательными структурами, образую щими резонатор, при прочих равных условиях позво ляет уменьшить ширину резонансного пика, т. е. уве личить добротность резонатора. Так, при расстояниях между отражательными структурами в резонаторе 400 и 1000 длин волн измеренные значения добротности основного резонанса составили ~ 24 600 и 28 000 соот ветственно.

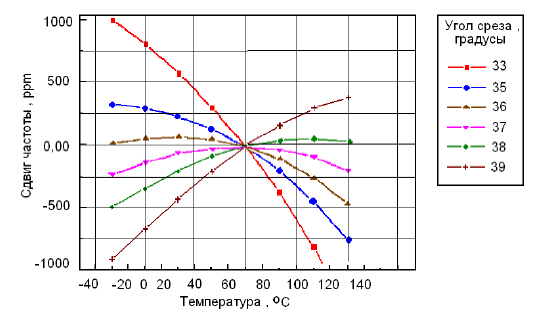

Из известных на сегодняшний день пьезоэлектрических материалов для устройств на ПАВ кварц обладает наилучшей температурной стабильностью. Так для повернутых срезов семейства yxl/ 420- yxl/ 300 температурный коэффициент частоты изменяется от ТКЧ= 0 х10-6/0С для ST- среза yxl/ 420 45’ ( при нулевой толщине металлической пленки ) до ТКЧ=-( 0,036-0,04)х10-6/0С2 для среза yxl/ 300 ( рис. В1 [1 ] ), что на несколько порядков меньше , чем для температурно-стабильных срезов танталата лития с ТКЧ=- ( 18-30 ) х10- 6/0С .

Рисунок 1.1. Температурно-частотные характеристики СВЧ резонатора на ПАВ с кварцевыми подложками различных срезов.

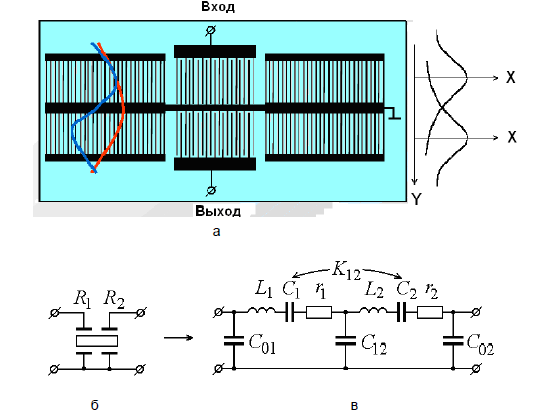

Наиболее оптимальными структурами для создания узкополосных и стабильных в диапазоне температур фильтров ПАВ являются цепочечные схемы на основе резонаторов с поперечной акустической связью (ПСРФ). Они свободны от физически обусловленных искажений правого ската АЧХ, что имеет место при использовании продольных акустических связей.

Фильтры на ПАВ основе резонаторов с поперечной акустической связью (ПСРФ) обычно используются в интервале частот от 70 до 1000 МГц. Нижняя рабочая частота определяется габаритами резонаторов и толщиной металлической пленки , необходимой для создания эффективных отражателей ПАВ. В случае применения алюминиевых электродов отражательных решеток на кварце необходимая толщина пленки составляет 10000- 12000 А для резонаторов на частотах 100-80 МГц и 1000-1200 А для резонаторов на частотах около 1000-800 МГц , что обуславливает использование преимущественно технологии прямой фотолитографии при изготовлении таких фильтров на частоты до 500 МГц.

Верхняя рабочая частота ПСРФ ограничена тремя основными факторами : во- первых , потерями в согласующих цепях на СВЧ , во-вторых , потерями на распространение ПАВ в кварце , резко возрастающими на частотах 1200-1300 МГц и выше , в-третьих , возрастающими с частотой требованиями к точности настройки резонаторов , составляющими , например , 50-80 кГц ( 0,008-0,01 % ) на частоте 800 МГц. Поскольку требуемая толщина алюминиевых пленок на частотах 500-800 МГц составляет уже только 1500-1000 А , здесь возможно использование "взрывной ” фотолитографии.

Минимальная полоса пропускания ПСРФ определяется величиной температурного ухода средней частоты в рабочем интервале температур и составляет около BW3min =0,01 % или , например , около 10-15 кГц на частоте 80-100 МГц.

Максимальная полоса пропускания ПСРФ ограничена величиной акустической связи между резонаторами и не превышает BW3max=0,187% для двух-резонаторных акустически связанных звеньев и BW3max=0,287% для трех-резонаторных акустически связанных звеньев [2, 3 ].

ПСРФ обладают высокой избирательностью UR=50-70 дБ в полосе заграждения, хорошим коэффициентом прямоугольности АЧХ SF=1,5-1,8 и малыми вносимыми потерями /L=2,5-6,0 дБ

Рисунок 1.2. Фильтр на ПАВ на основе двух резонаторов с поперечной акустической связью (а) и их эквивалентные схемы (б, в).

Целью настоящей работы являлось исследование воз можности создания высокостабильного высокодобротно го перестраиваемого резонатора. Такой резонатор может быть основой высокостабильного перестраиваемого ге нератора с низким уровнем фазовых шумов. Кроме того, при соответствующем включении нескольких резонато ров, например по мостовой схеме, на его основе воз можно создание сверхузкополосных перестраиваемых фильтров с высокой избирательностью.

2 Анализ технической литературы по теме проекта.

Базовой статьей при разработке данного проекта была принята [8].

В качестве технической литературы были выбраны журналы “Радио” и «Журнал технической физики» за 2004-2007гг. При просмотре данной литературы не было найдено описаний разработок аналогичных устройств.

Вопросы разработки высокодобротных ПАВ резонаторов отражены во многих работах, в частности, А.А. Дворникова, В.И. Огурцова, Г.М. Уткина, T. E. Parker, И. Зеленки, Г. Мэттьюза, А. С. Доберштейна. В этих трудах и работах других авторов, в частности, W. R. Smith, C.S Hartmann, A.J. Slobodnik (Jr.), G. Tobolka, отражены вопросы анализа свойств основных элементов ПАВ устройства - встречно-штыревого преобразователя, отражательной решетки, многополоскового ответвителя.

В публикациях И.П. Норенкова, Т. Адачи, А.В. Косых, А.Н. Лепетаева, А. А. Губарева, и др. широко отображены число-аналитические методы анализа резонаторов, преимущественно, кварцевых. Наиболее точные результаты моделирования и расчета дают современные программы схемотехнического моделирования, основанные на SPICE-моделях компонентов.

Анализ литературных источников, российских и зарубежных научных периодических изданий и патентных баз показывает недостаточную проработку научной составляющей в области проектирования и моделирования перестраиваемого высокодобротного резонатора на ПАВ .

3 Описание принципа работы изделия

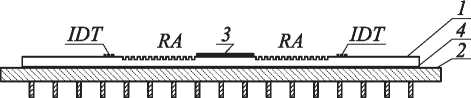

Частотная характеристика резонатора, конструкция которого представлена на рис. 1, может иметь один и более резонансных пиков. Количество резонансных пиков зависит от того, сколько раз при отстройке частоты от центрального значения в пределах полосы частот, где модуль коэффициента отражения ОС имеет значения, близкие к максимальному, будет выполнено условие фазового синхронизма [13]. При фиксированном значении коэффициента отражения от одной канавки количество резонансных пиков зависит от L.

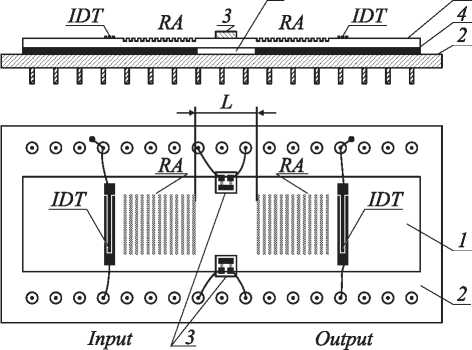

Резонаторы включают две отражательные структуры в виде 1000 канавок глубиной 0.1 нм, выполненные на подложке из кварца ST-среза, и встречно-штыревые преобразователи (ВШП) с апертурой 708 длин волн, состоящие из 22 пар электродов каждый. Толщина метал лической пленки алюминия, из которой выполнены электроды, составляет 0.3 нм. Расстояние между цен трами ближайших канавок отражательных структур для резонатора составляет L= 400.25. Между отражательными структурами вне об ласти распространения ПАВ на поверхности звукопро вода закреплены два резистора (3) сопротивлением 3 и мощностью рассеивания 6W каждый. Звукопровод (1) закреплен на поверхности основания корпуса, это обеспечивает хороший тепловой контакт звукопровода и корпуса в месте их расположения и воздушный зазор между звукопроводом и корпусом в области звукопро вода, расположенной между ОС. Это необходимо для эффективного отвода тепла с областей звукопровода в местах расположения ОС и для обеспечения теплоизоля ции звукопровода от корпуса в области между ОС. Таким образом, при нагреве резисторов наиболее эффективно прогревается часть звукопровода между ОС, соответ ственно меняется скорость ПАВ в этой его части, а также его эквивалентная электрическая длина. Вместе с тем в области ОС и ВШП благодаря эффективному отводу тепла через основание корпуса температура звукопровода меняется мало, поэтому скорость ПАВ также меняется незначительно. Нагреватели выполнены в виде пленочных резисторов на ситалловой подложке.

Рисунок 3.1 ПАВ-резонатор (1) с нагревателями на основании корпуса:

2— основание корпуса; 3— нагреватели; 4 — пластичная металлическая;

5— воздушный зазор.

Конструкция размещена внутри стандартного метало-керамического безвыводного корпуса, причем откачка внутренней полости корпуса не проводилась.

4 Разработка конструкции

4.1 Характеристика материалов и компонентов

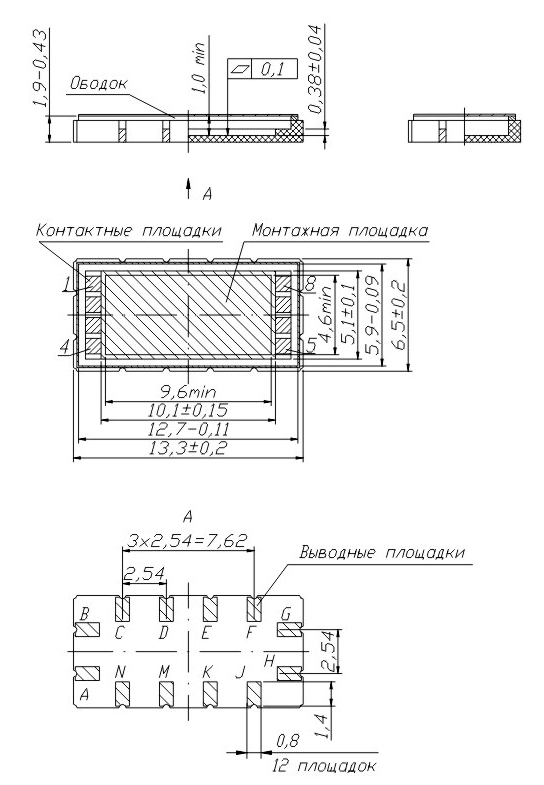

В качестве основания был взят метало-керамический корпус QLCC 8/12-2 (безвыводный) который производится на предприятии ОАО «Завод полупроводниковых приборов» Габаритные размеры и технические характеристики являются подходящими для нашего изделия. Образец корпуса показан на рисунке 8:

Рисунок 4.1.1. Корпус типа LCC

Технические характеристики корпуса представлены в таблице 4.1:

Таблица 4.1.1. Характеристики корпуса QLCC 8/12-2

|

Количество контактных площадок |

8 |

|

Количество выводных площадок |

12 |

|

Шаг выводных площадок, N, мм |

2,54 |

|

Расстояние между основанием и крышкой (под кристалл), F, мм min |

1,2 |

|

Размер рабочей зоны A*B, мм min |

9,6*4,6 |

|

Габаритные размеры платы C*D, мм min |

13,3*6,5 |

|

Общая высота G, мм max. |

2,2 |

|

Масса, г |

0,62 |

|

Монтажная площадка Металлизированная – «+», Неметаллизированная - «-» |

+ |

|

Метод герметизации |

Сварка |

|

Резонансная частота, более, кГц |

7,5 |

|

Сопротивление изоляции не менее, Ом |

|

|

Сопротивление токоведущих проводников, Ом |

0,4 |

|

Условное обозначение |

QLCC 8/12-2 |

Данный металлокерамический корпус имеет выводы электрически соединенные с основанием корпуса, которые будут использованы для заземления.

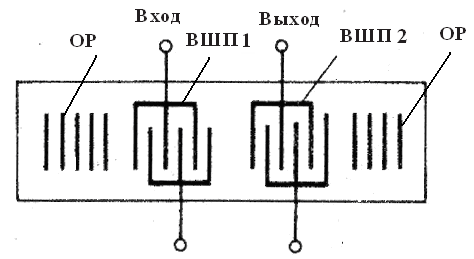

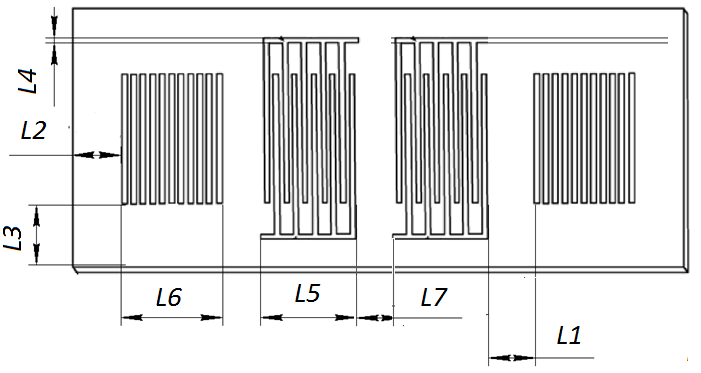

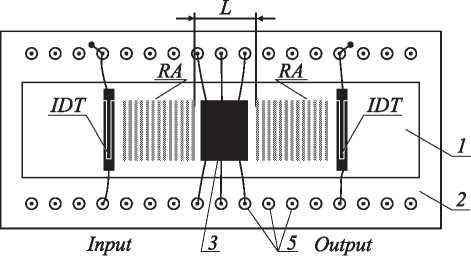

Топология двухвходового резонатора на ПАВ приведена на рис. 5. 5. Двухвходовой резонатор включает два встречно-штыревых преобразователя ВШП1 и ВШП 2, расположенных на поверхности звукопровода в одном акустическом канале. Справа и слева от преобразователей расположены отражательные решетки. Период следования электродов в ВШП и ОР, расстояние между двумя ВШП, а также расстояние между ВШП и ОР выбираются так, что возбуждаемые преобразователями и отраженные ОР парциальные поверхностные акустические волны были синфазны. Амплитудно-частотная характеристика двухвходового резонатора имеет вид, аналогичный АЧХ узкополосного фильтра (рис. 5. 6). Важной характеристикой резонатора является его добротность, которую можно оценить по приближенной формуле (4.1.1):

(4.1.1)

где – полоса частот резонатора по уровню –3 дБ.

Эквивалентная схема двухвходового резонатора приведена на рисунке 4.1.2:

Рисунок 4.1.2. Топология двухвходового резонатора на ПАВ

При этом электроды должны находиться в максимумах стоячей волны и на центральной частоте f0 оптимальное значение d (расстояние от края первого отражателя до середины электрода преобразователя) определяется формулой (4.1.2):

, при >0, (4.1.2)

где и

(4.1.3)

при <0, а m- целое число.

Обычно d изменяется на ./

4.2 Проектирование высокодобротного перестраиваемого ПАВ

резонатора

Исходными данными для расчета являются:

центральная частота f0 = 98 МГц;

относительная полоса пропускания f / f0

функция аподизации W(n).

Материал звукопровода - монокристалл кварца (SiO 2 ) , ориентация среза ST со скоростью распространения волны м/с. Класс обработки звукапровода-13

Определяем количество пар N электродов ВШП и электродов ОС.

Способом расчета установили, что количество пар электродов ВШП равно N = 22, а электродав ОС равно N = 1000.

Затем находят скорость ПАВ на металлизированной поверхности по формуле (4.2.1):

, (4.2.1)

где - скорость ПАВ на свободной поверхности, k-коэффициент электромеханической связи пьезоэлектрика. Параметры монокристалла кварца (SiO 2 ) приведена в таблице 4.2.1:

Таблица 4.2.1 Характеристики материалов

|

Материал |

Срез |

Скорость ПАВ, м/c |

N2опт |

Wopt / |

C0, пФ/м |

|

|

Ниобат лития |

YZ |

3488 |

4 |

0,048 |

108 |

464 |

|

Ниобат лития |

YXl/ |

3980 |

4 |

0,055 |

110 |

472 |

|

Кварц |

ST |

3158 |

23 |

0,0016 |

46 |

50 |

=3155 м/с

После этого рассчитывают эффективную скорость, равную:

(4.2.2)

м/с

Определяем расстояние h между соседними электродами по формуле (4.2.3)

(4.2.3)

где - длина волны

мкм

мкм

Далее находится полупериод следования электродов и их ширина. Полупериод следования электродов равен:

(4.2.4)

мкм

а ширина электрода равна:

(4.2.5)

мкм

т.е. четверти длины волны.

Параметры наиболее распространенных в технике ПАВ-материалов приведены в таблице 4.2.1. Выбор апертуры преобразователя W0 проводится из условия согласования ВШП с нагрузкой. Активная часть входной проводимости ВШП на центральной частоте должна быть равна активной части проводимости источника сигнала (генератора) или нагрузки, обычно составляющей 1 / 50 [1 / Ом].

При этом предполагается, что реактивная составляющая входной проводимости будет скомпенсирована элементами согласования, например индуктивностью. Поэтому при выборе апертуры ВШП будем исходить из следующего условия

, (4.2.6)

Находим апертуру (степень перекрытия) электродов

W0 = (10…44) . (4.2.7)

Для данного проектируемого фильтра выбираем:

м

Параметром пьезоэлектрического кристалла, влияющим на согласование преобразователя ПАВ с внешними электрическими цепями, является относительная диэлектрическая проницаемость (). Статическая емкость преобразователя CТ связана с относительной диэлектрической проницаемостью соотношением

, (4.2.8)

где Cп – емкость электродной структуры преобразователя в вакууме.

С относительной диэлектрической проницаемостью связан важный для практических расчетов параметр – погонная емкость пары электродов преобразователя C0. Равна 0,55 пФ/см=0,55*10-10 Ф/м

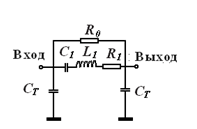

Эквивалентная схема, описывающая двухвходовый резонатор с входной проводимостью Y() вблизи резонансной частоты, состоит из статической емкости СТ, динамической емкости СD, динамической индуктивности LD и сопротивления потерь RD представлена на рисунке 4.2.1:

Рисунке 4.2.1. Эквивалентная схема двухвходового резонатора.

Этот параметр зависит от коэффициента металлизации преобразователя (т. е. от отношения ширины металлического электрода к ширине зазора между электродами) и не зависит от рабочей частоты преобразователя. Общая статическая емкость всего преобразователя может быть определена по формуле (4.2.9):

(4.2.9)

Коэффициент отражения решетки резонатора равен

(4.2.10)

где , t – вклад каждого периода отражателя в область возмущенного электрического импеданса (акустической проводимостью преобразователя часто берут t=1/2), – потери на один период отражения , обычно <<. Для алюминиевых полосок на ниобате YZ- среза дает значение -1.5 для электрически закороченных поосок и 1.1 для электрически изолированных полосок.

Акустическая проводимость преобразователя определяется формулой (4.2.11):

(4.2.11)

Сопротивление излучения определяется по формуле (4.2.12):

(4.2.12)

Oм

Ом

Гн (4.2.13)

Гн

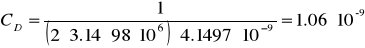

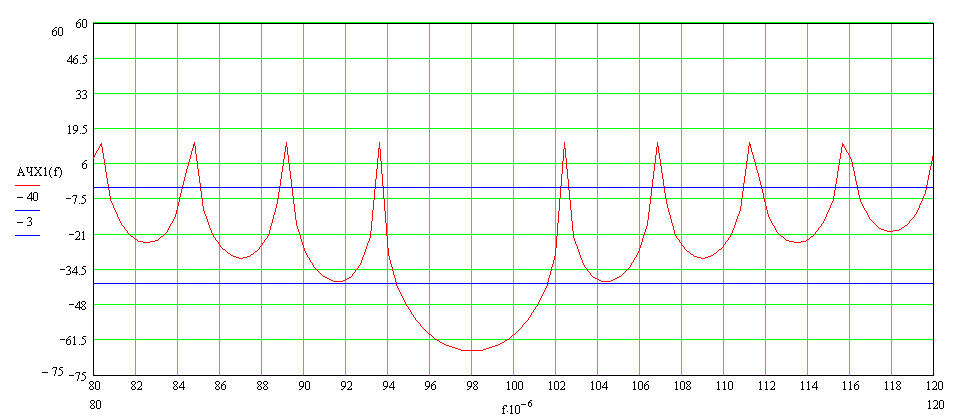

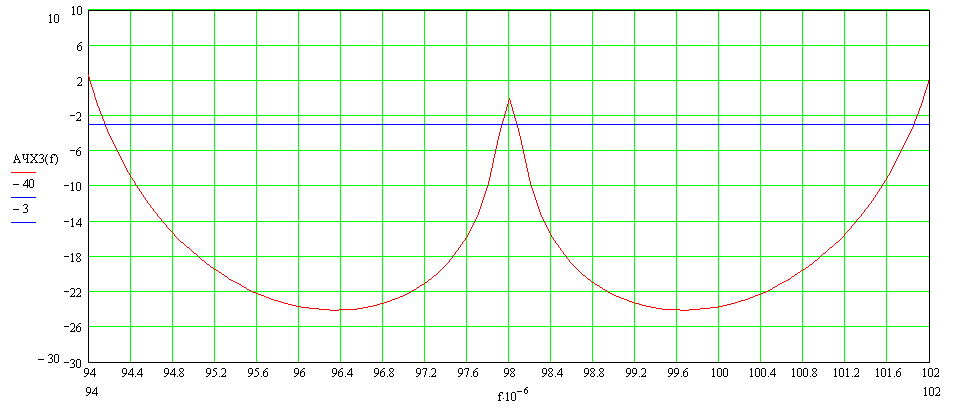

Ф

Зная численно все элементы эквивалентной схемы строим в программе Mathcad 15 ЛАЧХ и резонансные характеристики ВШП для проектируемого резонатора. ЛАЧХ и резонансная характеристика представлены на рисунках 4.2.2 и 4.2.3:

Рисунок 4.3.2. ЛАЧХ двухвходового резонатора на ПАВ

Рисунок 4.3.2. ЛАЧХ двухвходового резонатора на ПАВ

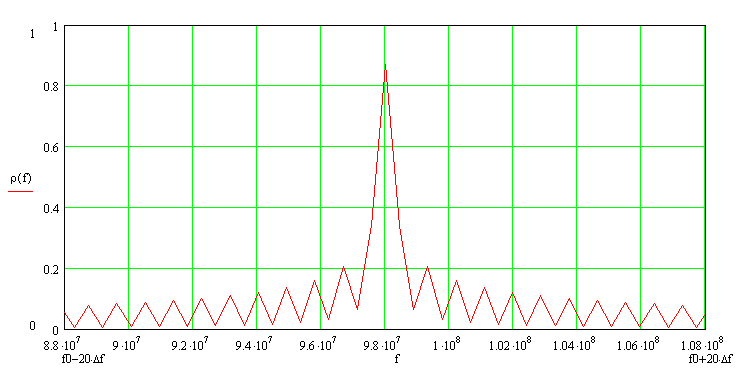

Рисунок 4.3.3. Резонансная характеристика ВШП.

4.3 Определение координат решетки и электродов ВШП

Находим координаты левого края электродов ВШП по оси X согласно выражению:

, (4.3.1)

а затем координаты правого края электродов n=1, 2, 3, …N

. (4.3.2)

Определяем координаты краев электродов ВШП по оси Y

Нижние координаты

(4.3.3)

мкм

Верхние координаты

(4.3.4)

мкм

Далее находим координаты отражательной решетки по формуле (4.3.5) и (4.3.6):

Находим координаты по оси X

(4.3.5)

Определяем координаты краев электродов OC по оси Y

Нижние координаты

Верхние координаты

(4.3.6)

мкм

Координаты ВШП по оси Х представлены в таблице 2.

Таблица 2. Координаты ВШП по оси Х

|

Номер электрода ВШП |

Координаты левого края ВШП |

Координаты правого края ВШП |

|

1 |

0,000016105 |

0,0000241575 |

|

2 |

0,00003221 |

0,000048315 |

|

3 |

0,000048315 |

0,0000724725 |

|

4 |

0,00006442 |

0,00009663 |

|

5 |

0,000080525 |

0,000120788 |

|

6 |

0,00009663 |

0,000144945 |

|

7 |

0,000112735 |

0,000169103 |

|

8 |

0,00012884 |

0,00019326 |

|

9 |

0,000144945 |

0,000217418 |

|

10 |

0,00016105 |

0,000241575 |

|

11 |

0,000177155 |

0,000265733 |

|

12 |

0,00019326 |

0,00028989 |

|

13 |

0,000209365 |

0,000314048 |

|

14 |

0,00022547 |

0,000338205 |

|

15 |

0,000241575 |

0,000362363 |

|

16 |

0,00025768 |

0,00038652 |

|

17 |

0,000273785 |

0,000410678 |

|

18 |

0,00028989 |

0,000434835 |

|

19 |

0,000305995 |

0,000458993 |

|

20 |

0,0003221 |

0,00048315 |

|

21 |

0,000338205 |

0,000507308 |

|

22 |

0,00035431 |

0,000531465 |

Координаты ОС по оси Х представлены в таблице 1 в Приложении 1

Далее находим габаритные размеры проектируемого фильтра.

Определяем длину звукопровода

LD=2L5+2L6+ 2L1 + 2L2 + L7, (4.3.7)

где L5 – длина входного преобразователя; L6– длина отражательной решетки; L1 – расстояние между преобразователем и отражательной решеткой;

L2 = 1…3 мм – расстояние между крайним электродом и торцевой гранью звукопровода.

L7 = – расстояние между решетками ВШП.

Схема резонатора представлена на рисунке 4.3.4:

Рисунок 4.3.4. Схема резонатора.

Длина ВШП равна

LD=h·(N–1)+d (4.3.8)

L5 мм

Длина отражательной решетки

мм (4.3.9)

мм

Ширина звукопровода фильтра равна

Lш=W0+2(L3+L4) (4.3.10)

мм

где L3= 1…3 мм – расстояние между общей шиной решетки преобразователя и продольной гранью звукопровода;

L4 0,3 мм – ширина общей шины решетки преобразователя.

Толщина звукопровода выбирается около 20 для уменьшения влияния объемных волн[11].

(4.3.11)

мм

- Результаты расчета и измерений частотных характеристик резонаторов

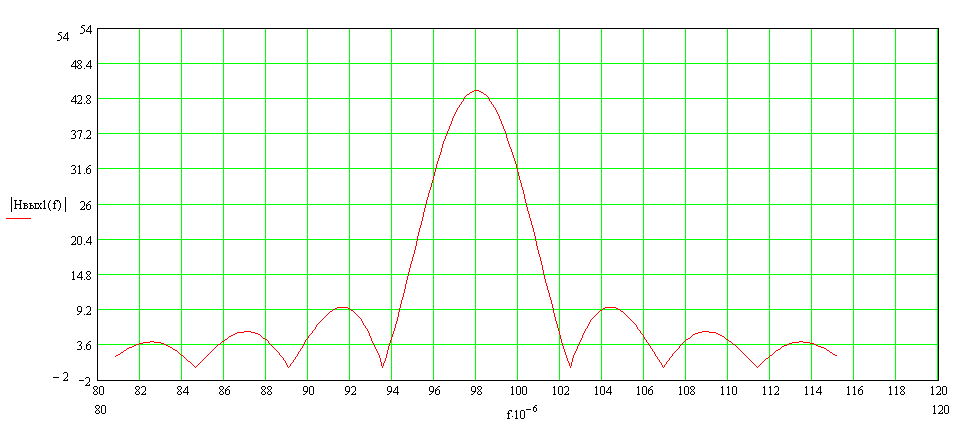

В процессе измерений параметров резонаторов ис пользовались две установки. В связи с жесткими требо ваниями к точности измерений в пределах очень узкого частотного интервала (ширина резонансного пика на частоте 98 MHz составляла всего ~ 4 kHz) измеритель АЧХ панорамного типа X1-42 использовался лишь для качественного контроля характеристик резонатора. Точ ные измерения были выполнены с помощью высокоста бильного генератора и анализатора спектра. Блок-схема установки приведена на рис. 4. В качестве источника сиг нала использовался прецизионный генератор Г4-176, а в качестве индикатора выходного сигнала служил высоко чувствительный прибор — анализатор спектра СК4-59.

Нагрев пленочных резисторов осуществлялся постоян ным током от источника питания Б5-43.

В работе [1] был спроектирован, а затем изготовлен ре зонатор конструкции, приведенной на рисунке 4.3.4. Результаты расчета и измерений представлены на рисунке 4.4.1. Данные на рисунке 4.4.1 приведены относительно уровня — 22 dB. Исследования показали, что соответствие результатов расчета и эксперимента позволяет верно предсказывать фазовые соотношения для волн, распространяющихся между двумя ОС. Этот факт был использован при определении изменения эк вивалентной электрической длины резонансной полости при ее локальном нагреве при проектировании резонатора.

Рисунок 4.4.1. Результат измерений резонатора.

4.5 Результаты исследования перестройки резонатор

Для перестройки резонансной частоты резонатора из менялась эквивалентная электрическая длина резонанс ной полости резонатора путем избирательного нагрева этой части резонатора. На рисунке 4.5.1 представлен вид ча стотной характеристики резонатора вблизи резонанса. Заметим, что после вклю чения нагревателя закончилось заметное перемещение резонанса по оси частот. Такая ситуация имела место примерно через 2 min после включения нагревателя.

В табли це 4.5.1 приведены результаты измерения смещения характер ных частот резонансной характеристики резонатора при воздействии и в отсутствие воздействия локального на грева звукопровода в области резонансной полости, что соответствует изменению эквивалентной электрической длины резонансной полости.

Рисунок 4.5.1. Результаты измерений ча стотной характеристики резонатора.

Таблица 4.5.1. Характеристики резонатора при воздействии и в отсутствие воздействия на грева звукопровода

|

Значения характерных частот |

Мощность, рассеиваемая в нагревателях, W |

Смещение характерных частот f, kHz |

|

|

0 |

2 х 5.2 |

||

|

f0, MHz |

98.656 |

98.631 |

f о = 25 |

|

fн, MHz |

98.599 |

98.587 |

fn = 12 |

|

fB, MHz |

98.707 |

98.695 |

fB = 12 |

|

fн = f0- fн, kHz |

57 |

44 |

- |

|

fB = fB - f0,kHz |

51 |

64 |

- |

В таблице обозначено: f0 — значение центральной частоты, fH, fB — нижняя и верхняя частоты резо нансной „ямы“ (рис. 7), Afn = fо — fH, ^fb = fb — fо. Из таблицы следует, что общее смещение резонансного пика составляет 25 kHz.

В процессе расчета подбиралась такая длина L7 (отличная от L = 400.25), при которой экспериментально измеренные положения максимумов и минимумов резонансной характеристики наилучшим образом ложились бы на расчетную кривую.

Одновременно рассчитывалось эквивалентное измене ние температуры звукопровода в области резонансной полости, соответствующее этому изменению длины. При расчете подбиралась такая разница темпе ратур, при которой расчетное положение (смещение по частоте) резонансного пика совпадало с измеренным. Изменение температуры пересчитывалось в изменение скорости. При расчете предполагалось, что температура звукопровода меняется только в области между отража тельными структурами, а скорость ПАВ в ОС предпо лагалась неизменной. Для обеспечения этого условия кварцевая пластина, установленная в корпусе, имеет хороший тепловой контакт с металлом только в области отражательных структур и ВШП.

- Конструкция резонатора, перестраиваемого электрическим полем

В разделе 4.4 получены экспериментальные данные, хо рошо соответствующие результатам расчета и демон стрирующие возможность перестройки частоты резона тора изменением эквивалентной электрической длины резонансной полости L. Данный способ перестройки резонатора является инерционным и зависящим от тем пературы внешней среды. Более удобным с точки зрения быстродействия, стабильности и качества получаемых результатов является способ локального изменения ско рости ПАВ внешним электрическим полем [7]. В этом случае следует ожидать более четких границ между областями звукопровода с различными скоростями ПАВ. Соответственно не будет нарушаться условие фазово го синхронизма у волн, отраженных канавками ОС, находящимися вблизи резонансной полости. Ранее, в работе [7], были выполнены эксперименты по изучению влияния внешнего электрического поля, приложенного к металлическим электродам, расположенным на верх ней и нижней поверхностях пластины, на изменение центральной частоты линии задержки на ПАВ. Прило женное электрическое поле меняет длину звукопровода и скорость ПАВ в пластине пьезокварца [7]. В [7] также установлено, что в пластине кварца Х-среза (плоскость YZ) в случае направления распространения ПАВ, составляющего 33.44 градуса относительно оси Y, чувствительность центральной частоты линии задержки к приложенному электрическому полю составляет

(f/f)/E = 9.5 • 10-12m/V, (4.6.1)

где E — напряженность электрического поля, причем 90% изменения частоты обусловлено изменением ско рости ПАВ. Согласно экспериментальным данным [7], для напряжения смещения 5500 V, приложенного к элек тродам на поверхности пластины, толщиной 0.254 mm, изменение центральной частоты линии задержки состав ляет 12 kHz при f 0 = 59 MHz, причем это в 16 раз боль ше, чем для кварца ST-среза. Важным обстоятельством является тот факт, что зависимость изменения частоты от приложенного напряжения линейна.

Конструкция перестраиваемого резонатора, использу ющего для управления центральной частотой резонанс ной характеристики изменение эквивалентной длины резонансной полости, представлена на рисунке 4.6.1. Расчет по соотношениям [10] с использованием соотношения (8) показывает, что для получения перестройки частоты, аналогичной полученной в конструкции рис. 1, необ ходимо при толщине пластины 0.254 mm приложить к управляющим электродам напряжение 5 k.

Рисунок 4.6.1. Конструкция перестраиваемого резонатора, управля емого внешним электрическим полем. 1 — ПАВ-резонатор; 2 — основание корпуса; 3 — верхний электрод; 4 — нижний электрод; 5 — изоляторы 5 Разработка технологии изготовления перестраиваемого высоко добротного резонатора на ПАВ

Наиболее распространенная общая схема изготовления фильтров ПАВ включает в себя следующие основные технологические операции: изготовление пьезоэлектрического звукопровода, изготовление фотооригинала и фотошаблона, металлизация звукопровода, формирование встречно-штыревых структур преобразователей и контактных шин, монтаж, сборка и герметизация фильтра.

Основные параметры фильтров ПАВ: рабочая частота, полоса пропускания, вносимое затухание, температурная стабильность, искажения из-за эффектов второго порядка и т.п. – определяются, в первую очередь, характеристиками материала звукопровода. Поэтому для каждой конструкции выбор материала звукопровода необходимо проводить, исходя из конкретных заданных характеристик фильтра. Для звукопровода могут быть использованы как монокристаллические, так и поликристаллические (пьезокерамические) материалы. Монокристаллы отличаются совершенством структуры, обеспечивающей малые потери на распространение ПАВ (около 0,1...0,5 дБ/см на частотах до 2 ГГц). Кроме того, они стабильны во времени, при серийном изготовлении имеют высокую воспроизводимость параметров.

В фильтрах с полосой до f3 / f0 = 2…5 % наиболее широко используется кварц SiO2 различных срезов, так как малый коэффициент электромеханической связи позволяет получить низкий уровень отраженных сигналов даже при числе электродов более 200 – 300. Кроме того, кварц отличается высокой температурной стабильностью, и поэтому могут быть получены кристаллы, позволяющие создать звукопроводы длиной 100...200 мм.

Технологический процесс изготовления звукопроводов фильтров ПАВ в случае использования монокристаллических материалов состоит из следующих основных операций: ориентировки кристаллов и распиловки,

предварительной шлифовки заготовок по контуру и по плоскости, точной шлифовки по плоскости, полировки рабочей плоскости. Звукопроводы из пьезокерамики перед распиловкой или шлифовкой поляризуются. При

необходимости на нерабочей плоскости звукопроводов выполняются скосы, насечки, канавки и т.д., а торцевые ребра звукопроводов закругляются по радиусу или на них также наносятся насечки. Пазы, прорези, насечки

выполняются алмазными дисками с внешней режущей кромкой или ультразвуком.

После ориентировки монокристаллы распиливаются сначала на параллельные секции, положения главных плоскостей которых относительно кристаллографических осей определяются необходимым направлением среза. Затем секции разрезаются на заготовки по габаритам, соответствующим отдельным звукопроводам.

К качеству обработки рабочей поверхности звукопровода предъявляются высокие требования. Например, на ней должны отсутствовать царапины, сколы, раковины; чистота рабочей поверхности должна соответствовать классу 13 – 14 при неплоскостности не более 0,1…0,5 мкм. Эти требования объясняются рядом причин. Хорошая плоскостность поверхности обеспечивает плотное прилегание фотошаблона в процессе фотолитографии. Это, в свою очередь, позволяет повысить воспроизводимость мелких деталей структур фильтров. Качество

поверхности звукопровода не только определяет разрешающую способность при формировании структур фильтров посредством фотолитографии, но и существенно влияет на затухания ПАВ, особенно в пьезокерамических материалах, имеющих пористую структуру.

При шлифовке рабочей поверхности звукопроводов используется асимптотический метод, т.е. последовательная обработка все более мелкими корундовыми шлифпорошками. Шлифовка начинается порошками №25 и №3, а затем микропорошками М20, М10 и М5. Это позволяет получить чистоту поверхности около  10 и глубину нарушенного слоя монокристалла 5-7 мкм [16].

10 и глубину нарушенного слоя монокристалла 5-7 мкм [16].

Обработка звукопроводов производится свободным абразивом по групповому методу на шлифовальном станке планетарного типа. Во время процесса возможен также активный контроль толщины посредством измерения интенсивности пьезошумов.

Полировка рабочей поверхности звукопроводов из кремния производится на полировальном станке типа В1М3.105.001 с использованием на начальном этапе алмазной пасты АСМ 715 или АСМ 5/3, на конечном этапе алмазной пастой АСМ 1/10.

5.1 Очистка звукопровода

Для получения хорошей адгезии и возпроизводимости электрофизических свойств наносимых на подложку электродов, поверхность звукопровода должна быть подвергнута тщательной очистке. Способ очистки во многом зависит от выбранного метода последующей металлизации.

Процедуру очистки можно разделить на этапы предварительной и окончательной очистки. Способ предварительной очистки зависит от характера загрязнений и химических свойств подложки. Основными загрязнениями обычно являются следы масел, жира, отпечатки пальцев, пушинки, разнообразные пылевые частицы.

Последовательность операций предварительной очистки может изменяться в широких пределах, а для окончательной, наоборот, должна оставаться неизменной. Химическая окончательная очистка предусматривает ультразвуковую мойку в горячей воде с растворенным в ней моющим средством, а затем длительное промывание в горячей воде наивысшей достижимой чистоты.

Стадия предварительной очистки подложек кварца состоит из следующих этапов [17].

Этап 1: промывка в трихлорэтилене (около 10 минут).

Этап 2: промывка в ацетоне (около 10 минут).

Этап 3: промывка в метаноле и воде.

Этап 4: погружение в смесь из трех частей воды, одной части концентрированной щелочи NH4 OH и одной части 30 % - ной нестабильной перекиси водорода H2 O2 на 10 минут при температуре 75 С.

Этап 5: ультразвуковая отмывка в ванне с моющим средством при температуре 65 С (примерно в течение 10 минут).

Этап 6: отмывка от моющего средства водой с удельным сопротивлением 18 МОм (при температуре 65 С.

Этап 7: промывка в проточной воде, имеющей удельное сопротивление 18 МОм в течение 30-60 минут при температуре 65 С.

Этап 8: сушка и оценка угла смачиваемости образца.

Этап 9: повторная промывка в воде и просушивание в потоке сухого азота.

Этапы 1, 2 и 3 предназначены для удаления легкорастворимых загрязнений, а на этапе 4 – труднорастворимых. На этапе 5 используется 1%-ный раствор основного моющего средства технической чистоты. Моющее средство может содержать ионные примеси, так как их наличие не имеет значения для технологии устройств на ПАВ.

На этапе 8 оценивается степень очистки поверхности по характеру смачивания поверхности образцов водой. Угол между поверхностью капли воды и поверхностью образца в большей степени зависит от загрязненности поверхности. Для определения этого угла образец фторопластовым вакуумным пинцетом вынимается из ванны с чистой водой. Так как вода и подложка подогреты, вода быстро испаряется и стягивается по направлению от краев пластины к ее центру. Если поверхность образца свободна от загрязнений, то поверхность воды на границе раздела образует острый угол с поверхностью подложки, и в тонком граничном слое воды отчетливо видны интерференционные кольца. В противном случае поверхность воды образует с поверхностью образца тупой угол и интерференционные кольца не наблюдаются. Малые локальные загрязнения приводят к различным значениям угла на разных участках границы.

Для окончательной очистки поверхности используют раствор следующего состава: натрий углекислый – 6 г, тринатрий фосфат – 8 г, метасиликат натрия – 10 мл, смачиватель ОП-10 – 3 мл, дистиллированная вода до 1 л.

Подложки помещаются в стакан с моющим раствором и нагреваются до 60±5° С. После этого производится обработка пластин в ультразвуковой ванне в течение трех минут при той же температуре. Затем производится промывка в нагретой до 60° С деионизированной воде и вновь подложки подвергаются ультразвуковой трехминутной обработке, но уже в дистиллированной воде при температуре 50° С. Для улучшения качества очистки промывку в поде повторяют несколько раз. В завершении звукопроводы кипятят в ацетоне в течение 3 минут. Сушка осуществляется в парах ацетона на расстоянии 1,5 – 2 см над его поверхностью в течение 45±15 с.

Использование ультразвуковой обработки позволяет удалить с поверхности звукопроводов остатки масел и мастик после шлифовки и полировки.

При промывке подложек и химической обработке применяется современная установка химической очистки «Лада-М», использование которой позволяет значительно сократить время проведения стадий предварительной и окончательной очистки подложек. Она имеет в своем составе технологический модуль изменяемой конфигурации, который содержит ванны для химической очистки, стоп-ванну, ванны финишной промывки. Блок подачи химических реактивов обеспечивает автоматизированную дозированную подачу реактивы в ванны из блоков химической подготовки растворов. Возможна также групповая кассетная обработка подложек. Управление технологическим процессом и контроль задаваемых параметров осуществляется с помощью ЭВМ.

5.2 Формирование электродных структур

Технология изготовления акустоэлектронных устройств на ПАВ сводится к формированию заданной конфигурации металлических электродов и контактных шин. При этом к качеству структур предъявляются жесткие требования. Не допускаются обрывы электродов, наиболее опасные в области центрального лепестка встречно-штыревой структуры. Не допускаются замыкания электродов в зоне их взаимного перекрытия, вне этой зоны возможно наличие не более трех – пяти дефектов типа «островок», замыкающих три-пять электродов преобразователя.

Также не допускаются сквозные царапины или поры на электродах или контактных площадках, обнажающих подложку, а также несквозные царапины или поры, уменьшающие сечение электродов либо контактных площадок более чем на 50%. Не допустимо наличие инородных частиц, соединяющих любые два пленочных элемента структуры и неудаляющихся при помощи обдува очищенным газом, а также наличие между электродами отдельных металлизированных участков в виде точек, имеющих диаметр более 50% зазора между электродами.

Допуски на размеры контактных шин и площадок, а также на расстояние между отдельными преобразователями составляют 5-10 мкм, т. е. сравнимы с допусками на размеры элементов тонкопленочных ИМС. Несоосность расположения втречно-штыревых структур относительно базовой кромки звукопровода или относительно друг друга допускается в пределах ±(5-20).

Допуски на размеры электродов ВШП почти на порядок жестче допусков на не размеры элементов тонкопленочных ИМС. Для получения затухания боковых лепестков АЧХ метки до б =(50-60) дБ заданную ширину электродов необходимо выдерживать с точностью не хуже ±(0,5-0,8) мкм, а длину электродов и их шаг – соответственно не хуже ±(0,5-1,2) и ±(0,2-0,5) мкм.

Для формирования встречно-штыревых структур, отвечающих перечисленным требованиям, можно использовать те же методы, что и для получения заданной конфигурации элементов ИМС по планарной технологии: фотолитографию (с зазором, контактную, проекционную); голографию; лучевую обработку (пучком ионов, лучом лазера, рентгеновским лучом, растровую и проекционную обработку электронным пучком) и т. д.

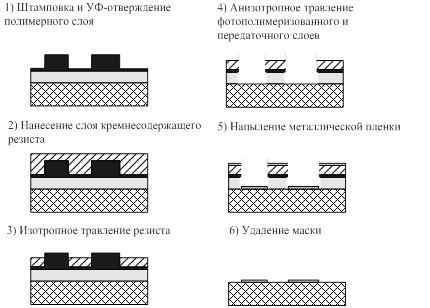

В настоящее время наиболее перспективным методом для изготовления элементов нанометрового размера является наноимпринтлитография (НИЛ) с пошаговой штамповкой в жидкий мономер с последующим его отверждением УФ-излучением [18]. Выбор данного процесса изготовления встречно-штыревых структур во многом объясняется минимальными размерами ширины электродов ВШП (/4937 нм), а также необходимость точного соблюдения межэлектродного расстояния (в приемо-передающем ВШП оно достигает до 3/16703нм). Кроме того, стоимость установки для НИЛ сравнима со стоимостью систем для контактной фотолитографии.

НИЛ-процесс проводится с использованием твердых (на основе пластин кварца) обычно одноуровневых наноштампов с площадью штамповки (10х10 мм, 15х15 мм, 26х32 мм и 26х33 мм), перемещаемых по поверхности пластин диаметром до 300 мм, на которых негативный по отношению к получаемому на рабочей пластине топологический рисунок с размерами элементов до 20 нм формируется на одном уровне по высоте в слоях кварца или пленках двуокиси кремния толщиной от 100 до 200 нм.

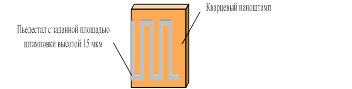

Общий вид наноштампа представлен на рисунке 5.3.1. Наноштампы обычно изготавливаются из кварцевой фотошаблонной заготовки размером 152х152х6,35 мм. По базовому варианту на нее осаждается слой хрома толщиной 15 нм, на который наносится пленка высокоразрешающего позитивного электронного резиста, например, ZEP 520A, толщиной 80-100 нм. Пленка электронорезиста экспонируется на самом высокоразрешающем оборудовании (например, Leica UHR) высокоэнергетическим (100 кэВ) электронным пучком диаметром несколько нанометров.

Рисунок 5.2.1 Общий вид наноштампа.

После жидкостного проявления и плазменной зачистки топологического рисунка и меток совмещения в электронорезисте проводится травление пленки хрома и удаление остатков электронорезистивной маски. Хром служит маской для реактивного ионного травления кварца в газоразрядной плазме на основе хладона-23 (CHF3 ) на глубину 100-200 нм. Затем слой хрома удаляется в жидкостном травителе с поверхности кварца, и на ней путем травления в растворе плавиковой кислоты через маску формируется пьедестал с заданной площадью и высотой 15 мкм. Площадь пьедестала определяет площадь штамповки. Из одной фотошаблонной заготовки с помощью резки и обработки можно получить 4 наноштампа размером 65х65 мм.

Наноштамп размером 2632 мм содержит 3 вида меток. в каждом из которых по 20 отражателей, расположенных на различных расстояниях от приемо-передающего ВШП. Массивы из 20 отражателей не перекрываются, последний отражатель в предыдущей метке всегда ближе на одно временное положение, чем первый отражатель в последующей метке. Общее число временных положений, в которых могут находиться отражатели, равно 100.

Перед штамповкой поверхность наноштампов обрабатывается раствором или аэрозолью аморфных фторполимеров или в разряде фторуглеродов с целью создания на их поверхности сверхтонкой (мономолекулярной) пленки для лучшего отделения наноштампа от материала после штамповки.

На начальном этапе поверхность пластины, как гладкая, так и с ранее созданным топологическим рельефом, предварительно покрывается с помощью центрифуги органическим передаточным слоем, который одновременно выполняет адгезионную и планаризирующую функции. Толщина слоя варьируется в зависимости от высоты рельефа на пластине от 1 до 700 нм. В качестве передаточного слоя могут использоваться слои полиимида, органических фоторезистов и антиотражающих покрытий.

На область пластины, подвергаемую штамповке, с помощью системы подачи из микросопла системы НИЛ наносится слой кремнийсодержащего фотополимеризующего (под действием ультрафиолетового (УФ) излучения (с = 365 нм) жидкого мономера с низкой вязкостью (<5 сантипуаз). Этот слой слой также называется печатным или барьерным к травлению слоем, и его исходная толщина варьируется в зависимости от высоты рельефа наноштампа 75-270 нм.

Перед штамповкой через прозрачный наноштамп с помощью устройства совмещения системы и набора меток, расположенных на наноштампе и пластине, осуществляется совмещение их топологических рисунков. Системы НИЛ обеспечивают точность совмещения (отклонения) топологий на наноштампе и пластине от 1 мкм до 20 нм.

После нанесения печатного слоя производится процесс штамповки (впечатывание наноштампа в жидкий мономер), которая осуществляется при комнатной температуре и давлениях ниже 0,07 атмосфер. Затем проводится УФ-облучение жидкого мономера через кварцевый наноштамп с целью его отверждения. При этом объем мономера немного уменьшается, что позволяет легко извлечь наноштамп из затвердевшего печатного слоя.

Затем на поверхность этого полимерного слоя с топологическим рисунком с помощью центрифуги наносится слой кремнесодержащего полимера и проводится его изотропное травление (жидкостное химическое или плазмохимическое) до выхода на поверхность границы органического фотополимерного слоя. После этого проводится анизотропное травление в кислородсодержащей плазме фотополимерного и передаточного слоев до поверхности подложки или подлежащего функционального слоя, и формируется обращенная (негативная) топологии наноштампа маска (рисунок 4.3.2, четвертый этап).

Для изготовления топологического рельефа резонатора наиболее целесообразно применить взрывную обращенную НИЛ. По сравнению с прямой обращенная НИЛ позволяет получать более качественный топологический рисунок на непланарных поверхностях пластин в более толстых передаточных слоях.

В процессе взрывной обращенной НИЛ на сформированную маску наносится функциональный слой, который после удаления (взрыва) маски остается на немаскированных участках подложки (пластины) (рисунок 4.3.2, шестой этап). Для лучшего удаления маски на поверхность пластины перед формированием передаточного слоя или вместо него наносится специальный легко удаляемый в растворах слой.

Рисунок 4.2.2. Процесс нанолитографии.

НИЛ может быть совмещена со стандартной оптической проекционной фотолитографией для получения топологии на слоях с самыми малыми размерами. Для этого наноштамп (набор наноштампов) совмещается с комплектом фотошаблонов по площади печатаемых на пластине кристаллов и меткам совмещения топологии. Данный способ применим при кодировании данных путем стравливания отдельных отражателей с помощью специального кодирующего фотошаблона.

В целях уменьшения акустических потерь в металлической пленке толщина напыления выбирается равной не более 1000 ангстрем (100 нм). Шины приемо-передающего ВШП создаются с использованием дополнительного фотошаблона с окнами для напыления металлической пленки толщиной 3000 ангстрем.

Напыление алюминиевой пленки производится в установке УВН-75П-1 с применением электронно-лучевого испарения из тигля, применение которого позволяет существенно улучшить адгезию к поверхности звукопровода и отказаться от адгезионного подслоя из ванадия.

5.3 Контроль топологии и толщины металлизации

Контроль фотолитографии и напыления состоит из следующих операций:

- Контроль внешнего вида проводится под микроскопом "Биолам-М" с увеличением не менее х63. Минимальные геометрические размеры и коэффициент металлизации определялись при помощи микрометра окулярного винтового МОВ-1-16х .

- Толщину нанесенного слоя измеряли на профилографе-профилометре Dektak- 3030,Франция , с разрешаюшей способностью 10 А. Для максимальной точности производят позиционирование образца с точностью ±0,01°. Погрешность измерения составляет ±5%.

- Контроль частоты фильтров на подложках

Далее проводился первичный контроль частоты на подложках в зондах. Те пластины, на которых частота соответствовала норме или была выше на 100-200 кГц, отправлялись на резку, в противном случае - на регенерацию.

- Резка подложек

Перед резкой подложек на чипы для защиты поверхности структуры фильтра от царапин подложки закрываются слоем фоторезиста Shipley S1813 sp15. Нанесение проводится на установке HBS-80 центрифугированием при скорости вращения шпинделя 1000-1500 об/мин.

Сушка фоторезиста проводится при температуре Т=85-90оС в течение 10-30 мин в сушильном электрошкафу СНОЛ-3,5/3,5-И1, Россия. Выгрузка подложек из шкафа осуществляется после остывания шкафа до 40-50°С.

Технологический процесс резки подложек всех материалов, использующихся при производстве фильтров на ПАВ (кварц, танталат лития, ниобат лития, лангасит), может быть проведен на любом оборудовании, предназначенном для резки диэлектрических или полупроводниковых подложек микросхем на кристаллы и обеспечивающем основные параметры процесса (например, на установках типа 04ПП 100 или ЭМ-215 и пр.) , обеспечивающих :

- размер подложки до 100 мм;

- скорость подачи (стола, каретки и т.д.) 1-2 мм/сек;

- скорость вращения вала 20—50 тыс. об/минуту;

- шаг реза 0,01 мм;

- глубина реза 0,005 мм -1 мм.

Особенности технологии резки определяются конкретным имеющимся в наличии и используемым оборудованием.

В настоящем технологическом процессе использовалась установка типа DAD- 2H/6T фирмы Disco Corp., Япония, с алмазным диском, имеющем внешнюю режущую кромку. При необходимости повышения производительности установка DAD-2H/6T позволяет использовать несколько режущих дисков.

Технология резки включает в себя закрепление подложки на вакуумном столе установки с помощью ленты-спутника типа ЛС АЗ шириной 220 мм и адгезионной прочностью 30—60 гс/см, совмещение реперов для резки с помощью микроскопа , оснащенным телемонитором, задания параметров резки и осуществление данного процесса.

Параметры резки выбираются исходя из толщины подложки, толщины напыленных слоев, размеров кристаллов. Поскольку размеры пьезоэлементов СВЧ фильтров достаточно малы, подложки режутся насквозь. Скорость вращения шпинделя при этом составляет 20000 об/мин, линейная скорость резки 1-1,5 мм/сек при использовании алмазных дисков АС 56х40х0,1 с дисперсностью 50/40.

Во время резки и рифления на режущий диск и подложку подается под напором охлаждающая вода с температурой 15± 5 СО.

Критериями для выбора параметров резки являются отсутствие скола (или минимальный скол) у реза и максимальная производительность. Существенным фактором для корректировки параметров резки является остаточные механические напряжения пластин.

- Отмывка подложек после резки

После резки подложки пьезоэлементы снимаются с ленты-спутника и с обратной

стороны пьезоэлементов удаляются остатки ленты-спутника. Затем пьезоэлементы партией обрабатываются последовательно в двух стаканах с диметилформамидом, подогретым до температуры 30-35°С в течение 5-10сек. Поскольку не используется дубление защитного фоторезиста, этой температуры достаточно для качественного его удаления после резки. Далее партия пьезоэлементов обрабатывается последовательно в двух стаканах с ацетоном при комнатной температуре в течение 5-10 сек. После извлечения пьезоэлементы при необходимости досушиваются струей чистого сжатого воздуха.

- Стабилизационный отжиг чипов

После резки подложек на кристаллы и химической отмывки кристаллов с целью стабилизации частоты проводился отжиг кристаллов в муфельной печи при температуре 300-320°С в течение 2 часов на воздухе. Выгрузка осуществлялась после остывания печи до 50°С.

- Подстройка частоты резонаторов

Далее проводилась разбраковка кристаллов по частоте на 3 группы: годные; брак; частота выше нормы на 100-200 кГц.

Кристаллы последней группы подвергалась подгонке частоты на установке ХРЬ-26, Австрия . Кварц в промежутках между электродами травился плазмохимическим способом в смеси аргона и хладона-14 в соотношении 7:3 при давлении 18-22 Па при мощности разряда 500 Вт в течение1 -2 мин. При этом на поверхности подложки образовывались канавки , увеличивающие расстояние пробега ПАВ . В результате частота резонаторов фильтра понижалась .Опытным путем было установлено, что проводить подгонку при больших отклонениях частоты нецелесообразно из-за ухудшения характеристик фильтров. Подгонка проводилась не более двух раз на одной партии.

- Приклейка подложки в корпус

Перед приклейкой подложки в корпус отмываются от возможных жировых загрязнений и отжигаются для удаления влаги из пор керамики. При установке пьезоэлементов в планарные метало-керамические корпуса SMD используется однокомпонентный кремний-органический клей-герметик «Эластосил-137-83», отвержение которого на воздухе при комнатной температуре происходит за 24 часа, а полная поликонденсация - за 72 часа. Поэтому герметизация корпусов выполняется неранее, чем через 72 часа после приклейки пьезоэлементов. Выбор клея обусловлен его эластичностью, термостойкостью, хорошей адгезией и удобством в работе. Работа с указанным клеем требует определенной аккуратности, так как попадание клея на поверхность алюминиевой пленки может приводить к разрушению последней за счет наличия реакционно-способных групп (- COOH, - NH2, - OH) в неотвержденном клее.

- Сварка проволочных выводов

В качестве выводов СВЧ фильтров на ПАВ используется отожженная золотая проволока диаметром 25 мкм. Сварка проволочных выводов производится на установке для ультразвуковой микросварки фирмы WEST BOND, мод. 7700 , США, с рабочей частотой магнитостриктора 40 кГц в штатном режиме работы установки с подогревом стола и инструмента до температуры 90...120 0С. После приклейки изделия выдерживаются не менее 72 часов для завершения процесса поликонденсации силиконового клея «Эластосил», а затем еще раз отжигаются при температуре 240 0С и не позднее 30 минут после этого герметизируются роликовой сваркой. Ещё один отжиг необходим для удаления летучих фракций из клея «Эластосил» и адсорбированной влаги с поверхности фильтра.

Далее на поверхность ранее закрепленного ПАВ резонатора монтируется 2 тонкопленочных нагревательных элемента фирмы Mutex модели TSC010003gR264, которые имеют размер 3х3 мм. Соединяются с корпусом резонатора с помощью термопроводящего клея АлСил-5, который после засыхания имеет упругую структуру, способствующую компенсации температурного расширения деталей. Выводы нагревателей припаиваются к выводам корпуса аналогичным способом что и контакты ПАВ резонатора.

- Герметизация керамических корпусов

Герметизация СВЧ фильтров на ПАВ в SMD корпусах может осуществляться с помощью установок роликовой сварки типа ПГРС—1М или ОЗКС 700, г. Киев, разработанных в начале 80-х годов и предназначенных для герметизации корпусов интегральных схем типа "Тропа " или "Трапеция”. Из доступных зарубежных аналогов могут быть использованы в лабораторных условиях установки HPS 9000 фирмы Pyramid Engiring Serviicos и Venus 3 фирмы Polams El. В основе работы этих установок заложен принцип шовной контактной сварки перекрывающимися сварными точками с прерывистым протеканием сварочного тока.

Герметизация фильтров в SMD корпусах в рамках темы проводилась на установке ОЗКС 700-2 с адаптацией ее для герметизации мелких серий различных типоразмеров SMD корпусов. Процесс включает в себя совмещение и фиксацию корпуса с установленным пьезоэлементом и крышки, осуществление сварки двух коротких сторон корпуса и крышки, визуальный контроль качества и последующую сварку двух длинных сторон корпуса и крышки.

Фиксация крышки корпуса, как правило, осуществляется хомутом на оснастке с гнездами под размер корпуса. Далее данное приспособление размещается на транспортере установки. При подборе режимов сварки в зависимости от типоразмера корпуса регулируется длительность сварки, длительность задержки, угол включения и компенсация.

Критерием оптимально подобранных параметров режима сварки является визуальное качество сварного шва (ровный, гладкий, без выплесков металла) и степень герметичности.

Контроль герметичности корпуса осуществляют вакуумно-жидкостным способом на установке собственного изготовления. Фильтр в корпусе размещается в прозрачном стакане с изопропиловым спиртом, накрывается колпаком. Далее производится откачка и до давления 10 мм. рт.ст., а по выделению пузырьков воздуха из корпуса фильтра судят о степени герметичности прибора. Время выдержки под вакуумом составляет 1+3 минуты. Данный способ обеспечивает контроль степени герметичности

- х10-3л*мм.рт.ст./сек.

5.12 Контроль электрических параметров

Измерения электрических параметров проводятся на контрольно -измерительном стенде на базе анализатора электрических цепей типа НР 8753Е, Agilent, США. Контроль параметров узкополосных фильтров проводится три раза : контроль средней частоты в зондовом устройстве на подложках и на чипах после резки ; контроль параметров фильтров в корпусах в несогласованном режиме после герметизации , выходной контроль параметров фильтров в соответствии с ТУ на приемо-сдаточных испытаниях . Для измерений параметров фильтров в корпусах используется специальное контактное устройство. Методики измерений параметров описаны в технических условиях МТО. 460810.010 ТУ .

6 Организационно – экономическая часть

В выпускной квалификационной работе требуется рассчитать затраты по калькуляционным статьям.

- Материалы.

- Специальное оборудование.

- Заработная плата исполнителей.

- Отчисления на социальные нужды.

- Производственные командировки.

- Накладные расходы.

- Контрагентские расходы.

- Прочие прямые расходы.

- Итого сметная стоимость темы.

6.1 Расчет материальных затрат на проведение работы

Расчет материальных затрат включает затраты на материалы, покупные полуфабрикаты, комплектующие изделия, необходимые для выполнения работы, за вычетом полученных отходов.

Стоимость сырья, материалов, покупных полуфабрикатов, комплектующих изделий представлена в таблице 6.1.1 с действующими ценами, а также с учетом транспортно – заготовительных расходов.

Таблица 6.1.1. Расчет стоимости материалов, покупных изделий и полуфабрикатов

|

Наименование материалов, покупных изделий и полуфабрикатов |

Количество |

Цена за ед., р. |

Сумма, р. |

|

1 |

2 |

3 |

4 |

|

Металлокерамический корпус QLCC 8/12-2 |

1 |

328,5 |

328,5 |

|

Нагревательный элемент Mutex TSC010003gR264 |

2 |

59 |

118 |

|

Кварцевая подложка |

1 |

485 |

485 |

|

Клей Эластосил-137-83 |

1 |

720 |

720 |

Клей АлСил-5 |