Рабочее место слесаря-сборщика

PAGE \* MERGEFORMAT 1

- Организация рабочего места слесаря-сборщика

- Технологическая часть

- Назначение и характеристика узла

- Конструкционно-технологический анализ узла

- Характеристика соединений

- Характеристика инструментов используемых при работе

- Приспособления

- Измерительный и контрольный инструмент

- Методы обеспечения точности сборки

- Сборка узла

- Технологический процесс сборки узла

- Спецификация узла

- Охрана труда

Выводы

Список литературы

Введение

Сборка – ответственный этап производства авиационного газотурбинного двигателя. В процессе сборки детали объединяются в разные сборочные единицы. Некачественная сборка, даже при наличии качественно изготовленных деталей, может привести к ухудшению эксплуатационных качеств.

В технологию авиационного производства включено много достижений науки и техники. Некоторые из основных показателей сборочного процесса ниже показателей других этапов изготовления авиационного двигателя. Технологический процесс сборки газотурбинных двигателей слабо механизирован и автоматизирован и имеет высокую трудоёмкость и себестоимость.

В нынешнее время для обеспечения точности и времени контроля параметров сборки всё чаще используют приспособления с автоматическим и полуавтоматическим циклом. Для совершенствования и развития сборочных процессов сейчас создаются не только специализированные организации и предприятия, но и привлекаются к работе передовые рабочие и рационализаторы.

В условиях нынешней рыночной экономики важное значение в развитии предприятий играет применение наиболее производительных средств труда, с меньшей себестоимостью, применение наиболее точных средств контроля качества продукции.

I. Организация рабочего места слесаря – сборщика

Рабочее место слесаря-сборщика – это часть участка цеха с необходимым инструментами, приспособлениями и оборудованием, которые применяет бригада для выполнения производственного задания. Под организацией рабочего места слесаря-сборщика понимается правильная расстановка оборудования, своевременное снабжение деталями и вспомогательными материалами.

В зависимости от собираемых изделий поверхность сборочного стола покрывается листовым металлом, деревом, пластиком и т. д. При работе с мелкими деталями на крышку стола устанавливают бортики или металлические уголки, препятствующие падению деталей и инструмента. Рабочее место должно быть хорошо освещено, для работы в вечернее время используются лампы потолочного освещения.

К рабочему месту предъявляются следующие требования:

- На рабочем столе должны находиться только предметы необходимые для сборки изделий.

- Сборочная документация и технологический процесс должны находиться на расстоянии вытянутой руки.

- Инструмент и детали стоит располагать в строгой последовательности их применения при сборке и не накладывать друг на друга.

- Все измерительные и контрольные приспособления и инструменты должны храниться в футлярах.

До начала работы слесарь обязан ознакомится с заданием и нарядом, подготовить рабочее место и снабдить его необходимым инструментарием, проверив его исправность.

Во время работы сборщик не должен отвлекаться от работы, отлучатся с рабочего места без позволения старшего мастера, сохранят инструмент от загрязнения и повреждения, а также должен соблюдать технику безопасности.

По окончанию работы слесарь обязан привести в порядок своё рабочее место, тщательно очистив его от мусора. Очистить от грязи инструмент и приспособления, которые использовал при работе, Расставить на отведённые места готовые детали и узлы.

II. Технологическая часть

2.1. Характеристика и назначение узла.

2.2. Конструкционно-технологический анализ узла.

2.3. Характеристика соединений.

Подвижные соединения – это соединения сопрягаемых деталей, которые допускают вращательное либо поступательное перемещение, а также люфт в пределах зазора между ними. Используются для обеспечения подвижности и вращаемости узлов и деталей, которые будут задействованы при работе двигателя.

Разборные соединения – имеют связи, которые позволяют многократно разбирать и собирать сборочную единицу без повреждения деталей. Разборные соединения применяются очень часто, так как необходимо обеспечить лёгкую заменяемость любой детали.

Неразборные соединения - обеспечивают постоянную связь сборочных элементов, которая не позволяет производить разборку собранной единицы без деформации.

Неподвижные соединения – применяют для обеспечения их неизменного положения в процессе эксплуатации двигателя.

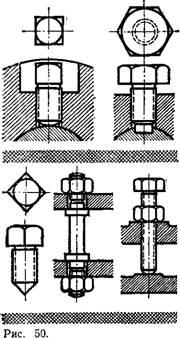

Рис.1 Крепёж, используемый для создания неподвижных соединений

Сварка – для сварки деталей из жаропрочных сплавов в авиастроении большое применение получили аргоновая и контактная сварка. Сварочные соединения используются для создания неразъёмных соединений. Ёё применяют для создания корпусов компрессора, первой опоры, камер сгорания и так далее

Клёпка – операция, во время которой формируют замыкающую головку за счёт деформации свободного конца заклёпки.

В процессе сборки компрессора двигателя ВК-2500 используют следующие соединения:

Разборные, неподвижные соединения и сварка. Они надёжны в эксплуатации и позволяют производить частичную переборку и замену деталей.

Рис 2. Болтовые соединения

2.4. Характеристика инструмента применяемого при работе.

К слесарному и сборочному инструменту, который я применял при работе в цеху, относят: гаечные ключи (рожковые и накидные), отвёртки, молотки (резиновый и стальной), круглогубцы и механические гайковёрты.

Гаечные ключи применяют довольно часто, при наживлении и затягивании гаек на корпусе копрессора и ступеней. Чаще всего используют двухсторонние рожковые, односторонние накидные с двенадцатью гранями или торцевые.

Рис.3 Рожковый ключ

Круглогубцы применяют для установки болтов в стяжные отверстия, в труднодоступных местах.

Рис.4 Круглогубцы

Молотки при сборке авиадвигателей используются крайне редко. Для наживления тяговых планок на шпильки, вмонтированные в корпус первой опоры, с использованием алюминиевых выколоток или для снятия корпуса компрессора при имитации.

Напильники используют для подгона некоторых деталей под требуемые размеры или устранения незначительных дефектов комплектов направляющих аппаратов при имитации. Для подобных работ чаще всего используют черновые напильники.

Отвертки используют для работы с винтами, шурупами, саморезами и другими крепежными деталями со специальной выемкой, шлицом.

2.5 Приспособления.

В зависимости от назначения приспособлений, которые применяют в процессе сборки, их разделяют на следующие разновидности:

Установочные приспособления служат для точной установки сборочных единиц относительно друг друга. Сборочные единицы чаще всего сопрягают по отверстиям. Основными устанавливаемыми деталями являются пальцы и болты.

Зажимные приспособления служат для закрепления сборочных единиц и деталей в необходимом положении и придания им устойчивости.

Рис.5 Зажимное приспособление

Направляющие приспособления предают соединяемым деталям заданное направление при их установке.

Контрольные приспособления необходимы для проверки определённых параметров сборки.

Рис.6 Направляюще-контрольное приспособление

Обслуживающие приспособления применяются для облегчения и ускорения доставки тех или иных деталей и сборочных единиц на производственный участок.

Подставочные приспособления имеют форму определённой сборочной единицы и служат для её хранения вне транспортировочной тары.

Подъёмные приспособления служат для упрощения транспортировки больших деталей и готовых изделий, оснащены захватами и подвесками.

Съёмные приспособления служат для разборки соединений с натягом.

2.6 Измерительный и контрольный инструмент.

Контрольно – измерительный инструмент необходим для контроля качества деталей и сборочных единиц.

- для измерения наружных размеров:

- для измерения внутренних размеров:

- для определения взаимного положения деталей:

- для измерения зазоров:

- для контроля соосности:

- для измерения физических параметров:

- для обнаружения несоответствия деталей.

Измерение наружных размеров производят штангенциркулями, рычажными микрометрами, гладкими микрометрами, индикаторными скобами, горизонтальными оптиметрами и специальными приспособлениями.

Штангенциркули применяют при невысокой точности сборки для измерения диаметров валов, фланцев, толщины прокладок и других деталей и сборочных единиц. Цена деления штангенциркуля – 0,1: 0,05: 0,02мм.

Гладкие микрометры предназначены для измерения диаметров рабочих поверхностей валов, толщин прокладок и др. Цена деления – 0,01мм. Пределы измерения -0…25мм; 25…50мм и т.д. через каждые 25мм до 300мм.

Рычажные микрометры служат для измерения наружных размеров небольших деталей с высокой точностью. Цена деления 0,002…0,005мм.

Рис.7 Рычажный микрометр

Рычажно – механические и оптико – механические приборы предназначены для измерения наружных размеров с высокой точностью. Цена деления – 0,001; 0,002; 0,005мм. Приборы с ценой деления 0,005мм и более точные используют в измерительных лабораториях в качестве образцовых.

Измерение внутренних размеров производят штангенциркулями, штангенглубинометрами, индикаторными нутромерами, а также специальными измерительными приспособлениями.

Рис.8 Штангенциркуль и микрометр

Штангенциркули и штангенглубиномеры применяют при невысокой точности для измерения диаметра отверстия или внутренних размеров.

Рис.9 Глубиномер

Индикаторными нутромерами измеряют диаметр точных отверстий, как правило, не менее чем в трёх сечениях.

Измерение радиального биения производят индикаторными приспособлениями.

Измерение отклонения от перпендикулярности осуществляют жесткими угольниками или индикаторными приспособлениями.

2.7. Методы обеспечения точности сборки.

Заданную точность сборки можно обеспечить, реализую следующие три направления:

- уменьшением полей допусков составляющих звеньев размерной сборочной цепи;

- сокращением числа составляющих звеньев размерной цепи;

- уменьшением передаточных отношений звеньев размерной цепи.

Первое направление наиболее очевидно, но связано с возрастанием стоимости обработки и технологическими возможностями оборудования и может оказаться технически недостижимым. Применяют в основном при массовом и крупносерийном производствах, где затраты на повышение точности обработки быстро окупаются.

Второе направление формулируется как принцип найкратчайшего пути, в соответствии с которым заданная точность сборки обеспечивается наименьшим количеством соответствующих звеньев размерной цепи.

Третье направление предусматривает уменьшение коэффициентов влияния, имеющих наибольшие абсолютные значения и наиболее сильно влияющих на отклонения замыкающего звена. Поэтому повышать точность необходимо прежде всего у звеньев размерной цепи, которые имеют такие коэффициенты.

Сочетание всех трех указанных направлений, обеспечивающих заданную точность сборки, дает наибольший эффект повышения точности замыкающего звена.

Заданная точность в процессе сборки в зависимости от производственных условий и степени реализации указанных направлений обеспечивается следующими методами:

- полной взаимозаменяемости;

- неполной взаимозаменяемости;

- подбора – селективная сборка;

- компенсации – сборка с регулировкой

- пригонки – сборка с доработкой;

- виртуальной компьютерной сборки.

Метод сборки с полной взаимозаменяемостью

Метод сборки с полной взаимозаменяемостью состоит в том, что она осуществляется из любых деталей данного типоразмера, и все они, включаясь в качестве составляющих звеньев в размерную цепь, обеспечат заданную точность замыкающего звена без каких-либо дополнительных операций: выбора, подбора, изменения размера.

Положительные особенности метода:

- Простота сборочных операций, что удешевляет сборку, а также отпадает необходимость в высококвалифицированных сборщиках;

- Упрощение нормирования операций, планирования и организации всего производства, расширение возможностей кооперирования между заводами.

- Возможность механизации и автоматизации процесса и перевода сборки на поток.

- Облегчение и удешевление ремонта изделий.

Вместе с этим при заданном допуске замыкающего звена этот метод требует повышенной точности составляющих звеньев.

Поэтому при любых видах и технических уровнях производства этот метод экономически боле эффективен в случае сравнительно коротких размерных цепей.

Повышение точности изготовления деталей требует наличия высокоточного оборудования и технологической оснастки.

При многозвенных размерных сборочных цепях, характерных для авиационного двигателестроения, полную взаимозаменяемость осуществить трудно:

- требуется высокая точность деталей, входящих в размерную сборочную цепь;

- значительно повышается себестоимость их изготовления.

Поэтому при разработке новых конструкций следует создавать размерные сборочные цепи с наименьшим количеством звеньев, что позволит осуществить сборку по методу полной взаимозаменяемости.

Сборка с полной взаимозаменяемостью является наиболее совершенной.

Метод с полной взаимозаменяемостью широко применяется в массовом и крупносерийном производствах, которые характеризуются высокой технологической культурой и быстрой окупаемостью затрат на высокоточное оборудование.

Метод сборки с неполной взаимозаменяемостью

Метод предусматривает сборку отдельных сборочных единиц либо отдельных соединений двигателя методом полной взаимозаменяемости, а остальных – методами компенсации их неточности (подбором, пригонкой или регулированием).

Метод применяется в тех случаях, когда отсутствуют ранее приведенные условия для полной взаимозаменяемости. Это связано с расширением допусков на детали до экономически приемлемых значений для данного производства.

Вследствие этого некоторый процент изделий, собранных из любых деталей каждого типоразмера без выбора или изменения, может иметь значение замыкающего звена, не соответствующее заданному.

Данный метод целесообразно применять, если процент некондиционных деталей сравнительно велик, а экономический эффект от снижения себе стоимости изготовления деталей окупает издержки из-за возможной переборки и исправления некондиционных изделий.

Экономическая эффективность обосновывается расчетами, в которых задается процент риска (возможным процентом некондиционных изделий).

Сборка при частичной взаимозаменяемости сопровождается 100%-ным контролем сборочных единиц для обнаружения некондиционных соединений, число которых предусмотрено расчетом. В отобранных соединениях точность сборки обеспечивают путем подбора деталей, пригонки или компенсации, если соединение разъемное. Можно также детали после разборки такого соединения отправить на повторную сборку и скомплектовать их с другими деталями.

Метод подбора – селективная сборка

Метод подбора или селективной сборки может быть попарным и групповым. Он применяется при условии неравенства и предусматривает проведение сборки из деталей, обработаных с экономически приемлимыми допусками. Риск получения некоторого процента некондиционных изделий исключается проведением сборки из специально подобранных деталей.

При попарном подборе один сборочный элемент подбирают до тех пор, пока не будет найдена подходящая пара сопрягаемых сборочных элементов, которая могла бы обеспечить необходимую точность сборки.

Попарный подбор характеризуется большой трудоёмкостью, невысокой производительностью и высокой себестоимостью. Этот метод может быть применён при единичном и мелкосерийном производстве.

Метод группового подбора предполагает сортировку сопрягаемых деталей по заранее установленным размерам. Таким образом в каждой группе находятся детали с определённым полем допуска.

Групповой подбор бывает полным или частичным:

Метод полного группового подбора или групповой взаимозаменяемости состоит в том, что сопрягаемые детали предварительно рассортировуются на группы в более узких пределах допуска, а затем сборочные единицы собираются из деталей соответствующих групп. Метод получил широкое применение при сборке малозвенных узлов высокой точности.

При частичном подборе на группы сортируют только одну из сопрягаемых деталей. Сборка с неполным групповым подбором назавается полуселективной. Недостатком метода является то, что детали подбираются только по одному размеру. Этот метод связан с дополнительными затратами на контроль и сортировак деталей, что оправдывается в серийном и крупносерийном производстве.

Метод компенсации - сборка с регулировкой

Методкомпенсации или регулировки состоит в том, что заданное значение допуска замыкающего звена при изготовлении остальных деталей достигается регулированием размера одной из специальных деталей, изготавливаемой для этой цели. Такую деталь называют компенсатором. Все другие детали учасвуют в сборке, как при полной взаимо заменяемости.

Компенсаторы широко применяются для регулирования осевых зазоров в турьинах, компрессорах, подшипниках. Компенсаторы раделяются на подвижные и неподвижные. В двигателе более распространены неподвижные компенсаторы, такие как: калибровочные кольца, шайбы и прокладки.

Подвижные компенсаторы позволяют достигать заданной точности путём изменения положения одного из сборочных элементов, входящего в соединение на величину излишней погрешности.

Метод компенсации позволяет получить высокую точность замыкающего звена независимо от количества звеньев и поддерживать её при эксплуатации.

Метод с виртуальной компьютерной сборкой

Сущность метода с виртуальной сборкой состоит в следующем:

- перед сборкой производят сто процентный контроль всех деталей и определяют все необходимые для расчёта параметры;

- полученную информацию заносят в базу данных ПЭВМ;

- ПЭВМ на основе разработаных математических моделей производит индивидуальный подбор деталей и виртуальную сборку двигателя, рассматривая все возможные варианты комплектации;

- далее следует определение требуемых выходных параметров качества сборки для каждого варианта комплектации и выбирают те, которые удовлетворяют заданные ограничения;

- на рабочее место сборщиков поступает уже подобранный комплект деталей;

- по разработаной технологии, слесаря-сборщики производят одноразовую сборку изделий.

Метод с виртуальной сборкой позволяет значительно повысить качество сборки без завышения требований к качеству изготовления деталей.

В результате виртуальной компьютерной сборки создаётся виртуальное изделие - цифровая компьютерная модель созданого изделия, учитывающая все существенные свойства и процессы для данного конкретного экземпляра реального изделия. Использование технологии виртуальной реальности даёт возможность изготовить детали, собрать изделие, определить необходимые параметры, провести балансировку, испытание и эксплуатация. Это позволяет, по полученым результатам, оценить качество данного варианта сборки.

IV. Охрана труда

Основные положения по охране труда

1. Перед началом работы администрация должна выполнить проверку оборудования, вспомогательных устройств, установок, рабочие места, а также выполнить полную проверку безопасности и исправности всех систем и механизмов.

2. Кроме инструктажа и проверки квалификации рабочих, администрация подразделения должна выполнить инструктаж о мероприятиях безопасности при выполнении работ, следить за выполнением этих инструкций.

3. Поручая выполнение работ администрация должна обеспечить рабочих:

- исправным инструментом;

- необходимыми средствами индивидуальной защиты;

- сумками для инструментов.

4. Оборудование и механизмы должны быть полностью ограждены, и надежно закреплены.

5. Для сборки сборочных единиц методами клепки, сварки, должны быть отведены специальные сборочные места, так, чтобы находящиеся на них предметы не занимали места для проходов и свободного обслуживания механизмов.

6. Слесарно-сборочный инструмент должен находиться в специальном шкафу, а при выполнении слесарно-сборочных работ на специально приспособленных планшетах для инструмента.

7. Вспомогательные материалы, получаемые вначале рабочего дня, используемые для приемов сборки согласно технологическому процессу (герметик, силоксановая эмаль и т.д.) должны отвечать требованиям технологического процесса.

8. Деревянные рейки, шаблоны, используемее в цехе, должны быть гладкими, не иметь выступающих необработанных частей.

9. Проход между штабелями материалов должен быть не менее 0,8м в ширину.

10. Под ногами рабочего не должны быть материалы, заготовки, полотенца, ветошь, отходы.

11. Загромождение цеха готовой продукции запрещается.

12. На оборудованиях и механизмах не должны быть приборы, не отвечающие требованиям сборочного производства.

Электробезопасность

Электробезопасность обеспечена в соответствии с требованиями ГОСТ 12.1019-79 “Электробезопасность” Общие требования и номенклатура видов защиты.

1. Предусмотрено ограждение токоведущих частей оборудования, сопротивление защитного заземления равно 5Ом.

2. При использовании электроинструмента применяются средства индивидуальной защиты от поражения током (специальные резиновые перчатки и специальные резиновые коврики).

3. Оборудование и механизмы отключаются от сети при смене рабочего инструмента, установке насадок, приспособлений и регулировании, при перерыве в работе, по окончанию работы или смены.

Охрана труда слесаря-сборщика

Требования безопасности перед началом работы:

1. Надеть и привести в порядок рабочую одежду и индивидуальные средства защиты (халат, защитные очки).

2. Осмотреть рабочее место, убрать посторонние предметы, освободить проходы.

3. Проверить исправность вентиляционных систем. Общую и местную вентиляцию включить за 12 минут до начала работы.

4. Проверить наличие заземления, наличие ограждения, доступа к пультам управления и средствам пожаротушения.

5. Проверить освещенность рабочего места.

6. Проверить состояние исходных материалов и наличие сопроводительных документов с данными об опасных и вредных веществах. Применять материалы только с известными параметрами.

Охрана труда во время работы:

- Соблюдать требования всех инструкций по технике безопасности применяемых в цехе.

- Использовать средства индивидуальной защиты при работе с агрессивными и опасными средствами, такими как кислота; припои припайке; лаки и лакокрасочные покрытия; азот и др. сжиженные вещества и т.п.

- Не носить синтетическую одежду на участке промывки деталей бензином.

Охрана труда по окончанию работы.

- Отключить электроприборы, которыми пользовались.

- Убрать рабочее место, сообщить производственному мастеру о недостатках в работе оборудования, механизмов.

- Расставить готовые узлы по отведенным местам.

Пожарная безопасность

Для промышленных предприятий возникла необходимость выполнить классификацию предприятий и их подразделений по пожарной безопасности.

Эта классификация приведена в “Пожарных нормах и правилах”, в соответствии все предприятия по пожарной безопасности разделяют на такие категории:

Категория А – взрывопожароопасные; к этой категории относятся помещения, в которых используется, горячие газы с нижней температурой воспламенения 10°C и ниже, жидкости с низкой температурой воспламенения до 28°C при условии, что указанные газы и жидкости в состоянии создавать взрывоопасные смеси, превышая 5% объема помещения, вещества, которые способны самовоспламеняться при взаимодействии с водой, кислородом и т.д.

Категория Б – взрывоопасные; к этой категории относятся помещения, в которых используются горючие газы, жидкости с нижней температурой воспламенения от 28°C до 61°C, включая вещества, нагретые до температуры воспламенения и выше.

Категория В – пожароопасные; к этой категории относятся помещения, в которых используются жидкости с температурой воспламенения выше 61°C и горючая пыль, наименьшая концентрация которых более 65гр/м. Они способны гореть, но не взрываться.

Категория Г – негорючие вещества и материалы в горячем или расплавленном состоянии, процесс горения которых сопровождается выделением тепла, искр, пламени, горючие газы, вещества, твердые вещества, которые сжигаются или утилизируются как топливо.

Категория Д – негорючие вещества и материалы в холодном состоянии.

Рабочее место слесаря-сборщика