Организация решения проблемы по эвакуации людей из зданий повышенной этажности с установкой закладных деталей и анкерных болтов крепления к бетону и защиты их от коррозии

Содержание

Введение

Глава 1 Особенности зданий повышенной этажности

1.1 Общая статистика смертельных случаев в высотных зданиях при ЧС.

1.2 Основные проблемы эвакуации людей в зданиях высотной этажности

1.3 Масштаб строительства в УР высотных зданий.

1.4 Классификация зданий по высоте и этажности.

Глава 2 Организация решения проблемы по эвакуации людей из зданий повышенной этажности с установкой закладных деталей и анкерных болтов крепления к бетону и защиты их от коррозии.

Глава 2 Организация решения проблемы по эвакуации людей из зданий повышенной этажности с установкой закладных деталей и анкерных болтов крепления к бетону и защиты их от коррозии.

2.1. Общие положения.

2.2 Конструкции закладных деталей и расчет их закрепления.

Глава 3.Расчет показателей экономической эффективности.

Введение.

В современном мире строительства высотные здания получили большое развитие. Они являются примером того, как утилитарные потребности человечества служат мощным стимулом научно-технического прогресса, в том числе развития архитектурной науки, появления новых приемов градостроительства, архитектурно-строительных, конструктивных и инженерно-технических решений. Высотные здания стали показателем экономического прогресса, мощи государств и престижа ведущих, преуспевающих фирм. С возведением небоскребов изменились очертания городской застройки, появились новые доминанты, преобразовывается организация жизненного пространства, как внутри самих зданий, так и в масштабах района застройки. Чем активнее развивается какая-либо отрасль народного хозяйства, тем более глубокого изучения она требует, тем больше вопросов она ставит перед исследователями. Одним из актуальных вопросов высотного строительства, который предлагается рассмотреть является архитектурная типология высотных зданий.

В существующей нормативной базе по строительству трудно найти четкие указания по определению типа высотного здания. Также не раскрыт данный вопрос и в отечественной литературе по архитектуре. Само понятие типологии часто упоминается в различных статьях и лекциях по высотным зданиям, но, как правило, не освещается достаточно полно для того, чтобы составить четкое понятие о ней и необходимости ее использования на практике.

У исследователей нет единого подхода и методики деления высотных зданий на типы. Как правило, высотные здания считаются исключительно многофункциональными. Это объясняется тем, что в настоящее время официально существует определение только многофункционального высотного здания, которое дано в МГСН 4.19-2005. Но даже у этого понятия нет четкого определения, какие именно и в каком соотношении должны быть помещения в таком объекте.

Деление зданий на типы является основой для исследования и создания нормативной базы по их проектированию. Понятие типология обозначает метод научного познания, в основе которого расчленение систем объектов и их группировка с помощью обобщенной, идеализированной модели или типа. Используется в целях сравнительного изучения существенных признаков, связей, функций, отношении, уровней организации объектов как сосуществующих, так и разделенных во времени.

Архитектурная типология зданий и сооружений систематизирует и разрабатывает основные принципы формирования зданий и сооружений с учетом их предпочтительных характеристик. Она раскрывает социальное, идеологические, функциональные, конструктивно-технические, экономические, градостроительные и архитектурно-художественные требования. Определяет классификацию и номенклатуру типов и видов зданий, устанавливает основные параметры норм проектирования, состава, размеров, характера технологических связей помещений и их оборудования.

Необходимо отметить, что, прежде всего, тип зданий определяется градостроителями при планировании застройки или реконструкции городской территории с учетом ее назначения (селитебной, административной, промышленной).

При этом современные высотные здания обращают на себя особое внимание специалистов так как они стали частью городской структуры включающей основные виды жизнедеятельности людей - жилище, отдых, места приложения труда. Активное возведение высотных зданий влияет на количественные и качественные перемены в структуре и облике городов - существенное изменение уклада жизни населения, повышение социального статуса районов их строительства, создание современной инфраструктуры, приближение системы обслуживания к потребителю, повышение комфорта проживания.

Наряду с положительными факторами высотная застройка имеет массу негативных - в первую очередь это усложнение архитектурно-строительных и конструктивных решений, большое потребление энергии, сложные инженерные системы и оборудование, трудности эвакуации людей из высотного здания, влияние на экологическую обстановку района строительства. Острыми вопросами высотного строительства стали превышение плотности застройки и населения, транспортного обслуживания, сохранения исторических центров городов. Поэтому изучение типов высотных зданий, их влияние на существующую застройку, стало важным вопросом теоретических и практических исследований прежде всего градостроителей. Ряд исследований по данной проблеме уже проведены градостроителями, их результатом стали нормативные требования, включенные в нормативные документы.

Учитывая подход градостроителей к классификации высотных зданий и традиции отечественной архитектурной науки, типология рассматриваемых объектов может быть выполнена, основываясь на их функциональном назначении, с учетом архитектурно-планировочных и архитектурно-художественных решений. Функциональное назначение здания определяется характером помещений, размещаемых в нем. Следовательно, для разработки вопросов типологии высотных зданий прежде всего требуется анализ их функционального состава, классификация помещений, входящих в него, выявление функционально-образующих элементов, их размещение в здании, взаимосвязи и взаимовлияние.

Анализ построенных, проектируемых и предлагаемых в качестве концепций высотных объектов в нашей стране и за рубежом показывает, что чаще всего в них функционально-образующими элементами являются жилые, гостиничные, административные помещения. Кроме указанных, это могут быть учебные, медицинские, библиотечные помещения, проектируемые в высотных зданиях реже, и производственные, которые потенциально могли бы в них проектироваться в перспективе. Типы, номенклатура, требования к безопасности и правила проектирования для

Каждого из этих помещений в отдельности уже выявлены и регламентированы соответствующими строительными нормами и правилами: СНиП 31-01-2003, СНиП 2.08.02-89*, СНиП 31-05-2003, СНиП

21-02-99*. Между тем типологические требования к высотному зданию, которое включает данные помещения, еще не сформированы.

Рассматривая функционально-планировочное решение здания можно отметить, что если помещения различного функционального назначения делят между собой его площади примерно в равных долях, то классификация такого объекта как многофункционального не вызывает сомнений. В тоже время в практике проектирования и строительства имеется значительное количество зданий с архитектурно-планировочными решениями, при которых все здание занимают, помещения только одного функционального назначения, например, жилые (квартиры и апартаменты квартирного типа); исключение составляют общественные помещения, которые обслуживают жителей данного дома, а также предприятия торговли и учреждения обслуживания в первых этажах или стилобатной части. Если подобное здание имеет высоту до 75 м, то проектируется по СНиП 31-01-2003 и считается "жилым многоквартирным зданием с встроенно-пристроенными помещениями общественного назначения". В связи с этим возникает вопрос, можно ли считать высотное здание с аналогичным функционально-планировочным решением многофункциональным? Очевидно, такое определение было бы неправомерным. Та же ситуация возникает когда почти все этажи занимают гостиница, или административные помещения. Авторы предлагают, подобные высотные здания считать специализированными, то есть их архитектура будет подчинена размещению помещений какого-либо одного функционально-образующего элемента.

Глава 1 Особенности зданий повышенной этажности

1.1 Общая статистика смертельных случаев в высотных зданиях при ЧС.

Высотные здания придают большим городам исключительную выразительность и современный индивидуальный облик. Архитектурные сооружения относятся к объектам с массовым пребыванием людей и представляют огромную материальную ценность. В связи с этим, разного рода чрезвычайные ситуации, связанные с пожарами и авариями в высотных зданиях, могут приводить к большим жертвам, сильной общественной реакции. Все это определяет особое внимание к проблеме обеспечения безопасности людей и самих высотных зданий в случае возникновения пожара.

В современном строительстве разработана и успешно применяется многоуровневая система противопожарной защиты (СПЗ) высотных зданий, включающая 15 элементов защиты. При правильном проектировании, устройстве и эксплуатации этого комплекса мер СПЗ обеспечивается требуемый уровень безопасности людей, оказавшихся в высотном здании при возникновении пожара.

Ниже приведены примеры пожаров в зданиях повышенной этажности и высотных зданиях, трагические последствия которых заставили специалистов обратить внимание на особенности пожарной опасности этих объектов и совершенствование системы их противопожарной защиты.

Пожар в 22-этажном здании отеля в Сеуле (Южная Корея) 25 декабря 1971 года

Этот пожар стал самым крупным из всех пожаров в гостиницах повышенной этажности. Пожар начался на кухне кафетерия на втором этаже здания. По нейлоновым занавесям на окнах, синтетическим коврам, через лестничные клетки и шахты лифтов огонь с необычайной быстротой стал распространяться на верхние этажи, превращая здание в горящий факел (рис. 1). Произошло обрушение конструкций лестничных клеток и перекрытий на нескольких этажах. Из 296 человек, находившихся в гостинице в момент возникновения пожара, погибло164 и 58 человек получили ожоги и отравление дымом. В тушении этого пожара участвовали пожарные команды, полицейские и армейские части (более 1100 человек).

Пожар в 32-этажном небоскребе (Мадрид, Испания, 2005 год)

На рис. 2 представлены последствия этого пожара в высотном здании. Как ни парадоксально, но именно этот случай является примером эффективности современной СПЗ зданий. Дело в том, что данное 32-этажное здание в Мадриде находилось на ремонте. В связи с этим СПЗ здания не функционировала. Отсутствие нормально функционирующей СПЗ высотного здания и привело к тому, что пожар без помех распространился на все здание и привел его в состояние, не подлежащее восстановлению.

ЧС в московских многоэтажных зданиях

В марте 1993 года и ноябре 2005 года произошли серьезные пожары в 25-этажных жилых зданиях Москвы. В первом случае пожар возник на предпоследнем этаже здания на проспекте маршала Жукова, выгорело 5 квартир, погибло 5 человек. Во втором случае пожар начался на последнем, 25-м этаже здания по Второму Сетуньскому проезду (рис. 3). Пожар распространился на площади 250 м2. Погибло 4 человека, 15 человек были спасены при проведении спасательной операции. Причиной столь серьезных последствий этих пожаров явилась устаревшая система противопожарной защиты здания.

Эти примеры свидетельствуют о том, что пожары и другие ЧС представляют собой особую опасность для высотных зданий и зданий повышенной этажности в силу особенностей их конструктивно-планировочных решений, назначения, технологии возведения и последующей эксплуатации.

Особый характер пожарной опасности высотных зданий определяется:

- наличием условий, способствующих возникновению пожара;

- возможностью массового пребывания людей в здании;

- высотой здания, превышающей возможности использования для спасения людей механических лестниц, имеющихся в гарнизонах пожарной охраны;

- возможностью частичного или полного разрушения при пожаре отдельных элементов здания, определенной части здания или всего здания;

- интенсивным распространением в высотном здании пламени, дыма, токсичных веществ по помещениям, коридорам и техническим коммуникациям, а также через зазоры в строительных конструкциях;

- блокированием лифтов и выходом из строя управления лифтами;

- отсутствием или недостаточностью средств для спасения людей внутри здания;

- отсутствием в нормах четких регламентаций относительно оценки уровня пожарной опасности рассматриваемых объектов.

1.2 Основные проблемы эвакуации людей в зданиях высотной этажности.

Проблемы безопасности людей при эвакуации из высотных зданий и сооружений в чрезвычайных ситуациях, в частности, при пожаре, были сформулированы в результате работ, выполненных сотрудниками института архитектуры всероссийской академии художеств, кафедры архитектуры гражданских и промышленных зданий, центрального научно-исследовательского института противопожарной обороны МВД СССР. В нормировании они были впервые использованы при выполнении МИСИ контракта с ЮНЕСКО.

В систему строительного и противопожарного нормирования страны эти критерии введены СНиП II-2-80. До 1980 года явно выраженные критерии безопасности людей при пожаре в нормировании отсутствовали.

Критерии обеспечения безопасности были выражены аналитически:

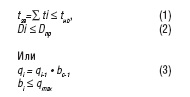

В формулах (1), (2), (3):

tэв - время эвакуации людей, начиная с момента возникновения чрезвычайной ситуации ( пожара) до момента выхода людей в зону безопасности или на безопасный участок, мин.;

tнб - время, необходимое (допустимое) для эвакуации людей до достижения на участках эвакуации опасными факторами уровней, угрожающих здоровью и жизни людей, мин.;

Di – значение плотности людского потока на любом участке его эвакуации;

Dnp – предельно допустимая величина плотности людского потока, исключающая возможность образования их скоплений, в которых взаимное давление людей друг на друга может привести к физическому травматизму и удушью (компрессионная асфиксия); qi-1, и qi – интенсивность движения людского потока на смежных (предшествующем i-1 и рассматриваемом i) участках эвакуационного пути, чел./м. мин, т.е. количество людей, проходящих в каждую минуту через поперечное сечение пути; bi и bi-1 - ширина смежных участках пути, м.

Вполне очевидно, что выполнение соотношения (3) требует, чтобы величина людского потока (Рi-1 =qi-1 • bi-1), направляющегося к границе участка i, не превосходила его пропускной способности (Qi = qmax bi), что и является условием недопущения скопления людей перед ним.

В СНиП 21-01-97* эти аналитически выраженные критерии безопасности заменены словесным требованием обеспечить «своевременную и беспрепятственную эвакуацию людей». Поскольку содержание этих терминов (своевременная, беспрепятственная) не раскрыто, то допускается их произвольное толкование. Оно обнаруживается в СНиП по проектированию общественных зданий и сооружений. Пункт 1.115 этих норм отменяет необходимость определения tнб.ac ним и tэв , при эвакуации людей по незадымляемой лестничной клетке.

Это оказалось столь удобно и проектировщикам и служащим госпож надзора, что они, коллективно забыв об иерархии глав СНиП и ГОСТ и не обращая внимания на то, что этот пункт не отменяет требования обеспечить беспрепятственную эвакуацию на всех её этапах, единодушно сняли с себя юридическую и моральную ответственность за то, что будет с людьми в незадымляемой лестничной клетке. Это уже настолько укоренившаяся позиция, что недавний разработчик первой концепции обеспечения пожарной безопасности высотных многофункциональных зданий комплекса ММДЦ «Москва-Сити», при обсуждении 24 июня 2005 г. на научно-техническом Совете при Москомархитектуры новой концепции пламенно возражая против содержащихся в ней требований вести расчет эвакуации людей по незадымляемым лестничным клеткам.

Специалистам давно известно и сегодня от их имени ещё раз следует обратить внимание всех, кто имеет отношение к решению о строительстве того или иного высотного здания, что не соблюдение критериев (1-3), допущение одновременной, неорганизованной эвакуации из них, равнозначно рукотворному созданию для людей катастрофы.

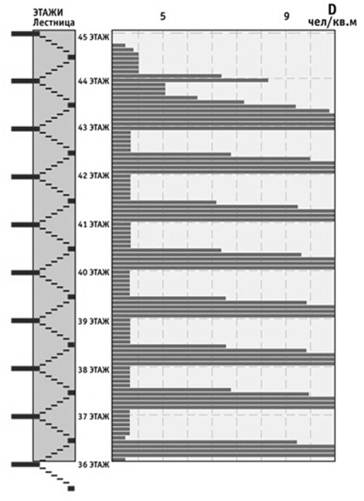

Как было показано при одновременной эвакуации людей со всех этажей высотного здания в его незадымляемых лестничных клетках через несколько минут образуются (рис. 1) на уровне выходов с этажей людские потоки с максимальной плотностью. Такая плотность потока постепенно распространяется на всю лестницу. При этом часть людей долго не может выйти с этажей в лестничную клетку, а на выходе из неё постоянно на протяжении практически всего времени эвакуации поддерживается предельная плотность потока (выше 5, до 9 чел/м2). Естественно, что при таких плотностях скорость движения людей становится минимальной и эвакуация растягивается на часы. Но страшнее другое. Давление людей друг на друга в образовавшейся толпе достигает таких величин, что прогибаются ограждения из стальных труб диаметром 50 мм, сдавливание тела приводит к компрессионной асфиксии. Такие случаи известны не только медикам. Гибель людей в переуплотненной толпе при похоронах И.В. Сталина описана, например, в произведениях П. Проскурина и Е. Евтушенко. Подобное происходит и в наши дни: по заключению медицинской экспертизы 19 молодых женщин погибли в результате компрессионной асфиксии во время известной демонстрации в Тбилиси.

Рисунок 1а. Максимальная плотность людского потока в течение всего времени эвакуации.

Имеется несколько проектных и организационных возможностей предотвращения возникновения подобных ситуаций при эвакуации из высотных зданий:

– значительное увеличение количества лестничных клеток,

– поэтапная эвакуация;

– использование лифтов для эвакуации людей во время чрезвычайных ситуаций, в том числе при пожаре.

Конечно, идеальным решением было бы создание условий, позволяющих вообще не проводить эвакуацию людей. Но пока это мечта, сегодня необходимо оценивать реальные возможности.

Требование увеличить количество лестничных клеток может быть высказано в нормах прямо или косвенно, например, через установление весьма малых, как правило не аргументированных, допустимых расстояний от выходов из помещений до входа в лестничную клетку. За примером далеко ходить не нужно - «Расстояние от дверей любого помещения до эвакуационной лестницы должно быть не более 20 м» (п.3.32 Проекта МГСН «Многофункциональные высотные здания и комплексы»). Но в любом случае необходимо обосновать требуемое количество лестничных клеток. А чем обосновать? Ссылками на то, что американские специалисты в результате анализа последствий катастрофы 11 сентября 2000 года пришли к выводу о недостаточном количестве лестниц в зданиях Всемирного Торгового Центра? Не аргумент - они сами не знают сколько их нужно. А специалисты ведущих европейских стран только недавно создали специальную комиссию, чтобы разобраться в причинах образования скоплений людей.

Критерием для определения необходимого количества лестничных клеток в высотном здании могло бы быть недопущение в них потоков с плотностью более 4 чел/м2 при одновременной эвакуации людей со всех этажей. Такие ситуации определяются моделированием движения людских потоков. Только не следует пользоваться для этого моделями американских фирм (например, знаменитой SOM), поскольку они используют гидр аналогии, закономерности которых противоречат установленным кинематическим и психофизиологическим закономерностям людских потоков. Однако полученные решения требуют внимательной оценки. Во-первых, потому, что длительное движение даже по лестнице вниз вызывает у них сильное утомление. По данным зарубежных исследователей люди испытывают усталость при 5 минутах спуска по лестнице, а при спуске приблизительно с 18 этажа «страдают от усталости». Во-вторых, потому, что это будет очень дорогостоящее решение, ставящее под сомнение технико-экономическую целесообразность строительства высотного здания. На диаграмме (рис. 2) «стоимость коммуникационных путей (и связанных с ними планировочных решений здания) - время эвакуации» такое решение соответствует кривой CD максимальной стоимости.

Гораздо более целесообразное решение дает организация поэтапной эвакуации. Впервые она была предложена в 1969 году, декларировалась в нескольких редакциях норм по противопожарной безопасности при разработке систем оповещения и управления эвакуацией (СОУЭ), но необходимая для неё очень четкая и вариабельная организация осталась не проработанной. Но даже интуитивно применившие её специалисты восхищаются её эффективностью. Организация поэтапной эвакуации позволяет обеспечить беспрепятственное движение людских потоков, не влияя значительно на стоимость объемно-планировочных решений высотных зданий.

Однако остаются проблемы высокой физической и психологической утомляемости людей при их пешеходной эвакуации и её продолжительность. Как и 35 лет назад остаётся рекомендовать, как наиболее рациональное решение проблем эвакуации людей из высотных зданий, организацию их поэтапной эвакуации с использованием лифтов. По данным зарубежных исследований большая, а часто и большая часть людей успевает эвакуироваться из многоэтажных зданий при помощи лифтов до их отключения. За прошедшие 35 лет возросла надёжность лифтовых установок и главное, многократно увеличилась их противопожарная защита. Сегодня уже сами пожарные требуют установки противопожарных лифтов для доставки своих подразделений к этажу пожара. Но до сих пор они, «заботясь» о безопасности людей, запрещают им в случае пожара воспользоваться для эвакуации техническим устройством, благодаря которому стало возможным само существование высотных зданий, и посылают их в толкучку в незадымляемую лестничную клетку на время сопоставимое с продолжительностью пожара. Парадоксальная ситуация, которая давно требует своего разрешения. Сведения из-за рубежа свидетельствуют, что наконец-то, после катастрофы 11 сентября 2000 г, среди специалистов и США, и Европы окончательно возобладало мнение о целесообразности использования лифтов для эвакуации людей и необходимости поиска для этого соответствующих технических решений.

В заключение обсуждаемой проблемы следует обратить внимание на её следующий аспект. Потеря высотного здания в результате ЧС является, конечно, большим градостроительным ущербом и безусловно оказывает на общество громадное моральное воздействие. Тем не менее, «проблема сохранения здания, как имущественной ценности относится к вопросам страхования и решается в каждом конкретном случае посредством соглашения между владельцем и страховой компанией. Сохранение же жизни и здоровья людей – ответственность государства, определяющая основной смысл Федерального закона «О техническом регулировании» Поэтому обеспечение безопасности людей в любом высотном здании показатель реальной степени ответственности государства перед каждым из его жителей, а не предмет компромисса интересов сторон, участвующих в его создании и эксплуатации.

1.3 Масштаб строительства в УР высотных зданий.

Высотное здание — это всегда красиво. Высотка как правило предстает доминантой для целого района и даже города. Однако для того чтобы возвести такое здание, всякий раз приходится «изобретать велосипед», придумывать особенные и уникальные инженерные и технологические решения.

Недавний форум небоскребов «100+ Forum Russia» прошел в Удмуртскую Республику и задал тон нешуточной дискуссии: зачем нужны высотные здания, какие плюсы у высотного строительства, оправдано ли подобное строительство экономически и, наконец, не пора ли подвести под высотную стройку прочную нормативную базу.

Так уж произошло, что Удмуртская Республика внезапно оказался «впереди планеты всей» по части высотного строительства. Во всяком случае, многие российские города он уж точно опередил. В настоящее время Удмуртская Республика догоняет большие города: за последние десятилетия здесь возведено более ста высотных зданий. Накоплен любопытный опыт, коим Удмуртская Республика решили поделиться со строительным сообществом.

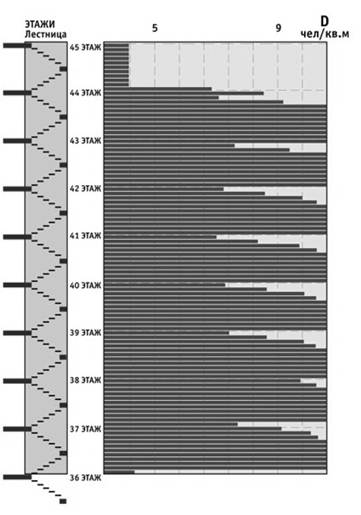

1.4.Классификация зданий по высоте и этажности.

Высотными зданиями в России со времён СССР считают здания высотой более 50 м или более 16 этажей. В других странах под термином «высотное здание» обычно понимают здание высотой от 35 до 100 м, здания выше 100 м (в США и Европе — выше 150 м) считаются небоскрёбами.

В настоящее время отсутствует единая однозначная трактовка понятий "малоэтажный дом, "средней этажности", "многоэтажный дом", "высотное здание" "здание повышенной этажности". В Интернете можно найти различные определения таких понятий и классификацию зданий по высоте и этажности.

Не только в России, но и в мире нет единых критериев понятий: "многоэтажное здание", "высотное здание" и других.

Обычно жилые дома и здания в России классифицируются по этажности:

Примечание: правильнее было бы считать малоэтажным домом до 3 этажей включительно.

- Средней этажности - 3-5 этажа;

- Многоэтажные - 6 и более этажей;

- Повышенной этажности - 11-16 этажей;

- Высотные - более 16 этажей.

Во всех случаях важно помнить, что проектная документация некоторых по высоте, площади и другим характеристикам зданий и домов не требует обязательного прохождения экспертизы. Такую группу домов и зданий можно отнести в особую категорию, пользующуюся все возрастающим спросом.

|

Ограничительные области в нормативных документах РФ по высотности и этажности зданий и сооружений.

Проект МГСН 4.19-05 - многофункциональные высотные здания и комплексы (проект временный) - Постановление Правительства Москвы.

1. Область применения

1.1. Настоящие нормы распространяются на проектирование, экспертизу и учитываются при разработке технических условий на отдельно стоящие или находящиеся в составе многофункциональных комплексов здания высотой более 75 м и до 400 м.

СНиП 31-03-2001 - Производственные здания.

СНиП 31-01-2003 - Здания жилые многоквартирные.

СНиП 21-01-97 - Пожарная безопасность зданий и сооружений

|

Целью дипломной работы является: Решение проблемы эвакуации людей при чс с высотных зданий с помощью установкой анкерных болтов ( с кольцом) к бетону и защиты их от коррозии, для зацепления к анкерному болту ( с кольцом) альпийского снаряжения при спасении людей в чс.

Для реализации цели необходимо решить следующие задачи:

- Определить размеры анкерного болта (с кольцом) с учётом давления массы на него по вертикальной нагрузке.

- Разработка, состав и пропорции для приготовления клея при замазывании и затирании его по анкерному болту для герметичности и для заполнения всех щелей расколов после сверления отверстия.

- Защита анкерных болтов (с кольцом) от коррозии против внешних погодных условий.

Глава 2 Организация решения проблемы по эвакуации людей из зданий повышенной этажности с установкой закладных деталей и анкерных болтов крепления к бетону и защиты их от коррозии.

Позволяют обоснованно назначать геометрические параметры крепления закладных деталей и качественно выполнять крепления их к поверхности бетона и (или) в отверстиях, высверленных в нем.

Описаны все виды необходимых работ: от конструирования и расчета закладных деталей до контроля качества их крепления.

УСИЛИЯ, ДЕЙСТВУЮЩИЕ НА ЗАКЛАДНУЮ ДЕТАЛЬ

ОСНОВНЫЕ БУКВЕННЫЕ ОБОЗНАЧЕНИЯ

N - нормальная сила;

Q -сдвигающая сила;

Qx и Qy - сдвигающие силы, действующие соответственно вдоль осей х и у, находящихся в плоскости наружной грани пластины и проходящих через центр тяжести нормальных анкеров в направлении осей ее симметрии;

Qtot - равнодействующая сдвигающих сил Qx и Qy;

М - изгибающий момент относительно оси, находящейся в плоскости наружной грани пластины и проходящей через центр тяжести всех анкеров;

Мх и My- соответственно изгибающие моменты относительно x и y;

Т - крутящий момент;

Nan - наибольшее растягивающее усилие в одном ряду нормальных анкеров;

Nan1 -наибольшее растягивающее усилие в одном нормальном анкере;

Qan - сдвигающее усилие, приходящееся на один ряд нормальных анкеров;

Qan1 - наибольшее сдвигающее усилие, приходящееся на одиннормальный анкер;

- наибольшее сжимающее усилие водном ряду нормальных анкеров;

- наибольшее сжимающее усилие водном ряду нормальных анкеров;

- наибольшее сжимающее усилие водном нормальном анкере.

- наибольшее сжимающее усилие водном нормальном анкере.

ХАРАКТЕРИСТИКИ МАТЕРИАЛОВ

Rb и Rbt - расчетные сопротивления бетона соответственно осевому сжатию и растяжению для предельных состояний первой группы;

Rs - расчетное сопротивление анкеров закладной детали из арматурной стали для предельных состояний первой группы;

Ry - расчетное сопротивление прокатной стали закладной детали при растяжении, сжатии и изгибе по пределу текучести;

Rsq - расчетное сопротивление прокатной стали закладной детали при сдвиге, соответствующее Rs в главе СНиП II-23-81 «Стальные конструкции»;

Eb - начальный модуль упругости бетона при сжатии и растяжении.

ГЕОМЕТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Аaп- площадь поперечного сечения нормальных анкеров наиболее напряженного ряда;

Аaп1 -площадь поперечного сечения наиболее напряженного нормального анкера, приваренного в тавр к пластине;

Аап, tot - площадь поперечного сечения нормальных анкеров закладной детали;

Аaпi - площадь сечения наклонных анкеров наиболее напряженного ряда;

Аап, tot, i - площадь поперечного сечения наклонных анкеров;

zx и zу - расстояния между крайними рядами нормальных анкеров, расположенных соответственно вдоль осей х и у;

d -номинальный диаметр анкерного стержня;

laп - длина зоны анкеров.

la - длина анкерного стержня;

g - угол между анкерными стрежнями и пластиной или угол отгиба полосовых анкеров;

d- толщина пластины закладной детали и полосовых анкеров;

Asp - площадь проекции поверхности одного сферического выступа на плоскость, нормальную к оси полосового анкера;

bsa - ширина полосового анкера штампованной закладной детали;

lsa - длина полосового анкера штампованной закладной детали.

РАЗНЫЕ ОБОЗНАЧЕНИЯ

n -общее число анкеров;

пх и nу- число анкеров в крайних рядах, параллельных соответственно осям х и у.

2.1. Общие положения.

1. По установке закладных деталей и анкерных болтов крепление к бетону и защите их от коррозии" следует руководствоваться при установке закладных деталей и анкеров в железобетонные, бетонные и каменные конструкции любого назначения при их сооружении, ремонте или реконструкции.

2. Разработаны в развитие действующих норм и рекомендаций по проектированию стальных закладных деталей для железобетонных конструкций и отражают особенности конструирования закладных деталей, расчетов и технологии их установки крепления к бетону.

2.2 Конструкции закладных деталей и расчет их закрепления.

Анкерные болты - это крепежные металлические детали, которые имеют определенное место в огромной сфере анкерной техники. Традиционно изготавливаются из высокопрочной стали, так как, в основном, ими осуществляются монтажные работы с высокой степенью нагрузки. Существует огромное количество разновидностей анкерных болтов. Область их применения достаточно широка, например, анкерные болты используют для монтажа различных конструкций к бетону, для установки станков и оборудования, крепления к природному и строительному камню, полнотелому кирпичу. В основном, анкерные болты используют при проведении строительных и ремонтных работ. Однако полезны они и в быту.

При различных монтажных работ и различных нагрузок используются анкерные болты с гайкой, анкерные болты с крюком и анкерные болты с кольцом.

�

�

�

Анкерный болт установка - можно забить в различные опорные основания, например, в бетон, кирпич, природный камень. Принцип работы анкерных болтов основана на трех основных принципах: действие упора, действие склеивания и действие трения. Упором можно считать нагрузки, которые действуют на анкерные болты и компенсируются сопротивлением материала. Принцип склеивания помогает анкерным болтам удерживаться внутри материала благодаря внутреннему напряжению в месте контакта тела болта с материалом. Трением называют нагрузки, действующие на анкерные болты в области контакта с материалом.

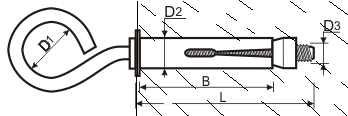

Анкерный болт с кольцом состоит из стержня с кольцом, распорной муфты, конусообразного хвостовика и контргайки. Стержень имеет метрическую резьбу Распорная часть муфты состоит из четырех сегментов специальной формы, которые обладают большой степенью раскрытия и обеспечивают повышенную фиксацию.

Анкерный болт с кольцом

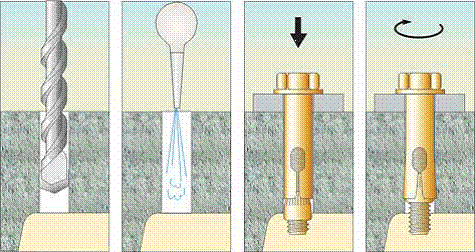

Принцип работы. При забивании анкера в отверстие муфта наползает на хвостовик и происходит распирание. Крепление идет вдоль всей муфты за счет ее дополнительной деформации у основания анкера. При фиксации с помощью гайки контргайка обеспечивает фиксацию крюка в нужном положении и предотвращает его произвольное выкручивание.

Допустимые нагрузки: рекомендуемая рабочая нагрузка не должна превышать 25% от максимальной (нагрузки на вырывание). Показатели нагрузок приведены для бетона прочностью 200-250кгс/см2. Рекомендуемая нагрузка увеличивается пропорционально возрастанию прочности бетона. При установке анкеров в бетон с трещинами необходимо нагрузки на вырывание умножить на коэффициент 0,6.

Монтаж: Для осуществления монтажа с помощью анкерных болтов необходимо просверлить отверстие в несущей основе по размерам, указанным изготовителем и прочистить его. Вставить анкерный болт в отверстие. При необходимости можно забить анкер легкими ударами молотка. Потом необходимо вращать гайку (крюк или кольцо) по часовой стрелке 3-5 оборотов до полной фиксации. В заключении необходимо закрутить контргайку для обеспечения более надежной фиксации и предотвращения от произвольного вращения.

Анкерный болт с кольцом М12/16х130, Letfix — крепежный элемент, используемый при монтаже подвесных систем с применением различных цепей, веревок, канатов, тросов. Также при помощи анкера с кольцом М12/16х130 Летфикс происходит монтаж строительных лесов. Кроме этого анкер болты для лесов с кольцом М12/16х130 Letfix (Летфикс, Россия) применяются при создании разнообразных такелажных конструкций, которые не подвергаются динамическим нагрузкам.

Для крепления распорного анкера с кольцом М12/16х130, Letfix требуется предварительно подготовить отверстие диаметром 16 миллиметров. Анкерный болт с кольцом М12/16х130 Летфикс выдерживает нагрузку на вырывание из бетона B25 не превышающую 27 кН.

Назначение; полнотелый бетон/кирпич/камень

Изготовление: материал - сталь, покрытие - желтый цинк.

Анкерный болт с кольцом М12/16х 130

от 20.4 руб.

Наружный d, мм – 16.

Внутренний d, мм – 14.

Длина без кольца, мм – 130.

Длина с кольцом, мм – 160.

Внутренний d кольца, мм – 20.

Допустимая нагрузка на выдергивание, КГС – 2400.

Компания изготовитель; Letfix (Летфикс, Россия)

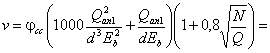

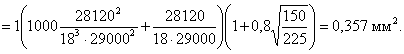

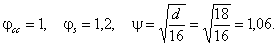

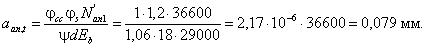

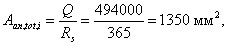

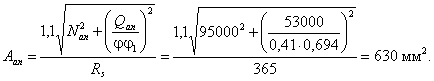

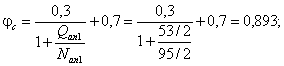

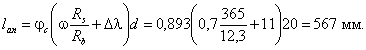

Требуется запроектировать анкеры закладной детали, проверить прочность бетона на выкалывание и определить смещение анкера в направлении усилия.

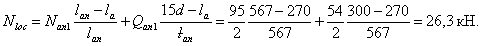

Расчет. Вертикальное расположение рядов анкеров. Усилие y на анкерный болт раскладываем на нормальную силу N, приложенную к закладной детали с эксцентриситетоме0 = 100 мм, и сдвигающую силу Q:

N = 270 cos 56° 20 = 2700,555 = 150 кН;

Q = 270 sin 56° 20 = 2700,832 = 225 кH.

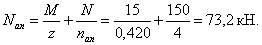

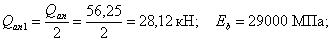

По формуле (2)находим наибольшее растягивающее усилие в одном ряду анкеров при z =0,42 м иМ = Ne0 = 1500,1 = 15 кНм:

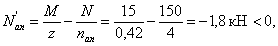

Наибольшее сжимающее усилие в одном ряду анкеров вычисляем по формуле (4):

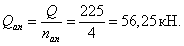

Сдвигающее усилие Qan, приходящееся на одни ряд анкеров, определяем по формуле (3) при  = 0:

= 0:

Так как  = 0,

= 0,

следовательно,

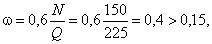

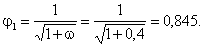

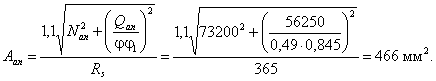

Задаваясь диаметром анкеров, равным 16 мм, для бетона класса В30 с анкерами из арматуры класса A-III находим j = 0,49.

Тогда

Следовательно, принимаем в каждом ряду по два анкера диаметром 16 мм (Аап = 509 мм2). Проверим значение Аап при j = 0,46, соответствующем принятому диаметру 16 мм.

В каждом ряду оставляем по два анкера диаметром 18 мм.

Расстояние между анкерами принимаем:

а) по горизонтали -минимальным, равным 5d = 518 = 90 мм;

б) в вертикальном направлении(т.е. в направлении сдвигающей силы) - равным 140 мм > 7d = 718 = 120 мм.

определяем расчетом по прочности анкера как консольной балки с вылетом 35 мм на действие растягивающего усилия в одном анкере, равного: Nan1 =  = 36,6 кН.

= 36,6 кН.

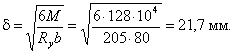

Ширину консольной балки принимаем b = 80 мм. Расчет производим из условия M RyW, где М = 3660035 = 1280000 Нмм, Ry = 205 МПа;  .

.

Тогда

Толщину из пластины полосовой стали принимаем равной 22 мм.

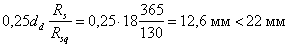

и обеспечиваются требования любого вида сварки стержней 0,75d = 0,7518 = 13,5 мм < 22 мм.

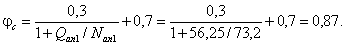

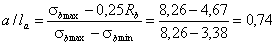

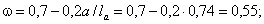

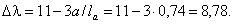

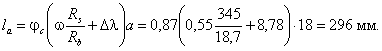

Определяем по формуле минимально допустимую длину анкеров без усилений. Для этого по формуле вычисляем коэффициент jc.

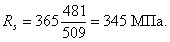

Учитывая, что площадь Аап принята с запасом, уточняем значение Rs.

Поскольку на анкерный болт действует значительная нагрузка, значение Rb принимаем с учетом  = 1,1 - Rb = 171,1 = 18,7 МПа.

= 1,1 - Rb = 171,1 = 18,7 МПа.

Для определения коэффициентов w и Dl вычислим максимальное и минимальное напряжения бетона в пределах длины анкера.

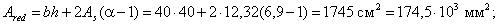

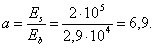

Приведенные площадь Ared и момент инерции Ired сечения колонны соответственно равны:

Здесь

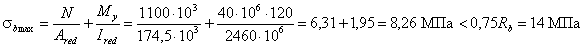

Максимальное напряжение в бетоне sbmax в конце анкера длиной la = 300 мм (т.е. на расстоянии y= 300 + 22 - 400/2 » 120 мм от центра тяжести сечения) находим по формуле

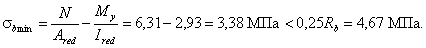

Минимальное напряжение в бетоне sbmin в начале анкера (т.е. при y = 400/2-22 » 180 мм) будет равно:

Поскольку анкер не расположен полностью в зоне с напряжениями от 0,25 до 0,75 Rb, находим длину той части анкера а которая находится в этой зоне:

Тогда

Следовательно, расчетная длина анкера будет равна:

Принимаем la =300 мм.

Проверим бетон в зоне установки анкерного болта на выкалывание.

Поскольку все анкеры растянутый не имеют усилений, расчет производим из условия.

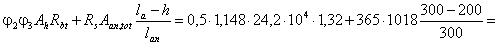

Определим площадь проекции поверхности выкалывания Аh с учетом смещения наклонной грани пирамиды выкалывания на величину, равную 2е0 = 2100 = 200 мм. При h = la = 300 мм

Аh= (420-200+2300)400 = 32,8104 мм2.

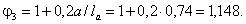

Так как сила N приложена в центре тяжести площади Аh, то е1 = c =0; q2 = 0,5; (как для тяжелого бетона). Зная, что a/la = 0,74, находим

Поскольку la = h, тоRs Аап,tot  = 0. Значение Rbt с учетом

= 0. Значение Rbt с учетом  =1,1 - Rbt = 1,11,2=1,32 МПа.

=1,1 - Rbt = 1,11,2=1,32 МПа.

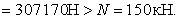

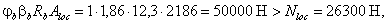

j2j3AhRbt = 0,51,14832,81041,32= 248500 H > N = 150 кН.

Проверим условие при h =200 мм < la. Так как на расстоянии h от поверхности выкалывания пересекает только две пары анкеров, их общая площадь составит

Aan,tot = 1018 мм2,

Ah = (420 - 200 + 2200)400 = 24,2104 мм2.

При меньших значениях h условие не проверяем, поскольку несущая способность при этом повышается.

Проворим условие при h =400 мм (высота сечения колонны), но без учета площади, расположенной между анкерами, - (420 - 200)90 = 19800 мм2.

Ah = (420 - 200 + 2400) 400 - 19800 = 388 000 мм2 > 328000 мм2,

т.е. площадь Ah превышает площадь, вычисленную выше при h = 300 мм. Следовательно, прочность бетона на выкалывание обеспечена.

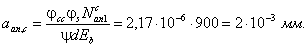

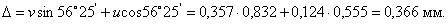

Смещение по направлению сдвигающей силы определяем по формуле при jcс= 1.

Смещение анкеров определим по формуле

1. Смещение анкера наиболее растянутого ряда от действия усилия

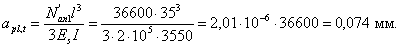

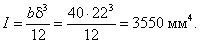

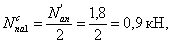

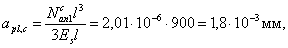

При этом прогиб анкера на этом уровне, определенный в соответствии с той же расчетной схемой, что и для определения толщины анкера, составит:

где

Тогда полное смешение на уровне наиболее растянутого ряда анкеров равно: ai = aan,t + apl,t = 0,079 + 0,074 = 0,153 мм.

2. Смещение анкера наименее растянутого ряда от действия растягивающего усилия, равного

составит

составит

При этом прогиб анкера на этом уровне будет равен:

а полное смещение -

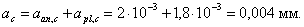

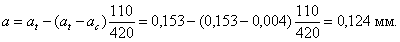

Используя линейную интерполяцию, определим смещение закладной детали на уровне приложения отрывающей силы, т.е. на расстоянии 210-100 = 110 мм от наиболее растянутых анкеров:

Смещение анкерного болта в направлении усилия равно:

Rв,sh1 - расчетное сопротивление соединения сдвигу принимают по табл. 2

|

Количество отвердителя, % оптимального количества

|

Коэффициент т при глубине вклеивания

Анкерного стержня, см

|

|

|

10

|

20

|

30

|

40

|

50 и более

|

|

100 и менее

|

1,10

1,10

|

0,95

0,95

|

0,80

0,80

|

0,65

0,65

|

0,55

0,55

|

|

150

|

1,10

1,00

|

0,95

0,85

|

0,80

0,70

|

0,65

0,60

|

0,55

0,50

|

|

200

|

1,10

0,75

|

0,95

0,65

|

0,80

0,55

|

0,65

0,45

|

0,55

0,40

|

|

250

|

0,90

0,45

|

0,75

0,38

|

0,60

0,30

|

0,50

0,25

|

0,40

0,25

|

Примечания: 1. Над чертой приведены значения для соединений "бетон - клей", под чертой - “клей - анкерный стержень”.

4.Оптимальное количество отвердителя, вводимого в состав клея, рекомендуется принимать (% массы эпоксидной смолы): УП-0633М - 16, сложного амина - 15, диэтилентриамина - 9.

5.Расчетную глубину вклеивания анкерных стержней, вычисляют дважды (проверяют скалывание по соединениям “бетон - клей” и "клей - анкерный стержень”) и назначают соответствующий диаметр цилиндра скалывания и расчетное сопротивление соединения сдвигу.

|

Показатель прочности соединения

|

Значение показателя прочности соединения, МПа

|

|

|

"бетон - клей”

|

"клей - анкерный стержень”

|

|

Расчетное сопротивление Rв,sh1

|

2,5

|

13,0

|

|

Временное сопротивление Rв,sh2

|

6,0

|

20,0

|

|

Среднеквадратическое отклонение Rв,sh3

|

1,0

|

1,8

|

Примечания: 1. При расчетах на долговременную нагрузку и выносливость значение показателя прочности следует умножать на коэффициенты соответственно 0,6 и 0,7.

6.Прочность соединения "бетон - клей" приведена при наличии в зоне приклеивания закладных деталей бетона класса В40. Чтобы установить прочность соединения при бетонах других классов, следует вводить поправочный коэффициент, принимаемый по табл. 3.

|

Класс бетона по прочности на сжатие

|

В30

|

В35

|

В40

|

В45

|

В50

|

В55

|

В60

|

|

Поправочный коэффициент

|

0.75,

|

0,85

|

1,00

|

1,12

|

1,24

|

1,37

|

1,50

|

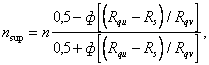

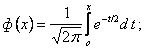

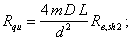

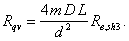

7. Допускается глубину вклеивания анкерных стержней назначать менее установленной. При этом число анкерных стержней, работающих на выдергивание, в наиболее напряженном ряду nsup следует вычислять по формуле:

где n - число анкерных стержней, работающих на выдергивание, в наиболее напряженном ряду.

ф(х) - функция нормального распределения (табулирована);

Rqu и Rqv - соответственно среднее значение и среднеквадратическое отклонение прочности заделки анкерных стержней, МПа;

Глубину вклеивания анкерных стержней рекомендуется назначать равной не менее 10 диаметров стержня.

8. Глубину вклеивания одиночного анкерного стержня (см. рис. 3, в) необходимо назначать не менее вычисленной по формуле (1), при этом расчетная сила Q (кН) не должна превышать вычисленную по формуле (2) и расчетное сопротивление стержня срезу.

При воздействии на анкерный стержень только сдвигающей силы глубину вклеивания допускается снижать до 7 диаметров анкерного стержня.

9. Диаметр канала для вклеивания анкерных стержней и болтов необходимо выбирать таким, чтобы в процессе установки закладных деталей обеспечивалось попадание стержней - в каналы или болтов в отверстия закладной детали, исходя при этом из допустимых отклонений от проектных размеров между осями отверстий и стержней (болтов). Не рекомендуется назначать диаметр канала таким, чтобы проектный слой клея между стержнем и поверхностью канала превышал 15 мм.

Допускается вклеивать анкерные стержни (болты) в пазы, если поверх пазов уложен слой армированного бетона или через них выше стержней проходит поперечная (к стержням) арматура.

10. Если к стальным пластинам закладных деталей с анкерными стержнями или болтами после приклеивания будут непосредственно привариваться элементы конструкций, то между пластинами и бетоном (см. рис. 2) предусматривают вместо клея использование цементного раствора, укладываемого слоем 5-15 мм.

11. Прочность закрепления стальных пластин, прикрепляемых к бетону с помощью сквозных анкерных болтов (см. рис. 2, г), проверяют обычными методами.

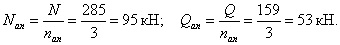

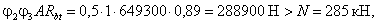

По данным примера запроектировать анкеры закладной детали при вклеивании с бетонном действии силы, равной 570 кН.

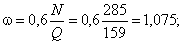

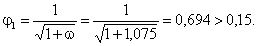

Расчет. Находим силы сдвигающую Q инормальную N:

Q = 570 cos 30° = 5700,866 = 494 кН;

N = 570 sin 30° = 5700,5 = 285 кН.

По формуле определяем общую площадь сечения наклонных анкеров Aan, приваренных в нахлестку.

что соответствует площади четырех анкеров диаметров 22 мм.

Поскольку увеличение диаметра или числа анкеров по сравнению с принятыми в данном случае приведет к существенному увеличению размеров пластины закладной детали и примыкающих к ней элементов, оставляем четыре наклонных анкера диаметром 18 мм (Aan,tot,i = 1018 мм2), а нормальные анкеры, будем рассчитывать на действие сдвигающей силы, равной Q - 0,9RsAan,tot,i,т.е. на действие

Q = 494000 - 0,93651018 = 159000 Н = 159 кН.

Нормальные анкеры располагаем в три ряда по высоте закладной детали (nan = 3) и, определяем площадь анкеров одного ряда при М = 0и  = 0.

= 0.

Коэффициент j1 определяем по формуле . Так как  = 0,

= 0,

Задаваясь диаметром нормальных анкеров, равным 20 мм, для бетона класса В25 и арматуры класса A-III находим j= 0,41.

Тогда по формуле получим

Принимаем в каждом ряду по два анкера диаметром 20 мм (Аan = 628 мм2).

Располагаем нормальные анкеры на минимальном расстоянии один от другого: в горизонтальном направлении 5d = 520 = 100 мм, в вертикальном (т.е. вдоль действия силы Q) -7d = 720 = 140 мм)

По формуле определяем минимально допустимую длину нормальных анкеров при w= 0,7 и Dl= 11. Находим коэффициент jс по формуле.

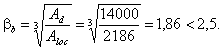

принимаем la = 270 мм (с усилением их концов анкерными пластинами размером 5050 мм).

Проверяем бетон под этими пластинами на смятие.

Площадь смятия равна:

Aloc = Apl - Aan1 = 5050 - 314 = 2186 мм2.

Расчетную площадь Ad определяем как симметричную по отношению к площади смятия Aloc :

Ad = 100140 = 14000 мм2.

Тогда по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения)» (М., 1977), коэффициент bb будет равен:

Коэффициент jb для бетона класса В25 равен jb = 1. Определим силу смятия Nloc. Поскольку в окружающем закладную деталь бетоне трещины отсутствуют, а la = 270 мм < 15d =1520 = 300 мм. Для определения Nloc в формулу вводим  .

.

т.е. прочность бетона на смятие обеспечена; при этом толщину анкерной пластины принимаем равной 0,250 = 10 мм.

Проверим прочность бетона на выкалывание для этого случая, если поверхность выкалывания идет от наружных краев анкерных пластинок; при этом их площадь не учитывается:

А = (2140 + 50 + 2290) (100 + 50 + 2290) - 65050 = 649300 мм2.

j2 =0,5; j3 = 1,085; Rbt = 0,89 МПа; е1 = е2 = 0.

Проверяем условие.

т.е. прочность бетона на выкалывание обеспечена.

2.3. Материалы и оборудование

1. Для анкерных стержней и болтов рекомендуется арматурная сталь периодического профиля классов, A-I - A-III.

Марку стали для анкерных стержней назначают в зависимости от условий эксплуатации конструкций.

Пластины закладных деталей необходимо проектировать для конструкций, расчетная температура эксплуатации которых до минус 30°С включительно, из стали марок ВСт3кп2 и ВСт3кп2-1, ниже минус 30°С до минус 40°С включительно - из стали марок ВСт3пс6 ВСт3пс6-1 и ВСт3пс6-2

2. Для приклеивания пластин и вклеивания анкерных стержней рекомендуются составы клея, приведенные в табл. 1.

|

Номер

состава клея

|

Количество компонента, мас. ч.

|

|

|

Эпоксидная смола

|

Пластификатор

|

Отвердитель

|

Наполнитель

(цемент)

|

Тиксотропная

добавка

|

|

|

|

Фуриловый спирт

|

Дибутилфталат

|

УП-0633М

|

Сложный амин

|

Диэтилентриамин

|

|

|

|

Клей на эпоксидной смоле ЭД-20 или ЭИС-1

|

|

1

|

100

|

20

|

-

|

15-50

|

-

|

-

|

150-300

|

0-20

|

|

2

|

100

|

20

|

-

|

-

|

12-35

|

-

|

150-300

|

0-20

|

|

3

|

100

|

20

|

-

|

-

|

-

|

6-25

|

150-300

|

0-20

|

|

4

|

100

|

-

|

20

|

16-50

|

-

|

-

|

150-250

|

0-20

|

|

5

|

100

|

-

|

20

|

-

|

15-45

|

-

|

150-250

|

0-20

|

|

6

|

100

|

-

|

20

|

-

|

-

|

9-20

|

150-250

|

0-20

|

|

Клей на эпоксидной смоле ЭД-14 или ЭД-16

|

|

7

|

100

|

20

|

-

|

13-50

|

-

|

-

|

150

|

0-15

|

|

8

|

100

|

20

|

-

|

-

|

11-35

|

-

|

150

|

0-15

|

|

9

|

100

|

20

|

-

|

-

|

-

|

6-7

|

150

|

0-15

|

|

10

|

100

|

-

|

20

|

13-50

|

-

|

-

|

100-300

|

0-15

|

|

11

|

100

|

-

|

20

|

-

|

15-40

|

-

|

100-300

|

0-15

|

|

12

|

100

|

-

|

20

|

-

|

-

|

7-25

|

100-300

|

0-15

|

Количество отвердителя назначают в зависимости от требуемых температуры склеивания и величин технологической, адгезионной и когезионной жизнеспособности.

Технологическая жизнеспособность - это время, в течение которого клей может быть нанесен на склеиваемые поверхности или залит в отверстия; определяется по появлению нитей отрыва при извлечении из клея палочки. Рекомендуемая технологическая жизнеспособность клея - 0,5-2 ч.

Адгезионная жизнеспособность - это время, в течение которого соединяемые поверхности склеиваются; определяется по потере прилипаемости к клею пальца руки. Рекомендуемая адгезионная жизнеспособность клея - 1-4 ч.

Когезионная жизнеспособность - это время, в течение которого клей набирает достаточную прочность (время полимеризации); определяется испытанием образцов. Рекомендуемая когезионная жизнеспособность клея - 6-24 ч.

Тиксотропную добавку (аэрозоль, аэросил, сажу, асбестовую крошку) вводят в состав клея для повышения его вязкости с целью предотвратить вытекание клея из отверстий и отекание с вертикальных поверхностей.

Предварительно (до начала выполнения работ) в лаборатории исходя из наличия материалов необходимо подобрать состав клея и количество компонентов в пределах рекомендуемых в табл. 4, применительно к конкретным условиям производства работ.

3. Для грунтования бетонных поверхностей перед склеиванием используют клей такого же состава, как и для склеивания, но без наполнителя и тиксотропной добавки. Взамен пластификатора или в дополнение к нему в состав грунтовки вводят растворитель (ацетон или толуол) в количестве, равном количеству (по массе) эпоксидной смолы.

4. В качестве канало образователей для формирования в свежеуложенном бетоне отверстий для анкерных стержней рекомендуется применять резинотканевые рукава или полиэтиленовые трубки.

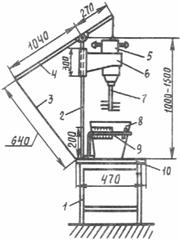

5. Для сверления в затвердевшем бетоне отверстий для анкерных стержней рекомендуется, использовать станок передвижной марки ИЭ-1801, укомплектованный кольцевыми алмазными сверлами.

Допускается сверлить отверстия перфораторами электрическими (например, марки ИЭ-4707), электромагнитными (ИЭ-4709) или пневматическими (П-47).

6. Приготавливать клей рекомендуется в клеемешалке (рис. 6), предназначенной для получения клея в небольших объемах.

7. Для заполнения клеем горизонтальных, наклоненных кверху и идущих снизу вверх отверстий, рекомендуется изготовить приспособление в виде шприца.

8. Для заполнения зазора между бетонным элементом и стальной пластиной закладной детали, к которой непосредственно приваривают элементы конструкций, рекомендуется применять цемент песчаный раствор подвижностью 2-3 см и с водоцементным отношением не более 0,45, приготовленный на цементе марки не ниже 400.

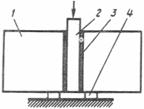

Рис. 6. Установка для приготовления клея:

1 - подставка; 2 - направляющие стойки; 3 - крюк, фиксирующий положение мешалки в нерабочем положении; 4 - рычаг; 5 - электродвигатель; 6 - направляющая обойма; 7 - мешалка; 8 - емкость с клеем; 9 - хомут; 10 – станина

При вертикальном положении стальной пластины допускается применять более подвижный раствор при условии обеспечения требуемой морозостойкости раствора.

2.4. Подготовка и приклеивание закладных деталей.

1. Качество приклеивания закладных деталей обеспечивается правильным подбором, состава клея, хорошей подготовкой бетонных и стальных поверхностей к склеиванию и соблюдением технологии работ.

2. Стальные пластины перед приклеиванием очищают от ржавчины и окалины с помощью наждака или пескоструйным аппаратом. Не разрешается хранить очищенные пластины более 8 ч до приклеивания.

Анкерные стержни и болты должны быть очищены от ржавчины с помощью стальной щетки или другими способами.

3. Бетонные поверхности перед склеиванием очищают от грязи и пыли металлическими щетками и продувают сжатым воздухом.

Поверхности, загрязненные маслами (например, при применении жирных смазок для обработки щитов опалубки), необходимо обработать 10%-ным раствором каустической соды, промыть сильной струей воды, просушить и очистить металлическими щетками либо двукратно промыть 5%-ным раствором соляной кислоты (при расходе 150 г раствора на 1 м2), просушить и очистить щетками.

4. Отверстия для вклеивания анкерных стержней и болтов продувают сжатым воздухом.

5. Компоненты клея тщательно перемешивают (химикаты должны быть перед дозированием перемешаны, а наполнитель и тиксотропная добавка просушены и просеяны).

Рекомендуется следующая технология получения клея:

в строительной лаборатории приготавливают компаунд, состоящий из эпоксидной смолы, пластификатора и наполнителя, причем сначала перемешивают смолу с пластификатором, а затем с наполнителем. Компаунд развешивают в небольшие емкости, вместимость которых рассчитана для разового использования. Дозируют в количестве, соответствующем емкости с компаундом, отвердитель и тиксотропную добавку, вводимую в количестве, необходимом для обеспечения требуемой вязкости клея (добиваясь, чтобы он не вытекал из отверстий, зазоров между бетоном и пластиной); на строительной площадке компаунд тщательно перемешивают сначала с отвердителем, а затем с тиксотропной добавкой до получения однородной массы.

6. Рекомендуется следующая технология установки закладных деталей с анкерными стержнями (см. рис. 3, а): очищают поверхность бетона, отверстия и стальную пластину;

грунтуют поверхность бетона и отверстия, просушивают грунтовку в течение 2-4 ч;

устанавливают закладную деталь насухо и определяют необходимую толщину слоя клея;

заполняют клеем отверстия;

наносят клей на поверхность бетона слоем 2-3 мм и на пластину слоем необходимой толщины;

устанавливают пластину в проектное положение, добиваясь выдавливания клея из отверстий и по всему периметру пластины;

фиксируют закладную деталь в проектном положении в течение когезионной жизнеспособности клея.

7. Рекомендуется следующая технология установки закладных деталей с анкерными болтами и одиночных анкерных стержней (см. рис. 2, б, в):

очищают отверстия для анкеров;

грунтуют отверстия и просушивают в течение 2-4 ч;

заполняют отверстия клеем;

устанавливают анкерные болты или стержни, добиваясь выдавливания клея из отверстий;

фиксируют анкерные болты (например, расклиниванием их в отверстиях) в проектном положении в течение когезионной жизнеспособности клея;

очищают поверхность бетона (в том числе от подтеков клея) и стальную пластину;

устанавливают закладную деталь насухо и определяют необходимую толщину слоя клея;

наносят клей на поверхность бетона слоем 2-3 мм и на пластину слоем необходимой толщины;

устанавливают пластину в проектное положение, добиваясь выдавливания клея по всему ее периметру;

фиксируют пластину в проектном положении с помощью гаек в течение когезионной жизнеспособности клея;

подтягивают гайки.

8. Если отверстия не были предусмотрены при изготовлении элементов, то их высверливают специальным инструментом.

9. Рекомендуется следующая технология установки закладных деталей с анкерными стержнями или болтами при горизонтальном положении стальных пластин, к которым непосредственно приваривают элементы конструкций:

очищают отверстия для анкеров;

грунтуют отверстия и просушивают в течение 2-4 ч;

заполняют отверстия клеем;

смачивают поверхность бетона водой;

приготавливают цементный раствор и разравнивают его на поверхности бетона;

устанавливают закладную деталь в проектное положение;

фиксируют закладную деталь в проектном положении в течение когезионной жизнеспособности клея.

10. Рекомендуется следующая технология установки закладных деталей с анкерными стержнями или болтами при вертикальном положении стальных пластин, к которым непосредственно приваривают элементы конструкций:

очищают отверстия для анкеров;

грунтуют отверстия и просушивают в течение 2-4 ч;

заполняют отверстия клеем;

устанавливают закладные детали в проектное положение с зазором относительно бетонной поверхности, добиваясь выдавливания клея из отверстий;

фиксируют закладную деталь в проектном положении в течение когезионной жизнеспособности клея;

промывают зазор водой;

законопачивают зазор по нижней и боковым кромкам стальной пластины;

приготавливают текучий цементный раствор и заполняют им зазор, заливая раствор сверху через воронку или закачивая снизу насосом.

11. Рекомендуется следующая технология установки закладных деталей со сквозными анкерными болтами (см. рис. 2, г):

очищают поверхность бетона, отверстия и стальные накладки и пластины;

грунтуют поверхность бетона и отверстия и просушивают в течение 2-4 ч;

устанавливают закладную деталь насухо и определяют необходимую толщину слоя клея;

наносят клей на поверхность бетона слоем 2-3 мм и на накладку слоем необходимой толщины;

устанавливают накладку в проектное положение, добиваясь выдавливания клея по всему периметру накладки;

фиксируют накладку с анкерными болтами;

заполняют клеем отверстия;

наносят клей на поверхность бетона слоем 2-3 мм и на пластину слоем необходимой толщины;

устанавливают пластину в проектное положение, добиваясь выдавливания клея по всему периметру пластины, подтягивая гайки;

выдерживают в течение когезионной жизнеспособности клея;

подтягивают гайки на анкерных болтах.

В случаях необходимости приварить непосредственно к пластинам закладные детали элементов конструкций после приклеивания пластин вместо клея под пластиной предусматривают использование текучего цементного раствора (работы выполняются в соответствии с п./п. 4.9 и 4.10).

2.5. Контроль качества приклеивания закладных деталей.

1. Испытания образцов с целью проверить качество приклеивания закладных деталей проводят после установления наличия валика клея по всему периметру закладной детали.

2. Образцы изготавливают, склеивая бетонные кубики и стальные пластины (рис. 4) по той же технологии и тем же составом клея, что и при приклеивании закладных деталей. Образцы испытывают на сдвиг по плоскости склеивания. Разрушающее скалывающее напряжение должно быть не менее 2,5 МПа.

Рис. 7. Схема образца и испытания соединения “бетон - клей - сталь" на сдвиг:

1 - бетонный кубик размером 101010 см; 2 - стальная пластина размером 21012 см; 3 - клеевой шов; 4 - прокладка шириной 2 см,

2.6. Защита закладных деталей от коррозии.

1. Способ антикоррозионной защиты закладных деталей и материалы назначают, руководствуясь соответствующими нормативными документами, учитывая при этом назначение закладной детали, условия ее эксплуатации, конструкцию узла с закладными деталями.

2. В технологический процесс антикоррозионной защиты входят следующие основные операции:

обезжиривание поверхностей закладной детали;

удаление сварочных брызг, заусенцев, обработка кромок;

очистка поверхности от окалины струйно-абразивным методом либо с помощью шлифовальных механизмов;

очистка поверхности от ржавчины струйно-абразивным методом либо преобразователями коррозии;

нанесение материала, обеспечивающего защиту от коррозии в соответствии с выбранной системой защиты;

сушка защитного материала после нанесения каждого слоя.

3. Закладные детали, устанавливаемые в бетонную конструкцию, могут иметь защитное покрытие межоперационного либо эксплуатационного назначения, что определяется дальнейшими операциями, которым впоследствии подвергается закладная деталь (приварка, бетонирование и т.д.).

4. Для обезжиривания поверхностей закладных деталей их промывают специально приготовленными в горячей воде щелочными растворами (70-75°С). Состав раствора (в расчете на 1 л): сода кальцинированная (ГОСТ 5100-85Е) - 10-12 г; тринатрийфосфат - 5-3 г.

Промывают очищаемую поверхность, погружая детали в раствор; при сильном загрязнении их протирают волосяными щетками, а затем промывают водой.

Качество очистки должно соответствовать первой степени обезжиривания поверхностей по ГОСТ 9.402-80.

Очищенная от жировых загрязнений поверхность должна быть гидрофильной.

При протирке очищенной поверхности чистой сухой белой тряпкой на ней не должно оставаться следов грязи.

5. Поверхность пластин закладных деталей должна быть очищена от окалины и окислов. Класс чистоты поверхности - второй. При визуальном осмотра не должны обнаруживаться окалина, ржавчина и т.п.

6. Шероховатость поверхности, подготовленной под антикоррозионное покрытие, должна быть 40-60 мкм.

7. Очистку поверхности от окалины и окислов предпочтительно производить струйно-абразивным методом либо, при производстве работ на открытом воздухе, - пескоструйным.

8. Для струйно-абразивной очистки следует применять чугунную колотую дробь типа ДЧК № 0,8; 1,0; 1,4 по ГОСТ 11964-81Е либо кварцевый песок по ТУ ИЭС 54/14-89 с крупностью зерен 0,7-2,0 мм и влажностью не более 5 %.

9. При небольшом объеме работ для очистки пластин можно использовать пневматические щетки с реверсивной головкой УПРЩ-1, ручные стальные щетки по ТУ 1-4-23, ЩПС по ТУ 102.10.78, молоток и зубило. После обработки ручным или механизированным инструментом обрабатываемую поверхность необходимо обдуть воздухом.

10. Удалить ржавчину можно травлением металла травильными пастами либо преобразователями коррозии.

11. Травильную пасту наносят шпателем, штукатурной лопаткой и т.п. Поверхность металла выдерживают под травильной пастой в течение 1-6 ч, промывают водой и высушивают.

Рекомендуемые составы паст приведены в табл. 5. Расход травильной пасты на 1 м2 поверхности 2-3 кг, пассивирующей - 1,0-1,5 кг.

|

Состав (назначение) пасты

|

Количество компонента, %массы

|

Продолжительность выдерживания, ч

|

Последующие операции

|

|

Травильная (удаление ржавчины):

|

|

1-6

|

Промывка, пассивация

|

|

Ортофосфорная кислота

|

2,4

|

|

|

|

Серная кислота

|

7,7

|

|

|

|

Соляная кислота

|

21,3

|

|

|

|

Ингибитор (ПБ-5, катапин и т.п.)

|

0,5

|

|

|

|

Контакт Петрова

|

0,5

|

|

|

|

Вода

|

17,0

|

|

|

|

Сульфитцеллюлозный щелок

|

14,6

|

|

|

|

Инфузорная земля (трепел)

|

36,0

|

|

|

|

Пассивирующая (обработка после удаления ржавчины травильной пастой):

Едкий натр

|

0,9

|

0,5-1

|

Промывка, сушка

|

|

Бихромат натрия (или калия)

|

2,3

|

|

|

|

Сульфитцеллюлозный щелок

|

9,6

|

|

|

|

Инфузорная земля (трепел)

|

40,0

|

|

|

|

Вода

|

47,2

|

|

|

12. Обработке преобразователями ржавчины подвергаются продукты коррозии, плотно сцепленные с поверхностью металла, слоем до 100 мкм.

В качестве грунтовок - преобразователей ржавчины применяют грунтовки: ЭВА-0112 (ТУ 6-10-1234-85), выпускаемую Загорским лакокрасочным заводом; ЭВА-01-ГИСИ (ТУ 81-05-121-78), выпускаемую заводом "Оргсинтез" и ПО "Белместбытхим"; МС-0152 (ТУ 6-10-100-86-77), выпускаемую Ленинградским НПО "Пигмент"; ЭП-0180 (ТУ 6-10-1658-82), выпускаемую предприятиями "Союз краски"; кислотный модификатор ржавчины № 3, выпускаемый объединениями Метбытхимпрома; ЭП-0199, выпускаемую Одесским лакокрасочным заводом.

Грунтовки - преобразователи ржавчины, представляющие собой многокомпонентные системы, - приготавливают непосредственно перед применением (пропорции указаны в табл. 6).

|

Компонент

грунтовки

|

Массовое соотношение компонентов грунтовки

|

|

|

ЭВА-0112

|

ЭВА-01-ГИСИ

|

ЭП-0180

|

МС-0152

|

№ 3

|

ЭП-0199

|

|

Основа грунтовки

|

100

|

100

|

100

|

100

|

-

|

100

|

|

Ортофосфорная кислота

70 %-ная

|

-

|

5-7

|

-

|

-

|

-

|

-

|

|

85 %-ная

|

3

|

-

|

|

-

|

-

|

-

|

|

40 %-ная

|

-

|

-

|

-

|

-

|

90

|

-

|

|

Отвердитель № 1

|

-

|

-

|

7,5

|

-

|

-

|

4,4

|

|

Цинк

|

-

|

-

|

-

|

-

|

10

|

-

|

Нанесение грунтовки осуществляют методом пневматического или безвоздушного распыления с помощью краскораспылителя, а также вручную (кистью, валиком) при температуре не ниже 5°С на поверхность металла, очищенную от рыхлой и пластовой ржавчины и предварительно смоченную водой. До рабочей вязкости грунтовку разводят обессоленной водой (конденсатом).

13. В целях межоперационной защиты пластины, на которые впоследствии наносят долговременное защитное покрытие, а также металлические поверхности, контактирующие с бетоном, покрывают грунтовками МС-067 (по ТУ 6-10-789-79); ЭФ-0121 (ТУ 6-10-1499-75); ВЛ-02 ВЛ-023 (ГОСТ 12707-77).

14. На закладные детали, находящиеся при эксплуатации на воздухе, наносят лакокрасочные материалы (табл. 7), металлизационные покрытия, а также покрытия на основе битумно-бутил каучуковых мастик, хлорсульфированного полиэтилена, полиуретановых красок и т.п.

|

Лакокрасочный материал

|

Нормативный документ

|

Условия применения

|

|

Первая группа материалов

|

|

Пенфталевые:

Лаки ПФ-170 и

|

ГОСТ 15907-70

|

Наносятся по грунтовкам ГФ-021,

|

|

ПФ-171

|

ГОСТ 5494-71Е

|

ГФ-0119, ГФ-0163, ПФ-020

|

|

Эмали ПФ-115

|

ГОСТ 6465-76

|

Наносятся по грунтовкам первой

|

|

Эмаль ПФ-133

|

ГОСТ 926-82

|

группы

|

|

Эмаль ПФ-1126

(быстросохнущая)

|

ТУ 6-10-1540-78

|

|

|

Эмали ПФ-1189

|

ТУ 6-10-1710-79

|

Наносятся без грунтовки

|

|

Грунтовка ПФ-020

|

ГОСТ 18186-79

|

|

|

Грунтовка ПФ-0142

|

ТУ 6-10-1689-78

|

|

|

Глифталевые:

Грунтовка ГФ-021

|

ГОСТ 25129-82

|

Под эмали первой группы

|

|

Грунтовка ГФ-0119

|

ГОСТ 23343-78

|

Допускаются под эмали перхлорви-

|

|

Грунтовка ГФ-0163

|

ОСТ 6-10-409-77

|

ниловые и на сополимерах винилхлорида второй, третьей групп по СНиП 2.03.11-85

|

|

Алкидно-уретановые:

Эмаль УРФ-1128

(быстросохнущая)

|

ТУ 6-10-1421-76

|

Наносится по грунтовкам первой группы по СНиП 2.03.11-85

|

|

Алкидно-стирольные:

Грунтовка МС-0141

(быстросохнущая)

|

ТУ 6-10-1568-76

|

Под эмали первой и второй групп по СНиП 2.03.11-85

|

|

Масляные:

Краски масляные густотертые для наружных работ

|

ГОСТ 8292-85

|

Наносятся по железному сурику на олифе оксоль, по грунтовкам ГФ-021, ПФ-020, ГФ-0119

|

|

Железный сурик густотертый на олифе оксоль

|

ГОСТ 8868-76

|

Под масляные краски

|

|

Маслянобитумные:

Краска БТ-177

|

ОСТ 6-10-426-79

|

Наносится по грунтовкам ГФ-021, ПФ-020

|

|

Нитроцеллюлозные:

Эмаль НЦ-132

|

ГОСТ 6631-74

|

Наносится по грунтовкам ГФ-021, ГФ-0163, ПФ-020, ФЛ-03К

|

|

Вторая группа материалов

|

|

Фенолоформальдегидные:

Грунтовка ФЛ-03К

|

ГОСТ 9109-81

|

Под эмали второй, третьей групп перхлорвиниловые, на сополимерах винилхлорида, хлоркаучуковые

|

|

Полиакриловые и акрилсиликоновые:

Эмали АС-182

|

ГОСТ 19024-79

|

Наносятся по грунтовкам ГФ-021, ГФ-0163, ПФ-020, ФЛ-03К

|

|

Перхлорвиниловые и на сополимерах винилхлорида:

Эмали ХВ-16

|

ТУ 6-10-1301-78

|

Наносятся по грунтовкам ГФ-021,

|

|

Эмали ХВ-113 и ХВ-110

|

ГОСТ 18374-79

|

ГФ-0163, ГФ-0119, ФЛ-03К, ПФ-020

|

|

Эмали ХС-119

|

ГОСТ 21824-76

|

Наносятся по грунтовкам ГФ-021,

|

|

Эмали ХВ-124 и ХВ-125

|

ГОСТ 10144-74

|

ГФ-0119, ФЛ-03К, ПФ-020

|

|

Третья группа материалов

|

|

Фенолоформальдегидные:

Грунтовка ФЛ-03К

|

ГОСТ 9109-81

|

Под краски второй группы

|

|

Полиуретановые:

Эмали УР-175

|

ТУ 6-10-682-76

|

Наносятся по грунтовкам третьей группы

|

|

Эпоксидные:

Эмаль ЭП-1155

(толстослойная)

|

ТУ 6-10-1504-75

|

Наносится по грунтовке ЭП-057, шпатлевке ЭП-0010

|

|

Шпатлевка ЭП-0010

|

ГОСТ 10277-76

|

Под эпоксидные .эмали

|

|

Грунтовка ЭП-057

|

ТУ 6-10-1117-75

|

Под эмали эпоксидные, перхлорвиниловые и на сополимерах винилхлорида

|

|

Полистирольные:

Эмали ПС-1184 и

ПС-1186

|

ТУ 51-164-83

|

Наносятся по грунтовке ВЛ-02

|

|

Перхлорвиниловые и на сополимерах винилхлорида:

Эмали ХВ-1100

|

ГОСТ 6993-79

|

Наносятся по грунтовкам ГФ-021,

|

|

Эмали ХВ-124, ХВ-125

|

ГОСТ 10144-74

|

ГФ-0163, Гф-0119, ФЛ-03К, ПФ-020

|

|

Кремнийорганические:

Эмаль КО-813

|

ГОСТ 11066-74

|

Наносится по грунтовкам ГФ-021, ФЛ-03К, ГФ-0163, ГФ-0119, ПФ-020

|

15. При защите металлических поверхностей с использованием материалов, приведенных в табл. 7, наносят 1-2 слоя грунтовки и 1-2 слоя основного лакокрасочного материала, так чтобы общая толщина защитного покрытия составила 100-200 мкм.

Ориентировочный срок службы лакокрасочного защитного покрытия - не менее 8 лет.

Требования к лакокрасочному покрытию

16. Лакокрасочные защитные покрытия необходимо наносить в такой технологической последовательности: наносят и сушат грунтовку, а затем наносят и сушат покровные слои.

17. Лакокрасочные материалы перед применением должны быть перемешаны и отфильтрованы. Вязкость их должна соответствовать способу нанесения. Ориентировочная вязкость по В3-4 при 18-22 °С - 14-22 с.

18. Целесообразно наносить лакокрасочные материалы воздушным или безвоздушным напылением. Допускается применение кистевого метода.

19. Лакокрасочные материалы необходимо наносить сплошным слоем постоянной толщины. Адгезия покрытия должна соответствовать 1-2 баллам по ГОСТ 15140-78.

Подтеки, пузыри, сморщивание, кратеры, не прокрашенные места не допускаются.

20. При работе с краскораспылителями необходимо:

сопло распылителя располагать перпендикулярно к окрашиваемой поверхности на постоянно одинаковом расстоянии от нее;

передвигать распылитель с постоянной скоростью;

наносить лакокрасочный материал, последовательным наложением полос, не проходя дважды по одному месту;

следить за правильным соотношением подаваемых в распылитель воздуха и краски: при недостатке воздуха краска из краскораспылителя поступает неравномерно крупными брызгами, а при избытке - резкими толчками и пульсирующей струей.

21. Расстояние от краскораспылителя до окрашиваемой поверхности должно быть 300-400 мм, ширина отпечатка плоского факела 300-500 мм, круглого 100 мм. Работы предпочтительно производить плоским факелом.

22. Металлизационные покрытия наносят непосредственно на поверхность металла. Толщина покрытия при горячем цинковании 60-100 мкм, при горячем алюминировании - не менее 50 мкм; при газо-термическом напылении цинка - 120-180 мкм, алюминия - 200-250 мкм. Срок службы металлизационных покрытий в зависимости от металла, примененного для защиты, и толщины слоя - от 10 до 50 лет.

Требования к металлизационным покрытиям.

23. Металлизационные покрытия наносят вручную газопламенным или электродуговым способом.

Проволока, используемая для создания металлизационного покрытия, должна быть гладкой, чистой, без перегибов и не иметь вспученных оксидов. При необходимости проволоку очищают от консервационной смазки растворителями, от загрязнений - наждачной бумагой № 0.

24. Металлизация вручную должна осуществляться последовательным нанесением взаимно перекрываемых полос. Покрытия наносят в несколько слоев, при этом каждый последующий необходимо наносить перпендикулярно предыдущему.

25. Для обеспечения высокого качества защитного покрытия, устраиваемого электродуговым способом, необходимо соблюдать следующие условия: расстояние от точки плавления проволоки до защищаемой поверхности - 80-150 мм;

оптимальный угол нанесения металла-воздушной струи - 65-80°;

оптимальная толщина одного слоя - 50-60 мкм;

температура защищаемой поверхности при нагреве - не более 150°С.

26. Для устройства покрытия методом газо-термического напыления, следует применять установки газопламенного напыления типа Л-5405А, УН-121, УГПН Института электросварки им. О.Е. Патона.

27. Металлизационное покрытие должно быть сплошным, однородного цвета, без частиц нерасплавленного металла, без трещин, отслоений (вздутий), следов местной коррозии.

28. Способом металлизации целесообразно защищать открытую поверхность закладных деталей, эксплуатируемых в условиях сильно агрессивной среды.

29. Защита стальных армирующих пластин может быть выполнена герметизирующими резинобитумными мастичными материалами "Вента" (ТУ 21-27-39-77), “Вента У" (ТУ 21-27-101-83), "БЛЭМ-20", "Гермабутил" (РСТ УССР 5018-86), которые наносят на загрунтованную в один слой грунтовкой поверхность (толщина 30-40 мкм) слоем 1,5-2 мм.

Ориентировочный срок службы покрытия 20 лет.

30. Производственный контроль качества работ должен осуществляться на всех этапах подготовки и выполнения антикоррозионных работ.

31. При входном контроле проверяют соответствие материалов требованиям технических условий.

32. При операционном контроле проверяют подготовку поверхности, соблюдение условий производства антикоррозионных работ (температуру и влажность окружающего воздуха и защищаемых поверхностей, чистоту сжатого воздуха), толщину отдельных слоев и общую толщину законченного защитного покрытия.

33. При приемочном контроле выполненных защитных покрытий проверяют их сплошность, сцепление с защищаемой поверхностью и толщину.

Техника безопасности при выполнении антикоррозионных работ

34. При выполнении антикоррозионных работ следует соблюдать требования главы СНиП III-4-80.

35. При подготовке поверхности к окрашиванию необходимо соблюдать требования безопасности по ГОСТ 9.402-80

36. Все окрасочные работы должны проводиться в соответствии с требованиями "Санитарных правил при окрасочных работах с применением ручных распылителей" № 991-72, утвержденных Министерством здравоохранения СССР.