Внедрение новой производственной линии в цех

СОДЕРЖАНИЕ

ВВЕДЕНИЕ………………………………………………...…………..….….3

1 Предприятие ООО «Пролив», как база проведения практики……………………………..……………………………………….5

1.1 Обзор оборудования консервного цеха ……………………….…..7

2. Внедрение новой производственной линии в цех……………………….15

2.1 Разработка схемы производства кулинарной продукции…………16

2.1.1 Технологические принципы…………………………………16

2.1.2 Способы обработки сырья…………………………………..17

2.1.3 Способы тепловой обработки продуктов………………….17

2.2 Примерная норма расхода сырья…………………………………19

2.3 Выбор сушильной установки ………………………………………22

2.4 2.4 Технологическая схема производства сушёной продукции из мяса рапаны…………………………………………………………….…24

2.5 Машинно - аппаратурная схема линии для производства сушёной продукции………………………………………………………………......25

ЗАКЛЮЧЕНИЕ…..………………………………….…………………………..33

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ………………………..… 34

Введение

Производственная практика является одним из важных элементов учебного процесса подготовки магистров в области технологических машин и оборудования и проводится в соответствии с утвержденным рабочим учебным планами и графиком учебного процесса.

Целями производственной практики является:

- закрепить теоретические знания, полученные во время аудиторных занятий в университете по дисциплинам профессионального цикла в процессе обучения в магистратуре ;

- приобрести и развить профессиональные умения и навыки;

- собрать практический материал для подготовки магистерской диссертации;

- приобщиться к социальной среде организации с целью приобретения социально-личностных компетенций, необходимых для работы в профессиональной среде.

Задачи производственной практики заключаются в ознакомлении с профессиональной деятельностью предприятия (организации), в котором проводится практика.

Практика проводилась на предприятии ООО «Пролив» и заключала следующие задачи:

- ознакомление с техническими характеристиками и конструкцией оборудования и оценки его соответствия современному мировому уровню развития техники и технологий;

- изучение технической и проектной документации и методов проектирования;

- изучение перспективных методов технического обслуживания оборудования;

- личное участие в процессе технического обслуживания, измерений и контроля основных параметров оборудования;

- ознакомление с взаимодействием всех технических служб объекта;

- подготовка материалов для написания магистерской диссертации.

Практика длилась 4 недели. За этот срок были выполнены все поставленные руководителем задачи, а также достигнуты цели прохождения производственной практики.

По окончанию прохождения практики составлен отчёт о проделанном.

1. Предприятие ООО «Пролив», как база проведения практики

ООО «Пролив» (ЮМП — в прошлом Керченский рыбоконсервный завод «Пролив») является одним из крупнейших заводов СНГ, работающим как на рынке России, так и за её пределами. ЮМП находится на берегу Керченского пролива, соединяющего Азовское и Черное моря и имеет одно из самых выгодных географических положений для производства рыбной продукции. Завод использует большие мощности и имеет комплексное производство: собственную причальную стенку на берегу моря; холодильник на 3 000 тонн; линию по замораживанию до 50 тонн/сут.; цех по производству ж/банки (№ 1, 2, 3, 38); два цеха по производству консервов (консервный и шпротный — 7 линий).

Керченский рыбоконсервный завод имеет длительную историю своего существования. Он возник на базе старой консервной фабрики 1873 года, продукция которой неоднократно удостаивалась высших призов на международных ярмарках (медаль на международной выставке в Копенгагене, 1925 год; «Гран-при» на выставке в Париже, 1927 год).

Предприятие расположено на расстоянии 1,5 км от морского торгового порта и 0,5 км от товарной железнодорожной станции Керчь-порт. Территория завода принимает 7,1 га. Ранее вне основной территории завода были расположены холодильные мощности, причал и флот, занимающие площадь 1,4 га. Расположенность города и предприятия на берегу Керченского пролива, а также соседство Азовского и Черного морей способствуют лучшему обеспечению завода свежевыловленной рыбой Азово-Черноморского бассейна. При этом КРКЗ «Пролив» (цех «Холодильник») имел выход к береговой линии Керченского пролива, что давало возможность принимать рыбу с судов.

Близкое расположение Керченского морского торгового порта создает благоприятные условия для торговли с зарубежными странами.

На данный момент предприятием выпускаются следующая продукция : сардины в масле, сардины натуральные, шпроты в масле, паштет из копчёной кильки, килька в томатном соусе, бычки в томатном соусе.

На предприятии ООО «Пролив» не достаточное количество закаточных машин ( их три), что не позволяет предприятию одновременно выпускать все виды готовой продукции. То есть одновременно можно выпускать только три вида консервов.

На данный момент на территории предприятия функционирует один производственный цех – «Консервный» ( в прошлом «Шпротный») и цех «Холодильник».

Исходя из вышесказанного можно сделать вывод о том, что данное предприятие является отличным местом для прохождения практики студентами, с квалификацией в области технологических машин и оборудования.

-

Обзор оборудования консервного цеха

На территории консервного цеха ООО «Пролив» находится большое количество основного и вспомогательного оборудования, большая часть которого используется в данное время и является составляющими единицами производственных линий. Далее рассмотрим основное оборудование.

Дефростер Н2-ИТА-110

Универсальный механизированный дефростер Н2-ИТА-110 непрерывного действия для размораживания рыбы и мяса блоками с размерами 800х250х60 мм массой 12 кг.

Габаритные размеры, мм: 5500х1640х1860

Масса, кг: 2200

Установленная мощность, кВт: 1,5

Производительность, кг/ч: 800

Рисунок1. Дефростер Н2-ИТА-110

Печь коптильная СА2-1

Коптильная печь оборудована системами контроля и автоматического регулирования температуры в зонах. Габариты двухтуннельной печи 13000X2890X2980 мм, мощность электропривода 4,4 кВт, масса 16250 кг. Обслуживают печь два человека.

Рисунок 2. Печь коптильная СА2-1

Дымогенератор СГ-2

Генерирует дым из ольховых опилок

Рисунок 3. Дымогенератор СГ-2

Обжарочная печь

Рисунок 4. Обжарочная печь

Автоклав вертикальный Б6-КА2-В2

Рисунок 5. Автоклав вертикальный Б6-КА2-В2

|

Полезная вместимость

|

1800 условных банок: 1,07 м3

|

|

Мак. температура стерилизации

|

130С

|

|

Номинальное давление, кг\см

|

0,343 Мпа (3,5 кгс/см2)

|

|

Скорость подъема температуры

|

4С/мин

|

|

Габариты, мм

|

1900х1860х2600

|

|

Масса автоклава без системы управления

|

900 кг

|

|

Масса автоклава с системой управления

|

2000 кг

|

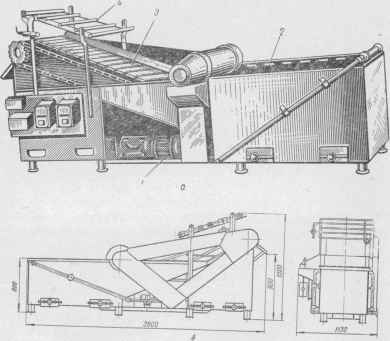

Конвейер пластинчатый Н11-КТЖ

Рисунок 6. Конвейер пластинчатый Н11-КТЖ

Пластинчатый конвейер – это устройство, которое транспортирует грузы по производству и совершает эти действия беспрерывно.

Конвейер сетчатый Н11-КГТ

Рисунок 7. Конвейер сетчатый Н11-КГТ

Машина вакуум-закаточная Б4-КЗК-84

Рисунок 8. Машина вакуум-закаточная Б4-КЗК-84

Габариты агрегата, мм: 3100x1525x2100

Масса, кг: 4163

Установленная мощность (кВт):

Привода агрегата 4,0

Привода вакуум-насоса 5,5

Производительность, бан./мин.: 125

Обрабатываемая тара: ГОСТ 5981-71 - AL 3,38,40

Жесть: 3-9, 11, 12, 13, 20, 22, 23, 24, 35, 34, 36, 38, 40, 41, 42, 44, 45

Диаметр наруж., мм: 50-105

Высота наруж., мм: 35-125

Толщина жести, мм: 0,22-0,28; AL 0,25-0,35

Разрежение, создаваемое при укупорке банок, мм.рт.ст.: 400

Роторный дозатор Н2-ИДА502

Рисунок 9. Роторный дозатор Н2-ИДА502

|

Производительность, банок/мин

|

200

|

|

Уст. мощность, кВт

|

1,1

|

|

Габаритные размеры, мм

|

1450x1150x1560

|

|

Масса, кг

|

980

|

Моечная машина МР-1

Машину МР-1 используют для мойки рыбы в поточных механизированных линиях обработки рыбы-сырца. Она представляет собой металлический сварной корпус, в котором смонтированы моечная ванна, наклонный сетчатый транспортер, душевой коллектор, противень для сбора воды и повторного ее использования после фильтрования, отделитель льда, трубопроводы и электродвигатели для транспортера и насоса.

Рисунок 10. Моечная машина МР-1

Техническая характеристика моечной машины МР-1:

Производительность, кг/ч, - 2000

Скорость рабочего транспортера, м/сек - 0,2

Центробежный насос:производительность, м3/ч - 6-14

напор воды, мвод.ст - 14-20

Электродвигатель насоса:тип - АО 32-2

мощность, кВт - 1,7

число оборотов в минуту - 2900

Электродвигатель транспортера:тип - АО 32-2

мощность, кВт - 1,0

число оборотов в минуту - 1450

Расход воды, м3/ч - 4

Габариты, мм:длина – 3500 ширина - 1130в ысота - 1500

Масса, кг - 713

2. Внедрение новой производственной линии в цех

Исходя из того, что ассортимент выпускаемой предприятием продукции не широк и на основании тематики научно-исследовательской работы ( а именно «Сушка мяса рапаны. Исследование гидродинамического состояния псевдоожиженного слоя мяса рапаны») мы можем предложить внедрение новой производственной линии по изготовления продукта «Мясо рапаны сушёное».

С экономической точки зрения данный вид готовой продукции будет очень выгодно как экспортировать в другие регионы, так и распространять на территории Крыма. В чём заключается экономическая выгодность: именно в том, что на территории Российской Федерации вопросом производства готовой продукции из данного сырья практически никто не занимается, в то время как к примеру, болгарское предприятие « Black Sea Fisheries » выполняет следующий узкий спектр операций: вылавливает и перерабатывает рапану для рынков западной Азии, в частности для Кореи и Японии. Этот моллюск обитает в ряде океанов мира. В Чёрном море он имеет ряд преимуществ, к примеру отсутствие опасных для него хищников, поэтому его численность увеличилась за счёт местных мидий. И это является ещё одним плюсом- большое количество сырья, которое находится в непосредственной близости к предприятию, что существенно сокращает расходы на транспортные услуги и даёт возможность работать со свежим сырьём.

2.1 Разработка схемы производства кулинарной продукции

Технологический процесс производства кулинарной продукции состоит из ряда этапов, или стадий, обработки продуктов, которые различны по задачам и могут быть разделены во времени и пространстве.

Основными стадиями технологического процесса являются прием и хранение сырья, производство полуфабрикатов, производство готовой продукции и ее реализация.

2.1.1 Технологические принципы

В процессе разработки технологической схемы производства кулинарной продукции необходимо учитывать технологические принципы производства продукции.

Технологические принципы производства кулинарной продукции включают в себя: безопасность, взаимозаменяемость, совместимость и сбалансированность. Безопасность, к примеру, включает в себя выполнение норм и правил техники безопасности при работе с тем или иным оборудованием. Взаимозаменяемость в свою очередь подразумевает возможность заменить сырьё иным в зависимости от сезона ( времени года), что даст возможность не препятствовать выпуску готовой продукции.

Что же касается совместимости, то тут уже необходимо воспользоваться вкусовыми качествами и характеристиками продукта. Совместимость или несовместимость продуктов зависит от индивидуальных особенностей, привычек, национальных вкусов. Необходимо , чтобы гастрономические характеристики удовлетворяли потребности большинства потребителей. Рассчитывается содержание всех приправ и соусов, специй и маринадов, и т.д. Пункт о сбалансированности кулинарной продукции так же является не маловажным, т.к. в большей степени влияет на остаточное действие продукта в организме. Другими словами в готовой продукции всё должно быть сбалансировано: а именно соотношение белков, углеводов и жиров. К примеру рыба содержит большое количество белка, но при этом малое количество пищевых волокон, углеводов, витамина С, именно поэтому её лучше всего готовить и подавать с овощами, которые богаты этими компонентами.

2.1.2 Способы обработки сырья

Также в разработке схемы производства следует учитывать способ обработки. Способы обработки сырья включают: 1) оттаивание мороженых продуктов; 2) освобождение их от загрязнений и несъедобных частей; 3) деление продуктов на части, требующие различной тепловой обработки; 4) придание продуктам необходимых размеров, формы, состояния, компонование их в соответствии с предъявляемыми к полуфабрикатам требованиями; 5) воздействие на продукты, сокращающее продолжительность их последующей тепловой обработки.

2.1.3 Способы тепловой обработки продуктов

При тепловой обработке в продуктах происходят сложные структурно-механические и физико-химические изменения, обусловливающие их кулинарную готовность. На практике о кулинарной готовности продуктов судят по органолептическим показателям (консистенции, вкусу, запаху, цвету) и соответствующей температуре.

Тепловая кулинарная обработка продуктов имеет важное санитарно-гигиеническое назначение. Пищевые продукты как животного, так и растительного происхождения почти всегда обсеменены микроорганизмами. При тепловой обработке температура внутри них обычно 80 °С и выше. Такая температура хотя и не обеспечивает полную стерильность продукта, но оказывает губительное воздействие на большинство плесневых и бесспоровых бактерий, а также вызывает переход спорообразующих бактерий в неактивную форму.

Важным гигиеническим требованием, предъявляемым ко всем видам тепловой обработки, является максимальная сохранность пищевой ценности продуктов, что обеспечивается соблюдением необходимого режима тепловой обработки. Превышение установленных температур или продолжительности тепловой обработки продуктов отрицательно сказывается на их пищевой ценности.

Тепловую обработку продуктов проводят либо одним способом (например, только варят), либо несколькими способами в различных комбинациях. В ходе тепловой обработки придают продуктам определенные технологические свойства, а также органолептические достоинства (например, картофель перед тушением обжаривают).

2.2 Примерная норма расхода сырья

Норма расхода сырья — это максимально допустимое количество сырья и материалов для производства единицы продукции установленного качества с учетом планируемого уровня техники, технологии и организации производства. Нормы расхода необходимо дифференцировать в зависимости от сортности вырабатываемых консервов. На консервы высшего сорта расход сырья должен быть выше за счет более высоких потерь

Результаты продуктовых расчетов являются основой всех инженерных и экономических расчетов, поэтому важно их выполнить правильно.

Продуктовые расчеты можно выполнить двумя методами – статистическим и по изменении химического состава сырья в процессе производства.

Исходными данными для продуктового расчета рыбообрабатывающих производств статистическим методом (мороженой, соленой, пряной, копченой, сушеной, вяленой, кулинарной продукции и икры) являются:

- сырье, его характеристика;

- вид готовой продукции;

- производственная мощность и режим работы предприятия;

- нормы расхода сырья, вспомогательных материалов, тары;

- нормы отходов, потерь и выхода полуфабриката по технологическим операциям;

Выполняя продуктовые расчеты, определяют расход сырья, рассчитывают движение сырья и полуфабриката по этапам технологического процесса, составляют карту технологического баланса. Рассчитывают потребность вспомогательных, упаковочных материалов и тары.

Рассчитаем условные нормы расхода. Допустим к нам на предприятие поступила 2000 т замороженного сырья ( рапана без раковины и внутренностей). Нам надо в качестве готовой продукции получить рапану сушёную. Для этого необходимо произвести ряд операций: дефростация ( разморозка), мойка размороженного сырья, порционирование, сушка, упакова и дальнейшее хранение. Операции, которые приводят к изменению физико-химических характеристик нашего сырья сопровождаются потерями. Мы взяли примерные условные процентные характеристики потерь. Потери на разморозку равны 3%, на мойку 0,5%, на парционирование 0,3%, на сушку 35%. Рассчитаем потери в килограммах.

Выход продукции после размораживании составляет:

G2= 2000 – (2000*0,03) = 1840 ( кг)

Следовательно потери :

П= 2000 - 1840 = 60 (кг)

Выход продукции после мойки составляет:

G3= 1840 – (1840*0,005)= 1830,8 ( кг)

Следовательно потери :

П= 1840 - 1830,8 = 9,2 (кг)

Выход продукции после порционирования составляет:

G4= 1830,8 – (1830,8*0,003)= 1825,3 ( кг)

Следовательно потери :

П= 1830,8 – 1825,3 = 5,5 (кг)

Выход продукции после сушки составляет:

G5= 1825,3 – (1825,3*0,35)= 1186,4 ( кг)

Следовательно потери :

П= 1825,3-1186,4=638,9 (кг)

Таблица 1. Норма расхода сырья

|

Операция

|

Поступило, кг

|

Отходы

|

Выход,кг

|

|

|

|

%

|

кг

|

|

|

Размораживание

|

2000

|

3

|

60

|

1840

|

|

Мойка

|

1840

|

0,5

|

9,2

|

1830,8

|

|

Парционирование

|

1830,8

|

0,3

|

5,5

|

1825,3

|

|

Сушка

|

1825,3

|

35

|

638,9

|

1186,4

|

|

Хранение

|

1186,4

|

|

|

|

Следовательно предварительный выход готовой продукции с двух тонн составляет 1186,4 кг.

2.3 Выбор сушильной установки

Раннее нами были проведены исследования по терморадиационной сушке мяса рапаны. По результатам исследований получили график зависимости кинетики сушки и скорости сушки при различном подводе теплоты.

Для исследовании метода и режима сушки мяса рапаны эксперемент проводили по двум направлениям:

- процесс сушки при непрерывном подводе теплоты;

- процесс сушки при периодическом режиме подвода теплоты, т.е. циклично (цикл нагрева равен циклу охлаждения).

Рисунок 11.Схема установки для терморадиационной сушки

1- Кожух; 2 - Контейнер; 3 - Изоляция;4- Откидная дверца; 5 - Плита основания; 6 - Лампа–генератор; 7 - Выключатель; 8 - Полка; 9 - Держатель;

10 - Фиксатор закрытия

Кинетика сушки мяса рапаны

Рисунок 12. График кинетики сушки мяса рапаны

1- периодический режим подвода теплоты

2- непрерывный режим подвода теплоты

Но исходя из результатов исследования гидродинамических свойств мяса рапаны можно сделать вывод, что целесообразно будет использовать аппарат для сушки мяса в псевдоожиженном слое, т.к. такой способ существенно сэкономит время сушки сырья, а также обеспечит равномерное распределение влаги по продукту. Рассмотрение прототипов данной установке в последующих пунктах данного отчёта.

2.4 Технологическая схема производства сушёной продукции из мяса рапаны

Приёмка сырья

Размораживание (дефростация)

Мойка

|

Внесение вкусоароматических добавок

|

Порционирование

Сушка

Упаковка

Хранение

Реализация

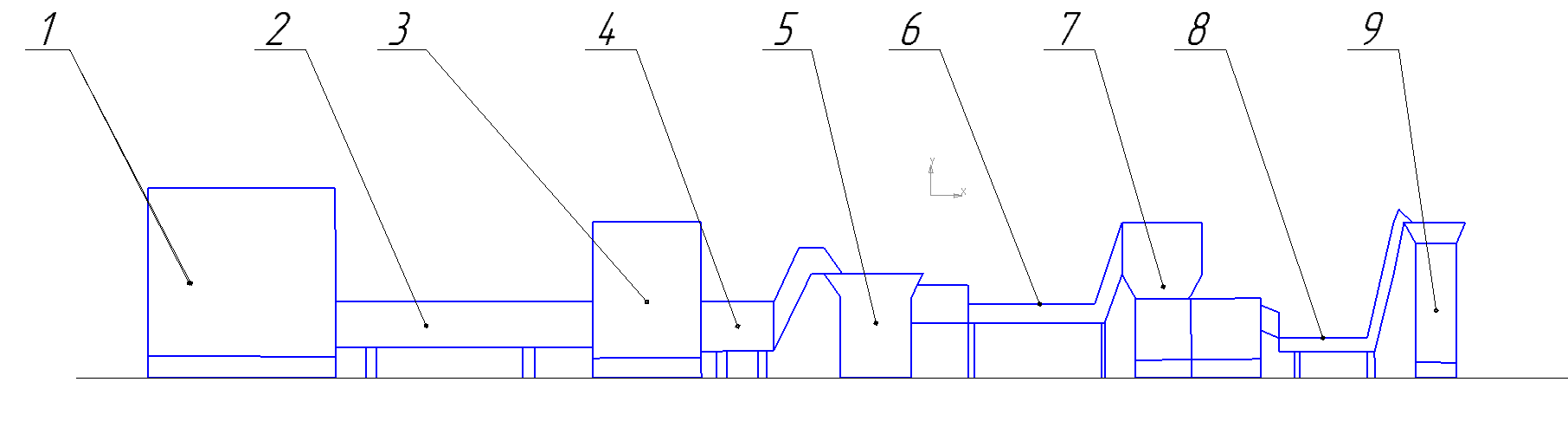

2.5 Машинно - аппаратурная схема линии для производства сушёной продукции из мяса рапаны

Исходя из нашей технологической схемы мы можем подобрать оборудование для нашей производственной линии. Рациональным зерном будет является использование уже имеющихся на предприятии ООО «Пролив» машин и аппаратов. Но с учётом особенностей сырья, а также вида готовой продукции, который мы хотим получить, нам подойдёт не всё оборудование.

Для нашей производственной линии необходимы следующие машины:

- дефростер

- моечная машина

- порционирующая машина

- вакуумно-сушильный аппарат

- упаковочная машина

-транспортёр ленточный

-транспортёр сетчатый

Из того оборудования, что есть в наличии на предприятии мы можем взять Дефростер Н2-ИТА-110, Конвейер сетчатый Н11-КГТ, Конвейер ленточный, Моечную машину МР-1.

Остальные машины надо подбирать, исходя из видов операций и вида сырья.

Так порционирование мы будем проводить либо на барабанно -ножевой дробилке либо с помощью волчков.

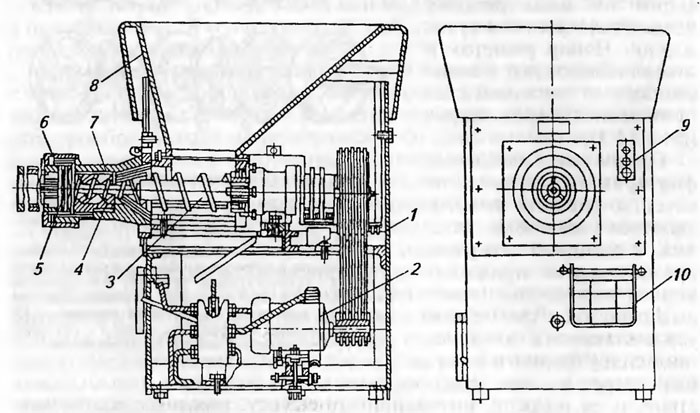

Дробилку в рыбной промышленности используют для измельчения мелкой рыбы при производстве паштетов.Продукт, подлежащий дроблению, загружают в бункер, из которого он самотёком поступает на вращающийся барабан. В пространстве между барабаном и прижимными колодками продукт измельчается и через нижний наклонный лоток выходит из машины В зависимости от степени измельчения и вида сырья возвышение ножей над барабаном можно регулировать от 0,5 до 5 мм. Зазор между прижимными колодками и остриями ножей также регулируется (от 0,5 до 20 мм).Минимальные зазоры обеспечивают более тонкое измельчение продукта. Производительность дробилки до 8 т/ч, мощность электродвигателя 3,2 квт, число оборотов вала барабана 2550 в минуту, окружная скорость ножей 29 м/с, диаметр барабана 208 мм, габаритные размеры машины 1000*710*975 мм, масса 400 кг.

Рисунок 13.Барабанная ножевая дробилка

Волчки широко применяются для измельчения сырого и варёного мяса, рыбы, сала и другого сырья. Режущий маханизм состоит из двух крестовидных ножей и двух решеток, причём первый нож, срезающий мясо, подаваемое в первую решетку, односторонний, а второй двусторонний и срезает мясо одновременно в двух плоскостях. Первая решётка имеет отверстия диаметром 16-18 мм, а вторая 2-3 мм.

В рыбной промышленности применяют волчки производительностью 50-1200 кг/час.

Рациональней всё же остановить свой выбор на втором варианте, а именно на волчке. Ведь в этом случае величину степени измельчения сырья можно легко регулировать с помощью смены решёток с различными диаметрами отверстий в нём.Т.е. наша линия станет универсальной, и на ней можно будет изготавливать как снеки из мяса рапаны, так и специи.

Рисунок 14. Волчки

Для сушки мяса мы будем использовать аппарат для сушки в псевдоожиженном слое. В сушилках с кипящим слоем обычно сушат продукты с размерами зерен от 0,1 до 5,0 мм. Эти аппараты отличаются высокой надежностью, сокращением времени сушки за счет усиленного перемешивания материала в сушильной камере. Сушилки просты по конструкции .Материал через бункер подается на наклонную решетку, которая может получать колебания от вибратора . На сетке происходит псевдоожижение материала воздухом, поступающим снизу. Отработанный воздух проходит две параллельные щели в верхней части камеры и отводится через патрубок , а материал выгружается через патрубки. В промышленности используют сушилки с несколькими камерами.

Рисунок 15. Многокамерная сушилка с последовательным передвижением материала

В качестве дозирующе-упаковочного оборудования рассмотрим следующие машины:

3-ручьевой автомат, для фасовки сыпучих продуктов от 20 до 3000 грамм в полипропиленовые пленки.

Машина предназначена для дозирования и упаковки сыпучих пищевых и непищевых продуктов в пакеты из полипропиленовой пленки, а также ламинированных пленок, в том числе, и ламинированной бумаги.

Технические характеристики:

Пределы дозирования 20–3000 г

Производительность при дозах до 1000 г от 45 пак/мин

для пылящих продуктов типа «геркулес» 40 пак/мин

при дозах до 100 г от 60 пак/мин

Ширина пленки 150–420 мм

Толщина пленки 25–120 мкм

Ширина пакета 70–200 мм

Длина пакета при однократной протяжке 0–260 мм

при многократной протяжке не ограничена

Объем бункера 195 л

Электропитание 220 В, 50 Гц

Потребляемая мощность не более 1 кВт

Расход чистого и сухого воздуха 13 нл на цикл

Масса не более 800 кг

Габаритные размеры 140013002800 мм

Рисунок 16. Трёхручьевой автомат, для фасовки сыпучих продуктов

Упаковочный автомат для фасовки сыпучих продуктов

Малобюджетный весовой упаковочный автомат (машина) для фасовки

сыпучих продуктов МДУ-НОТИС-04М-440-1Рч-Д

Назначение и основные преимущества:

МДУ-НОТИС-04М-440-1Рч-Д предназначена для дозирования и упаковки сыпучих пищевых(сахар, крупа, снэки, макароны, семечки и т.д) и непищевых продуктов в пакеты из полипропиленовой, а также ламинированных пленок, в том числе ламинированной бумаги.

Преимущества машины в точности дозирования, высоком качестве упаковки,

в ее высокой надежности и невысокой цене.

Технические характеристики:

- пределы дозирования (г)…………………............20-3000

- погрешность дозирования……………………….согласно ГОСТ 8.579-2002

- максимальная ширина пленки (мм)

для вертикального шва «плавник»………..........440

для вертикального шва «нахлест»………………420

- минимальная ширина пленки (мм) ……………...60

- ширина пакета (мм)……………………………….25-210

- длина пакета (от шва до шва)(мм)………………..270

- максимальная производительность:

при дозах до 100 г не ниже (пак/мин)……………15

при дозах до 1000 г не ниже (пак/мин)…………..10

- объем приемного бункера (л)……………………...80

- электропитание (В/Гц)……………………………..220/50

- потребляемая мощность, не более (кВт)………….1,2

- масса, не более (кг)………………………………….250

- Габаритные размеры (мм)……………………….850х850х2200

Рисунок 17. Весовой упаковочный автомат (машина) для фасовки

сыпучих продуктов МДУ-НОТИС-04М-440-1Рч-Д

Машино-аппаратурная схема линии производства мяса рапаны сушеной

Рисунок 18. Машино-аппаратурная схема линии производства мяса рапаны сушеной

Где: 1- Дефростер Н2-ИТА-110; 2,4,8 - Ленточный транспортёр; 3- Моечная машина МР-1; 5- Волчок; 6- Сетчатый конвейер; 7- Аппарат для сушки;9- Упаковочный автомат

Заключение

Производственная практика является неотъемлемой и очень важной единицей на стадии обучения студентов- магистров, т.к. в ходе прохождения практики собраны все данные по предприятию, проведён анализ существующих методов и принципов производства, а также выявлены недостатки и методы их решения.

Так нами была предложена новая линия производства сушеного мяса рапаны (Приложение А). Был произведён литературный анализ существующего оборудования и сделан выбор машин, на основании результатов, полученных при проведении экспериментов и опытов на научных практиках, которые проходили раннее.

Данная практика для магистерской диссертации играет важную роль, поэтому она имела обширный аналитический характер, ряд задач по проектированию новой линии и сыграет основную роль при написании магистерской работы.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. ГОСТ 2.105-95 ЕСКД. Общие требования к текстовым документам.– Минск, 2007.– 28 с.

2. ГОСТ 2.106-96*ЕСКД. Текстовые документы.- Минск, 2001 (переиздание) 30 с.

3.Оборудование предприятий и судов рыбной промышленности.-В.М. Чупахин.-Москва,1969.-489 с.

Интернет-ресурсы

1. ГОСТ 7.1-84. Система стандартов по информации, библиотечному и издательскому делу. Библиографическое описание документа. Общие требования и правила составления. М., 2001. http://www.geonaft.ru/gost/7184/1/.

2. Диагностика машин и механизмов [сайт] URL : http:// http://www.vibration.ru. (дата обращения: 19.09.2012).

PAGE 3

Внедрение новой производственной линии в цех