Підвищення довговічності деталей передньої підвіски автомобіля ВАЗ-2101

ЗМІСТ

ВСТУП.......................................................................................................................................6

1 АНАЛІЗ УМОВ РОБОТИ ДЕТАЛЕЙ ПЕРЕДНЬОЇ ПІДВІСКИ АВТОМОБІЛЯ

ВАЗ-2101

1.1 Призначення сферичних шарнірів..............................................................................7

1.2 Визначення стану деталей передньої підвіски………………………………….….9

1.3 Умови роботи сферичних шарнірів та фактори, які впливають на швидкість

зносу вузла..................................................................................................................15

1.4 Огляд основних методів підвищення зносостійкості сферичної поверхні

кульових шарнірів......................................................................................................17

1.4.1 Технологічні методи...........................................................................................17

1.4.2 Конструкційні методи........................................................................................19

1.4.3 Розрахунково-експериментальні методи (методи оптимізації параметрів)..20

2 ТЕХНОЛОГІЧНА ЧАСТИНА

2.1 Розробка технологічного процесу розбирання вузла при ремонті........................21

2.1.1 Загальний огляд, перевірка кульових шарнірів...............................................21

2.1.2 Технологічний процес розбирання тяг і кульових шарнірів

рульового приводу..............................................................................................22

2.2 Вибір та обгрунтування технології відновлення сферичної частини

пальця передньої підвіски..........................................................................................23

2.2.1 Вибір способу усунення дефекту за конструкторсько-

технологічними характеристиками...................................................................24

2.2.2 Вибір способу усунення дефекту за показниками фізико-

механічних властивостей...................................................................................26

2.2.3 Вибір способу усунення дефекту за іншими характеристиками....................26

2.2.4 Обгрунтування вибраного методу.....................................................................27

2.3 Опис способу відновлення пальця кульового плазменно-

дуговим напиленням..................................................................................................28

2.3.1 Технологічна характеристика методу плазмового напилення.......................29

2.3.2 Вимоги до процесу напилення з точки зору підвищення адгезійної

міцності та якості покриття...............................................................................31

2.3.3 Властивості напилюваних матеріалів...............................................................34

2.3.3.1 Напилення дротом....................................................................................35

2.3.3.2 Вибір порошкових матеріалів для відновлення деталі.........................36

2.3.4 Вибір обладнання для відновленняї.................................................................36

2.4 Технологічний процес відновлення пальця кульового...........................................40

2.4.1 Миття та очищення пальця кульового..............................................................40

2.4.2 Підготовка пальця кульового під напилення...................................................40

2.4.3 Використання SQL для визначення оптимального режиму

напилення пальця кульового ............................................................................41

2.4.4 Напилення пальця кульового............................................................................41

2.5 Вибір обладнання для механічної обробки.............................................................42

2.5.1 Призначення параметрів механічної обробки деталей після

нанесення покриття............................................................................................43

2.6 Технічний контроль покриття...................................................................................44

2.7 Хіміко-термічна обробка відновленого пальця кульового.....................................45

2.8 Математичне моделювання ТП у середовищі Mathcad (лінійна

та поліноміальна апроксимація за методом найменших квадратів)......................48

2.8.1 Визначення параметрів лінійного рівняння a і b для набору

вихідних даних xi, yi, розміщених у масиві DATA..................................48

2.8.1.1 Розрахунок через мінімізацію суми квадратів відхилень.....................48

2.8.1.2 Розрахунок через застосування вбудованих функцій……………...…49

2.8.2 Апроксимація степенними поліномами...........................................................50

2.8.2.1 Розв'язок з використанням розв'язуючого блоку.................................50

2.8.2.2 Застосування для поліноміальної апроксимації

матричних операторів…………………………………………………..52

2.8.3 Функція лінійного згладжування linfit.............................................................54

2.8.4 Застосування лінійної інтерполяції даних зносостійкості.............................55

3 КОНСТРУКТОРСЬКА ЧАСТИНА

3.1 Огляд існуючих підшипників, які застосовуються в кульових шарнірах............58

3.2 Розробка конструкції комбінованого (кульового) підшипника............................62

3.3 Розрахунок кульових поверхонь...............................................................................64

3.4 Розрахунок тиску в умовах роботи рульової тяги...................................................66

3.5 Розробка технологічного процесу виготовлення комбінованого підшипника....73

3.5.1 Вибір матеріалу вкладиша та кулі підшипника...............................................73

3.5.2 Визначення контактного тиску на сухар..........................................................73

3.5.3 Обгрунтування вибору конструкції вузла тертя..............................................74

3.5.4 Технологічний процес виготовлення кульового

комбінованого підшипника...............................................................................76

4 РОЗРАХУНКОВО-ЕКСПЕРИМЕНТАЛЬНА (ДОСЛІДНИЦЬКА) ЧАСТИНА

4.1 Розрахунково-експериментальні методи (методи оптимізації параметрів).........77

4.2 Мета та задачі випробувань.......................................................................................77

4.3 Розробка методики модельних випробувань...........................................................78

4.4 Результати випробувань та методика обробки результатів....................................82

4.5 Визначення коефіцієнту Kw для двох варіантів випробувань...............................85

4.6 Розрахунок зносу сферичної частини кульового підшипника...............................88

5 ОХОРОНА ПРАЦІ ТА АНАЛІЗ НЕБЕЗПЕЧНИХ ФАКТОРІВ

5.1. Аналіз умов праці…………………………………………………………………..91

5.2. Загальні положення………………………………………………………………..92

5.2.1. Захист від шуму й вібрації……………………………………………………92

5.2.2. Пожежна безпека…………………………………………………………...…92

5.2.3. Електробезпечність…………………………………………………………...93

5.2.3.1. Розрахунок заземлення………………………………………………...94

5.2.4. Освітлення виробничого приміщення………………………………………96

5.2.4.1. Розрахунок світильної установки системи загального освітлення….97

5.2.5. Оздоровлення повітряного середовища……………………………………..99

5.3. Техніка безпеки на дільниці……………………………………………………..100

6 ЕКОНОМІЧНИЙ РОЗРАХУНОК.................................................................................101

ВИСНОВКИ.........................................................................................................................109

РЕКОМЕНДАЦІЇ................................................................................................................111

ЛІТЕРАТУРА.......................................................................................................................112

ДОДАТКИ.............................................................................................................................115

ВСТУП

Однією з важливих задач при забезпеченні якості машини є підвищення експлуатаційних показників їх деталей. Ці показники визначаються параметрами якості поверхневого шару. Відомо, що до 70% причин виходу з ладу машин і механізмів пов'язано із зносом вузлів тертя. Отже, одним з напрямів забезпечення якості машин є підвищення зносостійкості цих деталей.

Знос залежить від багатьох параметрів якості поверхневого шару, тому важливо знати можливості управління комплексом цих параметрів, включаючи геометричні, механічні, фізичні та хімічні структурні властивості.

Розвиток конструкції машин відбувається при постійному прагненні до збільшення їх продуктивності, що майже завжди супроводжується підвищенням механічного і теплового навантажень рухомих сполучень деталей. У зв'язку з цим перед інженером стоїть задача створення нових, сучасних вузлів тертя.

До загальних методів підвищення зносостійкості підшипників ковзання відносяться [27, c. 20]:

- технологічні (зводяться до створення і вибору зносостійких матеріалів і способів їхнього поліпшення;

- конструкторські (удосконалювання конструкції поверхні, насамперед це методи конструювання системи підведення й утримання на поверхні тертя мащення);

- оптимізаційні та радикальні (математичні моделі процесів роботи, деформування поверхневого шару пар тертя, теплових процесів, зношування і т.п.).

Застосуємо ці методи до теми дипломного проекту «Підвищення довговічності деталей передньої підвіски автомобіля ВАЗ-2101».

1 АНАЛІЗ УМОВ РОБОТИ ДЕТАЛЕЙ ПЕРЕДНЬОЇ ПІДВІСКИ АВТОМОБІЛЯ ВАЗ-2101

1.1 Призначення сферичних шарнірів

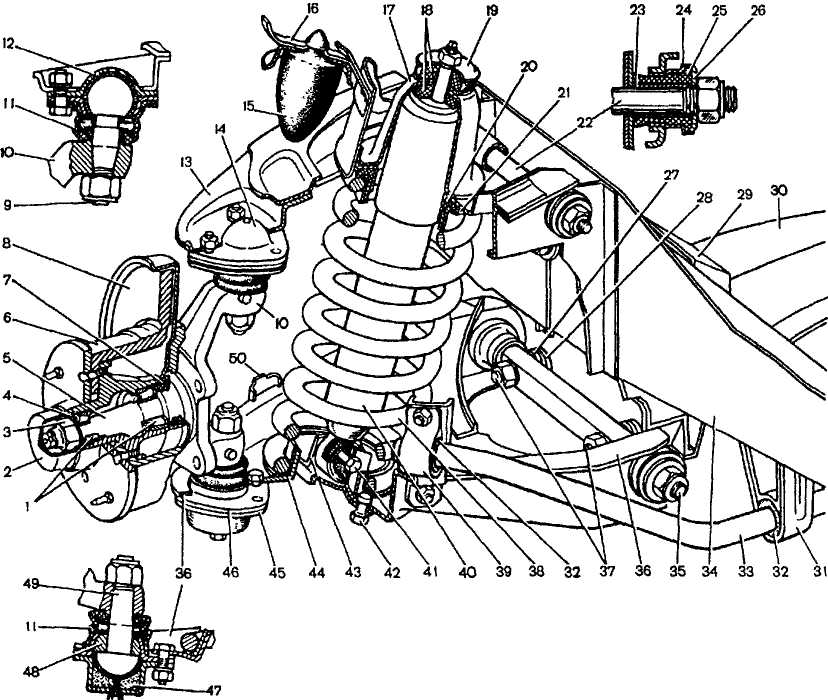

Передня підвіска (рис. 1.1 - [16, c. 124]) незалежна, на двох поперечних важелях з кожної сторони, із крученими циліндричними пружинами, з телескопічними амортизаторами й стабілізатором поперечної стійкості.

1 - підшипники маточини переднього колеса; 2 - ковпак маточини; 3 - регулювальна гайка; 4 - шайба; 5 - цапфа поворотного кулака; 6 - маточина колеса; 7 - сальник; 8 - гальмовий диск; 9 - палець кульовий верхньої опори; 10 -поворотний кулак; 11 - захисний чохол кульового пальця; 12 - підшипник верхньої опори; 13 - верхній важіль підвіски; 14 - корпус підшипника верхньої опори; 15 - буфер ходу стиску; 16 - кронштейн буфера ходу стиску; 17 - опорний стакан амортизатора; 18 - подушки кріплення амортизатора; 19 - шайба подушки; 20 - ізолююча прокладка пружин підвіски; 21 - верхня опорна чашка пружини підвіски; 22 - вісь верхнього важеля підвіски; 23 - внутрішня втулка шарніра; 24 - зовнішня втулка шарніра; 25 - гумова втулка шарніра; 26 - опорна шайба; 27-28 - регулювальні шайби, 29 - кронштейн кріплення поперечини до лонжерона кузова; 30 - поперечина передньої підвіски; 31 - кронштейн кріплення штанги стабілізатора; 32 - подушка штанги стабілізатора; 33 - штанга стабілізатора; 34 - лонжерон кузова; 35 - вісь нижнього важеля; 36 - нижній важіль підвіски; 37 - болти кріплення осі нижнього важеля; 38 - пружина підвіски; 39 - обойма кріплення штанги стабілізатора; 40 - амортизатор; 41 - болт кріплення амортизатора; 42 -гайка кріплення кронштейна амортизатора до важеля підвіски; 43 - кронштейн кріплення амортизатора до нижнього важеля підвіски; 44 - нижня опорна чашка пружини підвіски; 45 - обойма вкладиша нижньої опори; 46 - корпус підшипника нижньої опори; 47 - вкладиш обойми кульового пальця; 48 - підшипник нижньої опори; 49 - палець кульовий; 50 - обмежувач повороту передніх коліс

Рисунок 1.1 - Передня підвіска

Верхній 13 і нижній 36 важелі підвіски з'єднані з поворотною цапфою 10 кульовими шарнірами. Верхній кульовий шарнір 14 кріпиться трьома болтами до верхнього важеля підвіски. У корпусі шарніра розташований підшипник 12, основа якого - смола, а поверхня тертя - тефлонова тканина, що щільно облягає сферичну поверхня пальця 9. Деталі шарніра захищені від забруднення армованим чохлом 11. Конусна частина пальця заходить у конічний отвір поворотної цапфи й кріпиться гайкою.

Нижній кульовий шарнір 45 з'єднаний з поворотною цапфою й важелем підвіски аналогічно з верхнім шарніром. У корпусі 46 шарніра розташований палець 49 з напівсферичною головкою. На стрижень пальця надітий металокерамічний підшипник 48 з напівсферичною поверхнею. У нижню частину корпуса вставлений з натягом вкладиш 47, виготовлений з мастилостійкої гуми. На поверхню вкладиша, що контактує з півсферою пальця 49, нанесений пластмасовий шар (суміш нейлону із сульфідом молібдену). У нижній частині корпуса шарніра є отвір, через яке змазується шарнір. Він закривається пробкою.

Верхній важіль 13 підвіски з'єднується віссю 22 зі стійкою передка кузова, а нижній важіль 36 за допомогою осі 35 підвішений болтами 37 до поперечки 30 підвіски, яка кріпиться кронштейнами 29 до лонжеронів. Між віссю нижнього важеля й поперечкою встановлені дистанційні 28 і регулювальні 27 шайби. Зміною кількості шайб 27 регулюють поздовжній кут нахилу осі повороту й кут розвалу передніх коліс. Обидва важелі підвіски з'єднуються з осями через гумометалічні шарніри, що забезпечують беззазорне з'єднання цих деталей. Такий шарнір містить у собі гумову втулку 25, зовнішню 24 і внутрішню 23 металеві втулки. Між шарніром і гайкою встановлюється упорна шайба 26.

Пружина 38 своїм верхнім кінцем упирається через опорну чашку 21 з гумовою прокладкою 20 на стійку передка кузова. Нижній кінець пружини впирається в опорну чашку 44 нижнього важеля. По довжині під навантаженням 435 кгс пружини передньої підвіски сортуються на групи А и Б. Пружини групи А маркуються жовтою фарбою по зовнішній стороні витків, а пружини групи Б - зеленою. Хід переднього колеса нагору обмежується упором верхнього важеля 13 у гумовий буфер 15, установлений у кронштейні 16.

Бічний крен кузова при повороті автомобіля зменшується стабілізатором поперечної стійкості, виконаним у вигляді штанги 33 із пружинної сталі.

Кінці штанги прикріплені до кронштейнів нижніх важелів підвіски обоймами 39 через гумові подушки 32. Сама штанга кріпиться до лонжеронів 34 двома кронштейнами 31, в отворах яких розташовані гумові втулки. До нижніх важелів підвіски кріпляться амортизатори 40. Шток амортизатора проходить через отвір опорного стакана 17 і кріпиться гайкою. Між кожухом амортизатора й стаканом, а також між опорною шайбою 19 і стаканом встановлені гумові подушки 18. До нижнього важеля амортизатор кріпиться за допомогою кронштейна 43 і болтів 41, 42.

Маточина 6 колеса встановлена на цапфі поворотного кулака на двох конічних підшипниках 1, які підтискуються регулювальною гайкою 3. Між гайкою й зовнішнім підшипником установлена упорна шайба 4 з вусиком, що входить у паз цапфи, за рахунок чого вона втримується від провертання при затягуванні гайки. Із внутрішньої сторони в гнізді маточини встановлений самопідтискний сальник 7. Зовні порожнина маточини закривається ковпаком 2, що запресовується в маточину. До фланця маточини кріпиться двома напрямними штифтами гальмовий диск 8 і підтискне кільце, а болтами - диск колеса.

1.2 Визначення стану деталей передньої підвіски

При кожному технічному обслуговуванні, а також при ремонті, варто обов'язково перевіряти стан захисних чохлів кульових шарнірів підвіски, звертаючи особливу увагу на відсутність механічних ушкоджень чохлів. З'ясуйте, чи немає на деталях підвіски тріщин або слідів зачіпання об дорожні перешкоди або кузов, деформацій поворотного кулака, осі нижнього важеля, важелів підвіски, поперечки й елементів передка кузова, а також перевірте зазор у верхньому кульовому шарнірі й стан нижнього кульового шарніра.

Деформація осі нижнього важеля визначається оглядом.

Деформація поперечини передньої підвіски перевіряється в наступному порядку:

- відверніть гайки-кріплення осей нижніх важелів так, щоб в отриманий зазор між регулювальною шайбою 28 (рис. 1.1) і привалочною поверхнею поперечини помістилася ніжка штангенциркуля впритул до стрижня переднього болта;

- замірте довжину поперечини між площинами установки осей нижніх важелів (лівого й правого) у зоні передніх болтів. Відстань повинна бути 611,11 мм.

Якщо поперечина деформована так, що кути установки коліс не піддаються регулюванню - замініть поперечину.

Стан гумометалічних шарнірів перевіряється в наступному порядку:

- переконаєтеся у відсутності деформації важелів підвіски, осі нижнього важеля, а потім вивісіть передні колеса автомобіля;

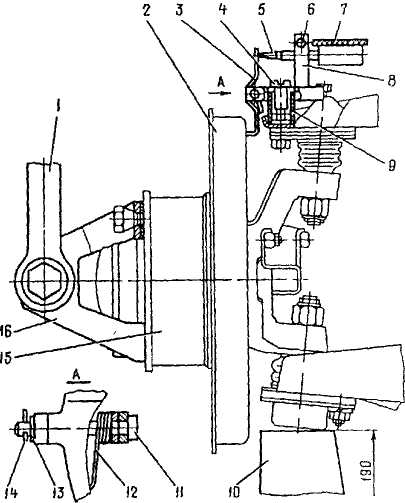

- замірте радіальний зсув А (рис. 1.2) зовнішньої втулки 2 щодо внутрішньої втулки 6 і відстань В між упорною шайбою 5 і зовнішнім торцем зовнішньої втулки 2.

1 - гумова втулка шарніра; 2 - зовнішня втулка шарніра; 3 - гайка кріплення осі важеля підвіски; 4 -вісь важеля підвіски; 5 - упорна шайба шарніра; 6 -внутрішня втулка шарніра

Рисунок 1.2 - Перевірка стану гумометалічного шарніра важеля передньої підвіски

Гумометалічні шарніри підлягають заміні:

- при неможливості подальшого регулювання розвалу коліс (коли вилучені всі шайби з-під осі нижнього важеля);

- при розривах й однобічному «випучуванні» гуми;

- якщо радіальний зсув А перевищує 2,5 мм;

- якщо розмір В не укладається в межі 3…7,5 мм для нижнього важеля, 1,5…5 мм для верхнього важеля.

Якщо розмір В виходить за зазначені межі, перевірте правильність запресовування гумометалічного шарніра в гніздо важеля.

Зазор у верхніх кульових шарнірах перевіряйте за допомогою пристосування 02.8701.9500 у наступному порядку:

- установіть автомобіль на рівній горизонтальній площадці із твердим покриттям, підніміть праву передню частину автомобіля й зніміть колесо;

- підставте під нижній кульовий шарнір дерев'яну колодку 10 (рис. 1.3) висотою 190 мм й опустіть на неї автомобіль;

- установіть втулку 9 на гайку найближчого до кожуха болта кріплення верхнього шарніра, надягніть на втулку основа 8 і злегка закріпіть його гвинтом 4;

- пересуваючи пристосування, установіть важіль 3 у вертикальне положення так, щоб його нижній кінець упирався в захисний кожух 2 гальма, і затягніть гвинт 4;

- установіть в стійку основи 8 індикатор 7 до упору його ніжки у важілець 3 з натягом 2…3 мм і затягніть болт 6;

- прикріпіть кронштейн 16 до маточини 15 двома болтами кріплення колеса, надягніть динамометричний ключ 1 на шестигранну головку осі кронштейна 16 і моментом 196 Нм (20 кгс-м) поверніть ключ до автомобіля й від нього, обидва показання індикатора підсумуйте;

- сумарні показання індикатора не повинні перевищувати 0,8 мм;

- повторіть операції для підвіски лівого переднього колеса.

Стан нижніх кульових шарнірів перевіряється в наступному порядку:

- установіть автомобіль на рівній горизонтальній площадці із твердим покриттям й, піднявши праву передню частину автомобіля, зніміть колесо;

1 - динамометричний ключ; 2 - захисний кожух гальма; 3 - важіль; 4 - гвинт; 5 - подовжувач індикатора; 6 - болт; 7 - індикатор; 8 - основа; 9 - втулка; 10 - колодка; 11 - вісь; 12 - пружина; 13 - шайба; 14 -шплінт; 15 - маточина колеса; 16 - кронштейн

Рисунок 1.3 - Замір зазору у верхньому кульовому шарнірі пристосуванням 02.8701.9500 (гальмо умовно не показане)

- поставте під маточину 1 (рис. 1.4) дерев'яну колодку 5 висотою 280 мм й опустіть на неї автомобіль, очистіть нижню частину шарніра від пилу й бруду й виверніть конічну пробку;

1 - маточина колеса; 2 - нижній важіль; 3 - нижній кульовий шарнір; 4 - штангенциркуль; 5 - дерев'яна колодка

Рисунок 1.4 - Схема перевірки нижніх кульових шарнірів

- замірте глибиноміром штангенциркуля 4 відстань "h", як показано на схемі;

- повторіть операції для підвіски лівого переднього колеса.

Якщо h > 11,3 мм, то шарнір зніміть з автомобіля й ретельно огляньте. На корпусі шарніра не повинне бути тріщин, а в змащенні - бруду. При наявності бруду в змащенні, тріщин на корпусі шарніра, а також при h > 1,8 мм шарнір замініть.

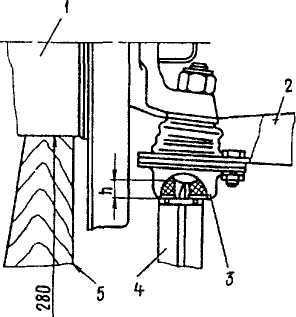

Кульовий шарнір складається із сталевого пальця 1 (рис. 1.5), сферична головка якого схоплюється конічним пластмасовим вкладишем 4, який підіймається пружиною 5 до корпусу 3, за рахунок чого створюється натяг в з'єднанні пальця з вкладишем і наконечником тяги.

1 - палець кульовий; 2 - ковпачок пилозахисний; 3 -корпус шарніра; 4 - вкладиш; 5 - пружина: 6 - заглушка

Рисунок 1.5 - Розріз кульового шарніра

Кульові шарніри при складанні заповнюються мастилом ШРБ-4 і герметизуються з одного боку заглушкою 6, завальцьованою в наконечнику тяги, а з другого боку захисним ковпачком 2.

Основні деталі кульового шарніра наведені у табл. 1.1. Для цього спроектовано відповідну базу даних (БД):

- зібрано необхідні відомості з предметної області (основні деталі кульового шарніра; дефекти вала пальця кульового, вимоги до відремонтованої деталі; способи усунення дефектів);

- зібрано вимоги користувачів до результатів (згідно кінцевої мети проектування – вибір оптимального способу відновлення пальця кульового);

- відобразити ці знання про предметну область у підходящій системі управління БД у виді системи баз даних (використано MicrosoftAccess).

Таблиця 1.1. Основні деталі шарніра кульового

|

Код деталі |

Назва деталі |

Кількість деталей у вузлі |

Матеріал деталі |

Твердість заготовки, HB |

Термо-обробка |

Твердість після термообробки, HRC |

|

1 |

Палець кульовий |

1 |

Сталь 30Х |

200...230 |

ТВЧ |

52...62 |

|

2 |

Корпус шарніра |

1 |

Сталь 45 |

173...241 |

- |

- |

|

3 |

Вкладиш |

1 |

Поліетилен |

- |

- |

- |

|

4 |

Заглушка |

1 |

Сталь 45 |

173...241 |

- |

- |

|

5 |

Ковпачок пилозахисний |

1 |

Гума |

- |

- |

- |

1.3 Умови роботи сферичних шарнірів та фактори, які впливають на швидкість зносу вузла

Об'єктом досліджень є вузол кріплення реактивної штанги передньої підвіски напіввантажних двовісних автомобілів виробництва ВАЗ-2101. Це один з відповідальних вузлів, що визначають безпеку руху. Руйнування пальця або штанги неминуче приводить до аварії автомобіля. Загальне завдання полягає в підвищенні ресурсу і надійності основних елементів вузла. До таких елементів відносяться насамперед з'єднання пальця з кронштейном і з'єднання пальця з реактивною штангою.

З експлуатації і досліджень, виконаних на ВАЗ-2101 відомі наступні види відмовлення вузла:

1) Втомлювальне руйнування пальця, головним чином в області з'єднання з кронштейном;

2) знос кульової частини пальця і вкладишів головки реактивної тяги.

Аналіз зони втомлювального руйнування показав, що руйнуванню передує поява іржі або корозії від взаємного прослизання конічних поверхонь розточення кронштейна і валика. Це явище одержало у техніці назву фреттинг-корозії, а у випадку наступного втомлювального руйнування - фреттинг-втоми. Фреттинг-корозія викликає різке (у 3...6 разів) зниження границь витривалості деталі, тобто відноситься до одного з основних факторів, які визначають довговічність деталей.

Дослідниками ВАЗ-2101 виконано ряд досліджень вузла у напрямках вивчення:

- впливу натягу на напружений стан;

- впливу відхилень розмірів від номіналу;

- впливу непогодженості конусів;

- величини диссипації енергії у з'єднанні;

- величини проковзування у з'єднанні палець-кронштейн;

- втомлювальної міцності при різних навантаженнях.

При цьому отримані важливі результати зокрема:

- збільшення втомлювальної міцності у 1,5...3 рази за рахунок уведення фаски в розточення кронштейна;

- визначення оптимального затягування гайки у діапазоні 45...50 кгс;

- неприпустимість в експлуатацію з'єднань з розбитим розточенням й ін.

Разом з тим середній ресурс пальців, одержуваних при стендових втомлюваних іспитах при навантаженні 3000 кг знаходиться в межах 3...10 циклів, що явно недостатньо. Перед автомобілебудівниками ставиться задача підвищити ресурс усіх базових вузлів до 400 000 год., тому для вирішення цієї задачі необхідно глибоке дослідження причин руйнувань і впровадження новітніх досягнень сучасної технології.

До найважливіших вказівок з догляду за підвіскою при експлуатації автомобіля відноситься періодична перевірка стану захисних чохлів та їх заміна у випадку наявності тріщин чи механічних пошкоджень (при заміні чохлів одночасно заклада.ть нове мастило у шарніри). Тому для пальця кульового не допускається зношування опорної поверхні ( 27) більше 0,2 мм.

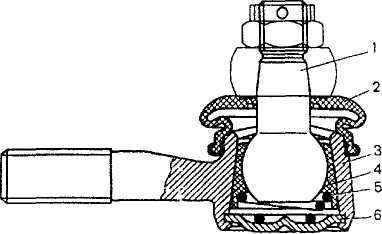

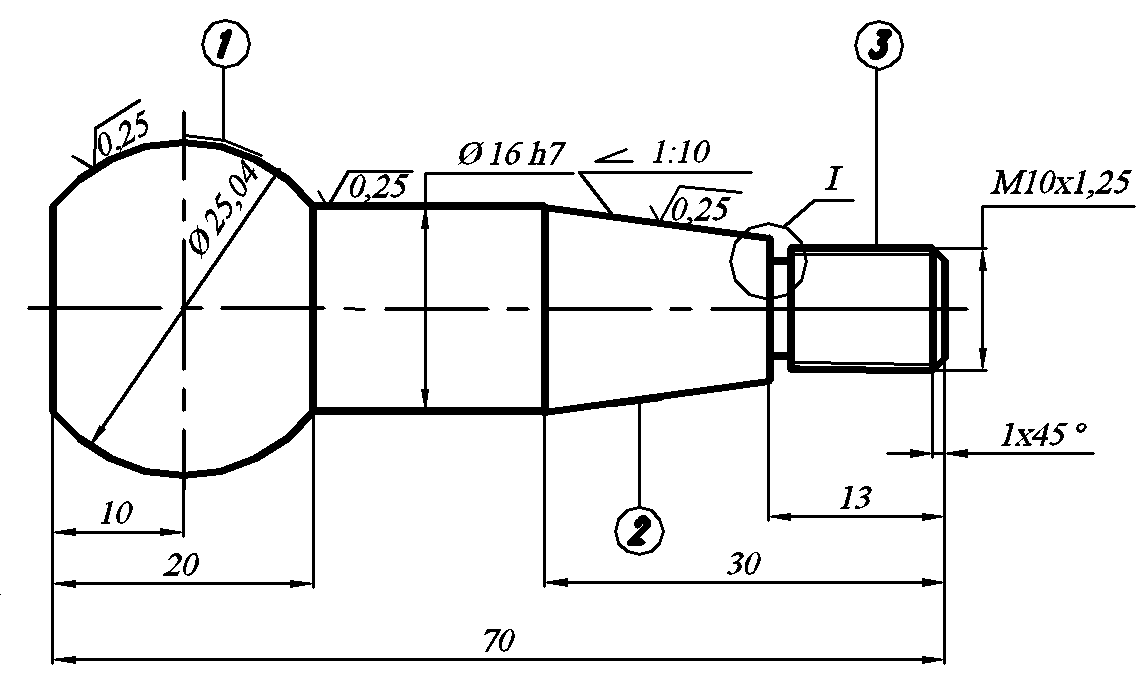

Палець кульовий (рис. 1.6) є основною деталлю шарової опори (сприймає навантаження від поворотного стояка з маточиною). Підвищені вимоги при його експлуатації та ремонті повинні пред’являтися до фасонної поверхні 25, так як незадовільний (зношений) стан даної опорної поверхні викликає вихід шарової опори з ладу. Аналіз дефектів і вимог до відремонтованої деталі наведені у табл. 1.2.

На вал діють напруження кручення, згинання, розтягу-стиску.

Матеріал вала – Сталь 30Х із твердістю заготовки НВ 200…230, частина даної деталі (поверхня 25) гартується (СВЧ) і при цьому загартований шар має твердість HRC 52…62.

Рисунок 1.6 – Палець кульовий

Таблиця 1.2. Дефекти пальця кульового, вимоги до відремонтованої деталі

|

№ дефекту |

Назва дефекту |

Метод чи прилад контролю |

Номінальний розмір, мм |

Гранично допустимий розмір, мм |

|

1 |

Зношування поверхні 25 |

Шаблон, щуп |

25 (+0,04) |

25,4 |

1.4 Огляд основних методів підвищення зносостійкості сферичної поверхні кульових шарнірів

1.4.1 Технологічні методи

На зносостійкість матеріалів, поряд з сукупністю механічних, фізичних, фрикційних властивостей, а також температурних, навантажувальних, швидкісних і інших характеристик, виявляє вплив якість поверхонь тертя [17, c. 223]. Крім цього відомо, що в значній мірі зносостійкість залежить і від степені зміцнення (твердості) поверхневого шару.

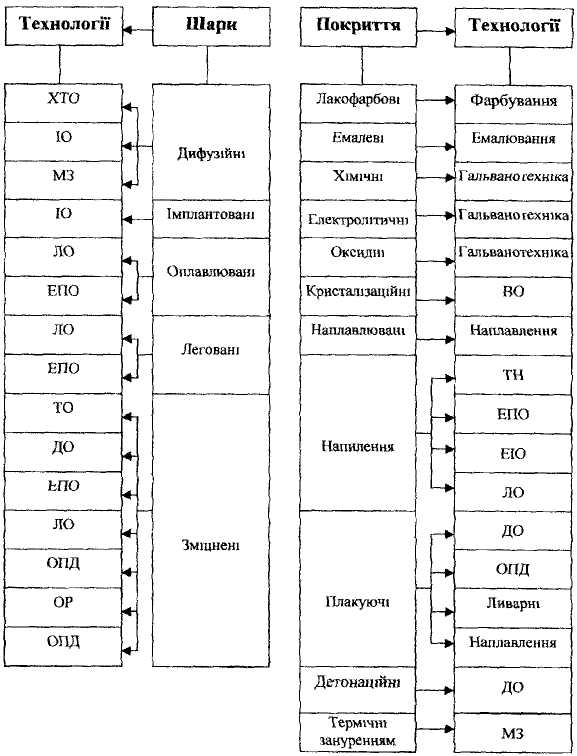

Отже, технологічні фактори вже на стадії виготовлення деталей трибосистем виявляють суттєвий вплив на їх довговічність. Найбільш розповсюдженими технологічними методами підвищення службових властивостей деталей, в тому числі і зносостійкості, є обробка різанням, пластичним деформуванням поверхонь, термічна і хіміко-термічна обробка, наплавлення поверхонь, створення захисних зносостійких покрить та зміцнених поверхневих шарів (рис. 1.7).

ХТО - хімікотермічна обробка, ТО - термічна, ІО -імпульсна, ІМО - імплан-таційна, ЛО - лазерна, ЕПО -електронно-променева, ДО - детонаційна, ОР - обробка різанням, ОПД - обробка пластичним деформуванням, ВО - вакуумне осадження, ЕІО- електроіскрова, МЗ -металізація зануренням

Рисунок 1.7 - Види поверхневих шарів і технології їх утворення

Вибір оптимального технологічного методу відновлення пальця кульового буде розглянуто у розділі 2.

1.4.2 Конструкційні методи

Конструкційні можливості покращення умов роботи трибосистем ковзання і підвищення їх довговічності є дуже різноманітними [17, c. 215]. Однак тільки наступні з них знаходить широке застосування:

- вибір спряжених матеріалів;

- зменшення контактних напружень;

- забезпечення граничного тертя замість сухого, напівсухого чи змішаного тертя;

- зменшення температури тертя та роботи сил тертя;

- протидія схоплюванню поверхонь;

- захист трибосистем від впливу корозійних середовищ, забруднення та абразиву;

- забезпечення однакового зношування елементів;

- компенсація зношування;

- заміна тертя ковзання на тертя кочення;

- зміна жорсткості або податливості одного із елементів триботехнічної системи;

- використання плаваючих деталей в трибосистемах ковзання (пальців, втулок, шайб);

- врахування температурних деформацій у трибосистемі;

- конструювання системи підведення й утримання на поверхні мащення за допомогою мікро- і макроканавок [27, c. 20].

Вибір оптимального конструкційного методу підвищення довновічності пальця кульового буде розглянуто у розділі 3.

1.4.3 Розрахунково-експериментальні методи (методи оптимізації параметрів)

Одним з методів підвищення зносостійкості є оптимізація параметрів шарнірів: розмірів, форми, матеріалів і т.д. [27, c. 21].

Для виконання розрахунків з оптимізації необхідно мати математичні моделі процесів роботи шарніра, моделі деформування шарнірного шару, моделі теплових процесів, моделі зношування і т.д.

Вибір оптимального розрахунково-експериментального методу підвищення зносостійкості пальця кульового буде розглянуто у розділах 3 і 4.

2 ТЕХНОЛОГІЧНА ЧАСТИНА

2.1 Розробка технологічного процесу розбирання вузла при ремонті

2.1.1 Загальний огляд, перевірка кульових шарнірів

При появі несправностей в передній підвісці та рульовому управлінні (стукоти, підвищений вільний хід рульового колеса або, навпаки, його туге обертання і т. д.) потрібно оглянути деталі рульового управління. Огляд проводиться у наступному порядку.

Очистити деталі рульового приводу і картер рульового механізму від бруду. Встановити колеса в положення, відповідне руху по прямій. Повертаючи рульове колесо в обидві сторони, потрібно переконатись у тому, що:

- вільний хід рульового колеса не перевищує 5° (при вимірі по ободу колеса не більш 18—20 мм);

- у шарнірах, з'єднаннях і в рульовому механізмі не виникає стукотів;

- кріплення картера рульового механізму і кронштейна маятникового важеля міцне (при необхідності підтягніть різьбові з'єднання);

- у кульових шарнірах тяги і в кронштейні маятникового важеля відсутній вільний хід, а вал черв'яка не переміщається в осьовому напрямі;

- зусилля повороту рульового колеса (при установці передніх коліс на гладкій плиті) не перевищує 245 Н (25 кгс). Повертаючи регулювальні муфти бічної тяги, переконатися в надійності затягування їх хомутів.

Перевірити стан кульових шарнірів і гумових захисних ковпачків:

- перевірити переміщення наконечників тяги уздовж осі пальців. Для цього, використовуючи важіль і опору, перемістити наконечник паралельно осі пальця. Осьове переміщення наконечника щодо пальця повинне бути 1...1,5 мм. Таке переміщення свідчить про те, що вкладиш пальця не заклинений у гнізді наконечника тяги і переміщається разом з пальцем, стискаючи пружину. Шарнір із заклиненим вкладишем замінити.

- повертаючи рульове колесо в обидві сторони, на дотик перевірити відсутність вільного ходу в шарнірах рульової тяги. Якщо відчувається вільний хід в кульовому шарнірі, замінити наконечник тяги або рульову тягу в зборі.

- перевірити стан захисних гумових ковпачків кульових шарнірів рульової тяги. Ковпачок необхідно замінити, якщо він має тріщини, розриви або відшарування гуми від окантовки, а також якщо мастило проникає назовні при здавленні його руками.

Якщо захисні ковпачки у хорошому стані і забезпечують чистоту усередині шарнірів, то термін служби останніх практично необмежений. При попаданні в шарнір вологи, пилу і т.д. відбувається передчасний знос його деталей.

2.1.2 Технологічний процес розбирання тяг і кульових шарнірів

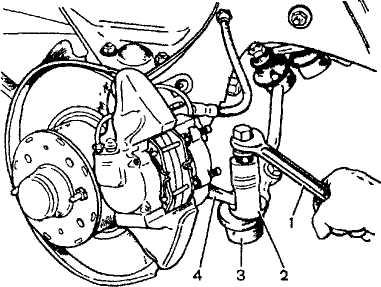

Розшплінтувати і відвернути гайки, якими кульові пальці бічної тяги кріпляться до поворотних важелів. Знімачем А.47052 [16, c. 148] вийняти кульові пальці з конічних гнізд на важелях (рис. 2.1).

1 - ключ гайковий; 2 - знімач А.47052; 3 - кульовий шарнір; 4 - правий важіль поворотного кулака

Рисунок 2.1 - Зняття кульових пальців

Розшплінтувати і відвернути гайки кріплення кульових пальців середньої і бічної тяги до сошки і до маятникового важеля. Користуючись знімачем А.47035, вийяти пальці з відповідних гнізд на важелях і зняти тягу.

Установку тяги рульового управління проводити у порядку, зворотному зняттю. Всі гайки кульових пальців затягувати динамометричним ключем з подальшим шплінтуванням. Якщо виріз гайки не співпадає з отвором для шплінта, то гайку докрутити на кут, менший 60° для забезпечення шплінтування.

Перевірити по осьовому і радіальному зазору стан кульових шарнірів тяги. Якщо відчувається вільний хід в кульовому шарнірі, а також при попаданні в шарнір бруду, піску, появі корозії на кульовому пальці і при повному використовуванні ходу опорного вкладиша замінити шарнір з наконечником тяги.

Після установки тяги відрегулювати сходження передніх коліс.

2.2 Вибір та обгрунтування технології відновлення сферичної частини пальця передньої підвіски

При виборі методу відновлення деталей необхідно враховувати [5, с. 278]:

- матеріал деталі, її хімічний склад і властивості;

- термообробку і поверхневу твердість деталі, можливість їх відновлення;

- умови роботи деталі (характер навантаження і посадки, габаритність і геометрична форма відновлюваної деталі);

- величину і характер зношення деталі, товщину нанесеного шару;

- допустимі величини деформації деталі, зниження поверхневої твердості та витривалості на втому;

- механічну обробку наплавленого металу і деформованої ділянки;

- продуктивність відновлення, працемісткість та економічність відновлення деталі (включаючи усі операції техпроцесу).

Основна вимога, яку необхідно виконати при відновленні валів, є забезпечення [2, с. 366]:

- розмірів і шорсткості відновлюваних поверхонь;

- твердості відновлюваних поверхонь;

- суцільності покриття;

- міцності зчеплення нанесених шарів з основним металом;

- симетричності, співвісності, радіального і торцевого биттів оброблених поверхонь;

- паралельності бічних поверхонь зубів шліцьових поверхонь і шпонкових пазів осі вала чи утворюючим базових поверхонь.

Згідно креслення деталі (рис. 1.2) і технічних умов на дефектацію і ремонт деталі для відновлення ділянки пальця шарового (поверхні 25) служать наступні критерії:

- мінімальний діаметр відновлювальної поверхні – 25 мм;

- мінімальна товщина нарощеного шару, мм

hмін = (номінальний - гранично допустимий) + припуск на обробку = (25,04 – 25) + 0,25 0,29;

- максимальна товщина нарощеного шару – 2 мм;

- максимальна твердість HRC 65.

2.2.1 Вибір способу усунення дефекту за конструкторсько-технологічними характеристиками

Газотермічне напилення

Газополуменеве, електродугове, плазмове і детонаційне - підходять по усім показникам [1, c. 100, 134, 161].

Вакуумні методи нанесення покриття

Термічне випарення, іонне розпилення, активоване реакційне розпилення, іонне осадженням, електронно-променеве плазмове напилення, конденсацієя з іонним бомбардуванням (КІБ), іонно-променеве модифікуванн, осадження з газової фази - не підходять через малу товщину нарощуваного шару металу (максимальна товщина покриття -0,05 мм) [1, c. 286].

Наплавлення

Відкритою дугою, під флюсом - не підходять через великий мінімально-припустимий діаметр відновлюваної поверхні (50 мм) [1, c. 409; 2, с. 82; 3, с. 56].

Електродугове в СО2 – не підходить (товщина нарощуваного шару металу 0,8...1,2 мм [1, c. 427].

Вібродугове - підходить (мінімально-припустимий діаметр відновлюваної поверхні 10 мм при товщині нарощуваного шару металу 0,3...2 мм [1, c. 431].

Електрошлакове - не підходить через велику товщину нарощуваного шару металу (3...4 мм) [1, c. 437].

Автоматичним електрошлаковим наплавленням стрічки - не підходить через великий мінімально-припустимий діаметр відновлюваної поверхні (20...25 мм) при товщині нарощуваного шару металу 0,5...45 мм [1, c. 438].

Електродугове стрічковим електродом, електродугове самозахисною порошковою проволокою - не підходять через великий мінімально-припустимий діаметр відновлюваної поверхні (20...45 мм) [1, c. 456, 457].

Плазмове - не підходить через велику товщину нарощеного шару металу (1...3 мм) [1, c. 481].

Електроннопроменеве - не підходить через великий мінімально-припустимий діаметр відновлюваної поверхні (30 мм) при товщині нарощуваного шару металу 0,3...2,5 мм [1, c. 487].

Лазерне – підходить (мінімально-припустимий діаметр відновлюваної поверхні 10 мм при товщині нарощуваного шару металу 0,5...4 мм [1, c. 488].

Електроімпульсне – підходить (мінімально-припустимий діаметр відновлюваної поверхні 15 мм при товщині нарощуваного шару металу 0,3...2,5 мм [5, c. 271].

Електроіскрове легування - підходить (мінімально-припустимий діаметр відновлюваної поверхні 5 мм при товщині нарощуваного шару металу 0,008...0,2 мм [1, c. 499].

Гальванічні покриття

Електролітичне хромування – підходить по всім показникам (мінімально-припустимий діаметр відновлюваної поверхні 1 мм при товщині нарощуваного шару металу 0,01...0,4 мм [1, c. 674; 2, с. 180].

Насталювання (залізнення) - підходить (мінімально-припустимий діаметр відновлюваної поверхні 1 мм при товщині нарощуваного шару металу 0,4...3 мм [1, c. 701; 2, с. 189].

Електролітичне нікелювання з карбідом кремнію - не підходить через малу товщину нарощуваного шару металу (0,03...0,07 мм) [4, c. 199].

Електрофоретичне карбідохромове покриття - підходить (мінімально-припустимий діаметр відновлюваної поверхні 3 мм при товщині нарощуваного шару металу 0,4...0,5 мм [4, c. 205].

Нікель-фосфатування і нікель-борування - не підходять через малу товщину нарощуваного шару металу (0,005...0,015 мм) [4, c. 218, 219].

Хіміко-термічна обробка

Азотування, дифузійне хромування, сульфохромування - не підходять через малу товщину нарощуваного шару металу (0,01...0,05 мм) [3, c. 62].

2.2.2 Вибір способу усунення дефекту за показниками фізико-механічних властивостей

Наплавлення

Відкритою дугою, під флюсом - не підходять через недостатню твердість нарощеного шару (HRC 26…50) [1, c. 409; 2, с. 82; 3, с. 56].

Лазерне – не підходить через недостатню твердість нарощеного шару (HRC 49…50) [4, c. 237].

Електроімпульсне– не підходить через недостатню твердість нарощеного шару (HRC 19…40) [5, c. 271].

Гальванічні покриття

Електролітичне хромування – підходить (HRC 49…65) [4, c. 192].

Насталювання (залізнення) – не підходить через недостатню твердість нарощеного шару (HRC 35…50) [1, c. 701]. [4, c. 237].

2.2.3 Вибір способу усунення дефекту за іншими характеристиками

Наплавлення

Вібродугове - не підходить через наявність газових пор, раковин[1, c. 428].

Індукційне – не підходить через підвищену крихкість.

Електроіскрове легування - не підходить через наявність пор [4, c. 267].

Вібронаплавка порошкового дроту не бажана до застосування через наявність нерівномерностей у структурі покриття.

Мікронаплавлення в середовищі вуглекислого газу з доданням аргону небажане до застосування через низьку продуктивність.

Гальванічні покриття

Електролітичне хромування – підходить (відсутність пор, висока корозійна стійкість) [4, c. 192].

Хромування в електроліті з каталітичними добавками і електрофоретичне карбідохромове покриття застосовуються рідко й устаткування для них дуже дороге, тому їх не будемо застосовувати.

У табл. 2.1 наведені прийнятні до використання способи усунення дефекту №1 пальця кульового.

Таблиця 2.1. Способи усунення дефекту №1 пальця кульового

|

№ де-фекту |

№ способу усунен-ня дефекту |

Спосіб усунення дефекту |

Мін h нарощеного шару, мм |

Макс h нарощеногошару, мм |

Макс твер-дість, HRC |

Обладнання |

|

1 |

1 |

КІБ |

0,005 |

0,04 |

65 |

ВУ-1Б, ІЕТ, ННВ |

|

1 |

2 |

Наплавлення в СО2 |

0,8 |

1,2 |

54 |

УД-209, У-653, ПДПГ-500 |

|

1 |

3 |

Вібродугове наплавлення |

0,3 |

2 |

56 |

ОКС-6559, ОКС-1252 |

|

1 |

4 |

Плазменно-дугове напилення з наступною цементацією |

0,05 |

2.5 |

65 |

Плазмотрон УПУ-3 |

2.2.4 Обгрунтування вибраного методу

Згідно запиту на вибірку за допомогою MS Access з табл. 2.1 оптимального способу усунення дефекту №1 пальця кульового вибираємо спосіб плазменно-дугового напилення з наступною цементацією (табл. 2.1).

Таблиця 2.1. Вибір способу усунення дефекту №1

|

Назва дефекту |

Спосіб усунення дефекту |

Макс товщина нарощеного шару, мм |

Макс твердість, HRC |

|

Зношування поверхні 25 |

Плазменно-дугове напилення з наступною цементацією |

2.5 |

65 |

Хід визначення оптимального методу відновлення пальця шарового за допомогою MS Access відображений у додатку.

2.3 Опис способу відновлення пальця кульового плазменно-дуговим напиленням

Напилення є одним із способів нанесення металічних покрить на зношенні поверхні деталей. Сутність процесу полягає в напиленні попередньо розплавленого металу на спеціально підготовлену поверхню зношеної деталі. Дрібні частинки (краплі) розплавленого металу досягають поверхні деталі в пластичному стані, маючи велику швидкість. При ударі по поверхні деталі вони деформуються і, проникаючи в її пори та нерівності, утворюють покриття.

Плазменно-дугове напилення проводиться установками, в яких розплавлення металу відбувається за допомогою плазмової дуги, що створюється плазмотроном, а розпилення - струменем стисненого повітря.

Основною перевагою плазменно-дугового напилення є висока продуктивність процесу, а висока температура плазмової дуги дозволяє наносити покриття з тугоплавких сплавів.

До переваг плазменно-дугового напилення також потрібно віднести порівняно просте обладнання, що дає можливість швидкого переналагодження процесу наплавлення, широкий діапазон режимів напилення, а також невисокі експлуатаційні затрати, значну економію наплавленого матеріалу, та економію при можливому використанні азоту в якості захисного або транспортуючого газу (а також CO2 або повітря). Крім того плазмовим напиленням можна відновлювати будь-які поверхні за розміром, формою, структурою.

Недоліками плазменно-дугового напилення є незначне окислення металу та вигорання легуючих елементів, але ці процеси в деякій мірі сприяють отриманню зносостійкого покриття.

Газополуменеве напилення відбувається за допомогою спеціальних апаратів, в яких розплавлення наплавляємого металу відбувається ацетилено-кисневою сумішю газів, а його розпилення - струменем стисненого повітря.

В якості наплавляємого металу використовується металічні порошки, які поступають в пальник з бункера за допомогою транспортуючого газу.

До недоліків потрібно віднести відносно невисоку продуктивність процесу, підвищене окислення металу, значне вигорання легуючих елементів та знижену густину покриття.

Підвищити довговічність шарового пальця можливо нанесенням зносостійкого покриття з наступною механічною обробкою під номінальний розмір. При цьому нанесений шар має більшу зносостійкість ніж основний матеріал.

Перевагами плазменно-дугового напилення є:

- висока продуктивність процесу, що прискорить процес відновлення і дасть змогу зменшити собівартість відновленого валу;

- висока температура електричної дуги, що дає змогу напиляти різні покриття з різними механічними властивостями;

- порівняно просте та універсальне обладнання, при якому можливе швидке переналагодження напиляючої установки;

- невисокі експлуатаційні затрати, які виявляються у можливості підбору дешевого напилюючого матеріалу, що не погіршить експлуатаційних властивостей відновленої деталі;

- низький нагрів робочої поверхні, який дає змогу отримувати поверхневий шар з визначеною задовільною структурою.

2.3.1 Технологічна характеристика методу плазмового напилення

Розробці захисних покриттів та методів поверхневого зміцнення деталей машин та механізмів в останнє десятиліття як в нашій державі, так за кордоном приділяється велика увага. Внаслідок цього приділяється велика увага газотермічному напиленню, що включає газополуменеве, електродугове, плазменне та детонаційне напилення.

Газометричне напилення забезпечує отримання покриттів, які формуються з дискретних частинок напиляємого матеріалу, прискорених високотемпературним газовим струменем.

Умова отримання газотермічних покриттів характерезується високими швидкостями нагріву та охолодження частинок (104...106 град/с) та великими імпульсними навантаженнями, що виникають в зоні контакту напиляємих частинок з основою. Це обумовлює особливості структури покриттів, можливості виявлення метастабільних та аморфних фаз, склад та кількість яких може змінюватись в залежності від умов напилення.

Завдяки високим температурі та швидкості польоту частинок утворюються щільні покриття (пористість 3...5 %). Міцність зчеплення покриття з основою досягає 5...6 кг/мм2. При плазменному напиленні відбувається незначний нагрів матеріалу основи (до 2000 С), що дуже добре, так як виключаються “поводки деталей”.

Плазмове напилення покриттів забезпечує :

- істотне підвищення (2...10 раз) зносостійкості високонавантажених вузлів та деталей машин, що працюють в умовах підвищених температур, швидкостей та питомих тисків;

- економічне відновлення зношених деталей високої вартості (10...40 % вартості нової деталі) ;

- економію дефіцитних матеріалів (нікель, молібден, кобальт та ін.)

- підвищення втомлюваної міцності деталей, які працюють в умовах запресовки.

Недоліки:

- не у всіх випадках достатній рівень значень міцності та зчеплення покриттів з основою (10...50 МПа);

- наявність пористості в деяких випадках перешкоджає застосуванню плазменних покриттів без допоміжної обробки;

- низький термічний коефіцієнт корисної дії енергії плазменного струменя на нагрів порошку (3...8 %);

- порівняно низька продуктивність напилення;

- шум та інтенсивне ультрафіолетове випромінювання при роботі;

- порівняно висока вартість обладнання;

- великі експлуатаційні затрати.

При техніко-економічному обґрунтуванні технології плазменного напилення перш за все враховують збільшення терміну служби зміцнених деталей та підвищення надійності їх роботи.

Плазменний спосіб напилення є універсальним, оскільки дозволяє наносити покриття практично з усіх відомих матеріалів, кінцеві властивості яких під дією тепла не змінюються-сталей, чавунів, кераміки, металокераміки, у тому числі карбідів, кольорових металів та сплавів та ін.

Основним вузлом напилювального обладнання є плазмова головка, яка забезпечує генерування плазменного потоку, нагрів та надання високої швидкості матеріалу, що напилюється (100...600 м/сек).

Плазмове напилення включає наступні основні операції:

- попередня обробка поверхні деталей (видалення забруднень, надання їй шорсткості для забезпечення адгезії);

- нанесення покриттів;

- оплавлення (при необхідності);

- механічна обробка (шліфовка).

В залежності від призначення та фізико-механічних властивостей матеріалу, а також зміцнюваної деталі, товщина напилюваного покриття може регулюватись в широких межах від 0,05 до 2,5 мм.

Перераховані принципові можливості плазменного напилення реалізуються лише при вірному виборі обладнання та оснастки для нанесення покриття та точного дотримання технології напилення.

2.3.2 Вимоги до процесу напилення з точки зору підвищення адгезійної міцності та якості покриття

Міцність зчеплення характеризується зв‘язком між покриттям та деталлю, що зміцнюється (основою), і визначається сукупною дією сил фізичної, хімічної та механічної взаємодії матеріалу покриття з матеріалом основи. Міцність зчеплення покриття з основою - адгезія, і пов`язана з нею когезійна міцність зчеплення між частинками напилюваного матеріалу, є одним з найважливіших критеріїв оцінки якості покриттів, оскільки багато в чому визначає працездатність виробу в цілому

Існують наступні способи підвищення адгезійної міцності зчеплення покриттів з основою та пов`язаних з нею підвищення якості покриттів та випускаємої продукції:

1 Вірний вибір та дотримання технології підготовки поверхні під напилення, у тому числі:

- ретельна очистка поверхні деталі від різних забруднень;

- створення оптимальної шорсткості поверхні;

- скорочення до мінімуму міжопераційного часу;

- напилення підшару.

2. Підвищення температури і швидкості частинок матеріалу, що напилюється, за рахунок:

- застосування спеціальної конструкції плазмотрона, яка забезпечує звукову та надзвукову швидкість течії плазмового струменю;

- вибору відповідних плазмоутворюючих газів та газових сумішей;

- форми та гранулометричного складу порошкового матеріалу;

- введення порошку в високотемпературну зону плазменної дуги та можливого використання всієї потужності нагріваючої та прискорюючої дії плазменного струменя. Найлегше вводити порошок під зріз сопла плазменної горілки, але температура плазменного факела на виході складає біля 5000 0С. При цьому на виході різко скорочується швидкість плазменного потоку, а також скорочується час перебування порошку в плазменному струмені. При подачі порошку в канал сопла горілки за рахунок збільшення часу перебування порошку в високотемпературній зоні істотно збільшується ефективність нагріву та швидкість порошку і стає можливим досягнення бажаних результатів;

- за рахунок застосування плакірованих порошків, що характеризуються екзотермічною реакцією при розплавленні;

- за рахунок підвищення щільності струму в плазменній горілці та збільшення потужності останньої до 80 кВт та більше

3. Оптимізація технологічного процесу напилення та забезпечення однорідності параметрів технологічної зони, у тому числі:

- по чистоті та однорідності застосовуємих матеріалів (напиляємих матеріалів та плазмоутворюючих газів);

- по витраті напиляємого матеріалу;

- по витратам плазмоутворюючого та транспортуючого газів та їх співвідношенню;

- по швидкості руху деталі відносно джерела напилення;

- по дистанції напилення;

- по куту атаки та інш.

4. Підвищення стабільності та надійності роботи основного та допоміжного обладнання, у тому числі:

- стабільність роботи джерела живлення;

- стабільність роботи системи подачі порошку, що забезпечує поступове та точно дозоване введення порошку в поток газорозпилювача та рівномірну подачу газопорошкової суміші в плазменний струмінь та гарантує отримані результати

5. Вірне конструювання деталі.

6. Товщина напиленого покриття Н:

(мм) ,

де hmin-мінімальна товщина покриття (табл. 2.2),

- допуск на знос, мм,

- припуск на механічну обробку, мм,

- допуск на усадку, мм (20 % від товщини напиленого шару; враховується лише при напиленні сплавами, які самофлюсуються),

- залежить від якості напилення та способу механічної обробки.

Таблиця 2.2. Мінімальна товщина покриття на деталях різних діаметрів

|

Діаметр деталі, мм |

Мінімальна товщина покриття hmin, мм на сторону |

|

<25 |

0,25 |

|

25...50 |

0,40 |

|

50... 75 |

0,5 |

|

від 75...100 |

0,65 |

|

від 100...125 |

0,75 |

|

від 125...150 |

0,90 |

|

>150 |

1,00 |

Величина припуску на механічну обробку напиленого покриття в залежності від діаметра деталі та способу обробки приведена в табл. 2.3.

Таблиця 2.3. Величина припуску на механічну обробку

|

Діаметр деталі, мм |

Величина припуску , мм (на сторону) |

||

|

Шліфування |

Обточка |

Шліфування |

|

|

20...40 40...60 60...100 100...150 > 150 |

0,25 0,35 0,45 0,60 0,75 |

0,40 0,50 0,60 0,75 1,00 |

0,10 0,15 0,20 0,25 0,30 |

Якщо напилене покриття отрималось занадто шорстким, то варто збільшити значення

7. Нанесення проміжних шарів.

Застосовується як спосіб попередження відшарованих покриттів, переважно керамічних, за рахунок:

- зниження внутрішніх залишкових напружень при напиленні покриттів середньої та великої товщини (0,5 мм та більше)

- зменшення різниці в величинах коефіцієнтів термічного розширення покриття та підложки при нанесені жаростійких покриттів, що працюють при високих температурах, особливо в циклічному режимі.

Матеріал проміжного шару повинен характеризуватися коефіцієнтом термічного розширення, середнім між матеріалом покриття та підложки, та, крім того , повинен володіти властивістю поглинати внутрішнє напруження за рахунок більш високої пластичності порівняно з матеріалом основного покриття.

8 Застосування наступної термічної обробки, що сприяє зниженню рівня внутрішніх залишкових напружень (відпуск, низькотемпературне відпалення) та оплавлення покриття.

2.3.3 Властивості напилюваних матеріалів