Индукционная закалочная установка

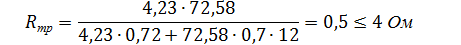

РЕФЕРАТ

Данный дипломный проект состоит из 145 страниц, 36 рисунков, 22 таблиц, 16 источников литературы

ИНДУКТОР, ЧАСТОТА, ЗАКАЛКА, ТОКОПОДВОД, ЗАГОТОВКА, КОНДЕНСАТОР, ОХЛАЖДЕНИЕ, ИСТОЧНИК ПИТАНИЯ.

В данном проекте разработана индукционная закалочная установка .

Приведены результаты исследований и дано краткое описание наиболее существенных изобретений. Представлено описание технологического процесса и установки. Приведены тепловой и электрические расчеты. Представлены расчет токоподвода, водоохлаждения и конденсаторных банок. Разработана конструкция индуктора. Разработаны принципиальная электрическая схема и схема управления, сигнализации и защиты установки. Выбрано основное электрооборудование. Также рассмотрены вопросы безопасности и экологичности. В экономической части рассчитана себестоимость конечной продукции.

Особое внимание в дипломном проекте обращено на потери электроэнергии при закалке заготовок в индукторах, предназначенных для закалки заготовок большего диаметра.

THE ABSTRACT

The degree project consists of 144 pages, 34 drawings, 20 tables, 16 sources of the literature

INDUCTOR, FREQUENCY, CONDUCTOR, DETAIL, BUNKER, TEMPERATURE, GOODS, PROFIT, POLLUTING MATERIAL, POWER SOURCE

In this project induction hardening installation is developed.

Results of researches are given and the short description of the most essential inventions is given. The description of technological process and installation is submitted. Are provided thermal and electric calculations. Are presented calculation токоподвода, water cooling and condenser cans. The inductor design is developed. The schematic electric circuit and the scheme of management, the alarm system and protection of installation are developed. The main electric equipment is chosen. Safety issues and environmental friendliness are also considered. In economic part prime cost of end products is calculated.

The special attention in the degree project is paid on electric power losses when training preparations in the inductors intended for training of preparations of bigger diameter.

СОДЕРЖАНИЕ

|

Перечень сокращений………………………………………………………….7 Введение...............................................................................................................8 |

|

Техническая характеристика………….............................................................10 Габаритный чертеж……………………………………….…………………...11 1. Литературный обзор ………………………….………………….…...........12 2. Патентные исследования по индукционно закалочным установкам……15 3. Описание технологического процесса и установки…………..…………..21 4. Расчет и проектирование элементов установки…………….………...…30 4.1 Обоснование выбора конструкции…………………………………....30 4.2 Тепловой расчет………………………………………………………..31 4.3 Электрический расчет…...…………...………………………………..34 4.4 Расчет водоохлаждения..……………...……………………………….42 4.5 Расчет конденсаторной батареи………………………………………45 5. Выбор и проектирование механизма загрузки и выгрузки заготовок…..47 6. Разработка конструкции индуктора……………………………………….50 7. Разработка принципиальных электрических схем………...……………..55 7.1 Схема питания………………………………………..……………………55 7.2 Схема управления, защиты и сигнализации…………………………….56 8. Выбор основного электрооборудования…..……………………………...64 8.1 Выбор комплектной трансформаторной подстанции……………….64 8.2 Расчет токов короткого замыкания………………………………..…66 8.3 Выбор силового оборудования……………………………………….72 9. Исследование параметров установки ………...……………………….…79 9.1 Расчет параметров установки для втулок диаметром 60 мм……….79 9.2 Расчет параметров установки для втулок диаметром 50 мм……….90 10. Выбор системы автоматического регулирования……………………..87 11. Экономическая часть. Бизнес-проект………………………………….92 11.1 История вопроса……………………………………………………92 11.2 Резюме………………………………………………………………93 11.3 Товары................................................................................................93 11.4 Маркетинг и конкуренция…………………………………......…..94 11.5 Расчет технико – экономических показателей цеха……………...94 11.6 Графики зависимости энергопотребления от используемого индуктора……………………………………...……112 12. Безопасность и экологичность проекта………………………………..114 12.1 Метеорологические условия на участке………………………….114 12.2 Расчет искусственного освещения цеха …………………………..115 12.3 Методы защиты от электромагнитных полей……………………116 12.4 Расчет контурного защитного заземления………………………..118 12.5 Профилактика пожарной безопасности…………………………..122 Заключение…………………………………………………………………..127 Список литературы………………………………………………………….128 |

ПЕРЕЧЕНЬ УСЛОВНЫХ ОБОЗНАЧЕНИЙ

ЭТО – электротехнологическое оборудование;

ППЧ – полупроводниковый преобразователь частоты;

САР – система автоматического управления;

ЭТУ – электротермическая установка.

ВВЕДЕНИЕ

Возникновение индукционного электронагрева было подготовлено бурным развитием электротехники во второй половине XIX века.

В 1831 году английский ученый Майкл Фарадей открывает закон электромагнитной индукции. Затем француз Леон Фуко подробно исследует частный случай этого явления: наведение токов в сплошных металлических телах. В середине XIX века англичанин Джеймс Максвелл разрабатывает общую электромагнитную теорию, позволяющую рассчитывать силы токов, индуктированных в массивных проводящих телах [2].

В 1878 году русский изобретатель Яблочков впервые применяет на практике трансформатор - один из важнейших электроаппаратов, в котором использован закон электромагнитной индукции. Именно принцип действия трансформатора лежит в основе работы любой индукционной электропечи и установки.

Однако от открытия принципа индукционного метода электронагрева до его практического применения прошло значительное время, что объясняется двумя обстоятельствами. Во-первых, для этого оказался недостаточный общий уровень развития электротехники XIX века В частности для эффективного индукционного нагрева в большинстве случаев требуется применения токов повышенной частоты. Надежных и достаточно мощных преобразователей частоты в то время еще не было. Во-вторых, в XIX веке еще отсутствовала и сама необходимость в таком технологическом приеме, каким является индукционный электронагрев. К этому были не готовы металлургическое производство и машиностроение того времени [1].

Этап наиболее бурного развития индукционного нагрева относится к 30-м годам XX столетия.

В 1935 году под руководством В.П. Вологдина впервые осуществлена индукционная поверхностная закалка деталей. Через два - три года этот

прогрессивный процесс уже широко внедряется во всех передовых промышленно развитых странах.

Широкое внедрение в промышленность оборудования для индукционного нагрева способствует решению важнейших народнохозяйственных задач по созданию высокопроизводительных, эффективных технологических процессов, повышению автоматизации производства, увеличению производительности труда, а также повышения качества продукции, что является одним из важнейших факторов при выпуске продукции.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Нагреваемый металл сталь

Максимальная температура , °С 800

Напряжение сети, В 380

Число фаз 3

Частота тока в индукторе, Гц 1000

Удельный расход э/э, кВт·ч 0,297

Мощность индуктора, кВт 153,5

Полный КПД индуктора 0,6

Габаритные размеры установки, мм

ширина 4450

длина 2200

высота 1750

ГАБАРИТНЫЙ ЧЕРТЕЖ

Рисунок 1 – Габаритный чертеж ИЗТ1-320/1

1. ЛИТЕРАТУРНЫЙ ОБЗОР ПРИМЕНЕНИЯ ИНДУКЦИОННЫХ УСТАНОВОК ДЛЯ НАГРЕВА И ЗАКАЛКИ ЗАГОТОВОК

В индукционных установках тепло в электропроводном нагреваемом теле выделяется токами, индуктированными в нем переменным электромагнитным полем.

Индукционный нагрев обладает следующими преимуществами:

1) Осуществляется прямой нагрев проводниковых материалов путем передачи электрической энергии непосредственно в нагреваемое тело. По сравнению с установками косвенного действия, в которых изделие нагревается только с поверхности, скорость нагрева повышается.

2) Передача электрической энергии непосредственно в нагреваемое тело не требует контактных устройств. Это удобно в условиях автоматизированного поточного производства, при использовании вакуумных и защитных средств.

3) Благодаря явлению поверхностного эффекта максимальная мощность, выделяется в поверхностном слое нагреваемого изделия. Поэтому индукционный нагрев при закалке обеспечивает быстрый нагрев поверхностного слоя изделия. Это позволяет получить высокую твердость поверхности детали при относительно вязкой середине. Процесс поверхностной индукционной закалки быстрее и экономичнее других методов поверхностного упрочнения изделия [1].

4) Индукционный нагрев в большинстве случаев позволяет повысить производительность и улучшить условия труда.

Индукционный нагрев широко применяется для:

1) Термической обработки деталей;

2) Плавки металлов;

3) Сварки металла;

4) Пайки и наплавки;

5) Сквозного нагрева детали либо заготовок перед пластической деформацией (ковка, штамповка, прессовка);

6) Химико-термической обработки изделий.

В индукционных нагревательных установках индуктором создается электромагнитное поле, оно наводит в металлической детали вихревые токи, наибольшая плотность которых приходится на поверхностный слой детали, где и выделяется наибольшее количество тепла. Это тепло пропорционально мощности, подведенной к индуктору, и зависит от времени нагрева и частоты тока индуктора. Путем соответствующего выбора мощности, частоты и времени действия нагрев может быть произведен в поверхностном слое разной толщины либо по всему сечению детали [4].

Индукционные нагревательные установки по способу загрузки и характеру работы бывают периодического и непрерывного действия. Последние могут встраиваться в поточные и автоматические технологические линии. Поверхностная индукционная закалка, в частности, заменяет такие дорогостоящие операции поверхностного упрочнения, как цементация, азотирование и др.

Цель индукционной поверхностной закалки: получение высокой твердости поверхностного слоя при сохранении вязкой середины детали. Для получения такой закалки производят быстрый нагрев детали на заданную глубину током, индуцированным поверхностным слоем металла с последующим охлаждением [2].

Глубина проникновения тока в металл зависит от частоты, то поверхностная закалка требует различных толщин закаливаемого слоя.

Различают следующие виды индукционной поверхностной закалки:

1) Одновременная;

2) Одновременно-поочередная;

3) Непрерывно-последовательная;

Одновременная индукционная закалка – заключается в одновременном нагреве всей закаливаемой поверхности с последующим охлаждением поверхности. Индуктор и охладитель удобно совместить. Применение лимитируется мощностями питающего генератора. Нагреваемая поверхность не превышает 200-300.

Одновременно-поочередная индукционная закалка – характерна тем, что отдельные части нагреваемой детали нагреваются одновременно-поочередно.

Непрерывно-последовательная индукционная закалка – применяется в случае большой протяженности закаливаемой поверхности и заключается в нагреве участка детали при непрерывном движении детали относительно индуктора либо наоборот. Охлаждение поверхности следует за нагревом. Возможно применение отдельных охладителей или совмещенных с индуктором.

На практике идея индукционной поверхностной закалки реализуется в индукционных закалочных станках.

Различают специальные индукционные закалочные станки, предназначенные для обработки определенной детали или групп деталей, незначительно отличающихся размеров и универсальные индукционные закалочные станки – для обработки любых деталей [3].

2. ПАТЕНТНЫЕ ИССЛЕДОВАНИЯ ПО ИНДКУКЦИОННЫМ ЗАКАЛОЧНЫМ УСТАНОВКАМ

|

Предмет поиска |

Ретроспективность |

Наименование источников информации |

Индексы МКИ |

Страны |

|

Способ упрочнения изделий |

1994-2009 гг |

Авторские свидетельства |

С21D 1/42 |

Россия |

|

Устройство для закалки деталей |

1994-2009 гг |

Авторские свидетельства |

C21D 1/63 |

Россия |

|

Полуавтомат для непрерывно- последовательной закалки цилиндрических деталей с индукционным нагревом |

1994-2009 гг |

Авторские свидетельства |

С21D 9/28 |

Россия |

|

Установка для термической обработки полых цилиндрических изделий |

1994-2009 гг |

Авторские свидетельства |

C21D 9/08 |

Россия |

|

Индуктор для закалки изделий сложной конфигурации |

1994-2009 гг |

Авторские свидетельства |

Н 05 В 6/36 |

Россия |

|

Закалка металлических изделий |

1994-2009 гг |

Авторские свидетельства |

C21D 1/667 |

Россия |

|

Способ получения втулок для гусеничных цепей |

1994-2009 гг |

Авторские свидетельства |

C21D 9/08 |

Россия |

|

Способ закалки стальных деталей и устройство его осуществления |

1994-2009 гг |

Авторские свидетельства |

C21D 9/30 |

Россия |

Таблица 2.1 - Регламент поиска при исследовании индукционных закалочных

установок

Таблица 2.2 - Библиографический перечень

|

Страна патентования |

МКИ или НКИ |

№ охранного документа |

Дата приоритета |

Название изобретения |

|

РОССИЯ |

C21D9/08 |

94032958 |

10.08.1996 |

Способ получения втулок для гусеничных цепей |

|

C21D1/42 |

2309988 |

20.02.2007 |

Способ упрочнения изделий |

|

|

C21D9/30 |

2222609 |

27.11.2004 |

Способ закалки стальных деталей и устройство для его осуществления |

|

|

C21D1/667 |

№ 2353669 |

27.04.2009 |

Закалка металлических изделий |

C21D9/08, № 94032958. Способ получения втулок для гусеничных

цепей.

Изобретение позволяет получить втулки, обладающие высокой надежностью в эксплуатации, определяемой повышенным сопротивлением абразивному изнашиванию и стойкостью к ударным нагрузкам. Поставленная задача достигается тем, что втулки выполняют из стали пониженной прокаливаемости с содержанием углерода 0,65 – 0,75 %, микролегированной карбонитридообразующими элементами, и подвергают объемно-поверхностной закалке с низким отпуском до образования на наружной и внутренней поверхности втулки упрочненного слоя глубиной 0,17 – 0,25 от толщины стенки со структурой отпущенного мартенсита, а в сердцевине - тонкопластинчатого перлита или троостита закалки.

Предполагаемое изобретение относится к машиностроению, в частности к производству втулок гусеничного хода для промышленных тракторов, экскаваторов, бульдозеров. Втулки гусениц относятся к тяжелонагруженным деталям ходовой системы, подвергающимся динамическим и изгибным нагрузкам, интенсивному износу.

Известен способ изготовления втулок для гусениц промышленных тракторов из низкоуглеродистых малолегированных сталей 20Г, 20Х, 15–20ХМ, подвергаемых цементации, закалке и низкому отпуску. Структура упрочненной зоны наружной и внутренней поверхности втулок глубиной 2 –3 мм, прошедших обработку по указанной схеме, состоит из отпущенного высокоуглеродистого мартенсита и свободных карбидов, а сердцевины малоуглеродистого мартенсита, феррита, а в ряде случаев верхнего бейнита.

Недостатками таких втулок являются пониженная стойкость против ударных и изгибных нагрузок, относительно низкие надежность и долговечность, обусловленные, прежде всего наличием избыточной карбидной фазы в цементованной зоне и свободного феррита, верхнего бейнита в сердцевине, а также трудоемкость их изготовления из – за длительности (до 50 часов) процесса цементации.

Наиболее близким по технической сущности к предполагаемому изобретению является выбранный в качестве прототипа способ изготовления тракторных втулок из стали 58(55ПП), подвергнутых объемно-поверхностной закалке при индукционном нагреве.

Существенным недостатком втулок, полученных таким способом, является недостаточная их износостойкость в связи с относительно низким содержанием углерода в стали 58(55ПП), а также пониженные вязкие характеристики, обусловленные наличием в сердцевине детали смеси структур избыточного феррита, перлита и троостита закалки. Предлагаемое изобретение позволяет получить втулки, обладающие высокой надежностью в эксплуатации, определяемой повышенным сопротивлением абразивному изнашиванию и стойкостью к ударным нагрузкам. Поставленная задача достигается тем, что втулки выполняют из стали пониженной прокаливаемости с содержанием углерода 0,65 – 0,75 микролегированной карбонитридообразующими элементами и подвергают объемно-поверхностной закалке с низким отпуском до образования на наружной и внутренней поверхности втулки упрочненного слоя глубиной 0,17 – 0,25 от толщины стенки со структурой отпущенного мартенсита, а в сердцевине – тонкопластинчатого перлита или троостита закалки.

Использование стали пониженной прокаливаемости с указанным уровнем содержания углерода, получение указанных пределов глубины упрочненного слоя и сочетание структур поверхности и сердцевины втулок гусеничных цепей неизвестно, вследствие чего данное техническое решение обладает существенными отличиями.

Нижний предел содержания углерода 0,65 выбран для обеспечения высокой износостойкости втулок при удовлетворительной обрабатываемости стали в процессе их изготовления.

При содержании углерода выше верхнего предела (0,75) заметно падает сопротивление хрупкому разрушению втулок при эксплуатации, а также резко ухудшается обрабатываемость внутренней поверхности протяжками.

Карбонитридообразующие элементы в небольших количествах сдерживают рост зерна при нагреве под закалку, регулируют прокаливаемость, оказывают благотворное действие на тонкую структуру мартенсита, повышают износостойкость при абразивном изнашивании.

Нижний предел глубины закаленной зоны (0,17 от толщины стенки) обусловлен требованиями к максимально допустимой величине износа втулки по радиусу, которая, например, при толщине втулки 12 мм, составляет 2 мм, что соответствует 0,17 от толщины стенки.

Верхний предел толщины слоя принят 0,25 от толщины стенки, т.к. при большей толщине слоя снижается работа разрушения втулки при ударных нагрузках.

Втулки, полученные указанным способом, обладают сопротивлением ударным и изгибным нагрузкам в 2 – 3 раза и износостойкостью на 15 – 25 выше, чем втулки, принятые в качестве прототипа, и базовые, изготовленные

из цементуемых сталей по традиционной технологии.

Пример конкретного выполнения:

В соответствии с изобретением были изготовлены втулки гусениц трактора

Т – 170 для проведения лабораторных и промышленных испытаний.

Использовали сталь пониженной прокаливаемости с содержанием углерода 0,65–0,75. Втулки изготавливали механической обработкой из горячекатаных труб, размером 71х45 мм. Обрабатываемость резанием была удовлетворительной. Втулки подвергали объемно-поверхностной закалке при сквозном нагреве ТВЧ до 820 – 850°С с охлаждением потоком воды и последующем отпуске при 150 – 200°С.

C21D9/30, № 2222609. Способ закалки стальных деталей и устройство для его осуществления.

Изобретение относится к области термической обработки. Техническим результатом изобретения является расширение функциональных возможностей. Для достижения технического результата стальную деталь нагревают до температуры аустенизации и охлаждают в закалочном баке с по крайней мере двумя закалочными средами с различной плотностью, не смешивающимися друг с другом и расположенными по ходу движения деталей, расположение закалочных сред по ходу движения деталей в закалочном баке и скорость движения деталей предварительно определяют по охлаждающей способности жидкостей и необходимой кривой закалки деталей. Устройство для закалки стальных деталей содержит закалочный бак в виде U-образной трубы, первая половина которого расположена под углом и имеет транспортер, а вторая половина расположена вертикально, при этом первая половина бака расположена под углом 10-30°, а вторая половина бака выполнена с возможностью регулирования угла наклона и снабжена транспортером.

C21D1/667, № 2353669. Закалка металлических изделий.

Изобретение относится к области металлургии и машиностроения и может быть использовано для закалки изделий, выполненных из конструкционных и легированных сталей. Для расширения диапазона закаливания в охлаждающей среде изделий из различных металлов за счет управления интенсивности отвода тепла осуществляют нагрев изделий до температуры аустенизации и ведут отвод тепла с использованием двухфазной закалочной среды в виде водо - воздушной пены при избыточном давлении до 0,6 атм. Подачу закалочной среды на поверхность изделия осуществляют одновременно и равномерно по всей поверхности через спрейерное устройство, а интенсивность подачи закалочной среды и изменение ее состава регулируют исходя из требуемых режимов отвода тепла для изделий из конструкционных и легированных сталей.

C21D1/42, № 2309988. Способ упрочнения изделий.

Изобретение относится к способам упрочнения изделий и может быть использовано преимущественно в машиностроении при индукционной закалке изделий типа осей, валов, имеющих сложную конфигурацию упрочняемых участков в местах выхода шлиц, пазов, лысок и т.д. Для повышения усталостной прочности перед поверхностной закалкой осуществляют индукционный подогрев неравномерно нагревающихся зон (сопрягаемых зон изделия) с последующей выдержкой во времени. При этом индукционный подогрев неравномерно нагревающихся зон может осуществляться одновременным или непрерывно-последовательным способом.

В результате патентных исследований для расчета и проектирования в разрабатываемом дипломном проекте выбрано изобретение ”Способ получения втулок для гусеничных цепей” – C21D9/08, № 94032958, Россия.

3. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И УСТАНОВКИ

Установка индукционная закалочная установка ИЗТ1 – 320/1 предназначена для термической обработки токами повышенно средней частоты втулок промышленных тракторов различных типоразмеров. Нагрев втулок до требуемой температуры производится в индукционном нагревателе током повышенно средней частоты 1 кГц с последующей закалкой в спрейерном устройстве потоком охлаждающей жидкости и низким отпуском в отпускной печи СКО 12.55.4/3 .

Обозначение установки расшифровывается:

ИЗТ 1 – 320 / 1

Частота рабочая, номинальная, кГц

Мощность средней частоты, кВт

Модификация

Индекс (индукционная закалочная установка)

Оборудование установки ИЗТ 1 – 320 / 1:

- автоматический загрузчик втулок;

- нагреватель индукционный;

- блок закалочный;

- блок пневматический;

- полупроводниковый преобразователь частоты ППЧ-320-1;

- инфракрасный термометр «Кварц»;

- пульт управления;

Нагреватель индукционный состоит из следующих основных узлов:

- блока питания;

- механизма подачи заготовок;

- сменного индуктора.

• Блок питания 1 предназначен для подключения нагревателя к питающей сети средней частоты. В корпусе размещены конденсаторы, силовой дроссель, вольтметр для измерения напряжения на преобразователе. Система водяного охлаждения предназначена для охлаждения индуктора, конденсаторов и шинопровода водой из действующей цеховой системы оборотного водоснабжения.

• Механизм подачи заготовок 2 состоит из двух пневматических цилиндров, направляющей и каретки. Верхний цилиндр (толкатель), подающий заготовку в индуктор, при помощи винта перемещается относительно лотка, что необходимо для регулирования положения конца заготовки в индукторе. Нижний цилиндр перемещает каретку с толкателем к индуктору.

На каретке установлено запорное устройство, которое регулируется по диаметру заготовки с помощью винта.

• Индуктор 3 выполнен из медной трубки прямоугольного сечения. Для предохранения от механических повреждений и тепловой изоляции внутрь катушки вставлена жаропрочная гильза. Внутри индуктора установлен лоток из жаропрочной стали для перемещения втулок. Токоведущие части индуктора охлаждаются водой.

Закалочный блок является составной частью индукционной закалочной установки ИЗТ-1-320/1 и работает совместно с индукционным нагревателем. Закалочный блок представляет систему механизмов и устройств, располагающихся на стойках опорной рамы над сборником для закалочный воды, который в свою очередь, закреплен на общей опорной раме блока.

Блок имеет две рабочие позиции:

- позиция нагрева;

- позиция закалки.

Исходное положение механизмов блока находится на позиции нагрева. Привод перемещения механизмов и устройств – пневматический и осуществляется при помощи пневматических цилиндров.

1 – блок питания;

2 – механизм подачи заготовок;

3 – индуктор;

4 – рама опорная;

5 – каркас сборника закалочной воды;

6 – сборник закалочной воды;

7 – закалочный механизм;

8 – механизм подвижного устройства;

9 – механизм неподвижного устройства;

10 – склиз для отбракованных деталей;

11 – блок подготовки воздуха;

12 – система подачи закалочной воды;

13 – балка промежуточная;

14 – кожух защитный;

15 – инфракрасный термометр;

16 – ППЧ320;

17 – пульт управления

18 – транспортер;

19 - бункер

Рисунок 3.1 – Установка индукционная закалочная ИЗТ1-320/1

Подача закалочной жидкости в спрейерное устройство производится от цеховой насосной станции через электромагнитные клапаны, расположенные на закалочном блоке.

Закалочный блок расположен над баком с закалочной жидкостью, в котором установлен цепной транспортер, предназначенный для перемещения закаленных втулок в отпускную печь СКО 12.55.4/3.

Блок состоит из следующих узлов и механизмов.

Опорной рамы 4, выполненной из профильного проката и являющейся базой для монтажа остальных узлов блока. Опорная рама имеет две стойки, на которые монтируется балка – форма с направляющими для поперечного перемещения закалочного механизма.

На опорной раме монтируется каркас сборника воды 5, выполненного из профильных труб. Внутри каркаса размещается непосредственно сборник закалочной жидкости 6 после закалки втулок, выполненный из тонколистовой нержавеющей стали. Сборник имеет переливную трубу с сеткой, через которую осуществляется слив жидкости в бак цеховой системы закалочного водоснабжения. Внутри сборника расположен склиз – уловитель, по которому втулки после закалки скатываются на цепной транспортер. Рама опорная имеет фундаментные отверстия и крепится крепежными болтами к металлоконструкциям бака с закалочной жидкостью, расположенного в приямке цеха.

Закалочный механизм 7 блока состоит из механизма подвижного устройства, механизма неподвижного устройства и направляющих, обеспечивающих перемещение каретки механизма подвижного устройства. Механизм подвижного устройства имеет специальный съемник, который на позиции нагрева имеет возможность при помощи подвижной каретки входить в створ центрального отверстия индуктора нагревательного блока, захватывать нагретую до необходимой температуры втулку и вытаскивать ее из индуктора для последующего перемещения детали на позицию закалки. Затем съемник с нагретой деталью перемещается в закалочную камеру механизма неподвижного устройства с последующем плотным запиранием детали в закалочной камере, охлаждением (операция закалки) и извлечением закаленной детали из камеры. Специальный съемник имеет возможность проворачиваться вокруг горизонтальной оси на регулируемый угол до 90о при помощи поворотного пневматического цилиндра. Крайние положения механизмов подвижного устройства фиксируются электрическими датчиками (герконами).

Механизм неподвижного устройства 9 имеет возможность перемещаться в горизонтальной плоскости при помощи ходового винта для настройки горизонтального положения закалочной камеры. Механизмы подвижного и неподвижного устройства имеют сменные, в зависимости от типоразмера термообрабатываемых втулок, комплекты съемников и закалочных камер.

Закалочный механизм блока обеспечивает следующие перемещения механизма подвижного устройства блока:

- каретка II поперечного перемещения из позиции нагрева в позицию закалки;

- каретка II поперечного перемещения из позиции закалки в позицию нагрева;

- каретка III продольного перемещения (рабочий ход) в индуктор нагревательного блока или в камеру охлаждения.

- каретка III продольного перемещения – возврат в исходное положение;

- каретка IV - сброс втулок (на позиции нагрева);

- каретка IV - сброс втулок (на позиции закалки).

С противоположной стороны от зоны обслуживания закалочного блока имеется склиз 10 для отбраковки втулок, имеющих отклонения по температуре от заданного интервала. В этой же части блока расположена система подачи сжатого воздуха, подключенная к цеховой системе. Система предназначена для подготовки сжатого воздуха и распределения его по приводным пневмоцилиндрам механизмов установки. Слева от обслуживания блока на раме находится система подачи закалочного водоснабжения 12, состоящая из поворотного крана, двух электромагнитных клапанов и трубопроводов.

Давление и температура закалочной жидкости контролируются соответствующими манометрами.

Закалочный блок через промежуточную балку 13 скрепляется болтовым соединением с рамой нагревательного блока индукционной установки. Закалочный механизм сверху закрывается защитным кожухом 14.

Полупроводниковый преобразователь частоты типа ППЧ-320-1 16 используется в качестве источника питания и преобразования трехфазного тока промышленной частоты в переменный ток частотой 1кГц, с максимальной выходной мощностью 320 кВт с питанием от сети 380 В. При эксплуатации установки необходимо пользоваться эксплуатационной документацией на преобразователь.

Инфракрасный термометр 15 установлен на корпусе нагревательного блока и определяет температуру нагрева заготовки в пяти точках, с выводом максимального значения температуры нагрева заготовки на экране терминала блока обработки термометра, расположенного на пульте управления установки. На основе показаний термометра относительно заданного температурного интервала происходит разбраковка нагретых заготовок.

Пульт управления установки ИЗТ-1 размещается рядом с нагревателем. На лицевой панели установлены блок обработки инфракрасного термометра, автоматические выключатели, сигнальные лампы и кнопки управления, на внутренней панели размещены приборы автоматики электрической схемы управления установки.

Блок пневматический предназначен для подготовки сжатого воздуха и распределения подготовленного сжатого воздуха по приводным пневмоцилиндрам механизмов установки. Блок расположен на рамной конструкции закалочного блока.

Работа по закалке заготовок производиться в следующем порядке:

Втулки с заданным темпом выдачи поштучно поступают с автоматического загрузчика на наклонный лоток механизма подачи нагревателя. Пройдя по лотку втулка запирается на каретке. Включается ход нижнего цилиндра,

каретка с втулкой и толкателем перемещается в сторону индуктора, включается ход толкателя и втулка поступает в индуктор.

Одновременно включается рабочий встречный продольный ход съемника закалочного механизма, который входит внутрь индуктора и плотно принимает на себя заготовку (снимая ее с лотка индуктора).

Далее толкатель выходит из индуктора, и каретка возвращается в исходное положение. Подается сигнал загрузочному устройству на подачу очередной втулки. Нагретые втулки с определенным темпом забираются съемником с лотка индуктора, на выходе которого установлен инфракрасный термометр «Кварц», который показывает температуру нагретой заготовки.

Одновременно с выходом толкателя из индуктора по электрическому сигналу схемы управления происходит возврат съемника с нагретой втулкой в исходное положение.

В этом положении происходит контроль в нескольких точках температуры заготовки термометром «Кварц» и при несоответствии температуры нагретой втулки технологическим данным заготовка сбрасывается наклоном захватывающего элемента вниз на наклонный лоток и далее в тару для отбракованных заготовок.

При соответствии температуры нагрева заготовки технологическим данным происходит поперечное перемещение из позиции нагрева в позицию закалки. После чего происходит продольное перемещение (рабочий ход) съемника с нагретой втулкой и вход его в полость камеры охлаждения неподвижного устройства механизма закалки. Происходит плотное запирание втулки между съемником механизма подвижного устройства и закалочной камерой механизма неподвижного устройства. Одновременно с этим происходит включение электрического клапана подачи закалочной жидкости и при истечении технологического времени (4 - 5 с) закалки клапан запирается и прекращается подача жидкости в закалочную камеру, происходит обратный ход съемника с закаленной втулкой в исходное положение, при помощи наклона съемника происходит сброс втулки в приемный склиз бака с закалочной жидкостью. По наклонному склизу втулки попадают на цепной транспортер, по которому перемещаются в проходную электропечь низкого отпуска для снятия внутренних напряжений после закалки.

После сброса закаленной заготовки съемник возвращается в исходное горизонтальное положение, затем перемещается на позицию нагрева и цикл повторяется.

Ввод силового питания осуществляется от двухтрансформаторной комплектной подстанции 2КТПВ-400/10/0,4-02-У3, медный кабель типа СРГ сечением 185 мм прокладывается в лотке на высоте 3,5 м, затем через стену проходит в патрубке, от стены кабель прокладывается в трубе открыто вниз и проводится к преобразователю частоты в трубе прокладываемой скрыто в грунте на глубине 0,7 м.

1 – ИЗТ1-320/1;

2 – ППЧ320;

3 – пульт управления ИЗТ1-320/1;

4 – транспортер цепной;

5 – СКО-12.55.4/3;

6 – шкаф управления СКО-12.55.4/3;

7 – тара для заготовок;

8 – кран мостовой;

9 – двухтрансформаторной комплектной подстанции 2КТПВ-400/10/0,4-02-У3.

Рисунок 3.2 – Планировка участка с ИЗТ1-320/1

4. РАСЧЕТ И ПРОЕКТИРОВАНИЕ ЭЛЕМЕНТОВ УСТАНОВКИ

4.1 Обоснование выбора конструкции

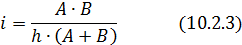

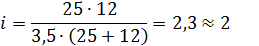

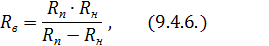

Выбор частоты является одним из наиболее ответственных моментов при проектировании индукционных установок, он определяется требованием высокого электрического КПД как индуктора, так и установки в целом, необходимостью получения заданного распределения температуры по сечению детали и техническим данным оборудования. Определим полосу оптимальных частот применимых для сквозного нагрева данных заготовок. При нагреве полой стальной цилиндрической заготовки, если , частота выбирается из диапазона:

, Гц

где - внутренний диаметр индуктора;

- длина индуктора

= - средний диаметр цилиндра;

– наружный диаметр;

– внутренний диаметр;

= - толщина стенки цилиндра;

- коэффициент Нагаока;

=;

=;

;

Рисунок 4.1 – Эскиз системы для нагрева полого цилиндра

;

.

Выберем стандартную частоту f =1000 Гц.

Перепад температур между поверхностью и серединой заготовки T = 20 0C. Темп выдачи заготовок t0 = 15 с. На данной установке ИЗТ1-320/1 используем преобразователь частоты ППЧ-320 c максимальным напряжением на выходе 400 В и мощностью 320 кВт и рабочей частотой преобразователя 1000 Гц

4.2 Тепловой расчет

Для расчёта заданы диаметр заготовки D2 = 0,07м, длина заготовки а2 = 0,19 м, частота f = 1000 Гц, масса заготовки G = 2,59 кг, темп выдачи заготовок

t0 = 15 с, перепад температуры T = 20 oC, напряжение на индукторе Uи = 400 В.

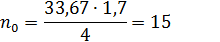

Время нагрева и число заготовок в индукторе

Горячая глубина проникновения тока

;

.

Число заготовок в индукторе

,

где - время нагрева заготовок;

- темп выдачи.

Время нагрева заготовки:

Обычно при нагреве стальных труб перепад температуры в пределах

T = 20 - 100°C. Тогда время нагрева при T = 20°С будет равно:

, с

где - толщина стенки загрузки, м ;

- относительная глубина активного слоя;

;

=- глубина активного слоя;

Значение коэффициента М находится из таблицы 4-5 [1] при m = -1 и

;

;

Тогда из таблицы 4-5 [1] находим

= ;

;

Графики функций S(,0) и S(,1) находятся из рисунка 16-4 [1]:

S(,0)=0,04 S(,1)= - 0,055

;

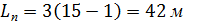

Число заготовок в индукторе:

;

Примем число заготовок в индукторе равное 5.

Геометрические размеры индуктора

Внутренний диаметр индуктора

;

.

Длина индуктора

;

;

Внутренний диаметр теплоизолирующего цилиндра выбирается больше диаметра заготовки, исходя из следующих условий:

.

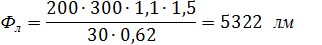

Расчёт средней мощности в заготовке

;

где - коэффициент добавочных потерь, учитывающий потери в

направляющих , по которым перемещаются заготовки();

- полезная мощность в заготовке;

- мощность тепловых потерь через стенку изолирующего цилиндра;

;

.

Полезная мощность

;

где - масса заготовки, кг;

- средняя теплоемкость в интервале температур начала и конца

нагрева, Дж/кг·°С;

- средняя по сечению температура заготовки,;

;

.

Средняя удельная мощность в заготовке

;

.

4.3 Электрический расчет

Целью электрического расчёта является определение таких размеров, как ток в индукторе, напряжение на индукторе, электрический КПД и коэффициент мощности, расчёт электрических потерь в отдельных местах установки, расчёт числа витков индуктора и т.д. Основным методом электрического расчёта является расчёт индукционной установки на основе электрической схемы замещения.

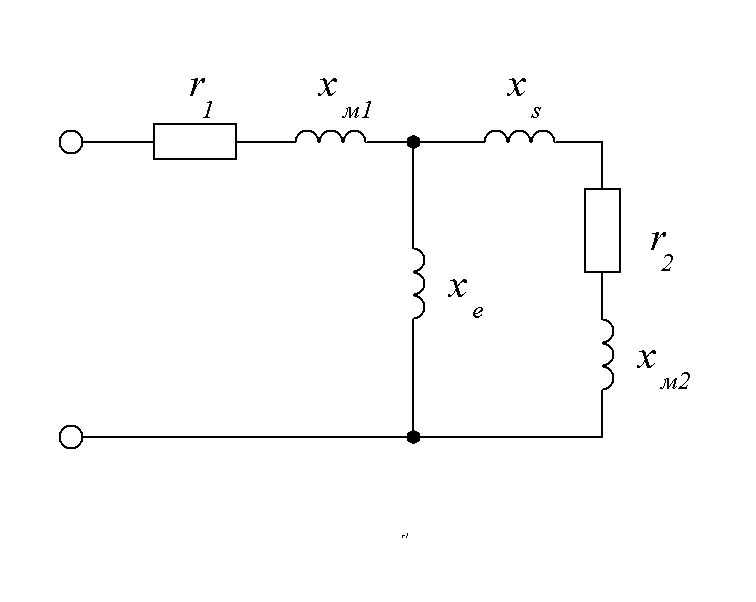

Рисунок 4.2 – Электрическая схема замещения короткого индуктора

На рисунке 4.2 приведена электрическая схема замещения короткого индуктора со следующими обозначениями:

- активное сопротивление индуктирующего провод;

- активное сопротивление нагреваемого металла (загрузки);

- внутреннее реактивное сопротивление индуктирующего провода;

- внутренне реактивное сопротивление загрузки;

- реактивное сопротивление рассеяния;

- реактивное сопротивление обратного замыкания.

Столб заготовок длиной а2 разделим на 3 зоны:

1) зону ферромагнитных заготовок со средней температурой, имеющих

удельное сопротивление и > 1 ;

2) зону частично ферромагнитных заготовок, причём ;

3) зону немагнитных заготовок, для них и = 1.

Средняя удельная мощность

Магнитную проницаемость определяем по таблице 3-1[1]. Задаваясь значениями находим значение напряженности магнитного поля, при которой удельная мощность будет максимально близка к рассчитанной выше удельной мощности.

Получаем значения:;

Средняя удельная мощность:

(4.3.1)

где , Вт/м;

;

Найдем отношение удельных мощностей, входящих в формулу (4.3.1):

;

Где при m = - 1 определяются из таблицы

4-1 и 4-3 [1]: K = 0,992, cos = 0,927.

,

где - расчетный коэффициент;

;

где - относительная толщина стенки;

- средний относительный радиус цилиндра;

- относительный радиус внешней окружности цилиндра;

- относительный радиус полости цилиндра;

;

;

;

;

;

;

;

;

;

;

;

Таким образом, имеем:

;

;

Находим:

;

;

,

что близко к значению найденному из теплового расчета.

Распределение реактивной удельной мощности по участкам

Находим удельные реактивные мощности:

;

;

;

где при m = - 1 определяются из таблицы 4 - 4 [1]:

.

;

;

.

Индексы 01, 02, 03 относятся к удельной мощности одной из зон,

Соответственно зоны: магнитных, частично магнитных и немагнитных заготовок.

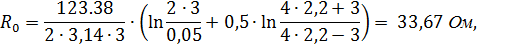

Активное сопротивление загрузки, приведенное к току длинного индуктора

;

.

Внутреннее реактивное сопротивление, приведенное к току длинного индуктора

;

.

Реактивное сопротивление

,

где поправочный коэффициент находится из рисунка 5-6 [1]:

,

где - площадь рабочего окна индуктора;

;

.

Реактивность рассеяния индуктора

;

.

Коэффициент приведения активного сопротивления загрузки

;

.

Приведенное активное сопротивление загрузки

;

.

Приведенное реактивное сопротивление загрузки

;

.

Расчет толщины индуктирующего провода

Толщина индуктирующего провода выбирается из условия обеспечения минимальных электрических потерь:

,

где - глубина проникновения в индуктирующий провод;

,

где - удельное сопротивление меди;

;

.

Толщину стенки выбираем равной 4 мм. Из таблицы 4.3 [5] выбираем трубки медные МI-ЦМТУ-0,8-47-67 для водоохлаждаемых индукторов индукционных нагревательных установок размерами 20154 с сечением и массой кг.

Активное и внутреннее реактивное сопротивления индуктирующего провода

Активное сопротивление индуктирующего провода:

,

где - сопротивление индуктирующего сопротивления постоянному току;

- коэффициент увеличения активного сопротивления;

,

где - коэффициент заполнения индуктора ();

- расчетный внутренний диаметр индуктора;

при

;

Из рисунка 5-9 [1] находим поправочные коэффициенты и :

При , то ; ;

;

.

Внутреннее реактивное сопротивление индуктирующего провода

,

где - коэффициент изменения внутреннего реактивного сопротивления;

.

Эквивалентные активное, реактивное и полное сопротивления индуктора

;

;

;

;

;

.

Электрический КПД индуктора

;

.

Коэффициент мощности индуктора

;

.

Ток в индукторе

;

.

Плотность тока в индукторе

, если ;

.

Напряжение на индукторе

;

.

Полный КПД индуктора

;

где - тепловой КПД индуктора

;

;

.

Мощность подведенная к индуктору

;

.

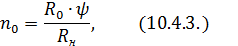

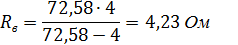

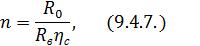

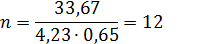

Число витков индуктора:

;

;

Принимаем витков.

Ток в индукторе

;

.

Активное, реактивное и полное сопротивления индуктора

;

;

;

;

;

.

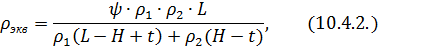

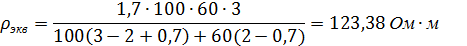

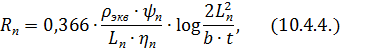

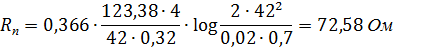

4.4 Расчет охлаждения индуктора

Индукторы для сквозного нагрева всегда изготавливаются многовитковыми и представляют для воды, протекающий через них, большое гидравлическое сопротивление. Для этого чтобы обеспечить необходимое для охлаждения индуктора количество воды при заданном давлении на входе, требуется выбрать соответствующее сечение трубки. Его можно определить расчетным путем по известному количеству тепла, которое должно быть отведено водой.

Индуктор нагревается током, проходящим по нему, и теплом, теряемым нагреваемой заготовкой через тепловую изоляцию.

Полное количество тепла, нагревающего индуктор

;

Количество охлаждающей воды

где - температура воды на входе в индуктор,;

- температура воды на выходе,;

- мощность, отводимая водой, кВт.

Во избежания попадания солей, местного парообразования и перегорания индуктора не должно превышать 50. Температура на входе по техническим условия на конденсаторы и другие элементы должна быть не выше 25(по согласованию и при снижении мощности ).

.

Скорость, протекающей по трубке

,

где - площадь отверстия, ;

.

Проверка на турбулентность

При расчете охлаждения индуктора следует проверить, является ли характер движения воды вихревым (турбулентным), обеспечивающим хороший отвод тепла с поверхности трубки. При этом происходит интенсивное перемешивание воды. Турбулентное движение соответствует условию, что критерий Рейнольдса превышает 2300:

,

где - кинематическая вязкость воды, ;

- эквивалентный гидравлический диаметр канала;

,

где - внутренний периметр трубки, м ;

;

;

Кинематическая вязкость, зависящая от температуры, берется для .

кинематическая вязкость равна соответственно

,

т.е. движение воды турбулентное.

Допустимый перепад давления зависит от параметров системы охлаждения. Если индуктор охлаждается от городского водопровода, то перепад не должен превышать .

Гидравлическое давление, необходимое для пропускания требуемого количества воды по каналу длиной :

,

где - коэффициент сопротивления при шероховатости первого рода;

- длина канала;

С течением времени внутренняя стенка трубки покрывается накипью, осаждающейся в виде мелких неровностей, что учитывается коэффициентом сопротивления:

,

где - коэффициент шероховатости, равный ;

Принимаем для трубок с налетом накипи .

,

где - средний диаметр витка;

;

;

.

Чтобы учесть возможные местные уменьшения сечения трубки при пайке, а также повороты у выводов, следует полученный результат увеличить в 1,5 раза:

.

Число ветвей охлаждения будет равно двум, так как перепад давления превышает давление в городском водопроводе.

4.5 Расчет конденсаторной батареи

Для компенсации реактивной мощности установки применяют конденсаторные банки, которые обычно объединяют в конденсаторную батарею. При этом часть банок включена через коммутирующие устройства. Эти банки подключаются по мере необходимости для подстройки колебательного контура при изменении параметров загрузки во время нагрева. Применим конденсаторные банки типа ЭСВ-0,8-1, реактивной мощностью и емкостью 62.2 мкФ.

Недоиспользование банок по мощности

;

.

Реактивная мощность конденсаторной батареи, необходимая для доведения низкого коэффициента мощности установки до значения cosк

;

kб – коэффициент запаса (kб = 1,1-1,3);

.

Общая емкость конденсаторной батареи

.

Необходимое число конденсаторных банок

,

где - номинальная емкость одной банки, определяемая из типа банки

;

Выбираем число конденсаторных банок .

Электрические потери в конденсаторной батарее

,

где - тангенс угла диэлектрических потерь;

.

5. ВЫБОР И ПРОЕКТИРОВАНИЕ МЕХАНИЗМА ЗАГРУЗКИ И ВЫГРУЗКИ ЗАГОТОВОК

Механизм подачи заготовок состоит из двух пневматических цилиндров, направляющей и каретки. Верхний цилиндр (толкатель), подающий заготовку в индуктор, при помощи винта перемещается относительно лотка, что необходимо для регулирования положения конца заготовки в индукторе. Нижний цилиндр перемещает каретку с толкателем к индуктору.

На каретке установлено запорное устройство, которое регулируется по диаметру заготовки с помощью винта.

Рисунок 5.1 - Механизм загрузки, выгрузки заготовок.

Исходные данные

- скорость прямого хода;

- скорость обратного хода;

- время разгона при прямом ходе;

- давление в напорной линии;

- общий КПД цилиндра;

Расчет верхнего толкателя

Сила инерции во время разгона:

;

где - статическая нагрузка;

=;

Фактическая сила

;

Расчетное усилие:

;

Диаметр поршня:

;

Диаметр штока:

;

Толщина стенки цилиндра из стали по формуле:

;

Толщина плоского дна цилиндра:

;

Необходимый расход воздуха:

;

Мощность цилиндра при статической нагрузке:

.

Расчет нижнего толкателя:

Сила инерции во время разгона:

;

где - статическая нагрузка;

=;

Фактическая сила:

;

Расчетное усилие:

;

Диаметр поршня:

;

Диаметр штока:

;

Толщина стенки цилиндра из стали по формуле [7]:

;

Толщина плоского дна цилиндра:

;

Необходимый расход воздуха:

;

Мощность цилиндра при статической нагрузке:

.

6. РАЗРАБОТКА КОНСТРУКЦИИ ИНДУКТОРА

Индуктор является самым ответственным элементом индукционной

нагревательной установки. Даже незначительные его повреждения могут нарушить нормальный режим работы устройства, привести к массовому выпуску бракованной продукции.

Индукторы современных нагревательных установок часто весьма дорогостоящие устройства. Кроме индуктирующего провода, имеющего довольно сложную форму, индуктор имеет тепловую и электрическую изоляцию, направляющие для заготовок и конструктивные элементы, обеспечивающие крепление всего индуктора и его частей, подвода воды и токоподвода [2].

Конструктивное исполнение индуктора и его конфигурация зависят от конструкции нагревателя и геометрических размеров заготовок. Иногда отступают от оптимальных размеров индуктора и режимов нагрева, что вызывается чисто практическими соображениями ( темп нагрева, большая номенклатура заготовок и т.п.).

Для облегчения изготовления элементы индуктора должны иметь по возможности простую форму.

Самыми слабыми местами индуктора являются места пайки (в особенности на трубках). Швы по возможности не должны нести механическую нагрузку и нарушаться. Детали и сварные группы, подлежащие обработке, должны быть достаточно механически прочными и не подвергаться деформации.

Индуктирующий провод изготавливается из прямоугольной медной водоохлаждаемой трубки МI-ЦМТУ-0,8-47-67 с размерами 20154 и с сечением .

Индуктирующий провод изолируется путем обмотки стеклолентой, пропитки кремний органическим лаком.

Рисунок 6.1 – Индуктирующий провод.

Особое внимание должно быть обращено на охлаждение разъемных контактов и болтов (болтовое соединение токоподвода), соединяющих эти контакты. Если болты имеют не достаточно большую поверхность контакта с охлаждаемыми элементами индуктора, отвод тепла, выделяющегося вследствие нагревания их вихревыми токами, оказывается недостаточным. Температура болтов растет, и вследствие расширения их контакт нарушается. Для повышения надежности разъемного контакта болты изолируются от одного из соединяемых элементов индуктора и ввертываются в резьбу во втором охлаждаемом элементе (рисунок 6.2). Резьбовое соединение обеспечивает интенсивный отвод тепла. Соединение уплотняется резиновой прокладкой.

Охлаждающая вода подводится к индуктору с помощью полиэтиленовых шлангов. Для присоединения гибких шлангов служат штуцера, которые припаиваются по середине индуктора .

Вода, используемая для охлаждения должна иметь температуру 15-25 °С. При использовании более холодной воды детали индуктора, не покрытые изоляцией, запотевают, в результате изоляция намокает и может быть пробита.

Футеровка - важный и ответственный элемент индуктора, влияющий

на его работоспособность и технико-экономические показатели. Футеровка снижает тепловые потери с поверхности нагреваемых заготовок и

1 – асбоцементная плита;

2 – муллитокремнеземистый войлок;

3 – жароупорная гильза;

4 – индуктирующий провод;

5 – токоподвод;

6 – подвод охлаждающей жидкости;

7 – картон асбестовый;

8 – напрвляющая;

Рисунок 6.2 – Индуктор.

предохраняет электрическую изоляцию индуктора от обгорания и разрушения. В зависимости от рабочей температуры индуктора или, иначе, в зависимости от рода нагреваемого металла футеровка может быть однослойной и многослойной.

С учетом расширения диапазона диаметров заготовок, нагреваемых в данном индукторе, выгоднее уменьшать толщину футеровки, так как при этом увеличивается рабочий диаметр окна индуктора. Однако с уменьшением толщины футеровки при прочих равных условиях возрастают тепловые потери через нее, что снижает термический КПД индуктора.

Таким образом, взаимодействие указанных противоположных факторов, а также учет других факторов заставляют на основе анализа теплообмена в системе индуктор - заготовка выбирать оптимальную толщину футеровки. Здесь главная роль принадлежит основному огнеупорному элементу футеровки, определяющему ее работоспособность. Промышленная эксплуатация индукторов с втулками из жаростойкого бетона показывает, что они выдерживают без разрушения двух, трех месячную эксплуатацию при температурах на их поверхности 1150 – 1170 °С и частых теплосменах. Шамотные втулки выходят из строя из – за растрескивания через 20 – 30 дней . Материалы футеровки должны быть хорошими диэлектриками для того, чтобы в них не наводились токи, не возникали лишние электрические потери и не происходило замыкания витков спирали индуктора. Соблюдение этого требования особенно важно при использовании спирали без специальной изоляционной обмотки. Высокая гигроскопичность материалов футеровки исключительно вредна, так как может способствовать замыканию витков спирали индуктора, особенно в местах повреждений ее изоляции или в случаях применения не-изолированной спирали, и, кроме того, вызывать дополнительные внутренние напряжения в футеровке при резком ее высыхании за счет парообразования в порах. Отпотевание спирали индуктора практически неизбежно при работе в зимнее время, когда в неработающий индуктор впускается холодная вода. Часто растрескиванию основного огнеупорного элемента футеровки способствует слой асбеста, помещаемый поверх него. Асбест, являясь материалом гигроскопичным, впитывает влагу при отпотевании спирали и передает ее огнеупорному элементу. Практика показывает, что иногда можно обходиться без слоя асбеста, обертывая огнеупорные втулки непосредственно листовым стекломиканитом.

Материал основной части футеровки не должен химически реагировать с окалиной, образующейся при нагреве заготовок, так как в противном случае на футеровке образуются наросты, которые препятствуют перемещению заготовок и тем самым создают аварийную ситуацию. Недостатками индукторов с теплоизоляцией из жаростойкого бетона являются значительные тепловые потери и низкая ремонтопригодность индуктора. Более высокий КПД имеет индуктор с двухслойной изоляцией (рисунок 6.2.) из листового асбеста и из жароупорных гильз из шамота. Жароупорная гильза 3 обмотана асбестовым картоном 7 и закреплена стеклолентой, обмотанная с шагом 40 мм по всей длине. Футеровка должна входить в катушку без усилий и больших зазоров. Торцы индуктора забиты муллитокремнеземистым войлоком 2. Индуктирующий провод 4 крепится с торцов асбоцементными плитами 1. Снаружи крепление индуктирующего провода осуществляется путем обмотки его стеклолентой, пропитав каждый слой эпоксидным компаундом холодного отверждения. Внутри индуктора установлена направляющая 8 из жаропрочной стали для перемещения втулок.

7. РАЗРАБОТКА ПРИНЦИПИАЛЬНЫХ ЭЛЕКТРИЧЕСКИХ СХЕМ, ОПИСАНИЕ ИХ РАБОТЫ

7.1 Схема питания

Схема электрическая принципиальная обеспечивает работу установки в рамках данного технологического процесса.

Питание установки производится через высоковольтный выключатель нагрузки пружинного привода со встроенным предохранителем и заземляющими ножами ВНПп – 10/63 –20зп рисунок 8.7.

Питание на ППЧ поступает от комплектной трансформаторной подстанции 2КТПВ – 400/10/0,4 – 02 – У3 через автоматический выключатель ВА51-39. Напряжение подается через автоматический выключатель QF5 на трёхфазный мостовой управляемый выпрямитель на тиристорах VS1-VS6. Выключатель QF5 служит для отключения преобразователя при внутренних КЗ в выпрямителе и при отказе быстродействующей электронной защиты. Ограничительные реакторы L01 – L02 включены в фазные провода. Эти реакторы являются дополнительной мерой для ограничения тока КЗ при «опрокидывании» инвертора и других подобных аварийных случаев. Трансформаторы тока ТА5 – ТА7 предназначены для формирования сигналов на ваттметры PW1, PW2 и в систему защиты в случае перегрузки по входному току.

В каждом плече выпрямителя имеются параллельно включенные цепочки (на схеме показана одна), состоящие из тиристора, индуктивного делителя тока, обеспечивающего равномерность деления тока плеча в пределах 10% и быстродействующего предохранителя. На схеме также показано подключение измерительных приборов. После выпрямителя установлен блок дросселей Ld1 и Ld2 .

Блок инвертора содержит тиристоры VS7–VS10, осуществляющие преобразование постоянного тока выпрямителя в переменный ток повышенной частоты. В данном проекте применён последовательно-параллельный резонансный инвертор.

Для обеспечения обратной связи с целью стабилизации выходного напряжения генератора к нагрузочному контуру подключен трансформатор напряжения TV5. К его вторичной обмотке подключен также прибор индикации напряжения - вольтметр PV5 и реле напряжения, срабатывающее при появлении силового напряжения на нагрузочном контуре (включении нагрева).

Преобразователь частоты имеет как местное управление (шкаф генератора), так и дистанционное (пульт управления установки). Выбор управления производится тумблером в шкафу генератора.

Рисунок 7.1 - Силовая схема питания ИЗТ1-320/1

7.2 Схема управления, защиты и сигнализации

Сетевое питание 220В, 50Гц подается на схему управления автоматическим выключателем SF2 и индицируется лампой СЕТЬ 220В (HL1). Сетевое питание 380В,50Гц на электродвигатель механизма разгрузки Ml подается автоматическим выключателем SF1. Питание 24В и 19В на световую сигнализацию и датчики подается через понижающий трансформатор TV5. Наличие питания индицируется лампой СЕТЬ 24В (HL2).

Схема управления выполнена на базе релейной автоматики и имеет два режима работы: НАЛАДКА и АВТОМАТ.

Описание схемы управления

• В режиме НАЛАДКА производится опробование работы механизмов установки и проверка срабатывания технологических датчиков. Перемещения механизмов включаются тумблерами без фиксации в положении "включено":

SA2 - «КАРЕТКА 1» (при удержании тумблера в положении «включено» каретка совершает рабочее перемещение, при самовозврате тумблера в положение «0» - каретка возвращается в исходное положение).

SA3 - «ТОЛКАТЕЛЬ» (при удержании тумблера в положении «включено» толкатель совершает рабочий ход, при самовозврате тумблера в положение «0» - толкатель возвращается в исходное положение).

SA4 - «КАРЕТКА II ПОПЕРЕЧНОГО ПЕРЕМЕЩЕ НИЯ» - перемещение в ПОЗИЦИЮ ОХЛАЖДЕНИЯ (при исходном положении каретки III продольного перемещения - B9KV9 и каретки IV подвески сброса - B11KV11).

SA5 - «КАРЕТКА II ПОПЕРЕЧНОГО ПЕРЕМЕЩЕ НИЯ» - перемещение в ПОЗИЦИЮ НАГРЕВА (при исходном положении каретки III - B9KV9 и каретки IV - BII KV11).

SA6 - «КАРЕТКА III ПРОДОЛЬНОГО ПЕРЕМЕЩЕ НИЯ» - рабочий ход (в индуктор или камеру охлаждения).

SA7 - «КАРЕТКА III ПРОДОЛЬНОГО ПЕРЕМЕЩЕ НИЯ» - возврат в исходное положение.

SA8 - «КАРЕТКА IV ПОДВЕСКИ СВРОСА ЗАГОТО ВОК» рабочий ход (сброс заготовки при исходном положении каретки III - B9 KV9).

SA9 - «КАРЕТКА IV ПОДВЕСКИ СБРОСА ЗАГОТО ВОК» - возврат в исходное положение. При рабочем положении каретки III (закрытой камере позиции охлаждения) включаются клапан подачи закалочной воды.

SA10 - «ВОДА»

В режиме НАЛАДКА проверяется дистанционное включение генератора, т.е. пробное включение нагрева. При лом необходимым условием является наличие сигналов ГОТОВНОСТЬ ППЧ (HL9) и готовности нагревателя, отсутствие которой сигнализируется лампой НЕИСПРАВНОСТЬ НАГРЕВАТЕЛЯ (HL4). Готовность нагревателя является совокупным сигналом.

Кнопка SB4 - ВКЛЮЧЕНИЕ НАГРЕВА.

Кнопка SB5 - ОТКЛЮЧЕНИЕ НАГРЕВА.

Наличие напряжения на нагрузке сигнализируется лампой НАГРЕВ (HL10).

Уровень напряжения индицируется прибором PV3. Режим НАЛАДКА не используется как рабочий в силу особенности технологического процесса закалки.

• Режим АВТОМАТ.

Режим выбирается переключателем НАЛАДКА АВТОМАТ (SA1).

- Режим автоматической работы включается только при наличии сигналов ГОТОВНОСТЬ НАГРЕВАТЕЛЯ, ГОТОВНОСТЬ ППЧ и ИСХОДНОЕ ПОЛОЖЕНИИ механизмов (HL3).

ГОТОВНОСТЬ НАГРЕВАТЕЛЯ (К1) совокупный сигнал, который формируется при:

- закрытых дверях высоковольтного блока (блокировка НСД) – SQ1 - SQ3(KV16);

- наличии рабочего давления воды в магистрали охлаждения - SP1

- наличии рабочего давления воздуха - SP2;

- отсутствии нарушений (перегрев, засорение) на сливах системы охлаждения датчики BK1 - BK5, плата их питания A1 , реле KV15.

При отсутствии готовности горит сигнальная лампа НЕИСПРАВНОСТЬ НАГРЕВАТЕЛЯ (НL4) и индицируются основные причины - НАРУШЕНИЕ БЛОКИРОВКИ НСД (HL5), ОТСУТСТВИЕ ОХЛАЖДЕНИЯ (НL6). Пропадание сигнала готовности в процессе автоматической работы приводит к немедленному отключению нагрева и прекращению автоматического цикла после завершения охлаждения детали, если процесс закалки уже был начат.

Сигнал ИСХОДНОЕ ПОЛОЖЕНИЕ (К3) формируется при исходном положении механизмов, определяемом датчиками исходных положений B3 - B12. Исходное положение индицируется лампой ИСХОДНОЕ ПОЛОЖЕНИЕ (HL3), которая после включения автоматического цикла гаснет.

После команды ПУСК (SB2K4, K7) при наличии детали на каретке 1 перед толкателем (датчик B1, KV1) включается рабочий ход каретки 1 (K9Y1 B4, KV4) и затем рабочий ход толкателя (К10Y2B6, KV6), при этом заготовка перемещается в индуктор и включается нагрев (К8). Толкатель и каретка 1 возвращаются в исходное положение (KV6K11К12). После срабатывания датчика конца рабочего хода толкателя включается реле времени темпа перемещения заготовок в индуктор (KV6K11КТ1). По истечении времени уставки реле КТ1 и при наличии очередной детали на каретке 1 перед толкателем они совершают очередной рабочий ход (KT1KI3K9Y1B4, KV4K10Y2B6, KV6K11K12, КТ1). При нарушении темпа толкания заготовок для исключения возможности перегрева или расплавления заготовок реле времени КТ2 отключит нагрев и автоматический цикл. Уставка КТ2 должна на ~ 2 с превышать время, необходимое для ухода каретки с датчика исходного положения B3(KV3).

Каретка III продольного перемещения, принимающая нагретую заготовку (заготовка нанизывается на ось при движении каретки к индуктору навстречу толкателю), начинает рабочий ход одновременно с толкателем по команде реле времени темпа, находясь в ПОЗИЦИИ НАГРЕВА (KT1K13K14Y4-1), при условии, что каретка IV в исходном положении (B11KV11).

При заполнении индуктора и появлении первой нагретой заготовки на каретке III температура заготовки измеряется датчиком пирометра инфракрасного излучения Р1.2 после чего блок обработки пирометра коммутирует выходы либо АВАРИЯ (KV14) либо НОРМА (KV13) в зависимости от соответствия температуры заданному диапазону (Т°С min - Т°С mах). Реле KV13, KV14 становятся на самоблокировку и отключаются только при срабатывании датчика В12 (КVI2) после рабочего хода каретки IV (сбросе заготовки). Вследствие результата измерения температуры заготовка либо отбраковывается (KV14K21Y5-1), либо переносится кареткой II поперечного перемещения в ПОЗИЦИЮ ОХЛАЖДЕНИЯ (КV13К16Y31). По окончании хода карет ки 11 (В8, KV8 - заготовка в позиции закалки) включается рабочий ход каретки III (KV8K14Y4-1) и заготовка оказывается в камере спрейера (В2, KV2), после чего включается подача закалочной воды (К 18Y6) и реле времени охлаждения (КТ3). По истечении времени уставки реле КТ3 подача воды отключается (К19) и с незначительной задержкой (КТ4), необходимой для слива из спрейера воды каретка III возвращается в исходное положение (КТ4K20K15Y4-2), после чего каретка IV совершает рабочий ход, сбрасывая закаленную заготовку (K20K21Y5-1). Возврат каретки IV в исходное положение, как в ПОЗИЦИИ ОХЛАЖДЕНИЯ, так и в ПОЗИЦИИ НАГРЕВА происходит с задержкой (КТ5), необходимой для сползания заготовки вниз (К21K22KT5K23Y5-2).

Каретка IV совершает рабочий ход только при исходном положении каретки III (B9KV9).

После возврата каретки IV в исходное положение (B11КV11), карелка II перемещается в ПОЗИЦИЮ НАГРЕВА к индуктору (K23K 17Y3-2) и ждет выхода очередной заготовки по истечении времени темпа (КТ1К13).

В ходе автоматического цикла контролируется температура нагрева выходящих из индуктора заготовок прибором бесконтактного измерения температуры Р1. Рабочий температурный диапазон (min - max) задастся с клавиатура прибора. При его нарушении сигнализируется АВАРИЯ (недогрев или перегрев), фиксирующий отбраковку заготовки (HL7) и включается звуковой сигнал в течении 4 - 5 с (до момента сброса заготовки – V12) требующий вмешательства оператора, который должен либо остановить цикл, либо изменить его параметры (мощность генератора, темп).

Оперативное отключение установки производится кнопкой SB3. При этом происходит отключение нагрева (К5) и отключение цикла автоматической работы после окончания закалки (охлаждения) очередной заготовки (К6). Отключение происходит аналогично при исчезновении сигнала готовности нагревателя (K1), нарушении установленного темпа продвижения заготовок (КТ2).

Аварийное отключение производится кнопкой SВ1. При этом отключается нагрев и цикл, каретка 1 и толкатель возвращаются в исходное положение, остальные механизмы сохраняют положение па момент отключения.

Для связи с загрузочным устройством в схеме нагревателя сформирован сигнал (К2) на включение механизма загрузки и его отключение при появлении заготовки на лотке нагревателя перед толкателем (датчик В1 , KV1). Подача заготовки допускается при условии, что каретка 1 и толкатель находятся в исходном положении (B3-KV3, B5-KV5). Заготовки должны подаваться по одной.

8. ВЫБОР ОСНОВНОГО ОБОРУДОВАНИЯ

8.1 Выбор комплектной трансформаторной подстанции

Таблица 8.1 – Параметры определения расчетных нагрузок

|

Электроприемник |

Кол- во |

Расчетные нагрузки |

|||||

|

, |

|||||||

|

ИЗТ1-320/1 |

|||||||

|

Преобразователь частоты: ППЧ-320/1 |

1 |

320 |

0,99 |

0,9 |

316,8 |

5,93 |

352 |

|

Приводы механизмов ИЗТ1-320/1 |

2 |

10 |

0,75 |

0,8 |

7,5 |

1,37 |

9,375 |

|

Суммарный показатель |

330 |

- |

- |

324,3 |

7,3 |

361,375 |

где - расчетные активные и реактивные нагрузки, кВт, квар;

- полная нагрузка, кВА;

-номинальная мощность, кВт.

При выборе числа и мощности трансформаторов подстанций рекомендуется выбирать при двухтрансформаторных подстанциях мощность каждого трансформатора с таким расчетом, чтобы при выходе из строя одного трансформатора оставшийся в работе трансформатор мог нести всю нагрузку потребителей. Для этого номинальная мощность трансформаторов двухтрансформаторной подстанции принимается равной 70% от общей расчетной нагрузки цеха. Тогда при выходе из строя одного из

трансформаторов второй на время ликвидации аварии оказывается загруженным не более чем на 140%, что допустимо в аварийных условиях.

Выбираем 2КТПВ-400/10/0,4-02-У3 с двумя трансформаторами изготовитель

ЗАО ”ОРСКИЙ ЗАВОД ЭЛЕКТРОМОНТАЖНЫХ ИЗДЕЛИЙ”

(рисунок 8.1)

Коэффициент загрузки в нормальном режиме установок:

Проверяем установленную мощность трансформатора в аварийном режиме при отключение одного трансформатора:

Следовательно, выбранные мощности трансформаторов обеспечивают электроснабжение установок как в нормальном, так и в аварийном режимах.

8.2 Расчет токов короткого замыкания

Рисунок 8.2 – Расчетная схема питания цеха

Составляем электрическую расчетную схему, задаёмся местом и видом к.з.:

Рисунок 8.3 – Схема замещения

Задаемся базисными условиями:

;

За базисное напряжение принимается среднее номинальное напряжение точки к.з. ;

;

Все величины пересчитываются в относительно базисной единице

Для гидрогенератора типа СВ-325/130-12:

- G1, G2, G3

Для трансформатора типа ТДНС 16000/35:

- Т1,Т2,Т3

Для воздушной линии электропередачи:

- AL1,AL2

- AL3,AL4

Для кабельной линии электропередачи

- CL1,CL2

- CL3,CL4

Для трансформатора типа ТДНС - 10000/35

- Т7

Для системы:

;

Упрощение схемы и преобразование её в "n" лучевую звезду

Рисунок 8.4 – Упрощенная схема замещения

;

;

;

;

Рисунок 8.5 – Схема "n" лучевой звезды

;

гидрогенератор СВ-325/130-12

- система

Расчёт тока к.з.

- гидрогенератор СВ-325/130-12

т.к. , то точка к.з. удалена от источника питания.

Удаленной точкой к.з. условно считают такое место в электрической цепи, в которой ток генераторах станции изменяется при к.з. настолько незначительно, что можно пренебрегать изменением ЭДС генераторов и считать напряжение на шинах неизменными.

;

;

- система

т.к. , то точка к.з. незначительно удалена от источника питания.

Его составляющие определяются по расчётным кривым, которые представляют семейство кривых, построенных для различных моментов времени, прошедших с начала к.з., и дающих зависимость кратности периодической составляющей тока к.з. от расчётного сопротивления .

;

Кратность тока к.з.:

, ;

, ;

;

;

;

Получаем:

;

;

.

Расчёт тока к.з. в установках до 1 кВ:

Рисунок 8.6 – Схема замещения

Сопротивления трансформатора ТМЗ -400/10-У1:

Определяем активное и реактивное сопротивления схемы замещения:

;

;

;

- номинальная мощность трансформатора,

- номинальное линейное напряжение обмотки НН, кВ

- мощность потерь КЗ в трансформаторе, кВт

Находим ток, протекающий по данному участку:

;

- выбираем автоматический выключатель серии "Электрон" Э06В;

- выбираем автоматический выключатель серии "Электрон" Э06В;

- выбираем автоматический выключатель ВА51-39;

Cопротивления сопротивления автоматического выключателя :

;

;

;

Cопротивления сопротивления автоматического выключателя :

;

;

;

Cопротивления сопротивления автоматического выключателя :

;

;

;

Сопротивление кабельной линии CL:

;

Кабель СРГ с медными жилами сечением жил с длиной 13 м

где – активное сопротивление кабеля длиной 1 мОм/м;

– длина кабеля, м.

;

;

;

;

;

Трансформатор тока - ТШЧЛ2-1

;

;

;

;

;

;

;

.

8.3 Выбор силового оборудования

Выключатели нагрузки:

Таблица 8.2 – Условия выбора выключателя:

|

Условия выбора |

Проверка |

|

10 кВ 10 кВ |

|

|

630 А 577 А |

|

|

31,5 кА 1,658 кА |

;

Выбираем выключатель нагрузки пружинного привода со встроенным предохранителем и заземляющими ножами ВНПп-10/630-20зп [6].

Предохранитель для ВНПп-10/630-20зп:

Выбираем предохранитель ПКТ102-10-31,5-31,5У3 предохранитель кварцевый для защиты силовых трансформаторов и линий с наличием ударного свойства и неизменным положением патрона заменяемого элемента после срабатывания для районов с умеренным климатом в закрытых помещениях с естественной вентиляцией [6].

Таблица 8.3 – Условия выбора предохранителя:

|

Условия выбора |

Проверка |

|

10 кВ 10 кВ |

|

|

31,5 А 577 А |

|

|

31,5 кА 1,658 кА |

Автоматический выключатели ,:

Таблица 8.4 – Условия выбора выключателя:

|

Условия выбора |

Проверка |

|

0,4 кВ 0,4 кВ |

|

|

800 А 508 А |

|

|

800 А 610 А |

Выбираем автоматический выключатель серии "Электрон" Э06В [6].

Автоматический выключатели :

Таблица 8.5 – Условия выбора выключателя:

|

Условия выбора |

Проверка |

|

0,4 кВ 0,4 кВ |

|

|

800 А 508 А |

|

|

800 А 610 А |

Выбираем автоматический выключатель серии ВА51-39 стационарный с ручным приводом .

Трансформатор тока ТА1-4:

Условие выбора трансформатора тока:

Таблица 8.6 – Измерительные приборы

|

Приборы |

Обозначение |

Класс точности |

,ВА(Вт) |

|

Амперметр |

Э351 |

1,5 |

0,5 |

|

Варметр |

Д365 |

2,5 |

- |

|

Счетчик Вт-часов |

САУ4-И672М |

2 |

2,5 |

|

Счетчик ВА часов |

СР4-И679 |

3 |

4,0 |

,

где - сопротивление соединительных проводов,

- сопротивление подключенных приборов,

- сопротивление контактов.

=0,1 Ом;

Выбираем медные провода с

Выбираем медный провод марки М сечением = 4 мм. [4]

Выбираем трансформатор тока - ТЛМ - 10.

10 кВ 10 кВ

800А 577 А

800 А 692,5 А

Трансформатор напряжения TV1-ТV4:

Условие выбора трансформатора напряжения:

Таблица 8.7 – Измерительные приборы

|

Приборы |

Обозначение |

Класс точности |

,ВА(Вт) |

|

Вольтметр |

Э351 |

1,5 |

3 |

|

Варметр |

Д365 |

2,5 |

- |

|

Счетчик ВА-часов |

СА4У-И672М |

2 |

8 |

|

Счетчик Вт-часов |

СР4-И679 |

3 |

8 |

=3+8+8=19ВА.

Выбираем трансформатор напряжения НОЛ 0.8-10УХЛ3.

10 кВ 10 кВ

150 ВА 19 ВА.

Кабель:

Условия выбора кабеля CL3:

Выбираем трехжильный медный кабель типа СРГ Sжил = 240 мм2

10 кВ 10 кВ;

685 А 577 А;

Условия выбора кабеля по CL5:

0,6 кВ 0,4 кВ

550 А 508 А

Выбираем трехжильный медный кабель типа СРГ Sжил = 185 мм2

Таблица 8.7 – Измерительные приборы для схемы питания

|

Трансформатор тока: ТА5, ТА6, ТА7 тип частота, Гц первичный ток, кА |

ТШЧЛ2-1 50 1,5 |

|

Ваттметр: РW1, РW2, РW3 тип шкала, кВт частота, Гц класс точности |

Д30 25—1000 50,1000 2,5 |

Продолжение таблицы 8.7

|

Вольтметр: РV1,РV2 тип предел измерения, В класс точности |

Ц 330 1250 2.5 |

|

Фазометр: Р тип частота, Гц шкала измерения нижний предел верхний предел |

Д39 1000 0,5 1-0,5 |

|

Трансформатор напряжения : ТV5 тип частота, Гц первичное напряжение, кВ |

ВОС-1-1000/2000 1000 1 |

|

Трансформатор тока: ТА8 тип частота, Гц первичный ток, кА |

ТШЧЛ2-1 1000 5 |

Рисунок 8.7 – Силовая схема

9. ИССЛЕДОВАНИЕ ПАРАМЕТРОВ УСТАНОВКИ

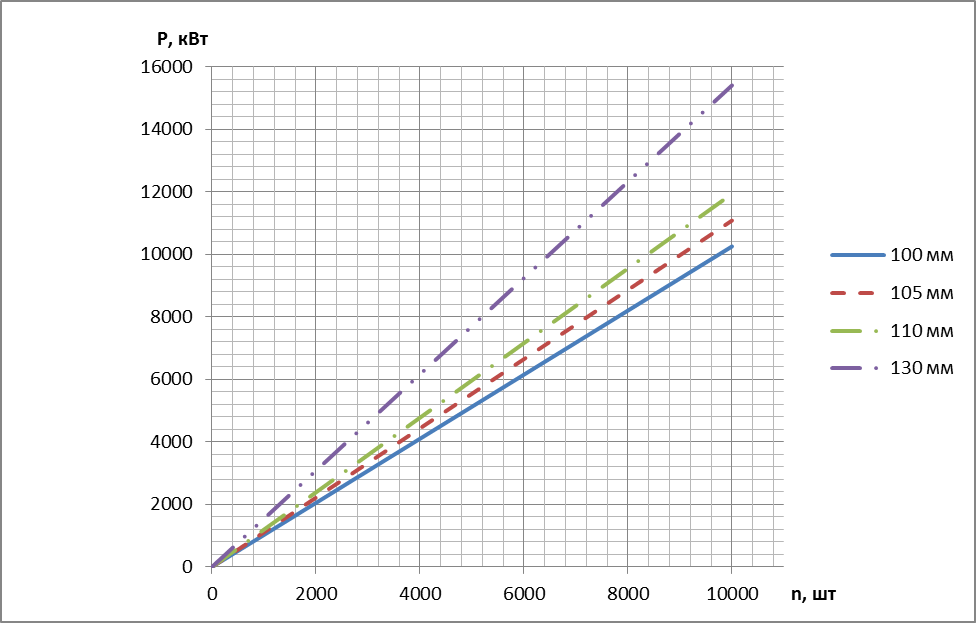

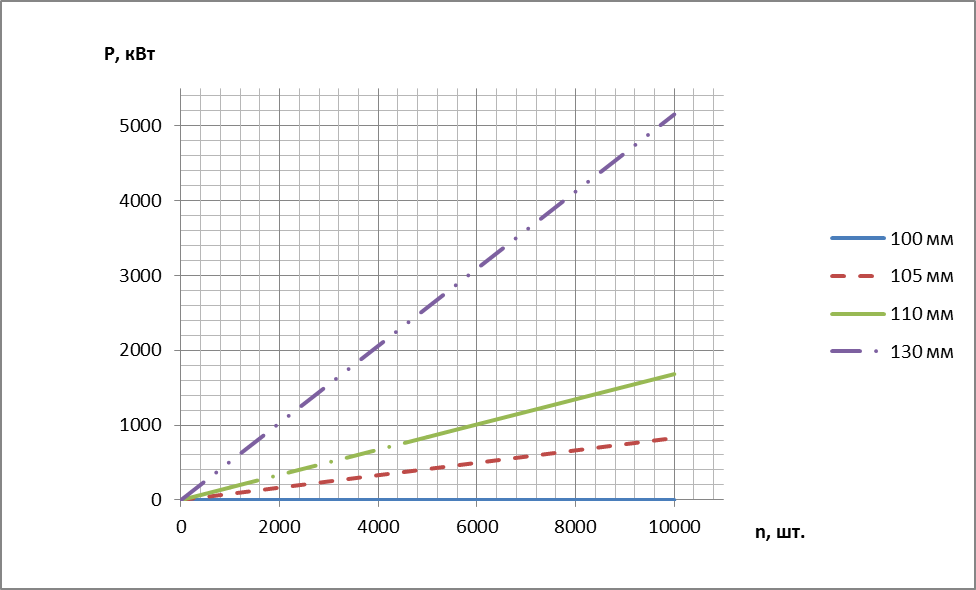

Для оценки параметров установки при закалке деталей на индукторах предназначенных для закалки деталей больших диаметров была составлена программа. Результаты рассмотрим на графиках.

Размеры деталей и индукторов приведены в таблице.

Таблица 9.1 – Параметры втулок и соответствующие ил индукторов

|

Обозначение втулки |

d втулки, мм |

М втулки, кг |

l втулки., мм |

d индуктора, мм |

|

24-22-3 |

70 |

2,59 |

190 |

100 |

|

240-22-9А |

85 |

5,12 |

184 |

105 |

|

240-22-6А; 403-22-9 |

89; 90 |

6,77; 5,12 |

222; 215 |

110 |

|

280-22-105 |

98 |

8 |

215 |

130 |

Так же известна длина индуктора – 970 мм, темп выдачи – 15 с, перепад температуры 20С

Рассмотрим втулку 24-22-3.

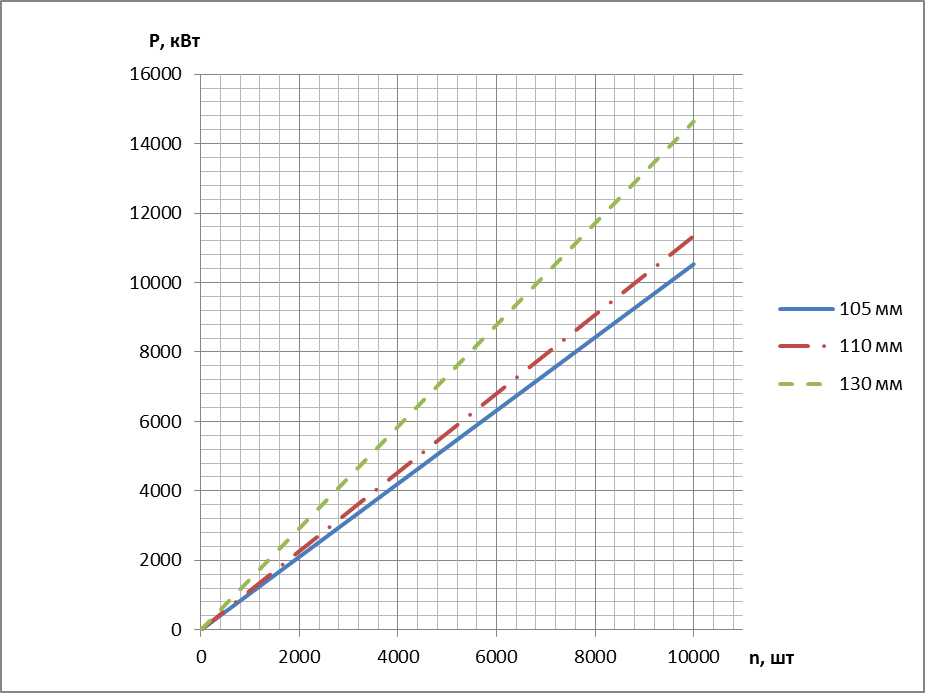

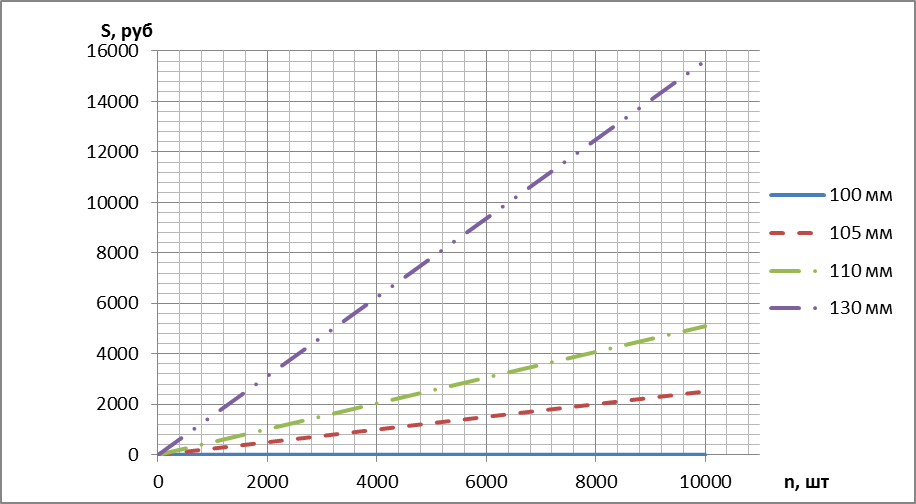

Таблица 9.2 – Потребление электроэнергии при закалке втулки диаметром 70 мм в зависимости от диаметра индуктора.

|

n, шт dинд |

100 |

105 |

110 |

130 |

|

10 |

10,26 |

11,09 |

11,93 |

15,41 |

|

20 |

20,51 |

22,17 |

23,87 |

30,82 |

|

50 |

51,28 |

55,43 |

59,69 |

77,05 |

|

100 |

102,56 |

110,85 |

119,40 |

154,10 |

|

200 |

205,13 |

221,70 |

238,79 |

308,21 |

|

500 |

512,82 |

554,26 |

596,99 |

770,52 |

|

1000 |

1025,64 |

1108,52 |

1193,99 |

1541,05 |

|

5000 |

5128,20 |

5542,60 |

5969,95 |

7705,25 |

|

10000 |

10256,40 |

11085,20 |

11939,15 |

15410,50 |

Рисунок 9.1 – Потребление электроэнергии при закалке втулки диаметром 70 мм в зависимости от диаметра индуктора

Рисунок 9.2 – Потребление электроэнергии при закалке втулки диаметром 70 мм в зависимости от диаметра индуктора

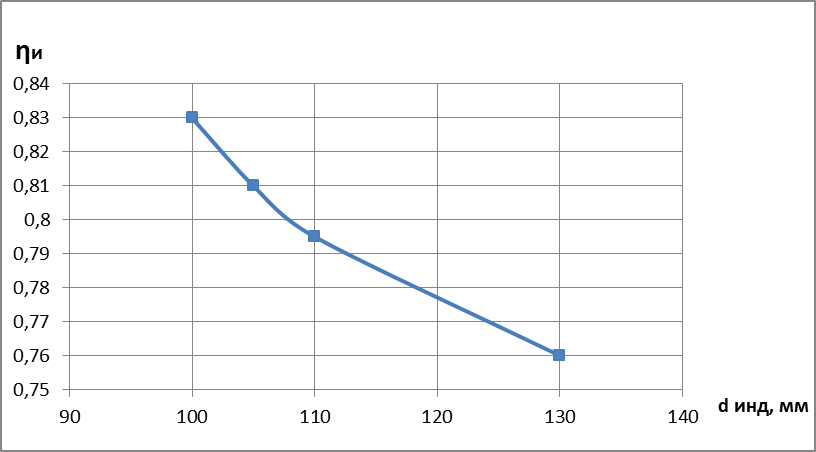

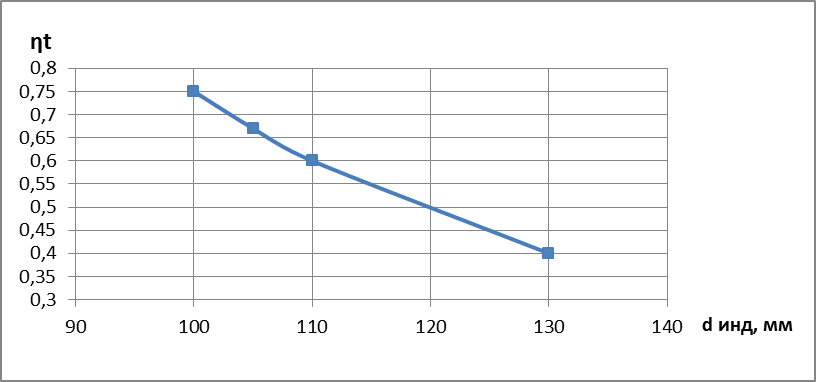

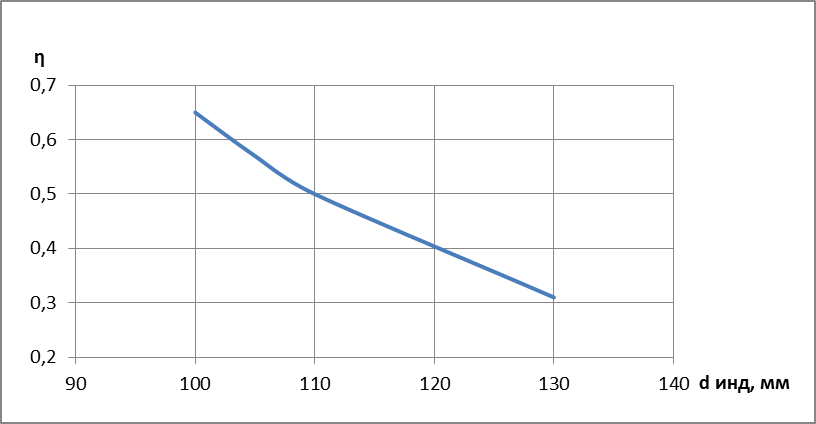

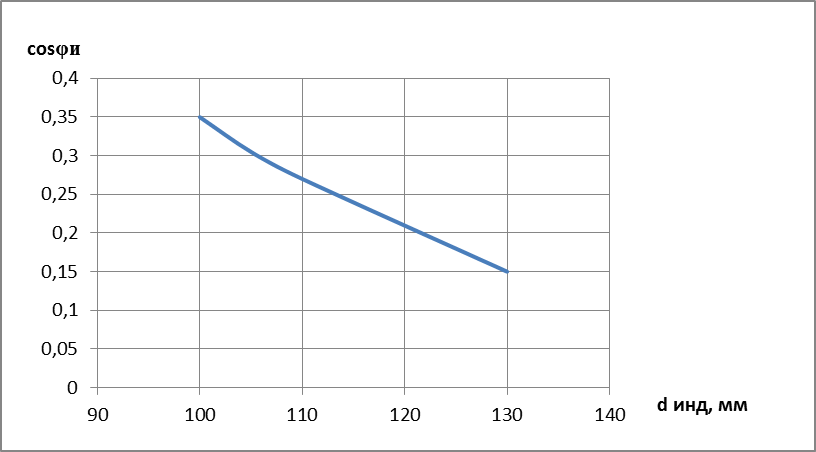

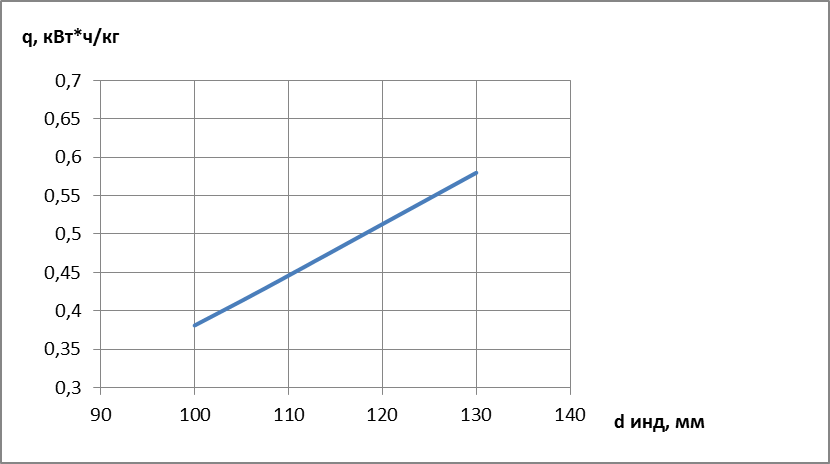

Рисунок 9.3 - Зависимость электрического КПД от используемого индуктора

Рисунок 9.4 - Зависимость теплового КПД от используемого индуктора

Рисунок 9.5 - Зависимость полного КПД индуктора от используемого индуктора

Рисунок 9.6 – Зависимость коэффициента мощности индуктора от используемого индуктора

Рисунок 9.7 - Зависимость удельного расхода электроэнергии от используемого индуктора

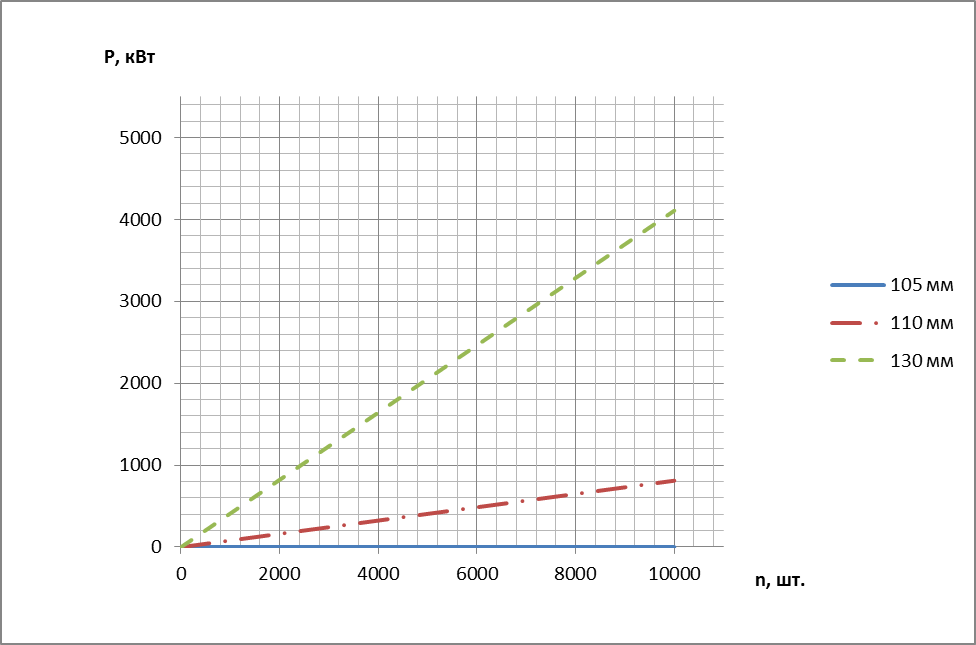

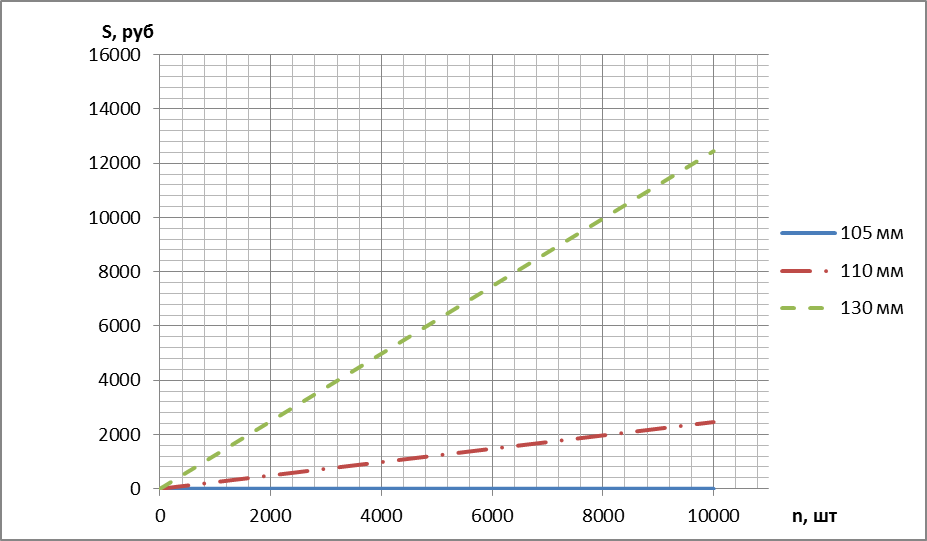

Рассмотрим втулку 240-22-9А

Таблица 9.3 – Потребление электроэнергии при закалке втулки диаметром 85 мм в зависимости от диаметра индуктора.

|

n, шт dинд, мм |

105 |

110 |

130 |

|

10 |

10,53 |

11,33 |

14,64 |

|

20 |

21,06 |

22,68 |

29,28 |

|

50 |

52,65 |

56,71 |

73,20 |

|

100 |

105,31 |

113,43 |

146,40 |

|

200 |

210,62 |

226,85 |

292,80 |

|

500 |

526,55 |

567,14 |

731,99 |

|

1000 |

1053,09 |

1134,29 |

1464,00 |

|

5000 |

5265,47 |

5671,45 |

7319,98 |

|

10000 |

10530,94 |

11342,19 |

14639,98 |

Рисунок 9.8 – Потребление электроэнергии при закалке втулки диаметром 85 мм в зависимости от диаметра индуктора

Рисунок 9.9 – Потребление электроэнергии при закалке втулки диаметром 85 мм в зависимости от диаметра индуктора

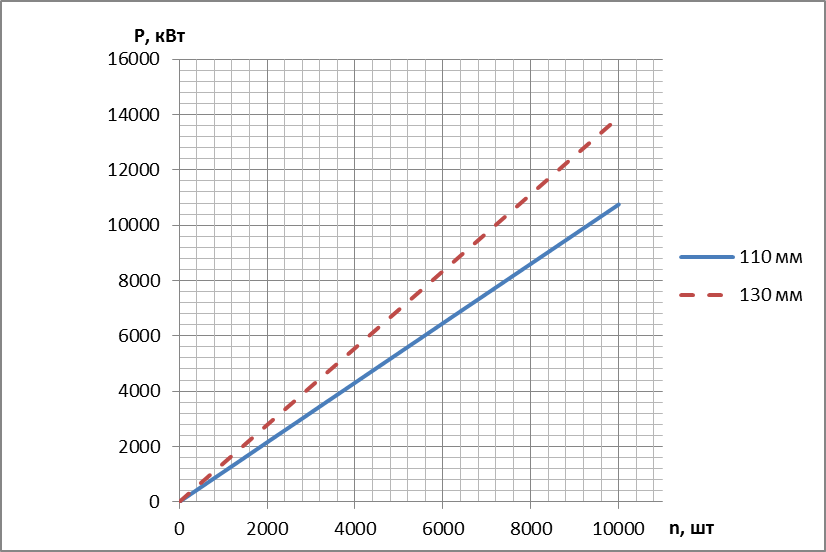

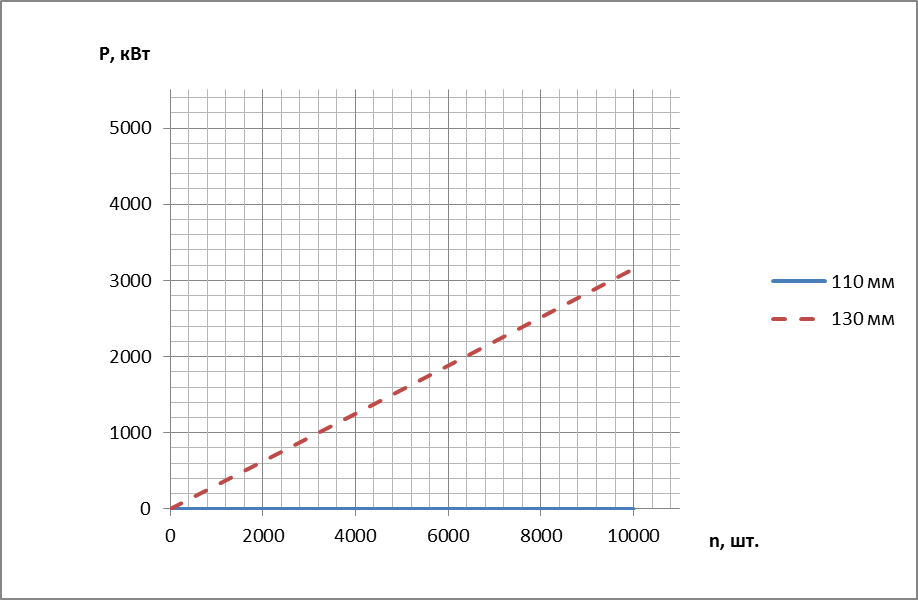

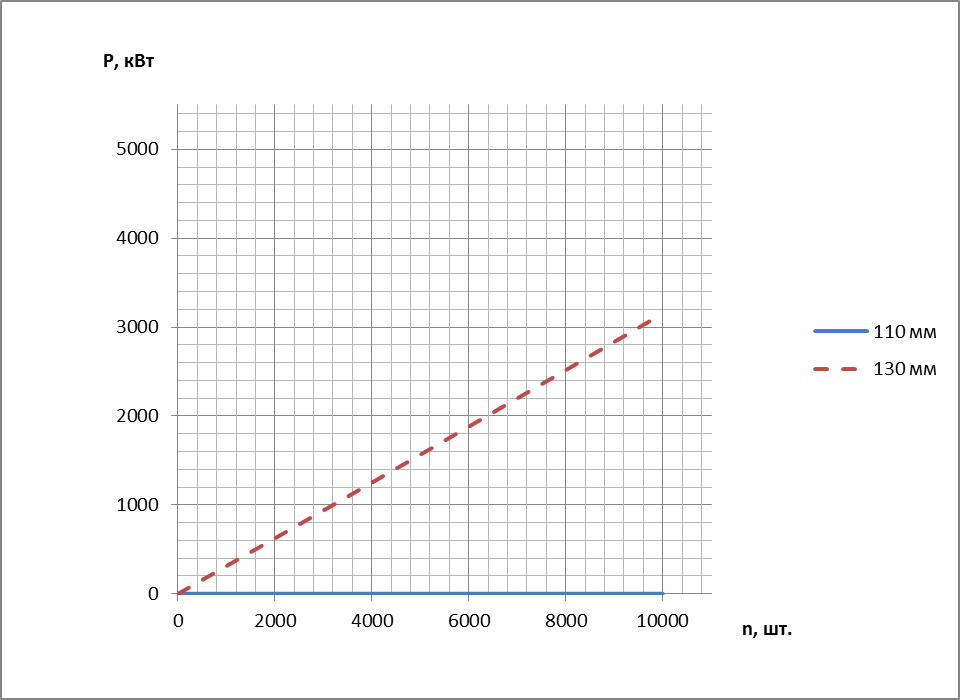

Рассмотрим втулку 240-22-6А

Таблица 9.4 – Потребление электроэнергии при закалке втулки диаметром 89 мм в зависимости от диаметра индуктора.

|

n, шт dинд, мм |

110 |

130 |

|

10 |

10,76 |

13,91 |

|

20 |

21,54 |

27,82 |

|

50 |

53,87 |

69,54 |

|

100 |

107,75 |

139,08 |

|

200 |

215,50 |

278,16 |

|

500 |

538,78 |

695,39 |

|

1000 |

1077,57 |

1390,80 |

|

5000 |

5387,87 |

6953,98 |

|

10000 |

10755,08 |

13907,98 |

Рисунок 9.10 – Потребление электроэнергии при закалке втулки диаметром 89 мм в зависимости от диаметра индуктора

Рисунок 9.9 – Потребление электроэнергии при закалке втулки диаметром 89 мм в зависимости от диаметра индуктора

Из полученных графиков видно, что нагрев меньших по размерам втулок не целесообразен, доходя до некоторого предела удельный расход энергии увеличивается и при проведении нагрева на таких режимах наблюдается довольно значительный перерасход энергии.

Низкий приводит к повышению затрат и потреблению энергии, мощности передающейся по сети

Снижение диаметра втулки введет снижению теплового КПД индуктора, вызванным увеличением тепловых потерь через воздушный зазор между индуктором и заготовкой. Воздушный зазор снижает КПД индуктора за счет увеличения индуктивного сопротивления

При применении заготовок разного диаметра желательно применение диаметров близких к размерам индуктора.

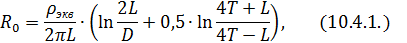

10. ВЫБОР СИСТЕМЫ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ