Подводный аппарат для выполнения аварийно-спасательных работ

Федеральное агентство по образованию Российской Федерации

Дальневосточный государственный государственный технический университет

(ДВПИ имени В.В. Куйбышева)

Институт механики, автоматики и передовых технологий

Машиностроительный факультет

Кафедра автоматизированных производственных систем

УТВЕРЖДАЮ

Зав. кафедрой АПС

Кандидат тех. наук, доцент

Змеу К. В.

_______________________

дата подпись

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к дипломному проекту

на тему: Подводный аппарат для выполнения аварийно-спасательных работ.

Исполнитель:

Студент группы М -1121 Кушнерик А.А

(подпись, дата)

Руководитель Юрчик Ф. Д.

(подпись, дата)

Консультанты:

По моделированию Юрчик Ф. Д.

(подпись, дата)

По автоматизации Старинец В. Н.

(подпись, дата)

П экономике Серая О. А.

(подпись, дата)

По охране труда Агошков А. И.

(подпись, дата)

Нормоконтроль Коровин С. Е.

(подпись, дата)

Рецензент Дыда А. А.

(подпись, дата)

манипулятора; расчет затрат на изготовление аппарата; организация рабочего места оператора, управляющего аппаратом.

7. Перечень графического материала: анализ существующих технических решений; кинематическая схема; общий вид подводного комплекса; сборочный чертеж подводного аппарата; система управления подводным аппаратом; моделирование привода манипулятора.

8. Календарный график выполнения проекта:

|

№ п.п. |

Наименование этапов дипломного проекта |

Срок выполнения этапов проекта |

Примечания |

Дата выдачи задания

Срок представления к защите

Руководитель проекта

Студент

Содержание

ВВЕДЕНИЕ………………………………………………………………….6

1.ТЕХНИЧЕСКОЕ ЗАДАНИЕ……………………………………………….8

1.1 Техническое задание……………………………………………………..7

1.2 Технические характеристики……………………………………………7

2. ТЕХНИЧЕСКОЕ ПРЕДЛОЖЕНИЕ………………………………....……8

2.1 Поиск аналогов……………………………………………………….…..7

2.2 Сравнительный анализ и выбор варианта……………………….……..11

2.3 Техническое предложение………………………………………….…...13

3. КОНСТРУКТОРСКИЙ РАЗДЕЛ…………………………………….…..15

3.1 Состав конструкции………………………………………………….….15

3.2 Принцип работы устройства……………………………………………15

3.3 Расчет сопротивления воды движению подводного аппарата……….16

3.4 Проектирование движителя……………………………………….……19

3.5 Выбор двигателя привода манипулятора………………………………21

4. РАЗДЕЛ АВТОМАТИЗАЦИИ…………………………………………...23

5. РАЗДЕЛ МОДЕЛИРОВАНИЯ…………………………………………...26

5.1.1 Моделирование привода 1…………………………………………….26

5.1.2 Расчет параметров передаточных функций………………………….27

5.1.3 Настройка регуляторов………………………………………………..28

5.2.1 Моделирование привода 2……………………………………………38

5.2.2 Расчет параметров передаточных функций…………………………38

5.2.3 Настройка регуляторов……………………………………………….39

5.3.1 Моделирование привода 3……………………………………………45

5.3.2 Расчет параметров передаточных функций…………………………45

5.3.3 Настройка регуляторов……………………………………………….46

6. ОХРАНА ТРУДА…………………………………………………………52

6.1 Анализ опасных и вредных производственных факторов……………52

6.2 Производственное освещение помещений ……………………………55

6.3 Организация рабочего места оператора……………………………….58

7. ЭКОНОМИЧЕСКИЙ РАЗДЕЛ………………………………………….61

7.1 Проблемы, связанные с проведением аварийно-спасательных работ под водой…………………………………………………………………………61

7.2 Оценка затрат, связанных с реализацией предлагаемого решения…62

ЗАКЛЮЧЕНИЕ……………………………………………………………..67

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ………………………68

ПРИЛОЖЕНИЕ 1. Подводный аппарат для выполнения аварийно-спасательных работ. Спецификация………………………………………69

ПРИЛОЖЕНИЕ 2. Диаграмма расчета нековетирующих винтов………72

ВВЕДЕНИЕ

Проблемы, связанные с проведением аварийно-спасательных работ под водой возникают часто. Спасение людей, сбор обломков техники со дна моря, обследование места аварии - задачи сложные и трудоемкие. Работа затрудняется многими условиями: сложный рельеф дна, большие площади обследования, необходимость поднятия и транспортировки фрагментов техники различных размеров и формы – все это исключает возможность непосредственного участия человека.

С ростом глубины погружения или в особо сложных подводных условиях физиологические и психологического характера возможности человека становятся ограниченными. Поэтому стремление уменьшить риск для водолаза, повысить безопасность и эффективность работы под водой, снизить стоимость таких работ привело к появлению НПА. Подобные аппараты широко используются на подводных нефтегазопромыслах, при работе с гидротехническими сооружениями.

По сравнению с использованием водолазов НПА имеют следующие преимущества:

- высокий уровень безопасности (управление аппаратом осуществляет оператор с поверхности или из подводного объекта, находясь при нормальном атмосферном давлении);

- минимальная численность обслуживающего персонала (1-2 человека);

- быстрота подготовки к работе (спуск НПА на глубину занимает не более 20 минут, в то время как для выхода водолаза на грунт от начала повышения давления составляет несколько суток);

- возможность работы при сильном волнении моря;

- возможность вести круглосуточную работу при минимальном расходе энергии, подаваемой по кабелю с судна обеспечения (поддержки);

- низкая строительная и эксплуатационная стоимость (стоимость создания глубоководного водолазного комплекса в 5-7 раз больше стоимости НПА, а стоимость эксплуатации, соответственно, выше в 10-15 раз);

- мобильность (малые веса и габариты НПА позволяют легко перебрасывать его вместе со спускоподъемным устройством, если оно необходимо, в любой район, а при использовании в контейнерном варианте - использовать с необорудованного плавсредства или с берега);

- передача телеизображений и иной информации о подводном объекте наверх исключает субъективный фактор в оценке, она дается не водолазом, а специалистом на палубе.

Современный подводный аппарат (ПА) представляет собой сложный программно технический комплекс, предназначенный для автоматического и полуавтоматического выполнения различных операций. В зависимости от назначения, ПА является источником разнообразной телеметрической и научной информации. На борту могут регистрироваться акустические, электрические, магнитные и гравитационные сигналы. Специальная аппаратура обеспечивает получение фото и телевизионных изображений, а также регистрацию и передачу многочисленных параметров состояния бортовых систем. В составе ПА имеется комплекс достаточно мощных (до киловатта) приводов маршевых движителей, подруливающих устройств и манипуляторов, управляемых бортовыми вычислительными машинами.

Проблемы, связанные с созданием и развитием ПА, многоплановые и во многих случаях не и имеют пока законченных решений. Системы, входящие в состав ПА и судового оборудования, отличаются большим разнообразием по назначению и физическим принципам работы, что порождает достаточно жесткие и противоречивые требования к технологии и системной организации. Расширение функциональных возможностей ПА связано также с расширением ряда новых теоретических задач. В первую очередь это задачи управления и навигации, ориентирования на местности и обеспечения безопасности аппарата в штатных режимах работы и в особых ситуациях. Необходимо отметить, что не только решения, но и сама постановка подобных задач во многих случаях еще требуют теоретических обоснований и проведения экспериментов на макетах и моделях.

1.ТЕХНИЧЕСКОЕ ЗАДАНИЕ

1.1 Техническое задание

Необходимо спроектировать подводный аппарат (ПА), предназначенный для аварийно – спасательных работ.

Требования, предъявляемые к аппарату:

а) Управление движениями аппарата и манипулятора должно осуществляться оператором с судна-носителя.

б) ПА должен обладать высокой маневренностью

в) Наличие манипуляционного комплекса, захватное устройство которого должно обеспечить захват и удержание различных предметов, не повреждая их.

1.2 Технические характеристики

грузоподъемность, кг……………………………………………………………50

максимальный объем груза, м3………………………………………………… 1

максимальная глубина, м………………………………………………………300

скорость передвижения, м/с…………………………………………………… 1

2.ТЕХНИЧЕСКОЕ ПРЕДЛОЖЕНИЕ

2.1 Поиск аналогов

Поиск аналогов был проведен в следующих фондах:

Научный абонемент библиотеки ДВГТУ;

Краевая библиотека им. Горького;

Internet;

В ходе поиска были найдены следующие аналоги:

Аналог 1

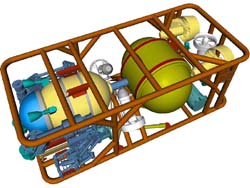

Многофункциональный телеуправляемый подводный аппарат RТ-1000 PLI,

разработчик — ФГУП ГНЦ «Южморгеология»

Рис.1 Многофункциональный телеуправляемый подводный аппарат RТ–1000PLI

Состав комплекса RТ-1000 PLI (Pipeline Inspector):

- телеуправляемый подводный аппарат (рис. 1)

- специализированное спускоподъёмное устройство

- контейнер-лаборатория

- транспортный контейнер

Области применения:

- мониторинг подводных трубопроводов и кабелей

- инспекция подводных объектов

- сопровождение работы водолазов

- инспекция гидротехнических сооружений

- сопровождение бурения (наблюдение)

Аналог 2

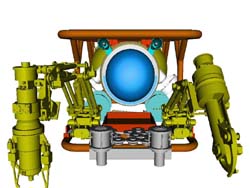

Необитаемый телеуправляемый комплекс «АКВАЧС» (рис.2), выполненный по заказу Министерства по Чрезвычайным Ситуациям РФ. Аппарат представляет собой рабочий подводный комплекс для автоматического выполнения спасательных операций на глубинах до 500 м.

Рис.2 Необитаемый телеуправляемый комплекс «АКВА-ЧС»

Важной задачей при разработке ПА является обеспечение связи аппарата с судном – носителем. Существует много способов связи, рассмотрим некоторые из них (рис 3). В случае а) ПА (1) непосредственно связан с судном(2) трос – кабелем (3), такой способ требует учета влияния кабеля на аппарат и необходимость точного позиционирования судна в районе работ. В случае б) информация с ПА передается с помощью радиосигнала через антенны( 3), а кабель (4) связывающий аппарат и якорь (5) – является плавучим и практически не влияет на ПА.

а б в г

Рис.3 варианты связи ПА с судном-носителем

Недостаток в этом случае в том, что зона обслуживания ПА уменьшается. Случай в) предполагает связь ПА и антенны якоря гидроакустическим способом, что ухудшает качество передаваемой информации. Наиболее оптимальный случай- г). ПА опускается с судна в буксируемом контейнере (подводном гараже) (6) на прочном трос – кабеле (7). Гараж представляет собой легкую рамную конструкцию, защищающую аппарат от механических повреждений. На нем размещается погружная лебедка с плавучим кабелем длиной 100-150 м, который связан с подводным аппаратом. Применение гаража позволяет существенно снизить влияние течения, особенно при работах на больших (в сотнях метров) глубинах, когда нередко течение по вертикальному срезу носит знакопеременный характер. Наличие гаража позволяет значительно улучшить гидродинамические характеристики НПА за счет уменьшения массы кабеля, соединяющего НПА с судном-носителем. После достижения гаражом требуемой глубины, аппарат по команде оператора выходит из гаража и подходит к объекту работ. По окончании работы он возвращается в гараж, закрепляется в нем и начинается подъем на поверхность.

2.2 Сравнительный анализ и выбор варианта

Проанализировав имеющиеся аналоги можно сделать вывод, что аналог 1 и аналог 2 имеют следующие недостатки: а) отсутствие цельного корпуса, что ухудшает гидродинамические характеристики; б) конструкция манипуляционных комплексов затрудняют работу с объектами произвольной формы; в) сложность транспортировки аппаратом крупногабаритных объектов.

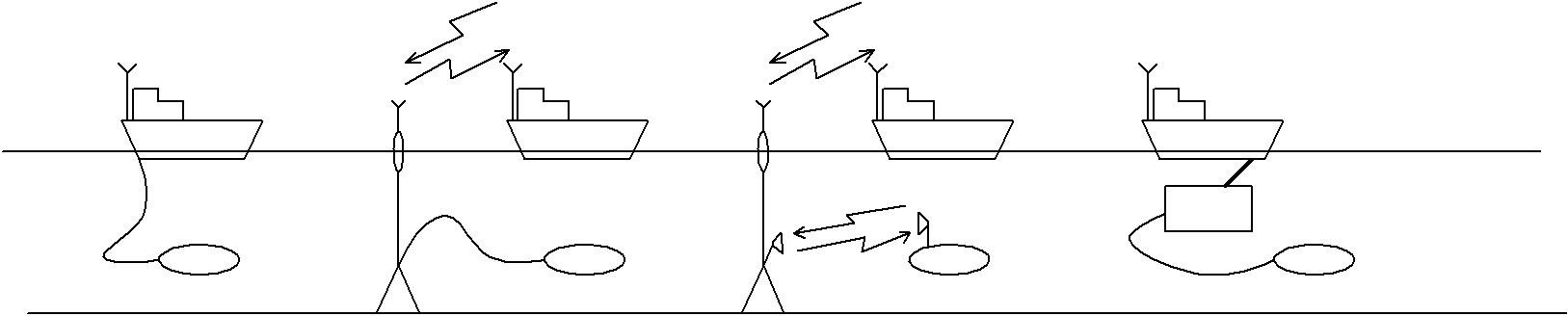

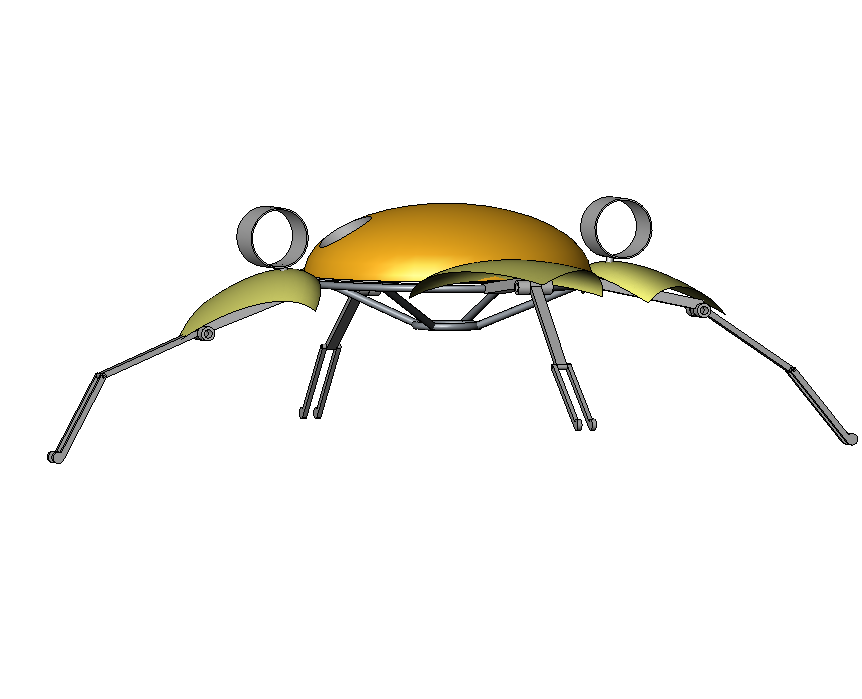

Для реализации поставленной задачи предлагаю снабдить ПА цельным корпусом (1) с формой в виде эллипсоида вращения, что обеспечит необходимую маневренность и наилучшие динамические характеристики. Манипуляционный комплекс разместить в центре масс ПА. В качестве захватного устройства использовать подвижные элементы корпуса (2) ПА. В качестве способа связи ПА с судном-носителем выбрать случай г) рис.3.

Рис. 4 Конструкция корпуса ПА

Рис. 5 Вариант конструкции захватного устройства ПА

2.3 Техническое предложение

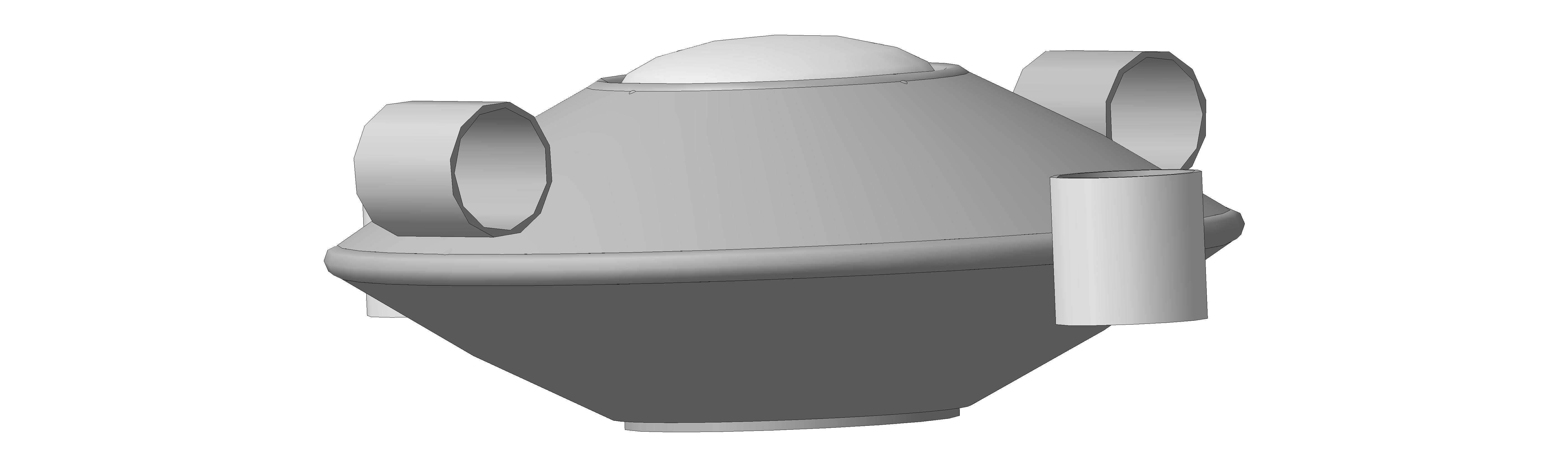

Результатом разработки будет являться необитаемый подводный аппарат, включающий в себя следующие составные компоненты:

- легкий корпус в форме эллипсоида вращения

- манипуляционный комплекс, состоящий из четырех рабочих органов (клешень)

- движительно-рулевой комплекс, включающий 4 винтомоторные агрегаты

- средства видеонаблюдения

Управление ориентацией ПА: в горизонтальной плоскости – 2 движителя; в вертикальной плоскости – 2 движителя, позволяющие также изменять угол крена; изменение угла дифферента осуществляется путем смещения блока плавучести в продольной плоскости.

Рис.6 Общий вид аппарата в походном состоянии

Рис.7 Общий вид аппарата в рабочем состоянии

3. КОНСТРУКТОРСКИЙ РАЗДЕЛ

3.1 Состав конструкции

В состав конструкции аппарата входят:

-сварная рама, выполненная из трубы алюминиевого сплава

-легкий корпус в виде эллипсоида вращения

-манипуляционный комплекс

-движительно-рулевой комплекс: 4 движителя в защитных насадках

-блоки плавучести (синтактик)

Рис.8. Кинематическая схема клешни манипулятора

Манипуляционный комплекс состоит из четырех органов – клешней (кинематическая схема рис.8), в состав каждого из них входит три звена. В качестве типа приводоа движителей и манипулятора выбран электрический привод. Все двигатели бесконтактные моментные (ДБМ) постоянного тока. Крутящий момент от вала двигателя к соответствующему валу манипулятора передается через планетарный редуктор (ПЦР).

3.2 Принцип работы устройства.

Подводный аппарат доставляется к месту работы на судне носителе или на вертолете. С помощью лебедки ПА погружается в воду. В воде аппарат передвигается за счет четырех электромеханических движительных комплексов. При обнаружении объекта поиска, с пульта управления подается сигнал приведения аппарата в рабочее состояние (рис. 7). Изменением угла поворота звеньев клешней, производится захват груза, после чего валы двигателей фиксируются, и аппарат с объектом на лебедке поднимается на поверхность.

3.3 Расчет сопротивления воды движению подводного аппарата.

При проектировании подводного аппарата для определения необходимой тяги движителей и мощности двигателей надо оценить лобовое сопротивление аппарата Rx. Последнее подсчитывается по формуле

(3.1)

где Cx – коэффициент лобового сопротивления, 0 – плотность морской воды 1025 кг/м3, – скорость движения ПА, – площадь смоченной поверхности.

Задача сводится к определению коэффициента Сх. Этот коэффициент зависит от ряда факторов: от формы и размеров корпуса, стабилизаторов и рулей и других выступающих частей, от шероховатости, от числа Re, углов атаки и перекладки рулей. Достаточно надежно величину Сх можно определить лишь методами экспериментальной гидромеханики. Ориентировочно значение Сх можно определить путем сложения отдельных его составляющих по формуле

, (3.2)

где коэффициент Кк учитывает влияние на сопротивление трения продольной кривизны корпуса ПА, он зависит от удлинения аппарата. По данным [] можно принять Кк = 1,065.

Коэффициент сопротивления трения плоской пластины, имеющей ту же длину и смоченную поверхность, что и корпус аппарата, при Re>107 определяется по формуле

(3.3)

При 5105<Re<107, когда движение внутри пограничного слоя корпуса носит переходный ламинарно – турбулентный характер, можно пользоваться формулой

(3.4)

Число Рейнольдса

где = 1,57 10-6 – коэффициент кинематической вязкости.

По формуле (3.4)

Надбавка на шероховатость внешней поверхности аппарата Cfпл зависит от отношения длины L корпуса к высоте h бугорков. При гладкой поверхности (шлифованном металле, стеклопластике, пластмассе) эта надбавка равна нулю. Для грубоокрашенных поверхностей со сварными швами, выступающими головками болтов, небольшими отверстиями в легком корпусе надбавку на шероховатость при расчете корпусов ПА принимают порядка (0,3-0,7)10-3.

Коэффициент вихревого сопротивления, не имея более точных данных, можно определить по известной формуле Пампеля:

(3.5)

Где S – площадь миделевого сечения; – смоченная поверхность ПА; – длина кормовой части.

где Sэ – площадь эллипса, Sд – площадь поперечного сечения движителя.

На корпусе ПА располагаются различные выступающие части – стабилизаторы, рули, осветительная и фотокиноаппаратура, устройства для спуска и подъема аппарата и т. д. Они, и в первую очередь те, что имеют неудобообтекаемую форму, могут существенно влиять на величину Сх за счет возникновения дополнительных сопротивлений Схвч. Прежде чем подставить в формулу (3.2) величины Схвч, их необходимо пересчитать на одну и ту же характерную площадь, в данном случае – на смоченную поверхность ПА.

Смоченная поверхность защитных насадок движителей:

тогда по (3.4)

Пересчитывая на смоченную поверхность корпуса аппарата, получим:

Суммируя по формуле (3.2), находим

Полученный в расчете результат ориентировочный, так как не учитывался ряд устройств, которые могут располагаться на корпусе, влияние перекладки рулей и др. В процессе проектирования величина Rx должна уточняться по результатам испытаний.

3.4 Проектирование движителя

На подводных аппаратах применяют следующие типы движителей: гребной винт, водометный движитель, крыльчатый движитель, движитель Хейзлтона. Эти движители в зависимости от места установки служат для создания горизонтальной и вертикальной тяги.

Гребной винт остается наиболее распространенным типом движителя для подводных аппаратов. Такие подводные аппараты, как «Алвин», «Алюминаут», батискафы, а также большинство подводных аппаратов для малых глубин в качестве движителей имеют гребные винты. Основными достоинствами гребных винтов являются высокий коэффициент полезного действия, достигающий у лучших винтов 70%, простота изготовления и малый вес.

Исходными данными для проектирования движителя следующие: форма и размеры корпуса ПА, расположение движителя относительно корпуса (необходимы для оценки факторов взаимодействия винта и корпуса: коэффициента попутного потока , коэффициента засасывания t и коэффициента влияния корпуса к), расчетная скорость аппарата , необходимая тяга движителя Pe при расчетной скорости, дополнительно могут быть заданы диаметр D и частота вращения винта n.

Для того чтобы ПА перемещался с заданной скоростью , необходимо совершать работу в единицу времени, равную Rx. Если в качестве движителя ПА используются гребные винты, то эффективная мощность двигателя, кВт, будет определяться выражением

(3.6)

где п – пропульсивный КПД движителя.

(3.7)

где р - КПД гребного винта, к – коэффициент влияния корпуса, м – КПД механической передачи.

, (3.8)

где t – коэффициент засасывания, – коэффициент попутного потока.

Упор винта (3.9)

где Ре = Rx ( Rx – лобовое сопротивление).

Расчетная скорость

(3.10)

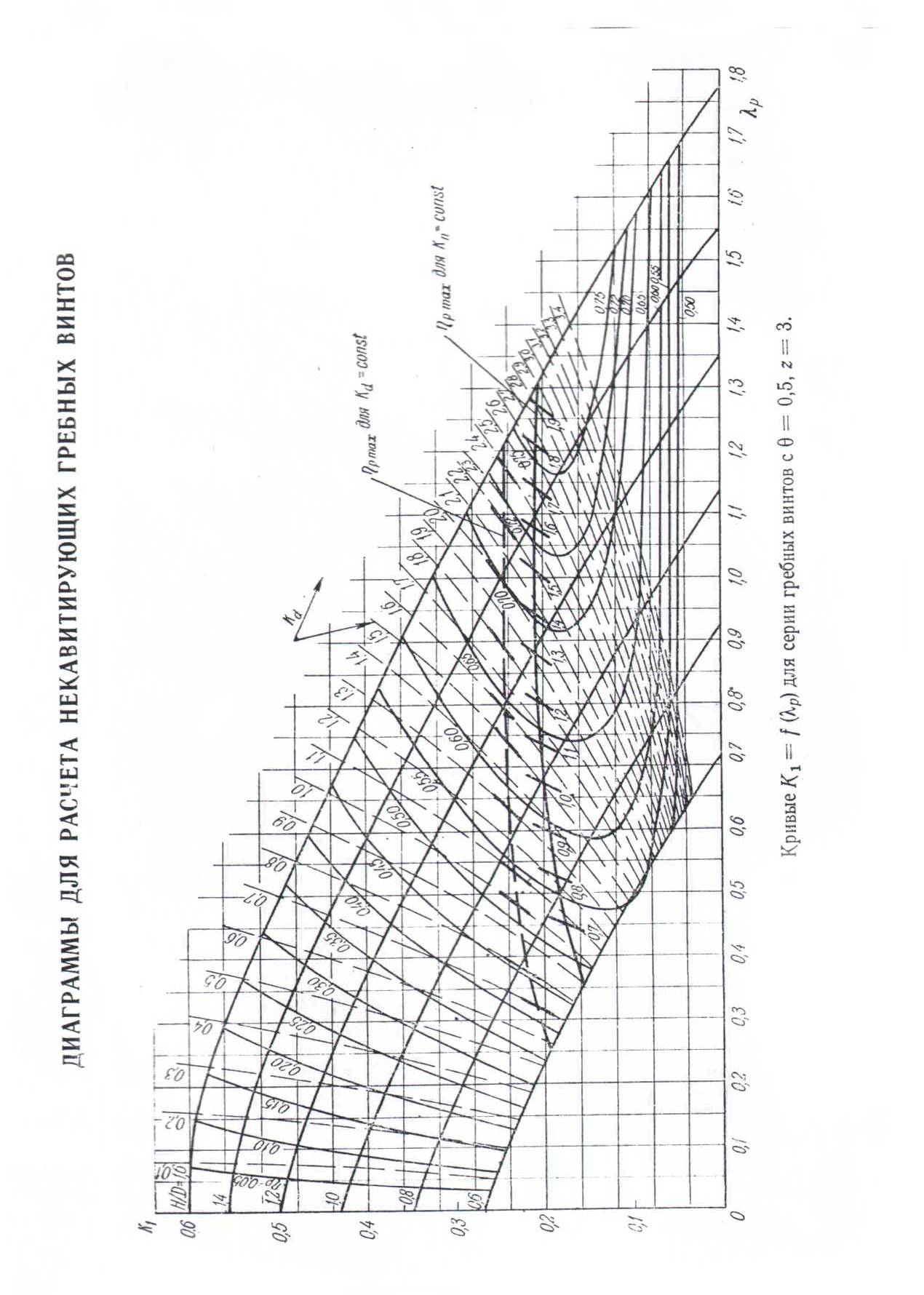

При проектировании ПА для выбора основных геометрических характеристик ГВ и приближенной оценки их частоты вращения и К.П.Д. широко пользуются диаграммами, построенными по данным модельных испытаний серий винтов в свободной воде или в результате теоретических расчетов. В отечественной практике пользуются диаграммами Пампеля.

При известных значениях vp, Р и n, рассчитываем коэффициент упора Кn по формуле:

(3.11)

Примем частоту вращения гребного винта n=600об/мин, t=0.15, =0.2, тогда упор одного движителя:

расчетная скорость

коэффициент упора

По диаграмме для найденного значения Кn определяем характеристики гребного винта: р=0,55, H/D=0.75, р=0,47.

Оптимальный диаметр ГВ:

Мощность двигателя по (3.6):

Для привода гребного винта выбираем электродвигатель постоянного тока 3ДБМ50-0,16-4-3, параметры которого приведены в таблице

Таблица

|

Условное обозначение двигателя |

размеры, мм (по рис.) |

Номинальное напряжение питания, В |

Номинальная мощность, Вт |

Номинальная частота вращения, об/мин |

Число фаз |

||

|

Наружный диаметр статора, мм |

Внутренний диаметр ротора, мм |

Осевая длина не более, мм |

|||||

|

2ДВ50-100-2-2 |

50 |

11 |

62 |

27 |

100 |

1500 |

2 |

Для обеспечения необходимой частоты вращения гребного винта между двигателем и винтом устанавливается редуктор.

Передаточное отношение редуктора:

3.5. Выбор двигателя привода манипулятора.

Выбор двигателя М1 (рис.8)

Исходные данные:

масса клешни, кг 10

координата центра масс клешни, м 0,4

Внешняя нагрузка на клешню, кг 10

координата приложения нагрузки, м 0,6

Момент на валу Мкр=100Нм

С учетом момента трения на валу привода М=МкрКтр,

где Ктр=1.3 – коэффициент, учитывающий работу механизма с элементами герметизации в воде.

М=1001.3=130Нм

Определение мощности двигателя производится по значению момента. Момент на валу двигателя

где =0.6 – к.п.д. с учетом двигателя и редуктора механической передачи, реботающей в жидкой среде.

Выбираем двигатель 3ДБМ70 -1,1-1,3-3, со следующими характеристиками:

момент, Нм 1.1

частота вращения, об/мин 1300

номинальное напряжение, В 27

Скорость вращения клешни с учетом передаточного числа редуктора =0,7рад-1.

4. РАЗДЕЛ АВТОМАТИЗАЦИИ

В разделе автоматизации разрабатывается электрическая принципиальная схема электромагнитного тормоза оси сочленения манипулятора. В качестве тормоза используется тормозная муфта Э11М056, характеристики которой указаны в таблице 4.

Таблица 4. Технические параметры муфты Э11М056

|

Мнп, Нм |

Vн, В |

P, Вт |

nн, об/мин |

t, с |

|

25 |

24 |

11,6 |

1500 |

0,25 |

Mнп – номинальный передаваемый момент

Vн – номинальное напряжение

P – мощность катушки

nн – номинальная частота врашения

t –время срабатывания

Принцип работы системы: в обмотке двигателя установлен датчик тока Rш (рис. 4), с которого снимаются показания тока, пропорциональные нагрузке на валу двигателя. Значение тока сравнивается с максимально допустимым значением, устанавливаемом с помощью резистора Rоп. При превышении нагрузки, на выходе компаратора происходит скачкообразное увеличение тока, приводящее к включению муфты.

Рис. 4. Схема включение тормозной муфты.

В качестве элемента сравнения выбран компаратор, выполненный на операционном усилителе 140УД2Б, параметры которого указаны в таблице 4.1.

Таблица 4.1. Параметры операционного усилителя 140УД2Б.

|

Напряжение питания, В |

Сопротивление нагрузки, кОм |

Выходной ток, мА |

|

|

Не менее |

Не более |

Не менее |

Не более |

|

3 |

16,5 |

10 |

20 |

Расчет усилителя.

Eп=(1,05…1,15)Uм=1,12524=27В,

где Uм=24В – напряжение на муфте.

Коллекторный ток транзистора VT2:

где Iм=Р/Uн=11,6/24=0,48 А – ток в катушке муфты.

Таблица 4.2. Технические данные транзистора VT 2

|

Тип прибора |

Pkmax, Вт |

Uкэ max, В |

Iкэ max, мА |

Iko, мА |

Rкэнас, Ом |

fгр, Мгц |

|

|

КТ916 |

25 |

36 |

2000 |

25 |

35 |

0,8 |

800 |

Базовый ток транзистораVT2:

где –коэффициент усиления транзистора VT2.

Компаратор обеспечивает входной ток каскада на транзисторе VT2.

Транзистор VT1 работает в ключевом режиме и управляет работой каскада на VT2. В целях уменьшения номенклатуры транзистор VT1 выбран одной марки с VT2.

Сопротивление резистора R4:

Uбэнас=1,01В – снимается с вольтамперной характеристики.

Принимаем по ГОСТ 2825-67 R4=910 Ом.

где Uвыхкомп=Еп-2,5=27-2,5=24,5В,

Uбэнас=0,676В, Iкнас=12,5мА -снимается с графика

По ГОСТ 2825-67 принимаем R3=33кОМ.

5. РАЗДЕЛ МОДЕЛИРОВАНИЯ

В разделе производится моделирование приводов клешни манипулятора.

5.1.1. Моделирование привода 1.

Формирование структурной схемы

Таблица 5.1. Исходные данные электродвигателя

|

Uном, В |

Imax, А |

Tэмаг, мс |

Тэмех, мс |

J, кгм2 |

Мном, Нм |

nном, об/мин |

|

27 |

15,5 |

4 |

16 |

2,510-4 |

1,1 |

1300 |

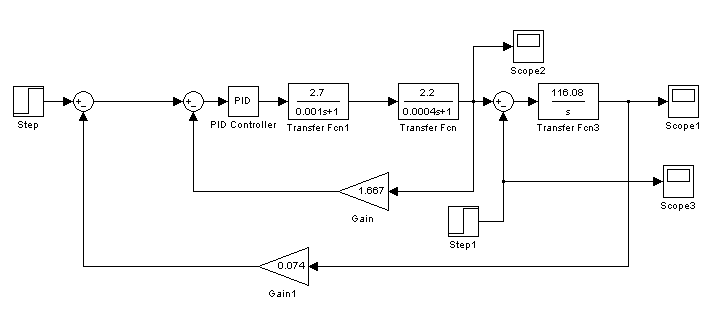

Рис. 5.1. Структурная схема привода

Цифрами на рисунке обозначены следующие блоки:

1. Wрп – регулятор положения;

2. Wрс регулятор скорости;

3. Wрт – регулятор тока;

4. - передаточная функция преобразователя;

5. - передаточная функция электрической части двигателя;

6. - передаточная функция механической части двигателя;

7. – интегратор;

8. Кт – коэффициент обратной связи по току;

9. Кс – коэффициент обратной связи по скорости;

10. Кп – коэффициент обратной связи по положению.

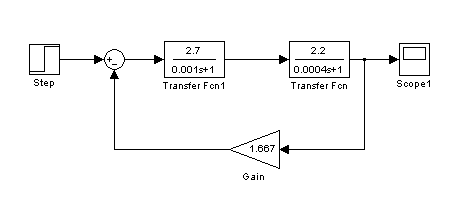

5.1.2. Расчет параметров передаточных функций.

Передаточная функция преобразователя:

где Кп=2.7 - коэффициент преобразования,

Тп=0,001с – постоянная времени преобразователя. Принята ориентировочно.

Передаточная функция электрической части двигателя:

,

где

Тэ=0,0004 с постоянная времени электрической части двигателя.

Передаточная функция механической части двигателя:

где

Тм – постоянная времени механической части двигателя с учетом нагрузки

Где Тмдв = 0,016 с электромеханическая постоянная времени двигателя

Jд=2,510-4 кгм2 –момент инерции вала двигателя,

Jн – момент инерции объекта на исполнительной оси.

Jн=Jцм+mr2,

где Jцм=0,89 кгм2 – момент инерции манипулятора относительно его центра масс;

m = 10 кг – масса манипулятора;

r=0.4м – расстояние от оси вращения манипулятора до оси, проходящей через центр масс.

Jн = 0,89+100,42=2,49 кгм2,

i=167 передаточное отношение редуктора.

Коэффициент обратной связи по току

Коэффициент обратной связи по скорости

Коэффициент обратной связи по положению

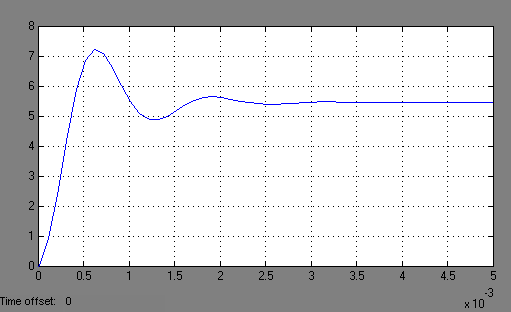

5.1.3. Настройка регуляторов

Настройка контура тока.

Рис.5.2. Структурная схема контура тока.

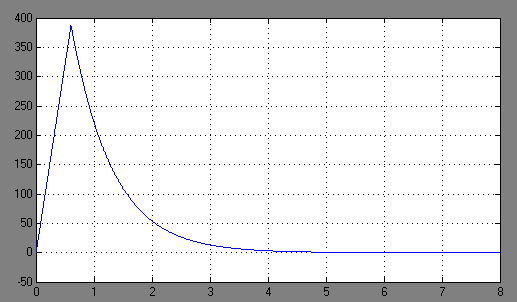

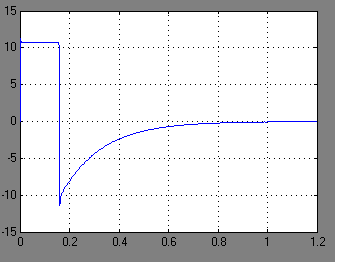

Рис.5.3. Переходный процесс в контуре тока

На рис. 5.2 и рис. 5.3 показаны соответственно структурная схема контура тока и вид переходного процесса в контуре. Переходный процесс не удовлетворителен из за наличия перерегулирования. Настроим контур тока на модульный оптимум.

Передаточная функция модульного оптимума имеет вид:

, где

– постоянная времени контура тока

Передаточная функция неизменяемой части контура имеет вид:

,

Передаточная функция регулятора тока WР.Т. ищется путем приравнивания желаемой передаточной функции разомкнутого оптимизированного контура и передаточной функции, образованной регулятором тока РТ, преобразователем и электрической частью двигателя.

Таким образом, передаточная функция регулятора примет вид

Регулятор тока:

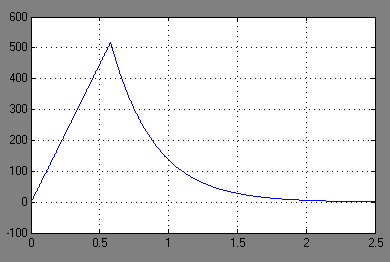

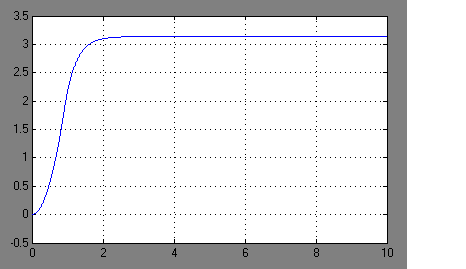

Полученный регулятор представляет собой ПИ-регулятор. На рис. 5.4 и рис.5.5 показаны настроенный контур тока и переходный процесс в контуре.

Рис. 5.4. Структурная схема настроенного контура тока.

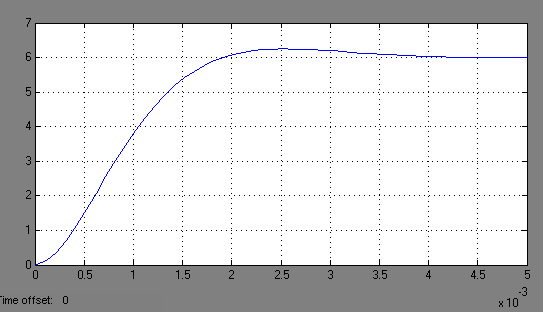

Рис. 5.5. Переходный процесс в контуре тока при настройке на модульный оптимум.

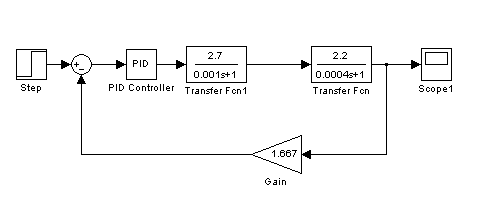

Настройка контура скорости

Рис. 5.6. Структурная схема системы без настройки контура скорости.

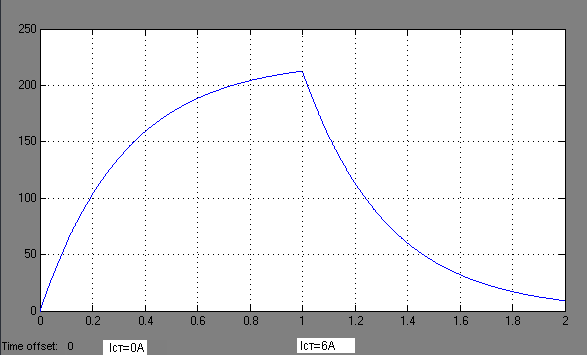

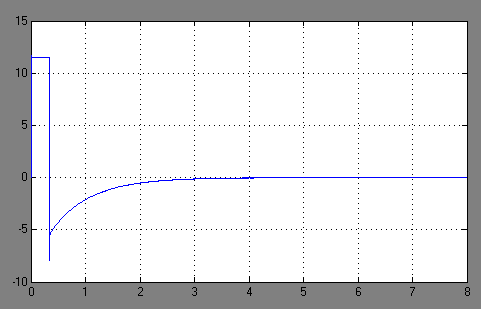

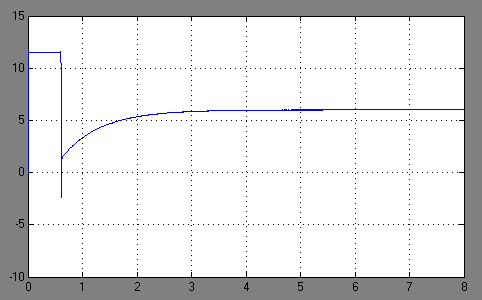

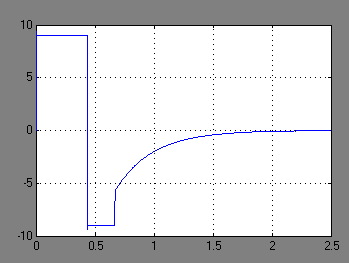

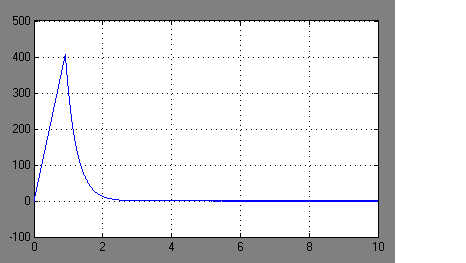

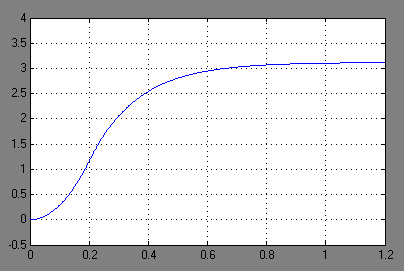

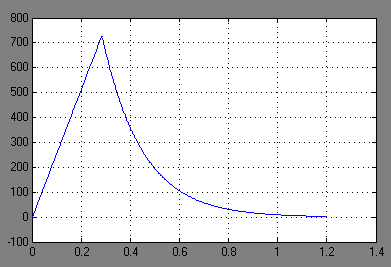

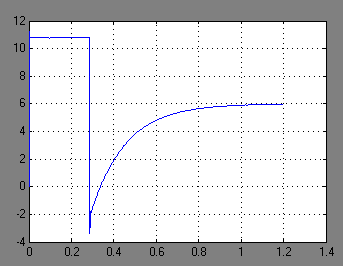

Переходные процессы в контуре скорости (рис. 5.7.) неудовлетворительны т.к. при приложении нагрузки (t=1с, Iст=6A), скорость спадает до 0. Настроим контур скорости на модульный оптимум. При настройке контура скорости, контур тока заменяется передаточной функцией Wзамк.т.

Рис. 5.7. Переходные процессы в контуре скорости

Тс = 2Тт=0,0008с

Получили П-регулятор, коэффициент усиления которого равен 163,2.

На рис.5.7. показан переходный процесс в контуре скорости. С целью избежания превышения значения тока выше предельнодопустимого, в контур введено ограничение по току [-15; +15]А.

.

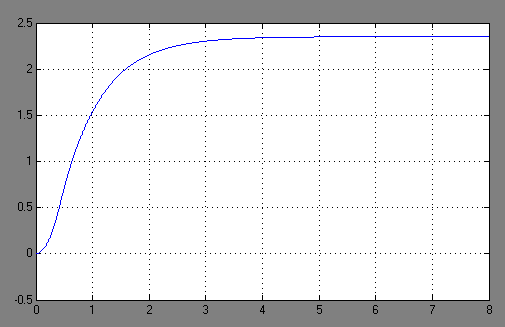

Рис.5.7. Переходный процесс в контуре скорости, настроенном на модульный оптимум.

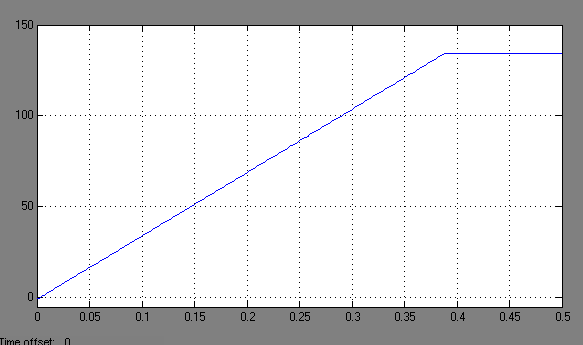

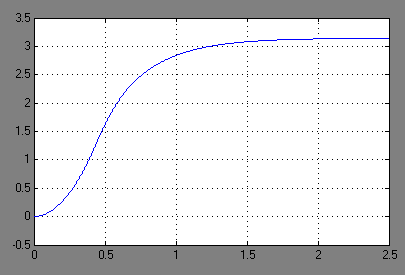

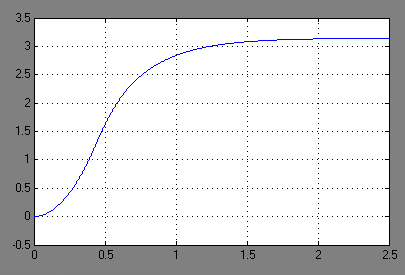

Настройка контура положения

Настроим контур положения на модульный оптимум.

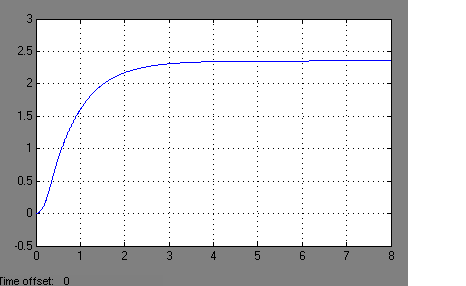

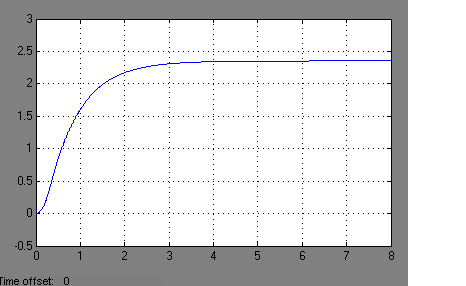

На рис. 5.8. показан переходный процесс в контуре положения, настроенном на модульный оптимум.

Рис.5.8. Переходный процесс в контуре положения.

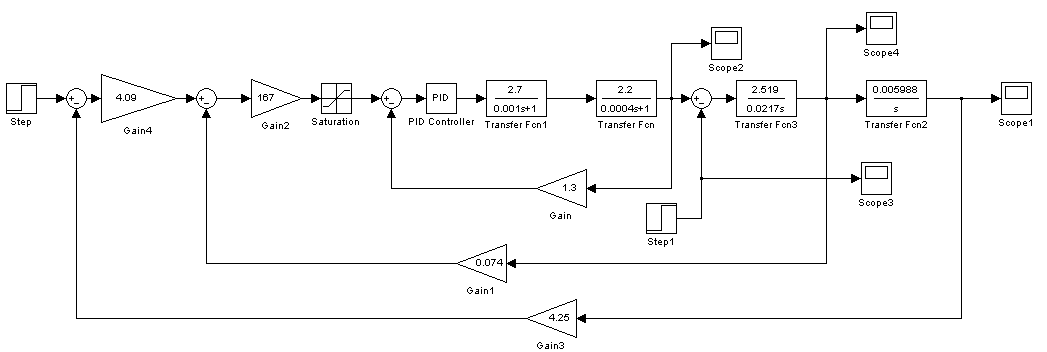

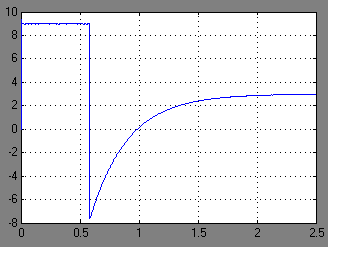

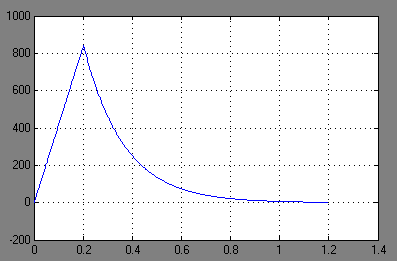

Структурная схема привода 1 приведена на рис.5.12. Переходные процессы в приводе при различных нагрузках показаны на рис.5.10 -5.12.

Рис.5.9. Структурная схема привода1.

а)

б)

в)

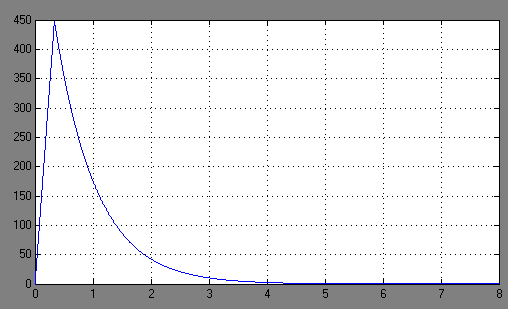

Рис.5.11. Переходные процессы при Iст=3А. а) положение; б) скорость; в) ток. Время переходного процесса Тпп=5с, перерегулирование отсутствует.

а)

б)

в)

Рис.5.10. Переходные процессы при Iст=3А.а) положение;б) скорость; в) ток.

Время переходного процесса Тпп=6с, перерегулирование отсутствует.

а)

б)

в)

Рис. 5.12. Переходные процессы при Iст=6А. а) положение; б) скорость; в) ток; Время переходного процесса Тпп=6с, перерегулирование отсутвует.

5.2.1. Моделирование привода 2.

Формирование структурной схемы

Таблица 5.2. Исходные данные электродвигателя

|

Uном, В |

Imax, А |

Tэмаг, мс |

Тэмех, мс |

J, кг/м2 |

Мном, Нм |

nном, об/мин |

Ro, Ом |

|

27 |

12 |

0,4 |

16 |

2,5105 |

1,1 |

1300 |

0,45 |

Структурная схема привода показана на рис. 5.1.

Цифрами на рисунке обозначены следующие блоки:

1. Wрп – регулятор положения;

2. Wрс регулятор скорости;

3. Wрт – регулятор тока;

4. - передаточная функция преобразователя;

5. - передаточная функция электрической части двигателя;

6. - передаточная функция механической части двигателя;

7. – интегратор;

8. Кт – коэффициент обратной связи по току;

9. Кс – коэффициент обратной связи по скорости;

10. Кп – коэффициент обратной связи по положению.

5.2.2 Расчет параметров передаточных функций.

Передаточная функция преобразователя

где - коэффициент преобразования,

Тп=0,001с – постоянная времени преобразователя. Принята ориентировочно.

Передаточная функция электрической части двигателя

,

где

Тэ=0,0004 с постоянная времени электрической части двигателя.

передаточная функция механической части двигателя

где

Тм – постоянная времени механической части двигателя с учетом нагрузки

Где Тмдв = 0,016с электромеханическая постоянная времени двигателя

Jд=2,510-4 кгм2 –момент инерции вала двигателя,

Jн=0,41 кгм2 – момент инерции объекта на исполнительной оси

i – передаточное отношение редуктора.

Коэффициент обратной связи по току

Коэффициент обратной связи по скорости

5.2.3. Настройка регуляторов

Настройка контура тока

Рассмотрим отдельно контур тока и проведем расчет регулятора тока из расчета настройки контура на модульный оптимум.

Передаточная функция модульного оптимума имеет вид:

, где

– постоянная времени контура тока

Передаточная функция неизменяемой части контура имеет вид:

,

Передаточная функция регулятора тока WР.Т. ищется путем приравнивания желаемой передаточной функции разомкнутого оптимизированного контура и передаточной функции, образованной регулятором тока РТ, преобразователем и электрической частью двигателя.

Таким образом, передаточная функция регулятора примет вид

Регулятор тока:

Настройка контура скорости

При настройке контура скорости, контур тока заменяется передаточной функцией Wзамк.т.

Тс = 2Тт=0,0008с

Получили П-регулятор, коэффициент усиления которого равен 93,3

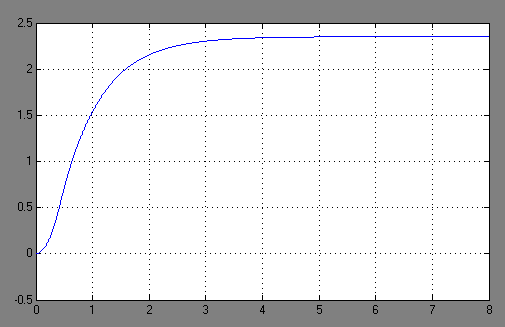

Настройка контура положения

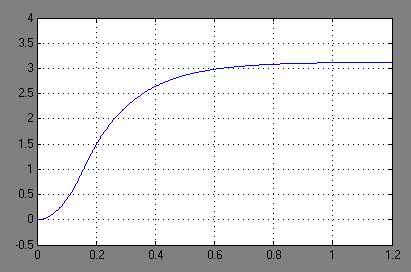

Структурная схема привода 2 приведена на рис.5.13. Переходные процессы в приводе при различных нагрузках показаны на рис.5.14 -5.16.

а)

б)

в)

Рис.5.14. переходные процессы при Iст=0А. а) положение; б) скорость; в)ток.

Время переходного процесса Тпп=2,5с, перерегулирование отсутствует.

а)

б)

в)

Рис.5.15. переходные процессы при Iст=3А. а) положение; б) скорость; в)ток.

Время переходного процесса Тпп=2,5с, перерегулирование отсутствует.

а)

б)

в)

Рис.5.16. переходные процессы при Iст=0А. а) положение; б) скорость; в)ток.

Время переходного процесса Тпп=2,5с, перерегулирование отсутствует.

5.3.1 Моделирование привода 3

Формирование структурной схемы

Таблица 5.3. Исходные данные электродвигателя

|

Uном, В |

Imax, А |

Tэмаг, мс |

Тэмех, мс |

J, кг/м2 |

Мном, Нм |

nном, об/мин |

Ro, Ом |

|

27 |

15,5 |

0,42 |

11 |

2105 |

0,16 |

2500 |

0,5 |

Структурная схема привода показана на рис.5.1.

Цифрами на рисунке обозначены следующие блоки:

1. Wрп – регулятор положения;

2. Wрс регулятор скорости;

3. Wрт – регулятор тока;

4. - передаточная функция преобразователя;

5. - передаточная функция электрической части двигателя;

6. - передаточная функция механической части двигателя;

7. – интегратор;

8. Кт – коэффициент обратной связи по току;

9. Кс – коэффициент обратной связи по скорости;

10. Кп – коэффициент обратной связи по положению.

5.3.2 Расчет параметров передаточных функций.

Передаточная функция преобразователя

где - коэффициент преобразования,

Тп=0,001с – постоянная времени преобразователя. Принята ориентировочно.

Передаточная функция электрической части двигателя

,

где

Тэ=0,00042 с постоянная времени электрической части двигателя.

Передаточная функция механической части двигателя

где

Тм – постоянная времени механической части двигателя с учетом нагрузки

Где Тмдв = 0,016с электромеханическая постоянная времени двигателя

Jд=210-4 кгм2 –момент инерции вала двигателя,

Jн=0,015 кгм2 – момент инерции объекта на исполнительной оси

i – передаточное отношение редуктора.

Коэффициент обратной связи по току

Коэффициент обратной связи по скорости

5.3.3. Настройка регуляторов

Настройка контура тока

Рассмотрим отдельно контур тока и проведем расчет регулятора тока из расчета настройки контура на модульный оптимум.

Передаточная функция модульного оптимума имеет вид:

, где

– постоянная времени контура тока

Передаточная функция неизменяемой части контура имеет вид:

,

Передаточная функция регулятора тока WР.Т. ищется путем приравнивания желаемой передаточной функции разомкнутого оптимизированного контура и передаточной функции, образованной регулятором тока РТ, преобразователем и электрической частью двигателя.

Таким образом, передаточная функция регулятора примет вид

Регулятор тока:

Настройка контура скорости

При настройке контура скорости, контур тока заменяется передаточной функцией Wзамк.т.

Тс = 2Тт=0,0008с

Получили П-регулятор, коэффициент усиления которого равен 48,5.

Настройка контура положения

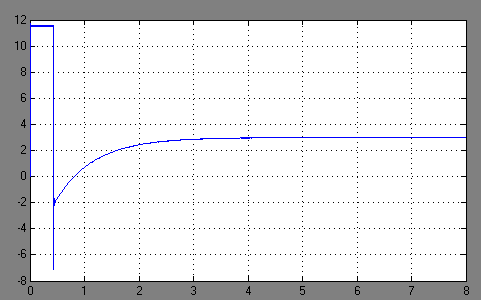

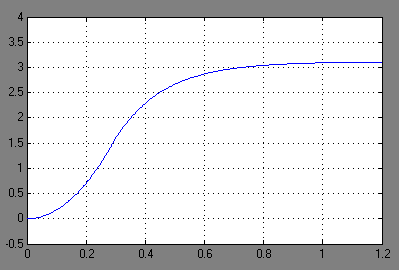

Структурная схема привода 2 приведена на рис.5.17. Переходные процессы в приводе при различных нагрузках показаны на рис.5.18 -5.20.

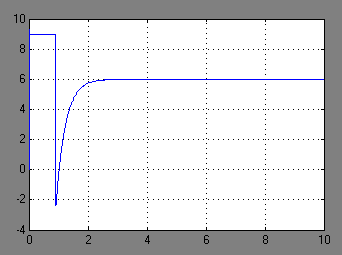

а)

б)

в)

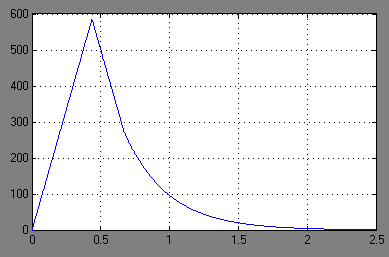

Рис.5.18. переходные процессы при Iст=0А. а) положение; б) скорость; в)ток.

Время переходного процесса Тпп=1с, перерегулирование отсутствует.

а)

б)

в)

Рис.5.19. переходные процессы при Iст=3А. а) положение; б) скорость; в)ток.

Время переходного процесса Тпп=1,2с, перерегулирование отсутствует.

а)

б)

в)

Рис.5.20. переходные процессы при Iст=6А. а) положение; б) скорость; в)ток.

Время переходного процесса Тпп=1.2с, перерегулирование отсутствует.

6. ОХРАНА ТРУДА

Задача охраны труда – свести к минимальной вероятности поражения или заболевания работающего с одновременным обеспечением комфорта при максимальной производительности труда. Улучшение условий труда и его безопасность приводят к снижению производственного травматизма, профессиональных заболеваний, что сохраняет здоровье трудящихся и одновременно приводит к уменьшению затрат на оплату соответствующих льгот и компенсаций за работу в неблагоприятных условиях.

Рассмотрим свою установку со стороны безопасности оператора во время работы. Основное свое рабочее время оператор будет находиться за ПК, управляя необитаемым подводным аппаратом. На рабочем месте оператора пульта управления, человек подвергается ряду опасных и вредных производственных факторов. Для обеспечения безопасности работы необходимо провести анализ этих факторов.

6.1 Анализ опасных и вредных производственных факторов.

К психологическим факторам относятся перенапряжение анализаторов, умственное перенапряжение, эмоциональные перегрузки, монотонность труда. На рабочем месте оператора пульта управления подводным аппаратом возможно перенапряжение органов зрения, вызываемое применением дисплеев с низким разрешением, не отрегулированных по яркости и контрастности, а также неправильной их установкой относительно окон и осветительных приборов. В соответствии с СанПиН 2.2.2.542-96 [7] помещение, в котором находится ПК должно быть просторным и хорошо проветриваемым. Минимальная площадь на один компьютер – 6 м2, минимальный объем – 20 м3.

Рабочее место с ПК должно располагаться по отношению к оконным проемам так, чтобы свет падал сбоку, предпочтительно слева. Не рекомендуется работать за ПК более 2 ч подряд без перерыва. В процессе работы желательно менять тип и содержание деятельности. Санитарными нормами, указанными выше, предусматривают обязательные перерывы во времени работы на ПК, во время которых рекомендуется делать простейшие упражнения для глаз, рук и опорно-двигательного аппарата.

К физическим факторам относятся: незащищенные подвижные элементы производственного оборудования; загазованность, запыленность рабочей зоны; повышенный уровень шума; повышенный уровень напряжения в электрической сети; повышенный уровень ионизирующего излучения; повышенный уровень электромагнитных полей; повышенный уровень ультрафиолетового излучения; недостаточная освещенность.

При работе с дисплеем оператор подвергается воздействию радиации излучаемой электронной трубкой. Для уменьшения воздействия радиации, излучаемой электронно-лучевой трубкой, согласно СП 2.6.1-758-99 [8] применяют стеклянные или сеточные фильтры, уменьшающие мерцание, повышающие контрастность и четкость изображения, или используют современные мониторы со спецификацией «Low radiation», которые можно использовать без защитных экранов, так как они покрыты специальным антибликовым составом для лучшего восприятия изображения и для уменьшения отражения внешнего освещения.

На месте работы оператора пульта на него действует непостоянный прерывистый шум, производимый следующими устройствами: кондиционеры воздуха, вентиляторы систем охлаждения аппаратуры, принтеры. Для снижения влияния шума существуют следующие группы мероприятий: I группа - строительно-планировочная; II группа – конструктивная; III группа - снижение шума в источнике его возникновения; IV группа - организационные мероприятия. К строительно-планировочной группе относится: использование определенных строительных материалов. Производится акустическая обработка помещения (облицовка пористыми акустическими панелями). Снижается уровень звука от 5-40 дБА. К конструктивной группе относятся следующие работы: 1 установка звукоизолирующих преград (экранов). Реализация метода звукоизоляции (отражение энергии звуковой волны). Используются материалы с гладкой поверхностью (стекло, пластик, металл). Акустическая обработка помещения (звукопоглощение). Можно снизить уровень звука до 45 дБА; 2 использование объемных звукопоглотителей (звукоизолятор и звукопоглотитель). Устанавливается над значительными источниками звука. Можно снизить уровень звука до 30-50 дБА. Снижение шума в источнике его возникновения - самый эффективный метод, возможен на этапе проектирования. Используются композитные материалы 2-х слойные. Снижение шума: 20-60 дБА. К организационным мероприятиям относятся: определение режима труда и отдыха персонала, планирование раб. времени, планирование работы значительных источников шума в разных источниках. Снижение шума: 5-10 дБА. Если уровень шума не снижается в пределах нормы, используются индивидуальные средства защиты (наушники, шлемофоны).

Микроклимат на рабочем месте оператора пульта управления. В зависимости от энергозатрат организма ГОСТ 12.1.005-88 [9] предусматривает три категории работ. В соответствии с ГОСТ, работа оператора ЭВМ может быть отнесена к легкой физической работе категории 1б с энергозатратами организма 138-172 Дж/с или 120-150 ккал/час. Следует помнить, что в теплый период года среднесуточная температура наружного воздуха составляет выше +27 0С, в холодный период года среднесуточная температура наружного воздуха составляет -25 0С и ниже. Оптимальная относительная влажность колеблется в пределах 40-60 % [6].

Оптимальные нормы параметров микроклимата с учетом категории данной работы следующие: в холодный период года температура воздуха 21-23 0С, скорость движения воздуха не более 0,1 м/с; в теплый период года температура воздуха должна составлять 22-24 0С, скорость движения воздуха не более 0,2 м/с. Допустимые значения относительной влажности в холодный период года 75 % и 60% в теплый период года при температуре 27 0С. Для обеспечения данных условий микроклимата в холодное время года применяют систему центрального отопления, а в теплое время года – кондиционеры.

Помещения, в которых осуществляется работа с ПК, по степени электроопасности относятся к помещениям без повышенной опасности – помещения сухие, с нормальной температурой, изолированными полами, беспыльные, имеющие малое количество заземленных предметов. Компьютер питается от однофазной сети переменного тока промышленной частоты с заземленной нейтралью, напряжением 220В. Для предотвращения поражения человека электрическим током необходимо предусмотреть следующие меры: 1. Поскольку сетевое напряжение преобразуется в отдельном блоке (блока питания), то необходимо выполнить его в закрытом металлическом корпусе и электрически соединить его с корпусом всего устройства в целом;

2. Заземлить корпус всего компьютера, посредством заземляющего вывода в сетевом шнуре или отдельным заземляющим проводом;

3. Применить сетевой шнур с двойной изоляцией.

Для защиты от опасного напряжения от прикосновения необходимо использовать защитное заземление. Наиболее эффективным является использование контурного заземления, размещенного по периметру здания.

Анализ опасных и вредных факторов показал, что для предотвращения аварийности и травматизма необходимо более подробно рассмотреть вопрос об улучшении освещенности рабочего места оператора ПК.

7.2 Производственное освещение помещений

К системам производственного освещения предъявляются следующие основные требования согласно СНиП 23-05-95 [10]:

1) соответствие уровня освещенности рабочих мест характеру выполняемой зрительной работы;

2) достаточно равномерное распределение яркости на рабочих поверхностях и в окружающем пространстве;

3) отсутствие резких теней, прямой и отраженной блескости ( блескость – повышенная яркость светящихся поверхностей, вызывающая ослепленность);

4) постоянство освещенности во времени;

5) оптимальная направленность излучаемого осветительными приборами светового потока;

6) долговечность, экономичность, электро – и пожаробезопасность, эстетичность, удобство и простота эксплуатации.

Недостаточность освещения приводит к напряжению зрения, ослабляет внимание, приводит к наступлению преждевременной утомленности. Чрезмерно яркое освещение вызывает ослепление, раздражение и резь в глазах. Неправильное направление света на рабочем месте может создать резкие тени, блики, дезорентировать работающего. Все эти причины могут привести к несчастному случаю или профзаболеваниям, поэтому столь важен правильный расчет освещенности.

Искусственное освещение выполняется посредством электрических источников света двух видов: ламп накаливания и люминесцентных ламп. Будем использовать люминесцентные лампы, которые по сравнению с лампами накаливания имеют существенные преимущества:

-по спектральному составу света они близки к дневному, естественному освещению;

-обладают более высоким КПД ( в 1,5-2 раза выше, чем КПД ламп накаливания);

-обладают повышенной светоотдачей (в 3-4 раза выше, чем у ламп накаливания);

-более длительный срок службы.

Расчет освещения производится для комнаты площадью 18 м2, ширина которой 3 м, высота – 2 м. Воспользуемся методом светового потока.

Для определения количества светильников определим световой поток, падающий на поверхность по формуле [6]:

(7.1)

где Ен = 400 Лк – нормированная минимальная освещенность;

kз – коэффициент запаса, учитывающий уменьшение светового потока лампы в результате загрязнения светильников в процессе эксплуатации ( его значение определяется по таблице коэффициентов запаса для различных помещений и в нашем случае kз = 1,5);

S – площадь освещаемого помещения м2;

z = 1,15 – коэффициент неравномерности освещения;

N – число светильников, определяемое из условия создания равномерного освещения всей площади помещения;

– коэффициент использования ( выражается отношением светового потока, падающего на расчетную поверхность, к суммарному потоку всех ламп и исчисляется в долях единицы, зависит от характеристик светильника, размеров помещения, окраски стен и потолка, характеризуемых коэффициентами отражения от стен Рс = 50 %, потолка Рп = 70 % и пола Рпола= 10%).

Значение определим по таблице коэффициентов использования различных светильников. Для этого вычислим индекс помещения по формуле:

(7.2)

где А = 6 м – длина помещения;

В = 3 м – ширина помещения;

h = 2 м – высота подвеса светильников над рабочей поверхностью.

Из справочных данных находим = 0,35.

Для освещения выбираем светильники УСП 35 с двумя люминесцентными лампами типа ЛБ40-1, световой поток которых Ф = 8640 Лк.

Необходимое число светильников в ряду

(7.3)

где n = 2 – число рядов светильников.

Проанализировав опасные и вредные производственные факторы можно привести требования к организации рабочего места оператора.

6.3 Организация рабочего места оператора.

В данной части дипломного проекта рассматриваются требования к организации рабочего места оператора, управляющего необитаемым подводным аппаратом. Основное свое время оператор будет находиться за пультом управления.

Системой человек-машина (СЧМ) называется система, состоящая из человека-оператора и машины, с помощью которой он осуществляет трудовую деятельность. Машиной в СЧМ называется совокупность технических средств, используемых человеком оператором в процессе деятельности.

В СЧМ происходит мобилизация психологических и физических функций оператора, при этом затрачивается его нервная и мышечная энергия.

Большая скорость протекания технологических процессов отражается на быстроте реакции человека-оператора к различным внешним раздражителям, требуя от него исключительного внимания к получаемой информации. Кроме быстроты реакции человек должен еще обладать умением быстро ориентироваться в сложной производственной обстановке, обеспечивать постоянный контроль и самоконтроль за действиями и поступающими сигналами.

В настоящее время широко применяют термин эргономика – область знаний о приспособлении к человеку средств производства. Цель эргономики – выроботка рекомендаций по усовершенствованию психофизиологических условий труда, которые делают труд высокоэффективным и в то же время обеспечивают человеку необходимые гигиенические условия, сохраняющие его здоровье.

Рабочее место человека-оператора – это место в СЧМ, оснащенное средствами отображения информации, органами управления и вспомогательными средствами, где осуществляется трудовая деятельность человека. Рабочее место оператора характеризуется рабочей средой, то есть совокупностью факторов внешней среды. К ним относятся физические, химические, биологические, информационные, социально-психологические и эстетические свойства среды, воздействующей на человека.

Рациональное устройство рабочего места учитывает оптимальную его планировку, степень механизации и автоматизации, выбор рабочей позы оператора и расположения органов управления, инструментов и т.д. Оптимальная планировка обеспечивает удобство при выполнении работы, экономию сил и времени оператора, правильное использование производственных площадей, безопасных условий труда.

При расположении элементов рабочего места необходимо предусматривать средства защиты от опасных и вредных факторов в соответствии с ГОСТ 12.0.003-82 [11] взаимное расположение элементов рабочего места должно способствовать оптимальному режиму труда и отдыха, снижению утомляемости оператора, предупреждению появления ошибочных действий.

Взаимное расположение пульта управления, кресла, органов управления и средств отображения информации должно соответствовать антропометрическим данным человека- оператора, психофизиологическим и биомеханическим характеристикам оператора.

К антропометрическим данным человека относятся: рост; размах и длина рук; ширина плеч; высота колен и др.

Если размещение органов управления не будет соответствовать физическим возможностям оператора, то выполняемая работа окажется неоправданно тяжелой и утомительной. Следует учитывать и биомеханические возможности двигательного аппарата человека- оператора, в частности силу различных мышечных групп у мужчин и женщин.

Для ускорения выполнения той или иной работы необходимо предусмотреть наименьшее количество движений, поэтому при организации рабочего места надо стремиться к тому, чтобы работа выполнялась только существенно необходимыми, легкими и безопасными движениями. Возможная скорость движений определяется возможностями не только костно-мышечной системы, но также и нервной системы.

При работе оператора с полуавтоматической системой органами управления зрительная информация представлена в виде непосредственного наблюдения за работой исполнительного устройства или с помощью телекамеры.

Органы управления, сгруппированные функционально, выделяются на пульте сектором определенного цвета, при этом цифровые и аналоговые индикаторы размещаются отдельно. Входные регулируемые параметры размещаются перед глазами и имеют четкую градуировку. Расположение кнопок и клавиш в зоне манипуляций выполнено таким образом, чтобы исключить возможность случайного включения.

Основные органы управления – наиболее важные, часто используемые – размещаются в оптимальной зоне досягаемости, где обеспечиваются наилучшие условия для ручного управления. Габаритные размеры задающего органа эргономически подогнаны.

7. ЭКОНОМИЧЕСКИЙ РАЗДЕЛ

7.1 Проблемы, связанные с проведением аварийно – спасательных работ под водой.

Проблемы, связанные с проведением аварийно-спасательных работ под водой возникают часто. Спасение людей, сбор обломков техники со дна моря, обследование места аварии - задачи сложные и трудоемкие. Работа затрудняется многими условиями: сложный рельеф дна, большие площади обследования, необходимость поднятия и транспортировки фрагментов техники различных размеров и формы – все это исключает возможность непосредственного участия человека.

С ростом глубины погружения или в особо сложных подводных условиях физиологические и психологического характера возможности человека становятся ограниченными. Поэтому стремление уменьшить риск для водолаза, повысить безопасность и эффективность работы под водой, снизить стоимость таких работ привело к появлению НПА. Подобные аппараты широко используются на подводных нефтегазопромыслах, при работе с гидротехническими сооружениями.

По сравнению с использованием водолазов НПА имеют следующие преимущества:

- высокий уровень безопасности (управление аппаратом осуществляет оператор с поверхности или из подводного объекта, находясь при нормальном атмосферном давлении);

- минимальная численность обслуживающего персонала (1-2 человека);

- быстрота подготовки к работе (спуск НПА на глубину занимает не более 20 минут, в то время как для выхода водолаза на грунт от начала повышения давления составляет несколько суток);

- возможность работы при сильном волнении моря;

- возможность вести круглосуточную работу при минимальном расходе энергии, подаваемой по кабелю с судна обеспечения (поддержки);

- низкая строительная и эксплуатационная стоимость (стоимость создания глубоководного водолазного комплекса в 5-7 раз больше стоимости НПА, а стоимость эксплуатации, соответственно, выше в 10-15 раз);

- мобильность (малые веса и габариты НПА позволяют легко перебрасывать его вместе со спускоподъемным устройством, если оно необходимо, в любой район, а при использовании в контейнерном варианте - использовать с необорудованного плавсредства или с берега);

- передача телеизображений и иной информации о подводном объекте наверх исключает субъективный фактор в оценке, она дается не водолазом, а специалистом на палубе.

В 2002 году для ВМФ РФ было закуплено значительное количество зарубежной спасательной техники, среди которой рабочий аппарат “Venom” стоимостью 10 млн. рублей.

7.2 Оценка затрат, связанных с реализацией предлагаемого технического решения.

Затраты на приобретение отдельных узлов, полуфабрикатов, материалов, необходимых для изготовления опытного образца. Используемые комплектующие приведены в таблице 8.2. Затраты на покупные комплектующие определяются методом прямого счета:

(7.1)

где Ni – показатель применяемости i – го комплектующего изделия;

Цi – цена i – го комплектующего изделия, руб;

n – количество комплектующих изделий.

Таблица 7.1. Затраты, связанные с приобретением комплектующих узлов

|

№ |

Наименование |

Количество, шт |

Цена за единицу, руб |

Суммарная стоимость, руб |

|

1 |

Электродвигатель 3ДБМ70-1.1-1.3-3 |

8 |

25000 |

200000 |

|

2 |

электродвигатель 3ДБМ50-0.16-4-3 |

9 |

20000 |

180000 |

|

3 |

тормозная муфта Э11М05 |

12 |

2000 |

24000 |

|

4 |

редуктор ПЦР85 |

8 |

15000 |

120000 |

|

5 |

редуктор ПЦР60 |

4 |

12000 |

48000 |

|

6 |

электроника |

- |

- |

10000 |

|

7 |

крепежные и соединительные изделия |

|

|

5000 |

|

8 |

подшипник |

52 |

150 |

7800 |

|

|

ИТОГО: |

594800 |

Затраты на основные материалы:

(8.2)

i – Используемый материал, изменяется от 1 до m;

Нi – норма расхода i -го вида материала на один объект (одно изделие);

Цi – цена i -го вида материала (руб.);

Ктрi – коэффициент, учитывающий транспортно-заготовительные расходы (если они не отражены в цене);

Мотi – масса возвратных отходов из i –го вида материала (кг);

Цотi – цена возвратных отходов их i - го материала (руб.)

Стоимость основных используемых материалов указана в таблице 8.2.

Таблица 7.2. Стоимость основных материалов

|

№ |

Наименование |

Количество, кг |

Цена, руб/кг |

|

1 |

Труба из алюминиевого сплава АМг6 |

20 |

80 |

|

2 |

Лист из алюминиевого сплава АМг6 |

10 |

75 |

|

3 |

Сталь 45 |

25 |

50 |

Затраты на аренду станков и оборудования, затраты электроэнергии

Затраты связанные с арендой:

(8.3);

где Тi – количество отработанного времени, ч;

ЦТ – тариф за час, руб.

Затраты на силовую электроэнергию :

(8.4);

где ТСТ – станкоемкость изготовления объекта, ч;

WСР – средняя потребляемая мощность при работе оборудования, кВт·ч;

ЦКВТ – тариф за 1 кВт·ч электроэнергии.

Затраты, связанные с оплатой труда рабочему сборщикцу

Зсб=Т1Цт

Таблица 7.3. Затраты связанные со сборкой опытного образца.

|

Наименование |

Сумма руб в мес |

|||

|

Аренда станков и оборудования |

20000 |

|||

|

Наименование |

Станкоемкость (ТСТ), ч |

Расход (WСР), кВт/ч |

Тариф(ЦКВ), руб |

Итого (SЭЛ), руб |

|

Электроэнергия |

20 |

10 |

2 |

4000 |

|

Рабочий |

Время (Т1), ч |

Ставка (ЧТС), Руб/ч |

||

|

Сборщик |

40 |

60 |

2400 |

|

Итого 26400 |

Затраты, связанные с испытанием и отладкой опытного образца

Включают в себя:

1) Затраты на оплату труда основных и вспомогательных рабочих, проводящих испытания (см. табл. 8.4).

2) Затраты на основные материалы для проведения испытаний.

Затраты на основные материалы:

S=H3TЦ3 (8.5)

где Н3 – норма расхода электроэнергии кВт/час;

Т – количество часов, ч;

Ц3 – цена одного кВт.

Таблица 7.4 Затраты на испытание опытного образца.

|

Наименование |

Расход |

Количество ча часов (Т),ч |

Тариф, руб |

Итого, руб |

|

Электроэнергия |

0,48 кВт/ч |

50 |

2 |

48 |

|

Инженеры |

Время (Тi), ч |

Ставка (ЧТС), Руб/ч |

Итого (З), руб |

|

|

Инженер конструктор |

100 |

100 |

10000 |

|

|

Наладчик |

8 |

100 |

800 |

|

|

Оператор ЭВМ |

8 |

100 |

800 |

|

|

Токарь- фрезеровщик |

10 |

100 |

1000 |

|

|

Сварщик |

8 |

110 |

880 |

|

|

Итого |

13528 |

Общая сумма затрат на изготовление опытного образца.

S=Si (8.6)

S =638700,3 руб

Рассчитанная сумма затрат значительно ниже стоимости зарубежного аналога.

ЗАКЛЮЧЕНИЕ

В результате исследований и разработок в дипломном проекте был спроектирован подводный аппарат предназначенный для выполнения аварийно-спасательных работ. Был разработан манипуляционный комплекс, позволяющий захватывать и транспортировать объекты произвольной формы. Рассчитано сопротивление воды движению аппарата. Произведено моделирование приводов одного из рабочих органов манипулятора. Разработка подводного аппарата позволит повысить эффективность проведения подводных работ.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ:

1. Анурьев В. И.. Справочник конструктора – машиностроителя: В 3т. – 8-е изд., перераб. и доп. Под ред И. Н. Жестковой. – М.: Машиностроене, 2001.,ил.

2. Боженов Ю. А.. Самоходные необитаемые подводные аппараты – Л.: Судостроение, 1986

3. Дмитриев А. Н.. Проектирование подводных аппаратов – Л.: Судостроение, 1978.

4. Ястребов В. С.. Телеуправляемые подводные аппараты ( с манипуляторами), Л.: Судостроение, 1973 – 199с.

5. Ястребов В. С.. Подводные роботы – Л.: Судостроение, 1977.

6. Безопасность жизнедеятельности. Безопасность технологических процессов и производств (Охрана труда): Учеб. пособие для вузов / П. П. Кукин, В. Л. Лапин, и др. – 2-е изд., испр. и доп. М.: Высш. шк., 2002.-319с.: ил.

7. СанПин 2.2.4.548-96 Гигиенические требования к микроклимату производственных помещений.

8. СП 2.6.1-758-99 Нормы радиационной безопасности

9. ГОСТ 12.1.005-88 Общие санитарно гигиенические требования к воздуху рабочей зоны.

10. СНиП 23-05-95 Строительные нормы и правила. Нормы проектирования. Естественное и искусственное освещение.

11. ГОСТ 12.0.003-82 Опасные и вредные производственные факторы. Классификация.

ПРИЛОЖЕНИЕ 2.

Подводный аппарат для выполнения аварийно-спасательных работ