Подрезание и заострение зуба

Лекция 15.

Подрезание и заострение зуба.

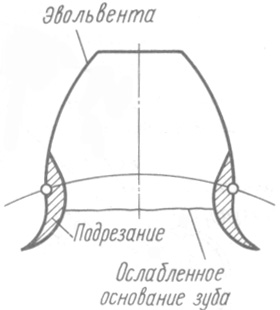

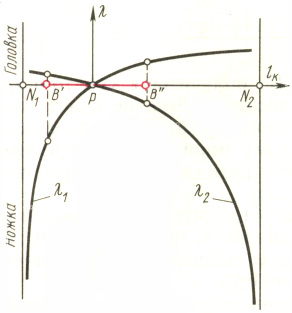

Согласно свойствам эвольвентного зацеп�ления (см. лекцию 14) прямолинейная, т. е. эвольвентная, часть ИПК и эвольвентная часть профиля зуба колеса располагаются касательно друг к другу только на линии станочного зацепления, начинаю�щейся в точке N. Левее этой точки прямолинейный участок ИП не касается эвольвентного профиля зуба колеса, а пересекает его. Так как ИПК физически представляет собой тот след, который ре�жущая кромка инструмента оставляет на материале изготавли�ваемого колеса, то указанное пересечение приводит к подрезанию зуба колеса у его основания (рис. 15.1) Подрезание уменьшает эвольвентную часть профиля зуба колеса и ослабляет зуб в его опасном сечении.

Подрезание не происходит, когда граница Вl', активной части линии станочного зацепления располагается правее точки N (см. рис. 14.6, a), т. е. когда выполняется условие:

P0N P0Bl’ (15.1)

Используя условие (15.1), определим минимальное число зубь�ев колеса, при котором они не будут подрезаны. Из P0ON (см. рис. 14.6, а) следует, что P0N = P0O*sin , а из P0FBl’, что P0 Bl’ = P0F/sin

Подставляя величины P0N и P0Bl’ в условие (15.1) и решая относительно z, имеем:

z 2(ha* - x)/sin2 (15.2)

Если x = 0, то из этого выражения получается минимальное число зубьев колеса без смещения, которые не будут подрезаны реечным инструментом

zmin = 2ha*/ sin2 (15.3)

При проектировании колес без смещения число зубьев необ�ходимо брать равным пли больше zmin. В случае стандартного инст�румента (ha* = 1,0; = 20o) zmin 17.

Для косозубых колес уравнение (15.3) приобретает вид:

zmin = 2ha* cos()/sin2

Следовательно, косозубые колеса ме�нее подвержены подрезанию зубьев, поскольку t > , а cos < 1. В лекции 14 было указано, что для уменьшения габаритов зубчатых пере�дач колеса следует проектировать с малым числом зубьев. Однако при z < 17, чтобы не произошло подреза�ния, колеса должны быть изготовлены со смещением инструмента. Выясним, каково же то минимальное смещение, при котором не получается подрезания зубьев. Оно определяется также из выражения (15.1), на основании которого, используя (15.2), можно записать, что

Подставляя сюда значение sin2 из (15.3) и решая относитель�но х, имеем:

(15.4)

а, переходя к минимальному значению xmin, получим формулу

(15.5)

Из зависимости (15.5) следует, что зубчатое колесо, имеющее z > zmin, можно нарезать с положительным, нулевым и даже с отри�цательным смещением, поскольку для такого колеса xmin < 0. Для зубчатого колеса, у которого z = zmin, можно взять положительное или нулевое смещение, а для колеса, у которого z < zmin - только положительное смещение.

Если увеличивать коэффициент смещения, то толщина зуба sa у вершины будет уменьшаться. При некотором коэффициенте смещения, называемом максимальным (xmin), наступает заострение зуба (sa = 0). Опасность заострения особенно велика у колес с ма�лым числом зубьев (меньше 15).

Для предотвращения излома вершины заостренного зуба коэф�фициент смещения назначают так, чтобы толщина sa была бы не меньше 0,2m (sa > 0,2m). Толщину зуба sa при проектировании определяют по уравнению, положив ry = ra и y = a ; соглас�но уравнению (14.2) cosa = rb/ra.

Эвольвентная зубчатая передача.

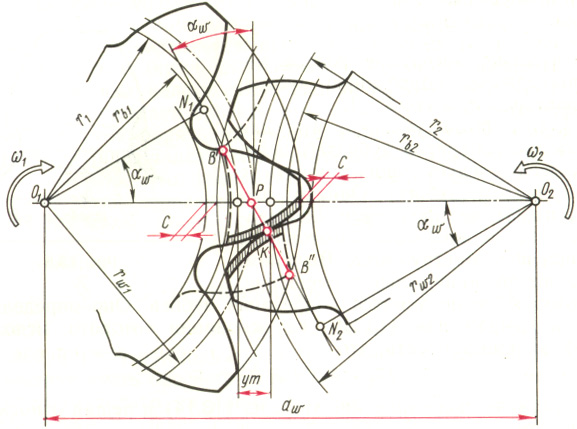

Элементы эвольвентной зубчатой пере�дачи. На рис. 15.2 показана зубчатая передача внешнего зацепле�ния w (угол зацепления), полюс зацепления P, межосевое расстояние аw, начальные окружности радиусами rw1 и rw2. Эти элементы были рассмотрены ранее (в лекции 13) при знакомстве со свойствами эвольвентного зацеп�ления.

В точках В’ и B’’ линия зацепления пересекается окружностями вершин зубьев колес; в точке В’ сопряженные профили входят в зацепление, а в точке B’’ - выходят из зацепления. Процесс взаимодействия главных поверхностей сопряженных зубьев проис�ходит на участке В’B’’ линии зацепления; эта часть линии зацеп�ления называется активной линией зацепления. Зубчатая передача должна быть спроектирована так, чтобы участок В’B’’ укладывался в пределах линии зацепления N1N2. Если точки В’ и B’’ выйдут за эти пределы, то в зубчатой передаче произойдет заклинивание.

При заданном направлении вращения только одна сторона зуба будет передавать и воспринимать усилие; ее называют рабочей стороной (профилем) зуба. В зацеплении участвуют активные профили зубьев, расположенные на рабочих сторонах зубьев, которые соответствуют активной линии зацепления. На рис. 15.2 активные профили за�штрихованы.

Между окружностью вершин одного колеса и окружностью впа�дин другого имеется расстояние, которое называется радиальным зазором. На рис. 15.2 радиальный зазор отмечен буквой С его ве�личина выражается произведением коэффициента с* на модуль, т.е С = с*m, где с* = 0,25.

Уравнения эвольвентной зубчатой передачи.

При составлении уравнений для определения угла зацепления w и межосевого рас�стояния aw следует иметь в виду, что номинальные значения этих величин подсчитывают при условии, что зубья одного колеса входят во впадины другого плотно, без бокового зазора. Учтя это, а также то, что начальные окружности катятся друг по другу без сколь�жения, запишем sw1 = ew2 и sw2 = ew1, где sw1 и sw2 - толщина зубьев, а ew1 и ew2 - ширина впадин по начальным окружностям колес зубчатой передачи.

Поскольку начальные окружности перекатываются без сколь�жения, то шаги pw1 и pw2 пo этим окружностям равны друг другу: pw1 = pw2 = pw.

Шаг pw = sw1 + ew1, или, поскольку sw2 = ew1 :

pw = sw1 + sw2 (15.6)

С другой стороны, шаг по начальной окружности :

Учитывая уравнения (14.2), (14.3) и (14.6), выразим толщину зубьев sw1 и sw2 по формуле (14.6) и подставим в (15.6). Проделав несложные преобразования, получим уравнение для определения угла зацепления :

invw = inv + 2xtg/z (15.7)

где x = x1 + x2, z = z1 + z2. После подсчета инволюты угла за�цепления по уравнению (15.7) сам угол w следует определить по таблице инволютной функции.

Межосевое расстояние зубчатой передачи:

аw = rw1 + rw2

Учитывая зависимость (14.6), можно записать:

поэтому межосевое расстояние

(15.8)

Межосевое расстояние может быть выражено также следую�щим образом (рис. 15.2):

аw = r1 + r2 +ym (15.9)

где ym - расстояние между делительными окружностями. Оно на�зывается воспринимаемым смещением, а величина у - коэффициен�том воспринимаемого смещения.

Приравнивая (15.8) и (15.9) и учитывая (14.3), получим фор�мулу для определения коэффициента воспринимаемого смещения:

(15.10)

При расчете косозубых передач применяют те же формулы, что и при расчете прямозубых, но вместо параметров m и берут m/cos и t а произведения xtg и уm сохраняют без изменения.

Определим уравнительное смещение зубчатой передачи. При геометрическом проектировании передачи должны бить выполнены два условия: 1) зубья колес должны зацепляться друг с другом теоретически без бокового зазора; 2) между окружностями вершин и впадин зубчатых колес должен быть стандартный радиальный зазор c = c*m = 0,25m.

Выполнение первого условия обеспечивается тем, что межосе�вое расстояние выражается через воспринимаемое смещение по формуле (15.9). Второе условие требует, чтобы:

aw = ra1 + с*m + rf2 (15.11)

Совместное решение уравнений (15.9) и (15.11) дает:

r1 + ym + r2 = ra1 + C + rf2

или

r1 + ym + r2 = ra1 + C + ra2 - h

Подставляя в это равенство формулы для ra1, ra1 и h из лекции 14 после преобразования придем к выражению:

ym = x1m - ym + x2m

откуда получим у - коэффициент уравнительного смещения, упо�мянутый ранее

у = x - y (15.12)

Итак, уравнительное смещение ym (cм. схему станочного зацепления) вводится для получения зубчатой передачи без бокового зазора и со стан�дартной величиной радиального зазора.

Если зубчатая передача составлена из колес без смещений (x1 = 0, x2 = 0, x = 0, x = x1 + x2 = 0), то, согласно уравнениям (15.7), (15.10), (15.12) и (15.9) такая передача будет характеризоваться следующими параметрами: угол зацепления w = = 20°, коэф�фициент воспринимаемого смещения y = 0, коэффициент уравни�тельного смещении y = 0, межосевое расстояние aw = r1 + r2 = m(z1 + z2)/2, т.е. равно сумме радиусов делительных окружно�стей. При указанных условиях радиусы начальных окружностей rw1 = mz1/2 = r1, rw2 = mz2/2 = r2 т.е. начальные окружности колес совпадают с их делительными окружностями.

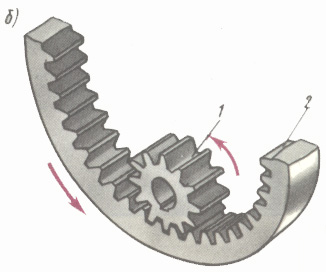

Особенности эвольвентной передачи внутреннего зацепления. На рис. 15.3 изображена передача внутреннего зацепления. Мень�шее колесо (шестерня), обозначенное номером 1, имеет внешние зубья; большее колесо, именуемое просто колесом и обозначенное номером 2. имеет внутренние зубья. Инструментом для изготовле�ния колес с внутренними зубьями способом сгибания является не реечный

инструмент, а долбяк (инструментальное колесо), число зубьев и основные размеры которого стандартизованы. При изго�товлении колес долбяком может произойти не только подрезание и

заострение зубьев, но и срезание их у вершины. Предотвращение этого явления должно быть учтено при проектировании передачи внутреннего зацепления.

При внутреннем зацеплении, в отличии от внешнего, эвольвентные профили Э1 и Э2 пересекаются на участке N1N2. Кроме того, при внутреннем зацеплении может иметь место еще один вид пересечения эвольвент, если числа зубьев шес�терни (z1) и колеса (z2) близки друг к другу.

В правильно спроектированной передаче внутреннего зацепле�ния должны отсутствовать оба вида пересечения эвольвентных про�филей. Это значит, что активная часть линии внутреннего зацеп�ления должна целиком находиться вне отрезка N1N2. Кроме того, числа зубьев z1 и z2 должны подчиняться определенным ограниче�ниям.

Для передачи, составленной из колес без смещений, нарезаемых стандартным долбяком, необходимо иметь z1 20, z2 85, а раз�ность z1 - z2 8. Если передачу составить из колес со смещениями. то z'i и 22—2i можно существенно уменьшить и сократить тем са�мым размеры всей передачи.

Качественные показатели зубчатой передачи.

Выбор расчетных коэффициентов смещения.

Рассмотрим качественные показатели, которые дают возможность оценить пе�редачу в отношении плавности и бесшумности зацепления, воз�можного износа и прочности зубьев, а также сравнить ряд передач по тем же показателям. Такая оценка важна для рационального назначения расчетных коэффициентов смещения при проектирова�нии зубчатых передач.

Коэффициент пере-крытия учитывает непрерыв-ность и плавность зацепления в передаче. Такие качества передачи обес�печиваются перекрытием

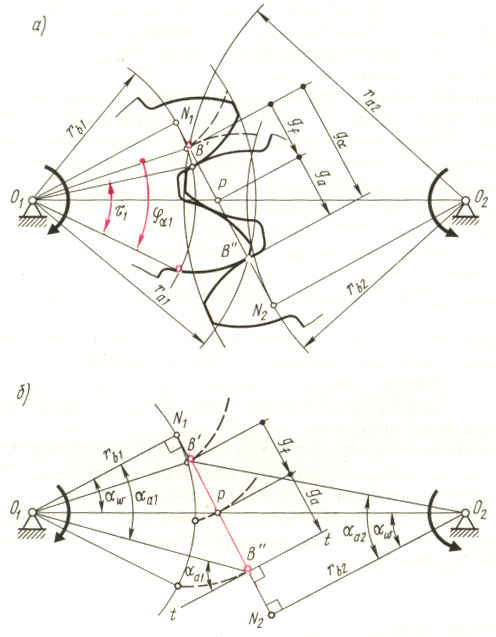

работы одной пары зубьев работой дру�гой пары. Для этого каждая последующая пара зубьев должна войти в зацепление еще до того, как предшествующая пара выйдет из зацепления. О величине перекрытия судят по коэффициенту перекрытия, который выражают отношением угла торцового перекрытия к угловому шагу. Угол торцового перекрытия - это угол

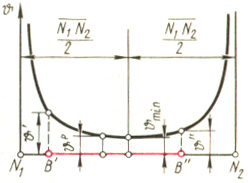

поворота колеса от положения зубьев при входе в зацепление, когда они касаются в точке В’, до положения зубьев при выходе из зацепления, когда они касаются в точке B'' (рис. 15.4, a). Сле�довательно, коэффициент перекрытия прямозубой передачи

(15.13)

Здесь 1 = 2/z1 - угловой шаг; = g/rb1, где g = gf + ga - длина активной линии зацепления. Она складывается из длин дополюсной gf и заполюсной ga частей активной линии зацепления (рис. 15.4):

gf = rb2(tga2 - tgw) (15.14)

ga = rb1(tga1 - tgw) (15.15)

Подстановка (15.14) и (15.15) в (15.13) с учетом (14.5) дает формулу для определения коэффициента перекрытия прямозубой передачи:

(15.16)

Если при расчете по формуле (15.16) получится < 1, то в этом случае непрерывности процесса зацепления зубьев не будет: одна пара зубьев успеет выйти из зацепления еще до того, как следую�щая пара зубьев войдет в него. Поэтому минимально допустимым значением является 1,05 которое обеспечивает непрерывность процесса зацепления с 5%-ным запасом.

Важно отметить, что коэффициент перекрытия уменьшается при увеличении коэффициентов смещения x1 и x2. Поэтому при проектировании передачи коэффициенты смещения надо назначать так, чтобы не получился бы меньше 1,05.

Продолжительность зацепления одной пары зубьев в косозубой передаче ( 0) больше, чем в прямозубой ( = 0). Поэтому и коэф�фициент перекрытия косозубой передачи больше и подсчитыва�ется по формуле

= + (15.17)

В этой сумме слагаемое определяется по формуле (15.16). Второе слагаемое = b/px. Здесь b = m - ширина зубчатого ко�леса, - коэффициент ширины зубчатого колеса, назначаемый из условий прочности и износостойкости зуба, px = m/sin - осевой шаг косого зуба. Подставив b и px в выражение для получим:

= sin/ (15.18)

Как непосредственно следует из уравнений (15.17) и (15.18), коэффициент перекрытия косозубой передачи ( 0) больше коэффициента перекрытия прямозубой ( = 0), что является до�стоинством косозубой передачи.

Коэффициент скольжения учитывает влияние гео�метрических и кинематических факторов на величину проскальзы�вания профилей в процессе зацепления. Наличие сколь�жения при одновременном нажатии одного профиля на другой при�водит к износу профилей. Коэффициенты скольжения выражаются формулами:

1 = ск/K1-K; 2 = ск/K2-K

где ск - скорость скольжения; K1-K и K2-K - скорости перемеще�ния точек контакта по профилям зубьев первого и второго колеса.

За время одного оборота колеса с меньшим числом зубьев z1 второе колесо не завершает полный оборот. Следовательно, его зубья в u12 раз реже вступают в контакт, чем зубья первою колеса, и поэтому меньше изнашиваются. Для того чтобы сравнивать ин�тенсивность износа зубьев по коэффициентам скольжения, разде�лим 2 на u12 = 1/2 = z1/z2 :

1 = ск/K1-K; 2 = ск/(K2.K u12)

Расчетные формулы для 1 и 2 имеют такой вид:

(15.19)

где lK - величина алгебраиче�ская, выражающая расстояние от полюса зацепления Р до текущего положения точки К контакта пары зубьев (см. рис. 15.2); lP1 и lP2 - абсолютные значения длин отрезков РN1 и РN2.

В процессе зацепления точка контакта К зубьев движется вдоль линии зацепления от положе�ния В' (вход зубьев в зацепление) до положения В" (выход зубьев из зацепления). Отсюда следует, что расстояние lK изменяется от значения (-В'P) до нуля и затем от нуля до значения (+В"P). Поэтому, как вытекает из формул (15.19), коэффициенты скольжения 1 и 2 также изменяются в про�цессе зацепления. Наибольшее значение 1 приобретает в положе�нии и В' , а 2 - в положении B" (рис. 15.5).

Коэффициенты скольжения 1 и 2 зависят от коэффициентов смещения x1 и x2 . Воздействуя на x1 и x2, конструктор получает значения коэффициентов 1 и 2, отвечающие условиям эксплуа�тации.

Коэффициент удельного давления учитывает влияние геометрии зубьев (радиусов кривизны их профилей) на величину контактных напряжений, возникающих в местах сопри�косновения зубьев. При чрезмерном нагружении контактные напря�жения могут быть столь значительны, что вызовут выкрашивание материала на рабочей поверхности зубьев.

Контактные напряжения определяются по формуле Герца:

где Q - сила взаимодействия зубьев; b - ширина зубчатых ко�лес; E = 2E1E2/( E1 + E2) - приведенный модуль упругости их мате�риалов; - приведенный радиус кривизны эвольвентных профилей в точке контакта, посредством которою определяется влияние геометрии зуба на контактные напряжения.

Для текущего момента зацепления зубьев (см. рис. 15.2)

или, согласно свойствам эвольвентных профилей:

Коэффициентом удельного давления называется отношение:

(15.20)

Коэффициент - величина безразмерная, не зависящая от модуля m, так как пропорцио�нален модулю.

Поскольку точка К контакта зубьев движется вдоль линии за�цепления, расстояние N1K увеличивается, а расстояние N2K умень�шается (см. рис. 15.2) Поэтому, как следует из уравнения (15.20), коэффициент удельного давления изменяется в процессе зацепле�ния. График этого изменения представлен на рис. (15.6)

Подставив коэффициент в формулу Герца, получим:

-

Коэффициент удельного давления уменьшается при увеличе�нии коэффициентов смещения х1 и х2. Поэтому конструктор может снижать контактные напряжения, назначая коэффициенты смеще�ния х1 и х2 так, чтобы коэффициент имел возможно меньшее значение.

Выбор расчетных коэффициентов смещения для передач внеш�него зацепления. При назначении коэффициентов смещения х1 и х2 для любой передачи должны быть выполнены следующие три условия: 1) отсутствие подрезания; 2) отсутствие заострения; 3) не�прерывность зацепления. Первое условие применительно к шестерне выполняется, если её коэффициент смещения х1 превосходит свой минимальный уровень хmin1. Второе и третье условия ограничивают коэффициент смещения х1 шестерни верхними преде�лами х’max1 и х’’max1. Эти пределы неодинаковы, и для расчета зубчатой передачи важен тот xmax1, который имеет меньшее значение. Таким образом, коэффициент смещения х1 шес�терни надо назначать так, чтобы соблюдалось соотношение хmin1 х1 хmax1. To же самое следует сказать и о коэффициенте смеще�ния х2 колеса, хmin2 х2 хmax2.

Внутри указанных пределов коэффициенты смещения х1 и х2 надо назначать так, чтобы зависящие от них качественные показа�тели передачи, характеризующие ее свойства (плавность хода, износостойкость, прочность), имели бы оптимальные значения. При этом надо учитывать конкретные условия работы передачи: быстро�ходность, характер нагрузки, наличие или отсутствие закрытой мас�ляной ванны, материалы шестерни и колеса и вид их термообра�ботки и др.

Контрольные вопросы к лекции N15:

- Запишите условия отсутствия подрезания в станочном зацеплении.

- Что такое ? Выведите формулу для определения .

- Что такое ? Выведите формулу для .

- Выведите формулу для определения угла зацепления эвольвентной передачи внешнего зацепления.

- Какая эвольвентная передача называется передачей без смещения?

- По каким признакам классифицируют зубчатые передачи?

- Перечислите основные качественные показатели цилиндрической эвольвентной передачи?

- Что такое коэффициент торцевого перекрытия? Выведите формулу для .

- Как записывается формула для коэффициента осевого перекрытия?

Подрезание и заострение зуба