Проектирование кулачковых механизмов

Лекция 23.

Проектирование кулачковых механизмов.

Проектирование кулачкового механизма с прямолинейно движущимся роликовым толкателем.

Кулачковый механизм предназначен для перемещения толкате ля по определенному закону, который задается при проектировании. Первый этап проектирования состоит в определении положения центра вращения кулачка по отношению к траектории точки В толкателя; одновременно оп ределяют величину начального радиуса кулачка, при котором наибольший угол давления в кулачковом механизме не превышает допустимого значения, т.е. выполняется обязательное усло вие проектирования: . Второй этап проектирования - построение профиля кулачка (центрового, а затем и конструктивного).

Исходивши данными для проектирования являются:

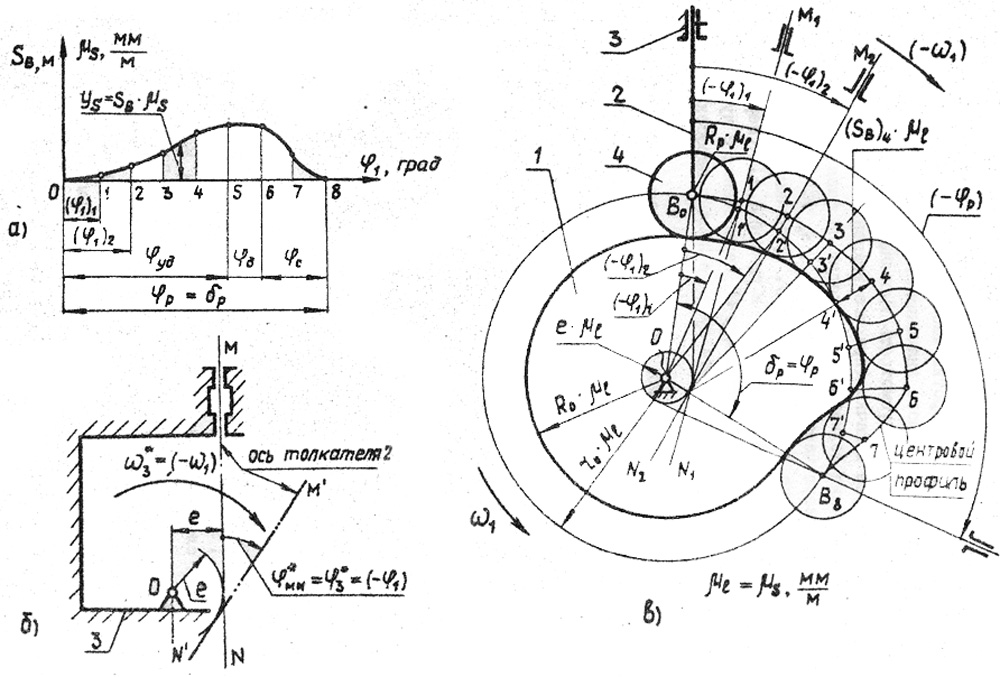

- принципиальная схема кулачкового механизма (рис 21.3, в);

- закон из менения скорости толкателя 2 в зависимости от угла пово рота кулачка 1 (см. pic.23.1, a);

- максимальное перемещение толкателя h (его ход);

- угловая скорость кулачка 1 и ее рабочее направление допускается воз можность реверса кулачка, т.е. изменения направления его вра щения, например, при ремонте или наладке машины;

- полный фазовый угол поворота кулачка, равный углу рабочего профиля кулачка (см. рис. 23.1, б, в);

- допустимый угол давления ;

- внеосность (эксцентриситет) е задается из конструктивных соображений (но может и не быть задана).

Построение графика перемещения толкателя.

Исходным для проектирования является график () который при заданном условии () можно рассматривать двояко: или как зависимость () так как угол поворота , или как график , так как (см. рис. 23.1, а)

График перемещения толкателя (см. рис. 23.1, б) строят графическим интегрированием заданной зависимости поскольку или же . Масштабы по осям графиков рассчитывают по формулам , мм/рад; мм/с; мм/м; мм/(мс-1), мм/(мрад-1), в которых к - отрезок интегрирования, - максимальная ордината графика перемещений, б - база графиков, - полный фазовый угол в градусах. На рис. 23.1, б отмечены фазовые углы поворота кулачка при рабочем направлении его вращения (против часовой стрелки): угол удаления , угол дальнего стояния и угол сближения . В случае реверса кулачка угол становится углом удаления при повороте кулачка на этот угол толкатель удаляется от центра его вращения на величину хода h.

Построение области допустимого расположения центра вращения кулачка.

Первый этап проектирования - определение области располо жения центра вращения кулачка и величины радиуса - начинают с постро ения графика в выбранном масштабе , мм/м (см. рис. 23.1, г). Так как в рассматриваемом механизме (см. рис. 23.1, в) траектория точки В прямолинейная, то отрезки , откладывают по прямой линии - на оси (см. рис. 23.1, г) от начала координат (от начального положе ния точки ), используя при этом график . Величины отрезков передаточной функции определяют по одной из формул:

(23.1)

при этом масштаб здесь тот же, что и для расчета отрез ков перемещения .

Если схема рассматриваемого механизма предусматривает си ловое замыкание высшей кинематической пары, то условие должно выполняться только на фазе удаления (см. лекцию 22). Поэтому расчеты по формуле (23.1) и соответствующие построения выполня ют только для этой фазы, т.е. для положений от 0 до 5 (см. фазовый угол на рис. 23.1, б); при этом в положениях 0 и 5 (см. рис. 23.1, а) и . Отрезки передаточной функции откладывают перпендикулярно траектории точки B (перпендикулярно оси ) в соответ ствии с правилом их построения, т.е. слева от траектории точки B (см. рис. 23.1, г) поскольку вектор скорости на фазе удаления толкателя (вверх), повернутый на 90° по на правлению угловой скорости (против часовой стрелки), по казал это направление. Кривая является графиком для фазы удаления при рабочем направлении вращения кулачка.

Для выполнения условия из крайних точек и построенного графика проводят два граничных луча: под углом к продолжению траектории точки В и под углом к прямой , перпендикуляр ной отрезку (т.е. параллельной скорости ). Если выбрать центр вращения кулачка в области I, образованной этими лучами ниже точки пересечения (например, в точке ), то при вращении кулачка против часовой стрелки угол давления в положениях 0...5 не превысит допустимого значения . Это значит, что область I является областью допустимого расположения центра вращения кулачка, но только при рабочем направлении его угловой скорости (против часовой стрел ки). Если же центр вращения кулачка выбрать вне этой области, например в точке , то для некоторых положений толкателя угол давления превысит допустимый; например, для положения точки угол давления , согласно свойству отрезка передаточной функции, равняется который больше (см. рис. 23.1, г).

Для того, чтобы предусмотреть возможность выполнения ус ловия также и в случае реверса кулачка (его вра щения в противоположную сторону - по часовой стрелке), когда удаление толкателя соответствует углу от положения 8 до положения 6 (см. рис. 23.1, б), строят правую часть графика . Здесь (см. рис. 23.1, г) отрезок отложен справа от траектории точки B также в соответствии с известным уже правилом: вектор скорости толкателя при его удалении (вверх), условно повернутый на 90° по направлению вращения кулачка, на правлен вправо. Граничный луч, проведенный из точки под углом к прямой перпендикулярной отрезку , пересекается с лучом, проведенным ранее из , в точке . Эти граничные лучи не должны пересекать график , они только касаются его, а иначе для некоторых положений механизма, не будет выполнено условие .

Область II (см. рис. 23.1, г), образованная граничными лучами ниже точки их пересечения, является областью допустимого расположения центра вращения кулачка при реверсивном режиме. Если центр вращения кулачка расположить в пределах этой области, то при обоих направлениях вращения кулачка в любом положении толкателя будет выполнено обязательное условие проектирования прямой , так как угол между прямой, соединяющей этот центр с любой точкой графика , и перпенди куляром к отрезку всегда меньше допустимоro , может быть равен ему, если центр находится на граничном луче).

Выбор положения центра вращения кулачка,

определение его начального радиуса.

В том случае, когда требуется спроектировать реверсивный ку лачковый механизм минимальных размеров, центр вращения кулачка выбирают в точке пересечения граничных лучей (см. рис. 23.1, г). При этом расстояние от до начального положения точ ки B толкателя определит в масштабе величину начального радиуса центрового профиля кулачка: . Толкатель в этом случае - внеосный с левым эксцентриситетом , который на рис. 23.1, г изображен отрезком

Если же проектируется механизм с центральным толкателем (), то центр вращения кулачка назначают на продолжении траектории точки В, чтобы ось толкателя (см. рис. 23.1, в) проходила через этот центр. Выбор центра вращения в точке (см. рис. 23.1, г) дает минимальную величину начального радиуса кулачка для механизма с центральным толкателем: .

Согласно рис. 23.1, в, требуется спроектировать механизм с пра вым эксцентриситетом , величина которого определяется конструктивными соображениями. В этом случае центр вращения кулачка выбирают в допустимой области на прямой АС, параллель ной оси толкателя и отстоящей от нее на расстоянии . Ми нимальный начальный радиус центрового профиля получают, назначив центр О (см. рис. 23.1, г) на граничном луче; тогда . Если найденная величина начального радиуса (а также или ) недостаточна для обеспечения прочности звеньев кулачкового механизма, то центр вращения кулачка назначают дальше от начальной точки сохраняя при этом заданную величину внеосности .

На рис. 23.1, д даны графики изменения углов давления в трех кулачковых механизмах (для трех рассмотренных вариантов выбора центра вращения кулачка): графики и для механизмов с центрами вращения кулачков соответственно в точках и 0 . Углы давления для каждого положения механизма найдены согласно рассмотренному в лекции 22 свойству от резка передаточной функции. Например, для механизма с центром вращения кулачка в точке 0 угол в поло жении 3 (см. рис. 23.1, г) найден как угол между прямой , соединив шей центр 0 с концом отрезка передаточной функции, и прямой , параллельной направлению скорости толкателя, т.е. . Если бы центр вращения кулачка был расположен на прямой АС ниже точки 0 (дальше от точки ), то угол давления в положении 3 был бы меньше, чем , т.е. при увеличении начального радиуса уменьшился бы угол давления. Аналогичный вывод был сделан ранее при анализе формулы 22.4.

Рис. 23.1

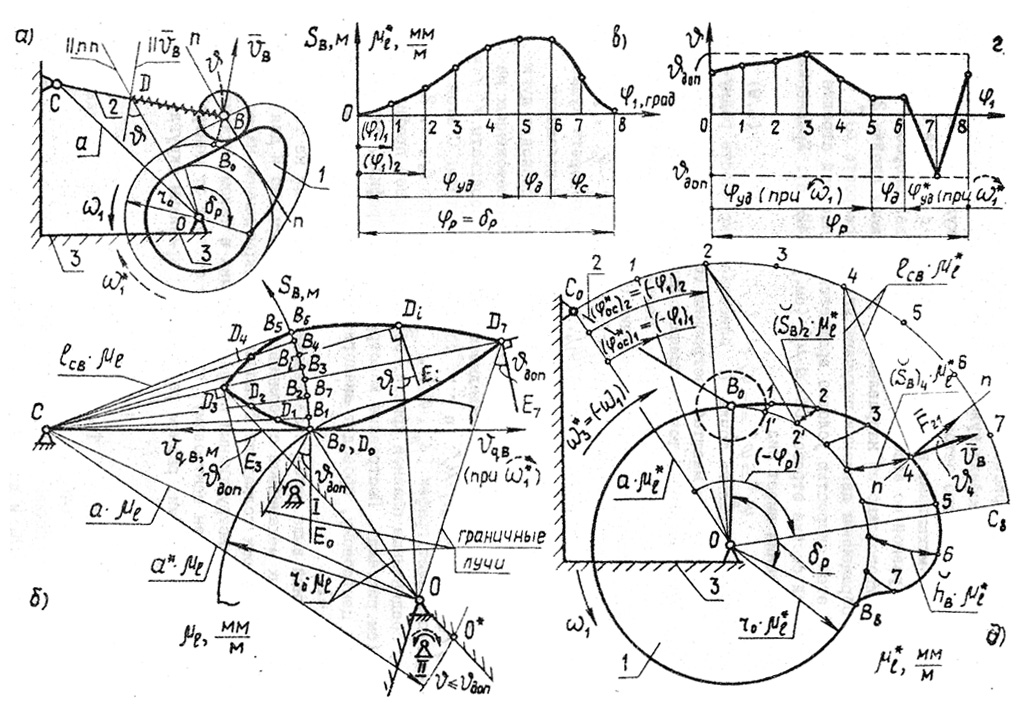

Рис. 23.2

Построение центрового и конструктивного профилей кулачка.

Исходными данными для выполнения второго этапа проектирования кулачкового механизма с прямолинейно движущимся толкателем - для построения профиля кулачка – являются: а) график перемещений точки В толкателя (см. рис. 23.1, б и 23.2, а), б) начальный радиус кулачка, найденный из условия с учетом конструктивных требований (см. рис. 23.1, г), в) эксцентриситет е толкателя; в рассматриваемом примере - правый, но может быть задан и равным нулю.

Для построения центрового профиля кулачка используют ме тод обращения движения: условно всему механизму сообщают вра щение вокруг оси 0 кулачка с угловой скоростью (), равной по абсолютной величине угловой скорости кулачка I, но противоположно ей направленной. Кулачок при этом останавли вается, а стойка 3, ранее неподвижная () начинает вращаться (см. рис. 23.2, б) и в обращенном движении имеет угловую ско рость . При этом вращении ось MN толкателя 2, ус тановленного в направляющих стойки с эксцентриситетом e, поворачивается вместе со стойкой по часовой стрелке на углы равные по абсолютной величине угла поворота кулачка в его прямом (т.е. истинном) движении. Угол поворота оси MN :

(23.2)

Ось MN при этом остаётся на постоянном расстоянии e от центра 0 (таким образом, ось она всегда касается окружности радиуса e). Уравнение (23.2) называют уравнением обращения движения.

Построение начинают с произвольного выбора точки на окружности радиусом (см. рис. 23.2, в), через которую проводят ось толкателя, касающуюся справа (так как эксцентриси тет задан правый) окружности радиусом . Здесь масштаб построения, принятый равным (см. рис. 23.2, а). Тем самым определяется начальное положение толкателя 2 с центром его ролика в точке . Далее, согласно (23.2), ось MN толкателя поворачивают в направлении обращенного движения стойки на углы равные по абсолютной величине углам поворота кулач ка (см. рис. 23.2, а). С целью упрощения построения углы и т.д. откладывают от прямой , отмечая на окружности радиусом точки , и т.д. (см. рис. 23.2, в). Через эти точки проводят прямые, касательные к окружности радиусом , являющиеся положениями оси MN толкателя по отношению к кулачку. От точек , и т.д. откладывают отрезки ; и т.д., представляющие собой перемещения точки В толкателя в масштабе чер тежа (ординаты берут с графика на рис. 23.2, а. Точки - это положения, которые должен занимать центр В ролика толкателя по отношению к ку лачку; следовательно, через эти точки проходит центровой про филь кулачка (см. рис. 23.2, в).

Конструктивный профиль кулачка эквидистантен центровому; его точки отстоят от центрового профиля на расстоянии, равном радиусу ролика 4. Конструктивный профиль строят как оги бающую к окружностям радиусом , центры которых расположены на центровом профиле кулачка (см. рис. 23.2, в). Радиус ролика назначают из конструктивных соображений обычно в диапазоне ; но он всегда должен быть меньше ми нимального радиуса кривизны центрового профиля. Начальный радиус конструктивного профиля определяют как разность: .

Проектирование кулачкового механизма

с коромысловым роликовым толкателем.

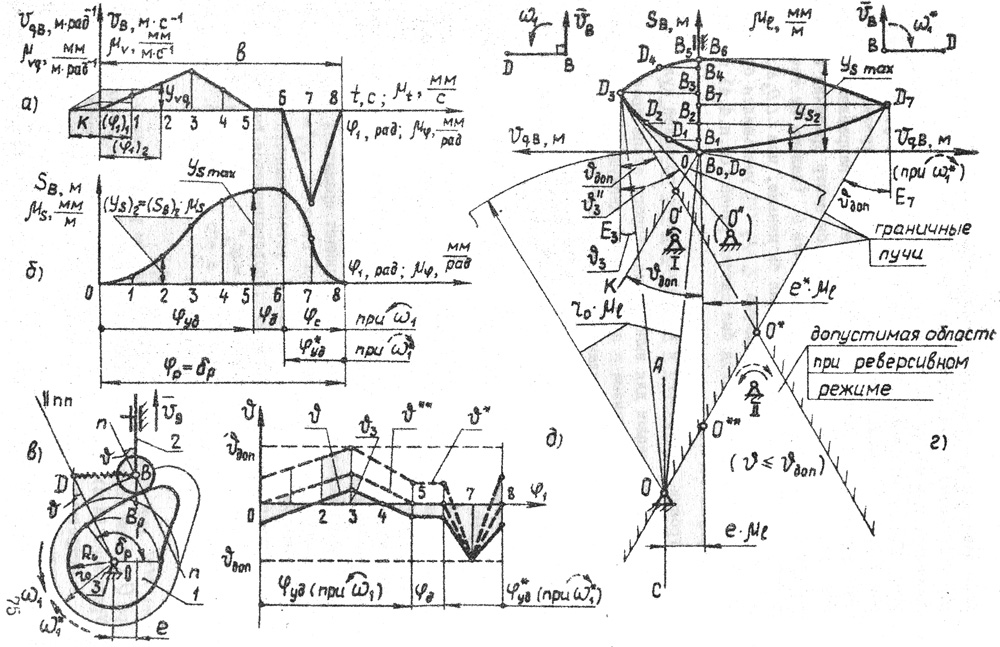

Исходными данными для проектирования кулачкового механизма с коромысловым толкателем являются: 1. Принципиальная схема кулачкового механизма (см. рис. 23.3, а); 2) закон изменения скорости центра В ролика толкателя 2 в зависимости от угла поворота кулачка I (см. рис. 23.1, а); 3) длина толкателя 2 (см. рис. 23.3, а); 4) путь точки В толкателя по ее дуговой траектории от одного крайнего положе ния в другое (или максимальный угол поворота толкателя); 5) угловая скорость кулачка и ее направление (при этом допускается возможность реверса кулачка) ; б) полный фазо вый угол поворота кулачка: (см. рис. 23.1, б и рис. 23.3, в); 7) допустимый угол давления

Этапы проектирования механизма с коромысловым толкателем те же, что и для механизма с прямолинейно движущимся толкате лем: I) определение основных размеров кулачкового механизма, а именно, начального радиуса кулачка и межосевого расстояния , при которых выполняется обязательное условие проектирования ; 2) построение профиля кулачка.

Определение основных размеров кулачкового механизма.

Для определения области допустимого расположения центра вращения кулачка строят график на базе траектории точки В. Исходным для этого построения является заданный на рис. 23.1, а график который при можно рассматривать или как график изменения ско рости точки В во времени или как график изменения передаточной функции скорости точки В. Поэтому график значений дуговых координат точки В толкателя строят графическим интегрированием зависимости (см. рис. 23.1, а, б); масштабы рассчитывают по формулам, приведенным в лекции 22.

Как и для механизма с прямолинейно движущимся толкателем, при построении графика все линейные размеры откладывают в одном масштабе (который на рис. 23.3, б принят равным на рис. 23.1, б). Длину толкателя 2 на рис. 23.3, б изображают отрезком , а передаточную функцию скорости точки В - отрезками , рассчитанными по одной из формул (23.1).

От начального положения на траектории точки В масштабе откладывают ее дуговые координаты, используя график на рис. 23.1 б; например, и т.д. (см. рис. 23.3, б). Отрезки для фазы удаления (поз. 0...5) строят перпендикулярно скорости , т.е. вдоль толкателя и, согласно правилу построения этих отрезков (см. рис. 22.2, в), слева от траектории точки В так как рабочее направление вращения кулачка - против часовой стрелки. График для фазы удаления проходит через точки концы отрезков передаточной функции (см. рис. 23.3, б). Для выполнения на фазе удаления толкателя ус ловия из крайних точек и получен ного графика проводят два граничных луча под углом к прямым и перпендикулярным толкателю соответственно в его положениях и (а значит, параллельным направлению скорости в этих положениях тол кателя).

Если выбрать центр вращения кулачка в области I, образованной граничными лучами ниже точки их пересечения (см. рис. 23.3, б), то при вращении кулачка против часовой стрелки угол давления не превысит своего допустимого значения (). Для того, чтобы предусмотреть выполнение также и при реверсе кулачка (при его вращении по часовой стрел ке), когда удаление толкателя происходит на фазе (см. рис. 23.3, б), строят правую часть графика 0 используя правило построения отрезков ВD. (см. рис. 22.2, г). Граничный луч, проведенный из точки под углом к прямой (перпендикулярной отрезку , дает точку 0 пересечения с лучом, проведенным из (рис. 23.3, б). Эти лучи не должны пересекать график .

Рис. 23.3

Область II, образованная граничными лучами ниже точки их пересечения (см. рис. 23.3, б) - есть область допустимого расположения центра вращения кулачка при реверсивном режиме. Назначение центра вращения кулачка в пределах этой области гарантирует выполнение обязательного условия проектирования в любом положе нии механизма.

Если условием проектирования являются минимальные габари ты механизма, то центр 0 вращения кулачка назначают в точке пересечения лучей, тогда и (см. рис. 23.3, б). Если же межосевое расстояние задано, то центр вращения кулачка выбирают на дуге радиуса , например, в точке ; тогда . При этом центр вращения должен быть обязательно в пределах области II. Полученная величина начального радиуса (или ) должна быть достаточной для обеспечения прочности кулачка, его вала и ролика.

Согласно свойству отрезка передаточной функции, угол меж ду прямой, проведенной из центра вращения 0 в любую точку графика прямой перпендикулярной отрезку , а следовательно, параллельной скорости равен углу давления в i-ом положении механизма (см. рис. 22.2, в, г). Определив углы давления в различных положениях, строят график который показывает, что условие при реверсивном режиме работы кулачкового механизма выполняется. (см. рис. 23.3, г)

Построение профиля кулачка.

Исходными данными для выполнения второго этапа проектирования - построения профиля кулачка - являются график дуговых координат точки В толкателя 2 (см. рис. 23.3, в), а также найденные на первом этапе начальный радиус кулачка и межосевое расстояние (см. рис. 23.3, б).

Для построения профиля кулачка используют метод обращения движения: чтобы условно остановить вращающийся кулачок (см. рис. 23.3, а), сообщают всему механизму вращение вокруг оси 0 с уг ловой скоростью , равной по абсолютной величине угловой скорости кулачка, но противоположно ей направленной. Неподвижная стойка 3 в обращенном движении получает угловую скорость . С этой скоростью условно вращается по расовой стрелке принадлежащий стойке отрезок . Уравнение обращения движения имеет вид:

(23.3)

В обращенном движении точка С описывает окружность радиусом , где масштаб построения (см. рис. 23.3, д). На этой окружности в произвольной точке отмечают начальное по ложение центра С поворота толкателя. Затем, согласно уравнению (23.3), отрезок ОС поворачивают в направлении обращенного движения стойки на углы , равные по абсолютной вёличине углам поворота кулачка и отмечают на траектории точки С ее положения . Для каждого из отмеченных положений проводят ду ги радиусом и на них от точек , расположенных на окружности радиуса , откладывают дуговые координаты и т.д. точки В толкателя. С этой целью используют график на рис. 23.3, в. Точки соединенные плавной кривой, образуют центровой профиль кулачка (см. рис. 23.3, д). Построение конструк тивного профиля, эквидистантного центровому, проводят аналогично построению, выполненному на рис. 23.2, в.

Изложенный выше метод проектирования применяется не только для кулачковых механизмов с роликовым толкателем, но и для механизмов, в которых толкатель 2 выполнен со скруглением на конце (см. рис. 22.1, б). Конструктивный профиль кулачка в таком механизме также эквидистантен центровому, и его точки отстоят от центрового профиля на расстояние, равное радиусу кривизны скругления.

Контрольные вопросы к лекциям N22 и N23.

- Назовите особенности кулачковых механизмов, обусловивших их широкое применение в различных машинах и приборах?

- Каковы недостатки кулачковых механизмов?

- Изобразите схемы наиболее распространенных плоских и пространственных кулачковых механизмов.

- Как подразделяются кулачковые механизмы по способу замещения высшей пары?

- перечислите основные фазы движения толкателя кулачкового механизма и составляющие им углы поворота кулачка?

- Расскажите от основных этапах синтеза кулачковых механизмов

- Какие законы движения толкателя рационально применять в быстроходных кулачковых механизмах и почему?

- Как определить наложение центра вращения кулачка в механизме с поступательно движущемся толкателем при заданном допустимом угле давления?

- Как определить положения центра вращения кулачка при заданном допустимом угле давления и межосевом расстоянии в механизме с катающимся толкателем?

- Из каких соображений выбирается величина радиуса ролика кулачкового механизма?

- Как по теоретическому (центровому) профилю кулачка построить делительный (конструктивный) профиль?