Модификация свойств композиций на основе ПВХ

|

Содержание

ВВЕДЕНИЕ

- Бизнес-план

- Резюме

- Характеристика предприятия и отрасли

- Описание продукции

- Анализ рынка поставщиков

- Анализ рынка потребителя

- Анализ конкурентов

- План маркетинга

- План сбыта

- Производственный план

- Организационно – управленческая структура

- Риски и страхование

- Финансовый план

- Обзор литературы

- Изделия из композиций на основе ПВХ-Е

- Составление маточных смесей ПВХ

- Поливинилхлорид

- Добавки, используемые в композициях эластичных ПВХ

- Разработка рецептуры

- Способы и технологии приготовления пластизолей

- Методы переработки пластизоля ПВХ-Е

- Переработка в жидком состоянии

- Переработка мягких материалов

- Переработка полужестких материалов

- Объекты и методы исследования

- Объекты исследования

- Методы исследования

- .Метод определения предела прочности при разрыве

- Метод определения вязкости ротационным вискозиметром при определении скорости сдвига

- Метод определения вязкости ротационным вискозиметром при определении скорости сдвига

- Определение степени белизны поверхностей

- Результаты и их обсуждения

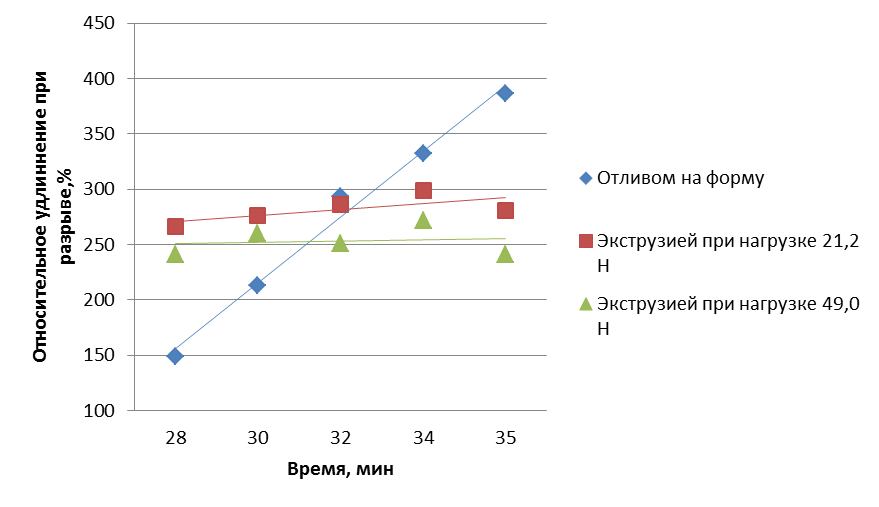

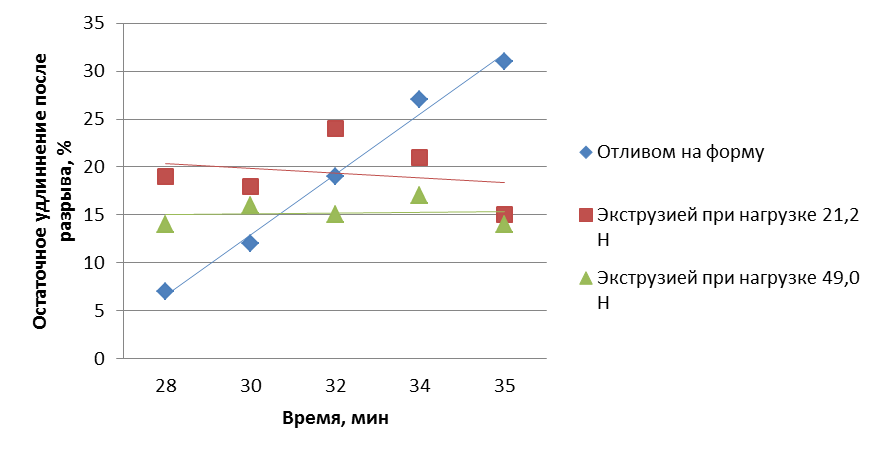

- Влияние технологического режима получения пластикатов ПВХ на их технические показатели

- Влияние технологического режима получения пластиката на текучесть расплава

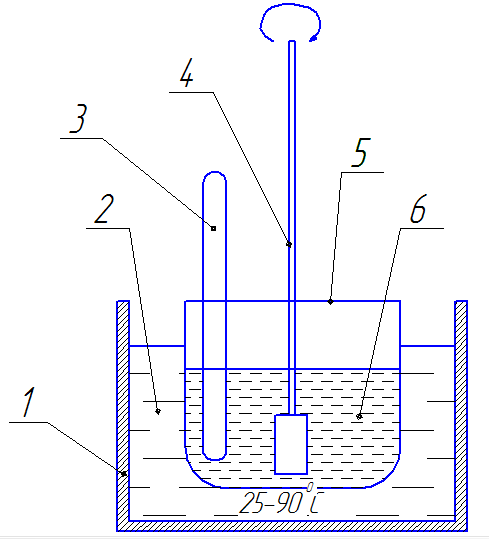

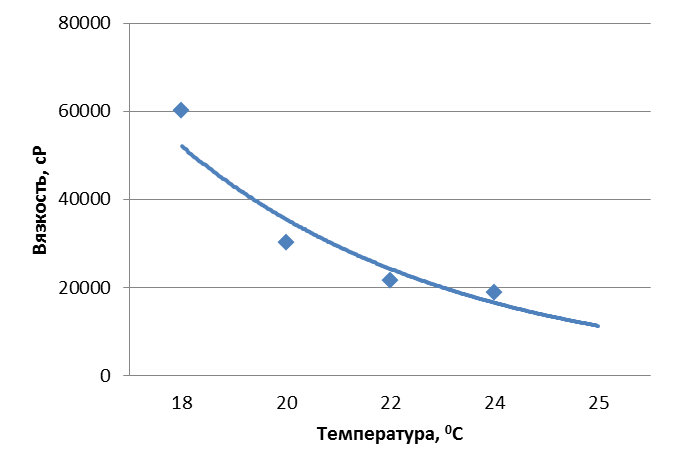

- Моделирование условий гелеобразования пластизоли

- Безопасность и экологичность разработки

- Микроклимат лабораторного помещения

- Шум и вибрация

- Электробезопасность

- Освещенность рабочих мест

- Химические факторы

- Механическое травмирование

- Безопасность в ЧС

- Технико – экономическое обоснование выпуска опытной партии

- Годовой режим работы предприятия

- Расчет материально-технического обеспечения капитальных вложений

- Расчёт материально-технического обеспечения капитальных вложений. Планирование потребности сырья, полуфабрикатов и материалов

- Планирование потребности электроэнергии

- Планирование капитальных вложений

- Расчёт численности ППП и фонда оплаты труда

- Расчёт издержек производства продукции

ЗАКЛЮЧЕНИЕ

Список используемой литературы

Приложение А

Приложение Б

Приложение В

Приложение Г

Прилодение Д

Приложение Е

Приложение Ж

Приложение И

Приложение К

|

4

|

ВВЕДЕНИЕ

На современном рынке детских игрушек большую популярность имеют мягкие игрушки из ПВХ. Благодаря широкой цветовой гамме, легкости, прочности и привлекательному внешнему виду игрушки из ПВХ пользуются большим спросом, кроме того они являются дешевыми. Благодаря долговечности винила дети могут использовать их много раз и даже передавать из поколения в поколение через несколько лет [2]. Детские игрушки изготавливают методом ротационного формования пластизоля на основе эмульсионного поливинилхлорида пластифицированного диоктилфталатом [19].

Поливинилхлорид - термопластичный материал, получаемый полимеризацией винилхлорида, хлорзамещенного этилена. Он производится методами радикальной полимеризации в массе, в суспензии или эмульсии, и является основным компонентом двух типов материалов - жесткого (винипласт) и эластичного (пластикат). Кроме жесткого и пластифицированного ПВХ (пластиката), на базе этого полимера разработан еще один вид материалов - пасты или пластизоли.[1]

Пластизоли — дисперсии поливинилхлоридной (ПВХ) смолы в пласти-фикаторе. Рецептура пластизолей включает полимер, пластификаторы, стабилизаторы, красители (пигменты), наполнители и другие добавки. При нагревании пластизоль быстро превращается в монолитный пластикат с хорошими физико-механическими свойствами, высоким электрическим сопротивлением и химической стойкостью [4].

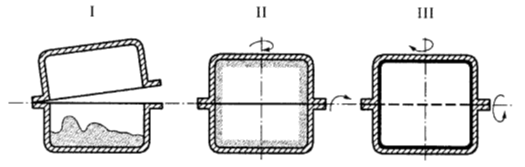

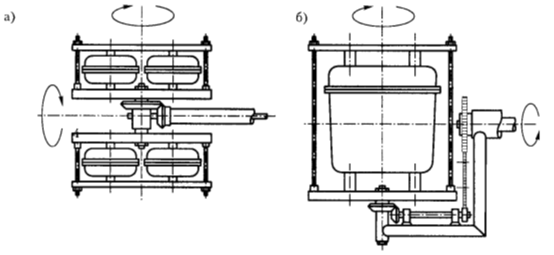

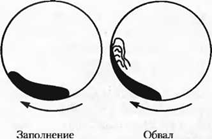

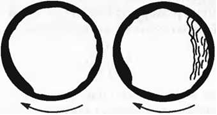

Сущность метода ротационного формования полых изделий из пластизолей ПВХ заключается в следующем: дозированное количество пластизоля загружают в закрываемую форму, которую начинают вращать в нескольких плоскостях, одновременно ее нагревая, для равномерного распределения материала по внутренней поверхности формы. Равномерный слой пластизоля, нагреваясь на поверхности металлической формы, желатинируется и после охлаждения затвердевает, образуя эластичную пленку по форме изделия. При последующем охлаждении до температуры ниже температуры плавления полимера изделия легко вынимают из формы благодаря усадке [3].

Данная работа посвящена изучению свойств композиций на основе ПВХ-Е и подбору оптимальных условий формирования пластиката ПВХ для придания ему высоких упруго – прочностных показателей.

Исследования проводились в лабораториях кафедры химии и химической технологии органического синтеза и переработки полимеров воронежского государственного университета инженерных технологий.

В ходе выполнения работы моделировались процессы, приближенные к технологиям изготовления пластизольных игрушки на фабриках.

Целью данной работы является модификация свойств композиций на основе ПВХ.

Основные задачи:

- Выбор технологического режима формирования пластикатов ПВХ с целью увеличения их упруго-прочностных показателей;

- Определение влияние технологического режима получения пластиката на текучесть расплава;

- Моделирование условий гелеобразования пластизоли.

- Бизнес-план

- Резюме

Детские игрушки изготавливают методом формования ротационного пластизоля на основе эмульсионного поливинилхлорида пластифицированного диоктилфталатом [19]. Технологический процесс на предприятии включает следующие стадии: приём и хранение сырья, подготовка сырья и вспомогательных материалов, разработка модели игрушки, изготовление специальной формы, смешивание пластизоля с органическими красителями, ротационное формование, охлаждение формы с изделием, извлечение изделия из формы, окраска изделия с помощью аэрографии и кисти, контроль и упаковка готовой продукции.

- Характеристика предприятия и отрасли

Исследования проводились в лабораториях кафедры химии и химической технологии органического синтеза и переработки полимеров воронежского государственного университета инженерных технологий. В ходе исследований моделировались процессы приближенные к технологии ротационного формования, с помощь которой изготавливаются пластизольные игрушки на фабриках.

- Описание продукции

Игрушки из ПВХ.

Поливинилхлорид (ПВХ) относится к термопластичным синтетическим материалам. В зависимости от условий полимеризации образуются продукты различной степени полимеризации с различными физико-химическими свойствами.

Материалы на основе ПВХ вырабатываются двух видов:

- с применением пластификатора (пластифицированный ПВХ);

- без применения пластификатора (непластифицированный ПВХ).

ПВХ – это слаботоксичное вещество. Продукты разложения ПВХ вызывают раздражение верхних дыхательных путей и слизистых оболочек глаза. ПДК продуктов разложения данного вещества в воздухе производственных помещений составляет 5 мг/м. ПВХ был одним из первых полимеров, получивших широкое коммерческое распространение. Перечень игрушек, производимых из ПВХ: куклы, утята для ванной, надувные пляжные игрушки и т.д. В целом можно сказать, что в производстве почти всех «мягких» игрушек используется ПВХ.

Подобные «мягкие» игрушки проверены не одним поколением детей. Не будет преувеличением сказать, что это непреходящий символ детства, большая слабость маленьких детей, в которой не в силах отказать им родители, даже несмотря на активно распространяемое сегодня мнение о вреде ПВХ-игрушек.

После своего появления виниловые игрушки заменили игрушки, изготавливаемые из разных материалов: крашеного дерева, металла, бумаги и ткани. Стойкость цвета (все изделие является цветным в отличие от применения нескольких слоев краски) у виниловых игрушек уменьшила необходимость применения нескольких различных материалов, расширила дизайнерские возможности и вселила уверенность в родителей, что в их детей из игрушек практически ничего не попадает. Благодаря долговечности винила дети могут использовать их много раз и даже передавать из поколения в поколение через несколько лет. Хотя виниловые игрушки не часто попадаются в потоках муниципальных твердых отходов, их переработка является технически возможной при проведении обычных процедур разделения и переработки.[2]

- Анализ рынка поставщиков

Поливинилхлорид обладает рядом коммерческих достоинств перед остальными пластиками (в том числе родственными полиолефинами). Он сравнительно дешев, в том числе из-за того что его производство требует сравнительно мало нефтесырья. Как известно, сейчас в структуре мирового потребления у ПВХ третье место (17% выпуска пластмасс), ему принадлежит 25-30% общего количества перерабатываемых синтетических материалов.

Рынок ПВХ – один из самых перспективных в российской нефтехимии. Это обусловлено быстрыми темпами роста и существенной – до 50% - долей импортной продукции. Поэтому в июле 2010 года в Нижегородской области началось строительство комплекса по производству ПВХ мощностью 330 тыс. тонн в год. Этот проект СИБУР реализует в составе совместного предприятия «РусВинил» вместе с компанией SolVin, которая в свою очередь является партнером бельгийской фирмы Solvay и концерна BASF.

Предполагается, что на «РусВинил» будут также производиться каустическая сода и хлор. Для выработки хлора выбрана самая современная мембранная технология, которая обеспечивает высокую чистоту продукта и низкие экологические риски. Ее суть заключается в том, хлор выделяется из реакционного производства через мембрану, сквозь которую могут проходить только молекулы хлора. Мощность установки по хлору составит 215 тыс. тонн в год. Этилен «РусВинил» будет поставляться по этиленопроводу с пиролизных мощностей «СИБУР-Кстово», где запланировано их расширение до 360 тыс. тонн в год – специально под проект «РусВинил» [25].

В России действуют шесть основных производителей ПВХ, суммарные мощности которых составляют 656,9 тыс. тонн в год (см. «Два кита и прочие»). Абсолютным лидером как по мощностям, так и по объемам производства является «Саянскхимпласт». Это предприятие было создано в 60-70-е годы прошлого века и стало индустриальным центром исторической области, где с 17-го века шла добыча поваренной соли. В расположенном по соседству городе Усолье-Сибирское также располагалось производство каустической соды, хлора и эмульсионного поливинилхлорида. Получение мономера винилхлорида осуществлялось по старому и неэффективному ацетиленовому методу.

Мощности «Усольехимпрома» по ПВХ были выведены из эксплуатации в 2009 году, и «Саянскхимпласт», где ПВХ производится на базе этилена, остался единственным производителем этого продукта на всем пространстве от Урала до Дальнего Востока. Сырье – этилен – поступает на предприятие по этиленопроводу с «Ангарского завода полимеров», контролируемого «Роснефтью». В 2009 году мощности предприятия было расширены с 250 до 280 тыс. тонн в год, а доля «Саянскхимпласта» в производстве ПВХ составила 45%.

Вторым по величине предприятием сегмента является «Каустик» из Стерлитамака. На его долю в 2009 году пришлось 26% произведенного ПВХ. В 2009 году на предприятии также завершился инвестиционный цикл по расширению мощностей с 120 до 200 тыс. тонн в год. Производство винилхлорида здесь также ведется сбалансированным по хлору методом из этилена, который предприятие получает по этиленопроводу с «Салаватнефтеоргсинтеза». В конце июля 2009 года между предприятиями произошел конфликт по поводу цены на этилен, в результате чего поставки прекратились, а «Каустик» находился в простое около полутора месяцев. Этилен начал поступать на предприятие после того, как на совещании по нефтехимии под председательством главы правительства Владимира Путина 13 сентября в Нижнем Новгороде был выработан временный выход из конфликтной ситуации.

Третьим по величине производителем является волгоградское предприятие «Пласткард», входящее в группу «НИКОХИМ», выпускающее суспензионный ПВХ, в том числе пищевых марок. Недостатком завода можно считать не самый эффективный метод производства винилхлорида, который синтезируется комбинированным ацетилен-этиленовым методом, а также небольшую мощность [25].

За последние 10 лет емкость внутреннего рынка ПВХ растет значительными темпами, существенно обгоняя прирост производства, – все мы свидетели, например, масштабного распространения оконных профилей из ПВХ. Так, в 2003 году увеличение емкости рынка составило 39%, а производство выросло лишь на 3,7%.

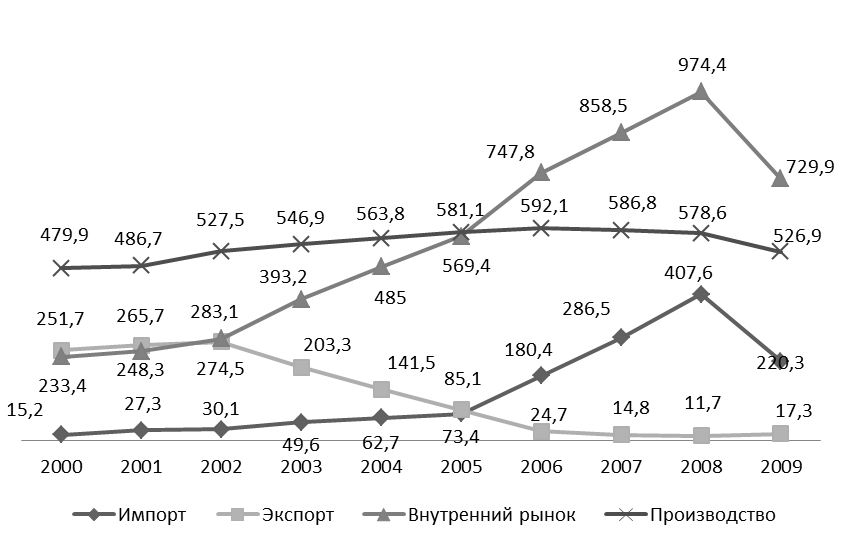

Рисунок 1.1 - Мощности по производству ПВХ, тыс. тонн

При этом потенциал роста спроса остается очень существенным: если в Европе и Северной Америке потребление ПВХ на душу населения составляет 11-14 кг/человека, то в России – 5,1 кг/человека, что даже меньше, чем в Азии, которая, тем не менее, остается главным центром мирового потребления ПВХ. В 2009 году на этот регион пришлось 57% спроса.

Рисунок 1.2 - Динамика российского рынка ПВХ, тыс. тонн

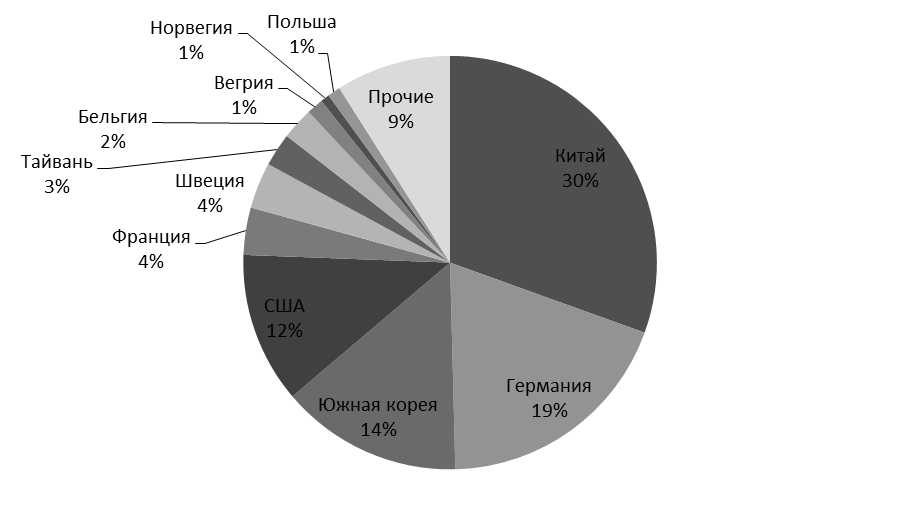

Рисунок 1.3 - Импорт ПВХ в Россию в 2009 году, %

- Анализ рынка потребителя

Пластизольные игрушки относятся к недорогим детским товарам и пользуются большим спросом, благодаря широкой цветовой гамме, легкости, прочности и привлекательному внешнему виду. Приобретают их, как правило, для детей от 0 до 3-4 лет. Их можно брать с собою в ванную, они приятные на ощупь, сделаны чаще всего в виде животных и издают различные звуки, благодаря специальным пищалкам. Они помогают развивать моторику рук, знакомят с формой, цветом, образами.

Существует два рынка сбыта изделий, рассматриваемых в данной дипломной работе:

- заказ крупных сетей магазинов, таких как «Детский мир», «Топ-тыж-ка»;

- заказ крупных сетей аптек, таких как «Здоровый город», «Фармия»;

- заказ в школы и детские сады;

- розничная и оптовая торговля;

Спрос на изделия зависит от следующих факторов:

-заинтересованности заводов, в подъёме качественных характеристик выпускаемой ими продукции;

-информирование о преимуществе изделий;

Для того, чтобы спрос со временем увеличивался, установленная цена должна быть не ниже цены на аналогичную продукцию, предлагаемую импортными производителями, но и не должна существенно влиять на число продаж продукции.

- Анализ конкурентов

Главная проблема бизнеса по производству пластизольных игрушек заключается в непрозрачности рынка, большом объеме нелегального импорта и контрафактной продукции из Китая и стран Азии (ее объем доходит по разным данным до 60-70% от всего импорта). Доля внутреннего производства детских игрушек очень небольшая – до 10-20%. В целом, структура российского рынка игрушек, в зависимости от стран-производителей, выглядит следующим образом: 70% игрушек произведено в Китае, 20% - в Европе (Германия, Испания, Польша), 10% - в России.

Однако по оценкам экспертов детские игрушки крупнейших российских производителей можно назвать конкурентоспособными на внутреннем и мировом рынке. Большинство из них успешно экспортируют свою продукцию. К числу крупнейших и известных отечественных компаний-производителей относятся ОАО «Звезда» (Лобня), ООО «Золушка», ООО «Комета Плюс», ЗАО «Степ Пазл» (Подольск), ЗАО «Завод «Огонек» (Москва), ООО «Нордпласт» (Санкт-Петербург), ОАО «Аэлита» (Санкт-Петербург) и др.

Одна из характерных особенностей российского рынка игрушек заключается в его диверсификации по группам товарам. По причине высокой конкуренции, невозможности устанавливать на свою продукцию низкие цены (по сравнению с товарами китайского производства) и высокой стоимости оборудования для производства игрушек различных видов, молодые компании-производители выбирают одну или несколько ниш.

В этом сегменте количество отечественных производителей до недавнего времени преобладало. Однако из-за проблем с дизайном (российские компании выпускают одни и те же резиновые игрушки на протяжении последних 10-20 лет) товары китайского производства постепенно завоевывают и этот рынок. Между тем, существует еще одна ниша, где на данный момент нет ни одной российской компании-производителя, – это коллекционные игрушки из пластизоли для детей и взрослых [25].

- План маркетинга

Маркетинговая стратегию по выводу новой торговой марки на рынок будет проходить по нескольким направлениям: экологичность и безопасность, цена, активная рекламная компания, выставки, рассылка рекламы в сети интернет потенциальным покупателям.

Наша продукция будет производиться в среднем ценовом сегменте. Для среднего ценового сегмента основой успешности являются: качество, внешний вид, экологичность и безопасность, ориентация на широкую аудиторию, реклама.

Продажа изделий будет производиться как мелкими, так и крупными оптовыми партиями, будет осуществляться на торговых базах, через поставщиков и непосредственно поставщикам.

Важным моментом в разработке стратегии маркетинга является выявление сильных и слабых сторон компании.

Таблица 1.1 – Анализ сильных и слабых сторон компании.

|

Сильные стороны

|

Возможности

|

|

Большой рыночный потенциал.

Большой ассортимент.

Закупка сырь на отечественном рынке.

|

Увеличение доли рынка за счет выпуска безопасной продукции.

Возможность воспользоваться растущей потребность в данном продукте.

|

|

Слабые стороны

|

Угрозы

|

|

Негативное восприятие материала из которого изготавливается продукция.

|

Усиление рынка лидеров.

Высокий уровень конкуренции.

|

Для увеличения продаж необходимо устанавливать акции типа «скидка в День рождения», «купи две игрушки третью получив подарок», реклама на радио и телевидении. Расходы на рекламу будут оправданными, так как в условиях современного рынка реклама играет важную.

- План сбыта

Сбыт продукта, будет осуществляться в сети магазинов и аптек: «Детский мир», «Топ-тыж-ка», «Оранжевый слон», «Дети», «Здоровый город» и т.д. Отгрузка товара будет осуществляться автомобильным транспортом.

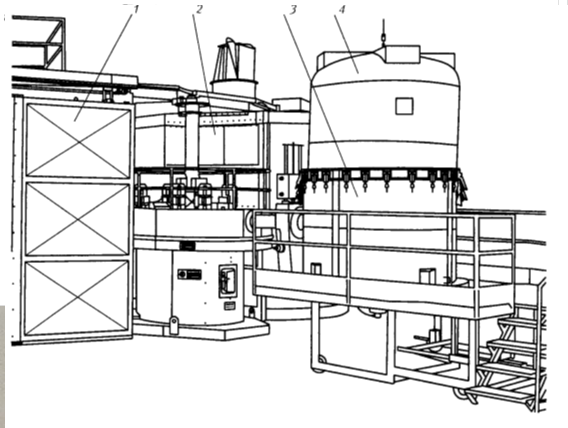

- Производственный план

Годовая программа на изготовление изделий составляет 60000 т/год.

- Организационно – управленческая структура

Технологический процесс на предприятии включает следующие стадии:

- Приём и хранение сырья;

- Подготовка сырья и вспомогательных материалов;

- Разработка модели игрушки;

- Изготовление специальной формы;

- Смешивание пластизоля с органическими красителями;

- Ротационное формование;

- Охлаждение формы с изделием;

- Извлечение изделия из формы;

- Окраска изделия с помощью аэрографии и кисти;

- Контроль и упаковка готовой продукции;

Один из самых сложных и затратных этапов работы связан с разработкой новой модели игрушки. В ней принимают участие сразу несколько специалистов – художники, конструкторы и даже психологи. Сначала составляется набросок будущей игрушки, затем создается макет в виде векторного рисунка изделия. Затем конструктор создает объемную 3D-модель, которая после раскрашивания утверждается, согласовывается и изменяется, в соответствии с рекомендациями специалистов. Лишь после этого по утвержденной объемной модели изготавливается специальная форма.

Большая часть отечественных резиновых игрушек производится из пластизоля – термоотверждаемого полимера на основе поливинилхлорида, который называется ПВХ-пластизоль. Неокрашенная пластизолевая масса жидкая и напоминает по цвету и консистенции сметану. В нее добавляется органический краситель, что позволяет обеспечить равномерный прокрас изделия. Используются следующие колеры: желтый, желто-оранжевый, оранжевый пигменты, алый, красный, рубиновый, бирюзовый лаки, голубой фталоцианиновый пигмент. Для получения массы телесного цвета обычно используется лак рубиновый СК и пигмент оранжевый 2Ж в соотношении 1:2. Такая краска не стирается и не выцветает, отлично переносит воздействие воды, моющих средств, включая мыло, и безопасна для ребенка.

После заливки пластизоля в форму и его полимеризации под воздействием высоких температур он приобретает свойства мягкой резины. Этот способ производства называется ротационным формованием. Определенное количество пластизоля заливают в металлическую форму, которая герметично закрывается и вращается с одновременным нагревом в печи.

После того как пластизоль желатинизируется, форма перемещается в охлаждающую камеру. После охлаждения она останавливается, и из нее извлекается готовое изделие. Затем игрушка окрашивается с помощью аэрографа и/или кисти и упаковывается в полиэтиленовый пакет, полимерную сетку или силиконовую сумку. Готовая продукция хранится в чистых, сухих и хорошо вентилируемых складских помещениях, где поддерживается определенная температура воздуха (10-20 градусов Цельсия) и уровень влажности (65%). Игрушки не должны находится под прямым воздействием солнечных лучшей, их нужно оберегать от попадания пыли и грязи.

Особое внимание необходимо уделять качеству готовой продукции, что напрямую связано с используемым сырьем и технологией производства игрушек. Зачастую в качестве связующего реагента выступает сера, в качестве пластификатора – фталат, в роли антиоксиданта – фенол. Компоненты, из которых производятся игрушки, далеко не столь безопасны, как кажутся. Сомнения вызывает в первую очередь фенол, который используется для придания форме пластической массе или резине, как в данном случае. Фенол (другое название монооксибензол или карболовая кислота) является ароматическим углеводородом. При нарушении технологии и попадании в организм человека он может привести к серьезному отравлению. При этом в малых дозах фенол не представляет опасности. В дешевых игрушках, которые привозят из Китая и стран Юго-Восточной Азии, количество фенола превышает допустимую дозу в десятки раз, поэтому такая продукция представляет большую опасность для детей.

Качество производимой вами продукции должно соответствовать требованиям стандартов ( ГОСТ 25779-90, ГОСТ Р 51555-99, ГОСТ Р 51557-99, ГОСТ Р ИСО 8124-1-99, ГОСТ Р ИСО 8124-2-99, ГОСТ Р ИСО 8124-3-99, СанПиН 2.4.7.007-93, СанПиН 42-123-4240-86 ) и подтверждается документами: гигиеническим сертификатом и сертификатом соответствия. Продукция должна иметь гладкую поверхность, быть безопасной, гигиеничной, не иметь царапин и заусенцев, хорошо держать форму (не допускается слипание поверхностей), хорошо очищаться. Санитарными правилами по производству и продаже игрушек по Госстандарту РФ определяется перечень разрешенных красителей и другие требования к качеству готовой продукции.

Обратите внимание: на игрушке, ее упаковке или на вкладыше обязательно должна быть нанесена четкая, хорошо различимая и несмываемая маркировка. Она должна содержать следующую информацию: наименование игрушки и предприятия-изготовителя, возрастное назначение, адрес производителя, дату изготовления, предупредительные надписи и рекомендации по безопасной эксплуатации. Если изделие предназначено для детей в возрасте до трех лет (как многие резиновые игрушки), то в ее маркировке в обязательном порядке должно присутствовать графическое условное обозначение возраста, согласно ГОСТ Р 51556-99: перечеркнутый по диагонали слева направо красный круг, на белом фоне внутри которого черным цветом указана возрастная группа 0-3 и изображен контур лица.

Детские игрушки реализуют оптовым компаниям, напрямую в специализированные магазины, в аптечные сети (игрушки для детей до трех лет).

Оборудование, необходимое для открытия своего бизнеса по производству резиновых игрушек (литьевые и формовочные машины, вальцы, каландр, миксер, пресс, печи), обойдется в несколько миллионов рублей (подержанное оборудование можно приобрести за 3 млн. рублей). Пресс-формы, как правило, заказываются отдельно.

Для обслуживания производства потребуется около 10-15 рабочих, работающих посменно. Также не обойтись без помощи опытных дизайнеров и конструкторов. Зарплата одного такого специалиста составляет минимум 20 тысяч рублей в месяц. [26].

- Финансовый план

Для выполнения производственной программы проектируемого предприятия необходимы вложения определенной суммы денежных средств.

Графически и расчётным путём можно определить точку безубыточности, то есть объём производства, при котором деятельность предприятия будет безубыточной. Объём продукции в точке безубыточности рассчитывают по формуле:

(1.1)

где – сумма условно постоянных затрат, которая составляет 10% от полной себестоимости изделий тыс. руб., тыс. руб.

– оптовая цена за 1 т продукции, тыс. руб., тыс. руб.

– переменные затраты (90 % от полной стоимости 1 т изделия), тыс. руб., руб.

Тогда, тыс. т.

- Риски и страхование

Основные формы риска и методы их компенсации представлены в таблице 1.4.

Таблица 1.4- Виды риска и методы их компенсации

|

Вид риска

|

Причина риска

|

Факторы риска

|

Методы компенсации

|

|

Риск недостаточности или отсутствия средств по выплате з/п

|

Отсутствие покупателей продукции; неэффективная работа предприятия; ведение неправильной ценовой политики

|

Отсутствие денежных средств у заказчика; низкая рентабельность предприятия

|

Поиск новых заказчиков и рынков сбыта; создание денежных средств на непредвиденные расходы

|

|

Риск недополучения сырья и материалов в результате срыва договоров о поставках

|

Принятие поставщиками решения о разрыве договора; отсутствие денежных средств для закупки сырья и материалов

|

Мала прибыль; остановка производства; повышение цен в отдельных отраслях и регионах

|

Вовлечение традиционных поставщиков сырья и деятельность предприятия; создание денежных резервов

|

|

Риск неплатёжеспособности покупателей

|

Изменение условий договора, решение о разрыве договора

|

Возникает при запуске любой новой продукции

|

Наличие кредитных линий, финансовые резервы

|

|

Риск отсутствия рынка сбыта

|

Недостаточная рекламная деятельность, невозможность производства необходимой продукции

|

Выпуск некачественной продукции; высокие цены на продукцию

|

Поиск новых заказчиков и реклама продукции

|

- Обзор литературы

- Изделия из композиций на основе ПВХ-Е

ПВХ является ведущим материалом в индустрии игрушек. Игрушки изготавливают из винила уже почти 50 лет. Благодаря широкому диапазону свойств (от очень мягкого до очень жесткого) виниловые игрушки являются безопасными, долговечными и легко чистящимися. Эти характеристики позволяют прекрасно проектировать и легко создавать составы для экструзии или литья под давлением практически в любом цвете.

Превосходные защитные свойства ПВХ делают его ведущим упаковочным материалом, особенно для овощей и мяса. Другие приложения включают упаковку медицинских изделий, блистерную упаковку и лотки. Высокая полярность ПВХ делает его замечательным материалом для бутылок, предназначенных для хранения продуктов, содержащих углеводородные масла — от моторного масла и масла для жарки до арахисового масла.

ПВХ применяют в широком круге различных электрических и электронных приложений. Присущая ПВХ огнестойкость и его хорошая диэлектрическая прочность делают его идеальным кандидатом для изготовления оболочек электронных компонентов, поэтому ПВХ можно встретить во множестве таких изделий, как компьютеры, клавиатуры, телефоны, мобильные телефоны, инструменты, холодильники, стиральные машины и кондиционеры воздуха.

Огнестойкость и хорошая диэлектрическая прочность, низкий вес, простота монтажа и долговечность делают гибкий ПВХ идеальным выбором для проводов и кабелей.

ПВХ является вторым по объему использования в автомобилях пластиком после полипропилена. Самая крупная область применения — звукоизоляция, за ней следует изоляция пола, а далее внутренняя обшивка, жгуты проводов и элементы салона. Важные области применения виниловых изделий для внутренней отделки автомобилей — оболочки панели приборов и дверные панели. Низкая горючесть ПВХ делает его идеальным материалом для автомобилей и других транспортных средств. Превосходная погодная устойчивость ПВХ, его стойкость к действию масел и ржавчины дают дополнительные преимущества при использовании ПВХ в автомобильных приложениях.

ПВХ используют в широком спектре медицинских изделий, таких как мешки для крови, трубки для капельниц, медицинские перчатки.

Покрытия металлических поверхностей — важная область использования ПВХ. Хорошая устойчивость ПВХ к атмосферным воздействиям и его водостойкость помогают защитить покрытый металл, в особенности сталь, предотвращают окисление и коррозию, возникающую под действием влаги [2].

- Составление маточных смесей ПВХ

- Поливинилхлорид

Поливинилхлорид – синтетический термопластичный полярный полимер. Твердое вещество белого цвета, получаемое полимеризацией винилхлорида в массе, суспензии или эмульсии [32]. Обычное обозначение поливинилхлорида на российском рынке – ПВХ, но могут встречаться и другие обозначения: PVC (поливинилхлорид), PVC-P или FPVC (пластифицированный поливинилхлорид), PVC-U или RPVC, или U-PVC, или UPVC (непластифицированный поливинилхлорид), CPVC или PVC-C, или PVCC (хлорированный поливинилхлорид), HMW PVC (высокомолекулярный поливинилхлорид).

Поливинилхлорид является продуктом полимеризации винилхлорида, химическая формула которого СН2=СНСl. В процессе полимеризации образуются линейные слаборазветвленные (разветвленность макромолекул составляет 2 - 5 на 1000 атомов углерода основной цепи) макромолекулы c элементарным звеном в виде плоского зигзага (рисунок 2.1).

Рисунок 2.1 - Фрагмент молекулы ПВХ

Поливинилхлорид характеризуется очень широким молекулярно массовым распределением (полидисперсностью). Степень полимеризации для различных фракций полимера одной и той же марки может изменяться в несколько десятков раз (от 100 до 2500). Поэтому на практике молекулярную массу поливинилхлорида часто характеризуют не ее численным значением, а константой Фикентчера Kф, которую определяют по соотношению:

, (2.1)

Значение находят по уравнению:

, (2.2)

где – относительная вязкость при 25,

– концентрация поливинилхлорида в г/100мл растворителя (чаще всего циклогексанона или дихлорэтана).

Величина практически постоянна для растворов поливинилхлорида различных концентраций, незначительно зависит от температуры измерения, однако сильно изменяется с природой растворителя[7].

Мономером ПВХ является винилхлорид – бесцветный газ со слабым сладковатым запахом.

Поливинилхлорид достаточно прочен, относительно морозостоек, устойчив к щелочам, многим кислотам, маслам и растворителям, почти не горюч и сам по себе не токсичен [17].

Получение.

Поливинилхлорид получают радикальной полимеризацией винилхлорида в присутствии пероксидных или азоинициаторов. В промышленных условиях полимеризацию осуществляют в основном в суспензии (в водной среде), а также в массе и в эмульсии. Марочный состав определяется способом получения ПВХ, а также величиной средней молекулярной массы полимера, характеризуемой константой Фикентчера К, которая у промышленных марок изменяется от 50 до 80.

Наибольшее применение в промышленности получил суспензионный метод получения поливинилхлорида. Суспензионная полимеризация осуществляется по периодической схеме. Винилхлорид, содержащий 0,02-0,05% по массе инициатора (например, ацилпероксиды, динитрил азоизомасляной кислоты), интенсивно перемешивают в водной среде, содержащей 0,02-0,05% по массе защитного коллоида (например, метилгидроксипропилцеллюлозы, поливинилового спирта). Смесь нагревают до 45-65°C (в зависимости от требуемой молекулярной массы поливинилхлорида) и заданную температуру поддерживают в узких пределах с целью получения однородного по молекулярной массе продукта. Полимеризация протекает в каплях винилхлорида. В ходе ее происходит некоторая агрегация частиц. В результате получают пористые гранулы поливинилхлорида размером 100-300 мкм. После падения давления в реакторе (степень превращения винилхлорида около 85-90%) удаляют непрореагировавший мономер, поливинилхлорид отфильтровывают, высушивают в токе горячего воздуха, просеивают через сита и расфасовывают. Полимеризацию проводят в реакторах большого объема (до 200 м3). Производство полностью автоматизировано. Удельный расход винилхлорида – 1,03-1,05 т/т поливинилхлорида. Преимущества суспензионного способа: легкость отвода тепла реакции, высокая производительность, относительная чистота поливинилхлорида, хорошая совместимость его с компонентами при переработке, широкие возможности модификации свойств поливинилхлорида путем введения различных добавок и изменения параметров режима.

В микросуспензионой полимеризации используются анионные ПАВ, например, лаурилсульфат натрия в сочетании с длинноцепными спиртами. Диаметр получаемых частиц ПВХ варьируется в пределах 0,2-3 мкм. Частицы твердые и непористые в отличие от частиц ПВХ, полученных суспензионным методом.

Эмульсионная полимеризация осуществляется по периодической и непрерывной схемам. Используют растворимые в воде инициаторы (H2O2, персульфаты), а в качестве эмульгаторов – поверхностно - активные вещества (например, алкил- или арилсульфаты, сульфонаты). Радикалы зарождаются в водной фазе, содержащей до 0,5% по массе инициатора и до 3% эмульгатора. Затем полимеризация продолжается в мицеллах эмульгатора. При непрерывной технологии в реактор поступают водная фаза и винилхлорид. Полимеризация идет при 45-60 °C и слабом перемешивании. Образующийся 40-50% латекс с размерами частиц поливинилхлорида 0,03-0,5 мкм отводится из нижней части реактора, где нет перемешивания. Степень превращения винилхлорида – 90-95%. При периодической технологии компоненты (водная фаза, винилхлорид, обычно некоторое количество латекса от предыдущих операций, так называемый затравочный латекс, и другие добавки) загружают в реактор и перемешивают во всем объеме. Полученный латекс после удаления винилхлорида высушивают в распылительных камерах и порошок поливинилхлорида просеивают. Хотя непрерывный процесс высокопроизводителен, преимущество часто отдается периодическому процессу для получения поливинилхлорида нужного гранулометрического состава, что очень важно при его переработке. Эмульсионный поливинилхлорид значительно загрязнен вспомогательными веществами, вводимыми при полимеризации.

Полимеризация в массе происходит по периодической схеме в две ступени. На первой винилхлорид, содержащий 0,02-0,05% по массе инициатора, полимеризуют при интенсивном перемешивании до степени превращения около 10%. Получают тонкую взвесь частиц (зародышей) поливинилхлорида в мономере, которую переводят в реактор второй ступени. Сюда же вводят дополнительное количество мономера и инициатора и продолжают полимеризацию при медленном перемешивании и заданной температуре до степени превращения винилхлорида около 80%. На второй ступени происходит дальнейший рост частиц поливинилхлорида и их частичная агрегация (новых частиц не образуется). Получают пористые гранулы поливинилхлорида с размерами 100-300 мкм в зависимости от температуры и скорости перемешивания на первой ступени. Непрореагировавший винилхлорид удаляют. Поливинилхлорид продувают азотом и просеивают. Преимущества перед суспензионным способом: отсутствие стадий приготовления водной фазы, выделения и сушки поливинилхлорида, в результате уменьшаются капиталовложения, энергозатраты и расходы на обслуживание. Недостатки: затруднены отвод тепла реакции и борьба с коркообразованием на стенках аппаратуры, образующийся поливинилхлорид неоднороден по молекулярной массе; его термостойкость ниже, чем у поливинилхлорида, полученного суспензионным способом.

Условное обозначение суспензионного поливинилхлорида, выпускаемого в соответствии с ГОСТ 14332-78 и представляющего собой

продукт суспензионной полимеризации винилхлорида, состоит из наименования продукта — ПВХ и следующих обозначений:

способа полимеризации – С (суспензионный);

нижнего предела диапазона величины константы Фикентчера К, которая характеризует его молекулярную массу К — первые две цифры;

показателя насыпной плотности в г/см3 – третья цифра: 0 – без данных; 1 – (0,300,40); 2 – (0,350,45); 3 – (0,400,50); 4 – (0,400,65); 5 – (0,450,55); 6 – (0,500,60); 7 – (0,550,65); 8 – (0,600,70); 9 – более 0,65;

показателя остатка после просева на сите с сеткой № 0063 в % – четвертая цифра: 0 – без данных; 1 – менее или равно 1; 2 – (1-10); 3 – (5-20); 4 – (10-50); 5 – (30-70); 6 – (50-90); 7 – (70-100); 8 – (80-100); 9 – (90-100);

применяемости суспензионного поливинилхлорида: Ж – переработка без пластификаторов (для жестких изделий); М – переработка с пластификаторами (для пластифицированных изделий); У – переработка с пластификаторами или без них (для жестких, полужестких или пластифицированных изделий).

После обозначения марки суспензионного поливинилхлорида указывают сорт и ГОСТ.

Пример условного обозначения суспензионного поливинилхлорида, полученного суспензионной полимеризацией, с величиной К от 70 до 73, насыпной плотностью от 0,45 до 0,55 г/см3, остатком после просева на сите с сеткой № 0063 – 90%, для изготовления пластифицированных изделий: ПВХ-С-7059-М ГОСТ 14332-78.

Условное обозначение эмульсионного поливинилхлорида, выпускаемого в соответствии с ГОСТ 14039-78 и представляющего собой продукт эмульсионной полимеризации винилхлорида, состоит из наименования продукта — ПВХ и следующих обозначений:

способа полимеризации — Е (эмульсионная);

способа переработки через пасты (для пастообразующих марок) — П;

нижнего предела диапазона величины константы Фикентчера К, которая характеризует его молекулярную массу — первые две цифры;

показателя насыпной плотности — третья цифра: 0 — не нормируется, 5 — от 0,45 до 0,60 г/см3;

показателя остатка на сите с сеткой № 0063 — четвертая цифра: 0 — не нормируется; 2 — до 10%;

применяемости эмульсионного поливинилхлорида: М – для переработки в пластифицированные изделия; Ж – для переработки в жесткие изделия; С – для переработки через средневязкие пасты.

После обозначения марки эмульсионного поливинилхлорида указывают сорт и ГОСТ.

Пример условного обозначения эмульсионного поливинилхлорида, изготовленного по способу эмульсионной полимеризации, с величиной К от 70 до 73, насыпной плотностью от 0,45 до 0,60 г/см3, ненормируемым остатком на сите с сеткой № 0063, для переработки в пластифицированные изделия, высшего сорта: ПВХ-Е-7050-М, сорт высший ГОСТ 14039-78.

Пример условного обозначения эмульсионного поливинилхлорида, изготовленного по способу эмульсионной полимеризации, для переработки через пасты, с величиной К от 66 до 69, ненормируемой насыпной плотностью, остатком на сите с сеткой № 0063 – 5%, для переработки через средневязкие пасты, первого сорта: ПВХ-ЕП-6602-С, сорт 1 ГОСТ 14039-78.

Условное обозначение массового поливинилхлорида, выпускаемого в соответствии с ТУ 6-01-678-86 и представляющего собой продукт массовой (блочной) полимеризации винилхлорида, состоит из наименования продукта — ПВХ и следующих обозначений:

способа полимеризации – М (массовый);

нижнего предела диапазона величины константы Фикентчера К, которая характеризует его молекулярную массу К — первые две цифры;

показателя насыпной плотности в г/см3 – третья цифра: 0 – без данных; 1 – (0,30-0,40); 2 – (0,35-0,45); 3 – (0,40-0,50); 4 – (0,40-0,65); 5 – (0,45-0,55); 6 – (0,50-0,60); 7 – (0,55-0,65); 8 – (0,60-0,70); 9 – более 0,65;

показателя остатка после просева на сите с сеткой № 0063 в % – четвертая цифра: 0 – без данных; 1 – менее или равно 1; 2 – (1-10); 3 – (5-20); 4 – (10-50); 5 – (30-70); 6 – (50-90); 7 – (70-100); 8 – (80-100); 9 – (90-100);

применяемости массового поливинилхлорида: Ж – переработка без пластификаторов для жестких изделий методом экструзии (труб, пластин); У – переработка с пластификаторами или без них (для жестких, полужестких или пластифицированных изделий).

Поливинилхлорид устойчив к действию влаги, кислот, щелочей, растворов солей, промышленных газов (например, NO2, Cl2), бензина, керосина, жиров, спиртов. Нерастворим в собственном мономере. Ограниченно растворим в бензоле, ацетоне. Растворим в дихлорэтане, циклогексаноне, хлор- и нитробензоле. Физиологически безвреден. Чистый поливинилхлорид представляет собой роговидный материал, который трудно перерабатывается. Поэтому обычно его смешивают с пластификаторами. Свойства конечного продукта варьируются от жесткого до очень гибкого пластика в зависимости от процента добавленного пластификатора, который может достигать до 100% и более от массы полимера[4].

- Добавки, используемые в композициях эластичных ПВХ

Жидкие пластификаторы и твердые эластификаторы

Первичные пластификаторы являются основными добавками, отвечающими за придание ПВХ эластичности. Они подразделяются на мономерные, полимерные пластификаторы, смолы и специальные ингибиторы горения. Они представляют собой слабо летучие жидкости, обладающие такой полярностью и прочими характеристиками, которые делают их хорошо совместимыми с ПВХ и предотвращают их выдавливание из пластифицированного ПВХ при приложении среднего по величине давления.

Вторичные пластификаторы представляют собой слабо летучие жидкости, имеющие такую совместимость с ПВХ, которая позволяет использовать их совместно с первичными пластификаторами как часть пластифицирующей системы, но которые экссудируют при индивидуальном использовании. Типичным примером вторичных пластификаторов для ПВХ являются хлорированные парафины, используемые по причине их низкой стоимости и более низкой горючести по сравнению с большинством первичных пластификаторов.

Существует несколько типов твердых эластификаторов для ПВХ, среди которых совместимые нитрильные каучуки, совместимые полиуретаны, совместимые полиэфиры, терполимеры этилена, окиси углерода и винилацетата и некоторые полиакрилаты. Многие называют эти материалы «эпластикаторами» ПВХ, чтобы отличать их от жидких пластификаторов. Эти твердые материалы главным образом используются в термопластичных эластомерных (ТПЭ) смесях и специальных материалах на основе ПВХ, некоторые из которых имеют пониженную горючесть и низкое дымовыделение, для использования, например, в кабелях для внутренней проводки. оптовая стоимость этих пластикаторов выше, чем у большинства пластификаторов. При использовании как самостоятельные эластификаторы ПВХ пластикаторы дают вещества с большей вязкостью расплава, чем у соответствующих пластифицированных составов с такой же твердостью и эластичностью.

Определение пластификаторов, утвержденное UРАС в 1951 г., до сих пор актуально: вещество или материал, включенный в другой материал (обычно пластик или эластомер) для увеличения его эластичности, технологичности или растяжимости. Пластификатор может уменьшать вязкость расплава, понижать температуру перехода второго порядка или модуль упругости продукта. Для сравнения, технологическая добавка улучшает перерабатываемость без обязательного уменьшения вязкости расплава или жесткости продукта.

Практические требования к пластификатору, пригодному для применения с ПВХ, следующие. Он должен быть экономически выгодным, стабильным, неярко окрашенным, совместимым с ПВХ, хорошо диспергируемым в нем, должен обладать низкой летучестью, практически не иметь запаха, быть нетоксичным, обладать и хорошев устойчивостью, а также не должен негативно взаимодействовать с другими необходимыми составляющими рецептуры или, иначе, не ухудшать конечные свойства продукта, с которыми связано его применение.

При количественном определении поведения отдельных пластификаторов в ПВХ теория пластификации работает сравнительно точно. Когда применяются смеси пластификаторов из разных семейств, соответствия между параметрами практического применения и научными измерениями, производимыми на идеализированных системах, становятся слишком грубыми, чтобы определить последние как стандарты для предсказания работы пластифицированного ПВХ в условиях, определенных для него рынком. Однако для отдельных новых веществ, предполагаемых как пластификаторы, вычисленные или измеренные величины параметров, таких как параметры водородного связывания, параметры взаимодействия Флора-Хаггинса, диэлектрические постоянные, дипольные моменты и параметры растворимости могут быть использованы для предсказания их совместимости с ПВХ.

Исходные пластификаторы, используемые в ПВХ, относятся к следующим семействам: диалкил орто-фталаты, алкал бензилфталаты, диалкилтерефталаты, эпоксиды, сложные алифатические карбоксильные диэфиры, полимерные вещества типа полиэфиров, сложные фосфатные эфиры, сложные эфиры тримеллитовой кислоты, сложные эфиры бензоатов и дибензоатов, сложные алкильные сульфоновые эфиры фенола и крезола, а также смешанных типов.

В Энциклопедии Пластмасс за 2003 г. упоминается 402 пластификатора, из которых 279 определяются как совместимые с ПВХ. Приводится также список из 40 поставщиков.

Сложные эфиры диалкил орто-фталата являются пластификаторами, наиболее часто применяемыми в ПВХ. Спирты берутся из ряда от гексила (С6) до тридецила (С13) и могут быть как линейными, так и разветвленными. Увеличение степени разветвленности спирта дает пластификатор с более высокой летучестью, в большей степени подверженный окислению, менее хрупкий при низких температурах в ПВХ и имеющий большее объемное удельное сопротивление в смесях ПВХ. Ди-2-этил-гексилфталат, известный как ДЭГФ или ДОФ, является пластификатором, принятым за промышленный стандарт общего назначения (ОН), с которым все остальные диалкилфталаты и пластификаторы ПВХ сравнивают с помощью их факторов эффективности (ФЭ).

В дополнение к рекомендациям, основанным на собственном опыте, о том как использовать пластификаторы, некоторые поставщики рассчитывают точные концентрации своих пластификаторов, требуемых для стандартного ПВХ, благодаря которым можно получить необхадимый набор физических свойтв. При выборе наилучшего фталатного пластификатора, применяемого в каждом конкретном случае, руководствуются экономическим и расчетами, токсикологическими правилами (если требуется), простатой обработки и эффективностью при конечном использовании.

Алифатические карбоксильные диэфиры, такие как фталаты, обычно определяются аббревиатурами. Они основаны на алифатических двухосновных кислотах, этерифицированных спиртами из ряда от С7 да С10. Двухосновные кислоты имеют углеродное число, варьируемое от С5 (глутаровая) до С10 (себациновая), ди-2-этилгексиладипат известен как ДОА. Азелаинаты и адипаты не понижают температур плавления поливинилхлоридных кристаллитов да таков степени, как это делают соответствующие фталаты, но они более эффективно пластифицируют аморфные зоны ПВХ, а также имеют более низкую молекулярную массу и удельный вес. Следовательно, при том же весе они придают большую эластичность и лучшие низкотемпературные свойства. По сравнению с ДОФ ДОА хуже совместим с ПВХ и обладает значительно большей летучестью. Применение ДОА в пленках для упаковки готовых продуктов питания регулируется Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов (США).

Большинство полимерных пластификаторов типа полиэфиров являются продуктами конденсации гликолей с двухосновными органическими кислотами. Наиболее часта используемыми материалами являются 1,3-бутиленгликоль и адипиновая кислота. Спирты С8 или С10 обычно применяют для остановки полимеризации при средней молекулярной массе от 1000 до 8000. Полимерные п пастификаторы, оборванные кислотой, не так стабильны в окружающей среде по сравнению с их аналогами, оборванными спиртами. Основным преимуществом полимерных пластификаторов перед мономерными пластификаторами общего назначения является более высокая устойчивость. Основные недостатки следующие: более высокая цена, более низкая эффективность пластификации, худшие низкотемпературные свойства и пониженная экологическая устойчивость конечных продуктов, подвергаемых воздействию различных комбинаций тепла, влажности, ультрафиолетового излучения и/или активных микробных культур. Применяемые на практике рецептуры часто содержат смеси полимерных и мономерных пластификаторов.

Пластификаторы на основе сложного эфира тримеллитовой кислоты получаются реакцией тримеллитового ангидрида с пластификаторными спитртами. Три-2-этилгексил тримеллитат известен как ТОТМ. Эти сложные эфиры представляют собой современный уровень слабо летучих мономерных пластификаторов.

Эпоксидные пластификаторы содержат оксирановые кислородные группы в своих молекулах, которые образуются за счет эпоксидирования олефиновых двойных связей в исходном сырье:

Они используются в качестве дополнительных стабилизаторов совместно с соответствующими смешанными металлическими стабилизаторами и некоторыми типами более новых стабилизаторов. Наиболее часто применяемыми эпоксидами являются эпаксидираванное соевое масла (ЭСМ) и эпоксидированное льняное масло (ЭЛМ). Их недостатком является то, что они представляют собой питательную среду для плесеней, некоторых бактерий и грибков. Грамотные составители рецептур используют эпоксиды в малых количествах, поскольку оксирановая кислородная группа очень хороша совмещается с ПВХ. Использование больших количеств ЭСМ или ЭJМ приводит к риску возникновения клейкого «налета» при фотоокислении пли гидролизе оксирановой кислородной группы. Для получения стабилизирующего действия кислорода оксирановой группы без риска выступания на поверхность или атаки микробов некоторые составители смесей используют эпоксидные смолы, несмотря на то, что они стоят дороже, чем ЭСМ или ЭЛМ.

Пластификаторы на основе фосфатных эфиров, производимые из оксихлоридов фосфора, имеют следующую общую структуру:

(R1O)(R2O)(R3O)=0, где R1, R2, и R3 — алкильные или арильные фрагменты.

Имеются многочисленные пластификаторы па основе триарильных или алкиларильных фосфатов. Их стоимость выше, чем у фталатных аналогов, но они отлично совместимы с ПВХ и горят с меньшим выделением тепла по сравнению с теми же фталатами. Фосфатные эфиры используются главным образом в огнезащитных и дымоподавляюгцих рецептурах.

Дибензоат дипропиленгликоля является примером пластификаторов на основе сложных эфиров бензойной кислоты, которые в основном используются в устойчивых к загрязнению половых покрытиях. [2]

Стабилизаторы

Стабилизаторы применяются в эластичных ПВХ композициях для предотвращения деструкции во время переработки и формования конечной формы изделия. В основном благодаря давлению со стороны защитников окружающей среды, а также частично благодаря результатам фундаментальных исследований, за последние 20 лет в производстве стабилизаторов произошло больше изменений, чем в любой другой части ПВХ технологии.

Исторически системы на основе свинца оказались первыми коммерчески успешными стабилизаторами для ПВХ. В основном они представляют собой твердые основания с частицами малого размера, которые хорошо диспергируют в эластичных ПВХ композициях так, что не остается сколько-нибудь значительных нестабилизированных элементов объема. Атомарный хлор и НС1 выделяются из деструктирующего ПВХ и образуют основные хлориды свинца, которые не способствуют дальнейшей деструкции ПВХ.

Простой путь обобщения действия тепловых стабилизаторов в эластичном ПВХ следующий: термическая деструкция молекул ПВХ начинается на дефектных структурах, которые могут принимать различные формы, но всегда включают лабильные атомы хлора. Если только молекула активного стабилизатора не находится близко к месту выделения лабильного хлора из ПВХ, инициируется последовательное, прогрессирующее «высвобождение», молекул НСI из ПВХ. Стабилизаторы предотвращают этот процесс следующим образом:

Для стабилизаторов, используемых в эластичных ПВХ, желательны следующие свойства: они должны быть бесцветными, не иметь запаха и вкуса, быть нетоксичными, нелетучими и непроводящими, не оставлять пятен, не выделяться из основной композиции, не мигрировать, не играть роль пластификатора, не создавать покрытие, быть устойчивыми к окислению и гидролизу, не высачиваться, не выпадать в виде пудры, не смазывать или лишь слегка смазывать. они также должны быть недорогими, пригодными для длительного хранения, легкодоступными, легко диспергирующими в ПВХ, совместимыми с ПВХ и другими добавками, однородными, термо- и светоустойчивыми, невредными для окружающей среды, химически стабильными, простыми в обработке и эффективными при выполнении стабилизирующих функций.

Даже несмотря на то что тонкомолотый глет (РbO) был достаточно эффективен как стабилизатор эластичного ПВХ, Вальдо Семон быстро от него отказался по причине наличия у него цвета, в отличие от основного карбоната свинца (ОКС). Со временем он был заменен трехосновным сульфатом свинца (ТОСС), двухосновным фталатом свинца и двухосновным фосфатом свинца, производимыми в виде тонких белых порошков. ТОСС имеет наименьшую стоимость, но достаточно основан для того, чтобы гидролизовать некоторые полимерные пластификаторы. Двухосновный фосфат свинца наиболее дорогой среди трех упомянутых веществ, но предпочтителен в некоторых случаях, поскольку обладает большим светостабилизирующим действием, чем ТОСС или двухосновный фталат свинца.

При контакте с сероводородом или меркаптидами все упомянутые свинцовые стабилизаторы покрываются серой. С ними нужно обращаться с осторожностью из-за их склонности к «опудриванию». При вдыхании или проглатывании человеком проявляют небольшую токсичность, но лишь небольшую благодаря плохой растворимости в воле или слюне. Они имеют показатели преломления в пределах 2,0-2,25, что достаточно много, чтобы сделать их непригодными для применения в прозрачных или просвечивающих композициях по причине их окрашивающего действия. Они являются одними из наиболее экономически выгодных стабилизаторов пластифицированного ПВХ, но сейчас они в основном выводятся из употребления под давлением защитников окружающей среды, требующих отказаться от применения содержащих свинец стабилизаторов, красителей или смазок в производстве ПВХ.

В Соединенных Штатах проблемы воздействия свинца на рабочих были решены путем оперирования порошковыми свинцовыми стабилизаторами в закрытых системах с воздушным нагнетанием предварительно взвешенными порциями (каждая заключена в отдельный мешок из ПВХ) или гранулированными смесями стабилизаторов и смазок в общей упаковке. В США допустимый уровень воздействия (ДУВ) для воздушной взвеси свинца составляет 0,05 мг/м.

Свинцовые стабилизаторы проявляют себя наилучшим образом в изоляции строительных кабелей, предназначенных для эксплуатации в сырых и мокрых местах. Многие поставщики признавали годными композиции, прошедшие длительные испытания на изоляционную прочность, которые проводились погружением в воду при температуре 75 или 90°С на срок двадцать шесть и более недель без значительной потери диэлектрических свойств. Продолжается активное тестирование систем без свинца или с его низким содержанием для использования в указанных направлениях.

При рН от 6 до 8 (нейтральная среда) ТОСС и двухосновные фталат и фосфат свинца плохо растворяются в воде, но благодаря амфотерности свинца они растворимы, если экстрагент представляет собой кислый или щелочной буферный раствор. Когда стабилизированная свинцом виниловая изоляция или защитные материалы перемалываются до частиц очень малого размера и подвергаются выщелачиванию характерных токсичных веществ (ВХТВ) в соответствии с процедурой АООС, проводимой в кислой среде и обеспечивающей максимальную концентрацию свинца в продукте выщелачивания, равную 5 мг/л, могут быть получены предельные или недопустимые результаты. Поэтому отходы производства проводов и кабелей с изоляцией из стабилизированного свинцом ПВХ перерабатываются или отправляются на дорогостоящие охраняемые свалки. В отличие от свинца концентрация бария в продуктах выщелачивания, равная 100 мг/л, допускается АООС. Кальций и цинк в этом испытании не учитываются.

Смешанные металлические стабилизаторы

В течение многих лет самые популярные смешанные металлические стабилизаторы для эластичных ПВХ производились па основе бария и кадмия или комбинаций барий-кадмий-цинк, применяемых совместно с различными фосфитами и эпоксидными пластификаторами или смолами. Кадмий был исключен из производства, поскольку его сочли токсичным. Но кадмий присутствует в больших объемах переработанного старого эластичного ПВХ. Сегодня во многих смешанных металлических стабилизаторах эластичного ПВХ используются соединения цинка, которые обменивают свои анионы на лабильные атомы хлора при молекулах ПВХ. Хлорид цинка, образующийся при этик обменах, является сильной кислотой Льюиса, способной катализировать катастрофическое дегидрохлорирование ПВХ в катастрофических масштабах. Поэтому в стабилизаторах цинк дублируется значительно большими количествами бария или кальция. Соединения бария и кальция не реагируют с лабильными атомами хлора в составе ПВХ так же активно, как это делают соединения цинка. Затем посредством анионного обмена в смешанных металлических системах образуются хлориды бария или кальция, а цинк выводится из состава сильной кислоты Льюиса. Хлориды бария и кальция являются слабыми кислотами Люииса и вызывают значительно меньшую деструкцию ПВХ по сравнению с хлоридом цинка. В 1933 г. Бейкер и Гроссман представили работу по бескадмиевым смешанным металлическим стабилизаторам.

В настоящий момент кадмий исключен из промышленного процесса. Барий-цинковые и кальций-цинковые стабилизаторы могут быть как твердыми, так и жидкими. Твердые рабочие компоненты состоят из стеарата бария или кальция, а также небольшого количества стеарата цинка и различных синергетиков. Также часто применяются смешанные соли жирных кислот, включая палмитаты и лауреаты. В жидких системах барийалкилфеноляты и октоаты цинка могут применяться совместно в растворителях с высокой температурой кипения, совместимых с ПВХ. другие синергические составляющие включают эпоксиды и антиоксиланты на основе фосфитов, чьи параметры растворимости близки к таковым ПВХ и прочих компонентов в рецептуре, например, пластификаторов. Алкиларилфосфиты улучшают яркость и помогают поддерживать «хороший начальный цвет». Эмпирически, пентаэритрит был признан выгодным. Фенольные антиоксиданты, например, бутилированный гидрокситолуол (БГТ) и бисфенол А, включаются во многие рецептуры. Жидкие смешанные металлические стабилизаторы необходимо защищать от воздействия влажного воздуха, для чего их держат в закрытых объемных или псевдообъемных системах. Во многих смешанных металлических стабилизаторах даже небольшое количество воды может вызвать разделение фаз и серьезную потерю свойств за счет гидролиза некоторого количества фосфита и прибавления порции эпоксида.

Многие кальциево-цинковые смешанные металлические стабилизаторы разрешены Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов (США) к использованию в пищевых пленках из эластичного ПВХ. В этих стабилизаторах, некоторые из которых продаются как одноупаковочные системы, упорядоченные фосфиты и полиолы используются в качестве синергетиков.

Составы большинства стабилизаторов с замещенным свинцом не являются обще-доступными из-за нерешенных патентных и технических проблем. Как отмечено, они содержат комбинации первичных и вторичных металлов, дезактиваторы хлоридов металлов, акцепторы неорганических кислот, координаторы металлов и антиоксиданты. В некоторых из них используются гидроталъкиты, похожие на широко известный антацил Maalox®, который содержит алюминий, магний, гидроксил и карбонатные функциональные группы. Р-дикетоны, например, Rhodiastab 83® или Rhodiastab 50®, рекомендуются для предотвращения раннего обесцвечивания некоторых стабилизирующих систем с замещенным свинцом. [2]

Наполнители

В общем, наполнителем может быть любое недорогое твердое, жидкое или газообразное вещество, которое занимает часть объема и снижает стоимость изделия. В производстве эластичных ПВХ термин «наполнители» применяется в отношении измельченных твердых веществ, включенных в рецептуры по различным причинам, например, отверждение, повышение жесткости и снижение объемной стоимости. Функциональные наполнители добавляются в целях улучшения специальных свойств. Измельченные твердые вещества, называемые наполнителями, не должны растворяться в матрице эластичного ПВХ. Поскольку многие эластичные виниловые продукты продаются по объему, а не на вес, их объемная стоимость является основным экономическим параметром. Величины удельного веса, используемые в расчетах объемной стоимости, следующие: для кальцита 2,71, для доломита 2,85 и для арагонита 2,95.

Наполнители, наиболее широко применяемые в эластичных и полужестких ПВХ, являются разновидностями карбоната кальция сухого или мокрого помола, или осажденного, получаемого из известняка или мрамора, преимущественно состоящими из кальцита. Это стабильная кристаллическая структура СаСО3 при обычных температурах и давлениях. Мрамор состоит из маленьких сцепленных кристаллов кальцита. Кальцит - это мягкое вещество, имеющее твердость по Моосу, равную 3. Поэтому наполнители из чистого карбоната кальция имеют низкую абразивную способность по отношению к перерабатывающему оборудованию. Сорта, содержащие большое количество жестких силикатов, имеют более высокую абразивность.

При выборе конкретного сорта наполнителя из карбоната кальция рассматриваются чистота первичной руды, способ ее обработки (сухой или мокрый помол или осаждение), средний размер частиц и распределение по размерам, а также обрабатывалась ли поверхность частиц. «Упаковочный коэффициент» (УК) является мерой того, насколько эффективно более мелкие частицы заполняют пустоты между более крупными частицами. Присутствие оксидов железа, таких как Fe2О3, в наполнителе придает композиции желто-коричневый цвет и ухудшает ее термостойкость, если она не стабилизирована для противостояния присутствию оксида железа [4]. В пластизолях и органозолях из ПВХ содержание составляет обычно от 20 до 100 масс, ч., и используется широкий диапазон размеров частиц, начиная от грубых сортов в подложках для напольных покрытий до ультратонких осажденных сортов и сортов с покрытием, управляющих реологическими свойствами [31].

Слюда добавляется в ПВХ композиции для придания поверхности несклеивающихся свойств и обеспечения жесткости, когда это необходимо.

Диатомит (аморфный диоксид кремния) до является в ПВХ пластизоли для увеличения вязкости и предела текучести и для снижения поверхностного блеска после расплавления. Коллоидальная двуокись кремния может добавляться в композиции с горячей обработкой в качестве очищающего агента и в пластизоли для повышения вязкости в предела текучести.

Обычно показатель преломления (ПП) матриц эластичных ПВХ изменяется в пределах от 1,51 до 1,53, поскольку ПП для ПВХ равняется 1,55, а для типичных фталатных пластификаторов от 1,48 до 1,50. Оксид ТiO2, имеющий ПП, равный 2,76, применяемый в рутиле, является сильным красителем, который дает высокую степень непрозрачности. Карбонат кальция (кальцит) с ПП, равным 1,65, является слабым красителем, так же как и наполнитель для эластичных ПВХ. Сульфат бария (барит) с немного более низким ПП (1,6), чем у кальцита, можно использовать в полупрозрачных, эластичных виниловых композициях, но необходимо учитывать его большой удельный вес (4,5). Большой вес является преимуществом при применении в звукопоглощающих и вязкоупругих амортизирующих композициях. В основном очищенные виниловые композиции не наполнены.

Основными преимуществами неорганических наполнителей эластичных ПВХ являются снижение стоимости, повышение жесткости, снижение коэффициентов теплового расширения и вклад в улучшение горючих свойств. Для большинства наполнителей и многих полимеров величины удельной объемной теплоты сопоставимы. Недостатком введения большого количества наполнителей в эластичные ПВХ является снижение пределов прочности на разрыв и раздир, удлинения при разрыве, ударной вязкости при низких температурах, стойкости к истиранию и стойкости к действию влажности и химических веществ. Высокий уровень наполнителей также ухудшает перерабатываемостъ из-за увеличения вязкости расплава.

При использовании наполнителей в смесях ПВХ важно знать, что многие из них, кроме материалов с обработанной поверхностью, содержат значительные количества влаги, адсорбированной на поверхности или абсорбированной в объеме. Независимо от того, каким способом - сухим или влажным помолом или осаждением получены наполнители на основе известняка; в основном они имеют небольшую пористость, если вообще ее имеют. Частицы сухого помола более неправильной формы по сравнению с сухим помолом или осажденным веществом и обладают более широким распределением по размерам. Для наполнителей на основе известняка, предназначенных для использования в эластичных ПВХ, наиболее распространенным методом обработки поверхности является травление стеариновой кислотой, которая реагирует со слегка щелочными поверхностями частиц СаСО3, на которых обычно адсорбируется вода. При этом выделяются вода и СО2, а пленка из стеарата кальция остается на частицах, что делает их несколько гидрофобными и лучше смачиваемыми пластификаторами и матрицей эластичного ПВХ.

При использовании достаточно большого количества молотого известняка с необработанной поверхностью (> 30 частей на 100 частей ПВХ) важно также использовать соответствующую смазку и довести сухую смесь до конечной температуры, по крайней мере до 105°С, чтобы удалить поверхностную влагу с частиц СаСО3. В противном случае, физические свойства ухудшаются из-за плохой адгезии или ее отсутствия между частицами наполнителя и матрицей ПВХ. Это приводит к плохим и изменчивым физическим свойствам конечного продукта и может вызвать нежелательную пористость экструдируемой заготовки.

Когда начальным шагом составления композиции является приготовление влажной смеси или пластизоля, всегда более выгодно применять известковые наполнители с обработанной поверхностью.

Когда сжигаются продукты из эластичного ПВХ, содержащие большое количество известняковых наполнителей, независимо от размера частиц наполнителя известняк работает как разбавитель, который снижает количество горючего материала в единице объема и, таким образом, выработку тепла и дыма. Если средний размер частиц наполнителя равен 0,6 мкм и менее, и он хорошо распределен, СаСО3 взаимодействует с выделившейся НСl, вследствие чего образуется СаСl2 и снижается количество НСl в отходящих газах пламени. Когда эластичная смесь ПВХ защищена от огня оксидом сурьмы, смеси, содержащие большие количества (то есть 100 частей) СаСО3 с размером частиц 0,6 мкм, могут гореть с большим выделением тепла по сравнению со смесями, содержащими 60 и менее частей наполнителя. Это вызвано тем, что для активации огнезащитного действия Sb203 выделяется недостаточное количество НСl.

Тонкомолотые порошки из древесины и ореховой скорлупы являются эффективными наполнителями для эластичных ПВХ при условии, что они были очень хорошо просушены перед использованием. Благодаря присущему им цвету их применение ограничивается продуктами, имеющими цвет древесины, из которой они произведены. Порошки из пробки в основном применяются в пластизолях, в продуктах, в которых присутствие «упругого» наполнителя улучшает свойства конечного продукта.

Интересной разработкой представляется использование расширяющихся полых микросфер из термопласта для увеличения эластичности, уменьшения амортизации и снижения удельного веса продуктов, сделанных из пластизолей. Во время расплавления пластизолей, в которые они включены, у этих микросфер из материала Expancel® исходный диаметр увеличивается более чем в три раза. Они рекомендованы к применению в покрытиях днищ кузовов автомобилей, герметиках, прокладках, гибких трубках и медицинских изделиях[2].

Смазки

Смазки важны для большинства рецептур эластичных ПВХ. В составах, подвергаемых переработке в горячем расплаве, система смазок предохраняет их от прилипания к перерабатывающему оборудованию, сдерживает выделение тепла от внутреннего трения во время сдвига и поддерживает желаемую степень адгезии между частицами наполнителя и красителя и матрицей ПВХ. Смазка также препятствует образованию загрязнения на горячих металлических поверхностях. Если только не требуется восковидная поверхность, смазки не должны образовывать налет па поверхности готового продукта. В эластичных ПВХ функцию внутренней смазки обычно выполняет пластификатор. В полужестких ПВХ внутренняя смазка часто усиливается включением в рецептуру хорошо смазывающего сложного эфира. Внешние смазки принято добавлять для успешного извлечения из горячей металлическои оснастки, уменьшения слипания или увеличения поверхностного скольжения в конечных продуктах.

Типы смазок, наиболее часто используемых в эластичных ПВХ, включают карбоновые кислоты, например, стеариновую кислоту и ее гомологи, парафиновые воски, воски из полиэтилена и окисленного полиэтилена, амидные воски, такие как этилен бис-стеарамид (ЭБС), карбоксилаты металлов, например стеарат кальция, хорошо смазывающие сложные эфиры и патентованные смеси.

После определения остальной части рецептуры обычно оптимизируется система смазок на основании теоретических знаний и эдисоновых исследований в полномасштабном производстве и оценке конечных продуктов. В рецептурах, требующих антистатических свойств продуктов синтеза, смазки должны выбираться как дополнение к антистатическому агенту. Также выбранные смазки не должны мешать выполнению дополнительной обработки готовых изделий, например, печати, термосклеивание и т. д. [2].

Светостабилизаторы

Светостабилизаторы защищают полимеры от разрушения под действием солнечного света. Так как при этом усиливаются также окислительные процессы, светостабилизаторы вводятся в полимер вместе с антиоксидантами. Светостабилизаторы имеют особо важное значение для защиты изделий с большой удельной поверхностью — пленочные изделия, химические волокна.

Под действием света в полимере происходят разнообразные пре-вращения, которые в конечном счете приводят к его разрушению. Поглощение света вызывает образование радикалов и сопровождается деструкцией полимера.

Если в полимере есть продукты его окисления, например кетоны, то они являются фотоинициаторами процесса разложения полимера. Светопоглощение зависит от структуры полимера. Пропускание света частично кристаллическими полимерами ниже, чем у аморфных полимеров.

Защитить полимер от света можно четырьмя способами.

1. Отражение света. Сажа отражает свет в ультрафиолете и поглощает его в видимой области.

2. Ультрафиолетовые абсорберы света. Если свет не отражен, то его можно поглотить. Существует большой класс абсорберов света, которые способны трансформировать световую энергию за счет обратимых превращений. Например, о-гидроксибензофеноны, которые поглощают свет и превращаются в о-гидроксибензтриазолы.

Затем продукты реакции излучают энергию в виде тепла, и система возвращается в исходное состояние.

3. Если свет не отражен и не поглощен, если он попал на полимер и перевел его из нормального в возбужденное состояние, то до того как полимер разложится, с него можно снять возбуждение. Вещества – тушители возбужденных состояний после рассеивания энергии в виде тепла возвращаются в исходное состояние. В качестве такого тушителя можно привести 2-(2'-гидроксифенил)-бензтриазол.

4. Если свет проник в полимер и вызвал деструкцию с образованием свободных радикалов, то вступает в действие четвертая система защиты – взаимодействие радикалов с высокоэффективными светостабилизаторами – производными пиперидинов, которые при фотодеструкции образуют стабильные нитроксильные радикалы.

Эти радикалы взаимодействуют с первичными радикалами фотолиза полимеров, обрывая цепи фотодеструкции.

УФ абсорберы технического и промышленного значения включают в себя оксибензофеноны, оксифенилтриазины и бензтриазолы, бензилиденмалонаты, оксаланилиды, производные коричной кислоты, сложные эфиры салициловой и n-оксибензойной кислот. Доказано, что пространственно затрудненные амины являются наиболее эффективными светостабилизаторами. Их действие основано на ингибировании химических процессов, протекающих при радикально-цепном механизме фотоокисления. В современной литературе для обозначения такого рода соединений используют английскую аббревиатуру HALS (hindered amine light stabilizers). Пространственно затрудненные амины классифицируются как низкомолекулярные мономеры и как олигомеры.

К веществам, применяемым в качестве светостабилизаторов, предъявляется ряд специальных требований, они должны хорошо растворяться в полимере и не улетучиваться из него при нагревании (т. е. обладать низкой летучестью); эффективно защищать полимер от старения — повышать его стабильность, не влияя на другие свойства полимера. Стабилизаторы, применяемые для защиты светлоокрашенных изделий, недолжны влиять на их цвет.

Кроме указанных выше соединений в качестве светостабилизаторов применяют диалкилдитиокарбонаты Ni и некоторые неорганические пигменты, например, сажу, диоксид титана, сульфид цинка. Их вводят в композицию при ее приготовлении (0,1-5 % от массы полимера).

Производные аминов вызывают потемнение полимеров и непригодны для защиты белых и светлоокрашенных изделий. Для этой цели применяются производные фенолов.

Основные представители светостабилизаторов:

4-Алкокси-2-гидроксибензофенон (бензон ОА) — светостабилизатор поливинилхлорида, а также других термопластов. Дозировка — 0,5-1,5 %. Допущен к применению в полимерах, контактирующих с пищевыми продуктами.

2-Гидрокси-4-метоксибензофенон (бензон ОМ) — светостабилизатор поливинилхлорида и других полимеров. Дозировка — 0,5-1,5 %.

4-Гептилокси-2-гидроксибензофенон — неокрашивающий светостабилизатор поливинилхлорида, полиэтилена и других полимеров.

2-(2’-гидрокси-5’-метифенил)бензтриазол (беназол П) — эффективный светостабилизатор поливинилхлорида и других термопластов. Не окрашивает полимерные композиции. Дозировка — 0,25-3 %.[4]

Прочие добавки

Некоторые области применения пластмасс, такие как строительство, транспорт, добыча полезных ископаемых, электроника, бытоваятехника, предъявляют к материалам строгие требования в отношении пожарной безопасности.

Горючесть полимеров обусловлена высоким содержанием углерода и водорода, из которого состоят макромолекулы. При нагревании макромолекулы легко распадаются на низкомолекулярные насыщенные и ненасыщенные углеводороды, которые подвергаются экзотермическим реакциям окисления.

Природа большинства полимерных материалов такова, что их не возможно сделать полностью пожаробезопасными. Единственное, чтоможно сделать – это снизить их способность к возгоранию и поддержанию горения. Для этой цели применяются добавки, затрудняющие воспламенение и снижающие скорость распространения пламени – антипирены.

Действие антипиренов основано на изоляции одного из источников пламени – тепла, горючего или кислорода. Для защиты изделий из пластмасс обычно используются комбинации антипиренов разного типа действия, обладающие синергическим эффектом. Опыт показывает, что самое опасное при пожаре – это густой дым и токсичные продукты горения, поэтому в последнее время разработки в области антипиренов направлены именно на предотвращение образования дыма и токсичных газов.

Антипирены делятся на три большие группы:

- добавки, химически взаимодействующие с полимером;

- интумесцентные добавки;

- добавки, механически смешиваемые с полимером.

Добавки первого типа применяются в основном для реактопластов (эпоксидных, ненасыщенных полиэфирных и т.п. смол). В поли-эфирных смолах чаще используется дибромнеопентил гликоль (DBNPG),а для эпоксидных лучшей системой признаны органические соединения фосфора. Эти соединения встраиваются в химическую сетку реактопластов и не ухудшают физико-механических свойств изделий.

Добавки второго типа останавливают горение полимера на ранней стадии, т. е. на стадии его термического распада, сопровождающегося выделением горючих газообразных продуктов. Интумесцентный процесс заключается в комбинации коксообразования и вспенивания поверхности горящего полимера. Образующийся вспененный ячеистый коксовый слой, плотность которого уменьшается с ростом температуры, предохраняет горящий материал от воздействия теплового потока или пламени.

Добавки третьего типа применяются для термопластов, реактопластов и эластомеров. Существует несколько типов таких добавок, из которых наиболее распространены три: галогенсодержащие, фосфоросо-держащие и гидроксиды металлов.[4]

- Разработка рецептуры

Существуют два общих подхода к составлению рецептур эластичных ПВХ-смесей. Когда разрабатывается новый проект, для которого пока неизвестны точные технические требования, набор приблизительных потребностей оценивается интуитивно. Составляются пробные рецептуры, в рамки свойств которых укладываются приблизительные потребности, и части или изделия, подвергающиеся эксплутационным испытаниям. Процесс повторяется до тех пор, пока не получается продукт, удовлетворяющий сформулированным требованиям, или пока проект не закрывается по причине нецелесообразности или слишком высокой стоимости.

Технические и экономические требования к новому продукту включают в себя физические и оптические свойства материала, устойчивость к теплу и свету, декоративные, электрические и токсикологические требования, плотность, запах, допустимые затраты и так далее. Должны быть определены спецификации и квалификационные испытания, включая необходимость проведения испытаний потребителями или оценок независимыми экспертами, такими как Underwriters' Laboratories или лаборатории поставщиков и потребителей. Чтобы продолжать разработку, необходимо оценить общую стоимость программы разработки и потенциальную рентабельность нового продукта.

В производстве эластичных ПВХ термин «составление смеси» имеет специальное значение в зависимости от того, применяется ли он к твердым или жидким системам. Для пластизолей и органозолей составление смеси означает равномерное смешивание полимера и других твердых компонентов в жидкие пластификаторы с тем, чтобы достичь заданных реологических свойств, подходящих для последующих процессов формования жидкостей (нанесение покрытия реверсивным валком, центробежное литье, нанесение покрытия окунанием, напыление покрытия, литье под давлением и т. д.) с последующим плавлением или микроволновой обработкой и, наконец, охлаждением до того, как продукт потеряет желаемую форму.

Иногда производство изделий из ПВХ становится жертвой составителей рецептур, которые поставляют смеси из самых дешевых составляющих, удовлетворяющих начальным условиям, но при этом не обеспечивают необходимых эксплуатационных свойств и стойкости к старению.

Частой проблемой, встающей перед производителями ПВХ-смесей, является отсутствие оптимального сырья привлекательной стоимости.

В условиях конкуренции производители смесей вынуждены совершенствовать свои процедуры смешения и пластификации или модернизировать оборудование.