Манипуляционные роботы

Лекция 25.

Манипуляционные роботы.

Робототехника - новое направление науки и техники, связанное с созданием и применением робототехнических систем. Робот, являющийся одним из основных объектов изучения в этой науке, представляет собой автоматическую машину для воспроизведения двигательных и интеллектуальных функций человека. Существуют различные классы роботов, среди которых важнейшими являются автоматические манипуляционные роботы. Частный вид этих роботов - промышленные роботы.

На сегодняшний день промышленные роботы и подобное им оборудование являются практически единственным средством автоматизации мелкосерийного про�изводства. Важная особенность промышленных роботов состоит в том, что они позволяют наиболее просто совместить в едином цикле как транспортные, так и основные технологические операции, что позволяет создать на базе универсального оборудования гибкие автоматизированные производства.

Среди всех частей промышленного робота исполнительное устройство - меха�низм, обеспечивающий движение рабочего органа, - имеет определяющее значение. Именно от этого устройства во многом зависят такие важные характеристики робота, как быстродействие, маневренность, точность позиционирования, возмож�ность работы в стесненных пространствах.

Классификация, назначение и области применения.

История механики богата примерами, которые свидетельствуют о постоянном стремлении человека создать механизмы и устрой�ства, подобные живым существам. Это стремление обусловлено многими причинами, среди которых не последнее место занимает желание заменить человека при выполнении сложной и вредной работы. В 40-х годах в связи с потребностями атомной технологии появились манипуляторы, основное назначение которых - выполнение разнообразных технологических операций с радиоактивными веществами. Применение таких устройств позволило удалить чело�века из опасной зоны, за ним остались только функции дистанцион�ного управления. Первыми такой манипулятор разработали сотруд�ники Аргонской национальной лаборатории США. Манипулятор под названием Master-Slave состоял из исполнительной механичес�кой руки (Slave), помещаемой в опасную для человека зону, и зада�ющей механической руки (Master), которой в безопасной зоне мани�пулировал оператор. Исполнительная рука отличалась от зада�ющей только наличием схвата. Связь между ними осуществлялась кинематическими передачами так, что звенья исполнительной руки копировали движение звеньев задающей. Отсюда название манипу�лятора - копирующий.

В наше время на смену малоэффективным устройствам прошло�го пришли более эффективные автоматически действующие робото-технические устройства. В основе создания современных робототехнических устройств лежат новые технологии, получившие развитие лишь во второй половине XX в.: вычислительная техника и инфор�матика. Робототехнические устройства стали важным средством комплексной автоматизации промышленного производства, они по�зволяют наиболее просто совместить в едином цикле как погрузочно-разгрузочные, так и основные технологические операции. Наибо�лее важные применения автоматических роботов связывают с раз�работкой и созданием автоматизированных участков, цехов и заво�дов.

Точного и однозначного определения робота не существует. Скорее всего можно говорить о целой группе определений. Наибо�лее полно сущность роботов можно отразить, определив их как программируемые устройства (машины), предназначенные для вос�произведения рабочих функций руки человека в процессе его трудо�вой деятельности. Понятие «программируемые» играет немаловаж�ную роль: оно показывает, что действие робота не сводится к реше�нию какой-то одной задачи - его функции можно целенаправленно изменять. Большинство современных роботов включают в себя компьютеры, которые помогают реализовать заданные про�граммные действия.

В данной главе рассматриваются манипуляционные роботы. Манипуляционным роботом называют техническое устройство (ма�шина), предназначенное для выполнения работ универсального ха�рактера, исполнительными устройствами которого служат манипу�ляторы (механические руки). В зависимости от степени участия человека в управлении манипуляционные роботы подразделяются на три тина: автоматические, биотехнические и интерактивные.

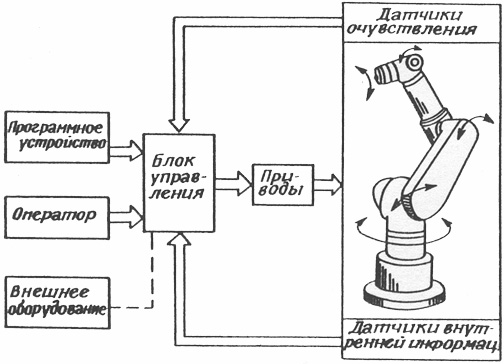

Автоматические манипуляционные роботы возникли и развились из систем программного управления станками. Процесс управления их действиями может происходить с участием и без непосредствен�ного участия человека. Функциональная схема автоматического манипуляционного робота представлена на рис. 24.1 Манипуляционный робот состоит из манипулятора, исполнительных устройств, устройств очувствления, устройств связи с оператором и ЭВМ. Манипулятор имитирует движения руки человека и представляет собой многозвенный разомкнутый механизм с одноподвижными вращательными и поступательными кинематическими парами. Чис�ло степеней подвижности манипуляторов изменяется в пределах от 3 до 10. Функцию кисти в манипуляторе выполняет так называемый схват, конструкция которого предусматривает выполнение опера�ций с определенным типом объектов манипулирования. Информационная система предназначена для сбора информации о состоя�нии внешней среды. В качестве ее элементов используются телевизи�онные, ультразвуковые, тактильные и другие датчики. Управля�ющая система служит для выработки законов управления привода�ми исполнительных органов на основании созданных алгоритмов и собранной информации.

В автоматических манипуляционных роботах можно выделить три разновидности в зависимости от связи с человеком-оператором: программные, адаптивные и интеллектуальные.

Программные роботы работают по жесткой программе, зало�женной в устройстве памяти, однако их можно перенастраивать на работу с другой жесткой программой действий. Их также называют автоматическими программными манипуляторами или промыш�ленными роботами. Простота изменения программы, т. е. возмож�ность переобучения промышленных роботов новым операциям, сделала эти роботы достаточно универсальными и гибко перенаст�раиваемыми на различные классы задач.

Адаптивные роботы отличаются от программных большим ко�личеством внешних (оптических, телевизионных, тактильных) и внутренних датчиков. Системы управления роботами этого типа более сложные, не ограничиваются только работой по жесткой программе движения и могут в зависимости от внешних условий несколько корректировать ее. Как правило, они требуют для своей реализаций управляющую ЭВМ. Важной частью адаптивных роботов является их развитое программное обеспечение, предназначенное для об�работки информации, поступающей от внешних и внутренних дат�чиков и оперативного изменения программы движения. Благодаря способности воспринимать изменения во внешней среде и приспосабливаться к существующим условиям функционирования адаптив�ные роботы могут манипулировать с неориентированными деталя�ми произвольной формы и производить сборочные операции.

Характерной особенностью интеллектуальных роботов является их способность вести диалог с человеком, распознавать и анализи�ровать сложные ситуации, планировать движения манипулятора и осуществлять их реализацию в условиях ограниченной инфор�мации о внешней среде. Все это обеспечивается совершенством управляющих систем, включающих в себя элементы искусственного интеллекта, способность к обучению и адаптации в процессе ра�боты.

Биотехнические манипуляционные роботы берут свое начало от копирующих и командных механических систем. Операции, которые могут выполнять роботы этого типа, являются менее определен�ными, чем технологические операции, осуществляемые автомати�ческими роботами. Широкое распространение они получили при работе с радиоактивными материалами.

Управление манипуляторами этого типа роботов осуществляет�ся оператором, а ЭВМ используется для облегчения его работы.

Различают три разновидности управления биотехническими манипуляционными роботами: копирующее, командное и полуавтома�тическое. Копирующее управление осуществляется с помощью за�дающего устройства, кинематически подобного исполнительной ру�ке робота. Такие системы называют копирующими манипулятора�ми. Человек-оператор перемещает задающее устройство, а манипу�лятор повторяет эти движения одновременно по всем степеням подвижности. В случае командного управления оператор с команд�ного устройства дистанционно задает движение звеньям манипуля�тора путем поочередного включения соответствующих приводов. При полуавтоматическом управлении оператор, манипулируя упра�вляющей рукояткой, имеющей несколько степеней свободы, задает движение схвата манипулятора. ЭВМ по сигналу от управляющей рукоятки формирует сигналы управления на приводы всех звеньев манипулятора. Существуют также биотехнические системы, в кото�рых управление манипулятором осуществляется при помощи био�импульсов от соответствующих мышц человеческой руки.

Интерактивные манипуляционные роботы отличаются активным участием человека в процессе управления, которое выражается в различных формах взаимодействия его с ЭВМ. Здесь также раз�личают три разновидности управления: автоматизированное, супервизорное и диалоговое.

При автоматизированном управлении простые операции робот выполняет без управляющего воздействия со стороны оператора, а остальные - при участии оператора в биотехническом режиме. Супервизорное управление отличается тем, что весь цикл операций разбивается на части, выполняемые манипуляционным роботом автоматически, но переход от одной части к другой осуществляется оператором путем подачи соответствующих команд. При диалого�вом управлении оператору и ЭВМ представляется возможность совместно принимать решения и управлять манипулятором в слож�ных ситуациях.

Кинематические схемы, структура и технические

характеристики манипуляторов.

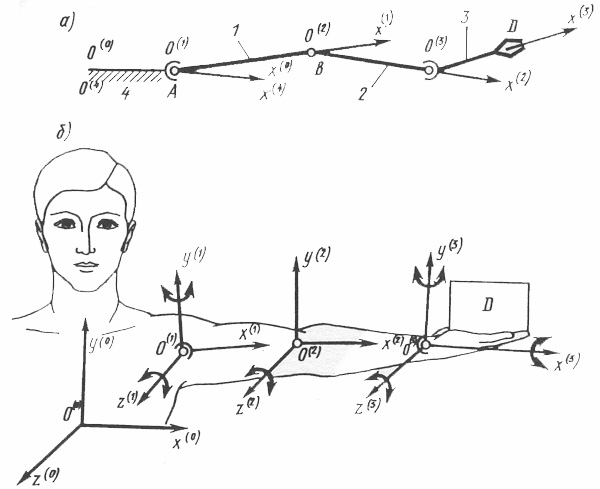

Первый вопрос, с которым сталкивается создатель манипулято�ра, - выбор его кинематической схемы, структуры его скелета. В процессе выполнения операций с объектами манипулирования в большинстве случаев манипуляторы имитируют движение рук человека. Поэтому структурная схема манипулятора должна об�ладать кинематическими характеристиками, аналогичными характеристикам руки человека. Подвижности, имеющиеся у руки человека (без

учета подвижностей па�льцев), можно обеспечить с по�мощью пространственной ки�нематической цепи, у которой к неподвижному звену 4 (ана�лог лопатка) посредством раз�личных кинематических, пар присоединяются звенья (рис. 24.2) трехподвижной парой А - звено 1 (плечо), через одноподвижную пару В - звено 2 (предплечье) - и трехпод�вижной парой 3 (кисть). Испо�льзуя для оценки степени по�движности руки человека формулу Малышева без учета движения кисти (пальцев и фаланг), получим W = l ; с учетом всех звеньев и в самой кисти имеем W = 27.

Опыт работы с неориентированными объектами показывает, что манипулятор должен иметь по крайней мере семь (и более) степеней подвижности. Три степени необходимы для перемещения инструмента в любую точку зоны обслуживания, а три - для ориентации инструмента, например схвата электрода, краскораспылителя и т. п. Как минимум одна степень подвижности должна быть у схвата.

Каждая степень подвижности манипуляционного робота управ�ляется индивидуальным приводом, в результате чего исполнитель�ный орган получает направленное вполне определенное движение. В современных манипуляторах используют электромеханические, гидравлические, пневматические или комбинированные приводы.

Поскольку манипулятор предназначен для замены физических функций руки человека, у робота можно выделить три основные группы движений: глобальные, региональные и локальные.

Глобальные движения осуществляются путем перемещения подвижного основания робота с помощью двигательной системы. В стационарных роботах глобальные движения отсутствуют. Их станины неподвижно крепятся к полу, кронштейну или потолку возле технологического оборудования.

Региональные движения - перемещения схвата робота в различные зоны рабочего пространства, определяемого размерами звеньев манипулятора.

Локальные движения - перемещения схвата, соизмеряемые с его размерами, в частности ориентация в малой зоне рабочего пространства.

Иногда глобальные и региональные движения называют транспортирующими движениями, а локальные - ориентирующими.

Существует большое количество схем манипуляторов, различным образом реализующих региональные движения, но наиболее распространенными в промышленности являются пять следующих схем с одноподвижными кинематическими парами:

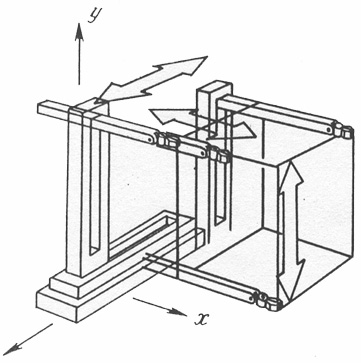

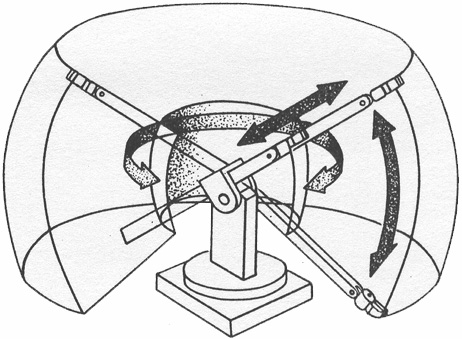

манипулятор (рис. 24.3), функционирующий в декартовой (прямоугольной) системе координат, прост в управлении и отличается высокой точностью действий. Схват манипулятора поступательно перемещается вдоль трех основных осей: х, у и z (т. е. слева направо, вперед-назад и вверх-вниз);

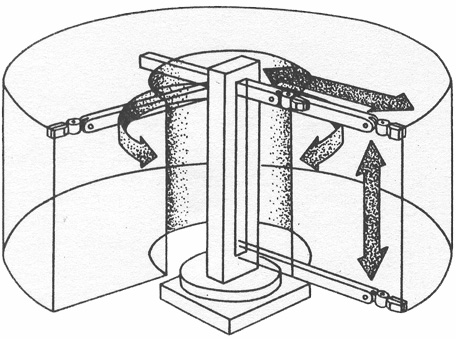

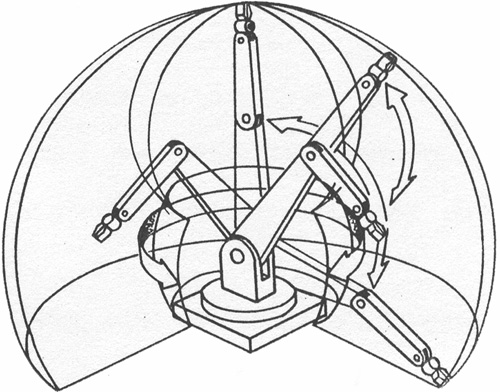

манипулятор (рис. 24.4), работающий в цилиндрической системе координат. Его схват может выдвигаться и втягиваться, а также перемещаться вверх и вниз вдоль стойки. Кроме того, весь узел манипулятора может поворачиваться вокруг оси основания, но не на полный оборот, что позволяет ему выполнять операции в окружающей цилиндрической зоне;

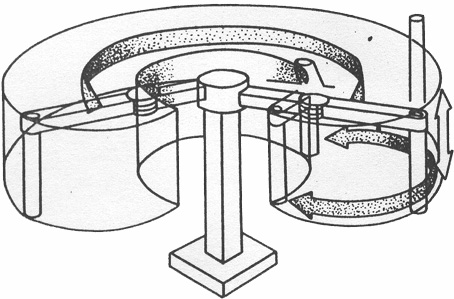

манипулятор (рис. 24.5), действующий в сферической (или полярной) системе координат. Его схват может выдвигаться и втягиваться. Вертикальные

перемещения манипулятора достигаются путем поворота его в вертикальной плоскости в «плечевом» суставе. Весь узел манипулятора может также поворачиваться вокруг оси

основания. Зона действия подобного манипулятора представляет усеченную сферу. Первые модели промышленных роботов были сконструированы именно по этому принципу;

шарнирный манипулятор (рис.24.6), действующий в ангулярной системе координат, не имеет поступательных кинематических пар, а имеет только вращательные кинематические пары. Манипулятор такого типа очень напоминает руку человека, поскольку имеет «плечевое» и «локтевое» сочленения, а также «запястье». Его зона обслуживания значительно больше, чем у роботов других типов. Он способен обходить препятствия гораздо более разнообразными путями и даже складываться, но вместе с тем он исключительно сложен в управлении;

своеобразную схему имеет манипулятор системы SCARA (рис. 24.7), представляющий собой вариант манипулятора с цилиндрической системой координат. Все кинематические пары этого манипулятора располагаются в горизонтальной плоскости, благодаря чему механизм способен разворачиваться подобно складной ширме. Его зона обслуживания имеет цилиндрическую форму.

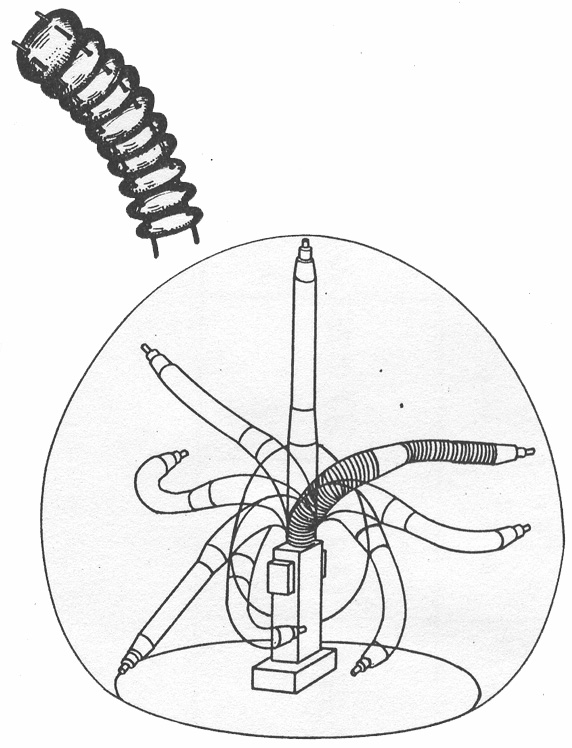

Перспективными представляются роботы еще двух типов. Первый из них, «Spine» (рис. 24.8), спроектирован специалистами фирмы «Спайн роботикс». В нем используется длинный хоботоподобный манипулятор, состоящий из множества чечевицеобразных дисков, которые соединены между собой двумя парами тросов, обеспечивающих натяжение. Тросы соединены с поршнями гидравлических цилиндров, которые, создавая натяжение, вызывают перемещение манипулятора. Специальные датчики передают на систему управления информацию о положении манипулятора и его кисти. Такой робот отличается чрезвычайно большой гибкостью, значительным радиусом действия и высокой маневренностью.

Другой робот маятникового типа, IR B1000, разработан специалистами фирмы ASEA; его манипулятор подвешен подобно маятнику с двойным карданным подвесом и может перемещаться по направляющим относительно продольной и поперечной осей. По утверждению специалистов фирмы ASEA, это устройство движется в 1,5 раза быстрее, чем традиционные манипуляторы, что обеспечивает высокую производительность.

Кинематическая цепь, реализующая локальные движения, называется кистью робота, поскольку она выполняет функции, аналогичные функциям кисти руки человека. Назначение кисти - обеспечить ориентирующие движения. Для удержания объекта манипулирования кисть снабжается схватом. Существует столько же типов схватов, сколько и областей применения роботов. Конструкции схватов могут представлять собой устройства от обыкновенных клещей для захвата предметов двумя или несколькими губками до специально сконструированных схватов, в гнезда которых устанавливаются сменные инструменты для выполнения ряда технологических операций, таких, как сверление, нарезание резьбы, сварка, резка, окраска и т. д.

Рассмотрим основные геометро-кинематические и структурные характеристики манипуляторов, к которым прежде всего относят число степеней подвижности, форму и размеры рабочей зоны, маневренность, угол и коэффициент сервиса.

Число степеней подвижности схвата манипулятора можно подсчитать как сумму подвижностей всех пар открытой кинематической цепи. Сказанное не противоречит формуле Малышева (3.1) для пространственных механизмов, так как в открытых цепях число подвижных звеньев всегда равно числу кинематических пар.

Для рассмотренных механизмов манипуляторов с одноподвижными парами (рис. 24.3 - 24.7) можно использовать формулу:

,

где n - число подвижных звеньев; - число одноподвижных пар.

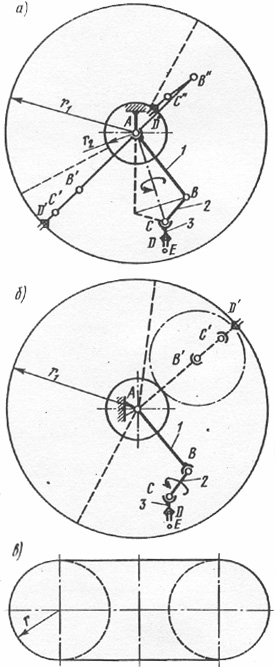

Под маневренностью манипулятора понимают число его степеней подвижности при неподвижном схвате. Маневренность характеризует возможность кинематической цепи манипулятора занимать разные положения при одном и том же положении схвата. Маневренность манипулятора зависит не только от вида и числа кинематических пар, но и от их расположения. Так, манипулятор, изображенный на рис. 24.9, а, имеет маневренность, равную единице, - это групповая подвижность, означающая возможность совместного вращения звеньев 1, 2 вокруг оси АС, проходящей через центры сферических пар. Маневренность, равная единице, в этом случая означает, что к заданной точке Е в заданном направлении СЕ схват может подойти при различных положениях остальных звеньев 1, 2, геометрическим местом которых будут конические поверхности с вершинами в точках А и С и образующими АВ и СВ.

Если пары А к В поменять местами (рис. 24.9, б), то число степеней подвижности по формуле Малышева останется прежним:

но это местная подвижность, означающая возможность вращения звена 2 вокруг оси ВС, при этом маневренность будет равна нулю, поскольку в данном случае схват может подойти к заданной точке Е рабочей зоны в заданном направлении СЕ только при одном единственном положении звеньев 1, 2.

Повышенная маневренность увеличивает возможности для выполнения сложных операций с объектом манипулирования наиболее рациональным путем в условиях наличия препятствий в рабочей зоне, но усложняет задачу управления таким роботом, поскольку приводит к неоднозначному решению задачи расчета обобщенных координат.

Для некоторых геометрических характеристик промышленных роботов ГОСТ 25686-85 вводит ряд определений.

Исполнительным устройством называют устройство, выполняющее все двигательные функции робота.

Рабочий орган - составная часть исполнительного устройства для непосредственного выполнения технологических операций или вспомогательных переходов.

Рабочее пространство манипулятора - часть физического пространства, в котором может находиться исполнительное устройство при функционировании манипулятора.

Рабочая зона - пространство, в котором может находиться рабочий орган. Не в любой точке рабочей зоны схват может занимать произвольное положение из-за конструктивных ограничений на углы поворота в шарнирах, поэтому рабочая зона реально уменьшается до зоны обслуживания.

Зона обслуживания - пространство, в котором рабочий орган выполняет свои функции в соответствии с назначением.

Для манипулятора, изображенного на рис. 24.9, а, рабочая зона - пространство между сферами радиусом и радиусом , а зона обслуживания лишь часть такого пространства (штриховая линия на рис. 24.9, а); для манипулятора, изображенного на рис. 24.9, б, рабочая зона - тор (кольцо кругового сечения) с размерами и (рис. 24.9, в), а зона обслуживания - часть такого тора (штрихованная линия на рис. 24.9, б).

Манипулятор с тремя поступательными парами (см. рис. 24.3) имеет рабочую зону в виде прямоугольного параллелепипеда. Для манипулятора с одной вращательной и двумя поступательными парами (см. рис. 24.4) рабочая зона - кольцевой цилиндрический сектор.

В общем случае для каждой точки рабочей зоны манипулятора существует некоторый телесный угол - угол сервиса, внутри которого схват может подойти к этой точке. Как известно, величина телесного угла определяется отношением площади сферы, вырезанной телесным углом, к квадрату радиуса сферы, поэтому максимальное значение телесного угла ср (стерадиан).

Отношение угла к его максимальному значению называют коэффициентом сервиса в данной точке. Величина в может изменяться от нуля для точек на границе рабочей зоны, где схват может быть подведен в единственном направлении, до единицы для точек зоны полного сервиса, где схват может быть подведен в любом направлении.

Определение значения коэффициента сервиса связано с анализом движения звеньев механизма манипулятора при различных фиксированных положениях центра схвата.

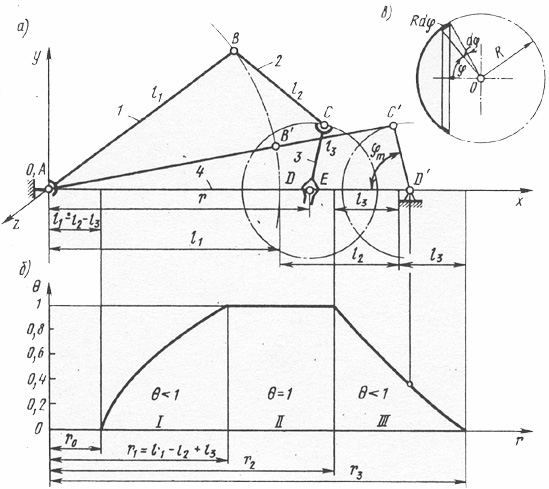

Методику вычисления рассмотрим на примере манипулятора с двумя сферическими и одной вращательной парами (рис. 24.9, а). Для определения угла сервиса в некоторой точке Е рабочей зоны рассмотрим механизм манипулятора как пространственный четырехзвенник со сферическими парами А, С, D и вращательной парой В; точка D центра схвата совпадает с заданной точкой Е на линии 4 (рис 24.10, а). Сперва определим возможные положения звена CD (схвата) в плоскости чертежа, а затем все его возможные положения в пространстве путем вращения плоского четырехзвенника относительно условной стойки AD длиной r, совпадающей с осью х пространственной системы координат Oxyz.

В области, где коэффициент сервиса , угол сервиса . Следовательно, точка С должна иметь возможность занять любое положение на сфере радиусом с центром в точке D. Для этого в плоском четырехзвеннике звено CD должно быть кривошипом, т. е. поворачиваться на полный оборот. Как известно (см. лекцию N5) условие существования кривошипа состоит в том, что сумма длин самого короткого и самого длинного звеньев должна быть меньше суммы длин остальных звеньев. Если, например, звено 1 самое длинное, а звено 3 самое короткое, то , откуда (см. рис.2.4.10, б).

Если самое длинное звено , а самое короткое звено 3, то , откуда .

В пределах от , до коэффициент сервиса (зона II на рис. 24.10, б).

Если же Звено 3 является коромыслом, то . В предельных положениях, когда звенья 1, 2, 3 находятся на одной прямой Ах, . Это имеет место при и при . Следовательно, в зонах I и III на рис.24.10, б, .

В любой промежуточной точке зон I или III, например в точке , можно определить коэффициент сервиса следующим образом. Найдя максимально возможный угол поворота , коромысла , когда звенья АВ' и В'С' находятся на одной прямой, определим поверхность сферического сектора радиусом и углом (рис. 24.10, в). Формулу поверхности S шарового сектора получим путем суммирования элементарных поверхностей в пределах от до .

В нашем случае и ; следовательно,

На рис. 24.10, а при коэффициент сервиса . График зависимости для манипулятора с размерами звеньев, изображенных на рис. 24.10, а, представлен на рис. 24.10, б. Подобные графики нужны не только при исследовании имеющегося манипулятора, но и при проектировании кинематических схем манипуляторов по заданным условиям.

К техническим показателям, характеризующим промышленные роботы, также относятся грузоподъемность, быстродействие, точность позиционирования, энергетические затраты и т. д.

Манипуляционные роботы