Буровая установка глубокого бурения на Заполярном месторождени

ОГЛАВЛЕНИЕ

Введение………………………………………..3

1.Общие сведения о районе работ…………....5

2.Технико-технологическая часть…………....8

3.Экономическая часть………………………27

4.Промышленная безопасность……………..30

Заключение…………………………………...37

Список литературы…………………………..38

Введение

Скважину бурят при помощи буровой установки, представля�ющей собой сложный комплекс машин, механизмов, аппарату�ры, металлоконструкций, средств контроля и управления, распо�ложенных на поверхности.

В комплект буровой установки входят: вышка для подвешива�ния талевой системы и размещения бурильных труб, оборудова�ние для спуска и подъема инструмента, оборудование для подачи и вращения инструмента, насосы для прокачивания промывочной жидкости, силовой привод, механизмы для приготовления и очи�тки промывочной жидкости, механизмы для автоматизации и механизации спускоподъемных операций (СПО), контрольно-измерительные приборы и вспомогательные устройства. В комплект установки входят также металлические основания, на которых монтируется и перевозится оборудование.

Различные условия и цели бурения при наличии большого разнообразия глубин и конструкций скважин не могут быть удовлетворены одним типоразмером буровой установки, поэтому отечественная промышленность (ОАО «Уралмаш» и ОАО «Волгоградский вой техники») выпускает ряд буровых установок (БУ).

ОАО «Уралмаш» выпускает комплектные буровые установки и наборы бурового оборудования (НБО) для бурения нефтяных и газовых скважин глубиной 2500... 8000 м с дизельными(Д) и дизель-гидравлическим (ДГ) приводами, электрическим приводом переменного тока (Э) и регулируемым (тиристорным) электроприводом постоянного тока (ЭР) с питанием от промышленных сетей, а также от автономных дизель-электрических станций (ДЕ).

Волгоградский завод буровой техники (ВЗБТ) производит комплектные буровые установки для бурения нефтяных и газовых скважин глубиной 1000...3500 м с дизельным (Д) и дизель-гидравлическим (ДГ) приводами, электрическим при�водом переменного тока (Э) и регулируемым (тиристорным) электроприводом постоянного тока (ЭП) с питанием от промышленных сетей, а также от автономных дизель-электричес�ких станций (ДЭП).

Цель: Изучить буровую установку глубокого бурения на Заполярном месторождении.

Задач:

- Рассмотреть применение буровой установки глубокого бурения на Заполярном месторождении.

- Ознакомиться с основными узлами буровой установки для глубокого бурения.

1. Общие сведения о районе работ

Заполярное нефтегазоконденсатное месторождение (НГКМ) -открыто в 1965 году.

Расположено в южной части Тазовского района Ямало-Ненецкого автономного округа (ЯНАО), в 80 км восточнее Уренгойского месторождения и в 85 км южнее поселка Тазовский.

Общие запасы газа составляют более 3,3 трлн м.

Верхняя сеноманская залежь - примерно 2,6 трлн м газа, валанжинские горизонты - около 735 млрд м газа.

По запасам газа в международном рейтинге газовых месторождений Заполярное НГКМ занимает 5-е место.

В сравнении с другими крупными НГКМ отличается компактностью.

Площадь Заполярного - 8745 га, длина 50 км, ширина 30 км.

Лицензия на разработку месторождения принадлежит дочернему предприятию Газпрома-Газпром добыча Ямбург.

Объём вложений в разработку месторождения с 1994 г составил около 140 млрд руб. (без транспортной инфраструктуры); ежегодная добыча - около 105 млрд м/год.

Добыча газа из сеноманских залежей началась 30 сентября 2001 г.

В 2004 г Заполярное НГКМ выведено на проектную мощность - 100 млрд м3/год газа.

В апреле 2011 г. начата добыча газа и конденсата из валанжинских залежей Заполярного НГКМ.

УКПГ мощностью 35 млрд м, построенная на Заполяном НГКМ - крупнейшая в мире.

В 2009 г был утверждён проект разработки газоконденсатных залежей и нефтяных оторочек Заполярного, подготовленный ТюменНИИгипрогазом.

В сравнении с предыдущим проектом, разработанным в 1990 г, количество скважин было сокращено с 260 до 150, расстояния между ними возросли до 1,5-2 км - впервые по нижнему мелу. Все скважины будут иметь субгоризонтальные окончания

Предполагается, что после строительства скважин и новой УКПГ суммарная добыча на Заполярном месторождении достигнет 130 млрд м3/ год газа, газового конденсата - 3 млн т/год.

Физико-географический очерк.

Заполярное месторождение расположено на территории Ямало-Ненецкого автономного округа в северо-западной части Пур-Тазовского междуречья, в 80 км к юго-востоку от районного центра Тазовское.

Населенным пунктом является вахтовый п. Новозаполярный, построенный с целью размещения персонала для обустройства и разработки Заполярного месторождения. Ближайший поселок - Самбург, находится в 60 км на западе, а на северо-западе в 85 км находится районный центр - пос. Тазовский.

Территория Пур-Тазовского междуречья представляет собой полого-холмистую равнину, поверхность которой наклонена в северо-восточном направлении к долине реки Таз.

На данной территории много озер, которые занимают 60% площади водораздела. Размеры отдельных озер до 3-5 км в поперечнике, глубина до трех метров. Сильному заболачиванию почвы способствует наличие слоя вечной мерзлоты.

Реки, пересекающие площадь с юго-востока на северо-запад (Малая Хэяха, Большая Хэяха, Юридейяха), несудоходны. Русла их извилисты, берега обрывисты. Ледостав на реках и озерах заканчивается в октябре, однако передвижение гусеничного транспорта по водным преградам возможно лишь в конце ноября. Освобождение рек ото льда происходит в конце мая - начале июня.

Климат района резко континентальный с продолжительной суровой зимой. Лето короткое, прохладное и ветреное с похолоданиями и заморозками.

Среднегодовая температура минус 100С. Устойчивые морозы держатся 210 дней. Самые холодные месяцы - январь, февраль. Морозы достигают минус 45-500С. Самый теплый месяц - июль, его средняя температура 15-170 С.

Количество атмосферных осадков колеблется от 337 до 635 мм в год и в среднем составляет 460 мм.

Суровые природно-климатические условия делают район труднодоступным для освоения. Основное население ханты, ненцы, русские и другие, плотность - 1 человек на 6 км2. Коренные жители занимаются оленеводством, пушным и рыбным промыслом. С развитием геологоразведочных работ население постоянно увеличивается за счет приезда из других районов.

2. Технико-технологическая часть

Нефтегазоносной скважиной называется вертикальная или наклонно-горизонтальная выработка в массиве горных пород глубиной 500-8000 м до поверхности продуктивного пласта, при этом осевая протяженность скважины значительно превышает ее диаметр. Поиск, разведка и извлечение нефти и газа более чем в 90% производится через скважины, которые создаются буровыми установками путем вращательного или ударно-вращательного бурения. Интервалы скважины (направление, кондуктор, технические промежуточные колонны, эксплуатационная колонна) после бурения обсаживаются для предотвращения обвалов стенок специальными обсадными колоннами.

Назначение основных узлов и агрегатов буровой установки

Буровая вышка - это сооружение над скважиной для спуска - подъема бурового инструмента, бурильных и обсадных труб, забойных двигателей, размещения бурильных свечей (соединений 2-3 бурильных труб) после подъема их из скважины, а также для защиты буровой бригады от атмосферного влияния.

нефтегазоносная скважина буровая установка

Талевая система предназначена для уменьшения натяжения талевого каната, снижения скорости движения бурового инструмента, обсадных и бурильных труб и состоит из неподвижного кронблока (рисунок 6) в верхней части вышки, талевого блока (рисунок 7), соединенного с кронблоком талевым канатом, один конец которого крепится к барабану лебедки, а другой закреплен неподвижно внизу буровой вышки и бурового крюка.

Буровая лебедка служит для выполнения следующих операций:

спуска-подъема бурильных и обсадных труб;

удержания на весу бурового инструмента;

подъема различных грузов и оборудования.

Вертлюг - это механизм, соединяющий невращающуюся талевую систему с буровым крюком с вращающейся буровой колонной и обеспечивающий подачу бурового раствора для охлаждения бурового инструмента и выноса шлама с забоя скважины.

Буровые насосы служат для нагнетания бурового раствора в скважину. При глубоком бурении используются двухцилиндровые поршневые насосы двойного действия или многоцилиндровые одинарного действия. Промывочная жидкость под давлением по напорному рукаву от насоса подается к перемещающемуся вертлюгу и далее по ведущей трубе и буровой колонне к инструменту.

Роторный вращатель (ротор) передает через ведущую буровую трубу вращение бурильной колонне и инструменту, поддерживает на весу колонну бурильных или обсадных труб и воспринимает реактивный крутящий момент бурильной колонны, при оснащении ее погружным забойным двигателем (турбобуром, электробуром, винтобуром).

Силовой привод (электрический, дизельный, дизель-электрический) обеспечивает функционирование буровой установки. Электропривод от двигателей постоянного или переменного тока прост в монтаже и эксплуатации, но применим только в электрофицированных районах. Дизельный привод применим в районах не обеспеченных электроэнергией. Дизель - электрический привод состоит из дизеля, который вращает генератор, питающий электродвигатель.

Суммарная мощность привода буровой установки составляет 1000-4500 кВт и распределяется на приводы буровой лебедки, насосов, ротора, автоматического бурового ключа, клиновых пневмозахватов.

К привышечным сооружениям относятся:

помещения для размещения привода и буровой лебедки;

насосное помещение;

приемные мостки для подачи бурового технологического оборудования;

трансформаторная площадка;

стеллажи для размещения бурильных и обсадных труб.

Спуско-подъемные операции (СПО) по подъему и спуску буровых труб и обсадных колонн занимают 18-20% времени бурения и для их сокращения разработаны специальные механизмы типа МСП, АСП, АКБ-ЗМ, клиновые захваты и др.

Магазин (свечеприемник) предназначен для размещения и удержания бурильных свечей и утяжеленных бурильных труб, которые устанавливаются на платформе буровой установки вертикально на подсвечник и в магазин. Магазин представляет собой раму, разделенную на секции в виде гребенки. В установках с ручной расстановкой свечей на определенной высоте вышки монтируется площадка верхового рабочего, а в установках с АСП - располагается механизм расстановки свечей.

Направляющие. В последние годы в связи с развитием систем верхнего привода буровые установки оснащаются специальными съемными направляющими по высоте буровой вышки, длина которых определяется длиной хода вращателя (верхнего привода). Они изготавливаются из труб или профильного проката.

Процесс проведения бурения состоит из следующих операций:

установка в вертлюг и ротор ведущей трубы с долотом и бурение скважины на ее длину (13-15м);

подъем ведущей трубы из ротора, отвинчивание долота от ведущей трубы и ведущей трубы от вертлюга и установка ведущей трубы в шурф;

подъем крюком на элеваторе бурильной трубы, навинчивания на нее долота, установка на элеваторе или на клиньях ротора бурильной трубы с долотом, навинчивание на муфту бурильной трубы ведущей трубы и закрепление ее на вертлюге, спуск буровой и ведущей труб в ротор и закрепление ведущей трубы в роторе;

запуск ротора и бурового насоса для закачки бурового раствора;

по мере углубления скважины производится наращивание бурильной колонны свечами из 2-3 труб, вновь установка ведущей трубы на вертлюг и ротор и запуск бурового раствора и ротора.

Подъем колонны состоит из повторяющихся операций, которые заключаются в подъеме свеч, установке их на специальном подсвечнике внутри вышки.

После бурения каждого интервала скважины производится ее крепление обсадными трубами с их цементированием.

Основные параметры вышки - грузоподъемность, высота, емкость магазинов (хранилищ для свечей бурильных труб), размеры верхнего и нижнего оснований, длина свечи, масса.

Грузоподъемность вышки - это предельно допустимая вертикальная статическая нагрузка, которая не должна быть превышена в процессе всего цикла проводки скважины.

Высота вышки определяет длину буровой свечи, которую можно извлечь из скважины и от величины которой зависит продолжительность спуско - подъемных операции (СПО). С ростом глубины бурения высота и грузоподъемность вышек увеличиваются. Так, для бурения скважин на глубину 300-500м используются вышка высотой 16-18м, на глубину 2000-3000м - высотой 42м и на глубину 4000-6500 вышки высотой 53м.

Емкость "магазинов" показывает какая суммарная длина бурильных труб диаметром 114-168мм может быть размещена в них. Практически вместимость "магазинов" (свечеприемников) показывает на какую глубину может быть осуществлено бурение конкретной вышкой.

Размеры верхнего и нижнего оснований характеризуют условия работы буровой бригады с учетом размещения бурового оборудования, бурового инструмента и механизации СПО. Размер верхнего основания башенных вышек составляет 2*2м или 2,6*2,6м, нижнего 8*8м или 10*10м.

Общая масса вышек составляет несколько десятков тонн.

2.1Комплектация буровой установки для глуюокого буреня.

Рис.2.1. Буровая лебедка

Буровая лебедка предназначена для подъема и спуска бурильной колонны в скважину, удержания ее на весу или медленного опускания (подачи) в процессе бурения, свинчивания и развинчивания труб, спуска обсадных колонн и других вспомогательных работ. Лебедка имеет четыре скорости подъема, состоит из рамы, коробки передач и трех валов. Барабан лебедки имеет тормоз с пневматическим и ручным управлением.

Рси.2.2. Талевая (полиспатная) система

Талевая (полиспатная) система буровых установок предназначена для преобразования вращательного движения барабана лебедки в поступательное (вертикальное) перемещение крюка и уменьшения нагрузки на ветви каната.

Талевая система состоит из кронблока, устанавливаемого на верхней раме вышки, стального талевого каната и подвижного талевого блока с подъемным крюком. В зависимости от условий работы и типа установки применяют талевую оснастку 34, или 45, или 56, или 67 (талевый блок имеет на один ролик меньше, чем кронблок).

�

Рси.2.3. Кронблок

Кронблок (неподвижный блок полиспаста) – неподвижная часть талевой системы – представляет собой раму, на которой смонтированы оси и опоры со шкивами: на оси кронблока посажены 5 канатных роликов. Иногда рама выполняется за одно целое с верхней частью вышки.

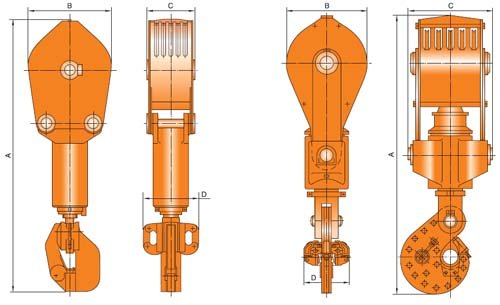

Рис.2.4. Талевый блок

Талевый блок представляет собой сварной корпус (щеки). В щеках неподвижно закреплена ось, на которой, как и в кронблоке, установлены на роликовых подшипниках четыре канатных ролика.

Если кронблок имеет пять, а талевый блок четыре канатных ролика, буровая установка позволяет производить оснастку талевой системы 45 (возможны и другие схемы оснастки). Это значит, что талевый канат, один конец которого укреплен на барабане лебедки, а другой (мертвый) укреплен под полом буровой, будет проходить через четыре ролика талевого блока и пять роликов кронблока.

Следовательно, вес поднимаемого полиспастной системой груза распределяется на восемь струн каната. При этом получается выигрыш в силе в 8 раз, но проигрыш в 8 раз в скорости подъема груза.

Рис.2.5. Талевые канаты

Талевые канаты состоят из шести прядей проволок из высококачественной стали диаметром 1,0–2,4 мм и металлического или пенькового сердечника, пропитанного смазкой. Проволочки свиты в пряди по спиралям. Если направление прядей в канате совпадает с направлением проволочек в пряди, свивка каната называется прямой. В канатах крестовой свивки эти направления перекрещиваются. В бурении обычно применяют канаты крестовой свивки. Диаметры канатов в зависимости от грузоподъемности установки выбирают в пределах 25–38 мм (разрывное усилие соответственно 40000–50000 кгс). При этом запас прочности должен быть в пределах 2,7–4,0.

Рси.2.6. Буровые крюки

Буровые крюки (крюкоблоки) изготовляют в виде отдельных крюков или крюков, соединенных с талевым блоком (крюкоблоки) Крюк посредством серьги соединяется с талевым блоком и предназначен он для подвешивания бурильных труб при помощи элеватора в процессе их спуска и подъема и для подвешивания бурильных труб при помощи вертлюга во время бурения.

Рис.2.7. Штропы

Штропы являются промежуточным звеном между крюком и элеватором, на котором подвешивается колонна бурильных или обсадных труб. По конструкции штропы бывают двух типов: одно- и двухветвевые. Штропы изготавливают цельнокатанными, цельнокованными, а иногда сварными, нормальной и укороченной длины.

Рис.2.8. Ротор

Ротор служит для передачи вращения колонне бурильных труб, для поддержания на весу бурильной колонны во время спуско-подъемных работ и поддержания на весу обсадной колонны при спуске ее в скважину. При турбинном бурении и бурении с электробуром ротор воспринимает реактивный момент, возникающий при работе двигателя в скважине, а также используется для периодического проворачивания бурильной колонны при спуско-подъемных операциях.

Ротор состоит из трех основных узлов: станины, вращающегося стола ротора и приводного вала. Ротор имеет неподвижный корпус, в котором на подшипниках установлен стол ротора. Стол вращается карданным валом через коническую передачу, помещенную в корпусе. Стол ротора, а следовательно, и ведущая труба обычно имеет две скорости вращения. Ведущая труба укрепляется в столе при помощи вкладышей. Ротор снабжен пневматическим клиновым захватом для осуществления спуско-подъемных работ.

Рис.2.9. Вертлюг

Вертлюг применяют для соединения талевой системы с бурильной колонной. Вертлюг воспринимает вес колонны бурильных труб без ограничения ее вращательного движения и обеспечивает подачу промывочной жидкости во вращающиеся бурильные трубы.

Все вертлюги имеют принципиально общую конструкцию. Вертлюг состоит из двух узлов – системы вращающихся и неподвижных деталей. Неподвижную часть вертлюга подвешивают к подъемному крюку, а к вращающейся части подвешивают бурильную колонну.

Вертлюги изготавливаются грузоподъемностью 50, 75, 130, 160 и 300т; диаметр проходного отверстия в стволе вертлюга в разных конструкциях изменяется от 75 до 100 мм.

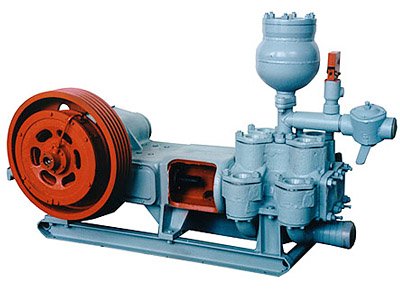

Рис.2.10. Буровые насосы

Буровые насосы предназначены для подачи под давлением промывочной жидкости в скважину.

Обвязка буровых насосов и оборудование напорной линии. От буровых насосов промывочная жидкость по нагнетательной линии (манифольду) подается в гибкий резиновый буровой шланг и далее в вертлюг. В состав нагнетательной линии входят: компенсаторы, нагнетательный трубопровод, стояк и задвижки.

Буровые насосы для глубокого бурения должны обладать большой производительностью и развивать высокое давление. Эти требования приобретают особую важность при турбинном бурении, где насосы, помимо промывки скважины, обеспечивают еще и привод забойного двигателя.

В глубоком бурении широкое распространение получили поршневые двухцилиндровые насосы двойного действия, обеспечивающие заданную производительность независимо от изменения гидравлических сопротивлений. Для изменения производительности насосов используют сменные цилиндровые втулки и поршни различных диаметров. В связи со значительной неравномерностью подачи жидкости и сильными колебаниями давления, характерными для поршневых насосов, в бурении используют воздушные компенсаторы давления, которые устанавливаются на нагнетательной и всасывающей линиях обвязки насосов.

В настоящее время для этой цели применяют пневматические компенсаторы, в которых воздушная или газовая подушка отделяется от жидкости резиновой мембраной, что предотвращает растворение воздуха или газа в жидкости при повышении давления.

На буровой установке монтируют обычно два, а иногда три насоса, объединенные в одну систему с помощью обвязки. Промывочная жидкость от буровых насосов подается по нагнетательному трубопроводу диаметром 140, 146 мм к стояку, вертикально установленному в вышке вблизи устья скважины. Стояк высотой 10–12 м обычно также изготавливается из труб диаметром 140, 168 мм и служит для соединения нагнетательного трубопровода с буровым шлангом. Нагнетательный трубопровод, а также выкидные линии оборудуют задвижками высокого давления. Весьма полезно включение в схему обвязки подпорных центробежных насосов, подающих промывочную жидкость во всасывающую линию буровых насосов. Это повышает коэффициент наполнения камер буровых насосов, увеличивает срок службы деталей гидравлической и основных деталей приводной их части и, как показала практика, позволяет увеличить гидравлическую мощность бурового насоса.

От стояка промывочная жидкость подается в вертлюг с помощью гибкого бурового шланга.

Рис.2.11. Буровой шланг

Буровой шланг состоит из внутреннего рукава из нефтестойкой резины, оплетенного несколькими слоями прочной прорезиненной ткани, которые чередуются со стальными лентами, намотанными сплошными перекрывающимися слоями под углом 55°. Шланги имеют встроенные металлические штуцеры для соединения с вертлюгом и стояком. Внутренний диаметр шлангов изменяется от 40 до 100 мм. Шланги рассчитаны на давление 150—300 кгс/см2.

Рис.2.12. Привод буровых установок

Привод буровых установок. Буровые установки имеют главный привод для лебедки, насоса и ротора, и дополнительный – для привода вспомогательных механизмов. Для главного привода наиболее широко применяют дизельные двигатели на жидком и газообразном топливе. Дизельный привод обладает жесткой характеристикой, поэтому в современных буровых установках стремятся использовать гидродинамические передачи (турботрансформаторы).

Для привода установок эксплуатационного и глубокого разведочного бурения применяют быстроходные транспортные дизели типов В2-300А(1Д-12Б), В2-400А, В2-450 и М-601. Обычно дизель устанавливается на одной раме с трансмиссией турботрансформатора или коробкой передач, образуя силовой агрегат. Трансмиссии оборудуются редуктором, одним или двумя клиноременными шкивами, шинно-пневматическими муфтами, а иногда и реверсивным устройством. С помощью трансмиссий и клиноременных передач несколько силовых агрегатов могут компоноваться в единый групповой привод, суммирующий мощность двух, трех или пяти дизелей.

В практике глубокого бурения широкое распространение получил также электропривод от промышленных сетей переменного тока, отличающийся простотой в монтаже и эксплуатации, высокой надежностью и экономичностью. На некоторых буровых установках применяют также дизель-электрический привод на переменном и постоянном токе. Возможно также оснащение буровой установки газотурбинным приводом, работающим на низкосортном топливе или попутном газе, позволяющим значительно уменьшить вес силовой установки и упростить ее эксплуатацию.

Рис.2.13. Буровой ключ АКБ-3М2

Буровой ключ АКБ-3М2 используется для механизации процессов свинчивания и развинчивания бурильных и обсадных труб при спуско-подъемных операциях.

Применяется Буровой ключ АКБ-3М2 при бурении нефтяных и газовых скважин. Буровой ключ АКБ-3М2 состоит из блока ключа, колонны с кареткой и пульта управления.

Рис.2.14. Система циркуляционная

Система циркуляционная для буровых установок всех классов ЦС

Циркуляционная система выполняет следующие функции:

- нагнетание бурового раствора в бурильную колонну для циркуляции в скважине в процессе бурения, промывки и ликвидации аварий в количестве, обеспечивающем эффективную очистку забоя и долота от выбуренной породы, и получение скорости подъема раствора в затрубном пространстве, достаточной для выноса этой породы на поверхность;

- подвод к долоту гидравлической мощности, обеспечивающей высокую скорость истечения (до 180 м/с) раствора из его насадок для частичного разрушения породы и очистки забоя от выбуренных ее частиц;

- подвод энергии к гидравлическому забойному двигателю;

- очистка бурового раствора от выбуренной породы и газов, поддержание и регулирование заданных его параметров;

- приготовление нового бурового раствора;

- хранение запасного бурового раствора в количестве нескольких объемов скважины и поддержание его свойств при остановках циркуляции.

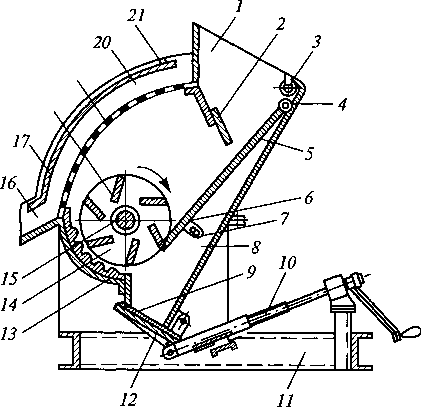

Фрезерно-струйная мельница ФСМ-7

Рис.2.15. Фрезерно-струйная мельница ФСМ-7:

1 -приемный бункер; 2 - подвижной щиток; 3 - перфорированная труба; 4, 21 -шарниры; 5- предохранительная плита; 6 - сменные штифты; 7- регу�лирующая планка; 8 - ловушка; 9 - резиновая прокладка; 10 - механизм для открытия и закрытия крышки ловушки; 11 - рама; 12 - откидная крышка; 13 - диспергирующая рифленая плита; 14 - лопастной ротор; 15 - горизонтальный вал; 16- лоток; 17 - отражательный щиток; 18- лопасть; 19 -выходная решет�ка; 20 - борты

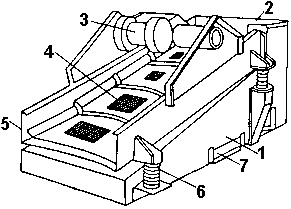

В практике отечественного бу�рения используются одноярус�ные сдвоенные вибросита СВ-2 и СВ-2Б, а также одноярусные двухсеточные вибросита ВС-1.

Рис.2.16. Вибросито ВС-1:

- вибратор; 2 - приемник; 3 - ос�нование; 4- поддон; 5- амортизаторы; 6 — вибрирующая рама; 7 - сетка

Вибросито ВС-1 оснащено двумя заделанными в кассеты сетка�ми. Используются сетки с размером ячейки 0,16x0,16; 0,2x0,2; 0,25x0,25; 0,4x0,4 и 0,9х0,9 мм. Первая сетка устанавливается го�ризонтально, а вторая — с наклоном около 5° к горизонту. Траек�тория колебаний сеток эллиптическая. Наибольшая двойная амп�литуда 8 мм, частота колебаний 1130 и 1040 в 1 мин. Рабочая поверх�ность сетки 2,7 м2. Вибросито ВС-1 способно пропустить через сетку с ячейкой 0,16 х 0,16 до 10 л/с бурового раствора. При использовании сетки 0,9х 0,9 пропускная способность вибросита превышает 100 л/с. Гидроциклонные шламоотделители.

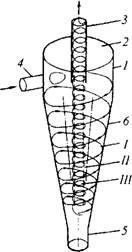

При работе гидроциклонно�го шламоотделителя буровой раствор подается насосом по танген�циальному патрубку 2 в гидро-циклон 4 (рис. 5.16). Под влияни�ем центробежных сил более тя�желые частицы отбрасываются к периферии, по конусу гидроцик�лона спускаются вниз и слива�ются наружу через отверстие 5, регулируемое заслонкой. Чистая промывочная жидкость концен�трируется в центральной части гидроциклона и через патрубок / сливается в приемный резервуар (емкость). Для повышения ско�рости жидкости входное отвер-

Рис.2.17. Схема движения потоков в цилиндроконическом гидроциклоне:

1 - корпус; 2 - крышка; 3 - сливной патрубок; 4 - входной патрубок; 5 - песковой насадок; б - конус, I - периферийный нисходящий поток; II - внутрен�ний восходящий поток; III - воздушный столб

Условно гидроциклонные шламоотделители делят на песко-и илоотделители. Пескоотделители — это объединенная единым подающим и сливным манифольдом батарея гидроциклонов диа�метром 150 мм и более. Илоотделителями называют аналогичные устройства, составленные из гидроциююнов диаметром 100 мм и менее. Число гидроциклонов в батареях песко- и илоотделите-ля разное.

Дегазация промывочных жидкостей.

Газирование промывоч�ной жидкости препятствует ведению нормального процесса бу�рения. Во-первых, вследствие снижения эффективной гидрав�лической мощности уменьшается скорость бурения, во-вторых, возникают осыпи, обвалы и проявления пластовой жидкости и газа в результате снижения эффективной плотности промывоч�ной жидкости, т.е. давления на пласты; в-третьих, возникает опасность взрыва или отравления ядовитыми пластовыми газа�ми, например сероводородом. Пузырьки газа препятствуют уда�лению шлама из раствора, поэтому оборудование для очистки от шлама работает неэффективно.

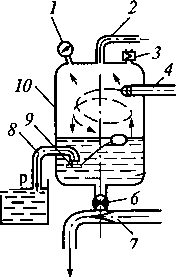

Газовый сепаратор представляет собой герметичный сосуд, обо�рудованный системой манифолъдов, клапанов и приборов (рис.8).

Рис.2.18. Газовый сепаратор:

1— манометр; 2 — газовый трубопро�вод; 3 — предохранительный клапан; 4 — ввод для бурового раствора; 5 — бу�ровой раствор; 6 — сбросовая задвижка; 7 — эжекторное устройство; 8 — линия для очистки; 9 — регулятор уровня; 10 — полость газового сепаратора.

Применяющиеся в настоящее время сепараторы имеют вмес�тимость 1 ...4 м3 и рассчитаны на давление до 1,6 МПа.

Они оборудуются предохранительным клапаном , регулято�ром уровня промывочной жидкости поплавкового типа и эжекторным устройством для продувки и очистки от накопившего�ся шлама.

При работе эжекторного устройства воду, а в зимнее время пар пропускают через штуцер эжектора, в результате чего в сбро�совом патрубке газового сепаратора создается разряжение.

При открытой сбросовой задвижке 6 скопившийся на дне га�зового сепаратора шлам вместе с частью промывочной жидко�сти устремляется в камеру эжекторного смесителя, подхватыва�ется потоком воды (или пара) и выбрасывается из сепаратора наружу. После очистки полости сепаратора сбросовую задвижку 6 закрывают.

Для контроля за давлением внутри сепаратора газовая часть его полости оборудуется манометром . Очищенная от свобод�ного газа промывочная жидкость поступает на вибросито. Одна�ко при наличии в промывочной жидкости токсичного газа, на�пример сероводорода, поток из сепаратора по закрытому трубо�проводу сразу подается на дегазатор для очистки от газа. Только после окончательной дегазации промывочную жидкость очища�ют от шлама.

Наибольшее распространение в отечественной практике полу�чили вакуумные дегазаторы. Они представляют собой двухкамер�ную герметичную емкость, вакуум в которой создается насосом. Камеры включаются в работу поочередно при помощи золотни�кового устройства. Производительность дегазатора при исполь�зовании глинистого раствора достигает 45 л/с; остаточное газо�содержание в промывочной жидкости после обработки не пре�вышает 2%.

- Экономическая часть

3.1Оценка экономической эффективности внедрения буровых установок типа УКБ

Для установок типа УКБ характерны повышенная частота вращения шпинделя, увеличенная мощность привода, улучшен�ная монтажеспособность, максимально возможная механизация трудоемких операций, комфортные условия для буровых бригад.

Годовой экономический эффект от использования установок типа УКБ вычисляется по формуле

Э=[З1 – З2]*A,

где З1 и З2— приведенные затраты на единицу соответственно базовой и новой техники, руб.; В1 и В2— годовые объемы ра�боты, производимые при использовании единицы соответствен�но базовой и новой техники, натуральные единицы; Р1 и Р2— доли отчислений от балансовой стоимости на полное восстанов�ление (реновацию) базовой и новой техники, рассчитываются как величины, обратные срокам службы техники, определяе�мым с учетом их морального износа (фактора времени); Ен= = 0,15 — нормативный коэффициент эффективности капиталь�ных вложений; К1 и К2—сопутствующие капитальные вло�жения потребителя (производственной геологической организа�ции) соответственно без учета стоимости рассматриваемой тех�ники и при использовании базовой и новой техники в расчете на объем работы, производимой с использованием новой тех�ники, руб.; И1 и И2 — годовые эксплуатационные издержки потребителя при использовании базовой и новой техники в расчете на объем работы, выполняемой с применением новой техники, руб.; А — годовой объем выпуска новой техники в расчетном году, натуральные единицы.

Приведенные затраты

З= С+ЕнК,

где С — себестоимость единицы работы, руб.; К—-удельные капитальные вложения в производственные фонды, руб.

3.2 Оценка экономической эффективности внедрения средств механизации спуско-подъемных операций

Внедрение средств механизации СПО (механизмов для свинчивания и развинчивания бурильных труб, полуавтомати�ческих элеваторов, трубоукладчиков и др.) в разведочном бу�рении позволяет в значительной степени механизировать руч�ной труд и повысить экономическую эффективность работ.

Экономическая эффективность при внедрении новой техни�ки и средств механизации СПО в колонковом разведочном бурении оценивается по комплексу показателей: снижению се�бестоимости единицы продукции; повышению производитель�ности труда и сроку окупаемости.

Снижение себестоимости буровых работ

А=100%

где С1 — себестоимость единицы продукции до внедрения средств механизации (в руб.); С2 — себестоимость единицы про�дукции после внедрения средств механизации с учетом затрат на их изготовление и внедрение (в руб.).

Повышение производительности труда можно оценивать, исходя из следующего выражения:

П=100%, или П=100%

где R1 и R2— выработка продукции на одного рабочего соот�ветственно до и после внедрения средств механизации, м; T1 и T2 — затраты времени на единицу продукции соответственно до и после внедрения.

Выработка продукции на одного рабочего может быть оп�ределена из следующих соотношений:

R1 = П’тр/Ч’раб,

R2 = П”тр /Ч”раб,

где П’тр и П”тр — производительность труда в смену или за ме�сяц соответственно до и после внедрения комплекса механиз�мов; Ч'раб и Ч"раб — число рабочих, задалживаемых при СПО, соответственно до и после внедрения комплекса механизмов при включении в состав буровой бригады вспомогательного рабо чего состав смены будет равен Ч'раб =7 : 3 = 2,3 чел.).

Время окупаемости средств механизации (годы)

Л = К/С,

где К — общие капитальные затраты на внедрение механизмов, руб.; С —годовая сумма экономии продукции в результате применения механизмов, руб.

4. Промышленная безопасность

4.1Общие требования к применению технических устройств и инструментов.

Приемочные испытания технических устройств должны проводиться по согласованной с Ростехнадзором программе и ме�тодике приемочных испытаний.

Применение технических устройств должно осуществляться в соответствии с Правилами применения технических устройств на опасных производственных объектах, утвержденными поста�новлением Правительства Российской Федерации от 25 декабря 1998 г. № 15401 (Собрание законодательства Российской Федера�ции, 1999, № 1, ст. 191; 2005, № 7, ст. 560), инструкциями по без�опасной эксплуатации и обслуживанию, составленными завода- ми-изготовителями или эксплуатирующей организацией, техниче�скими паспортами (формулярами). Инструкции по эксплуатации технических устройств и инструмента иностранного производства должны быть представлены на русском языке.

- Технологические системы, их отдельные элементы, техни�ческие устройства должны быть оснащены необходимой запорной арматурой, средствами регулирования и блокировки, обеспечива�ющими их безопасную эксплуатацию.

- Для взрывопожароопасных технологических процессов должны использоваться системы противоаварийной защиты, про�тивопожарной защиты и газовой безопасности, обеспечивающие безопасную остановку или перевод процесса в безопасное состо�яние, в случае критического отклонения от предусмотренных тех�нологическим регламентом параметров.

- Технические устройства должны быть установлены в соот�ветствии с проектной документацией или требованиями инструк�ций по монтажу (эксплуатации) завода-изготовителя.

- Для взрывопожароопасных технологических систем, тех�нических устройств и трубопроводов, которые в процессе эксплу�атации подвергаются вибрации, в проектной документации необ�ходимо предусматривать меры по ее снижению, исключению воз�можности аварийного перемещения, сдвига, разгерметизации и разрушения их узлов и деталей.

- Пуск в эксплуатацию технических устройств: вновь смон�тированных; после капитального ремонта; ремонта, связанного с конструктивными изменениями, — осуществляется при положи�тельных результатах приемо-сдаточных испытаний. Результаты приемо-сдаточных испытаний оформляются актом эксплуатиру�ющей организации.

- Эксплуатация технического устройства, рабочие параметры которого не обеспечивают безопасность технологического процес�са, запрещается.

- Дальнейшая эксплуатация разрешается после устранения вы�явленных недостатков.

- Эксплуатация технических устройств, подвергшихся кон�структивным изменениям в процессе эксплуатации, осуществля�ется при положительном заключении экспертизы промышленной безопасности.

- Узлы, детали, приспособления и элементы технических устройств, которые могут служить источником опасности для работающих, а также поверхности оградительных и защитных устройств должны быть окрашены в сигнальные цвета.

- Эксплуатируемые технические устройства должны соответ�ствовать по исполнению климатическим условиям их эксплуатации.

- При пуске в работу или остановке технических устройств и технологических систем должны предусматриваться меры по пре�дотвращению образования в них взрывоопасных смесей и пробок, образующихся в результате гидратообразования или замерзания жидкостей.

- Открытые движущиеся и вращающиеся части технических устройств ограждаются или заключаются в кожухи. Такие техни�ческие устройства должны быть оснащены системами блокировки с пусковыми устройствами, исключающими пуск их в работу при отсутствующем или открытом ограждении. Соответствующее тре�бование устанавливается техническими заданиями на разработку и изготовление технических устройств.

- Ограждение должно быть быстросъемным и удобным для мон�тажа.

- Конструкция и крепление ограждения должны исключать воз�можность непреднамеренного соприкосновения работающего с ограждаемым элементом.

- Температура наружных поверхностей технических устройств и кожухов теплоизоляционных покрытий не должна превышать температуру самовоспламенения наиболее взрывопожароопасного продукта, а в местах, доступных для обслуживающего персонала, должна исключать возможность ожогов.

- Запорные, отсекающие, разгружающие и предохранитель�ные устройства, устанавливаемые на нагнетательном и всасываю�щем трубопроводах насоса или компрессора, должны быть мак�симально приближены к насосу (компрессору) и находиться в до�ступной и безопасной для обслуживания зоне.

- На запорной арматуре (задвижках, кранах), устанавливае�мой на трубопроводах, должны быть указатели положений «От�крыто» и «Закрыто».

- Запорная арматура, расположенная в колодцах, камерах или траншеях (лотках), должна иметь удобные приводы, позволяющие открывать (закрывать) их без спуска обслуживающего персонала в колодец или траншею (лоток).

- На нагнетательном трубопроводе центробежных насосов и компрессоров должна предусматриваться установка обратного клапана или другого устройства для предотвращения перемещения транспортируемых веществ в обратном направлении.

- Технологические трубопроводы после их монтажа, а также после ремонта с применением сварки должны быть опрессованы. Периодичность и условия опрессовки устанавливаются проектной документацией, а также нормативно-техническими документами в области промышленной безопасности.

- Эксплуатация технических устройств и инструмента в неис�правном состоянии или при неисправных устройствах безопасно�сти (блокировочные, фиксирующие и сигнальные приспособления и приборы), а также с отклонением от рабочих параметров, уста�новленных изготовителем, запрещается.

- Снятие кожухов, ограждений, ремонт технических устройств проводится только после отключения электроэнергии, сброса давления, остановки движущихся частей и принятия мер, предотвращающих случайное приведение их в движение вслед�ствие ошибочного или самопроизвольного включения коммута�ционных аппаратов, под действием силы тяжести или других фак�торов. На штурвалах задвижек, шиберов, вентилей должны быть вывешены плакаты «Не открывать! Работают люди». На пусковом устройстве обязательно вывешивается плакат «Не включать, ра�ботают люди».

- В производственных помещениях объектов установок под�готовки нефти (УПН), дожимной насосной станции (ДНС), ку�стовой насосной станции (КНС), компрессорной станции (КС), установки комплексной подготовки газа (УКПГ) и других произ�водственных помещениях фланцевые соединения трубопроводов (в том числе соединения запорной арматуры), рассчитанные на рабочее давление 10 МПа и выше, должны заключаться в защит�ные кожухи.

- По достижении срока эксплуатации, установленного изго�товителем, дальнейшая эксплуатация технического устройства без продления срока безопасной эксплуатации не разрешается.

- Критерии вывода из эксплуатации определяются изготовителем и вносятся в инструкцию по эксплуатации оборудования.

- Продление срока безопасной эксплуатации технических устройств должно осуществляться в соответствии с нормативно�техническими документами по результатам проведения необходи�мых экспертиз.

- Работы по определению возможности продления срока без�опасной эксплуатации технического устройства осуществляются экспертными организациями с учетом особенностей конструкции и условий эксплуатации конкретного технического устройства.

- Для талевой системы буровых установок и агрегатов по ре�монту скважин должны применяться канаты талевые и грузовые, предусмотренные заводом-изготовителем буровых установок и агрегатов по ремонту скважин.

- Соединение канатов должно выполняться с применением коуша с заплеткой свободного конца каната, обжимкой металли�ческой втулкой или установкой не менее трех винтовых зажимов. При этом расстояние между ними должно составлять не менее шести диаметров каната. Зажимы устанавливаются таким обра�зом, чтобы прижимная планка была со стороны свободного кон�ца каната.

- Талевые канаты должны иметь сертификат соответствия из�готовителя.

- Талевые канаты должны соответствовать паспортным дан�ным талевого блока, кронблока и буровой лебедки. Диаметр тале�вого каната должен соответствовать размерам профиля канавок шкивов кронблока и талевого блока, системы канавок для уклад�ки каната на барабане лебедки.

- При замене талевого каната запрещается производить сращи�вание с канатом новой бухты до сбрасывания петель с устройства крепления неподвижного конца талевого каната. Требуется при�менять для сращивания каната при его вводе в талевую систему специальные петли заводского изготовления для сохранения кон�структивной плотности каната после перепуска.

- За состоянием каната должен быть установлен контроль. Частота осмотров каната устанавливается в зависимости от харак�тера и условий работы. Запрещается использование канатов, если:

- одна из прядей оборвана, вдавлена или на канате имеется вы- давление (расслоение) проволок в одной или нескольких прядях;

- выдавлен сердечник каната или пряди;

- на канате имеется деформация в виде волнистости, корзино- образности, местного увеличения или уменьшения диаметра каната;

- число оборванных проволок на шаге свивки каната диаме�тром до 0,02 м составляет более 5 %, а на канате диаметром свыше 0,02 м — более 10 %;

- на канате имеется скрутка («жучок»), перегиб, залом; в результате поверхностного износа, коррозии диаметр каната уменьшился на 7 % и более;

- при уменьшении диаметра наружных проволок каната в резуль�тате их износа, коррозии на 40 % и более;

- на нем имеются следы пребывания в условиях высокой темпе�ратуры (цвета побежалости, окалины) или короткого электриче�ского замыкания (оплавление от электрической дуги).

- При перепуске каната перед подъемом талевого блока с пола буровой площадки на барабане лебедки должно быть намотано не менее 6—7 витков талевого каната.

- Применять срощенные канаты для оснастки талевой системы буровой установки, агрегатов для освоения и ремонта скважин, а так�же для подъема вышек и мачт, изготовления растяжек, грузоподъемных стропов, удерживающих, рабочих и страховых канатов запрещается.

- Резка талевых канатов, а также канатов для подъема вышек и мачт, растяжек, страховочных канатов с использованием элек�тросварки запрещается. Резку канатов следует производить меха�ническим способом с использованием специальных приспособле�ний с применением защитных очков (масок).

Заключение

В данной работе была рассмотрена буровая уставновка для глубокого бурения, а также ее основные узлы. В настояещее время идет бурное и стремительное усовершенствование установки данного типа, а также идет автоматизация рабочих мест для облегчения труда. Установки для глубокого бурения стоят значительно дороже по срванения с обычными буровыми установками, поэтому при ее эксплуатации требуется более опытные бригады.

Список литературы

Бондарев В.П. Геология : курс лекций: учеб. пособ. для студентов СПО / Бондарев В.П. – М. : ФОРУМ-ИНФРА-М, 2008.

Бурение разведочных скважин : учебник для студентов вузов, обучающихся по специальности "Технология и техника разведки месторождений полезных ископаемых" направления подготовки "Технологии геологической разведки" / Н. В. Соловьев [и др.] ; под общ. ред. Н. В. Соловьева. - М. : Высшая школа, 2012.

Буровое оборудование : справочник : в 2 т. / В. Ф. Абубакиров, В. Л. Архангельский, Ю. Г. Буримов. - М. : Недра - 2011:

Вадецкий, Ю.В. Справочник бурильщика : учебное пособие для использования в учебном процессе образовательных учреждений, реализующих образовательные программы начального профессионального образования / Ю. В. Вадецкий. – М : Академия, 2008. - 415 с.

Вадецкий, Ю.В. Справочник бурильщика : учебное пособие для использования в учебном процессе образовательных учреждений, реализующих образовательные программы начального профессионального образования / Ю. В. Вадецкий. - М. : Академия, 2008

Володин, Ю.И. Основы бурения: учебник для геологических и гидрогеологических специальностей средних специальных учебных заведений / Ю. И. Володин. - 3-е изд., перераб. и доп. - М. : Недра, 2011. - 360 с

Володин, Ю.И. Основы бурения: учебник для геологических и гидрогеологических специальностей средних специальных учебных заведений / Ю. И. Володин. - 3-е изд., перераб. и доп. - М. : Недра, 2009. - 360 с

Коршак А.А. Основы нефтегазового дела : учебник для студентов ВУЗов по направлению "Нефтегазовое дело" / Коршак А.А.,

Куличихин Н.И. Буровое оборудование: учебник для геологоразведочных техникумов/ Н. И. Куличихин, Н. С. Родионов, Г. А. Ганзен ; ред. Н. И. Кууличихин. - М. : Недра, 2009 - 248 с. - Библиогр.: с. 244.

Куцин П.В. Охрана труда в нефтяной и газовой пром-ти.- М.: Недра, 2010

Никишенко С.Л. Нефтегазопромысловое оборудование : учеб. пособ. для СПО / Никищенко С.Л. - 2-е изд. - Волгоград : Ин-Фолио, 2008. - 416 с. : ил. - Библиогр.: с. 406

Никишенко С.Л. Нефтегазопромысловое оборудование : учеб. пособ. для СПО / Никищенко С.Л. - 2-е изд. - Волгоград : Ин-Фолио, 2008. - 416 с. : ил. - Библиогр.: с. 406

Нифонтов Э.А. Ремонт нефтяных и газовых скважин: справочник.- В. 2-х т. / Ю. А. Нифонтов, И. И. Клещенко ; ред. Ю. А. Нифонтов. - СПб. : Профессиона- 2011

Покрепин Б.В. Способы эксплуатации нефтяных и газовых скважин : учеб. пособ. для студентов техникумов и колледжей, обучающихся по специальности 130503 Разработка и эксплуатация нефтяных и газовых скважин / Покрепин Б.В. - [Волгоград : Ин-Фолио, 2008. - 352 с.

Покрепин Б.В. Способы эксплуатации нефтяных и газовых скважин : учеб. пособ. для студентов техникумов и колледжей, обучающихся по специальности 130503 Разработка и эксплуатация нефтяных и газовых скважин / Покрепин Б.В. - [Волгоград : Ин-Фолио, 2008. - 352 с.

Покрепин Б.В. Способы эксплуатации нефтяных и газовых скважин : учеб. пособ. для студентов техникумов и колледжей, обучающихся по специальности 130503 Разработка и эксплуатация нефтяных и газовых скважин / Покрепин Б.В. - [Волгоград : Ин-Фолио, 2008. - 352 с.

Правила безопасности в нефтяной и газовой промышленности. 2008

Сидоров Н.А. Бурение и эксплуатация нефтяных и газовых скважин : учебник для техникумов / Н. А. Сидоров. - М. : Недра, 2008. - 376 с.

Соловьев Н. В. Бурение разведочных скважин: учебник для студентов вузов, обучающихся по специальности "Технология и техника разведки месторождений полезных ископаемых" направления подготовки "Технологии геологической разведки" / [и др.], 2009. - 904 с

20. Кед А.В Учебное пособие- 2014г.

1 Утрачивает силу с 01.01.2014 на основании постановления Правительства Российской Федерации от 21.06.2013 № 526. (Примеч. изд.)

Буровая установка глубокого бурения на Заполярном месторождени