Классификация покрытий и методов их получения

Лекция 1. Напыление.

Классификация покрытий и методов их получения

Нанесение покрытий позволяет решить две технологические задачи. Первая состоит в направленном изменении физико-химических свойств исходных поверхностей изделий, обеспечивающих заданные условия эксплуатации, вторая – в восстановлении свойств поверхностей изделий, нарушенных условиями эксплуатации, включая потерю размеров и массы. Использование покрытий позволяет значительно повысить эксплуатационные характеристики изделий: износостойкость, коррозионостойкость, жаропрочность, жаростойкость и др.

В настоящее время продолжается совершенствование и поиск новых методов нанесения покрытий.

Изучение методов нанесения покрытий, их разновидностей; термодинамики процессов при создании покрытий различного типа на металлических и неметаллических поверхностях; строения, структуры и эксплуатационных свойств покрытий; основного оборудования для газотермического и электротермического нанесения покрытий на металлопродукцию.

Изучение методов повышения качества изделий формированием многослойных и армированных покрытий; метрологического контроля технологических параметров формирования и их свойств.

Роль и место покрытий в современном производстве

Покрытия – это одно или многослойная структура нанесенное на поверхность для защиты от внешних воздействий (температуры, давления, коррозии, эрозии и так далее).

Различают внешние и внутренние покрытия.

Внешние покрытия имеют границу между покрытием и поверхностью изделия. Соответственно размер изделия увеличивается на толщину покрытия, при этом взрастает масса изделия.

Во внутренних покрытиях отсутствует граница раздела и размеры и масса изделия остаются неизменными, при этом изменяются свойства изделия. Внутренние покрытия еще называют модифицирующими покрытиями.

Различают две основные задачи, разрешаемые при нанесении покрытия

1. Изменение исходных физико-химических свойств поверхности изделий, обеспечивающих заданные условия эксплуатации;

2. Восстановление свойств, размеров, массы поверхности изделия, нарушенных условиями эксплуатации.

Назначение и области применения покрытий

Основной причиной появления и развития технологии нанесения защитных покрытий явилось стремление повысить долговечность деталей и узлов различных механизмов и машин. Оптимизация системы покрытия предполагает соответствующий выбор состава покрытия, его структуры, пористости и адгезии с учетом, как температуры нанесения покрытия, так и рабочей температуры, совместимости материалов подложки и покрытия, доступности и стоимости материала покрытия, а также возможности его возобновления, ремонта и надлежащего ухода во время эксплуатации

Применение недостаточно прочного покрытия, толщина которого за время работы заметно уменьшается, может привести к снижению прочности всей детали вследствие уменьшения эффективной площади ее полного поперечного сечения. Взаимная диффузия компонентов из подложки в покрытие и наоборот может привести к обеднению или обогащению сплавов одним из элементов. Термическое воздействие может изменить микроструктуру подложки и вызвать появление в покрытии остаточных напряжений. С учетом всего перечисленного оптимальный выбор системы должен обеспечивать ее стабильность, т. е. сохранение таких свойств, как прочность (в ее различных аспектах), пластичность, ударная вязкость, сопротивление усталости и ползучести после любого воздействия. Наиболее сильное влияние на механические свойства оказывает эксплуатация в условиях быстрого термоциклирования, а наиболее важным параметром является температура и время ее воздействия на материал; взаимодействие с окружающей рабочей средой определяет характер и интенсивность химического воздействия.

Механические способы соединения покрытия с подложкой часто не обеспечивают нужное качество сцепления. Гораздо лучшие результаты обычно дают диффузионные методы соединения. Хорошим примером удачного диффузионного покрытия является алитирование черных и цветных металлов.

Классификация покрытий и методов их получения

В настоящее время существуют много разнообразных покрытия и методы их получения.

Во многих публикациях предлагаются различные схемы классификации неорганических покрытий по различным признакам.

Можно классифицировать покрытия по следующим основным принципам:

1. По назначению (антикоррозионные или защитные, жаростойкие, износостойкие, антифрикционные, светоотражающие, декоративные и другие);

2. По физическим или химическим свойствам (металлические, неметаллические, тугоплавкие, химостойкие, светоотражающие и т.д.);

3. По природе элементов (хромовое, хромоалюминиевое, хромокремниевое и другие);

4. По природе фаз, образующихся в поверхностном слое (алюминидные, силицидные, боридные, карбидные и другие)

Рассмотрим наиболее важные покрытия, классифицированные по назначению.

Защитные покрытия – основное назначение связано с их разнообразными защитными функциями. Большое распространение получили коррозионностойкие, жаростойкие и износостойкие покрытия. Широко применяются также теплозащитные, электроизоляционные и отражающие покрытия.

Конструкционные покрытия и пленки – выполняют роль конструктивных элементов в изделиях. Особенно широко также используются при производстве изделий в приборостроении, радиоэлектронной аппаратуры, интегральных схем, в турбореактивных двигателях - в виде срабатываемых уплотнений в турбине и компрессоре и др.

Технологические покрытия – предназначаются для облегчения технологических процессов при производстве изделий. Например, нанесение припоев при пайке сложных конструкций; производстве полуфабрикатов в процессе высокотемпературного деформирования; сварке разнородных материалов и т.д.

Декоративные покрытия – исключительно широко применяются при производстве бытовых изделий, украшений, повышении эстетичности промышленных установок и приборов, протезировании в медицинской технике и др.

Восстановительные покрытия – дают огромный экономический эффект при восстановлении изношенных поверхностей изделий, например гребных валов в судостроении; шеек коленчатых валов двигателей внутреннего сгорания; лопаток в турбинных двигателях; различного режущего и прессового инструмента.

Оптические покрытия – уменьшают отражательную способность по сравнению с массивными материалами, в основном, благодаря геометрии поверхности. Профилеметрирование показывает, что поверхность некоторых покрытий представляет собой совокупность шероховатостей, высота которых колеблется от 8 до 15 мкм. На отдельных макронеровностях формируются микронеровности, высота которых колеблется от 0,1 до 2 мкм. Таким образом, высота неровностей соизмерима с длиной волны падающего излучения.

Отражение света от такой поверхности происходит в соответствии с законом Френкеля.

В литературных источниках встречаются различные принципы классификации методов нанесения покрытий. Хотя следует отметить, что единой системы классификации методов нанесения покрытий нет.

Хокинг и ряд других исследователей предложили три классификации методов нанесения покрытий:

1. По фазовому состоянию среды, из которой происходит осаждение материала покрытия;

2. По состоянию наносимого материала;

3. По состоянию процессов, которые определяют одну группу методов нанесения покрытий.

Более подробно классификации методов нанесения покрытий представлены в таблице 1.1

Достоинства и недостатки различных методов нанесения покрытий представлены в таблице

Таблица 1.1

Таблица 1.2

Классификация методов нанесения покрытий по фазовому состоянию среды.

Таблица 1.3

Классификация методов нанесения покрытий по состоянию процессов определяющих одну группу методов

Таблица 1.4

Классификация методов по состоянию наносимого материала и способам изготовления

Изменение физико-химических свойств поверхностей при нанесении покрытий

Поверхностный слой (покрытие) играет определяющую роль в формировании эксплуатационных и других свойств изделий, создание его на поверхности твердого тела практически всегда изменяет физико-химические свойства в нужном направлении. Нанесение покрытий позволяет восстановить ранее утраченные свойства в процессе эксплуатации изделий. Однако чаще всего изменяют свойства исходных поверхностей изделий, полученные в процессе их производства. В этом случае свойства материала поверхностного слоя существенно отличаются от свойств исходной поверхности. В подавляющем большинстве меняется химический и фазовый состав вновь созданной поверхности, в результате получают изделия с требуемыми эксплуатационными характеристиками, например высокой коррозионной стойкостью, жаростойкостью, износостойкостью и многими другими показателями.

Изменение физико-химических свойств исходных поверхностей изделий может быть осуществлено созданием как внутренних, так и внешних покрытий. Возможны и комбинированные варианты (рис. 1.1).

При нанесении внутренних покрытий сохраняются неизменными размеры изделий (Lи = const). Некоторые методы обеспечивают и постоянство массы изделия, в других методах - приращение массы ничтожно мало и им можно пренебречь. Как правило, отсутствует четкая граница модифицированного поверхностного слоя (м const).

При нанесении внешних покрытий размер изделия увеличивается (Lи const) на толщину покрытия (пк). Возрастает и масса изделия.

На практике встречаются и комбинированные покрытия. Например, при нанесении теплозащитных покрытий, отличающихся повышенным количеством несплошностей во внешнем слое, жаростойкость обеспечивается за счет внутреннего беспористого покрытия.

Рис. 1.1. Схематическое представление изменения физико-химических свойств поверхностей (Lи – исходный размер изделия; м – глубина внутреннего слоя; пк – толщина покрытия; а – адгезионная прочность покрытия; к – когезионная прочность; П – несплошности (поры и др.); ОН – остаточные напряжения)

Внутренние покрытия

Внутренние покрытия создаются различными способами воздействия на поверхность исходного материала (модифицирование исходных поверхностей). На практике широко используются следующие методы воздействия: механические, термические, термодиффузионные и высокоэнергетические с проникающими потоками частиц и излучений (рис. 1.2).

Встречаются и комбинированные методы воздействия, например термомеханические и др. В поверхностном слое происходят процессы, приводящие к структурному изменению исходного материала на глубину от нанометрового диапазона до десятых долей миллиметра и более. В зависимости от метода воздействия протекают следующие процессы:

– изменение зеренного строения материала;

– искажение кристаллической решетки, изменение ее параметров и типа;

– разрушение кристаллической решетки (аморфизация);

– изменение химического состава и синтезирование новых фаз.

Рис. 1.2. Схема модифицирования поверхностей различными воздействиями (Р –давление; Т – температура; С – диффундирующий элемент; J – энергия потока; – время)

Внешние покрытия

Практическое значение внешних покрытий очень велико. Нанесение внешних покрытий позволяет не только решать задачи по изменению физико–химических свойств исходных поверхностей, но также восстанавливать их после эксплуатации.

Механизм и кинетика формирования приведены на рис. 1.3. Внешние покрытия часто выполняют роль конструкционного элемента, например покрытия – пленки при производстве интегральных схем. К настоящему времени разработано большое количество методов нанесения покрытий различного назначения из многих неорганических материалов.

Рис. 1.3. Схемы формирования покрытий на твердой поверхности

Для анализа физико-химических процессов, связанных с нанесением покрытий, их целесообразно систематизировать по условиям формирования. представляется возможным выделить следующие группы покрытий, формирующихся на твердой поверхности: твердофазные, жидкофазные, порошковые и атомарные.

Контрольные вопросы:

1. Дайте определение термина покрытие.

2. Какие две основные задачи решаются при нанесении покрытий.

3. Назовите основное назначение и области применения покрытий.

4. Назовите основные критерии, по которым классифицируют покрытия.

5. Какие покрытия называют защитными?

6. Назовите основные критерии классификации способов нанесения покрытий.

7. Назовите основные группы методов классифицированных по состоянию наносимого материала.

8. Как изменяются физико-химические свойства поверхности при нанесении покрытий?

9. Назовите основные отличия внутренних и внешних покрытий.

10. Приведите пример комбинированных покрытий.

Лекция 2. Физико–химические свойства поверхности твердого тела

2.1 Формирование поверхности твердого тела, роль поверхности в изделиях

Физико-химические свойства поверхности определяют показатели эффективности материалов и изделий различного назначения. Так, исходное состояние поверхности оказывает влияние на усталостную прочность материалов, их коррозионную стойкость, способность к изнашиванию при трении и др. В связи с этим возникает необходимость устранения негативных исходных физико-химических свойств поверхностей или их ослабления. Кроме того, представляется весьма заманчивым придавать исходным поверхностям совершенно иные свойства, отличные от свойств, присущих данному материалу. Например, резко повысить твердость поверхности материала, имеющего высокую пластичность. Или создать коррозионно-жаростойкие поверхности на эксплуатационных изделиях. Современные технологии позволяют изменять физико-химические свойства исходных поверхностей изделий в широких пределах. В основном это достигается созданием на поверхности внутренних или внешних покрытий.

На процессы получения внешних покрытий высокого качества оказывает особенно большое влияние исходное состояния поверхности. Поэтому, прежде всего, необходимо рассмотреть природу формирования поверхностного слоя на твердых материалах и предложить радикальные способы ее очистки и активации.

2.2 Поверхностная энергия

На границе раздела двух фаз, например твердой и газообразной, твердой и жидкой и других, образуется тонкий поверхностный слой, обладающий специфическими свойствами, отличными от свойств взаимодействующих фаз. Первопричиной возникновения поверхностного слоя на любой твердой поверхности является «обрыв» его объема. При этом нарушается симметрия межатомных или межмолекулярных сил в объеме тела и на поверхности.

Атомы, ионы, молекулы или их комплексы, расположенные в объеме твердого тела, подвергаются симметричному действию сил со стороны аналогичных окружающих частиц. Атомы или другие частицы, расположенные на поверхности, имеют меньшее количество соседей и расположены по одну сторону.

Это нарушает симметрию действия сил на поверхностные атомы. Возникшая симметрия частично компенсируется в кристаллических телах искажением упаковки атомов в поверхностном слое. Однако полного равновесия при этом не достигается. В связи с этим поверхность и соответственно поверхностный слой образуют неравновесную область по глубине от нескольких параметров кристаллической решетки до единиц нанометров.

Рассмотрим «атомно-чистую» поверхность, свободную от взаимодействия с другой фазой. Реальные кристаллы имеют различного рода отклонения от точной периодичности. Обычно различают отклонения в виде точечных и линейных дефектов. Из физики твердого тела известны точечные дефекты Шоттки и Френкеля. Существуют также отклонения в плоскостях кристаллической решетки, вызывающие появление дислокаций. Сочетания краевой и винтовой дислокаций могут образовывать любую другую дислокацию. В отличие от точечных дефектов дислокация представляет собой линейный дефект. Таким образом, точечные и линейные дефекты характерны для любой реальной плоскости твердого тела. В атомных масштабах поверхность реальных кристаллов является шероховатой. Реальная поверхность твердого тела наряду с атомной шероховатостью имеет много других дефектов: границ зерен, мест выхода на поверхность дислокаций, искажений кристаллической решетки при механическом воздействии и др. Все это приводит к избытку энергии в поверхностном слое по сравнению с энергией внутри твердого тела.

Энергия, необходимая для образования единицы площади поверхности раздела фаз, при постоянных объеме и температуре называется - поверхностной энергией. Полная поверхностная энергия складывается из работы образования поверхности, необходимой для преодоления сил межатомного или межмолекулярного взаимодействия или перемещения молекул или атомов из объема фазы в поверхностный слой, и теплового эффекта, связанного с этим процессом. В термодинамике полная удельная поверхностная энергия:

где – удельная свободная поверхностная энергия; q – скрытая теплота образования единицы площади (связанная энергия); Т – абсолютная температура;

/T– удельная поверхностная энтропия, имеющая обычно отрицательное значение.

Теоретическое и экспериментальное определение величины поверхностной энергии представляет собой сложную задачу. Достаточно достоверные результаты могут быть получены для кристаллических материалов, в основном металлов и оксидов, с помощью уравнений, связывающих теплоту сублимации с ближайшим порядком атомов в кристалле. Энергию связи между атомами или, что то-же самое, энергию атомизации Es принято считать равной теплоте сублимации материалов – Hs. Величину Es обычно рассчитывают или берут из справочников по термодинамическим свойствам веществ.

Энергия единичной межатомной связи в кристалле E1 может быть определена по уравнению:

где z - координационное число (количество ближайших соседних атомов в решетке); N – количество атомов в молекуле; 0,5 ZN – количество связей атомов в кристалле.

Поверхность скола кристалла с ГЦК решеткой на плоскости (111) имеет число разорванных связей, равное 3/2 на каждый атом. Следовательно, при образовании поверхности на каждый атом необходимо затратить энергию:

Если на плоскости в 1 см2 присутствует N0 атомов, то поверхностная энергия определяется из уравнения:

Расчеты, проведенные для серебра, золота и меди составляют соответственно 1,14; 1,15 и 1,38 Дж/м2.

Строение и свойства поверхностного слоя

Избыток свободной энергии в поверхностном слое обуславливает различные поверхностные явления на границе раздела фаз. Поверхностные явления могут иметь чисто физический характер или сопровождаться химическими превращениями. Они протекают на жидких (легкоподвижных) и твердых межфазных границах. Физико-химические свойства реальных поверхностей изделий обусловлены поверхностными процессами, протекающими при их производстве, вылеживании и эксплуатации. Следовательно, реальная поверхность изделий формируется при взаимодействии фаз твердых; жидких и твердых; твердых и газовых. При этом на поверхности протекают процессы адсорбции, объемной и поверхностной диффузии, адгезии и др. В результате на изделиях формируется исходная реальная поверхность. Избыточная поверхностная энергия в значительной мере уравновешивается атомами, молекулами, комплексами образующейся поверхностной пленки. Происходит частичное восстановление оборванных связей у поверхностных атомов (молекул). Поверхностные явления снижают уровень поверхностной энергии, что, как правило, отрицательно влияет на адгезионную прочность формирующихся покрытий.

2.4 Физическая и химическая адсорбция

Адсорбция – поглощение веществ из растворов или газов поверхностным слоем твердого тела или жидкости. Движущей силой процесса является наличие на поверхности некомпенсированных сил межатомного взаимодействия, за счет чего и притягиваются молекулы адсорбированного вещества – адсорбата. Происходит не только снижение поверхностной энергии, но и образование на поверхности различной по составу пленки.

Термодинамическое состояние атомно-чистой поверхности способствует активному протеканию процесса адсорбции. Известно, что на чистой металлической поверхности содержится около 105 адсорбционных позиций, приходящихся на 1 см2.

Различают физическую и химическую адсорбцию веществ на поверхности. Возможны и промежуточные виды взаимодействий на границе раздела фаз.

Физическая адсорбция. Адсорбированный слой связан с поверхностью слабыми межатомными связями, например силами Ван-дер-Ваальса. Теплота физической адсорбции, как правило, невелика и редко превосходит несколько десятков кДж/моль (~ 40 кДж/моль). Процесс физической адсорбции обратим, относится к неактивируемым, протекает очень быстро, как только молекулы адсорбата окажутся на поверхности твердого или жидкого тела.

Наиболее часто физическую адсорбцию связывают с взаимодействием поверхности с газовой фазой. Количество адсорбированного газа снижается при уменьшении давления и возрастании температуры.

Простейшие уравнения мономолекулярной адсорбции предложены Генри и Ленгмюром.

(2.5.)

Уравнение Генри (так называемая изотерма Генри) справедливо при очень низких степенях заполнения молекулами адсорбата однородной поверхности адсорбента. Коэффициент пропорциональности к зависит главным образом от температуры и характера взаимодействия адсорбента с адсорбатом.

Изотерма Генри представляет собой прямую линию 1 (рис 2.1, а). С увеличением давления Р рост адсорбированного мономолекулярного слоя замедляется. Молекула адсорбата испытывает трудности в закреплении на еще не занятом пространстве поверхности адсорбента.

Рис.2.1. Зависимость изменения количества адсорбированного вещества от давления (а) и температуры (б) (пояснения в тексте)

Изотерма приобретает выпуклый характер 2, а значение в стремится к единице (см. рис.2.1, а). Выпуклые изотермы описываются уравнением Ленгмюра, где а – адсорбционный коэффициент, аналогичный по физическому смыслу константе к в уравнении (2.5).

Следует отметить, что уравнение Ленгмюра справедливо только для мономолекулярной адсорбции на однородной поверхности, возможностью притяжения молекул адсорбата между собой и их подвижностью вдоль поверхности адсорбента пренебрегают. При дальнейшем увеличении давления адсорбата происходит заполнение второго, третьего и других слоев. Процесс переходит в полимолекулярную адгезию.

Поверхность твердых адсорбентов в основном неоднородна. Одни участки благоприятны для адсорбции, другие – наоборот. С ростом давления адсорбата полимолекулярная адсорбция происходит одновременно по всей поверхности с различной степенью интенсивности.

Процесс адсорбции почти всегда сопровождается выделением теплоты, которую называют теплотой адсорбции. Прочность адсорбционного слоя может быть оценена по величине теплоты адсорбции. С увеличением теплоты прочность адсорбции возрастает. При переходе к полимолекулярной адсорбции теплота адсорбции приближается к теплоте конденсации адсорбата.

Температурные условия оказывают большое влияние на протекание процесса физической адсорбции. Высокая подвижность молекул на поверхности при повышении температуры приводит к десорбции образующегося слоя. Дальнейшее повышение температуры может переводить физическую адсорбцию в химическую – хемосорбцию, имеющую более прочные связи.

На рис. 2.1, б приведена качественная зависимость адсорбции газовой среды от температуры при постоянном давлении. При низких температурах изобара 1 описывает физическую адсорбцию. При достижении определенной температуры возможен процесс перехода физической адсорбции к хемосорбции. Происходит рост адсорбируемого вещества (кривая 2). При заполнении всей поверхности адсорбатом снова начинает снижаться количество адсорбированного вещества (кривая 3). Адсорбция в области 1 обратима, а в области 2 необратима. В случае охлаждения системы процесс переходит из области 3 в область 4.

Слабые междуатомные связи на поверхности при физической адсорбции, по-видимому, в малой степени способны уравновесить некомпенсированные связи поверхностных атомов. Соответственно этому не следует ожидать значительного снижения уровня свободной поверхностной энергии. При подготовке поверхности изделий для нанесения покрытий следует учитывать слабые связи физически адсорбированных веществ (твердых, жидких и газообразных).

Химическая адсорбция. Хемосорбция представляет собой процесс поглощения поверхностью жидкого или твердого тела веществ из окружающей среды, сопровождающийся образованием химических соединений. При хемосорбции выделяется значительное количество теплоты. Обычно теплоты хемосорбции лежат в пределах 80 – 125 кДж/моль. Взаимодействие кислорода с металлами (окисление) дает значительно более высокие значения теплоты, достигающие 400 кДж/моль.

Подобно химическим реакциям хемосорбция требует для своего протекания значительной энергии активации. Следовательно, при увеличении температуры процесс хемосорбции ускоряется. Происходит так называемая активируемая адсорбция. Хемосорбция относится к избирательным процессам и зависит от химического сродства абсорбента и адсорбата, которое наряду с температурой определяет скорость протекания реакции. В одних случаях реакции протекают медленно, в других очень быстро. Например, при взаимодействии газов с чистыми металлами или металлоподобными поверхностями наблюдается исключительно быстрая хемосорбция, что связано со слабой насыщенностью связями поверхностных атомов. Хемосорбция протекает при минимальных значениях энергии активации. Хемосорбция на твердых поверхностях зависит от кристаллографической ориентации зерен, наличия различных дефектов и др. Хемосорбция начинается на наиболее активных участках поверхности. Принято считать, что хемосорбция происходит до тех пор, пока вся поверхность не покроется мономолекулярным слоем адсорбата. По сравнению с физической адсорбцией хемосорбция чувствительна к давлению окружающей среды.

Наличие на поверхности хемосорбированных пленок в значительной мере уравновешивает некомпенсированные оборванные связи поверхностных атомов. Поверхностная энергия при этом достигает минимальных значений, что следует учитывать при подготовке поверхностей для нанесения покрытий. Для удаления хемосорбированных поверхностных соединений (загрязнений) требуются значительные энергетические воздействия.

Адсорбированные вещества на поверхности материала изделия

К физически адсорбированным веществам, часто присутствующим на поверхности изделий, относят: простые и сложные газы; твердые частицы различной природы; влагу; жировые вещества.

В практике нанесения покрытий эти вещества называют физически адсорбируемыми загрязнениями поверхности изделия.

Простые и сложные газы. Поверхность материала изделия всегда соприкасается с газовой фазой даже в условиях ведения процессов в разреженных газовых средах. Наиболее вероятна физическая адсорбция атмосферных газов: азота и кислорода. В отдельных случаях может наблюдаться адсорбция рабочих газов: аргона, водорода, углеводородов и др.

Твердые частицы. В первую очередь это различного рода пыль, оседающая вместе с газовой фазой; более крупные агломераты (загрязнения) неорганического или органического происхождения: сажа, ворсинки, абразивные частицы, солеобразные соединения и др.

Влага. Физически адсорбированная влага всегда присутствует на поверхности изделия. Основной источник влаги – окружающая атмосфера. Следы влаги на поверхности могут быть результатом технологического цикла при производстве изделий. Возможно также оседание влаги и в процессе нанесения покрытий.

Жировые вещества. Различают в основном два вида жировых загрязнений: животного и растительного происхождения. Животные, или омыливаемые, жиры попадают на поверхность разными путями, даже при соприкосновении с незащищенными руками в процессе подготовке изделий к нанесению покрытий. Растительные, или минеральные, жиры масла попадают на поверхность изделия при их производстве, хранении или в результате эксплуатации (например, при смазке трущихся поверхностей). Жировые загрязнения наиболее прочно связаны с поверхностью. Их отрицательное влияние на адгезионную прочность покрытий особенно велико.

Физически адсорбированные загрязнения, как это было показано ранее, имеют слабые межатомные связи на поверхности изделий. В связи с этим их удаление с поверхности не представляет особых трудностей.

К хемосорбированным на поверхности изделий веществам относят:

– оксидные пленки на металлах или металлоподобных материалах (металлидные и неметаллические соединения);

– пленки сложного состава, например оксинитридные, оксикарбидные и др.;

– оксидные и более сложные пленки, содержащие кристаллизационную воду.

Образованию на поверхности хемосорбированных соединений предшествует физическая адсорбция. Физически адсорбированные вещества при определенных условиях вступают в реакцию с поверхностными атомами материала изделия, образуя химические соединения. Как было показано ранее, хемосорбция относится к активируемым процессам. Например, повышение температуры всегда ускоряет образование хемосорбированных загрязнений на поверхности изделий. Основное условие протекания хемосорбции – наличие химического сродства адсорбата с адсорбентом. Обычно хемосорбированные загрязнения поверхности образуются в процессе производства изделий и при их вылеживании. Хемосорбированные соединения образуют прочные связи с поверхностными атомами. В связи с этим их удаление при подготовке поверхности для нанесения покрытий, как правило, затруднено. Большинство поверхностей изделий содержат как физически, так и химически адсорбированные вещества. Особенно это относится к металлам и металлоподобным материалам. Однако даже оксидные материалы могут иметь на поверхности хемосорбированные соединения. В частности, содержать кристаллизационную влагу или содержать в кристаллической решетке оксида замещенные атомы адсорбата.

Контрольные вопросы:

1. Какую роль играет поверхность изделия при нанесении покрытий.

2. Дайте определение термина «поверхностная энергия».

3. Какое влияние оказывают поверхностные явления на уровень поверхностной энергии

4. Назовите основные виды адсорбции.

5. Охарактеризуйте процессы, происходящие при физической адсорбции.

6. Назовите значение теплоты хемосорбции.

7. Назовите основные группы физически адсорбированных веществ.

8. Какие вещества находящиеся на поверхности изделий относят к хемосорбированным?

9. Как влияет температура на протекание адсорбционных процессов?

10. Как влияют загрязнения поверхности изделий на адгезионную прочность получаемых покрытий.

"Холодное" напыление металлических покрытий

Когда только появились первые металлические орудия труда, выяснилось, что, твердые и прочные, они сплошь и рядом портились под воздействием влаги. Шло время, люди создавали механизмы и машины, и чем более совершенными они становились, тем в более тяжелых условиях приходилось работать их металлическим деталям. Вибрации и знакопеременные нагрузки, огромные температуры, радиоактивное облучение, агрессивные химические среды - вот далеко не полный перечень "испытаний", которым они подвергаются. Cо временем люди научились защищать металл от коррозии, износа и других явлений, которые сокращают срок службы деталей. По сути, есть два подхода к обеспечению такой защиты: либо в основной металл добавляют легирующие элементы, которые придают сплаву искомые свойства, либо на поверхность наносят защитное покрытие. Условия работы деталей машин диктуют свойства, которыми должны обладать покрытия. Технологии их нанесения разнообразны: есть распространенные и относительно несложные, есть очень тонкие, позволяющие создавать покрытия с уникальными свойствами. А неугомонные инженеры продолжают изобретать все новые покрытия и придумывать способы их получения. Судьба этих изобретений может стать счастливой, если покрытие намного превосходит своих предшественников по полезным свойствам или если технология дает существенный экономический эффект. В разработке физиков из Обнинска соединились оба этих условия.

Температура плюс скорость

Летящие с огромной скоростью частицы металла при соударении с подложкой привариваются к ней, а частицы керамики уплотняют покрытие (а); на шлифе слоя металла видны застрявшие керамические частицы (б).

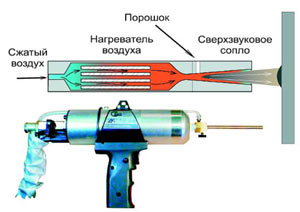

Схема (вверху) и общий вид (внизу) аппарата для напыления металлических покрытий.

С помощью аппарата можно наносить покрытия в любых помещениях и даже в полевых условиях.

За критическим сечением сопла возникает зона отрицательного давления, и сюда засасывается порошок. Благодаря этому явлению удалось упростить конструкцию питателя.

Дефекты в корпусных деталях (слева) и результат напыления (справа): а - трещина в автоматической коробке передач; б - каверна в головке блока цилиндра.

Покрытыми слоем меди или алюминия инструментами можно работать в пожароопасных помещениях: при ударе о металлические предметы они не дают искры.

Из способов металлизации поверхностей в современной технике чаще всего пользуются гальваническим нанесением и погружением в расплав. Реже используют вакуумное напыление, осаждение из паровой фазы и пр. Ближе всего к разработке обнинских физиков находится газотермическая металлизация, когда наносимый металл плавят, распыляют на мельчайшие капли и струей газа переносят их на подложку.

Металл плавят газовыми горелками, электрической дугой, низкотемпературной плазмой, индукторами и даже взрывчатыми веществами. Соответственно методы металлизации называют газопламенным напылением, электродуговой и высокочастотной металлизацией, плазменным и детонационно-газовым напылением.

В процессе газопламенного напыления металлический пруток, проволоку или порошок плавят и распыляют в пламени горелки, работающей на смеси кислорода с горючим газом. При электродуговой металлизации материал плавится электрической дугой. В обоих случаях капельки металла перемещаются к напыляемой подложке потоком воздуха. При плазменном напылении для нагрева и распыления материала используется струя плазмы, формируемая плазматронами разных конструкций. Детонационно-газовое напыление происходит в результате взрыва, разгоняющего металлические частицы до огромных скоростей.

Во всех случаях частицы напыляемого материала получают два вида энергии: тепловую - от источника нагрева и кинетическую - от газового потока. Оба этих вида энергии участвуют в формировании покрытия и определяют его свойства и структуру. Кинетическая энергия частиц (за исключением детонационно-газового метода) невелика по сравнению с тепловой, и характер их соединения с подложкой и между собой определяется термическими процессами: плавлением, кристаллизацией, диффузией, фазовыми превращениями и т.д. Покрытия обычно характеризуются хорошей прочностью сцепления с подложкой (адгезией) и, к сожалению, низкой однородностью, поскольку велик разброс параметров по сечению потока газа.

Покрытиям, которые создают газотермическими методами, присущ ряд недостатков. К ним относятся, прежде всего, высокая пористость, если, разумеется, не стоит цель специально сделать покрытие пористым, как в некоторых деталях радиоламп. Кроме того, из-за быстрого охлаждения металла на поверхности подложки в покрытии возникают высокие внутренние напряжения. Обрабатываемая деталь неизбежно нагревается, и если она имеет сложную форму, то ее может "повести". Наконец, использование горючих газов и высокие температуры в рабочей зоне усложняют меры по обеспечению безопасности персонала.

Несколько особняком стоит детонационно- газовый метод. При взрыве скорость частиц достигает 1000-2000 м/с. Поэтому основным фактором, определяющим качество покрытия, становится их кинетическая энергия. Покрытия отличаются высокой адгезией и низкой пористостью, но взрывными процессами крайне сложно управлять, и стабильность результато в гарантировать практически невозможно.

Скорость плюс температура

Желание создать более совершенную технологию возникло давно. Перед инженерами стояла цель - сохранить достоинства традиционных технологий и избавиться от их недостатков. Направление поиска было более или менее очевидно: во-первых, покрытия должны формироваться в основном за счет кинетической энергии частиц металла (нельзя допускать плавления частиц: это предотвратит разогрев детали и окисление подложки и частиц покрытия), и, во-вторых, частицы должны приобретать высокую скорость не за счет энергии взрыва, как в детонационно-газовом методе, а в струе сжатого газа. Такой метод назвали газодинамическим.

Первые расчеты и эксперименты показали, что создавать таким способом покрытия, обладающие вполне удовлетворительными характеристиками, можно, если использовать в качестве рабочего газа гелий. Такой выбор объяснялся тем, что скорость потока газа в сверхзвуковом соплепропорциональна скорости звука в соответствующем газе. В легких газах (водород из-за своей взрывоопасности не рассматривался) скорость звука гораздо выше, чем в азоте или воздухе. Именно гелий ускорял бы металлические частицы до высоких скоростей, сообщая им кинетическую энергию, достаточную для закрепления на мишени. Считалось, что использование более тяжелых газов, в том числе воздуха, обречено на неудачу.

Работа опытных напылительных установок дала неплохой результат: разогнавшиеся в струе гелия частицы из большинства промышленно применяемых металлов хорошо прилипали к подложке, образуя плотные покрытия.

Но полного удовлетворения инженеры не испытывали. Было понятно, что оборудование на легких газах неизбежно будет дорогим и сможет применяться лишь на предприятиях, выпускающих продукцию высоких технологий (только там есть магистрали со сжатым гелием). А магистрали со сжатым воздухом имеются практически в каждом цеху, на каждом предприятии автосервиса, в ремонтных мастерских.

Многочисленные эксперименты со сжатым воздухом вроде бы подтверждали худшие ожидания разработчиков. Однако интенсивный поиск все же позволил найти решение. Покрытия удовлетворительного качества получились, когда сжатый воздух в камере перед соплом нагрели, а в металлический порошок стали добавлять мелкодисперсную керамику или порошок твердого металла.

Дело в том, что при нагревании давление воздуха в камере в соответствии с законом Шарля повышается, а следовательно, повышается и скорость истечения из сопла. Частицы металла, набравшие в струе газа огромную скорость, при ударе о подложку размягчаются и привариваются к ней. Частицы керамики играют роль микроскопических кувалд - они передают свою кинетическую энергию нижележащим слоям, уплотняют их, снижая пористость покрытия.

Некоторые керамические частицы застревают в покрытии, а другие отскакивают от него. Таким способом, получают покрытия только из относительно пластичных металлов: меди, алюминия, цинка, никеля и др. Впоследствии деталь можно подвергать всем известным способам механической обработки: сверлить, фрезеровать, точить, шлифовать, полировать.

Главное условие – простота и надежность.

Старания технологов останутся втуне, если конструкторы не смогут создать простое, надежное и экономичное оборудование, в котором был бы реализован придуманный технологами процесс. Основой аппарата для напыления металлических порошков стали сверхзвуковое сопло и малогабаритный электрический нагреватель сжатого воздуха, способный доводить температуру потока до 500-600oС.

Использование в качестве рабочего газа обычного воздуха позволило попутно решить еще одну проблему, которая стояла перед разработчиками систем на легких газах. Речь идет о введении напыляемого порошка в газовую струю. Чтобы сохранить герметичность, питатели приходилось устанавливать до критического сечения сопла, то есть порошок необходимо было подавать в область высокого давления. Чисто технические трудности усугублялись тем, что, проходя через критическое сечение, металлические частицы вызывали износ сопла, ухудшали его аэродинамические характеристики, не позволяли стабилизировать режимы нанесения покрытий. В конструкции аппарата с воздушной струей инженеры применили принцип пульверизатора, известный каждому еще из школьных опытов по физике. Когда газ проходит по каналу переменного сечения, то в узком месте его скорость увеличивается, а статическое давление падает и может даже быть ниже атмосферного. Канал, по которому порошок поступал из питателя, расположили как раз в таком месте, и порошок перемещался в сопло за счет подсоса воздуха.

В результате на свет появился переносной аппарат для нанесения металлических покрытий. Он имеет ряд достоинств, которые делают его очень полезным в различных отраслях промышленности:

для работы аппарата нужны всего лишь электросеть и воздушная магистраль или компрессор, обеспечивающий давление сжатого воздуха 5-6 атм и подачу 0,5 м3/мин;

при нанесении покрытий температура подложки не превышает 150оС;

покрытия обладают высокой адгезией (40-100 Н/мм2) и низкой пористостью (1-3%);

оборудование не выделяет вредных веществ и излучений;

габариты устройства позволяют использовать его не только в цеху, но и в полевых условиях;

можно напылять покрытия практически любой толщины.

В состав установки входят собственно напылитель массой 1,3 кг, который оператор держит в руке или закрепляет в манипуляторе, нагреватель воздуха, порошковые питатели, блок контроля и управления работой напылителя и питателя. Все это смонтировано на стойке.

Пришлось потрудиться и над созданием расходных материалов. Выпускаемые промышленностью порошки имеют слишком большие размеры частиц (порядка 100 мкм). Разработана технология, которая позволяет получать порошки с зернами размером 20-50 мкм.

От космических аппаратов до сеялок

Новый способ напыления металлических покрытий может применяться в самых различных отраслях промышленности. Особенно эффективен он при ремонтных работах, когда необходимо восстановить участки изделий, например, заделать трещину или раковину. Благодаря невысоким температурам процесса легко восстанавливать тонкостенные изделия, отремонтировать которые другим способом, например наплавкой, невозможно.

Поскольку зона напыления имеет четкие границы, напыляемый металл не попадает на бездефектные участки, а это очень важно при ремонте деталей сложной формы, например корпусов коробок передач, блоков цилиндров двигателей и др.

Устройства для напыления уже применяют в авиакосмической и электротехнической промышленности, на объектах атомной энергетики и в сельском хозяйстве, на авторемонтных предприятиях и в литейном производстве.

Метод может оказаться весьма полезным во многих случаях. Вот лишь некоторые из них.

Восстановление изношенных или поврежденных участков поверхностей. С помощью напыления восстанавливают поврежденные в процессе эксплуатации детали редукторов, насосов, компрессоров, форм для литья по выплавляемым моделям, пресс-форм для изготовления пластиковой упаковки. Новый метод стал большим подспорьем для работников авторемонтных предприятий. Теперь буквально "на коленках" они заделывают трещины в блоках цилиндров, глушителях и пр. Без особых проблем устраняют дефекты (каверны, свищи) в алюминиевом литье.

Устранение течей. Низкая газопроницаемость покрытий позволяет ликвидировать течи в трубопроводах и сосудах, когда нельзя использовать герметизирующие компаунды. Технология пригодна для ремонта емкостей, работающих под давлением или при высоких и низких температурах: теплообменников, радиаторов автомобилей, кондиционеров.

Нанесение электропроводящих покрытий. Напылением удается наносить медные и алюминиевые пленки на металлическую или керамическую поверхность. В частности, метод экономически более эффективен, чем традиционные способы, при омеднении токоведущих шин, оцинковании контактных площадок на элементах заземления и т. п.

Антикоррозионная защита. Пленки из алюминия и цинка защищают поверхности от коррозии лучше, чем лакокрасочные и многие другие металлические покрытия. Невысокая производительность установки не позволяет обрабатывать большие поверхности, а вот защищать такие уязвимые элементы, как сварные швы, очень удобно. С помощью напыления цинка или алюминия удается приостановить коррозию в местах появления "жучков" на крашеных поверхностях кузовов автомобилей.

Восстановление подшипников скольжения. В подшипниках скольжения обычно применяют баббитовые вкладыши. С течением времени они изнашиваются, зазор между валом и втулкой увеличивается и слой смазки нарушается. Традиционная технология ремонта требует либо замены вкладыша, либо заварки дефектов. А напыление позволяет восстановить вкладыши. В этом случае для уплотнения слоя напыляемого металла керамику применять нельзя. Твердые включения через считанные минуты после начала работы выведут подшипник из строя, причем поврежденными окажутся поверхности и втулки и вала. Пришлось применить сопло особой конструкции. Оно позволяет наносить покрытие из чистого баббита в так называемом термокинетическом режиме. Частицы порошка сразу за критическим сечением сопла разгоняются сверхзвуковым потоком воздуха, затем скорость потока резко снижается до околозвуковой. В результате резко возрастает температура, и частицы нагреваются почти до температуры плавления. При попадании на поверхность они деформируются, частично плавятся и хорошо прилипают к ниже лежащему слою.

Литература

Каширин А. И., Клюев О. Ф., Буздыгар Т. В. Устройство для газодинамического нанесения покрытий из порошковых материалов. Патент РФ на изобретение № 2100474. 1996, МКИ6 С 23 С 4/00, опубл. 27.12.97. Бюл.№ 36.

Каширин А. И., Клюев О. Ф., Шкодкин А. В. Способ получения покрытий. Патент РФ на изобретение № 2183695. 2000, МКИ7 С 23 С 24/04, опубл. 20.06.02. Бюл. № 17.

PAGE 23

Классификация покрытий и методов их получения