Печатные платы

Содержание

Введение

1 Анализ элементарной базы

1.1 Характеристики элементарной базы

1.1.1 Микросхема К155ЛН1

1.1.2 Микросхема К155ТМ2

1.1.3 Микросхема К155ИД3

1.1.4 Микросхема К155ЛА4

1.1.5 Микросхема К155ЛИ1

1.1.6 Микросхема К155ЛП5

1.1.7 Конденсатор керамический постоянной ёмкости КМ-5б-H90

1.1.8 Алюминиевые оксидно-полупроводниковые конденсаторы К53-14-6,3В

1.1.9 Резистор МЛТ-0,125 1кОм±10%

1.1.10 Соединитель СНП58-64/98х9B-1

2 Выбор типа платы

3 Определение габаритных размеров печатной платы

4 Выбор материала платы

4.1 Гетинакс

4.2 Стеклотекстолит

4.3 Фольгированный армированный фторопласт

5 Расчёт печатной платы на виброустойчивость

6 Конструирование отверстий

7 Размещение навесных элементов

8 Определение размеров печатного рисунка

9 Трассировка электрических соединений

10 Выбор метода изготовления печатной платы

10.1 Аддитивный метод

10.2 Субтрактивный метод

10.2.1 Химический метод

10.2.2 Комбинированный негативный метод

Комбинированный позитивный метод

11 Оформление конструкторской документации

Заключение

Список литературы

Список условных сокращений

Приложение А

Приложение Б

Введение

Печатные платы - это элементы конструкции, которые состоят из плоских проводников в виде участков металлизированного по крытия, размещенных на диэлектрическом основании и обеспечивающих соединение элементов электрической цепи. Они получили широкое распространение в производстве модулей, ячеек и блоков РЭА благодаря следующим преимуществам по сравнению с традиционным объемным монтажом проводниками и кабелями:

- повышение плотности размещения компонентов и плотности монтажных соединений, возможность существенного уменьшения габаритов и веса изделий;

- получение печатных проводников, экранирующих поверхностей и электро- и радиодеталей (ЭРЭ) в одном технологическом цикле;

- гарантированная стабильность и повторяемость электрических характеристик (проводимости, паразитных емкости и индуктивности);

- повышение быстродействия и помехозащищенности схем;

- повышенная стойкость и климатическим и механическим воздействиям;

- унификация и стандартизация конструктивных и технологических решений;

- увеличение надежности узлов, блоков и устройства в целом;

- улучшение технологичности за счет комплексной автоматизации монтажно сборочных и контрольно-регулировочных работ;

- снижение трудоемкости, материалоемкости и себестоимости.

Печатная плата обычно содержит монтажные отверстия и контактные площадки, переходные отверстия для электрического соединения слоёв платы, внешнее изоляционное покрытие («защитная маска»).

Процесс изготовления печатных узлов можно разделить на четыре этапа:

- изготовление заготовки (фольгированного материала);

- обработка заготовки с целью получения нужных электрического и механического вида;

- монтаж компонентов;

- тестирование.

1 Анализ элементарной базы

1.1 Характеристики элементарной базы

Характеристика элементарной базы представлена в таблице 1.

Таблица 1 Характеристики элементарной базы

|

Наименование ЭРЭ |

Кол-во, шт |

Масса, гр (ед./общ.) |

Количество выводов (ед./общ.) |

Диаметр выводов, мм |

Тип выводов |

Установочная площадь, мм2 (ед./общ.) |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

D-триггеры DD3,DD5,DD6, DD8 К155ТМ2 |

4 |

1,3 |

14/42 |

0,55 |

штыревой |

175,5 |

|

Дешифратор DD7 К155ИД3 |

1 |

4,4 |

24/24 |

0,5 |

штыревой |

519,75 |

|

Инвертор DD2,DD10 К155ЛН1 |

2 |

1,1 |

14/28 |

0,55 |

штыревой |

175,5 |

|

DD1 K155ЛП5 |

1 |

2,2 |

7/7 |

0,5 |

штыревой |

175,5 |

|

DD4 K155ЛА4 |

1 |

2,2 |

14/14 |

0,5 |

штыревой |

175,5 |

|

DD9 К155ЛИ1 |

1 |

2,2 |

14/14 |

0,5 |

штыревой |

175,5 |

|

Конденсатор C1 К53-14-6, 3В-10 мкФ |

1 |

0,85/0,85 |

2/2 |

0,6 |

штыревой |

66 |

|

Конденсатор C2-C5 КМ-5б-Н90-0,1 мкФ±5% |

4 |

0,5/2,5 |

2/8 |

0,6 |

штыревой |

66 |

|

Резистор R1,R2 МЛТ - 0,125 - 1 кОм±10% |

2 |

0,15/0,15 |

2/4 |

0,6 |

штыревой |

24,2 |

|

Продолжение таблицы 1 |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Вилка XS1 СНП58-64/98х9B-1 |

1 |

30 |

64 |

0,5 |

штыревой |

1761,56 |

|

Суммарное значение |

18 |

52 |

- |

- |

- |

4239,21 |

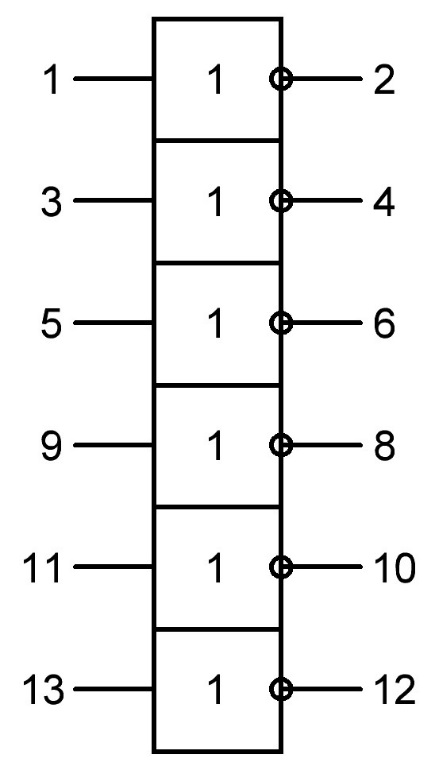

1.1.1 Микросхема К155ЛН1

Микросхема представляет собой шесть логических элементов НЕ [16].

Корпус К155ЛН1 (рисунок 1а) типа 201.14-1, масса не более 1 г.

Условное графическое обозначение представлена на рисунке 1 б, электрические параметры микросхемы приведены в таблице 2.

а б

Рисунок 1

Назначение выводов:

1,3,5,9,11,13 - входы;

2,4,6,8,10,12 - выходы;

7 - общий;

14 - напряжение питания.

Таблица 2 Электрические параметры микросхемы К155ЛН1

|

Параметр |

Значение |

|

Номинальное напряжение питания |

5 В |

|

Выходное напряжение низкого уровня |

не более 0,4 В |

|

Выходное напряжение высокого уровня |

не менее 2,4 В |

|

Входной ток низкого уровня |

не более -1,6 мА |

|

Входной ток высокого уровня |

не более 0,04 мА |

|

Входной пробивной ток |

не более 1 мА |

|

Ток потребления при низком уровне выходного напряжения |

не более 33 мА |

|

Ток потребления при высоком уровне выходного напряжения |

не более 12 мА |

|

Потребляемая статическая мощность на один логический элемент |

не более 19,7 мВт |

|

Время задержки распространения при включении |

не более 15 нс |

|

Время задержки распространения при выключении |

не более 22 нс |

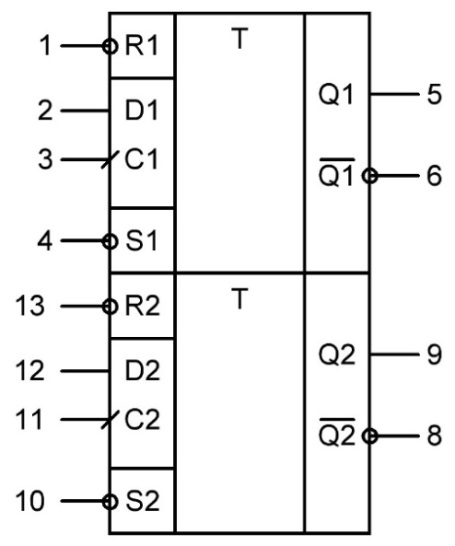

1.1.2 Микросхема К155ТМ2

Микросхема представляет собой два независимых D-триггера, срабатывающих по положительному фронту тактового сигнала [16].

Корпус К155ТМ2 (рисунок 1 а) типа 201.14-2, масса не более 1 г.

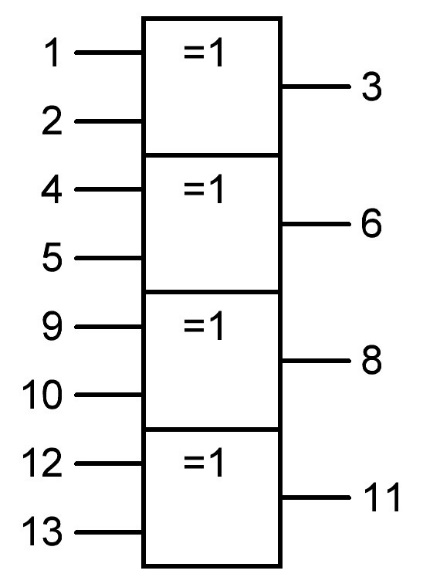

Условное графическое обозначение представлен на рисунке 2, электрические параметры микросхемы приведены в таблице 3.

Рисунок 2

Назначение выводов:

1 - инверсный вход установки "0" R1;

2 - вход D1;

3 - вход синхронизации C1;

4 - инверсный вход установки "1" S1;

5 - выход Q1;

6 - выход инверсный Q1;

7 - общий;

8 - выход инверсный Q2;

9 - вход Q2;

10 - инверсный вход установки "1" S2;

11 - вход синхронизации C2;

12 - вход D2;

13 - инверсный вход установки "0" R2;

14 - напряжение питания.

Таблица 3 Электрические параметры микросхемы К155ТМ2

|

Параметр |

Значение |

|

1 |

2 |

|

Номинальное напряжение питания |

5 В |

|

Выходное напряжение низкого уровня |

не более 0,4 В |

|

Выходное напряжение высокого уровня |

не менее 2,4 В |

|

Напряжение на антизвонном диоде |

не менее -1,5 В |

|

Входной ток низкого уровня |

не более -1,6 мА |

|

Входной ток высокого уровня по входам 2,12 |

не более 0,04 мА |

|

Входной пробивной ток |

не более 1 мА |

|

Ток короткого замыкания |

-18...-55 мА |

|

Ток потребления |

не более 30 мА |

|

Продолжение таблицы 3 |

|

|

1 |

2 |

|

Потребляемая статическая мощность на один триггер |

не более 78,75мВт |

|

Время задержки распространения при включении |

не более 40 нс |

|

Время задержки распространения при выключении |

не более 25 нс |

|

Тактовая частота |

не более 15 МГц |

1.1.3 Микросхема К155ИД3

Микросхем представляет собой дешифратор-демультиплексор 4 линии на 16. Микросхема содержит 225 интегральных элементов [16].

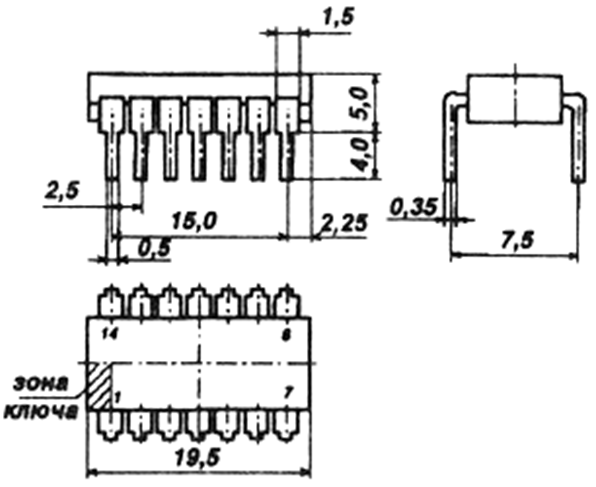

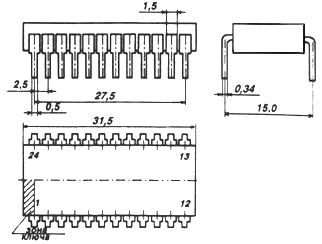

Корпус К155ИД3 (рисунок 3а) типа 239.24-2, масса не более 4 г.

Условное графическое обозначение представлено на рисунке 3 б, электрические параметры микросхемы приведены в таблице 4.

а б

Рисунок 3

Назначение выводов:

1 - 11 - выходы Y1 - Y11;

13 - 17 - выходы Y12 - Y16;

12 - общий;

18, 19 - стробирующие входы;

24 - напряжение питания;

20 - 23 - информационные входы.

Таблица 4 Электрические параметры микросхемы К155ИД3

|

Параметр |

Значение |

|

Номинальное напряжение питания |

5 В |

|

Выходное напряжение низкого уровня |

не более 0,4 В |

|

Выходное напряжение высокого уровня |

не менее 2,4 В |

|

Входной ток низкого уровня |

не более -1,6 мА |

|

Входной ток высокого уровня |

не более 0,04 мА |

|

Ток потребления |

не более 56 мА |

|

Время задержки распространения при включении |

|

|

Время задержки распространения при выключении |

|

|

Время дешифрации |

не более 35 нс |

|

Потребляемая мощность |

не более 294 мВт |

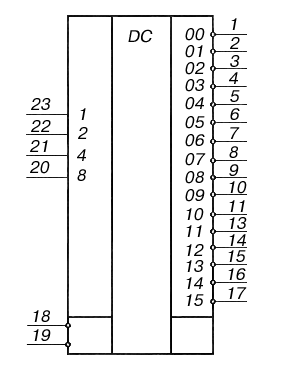

1.1.4 Микросхема К155ЛА4

Микросхема представляет собой три логических элемента 3И-НЕ [16].

Корпус К155ЛА4 типа 201.14-1 (рисунок 1а), масса не более 1 г.

Условное графическое обозначение представлена на рисунке 4, электрические параметры микросхемы приведены в таблице 5.

Рисунок 4

Назначение выводов

1,2,13,3,4,5,9,10,11 - входы X1-X9;

6 - выход Y3;

7 - общий;

8 - выход Y2;

12 - выход Y1;

14 - напряжение питания;

Таблица 5 Электрические параметры микросхемы К155ЛА4

|

Параметр |

Значение |

|

Номинальное напряжение питания |

5 В |

|

Выходное напряжение низкого уровня |

не более 0,4 В |

|

Выходное напряжение высокого уровня |

не менее 2,4 В |

|

Напряжение на антизвонном диоде |

не менее -1,5 В |

|

Входной ток низкого уровня |

не более -1,6 мА |

|

Входной ток высокого уровня |

не более 0,04 мА |

|

Входной пробивной ток |

не более 1 мА |

|

Ток короткого замыкания |

-18...-55 мА |

|

Ток потребления при низком уровне выходного напряжения |

не более 16,5 мА |

|

Ток потребления при высоком уровне выходного напряжения |

не более 6 мА |

|

Потребляемая статическая мощность на один логический элемент |

не более 19,7 мВт |

|

Время задержки распространения при включении |

не более 15 нс |

|

Время задержки распространения при выключении |

не более 22 нс |

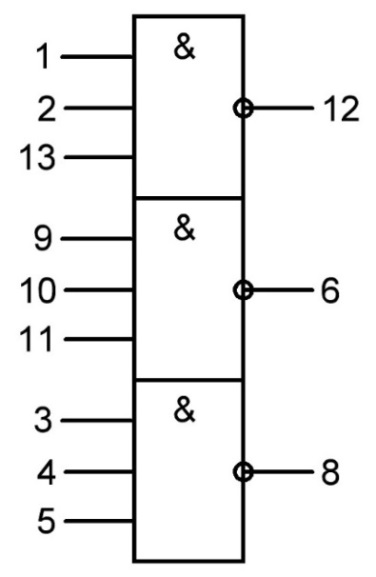

1.1.5 Микросхема К155ЛИ1

Микросхема представляет собой четыре логических элемента 2И [16].

Корпус К155ЛИ1 типа 201.14-1 (рисунок 1а), масса не более 1 г.

Условное графическое обозначение представлено на рисунке 5, электрические параметры микросхемы приведены в таблице 6.

Назначение выводов:

1,2,4,5,9,10,12,13 - входы;

3,6,8,11 - выходы;

7 - общий;

14 - напряжение питания;

Рисунок 5

Таблица 6 Электрические параметры микросхемы К155ЛИ1

|

Параметр |

Значение |

|

Номинальное напряжение питания |

5 В |

|

Выходное напряжение низкого уровня |

не более 0,4 В |

|

Выходное напряжение высокого уровня |

не менее 2,4 В |

|

Входной ток низкого уровня |

не более -1,6 мА |

|

Входной ток высокого уровня |

не более 0,04 мА |

|

Входной пробивной ток |

не более 1 мА |

|

Ток потребления при низком уровне выходного напряжения |

не более 33 мА |

|

Ток потребления при высоком уровне выходного напряжения |

не более 21 мА |

|

Потребляемая статическая мощность на один логический элемент |

не более 35,4 мВт |

|

Время задержки распространения при включении |

не более 19 нс |

|

Время задержки распространения при выключении |

не более 27 нс |

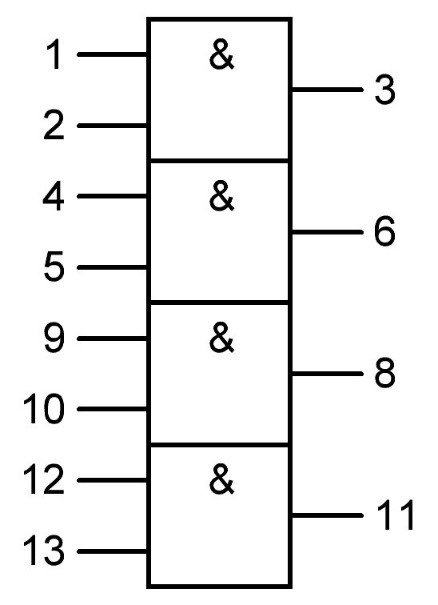

1.1.6 Микросхема К155ЛП5

Микросхема представляет собой 4 двухвходовых логических элемента исключающее ИЛИ [16].

Корпус К155ЛП5 типа 201.14-2 (рисунок 1а), масса не более 1.

Условное графическое обозначение представлено на рисунке 6, электрические параметры микросхемы приведены в таблице 7.

Рисунок 6

Назначение выводов:

1,2,4,5,9,10,12,13 - входы;

3,6,8,11 - выходы;

7 - общий;

14 - напряжение питания;

Таблица 7 Электрические параметры микросхемы К155ЛП5

|

Параметр |

Значение |

|

1 |

2 |

|

Номинальное напряжение питания |

5 В |

|

Выходное напряжение низкого уровня |

не более 0,4 В |

|

Выходное напряжение высокого уровня |

не менее 2,4 В |

|

Напряжение на антизвонном диоде |

не менее -1,5 В |

|

Входной ток низкого уровня |

не более -1,6 мА |

|

Входной ток высокого уровня |

не более 0,04 мА |

|

Входной пробивной ток |

не более 1 мА |

|

Ток потребления |

не более 50 мА |

|

Ток короткого замыкания |

-18...-55 мА |

|

Продолжение таблицы 7 |

|

|

1 |

2 |

|

Потребляемая статическая мощность на один логический элемент |

не более 65,6 мВт |

|

Время задержки распространения при включении |

не более 30 нс |

|

Максимальное время фронта и спада входного ипульса |

150 нс |

1.1.7 Конденсатор керамический постоянной ёмкости КМ-5б-H90

Конденсаторы КМ5Б предназначены для работы в цепях постоянного, переменного токов и в импульсных режимах. КМ5Б - изолированные округленные керамические конденсаторы во всеклиматическом исполнении [7].

Основные технические характеристики:

- тип КМ5Б;

- рабочее напряжение 50 В;

- номинальная емкость 0.1мкФ;

- допуск номинала 8020%;

- температурный коэффициент емкости Н90;

- рабочая температура 6085оС

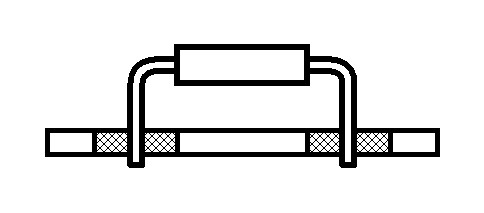

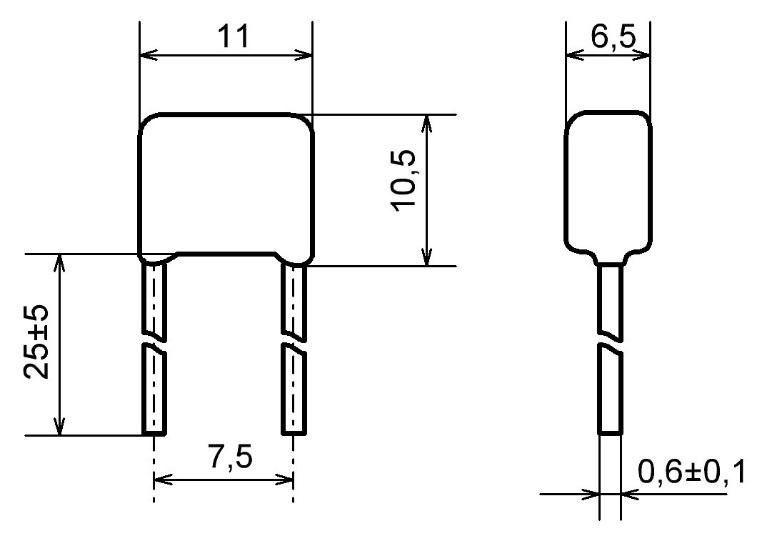

Габаритные размеры представлены на рисунке 7.

Рисунок 7

1.1.8 Алюминиевые оксидно-полупроводниковые конденсаторы К53-14-6,3В

Данные конденсаторы заключены в герметичный корпус, имеют малые и стабильные токи утечки, большие значения удельной емкости, улучшенные температурно-частотные характеристики емкости и тангенс угла диэлектрических потерь [7].

Основные технические характеристики:

- СНОМ = 10,0 мкФ;

- UНОМ = 6,3 В;

- диапазон рабочих температур от –60°С до +85°С;

- тангенс угла потерь max 30%, (50 Гц);

- допускаемое отклонение емкости ±10%, ±20%, ±30%;

- минимальная наработка 10000 час;

- минимальный срок сохраняемости 15 лет;

- вид приемки «1», «5»;

- климатическое исполнение УХЛ, В.

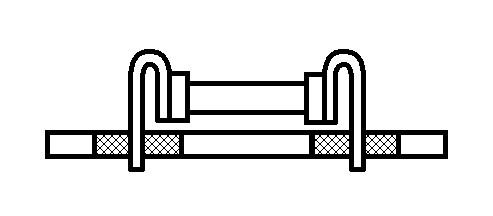

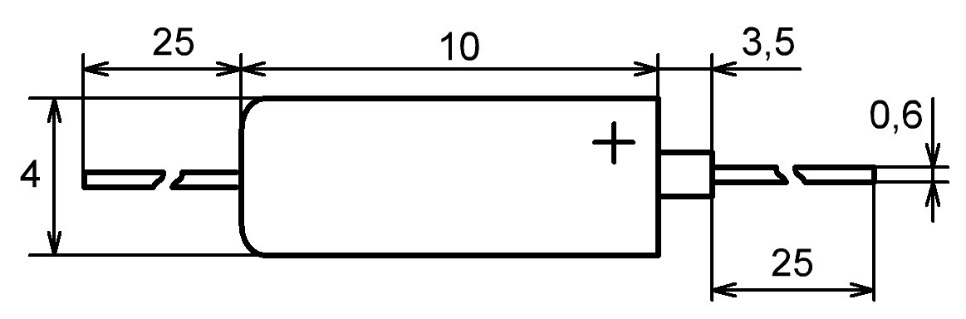

Габаритные размеры представлены на рисунке 8, а основные характеристики в таблице 9.

Рисунок 8

1.1.9 Резистор МЛТ-0,125 1кОм±10%

Резисторы МЛТ-0,125 постоянные металлопленочные лакированные теплостойкие, металлодиэлектрические с металлоэлектрическим проводящим слоем неизолированные, для навесного монтажа. Резисторы предназначены для работы в электрических цепях постоянного, переменного и импульсного токов [16].

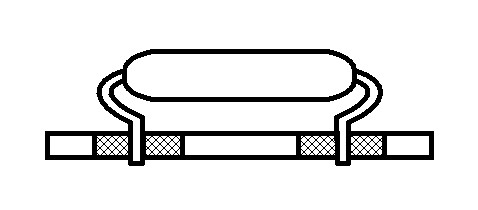

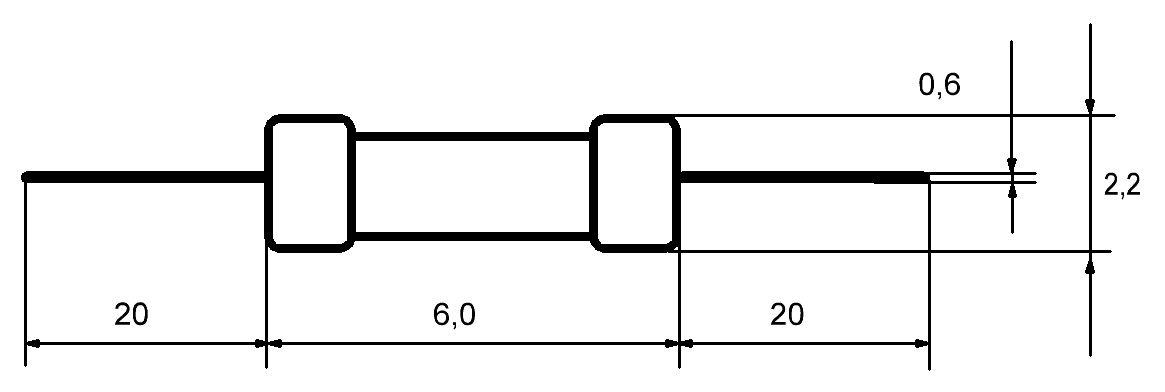

Габаритные размеры представлены на рисунке 9.

Основные технические характеристики резисторов МЛТ-0,125:

- диапазон номинальных сопротивлений: 1 Ом... 10 Мом;

- номинальная мощность: 0,125 Вт;

- предельное напряжение: 200 В;

- допускаемые отклонения сопротивлений: ±1; ±2; ±5; ±10 %;

- диапазон температур: -60... +70 °С;

- минимальная наработка: 30000 ч;

- срок сохраняемости: 25 лет.

Рисунок 9

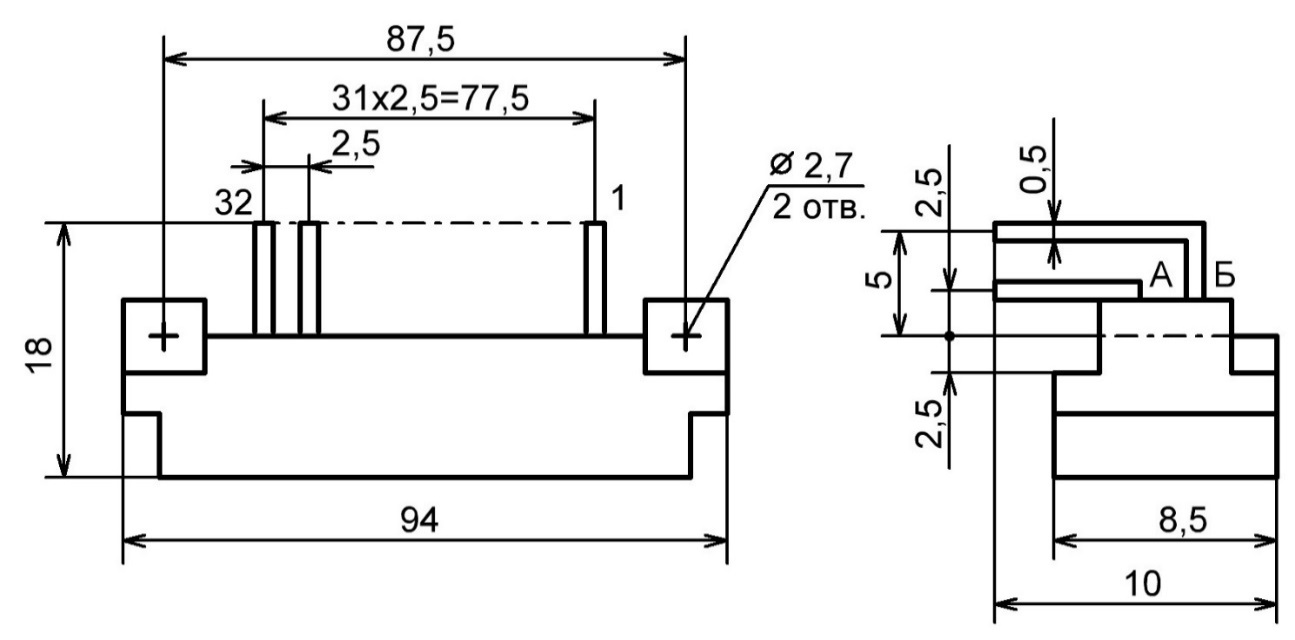

1.1.10 Соединитель СНП58-64/98х9B-1

Соединитель СНП58-64/98х9B-1 представляет собой 64 контактную вилку, габаритные размеры которой представлены на рисунке 10. Масса соединителя СНП58-64/98х9B-1 равна 30 грамм [13].

Рисунок 10

2 Выбор типа платы

По ГОСТ 23751—86 предусмотрены следующие типы конструкции ПП:

- ОПП - односторонние печатные платы (рисунок 11). Применяются в бытовой технике, технике связи и в блоках питания на ЭРЭ. Имеют низкую стоимость, высокую на дежность, низкую плотность компоновки;

- двусторонние печатные платы (ДПП). Применяются в измерительной, вычислительной технике, технике управления и автоматического регулирования, тех нике связи, высокочастотной технике;

- многослойные печатные платы (МПП). Применяются в технике управления и автомати ческого регулирования, вычислительной и бортовой аппаратуры с высокими требова ниями по быстродействию, плотности монтажа, волновому сопро тивлению, времени задержки сигнала и т. д.

- гибкие печатные платы (ГПП). Применяются в ЭА и высокой надежности при реализации уникальных и сложных технических решений, кон струкция которых исключает применение жестких печатных плат.

При выборе типа конструкции печатных плат учитывают:

- тип элементной базы: традиционная (корпусная); бескорпусная; поверхностно-монтируемые компоненты; смешанная (традиционная и ПМК);

- возможность выполнения всех коммутационных соединений;

- технико-экономические показатели;

Исходя из задания, на плате модуля формирования импульса размещается следующие компоненты:

- десять логических ИМС в корпусе DIP;

- 64 контактная соединительная вилка СНП58-64/98х9B-1;

- пять конденсаторов, один из которых - электролитический;

- два резистора.

Все элементы монтируются традиционным способом, количество микросхем позволяет использовать двухстороннюю печатную плату. Это позволяет упростить разводку и уменьшить толщину печатных проводников [1].

3 Определение габаритных размеров печатной платы

Суммарная площадь, занимаемая всеми компонентами на поверхности печатной платы модуля формирования импульса рассчитана и сведена в таблицу 1. Расчет суммарной площади производится исходя из площади, занимаемой фиксирующими отверстиями, элементами схемы и коэффициента, учитывающего класс точности.

(1)

Где – площадь, занимаемая фиксирующими отверстиями;

– коэффициент, учитывающий класс точности;

значение установочной площади i-го элемента.

Ближайший размер, в соответствии с ОСТ 4.010.020-83, при котором возможно установить на широкую сторону соединитель СНП58-64/98х9B-1 – 120х80 мм.

Толщина печатного узла определена соотношением

= d/H, (2)

где Н – толщина ПП;

d – номинальные значения диаметра сквозного наименьшего металлизированного отверстия, принимается равным 0,8мм;

= 0,2 - 0,6 – отношение диаметра сквозного отверстия к толщине ПП, при выполнении расчёта для второго класса точности принимается = 0,40.

Из формулы (2) выражается толщина ПП

H = d/ = 0,8/0,4 = 2 мм (3)

Выбор толщины фольги производится на основании токовой нагрузки, метода изготовления и класса точности. Для изготовления печатной платы комбинированным позитивным методом рекомендуется использовать диэлектрическое основание из стеклотекстолита с толщиной фольги от 35 до 50 мкм.

Модуль формирования импульса реализован на интегральных микросхемах ТТЛ серии К155 и относится к слаботочному классу, по этому толщину фольги принимаем равной 35 мкм [11].

4 Выбор материала платы

В качестве материала основания ПП применяются слоистые диэлектрики, с одной или двух сторон фольгированные медной фольгой, или нефольгированные диэлектрики.

К фольгированным и нефольгированным диэлектрикам предъявляются следующие требования:

- высокие поверхностное и удельное объемное сопротивление, характеризующие величину тока утечки;

- высокая электрическая прочность изоляции, определяемая напряжением постоянного тока, при котором происходит пробой;

- низкие значения диэлектрической проницаемости и тангенса угла диэлектрических потерь — для передачи высокочастотных сигналов и снижения тепловыделения, обусловленного диэлектрическими потерями;

- стабильность электрических характеристик при повышенной влажности и температуре;

- высокая механическая прочность: предел прочности при растяжении, при изгибе, которые зависят от типа используемой смолы и снижаются при повышении температуры;

- высокая теплоустойчивость, которая зависит от типа наполнителя и состава смолы;

- хорошая механическая обрабатываемость при резке, фрезеровании, зачистке, сверлении и других операциях без образования сколов, трещин и расслоения диэлектрика;

- устойчивость к агрессивным средам (кислотам, щелочам, растворителям и пр.) в технологическом процессе изготовления ПП;

- хорошая прочность сцепления (адгезия) фольги с диэлектриком, которая зависит от материала фольги, способа ее получения, состояния поверхности, температуры и времени выдержки при повышенной температуре и пр.;

- негорючесть — требование международных стандартов применения в ЭА только самозатухающих фольгированных диэлектриков;

- низкое водопоглощение для исключения расслоения диэлектрика особенно при нагреве;

- низкая стоимость и др.

Материал основания ПП выбирают по техническим условиям на материалы конкретного вида и ГОСТ 10316-78 с учетом:

- Электрических и физико-механических параметров ПП во время и после воздействия механических нагрузок;

- Климатических факторов и химических агрессивных сред в процессе производства и эксплуатации;

- Обеспечением автоматизации процесса установки ЭРЭ.

Выбор материала ПП также зависит от технологии изготовления ПП [11].

4.1 Гетинакс

Гетинакс обладает удовлетворительными электроизоляционными свойствами в нормальных климатических условиях, хорошей обрабатываемостью и низкой стоимостью, нашел применение в производстве бытовой РЭА.

Гетинакс фольгированный состоит из спрессованных слоев электроизоляционной бумаги (армирующего наполнителя), пропитанных фенольной или эпоксифенольной смолой в качестве связующего вещества, облицованных с одной или двух сторон медной фольгой (например, запись ГФ-1 или ГФ-2 обозначает гетинакс фольгированный односторонний или двухсторонний) [11].

Пример маркировки гетинакса: ГФ-1-35, ГОФ-2-50, ГОФВ-2-35.

Обозначения:

Г — гетинакс;

Ф — фольгированный;

О — огнестойкий;

В — влагостойкий;

1 цифра — количество слоёв, мм;

2 цифра — толщина диэлектрика, мкм.

4.2 Стеклотекстолит

Стеклотекстолит фольгированный представляет собой спрессованные слои стеклоткани, пропитанные эпоксифенольной или эпоксидной смолой. Стеклотекстолит имеет очень высокие механические и электроизоляционные свойства, хорошо поддается механической обработке резкой, сверлением, штамповкой. Рекомендуется для изготовления печатных схем, плат и других изделий для работы в условиях нормальной и повышенной относительной влажности окружающей среды при температуре от -60°Сдо +85°С.

Однако стеклотекстолиту присущ целый ряд недостатков:

- Невысокая нагревостойкость по сравнению с полиамидами, что способствует загрязнению смолой торцов контактных площадок (КП) внутренних слоев при сверлении отверстий;

- худшая механическая обрабатываемость;

- более высокая стоимость;

- существенное различие (примерно в 10 раз) меди и стеклотекстолита в направлении толщины материала, что может привести к разрыву металлизации в отверстиях при пайке или в процессе эксплуатации.

Пример маркировки стеклотекстолита: СФ-2-3.

В маркировке буквы означают:

С — стеклотекстолит;

Т — теплостойкий;

Н — негорючий или нормированной горючести;

Ф — фольгированный;

1—2 — облицованный фольгой с одной или двух сторон;

Цифры 5, 9, 12, 18, 35, 50, 70, 100, 105 — толщину фольги в мкм.

Фольгированный стеклотекстолит обладает очень высокой теплостойкостью (рабочая температура — 280 °С, температура стеклования — 300 °С), стабильностью линейных размеров, высокими поверхностными удельным объемным сопротивлениями. Применяется для печатных плат с повышенной плотностью печатного монтажа и МПП с числом слоев до 25.

Для изготовления ПП, способных обеспечить надежную передачу наносекундных импульсов, необходимо применять материалы с улучшенными диэлектрическими свойствами (уменьшенным значением диэлектрической проницаемости и тангенса угла диэлектрических потерь), что непосредственно связано с увеличением быстродействия, поскольку скорость распространения сигналов в проводниках обратно пропорциональна диэлектрической проницаемости материалов, из которых изготовлены основания ПП [11].

4.3 Фольгированный армированный фторопласт

Листы фольгированного армированного фторопласта представляют собой армированный стеклотканью фторопласт, облицованный с обеих сторон медной фольгой толщиной 0,035 или 0,05 мм.

Фторопласт отличается высокими диэлектрическими свойствами, мало зависящими от температуры, химической стойкостью к агрессивным химическим средам, не смачивается водой, не набухает, не растворяется ни в одном растворителе, не горит, хорошо обрабатывается резанием, интервал рабочих температур лежит в диапазоне от -250 до +250 оС.

Фольгированные высокочастотные диэлектрики находят широкое применение в качестве оснований печатных плат работающих в диапазоне СВЧ, в качестве электрической изоляции для печатных элементов приёмно-передающей аппаратуры.

В курсовом проекте разрабатываемая печатная плата имеет диэлектрическое основание СФ-2-35, что означает:

С – стеклотекстолит;

Ф – фольгированный;

2 – двухсторонний;

35 – толщина фольги 35 мкм.

Материал обладает оптимальными характеристиками и соответствует всем требованиям предъявляемыми к материалу печатных плат [14].

5 Расчёт печатной платы на виброустойчивость

В процессе эксплуатации ПП в составе ячейки и блока подвергается меха ническим воздействиям, к которым относятся вибрации, удары и линей ные перегрузки.

Под вибрацией понимают механические колебания элементов конст рукции или конструкции в целом. Вибрация характеризуется вибропереме щением, виброскоростъю и виброускорением.

Характерным видом отказов электрорадиоизделий при вибрационных воздействиях яв ляется усталостное разрушение (необратимое) выводов в области изгиба и соединения с контактной площадкой печатной платы в результате возрастания механи ческих напряжений: при резонансных колебаниях электрорадиоизделий или резонансных колебаниях печатной платы, на которой установлены электрорадиоизделия.

Первый случай относится к условиям силового возбуждения механической колебательной системы, второй — к условиям кинематического воз буждения

Вибропрочность — способность конструкции выполнять функции и со хранять значения параметров в заданных пределах после воздействия вибраций.

Виброустойчивость — способность конструкции выполнять функции и сохранять значения параметров в заданных пределах во время воздействия вибраций [11].

Исходными данными для расчёта являются:

1)Количество интегральных микросхем Nz =18;

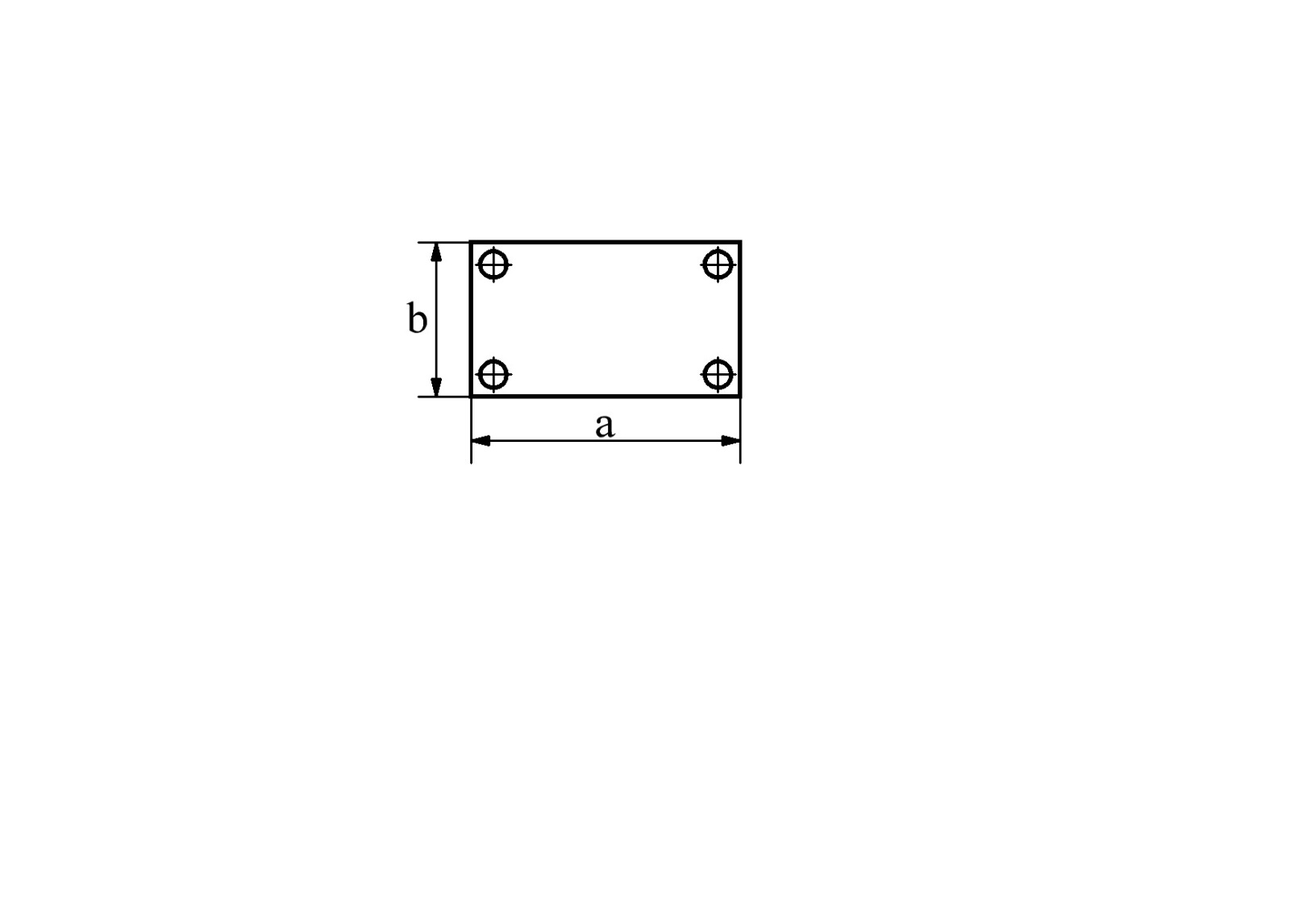

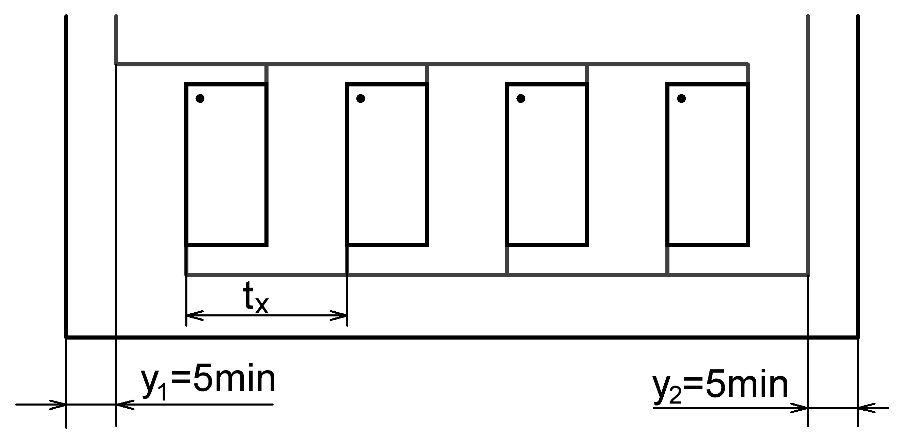

2)Способ закрепления – стационарный (рисунок 11);

Рисунок 11

3) Возбуждающая частота fB = 50 Гц;

4) Коэффициент перегрузки n = 8;

5) Размер печатной платы а (длина) = 120мм, b (ширина) = 80 мм, h (толщина) = 80 мм.

6) Материал печатной платы – фольгированный стеклотекстолит.

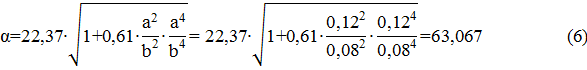

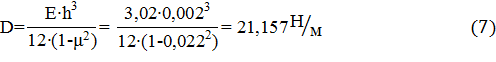

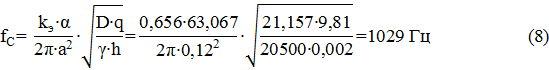

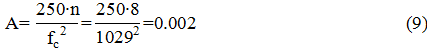

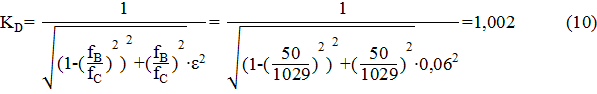

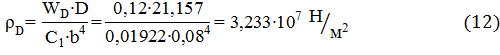

Используя исходные данные, производятся расчёты:

1) Масса печатной платы:

где p – плотность стеклотекстолита, p = 2050 кг/м3;

2) Коэффициент, учитывающий массу элементов:

mимс – суммарная масса компонентов (таблица 1;)

3) Коэффициент, учитывающий способ закрепления:

4) Цилиндрическая жёсткость платы:

;

5) Собственная частота колебаний:

ускорение свободного падения;

Н/м2 - удельный вес платы.

6) Амплитуда колебаний:

7) Коэффициент динамичности КD:

– показатель затухания колебаний;

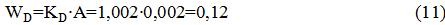

8) Динамический прогиб:

9) Распределённая динамическая нагрузка

с1 - вспомогательный коэффициент

10) Максимальный изгибающий момент:

с2 - вспомогательный коэффициент

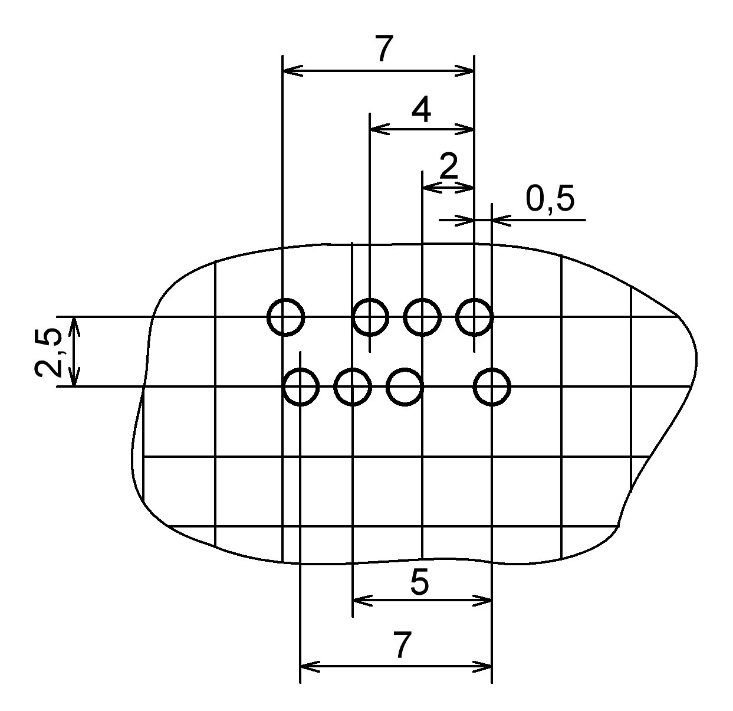

11) Максимальное напряжение изгиба:

12) Допустимое напряжение изгиба

- предел выносливости стеклотекстолита;

- допустимый запас прочности для стеклотекстолита;

Условие вибропрочности для печатной платы модуля формирования импульса выполняется, так как []>msx, 52,5 МПа > 43,633 Па [14].

6 Конструирование отверстий

В конструкции печатных плат используют следующие группы отверстий:

- фиксирующие - предназначенные для фиксации платы на рабочем столе. Наименьший диаметр фиксирующего отверстия 1,3 мм и зависит от длинной стороны платы, а их количество - не менее двух. Отверстия следует располагать по диагонали или вдоль большей стороны на максимально возможном расстоянии друг от друга;

- переходные - предназначенные для соединения проводящего рисунка разных сторон (слоев) платы, оптимальный диаметр металлизированного переходного отверстия 0,8 мм (минимальный диаметр 0,5 мм);

3) монтажные - предназначенные для закрепления выводов навесных элементов и электрического соединения их с печатными проводниками. Номенклатуру диаметров необходимо свести к двум, трем типоразмерам;

4) крепежные - предназначенные для механического крепления ПП на шасси или для механического крепления элементов к ПП (например, разъемов, переменных резисторов и др.).

На печатной плате модуля формирования импульса установлены следующие группы отверстий:

- фиксирующие отверстия. Так как широкая сторона печатного узла равна 120 мм, диаметр фиксирующих отверстий выбран равным 4 мм. Количество фиксирующих отверстий – 4, способ крепления платы – стационарный;

- переходные металлизированные отверстия в количестве 55 штук. Наружный диаметр данных отверстий – 1 мм, внутренний – 0,5 мм;

- монтажные металлизированные отверстия в количестве 228 штук. Наружный диаметр отверстий – 1,5 мм, внутренний диаметр – 0,8 мм. Данный диаметр выбран в соответствии с ГОСТ 23751-86, так как максимальный диаметр выводов навесных элементов находится в промежутке 0,4-0,8 мм;

- крепежные отверстия в количестве 2 штук. Диаметр данных отверстий определяется диаметром соединителя СНП58-64/98х9B-1 и равен 2,7 мм [14].

7 Размещение навесных элементов

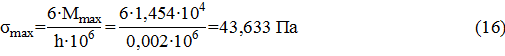

Перед размещением элементов на поле платы выделяют рабочую и служебную зоны. К рабочей зоне относится площадь для размещения корпусов ИМС и ЭРЭ. Служебная зона отводится под места фиксации кассеты в направляющих и под фиксирующие отверстия. Размещение навесных элементов на плате выполняется условной координатной сеткой со стандартным шагом (ГОСТ 10317 – 79). При размещение навесных ЭРЭ необходимо руководствоваться следующими правилами:

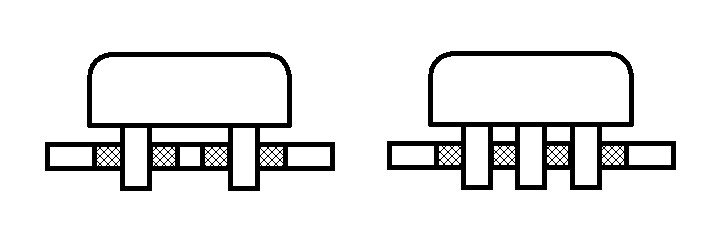

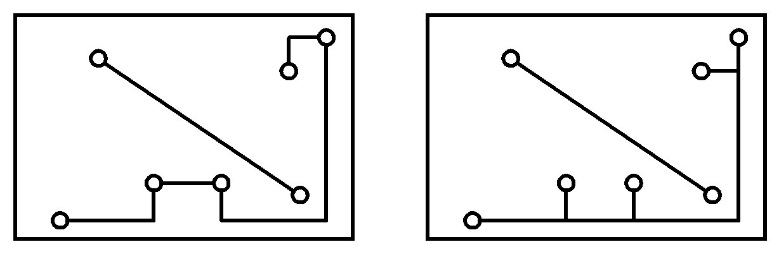

- Навесные элементы размещают геометрически правильными рядами параллельно друг другу (в крайнем случае перпендикулярно). Предпочтительно размещать элементы вдоль длинной стороны платы. Такое размещение позволяет автоматизировать процесс установки и пайки. На рисунке 12 представлено размещение навесных ЭРЭ: а) - желательное; б) - нежелательное.

а) б)

Рисунок 12

- Навесной элемент располагают так, чтобы центры монтажных отверстий для выводов находились в узлах координатной сетки.

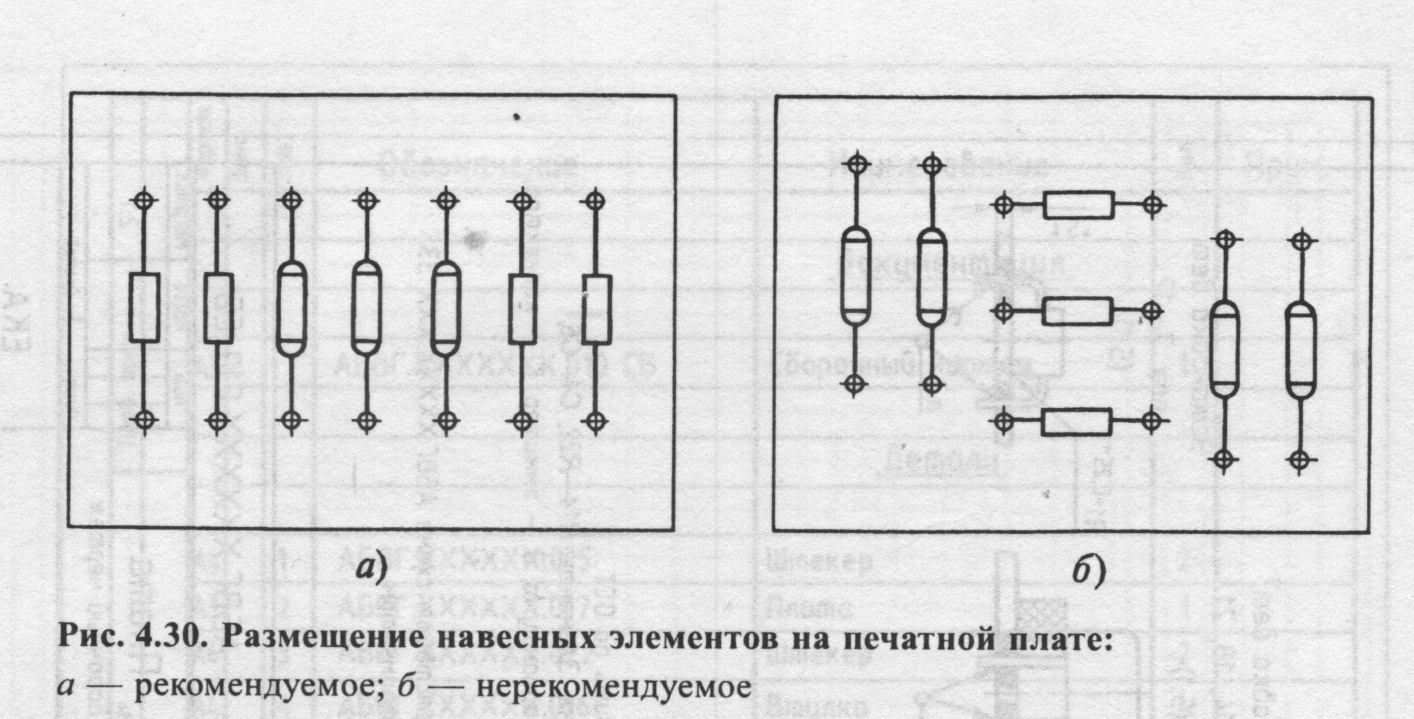

Если в изделии используют многовыводный ЭРЭ с жесткими неформированными выводами, у которых межцентровые расстояния не кратны координатной сетке, то необходимо центр хотя бы одного отверстия расположить в центре узла сетки, а центры остальных отверстий должны находиться на вертикальных и горизонтальных линиях (рисунок 13).

Рисунок 13

- При размещении ЭРЭ расстояние между корпусами не должно быть меньше допустимых значений 2,5 5 мм.

- Шаг расположения интегральных микросхем tx (рисунок 14) рекомендуется выбирать из следующего ряда: 10,5; 15; 17,5; 20; 22,5; 27,5; 30; 32,5 мм.

Рисунок 14

- Рациональное размещение навесных ЭРЭ должно обеспечить минимальную длину токоведущих дорожек, минимальное количество переходов с одной стороны платы на другую.

- Расстояние от края платы до первого ряда выводов корпуса должно быть не менее 5 мм.

- Размещение микросхем выполняют с учетом мест для прокладки шин питания и проводников. Шину питания рекомендуют прокладывать по полю платы в виде «гребенки» (рисунок 11). На двусторонних печатных платах шину питания рекомендуют размещать на стороне монтажа компонентов.

- При компоновке ЭРЭ по возможности необходимо обеспечить равномерное распределение массы навесных элементов. Элементы с большей массой устанавливают вблизи механического крепления.

- Полупроводниковые приборы необходимо размещать на удалении от ЭРЭ, выделяющих больше количество тепла.

- К подстроенным элементам (резисторам) осуществляется возможность доступа инструмента (отвёртки).

Установочные размеры и варианты установки элементов выбирают в соответствии с ОСТ 4.010.030-81 «Установка навесных элементов на печатные платы».

Рекомендуемые варианты установки элементов приведены в таблице 8.

Для двухсторонних печатных плат, обе поверхности которых являются проводящими, выбирают способы установки ЭРЭ с зазором между платой и элементом. Величину зазора назначают в пределах от 2 до 5 мм.

Таблица 8 Варианты установки ЭРЭ

|

Вариант установки |

Вариант формовки |

Типовое конструктивное выполнение |

Обозначение варианта |

Наименование ЭРЭ |

|

1 |

2 |

3 |

4 |

5 |

|

II |

А |

|

IIа |

Резисторы, конденсаторы, полупроводниковые приборы |

|

Б |

|

IIб |

ЭРЭ с плоскими выводами |

|

|

В |

|

IIв |

ЭРЭ с жесткими выводами (транзисторы, диоды и т.п.) |

|

|

Продолжение таблицы 8 |

||||

|

1 |

2 |

3 |

4 |

5 |

|

Г |

|

IIг |

Те же, но при компановке на плате высокой плотности ЭРЭ |

|

|

V |

Б |

|

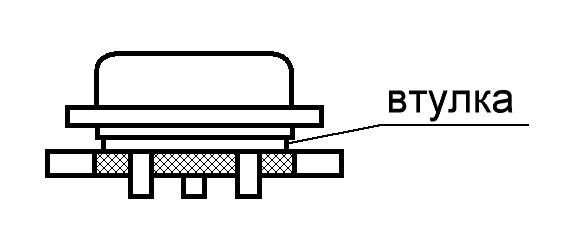

Vб |

Транзисторы, конденсаторы и т.п. (с применением втулок) |

|

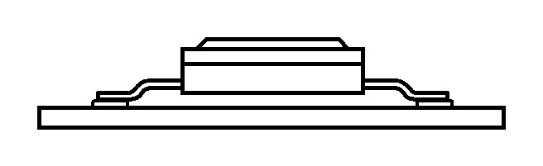

VI |

Б |

|

VIб |

Микросхемы с планарными выводами с зазором |

|

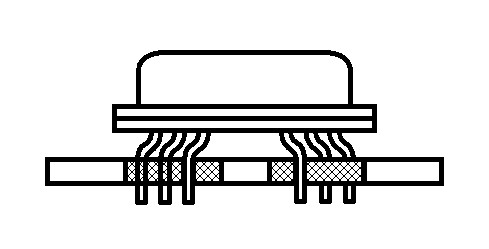

VII |

А |

|

VIIa |

Оптроны и микросхемы в планарных корпусах |

|

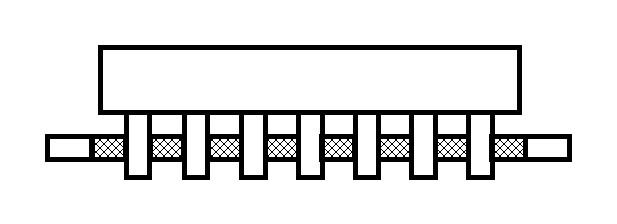

VIII |

А |

|

VIIIа |

Микросхемы |

|

XI |

А |

|

IXа |

Реле |

|

В |

|

IXв |

Кварцевые резонаторы |

Микросхемы и оптроны в круглых металлостеклянных корпусах с 5, 8 и 12 выводами устанавливают на плату выводами вниз по варианту VIIа.

Установку микросхем со штырьковыми выводами производят по варианту VIIIа.

Выступающую часть выводов с обратной стороны печатной платы оставляют не более 1,5 мм (более длинные выводы обкусывают) [5].

На разрабатываемой печатной плате модуля формирования импульса компоненты устанавливаются по следующим вариантам:

- по варианту VIIIa микросхемы DD1-DD10;

- по варианту II(a) резисторы R1, R2 и конденсатор C1;

- по варианту II(в) конденсаторы С2-С5 и соединитель XS1.

8 Определение размеров печатного рисунка

Проводящий рисунок состоит из системы плоских печатных проводников.

Основными параметрами печатных плат являются ширина проводника t и зазор S.

Под зазором понимают расстояние между проводниками, между контактными площадками, между проводником и контактной площадкой. Контактная площадка - это токопроводящий участок вокруг монтажного отверстия, или при отсутствии отверстия - площадка на конце проводника. Она обеспечивает электрическое соединение выводов навесных элементов с печатным монтажом.

Совокупность основания печатной платы, печатных проводников, контактных площадок и отверстий составляет элементы конструкции.

В соответствии со значениями основных параметров и предельных отклонений элементов конструкции печатной платы установлено 5 классов точности по ГОСТ 23751-86. Наименьшие номинальные значения основных параметров для различных классов точности представлены в таблице 9 [14].

Таблица 9 Классы точности печатных плат

|

Наименование параметра |

Условное обозначение |

Размеры элементов проводящего |

||||

|

1 |

2 |

3 |

4 |

5 |

||

|

Расстояние между проводниками, КП, металлизированными отверстиями |

T |

0,75 |

0,45 |

0,25 |

0,15 |

0,1 |

|

Расстояние от края просверленного отверстия до края КП данного отверстия |

S |

0,75 |

0,45 |

0,35 |

0,15 |

0,1 |

|

Отношение минимального диаметра металлизированного отверстия к толщине платы |

0,4 |

0,4 |

0,33 |

0,25 |

0,2 |

Плата модуля формирования импульса разработана в соответствии с заданием по второму классу точности.

9 Трассировка электрических соединений

Трассировка электрических соединений выполняется согласно следующим правилам:

- Печатные проводники на всём протяжении должны иметь одинаковую ширину.

- Оси проводников совмещают с линиями координатной сетки.

- Изменение направления прокладки проводников производится под углом не меньше 45 градусов и кратным 15 градусам.

- Размещение проводников на сторонах ДПП должно быть перпендикулярным.

- Длина проводника должна быть минимальной (увеличивается быстродействие, уменьшается паразитная ёмкость).

- При прокладке печатных проводников следует избегать по возможности ответвлений (рисунок 15 а – правильный вариант прокладки проводников, б – неправильный)

а б

Рисунок 15

- Прокладка рядом входных и выходных проводников не рекомендуется во избежание паразитных связей.

- Концы печатных проводников предназначенных для внешнего подключения ПП рекомендуется располагать с учетом применения соединителей, разъемов, контактных площадок. Плотность печатных проводников должна быть равномерной.

- В случае, когда невозможно получить полную разводку связей с печатными проводниками, допускается применять навесные перемычки, количество которых не более 5% от числа связей [14].

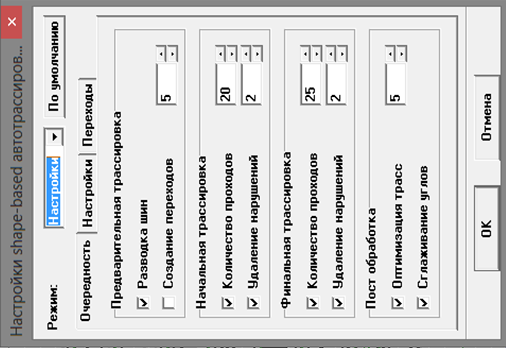

В разработанной ПП трассировка соединений проводилась по второму классу точности со следующими параметрами представленными на рисунках 16 и 17.

10 Выбор метода изготовления печатной платы

10 Выбор метода изготовления печатной платы

Методы изготовления ПП зависят от требуемого класса точности и выбираются по ГОСТ 23751-86. Методы изготовления печатного рисунка разделяются на субтрактивный (отнимание) и аддитивный (наращивание). В субтрактивных методах проводящий рисунок образуется за счет удаления слоя меди на пробельных местах. Пробельные места – это поверхности, не занятые печатными проводниками. Аддитивный метод основан на нанесении проводящего рисунка заданной конфигурации на диэлектрическое основание платы.

10.1 Аддитивный метод

Аддитивный метод – это такой метод, при котором печатный рисунок получают нанесением проводящего слоя заданной конфигурации на диэлектрическом основании. Исходным материалом является нефольгированный диэлектрик.

Достоинства:

- экономия меди, химикатов, снижаются затраты на очистительные работы;

- упрощается технологический процесс;

- повышается плотность печатного монтажа (ширина проводников и зазоров составляет менее 0,13 мм);

- отсутствует подтравливание элементов печатного монтажа;

- повышается равномерность толщины металлизированного слоя в отверстиях.

Недостатки:

- несмотря на преимущества, применение аддитивного метода в массовом производстве ограничено низкой скоростью процесса металлизации (до 16 часов);

- трудность получения металлических покрытий с высокой адгезией к основанию [8, 10].

- Субтрактивный метод

Субтрактивный метод имеет две разновидности: химический и комбинированный.

10.2.1 Химический метод

Суть этого метода заключается в том, что исходный фольгированный материал с нанесенным рисунком травится, удаляются незащищенные участки фольги, в результате чего получается требуемый рисунок. Этот метод делится на два вида – химический негативный и химический позитивный.

Химический метод используется для изготовления ПП 1-го и 2-го классов точности. Чаще его используют в радиолюбительских конструкциях

Достоинства:

- простой технологический процесс, который легко автоматизируется;

- малое воздействие химических реагентов (примерно 25 мин);

- высокая прочность сцепления фольги с диэлектриком.

- Недостатки:

- непроизводительный расход меди (около 60-90% фольги удаляется в процессе травления);

- существует эффект бокового подтравливания токоведущих дорожек, что приводит к низкой разрешающей способности;

- наличие экологических проблем из-за большого количества травильных растворов [8, 10].

10.2.2 Комбинированный негативный метод

Заключается в получении ПП методом химического травления с последующей металлизацией монтажных отверстий химическим и гальваническим методом. Исходным материалом служит двусторонний фольгированный диэлектрик.

В негативном методе сначала вытравливаются проводники, а затем металлизируются отверстия.

Достоинство: единственным преимуществом данного метода на ранних этапах производства ПП было удобство сверления отверстий по рисунку.

Недостатки:

- при металлизации отверстий обнаженные участки диэлектрического основания насыщаются химическими растворами. Надежность изоляции снижается;

- для гальванической металлических отверстий создаются затруднения, для электрического соединения стенок отверстий с катодом гальванической ванны; Это вызывает большое количество непокрытых или плохо металлизированных отверстий.

- при отделении лаковой рубашки возможно частичное отслоение металлизации отверстий [8, 14].

10.2.3 Комбинированный позитивный метод

Разрабатываемая печатная плата изготавливается субтрактивным комбинированным позитивным методом. В этом методе травление рисунка происходит после металлизации отверстий. Не вытравленная фольга служит для соединения металлизируемых отверстий с катодом.

Данный метод обеспечивает высокую степень разрешения, требуемую при изготовлении данный печатной платы, обеспечивает хорошую прочность сцепления металлических элементов с диэлектриком, а также позволяет добиться высокой прочности диэлектрика за счет защиты изоляции фольгой от агрессивных растворов

Изготовление платы выполняется в следующей последовательности:

- Резка заготовок из двухстороннего стеклотекстолита. Толщина фольги 18 или 35 мкм. Заготовки собираются в пакеты по 3 штуки, штифтуются и поступают на участок сверловки (рисунок 18, а);

- заготовки сверлятся на многошпиндельных сверлильных станках по специальной программе. Сверлятся только те отверстия, которые подлежат металлизации. После сверловки заготовки проходят химико-механическую подготовку поверхности (рисунок 18, б);

- зачищенные заготовки поступают на химическое омеднение, где происходит химическое осаждение тонкого слоя (до 1 мкм) меди в отверстиях с последующим утолщением слоя меди до 8 – 10 мкм. После этого заготовки снова проходят химико-механическую подготовку поверхности перед нанесением фоторезиста (рисунок 18, в);

- на фотоучастке на заготовки с двух сторон накатывается сухой пленочный фоторезист. Накатка осуществляется горячими валиками через защитную пленку на ламинаторах. Накатка происходит при неактиничном (желтом) освещении (рисунок 18, г);

- далее происходит совмещение фотошаблонов топологии (позитивное изображение) с заготовкой и экспонирование рисунка схемы. Экспонирование происходит ультрафиолетовым источником света (рисунок 18, д);

- при проявлении рисунка схемы, т.к. процесс позитивный, фоторезист будет вымываться с тех мест, где будут проводники, планары и отверстия, на которые будет наноситься медь. После проявления, происходить ретушь и контроль рисунка (рисунок 18, е);

- заготовки поступают на участок гальваники, где происходит усиление слоя меди. Толщина слоя меди, а отверстия должна быть не менее 25 мкм (рисунок 18, ж);

- далее происходит гальваническое осаждение металлорезиста, который служит защитой проводников и металлизируемых отверстий от последующего травления. В качестве металлорезиста используется олово. Затем заготовки поступают на этап травления (рисунок 18, з);

- травление меди происходит в модульных линиях травления. Сначала происходит снятие фоторезиста. Фоторезист удаляется, а металлорезист остается. Обнажается медь в пробельных местах (будущие зазоры) (рисунок 18, и);

- далее происходит травление меди с пробельных мест. Медь, не защищенная металлорезистом, растворяется в травящем растворе, а медь, находящаяся под защитой металлорезиста, остается не вытравленной и формирует топологию платы (рисунок 18, к);

- так как платы в дальнейшем покрываются паяльной маской, металлорезист снимается в соответствующих травителях и открывает медь, которая является топологией. После этого платы проходят ретушь, контроль топологии и химико-механическую зачистку (рисунок 18, л);

а) б) в)

г) д) е)

ж) з) и)

к) л) м)

н) о) п)

Рисунок 18

- для защиты поверхности платы, на нее наносится паяльная маска (обычно классического зеленого цвета). Маска является жидкой (хотя бывают и сухие пленочные) композицией. Маской покрывается вся поверхность платы (рисунок 18, м);

- далее плата с нанесенной маской поступает на фотоучасток, где происходит совмещение фотошаблонов маски и экспонирование. Фотошаблоны маски – негативы (рисунок 18, н);

- проявление маски происходит в специальных растворителях. Там, где маска была засвечена, она останется, а где защищена от засветки, там она вымывается и открывает планары и контактные площадки монтажных отверстий. После этого маска сушится в термошкафу и проходит ультрафиолетовое отверждение на специальной линии (рисунок 18, о);

- открытые от маски участки меди облуживаются горячим припоем методом погружения. Чтобы выровнять покрытие и избавится от остатков припоя на выходе из ванны облуживания, плата обдувается горячим воздухом. Вместо облуживания возможен вариант покрытие платы иммерсионным Ni-Au (рисунок 18, п);

- теперь плата готова для заключительных этапов – нанесение маркировки, сверловка крепежных отверстий, обработка контура (фрезеровка, гильотина, надрезка). После этого плата проходит окончательную промывку, контроль отделом технического контроля, упаковку и отправляется заказчику.

Достоинства:

- возможность воспроизведения рисунка с высокой степенью разрешения;

- защита изоляции фольгой от агрессивных растворов обеспечивает прочность диэлектрика;

- хорошая прочность сцепления (адгезии) металлических элементов с диэлектриком.

Недостатки:

- большая глубина травления (фольга + металлизация затяжки);

- сложный технологический процесс требуют дополнительных расходов [15].

- Оформление конструкторской документации

При разработке ПП и оформлении конструкторской документации были использованы следующие программные продукты: САПР Dip Trace, содержащая в себе пакет программ для конструирования ПП; редактор Microsoft Office Visio 2010, использованный для оформления графической части, текстовый редактор Microsoft Office Word 2010, для подготовки пояснительной записки а так же графический редактор SPlan 7.0 для создания изображений.

DipTrace – пакет программ для сквозного проектирования печатных плат. В пакет включено четыре программы:

- Schematic – разработка принципиальных схем;

- PCB Layout – создание плат, ручная и автоматическая трассировка;

- PatternEditor – редактор корпусов;

- ComponentEditor – редактор компонентов.

Разработка печатного узла в данном редакторе ведется по следующим этапам:

- Разработка библиотеки корпусов. На этом этапе происходит создание корпусов элементов, которые вошли в печатный узел.

- Разработка библиотеки компонентов. Здесь происходит создание условных обозначений элементов, которые используются для построения электрической принципиальной схемы. Так же производится привязка элементов к их корпусам.

- Создание электрической принципиальной схемы. Из готовой библиотеки компонентов собирается электрическая принципиальная схема будущего печатного узла. С помощью встроенной функции можно собранную схему преобразовать в плату.

- На последнем этапе выполняется непосредственно компоновка элементов и трассировка печатной платы. Компоновка и трассировка могут выполняться в двух режимах – ручном, когда пользователь сам осуществляет компоновку и прокладку печатных проводников, и автоматическом для любых классов точности.

Заключение

В данном курсовом проекте разработана двухсторонняя печатная плата модуля формирования импульса, соответствующая второму классу точности. Разработанная печатная плата имеет размеры 120х80х2 мм и подлежит изготовлению из фольгированного стеклотекстолита СФ-2-35, обладающего высокими механическими и диэлектрическими свойствами. Разработка печатной платы модуля формирования импульса производилась в 4 этапа.

На первом этапе была проанализирована предложенная схема, собрана информация о ЭРИ, входящих в ее состав и разработана библиотека корпусов ЭРЭ в программе Component Editor пакета DipTrace.

На втором этапе были разработаны условные графические обозначения ЭРЭ в программе Pattern Editor пакета DipTrace и выполнена привязка к корпусам.

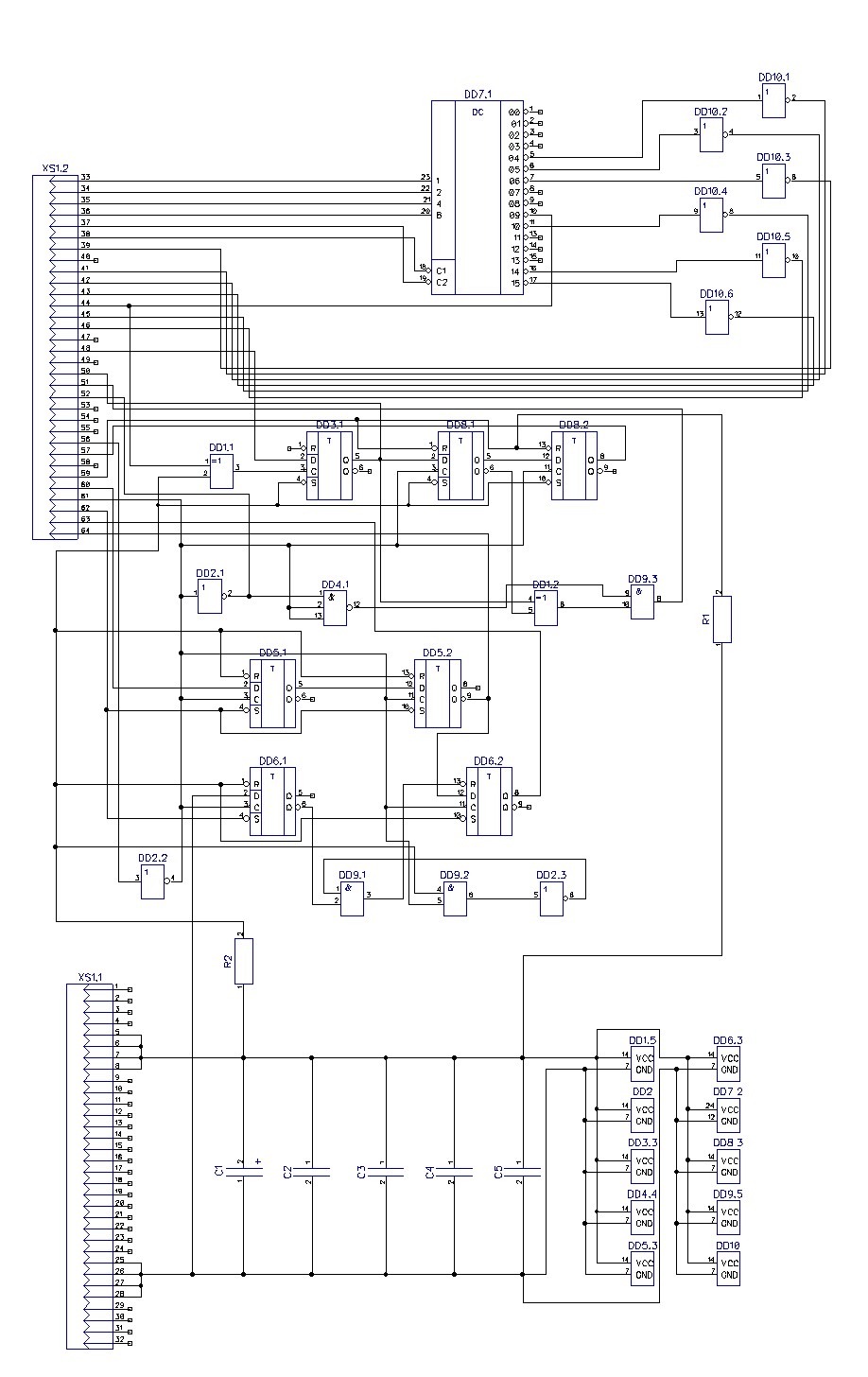

На третьем этапе была разработана электрическая принципиальная схема, собранная в программе Schematic пакета DipTrace. Принципиальная схема представлена в приложении А на рисунке А1.

На четвертом этапе в программе PCB Layout пакета DipTrace создана печатная плата, все ЭРИ на которой были размещены в соответствии ОСТ 4.010.030-81 «Установка навесных элементов на печатные платы».

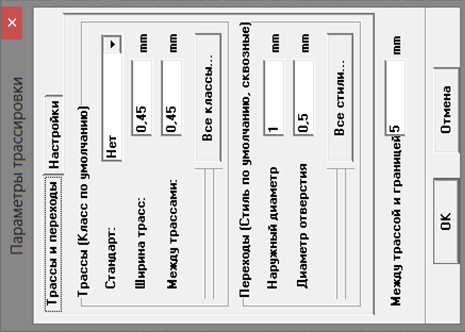

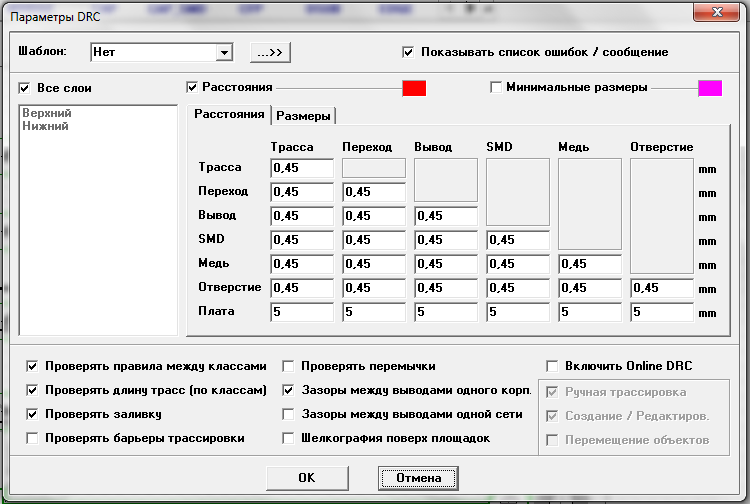

Основные правила конструкции». С помощью автотрассировщика Shape Router создан печатный рисунок в соответствии с заданными параметрами трассировки. После выполнения трассировки печатная плата проверена на наличие ошибок. Обнаруженные ошибки исправлены в ручную. Параметры проверки предоставлены в приложении Б на рисунке Б1.

Произведён анализ наиболее распространённых способов изготовления печатных плат, на основании которого выбран субтрактивный комбинированный позитивный метод изготовления печатной платы. Этот метод позволяет получить необходимые для двухсторонней печатной платы, металлизированные монтажные и переходные отверстия и четкие границы проводников.

Произведен расчет на виброустойчивость. Условия вибропрочности для платы модуля формирования импульса выполняются.

Список литературы

- ГОСТ 23751-86 «Платы печатные. Основные правила конструкции».

- ГОСТ 10317-79 «Платы печатные. Основные размеры».

- ГОСT 10316-78 «Гетинакс и стеклотекстолит фольгированные. Технические условия».

- ГОСТ 11284-75 «Отверстия сквозные под крепежные детали. Размеры».

- ОСТ 4.010-30-81 «Установка навесных элементов на печатные платы. Конструирование».

- Александров А.А., Кузьмина Е.Г. Электрические чертежи и схемы.- М.: Энергоатомиздат, 1990.-288 с.

- Горячева Г.А, Добромыслов Е. Р. Конденсаторы. Справочник – М.: Радио и связь, 1984.

- Шахнов В.А. Конструкторско-технологическое проектирование электронной аппаратуры. – М.: издательство МГТУ им. Н.Э. Баумана, 2005.

- Медведев А.М. Печатные платы. Конструкции и материалы: - М.: Техносфера, 2005.

- Медведев А.М. Технология производства печатных плат: - М.: Техносфера, 2005.

- Пирогова Е.В. Проектирование и технология печатных плат: - М.: ФОРУМ: ИНФРА-М, 2005.

- Шило В.Л. Популярные цифровые микросхемы. Справочник - М: Радио и связь, 1987.

- Лярский В.Ф., Мурадян О.Б. Электрические соединители. Справочник – М.: Радио и связь, 1988.

- Методические указания к курсовому проекту по дисциплине «Проектирование цифровых устройств» - ИЭК, 2013.

- Мультимедийный обучающий комплекс «Проектирование цифровых устройств» - ИЭК, 2012

- Электронные компоненты и приборы: http://www.chipinfo.ru/

Список условных сокращений

В - всеклиматическое исполнение

ГПП – гибкая печатная плата

ДПП – двухсторонняя печатная плата

ИМС – интегральная микросхема

КП – контактная площадка

МПП – многослойная печатная плата

ОПП – односторонняя печатная плата

ПМК – поверхностно-монтируемые компоненты

ПП – печатная плата

УХЛ – умеренный и холодный климат

ЭРЭ – электрорадиоэлемент

Приложение А

(обязательное)

Электрическая принципиальная схема

На рисунке А1 изображена электрическая принципиальная схема, собранная в пакете Schematic.

Рисунок А1

Приложение Б

(обязательное)

Проверка трассировки

На рисунке Б1 представлено окно проверки с заданными параметрами проверки ошибок.

5 %

5 % 5 %

5 % 5 %

5 % 5 %

5 % 5 %

5 % 5 %

5 %