Сульфид натрия

Введение

Промышленные методы получения сульфида натрия предусматривают использование как природного сырья, так и попутных или побочных продуктов химический производств.

Сульфид натрия производят следующими способами:

1)восстановление сульфата натрия твёрдыми углеродистыми материалами;

2) восстановление сульфата натрия газообразными восстановителями;

3) абсорбция сероводорода гидроксида натрия;

4)электролитический (амальгамный) способ;

5)обменное разложение сульфида бария сульфатом, карбонатом и гидроксидом натрия.

Но основным способом получения сульфида натрия является термическое восстановление сульфида натрия твёрдыми углеродистыми материалами.

На протяжении всего времени существования производства сульфида натрия, менялось только его аппаратурное оформление. Вначале это были подовые печи, затем вращающиеся барабанные и, наконец, шахтные печи непрерывного действия. Практика работы шахтный печей выявила ряд её существенных преимуществ: высокая интенсивность, высокий коэффициент использования тепла, возможность работы печи на влажном сырье, а главное непрерывность процесса.

Достигнутый на практике выход сульфида натрия по отношению к израсходованному сульфату натрия составляет 60-75% от теоретического.

1. Физические свойства сульфида натрия Na2S

Na2S – сульфид натрия, безкислородная соль, белого цвета, очень гигроскопична, плотность 1,856 г/см3, tпл =1180 °С, tкип = 1300 оС. Молекулярная масса сульфида натрия М=78,01. Растворимость в воде (%): 13,6 (20 °С), 45,0 (97,5 °С). При температуре ниже 48оС из водного раствора кристаллизуется кристаллогидрат Na2S·9H2O, выше 48оС - Na2S·6H2O.

В воде сульфид натрия гидролизуется: Na2S + H2O = NaOH + NaHS.

Сульфид натрия при взаимодействии с кислотами выделяет сероводород, легко окисляется кислородом воздуха до тиосульфата, а затем до сульфита и сульфата натрия, а также образует политионовые кислоты. Он раствори в низших спиртах (метанол, эталон), что используется на практике для получения чистого сульфида натрия.

Na2S является сильным восстановителем: разбавленная азотная кислота окисляет сульфид натрия до серы S, концентрированная HNO3 – до Na2SO4 (сульфат натрия). Сульфид натрия взаимодействует с галогенводородными кислотами и разбавленной H2SO4 с выделением H2S и гидроксида натрия.

2. Получение сульфида натрия восстановлением сульфата натрия коксом

Теоретические основы

При нагревании смеси сульфата натрия с коксом до 950-1200 °С протекают следующие суммарные реакции:

Na2S04 + 2С = Na2S + 2СО2 (а)

Na2S04 + 4C = Na2S+4CO (б)

Na2S04 + 4CO = Na2S + 4CО2 (в)

Значительное количество сульфида натрия образуется по реакции (а). Одновременно с основным химическим процессом идут побочные, в результате которых в плаве присутствуют при�меси карбоната Na2CО3, тиосульфата Na2SО3 и силиката нат�рия Na2SiO3 и другие соли. Побочные реакции приводят к расходованию сырья и загрязнения продуктов балластными солями.

Степень восстановления сульфата натрия зависит от поверх�ности соприкосновения фаз, соотношения сульфата натрия и угля и содержания примесей в шихте, от температуры и т. д.

Для увеличения поверхности соприкосновения реагирующих фаз шихту составляют из брикетов сульфата натрия и кусочков кокса. Однако в производственных условиях интенсивное вос�становление начинается лишь после появления жидкой фазы сульфата натрия, смачивающей поверхность частиц кокса.

Кокс вводят в шихту в избытке, так как часть его в печи выгорает и не участвует в процессе восстановления. Избыток кокса увеличивает вязкость плава, уменьшает его теплопровод�ность, и, в конечном итоге, снижает производительность печи. Оптимальное соотношение Na2SО4 и кокса устанавливают опыт�ным путем в заводских условиях.

Процесс получения плава сульфида натрия можно разбить на три основные периода: плавление, «кипение» и созревание.

В первый период шихта прогревается и сульфат натрия пла�вится. Чистый сульфат натрия плавится при 890°С, но при на�личии в шихте примесей сульфида натрия, сульфатов и сульфи�дов щелочных и щелочноземельных металлов температура плавления сульфата натрия понижается. В период плавления сульфата натрия скорость его восстановления, постепенно рас�тет. Образование Na2S сопровождается выделением газообраз�ного оксида углерода (IV).

Второй период восстановления характеризуется бурным вы�делением газа, плав как бы «кипит». Оптимальная температура процесса 950°С. Этот период соответствует наибольшей скоро�сти восстановления сульфата натрия. Образующийся сульфид растворяется в расплаве, образуя жидкий раствор с сульфатом натрия. Когда концентрация Na2S в растворе достигает 70%, раствор становится насыщенным. Образующийся далее Na2S уже не растворяется, а будет находиться в твердом состоянии. Раствор начинает густеть.

Наступает третий период — период созревания. Скорость образования сульфида натрия падает. Количество жидкой фазы (сульфата натрия) непрерывно уменьшается, плав становится тягучим, кашеобразным. Чтобы уменьшить вязкость плава и об�легчить его выгрузку из печи, температуру в печи повышают до 1200-1300 °С.

Готовый плав обычно содержит 68-75% Na2S, 5-13% Na2CО3, 1-3% Na2S2О3, до 2% Na2SiО3, 13-15% нераствори�мых минеральных веществ и до 8% углерода (невыгоревшего кокса).

3. Технологическая схема получения сульфида натрия

Технологический процесс производства сульфида натрия со�стоит из следующих основных стадий:

1)получение в печи плава сульфида натрия;

2)выщелачивание сульфида натрия горячей водой или ма�точником;

3)фильтрация щелоков и их очистка;

4)упарка щелоков с получением плавленого сульфида нат�рия.

Технологические схемы производства сульфида натрия отли�чаются главным образом аппаратурным оформлением. Восста�новление сульфата натрия ведут в механических вращающихся печах периодического действия, а также в шахтных и циклон�ных печах непрерывного действия.

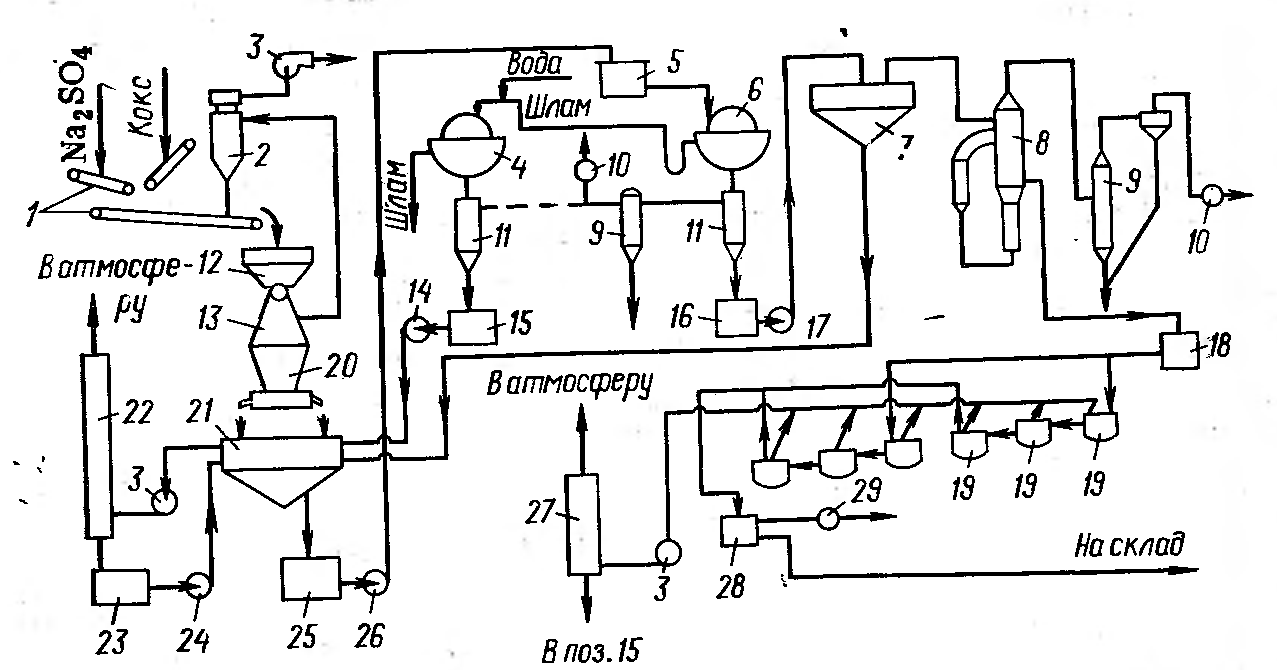

На рис. 1 представлена схема получения Na2S восстанов�лением сульфата натрия коксом в печах шахтного типа.

Рис.1. Схема получения Na2S восстанов�лением сульфата натрия коксом в печах шахтного типа.

Рис. 1. Технологическая схема получения сульфида натрия:

1 - конвейеры; 2 - циклон; 3 - вентиляторы; 4, 6 - вакуум-фильтры; 5, 15, 16, 18, 23, 25, 28 - сборники; 7 - отстойник Дорра; 8 - выпарной аппарат; 9 - барометрические кон�денсаторы; 10, 29 - вакуум-насосы; 11 - вакуум-сборники; 12 - бункер шихты; 13 - шахт�ная печь; 14, 17, 24, 26 - центробежные насосы; 19 - выпарные котлы; 20 - горн; 21 - выщелачиватель; 22, 27 - выхлопные трубы.

Брикетированный сульфат натрия и кокс смешиваются на ленточном транспортере 1 в соотношении 2:1. Полученная ших�та через загрузочный бункер и питатель поступает в шахтную печь 13.

Шахтная печь представляет собой двухконусную башню вы�сотой 6,8 м. Нижняя ее часть заканчивается горном 20 в виде цилиндрической чаши. Горн установлен на тележке и при ре�монте печи откатывается в сторону. Горн снабжен двумя мед�ными летками для непрерывного выпуска плава. Летки и ниж�няя часть печи — кессон, — т. е. зоны наиболее высоких температур, имеют снаружи водяные рубашки для отвода тепла. В зоне наиболее высоких температур печь футерована хромо-магнезитовым кирпичом или керамикой, остальная часть пе�чи— шамотным кирпичом. Над горном расположены шесть фурменных отверстий, через которые в печь засасывается воз�дух, необходимый для горения кокса.

В верхней части печи шихта прогревается за счет тепла от�ходящих газов. Попадая в реакционную зону, сульфат натрия плавится и восстанавливается. Отходящие газы очищают от пыли в циклоне 2 и вентилятором выбрасывают в атмосферу. Циклон имеет водяную рубашку для охлаждения отходящих га�зов от 400о до 150-200°С.

Плав сульфида натрия из леток шахтной печи непрерывно, поступает в выщелачиватель 21, который представляет собой бак с конусным днищем, изготовленный из нержавеющей стали. Он имеет двухлопастную мешалку для перемешивания пульпы и снабжен вытяжной трубой 22 для отвода водяных паров, выделяющихся при гашении плава. Выщелачивание сульфида нат�рия ведут слабыми щелоками (6—12% Na2S), образующимися после промывки шлама. Щелока подаются в аппарат насо�сом 14 из сборника 15. Растворение Na2S происходит при 115°С до получения раствора концентрацией 30% Na2S. Этот раствор собирают в сборнике 25, а затем насосом 26 перекачивают в напорный бак 5, откуда самотеком он поступает на дисковый вакуум-фильтр 6.

После фильтрации крепкие щелока собирают в сборнике 16 и перекачивают в отстойник Дорра 7. Оставшийся шлам про�мывают горячей водой в репульпаторе (на рисунке не показан) для более глубокого извлечения Na2S. Полученные при этом промывные растворы отделяют от шлама на вакуум-фильтре 4 и возвращают в выщелачиватель, а шлам отправляют в шламо�вые пруды.

После осветления в отстойнике Дорра 7 30%-ный раствор Na2S вакуум-насосом подают в выпарной аппарат 8 с выносной греющей камерой. Здесь в результате выпаривания его кон�центрация повышается до 50% Na2S. Окончательное упарива�ние щелока осуществляется в каскаде упарочных котлов 19, куда раствор поступает самотеком из сборника 18. Котлы обо�греваются топочными газами, полученными при сжигании при�родного газа.

Плав, упаренный до содержания в продукте не менее 67% Na2S, передают вакуум-насосом 29 в сборник плава 28, а отсю�да самотеком он разливается в барабаны, где и застывает в течение 24 ч в сплошную массу. Для получения сыпучего про�дукта плав подают либо на поверхность вращающихся полых стальных барабанов,- изнутри охлаждаемых водой, либо грану�лируют в потоке охлажденного воздуха в аппарате КС.

В. производстве сульфида натрия автоматически регулируют подачу шихты в шахтные печи по температуре отходящих газов или по уровню шихты в печи. Автоматически поддерживают уровни щелоков в вакуум-фильтрах. На всех сборниках уста�новлена световая сигнализация уровня раствора и обеспечено автоматическое отключение подачи раствора по мере достиже�ния максимального уровня.

Расходные коэффициенты на 1 т продукта, содержащего 67% Na2S:

Сульфат натрия (95% Na2S), т …………1,65

Кокс, т …. .. 0,80

Электроэнергия, кВт-ч . 405

4. Получение сульфида натрия восстановлением сульфата натрия газами

Для восстановления сульфата натрия могут быть использо�ваны водород, природный, генераторный и другие газы. Приме�нение газообразных восстановителей позволяет получить непо�средственно 96%-ный твердый сульфид натрия без громоздких операций выщелачивания плава, фильтрации и упаривания рас�твора.

В настоящее время из числа газов-восстановителей в про�мышленном масштабе за рубежом используют водород. Восста�новление сульфата натрия водородом протекает по реакции: Na2SО4 + 4Н2 = Na2S + 4H2O.

Процесс осуществляют в горизонтальных вращающихся и шахтных печах в присутствии железного катализатора, который добавляют к сульфату натрия в небольшом количестве в виде водного раствора FeSО4 или в виде огарковой пыли из электрофильтров колчеданных печей. Катализатор ускоряет реакцию восстановления сульфата натрия и позволяет вести ее при 600-650°С без оплавления продукта. Основным недостатком этого метода является большой расход водорода. Более перспектив�ным является применение в качестве восстановителя природ�ного газа.

Заключение

Сульфид натрия широко применяется в цветной металлургии при обогащении медных, свинцово-цинковых, молибденовых и др. руд, в кожевенной промышленности для удаления волосяного покрова со шкур, в текстильной - при крашении тканей, в химической - для производства сернистых красителей и как восстановитель в ряде процессов.

Вредными веществами в производстве сульфида натрия яв�ляются его плав, щелока и готовый продукт. При попадании на кожу они вызывают сильные, долго незаживающие ожоги, а при попадании внутрь организма вызывают отравление.

При работе необходимо соблюдать общие правила охраны труда и техники безопасности. При розливе плавленого продук�та в барабаны необходимо пользоваться защитными очками. Передвигать барабаны с плавом разрешается только после за�твердевания продукта.

Список использованной литературы

1)Мельников Е.Я., Салтанова В.П., Наумова А.М., Блинова Ж.С. Технология неорганических веществ и минеральных удобрений: Учебник для техникумов. – М.: Химия, 1983.- 432 с.

2) Лидин Р.А., Андреева Л.Л., Молочко В.А . Справочник по неорганической химии. Константы неорганических веществ. М.: Химия, 1987.- 320 с.

3) http://ru.wikipedia.org/

4) http://www.xumuk.ru/encyklopedia/

5) http://www.edudic.ru/

.

PAGE 12

Сульфид натрия