Проектирование планетарного механизма крепления и перемещения образцов в вакуумно-технологической установке

ВВЕДЕНИЕ

Бурное развитие нанотехнологий побуждает вместе с разработкой новых технологий раз�рабатывать и новое оборудование для этих целей. Для формирования наноструктурированных поверхностных слоев применяются, в частности, плазменные методы нанесения тонких пленок в вакууме, а также пучковый метод ионной имплантации. Плазменные методы нанесения тонких плёнок в вакууме широко известны и довольно хорошо отработаны. Примером могут служить методы катодного распыления, нанесения покрытий магнетронными и вакуумно-дуговыми источниками плазмы.

Пучковые технологии являются наиболее перспективными методами модификации поверхностей конструкционных материалов. Суть их заключается в обработке поверхности пучками ионов и электронов разных энергий, разных интенсивностей, разных временных диапазонов и частоты воздействия. При этом используются ионы различных химических элементов. С помощью этих процессов осуществляется очистка поверхности, её легирование и термообработка, которые необходимо проводить в едином технологическом процессе без развакуумирования вакуумной камеры.

Надо отметить, что ионная имплантация является наиболее эффективным способом изменения свойств и улучшения качества поверхности. Легируя тонкие поверхностные слои методом ионной имплантации другими атомами, концентрации которых невозможно достичь иными способами, удаётся существенно улучшать твёрдость, износостойкость, коррозионную стойкость, жаропрочность, жаростойкость и другие прочностные характеристики конструкционных материалов. С другой стороны, актуальной является задача получения пленочных покрытий с заданными физико-химическими свойствами методом пучковой технологии, осуществляя синтез материала непосредственно в процессе напыления. Строящаяся в НИИЭФА им. Д.В.Ефремова установка позволяет применять плазменный, пучковый, а также комбинированный методы формирования наноструктурированных поверхностных слоев в едином технологическом цикле.

- УСТАНОВКА ДЛЯ ПУЧКОВО-ПЛАЗМЕННЫХ ТЕХНОЛОГИЙ ФОРМИРОВАНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЁВ

1.1 Описание установки и её узлов

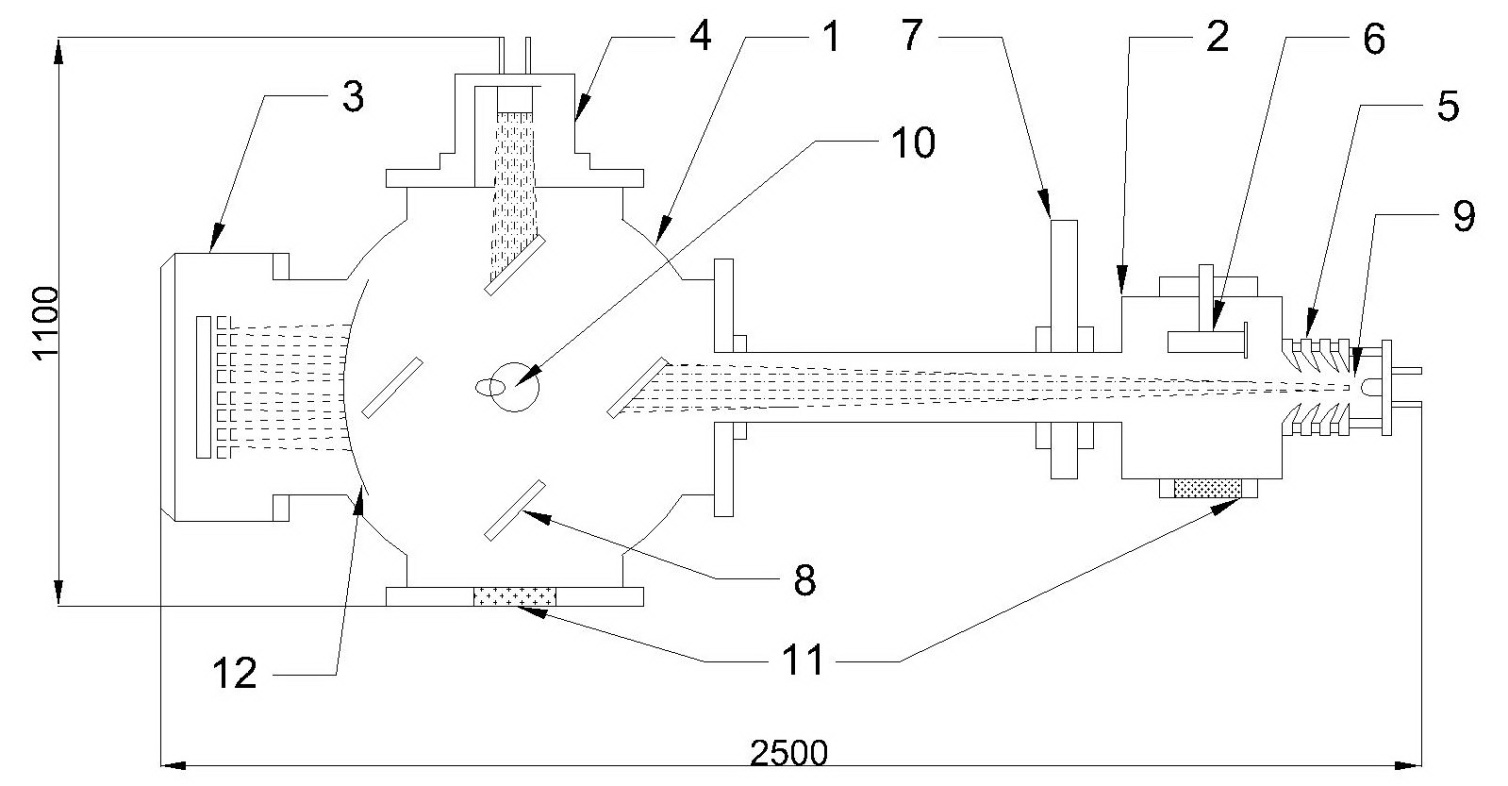

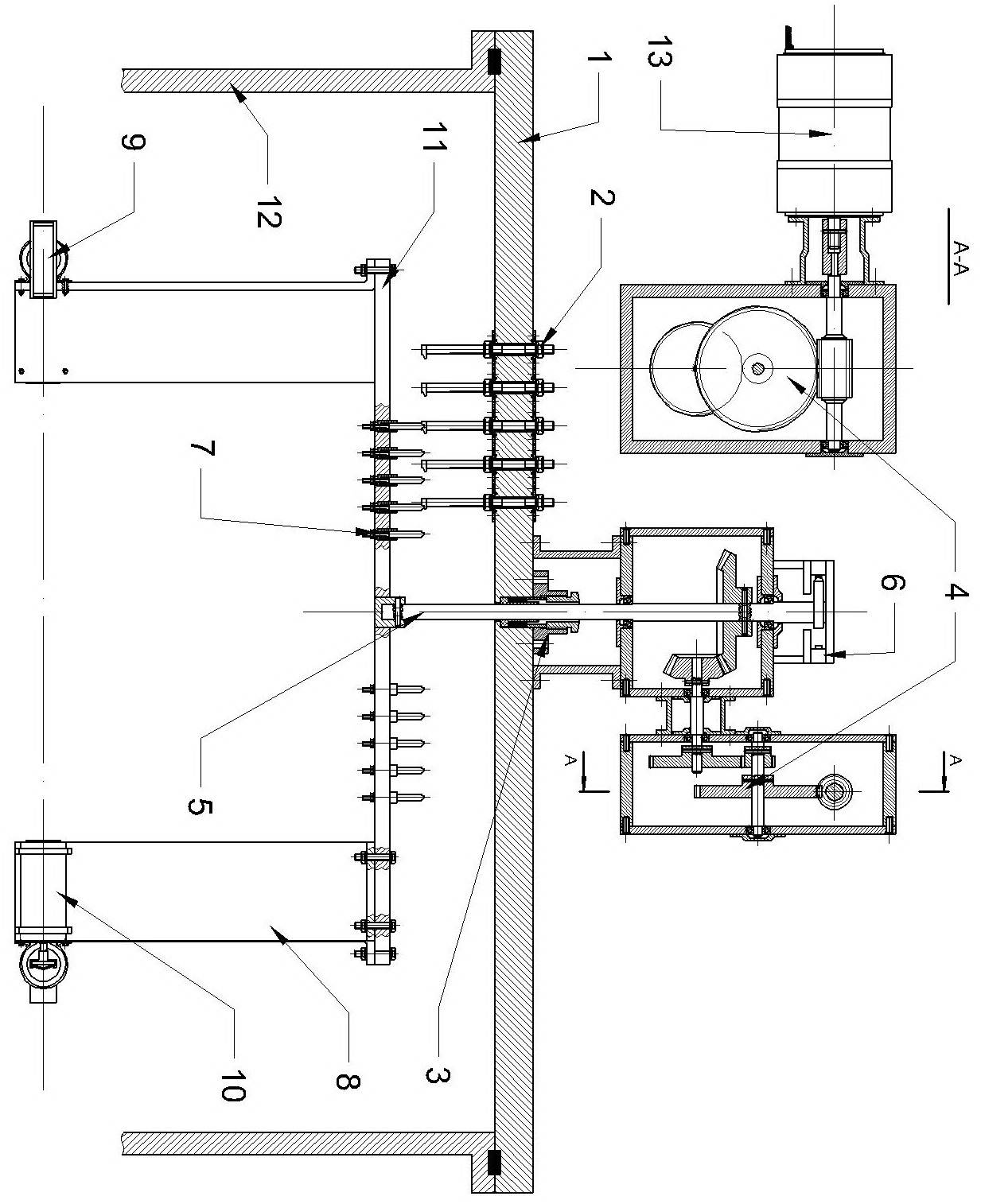

Представленная установка строится на основе установки реактивного ионно-лучево травления «Каштан-4», а также вакуумного поста, на котором проводились исследования источников газовых ионов. Установка (см. рис.1 и рис. 2) представляет собой две вакуумные камеры, соединённые между собой ионопроводом, в котором предусмотрен шиберный затвор.

Рис.1 Внешний вид модернизированной установки «Каштан»

для пучково-плазменных технологий.

Первая камера имеет форму цилиндра (высотой 0.57 м и внутренним диаметром 0.7 м) с четырьмя патрубками имеющими диаметр 0.4 м. Откачка камеры осуществляется при помощи диффузионного насоса (производительностью 7000 л/с) со стороны нижнего фланца. На верхнем - находится механизм перемещения образцов. На боковых фланцах камеры размещается ионный источник «Радикал», а также плазменный источник для осаждения покрытий: дуговой испаритель или магнетронный распылитель.

Вторая камера (имеющая форму куба, длиной ребра 0.4 м) откачивается диффузионным насосом производительностью 2000 л/с. На одной из ей сторон размещается механизм перемещения датчика диагностики пучка, который позволяет измерять такие параметры как ток, распределение плотности тока, эмиттанс. Он также является затвором для пучка. Источник ионов газа условно можно разделить на две части: генератор плазмы и систему отбора и формирования пучка. Генератор плазмы представляет собой двухэлектродную систему с мультикасповой конфигурацией магнитного поля и накаливаемым катодом. В нём зажигается несамостоятельный дуговой разряд, являющийся эффективным эмиттером ионов.

Рис. 2 Схема пучково-плазменной установки для нанесения наноструктурированных покрытий (вид сверху): 1. первая камера; 2. вторая камера; 3. ионный источник «Радикал»; 4. дуговой испаритель; 5. система отбора и формирования пучка; 6. датчик диагностики пучка; 7. шиберный затвор; 8. держатели образцов; 9. генератор плазмы ионного источника; 10. механизм вращения образцов; 11. смотровые окна; 12. затворная шторка

Рис. 2 Схема пучково-плазменной установки для нанесения наноструктурированных покрытий (вид сверху): 1. первая камера; 2. вторая камера; 3. ионный источник «Радикал»; 4. дуговой испаритель; 5. система отбора и формирования пучка; 6. датчик диагностики пучка; 7. шиберный затвор; 8. держатели образцов; 9. генератор плазмы ионного источника; 10. механизм вращения образцов; 11. смотровые окна; 12. затворная шторка

Система отбора и формирования пучка представляет собой трехэлектродную ионно-оптическую систему ускорения - замедления (ИОС). Такая ИОС позволяет плавно изменять энергию пучка от 1 до 30 кэВ, без изменения извлекаемого тока пучка. Сменяемость диафрагм эмиссионного, ускоряющего и замедляющего электродов позволяет формировать как одноапертурные, так и многоапертурные пучки. Питание разряда как постоянное, так и импульсное даёт возможность получать как импульсные, так и постоянные пучки.

Источник ионов «Радикал М-300» формирует многоапертурный пучок ионов инертных или химически активных газов током до 300 мА и энергией от 1 до 2 кэВ. Наличие термоэмиссионного нейтрализатора позволяет использовать этот источник для травления диэлектрических поверхностей. В нашем случае источник «Радикал» используется для очистки поверхностей металлических и диэлектрических изделий.

1.2 Анализ применения установки и её актуальности

Ближайшие планы использования строящейся установки: участие в программе разработки и изготовления биологических микрочипов и проведение исследовательских работ, направленных на повышение прочностных характеристик конструкционных материалов в области машиностроения.

Стеклянные микрофлюидные чипы для электрофоретического разделения и анализа сложных проб представляют собой микрочип с одним или несколькими сепарационными каналами (шириной 40-60 мкм, глубиной 10-20 мкм)

На строящейся установке планируется отработка пучково-плазменной технологии по нанесению наноструктуированных поверхностных слоев для изготовления биологических микрочипов. Пленки с требуемой топологией из никеля, золота и платины наносятся на стеклянные подложки с последующим фотолитографическим изготовлением рисунков. Эта технология позволит создать микроаналитические чипы из кварца и стекла со сложной топологией. Технология использовалась при получении прототипов стеклянных микрофлюидных чипов для электрофоретического разделения и анализа сложных проб.

Области применения микроаналитических чипов: в медицине при экспресс-анализе генетических проб (определение наследственных заболеваний, генетических мутаций и т.д.) и при ранней диагностике инфекционных и социально значимых заболеваний; в криминалистике и судебной медицине (идентификации личности, установление отцовства, определение следовых количеств химических веществ, в том числе - ядовитых); службами санитарного контроля (или СЭС) при определении качества пищевых продуктов (в том числе и генетически модифицированных) и контроле заболеваний животных и птиц; лечащими врачами и специалистами при диагностике и подборе лекарственных препаратов в процессе лечения; фармакологическими лабораториями контроля лекарственных средств (определение качества лекарств, поддельных лекарств и т.п.); биотехнологическими производствами (контроль стадий технологических процессов); службами МО при тестировании на наличие химического и биологического оружия; и т.д.

Бесспорным преимуществом микрочиповых систем перед традиционными аналитическими приборами КЭ является предельно малый расход пробы и реагентов, высокая скорость определения аналитов (в 10-15 раз быстрее, чем при КЭ), возможность проведения параллельных анализов большого количества проб, возможность контроля и автоматизации всех стадий анализа, компактность, малое энергопотребление и т.д.

В РФ микрофлюидными технологиями занимаются: в Институте аналитического приборостроения РАН (ИАнП РАН), Физико-техническом институте РАН, в Петербургском электротехническом институте (ЛЭТИ), в Петербургском и Московском университетах, в институтах СО РАН. Прототипы и макеты микрофлюидных аналитических систем и микрочипов получены в ИАнП РАН и Петербургском электротехническом институте. Сведений о разработке компактных микрофлюидных аналитических систем для экологического мониторинга в РФ не обнаружено.

За рубежом работы по созданию систем для анализа и микросинтеза веществ на микрочиповой платформе включены в перечень приоритетных национальных научных программ. В этих программах задействованы ведущие мировые университеты (например, University of Tokyo, Technical University of Denmark, Oak Ridge National laboratory, Stanford University и другие) и всемирно известные фирмы, такие как Shimadzu Cor. (Япония), Agilent Technologies Inc и Caliper Technologies Inc (США), Nanogen Inc. (Сан-Диего, США), Aclara BioSciences Inc. (Калифорния, США).

Наиболее близкие работы (к предлагаемому проекту) ведутся в Сандийской национальной лаборатории (Sandia National Laboratories Livermore, CA), в которой созданы прототипы компактных аналитических систем на микрофлюидном чипе.

2 АНАЛИЗ ТЕХНИЧЕСКОГО ЗАДАНИЯ

Цель написания данного раздела дипломного проекта заключается в осмыслении исходных данных и составление плана предстоящей работы. Необходимо определится с выбором узлов конструкции, и создать эскизный вариант будущего механизма.

Надо отметить, что возможности установки могут быть значительно расширены, как путем замены узлов, так и изменения её конфигурации. Например, замена ускорительной трубки позволит значительно увеличить энергию пучка. Применение плазменных генераторов ионных источников других типов, даст возможность формировать пучки ионов металлов, или многокомпонентные пучки, или пучки газовых ионов с агрессивными плазмообразующими газами, например, кислородом. Использование двух ионных источников, один из которых формирует пучки ионов газа, а другой ионов металла, работающих в одном технологическом цикле, или источника ионов и источника электронов с плазменным эмиттером позволит проводить технологические процессы на новом качественном уровне.

Задачей моего дипломного проекта является проектирование планетарного механизма крепления и перемещения образцов в вакуумно-технологической установке. В ходе работы предстоит решить ряд задач, связанных с особенностями данной установки. Это и работа в сверхвысоком вакууме, следовательно невозможность применения масляной смазки узлов и механизмов, находящихся в вакуумной камере. Достаточно высокая точность и надежность механизма. А также необходимость повышенной стойкости конструкции к воздействию ионизирующего излучения и высоких температур, поскольку планируется применение электронных ускоренных пучков для отжига обрабатываемых объектов.

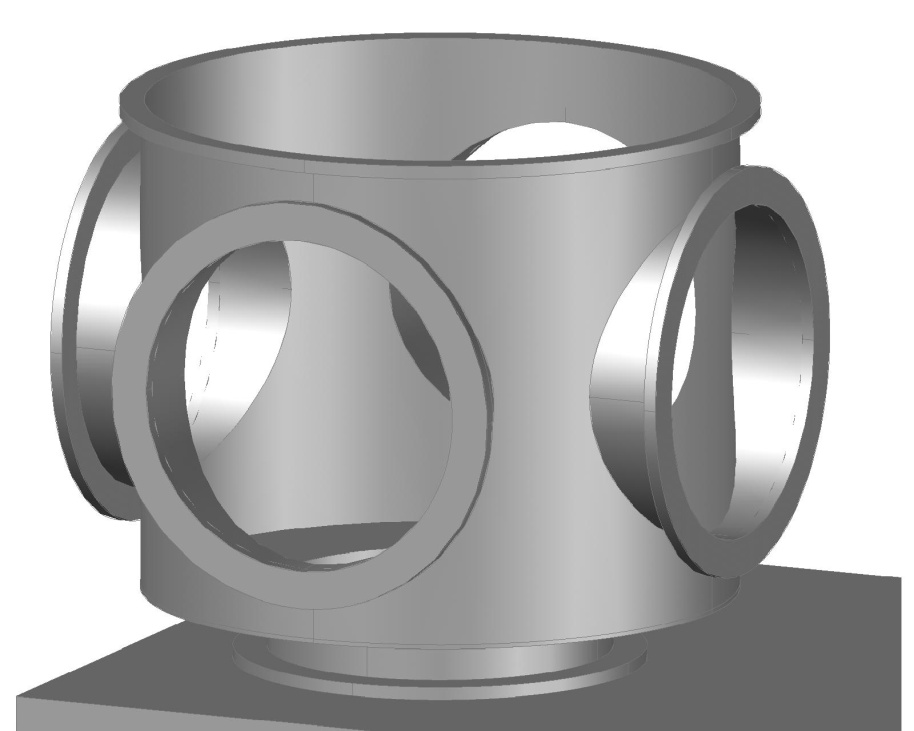

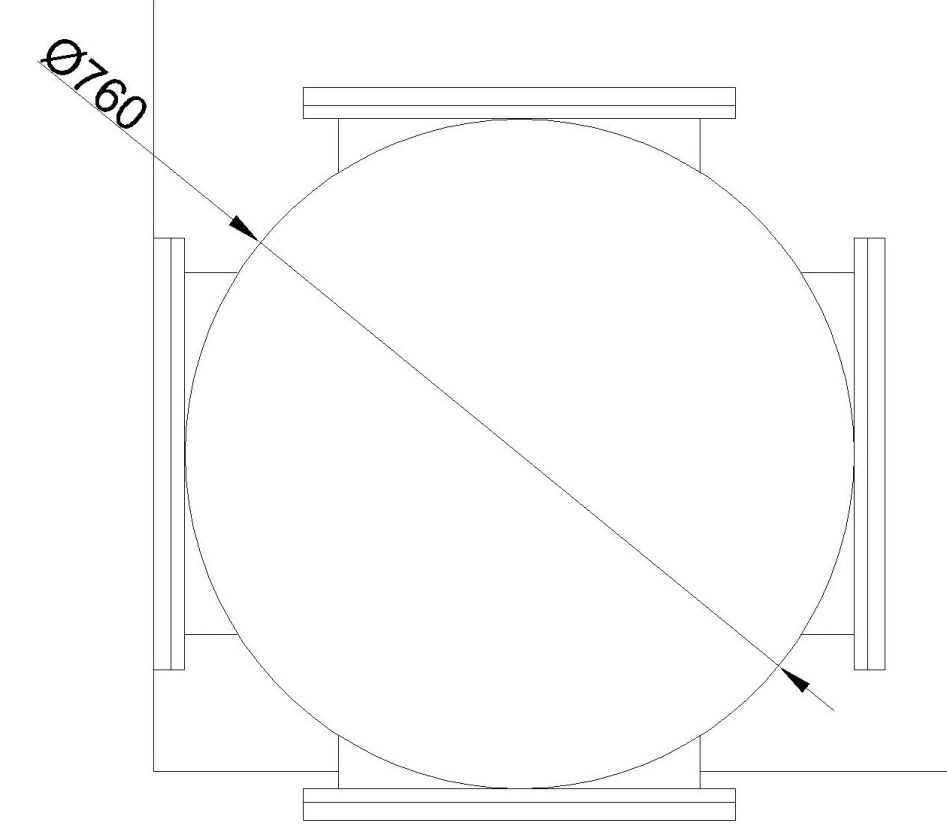

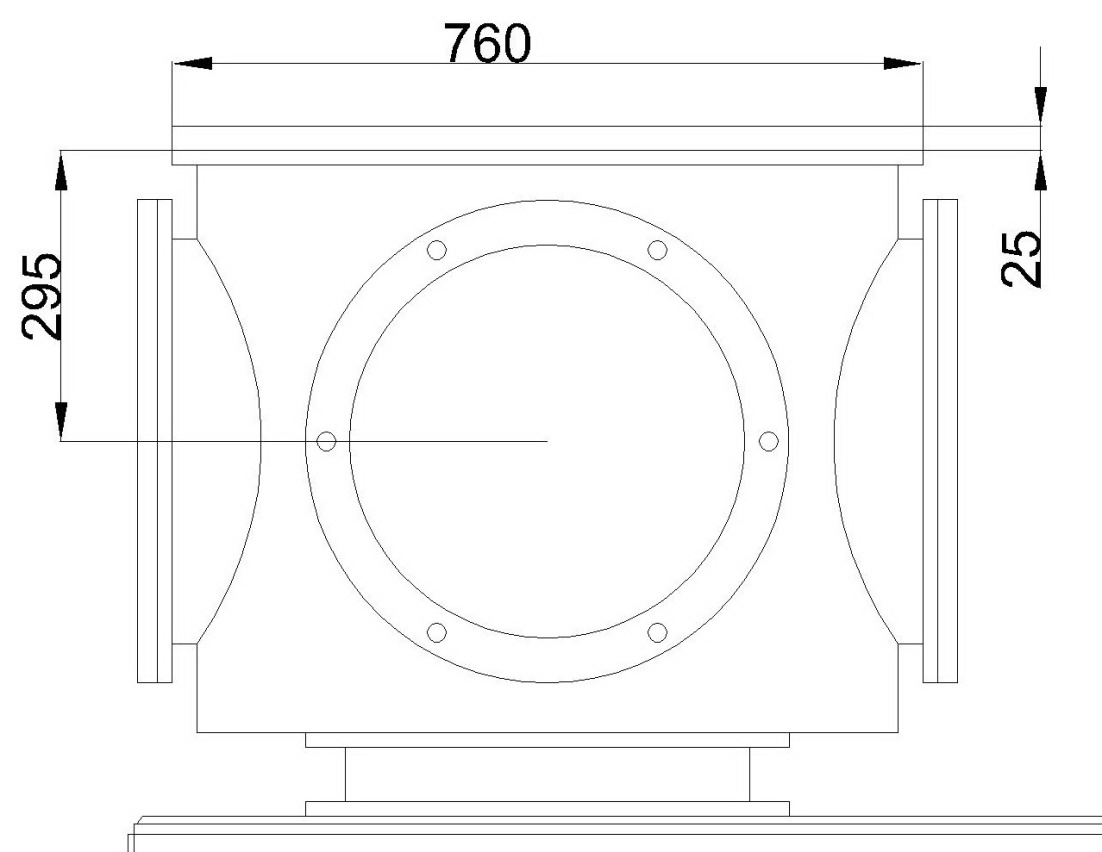

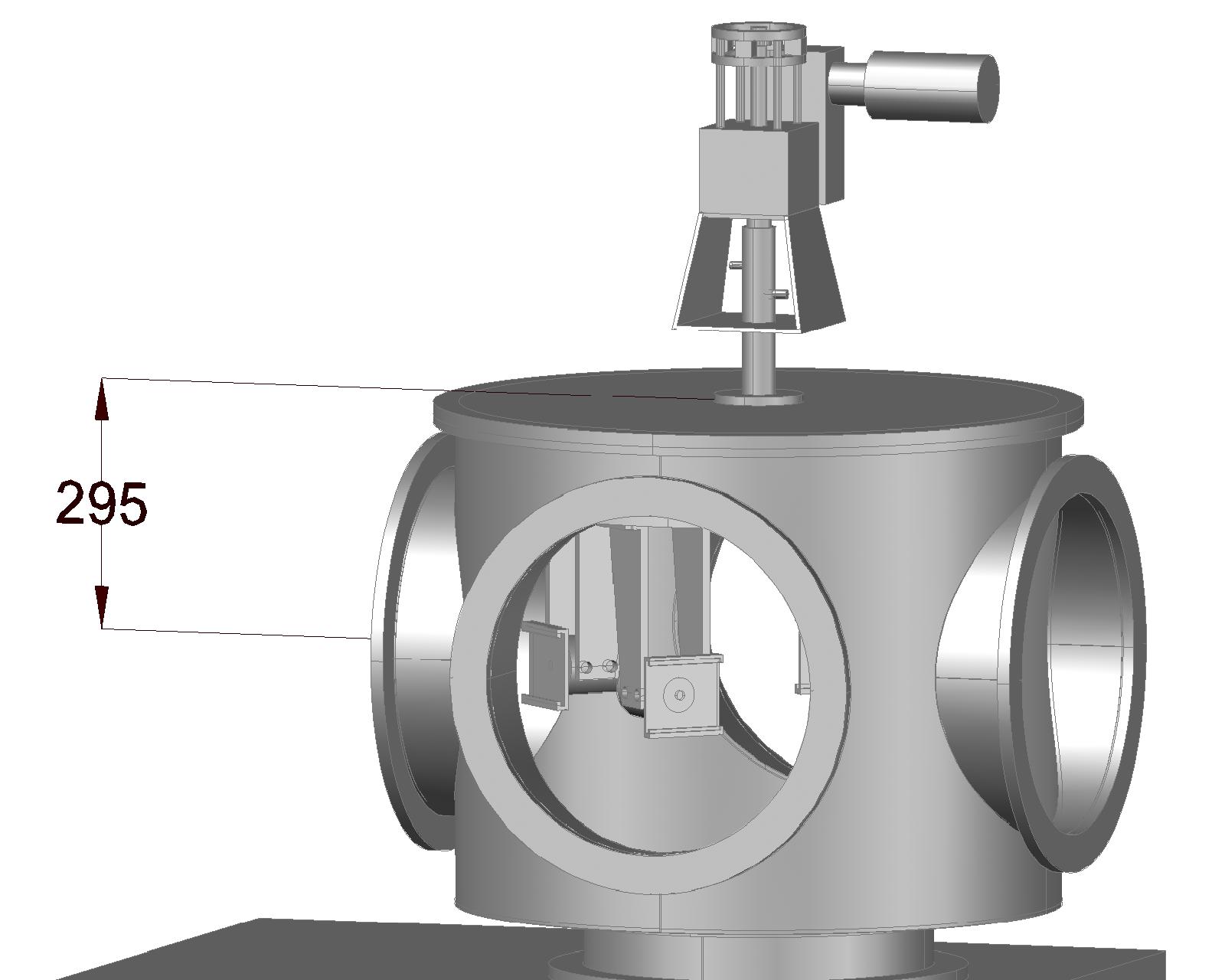

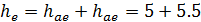

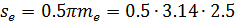

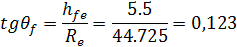

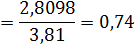

Проектируемое устройство будет работать в составе установки реактивного ионно-лучево травления «Каштан-4» и согласно техническому заданию, будет крепиться в верхнем фланце вакуумной камеры, диаметром 760 мм. Причём должно обеспечиваться лёгкие установка и снятие устройства. Обрабатываемые образцы должны подводиться к окнам камеры. Расстояние от фланца до центра этих окон составляет 295 мм. Толщина стенки камеры равна 5 мм. Вакуумная камера и её габаритные размеры изображены на рисунке 3 и 4.

Рис.3 внешний вид вакуумной камеры.

Рис.4. Габаритные размеры вакуумной камеры.

Основной задачей является проектирование электромеханической системы, осуществляющей вращение обрабатываемых образцов вокруг своей оси, а также вращение всей конструкции, находящейся в вакууме, для подачи образцов к нужному окну для обработки. Для упрощения, эту конструкцию назовём каруселью.

Нагрузкой электромеханической системы является непосредственно сами образцы, несущая конструкция (карусель), к которой они крепятся, и система ввода движения в вакуум, обладающая достаточно большим трением.

Обрабатываемый образец представляет собой стеклянную пластинку в виде прямоугольного параллелепипеда размерами 15*50мм и толщиной 2мм.

Технология изготовления биологических чипов включает в себя:

- очистку и активацию поверхности стеклянной пластинки потоком заряженных частиц из ионного источника «Радикал»;

- нанесение тонких плёнок магнетронным или дуговым источником плазменного потока;

- фотолитографию;

- ионно-лучевое травление с помощью ионного источника «Радикал» или ионного пучка, формируемого инжектором газовых ионов.

Перечисленные технологические процессы требуют вращения образца вокруг своей оси для равномерной обработки изготавливаемой детали, а также наклона плоскости обрабатываемой поверхности относительно оси пучка, равным 45°.

Наиболее простым и действенным способом приведения образцов в движение является использование микродвигателей вакуумного исполнения, непосредственно находящихся в вакуумном объеме и вращающих держатели, на которых закрепляются обрабатываемые образцы. В свою очередь, микродвигатели должны быть закреплены к кронштейнам, обеспечивающим правильное позиционирование обрабатываемых образцов внутри вакуумной камеры. Кронштейны будут крепиться к столу, приводимому в движение валом, проходящим сквозь фланец. На этом этапе возникает вопрос герметичности конструкции, вследствие чего необходимо применение вакуумного ввода вращательного движения, поскольку перечисленные элементы конструкции, образующие карусель, находятся внутри вакуумной камеры, где создается рабочее давление от до 4 а в движение он приводятся электродвигателем, расположенным снаружи вакуумной камеры.

В качестве материала изготовления основных составных частей механизма, находящегося в вакуумном объеме берём наиболее используемую и распространенную сталь 12х18н10т. Она обладает хорошими антикоррозийными свойствами, легко варится, не магнитится и широко используется в различного рода вакуумных установках. Также сталь 12х18н10т противостоит рентгеновскому излучению, высокому уровню электрических полей и воздействию плазменных потоков и ионных пучков, которые имеют место в рабочей камере, согласно условиям технического задания. Краткая характеристика стали дана в таблице 1.

Краткая характеристика стали 12х18н10т. Таблица №1.

|

Плотность

|

7630 кг/м.куб.

|

|

Назначение

|

детали, работающие до 600 °С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от —196 до +600 °С, а при наличии агрессивных сред до +350 °С.; сталь аустенитного класса

|

|

Температура ковки

|

Начала 1200, конца 850. Сечения до 350 мм охлаждаются на воздухе.

|

|

Химический состав

|

Кремний:0.8,Марганец:2.0,Медь:0.30,Никель:9.0-11.0, Сера:0.020,Углерод:0.12,Фосфор:0.035, Хром:17.0-19.0,Титан:0.6-0.8,

|

Для отслеживания перемещения карусели и управления технологическим процессом на другом конце вала установим следящую систему в виде четырёх микропереключателей, расположенных соосно четырём положениям карусели, соответствующим точному позиционированию образцов напротив обрабатывающего устройства. Включать систему будет палец, закреплённый к концу вала.

Вал, согласно техническому заданию, будет приводиться в движение электродвигателем, закрепленным снаружи вакуумной камеры. Поскольку скорость вращения механизма подачи образцов (карусели) должна быть порядка 8-10 об/мин, в данной электромеханической системе необходимо применить редуктор, поскольку ни один электродвигатель не обладает столь низкой скоростью.

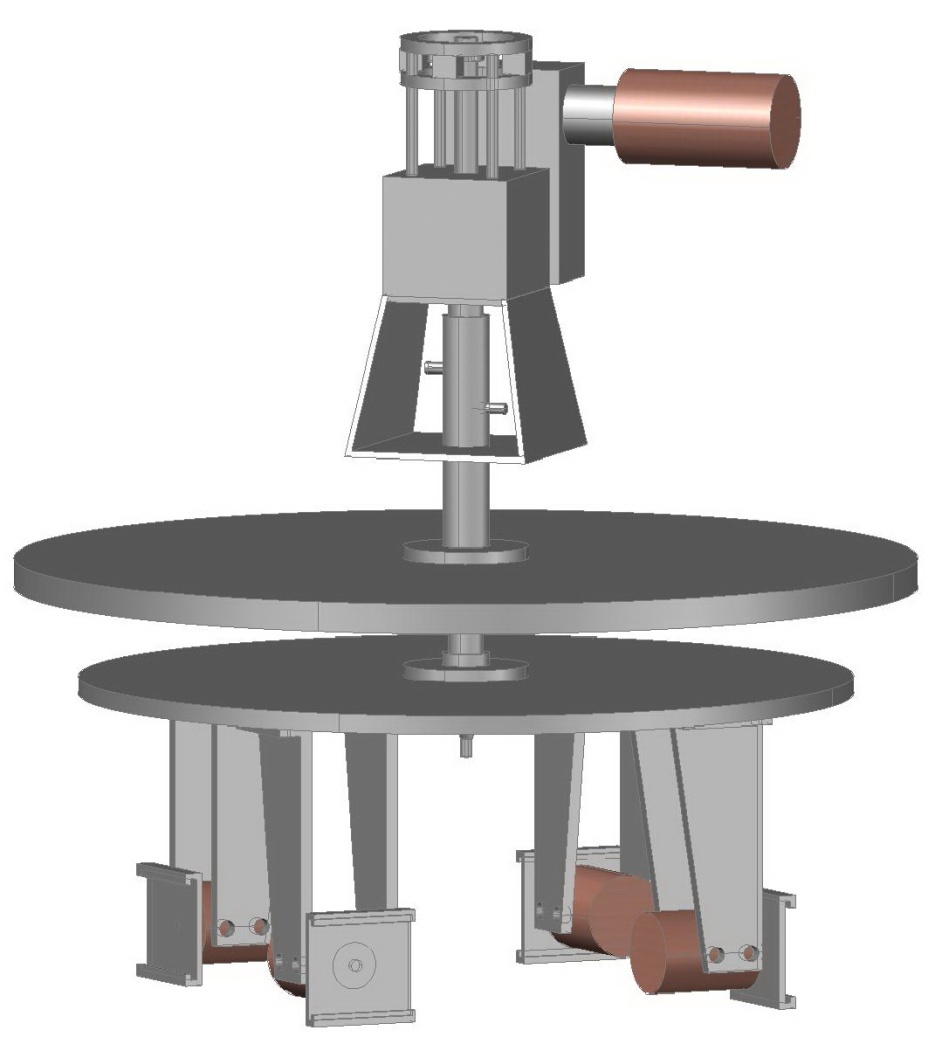

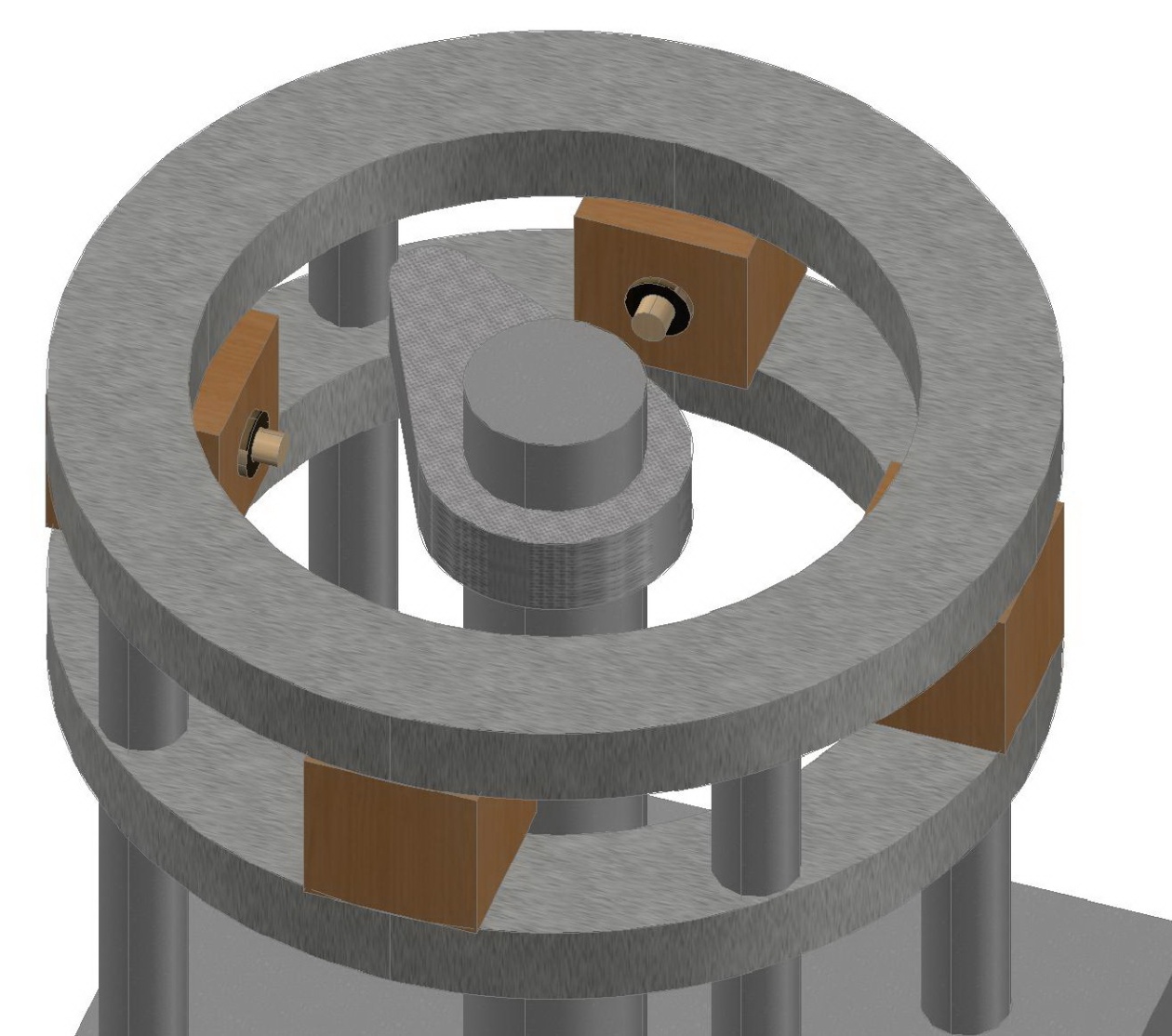

Эскиз проектируемого механизма показан на рисунках 5 и 6.

Рис.5 Эскиз планетарного механизма крепления и перемещения образцов.

Рис.6 Эскиз планетарного механизма крепления и перемещения образцов в вакуумно-технологической установке.

Результатом проделанной в данном разделе работы является создание эскиза проектируемого механизма крепления и перемещения образцов в вакуумном объеме. На основании технического задания определены и обоснованы основные узлы конструкции. Построен алгоритм дальнейшей работы.

3 ВВОД ДВИЖЕНИЯ В ВАКУУМ

3.1 Выбор ввода движения в вакуум

Одной из технологически наиболее сложных задач при проектировании системы крепления и перемещения образцов в вакуумном технологическом объеме является передача вращательного движения от электропривода (расположенного вне вакуумной камеры) к карусели, расположенной внутри камеры, где поддерживается рабочее давление от до 4

Определимся с типом ввода движения в вакуум. Возможность использования того или иного ввода движения в значительной степени определяется конструкцией уплотнения элемента, передающего движение в вакуумный объем. Конструкция уплотнения определяет рабочую температуру, скорость перемещения, срок службы и другие параметры ввода. Рассмотренная выше конструкция рабочего тела предполагает вращательное движение.

В зависимости от конструкции уплотнения вводы движения классифицируются следующим образом:

- с сальниковыми уплотнительными элементами;

- с гибкими уплотнительными элементами;

- с передачей движения через неподвижную перегородку.

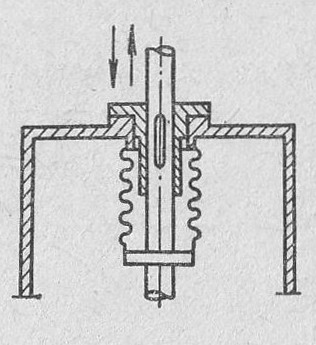

Применение ввода с гибкими уплотнительными элементами применяется, как правило, для передачи поступательного или качательного движения в вакуум. В передачах такого типа, уплотнительным элементом служит металлический сильфон или резиновая мембрана (см. рисунок 7).

Рис.7 Ввод поступательного движения при помощи сильфона

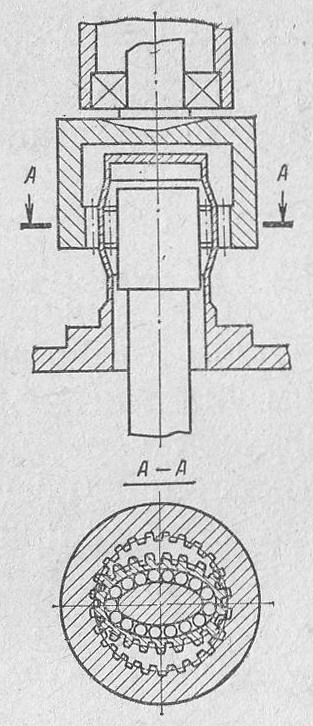

Произвести же ввод вращательного движения с гибкими уплотнительными элементами довольно проблематично, для этого приходится вводить промежуточное звено, совершающее плоскопараллельное движение или пространственный шарнир (кривошипный механизм). Также возможно применить ввод с использованием деформируемой шестерни (зубчатой волновой передачи), см. рисунок 8, такая конструкция позволяет передавать в вакуумный объем большие крутящие моменты и выполняет одновременно функции редуктора.

Рис.8 Зубчатая волновая передача

Описанные выше системы ввода движения в вакуум конструктивно сложны, дорогостоящи и трудны в производстве. Они нашли применение в системах с высоким и сверхвысоким вакуумом. Поэтому этот тип ввода не подходит для рассматриваемого случая.

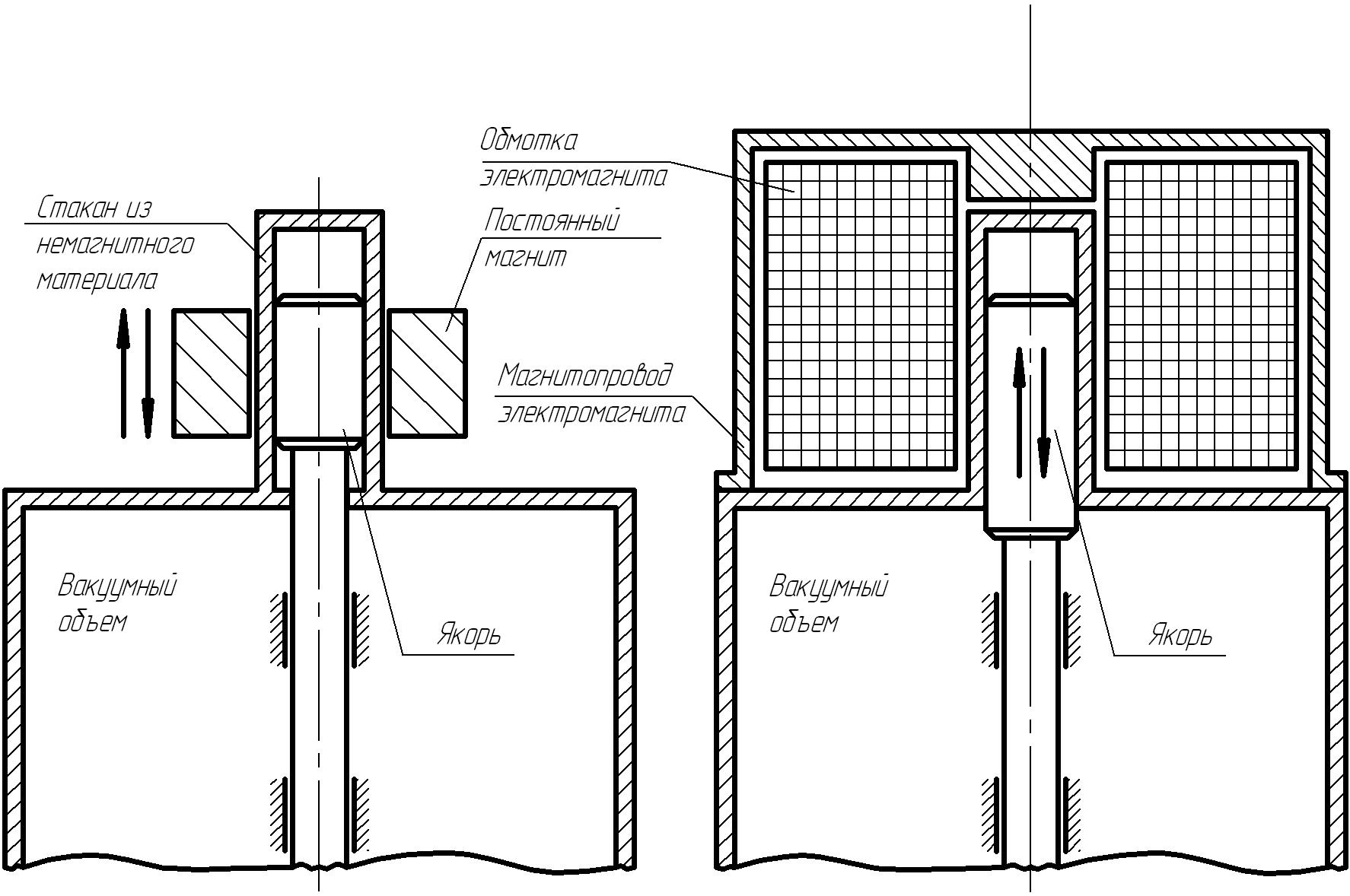

Передача движения через неподвижную перегородку основывается на воздействии магнитного поля на металл. Пример такой передачи показан на рисунке 9. В первом варианте конструкции устройства, приведенном на указанном рисунке, при перемещении наружного постоянного магнита перемещается якорь, отделенный от магнита тонким стаканом из немагнитного материала. Во втором варианте роль постоянного магнита выполняет электромагнит.

Рис.9.Пример конструкции ввода поступательного движения с постоянным магнитом и с электромагнитом.

Достоинством передачи движения через неподвижную перегородку является высокая герметичность конструкции, недостатки же заключаются в ограниченности передаваемых усилий и влиянии магнитного поля на траекторию ионного пучка. Поэтому данный вид ввода движения в вакуум нежелательно применять в данной проектируемой системе.

Логичнее всего для рассматриваемой системы применить ввод с сальниковыми уплотнительными элементами.

В таблице 2 приведены основные схемы конструкций вводов движения с сальниковыми уплотнительными эле�ментами.

Уплотнительные элементы в конструкциях по схемам 1 и 2 таблице 2 изготавливаются из маслостойкой вакуум�ной резины. Надежная работа устройства может быть обеспечена лишь при полированной поверхности вала по 9 классу чистоты при полном отсутствии продольных рисок, и тщательном изготовлении резиновых колец. Особое внима�ние следует обращать на качество изготовления внутренних кромок резиновых колец. Между резиновыми кольцами заливается вакуумное масло. Устройства требуют частой ревизии и поэтому должны быть расположены в удобных для обслуживания местах.

Схемы конструкций вводов движения Таблица №2.

с сальниковыми уплотнительными эле�ментами

|

№ п/п.

|

Наименование ввода движения

|

Схема конструкции

|

|

1

|

С уплотнением Вильсона

|

|

|

2

|

С резиновыми армированными кольцами и пру�жиной

|

|

|

3

|

С фторопласто�вой втулкой

|

|

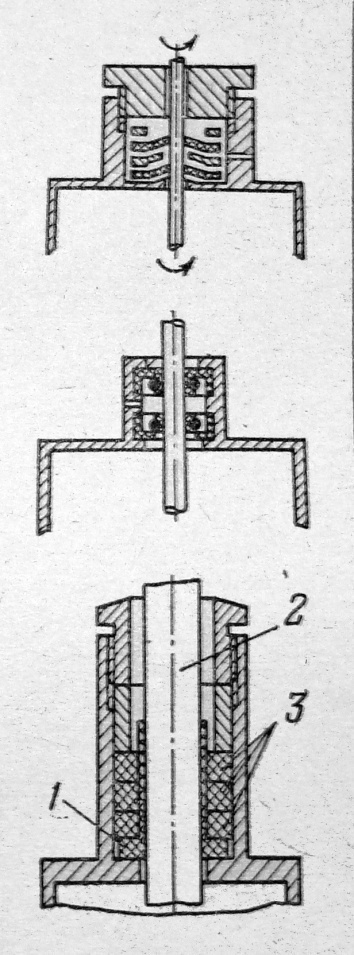

Ввод движения, выполненный по схеме 3 таблицы 2, с фторопластовой втулкой не требует смазки, что выгодно отличает его от вводов по схемам 1 и 2 таблицы 2. Фторопласт является полимером тетрафторэтилена. При нагреве в нем не происходит никаких химических реакций, он совершенно не горюч, не растворяется ни в одном из известных растворителей, практически не гигроскопичен, не смачивается водой и другими жидкостями, является отличным диэлектриком. Очень слабые межмолекулярные силы являются причиной того, что фторопласт имеет самый низкий коэффициент трения среди всех твердых материалов. Причем величины статического и динамического коэффициентов трения почти одинаковы. Движения рывками при этом не наблюдается. Антифрикционная способность сохраняется также при температуре ниже 0 °C. При температуре выше 20 °C коэффициент трения незначительно возрастает. Все это позволяет применять его в системах передачи вращательного движения в вакуум.

Фторопласт-4 менее упруг, чем резина, и имеет значительную остаточную деформацию, поэтому для компенсации износа и обеспечения плотного контакта уплотняющей фторопла�стовой втулки 1 с подвижным полированным валом 2 используются упругие свойства резиновых колец 3, пред�варительно деформированных с помощью нажимной гайки и втулки.

Таким образом, выберем ввод движения с фторопластовой втулкой.

3.2 Определение основных параметров вакуумного ввода

Выбор вакуумного уплотнителя с фторопласто�вой втулкой и определение его основных параметров является необходимым этапом проектирования. Определив силу трения, возникающую между валом и фторопластом, мы сможем окончательно выявить параметры нагрузки и вплотную приступить к выбору двигателя и определению конфигурации редуктора.

Воспользуемся эскизом и подберем наиболее близкие по габаритам элементы конструкции из существующих типоразмеров. Полученная система вакуумного уплотнения изображена на рисунке 10.

Конструкция всего устройства проста и технологична, не требует особого оборудования при изготовлении и монтаже. При эксплуатации устройство не требует постоянного обслуживания и намного надежнее систем ввода движения в вакуум с резиновым уплотнением, т.к. не нуждается в смазке маслом.

Рис.10 Система вакуумного уплотнения

Усилие в системе уплотнения создается четырьмя резиновыми кольцами, которые сдавливают фторопластовую втулку (см. рис. 1).

Площадь давления резиновых колец на втулку:

.

Усилие сжатия резины примерно равно F=980665Н/м2, а коэффициент трения скольжения фторопласта-4 по нержавеющей стали ктр=0.08. Определим момент, создаваемый системой уплотнения:

.

4 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ ВРАЩЕНИЯ ОБРАЗЦОВ

4.1 Определение момента нагрузки на вал микродвигателя

Для выбора микродвигателя необходимо определиться с нагрузками, которые будут действовать на его вал. В связи с тем, что вращение образцов должно происходить со скоростью 1500 – 3000 об/мин. Наиболее оптимальным будет использование двигателя постоянного тока, на вал которого непосредственно крепится держатель с обрабатываемым образцом.

Приближенная оценка масс была произведена с помощью системы трёхмерного твердотельного моделирования AutoCAD 2009 на основании разработанного эскиза:

- держатель (нержавеющая сталь 12х18н10т)……… ...…. m = 0,015 кг;

- образец (стекло, с плотностью = 2600 кг/м)…..……… m = 0,002 кг;

- крепления 2 шт. (нержавеющая сталь 12х18н10т ) ....….. m = 0,002 кг;

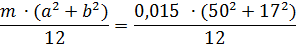

Расчёт моментов инерции основных составных частей приведён в таблице №3.

Таблица №3

|

Твердое тело

|

Ось вращения

|

Формула расчёта

|

Момент инерции I, кг м2

|

|

Держатель

|

Проходит через его центр перпендикулярно плоскости пластины

|

|

3.48610-6

|

|

Образец

|

Проходит через центр образца перпендикулярно его плоскости

|

|

0.45 10-6

|

|

Крепления 2 шт.

|

на расстоянии R от оси

|

|

1.058 10-6

|

Определим момент нагрузки при пуске двигателя:

Предположим, что двигатель при прямом пуске разгоняется с 0 до номинальной скорости вращения за 0,05 секунд, т.е. имеет постоянную времени = 0,05 с. Рассчитаем минимально необходимый пусковой момент для скорости вращения ротора 2500 об/мин и 1500 об/мин.

Частоты вращения определим по формуле:

;

;

Суммарное значение момента инерции держателя образцов:

.

Найдём действующие при скоростях вращения образца 2500 об/мин и 1500 об/мин. пусковые моменты нагрузки:

;

.

4.2 Выбор микродвигателя и его крепления

Для вращения образцов вокруг своей оси применим коллекторные двигатели постоянного тока, обладающие малыми габаритами и весом, а также высокой скоростью вращения вала.

Основным достоинством коллекторных двигателей постоянного тока является воз�можность регулирования частоты вращения в широком диапазоне, линейность механи�ческой и, в большинстве случаев, регули�ровочной характеристики, большой пусковой момент, высокое быстродействие, малая мас�са и объем на единицу полезной мощ�ности и более высокий КПД по сравнению с двигателями переменного тока той же мощности.

Недостатком коллекторных двигателей постоянного тока является наличие щеточно-коллекторного узла, что ограничивает их долговечность.

Коэффициент полезного действия двига�телей постоянного тока различной мощ�ности лежит в пределах 10 — 85% и зависит от функционального назначения двигателя, режима работы, степени использования, спо�соба возбуждения, конструктивного испол�нения. Наибольший КПД имеют двигатели с полым якорем и возбуждением от постоянных магнитов, наименьший — двигатели с электромагнитным возбуждением.

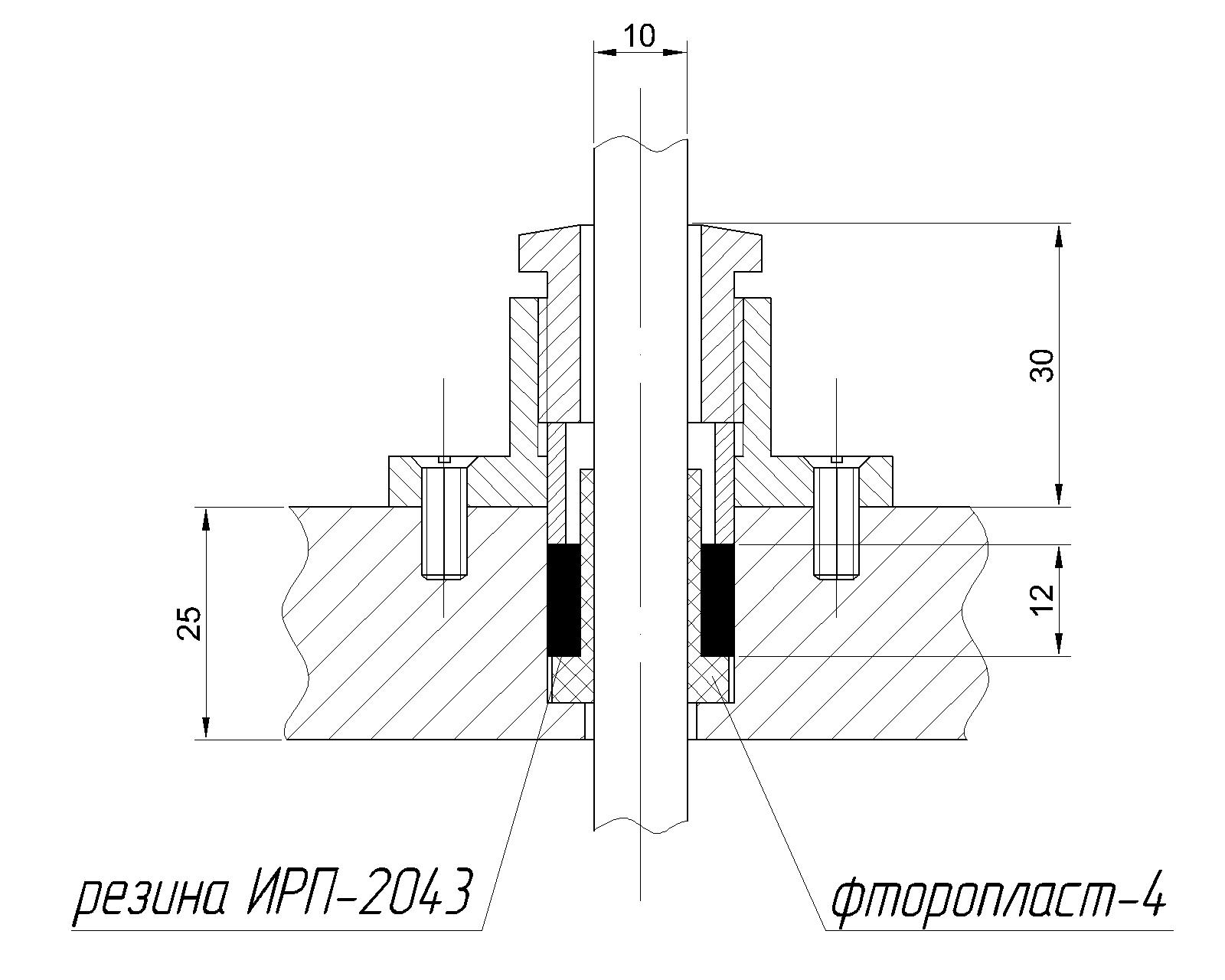

Таким образом, выберем микроэлектродвигатели серии ДПР. Двигатели этой серии малоинерционные, содержат наружный и внутренний статоры, в воздушном зазоре между которыми располагается цилиндрическая часть полого якоря, выполненного в виде стакана, своим дном закрепленного на валу, проходящем внутри отверстия внутреннего статора. Рассматриваемые двигатели обладают хорошим быстродействием, обусловленным малым моментом инерции якоря (двига�тели с полым якорем имеют постоян�ную времени 15-20 мс.), не содержащего ферромагнитных материалов (“железа”) и малой индуктивностью обмотки якоря. Двигатели с возбуждением от по�стоянных магнитов вследствие повышенной жесткости механической характеристики имеет более стабильную частоту вращения.

По рекомендации института вакуумной техники, выберем микроэлектродвигатель ДПР-52-Н1-04 с пусковым моментом 29,4мНм.

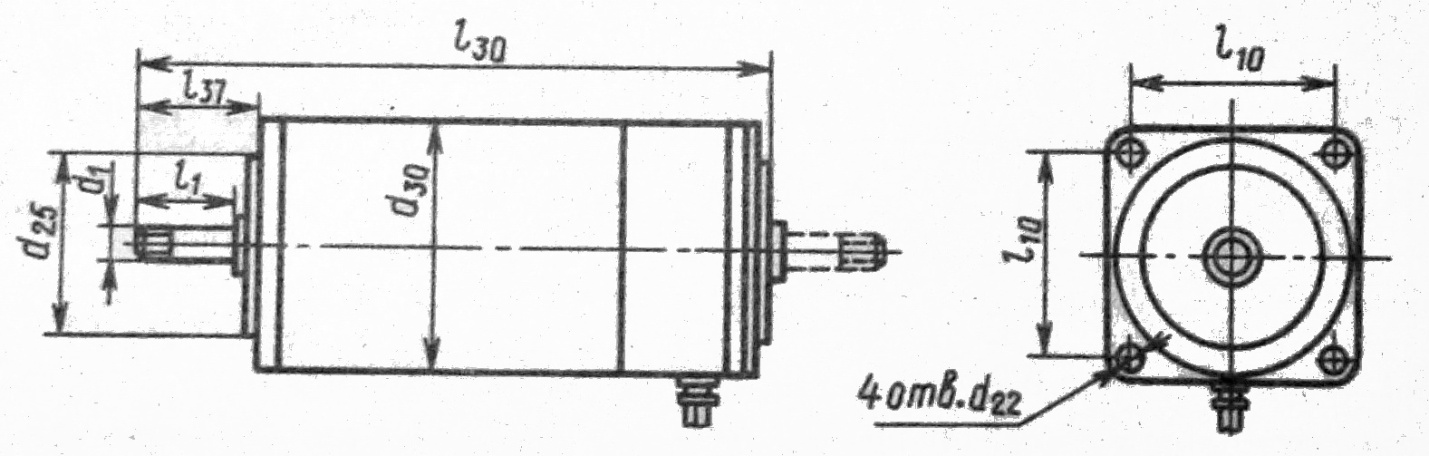

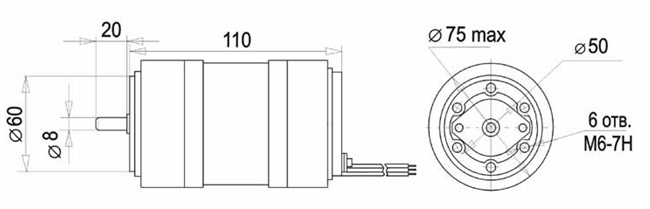

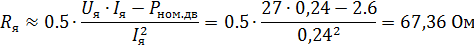

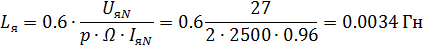

Основные технические данные выбранного двигателя приведены в таблице №4. Чертёж показан на рисунке 11. Габаритные и установочные размеры приведены в таблице №5.

Условия эксплуатации двигателей ДПР-52-Н1-04:

Вибрационные нагрузки:

диапазон частот, Гц………………………………………. 1- 5000

ускорение, м/с2 ......................................................................100

Ударные нагрузки, м/с2.................................................................. 350

Температура окружающей среды:

верхнее значение, 0С …………………………………….…... 80

нижнее значение, 0С …………………………….............….. -60

Оптимальная влажность воздуха при температуре 350С, %...... 98

Основные технические данные Таблица № 4

микродвигателя ДПР-52-Н1-04

|

Обозначения двигателя

|

Номинальные данные

|

1х,А

|

Пусковой режим

|

КПД, %

|

Срок службы, ч

|

|

|

U ном. В

|

P2ном, Вт

|

М ном, мНм

|

n ном, об/мин

|

I ном. А

|

|

Мп, мН*м

|

Iп, А

|

|

|

|

ДПР-52-Н1-04

|

27

|

2,6

|

9,8

|

2500

|

0,24

|

0,025

|

29,4

|

1,3

|

40

|

4000

|

Рис.11 габаритные размеры микродвигателя ДПР-52-Н1-04

Рис.11 габаритные размеры микродвигателя ДПР-52-Н1-04

Габаритные и установочные размеры, мм Таблица №5

и масса двигателя ДПР-52-Н1-04

|

Тип двигателя

|

d30

|

d25

|

d1

|

d22

|

l30

|

l37

|

l1

|

l10

|

Масса, кг

|

|

ДПР-52-Н1-04

|

30

|

22

|

M40.35

|

2.9

|

77.7

|

12

|

10.5

|

25

|

0.26

|

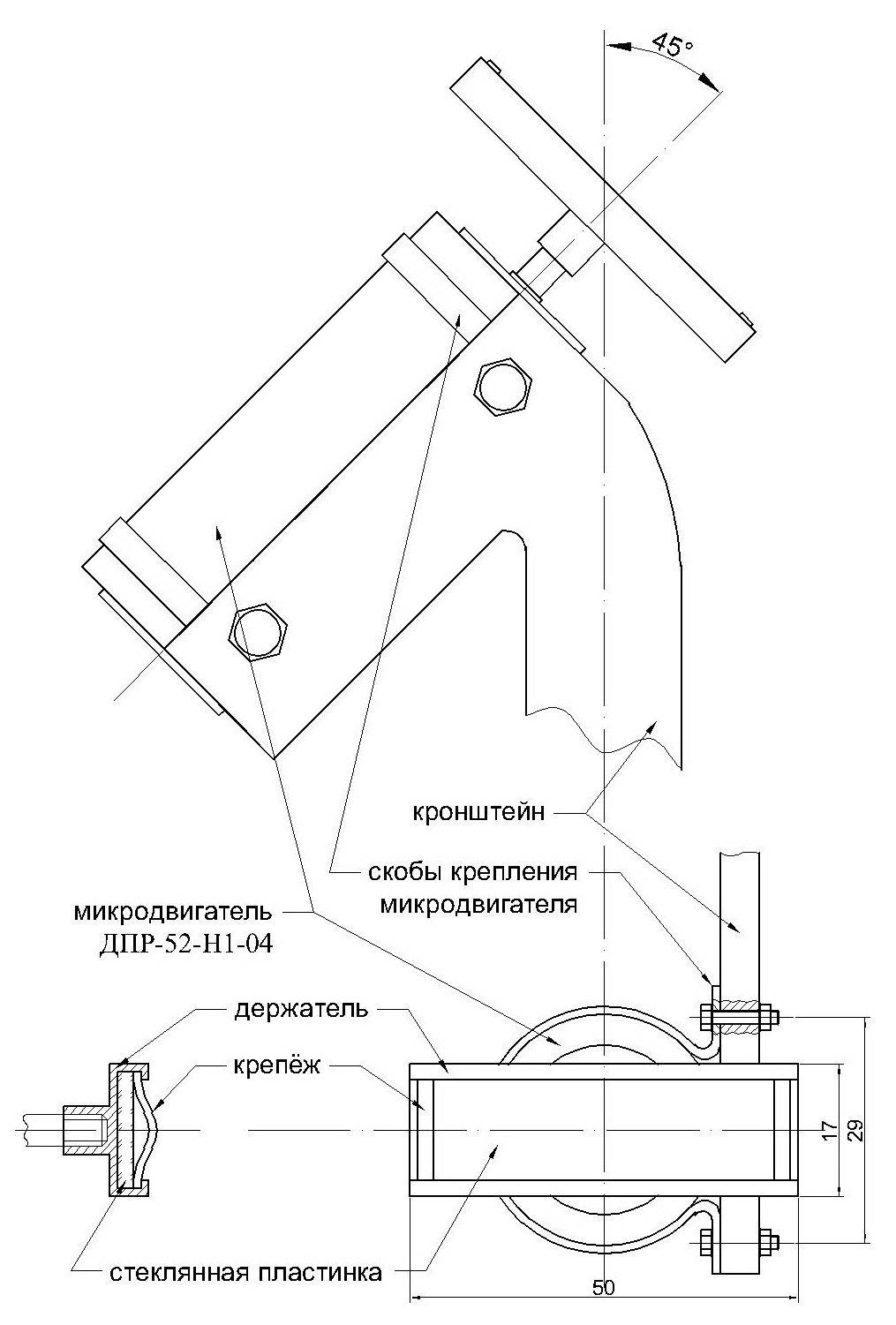

Микродвигатели ДПР-52-Н1-04 крепятся к подвижной карусели с помощью кронштейнов так, чтобы угол между плоскостью обрабатываемого образца и потоком заряженных частиц (плазменным или ионным потоком, в зависимости от технологического процесса) был равен 45. К кронштейнам микродвигатели крепятся с помощью скоб. Обрабатываемые образцы (в данном случае стеклянные пластины) крепятся в держателях с помощью пружинных крепежей. Держатели прикручиваются к микродвигателям на резьбу так, чтобы при их вращении не происходило самопроизвольного раскручивания. Более детально крепление изображено на рисунке 12.

Рис.12 Крепление микродвигателя и держателя обрабатываемых образцов

5 ВЫБОР ДВИГАТЕЛЯ ВРАЩЕНИЯ КАРУСЕЛИ

5.1 Определение момента нагрузки на вал электродвигателя

Для выбора электродвигателя необходимо знать основные параметры нагрузки. Для этого необходимо рассчитать момент нагрузки и момент инерции вращающейся конструкции.

Приближенная оценка масс основных составных частей планетарного механизма перемещения образцов в вакуумном объеме камеры была произведена с помощью системы трёхмерного твердотельного моделирования AutoCAD 2009, на основании разработанного эскиза:

- диск вращающегося стола……………………………………………m = 25 кг;

- выходной вал ………………………………………………………….m = 0,33 кг;

- кронштейны крепления микродвигателей (4 шт)…………………..m = 2 кг;

- микродвигатели вращения образцов………………………………….m = 0,036 кг;

- остальные элементы конструкции (приблизительно)……………...m = 1 кг.

Расчёт моментов инерции основных составных частей механизма карусели приведён в таблице №6.

Определим момент нагрузки при пуске двигателя.

Зададимся максимальной скоростью вращения карусели. Целесообразно выбрать её небольшой, чтобы избежать различного рода повреждений. Так же малая скорость вращения карусели способствует более точному позиционированию обрабатываемых образцов. Таким образом, вращение должно осуществляться с постоянной скоростью: 8 - 10 об/мин.

Предположим, что двигатель при прямом пуске разгоняется с 0 до номинальной скорости вращения за 0,1 секунд, т.е. имеет постоянную времени = 0,1 с. Рассчитаем минимально необходимый пусковой момент для скорости вращения карусели 10 об/мин.

Угловая частота вращения карусели:

Суммарное значение моментов инерции основных частей карусели:

.

Момент на валу при пуске двигателя:

.

При определении суммарного момента нагрузки необходимо учесть усилие, создаваемое системой вакуумного уплотнения и приложенное к выходному валу редуктора, которое было подсчитано выше.

Момент, создаваемый системой уплотнения: .

Таким образом, общий минимальный момент нагрузки будет составлять:

.

Безусловно, данная методика оценки сильно упрощена, имеет большие погрешности и не учитывает трение в подшипниках. Но в связи с малостью моментов нагрузки, она вполне применима.

Расчёт моментов инерции Таблица №6

|

Твердое тело

|

Ось вращения

|

Формула расчёта

|

Момент инерции I, кгм2

|

|

Диск вращающегося стола

|

совпадает с осью диска

|

|

1,32

|

|

Выходной вал

|

совпадает с осью вала

|

|

4 10-6

|

|

Кронштейны крепления микродвигателей (4 шт.)

|

на расстоянии R от оси

|

|

0,125

|

|

Микродвигатели вращения образцов (4 шт.)

|

на расстоянии R от оси

|

|

9.734 10-3

|

5.2 Выбор электродвигателя и его крепления

Для определения требуемого значения мощности исполнительного двигателя используются значения момента нагрузки и значение требуемой скорости , которые были определены ранее. Расчет ведется по формуле:

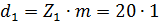

.

При окончательном выборе электродвигателя вращения карусели, необходимо понимать, что рассчитанная мощность является минимально необходимой для данного электропривода, и даже отчасти недостаточной, поскольку расчёт был упрощён: не учитывались трения в подшипниках и колёсах редуктора. А учитывая условие, что разрабатываемая установка является экспериментальной и в будущем может претерпеть изменения, мощность выбираемого электродвигателя следует взять с большим запасом. Выбор будем производить из трёхфазных асинхронных маломощных машин. Наиболее подходящей для рассматриваемого случая машиной является асинхронный электродвигатель с короткозамкнутым ротором АВ-042-4МА1. Технические данные двигателя приведены в таблице 7, внешний вид показан на рисунке 13, чертеж изображён на рисунке 14.

Рис.13 внешний вид электродвигателя АВ-042-4МА1

Электродвигатели применяются для привода различных механизмов в устройствах автоматизации, в системах вентиляции и охлаждения электронной аппаратуры, прецизионных станках, роботах-манипуляторах, холодильном оборудовании.

Конструктивное исполнение двигателя - двигатель закрытого типа с естественным охлаждением, с фланцевым креплением. Электродвигатели производятся Армавирским электротехническим заводом.

Рис.14 габаритные размеры электродвигателя АВ-042-4МА1

К корпусу редуктора выбранный электродвигатель прикрепляется с помощью стакана. Входной вал с ротором двигателя соединяется при помощи муфты, с одного конца жестко закреплённой к ротору штифтом, с другого имеющей прямоугольный паз для входного вала. Таким образом, обеспечивается передача вращения редуктору и, при необходимости, лёгкий съём двигателя. Крепление двигателя изображено на рисунке 15.

Рис.15 Крепление электродвигателя АВ-042-4МА1

Технические характеристики таблица №7.

электродвигателя АВ-042-4МА1

|

Наименование параметра

|

|

|

Марка

|

АВ-042-4МА1

|

|

Область применения

|

Атомные и тепловые электростанции.

|

|

Род тока

|

3-ф, 50; 60 Гц

|

|

Номинальное напряжение, В

|

220/380

|

|

Номинальная мощность, Вт

|

25

|

|

Частота вращения, об/мин

|

1300

|

|

Номинальный потребляемый ток, А

|

0,24/0,14

|

|

Номинальная частота вращения, об/мин

|

1300

|

|

К.П.Д., %

|

50

|

|

Пусковой момент, н·м

|

0,44

|

|

Максимальный момент

|

0,44

|

|

Средний уровень звука, дБА

|

51

|

|

Среднее квадратическое значение виброскорости, мм·с-1

|

1,8

|

|

Масса, не более, кг

|

1,67

|

|

Степень защиты

|

IP4X

|

|

Способ охлаждения двигателей

|

IC0041

|

|

По способу монтажа

|

форма исполнения IM3681 с фланцевым креплением

|

|

Класс нагревостойкости изоляции

|

F

|

|

Режим работы

|

S3-15% - повторно-кратковременный с длительностью работы при номинальной нагрузке 25 с

|

|

Нормативно-технический документ

|

ТУ 16-515.132-73

|

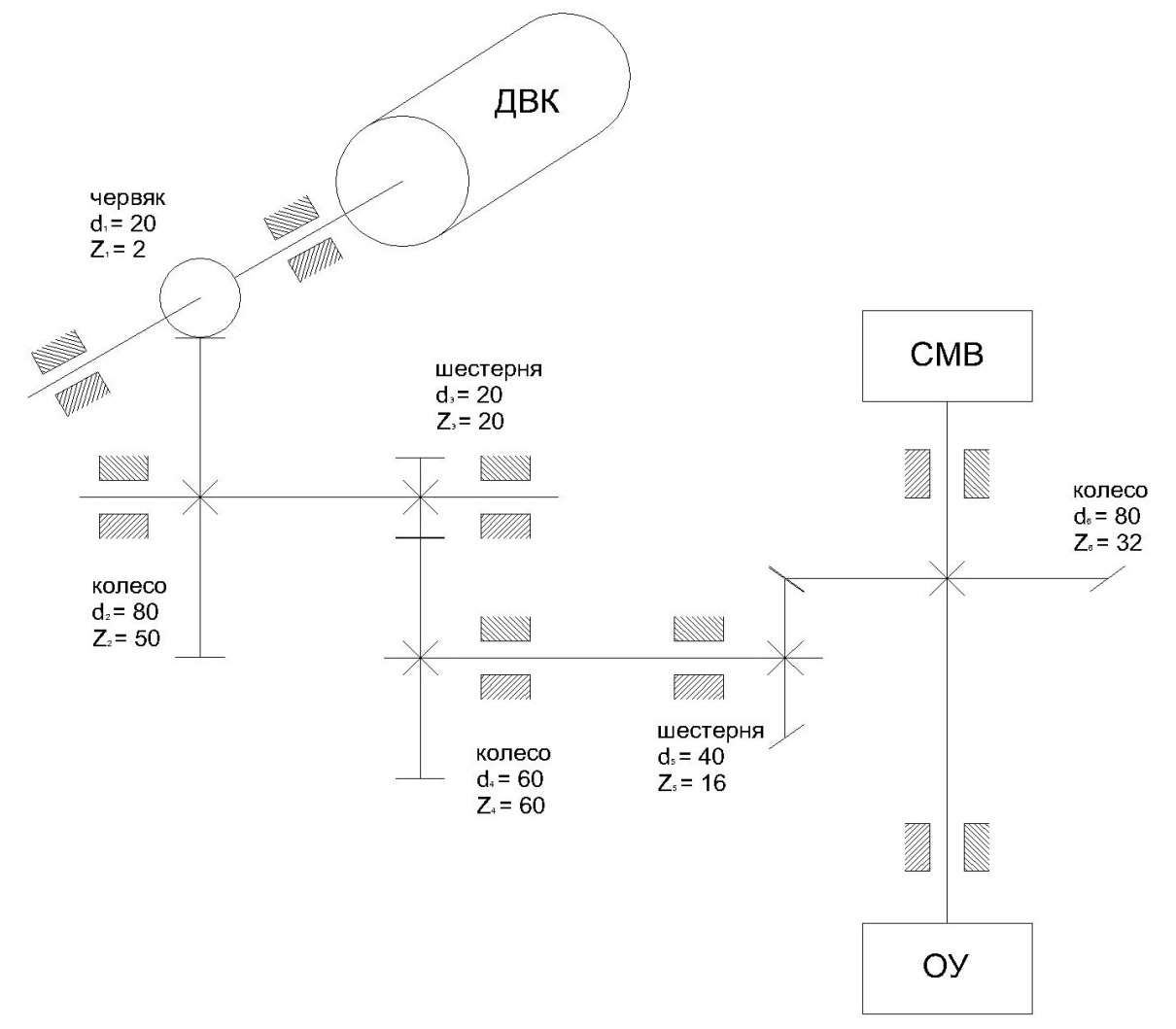

6 РАСЧЁТ ОСНОВНЫХ ПАРАМЕТРОВ РЕДУКТОРА

6.1 Выбор конструкции редуктора

В данной системе электропривода совместно с электродвигателем необходимо применить редуктор. Это необходимо для согласования скорости вращения и крутящего момента ротора электродвигателя и этих же величин на нагрузке, которой в данном случае является механизм крепления и перемещения образцов. В конструкции редуктора используем сразу несколько видов зубчатых передач: обычную цилиндрическую передачу, червячную передачу и коническую передачу. Данное многообразие и сложность обуславливаются особенностями конструкции механизма. Коническая зубчатая передача служит для перевода движения в другую плоскость. Червячная зубчатая передача за счёт большого передаточного отношения позволяет резко уменьшить скорость вращения вала, что хорошо сказывается на массогабаритных показателях, поскольку нет необходимости вводить большое число цилиндрических колёс. То есть при простой и компактной конструкции, червячная передача позволяет получать большой выигрыш в силе или осуществлять медленные и точные перемещения. Также червячная передача выполняет важную функцию тормоза, не давая карусели продолжить движение по инерции после остановки двигателя, поскольку она обладает свойством необратимости. Таким образом не требуется установка дополнительного стопорного узла или тормоза для обеспечения неподвижности рабочего органа при отключении электропривода. К сожалению, эта передача имеет значительно меньший кпд по сравнению с коническими или цилиндрическими передачами.

Предварительно передаточное число редуктора было выбрано равным: .

Передаточные числа зубчатых передач, используемых в данной конструкции, выбираем согласно номинальным значениям, указанным в ГОСТ: При проектировании ортогональной цилиндрической червячной передачи пользуемся данными ГОСТ 2144-76. За параметры ортогональной конической зубчатой передачи отвечает ГОСТ 12289-76. Основные параметры цилиндрической зубчатой передачи описаны в ГОСТ 2185-66.

Таким образом, учитывая особенности конструкции, выбираем следующие величины передаточных отношений зубчатых передач:

3

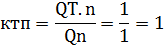

Передаточное число редуктора станет равным: .

Пересчитаем значение скорости вращения выходного вала:

об/мин. Что вполне приемлемо.

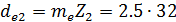

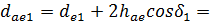

6.2 Расчёт цилиндрической зубчатой передачи

Используем цилиндрическую прямозубую передачу внешнего зацепления без смещения.

Согласно ГОСТ 2185-66, выбираем следующие основные параметры передачи:

передаточное отношение:;

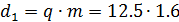

число зубцов шестерни возьмём равным .

Число зубцов меньшее 18 для ведущих колес брать не рекомендуется в связи с тем ,что требуемая плавность хода не будет достигаться.

Число зубцов колеса: ;

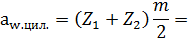

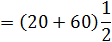

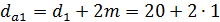

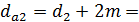

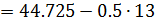

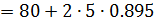

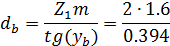

Теперь определяем модуль зубчатой передачи по формуле:

,

Где:

- К=0,5 коэффициент ширины зубца;

- =780 107 Н/м2 допустимое напряжение в материале колеса при расчете на выносливость.

Полученное значение модуля зубчатой передачи округляем до ближайшего нормализованного значения стандартного ряда модулей.

В итоге получаем: m = 1 мм

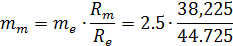

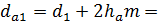

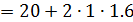

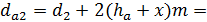

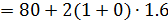

Теперь определяем основные геометрические параметры колес. Вычислим диаметры всех колес по формуле:

Дальнейший расчёт основных геометрических параметров передачи приведён в таблице 8.

таблица №8.

|

Параметры и обозначения

|

Расчетные формулы и указания

|

Числовые значения

|

|

Угол профиля

|

Нормальный исходный контур

|

20°

|

|

Делительный диаметр шестерни

|

|

|

|

Делительный диаметр колеса

|

|

|

|

Межосевое расстояние

|

|

|

|

Диаметр вершин зубьев шестерни

|

|

|

|

Диаметр вершин зубьев колеса

|

|

|

|

Диаметр впадин зубьев шестерни

|

|

|

|

Диаметр впадин зубьев шестерни

|

|

|

|

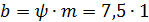

ширинf колеса и шестерни редуктора

(где: =7,5 коэффициент для определения ширины зубчатых колес)

|

|

|

Основными материалами для зубчатых колёс являются легированные стали, подвергаемые термической или химико-термической обработке: поверхностной закалке (преимущественно токами высокой частоты), объёмной закалке, цементации, нитроцементации, азотированию, цианированию. Зубчатая передача из сталей, улучшаемых термообработкой до нарезания зубьев, изготовляют при отсутствии жёстких требований к их габаритам, чаще всего в условиях мелкосерийного и индивидуального производства. При особых требованиях к бесшумности и малых нагрузках одно из зубчатых колёс делают из пластмассы (текстолита, капролона, древеснослоистых пластиков, полиформальдегида), а сопряжённое — из стали.

Материалом колёс и шестерен цилиндрической и конусообразной передач выберем конструкционную легированную сталь марки 30Г.

6.3 Расчёт конической зубчатой передачи

Используем ортогональную коническую зубчатую передачу с прямыми зубьями без смещения.

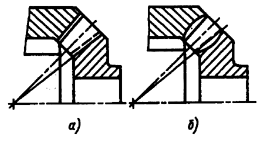

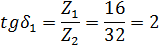

Прямозубые конические передачи выполняют с осевой формой I с пропорционально понижающимися зубьями (рис. 16) и постоянным радиальным зазором по ширине зубчатого венца.

Рис.16 Осевая форма зуба I

При обработке зубчатых колес зубострогальными резцами дно впадины имеет коническую форму (рис. 17, a), а при обработке парными зуборезными головками — вогнутую (рис. 17, б).

Рис. 17. Форма впадины:

a- при обработке зубострогальными резцами;

б - при обработке парными зуборезными головками.

Числа зубьев шестерни и колеса ортогональной конической зубчатой передачи при исходном контуре по ГОСТ 13754—81 следует выбирать с учетом особенностей конструкции механизма.

число зубцов шестерни возьмём равным ;

передаточное отношение:;

число зубцов колеса: .

В качестве расчетного принят внешний окружной модуль . Модуль рекомендуется устанавливать по ГОСТ 9563-60.

Принимаем значение модуля .

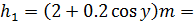

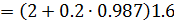

Определим параметры исходного контура: Конические передачи с прямыми зубьями общего назначения должны выполняться в соответствии с исходным контуром по ГОСТ 13754—81 со следующими параметрами:

угол профиля нормального исходного контура a=20°;

высота головки зуба мм;

радиальный зазор с* = 0,2 мм;

радиус кривизны переходной кривой исходного контура в граничной точке профиля .

Расчёт основных геометрических параметров передачи приведён в таблице 9.

таблица №9.

|

Параметры и обозначения

|

Расчетные формулы и указания

|

Численные

значения

|

|

Межосевой угол

передачи

|

По конструктивным соображениям

|

90°

|

|

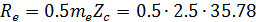

Число зубьев плоского колеса

|

=

|

35.78

|

|

Внешнее конусное расстояние

|

|

|

|

Ширина зубчатого венца b

|

;

;

|

|

|

Среднее конусное расстояние

|

|

|

|

Средний окружной модуль

|

|

|

|

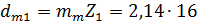

Средний делительный диаметр шестерни

|

|

|

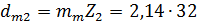

|

Средний делительный диаметр колеса

|

|

|

|

Угол делительного конуса шестерни

|

|

|

|

Угол делительного конуса колеса

|

|

|

|

Внешняя высота головки зуба

|

|

|

|

Внешняя высота ножки зуба

|

|

|

|

Внешняя высота зуба

|

|

|

|

Внешняя окружная толщина зуба

|

|

|

|

Угол ножки зуба

|

|

|

|

Угол головки зуба

|

|

|

|

Угол конуса вершин шестерни

|

|

|

|

Угол конуса вершин колеса

|

|

|

|

Угол конуса впадин шестерни

|

|

|

|

Угол конуса впадин колеса

|

|

|

|

Внешний делительный диаметр шестерни

|

|

|

|

Внешний делительный диаметр колеса

|

|

|

|

Внешний диаметр вершин зубьев шестерни

|

|

|

|

Внешний диаметр вершин зубьев колеса

|

|

|

6.4 Расчёт червячной зубчатой передачи

Возможность осуществления большого передаточного числа при одной ступени передачи, компактность, плавность и бесшумность работы — основные достоинства червячной передачи. Благодаря этим достоинствам редукторы с червячной передачей широко применяют в подъемно-транспортных машинах, различных станках и некоторых других машинах. Передаточное число червячной передачи принимают обычно в пределах i = 8...90, но в специальных установках оно доходит до i=1000 и более.

Недостаток червячной передачи — значительное относительное скольжение сопряжённых элементов — витков червяка и зубьев колеса. Это вызывает усиленное тепловыделение, повышенный износ и склонность к заеданию, определяет сравнительно низкий кпд (в среднем 0,7—0,75 в однозаходной передаче, 0,8— 0,85 в двухзаходной, 0,86—0,92 в четырёхзаходной.

Изготовление и червяка и колеса из твердых материалов не обеспечивает достаточной износостойкости и сопротивления заеданию. Поэтому одну из деталей передачи выполняют из антифрикционного материала (материала, хорошо сопротивляющегося заеданию и износу).

Для червяка характерны относительно малый диаметр и значительное расстояние между опорами, его жесткость и прочность обеспечивают за счет изготовления его из стали. Поскольку при приработке на червяк возлагается роль формообразующего элемента, его прочность и твердость поверхности должны быть выше соответствующих свойств колеса.

Материалы червяка делят на группы: 1)нетермообрабатываемые, 2)улучшаемые, 3)поверхностно-закаливаемые, 4)цементуемые под закалку, 5)подвергаемые азотированию и хромированию. Наиболее применяемый материал - сталь 18ХГТ, твердость поверхности после цементации и закалки 56…63 HRCэ. Используют также стали 40Х, 40ХН, 35ХГСА с поверхностной закалкой до твердости 45…55HRCэ. Во всех этих случаях необходимы шлифование и полирование червяка. Применение азотируемых сталей 38Х2МЮА, 38Х2Ю позволяет исключить шлифование червяка. Червяки улучшенные и без термообработки применяют лишь во вспомогательных, малонагруженных передачах.

Червячное колесо обычно выполняют составным: венец - из антифрикционных, относительно дорогих и малопрочных материалов, центр - из стали, при небольших нагрузках - из чугуна. Материалы венцов червячных колес разделяют на группы (в порядке снижения сопротивляемости заеданию и усиленному износу): 1) оловянистые бронзы (БрО10Ф1, БрО10Н1Ф1, БрО5Ц5С6 и др.), 2) безоловянистые бронзы и латуни (БрА9Ж3Л, БрА10Ж4Н4Л, ЛАЖМц66-6-3-2 и др.), 3) чугуны(СЧ15, СЧ20 и др.). Чем выше содержание олова в бронзе, тем она дороже, но тем выше сопротивление заеданию.

На основании приведенных выше рекомендаций для проектируемой червячной передачи были выбраны следующие материалы червяка и колеса:

Червяк: Сталь 18ХГТ цементированная и закаленная до твердости поверхности 56…63HRC. Витки шлифованные и полированные.

Червячное колесо: В связи с тем, что скорость скольжения в зацеплении больше 5м/с, используем оловянистую бронзу Бр.О10Ф1 с временным сопротивлением и пределом текучести .

Используем ортогональную цилиндрическую червячную передачу с эвольвентным (ZL) червяком.

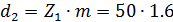

Согласно ГОСТ 2144-76, выбираем следующие основные параметры ортогональной червячной передачи:

- передаточное отношение:;

- число витков червяка: ;

- число зубцов колеса: ;

- межосевое расстояние мм.

- модуль .

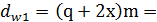

По ГОСТ 19036-94 :

- коэффициент диаметра червяка ;

- коэффициент смещения червяка ;

- угол профиля

- коэффициент высоты головки

Расчёт основных геометрических параметров передачи приведён в таблице 10.

Таблица №10.

|

Параметры и обозначения

|

Формулы и указания

|

Числовые значения

|

|

Делительный диаметр червяка

|

|

.

|

|

Делительный диаметр колеса

|

|

.

|

|

Начальный диаметр червяка

|

|

.

|

|

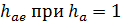

Делительный угол подъема

|

|

|

|

Начальный угол подъема

|

|

|

|

Основной угол подъема

|

=

|

|

|

Основной диаметр червяка

|

|

|

|

Высота витка червяка

|

|

|

|

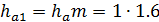

Высота головки витка червяка

|

|

|

|

Диаметр вершин витков червяка

|

|

|

|

Диаметр вершин зубьев колеса

|

|

|

6.5 Кинематическая схема редуктора и устройство следящей системы

Диаметры валов берутся равными диаметру вала ротора электродвигателя или большими, а диаметр выходного вала должен быть на порядок больше, поскольку на него будет действовать наибольший момент нагрузки, к тому же, на нём крепиться вся установка, находящаяся в вакуумном объеме.

Таким образом, возьмем следующие значения диаметров валов:

- валы колёс и шестерен: d =5мм.

- выходной вал: d =10мм.

По рассчитанным значениям, в масштабе изображена схема редуктора (рис.18) она дает общие представления о расположении зубчатых колес. Впоследствии будет представлен сборочный чертеж, на котором будут отображены все характерные узлы исполнительного механизма.

Рис.18 Кинематическая схема редуктора. Где: ДВК – двигатель вращения карусели; СМВ – система микропереключателей; ОУ – объект управления.

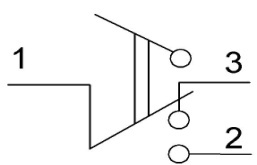

Выходной вал редуктора вводится через систему вакуумного уплотнения в рабочую камеру установки, где на его конце впоследствии установиться карусель, которая и является объектом управления. На другом конце выходного вала крепиться следящая система из четырёх микропереключателей KM1-1, расположенных по кругу, как показано на рисунке 19. При движении вала, нажимной палец, закреплённый на нём, будет переключать контакты, таким образом, размыкая цепь питания электродвигателя, вследствие чего карусель остановиться. Микропереключатели, нажимной палец и карусель должны располагаться так, чтобы при срабатывании системы, обрабатываемые образцы останавливались точно напротив окон вакуумной камеры, где над ними будут произведены требуемые технологические операции.

Рис.19 устройство следящей системы.

Далее, при поступлении команды с пульта управления, двигатель вновь начнёт работать, вращая карусель в требуемую сторону, к следующему окну камеры, пока следящая система не сработает и остановит движение, точно позиционируя обрабатываемые образцы уже перед другим окном камеры.

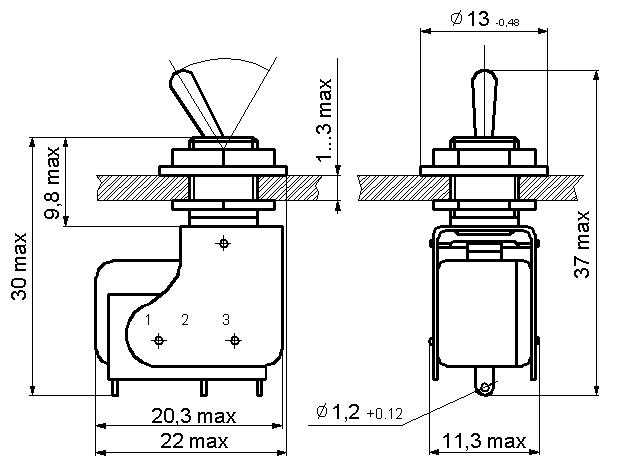

Внешний вид микропереключателя КМ1-1изображён на рисунке 20, а его технические параметры даны в таблице 11.

Рис. 20 Внешний вид микропереключателя КМ1-1

Технические параметры микропереключателя КМ1-1 Таблица №11.

|

Функциональное назначение

|

кнопка малогабаритная

|

|

Фиксация

|

нет

|

|

Количество контактных групп

|

1

|

|

Количество контактов в контактной группе

|

3

|

|

Алгоритм работы

|

OFF-(ON)

|

|

Сопротивление изолятора не менее, МОм

|

1000

|

|

Сопротивление контактов не более, Ом

|

0.05

|

|

Рабочее напряжение, В

|

250

|

|

Рабочий ток, А

|

3

|

|

Рабочая температура, С

|

-60...100

|

|

Способ монтажа

|

на панель

|

На сборочном чертеже механизма крепления и перемещения образцов (см. Приложение 1) изображена общая компоновка редуктора и закрепленных на нем с микропереключателей и электродвигателя. Все подвижные элементы механизма смазаны и закрыты корпусом, что обеспечивает его долгую и безопасную эксплуатацию.

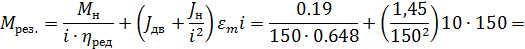

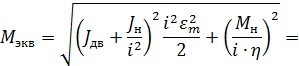

7 ПРОВЕРКА ПРИГОДНОСТИ ВЫБРАННОГО ДВИГАТЕЛЯ ВРАЩЕНИЯ КАРУСЕЛИ

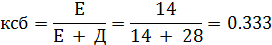

7.1 Проверка по результирующему и эквивалентному моментам

После выбора двигателя вращения карусели, а также выбора и подсчёта параметров редуктора необходимо удостоверится в возможности выполнения двигателем возложенных на него функций при всем многообразии возникающих в процессе работы нагрузок.

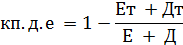

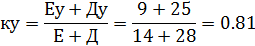

Вначале определимся с общими параметрами редуктора.

Передаточное число редуктора:

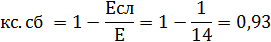

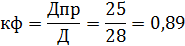

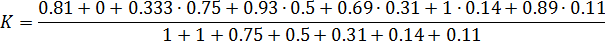

Коэффициент полезного действия редуктора определяется из кпд каждой его составляющей:

КПД цилиндрической, конической и червячной передачи взяты приблизительно, с учётом их характеристик.

Для выяснения вопроса о пригодности двигателя воспользуемся методом эквивалентного рабочего цикла. Основой метода является предположение о гармоническом характере движения вала, в этом случае результирующий момент сопротивления будет определятся следующим образом:

;

где:

- = 10 с-2 ускорение нагрузки;

- ред=0.648 принимаем для расчета КПД редуктора;

- Jдв момент инерции двигателя (мал, можно пренебречь);

- Мн момент нагрузки;

Таким образом, для предотвращения самопроизвольной остановки системы управления необходимо, чтобы наибольший момент двигателя был больше рассчитанного результирующего, т.е.:

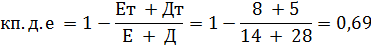

Как видим выражение выполняется, однако для окончательного утверждения исполнительного двигателя этого условия недостаточно. Необходимо также учитывать среднюю загрузку по току в течении всего времени работы, поскольку она зависит от характера изменения момента нагрузки во времени. Если не давать оценки средней загрузки, то ток в течении длительного времени может превышать номинальное значение, что приводит к перегреву обмоток.

Проверка двигателя осуществляется по значению эквивалентного (среднеквадратического) момента по нижеприведенной формуле:

Таким образом, чтобы на всем диапазоне нагрузок не происходил перегрев обмоток, номинальный момент двигателя должен быть больше эквивалентного.

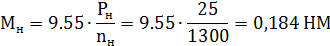

Номинальный момент не задан в паспорте двигателя, поэтому его следует рассчитать:

где: Рн – номинальная мощность.

Получаем:

Выполнение одновременно описанных выше условий определяет пригодность выбранного нами двигателя вращения карусели, согласно требованиям технического задания.

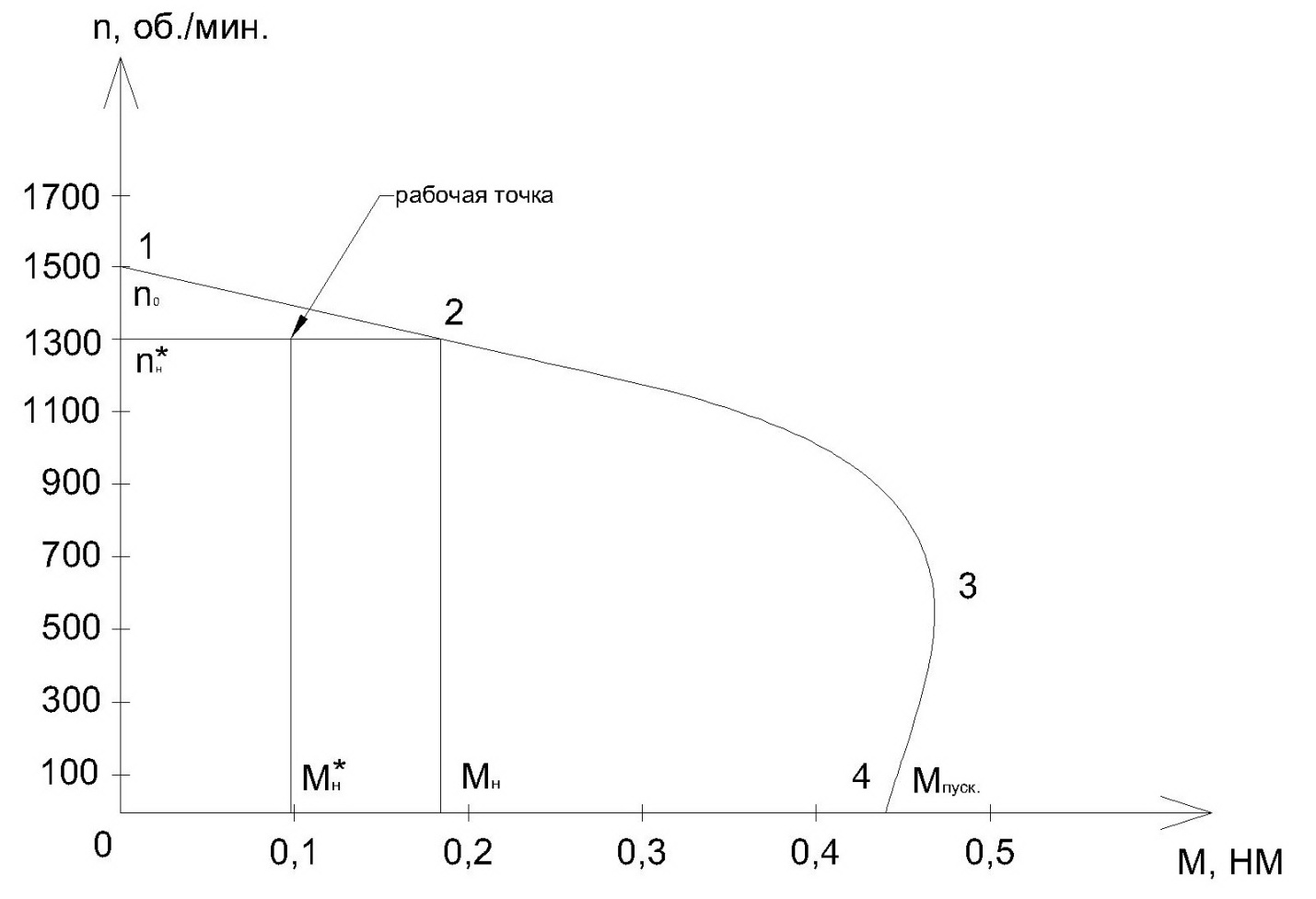

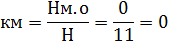

Проведём ещё одну, последнюю проверку электродвигателя, построив механическую характеристику.

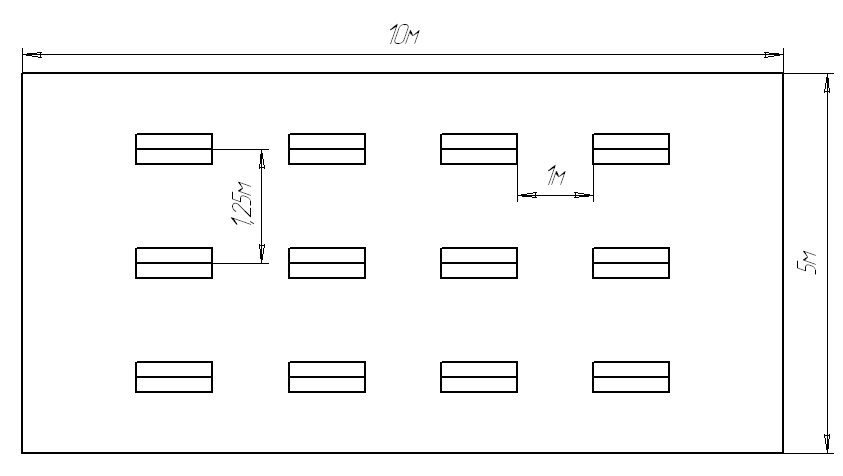

7.2 Аппроксимация механической характеристики двигателя

Чтобы проверить правильность выбора электродвигателя, необходимо построить его предельную механическую характеристику и убедиться, что рабочая точка не выходит за построенную кривую. Механическая характеристика строится аппроксимировано, поскольку точное математическое описание либо слишком сложно, либо невозможно.

Под механической характеристикой принято понимать зависимость частоты вращения ротора в функции от электромагнитного момента n = f(M). Эту характеристику (рис. 21) можно получить, используя зависимость M = f(S) и пересчитав частоту вращения ротора при разных значениях скольжения.

Необходимо отметить, что двигатель выбран правильно только в том случае если при изменении нагрузки во времени рабочая точка не выходит за предельную механическую характеристику. Чтобы определить положение этой рабочей точки на механической характеристики, нужно привести значения номинальных скорости и момента нагрузки к выбранному нами двигателю. И если полученная, в результате расчета, точка лежит в зоне ограниченной аппроксимированной механической характеристике и осями то это означает, что двигатель полностью пригоден.

Такой подход, очевидно, приводит к несколько завышенным требованиям к двигателю. Такое заведомое завышение требований эквивалентно обычно вводимому в приближенные технические расчеты коэффициенту запаса.

Аппроксимированная механическая характеристика электродвигателя АВ-042-4МА1 изображена на рисунке 21

Рассчитаем приведенные параметры объекта управления (параметры рабочей точки). Сперва определим приведенную скорость, затем приведенный момент:

;

;

Рис. 21 Аппроксимированная механическая характеристика

Участок 1-3 соответствует устойчивой работе, участок 3-4 – неустойчивой работе. Точка 1 соответствует идеальному холостому ходу двигателя, когда n = n0. Точка 2 соответствует номинальному режиму работы двигателя, ее координаты Мн и nн. Точка 3 соответствует критическому моменту Мкр и критической частоте вращения nкр. Точка 4 соответствует пусковому моменту двигателя Мпуск. Механическую характеристику можно рассчитать и построить по паспортным данным. Точка 1:

Скорость холостого хода: ;

где:

р – число пар полюсов машины;

f – частота сети.

Точка 2 с координатами nн и Мн. Номинальная частота вращения nн задается в паспорте. Номинальный момент рассчитан выше.

Точка 3 с координатами Мкр nкр.

Критический момент задается в паспорте двигателя: Мкр =0.44 НМ.

Критическая скорость рассчитывается по формуле: nкр = n0 (1 - Sкр)

Где: - критическое скольжение

Sн = (n0 - nн) / n0 – номинальное скольжение;

- перегрузочная способность.

Найдём эти величины:

Перегрузочная способность рассчитывается по формуле:

.

Тогда номинальное скольжение будет равно:

Sн = (n0 - nн) / n0 = (1500 - 1300) / 1500 = 0.1333.

Критическое скольжение будет равно:

Искомая критическая скорость:

nкр = n0 (1 - Sкр) = 1500 (1 – 0.6) =587.3 об./мин.

Точка 4 имеет координаты n=0 и М=Мпуск.

Пусковой момент дан в паспорте электродвигателя Мпуск=0.44 НМ.

Асинхронные двигатели имеют жесткую механическую характеристику, т.к. частота вращения ротора (участок 1–3) мало зависит от нагрузки на валу. Это одно из достоинств этих двигателей.

Из рисунка 21 видно, что рабочая точка не выходит за предельную механическую характеристику, следовательно, эксплуатация двигателя при данных параметрах означает, что:

- выбранная машина полностью удовлетворяет требованиям технического задания к нагрузке по скорости перемещения;

- момент и скорость двигателя не превышают номинальных значений, что существенно снижает вероятность перегрева двигателя и выхода его из строя.

Электрический двигатель прошёл все проверки и может быть применен для построения данной системы автоматического электропривода.

8 ПРОЕКТИРОВАНИЕ ЭЛЕКТРИЧЕСКИХ ВВОДОВ И КОНТАКТОВ

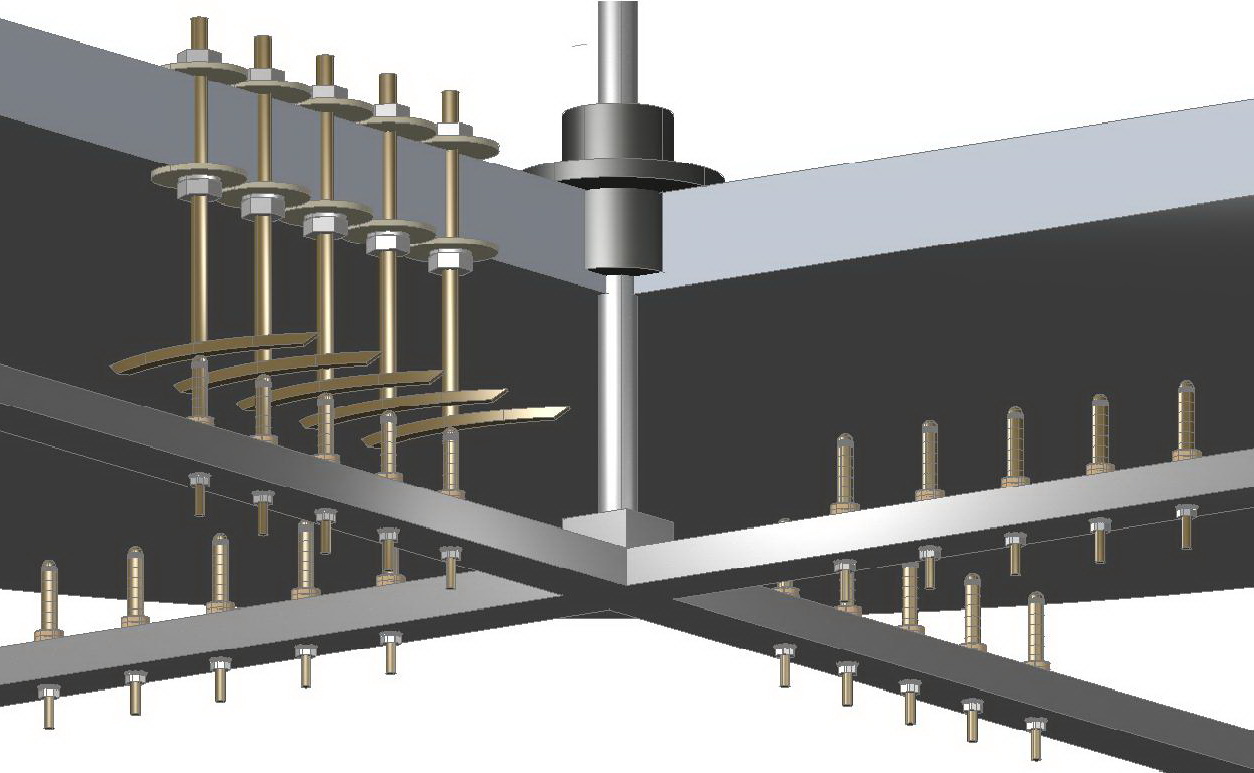

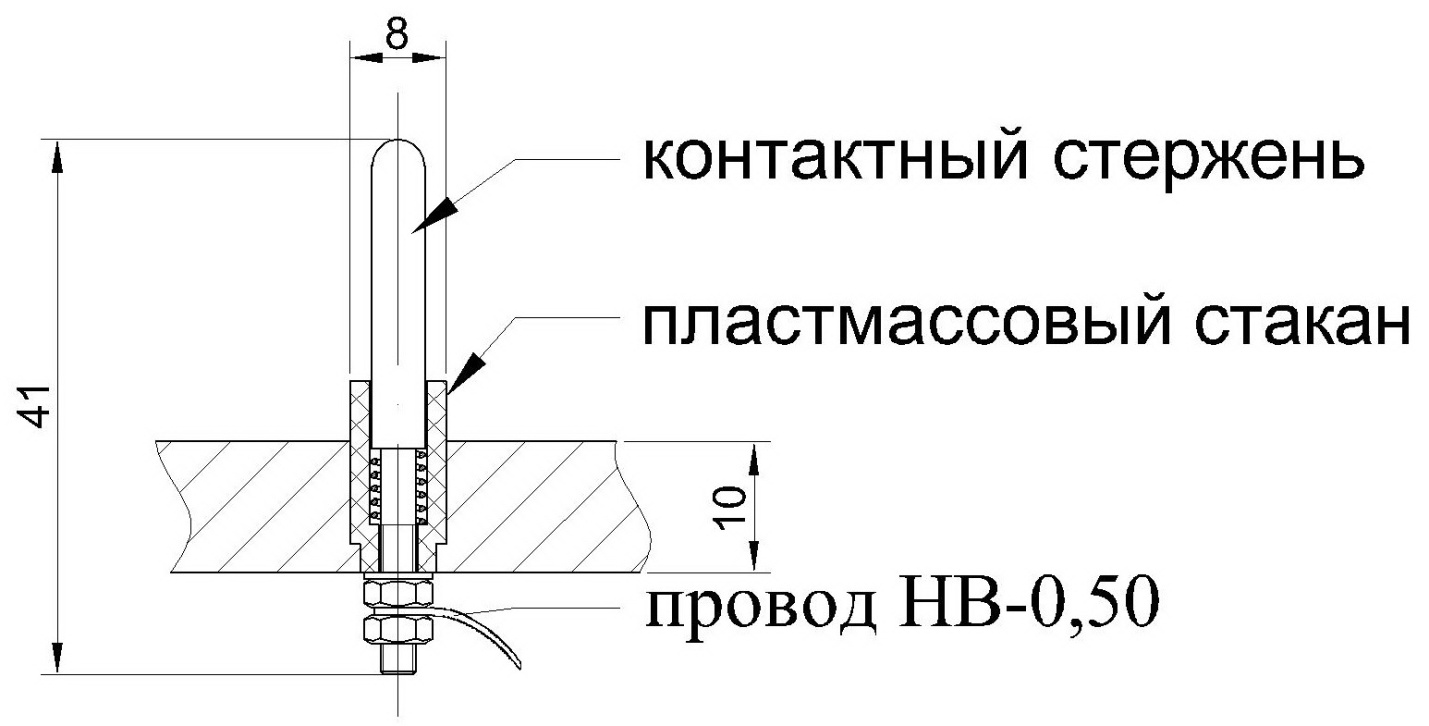

Микродвигатели ДПР-52-Н1-04, вращающие обрабатываемые образцы вокруг своей оси, должны питаться от постоянного напряжения 27В. Вследствие чего возникает необходимость разработки электрических вводов в вакуум.

Сложность разрабатываемой конструкции заключается в том, что при работе механизма, микродвигатели, закреплённые на кронштейнах к карусели, также совершают вращательное движение вокруг оси выходного вала. Движение происходит как по часовой, так и против часовой стрелки. Таким образом, невозможно подключить микродвигатели с помощью проводов непосредственно к вакуумным электрическим вводам, иначе произойдёт их запутывание.

Для решения поставленной задачи, разместим электрические контакты непосредственно на вращающемся столе карусели. Их расположение должно быть таким, чтобы при каждом из четырёх возможных позиций карусели, они замыкали цепь питания микродвигателей. Таким образом, электрические контакты разместим соосно электрическим вводам в вакуум на каждой из четырёх сторон крестообразного стола карусели, как показано на рисунке 22.

Выбранные с учётом технического задания конструкции электрических вводов в вакуум и контактов приведены на рисунках 23 и 24.

Рис 22. Общий вид расположения электрических вводов и контактов.

Рис 23. Электрический ввод в вакуум.

Рис 24. Электрический контакт.

В качестве проводящего материала была выбрана латунь Л63

Латунь - двойной и многокомпонентный медный сплав, с основным легирующим элементом - цинком. По сравнению с медью обладают более высокой прочностью и коррозионной стойкостью.

Латуни, за исключением свинцовосодержащих, легко поддаются обработке давлением в холодном и горячем состоянии. Все латуни хорошо паяются твердыми и мягкими припоями.

В качестве изоляционного материала был выбран тефлон, поскольку обладает высокой тепло- и морозостойкостью, остается гибким и эластичным при температурах от —70 до +270 °C и является прекрасным изоляционным материалом. Тефлон обладает очень низкими поверхностным натяжением и адгезией и не смачивается ни водой, ни жирами, ни большинством органических растворителей.

9 РАСЧЁТ ИСТОЧНИКА ПИТАНИЯ ДЛЯ МИКРОДВИГАТЕЛЕЙ

9.1 Исходные данные ВИП

Для питания микродвигателей вращения обрабатываемых образцов необходимо постоянное напряжение 27В. Следовательно, возникает необходимость разработки вторичного источника питания на указанное напряжение. Вторичные источники питания (ВИП) – это устройства, предназначенные для преобразования входной электроэнергии переменного или постоянного напряжения при заданном качестве электроэнергии на выходе. Система вторичного электропитания - это совокупность функционально связанных источников, или одного ВИП, устройств управления, коммутации, распределения, контроля и сигнализации, обеспечивающая необходимое для цепей нагрузки питающее напряжение с требуемыми параметрами.

Сформулируем исходные данные необходимые для расчета ВИП:

Схема ВИП: преобразователь переменного тока в постоянный.

- параметры выходной сети:

номинальный ток нагрузки I2N=0,96А;

номинальное напряжение нагрузки U2N=27 В;

допустимое отклонение напряжения нагрузки ±U2N=5%;

допустимый коэффициент пульсации выходного напряжения kп2=0.1.

- параметры входной сети:

напряжение входной сети Uвх=220 В;

отклонение напряжения входной сети ±Uвх=5%;

астота напряжения входной сети: f=50Гц;

температура окружающей среды: t=30°C.

При составлении данного технического задания использовались паспортные данные электродвигателя АВ-042-4МА1, ГОСТ для общепромышленных электрических сетей.

Рабочее напряжение питания электродвигателя допускает довольно значительные колебания и пульсации, без каких либо последствий для работы электропривода. Но так как электродвигатель представляет собой индуктивно-резистивную нагрузки и номинальный ток довольно высок, то необходимо стремиться снизить пульсации тока. Пуск двигателя осуществляется прямым подключением на полное напряжение, при этом возникает скачок пускового тока, который нужно учитывать при расчете ВИП.

9.2 Выбор схемы ВИП

В данном случае целесообразно применение вторичного источника питания с сетевым трансформатором. Применим однофазную мостовую схему. Среди всех схем с сетевым трансформатором она обладает наилучшими технико-экономическими показателями, повышенной частотой пульсации, проста в изготовлении. Так же хорошо используется трансформатор. Высока надежность выпрямителя. К недостаткам относятся: повышенное падение напряжения в вентильном блоке, увеличенные масса и габариты, пониженный КПД. Выбранная схема несколько дороже в производстве, чем ее бестрансформаторный аналог из-за высокой стоимости самого сетевого трансформатора. Но учитывая единичный характер производства разрабатываемого ВИП, все вышеперечисленные недостатки можно считать несущественными.

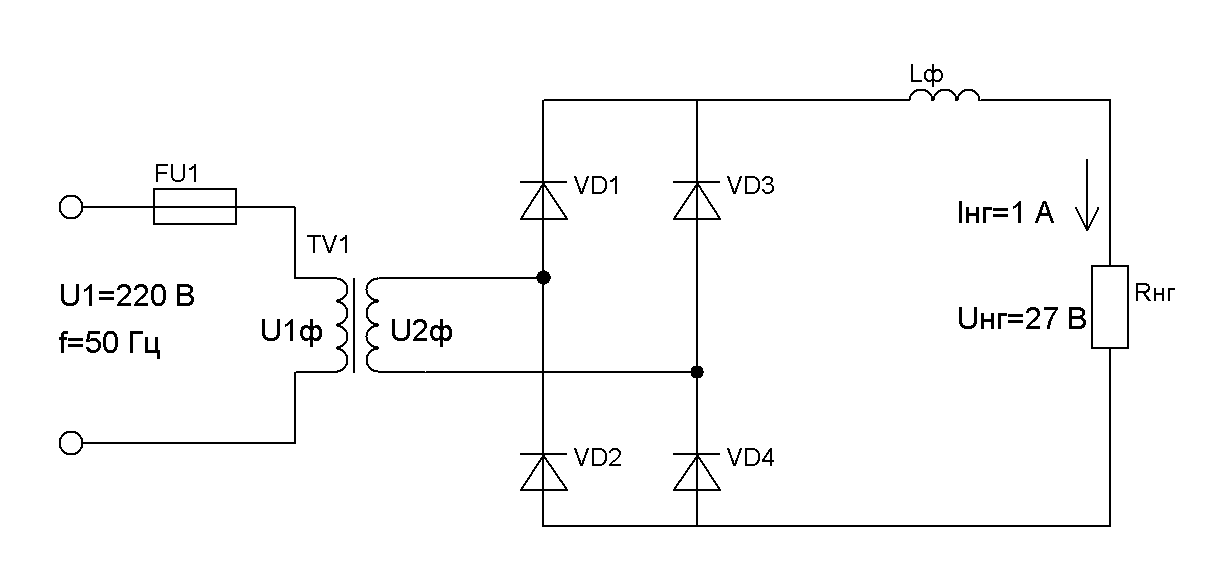

На рисунке 25 приведена схема проектируемого вторичного источника питания.

Рис.25. Схема вторичного источника питания.

Согласование уровней по напряжению производиться с помощью сетевого трансформатора . Выпрямление переменного тока осуществляется полупроводниковыми диодами. Сглаживание пульсаций осуществляется индуктивным L - фильтром.

9.3 Расчет элементов выпрямителя

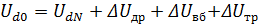

Определяем Ud0 напряжение на выходе выпрямителя в режиме холостого хода:

Составляющие в данном выражении означают:

падение напряжения на дросселе:

;

падение напряжения на активном сопротивлении обмотки трансформатора:

;

падение напряжения на вентильном блоке:

;

где kт=2 – коэффициент тактности для однофазной мостовой схемы;

Uв.пр=1В – прямое падение напряжения на диоде;

Таким образом, напряжение на выходе выпрямителя в режиме холостого хода будет равно:

.

Номинальный ток, протекающий через вентиль, рассчитывается по формуле:

где kзт=2 – коэффициент запаса по току;

– отношение характерное для однофазной мостовой схемы выпрямления;

- номинальный ток нагрузки.

Найдем номинальный ток нагрузки как сумму номинальных токов электродвигателей, соединённых параллельно:

.

Таким образом номинальный ток, протекающий через вентиль:

.

Нагрузкой ВИП является электродвигатели АВ-042-4МА1 постоянного тока, пуск которых осуществляется прямым включением на полное напряжение. Следовательно, при выборе вентилей необходимо учесть кратковременный скачок пускового тока электродвигателя.

Это связано с тем, что в момент пуска якорь машины покоится и наведенная в ней внешним магнитным полем ЭДС вращения равна нулю. При этом напряжение приложенное к обмотке якоря обычно достаточно велико, тогда как сопротивление ее мало. В результате по обмотке якоря будет протекать достаточно высокий пусковой ток. Необходимо убедится ,что выбранные диоды имели номинальное значение выпрямленного тока, большее нежели пусковой ток двигателя. В противном случае они могут выйти из строя вследствие перегрева.

Пусковой ток одного микроэлектродвигателя ДПР-52-Н1-04 равен:

.

При параллельном соединении двигателей, максимально возникающий бросок тока равен: .

Таким образом, максимальное значение тока, проходящего через диод составляет: .

Определим обратное максимальное напряжение на вентиле:

,

где kзн=2 – коэффициент запаса по напряжению;

– отношение характерное для однофазной мостовой схемы выпрямления.

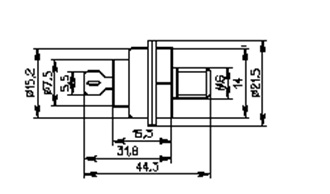

По полученным значениям и , выбираем в качестве вентилей VD1-VD4 выпрямительные диоды средней мощности марки КД201Г. Основные технические параметры диода сведены в таблицу №7. Чертёж изображён на рисунке 26.

Рис.26. Диод средней мощности КД201Г.

Паспортные данные диода КД201Г Таблица№12

|

Тип прибора

|

КД201Г - диод выпрямительный универсальный

|

|

Предельные режимы

|

Максимально допустимое постоянное обратное напряжение диода Uобр.max, В

|

200

|

|

|

Максимально допустимый средний выпрямленный ток диода Iвп.ср.max, A

|

10

|

|

Постоянное прямое напряжение диода Uпр

|

Uпр, В

|

1.0

|

|

|

При постоянном прямом токе диода Iпр, А

|

10

|

|

Средний обратный ток диода Iобр (при Uобр.max), мА

|

3

|

|

Максимальная частота тока fm, кГц

|

1.1

|

|

Интервал рабочих температур, °С

|

-60 (+125)

|

|

материал

|

кремний (Si)

|

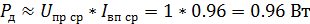

Диоды, имеющие корпус с винтом, необходимо крепить на теплоотводящих радиаторах. Определим необходимую площадь радиатора, зависимую от рассеиваемой мощности на выпрямительном диоде.

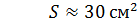

Площадь радиатора-пластины при возьмём равной:

Рассчитанный радиатор обеспечивает перепад температуры между металлическим корпусом полупроводникового диода и окружающей средой 250С. Следовательно, кремниевые приборы с таким радиатором могут работать при температуре окружающей среды до 1000С.

При столь незначительных размерах радиатора нет необходимости использовать ребристый радиатор вместо пластины и применять принудительный обдув. Радиатор – пластину (рис. 27) целесообразно изготовить из алюминия с крепежными отверстиями для монтажа на печатной плате ВИП. Для обеспечения гальванической развязки между вентилями необходимо использовать индивидуальный радиатор для каждого диода.

Рис.27 Радиатор-пластина

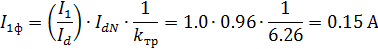

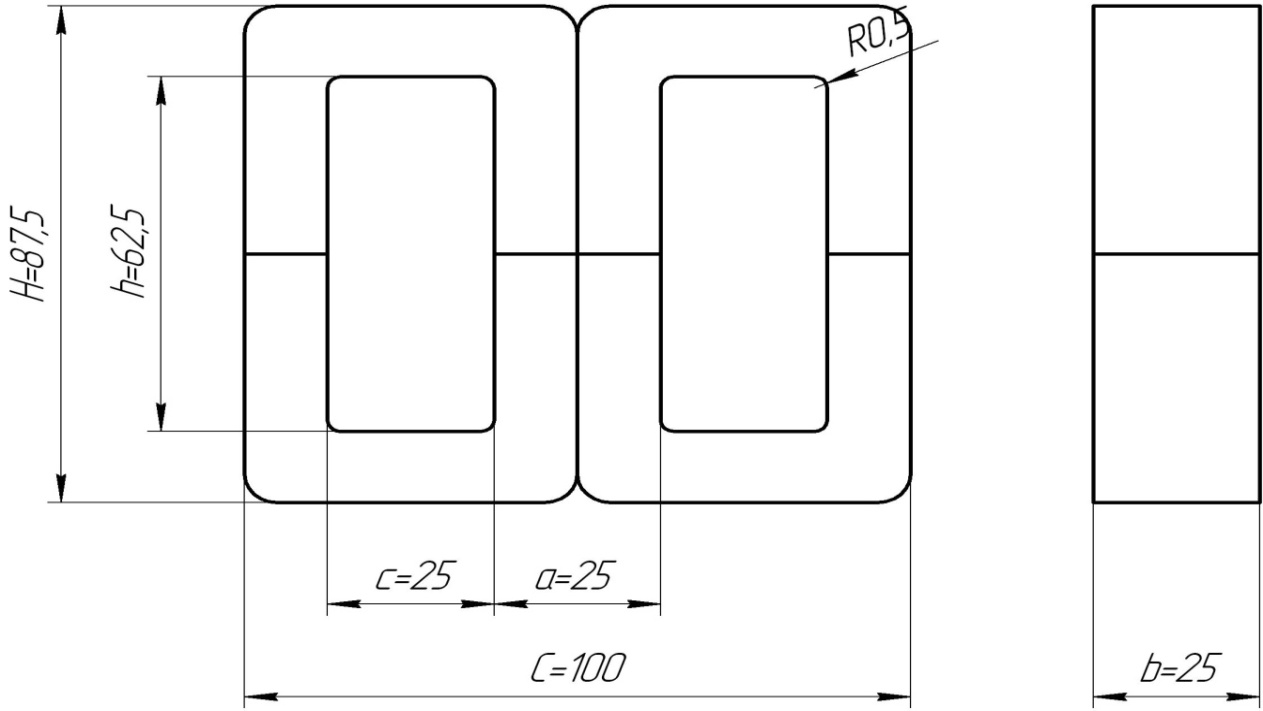

9.4 Расчет параметров трансформатора

Расчет трансформатора представляет собой математически неопределенную задачу со многими решениями, так как число определяемых неизвестных больше числа уравнений, связывающих их. Вследствие этого на начальном этапе проектирования приходиться задаваться определенными значениями некоторых электромагнитных и конструктивных величин, базируясь на рекомендациях, полученных в процессе проектирования трансформаторов подобного класса.

В проектируемом ВИП используется сетевой трансформатор, предназначенный для согласования уровней напряжения первичной и вторичной сети. Первичная обмотка трансформатора Т1 подключается к общепромышленной сети 220В/50 Гц, а к вторичной обмотке подключается мостовой выпрямитель.

Расчетная мощность трансформатора:

,

где PdN=Ud0·IdN=30·0.96=28.8 Вт – активная мощность трансформатора;

- относительный показатель увеличения мощности трансформатора.

Коэффициент, характеризующий отклонение напряжения питающей сети:

.

Напряжение вторичной обмотки трансформатора:

,

где kсх=0.9 – коэффициент для однофазной мостовой схемы.

Расчет тока первичной обмотки трансформатора:

,

где – коэффициент характерный для однофазной мостовой схемы.

При расчете тока во вторичной обмотке трансформатора пренебрегаем скачком пускового тока при включении электродвигателя, т.к. он носит кратковременный характер и не может привести к повреждению трансформатора.

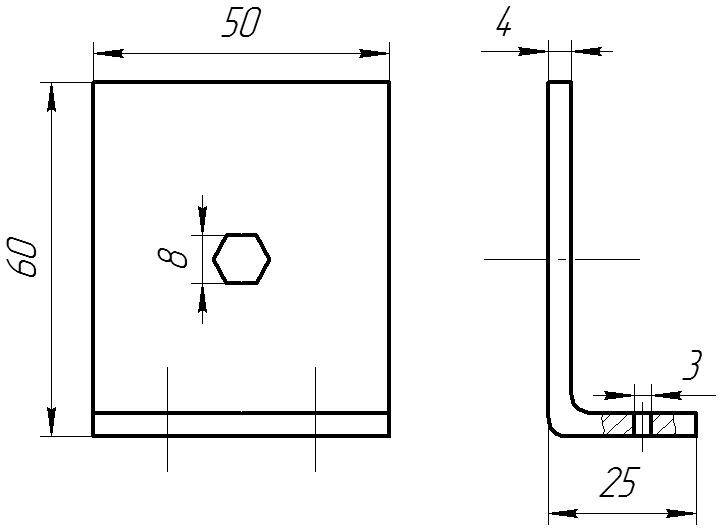

Расчет тока во вторичной обмотке трансформатора:

где kтр=U1/U2=220/35.1=6.26 – коэффициент трансформации;

– коэффициент характерный для однофазной мостовой схемы;

Воспользуемся упрощенной методикой расчета трансформатора. Для расчета площади поперечного сечения трансформатора необходимо задаться величинами магнитной индукции в сердечнике и плотностью тока в обмотках.

Величина индукции определяет значение тока намагничивания – чем выше принятое значение Bm, тем больше величина тока намагничивания I. Индукция в сердечнике трансформатора при частоте напряжения 50 Гц может быть принята в пределах Bm=1.11.3 Тл.

От выбранной величины плотности тока в проводах обмоток зависит величина потерь мощности, коэффициент полезного действия, масса и стоимость трансформатора. Чем выше плотность тока в обмотках тем больше потери, выше нагрев, ниже коэффициент полезного действия, меньше масса и стоимость трансформатора. В маломощных трансформаторах плотность тока для медных проводов может быть выбрана из диапазона j=23.5 А/мм2. Причем, меньшее значение плотности тока соответствует трансформаторам большой мощности.

Активная мощность поперечного сечения стержня силового трансформатора малой мощности Sж определяется по формуле:

,

где Sт=32 Вт – потребляемая трансформатором полная мощность;

Bm=1.2 Тл – индукция в сердечнике трансформатора;

fc=50 Гц – заданное значение частоты питающего напряжения;

j=2 А/мм2 – плотность тока в обмотке трансформатора;

=3 – ориентировочное отношение массы стали к массе материала обмоток (задаются из диапазона =24).

Далее по величине активной площади сечения магнитопровода Sж выбирается сердечник ленточного магнитопровода. Принимаем марку ленточного магнитопровода типа ШЛ . Основные характеристики магнитопровода сведены в таблице 13. Внешний вид сердечника представлен на рисунке 28.

Теперь необходимо произвести расчет обмотки трансформатора. Для этого нужно определить требуемое число витков на один вольт из следующего соотношения:

.

Характеристика ленточного магнитопровода типа ШЛ Таблица №13

|

Марка магнито-провода

|

Размеры, мм

|

Активная площадь сечения магнитопро-вода см2

|

Длина средней магнитной силовой линии, см

|

Площадь окна ,см2

|

|

|

a

|

h

|

c

|

C

|

H

|

b

|

Sc

|

lср

|

Sок

|

|

ШЛ 25х25

|

25

|

62,5

|

25

|

100

|

87,5

|

25

|

5,5

|

21,3

|

15,6

|

Рис.28.Внешний вид ленточного магнитопровода типа ШЛ.

Из этого выражения следует, что:

.

Таким образом, число витков первичной обмотки будет равно:

.

Принимаем значение w1=1500 витков.

Число витков во вторичной обмотке определяется аналогичным образом:

.

Принимаем значение w2=240 витков.

Предварительное значение поперечных сечений проводов обмоток определяются по формуле:

,

.

В качестве обмоточного провода первичной и вторичной обмотки выбираем медный провод круглого сечения марки ПЭВ -1. Подробные характеристики выбранных проводов приведены в таблице 14.

Характеристика медных проводов марки ПЭВ – 1 Таблица №14

|

Обмотка

|

Марка провода

|

Провод без изоляции

|

Диаметр провода с изоляцией, мм

|

Расчетный диаметр с учетом коэффициента укладки, мм

|

|

|

|

Диаметр по меди, мм

|

Сечение расчетное, мм2

|

Сопротивление 1000 м провода, Ом

|

|

|

|

Первичная

|

ПЭВ-1

|

0.3

|

0.07548

|

205

|

0.35

|

0.38

|

|

Вторичная

|

ПЭВ-1

|

0.8

|

0.5027

|

34.8

|

0.86

|

0.925

|

После выбора марки проводов и определения их сечений необходимо уточнить плотности тока в обмотках:

,

.

После выбора размеров и типов магнитопровода и обмоточных проводов необходимо убедиться в том, достаточна ли площадь окна сердечника для размещения обмотки. Для этого необходимо рассчитать, так называемый, коэффициент заполнения окна kзо. Величина этого коэффициента не должно превышать 0.3 т. е.:

.

В данном случае коэффициент заполнения окна определяется по формуле:

.

Таким образом, получаем, что величина искомого коэффициента лежит в пределах допустимого. Проблем с размещением обмотки на сердечнике возникнуть не должно.

9.5 Расчет сглаживающего фильтра

Сначала необходимо определить коэффициент сглаживания фильтра, а для этого необходимо знать значения коэффициента пульсации напряжения на входе и выходе выпрямителя. Коэффициентом пульсации выходного напряжения мы задались в начале расчета. Для определения входного коэффициента пульсации необходимо определить диапазон изменения напряжения питающей сети:

.

Верхняя граница входного напряжения:

.

Нижняя граница входного напряжения:

.

Коэффициент пульсации входного напряжения для однофазного мостового неуправляемого выпрямителя вычисляется по формуле:

,

где kт=2 – коэффициент тактности для однофазной мостовой схемы;

m2=2 – число фаз.

Теперь можно определить коэффициент сглаживания индуктивного L – фильтра из соотношения:

.

Частота пульсации сети определяется по формуле:

.

Частота пульсации напряжения с учетом тактности схемы:

.

Коэффициент сглаживания индуктивного фильтра:

,

Где Rd – сопротивление нагрузки;

RLd – сопротивление индуктивного фильтра;

Lф – индуктивность фильтра;

Так как обычно Rd>>RLd а WпLф>>Rd, то коэффициент сглаживания индуктивного фильтра можно приближенно определить по формуле:

Таким образом, чтобы определить требуемое значение индуктивности сглаживающего дросселя необходимо знать значение сопротивления нагрузки и ее индуктивность. В нашем случае необходимо рассчитать активное сопротивление обмотки якоря двигателя и её индуктивность.

Сопротивление обмотки якоря приближенно можно рассчитать по формуле:

Индуктивность двигателя не указана в паспортных данных, но ее можно приближенно вычислить по формуле:

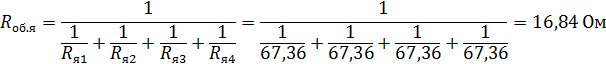

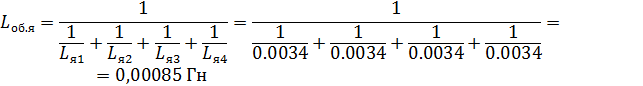

Так как двигатели подключены параллельно, то общее сопротивление и индуктивность будут равны:

Так как обмотка якоря двигателей представляет собой активно индуктивную нагрузку, включенную в цепь последовательно, то для определения индуктивности сглаживающего фильтра необходимо вычесть из рассчитанного значения величину индуктивности двигателей:

.

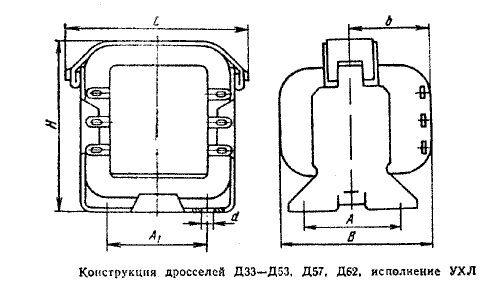

В качестве сглаживающего фильтра применим дроссель Д35-0.16-1: индуктивность при номинальном токе составляет Lдр=0.16 Гн, номинальный ток подмагничивания равен Iдр=1 А, сопротивление обмотки дросселя составляет Rдр=0.30 Ом. Конструкция дросселя изображена на рисунке 29.

Рис. 29 конструкция дросселя Д35-0.16-1

9.6 Расчет и выбор средств защиты от короткого замыкания

Для предупреждения возникновения в цепи тока короткого замыкания или тока перегрузки необходимо снабдить проектируемый источник питания устройством защиты. Одним из самых распространенных на сегодняшний день устройств защиты является плавкий предохранитель. Он отличается высокой надежностью, компактностью и простотой конструкции. Совместно с низкой себестоимостью предохранителей вышеуказанные достоинства делают их применение весьма эффективным.

Проектируемый ВИП предназначен для питания двигателей постоянного тока, поэтому при пуске имеет место кратковременное увеличение тока. Величина пускового тока, как было рассчитано ранее, составляет Iп=5.2А. Во избежание ложного срабатывания предохранителя, связанного с броском тока, нужно учесть этот факт. Необходимо подсчитать приведенное значение тока в первичной обмотке трансформатора при пуске двигателя по формуле:

Таким образом, плавкий предохранитель должен быть подобран таким образом, чтобы при пуске двигателя не происходило срабатывание устройства.

Номинальный ток, определяющий нагрузочную способность предохранителя, зависит от стандарта, по которому выполнена данная серия. Это основной параметр, значение которого указывается на корпусе и должно быть больше или равно величине рабочего тока.

Воспользуемся предохранителем ПНО 37 (1А / 220В) его основные технические характеристики сведены в таблицу №15.

Внешний вид устройства представлен на рисунке 30.

Технические характеристики предохранителя ПНО 37 Таблица №15.

|

Тип прибора

|

ПНО 37

|

|

Материал

|

стекло

|

|

Номинальное напряжение, В

|

220

|

|

Номинальный рабочий ток, А

|

1

|

|

Контакты

|

ножевые

|

|

Диапазон рабочей температуры, °С

|

-60 +85

|

|

Габаритные размеры

|

Длина корпуса L, мм

|

37

|

|

|

Диаметр корпуса D, мм

|

9

|

|

|

Размер для справки L1, мм

|

10

|

Рис.30. Внешний вид предохранителя ПНО 37 (1А/220В).