Разработка технологического процесса изготовления корпуса наружного шарнира автомобиля ВАЗ-2110

Содержание

|

стр. |

|

|

ВВЕДЕНИЕ …………………………………………………………..……... |

7 |

|

1 АНАЛИЗ ОБЪЕКТА РАЗРАБОТКИ, ПРОИЗВОДСТВЕННЫХ ДАННЫХ, ПОСТАНОВКА ЗАДАЧ ПРОЕКТИРОВАНИЯ ………………...... |

8 |

|

1.1 Служебное назначение детали ………….………………..…….. |

8 |

|

1.2 Характеристика материала детали ……………………………... |

10 |

|

1.3 Анализ технологичности детали ……….………………………. |

11 |

|

1.4 Анализ существующего варианта техпроцесса ……………….. |

13 |

|

1.5 Задачи проектирования ………………………………………… |

16 |

|

2 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОРПУСА НАРУЖНОГО ШАРНИРА …………… |

18 |

|

2.1 Определение типа производства ………………………...………. |

18 |

|

2.2 Выбор заготовки ………………………………………………….. |

20 |

|

2.3 Выбор технологических баз ………………….………………….. |

22 |

|

2.4 Выбор методов обработки поверхностей. Маршрут обработки детали ………………….……………………………..……………….. |

23 |

|

2.5 Выбор средств технологического оснащения ………………….. |

26 |

|

2.6 Расчет припусков и операционных размеров ………………….. |

33 |

|

2.7 Расчет режимов резания …………………...……………………. |

38 |

|

2.8 Определение норм времени на операции ………………………. |

49 |

|

3 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ ………….. |

55 |

3.1 Проектирование токарного поводкового патрона ……..………. |

55 |

|

3.2 Проектирование мембранного патрона ……..………………….. |

59 |

|

3.3 Проектирование контрольного приспособления ….……..…….. |

64 |

|

4 ПРОЕКТИРОВАНИЕ УЧАСТКА МЕХАНИЧЕСКОГО ЦЕХА ПО ИЗГОТОВЛЕНИЮ КОРПУСА НАРУЖНОГО ШАРНИРА ………............... |

67 |

|

4.1 Определение потребного количества оборудования …………... |

67 |

|

4.2 Планировка участка ……………………………………………… |

70 |

|

5 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА …………...……... |

71 |

|

5.1 Описание рабочего места, оборудования и выполняемых технологических операций ………………………..…………………….. |

71 |

|

5.2 Мероприятия по разработке безопасных условий труда на производственном участке ……………….…………………………. |

73 |

|

5.3 Расчёт защитного заземления …………………………………… |

77 |

|

5.4 Охрана окружающей среды ……………………………………… |

79 |

|

6 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ РАЗРАБОТКИ ….. |

83 |

|

6.1 Определение капитальных вложений …………………………... |

83 |

|

6.2. Определение себестоимости ……………………………………. |

88 |

|

6.3 Определение показателей эффективности инвестиций ………... |

96 |

|

ЗАКЛЮЧЕНИЕ ……………………………………………………………... |

98 |

|

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ……………………….. |

99 |

|

ПРИЛОЖЕНИЕ А Технологическая документация ……………..………. |

100 |

|

ПРИЛОЖЕНИЕ Б Спецификации ……………………………………...…. |

115 |

|

ПРИЛОЖЕНИЕ В Ведомость дипломного проекта …………………..…. |

124 |

ВВЕДЕНИЕ

В настоящее время вопрос развития производства в экономике серьёзная и наукоёмкая задача, но без развития производства и вложения в него средств предприятия существовать не могут. В связи с этим АВТОВАЗ ищет возможности и средства для успешной работы и дальнейшего процветания его работников. Сейчас заметно стремление завода максимально снижать себестоимость своей продукции, применять более высокопроизводительное оборудование и оснастку, оснащать станки промышленными роботами.

Темой дипломного проекта является разработка технологического про-цесса изготовления корпуса наружного шарнира автомобиля ВАЗ-2110.

В условиях нынешней экономической ситуации необходимо использо-вать средства с максимальным эффектом, чтобы они смогли в будущем приносить наибольший доход, это касается всех машиностроительных предприятий.

Таким образом, целью дипломного проекта является разработка нового технологического процесса и участка изготовления детали, повышение качества обработки, снижение себестоимости изготовления, применение самых новейших разработок в области технологии машиностроения.

1 АНАЛИЗ ОБЪЕКТА РАЗРАБОТКИ, ПРОИЗВОДСТВЕННЫХ ДАННЫХ, ПОСТАНОВКА ЗАДАЧ ПРОЕКТИРОВАНИЯ

1.1 Служебное назначение детали

Деталь входит в состав передней подвески и предназначена для передачи крутящего момента от вала привода правого переднего колеса ступице.

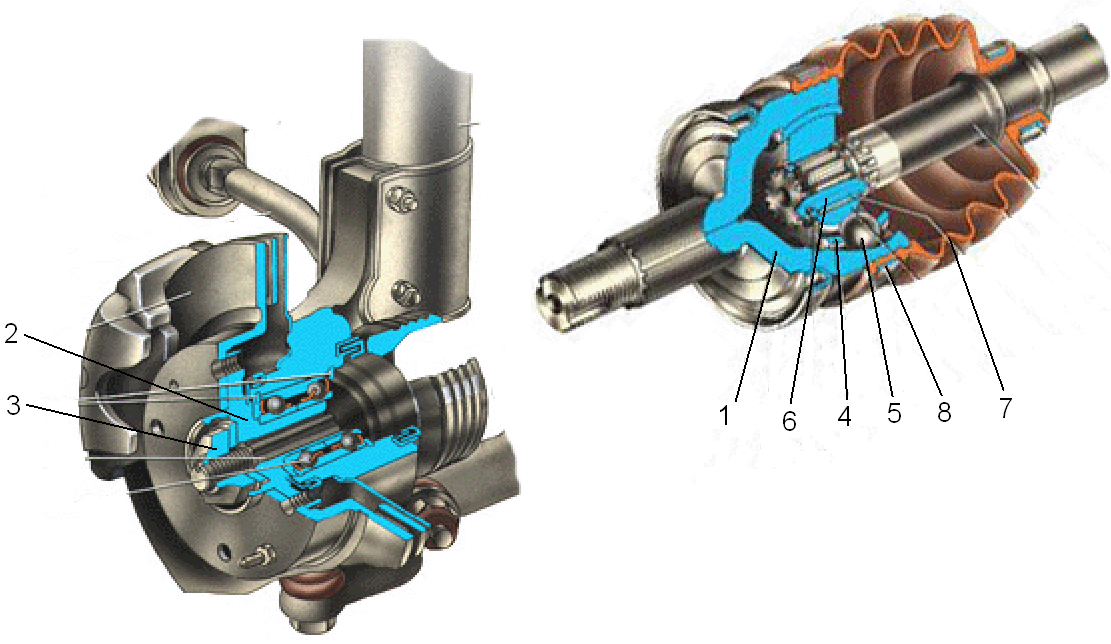

Конструкция передней подвески автомобиля ВАЗ 2110 представлена на рисунке 1.1.

Рисунок 1.1 – Привод переднего правого колеса

В узле корпус наружного шарнира 1 устанавливается в ступице 2 и фиксируется гайкой 3. С противоположной стороны в корпусе шарнира уста-новлены в сепараторе 4 шарики 5, посредством которых деталь получает крутящий момент с обоймы шарнира 6. Для предотвращения попадания в шарнир грязи он закрыт защитным чехлом 7, который крепится при помощи хомута 8.

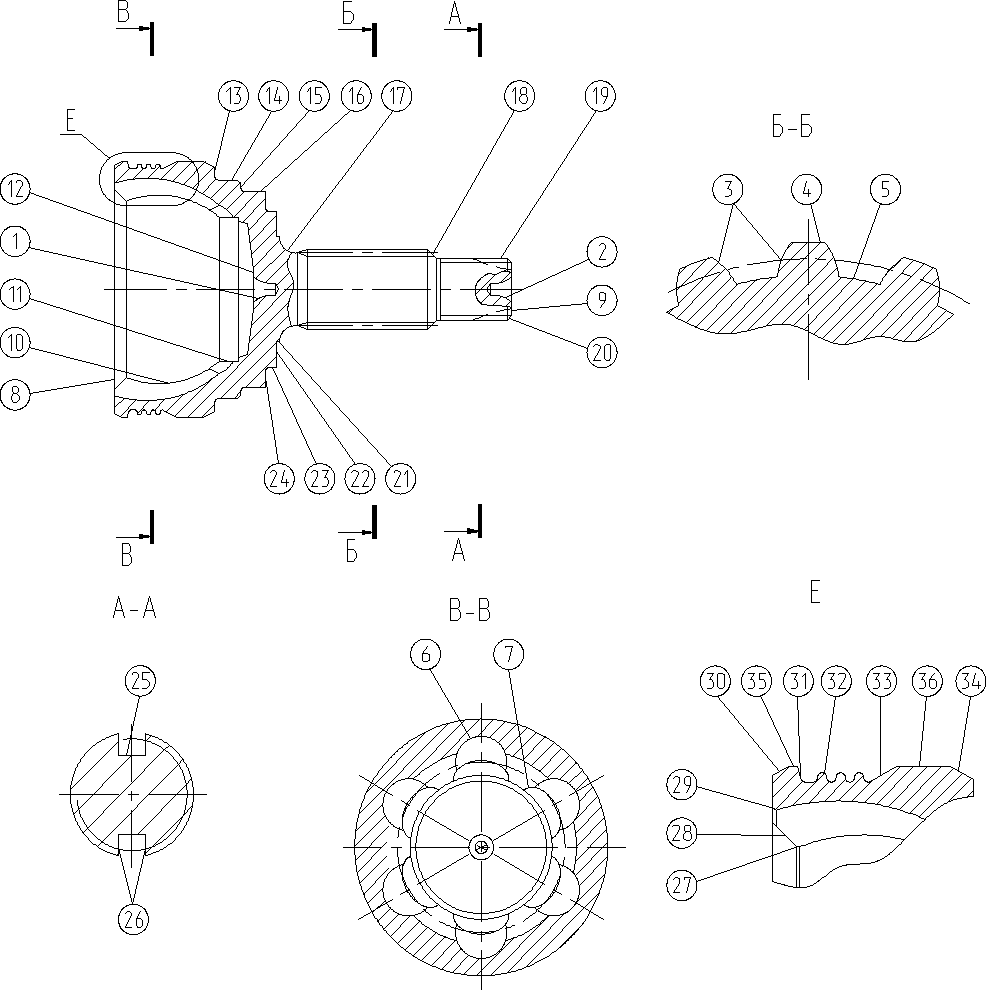

Систематизация поверхностей детали

С целью выявления поверхностей, имеющих определяющее значение для качественного выполнения деталью своего служебного назначения, систематизируем поверхности детали (рис. 1.2, табл. 1.1).

Таблица 1.1 - Систематизация поверхностей детали

|

Наименование поверхностей |

Номера поверхностей |

|

Исполнительные |

3,6 |

|

Основные конструкторские базы |

3,22 |

|

Вспомогательные конструкторские базы |

8,1,13,14,19,4,5,30,31,32,33,35 |

|

Свободные |

остальные |

Рисунок 1.2 – Систематизация поверхностей детали

1.2 Характеристика материала детали

Корпус наружного шарнира работает в условиях высоких скоростей и переменных нагрузок, поэтому имеет достаточно высокие требования к материалу и точности изготовления.

Деталь изготовляют из стали 50 по ГОСТ 1050-88.

Химический состав и механические свойства стали 50 ГОСТ 1050-88 представлены в таблицах 1.2. и 1.3.

Таблица 1.2 - Химический состав стали 50

|

С |

Si |

Mn |

Cr |

S |

P |

Cu |

Ni |

As |

|

0,47-0,55 |

0,17-0,37 |

0,5-0,8 |

до 0,25 |

до 0,04 |

до 0,035 |

до 0,25 |

до 0,25 |

до 0,08 |

Таблица 1.3 - Механические свойства стали 50

|

Т |

в |

5 |

y |

KCU |

НВ |

|

МПа |

МПа |

% |

% |

Дж/см2 |

|

|

315 |

570 |

17 |

38 |

39 |

220 |

Обозначения в таблице 1.3:

|

sв |

- предел кратковременной прочности, МПа; |

|

sT |

- предел пропорциональности (предел текучести для остаточной деформации), МПа; |

|

d5 |

- относительное удлинение при разрыве, %; |

|

y |

- относительное сужение, %; |

|

KCU |

- ударная вязкость, Дж /см2; |

|

HB |

- твердость по Бринеллю. |

Согласно таблицам 1.2. и 1.3. химический состав и механические свойства стали 50 вполне соответствуют служебному назначению изготавливаемого из нее корпуса наружного шарнира.

1.3 Анализ технологичности детали

Анализ технологичности детали выполняем с целью выявления возможности снижения себестоимости обработки детали путем совершенствования ее конструкции.

К критериям технологичности детали относятся:

а) технологичность заготовки,

б) технологичность конструкции детали в целом,

в) технологичность базирования и закрепления,

г) технологичность обрабатываемых поверхностей.

Рассмотрим выполнение этих критериев применительно к заданной детали.

1.3.1 Технологичность заготовки

Деталь – корпус наружного шарнира изготавливается из стали 50 ГОСТ 1050-88 методом горячей объемной штамповки. Конфигурация контура детали хоть и имеет достаточно сложную форму, но тем не менее, не вызывают значительных трудностей при получении заготовки. Таким образом, заготовку можно считать технологичной.

1.3.2 Технологичность конструкции детали в целом

Рабочий чертеж корпуса наружного шарнира содержит необходимую графическую информацию для полного представления о его конструкции. Указаны все размеры, отклонения от правильности, геометрических форм, проставлены шероховатости поверхностей.

Деталь относится к классу валов, для которых разработаны типовые ТП. Поскольку деталь не содержит каких-либо конструктивных эле ментов, отличных от типовых, она может быть обработана непосредственно по типовому ТП.

Форма детали позволяет выполнять обработку всех поверхностей правого конца корпуса наружного шарнира на одном установе, левого конца - на другом установе. На каждом установе обработку поверхностей можно вести последовательно од ним инструментом, либо параллельно несколькими инструментами.

Конфигурация детали позволяет широко использовать механизацию и автоматизацию при ее установке, обработке и транспортировке и не требует специальных средств технологического оснащения. Все поверхности рас положены удобно для обработки на обычных универсальных станках с помо щью стандартного режущего инструмента. Все поверхности имеют удобный доступ для обработки и контроля. Таким образом, с точки зрения общей конфигурации детали ее можно считать технологичной.

1.3.3 Технологичность базирования и закрепления

Технологичность базирования и закрепления детали характеризуется наличием опорных поверхностей (баз), совпадением технологической и измерительной баз, точностью и шероховатостью базовых поверхностей, возможностью захвата детали роботом.

Анализируя конструкцию детали с точки зрения этих критериев, выясняем, что в качестве черновых баз на первой центровочно-подрезной операции возможно использовать пов. 4,36 и торец пов. 22.

В качестве баз при дальнейшей токарной, шлифовальной и зубодолбежной обработке необходимо использовать центровые отверстия 1,2 при обработке наружных поверхностей или пов. 36 с торцем 22 при обработке отверстия. Таким образом, обработку цилиндрических шеек корпуса наружного шарнира можно вести от одних и тех же баз. При закреп лении детали возможно надежно обеспечить ее установочное положение. На большинстве установов в качестве технологических баз можно исполь зовать измерительные базы. Базовые поверхности имеют достаточно высокую точность и малую шеро ховатость, что обеспечивает точность и шероховатость обработанных поверхностей.

Таким образом, с точки зрения базирования и закрепления деталь можно считать технологичной.

1.3.4 Технологичность обрабатываемых поверхностей

Поверхности детали имеют квалитеты, степени точности и шероховатости, соответствующие их служебному назначению. Максимальное значение данных параметров следующее:

квалитета: IT7 – пов. 10;

шероховатости: Ra 0,8 на пов. 10,6;

биения 0,03 мм пов. 6 относительно пов. 10.

Следовательно, хотя точность и шероховатость поверхностей детали и заданы достаточно жесткими, тем не менее, позволяют обеспечить их на станках нормальной точности.

Количество и протяженность сопрягаемых поверхностей корпуса наружного шарнира определяется конструкцией узла и условиями работы детали. Точность поверхностей определяется требованиями работоспособности всего узла. Для нормальной работы детали заданная точность является оптимальной, ее повышение приведет к неоправданному росту затрат на обработку, а снижение приведет к снижению работоспособности. То же самое можно сказать и о требованиях к шероховатости рабочих поверхностей.

Таким образом, конструкция корпуса наружного шарнира является технологичной.

1.4 Анализ существующего варианта техпроцесса

Анализ технологического маршрута базового варианта проводим с целью выявления недостатков последовательности и содержания операций. Характеристика базового техпроцесса приведена в табл. 1.4.

Таблица 1.4 - Характеристика базового техпроцесса

|

Номер и содержание операции |

Средства технологического оснащения |

Тшт/То, мин |

||

|

Оборудование |

Приспособление |

Инструмент (количество) |

||

|

010 Центровально-подрезная, пов.1,2,9 |

Центровально-подрезной автомат ПТО ВАЗ |

Тиски самоцентрирующие |

Головка инструментальная (2) |

0,71 0,6 |

|

020 Токарная пов.13,14,15,16,17,18,19,20,22, 23,24,36 |

Токарный гидрокопировальный станок ЕМ606 |

Патрон поводковый, центр вращающийся |

Резец проходной (2) Резец подрезной |

1,37 1,15 |

|

030 Токарная пов. 36,34,13, 14,15,16,17, 18,19,20,21, 22,23,24, |

Токарный автомат с ЧПУ NDM-16/100 Ф. «GEORG FISCHER» |

Патрон поводковый, центр вращающийся |

Резец контурный |

0,82 0,71 |

|

040 Токарная пов.27,28,30, 31,32,33,35, 8,12,11 |

Токарный 6-ти шпиндельный автомат SFH200 Ф. «SHUTTE» |

Патрон трехкулачковый |

Резец проходной(4) Резец контурный Резец фасонный Резец подрезной |

0,74 0,5 |

|

050 Фрезерная пов. 6,7 |

Специальный трехпозиционный фрезерный автомат XG610NC ф. «EX-CELL-O» |

Приспособление специальное |

Фреза концевая сферическая (2) |

0,70 0,52 |

|

060 Шлиценакатная пов.3,4,5 |

Специальный шлиценакатной автомат XК237 ф. «EX-CELLO» |

Центр передний, центр задний, призма |

Комплект реек |

0,30 0,26 |

|

170 Моечная |

Проходная моечная машина |

0,173 0,155 |

||

|

080 Контрольная |

Стол контрольный |

0,07 0,84 |

||

|

090 Термическая |

||||

|

100 Фрезерная пов. 25,26 |

Специальный фрезерный станок ДФ-888-213Н |

Приспособление специальное |

Фреза дисковая (2) |

0,73 0,5 |

|

110 Круглошлифовальная пов. 22,36 |

Специальный торцекругло-шлифовальный автомат S229/A Ф. «HEID» |

Патрон поводковый, Центр задний |

Круг шлифовальный |

1,02 0,9 |

|

120 Внутришлифо-вальная пов. 10 |

Специальный внутришлифовальный автомат LL2-10 ф. «BRYANT» |

Патрон мембранный |

Круг шлифовальный |

0,85 0,7 |

|

130 Координатно-шлифовальная пов. 6 |

Специальный шлифовальный автомат XG660NC ф. «EX-CELL-O» |

Патрон цанговый |

Круг шлифовальный (2) |

1,425 2,47 |

|

140 Моечная |

Проходная моечная машина |

0,173 0,155 |

||

|

150 Контрольная |

Дефектоскоп CGM |

|||

|

160 Моечная |

Проходная моечная машина |

0,173 0,155 |

||

|

170 Контрольная |

Специальная автоматическая контрольная установка MARPOSS |

|||

|

180 Гальваническая |

Установка фосфатирования |

0,179 1,1 |

Недостатки базового ТП

Анализ заводского ТП обработки корпуса наружного шарнира показывает, что базовый техпроцесс пригоден только для массового производства. Применяемое оборудование и оснастка недостаточно универсальны в условиях среднесерийного производства. В настоящее время на ОАО "АВТОВАЗ" автомобили семейства ВАЗ-2110 заменяется автомобилями семейства ВАЗ 2170. К концу 2007 года данная деталь будет изготовляться только для автомобилей ВАЗ-2111, ВАЗ-2112 и как зап.части для ремонта. То есть предстоит переход от массового к среднесерийному производству.

Анализ базового техпроцесса, сделанный во время производственной практики и подготовки к дипломному проекту, позволил выявить ряд недостатков, сдерживающих повышение производительности обработки корпуса наружного шарнира и снижение себестоимости.

Укажем основные недостатки базового техпроцесса:

1) использование в техпроцессе станков-автоматов не предполагает дозагрузку оборудования другими деталями, что предусматривается среднесерийным типом производства. Таким образом, при заданной программе выпуска оборудование большую часть времени будет простаивать.

2) на некоторых операциях применяется несовершенный инструмент. Это объясняется, во-первых, невысокой износостойкостью инструментальных материалов, и, во-вторых, несовершенством конструкции инструментов, которые следует признать устаревшими. Применение таких инструментов снижает производительность обработки.

3) на большинстве операций применяется оборудование импортного производства, что представляется неоправданным, так как большинство из них можно заменить отечественными более дешевыми аналогами.

4) в технологическом процессе нет слесарной операции по удалению заусенцев, что приводит к возможному попаданию заусенцев в зажимные элементы приспособлений, снижая тем самым, точность установки заготовки.

5) специальная оснастка, не позволяющая устанавливать заготовки других типоразмеров

1.5 Задачи проектирования

Учитывая указанные недостатки базового техпроцесса, сформулируем задачи дипломного проекта и пути совершенствования ТП:

1) спроектировать заготовку, полученную штамповкой с минимальными припусками, полученными аналитическим методом;

2) применить для условий среднесерийного производства наиболее оптимальные высокопроизводительные станки, в основном с ЧПУ или полуавтоматы, изготовленные в РФ или странах СНГ, как наиболее оптимальные по соотношению цена-качество и ремонтопригодности.

3) применить высокопроизводительный комбинированный инструмент из современных инструментальных материалов с износостойкими покрытиями.

4) вместо ручной слесарной операции применить электрохимическую, что позволит существенно снизить штучное время.

5) применить специальную и специализированную высокопроизводительную оснастку с гидро- и пневмоприводом.

6) спроектировать контрольное приспособление для контроля биения шлиц;

7) спроектировать фрезу сферическую.

8) проанализировать ТП с точки зрения возникновения опасных и вредных факторов, принять меры по их устранению или защите от их действия;

9) определить экономическую эффективность изменений, внесенных в техпроцесс.

Решению этих задач посвящены последующие разделы проекта.

2 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОРПУСА НАРУЖНОГО ШАРНИРА

2.1 Определение типа производства

В зависимости от типа производства будем определять общие подходы к выбору организации технологического процесса, виду заготовки, назначению припусков. Различные типы производства характеризуются различной величиной коэффициента закрепления операций. Для его расчёта необходимо знать трудоёмкость изготовления детали, последовательность обработки и количество станков.

Тип производства определим по коэффициенту закрепления операций [4].

|

Кзо=По/Ря, |

(2.1) |

где По – суммарное число различных операций;

Ря – явочное число рабочих, выполняющих различные операции.

Примем как в базовом варианте Ря=5.

Исходные данные: нормативный коэффициент загрузки оборудования ЗН = 0,75; действительный годовой фонд времени работы оборудования Fд = 4015 ч; годовая программа выпуска деталей N=20000 шт.

По приближенным формулам [4], определим штучное время на каждую операцию, и определим потребное количество станков по формуле

|

mp =N·Tшт/(60·Fд· ЗН ). |

(2.2) |

Результаты расчетов представлены в таблице 2.1.

Для каждого рабочего места определим количество операций По

|

По = ЗН / ЗФ , |

(2.3) |

где ЗФ – фактический коэффициент загрузки оборудования.

Таблица 2.1 – Выбор типа производства.

|

Операция |

Тшт |

mp |

Р |

ЗФ |

По |

|

Центровально-подрезня |

2.5 |

0.28 |

1 |

0.28 |

4 |

|

Токарная |

2.2 |

0.24 |

1 |

0.24 |

4 |

|

Токарная |

2.4 |

0.27 |

1 |

0.27 |

3 |

|

Токарная |

3.1 |

0.34 |

1 |

0.34 |

3 |

|

Фрезерная |

2.2 |

0.24 |

1 |

0.24 |

4 |

|

Фрезерная |

10.2 |

1.13 |

2 |

0.56 |

2 |

|

Шлиценакатная |

0.5 |

0.06 |

1 |

0.06 |

16 |

|

Шлифовальная |

1.3 |

0.14 |

1 |

0.14 |

7 |

|

Шлифовальная |

1.4 |

0.15 |

1 |

0.15 |

6 |

|

Шлифовальная |

4.5 |

0.50 |

1 |

0.50 |

2 |

|

ИТОГО |

51 |

Таким образом

Кзо=51/5=10,2.

При Кзо=10,2 тип производства - серийный

Т.к. производство среднесерийное, то в зависимости от программы и номенклатуры выпускаемых деталей форма организации техпроцесса – будет поточная или переменно-поточная.

В соответствии с этим необходимо использовать как универсальное так и специальное оборудование, станки-автоматы, механизированную оснастку, специальный режущий и мерительный инструмент, оборудование размещать по ходу технологического процесса.

Таблица 2.2 - Основные характеристики среднесерийного производства

|

Критерий выбора техпроцесса |

Характеристика |

|

Форма организации техпроцесса |

Переменно-поточная |

|

Повторяемость выпуска изделий |

Периодическое повторение партий |

|

Унификация техпроцесса |

Разработка специальных техпроцессов на базе типовых |

|

Заготовка |

Штамповка, прокат, профильный прокат |

|

Припуски |

Подробный по переходам от детали до заготовки или по таблицам |

|

Оборудование |

Универсальное, специализированное |

|

Загрузка оборудования |

Периодическая смена деталей на станках |

|

Расстановка оборудования |

С учётом характерного направления грузопотока деталей |

|

Настройка станков |

По измерительным приборам и инструментам |

|

Оснастка |

Универсальная и специальная |

|

Подробность разработки техпроцесса |

Маршрутная карта, операционная карта, карта эскизов |

2.2 Выбор заготовки

Для данной детали заготовкой может служить поковка, полученная методом горячей объемной штамповки на горизонтально-ковочной машине. Применение проката не представляется возможные, т.к. по чертежу детали некоторые внутренние поверхности получают штамповкой без обработки.

Степень сложности С3. Точность изготовления поковки - Т3 класс Группа стали – M2 [3].

Припуски на номинальные размеры детали задаем в зависимости от массы, класса точности, гpyппы стали, степени сложности и шероховатости заготовки (ГОСТ 7505-89).

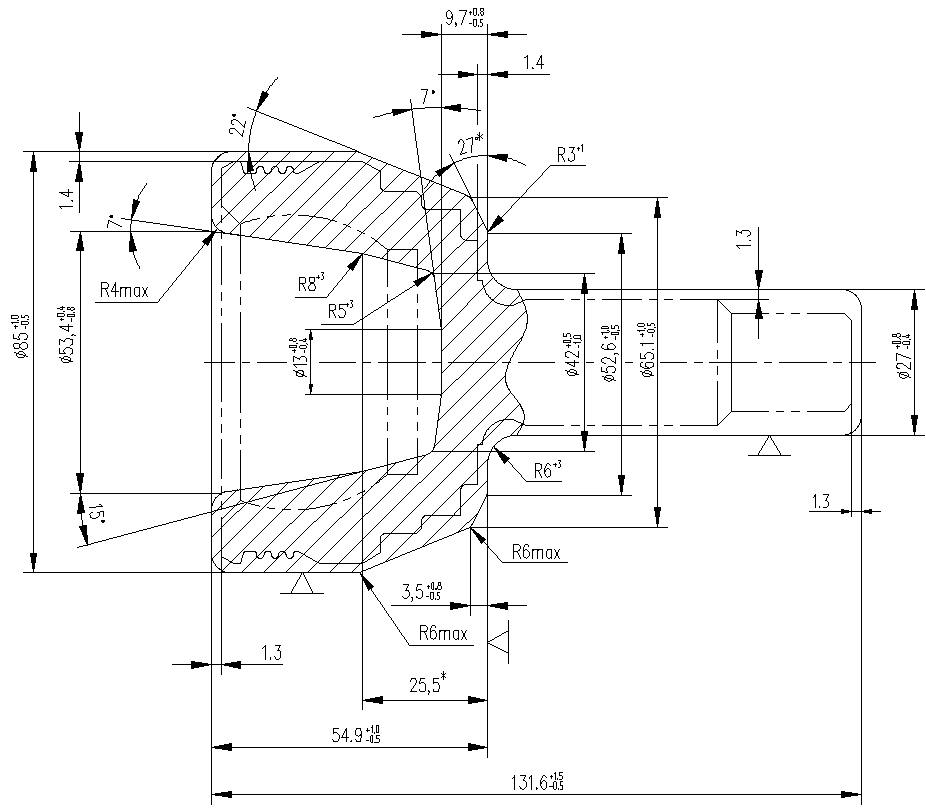

Рисунок 2.1 – Эскиз заготовки.

Для определения объема разобьем заготовку на элементарные части, радиусами, фасками, штамповочными уклонами пренебрегаем.

Объем заготовки

Vп=, (2.4)

где Vi- объем i-го элемента заготовки

Цилиндрические элементы заготовки

V = d2 l / 4 , (2.5)

где d- диаметр, мм;

l-длина, мм;

Тогда объем штамповки V, мм3.

V = 3,14/4(85229,3 + 75,1222,1 + 58,923,5 + 27276,7 – 49,2229,4 - 43,5215,8) = 238113 мм3

Масса штамповки mз, кг

mз = V , (2.6)

где V – объем, мм3;

- плотность стали, кг/мм3.

mз = 2381137,8510-6 = 1,87 кг

Коэффициент использования материала (КИМ) на штампованную заготовку

КИМ = mд / mз = 1,15/1,87 = 0,61 (2.7)

2.3 Выбор технологических баз

Установка детали в приспособлении при механической обработке должна отвечать принципам единства и постоянства баз, что необходимо для обеспечения минимальных погрешностей изготовления детали. Технологичность базирования и закрепления детали характеризуется наличием опорных поверхностей (баз), совпадением технологической и измерительной баз, точностью и шероховатостью базовых поверхностей.

Подготовка баз для механической обработки происходит на заготовительной операции.

На всех операциях технологического процесса изготовления корпуса наружного шарнира требуется точное базирование заготовки в диаметральном и осевом направлении. Это во многом обеспечивается применением самоцентрирующих зажимных приспособлений, а также рациональным выбором диаметральных и осевых баз.

В процессе изготовления детали от одной операции к другой точность и шероховатость технологических баз постоянно улучшается, что снижает погрешности обработки на последующих операциях.

Анализируя конструкцию детали с точки зрения этих критериев, выясняем, что в качестве черновых баз на первой центровочно-подрезной операции возможно использовать пов. 4,36 и торец пов. 22.

В качестве баз при дальнейшей токарной, шлифовальной и зубодолбежной обработке необходимо использовать центровые отверстия 1,2 при обработке наружных поверхностей или пов. 36 с торцем 22 при обработке отверстия.

В качестве баз на фрезерной операции 020 возможно использовать пов. 4,36 и торец пов. 9.

Условные обозначения принятых черновых и чистовых технологиче ских баз в теоретических схемах базирования на различных операциях тех нологического процесса изготовления корпуса наружного шарнира приведены в плане обра ботки.

2.4 Выбор методов обработки поверхностей. Маршрут обработки детали

При разработке технологического маршрута обработки детали руководствуемся следующими общими соображениями:

1. В первую очередь обрабатываем поверхности детали, которые являются базами для дальнейшей обработки.

2. Затем обрабатываем поверхности, с которых снимается наиболее толстый слой металла, т.к. при этом легче обнаруживаются внутренние дефекты заготовки.

3. Операции, где существует вероятность брака из-за дефектов в материале или сложности механической обработки, выполняются в начале процесса.

4. Далее последовательность операций устанавливаем в зависимости от требуемой точности поверхности: чем точнее поверхность, тем позднее она должна обрабатываться, т.к. обработка каждой последующей поверхности может вызвать искажение ранее обработанной поверхности; это происходит из-за того, что снятие каждого слоя металла с поверхности детали вызывает перераспределение внутренних напряжений, что и вызывает деформацию детали.

5. Поверхности, которые наиболее точные и с меньшей шероховатостью обрабатываются последними, этим исключается или уменьшается возможность изменения размеров и повреждения окончательно обработанных поверхностей. Если такие поверхности были обработаны ранее и потом выполнялись другие операции, то их обрабатываем повторно для окончательной отделки.

6. Совмещение черновой и чистовой обработки на одном и том же станке может привести к снижению точности обработанной поверхности вследствие влияния значительных сил резания и сил зажатия при черновой обработке и большого износа деталей станка.

В зависимости от точности и шероховатости поверхностей, выбираем маршрут их обработки.

Результаты выбора маршрутов обработки вала приведены в таблице 2.3, где обозначено:

Ф-фрезерование

С-сверление

Т-точение

Тч-точение чистовое

Ш-шлифование

Зд-зубодолбление

Таблица 2.3 - Последовательность обработки поверхностей

|

Номер обрабатываемой поверхности |

JT |

Ra |

Последовательность обработки |

|

1,2 6 7,9 3,5 25,26 10,36,22 19 29 остальные |

12 7 12 9 14 7 6с.т. 14 14 |

3,2 0,8 3,2 2,5 6,3 0,8 2,5 6,3 6,3 |

С Ф,Ш Ф Зд Ф Т,Тч,Ш Т,Тч Ф Т |

Анализируя таблицу 2.3, приходим к выводу, что данные методы обработки и их последовательность обеспечивают обработку поверхностей с заданным качеством.

Технологический маршрут обработки детали представлен в таблице 2.4.

Таблица 2.4 - Технологический маршрут обработки детали.

|

№ оп. |

Наименование операции |

№ базовых поверх. |

№ обраб. поверх. |

Точность, JT |

Ra, мкм |

|

005 |

Центровально-подрезная |

36,22,4 |

1,2 9 |

12 13 |

3,2 6,3 |

|

010 |

Токарная |

1,2 |

22,36,4 19 13,14,15,16,17,18,20, 21,2,24,35 |

9 9 12 |

3,2 2,5 6,3 |

|

015 |

Токарная |

1,2 |

10 27,28,29,30,31,32,33,8,11 |

9 12 |

3,2 6,3 |

|

020 |

Фрезерная |

9,4,36 |

25,26 |

14 |

6,3 |

|

025 |

Фрезерная |

22,36 |

6,7 |

9 |

3,2 |

|

030 |

Зубодолбежная |

1,2,8 |

3,5 |

9 |

2,5 |

|

035 |

Слесарная |

||||

|

040 |

Моечная |

||||

|

045 |

Контрольная |

||||

|

050 |

Термическая |

||||

|

055 |

Торцекруглошлифовальная |

1,2 |

36,22 |

7 |

1,25 |

|

060 |

Внутришли-фовальная |

36,22 |

10 |

7 |

0,8 |

|

065 |

Координатно-шлифовальная |

36,22 |

6 |

7 |

0,8 |

|

070 |

Моечная |

||||

|

075 |

Контрольная |

||||

|

080 |

Гальваническая |

План обработки детали ''Корпус наружного шарнира'' представлен в графической части дипломного проекта.

2.5 Выбор средств технологического оснащения

Задача пункта - выбрать для каждой операции технологического процесса такие оборудование, приспособление и инструмент, которые бы обеспечили за данный выпуск деталей заданного качества с минимальными затратами.

2.5.1 Обоснование выбора оборудования

Выбор станка должен основываться на следующих правилах:

а) Мощность, производительность и точность должны быть минимальными, но достаточными для выполнения требования предоставляемых к операции.

б) Обеспечении концентрации производства с целью уменьшения числа опе раций, количества оборудования, повышения производительности и точности за счет уменьшения числа перестановок заготовки.

в) Предпочтение отдавать отечественным станкам (они дешевле и сделаны по нашим стандартам)

г) В среднесерийном производстве следует применять высокопроизводительные станки-автоматы, агрегатные станки, станки с ЧПУ.

д) Оборудование должно отвечать требованиям безопасности, эргономики и экологии.

Данные по выбору оборудованию занесены в таблицу 2.5.

Таблица 2.5 - Выбор оборудования

|

№ оп. |

Наименование операции |

Станок |

|

005 |

Центровально-подрезная |

Центровально-подрезной п/а 2А923 |

|

010 015 |

Токарная |

Токарно-винторезный с ЧПУ 16К20Ф3 |

|

020 025 |

Фрезерная |

Вертикально-фрезерный с ЧПУ 6Р11МФ3-1 |

|

030 |

Зубодолбежная |

Зубодолбежный 5122 |

|

035 |

Слесарная |

Электрохимический станок для снятия заусенцев 4407 |

|

040 070 |

Моечная |

Камерная моечная машина |

|

055 |

Торцекруглошлифовальная |

Торцекруглошлифовальный 3Т153Е |

|

060 |

Внутришлифовальная |

Внутришлифовальный п/а 3К227Б |

|

065 |

Координатно-шлифовальная |

Координатно-шлифовальный п/а 3283 |

|

080 |

Гальваническая |

Установка фосфатирования |

2.5.2 Обоснования выбора приспособлений

При выборе приспособления нужно руководствоваться следующими прави лами:

а) Приспособление должно обеспечивать материализацию теоретических баз, быстродействие, надежность.

б) Приспособление должно обеспечивать надежное закрепление заготовки при обработке.

в) Приспособление должно быть быстродействующим.

г) Следует отдавать предпочтение стандартным нормализованным, универ сально - сборным приспособлениям, и только при их отсутствии проектировать специальное приспособление.

Данные по выбору приспособления сведены в таблицу 2.6.

Таблица 2.6 - Выбор приспособлений

|

№ оп. |

Наименование операции |

Приспособления |

|

005 |

Центровально-подрезная |

УНП с самоцентрирующими призмами и пневмоприводом ГОСТ 12195-66 |

|

010 |

Токарная |

Патрон поводковый с центром Центр вращающийся тип А ГОСТ 8742-75 |

|

015 |

Токарная |

Патрон трехкулачковый самоцентрирующий |

|

020 |

Фрезерная |

УНП с самоцентрирующими призмами и пневмоприводом ГОСТ 12195-66 |

|

025 |

Фрезерная |

УНП с самоцентрирующими призмами и пневмоприводом ГОСТ 12195-66 |

|

030 |

Зубодолбежная |

Патрон поводковый с центром Центр упорный |

|

055 |

Торцекруглошлифовальная |

Патрон поводковый с центром, Центр упорный |

|

060 |

Внутришлифовальная |

Патрон мембранный |

|

065 |

Координатно-шлифовальная |

Патрон мембранный |

2.5.3 Обоснование выбора режущего инструмента

При выборе режущего инструмента следует руководствоваться правилами:

а) Режущий инструмент выбирается исходя из метода обработки, оборудова ния, расположения обрабатываемой поверхности.

б) Следует отдавать стандартным и нормализованным инструментам и толь ко при их отсутствии применять нестандартные.

в) Материал режущего инструмента выбирается исходя из обрабатываемого материала, состояния поверхности и вида обработки.

Результаты выбора инструмента представлены в табл. 2.7.

Таблица 2.7 - Выбор инструмента

|

№ оп |

Наимен. операции |

Режущий инструмент |

Мерительный инструмент |

|

005 |

Центровально-подрезная |

Пластина для подрезки ГОСТ 19052-80 Т5К10, покрытие TiN Сверло центровочное 4 тип R ГОСТ 14952-75 Р6М5К5, покрытие TiС. |

Калибр-пробка ГОСТ14827-69. Шаблон ГОСТ 2534-79. |

|

010 |

Токарная |

Резец токарный контурный сборный с механическим креплением твердосплавных пластин ГОСТ 20872-80. Пластина 3-х гранная, Т15К6, покрытие TiN =92, 1 =8, =0 =11 h=25 b=25 L=125 Резец токарный для нарезания наружной метрической резьбы с механическим креплением твердосплавных пластин ОСТ 2И10-7-84. Пластина Т15К6, покрытие TiN =60, 1 =60, =6 h=25 b=25 L=125 |

Шаблоны ГОСТ 2534-73. Предельные гладкие калибры-скобы ГОСТ 18355-73. Калибры резьбовые ГОСТ 2535-73. |

|

015 |

Токарная чистовая |

Резец токарный проходной сборный с механическим креплением твердосплавных пластин ГОСТ 20872-80. Пластина Т15К6, покрытие TiN =93, 1 =27, = -2 =11 h=25 b=25 L=125 Резец токарный расточной сборный с механическим креплением твердосплавных пластин. Пластина ромбическая, Т15К6, покрытие TiN =92, 1 =8, =0 =11 h=20 b=20 L=140 Резец токарный расточной сборный с механическим креплением твердосплавных пластин. Пластина Т15К6, покрытие TiN =93, 1 =27, = -2 =11 h=20 b=20 L=125 Резец фасонный сборный с механическим креплением твердосплавных пластин. Пластина фасонная Т15К6, покрытие TiN h=25 b=25 L=125 |

Калибр-скоба ГОСТ18355-73. Шаблон ГОСТ 2534-79. |

|

020 |

Фрезерная |

Фреза дисковая 80 мм, В=4,5 мм ГОСТ 2679-73, Р6М5К5, покрытие TiN |

Шаблон ГОСТ 2534-79 |

|

025 |

Фрезерная |

Фреза концевая сферическая 20мм ТТ21К9, покрытие TiN Фреза концевая сферическая 16,5мм , ТТ21К9, покр. TiN |

Шаблон ГОСТ 2534-79 |

|

030 |

Зубодолбежная |

Долбяк чашечный прямозубый тип 3 ГОСТ 9329-79 Р6М5К5, покрытие TiN d=80, m=1,0583, z=80 |

Приспособление мерительное с индикатором. |

|

055 |

Торцекруглошлифовальная |

Круг шлифовальный ЗП 600х20х305 91А25НС17К11 35 м/с А 2 кл ГОСТ 2424-83 Круг шлифовальный ЗП 600х15х305 91А25НС17К11 35 м/с А 2 кл ГОСТ 2424-83 |

Шаблон ГОСТ 2534-79. Приспособление мерительное с индикатором. |

|

060 |

Внутришлифовальная |

Головка шлифовальная AW40х40 24А 25-Н СТ1 6 К А 35 м/с ГОСТ 2447-82 |

Шаблон ГОСТ 2534-79. Приспособление мерительное с индикатором. |

|

065 |

Координатно-шлифовальная |

Головка шлифовальная FW18х30 24А 25-Н СТ1 6 К А 35 м/с ГОСТ 2447-82 |

Шаблон ГОСТ 2534-79. Приспособление мерительное с индикатором. |

Проектирование режущего инструмента

Проанализировав техпроцесс изготовления детали, отмечаем, что на фрезерной операции №025 применяется недостаточно прогрессивный инструмент. В базовом варианте применяется концевая твердосплавная фреза с прямым зубом (канавки выполнены не по винтовой линии). Недостатком процесса фрезерования такими фрезами является то, что режущая кромка вступает в процесс резания одновременно по всей длине обрабатываемой поверхности, вследствие чего из-за динамических нагрузок возникают вибрации, снижающие точность обработки, стойкость инструмента и ухудшение шероховатости обработанной поверхности.

Для исключения данного недостатка широко применяются фрезы с винтовым зубом, отличающиеся постепенным входом в работу режущей кромки инструмента. Применение такой фрезы обеспечит снижение вибраций, повышение точности обработки, снижение шероховатости обработанной поверхности.

Проектирование и расчет фрезы.

Принимаем фрезу паяной конструкции, причем режущая часть изготавливается из твердого сплава, а корпус из конструкционной стали.

По [8] назначаем угол подъема винтовой канавки =30.

Остальные геометрические параметры принимаем как в базовом варианте:

- число зубьев z=2;

- диаметр фрезы D=20+0,02 мм;

- передний угол =0;

- задний угол =8;

- угол наклона поперечной кромки =50;

- ширина ленточки f=1 мм.

Описание конструкции и принципа работы фрезы.

Вставка 1 (чертеж инструмента представлен в графической части проекта) выполненная из твердого сплава ТТ21К9, припаяна к корпусу фрезы 2 из стали 45. Фреза базируется в станочной оправке цилиндрической поверхностью 28-0,01 мм и получает вращение через профрезерованный в корпусе паз. Для настройки инструмента на размер вне станка в торце корпуса выполнено резьбовое отверстие М6, в которое ввинчивается регулировочный винт 3 с фиксирующей гайкой 4.

2.6 Расчет припусков и операционных размеров

2.6.1 Расчет промежуточных припусков аналитическим методом

Заготовка выполнена штамповкой

Рассчитаем припуски на цилиндрическую поверхность - поверхность – 36, используемую в качестве технологической базы на финишных операциях. Диаметр поверхности 82,2h7(-0,035).

Последовательность обработки данной поверхности, оборудование, установка приведены в таблице 2.8.

Таблица 2.8 - Последовательность обработки данной поверхности, оборудование, установка

|

№ |

Методы обработки поверхности |

Код операции |

Оборудование |

Установка заготовки |

|

1 |

Точение черновое |

010 |

16К20Ф3 |

В патроне |

|

2 |

Точение чистовое |

010 |

16К20Ф3 |

В патроне |

|

3 |

Шлифование |

055 |

3Т153Е |

В центрах |

Данные исходных значений допусков, элементов припуска и расчетов припуска приведены в таблице 2.9.

Таблица 2.9 - Данные для расчета элементов припуска

|

№ пер |

Технологический переход |

Элементы припуска, мкм |

2Z min мкм |

Операц допуск Td/JT |

di min мм |

Предельн. размеры мм |

Предельн. припуски, мм |

|||||

|

Rzi-1 |

h i-1 |

i-1 |

уст i-1 |

|||||||||

|

di min |

di max |

2Z max |

2Z min |

|||||||||

|

1 |

Штампо- вать |

160 |

200 |

453 |

- |

- |

1500 15 |

84,451 |

84,451 |

85,951 |

- |

- |

|

2 |

Точить начерно |

50 |

50 |

27 |

375 |

1896 |

350 12 |

82,555 |

82,555 |

82,905 |

3,396 |

1,546 |

|

3 |

Точить начисто |

25 |

25 |

18 |

0 |

254 |

87 9 |

82,301 |

82,301 |

82,388 |

0,604 |

0,167 |

|

4 |

Шлифовать |

5 |

0 |

9 |

0 |

136 |

35 7 |

82,165 |

82,165 |

82,20 |

0,223 |

0,101 |

Расчет припусков по переходам

Элементы припуска- величину микронеровностей Rz и глубину дефектного слоя h назначаем по таблицам [4, с. 66] и [2, с. 69]

Определим элементы припуска о и уст

Суммарное отклонение заготовки, мм

О = (2.8)

Погрешность коробления заготовки:

кор = кL = 1,335 =46 мкм , (2.9)

где l=35 мм – расстояние от сечения, для которого определяют величину отклонения до места крепления заготовки;

к =1,3 мкм/мм – удельное коробление, мкм/мм.

Величина отклонения расположения заготовки центровки

ц=0,25, (2.10)

где з =1,5 мм – допуск на поверхности, используемые в качестве базовых на первой операции

ц=0,25= 0,451 мм

суммарное отклонение расположения

о = = 0,453 мм

остаточное суммарное расположение заготовки после черновой обработки

ост =Куо , (2.11)

где Ку - коэффициент уточнения [3, с. 190]

для перехода 2 Ку =0,06

для перехода 3 Ку =0,04

для перехода 4 Ку =0,02

тогда

2 = Ку2о = 4530,06 = 27 мкм

3 = Ку3о = 4530,04 = 18 мкм

4 = Ку4о = 4530,02 = 9 мкм

погрешность установки при базировании заготовки на первой операции

уст = 0,25заг = 0,251,5 = 0,375 мм (2.12)

Погрешность установки на чистовых операциях не учитываем

Минимальный припуск на черновую обработку

2Zmin = 2(Rz+h+2) (2.13)

2Zmin токар черн = 2(160+200+) = 1896 мкм

минимальный припуск на чистовые операции

2Zmin токар чист = 2 (50+50+) = 254 мкм

2Zmin шлифов черн = 2 (25+25+) = 136 мкм

промежуточные расчетные размеры по обрабатываемым поверхностям

di-1 min = di min +2Zmin, мм (2.14)

d min шлифов = 82,165 мм

d min токар чист = 82,165+0,136 = 82,301 мм

d min токар черн = 82,301+0,254 = 82,555 мм

d min заготов = 82,555+1,896 = 84,451 мм

di max = di min +Tdi , мм (2.15)

d max шлифов = 82,165+0,035 = 82,200 мм

d max токар чист = 82,301+0,087 = 82,388 мм

d max токар черн = 82,555+0,35 = 82,905 мм

d max заготов = 84,451+1,5 = 85,951 мм

максимальные припуски

2Zmax = di-1 max - di min, мм (2.16)

2Zmax шлифов = 82,388-82,165= 0,223 мм

2Zmax токар чист = 82,905-82,301 = 0,604 мм

2Zmax токар черн = 85,951-82,555 = 3,396 мм

минимальные припуски

2Zmin = di-1 min - di max, мм (2.17)

2Zmin шлифов = 82,301-82,200 = 0,101 мм

2Zmin токар чист = 82,555-82,388 = 0,167 мм

2Zmin токар черн = 84,451-82,905= 1,546 мм

проверка результатов расчёта

2Zimax - 2Zimin = TDi + TDi-1 – условие проверки (2.18)

2Z4max - 2Z4min = 0,223-0,101=0,122

TDi + TDi-1 = 0,035+0,087=0,122

2Z4max - 2Z4min = TDi + TDi-1 = 0,122– условие проверки выполнено, значит, расчёт припусков выполнен верно.

2Zmax токар черн = 3,396

2Zmin токар черн = 1,546

2Zmax токар чист = 0,604

2Zmin токар чист = 0,167

2Zmax шлифов = 0,223

2Zmin шлифов = 0,101

d min шлифов = 82,165

d max шлифов = 82,200

d min токар чист = 82,301

d max токар чист = 82,388

d min токар черн = 82,555

d max токар черн = 82,905

d min заготов = 84,451

d max заготов = 85,951

Рисунок 2.1 - Схема припусков

2.6.2 Расчет промежуточных припусков табличным методом

Промежуточные припуски на обработку поверхностей табличным методом определяются следующим образом: если поверхность обрабатывается однократно, то припуск определяется вычитанием из размера заготовки размера детали. Если поверхность обрабатывается многократно, от общий припуск определяется так же как и при однократной обработке, а промежуточные припуски определяются по [3]

Результаты расчетов припусков табличным методом приведены в таблице 2.10.

Таблица 2.10 - Припуски на обработку поверхностей детали

|

№ оп |

Наименование оп. |

№ обраб. поверхн. |

Припуск на сторону, мм |

|

005 |

Центровально-подрезная |

9 |

1,3 |

|

010 |

Токарная. Черновые переходы |

13,14,15,16,17,18,19,4, 36 |

1,05 |

|

Чистовые переходы |

13,14,15,16,17,18,19,4, 36 |

0,25 |

|

|

015 |

Токарная. Черновые переходы |

8,10,11,35 |

1,05 |

|

Чистовые переходы |

8,10,11,36 |

0,25 |

|

|

055 |

Торцекруглошлифовальная |

36,22 |

0,1 |

|

060 |

Внутришлифовальная |

10 |

0,15 |

|

065 |

Координатно-шлифовальная |

6 |

0,15 |

2.7 Расчет режимов резания

2.7.1 Расчет режимов резания аналитическим методом

Расчет режимов резания аналитическим методом проводим на фрезерную операцию 020.

Исходные данные:

- деталь - корпус наружного шарнира;

- материал - сталь 50 в = 570 МПа;

- заготовка – штамповка;

- обработка – фрезерная;

- тип производства – серийное;

- фриспособление - специальное самоцентрирующее;

- смена детали – ручная;

- жесткость станка – средняя.

Содержание операции: Фрезеровать 2 паза, выдержать размеры R40±0,2; 46±0,3; 4±0,3; 4,5+0,2.

Инструмент - фреза дисковая 80 мм, В=4,5 мм Z=32 ГОСТ 2679-73, Р6М5К5, покрытие TiС.

Оборудование - вертикально-фрезерный станок с ЧПУ 6Р11МФ3-1

Размеры рабочей поверхности стола, мм _______ 250*1000

Внутренний конус шпинделя (7:24)______________50

Частота вращения шпинделя, об/мин____________63 - 2500

Число частот вращения шпинделя______________б/с

Подача , мм/мин:______________________________0,1-4800

Мощность электродвигателя привода

главного движения, кВт________________________8

Расчет режимов резания

Глубина резания t=3.7 мм.

Число проходов i= 1.

Ширина фрезерования B= 4,5 мм.

Подача на зуб фрезы Sz = 0.02 мм/зуб [5 ,с.284].

Расчётная скорость резания V, м/мин

|

V=, |

(2.19) |

где CU - поправочный коэффициент; CU = 53 [5,c.286];

D - диаметр фрезы, мм;

T - стойкость фрезы, мин; Т= 75 мин [5,c.290];

t - глубина резания, мм;

Sz - подача на зуб, мм/зуб;

B - ширина фрезерования, мм;

z - число зубьев фрезы;

q ,m ,x ,y ,u ,p - показатели степени; q= 0.25, m= 0.2, x= 0.3,

y= 0.2, u= 0,2, p= 0,1 [5,c.286];

KU - поправочный коэффициент, учитывающий фактические условия резания [5,c.282];

|

, |

(2.20) |

где KMU - коэффициент, учитывающий качество обрабатываемого материала [5,c.261];

KПU - коэффициент, учитывающий состояние поверхности заготовки;

KПU = 1.0 [5,c.263];

KИU - коэффициент, учитывающий материал инструмента; KИU = 1.0 [5,c.263];

|

, |

(2.21) |

где KГ - коэффициент, характеризующий группу стали по обрабатываемости;

KГ = 1.0 [5,c.262];

в - предел прочности;

nU - показатель степени; nU = 0.9 [5,c.262];

Тогда:

KMU = .

Тогда:

KU = .

Тогда:

V =м/мин.

Частота вращения шпинделя n, мин-1

|

, |

(2.22) |

где V - расчётная скорость резания, м/мин;

Тогда:

n = мин-1

Корректировка режимов резания по паспортным данным станка:

фактическая частота вращения шпинделя n = 250 мин-1;

Тогда фактическая скорость резания V, м/мин:

V = м/мин;

Минутная подача:

|

SM = , |

(2.23) |

где Sz - подача на зуб, мм/зуб;

z - число зубьев фрезы;

n - частота вращения шпинделя, мин-1;

SM = мм/мин.

Расчёт сил резания.

Главная составляющая силы резания:

|

Pz = , |

(2.24) |

где CP - поправочный коэффициент; CP = 68.2 [5, c.291];

t - глубина резания, мм;

Sz - подача на зуб, мм/зуб;

B - ширина фрезерования, мм;

z - число зубьев фрезы;

D - диаметр фрезы;

n - частота вращения шпинделя, мин-1;

x, y, u, q, w - показатели степени; x= 0.86, y= 0.72, u= 1.0, q=0.86, w= 0 [5,c.291];

KMP - поправочный коэффициент на качество обрабатываемого материала [5,c.264];

|

KMP = , |

(2.25) |

где в - предел прочности;

n - показатель степени; n = 0.3 [5,c.264];

Тогда:

KMP = ;

Тогда:

Pz = 384 Н.

Мощность резания

|

= 0,39 кВт |

(2.26) |

Проверяем, достаточна ли мощность привода станка. У станка 6Р11МФ3-1 Nшп= Nд=80,8= 6,4 кВт; 0,39< 6,4, т. е. обработка возможна.

Основное время

|

То=Lp·i/Sм=4,7·2/160=0,06 мин, |

(2.27) |

где Lp=4,7 мм – длина рабочего хода фрезы.

2.7.2 Расчет режимов резания табличным методом

Расчет припусков табличным методом проводим по методике, описанной в [6].

Фрезерно-центровальная операция №005

Исходные данные:

Длина рабочего хода - Lр=12 мм.

Материал сверла – Р6М5.

Материал пластины – Т15К6

Подачу назначаем по лимитирующему инструменту на данной операции – центровочному сверлу Sо=0,1 мм/об

Стойкость Т=90 мин.

Скорость резания, м/мин, для сверления определяем по формуле

|

V=VтК1К2К3 |

(2.28) |

где Vт – табличная скорость резания, м/мин;

К1 – коэффициент, зависящий от обрабатываемого материала;

К2 – коэффициент, зависящий от стойкости и марки материала инструмента;

К3 – коэффициент, зависящий от вида обработки.

В нашем случае Vт =26 м/мин, К1=0,9 , К2=1 , К3=1, таким образом

V=260,9101=23,4 м/мин

Частота вращения шпинделя

==827 мин-1

Скорректированная частота вращения по паспорту станка n=800 об/мин

Фактическая скорость резания

V=3,1498500/1000=24 м/мин

Для пластины:

Фактическая скорость резания

V=3,1422850/1000=59 м/мин

Основное время

То=12/(8000,1)=0,18 мин

Токарная операция с ЧПУ №010

Для чернового резца:

Материал режущей части – Т15К6

Для 82,2 длина рабочего хода Lр=22 мм, число проходов i=1.

Для 70 длина рабочего хода Lр=10 мм, число проходов i=3.

Для 62,5 длина рабочего хода Lр=12 мм, число проходов i=3.

Для 50 длина рабочего хода Lр=4,5 мм, число проходов i=4.

Для 28,8 длина рабочего хода Lр=50 мм, число проходов i=1.

Для 20 длина рабочего хода Lр=27 мм, число проходов i=2.

Подача Sо=0,4 мм/об.

Стойкость Т=90 мин.

Скорость резания, м/мин, для точения определяем по формуле

|

V=VтК1К2К3, |

(2.29) |

где Vт – табличная скорость резания, м/мин;

К1 – коэффициент, зависящий от обрабатываемого материала;

К2 – коэффициент, зависящий от стойкости и марки материала инструмента;

К3 – коэффициент, зависящий от вида обработки.

В данном случае:

Табличная скорость резания Vт =120 м/мин.

Поправочные коэффициенты К1=0,8 , К2=1,25 , К3=1,0

Скорость резания V=1200,81,251=120 м/мин

Частоту вращения шпинделя рассчитаем для среднего диаметра 62,5 мм

n=1000120/(3,1462,5)=610 мин-1

Основное время

То=(22·1+10·3+12·3+4,5·4+50·1+27·2)/(610·0,4)=0,71 мин.

Для чистового резца:

Материал режущей части – Т15К6.

Общая длина рабочего Lр=76 мм, число проходов i=1.

Подача Sо=0,2 мм/об.

Стойкость Т=90 мин.

Табличная скорость резания Vт =160 м/мин.

Поправочные коэффициенты К1=0,8 , К2=1,25 , К3=1,0

Скорость резания V=1600,81,251=160 м/мин

Частоту вращения шпинделя рассчитаем для среднего диаметра 62,5 мм

n=1000160/(3,1462,5)=820 мин-1

Основное время

То=761/(8200,2)=0,46 мин

Для резьбового резца:

Материал режущей части – Т15К6.

Длина рабочего хода Lр=22 мм, число проходов i=3.

Подача Sо=1,5 мм/об

Табличная скорость резания Vт =160 м/мин.

Поправочные коэффициенты К1=0,8 , К2=1,25 , К3=1,0

Скорость резания V=1600,81,251=160 м/мин

Частота вращения шпинделя

n=1000160/(3,1420)=2500 мин-1, принимаем n=2000 мин-1 (максимальная частота вращения станка).

Фактическая скорость резания

V=3.14·20·2000/1000=126 м/мин.

Основное время

То=223/(20001,5)=0,02 мин

Суммарное время То=0,71+0,46+0,02=1,19 мин.

Зубодолбежная операция №030

Исходные данные: длина рабочего хода 45 мм, материал режущей части – Р6М5К5, диаметр долбяка – 80 мм, число зубьев -40.

Обработка ведется в два прохода – черновой и чистовой.

Подача на двойной ход долбяка

|

Sо=SотКs=0,251,05=0,26 мм/дв.ход, |

(2.30) |

где Sот=0,25 мм/дв.ход – табличное значение круговой подачи;

Ks=1,05 – коэффициент, учитывающий марку обрабатываемого материала.

Скорость резания

|

V=VтКv=401,0=40 м/мин, |

(2.31) |

где Vт=40 м/мин – табличное значение скорости резания;

Kv=1,0 – коэффициент, учитывающий марку обрабатываемого материала.

Число двойных ходов долбяка в минуту

|

n==444 дв.ход./мин |

(2.32) |

По паспорту станка принимаем n=400 дв.ход./мин

Фактическая скорость резания

|

V=2Lpn/1000=245400/1000=36 м/мин |

(2.33) |

Основное время

|

То=, |

(2.34) |

где h=1,1 мм – высота шлица;

St=0,2So=0,20,26=0,05 мм/об – радиальная подача врезания;

m=1,0583 мм – модуль шлиц;

z=22 – число шлиц детали;

u=2 – число проходов.

Таким образом

То==1,46 мин

Торцекруглошлифовальная операция №055

Глубина резания t , мм. t = 0,10 мм.

Подача минутная Sм, м/мин

Предварительная обработка

S м.пр. = Sм.пр.табл. К1К2К3, (6.35)

Окончательная обработка

Sм.ок. = Sм.ок.табл.К1К2К3, (6.36)

где Sм.пр.табл. , Sм.ок.табл. - минутные подачи по таблице, мм/мин

К1 - коэффициент, зависящий от обрабатываемого материала и скорости круга;

К2 - коэффициент, зависящий от припуска и точности;

К3 - коэффициент, зависящий от диаметра круга, количества кругов и характера поверхности.

Тогда:

Sм.пр. = 2,11,00,81,0= 1,7 мм/мин

Sм.ок. = 0,61,00,81,0= 0,5 мм/мин

Скорость вращения детали, V= 25 м/мин

Частота вращения шпинделя:

nд = мин-1.

Скорректированная частота вращения nд =100 мин-1.

Основное время

То =1,3апр/Sм пр + аок/Sм ок + Твых , (6.37)

где апр- припуск, снимаемый на этапе предварительной подачи, мм;

аок- припуск, снимаемый на этапе окончательной подачи, мм;

Sм пр – минутная подача на этапе предварительной подачи, мм/мин;

Sм ок – минутная подача на этапе окончательной подачи, мм/мин;

Твых – время выхаживания, мин.

Таким образом

То= 1,30,05/1,7+ 0,05/0,5 + 0,12 = 0,26 мин.

Подобным образом рассчитываем режимы резания на остальные операции. Результаты расчетов представлены в таблице 2.11.

Таблица 2.11 - Сводная таблица режимов резания

|

№ и наим. операции |

D или В, мм |

t, мм |

S, мм/об |

T, мин |

n, мин-1 |

V, м/мин |

|

005 Центровально-подрезная |

4 |

2 |

0,05 |

90 |

850 |

24 |

|

010 Токарная с ЧПУ |

62,5 62,5 20 |

2 0,22 1,2 |

0,4 0,2 1,5 |

90 90 90 |

620 820 2000 |

120 160 126 |

|

015 Токарная с ЧПУ |

82,2 42 60,7 |

2 2 0,25 |

0,4 0,4 0,2 |

90 90 90 |

630 900 840 |

120 120 160 |

|

020 Фрезерная |

80 |

3,7 |

0,64 |

120 |

250 |

62,8 |

|

025 Фрезерная |

20 16,5 |

8 7 |

0,4 0,2 |

120 120 |

2000 2410 |

125 125 |

|

030 Зубодолбежная |

45 |

1,1 |

0,05 |

240 |

400* |

36 |

|

055 Кругло-шлифовальная |

82,2 |

0,1 |

0,016 |

15 |

100 |

35** |

|

060 Внутри-лифовальная |

60,7 |

0,1 |

0,04 |

15 |

130 |

55** |

|

065 Координатно-шлифовальная |

16,7 |

0,1 |

- |

15 |

- |

55** |

|

Примечание: *- дв.ход/мин; **-м/с |

2.8 Определение норм времени на операции

Определяется норма штучно-каль куляционного времени Тш-к, мин

|

Тш-к = Тп-з/n + Тшт , |

(2.38) |

где Тп-з - подготовительно-заключительное время, мин;

n - количество деталей в настроечной партии, шт

|

n=Na/Д |

(2.39) |

где N - программа выпуска;

а - периодичность запуска в днях (3,6,12,24 дня);,

Д - количество рабочих дней.

Принимаем а = 6.

Тогда

n = 200006/250 =480 деталей

Определяется норма штучного време ни Тшт, мин

Для всех операций, кроме шлифовальной:

|

Тшт=То+Твk +Тоб.от |

(2.40) |

Для шлифовальной операции:

|

Тшт=То+Твk +Ттех + Торг + Тот , |

(2.41) |

где То – основное время, мин

Тв — вспомогательное время, мин. [4, с.197-209, табл. 5.1-5.17]

Вспомогательное время состоит из затрат времени на отдельные приемы, мин

|

Тв=Ту.с+Тз.о+Туп +Тиз , |

(2.42) |

Ту.с - время на установку и снятие детали, мин [4, с.197-200, табл. 5.1-5.7];

Тз.о - время на закрепление и открепление детали, мин; [4, с.197-200, табл. 5.1-5.7];

Туп - время па приемы управления, мин; [4, с.197-200, табл. 5.1-5.7];

Тиз - время на измерение детали, мин; [4, с.206-207, табл. 5.10-5.13];

K=1,85-коэффициент для среднесерийного производства;

Тоб.от - время на обслуживание рабочего места, отдых и личные надобности, мин. [4, с.208, табл. 5.16];

Ттех- время на техническое обслуживание рабочего места [4, с.209, табл. 5.17];

Торг - время на организационное обслуживание[4, с.212, табл. 5.21];

Тот- время перерывов на отдых и личные надоб ности, мин. [4, с.213, табл. 5.22].

|

Ттех= Тоtп/Т, |

(2.43) |

где tп- время на одну правку шлифовального круга, мин [3, с.211, табл. 5.19];

Т- стойкость круга, мин.

Операция 005 фрезерно-центровальная

Основное время

То=0,15 мин Тв= (0,1+0,01+0,014)1,85=0,28 мин

Топ= 0,15+0,28 = 0,43 мин

Тоб.от= 0,060,43 = 0,03 мин

Тп-з= 20 мин

Тшт = 0,43+0,03 = 0,46 мин

Тшт-к= 0,46+20/480 = 0,50 мин

Операция 010 токарная с ЧПУ

Основное время То=1,19 мин

Тв= (0,1+0,01+30,1+0,1)1,85=0,56 мин

Топ= 1,19+0,56 = 1,75 мин

Тоб.от= 0,061,75= 0,11 мин

Тп-з= 17 мин

Тшт = 1,75+0,11 = 1,86 мин

Тшт-к= 1,86+17/480 = 1,90 мин

Операция 015 токарная с ЧПУ

Основное время То=0,68 мин

Тв= (0,1+0,01+20,1+0,1)1,85=0,45 мин

Топ= 0,68+0,45 = 1,13 мин

Тоб.от= 0,061,13= 0,07 мин

Тп-з= 17 мин

Тшт = 1,13+0,07 = 1,2 мин

Тшт-к= 1,2+17/480 = 1,24 мин

Операция 020 фрезерная

Основное время То=0,06 мин

Тв= (0,05+0,01+20,1)1,85=0,42 мин

Топ= 0,06+0,42 = 0,48 мин

Тоб.от= 0,060,48= 0,03 мин

Тп-з= 20 мин

Тшт = 0,48+0,03 = 0,51 мин

Тшт-к= 0,51+20/480 = 0,56 мин

Операция 025 фрезерная

Основное время То=0,88 мин

Тв= (0,05+0,0212+20,1)1,85= 0,74 мин

Топ= 0,88+0,74 = 1,62 мин

Тоб.от= 0,061,62= 0,10 мин

Тп-з= 20 мин

Тшт = 1,62+0,1= 1,72 мин

Тшт-к= 1,72+20/480 = 1,77 мин

Операция 030 зубодолбежная

Основное время То=1,46 мин

Тв= (0,2+20,1)1,85= 0,37 мин

Топ= 1,46+0,37 = 1,83 мин

Тоб.от= 0,061,83= 0,11 мин

Тп-з= 20 мин

Тшт = 1,83+0,11 = 1,94 мин

Тшт-к= 1,94+20/480 = 1,98 мин

Операция 055 торцекруглошлифовальная

Основное время То=0,26 мин

Тв= (0,1+0,01+0,092)1,85= 0,57 мин

Топ=0,26+0,57 = 0,83 мин

Ттех=0,260,80/15 = 0,01 мин

Торг=0,0170,83=0,01 мин

Тот=0,060,83=0,05 мин

Тп-з= 7 мин

Тшт = 0,83+0,01+0,01+0,05 = 0,90

Тшт-к=0,90+7/480 = 0,92 мин

Операция 060 внутришлифовальная

Основное время То=0,64 мин

Тв= (0,1+0,01+0,092)1,85= 0,57 мин

Топ=0,57+0,57 = 1,14 мин

Ттех=0,640,80/15 = 0,03 мин

Торг=0,0171,14 = 0,02 мин

Тот=0,061,14 = 0,07 мин

Тп-з= 7 мин

Тшт = 1,14+0,03+0,02+0,07 = 1,26

Тшт-к=1,26+7/480 = 1,28 мин

Операция 065 координатношлифовальная

Основное время То=2,55 мин

Тв= (0,1+0,01+0,092+0,056)1,85= 0,88 мин

Топ=2,55+0,88 = 3,43 мин

Ттех=2,550,80/15 = 0,18 мин

Торг=0,0173,43 = 0,06 мин

Тот=0,063,43 = 0,20 мин

Тп-з= 20 мин

Тшт = 3,43+0,18+0,06+0,2 = 3,87

Тшт-к=3,87+20/480 = 3,93 мин

Результаты расчетов занесем в таблицу 2.12.

Таблица 2.12 - Нормы времени

|

Наименование операции |

То мин |

Тв мин |

Топ мин |

Тоб.от мин |

Тп-з мин |

Тшт мин |

n |

Тшт-к мин |

|

005 Центровально-подрезная |

0,15 |

0,28 |

0,43 |

0,03 |

20 |

0,46 |

480 |

0,50 |

|

010 Токарная с ЧПУ |

1,19 |

0,56 |

1,75 |

0,11 |

17 |

1,86 |

1,90 |

|

|

015 Токарная с ЧПУ |

0,68 |

0,45 |

1,13 |

0,07 |

17 |

1,2 |

1,24 |

|

|

020 Фрезерная |

0,06 |

0,42 |

0,48 |

0,03 |

20 |

0,51 |

0,56 |

|

|

025 Фрезерная |

0,88 |

0,74 |

1,62 |

0,10 |

20 |

1,72 |

1,77 |

|

|

030 Зубодолбежная |

1,46 |

0,37 |

1,83 |

0,11 |

20 |

1,94 |

1,98 |

|

|

055 Торцекругло-шлифовальная |

0,26 |

0,57 |

0,83 |

0,05 |

7 |

0,90 |

0,92 |

|

|

060 Внутри-шлифовальная |

0,6 |

0,57 |

1,14 |

0,16 |

7 |

1,30 |

1,32 |

|

|

065 Координатно-шлифовальная |

2,55 |

0,88 |

3,43 |

0,44 |

20 |

3,87 |

3,93 |

3 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

3.1 Проектирование токарного поводкового патрона

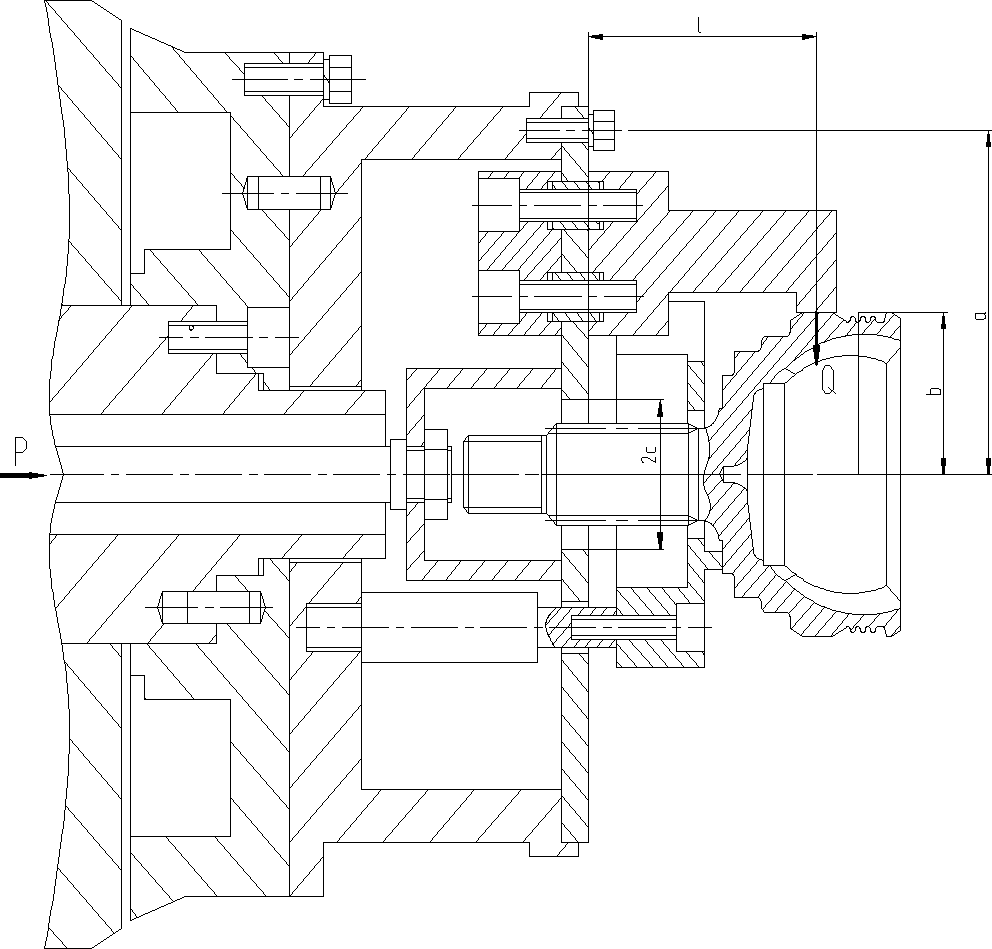

Просмотрев техническую литературу в области станочных приспособлений, останавливаем свой выбор на поводковом патроне.

Расчет усилий зажима проведем для перехода, на котором производится черновое точение поверхности 82,2 мм, так как в этом случае на заготовку действует наибольшая составляющая силы резания Рz.

Сила резания Рz стремится повернуть заготовку вокруг точки О (рис. 3.1), создавая момент резания Мр

|

Мр=PzD/2 |

(3.1) |

Схема действий сил резания и сил зажима показана на рисунке 3.1.

Рисунок 3.1 - Схема действий сил резания и сил зажима

Повороту заготовки препятствуют силы трения Т в местах контакта детали с элементами патрона, создавая момент закрепления Мз.

|

Мз = Тd/2, |

(3.2) |

где

|

Т = W, |

(3.3) |

где =0,35 – коэффициент трения в местах контакта детали с элементами патрона [7, с.384];

W – усилие зажима, Н;

d=28 мм;

D=82,2 мм.

Приравняв Мр и Мз и введя коэффициент запаса суммарное усилие зажима будет равно

|

W = |

(3.4) |

Коэффициент запаса [7,c.382]:

|

K = К0К1К2К3 К4К5К6 , |

(3.5) |

где K0 - гарантированный коэффициент запаса;

K0 =1.5 [7,c.382];

K1 - коэффициент, учитывающий увеличение силы резания из-за случайных неровностей на обрабатываемых поверхностях заготовки; K1 =1.0 [7,c.382];

K2 - коэффициент, учитывающий увеличение силы резания вследствие затупления режущего инструмента; K2 =1.2 [7,c.383,табл.2];

K3 - коэффициент, учитывающий увеличение силы резания при прерывистом резании; K3 =1.2 [7,c.383];

K4 - коэффициент, характеризующий постоянство силы, развиваемой зажимным механизмом;

K4 = 1.0 [16,c.383]; K5 - коэффициент, характеризующий эргономику немеханизированного зажимного механизма; K5 = 1.0 [7,c.383];

K6 - коэффициент, учитывающийся только при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью;

K6 = 1.0 [7,c.384].

Тогда:

К=1,51,01,21,21,01,01,0 = 2,16

Если К2,5, принимаем К=2,5

Тогда:

W = = 25394 Н

Расчет зажимного механизма.

Для выбранной конструкции патрона принимаем передаточное отношение зажимного механизма iс = 0,8, таким образом, усилие на штоке, Н

|

Q = W/ic =25394/0,8 = 31742 Н |

(3.6) |

Необходимый ход поводков принимаем 4 мм. С учетом запаса хода принимаем ход штока S=10 мм.

Рисунок 3.2 - Конструкция силового привода и зажимного механизма

Выбор конструкции и расчет силового привода.

В качестве привода принимаем гидроцилиндр двустороннего действия с рабочим давлением 5 МПа.

Определим диаметр поршня гидроцилиндра.

|

, |

(3.7) |

где р - рабочее давление, МПа;

=0,9 - КПД привода

Тогда:

Принимаем по ГОСТ15608-81 ближайшее значение D=100 мм.

Описание конструкции и принципа работы приспособления

Патрон предназначен для базирования и закрепления заготовки детали на токарной операции 010.

Патрон содержит корпус 1, в котором выполнены отверстия, по которым перемещаются поводка 2, которым перемещение передается от втулки 4, установленной шарнирно на вставке 6. В корпусе 1 перемещается ползун 8, который получает усилие зажима от тяги 7 и передает его на вставку 6. Корпус крепится к шпинделю станка тремя винтами 19. К заднему концу шпинделя станка крепится гильза цилиндра 11, к которой винтами крепится крышка цилиндра 12. Поршень 15 через шток 10 соединен с тягой 7. Для предотвращения утечки масла из рабочих полостей цилиндра предусмотрены резиновые кольца. На крышке цилиндра устанавливаются подшипники качения 28 и втулка 13. Привод закрывается кожухом 9.

Патрон работает следующим образом. На центр 3 устанавливается заготовка. В штоковую полость гидроцилиндра подается маслох и поршень 15 вместе со штоком 10, тягой 7 ползуном 8, вставкой 6, втулкой 4 и поводками 2 перемещается вправо, зажимая заготовку. Для раскрепления заготовки масло подается в штоковую полость гидроцилиндра и поршень 15 вместе со штоком 10, тягой 7 ползуном 8, вставкой 6, втулкой 4 перемещается влево, освобождая заготовку.

3.2 Проектирование мембранного патрона

Произведем описание конструкции и расчет мембранного патрона для обработки детали на внутришлифовальной операции 060.

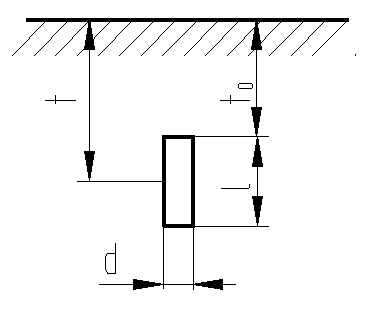

В качестве установочных баз используем три кулачка с базированием по наружной цилиндрической поверхности и упор с базированием по торцу (рис. 3.3).

Рисунок 3.3 - Схема закрепления детали в мембранном патроне

Крутящий момент, стремящийся повернуть заготовку будет равен:

, (3.8)

где Pz=180 Н – главная составляющая силы резания;

d=0,0607 м – диаметр обрабатываемой поверхности.

Тогда

Мрез=180·0,0607/2=5,46 Н·м.

Определим радиальную силу зажима Q на одном кулачке (рис.3.3) по формуле [10]:

, (3.9)

где К=1,5 – коэффициент запаса;

n=3 – число кулачков;

2b=82,2 мм – диаметр поверхности базы заготовки;

f=0,18 – коэффициент трения между заготовкой и кулачком.

Подставляя значения получим:

.

Силы Q создают момент, изгибающий мембрану.

а) б) в)

Рисунок 3.4- Схема сил на мембране

Момент находим по формуле

, (3.10)

где l=66 мм расстояние от середины кулачка до плоскости мембраны.

Тогда:

Круглую, заделанную по контуру пластину считаем нагруженной равномерно распределенным моментом М (момент приложен по окружности радиусом b), влиянием растяжения и сжатия серединой плоскости мембраны пренебрегаем.

Рассматриваемая схема (рис.3.4) может быть представлена, как результат наложения двух типовых схем (рис.3.2 б), причем . Моменты и зависят от отношения m=a/b, гда а=85 мм - радиус мембраны.

При m=85/41,1=2,07 по [10, с.161] М3=0,49·М, то есть

М3=0,49·283=139 Н·м

М1=М-М3=283-139=144 Н·м.

Расчет зажимного механизма

Угол разжима кулачков в радианах (рис.3.4 в) для закрепления заготовки находим по формуле:

, (3.11)

где Д- цилиндрическая жесткость мембраны.

, (3.12)

где Е – модуль упругости Е=2,1·106 Па;

h=8 мм - толщина мембраны;

=0,3 - коэффициент Пуассона.

Тогда:

.

.

Мембрана имеет отверстия диаметром 2С=38 мм (рис.3.4 а), поэтому полученное значение угла умножаем на коэффициент , который находится в зависимости от отношения а/с.

При а/с =85/19=4,47 К1=1,16, то есть

=0,829·10-3·1,16=0,962·10-3 рад

Наибольший угол разжима кулачков:

, (3.13)

где 1 - угол разжима кулачков, учитывающий допуск на диаметр заготовки;

2 - угол разжима, обеспечивающий зазор для свободного захвата заготовки в кулачках патрона.

(3.14)

или приближенно

(3.15)

величина =0,0008·b+0,02

=0,0008·41,1+0,02=0,053 мм

=0,035 мм.

Таким образом:

Силу на штоке для режима мембраны на угол найдем по формуле:

(3.16)

Так как в мембране имеется отверстие, то полученное значение силы Р умножают на поправочный коэффициент К2 .

К2=0,83

Р=4504·0,83=3740 Н.

В качестве привода принимаем пневмоцилиндр двустороннего действия с рабочим давлением 0,63 МПа.

Определим диаметр поршня гидроцилиндра

(3.17)

где р - рабочее давление, МПа;

=0,95 - КПД привода.

Тогда:

Принимаем по ГОСТ15608-81ближайшее значение D=100 мм.

Ход поршня принимается из условия свободной установки заготовки на установочных элементах приспособления SQ=20 мм.

Запас хода при отжиме мембраны (зажиме заготовки), когда поршень гидроцилиндра занимает крайнее положение примем равным SQ=20 мм.

Описание конструкции и принципа работы приспособления.

Патрон состоит из корпуса 2, который болтами 24 с шайбами 36 и штиф-тами 34 крепится к фланцу 6. К корпусу 2 болтами 23 с шайбами 35 крепится мембрана 4, к которой винтами 28 с помощью подкулачников 5 и сухарей 9 крепятся кулачки 3. К корпусу 2 также крепится стойка 8, к которой винтами 26 крепится опора 7, на которую опирается деталь. В отверстие мембраны входит толкатель 10 с гайкой 29 и тягой 11, который прогибает мембрану при разжиме заготовки. Фланец 6 крепится к шпинделю станке с помощью винтов 27 со штифтами 34. Тяга 11 крепится к штоку 15 гидроцилиндра. Пневмоцилиндр содержит корпус 12, в котором с помощью болтов 25 с шайбами 36 установлена крышка 13. В пневмоцилиндре установлен поршень 16 с кольцом уп-лотнительным 33, который с помощью гайки 30 с шайбой 37 крепится к штоку 15. В штоке установлена втулка 18 с манжетой 20 и кольцом 19. В отверстие втулки 18 входит трубка 17 для подвода сжатого воздуха. Трубка 17 крепится к муфте 1, которая установлена в крышке 13 с помощью болтов 22 с шайбами 36. Для уплотнения в пневмоцилиндре установлены уплотнительные кольца 31, 32 и 21.

Патрон работает следующим образом. Заготовка устанавливается до упора в опору 7. При подаче сжатого воздуха в левую полость пневмоцилиндра толкатель 10 давит на мембрану, она прогибается и кулачки 3 отходят вверх, освобождая заготовку. При подаче воздуха в правую полость пневмоцилиндра толкатель 10 отходит от мембраны и она, прогибаясь в обратную сторону, зажимает заготовку кулачками 3.

3.3 Проектирование контрольного приспособления

Спроектируем приспособление для контроля биения делительного диаметра шлицев. В условиях среднесерийного производства конструкция приспособления должна иметь возможность переналадки на измерение подобных деталей выпускаемых на данном участке.

Описание конструкции приспособления.

Приспособление предназначено для измерения радиального биения шлицев детали "Корпус наружного шарнира".

Приспособление (чертеж представлен в графической части) содержит плиту 11 с закрепленными в ее пазах стойками 4 и 9, которые крепятся при помощи шпонок 12, винтов 15,17 и шайб 19. На стойке 9 при помощи штифтов 20 и винтов 16 закреплен блок индикаторный 1. В левой стойке 4 установлена втулка 5, в коническое отверстие которой установлен неподвижный левый центр 3. В правую стойку 4, так же устанавливается втулка 5, в коническом отверстии которой установлена направляющая втулка 8, в которой размещается пружина 18 и подвижный правый центр 2. В правый центр 2 вкручена рукоятка 7, которая может перемещаться вдоль паза направляющей втулки 8. На левом центре 3 и направляющей втулке 8 навинчены отжимные гайки 6. Фиксатор 14, гайка фиксатора 13 и винт 16 служат для предотвращения перемещения втулок 5 в отверстиях стоек 4.

Приспособление работает следующим образом. Перед началом работы стойки 4 и 9 закрепляют на плите 11, обеспечивая необходимое расстояние между ними, а блок индикатора 1 фиксируют так, чтобы наконечник располагался на заданном расстоянии от линии центров. Для установки детали наконечник блока индикатора отводят в крайнее верхнее положение и фиксируют. С помощью рукоятки 7 отводят подвижный центр в крайнее правое положение. Далее деталь устанавливают на неподвижный центр 3 и освобождают рукоятку 7, вследствие чего пружина 18 поджимает правый центр к детали и удерживает ее. Затем, подводят наконечник блока индикатора во впадину между зубьями и фиксируют положение индикаторной головки. Далее наконечник отводят и, вращая деталь, подобным образом, производят измерения в еще двух точках. Разница показаний индикаторной головки и составит величину радиального биения зубьев. Для извлечения детали поднимают наконечник и отводят правый центр. При необходимости разборки приспособления для извлечения правого центра 2 и направляющей втулки 8 вращают гайки 6, которые своим терцем упираются в стойку и освобождают указанные детали.

4 ПРОЕКТИРОВАНИЕ УЧАСТКА МЕХАНИЧЕСКОГО ЦЕХА ПО ИЗГОТОВЛЕНИЮ КОРПУСА НАРУЖНОГО ШАРНИРА

4.1 Определение потребного количества оборудования

Определим необходимое количество оборудования, потребного для производства детали по формуле

|

Ni= , |

(4.1) |

где Ni - необходимое количество станков для i-ой операции, шт;

Сi - станкоемкость i-ой операции, мин;

Fд- действительный годовой фонд работы оборудования, мин;

Кв - коэффициент выполнения норм, принимаем Кв=1,1;

Сi= Nгiti ,

где Nгi- годовая производственная программа для i-го изделия, шт;

ti -штучное время обработки i-го изделия, мин.

|

, |

(4.2) |

где Др– количество рабочих дней в году;

Др = 365 – 522 – 11 = 250 дн;

Тсм =8ч, - продолжительность рабочей смены;

Дп– количество предпраздничных дней; Дп= 11 дн;

Т– количество часов, на которое сокращается рабочая смена в предпраздничные дни; Т= 1 ч;

nсм =2 - количество рабочих смен в сутках.

|

ч. |

Среднесерийное производство предполагает производство определенной номенклатуры однотипных деталей - валов, шестерен, валов-шестерен на одном участке. Поэтому примем для дозагрузки оборудования производство еще 3 детали:

1) вал-шестерня с программой выпуска Nг= 40000 шт и штучным временем на операции, указанным в таблице 4.1.

2) вал шлицевый с программой выпуска Nг= 40000 шт и штучным временем на операции, указанным в таблице 4.1.

3) вал с программой выпуска Nг= 40000 шт и штучным временем на операции, указанным в таблице 4.1.

Таблица 4.1 - Штучное время и необходимое количество оборудования для дозагружаемых деталей

|

№оп |

Наименование операции |

Дозагружаемые детали |

|||||

|

Вал-шестерня с программой выпуска Nг= 40000 шт |

Вал шлицевый с программой выпуска Nг= 40000 шт |

Вал с программой выпуска Nг= 40000 шт |

|||||

|

Тшт, мин |

N , шт |

Тшт, мин |

N , шт |

Тшт, мин |

N , шт |

||

|

005 |

Центр.-подрез. |

1,56 |

0,24 |

1,36 |

0,21 |

1,75 |

0,27 |

|

010 |

Токарная |

1,81 |

0,28 |

2,00 |

0,31 |

1,61 |

0,25 |

|

015 |

Токарная |

1,89 |

0,29 |

1,69 |

0,26 |

2,09 |

0,32 |

|

020 |

Фрезерная |

1,84 |

0,28 |

2,04 |

0,31 |

1,64 |

0,25 |

|

025 |

Фрезерная |

1,74 |

0,26 |

1,54 |

0,23 |

1,93 |

0,29 |

|

030 |

Зубодолбежная |

1,74 |

0,27 |

1,94 |

0,30 |

1,55 |

0,24 |

|

055 |

Шлифовальная |

1,65 |

0,25 |

1,45 |

0,22 |

1,84 |

0,28 |

|

060 |

Шлифовальная |

1,78 |

0,27 |

1,98 |

0,30 |

1,59 |

0,24 |

|

065 |

Шлифовальная |

1,43 |

0,22 |

1,23 |

0,19 |

1,62 |

0,25 |

Определим коэффициент загрузки оборудования

|

|

(4.3) |

где Кзi - коэффициент загрузки оборудования на i-ой операции

Nрасчi - расчетное количество оборудования i-ой операции

Nпрi - принятое количество оборудования i-ой операции

Результаты расчета необходимого количества оборудования и коэффициентов его загрузки приведены в таблице 4.2.

Таблица 4.2 - Итоговая таблица расчета необходимого количества оборудования и коэффициентов его загрузки.

|

№оп |

Модель станка |

Необходимое количество станков |

Коэффи-циент загрузки |

||

|

Расчетное |

С дозагрузкой |

Принятое |

|||

|

005 |

2А923 |

0,038 |

0,750 |

1 |

0,75 |

|

010 |

16К20Ф3 |

0,145 |

0,970 |

1 |

0,97 |

|

015 |

16К20Ф3 |

0,094 |

0,958 |

1 |

0,96 |

|

020 |

6Р11МФ3-1 |

0,043 |

0,884 |

1 |

0,88 |

|

025 |

6Р11МФ3-1 |

0,135 |

0,929 |

1 |

0,93 |

|

030 |

5122 |

0,151 |

0,948 |

1 |

0,95 |

|

055 |

3Т153Е |

0,070 |

0,822 |

1 |

0,82 |

|

060 |

3К227Б |

0,101 |

0,915 |

1 |

0,92 |

|

065 |

3283 |

0,299 |

0,952 |

1 |