Отчет по прохождению стажировки на предприятии ООО «ОЗНА»

- Краткая характеристика ОАО «ОЗНА» 3

- Назначение и конструкция измерительных установок типа «спутник-озна ВМ1» 7

- Принцип работы и технические характеристики «спутник-озна

ВМ1» 9

- Инструмент и принадлежности 16

- Маркировка и пломбирование 16

- Устройство и работа составных частей установок 17

- Подготовка установки к использованию 18

1. КРАТКАЯ ХАРАКТЕРИСТИКА ООО «ОЗНА»

ОЗНА - крупная российская многопрофильная компания. Основные направления деятельности: проектирование объектов нефтегазовой промышленности, изготовление, гарантийное и сервисное обслуживание нефтегазопромыслового оборудования, инженерно-строительные изыскания, инжиниринг в области учета нефти, газа, воды и автоматизации нефтегазовых объектов.

Предприятия Компании «ОЗНА» расположены на территории четырех федеральных округов России. Расширяя географию сервисного обслуживания, ОЗНА в настоящее время имеет возможность оказывать услуги во всех нефтегазовых регионах страны, включая Западную и Восточную Сибирь, а также крупные промышленные центры Урала и Приволжья.

Компания ОЗНА участвует в обустройстве месторождений России и СНГ. Продукция с фирменным логотипом «ОЗНА» используется в крупнейших нефтегазоносных регионах России: Ханты-Мансийском и Ямало-Ненецком автономных округах, Иркутской, Томской, Омской, Оренбургской, Пермской и Самарской областях, республиках Башкортостан, Татарстан, Коми, Удмуртия, а также за рубежом.

Сохранение природной среды, соответствие технических параметров поставляемого оборудования экологическим стандартам, промышленная и экологическая безопасность при проектировании новых объектов - приоритеты Компании «ОЗНА» в области природоохранной деятельности.

ОЗНА - социально ответственная компания, выполняющая все взятые на себя обязательства. В своей благотворительной деятельности ОЗНА ориентирована на поддержку ветеранов, инвалидов Великой Отечественной войны и труда, детских дошкольных и образовательных учреждений, организаций здравоохранения, спортивных клубов, проведение культурно-массовых и спортивных мероприятий.

Компания «ОЗНА» - современная российская многопрофильная компания, важное звено топливно-энергетического комплекса страны. Продукция Компании - совместный труд почти 3 000 человек - реализуется во всех нефтегазодобывающих регионах России, стран ближнего и дальнего зарубежья.

История ОЗНА началась в начале 1950-х годов, в период послевоенного восстановления народного хозяйства и бурного развития нефтяной промышленности СССР. В марте 1953 год в г.Октябрьском (Башкирия) был построен ремонтно-механический завод, ставший основой Компании. Его продукция была востребована на нефтепромыслах республики, где шла интенсивная добыча черного золота.

В январе 1958 года в Октябрьском построен завод по производству приборов и средств автоматизации и диспетчеризации «Нефтеавтоматика». Эти два предприятия уверенно заняли положение лидеров в своей отрасли.

В 1950-1960 гг. оборудование ОЗНА поставлялось преимущественно нефтяникам Башкирии, показывавшим самый значительный рост нефтедобычи в стране, за что республика была удостоена почётного наименования «второе Баку».

В середине 1960-х гг. началось освоение месторождений Западной Сибири, и новые нефтепромыслы стали частично оснащаться оборудованием ОЗНА. Первые партии АГЗУ «Спутник», разработанные в Октябрьском (Башкирия) филиале НИИ автоматизации нефтяной и газовой промышленности, были изготовлены именно специалистами ОЗНА.

С 1970-х гг. Компания начала серийные поставки блочных кустовых и нефтеперекачивающих насосных станций, блоков дозирования реагентов, замерных установок и другого нефтепромыслового оборудования. В число заказчиков продукции ОЗНА, помимо отечественных нефтяников, вошли предприятия стран Совета экономической взаимопомощи (СЭВ): Болгарии, Румынии, Югославии.

В 1980 году два завода вошли в состав производственного объединения «Башнефтемашремонт», позднее, в 1983 году, приказом Министра нефтяной промышленности СССР создано единое предприятие - Октябрьский завод автоматизированного оборудования и приборов («ОЗАО и П»).

Трансформации 1990-х годов потребовали новых подходов к организации деятельности: 1990 год - создано арендное предприятие (АП) «ОЗАО и П»; 1991 год - внедрена блочная система управления производством; 1992 год - принято решение о приватизации путем акционирования; 1993 год - на базе АП «ОЗАО и П» образовано «Акционерное общество открытого типа «ОЗНА». 12 июля 1996 года создано ОАО «Акционерная компания ОЗНА».

В первые годы рыночных преобразований АК «ОЗНА» активно искала новые формы деятельности. Одним из удачных решений менеджмента Компании стало создание дочернего предприятия по пуско-наладке и ремонту выпускаемого АК «ОЗНА» оборудования «ОЗНА сервис», учрежденное 25 июня 1994 года.

19 сентября 2003 года АК «ОЗНА» создала дочернее предприятие для решения задач оперативного и коммерческого учета нефти и нефтепродуктов ООО «НПП ОЗНА-Инжиниринг», ставшее впоследствии самостоятельным дивизионом в составе Группы компаний «ОЗНА».

В 2004 году руководство Компании приняло решение о расширении спектра своей деятельности. Была разработана стратегия развития Компании, которая предусматривала серьезное расширение компетенций. Определили основную цель: предоставление комплексных услуг по обустройству месторождений с «нулевого цикла», т. е. от проектирования, до начала добычи и поставок нефти в магистральный трубопровод.

Для реализации новой стратегии в составе Компании были созданы новые подразделения сервисного, научно-технического и проектного направлений деятельности. Сегодня предприятия Группы компаний «ОЗНА» работают более чем в 30 городах России, Европы и Азии. Партнерами ОЗНА являются крупнейшие нефтяные компании страны - «Газпром нефть», «ЛУКОЙЛ», «Роснефть», «Сургутнефтегаз», ТНК-ВР, «Башнефть» и «Татнефть».

Сотрудники Компании делают все, чтобы ОЗНА и дальше оставалась надёжным партнером, всегда выполняющим взятые на себя контрактные обязательства. Выбранная концепция развития Компании позволяет коллективу с честью выполнить все поставленные перед ним задачи. Залог высоких достижений - это опыт, профессионализм, дисциплина и трудолюбие работников, искренне преданных любимому делу.

Ядром Компании «ОЗНА» является производственное подразделение, находящееся в г. Октябрьском (Республика Башкортостан), которое более 50 лет специализируется на выпуске оборудования для нефтегазовой отрасли.

Завод обладает значительными производственными мощностями, позволяющими производить широкий спектр блочного оборудования для обустройства нефтяных и газовых месторождений. Промышленный потенциал определяется наличием опытного трудового коллектива численностью более 2 300 человек, осуществляющих свою деятельность в производственных цехах общей площадью свыше 20 000 кв. метров.

Производство представляет собой комплекс подразделений, самостоятельно осуществляющих все этапы цикла изготовления нефтегазового оборудования, что позволяет обеспечить высокое качество продукции и ускорить внедрение новых разработок. В структуру завода входят: сварочное, кузнечное, литейное производства, механическая обработка металла, производство электротехнического оборудования и т.д.

ОАО «ОЗНА» постоянно осуществляет инвестиции, направленные на расширение производственных возможностей и совершенствование применяемых технологий и оборудования.

В 2011 году в «ОЗНА» создана новая организационная структура с выделением бизнес- и производственных единиц. Это позволило Акционерной компании в новых посткризисных экономических условиях ритмично работать, выполнять заказы по выпуску продукции. В 2011 году в каждой бизнес-единице освоено изготовление несколько новых видов продукции, в том числе мультифазных насосных и газокомпрессорных станций, инновационные разработки БДР, в том числе для Ванкорского месторождения, установок подготовки нефти и газа. Прошли испытания и получили одобрение нефтяников целый ряд новых запасных частей к буровому оборудованию. Продолжается выполнение программы по техническому перевооружению кузнечнопрессового цеха, в котором установлен гидравлический пресс, в Производстве блочного оборудования смонтирована высокоточная установка для плазменной резки труб с числовым программным управлением, обновляется парк грузового автотранспорта.

TUV Высокое качество продукции обеспечивается системой менеджмента качества, соответствующего международному стандарту ИСО 9001:2000, который был внедрен в 2002 году. Внедрение системы позволяет постоянно улучшать качество выпускаемой продукции.

В сентябре 2009 года Акционерная компания «ОЗНА» прошла ресертификацию и подтвердила соответствие системы менеджмента качества международным стандартам. В сентябре был получен сертификат соответствия новой версии DIN EN ISO 9001:2008.

Ресертификационный аудит подтвердил, что система менеджмента качества на предприятии постоянно совершенствуется, все процессы результативны, обеспечивается предсказуемый и стабильно высокий уровень качества продукции, удовлетворяющий всем предполагаемым требованиям потребителя.

С 20 по 22 сентября 2011 года в ОАО «ОЗНА» и ООО «ОЗНА-Измерительные системы» проходил второй наблюдательный аудит представителями органа по сертификации TV CERT - ООО «Интерсертифика-ТЮФ совместно с ТЮФ Тюринген». Аудит проходил в тридцати структурных подразделениях этих дивизионов. Экспертами-аудиторами принято решение ходатайствовать перед органом по сертификации TV CERT о продлении действия сертификатов Акционерной компании «ОЗНА» и «ОЗНА-Измерительные системы».

2. НАЗНАЧЕНИЕ И КОНСТРУКЦИЯ ИЗМЕРИТЕЛЬНЫХ УСТАНОВОК ТИПА «СПУТНИК-ОЗНА-ВМ1»

Комплект модернизации предназначен для приведения установки АГЗУ Спутник в соответствие с ГОСТ Р8-615. В ходе модернизации осуществляется установка кориолисовых расходомеров, влагомера и новой системы автоматизации. В зависимости от совокупности основных средств измерений, применяемых при модернизации, образующих комплексы средств измерений (далее-КСИ), установки имеют 54 исполнения.

Измерительные установки «СПУТНИК-ОЗНА-ВМ1» предназначены для:

- Измерений массы сепарированной сырой нефти;

- Измерений массы сепарированной безводной нефти;

- Измерений объема свободного нефтяного газа;

- Измерений среднего массового расхода сырой нефти, обезвоженной нефти и среднего объемного расхода нефтяного газа, добываемых из нефтяных скважин.

Областью применения установок являются напорные системы сбора продукции нефтяных скважин и автоматизированные системы управления технологическими процессами нефтедобычи.

Особенности

Установки автоматизированные измерительные «Спутник-03НА-ВМ1» реализуются путем модернизации находящихся в эксплуатации установок автоматизированных типа «Спутник», выпущенных ООО «ОЗНА-Измерительные системы» по техническим условиям.

Установки-реципиенты подвергаются техническому освидетельствованию в соответствии с рекомендациями по метрологии Р 50.2.052-2006. Подвергаются ремонту (при необходимости) и модернизации.

Установки имеют два варианта климатического исполнения: У и УХЛ категория размещения 1 по ГОСТ 15150-69.

Преимущества

Установки могут изготавливаться:

- На содержание сероводорода до 4%;

- В комплекте с насосом-дозатором и емкостью для химического реагента;

- Внутренним покрытием емкости и трубопроводной обвязки;

- С двухсторонним выходом коллектора;

- Из утолщенных труб;

- С количеством скважин от 1 до 14;

- В комплекте с обогревателем емкости.

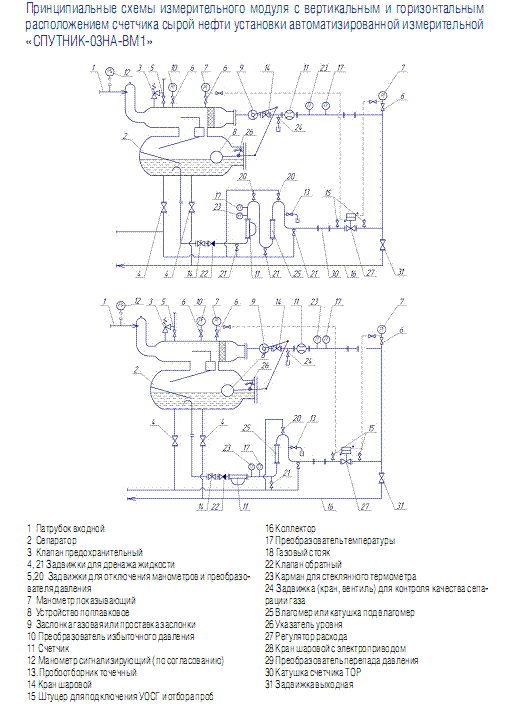

Устройство установки

Установка состоит из технологического и аппаратурного блоков с комплектом средств жизнеобеспечения, размещаемых в блок-боксах.

Технологический блок предназначен для приема газожидкостной смеси, разделения ее на сырую нефть и нефтяной газ, формирования измерительной информации по массе, массовому расходу и плотности сырой нефти, объему, объемному расходу и давлению нефтяного газа, температуре сырой нефти и нефтяного газа и последующего сброса этой смеси в коллектор.

В состав ТБ входят измерительный и распределительный модули. В измерительном модуле для измерений массы и массового расхода сырой нефти используются кориолисовые массовые расходомеры, счетчики различных моделей фирм-производителей: Emerson Process Management, Fisher-Rosemount (США, Голландия), Rota Yokogawa, Endress+Hauser GmbH+Co. KG (Германия) и ПО «Нефтегазовые системы» (Россия). Для измерений объема и объемного расхода нефтяного газа используются кориолисовые массовые счетчики тех же фирм-производителей, а также вихревые счетчики Fisher-Rosemount, ИПФ «Сибнефтеавтоматика» и ГК «Эталонприбор» (Россия).

Для обеспечения измерений массы и массового расхода обезвоженной нефти измерительные модули могут комплектоваться влагомерами ВОЕСН ПО «Нефтегазовые системы», ВСН-ПИК ЗАО «ПИКиКо» или F «Phase Dynamics».

Аппаратурный блок включает в себя блок измерений и обработки информации (далее БИОИ) производства ОАО «АК ОЗНА» и блок силового управления электрооборудованием.

3. ПРИНЦИП РАБОТЫ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ «СПУТНИК-ОЗНА-ВМ1»

Принцип работы

Продукция скважин по трубопроводам, подключенным к установке, поступает в переключатель скважин многоходовой ПСМ. При помощи переключателя ПСМ продукция одной из скважин направляется в сепаратор, а продукция остальных скважин направляется в общий трубопровод. В сепараторе происходит отделение газа от жидкости. Выделившийся газ поступает в общий трубопровод (через датчик расхода газа), а жидкость накапливается в нижней емкости сепаратора. С помощью регулятора расхода и заслонки, соединенной с поплавковым уровнемером, обеспечивается циклическое прохождение накопившейся жидкости через счетчик с постоянными скоростями, что обеспечивает измерение дебита скважин в широком диапазоне. Управление переключением скважин осуществляется блоком управления по установленной программе или оператором. Во время измерения жидкость проходит через счетчик ТОР и направляется в общий трубопровод.

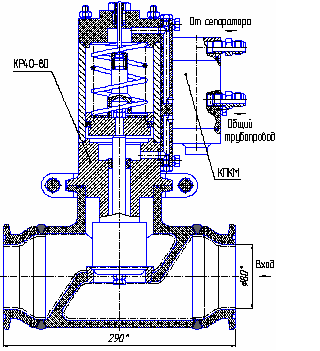

Счетчик ТОР (рис.1) предназначен для измерения количества жидкости (воды, нефти и нефтепродуктов) в единицах объема на технологических установках нефтегазодобывающих предприятий и других отраслей народного хозяйства.

Рисунок 1 Счетчик ТОР

Съем показаний счетчиков осуществляется:

- По механическому счетчику

- По электромагнитному датчику в комплекте с блоком питания

Технические характеристики счетчика ТОР показаны в таблице 1.

ТАБЛИЦА 1.

|

|

ТОР 1-50

|

ТОР 1-80

|

|

Диаметр условного прохода, Ду, мм

|

50

|

80

|

|

Пропускная способность, м3/ч

|

от 6 до 30

|

от 15 до 75

|

|

Питание электрических цепей

род тока

напряжение датчикаэл/магнит В

|

постоянный

не менее 6(+10%/-15%)

|

|

Характеристика рабочей среды:

температура, °С в пределах

содержание парафина объемное, %

вязкость, мг/с, в пределах

содержание сернистых соединений по весу, %

содержание механических примесей, мг/л

размер частиц механических примесей, мм

|

от +5 до +70

не более 10

от 1х10-6 до 120х10-6

3

не более 3000

не более 5

|

|

Температура окружающего воздуха, °С

|

в пределах от -50 до +50

|

|

Удельная материалоемкость, кг/м3/с

|

2374

|

1250

|

Описание конструкции

Представляет из себя блок, смонтированный на металлическом основании. Стены - трехслойные сэндвич-панели, крепятся к металлическому каркасу. Конструкция крыши - двускатная.

В блоке установлено распределительное устройство, трубопроводная обвязка и емкость сепарационная, а также электрическое освещение, отопление и принудительная вентиляция.

Принципиальная схема 1

Продукция скважин по трубопроводам, подключенным к установке поступает в переключатель скважин ПСМ. При помощи переключателя ПСМ продукция одной из скважин направляется в сепарационную емкость, а продукция остальных скважин направляется в общий трубопровод.

В сепарационной емкости происходит отделение газа от жидкости. Выделившийся газ проходит через турбинный преобразователь расхода счетчика «АГАТ» или датчик расхода газа счетчика СВГ (при наличии). Газ, измеренный счетчиком, поступает в общий трубопровод.

Жидкость накапливается в сепараторе, и при определенном уровне, поплавок через систему рычагов перекрывает заслонку на газовой линии, и давление в сепараторе начинает повышаться. При достижении перепада давления между сепаратором и выходным трубопроводом в пределах 0,08–0,12МПа клапан регулятора расхода открывается и жидкость под избыточным давлением выдавливается в общий трубопровод. При перепаде давления в пределах 0,02 – 0,03 МПа клапан регулятора расхода закрывается.

При работе устройства регулирования расхода в зависимости от уровня жидкости в сепараторе могут наблюдаться следующие положения заслонки и регулятора расхода:

1) Заслонка и клапан регулятора расхода закрыты. При этом положении уровень жидкости в сепараторе высокий, идет дополнительное накопление жидкости и создание избыточного давления внутри сепаратора.

2) Заслонка закрыта, а клапан регулятора расхода открыт. При этом положении уровень жидкости в сепараторе также высокий. Жидкость под воздействием избыточного давления внутри сепаратора пропускается через счетчики. Продолжительность истечения жидкости через счетчики зависит от количества поступающей продукции со скважины. При понижении уровня жидкости ниже половины диаметра нижней емкости заслонка начинает открываться и пропускать накопившийся газ в общий коллектор. Вследствие понижения давления газа в сепараторе клапан регулятора расхода закрывается и вновь происходит накопление жидкости

Накопившаяся в нижней части сепарационной емкости жидкость проходит через турбинный счетчик жидкости ТОР, затем направляется в общий трубопровод.

Устройство регулирования расхода в замерном сепараторе обеспечивает циклическое прохождение жидкости через счетчик ТОР с постоянной скоростью, что позволяет осуществлять измерение в широком диапазоне дебита скважин с малой погрешностью. Счетчик ТОР выдает на БУИ импульсы, которые регистрируются электромагнитным счетчиком. Счетчик имеет шкалу и механический интегратор, где суммируется результат измерения.

Управление переключателем скважин осуществляется БУИ по установленной программе или по системе телемеханики. При срабатывании реле включается электродвигатель гидропривода ГП-1М и в системе гидравлического управления повышается давление. Привод ПСМ под воздействием давления ГП перемещает поворотный патрубок ПСМ и на измерение подключается следующая скважина

Длительность измерения определяется программой.

Время измерения устанавливается на промысле в зависимости от конкретных условий: дебита скважин, способов добычи, состояния разработки месторождения и других условий.

В установке предусмотрена возможность контроля работы скважин по отсутствию (за определенное время) сигналов от счетчика ТОР.

Для удаления из сепарационной емкости отстоявшейся грязи и механических примесей и для разгрузки от давления обводной линии емкость обвязана с дренажной линией и на трубопроводах установлены задвижки.

Для отключения сепарационной емкости при обслуживании и ремонте используются задвижки.

Для перевода на замер группы скважин предназначена задвижка.

В технологическом блоке имеется освещение, обогреватели, естественная вентиляция.

Все оборудование смонтировано на металлическом основании. На основании по периметру рамы крепятся панели укрытия.

Укрытие блока отличается легкостью, прочностью, устойчивостью к атмосферным воздействиям, хорошими теплоизоляционными свойствами.

Укрытие обеспечивает нормальные условия для работы аппаратуры и обслуживающего персонала.

Конструктивно блок аппаратурный выполнен аналогично технологическому блоку.

Внутри блока аппаратурного на стойке расположены приборы управления и измерения.

- ИНСТРУМЕНТ И ПРИНАДЛЕЖНОСТИ

В комплект установки входит ключ специальный предназначен для тор 1-50. Им пользуются при проведении ремонтных работ.

Ключ специальный, съемник и рукоятка предназначены для ПСМ. Ключом отворачивают болты крепления датчика положения. Съемником отжимается пружина каретки при ее съеме и установке в корпус ПСМ. Рукоятка служит для переключения каретки.

Траверса служит для производства такелажных работ, проводимых с установкой. Такелажные работы и монтаж установки на месте производят краном. Применение траверсы обязательно. Траверса рассчитана на грузоподъемность 10 тонн.

Кроме указанных инструментов и принадлежностей с установкой поставляются специальные ключи с комплектующими приборами. Количество и их назначение указано в прилагаемой документации на комплектующие изделия

- МАРКИРОВКА И ПЛОМБИРОВАНИЕ

Маркировка как технологического так и аппаратурного блоков выполнена на металлических табличках. Таблички также крепятся на ПСМ, ГП-1М, ТОР1, сепараторе. На табличках указано: наименование изделия, предприятие-изготовитель, заводской номер изделия, ТУ, год и месяц изготовления, знак соответствия.

Помимо указанных табличек на приборах и изделиях, выполненных во взрывозащищенном исполнении, имеются предупредительные надписи и знак заземления, дается маркировка исполнения изделия.

Двери блоков при отгрузке пломбируются. Один ключ от двери уложен в карман, приваренный к швеллеру основания.

Манометры и ТОР пломбируются на предприятии-изготовителе. Дальнейшее пломбирование этих приборов проводится организациями, имеющими право на их поверку и ремонт.

В тех случаях, когда по условиям работы требуется распломбирование ТОР, его штепсельных разъемов и клеемных коробок, работники службы телемеханики и КИП после окончания работ обязаны вновь опломбировать эти элементы.

6. УСТРОЙСТВО И РАБОТА СОСТАВНЫХ ЧАСТЕЙ УСТАНОВОК

Емкость сепарационная

Емкость сепарационная предназначена для отделения газа от жидкости, поступающей со скважины, и периодического пропускания жидкости через счетчик ТОР 1-50 .

Конструктивно сепарационная емкость состоит из гидроциклонной головки, выполняющей основную функцию сепарации, верхней сепарационной емкости и нижней емкости накопителя. Внутри емкостей имеются перегородки, направляющие полки и сетка для улавливания инородных предметов.

- Для периодического удаления накопившейся грязи в нижней части имеются два патрубка.

Пропарка и продувка грязи производится через отвод в общий трубопровод.

Переключатель скважин многоходовой ПСМ.

Переключатель скважин многоходовой ПСМ предназначен для автоматической и ручной установки скважин на измерение. Устройство, работа и технические данные ПСМ приведены в паспорте Ха2.954.008 ПС

Заслонка.

Заслонка предназначена для создания заданного перепада давления между сепарационной емкостью и общим трубопроводом. Устройство, работа и технические данные приведены в паспорте на заслонку.

Регулятор расхода.

Регулятор расхода предназначен для обеспечения расхода жидкости через счетчик жидкости. Устройство, работа и технические данные приведены в паспорте на регулятор расхода КР40-80 ПС.

Задвижки.

Задвижки предназначены для использования в качестве запорной арматуры. Устройство, работа и технические данные задвижек приведены в паспорте на них.

Привод гидравлический ГП-1М.

Привод гидравлический ГП-1М предназначен для создания гидравлического давления в силовых цилиндрах исполнительных механизмов. Устройство, работа и технические данные гидропривода приведены в паспорте Ха5.882.009М ПС.

Счетчик турбинный ТОР1-50.

Счетчик турбинный ТОР1-50 предназначен для измерения количества жидкости ,поступающей со скважины. Устройство, работа и технические данные счетчика приведены в паспорте Ха2.833.034 пс.

Обогреватель электрический ОВЭ-4.

Обогреватель электрический ОВЭ-4предназначен для отопления взрывоопасных помещений. Технические данные обогревателя электрического приведены в руководстве по эксплуатации на обогреватель

7. ПОДГОТОВКА УСТАНОВКИ К ИСПОЛЬЗОВАНИЮ

При разработке проекта привязки установки учитывать возможность накопления газа в рабочей зоне установки (например, нельзя размещать установки в котловане).

Установка устанавливается на бетонном горизонтальном основании, гравийной подсыпке, эстакаде и т.д. Вид основания определяется проектом привязки в зависимости от местных условий.

Планировка площади, строительство эстакады и монтаж технологического блока должны обеспечивать сток из дренажных патрубков в дренажный колодец или емкость. Расстановку блоков установки на месте монтажа производить с помощью крана, с использованием траверсы.

Перемещение блоков установки волоком, а также поднятие без применения траверсы не допускается. Прокладку трубопровода от предохранительного клапана выполнить в соответствии с проектом привязки.

При размещении установки на эстакаде в проекте привязки предусмотреть под основание установки укладку минраловатных плит толщиной не менее 30 мм. Минераловатные плиты должны быть предохранены от смятия и воздействия осадков. Работы по подводу питания и заземления производить согласно проекту привязки.

Кабели прокладывать в траншеи глубиной не менее 0,8 м.

Проверьте изоляцию жил кабеля прежде чем их подключить к клеммным коробкам. Подсоединить кабели согласно схеме соединений.

Опрессовать оборудование технологического блока водой под давлением 4,0 МПа. На время опрессовки установить заглушку под предохранительный клапан, заглушки – на входные трубопроводы и общий трубопровод, а счетчик ТОР заменить на время опрессовки катушкой. После опрессовки заглушку снять и отрегулировать предохранительный клапан на давление срабатывания 4,0 МПа, подключить трубопроводы скважин к входным трубопроводам. По окончании промывки перевести скважину на работу по обводному трубопроводу и вместо катушки смонтировать ТОР, произвести перевод скважины на работу в общий трубопровод через сепарационную емкость.

В состав обслуживающего персонала входят операторы по добыче нефти, слесари и работники службы цеха автоматизации производства (в дальнейшем - ЦАП). Количество обслуживающего персонала определяется нефтепромысловым управлением в зависимости от специфических условий промысла. Операторы следят за технологическим процессом, состоянием технологического оборудования, измерением дебита, производят мелкий профилактический ремонт оборудования. Слесари производят профилактический ремонт технологического оборудования. Работники службы ЦАП производят периодическую поверку приборов контроля, средств автоматизации и их ремонт.

Регулирование и настройку каждой установки производить в следующем порядке:

Проверить вручную плавность поворота валов заслонки и поплавка. Соединить рычаги заслонки и поплавка тягой. Отрегулировать положение рычагов поплавка и заслонки таким образом, чтобы заслонка полностью закрывалась в момент, когда поплавок не достиг верхней точки.

Запустить установку в работу в режиме ручного управления. В период набора давления в сепарационной емкости наблюдать за герметичностью уплотнений. Заполнение производить не допуская гидроударов.

Проверить работу системы поплавок-заслонка. При необходимости произвести коррекцию регулировки, выбрать положение противовеса на валу поплавка, обеспечивающее плавное открытие заслонки при понижении уровня в сепараторе – «без зависания» поплавка.

Установить манометры МТИ класса точности1,0 и произвести настройку регулятора расхода при помощи фиксаторов и силовой пружины на давление перепада 0,08-0,12 МПа на открытие регулятора и 0,02-0,03 МПа - на закрытие. Не допускать величины перепада давления на мембране регулятора более 0,2 МПа. Рекомендуется настройку регулятора расхода производить при ручном управлении положением заслонки.

Произвести несколько циклов срабатывания регулятора расхода, контролируя «темп продавки» жидкости по шкале счетчика ТОР и секундомеру. Проверить отсутствие протечки через регулятор расхода при его закрытом положении и четкую фиксацию в открытом положении.

Пустить установку в один из режимов работы. Проверять и записывать ежедневно показания счетчика ТОР (при отсутствии диспетчеризации).

В зависимости от дебитов измеряемых скважин по жидкости и газу устройство регулирования расхода может работать в нескольких режимах, устанавливающихся автоматически.

Регулятор закрыт, заслонка открыта. Происходит накопление жидкости в сепараторе, повышение уровня. Заслонка закрывает газовую линию. Перепад давления между сепаратором и коллектором возрастает. Скорость нарастания давления зависит от дебита скважины по жидкости и газу. При достижении величины перепада давления заданному настройкой регулятора (0,08-0,12 МПа) он открывается и пропускает жидкость через счетчик с расходом 40-60% от номинального для счетчиков ТОР. Продолжительность истечения жидкости зависит от количества поступающих жидкости и газа.

При этом возможны режимы работы:

а) с «газовой шапкой» - при малом выделении газа происходит несколько циклов слива жидкости прежде чем заслонка откроется и сбросит часть газа, после чего вновь закроется;

б) с прекращением цикла слива в результате снижения уровня жидкости и открытия заслонки, что происходит при значительном газовыделении. Цикл повторяется как описано выше.

в) с непрерывным истечением жидкости - при этом перепад давления между сепаратором и общим коллектором устанавливается в зависимости от степени открытия заслонки. При наладке необходимо убедиться, что при этом режиме не происходит прорыв газа через счетчик ТОР, в противном случае потребуется заслонка с большей пропускной способностью.

После проведения наладочных работ в ручном режиме необходимо перевести ее в автоматический режим работы по заданной временной программе и некоторое время проконтролировать ее работу, обратив внимание на повторяемость результатов измерений.

При определении дебита скважины следует учитывать, что на погрешность измерения оказывают влияние остаточный растворенный и свободный газ, обводненность и температура жидкости.

Для повышения точности необходимо руководствоваться документами:

«Порядок выполнения измерений количества жидкости блочными измерительными установками «Спутник» и определения дебитов скважин по жидкости и газу»;МИ 2575-2000 «Нефть. Остаточное газосодержание».

При работе установки на кустах скважин с короткими трубопроводами и, если продукция скважин склонна к пенообразованию, определение качества сепарации по МИ 2575-2000 и введение коррекции в результаты измерения количества жидкости по ост 39-114-80 обязательно.

После опрессовки установки проверить работу предохранительного клапана при давлении, равном рабочему.

Установить подвижный контакт максимального давления электроконтактного манометра на 2% выше рабочего давления, но не выше 4,1 МПа.

Проверить правильность установки указателя датчика положения ПСМ. Поставить рукояткой управления каретку ПСМ на первый входной патрубок. Положение каретки определить по указателю положения на станции управления.

Установка может работать в режимах:

1) через сепаратор на ручном управлении;

2) через сепаратор на автоматическом управлении;

3) через обводной трубопровод (байпасную линию).

Перед пуском установки на любой из режимов необходимо закрыть задвижки. Открыть задвижки под манометры, закрыть задвижку на трубопроводе для сброса давления из емкости сепарационной.

При работе установки в режиме «через сепаратор на ручном управлении» необходимо:

- закрыть задвижки, открыть задвижки (21, 22, 23).

2) произвести подключение скважины на замер вручную с помощью рукоятки ручного переключения. Снять показания счетчика ТОР, записать время, которое стояла скважина на измерении.

При работе установки в режиме «через сепаратор в автоматическом управлении» необходимо:

1) произвести регулировку автоматики при работе скважин по обводному трубопроводу (байпасной линии);

2) включить блок питания установки, затем тумблером «СЕТЬ» включить блок БУИ. Через 50-100 секунд должен включиться привод ГП и переключиться ПСМ. Кнопкой «СБРОС АВАРИИ» снять аварийный сигнал «КОНТРОЛЬ ЗАМЕРА И ПОДАЧИ»;

3)поставить рукояткой ручного управления поворотный патрубок ПСМ на первый входной трубопровод, положение поворотного патрубка определить по указателю положения. На блоке БУИ загорится лампа Н1- «КОНТРОЛЬ ЗАМЕРА»;

4) замкнуть и разомкнуть контакты электроконтактного манометра поворотом стрелки контакта. Загорится лампа «АВАРИЯ». Кнопкой «СБРОС АВАРИИ» снять аварийный сигнал. Через 50-100 секунд должен сработать привод ГП и переключиться ПСМ на следующую скважину;

5) открыть задвижки (18, 21, 22 ,23) закрыть задвижки (24, 19)

При работе установки в режиме «через обводной трубопровод (байпасную линию)» необходимо:

1) открыть задвижки (24, 19);

2) закрыть задвижки (18);

3) установить каретку ПСМ рукояткой ручного управления между двумя входными патрубками

4) закрыть задвижку (23),

5) стравить давление в сепарационной емкости задвижкой (26) или через предохранительный клапан,

6) установить каретку ПСМ рукояткой ручного управления на любой замерный патрубок.

Все операции производить при отключенном боке БУИ.

Пропарку трубопровода от скважины до установки производить при работающей скважине, так чтобы температура образовавшейся смеси была не более 70оС. Задвижки на обводном и общем трубопроводе должны быть открыты. По окончании пропарки поток продукции скважины направить в ПСМ и закрыть задвижку на обводном трубопроводе.

Пропарку ПСМ производить одновременно с пропаркой трубопровода от скважины до установки. Продукцию скважины, трубопровод которой подлежит пропарке, направить в ПСМ. Продукцию остальных скважин направить в обводной трубопровод. Задвижки на общем и обводном трубопроводе должны быть открыты. По окончании пропарки продукцию всех скважин направить в ПСМ, закрыв задвижку (24) на обводном трубопроводе. При наличии свободного входного трубопровода пропарку ПСМ производить через него в том же порядке.

Пропарку сепарационной емкости производить одновременно с пропаркой трубопровода от скважины до установки. Продукцию скважины и пропарки задвижкой (16) направить в ПСМ, установив каретку на прием потока из этого трубопровода. Продукция пропарки пройдет через сепарационную емкость и измерительную линию.

При работе на установках необходимо выполнять общие правила техники безопасности, действующие на объекте.

Устранение загазованности в технологическом блоке обеспечивается вентиляцией с забором воздуха из нижней зоны блоков. Приток свежего воздуха идет через жалюзийные решетки, расположенные в верхней части и нижней части дверей, что обеспечивает удаление газа из всего объема помещения.

Перед входом в технологический блок включить вентилятор не менее, чем на 20 минут, и только после этого входить в помещение.

При длительном пребывании внутри блока и при проведении работ с вынужденным разливом нефти вентилятор должен работать непрерывно.

При отсутствии электроэнергии вентиляция технологического блока, в период пребывания там обслуживающего персонала, обеспечивается открытием обеих дверей.

Для удаления нефти, разлившейся через неплотности (сальники, фланцевые соединения и др.) в основании технологического блока имеются патрубки. Сброс нефти производится в дренажную емкость или колодец, предусматриваемые проектом привязки установки.

Открытие задвижек во избежание гидроудара производить медленно. Медленное открытие производить до выравнивания давления в емкости сепарационной и трубопроводах.

При обслуживании и ремонте электроустановок и приборов необходимо строго соблюдать «Правила эксплуатации электроустановок потребителей», в том числе главу ЭШ-13 «Электроустановки взрывоопасных производств ПЭЭ и ПТБ».

Обслуживание установки должно осуществляться специально обученным персоналом.

Запрещается хранить обтирочные и другие самовоспламеняющиеся материалы в блоках установки

Прием изделий в эксплуатацию после его монтажа, организация эксплуатации, выполнение мероприятий по технике безопасности и ремонт должны производиться в полном соответствии с главой ЭШ-13 «Электроустановки взрывоопасных производств» ПЭЭ и ПТБ.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изм

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

|

|

Выполнил

|

Васильев А,В,.

|

|

|

Отчет по прохождению стажировки на предприятии ООО «ОЗНА»

|

Лит.

|

Лист

|

Листов

|

|

Проверил

|

Коземаслов В.В.

|

|

|

|

|

у

|

|

3

|

17

|

|

|

|

|

|

|

ОНК гр. 4М1-10

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отчет по прохождению стажировки на предприятии ООО «ОЗНА»