Проектирование агрегатного участка фирменного обслуживания легковых автомобилей ЮГУ

Министерство образования Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Югорский государственный университет

Факультет Инженерный

Кафедра Автомобильного транспорта

Допущен к защите

Заведующий кафедрой

Горгоц К.Г.

__________________

Выпускная квалификационная работа

на тему “ Проектирование агрегатного участка фирменного обслуживания легковых автомобилей ЮГУ “

Студент-дипломник группы 5351

Бондаренко Е.А.__________________

Руководитель: ктн., доцент

Заикин Н.М. _______________________

Ханты-Мансийск

2010

Содержание:

|

Введение |

4 |

|

1. Исследовательская часть |

5 |

|

1.1. Обзор ситуации с численностью автопарка в г. Ханты-Мансийске |

5 |

|

1.2. Обзор станции технического обслуживания Югра-Авто |

7 |

|

1.3. Выбор оборудования для проектируемого СТО |

11 |

|

Раздел 2. Расчётно-технологическая часть |

26 |

|

2.1. Расчёт технологического процесса ТО и ТР |

27 |

|

2.2. Расчёт годовых объёмов работ по ТО и Р |

32 |

|

2.3. Расчёт численности производственных рабочих |

35 |

|

2.4. Штатное число рабочих |

35 |

|

2.5. Расчет числа постов и поточных линий |

36 |

|

2.6. Расчёт площадей |

38 |

|

2.7. Итоги раздела |

39 |

|

3. Организация работы на СТО и агрегатном участке |

40 |

|

3.1. Первое техническое обслуживание автомобилей |

40 |

|

3.2. Второе техническое обслуживание |

45 |

|

3.3. Работа агрегатного участка |

52 |

|

4. Конструкторская часть |

55 |

|

4.1 Назначение и область применения привода. |

55 |

|

4.2 Выбор электродвигателя и кинематический расчет |

55 |

|

4.2.1 Исходные данные для расчета: |

55 |

|

4.2.2 Определение требуемой мощности электродвигателя. |

56 |

|

4.2.3 Определение ориентировочной частоты вращения вала электродвигателя |

56 |

|

4.2.4 Определение действительных передаточных отношений. |

57 |

|

4.2.5 Определяем частоты вращения и угловые скорости валов. |

57 |

|

4.3. Определение мощностей и передаваемых крутящих моментов валов |

58 |

|

4.3.1 Определяем мощности на валах |

58 |

|

4.3.2 Определяем вращающие моменты на валах. |

58 |

|

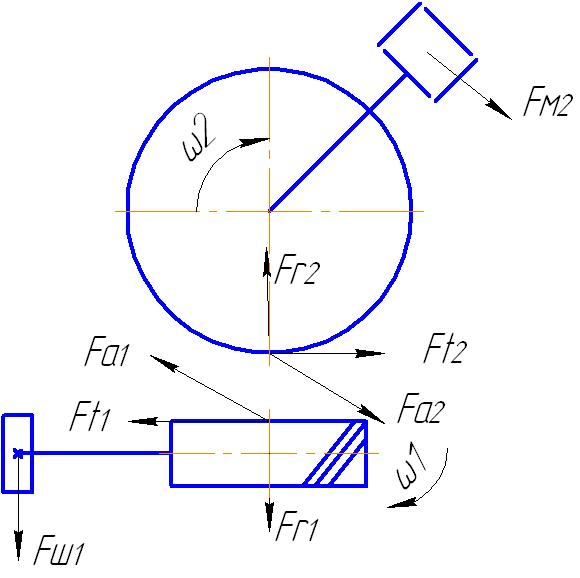

4.4. Расчет червячной передачи |

58 |

|

4.4.1 Исходные данные |

58 |

|

4.4.2 Выбор материала червяка и червячного колеса |

59 |

|

4.4.3 Предварительный расчет передачи |

59 |

|

4.4.4 Расчет геометрических размеров и параметров передачи |

60 |

|

4.4.5 Проверочный расчет |

62 |

|

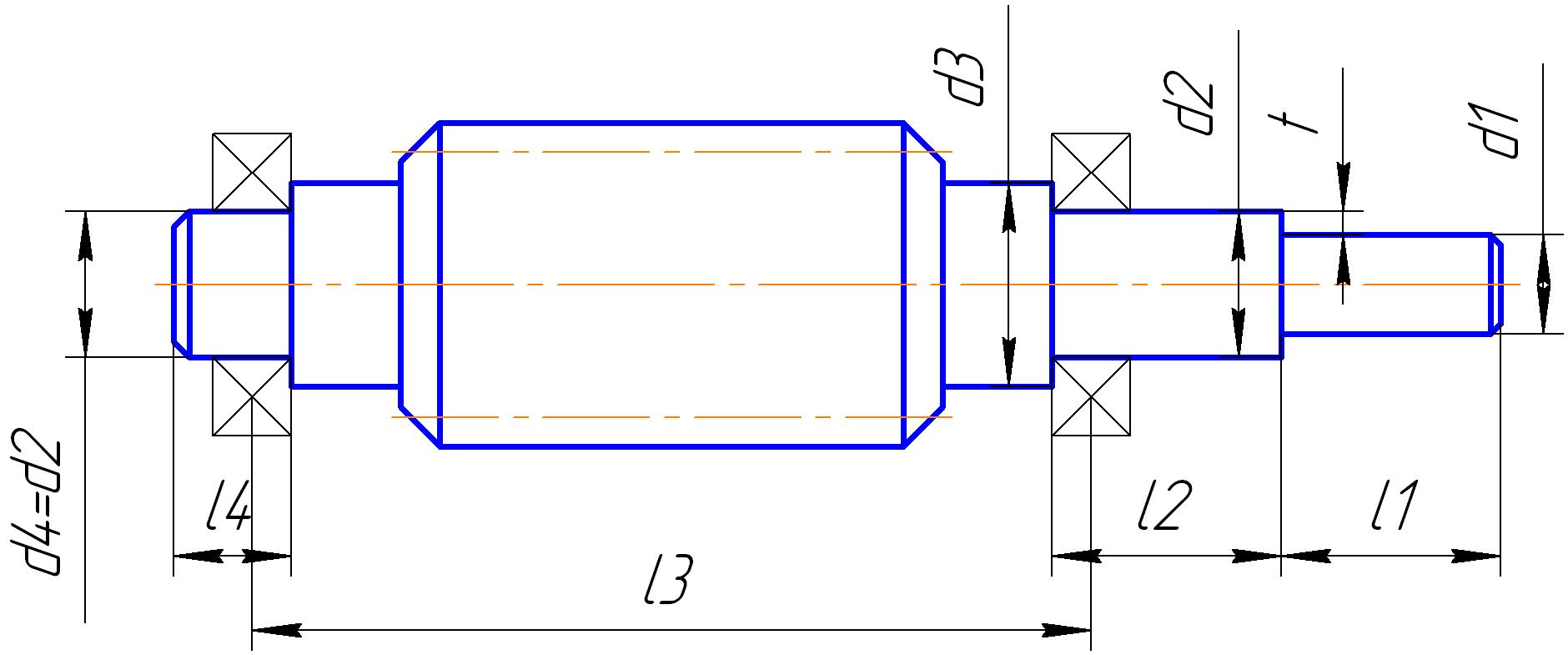

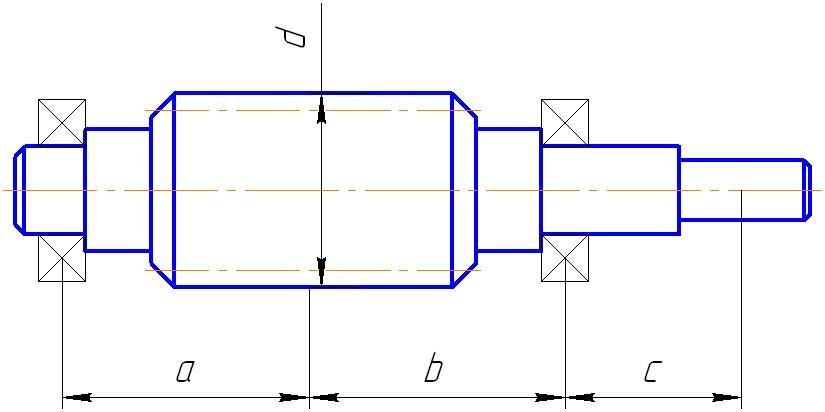

4.5. Предварительный расчет диаметров валов. |

64 |

|

4.5.1 Расчет ведущего вала |

64 |

|

4.5.2. Расчет тихоходного вала. |

65 |

|

4.6. Подбор и проверочный расчет муфты. |

65 |

|

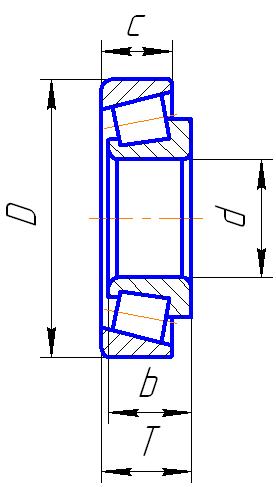

4.7. Предварительный выбор подшипников. |

66 |

|

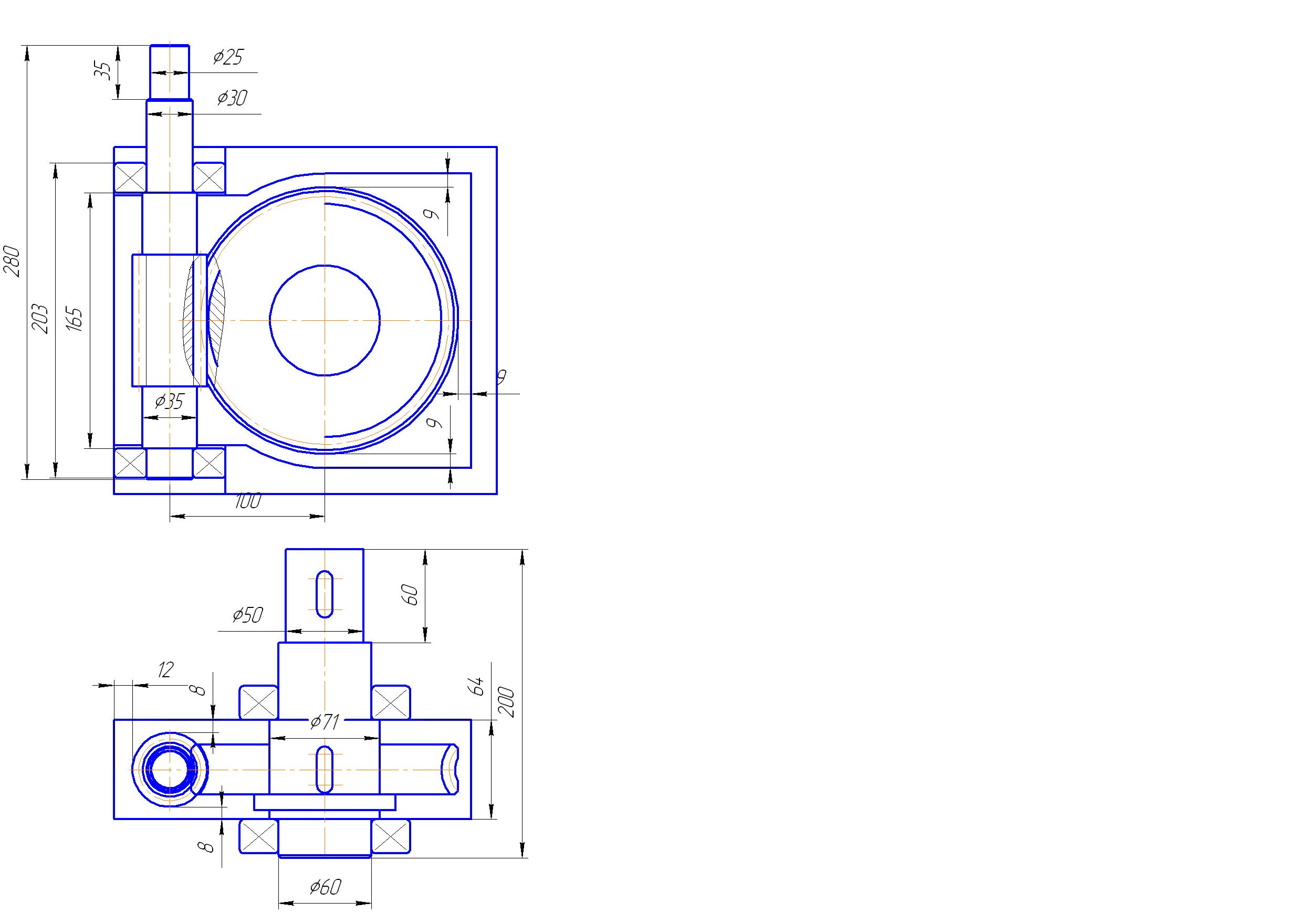

4.8. Компоновочная схема. |

67 |

|

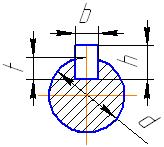

4.9. Выбор и проверочный расчет шпоночных соединений. |

67 |

|

4.9.1 Соединение быстроходный вал – шкив ременной передачи |

68 |

|

4.9.2. Соединение тихоходный вал – полумуфта. |

68 |

|

4.9.3. Соединение тихоходный вал – ступица червячного колеса. |

69 |

|

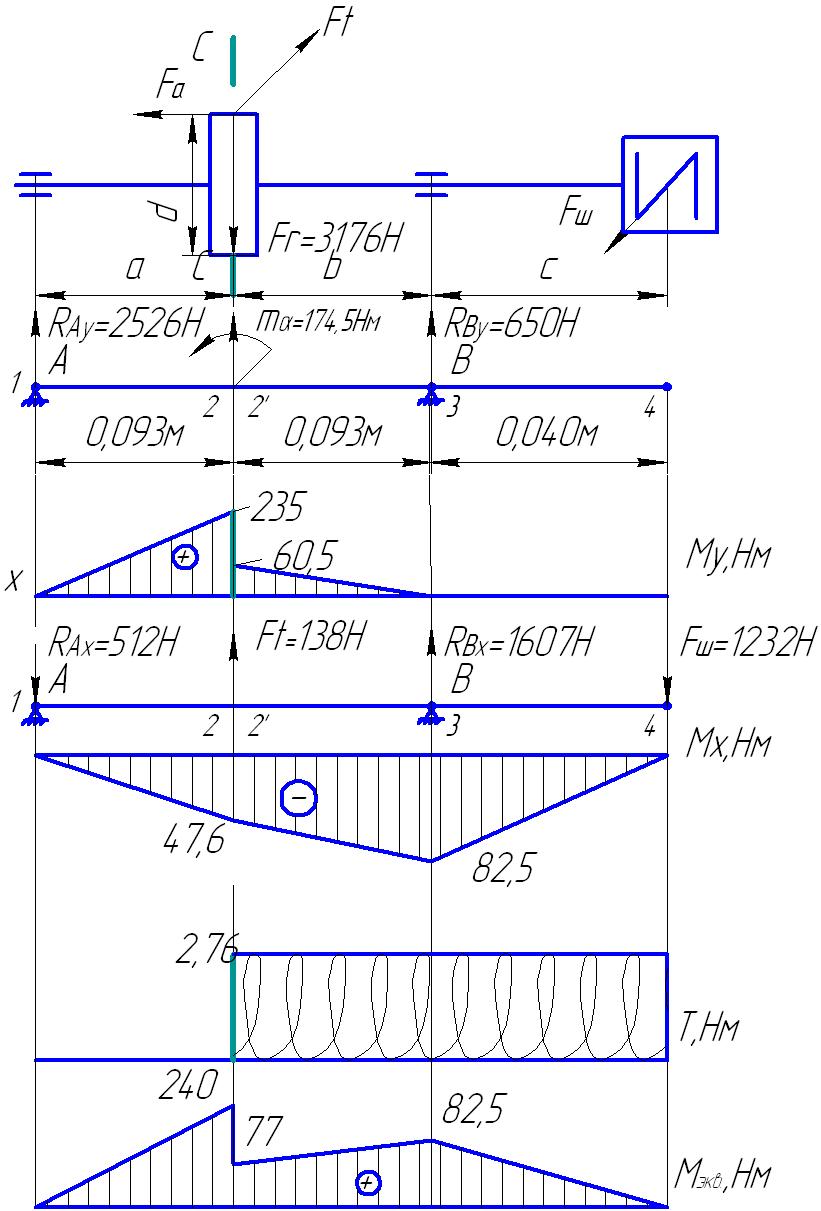

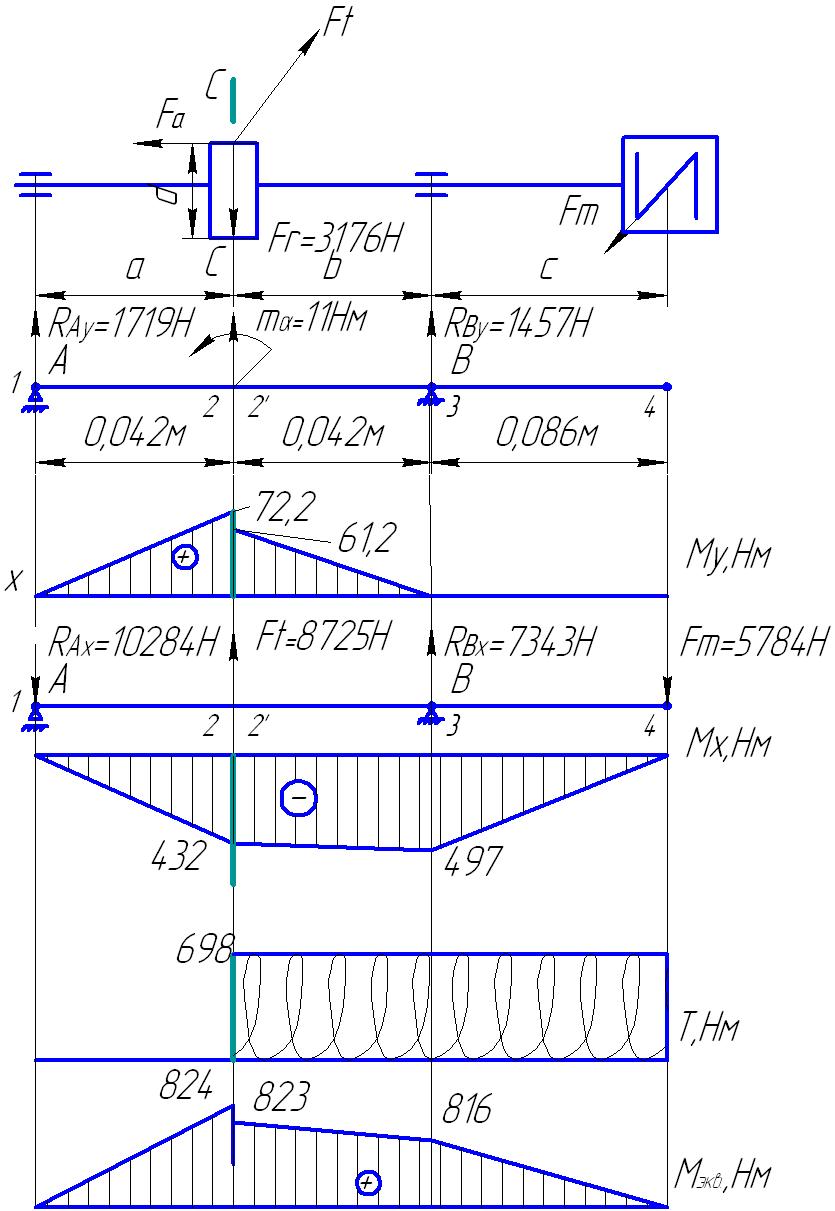

4.10. Расчет валов по эквивалентному моменту. |

69 |

|

4.10.1. Исходные данные для расчета. |

69 |

|

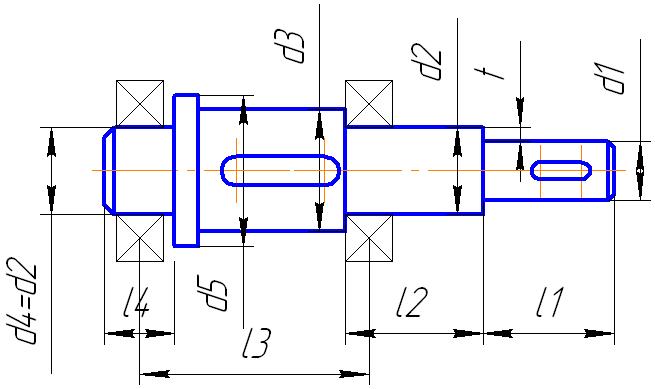

4.10.2 Расчет ведущего вала – червяка. |

73 |

|

4.10.3 Расчет ведомого вала |

75 |

|

4.11. Расчет валов на выносливость. |

78 |

|

4.12. Тепловой расчет редуктора. |

82 |

|

4. Технико-экономическая часть |

83 |

|

4.1. Расчёт затрат на оснащение участка. |

83 |

|

4.2. Расчёт затрат на электроэнергию. |

84 |

|

4.3. Расчёт заработной платы рабочим. |

85 |

|

4.4. Прибыль, приносимая участком. |

86 |

|

4.5. Расчёт экономической эффективности участка. |

86 |

|

5. Безопасность жизнедеятельности на агрегатном участке |

88 |

|

Заключение |

94 |

|

Список литературы |

95 |

Введение

Автомобильный транспорт во всём мире является необходимым элементом жизни. С каждым годом, количество людей в России и г. Ханты-Мансийске в частности, приобретающих автомобили постоянно растёт. Сегодня уже обычное дело, когда в семье может быть больше одного автомобиля. В г. Ханты-Мансийске очень важно правильное техническое обслуживание, т.к. имеет место суровый климат, обработка дорожного полотна солевыми растворами, а так же обычные причины неисправности (усталостное напряжение, не правильная эксплуатация, авария и т.д.). Наиболее частые обращения на СТО являются:

- повреждение кузова;

- выход из строя какой либо детали;

- прохождение ТО-1, ТО-2.

На данный момент в городе не хватает квалифицированной технической помощи. Большинство станций технического обслуживания, либо не имеют лицензии, либо имеют плохую техническую базу и не квалифицированных рабочих, либо, благодаря хорошей репутации и фирменному обслуживанию, имеют дорогие услуги. Самая зарекомендовавшая себя станция технического обслуживания в городе является ЮГРА-Авто, там могут дать квалифицированную помощь, но при этом оно имеет и свои минусы, а именно:

- большая часть услуг идёт на предоставление помощи предприятиям и сторонним организациям;

- длинная очередь на запись в СТО;

- дорогие услуги.

Исходя из выше перечисленных факторов было решено спроектировать новую станцию технического обслуживания, отталкиваясь на примере Югра-Авто, которая так же по мимо предоставления услуг населению, будет обслуживать Югорский государственный университет, и иметь квалифицированный агрегатный участок.

Задачами данного проекта являются:

- обслуживание спроектированной СТО Югорского государственного университета;

- обслуживание спроектированной СТО население города;

- проектировка квалифицированного агрегатного участка.

1. Исследовательская часть

На данный момент времени, численность автомобилей в России неуклонно растёт. Вместе с увеличением автопарка требуется увеличение сервисных услуг по уходу и ремонту за автомобилями. В исследовательской части настоящей выпускной квалификационной работы приведена статистика роста, обзор станций технического обслуживания автомобилей в г. Ханты-Мансийске и выбор оборудования для качественного обслуживания транспортных средств.

1.1. Обзор ситуации с численностью автопарка в г. Ханты-Мансийске.

Ханты-Мансийский автономный округ является одним из самых развивающихся округов Российской Федерации, и как центр округа Ханты-Мансийск постоянно развивается и увеличивает своё население. Вместе с увеличением численности населения, увеличивается и автопарк легковых автомобилей. Ежегодное увеличение автомобилей составляет примерно 10-15%. С 2008года по 2009год автопарк легковых автомобилей ХМАО-Югры увеличился на 61714 легковой автомобиль. Это составляет 13,9%, а с 2009г. по 2010г. увеличение было на 387 автомобилей, что составляет меньше 1%. Такой низкий процент связан с пиком мирового финансового кризиса 2009г.. На данный момент в городе Ханты-Мансийске зарегистрировано 34542 транспортных средства. В таблице 1 представлены зарегистрированные транспортные средства на 1.01.2010г.

Таблица 1. Список зарегистрированных автомобилей на 2010г.

|

№ п/п |

Автомобиль |

Всего по ХМАО |

Всего по г. Ханты-Мансийску |

||||

|

2010г. |

2009г. |

+/- |

2010г |

2009г |

+/- |

||

|

1 |

ВАЗ - "Классика" |

53915 |

60495 |

-6580 |

1951 |

2095 |

-144 |

|

2 |

ВАЗ - 2108, 09, 10 и модификация |

72997 |

74886 |

-1889 |

4532 |

4843 |

-311 |

|

3 |

ВАЗ - 2120 и модификация |

535 |

366 |

169 |

5 |

15 |

-10 |

|

4 |

"Нива" ВАЗ-2123 и модификация |

6963 |

6469 |

494 |

112 |

111 |

1 |

|

5 |

"Нива" ВАЗ-2121 и модификация |

17846 |

18578 |

-732 |

1803 |

1879 |

-76 |

|

6 |

"ОКА" ВАЗ-1111 и модификации |

2785 |

3051 |

-266 |

227 |

236 |

-9 |

|

7 |

"Москвич" - 412, 2140, 2141 и модификации |

8664 |

9875 |

-1211 |

267 |

272 |

-5 |

|

8 |

ИЖ - 2126 и модификации |

1573 |

1749 |

-176 |

59 |

80 |

-21 |

|

9 |

ГАЗ - 20, 21 и модификации |

352 |

356 |

-4 |

7 |

8 |

-1 |

|

10 |

"ВОЛГА" ГАЗ - 24, 3102, 3110, 3111 и модификации |

24001 |

26629 |

-2628 |

974 |

1089 |

-115 |

|

11 |

УАЗ -469, 3151 и модификация |

10087 |

10538 |

-451 |

1227 |

1291 |

-64 |

|

12 |

УАЗ - 3160, 3162 и модификация |

1645 |

1458 |

187 |

112 |

117 |

-5 |

|

13 |

Автомобили зарубежного производства |

196813 |

183564 |

13249 |

8144 |

7297 |

847 |

|

14 |

Прочие леквые автомобили |

46934 |

46709 |

225 |

1010 |

1047 |

-37 |

|

15 |

Всего |

445110 |

444723 |

387 |

20430 |

20380 |

50 |

Как видно из таблицы, в городе активно приобретаются автомобили зарубежного производства и в меньшей мере отечественные автомобили. Российские автомобили стали чаще сниматься с учета (продаются в другие регионы, сдаются в утиль и т.д.).

Тем самым это требует более фирменного обслуживания автомобилей.

На данный момент в Ханты-Мансийске функционируют ряд официальных и не официальных (не имеющих государственной регистрации) станций технического облуживания. В данном проекте я рассматриваю только официальные предприятия. В таблице 2 представлены основные из них.

Таблица 2. Зарегистрированные СТО г. Ханты-Мансийска

|

№ |

Наименование показателей |

Адрес |

|

1 |

Баланс-Консалтинг,ОАО |

ул. Калинина, 53 |

|

2 |

СТО Старт-Авто |

ул. Строителей, 1 |

|

3 |

Автоуслуги |

ул. Свердлова 39 |

|

4 |

Автосервис |

ул. Павлика Морозова, д.19 |

|

5 |

Автосервис агрегат |

ул. Тобольский тракт, АЗС |

|

6 |

СТО |

ул. Сельскохозяйственная 36 |

|

7 |

Шиномонтаж |

ул. Объездная, авторынок |

|

8 |

Автосервис |

ул. Патриса-Лумумбы, д.11 |

|

9 |

СТО Пит стоп |

ул. Мира 115 |

|

10 |

Шиномонтаж |

ул. Объездная, АЗС |

|

11 |

И.П. Новиков С.В. |

ул. Ермака ГСК |

|

12 |

И.П. Шехерев С.А. |

ул. Ермака ГСК |

|

13 |

СТО Лукойл |

ул. Мира 106 |

|

14 |

СТО Югра Авто |

ул. Шевченко 49 |

|

15 |

СТО Автопрок |

ул. Геологов 35 |

|

16 |

СТО шиномонтаж, балансировка |

ул. Ермака 2 |

|

17 |

Ремонтно-эксплуатационная база, ЗАО |

ул. Рознина, 48 А |

|

18 |

ОАО "Хантымансийскавтосервис" |

ул. Энгельса, 41 |

|

19 |

СТО «Трое ворот» |

ул. Объездная 18 |

|

20 |

СТО |

ул..Безноскова 17 |

|

21 |

СТО Автоуслуги |

ул. Барабинская |

|

22 |

АТП г.Ханты-Мансийска |

ул. Мира 102 |

По статистике наиболее частые обращения за помощью это:

- кузовные работы;

- техническое обслуживание;

- шиномонтажные работы;

- вулканизационные работы;

- мелкий ремонт;

- малярные работы.

За основу проектируемого СТО была выбрана одна из самых зарекомендовавших СТО г.Ханты-Мансийска ЮГРА-Авто.

1.2. Обзор станции технического обслуживания Югра-Авто.

Общество с ограниченной ответственностью «Югра - Авто» было организовано в Марте 2003 года, Учредителями компании являются - ГУП «Исполнительная Дирекция Фонда поколений ХМАО». Предприятие обслуживает легковые автомобили и микроавтобусы различных марок.

Развитие ООО «Югра - Авто» направлено на удовлетворение возрастающих потребностей населения, организаций и предприятий в передовом, качественном обслуживании и ремонте автомобилей в г. Ханты-Мансийске.

На данном СТО предоставляются следующее виды услуг:

-Моечно-уборочные работы.

-Техническое обслуживание автомобилей.

-Контрольно-диагностические и регулировочные работы.

-Электротехнические работы на автомобиле.

-Замена агрегатов, узлов и деталей.

-Ремонт передней подвески и рулевого управления на автомобиле.

-Кузовные и рихтовочные работы.

-Подготовка к окраске и окраска автомобилей.

-Шиномонтажные работы, балансировка колес.

-Установка дополнительного оборудования (сигнализации, радиоаппаратура, доп. фары, навесные элементы, подогрев двигателя и т.п.).

-Обслуживание и ремонт автомобильных кондиционеров.

-Антикоррозионная обработка кузова.

Дополнительно, в зимний период времени, ООО «Югра – Авто» предоставляет услуги по запуску двигателей автомобилей. Что весьма актуально в условиях севера.

В таблице 3 приведены сведенья о площади предприятия.

Таблица 3. Общие площади предприятия Югра-Авто

|

Наименование |

Занимаемая площадь, м2 |

|

Складские помещения |

250 |

|

Офисы |

50 |

|

Зона ремонта |

960 |

|

Итого |

1260 |

Общая численность персонала предприятия составляет 20 человек, работа осуществляется с 9:00 – 18:00, суббота и воскресенья являются выходными днями. Планируется перевод предприятия на сменную работу, работа будет осуществляться ежедневно, без выходных, часы работы останутся прежними. Так же ООО «Югра – Авто» имеется в своём распоряжении два автомобиля:

-легковой автомобиль Shuttle BDD 6491 4WD,

-эвакуатор Зил 5301

Цена услуги зависит от сложности предоставляемого ремонта. В случая проведения технического осмотра автомобиля, стоимость услуги определяется стоимостью норма- часа по справочнику ОАО «АВТОВАЗ» (таблица 4).

Таблица 4. Стоимость нормо-часа по справочнику АВТОВАЗ

|

Итого |

Слесарно-механические работы, руб. |

Электро-монтажные работы, руб. |

Арматурные работы, руб. |

Кузовные и малярные работы, руб. |

|

439,23 |

439,23 |

439,23 |

468,38 |

Ежедневно на СТО обращаются 20 - 30 автовладельцев, в зависимости

от погодных условий. За год эта цифра составляет примерно 5 220 автомобилей. Большая часть автомобилей обслуживаемых в компании ООО «Югра - Авто» являются иностранного производства, в следствии чего появляется необходимость приобретения запчастей для ремонта авто. В случае отсутствия необходимой детали на складе и в магазинах города, ООО «Югра - Авто» самостоятельно производит заказ и доставку запчасти. Сроки доставки колеблются от 3 дней до 3 месяцев (в зависимости от марки автомобиля). В таблице 5 представлено количество работников и их заработная плата предприятия.

Таблица 5. Общая численность работников в предприятии ООО «Югра-Авто».

|

Наименование структурного подразделения |

Должность |

Кол-во |

Зар. плата (руб.) |

Итого по сумме |

Выплаты |

|

Администрация |

Генеральный директор |

1 |

40800 |

40800 |

ежемесячно |

|

Бухгалтерия |

Главный бухгалтер |

1 |

20055 |

20055 |

ежемесячно |

|

Бухгалтер (кассир-расчетчик) |

1 |

10010 |

10010 |

ежемесячно |

|

|

Производственная служба |

Начальник производственной службы |

1 |

19992 |

19992 |

ежемесячно |

|

Мастер-приемщик |

2 |

10008 |

20016 |

ежемесячно |

|

|

Автослесарь |

6 |

по положению |

ежемесячно |

||

|

Водитель |

1 |

10000 |

10000 |

ежемесячно |

|

|

Мойщик автомобилей |

2 |

по положению |

ежемесячно |

||

|

Инженерная служба |

Инженер по качеству (гарантии) |

1 |

8000 |

8000 |

ежемесячно |

|

Кладовщик |

1 |

6000 |

6000 |

ежемесячно |

|

|

Уборщик производ. помещений |

2 |

3500 |

7000 |

ежемесячно |

|

|

Слесарь-электрик |

1 |

по положению |

3000 |

ежемесячно |

|

|

ИТОГО: |

20 |

208425 |

223963 |

На рисунке 1 отображена схема работы предприятия

Количество постов для предоставления каждой из услуг предлагаемых предприятием, распределяется следующим образом:

Мойка автомобилей………………………………………………………….1

Технический осмотр и ремонт автомобиля…………………………….......4

Шиномонтажный участок…………………………………………………...1

Кузовной ремонт……………………………………………………………..1

Окраска………………………………………………………………………..1

На рисунке 2 показана техническая инфраструктура предприятия.

ООО «Югра – Авто» имеют в своём распоряжении весьма современное и высококачественное оборудование, что позволяет быстро и своевременно находить неисправности, а в случае необходимости и устранять их. На предприятии задействовано. В своём постоянном стремлении к высокому качеству выполняемых работ, предприятие производит модернизацию и замену используемого оборудование, а так же совершенствование технологического процесса по ремонту и обслуживанию автомобилей.

1.3. Выбор оборудования для проектируемого СТО

Для полноценной и качественной работы станции технического обслуживания необходимо современное оборудование. Мною был проведён анализ и выбрано самое необходимое.

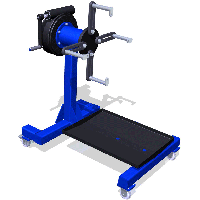

1. Одно из самого необходимого оборудования является автомобильный подъёмник. Был выбран электромеханический подъёмник ПC-3. Подъёмник полностью подходит под критерий «цена-качество». На рисунке 3 изображён внешний вид подъёмника.

Рисунок 1.3. Общий вид электромеханического подъёмника

Данный подъёмник предназначен для подъема легковых автомобилей при выполнении работ по техническому обслуживанию и ремонту.

Безопасность работы обеспечивается за счёт электронной системы синхронизации и самодиагностики с индикацией неисправностей на жидкокристаллическом дисплее. Информация предоставляется на русском языке.

- легкость монтажа;

- возможна установка универсальных адаптеров для подъема легких грузовиков и легковых автомобилей, имеющих кузов рамной конструкции (опция);

- развернутые каретки с асимметричными лапами позволяют увеличить углы открывания дверей для обеспечения свободного доступа в салон автомобиля

В таблице 6 представлены основные технические характеристики подъёмника

Таблица 6. Технические характеристики ПС-3

|

Марка подъемника |

ПС-2Е |

|

Грузоподъемность |

3000 кг |

|

Время подъема/опускания |

42/35 с |

|

Высота подъемника |

2925 мм |

|

Высота подъема |

2000 мм |

|

Высота подхватов в нижнем положении |

90-115 мм |

|

Длина короткой лапы |

535-845 мм |

|

Длина длинной лапы |

950-1500 мм |

|

Вес подъемника |

550 кг |

|

Приводная мощность |

2 х 2,2 кВт |

Для исключения простоя и следуя примеру уже существующих СТО, приобретаем 3 подъёмника.

Цена агрегата 81900 рублей.

2. Следующим приобретаемым агрегатом является стойка трансмиссионная. Данное оборудование обладает грузоподъёмностью 500 кг, используется при монтаже и демонтаже узлов трансмиссий и других агрегатов автомобиля, установленного на подъемнике для ремонта или технического обслуживания. Данная стойка является переносным подъемным устройством. С ее помощью можно поднять и переместить снятый узел. Высота подъема 1100-1900 мм. Цена составляет 10 500 рублей.

На рисунке 4 отображён внешний вид стойки.

Рисунок 1.4. Внешний вид трансмиссионной стойки

3. Пресс гидравлический ПГП-15 (рисунок 5). Данный аппарат предназначен для выполнения по запрессовке, и выпрессовке, гибки и правки различных конфигураций деталей. Он имеет передвижную каретку для удобства деформации выбранных мест агрегата.

Рисунок 1.5. Внешний вид гидравлического пресса ПГП-15

Используется в автотранспортных предприятиях, авторемонтных мастерских, станций технического обслуживания.

В таблице 7 представлены технические характеристики пресса

Таблица 7. Технические характеристики ПГП-15

|

Максимальное усилие, т |

15 |

|

Наибольший ход штока, мм |

150 |

|

Наибольшее расстояние между столом и штоком, мм |

800 |

|

Высота подъёма стола, мм, не более |

600 |

|

Давление масла в гидросистеме, МПа |

24 |

|

Габаритные размеры, мм, не более |

6008001700 |

|

Масса (без масла), кг, не более |

120 |

Цена аппарата составляет 34 980 рублей.

4. Гидравлический подкатной домкрат грузоподъёмностью 3,5 тонны с усиленной конструкцией. Домкрат имеет повышенную грузоподъёмность и педаль предварительного подъема для быстрой и точной установки подхвата. Высота подъема: 145-490 мм.

Цена домкрата составляет 4 800 рублей. Всего приобретается 2 штуки.

5. Кран гаражный гидравлический складной г/п.2т предназначен для подъема и транспортировки автомобильных узлов и агрегатов. Вынос стрелы регулируется в соответствии с максимальной грузоподъемностью крана. Рабочим приводом крана является гидроцилиндр. Устройство полностью автономно, не требует дополнительных конструкций. Высота подъема 25-2382 мм.

На рисунке 6 представлен внешний вид крана.

Рисунок 1.6. Внешний вид гидравлического крана

Цена агрегата составляет 12100.

6. Сверлильный станок Корвет 43 (рисунок 7) предназначен для сверления металла. Номинальная потребляемая мощность 550 Вт, напряжение 220В, двигатель асинхронный с ременной передачей, скорость вращения шпинделя 210-3340 об/мин., число ступеней 16, размер стола: 260x260 мм, диаметр сверления 3-16 мм, ход шпинделя 80 мм, масса: 53 кг

Рисунок 1.7. Внешний вид станка Корвет 43

Цена станка составляет 12850 рублей.

6. Точильный станок SD-150SL (рисунок 8). Его назначение для заточки и шлифования металла. Номинальная потребляемая мощность 150 Вт, частота вращения шпинделя 2 950 об/мин., диаметр абразивного круга 150 мм, толщина камня 16 мм, диаметр посадочного отверстия 12,7 мм, напряжение 220В, масса: 6,3 кг.

Рисунок 1.8. Внешний вид точильного станка SD-150SL.

Цена станка составляет 2 900 рублей.

7. Установка для автоматической мойки деталей Magido L-55СМ (рисунок 9). Установка L-55СМ для мойки узлов, деталей, агрегатов стационарная, вращающаяся струйная. Мойка осуществляется горячей водой и моющими растворами. Установка выполнена из нержавеющей стали и оснащена электронасосом с системой форсунок, электровентилятором для вытяжки, системой электронного контроля уровня воды и системой автоматического наполнения водой. Максимальная масса загружаемых деталей 100 кг, максимальный размер промываемых деталей 600х600х340 мм, температура мойки 40-70 градусов Цельсия, напряжение питания 230/1ф В, мощность электронагрева 3,55 кВт, габариты 900х700х1020 мм, масса 60 кг.

Рисунок 1.9. Внешний вид мойки L-55СМ

Цена мойки составляет 146 110 рублей.

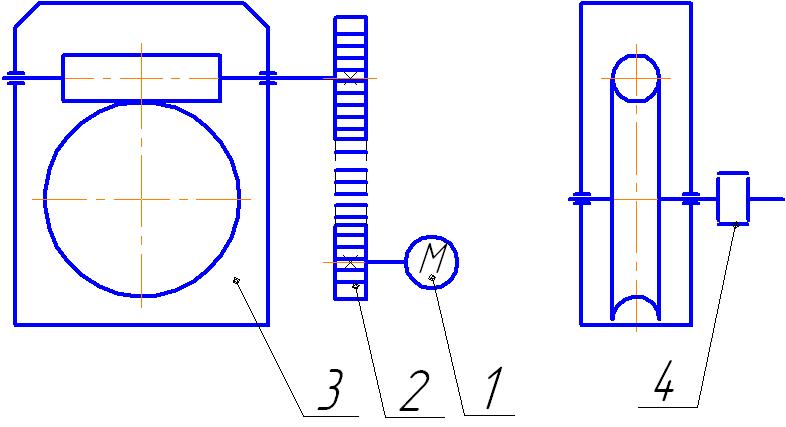

8. Стенд для разборки - сборки двигателей автомобилей Р500 (рисунок 10).

Рисунок 1.10. Внешний вид стенда Р500

Предназначен для сборки-разборки двигателей легковых автомобилей в подвешенном состоянии. Основные плюсы агрегата:

- высокая универсальность обеспечивается сменными кронштейнами для различных типов двигателей;

- червячный редуктор обеспечивает поворот двигателя и его фиксацию в удобном положении;

- универсальный стенд имеет подвижные опоры для транспортировки к месту ремонта и опоры для станционарной установки;

- стенд имеет кювету для сбора технических жидкостей или моющей жидкости после мойки двигателя.

В таблице 8 представлены характеристики стенда

Таблица 8. Общие технические характеристики Р500

|

Высота оси вращения от уровня пола, мм |

810 |

|

Длина, мм |

1130 |

|

Ширина, мм |

830 |

|

Высота, мм |

960 |

|

Максимальная масса двигателя, кг |

500 |

|

Масса стенда не более, кг |

150 |

|

Размеры в упаковке, мм |

1130/830/1110 |

|

Вес стенда в упаковке, кг |

180 |

Цена стенда составляет 41000.

9. Стальные быстрозажимные тиски 200 мм с наковальней и V-образным захватом. Твердость рабочих губок – 50 HRc. Имеют функцию поворота и фиксации. Сжим и разжим – за одну секунду без вращения рукоятки червячного механизма. Цилиндрическая направляющая – цельнокатная труба из высококачественной стали. Цена тисков 2 900 руб.

10. Профессиональное гидравлическое приспособление для снятия установки пружин автомобиля. Съемник, сжиматель, стяжка пружин усилие 1 т. В комплект входит гидравлический насос, цилиндр, лапки двух размеров. Цена составляет 7 700 руб.

11. Приспособление для снятия и установки стекол (стеклодомкрат) (рисунок 11) предназначен для работы с листовым стеклом и металлом.

Рисунок 1.11. Трёх присосочный стеклодомкрат

Приспособление для снятия и установки стекол изготовлен из алюминиевого сплава. Надежная вакуумная фиксация присоски стеклодомкрата на стекле помогает переносить и устанавливать оконные стекла и стеклопакеты. Грузоподъёмность тройного стеклодомкрата до 100 кг. Цена аппарата 1 420 руб.

12. Ручная электрическая машина Р 177 для притирки клапанов. Имеет следующие характеристики:

- частота колебания ротора: от 0 до 13 Гц (плавно)

- угол поворота: 6606;

- привод: 180Вт, 220В;

- масса: 4,5 кг;

- габариты: 370х85х190 мм.

Цена составляет 15 240 рублей.

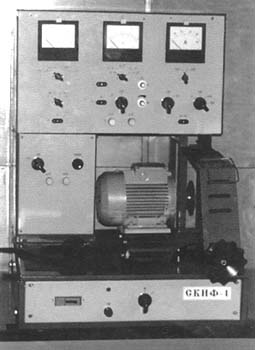

13. Контрольно-испытательный стенд СКИФ-1М (рисунок 12). Предназначен для проверки генераторов, реле-регуляторов, стартеров, полупроводниковых приборов, резисторов снятых с автомобиля. Диапазон измерения:

- мощность стартеров до 9 кВт;

- мощность генераторов до 3 кВт;

- напряжения 0-20; 12-16; 0-40; 24-32 В;

- силы тока 0-10; 0-50; 0-200 А;

- напряжение питания 380/3ф В;

- потребляемая мощность 2,5 кВт;

- габариты 800х650х900 мм;

- масса 120 кг.

Рисунок 1.12. Контрольно-испытательный стенд СКИФ-1М

Цена стенда составляет 59 800 рублей.

14. Универсальный мультимарочный сканер BARS 3 PROF (рисунок 13) - профессиональный диагностический прибор BARS 3 (Барс 3) для работы с электронными системами управления автомобилей различных марок c наборными полями. Диагностические возможности сканера максимально приближены к дилерским и могут расширяться, благодаря возможности регулярного обновления программного обеспечения. На сегодняшний день программное обеспечение диагностического сканера Барс 3 поддерживает следующие марки автомобилей: Audi, BMW, Citroen, Daewoo, Daihatsu, Ford, Honda, Hyundai, Infiniti, Kia, Lexus, Mazda, Mercedes-Benz, Mitsubishi, Nissan, Opel, Peugeot, Porsche, Renault, Seat, Skoda, Subaru, Suzuki, Toyota, Volkswagen, Volvo, Saab, а также любые автомобили, поддерживающие стандарт OBD II/EOBD (шины данных SAE J1850 VPW, SAE J1850 PWM, ISO 9141-2, ISO14230-2 KWP2000, ISO 15765-4 CAN ). Список моделей постоянно пополняется.

Рисунок 1.13. Автомобильный сканер BARS 3 PROF

Данный сканер имеет следующую комплектацию

- Cканер BARS 3 PROF;

- Разъем OBD-II (16 pin);

- Разъем Toyota-2 (23 pin);

- Разъем Toyota-1 (17 pin);

- Разъем KIA (20 pin);

- Разъем Honda (3 pin);

- Разъем Nissan (14 pin);

- Разъем Mazda (17 pin);

- Разъем GM / Daewoo (12 pin);

- Разъем Mitsubishi / Hyundai (12 pin);

- Разъем BMW;

- Адаптер Mitsubishi / Hyundai / KIA;

- Адаптер Toyota / Mazda;

- Адаптер Nissan;

- Адаптер Ford-GM;

- Адаптер CAN;

- Адаптер CAN II VOLVO;

- Переходник OBD - VAG(2х2);

- Mercedes-Benz - наборное поле;

- Кабель OBD II - наборное поле;

- Универсальный кабель DB25 (Mercedes, Volvo, Mazda и др.);

- Переходник DB25 - DB15;

- Удлинитель RS232 db25-db25;

- Нуль-модемный кабель;

- Кабель питания прибора от аккумулятора;

- Кейс;

- CD c программным обеспечением и описанием.

Цена сканера 66 000 руб.

15. Cтенд для очистки топливных систем впрыска SMC-2001E (рисунок 14).

Рисунок 1.14. Стенд SMC-2001E

Стенд предназначен для очистки топливных систем впрыска бензиновых и дизельных двигателей без их разборки.

Предназначен для использования в стационарных условиях. Питание 12 V. Укомплектован встроенным электронным блоком с таймером, полностью контролирующим работу установки. Поставляется с комплектом переходников, шлангов, а также с технической литературой. Гарантия аппарата 2 года. Стенд позволяет очистить:

- впускной тракт;

- распределительную магистраль;

- регулятор давления топлива;

- трубопроводы от смолянистых отложений;

- форсунки - от смолянистых и карбоновых отложений;

- клапана;

- камеру сгорания;

- свечи;

- верхнюю часть поршня и поршневые кольца от нагара (карбоновых отложений).

Результатом очистки данным аппаратом является:

- оптимальное распыление инжекторов (форсунок);

- улучшение смесеобразования и наполнения цилиндров топливно-воздушной смесью;

- улучшение сгорания топливной смеси;

- повышение эффективности работы двигателя;

- устойчивая работа двигателя;

- устранение провалов во время ускорения;

- восстановление компрессии;

- улучшение динамики автомобиля;

- устранение детонационных стуков;

- снижение СО и СН;

- возможность регулировки СО и СН в выхлопе в соответствии со стандартом;

- оптимальная работа ТНВД;

- уменьшение дымности;

- снижение расхода топлива;

- увеличение срока службы инжекторов, клапанов и других частей топливной системы.

Цена стенда составляет 31 950 рублей.

16. Стенд для правки кузовов Эксперт 2000-2 (рисунок 15). Стенд предназначен для правки кузовов легковых автомобилей, универсальный, передвижной. Установка автомобиля на стенд производится при помощи тросовой лебедки и закатной тележки. Кузов крепится за пороги 4-мя зажимами. Грузоподъемность 2000 кг, количество силовых устройств 2 шт, техника силовых устройств - трехшарнирная, силовой цилиндр - гидравлический, сприводом от ручного насоса, усилие силового цилиндра 100 кН, габариты рамы 3800х1020 мм, габариты силового устройства 1900х1400 мм, масса 800 кг.

Рисунок 1.15. Стенд Эксперт 2000-2

Цена стенда 154 330 рублей.

17. Сварочный аппарат NOVA 195. Сварочные трансформаторы предназначены для сварки плавящимися электродами переменного тока различных видов стали. Данные трансформаторы имеют встроенный вентилятор охлаждения и плавную регулировку тока.

Технические характеристики аппарата представлены в таблице 9.

Таблица 9. Технические характеристики сварочного аппарата NOVA 195

|

Мощность |

4кВт |

|

Масса |

21,2кг |

|

Напряжение |

230/400В |

|

Сила тока |

35-160А |

|

Диаметр электрода/проволоки |

1,6-4,0мм |

|

Габаритные размеры |

255*500*350мм |

Цена аппарата составляет 5 500 руб.

18. Важным оборудованием в настоящее время и в данном климате является оборудование по обслуживанию кондиционеров. Установка для обслуживания автокондиционеров Breeze 134 служит для обслуживания автокондиционеров (фреон R134а). Полностью автоматический рабочий цикл (с возможностью работы в ручном режиме), производительность 400 г/мин, разрежение до 0.05 мБар, рабочая емкость 10 л, подогрев, электронные весы, гибкие шланги 3 м с быстросъемными разъемами. Цена аппарата составляет 149 650 руб.

19. Набор инструмента 136 предмета. В комплектацию входит:

- 12-1/4" Головки: 4, 4.5, 5, 5.5, 6, 7, 8, 9, 10, 11, 12, 13 мм;

- 5-1/4" Головки TORX: Е4, Е5, Е6,Е7, Е8 мм;

- 5-1/4" Головки длинные 12-гранные: 8, 10, 11, 12, 13 мм;

- 1-1/4" Трещотка 45;

- 2-1/4" Удлинители: 50, 100 мм;

- 1-1/4" Вороток Т-образный 115 мм;

- 1-1/4" Карданный шарнир;

- 1-1/4" Отвертка с присоединительным квадратом;

- 1-1/4" Адаптер для бит;

- 31-S2- Набор бит с магнитным битодержателем;

- STAR: T10, T15, T20, T25, T27, T30;

- Ph: 0, 1, 2, 3, 4;

- pz: 0, 1, 2, 3, 4;

- шлицевые: 3, 4, 4.5, 5, 5.5, 6, 7;

- шестигранные: 1.5, 2, 2.5, 3, 4, 5, 6;

- магнитный битодержатель;

- 16-1/2" Головки 12-гранные: 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 22, 24, 27, 30, 32 мм;

- 4-1/2" Головки длинные 12-гранные: 14, 15, 17, 19 мм;

- 8-1/2" Головки TORX: Е10, Е11, Е12, Е14, Е16, Е18, Е20, Е22 мм;

- 2-1/2" Свечные головки: 16, 21 мм;

- 1-1/2" Трещотка 45;

- 2-1/2" Удлинители: 125, 250 мм;

- 1-1/2" Скользящий переходник;

- 1-1/2" Карданный шарнир;

- 1- Адаптер для бит на 5/16";

- 18-5/16" Биты;

- шестигранные: 7, 8, 10, 12, 14;

- шлицевые: 8, 10, 12;

- Ph: 3, 4;

- Spline: 6, 8, 10, 12;

- TORX: 40, 45, 50, 55 ;

- 14- Ключи комбинированные: 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 19, 22, 24мм;

- 1-1/2" Динаометрический ключ 42-210Nm;

- 1- Пинцы 10";

- 1-6" Пассатижи;

- 1-6" Длинногубцы;

- 4-2 Отвертки;

- шлицевые: 5.5х100, 6.5х100;

- крестовые: 1х75, 2х100;

Цена набора составляет 7650 рублей. Приобретаются 5 наборов.

Таким образом, мы подобрали необходимое оборудование для квалификационной и качественной работы.

2. Расчётно-технологическая часть

Для целесообразности настоящей выпускной квалификационной работы необходимо произвести расчёт технологического процесса проектируемой станции технического обслуживания.

Исходя из проведённого анализа в исследовательской части на данный момент в г. Ханты-Мансийске зарегистрировано 20430 легковых автомобилей. Не все автомобили пользуются услугами СТО, для расчёта принимаем коэффициент обслуживаемых автомобилей . Если учесть что в городе действуют не менее 22 станций технического обслуживания, то необходимо знать, на какую часть рынка можно ориентироваться. Так как точных данных не имеется, был произведён приблизительный расчёт. А именно, при записи на СТО каждая 3-4 машина записывается в очередь через n-ое количество дней. Тем самым из общего числа автомобилей, пользующихся услугами СТО, каждая 3-4 машина может обслуживаться в проектируемой станции. Для расчёта принимается каждая 4 машина. Итак, высчитаем общее количество автомобилей, которое будет обслуживаться в проектируемом СТО (понятно, что цифра является приблизительной, очень многое зависит от различных факторов, цифра может меняться как в плюс, так и в минус, мы высчитываем средний показатель).

где: N – количество автомобилей, на которые ориентировано проектируемое СТО;

Nобщ – общее количество автомобилей в г. Ханты-Мансийске;

NСТО – количество имеющихся СТО

- коэффициент обслуживаемых автомобилей;

Х – количество свободных автомобилей.

Итого получается:

легковых автомобилей.

К расчёту принимаем 2400 автомобилей

В таблице 10 размещены данные для расчёта. Коэффициенты, нормативные показатели берутся из общесоюзных норм технологического проектирования предприятий автомобильного транспорта (ОНТП-01-91/ РОСАВТОТРАНС) [1].

Таблица 10. Данные для расчёта технологического процесса проектируемого СТО

|

Тип подвижного состава |

Легковые автомобили (для расчёта принят средний класс) |

|

Среднесписочное количество автомобилей |

Аи2=2400 |

|

Среднесуточный пробег |

Lcc = 40 |

|

Количество дней работы в году |

Д рабг = 345 |

|

Категория условий эксплуатации |

Кэ=2 |

|

Время работы в наряде |

Тсм=9 |

2.1. Расчёт технологического процесса ТО и ТР.

Нормативная периодичность ТО и пробег до КР вычисляется по следующей формуле:

, км

где - нормативный пробег до КР (принимается по ОНТП 400тыс. км.);

- коэффициент, учитывающий категорию условия эксплуатации (0,9);

- коэффициент, учитывающий классификацию подвижного состава (1);

- коэффициент, учитывающий климатическую зону (холодный, 0,9).

Итого:

км

Пробег до ТО-1 и ТО-2 высчитывается по формуле:

, км

где - нормативная периодичность ТО-1 и ТО-2 (для ТО-1 – 5000, для ТО-2 20000).

, км

, км

Корректируем пробег по среднесуточному пробегу. Корректирование заключается в подборе численных значений периодичности пробега автомобиля (км) и пробега до КР (км), кратных между собой и среднесуточному пробегу. Допускается отклонение от нормы 10%.

После определения расчетной периодичности ТО-1 (LТО-1) производится окончательная корректировка ее величины по кратности со среднесуточным пробегом автомобилей (Lcc)

где n – величина кратности, округляется до целого числа

Окончательно скорректированная по кратности величина пе риодичности ТО-1 принимает значение

, км

После определения расчетной периодичности ТО-2 проверяется ее кратность со скорректированной периодичностью ТО-1

Окончательная скорректированная величина периодичности ТО-2 принимает значение

, км

Величина расчетного пробега автомобиля до капитального ремонта корректируется по кратности с периодичностью ТО-1 и ТО-2

Окончательно скорректированная величина расчетного пробега автомобиля до капитального ремонта принимает значение:

, км

Итого мы получается:

,

,км

,

, км

,

, км

Далее рассчитаем производственную программу ТО и ТР на один автомобиль за цикл.

Так как не известен точный годовой пробег автомобилей, число технических воздействий определяется цикловым методом.

Число КР и ТО на один автомобиль за цикл определяется от ношением циклового пробега к пробегу до данного вида воздействия. Так как цикловой пробег Lц в данной методике расчета принят равным пробегу LKP автомобиля до КР, то число КР одного автомобиля за цикл будет равно единице.

Таким образом, число KP(NKP), TO-2(NТО-2), TO-l(NТО-1). и EO((NEO) за цикл на один автомобиль можно представить в следующем виде:

Количество ТО-2 за цикл

Итак, получаются следующие результаты:

(выполняются самим автовладельцем)

Далее определяем число дней нахождения автомобиля за цикл в исправном состоянии.

Дэц - число дней нахождения автомобиля за цикл в технически исправном состоянии;

Итого:

сут.

Определяем число дней простоя автомобиля на КР. Учитываем общее количество календарных дней.

где - нормативный простой автомобиля в КР на авторемонтном заводе (так как для легковых автомобилей не нормируется, было решено принять =7 дня);

0,1 – это 10% от времени простоя автомобиля на КР необходимое для подготовки к КР.

Итого получается:

суток.

Число дней простоя автомобиля на КР за цикл.

где - простой автомобиля в ТО и ТР в днях на 1000 км пробега (0,22);

К4 - корректирующий коэффициент, учитывающий возраст транспортного средства, так как не известен фактор возраст – обращение в СТО, то К4 принимаем 0,8

Итого получается:

сут.

Произведём расчёт коэффициента технической готовности

где Дэц - дни эксплуатации за цикл.

Получается:

Произведём расчет годового пробега автомобиля и коэффициента перехода от цикла к году.

Получается:

Вычислим годовое число ЕО, ТО-1 и ТО-2. Годовое число ЕО (NЕОг), ТО-1 (NТО-1г) и TO-2(NТО-2г) на один списочный автомобиль и всю группу автомобилей (,,) составит:

Получается:

(выполняются самим автовладельцем)

(выполняются самим автовладельцем)

Рассчитаем суточную программу ТО и ТР

где - число рабочих дней в году.

Итого получается:

Итоги расчётов по технической программе вносим в сводную таблицу 11.

Таблица 11. Сводные значения расчёта по технической программе СТО

|

Пробег до ТО-1 |

Пробег до ТО-2 |

Пробег до КР |

Количество ТО-1 за цикл |

Количество ТО-2 за цикл |

Количество ЕО за цикл |

Дни эксплуатации |

Дни простоя |

|

|

Автомобиль легковой |

4050 |

16200 |

324000 |

60 |

19 |

8100 |

8100 |

65,024 |

2.2. Расчёт годовых объёмов работ по ТО и Р.

После расчёта основных параметров обслуживаемого парка произведём выбор и корректировку нормативных трудоёмкостей. Годовой объем работ оп ределяется в чел.-ч и означает объемы работ по ТО-1, ТО-2 и ТР. На основе этих объемов опреде ляется численность рабочих производственных зон и участков.

Расчет годовых объемов ТО-1, ТО-2 и ТР производится исходя из годовой производственной программы данного вида и трудо емкости обслуживания. Годовой объем ТР определяется по годо вому пробегу парка автомобилей и удельной трудоемкости ТР на 1000 км пробега.

В данном расчёте присутствуют коэффициенты К2, К5. К2 — коэффициент, учитывающий модификацию подвижного состава; К5 — коэффициент, учитывающий число автомобилей (0,65);

Найдём расчётную нормативную скорректированную трудоёмкость (ТО-1, ТО-2, ТР) для обслуживания подвижного состава в проектируемой станции технического обслуживания.

где - нормативная трудоёмкость ТО-1 в чел-ч (3,4).

- нормативная трудоёмкость ТО-2 в чел-ч (13,5).

- нормативная удельная трудоёмкость ТР в чел-ч./1000 км (2,1).

Итого получается:

, чел-ч.

, чел-ч.

, чел-ч./1000 км

Расчет годовых объемов работ по ТО и ТР производится по следующим формулам:

Итого получается:

чел-ч.

чел-ч.

чел-ч.

Итого годовой объем работ по обслуживанию и текущему ремонту равен

Получается:

чел-ч.

Произведём распределение годовых работ по цехам и участкам

где - годовой объем работ i-го вида ( ТО-1, ТО-2, ТР, вспомогательных и самостоятельных), g – доля работ.

Результаты расчётов находятся в таблице 12.

Таблица 12. Распределение трудоемкости ЕО, ТО-1, ТО-2, ТР, вспомогательных работ и самообслуживанию по видам

|

Вид воздействия |

Доля работ |

Трудоемкость |

|

ТО-1 |

||

|

Диагностические |

10 |

1422,6 |

|

Крепежные |

34 |

4836,9 |

|

Регулировочные |

10 |

1422,6 |

|

Смазочные, заправочно-очистительные |

25 |

3556,6 |

|

Электротехнические |

10 |

1422,6 |

|

Обслуживание систем питания |

5 |

711,3 |

|

Шинные |

6 |

853,6 |

|

Итого: |

100 |

14226,2 |

|

ТО-2 |

||

|

Диагностические |

10 |

1788,7 |

|

Крепежные |

35 |

6260,6 |

|

Регулировочные |

16 |

2862,0 |

|

Смазочные, заправочно-очистительные |

15 |

2683,1 |

|

Электротехнические |

8 |

1431,0 |

|

Обслуживание систем питания |

14 |

2504,2 |

|

Шинные |

2 |

357,7 |

|

Итого: |

100 |

17887,4 |

|

ТР |

||

|

Постовые работы |

||

|

Диагностические |

2 |

614,9 |

|

Регулировочные |

1.5 |

461,2 |

|

Разборочно-сборочные |

32 |

9839,0 |

|

Сварочно-жестяницкие |

2 |

614,9 |

|

Малярные |

6 |

1844,8 |

|

Итого: |

43.5 |

13374,8 |

|

Участковые работы |

||

|

Агрегатные |

18 |

5534,4 |

|

Слесарно-механические |

12 |

3689,6 |

|

Электротехнические |

6 |

1844,8 |

|

Аккумуляторные |

1.5 |

461,2 |

|

Ремонт приборов систем питания |

4.5 |

1383,6 |

|

Шиномонтажные |

1.5 |

461,2 |

|

Вулканизационные |

1.5 |

461,2 |

|

Кузнечно-рессорные |

2.5 |

768,7 |

|

Медницкие |

2 |

614,9 |

|

Сварочные |

1 |

307,5 |

|

Жестяницкие |

1 |

307,5 |

|

Арматурные |

1.5 |

461,2 |

|

Деревообрабатывающие |

2.5 |

768,7 |

|

Обойные |

1 |

307,5 |

|

Итого: |

56.5 |

17371,9 |

|

Всего: |

100 |

30746,8 |

|

Вспомогательные работы: |

||

|

Работы по самообслуживанию |

45 |

707,2 |

|

Транспортные |

9 |

141,4 |

|

Перегон автомобилей |

20 |

314,3 |

|

Приемка, хранение и выдача материальных ценностей |

9 |

141,4 |

|

Уборка помещений и территорий |

17 |

267,2 |

|

Итого: |

100 |

1571,5 |

|

Итого по предприятию |

500 |

64431,9 |

2.3. Расчёт численности производственных рабочих.

Технологически необходимое (явочное) число рабочих находится по следующей формуле:

где , - годовой объём работ по зоне ТО, ТР или участке, чел-ч. Фт - годовой фонд времени технически необходимого, ч. Фт=2070 [1].

2.4. Штатное число рабочих.

где - годовой фонд времени штатного рабочего, ч. =1820.

Результаты вносим в таблицу 13.

Таблица 13. Технологическая и штатная численность работников на предприятии

|

Вид воздействия |

Трудоемкость |

Технологическая численность |

Штатная численность |

||

|

Расчетная |

Принятая |

Расчетная |

Принятая |

||

|

ТО |

|||||

|

Диагностические |

1788,7 |

0,864 |

1 |

0,983 |

1 |

|

Крепежные |

6260,6 |

3,024 |

4 |

3,440 |

4 |

|

Регулировочные |

2862,0 |

1,383 |

2 |

1,573 |

2 |

|

Смазочные, заправочно-очистительные |

2683,1 |

1,296 |

2 |

1,474 |

2 |

|

Электротехнические |

1431,0 |

0,691 |

1 |

0,786 |

1 |

|

Обслуживание систем питания |

2504,2 |

1,210 |

2 |

1,376 |

2 |

|

Шинные |

357,7 |

0,173 |

1 |

0,197 |

1 |

|

Итого: |

17887,4 |

8,641 |

13 |

9,828 |

13 |

|

ТР |

|||||

|

Диагностические |

614,9 |

0,297 |

1 |

0,338 |

1 |

|

Регулировочные |

461,2 |

0,223 |

1 |

0,253 |

1 |

|

Разборочно-сборочные |

9839,0 |

4,753 |

5 |

5,406 |

6 |

|

Сварочно-жестяницкие |

614,9 |

0,297 |

1 |

0,338 |

1 |

|

Малярные |

1844,8 |

0,891 |

1 |

1,014 |

2 |

|

Итого: |

13374,8 |

6,461 |

9 |

7,349 |

11 |

|

Вспомогательные работы: |

|||||

|

Работы по обслуживанию помещения |

707,2 |

0,342 |

1 |

0,389 |

1 |

|

Транспортные |

141,4 |

0,068 |

1 |

0,078 |

1 |

|

Перегон автомобилей |

314,3 |

0,152 |

0,173 |

||

|

Приемка, хранение и выдача материальных ценностей |

141,4 |

0,068 |

1 |

0,078 |

1 |

|

Уборка помещений и территорий |

267,2 |

0,129 |

1 |

0,147 |

1 |

|

Итого: |

1571,5 |

0,759 |

4 |

0,863 |

5 |

|

Итого по предприятию |

64431,9 |

31,127 |

26 |

35,402 |

28 |

Исходя из полученных результатов, численность рабочего персонала будет составлять 26 человек, так же принимается 1 человек – директор (он же занимается юридическими делами), 1 человек бухгалтер, итого штат составляет 28 человека.

2.5. Расчет числа постов и поточных линий.

Расчет числа постов ТО-1 и ТО-2 находиться из следующей формулы:

где - трудоемкость; – коэффициент неравномерности поступления автомобилей, =1,15; - число дней работы в году; - время смены, ч; - число смен; =1; - число рабочих на посту; =1,5; – коэффициент использования рабочего времени, =0,9.

Итого:

- принимаем 4 поста.

- принимаем 5постов.

Рассчитаем число постов ТР

Итого:

- принимаем 9 пост.

Число постов ТО и ТР по видам работ заносятся в таблицу 14.

Таблица 14. Результаты расчёта числа рабочих постов ТО и ТР по видам работ

|

Виды работ |

Годовой объем работ |

Число рабочих постов |

|

|

Расчетное |

Принятое |

||

|

Диагностические |

437,1 |

1,050 |

2 |

|

ТО, смазочные |

694,0 |

1,712 |

2 |

|

Регулировочные по установке углов управляемых колес |

539,7 |

1,302 |

2 |

|

Электротехнические |

552,6 |

1,289 |

2 |

|

По приборам системы питания |

538,4 |

1,262 |

2 |

|

Аккумуляторные |

58,6 |

0,127 |

1 |

|

Шиномонтажные |

251,1 |

0,585 |

1 |

|

Ремонт узлов, систем и агрегатов |

579,1 |

1,360 |

2 |

|

Кузовные и арматурные |

527,1 |

1,139 |

2 |

|

Окрасочные |

234,3 |

0,506 |

1 |

|

Обойные |

39,0 |

0,084 |

1 |

|

Медницкие |

78,1 |

0,169 |

1 |

|

Сварочные |

117,1 |

0,253 |

1 |

|

Жестяницкие |

39,0 |

0,084 |

1 |

|

Итого |

4685,3 |

10,922 |

21 |

2.6. Расчёт площадей.

Произведём расчёт площадей зон и участков

где - число постов.

fa - площадь, занимаемая автомобилем в плане (принимаем 8м2).

Кп - коэффициент плотности (1).

Результаты вычислений заносятся в таблицу 15.

Таблица 15. Площади участков

|

Участки |

Площадь |

|

Диагностические |

16 |

|

Регулировочные по установке углов управляемых колес |

16 |

|

Электротехнические |

16 |

|

По приборам системы питания |

16 |

|

Аккумуляторные |

8 |

|

Шиномонтажные |

8 |

|

Ремонт узлов, систем и агрегатов |

16 |

|

Кузовные и арматурные |

16 |

|

Окрасочные |

8 |

|

Обойные |

8 |

|

Медницкие |

8 |

|

Сварочные |

8 |

|

Жестяницкие |

8 |

|

Итого |

152 |

Произведём расчёт площади складов:

где КПС (1) и КР (0,65) – коэффициенты, учитывающие соответственно тип подвижного состава и его число.

Результаты расчёта сводятся в таблицу 16.

Таблица 16. Площадь складских помещений

|

Складские помещения |

fy |

Площадь, м2 |

|

|

Расчетная |

Принятая |

||

|

Запасных частей |

3.5 |

79,08 |

80 |

|

Агрегатов |

5.5 |

124,27 |

125 |

|

Материалов |

3 |

67,78 |

68 |

|

Лакокрасочных материалов |

1 |

22,59 |

23 |

|

Химикатов |

0.25 |

5,65 |

6 |

|

Инструментально-раздаточная кладовая |

0.25 |

5,65 |

6 |

|

Итого |

|

305,03 |

308 |

Площадь зон ТОиР будет составлять

м2;

где: 4 – число постов ТО-1;

5 – число постов ТО-2;

9 – число постов ТР;

20 м2 – площадь одного поста

Общая площадь предприятия определяется как сумма найденных площадей и плюс 50 м2 офисные помещения:

м2

2.7. Итоги раздела.

В ходе проведённого расчёта было получено:

- характеристики доли рынка;

- приблизительный расчёт технологического процесса (т.к. общее количество автомобилей является приблизительным);

- найдено количество требуемого персонала на проектируемую СТО;

- найдено количество постов обслуживания;

- найдена необходимая площадь СТО.

3. Организация работы на СТО и агрегатном участке

Для полноценной и долговечной работы автомобиля необходимо своевременное прохождение технического обслуживания. Разделяют два вида предлагаемых услуг по техническому обслуживанию на СТО это ТО-1 и ТО-2. Для перечня выполняемых услуг при техническом обслуживании применяется сервисная книжка автомобиля, при отсутствии таковой используется «Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» [2].

ТО-1 и ТО-2 включают контрольно-диагностические, крепежные, регулировочные, смазочные и другие работы, направленные на предупреждение и выявление неисправностей, снижение интенсивности ухудшения параметров технического состояния подвижного состава, экономию топлива и других эксплуатационных материалов, уменьшение отрицательного воздействия автомобилей на окружающую среду.

3.1. Первое техническое обслуживание автомобилей.

Контрольные (диагностические); крепежные и регулировочные работы

Общий осмотр

- Осмотреть автомобиль. Проверить состояние кабины, платформы, стекол, зеркал заднего вида, противосолнечных козырьков, оперения, номерных знаков, механизмов дверей, запоров бортов плат формы, капота, крышки багажника, буксирного (опорно-сцелного) устрой ства

- Проверить действие стеклоочистителя и омывателей ветрового стекла и фар (действие системы отопления и обогрева стекол (в холодное время года), системы вентиляции.

Двигатель, включая системы охлаждения, смазки

- Проверить осмотром герметичность систем смазки, питания и охлаждения двигателя (в том числе пускового подогревателя), а также крепление на двигателе оборудования и приборов.

- Проверить состояние и натяжение приводных ремней.

- Проверить крепление деталей выпускного тракта (приемная труба, глушитель и др.).

- Проверить кропление двигателя.

Сцепление

- Проверить действие оттяжной пружины и свободный ход педали сцеп ления. Проверить герметичность системы гидропривода выключения сцеп ления.

- У автомобилей, оборудованных пневмоусилктелем сцепления, прове рить крепление кронштейна и составных частей силового цилиндра усилителя.

Коробка передач

- Проверить крепление коробки передач и ее внешних деталей.

- Проверить в действии механизм переключении передач па неподвижном автомобиле.

- Гидромеханическая коробка передач

- Проверить крепление наконечников электрических проводов.

- Проверить правильность регулировки механизма управления перифе рийными золотниками.

Карданная передача

- Проверить люфт в шарнирных и шлицевых соединениях карданной передачи, состояние и крепление промежуточной опоры и опорных пластин игольчатых подшипников. Проверить крепление фланцев карданных валов.

Задний мост

- Проверить герметичность соединений заднего (среднего) моста.

- Проверить крепление картера редуктора, фланцев полуосей и кры шек колесных передач.

Рулевое управление

- Проверить герметичность системы усилителя рулевого управления.

- Проверить крепление и шплинтовку гаек шаровых пальцев, сошки, рычагов поворотных цапф, состояние шкворней и стопорных шайб гаек.

- Проверить люфт рулевого колеса и шарниров рулевых тяг.

- Проверить затяжку гаек клиньев карданного вала рулевого управления.

- Проверить люфт подшипников ступиц колес.

Тормозная система

- Проверить компрессор: визуально внешнее состояние, работу на слух и создаваемое давление по штатному манометру.

- Проверить состояние и герметичность трубопроводов и приборов тор мозной системы.

- Проверить эффективность действия тормозов на стенде.

- Проверить шплинтовку пальцев штоков тормозных камер пневмати ческого привода тормозов, величины хода штоков тормозных камер, свобод ного и рабочего хода педали тормоза.

- Проверить и при необходимости устранить неисправности тормозного крана пневматического привода тормозов.

- Проверить состояние и герметичность главного цилиндра, усилителя, колесных цилиндров и их соединений с трубопроводами.

- Проверить исправность привода и действие стояночного тормоза.

Рама, подвеска, колеса

- Проверять осмотром состояние рамы, узлов и деталей подвески, буксирного и опорно-сцепного устройств.

- Проверить крепление стремянок и пальцев рессор, крепление колес.

- Проверить герметичность пневматической подвески.

- Проверить состояние шин и давление воздуха в них: удалить посторонние предметы, застрявшие в протекторе.

Кабина, платформа (кузов) и оперение

- Проверить состояние н действие замков, петель и ручек дверей ка бины

- Проверить крепление платформы к раме автомобиля, держателя запасного колеса;

- Проверить крепление крыльев, подножек, брызговиков. Осмотреть поверхности кабины и платформы; при необходимости зачистить места кор розии и нанести защитное покрытие.

Система питания

- Проверить осмотром состояние приборов системы питания, их креп ление и герметичность соединений.

- У автомобилей с дизельными двигателями проверить действие при вода насоса высокого давления.

- Проверить и при необходимости отрегулировать содержание окиси углерода (СО) в отработавших газах карбюраторных двигателей:

Специфические работы по техническому обслуживанию системы питания газобаллонных автомобилей, работающих на сжиженном газе

- Проверить внутреннюю герметичность расходных вентилей и наруж ную герметичность арматуры газового баллона (перед постановкой автомо биля на пост или линию технического обслуживания закрыть расходные вентили, выработать газ из системы; при необходимости удалить газ из баллона). В случае не герметичности арматуры газового баллона авто мобиль не может быть допущен па пост (линию) технического обслужива ния до устранения выявленных неисправностей.

- Проверить осмотром состояние, крепление и герметичность газового оборудования и газопроводов.

- Проверить состояние и крепление газового баллона к кронштейнам.

- Проверить состояние, крепление и герметичность приборов бензино вой системы питания двигателя.

- Смазать резьбы штоков магистрального, наполнительного и расход ных вентилей; снять, очистить и установить на место фильтрующий элемент магистрального фильтра и сетчатый фильтр газового редуктора.

- После проведения технического обслуживания проверить герметич ность газовой системы сжатым воздухом. Проверить пуск и работу двига теля на холостом ходу при различной частоте вращения коленчатого вала; проверить и при необходимости отрегулировать содержание СО в отрабо тавших газах двигателя.

Специфические работы по системе питания автомобилей, работающих на сжатом газе

- Перед постановкой автомобиля на пост (линию) технического обслуживания необходимо проверить герметичность трубопроводов высокого давления и арматуры газовых баллонов (не реже одного раза в 3 месяца проверить работоспособность предохранительного клапана газового редуктора высокого давления).

- Закрыть расходные вентили передней и задней группы баллонов и вы работать газ из системы (до остановки двигателя). Закрыть магистральный вентиль и перейти на работу двигателя на бензине. При необходимости уда лить газ из баллонов. Проверить осмотром герметичность электромагнитных запорных клапанов-фильтров газовой и бензиновой систем.

- Проверить состояние и крепление газовых баллонов к кронштейнам и кронштейнов к продольным брусьям платформы.

- Проверить состояние и крепление расходных и магистрального вен тилей, а также газопроводов.

- Проверить состояние и крепление газовых редукторов высокого и низкого давления, карбюратора-смесителя, подогревателя и подводящих газо проводов.

- Смазать резьбы штоков магистрального, наполнительного и рас ходных вентилей.

- Сиять, очистить и установить на место фильтры редукторов высокого и низкого давления и фильтрующий элемент магистрального фильтра.

- Слить отстой из газового редуктора низкого давления.

- Проверить герметичность газовой системы сжатым воздухом (азотом).

- Проверить осмотром герметичность бензиновой системы питания.

- Проверить пуск и работу двигателя на газе на холостом ходу при различной частоте вращения коленчатого вала.

- Проверить пуск и работу двигателя на бензине на холостом ходу при различной частоте вращения коленчатого вала.

- Проверить работу электромагнитных запорных клапанов на газе и на бензине.

- Проверить и при необходимости отрегулировать содержание СО в отработавших газах при работе двигателя па газе, а затем на бензине.

- Перед проверкой работы двигателя на бензине необходимо закрыть рас ходные вентили, выработать газ системы питания (до остановки двига теля) и закрыть магистральный вентиль.

Электрооборудование

- Очистить аккумуляторную батарею от пыли, грязи и следов электро лита; прочистить вентиляционные отверстия, проверить крепление и надеж ность контакта наконечников проводов с выводными штырями; проверить уровень электролита.

- Проверить действие звукового сигнала, ламп щитка приборов, осве щения и сигнализации, контрольно-измерительных приборов, фар, подфар ников, задних фонарей, стоп-сигнала и переключателя света, а в холодное время года приборов электрооборудования системы отопления и пускового подогревателя.

- Проверить крепление генератора и стартера и состояние их контакт ных соединений.

- Проверить крепление прерывателя-распределителя; протереть контак ты прерывателя полотняной тканью.

Спидометровое оборудование

- Проверить надежность крепления гибкого вала к спидометру с меха ническим приводом и к коробке передач, а также целостность оболочки гибкого вала (в креплении наконечников оболочки гибкого вала не долж но быть зазора).

- Проверить состояние и крепление привода спидометра с электриче ским приводом и датчика. Провода привода спидометра и датчика не долж ны иметь повреждений и должны быть закреплены.

- Проверить правильность опломбирования спидометра и его привода в соответствии с действующей инструкцией.

Смазочные и очистительные работы

- Смазать узлы трения и проверить уровень масла в картерах агрегатов и бачках гидроприводов; про верить уровень жидкости в гидроприводе тормозов и выключения сцепления, жидкости в бачках омывателей ветрового стекла и фар, а в холодное время года и в предохранителе от замерзания (в тормозном приводе).

- Прочистить сапуны коробки передач и мостов.

- Промыть воздушные фильтры гидровакуумного (вакуумного) усили теля тормозов

- Спустить конденсат из воздушных баллонов пневматического привода тормозов.

- Очистить от пыли и грязи сетки забора воздуха на картере гидро трансформатора.

- У автомобилей с дизельным двигателем слить отстой из топливного бака и корпусов фильтров тонкой и грубой очистки топлива, проверить уро вень масла в топливном насосе высокого давления и регуляторе частоты вра щения коленчатого вала двигателя.

- При работе в условиях большой запыленности заменить масло в под доне картера двигателя, слив отстой из корпусов масляных фильтров, и очи стить от отложений внутреннюю поверхность крышки корпуса фильтра цент робежной очистки масла; промыть поддон и фильтрующий элемент воздуш ных фильтров двигателя и вентиляции его картера, фильтр грубой очистки (если не проворачивается его рукоятка).

Проверка автомобиля после обслуживания

Проверить после обслуживания работу агрегатов, узлов и приборов автомобиля на ходу или посту диагностирования.

3.2. Второе техническое обслуживание.

Контрольно-диагностические, крепежные и регулировочные работы

Общий осмотр автомобиля

- Осмотреть автомобиль (прицеп, полуприцеп). Проверить состояние ка бины, платформы (кузова), зеркал заднего вида, оперения, номерных зна ков, исправность механизмов открывания дверей, запоров бортов платфор мы, капота я крышки багажника, а также буксирного и опорно-сцепного устройств.

- Проверить действие контрольно-измерительных приборов, омывателей ветрового стекла и фар, а в холодное время — устройств для обогрева и обдува стекол.

- Двигатель, включая системы охлаждения, смазки

- Проверить осмотром герметичность системы охлаждения двигателя, системы отопления и пускового подогревателя.

- Проверить состояние и действие привода жалюзи (шторки), радиа тора, термостата, сливных кранов.

- Проверить крепление радиатора, его облицовки, жалюзи, капота.

- Проверить крепление вентилятора, водяного насоса и крышки распределительных шестерен (цепи, ремня).

- Проверить состояние я натяжение приводных ремней.

- Поверить осмотром герметичность системы смазки.

- Проверить крепление головок цилиндров двигателя и стоек осей коромысел.

- Проверить зазоры между стержнями клапанов н коромыслами.

- Проверить крепление трубопроводов глушители.

- Проверить крепление поддона картера двигателя, регулятора частоты вращения коленчатого вала.

- Проверить состояние и крепление опор двигателя.

Сцепление

- Проверить крепление картера сцепления.

- Проверить действие оттяжной пружняы, свободный и полный ход

педали, работу сцепления и усилителя привода.

Коробка передач

- Проверить осмотром состояние и герметичность коробки передач.

- Проверить действие механизма переключения передач; при необходимости закрепить коробку передач и ее узлы; проверить состояние, действие и крепление привода механизма переключения передач.

- Гидромеханическая коробка передач

- Проверить крепление крышек подшипников и картера гидротрансфор матора к картеру коробки передач.

- Проверить правильность регулировки режимов автоматического пере ключения передач.

- Проверить давление масла в системе.

- Проверить исправность датчика температуры масла.

- Проверить состояние и крепление Датчика спидометра.

Карданная передача

- Проверить люфт в шарнирах и шлицевых соединениях карданной передачи, состояние и крепление промежуточной опоры и опорных пластин игольчатых подшипников.

- Проверить крепление фланцев карданных валов.

Задний мост

- Проверить осмотром герметичность соединений и состояние картера заднего моста.

- Проверить состояние и крепление редуктора заднего моста и колес ных передач.

- Проверить крепление гайки фланца ведущей шестерни главной пе редачи (при снятом карданном вале).

- Закрепить фланцы полуосей.

Рулевое управление и передняя ось

- Проверить состояние и правильность установки балки передней оси.

- Проверить герметичность системы усилителя рулевого управления.

- Проверить и при необходимости отрегулировать углы установки пе редних колес; при необходимости провести статическую в динамическую балансировку колес.

- Проверить крепление картера рулевого механизма, рулевой колонии и рулевого колеса.

- Проверить люфт рулевого управления, шарниров рулевых тяг и шкворневых соединений, проверить крепление сошки.

- Проверить крепление и шплинтовку гаек шаровых пальцев и рыча гов поворотных цапф, крепление гаек шкворней.

- Проверить состояние и крепление карданного вала рулевого управ ления.

- Проверить состояние цапф поворотных кулаков и упорных подшип ников, состояние подшипников ступиц передних колес и сальников ступиц, крепление клиньев шкворней.

Тормозная система

- Проверить работу компрессора и создаваемое им давление.

- Проверить состояние и герметичность соединений трубопроводов, тормозной системы.

- Проверить крепление компрессора, тормозного крана и деталей его привода, главного тормозного цилиндра, усилителя тормозов.

- Проверить крепление воздушных баллонов.

- Проверить состояние тормозных барабанов (дисков), холодок, на кладок, пружин и подшипников колес (при снятых ступицах).

- Проверить крепление тормозных камер, их кронштейнов и опор раз жимных кулаков, опорных тормозных щитов передних и задних колес

- У автомобилей с пневматическим приводом тормозов проверить шплинтовку пальцев штоков тормозных камер, отрегулировать свободный и рабочий ход педали тормоза и зазоры между накладками тормозных коло док н барабанами колес.

- У автомобилей с гидравлическим приводом тормозов проверить дей ствие усилителя тормозов, величину свободного и рабочего хода педали тор моза; при необходимости долить жидкость в главные тормозные цилиндры; отрегулировать зазоры между накладками тормозных колодок и тормозны ми барабанами колес; при попадании воздуха в гидравлическую систему привода удалить воздух из системы.

- Проверить исправность привода н действие стояночного тормоза.

- Проверить состояние, крепление и действие привода моторного тор моза.

Рама, подвеска, колеса

- Проверить правильность расположения (отсутствие перекосов) зад него (среднего) моста, состояние рамы, буксирного устройства, крюков, под вески, шкворня опорно-сцепного устройства.

- Проверить крепление хомутов, стремянок и пальцев рессор, аморти заторов, реактивных штанг и оси балаиснрной подвески. Проверить герме тичность амортизаторов, состояние и крепление их втулок. Проверить со стояние и действие механизмов подъема опорных катков полуприцепа; при необходимости заменить втулки.

- Отрегулировать подшипники ступиц колес.

- Проверить состояние колесных дисков я крепление колес состояние шин и давление воздуха в них; удалить посторонние предметы, застрявшие и протекторе; проверить крепление запасного колеса.

Кабина, платформа (кузов) и оперение

- Проверить состояние и крепление узлов и деталей опрокидывающейся кабины.

- Проверить состояние систем вентиляции я отопления, а также уп лотнителей дверей и вентиляционных люков.

- Проверить крепление кабины, платформы, крыльев, подножек, брыз говиков.

- Проверить состояние поверхностей кабины, кузова, оперения; пря необходимости зачистить места коррозии и нанести защитное покрытие.

Система питания бензиновых карбюраторных двигателей

- Проверить крепление и герметичность топливных баков, соединений трубопроводов, карбюратора и топливного насоса.

- Проверить действие привода, полноту открывания и закрывания дрос сельной и воздушной заслонок.

- Проверить работу топливного насоса без снятия с двигателя.

- Проверить уровень топлива в поплавковой камере карбюратора.

- Проверить легкость пуска и работу двигателя, содержание СО в от работавших газах. Отрегулировать минимальную частоту вращения коленча того вала двигателя в режиме холостого хода.

Система питания автомобилей, работающих на сжиженном газе

- Перед проведением технического обслуживания автомобиля сжижен ный газ из баллона должен быть слит, баллон дегазирован инертным газом или азотом.

- Проверить состояние и крепление газового оборудования и газопро водов; крепление кронштейнов газового баллона к лонжеронам рамы.

- Проверить давление в первой и второй ступенях редуктора, ход штока и герметичность клапана второй ступени редуктора, герметичность разгру зочного устройства.

- Проверить состояние и действие привода воздушной н дроссельной заслонок смесителя.

- Проверить установку угла опережения зажигания при работе двигателя на газе.

- Проверить работу датчика уровня сжиженного газа.

- Проверить состояние элементов системы питания двигателя бензи ном и герметичность топливопроводов.

- Проверить крепление карбюратора к впускному патрубку и впускного патрубка к смесителю. Сиять дозирующее экономайзерное устройство и проверить его работу.

- Проверить герметичность и при необходимости прочистить газовую и водяную полости испарителя.

- Снять и очистить фильтрующий элемент магистрального фильтра и сетчатый фильтр газового редуктора.

- Смазать резьбовые части штоков магистрального, наполнительного расходного вентилей.

- Слить отстой из газового редуктора.

- Сиять и промыть воздушный фильтр смесителя. Залить в ванну све жее масло.

- Снять стакан фильтра-отстойника бензина, промыть и продуть сжа тым воздухом фильтрующий элемент.

- Проверить герметичность всей газовой системы азотом или сжатым воздухом.

- Спять с карбюратора пламегаситель, промыть сетки и продуть сжа тым воздухом.

- Проверить работу двигателя на газе, а затем на бензине при различ ной частоте вращения коленчатого вала. Отрегулировать минимальную частоту вращения коленчатого вала двигателя в режиме холостого хода. Про верить я при необходимости отрегулировать содержание СО в отработавших газах.

Система питания автомобилей, работающих на сжатом газе

- Перед постановкой автомобиля на пост (линию) выполнить операции, аналогичные операциям, выполняемым перед постановкой автомобиля на ТО-1

- При необходимости удалить газ из баллонов.

- Проверить состояние я регулировку редуктора высокого давления.

- Проверять состояние в регулировку редуктора низкого давления.

- Проверить состояние я крепление газовых баллонов к кронштейнам я крепление кронштейнов к продольным брусьям платформы. Проверить исп равность привода управления карбюратора смесителя.

- Проверять осмотром состояние и крепление газового оборудования и газопроводов.

- Проверять работу манометров высокого и низкого давления.

- Проверять состояние и работу подогревателя.

- Очистить фильтрующий элемент магистрального фильтра.

- Смазать резьбы магистрального, наполнительного и расходных вентилей.

- Проверить герметичность газовой системы сжатым воздухом или азотом.

- Проверить работу электромагнитных клапанов-фильтров.

- Проверить пуск и работу двигателя на холостом ходу при различной частоте вращения коленчатого вала; отрегулировать минимальную частоту вращения коленчатого вала и содержание СО в отработавших газах.

Система питания дизелей

- Проверять крепление и герметичность топливного бака, соединений трубопроводов, топливных насосов, форсунок, фильтров, муфт привода.

- Через одно ТО-2 снять и проверить форсунки на специальном при боре.

- Проверить исправность механизма управления подачей топлива.

- Проверить действие останова двигатели.

- Проверить циркуляцию топлива и при необходимости впрессовать систему.

- Проверить надежность пуска двигателя и отрегулировать минималь ную частоту вращения коленчатого вала в режиме холостого хода.

- Проверить работу двигателя, топливного насоса высокого давления, регулятора частоты вращения коленчатого вала, определить дымность отработавших газов.

- Через одно ТО-2 проверить угол опережения впрыска топлива.

Аккумуляторная батарея

- Проверить состояние аккумуляторной батареи по плотности электролита и напряжению элементов под нагрузкой.

- Проверить состояние и крепление электрических проводов, соединяющих аккумуляторную батарею с массой и внешней цепью, действие выключателя аккумуляторной батарея, а также ее крепление в гнезде.

Генератор, стартер, реле-регулятор

- Осмотреть и при необходимости очистить наружную поверхность генератора, «партера и реле-регулятора от пыли, грязи к масла.

- Проверить крепление генератора, стартера и реле-регулятора.

- Проверить крепление шкива генератора.

- Приборы зажигания

- Проверить состояние и при необходимости очистить поверхность катушки зажигания, проводов низкого и высокого напряжения от пыли, грязи и масла,

- Вывернуть свечи зажигания и проверить их состояние.

- Проверить состояние и при необходимости снять с двигатели пре рыватель-распределитель; очистить наружную поверхность от пыли, грязи и масла; очистить внутреннюю поверхность распределителя, проверить со стояние контактов прерывателя и при необходимости отрегулировать угол замкнутого состояния контактов;' смазать вал, ось рычажка, втулку кулачка. Установить прерыватель-распределитель на двигатель,

- При наличии контактно-транзисторной системы зажигания, не снимая прерыватель с двигателя, очистить наружную поверхность от пыли, грязи и масла, протереть внутреннюю поверхность крышки распределителя, протереть контакты, смазать вал, фланец, ось рычажка и втулку кулачка.

Приборы освещения а сигнализации

- Проверить крепление и действие подфарников, задних фонарей и стоп-сигнала, указателей поворотов, ламп щитка приборов и звукового сиг нала.

- Проверить установку, крепление и действие фар; отрегулировать на правление светового потока фар.

- Очистить от грязи поверхность и клеммы ножного переключателя све та и включателя стоп-сигнала.

Спидометровое оборудование

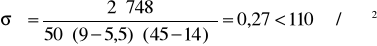

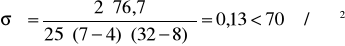

- Проверять правильность монтажа гибкого вала привода спидомет ра, который должен быть закреплен скобками и не иметь крутых изгибов, особенно вблизи его концов.