АНАЛИЗ ПОТЕНЦИАЛЬНО ОПАСНЫХ АВАРИЙНЫХ СИТУАЦИЙ НА МЭЗ Г. ЛАБИНСКА

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное бюджетное образовательное учреждение

высшего профессионального образования государственное

«КУБАНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

(ФГБОУ ВПО «КубГУ»)

Кафедра интеллектуальных информационных систем

ДОПУСТИТЬ К ЗАЩИТЕ В ГАК

Заведующий кафедрой

канд. физ.-мат. наук, доцент

____________К.И. Костенко

(подпись)

17 июня 2014 г.

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ (ДИПЛОМНАЯ) РАБОТА

АНАЛИЗ ПОТЕНЦИАЛЬНО ОПАСНЫХ АВАРИЙНЫХ СИТУАЦИЙ НА МЭЗ Г. ЛАБИНСКА

Работу выполнила А. Л. Михайлова

(подпись, дата)

Факультет компьютерных технологий и прикладной математики

Специальность 280101 «Безопасность жизнедеятельности в техносфере»

Научный руководитель,

д-р физ.-мат. наук, профессор А. В. Смирнова

(подпись, дата)

Нормоконтролер,

ассистент А. П. Лебедева

(подпись, дата)

Краснодар 2014

СОДЕРЖАНИЕ

Введение……………….……………………………………………………………..4

1 Краткая характеристика объекта………………………………………………....7

2 Климатические особенности района …………………………………………….9

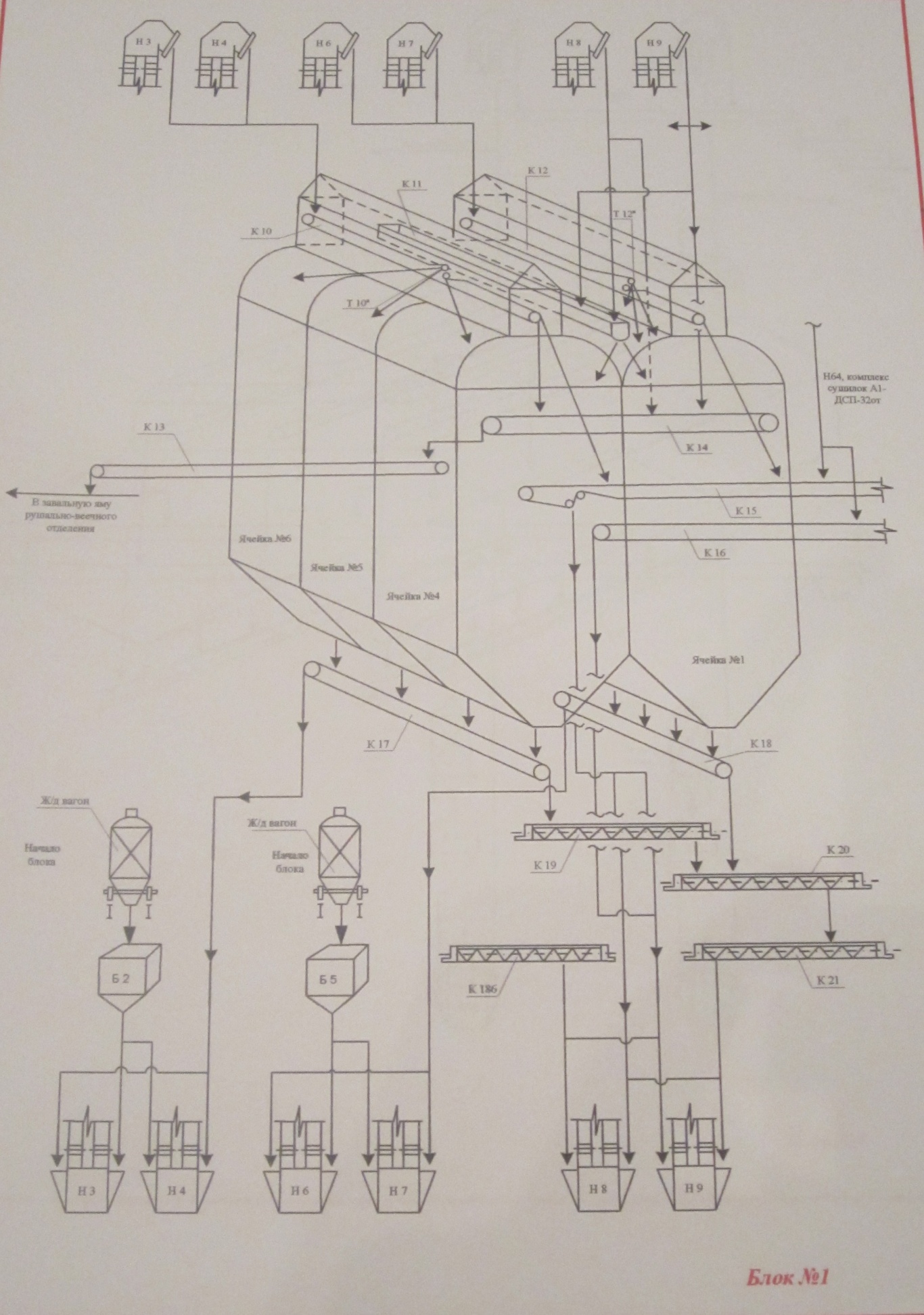

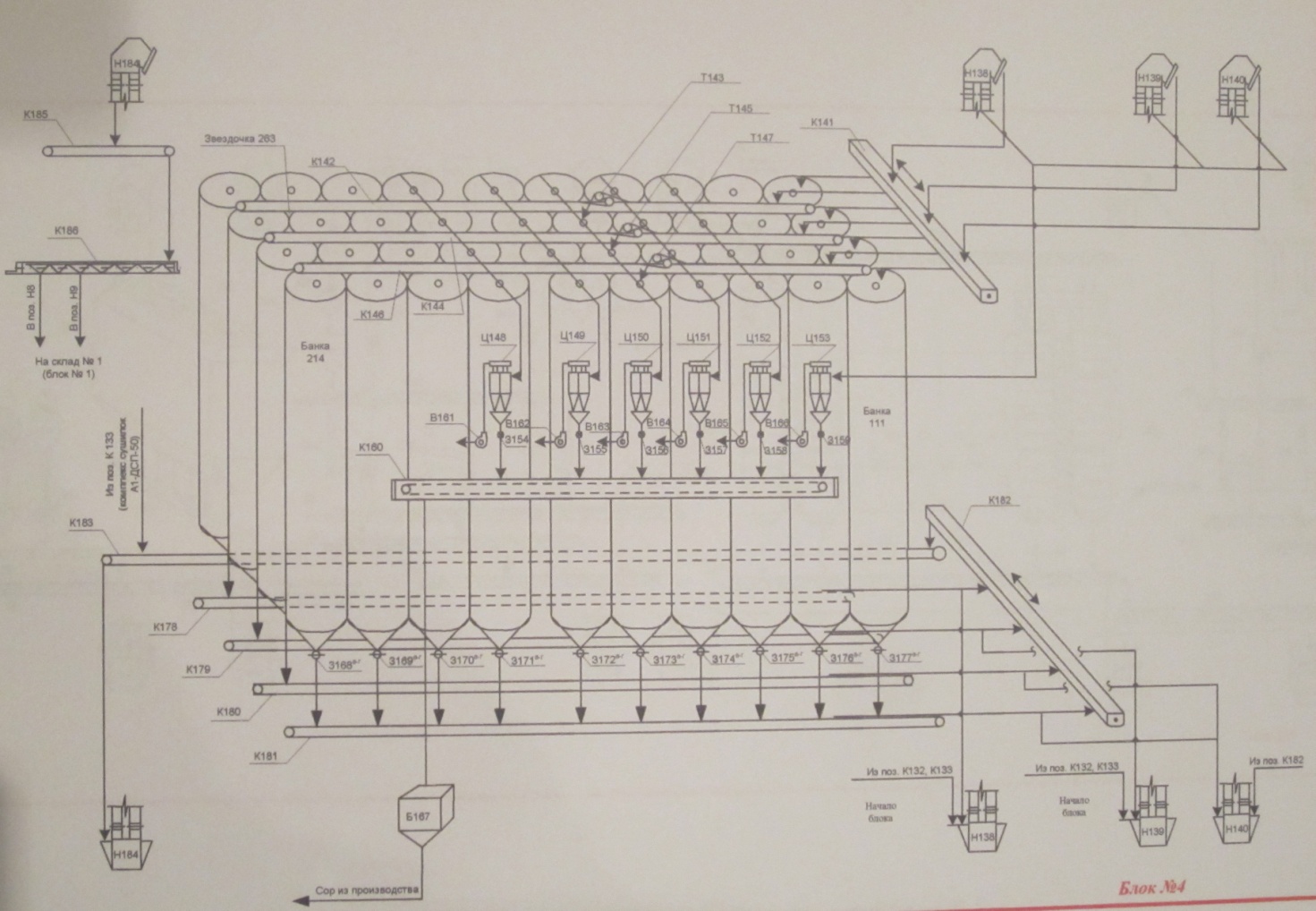

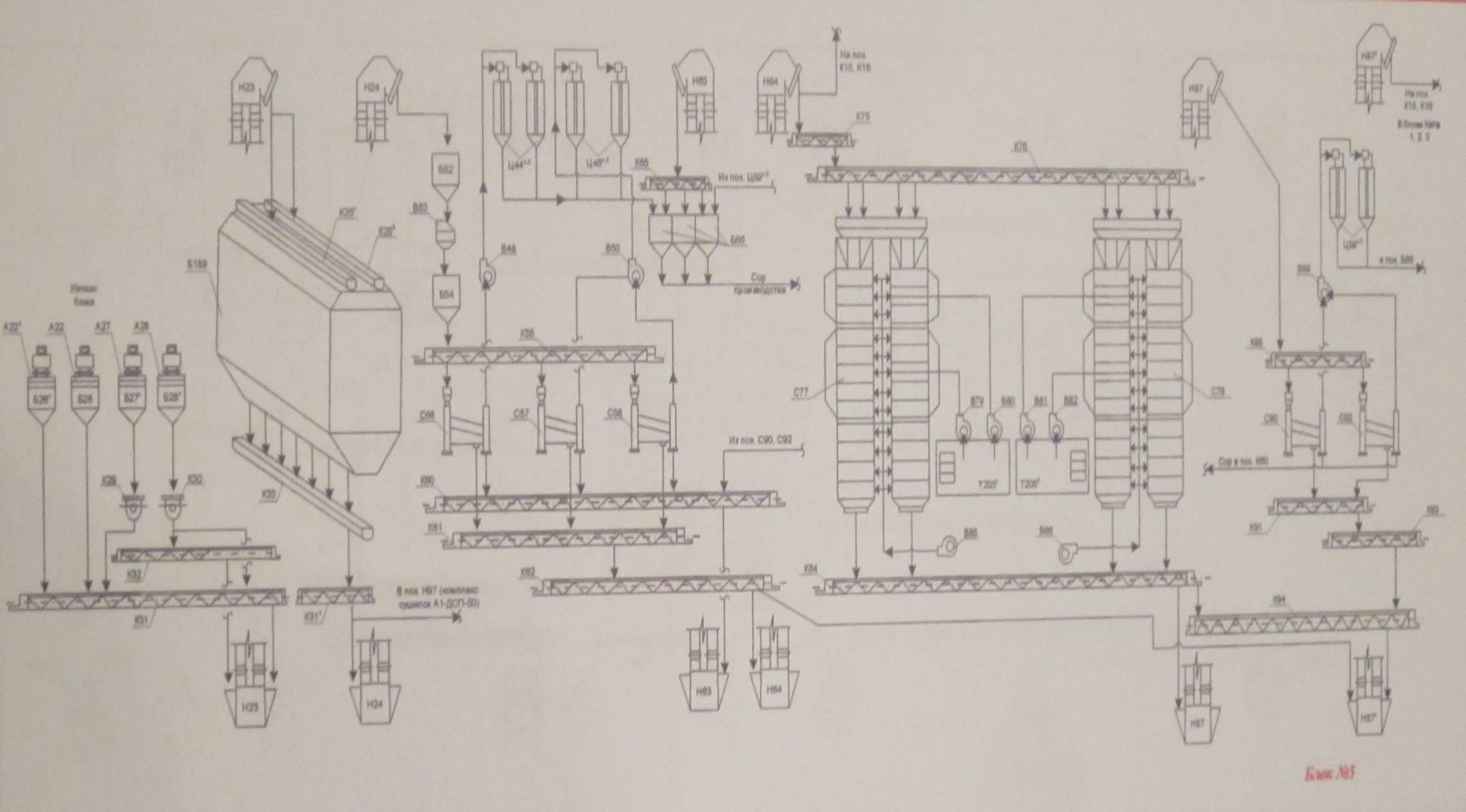

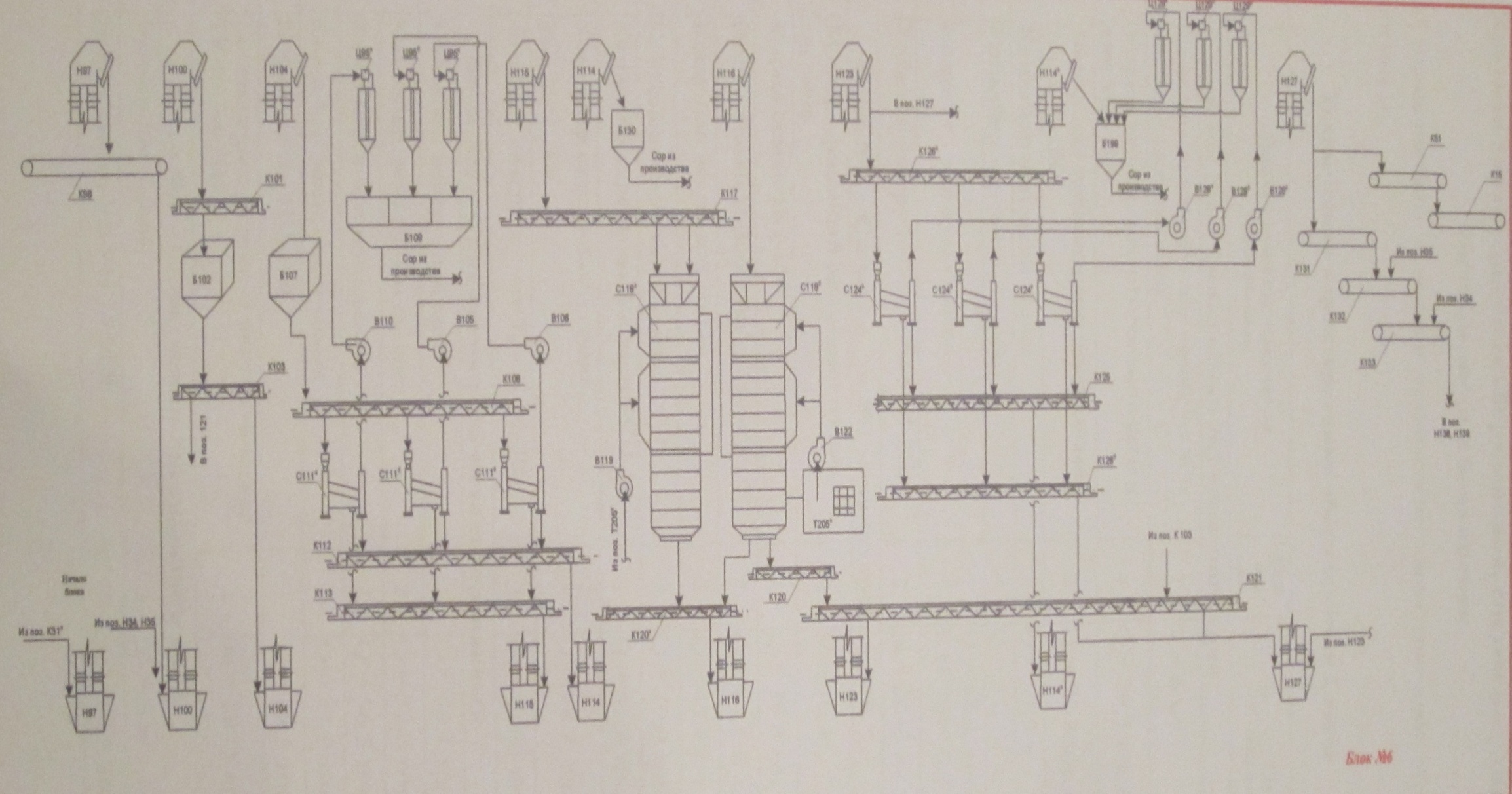

3 Блок-схема технологического объекта……………………………………….....11

4 Технология и аппаратурное оформление блоков………………………………12

4.1 Принципиальная технологическая схема объекта……..….……………….12

4.2 Краткая характеристика оборудования, систем регулирования,

сигнализации и блокировок………………………………………………….22

5 Анализ опасности технологических блоков……………………………………29

5.1 Характеристика опасных веществ, обращающихся в технологических

блоках…………………………………………………………………………29

5.2 Анализ известных аварий……………………………………………………34

5.2.1 Анализ произошедших аварий…………………………………………36

5.3 Определение возможных сценариев возникновения, развития и

вероятности реализации аварийных ситуаций……………………………..41

5.4 Правила построения дерева происшествия и дерева событий…………….43

5.5 Оценка вероятности реализации аварийных ситуаций…………………….46

5.6 Сценарий возможных аварий………………………………………………..53

5.7 Расчет избыточного давления взрыва для горючих пылей………………..54

5.8 Определение значений энергетических показателей взрывоопасности

технологических блоков……………………………………………………..56

5.9 Ситуационный план возможных аварийных ситуаций……………………57

Заключение………………………………………………………………………….58

Список использованных источников……………………..………………………60

Приложение А – Технологические схемы………………………………………62

Приложение Б – Анализ аварийных ситуаций….. ………………………………68

Приложение В – Ситуационные планы…………………………………………75

ВВЕДЕНИЕ

Трудно, пожалуй, указать такую область человеческой деятельности, в которой возможны абсолютно точные и определенные предсказания будущих событий. Неопределенность может быть связана с самим фактом наступления событий, временем их наступления, количественными характеристиками событий и т.д. Несмотря на наличие такой неопределенности, мы вынуждены ежедневно принимать решения, рискуя, конечно ошибиться, поскольку на результаты наших решений оказывают влияние не только сами решения, но и многие внешние факторы.

Риск присутствует практически во всех сферах предпринимательской деятельности. Его существование связано с принятием решений в условиях неполной информации и неопределенности.

Риск – это вероятность благоприятных и неблагоприятных последствий, которые могут наступить при реализации выбранного альтернативного решения.

Одной из сфер применения метода экспертных оценок является качественный анализ и количественная оценка экономического риска. На основании метода экспертных оценок реализуются серьезные и дорогостоящие мероприятия.

Экспертные оценки не только и не столько инструмент получения информации, но и орудие глубокого анализа и прогноза. В практической деятельности применяются как индивидуальные, так и групповые (коллективные) экспертные оценки (опросы). Оценка риска осуществляется по величине потерь при ожидаемом значении вероятности этих потерь.

В настоящее время над проблемами анализа риска работают многодисциплинарные группы специалистов, объединяющие психологов, математиков, инженеров, специалистов по информатике, технологов различных профилей.

Можно выделить три основных направления исследований в этой области:

- Измерение риска, способы его количественного определения. Рассматриваются вопросы создания банков данных по поломкам и авариям; расчета надежности систем; построения математических моделей аварий; восприятия риска населением и т.д.

- Повышение безопасности крупномасштабных технологических систем. Рассматриваются вопросы определения допустимого уровня риска (установление стандартов); выбора места расположения новых систем; взаимодействия человек-машина; разработки более безопасных технологий; определения экономически оправданного уровня затрат на безопасность.

- Аварии и их анализ. Рассматриваются причины возникновения и процесс развития аварий; организационно-управленческие вопросы подготовки к возможным авариям; управление в чрезвычайной обстановке; анализ последствий аварий.

Все эти направления связаны друг с другом. И измерение риска, и анализ аварий необходимы, в конечном счете, для повышения безопасности технологий. Когда рассматривается безопасность новой технологии, то строятся так называемые деревья отказов и деревья событий.

Все вышеуказанное объясняет актуальность темы данной работы, так как особым классом задач принятия решений являются задачи с учетом факторов риска и безопасности. Факторы риска, понимаемого как вероятность потерь, влияют на процесс принятия решений. Аварии на промышленных производствах, человеческие жертвы, связанные с использованием различных технологий, определяют исключительную важность задач анализа риска. Анализ риска и оценка безопасности возможны лишь как решение конкретной задачи принятия решений с учетом всех характеризующих ее факторов.

Объектом исследования в данной работе является сырьевой участок предприятия масложировой промышленности «Лабинский МЭЗ»

Целью работы является выявление основных факторов и возможных причин возникновения и развития аварийных ситуаций, используя диаграммы причинно-следственных связей на примере данного производства.

.

1 Краткая характеристика объекта

Филиал «Лабинский МЭЗ» является самостоятельным высокопроизводительным предприятием масложировой промышленности Краснодарского края, предназначен для переработки семян подсолнечника, сои и рапса, с целью получения соответствующих растительных масел.

Сырьевой участок завода осуществляет прием и обработку масленичных семян, поступающих от различных сельскохозяйственных предприятий.

Прием и обработка масленичных семян на сырьевом участке завода предусматривает следующие операции:

- взвешивание семян при приеме и передаче на производство;

- прием семян с автомобильного и железнодорожного транспорта;

- очистку от сорной и масличной примесей;

- снижение влажности тепловой сушкой;

- размещение и хранение в хранилищах;

- контроль качества при приеме, обработке и хранении.

Качество поступающих семян определяет необходимость первичной и вторичной очистки, а в зависимости от влажности и сорности выбирается комплексная точка приема и формируется две самостоятельные линии, на которых обрабатываются семена подсолнечника влажностью до 12% и свыше 12%.

Для приема и разгрузки семян, поступающих железнодорожным транспортом от предприятий хлебопродуктов края и других регионов, имеется пять точек разгрузки.

Для приема и разгрузки семян, поступающих автомобильным транспортом от различных производителей, имеется четыре приемных точки, оборудованные автомобилеразгрузчиками боковой и задней разгрузки.

Для подработки семян (сушка и очистка) существует два комплекса: первый включает две шахтные сушилки ДСП-32от2 и сепараторы первичной и вторичной очистки. Очистка семян осуществляется на сепараторах типа А1-БИС-100.

Для транспортировки, размещения на хранение, передачи семян из одного склада в другой и на переработку в основное производство используются основные центральная и воздушная галереи и шесть вспомогательным галерей, оборудованных ленточными транспортерами.

Хранение маслосемян осуществляется в механизированных складах (склады №2, №3) емкостью соответственно 6000, 5000 т, и складах силосного типа (склады №1 и №4) емкостью 9000 и 14000 т.

2 Климатические особенности района

Лабинский район занимает юго-восточную часть Краснодарского края. Это аграрный район с развитой перерабатывающей промышленностью. Территория его характеризуется разнообразием почвенно-климатических условий.

Лабинск граничит на севере с Курганинским, на востоке с Новокубанском и Отрадненским, на западе с Мостовским и Кошехабльским районами, а на юге с Карачаево-Черкесской республикой.

Климат умеренно континентальный, без резких колебаний суточных и месячных температур. Характерен умеренным увлажнением в равнинной части и высокими летними температурами.

Ветры преобладают восточные и юго-восточные. Восточные в марте – мае дуют со скоростью 15 м/с. Южные – сухие, теплые дуют в холодный период года.

Зима мягкая с осадками в виде снега и дождя. Самые холодные месяцы – январь и февраль. Средняя температура теплого месяца +15 С. Зимой часто наблюдаются продолжительные оттепели.

Средняя температура воздуха в зимний период составляет – 2,9 С. Самые низкие температуры отмечаются в первой половине февраля.

Осадки выпадают преимущественно в виде дождя, в отдельные периоды в виде снега, мокрого снега.

Средняя температура воздуха за весенний период составляет +10,7 С. Осадки весной выпадают в виде снега.

Лето отмечается умеренно жарким с частыми дождями в первой половине периода. Самым жарким и сухим является август, среднемесячная температура +15 С. Максимальная температура воздуха в наиболее жаркие дни повышается до +35- +39 С. Осадки летних месяцев обильные, особенно в июне и июле.

Осень наблюдается теплой со значительным недобором осадков в сентябре – начале октября. Средняя температура осеннего периода +12,7 С.

Таблица 1 – Среднегодовая повторяемость направлений ветра и штилей, %

|

С |

СВ |

В |

ЮВ |

Ю |

ЮЗ |

З |

СЗ |

|

5 |

7 |

18 |

18 |

15 |

6 |

7 |

10 |

Согласно СниП II-7-81 «Строительство в сейсмических районах» об общем сейсмическом районировании территории РФ в районе расположения объекта возможны землетрясения интенсивностью до 8 баллов с индексом повторяемости один раз в 1000 лет.

3 Блок-схема технологического объекта

Объект имеет технологический блок в соответствии с требованиями ПБ 09-540-03 «Общие правила взрывобезопасности для взрывоопасных химических, нефтехимических и нефтеперерабатывающих производств» [1]

Блок 1 – склад семян №1 силосного типа;

Блок 2 – склад семян №2 механизированный;

Блок 3 – склад семян №3 механизированный;

Блок 4 – склад семян №4 силосного типа;

Блок 5 – комплекс сушилок ДСП-32 от 2;

Блок 6 – комплекс сушилок А1-ДСП-50.

Принципиальные технологические схемы цеха подработки и хранения сырья приведены на рисунках А.1 – А.6.

4 Технология и аппаратурное оформление блоков

4.1 Принципиальная технологическая схема объекта

Приемка и размещение на хранение маслосемян в комплексе склада №1 емкостью 9000 т.

На склад №1 силосного типа семян поступают в основном железнодорожным транспортом от хлебоприемных предприятий края и других регионов и должны по качеству соответствовать требованиям: семена подсолнечника – ГОСТ 22391-89, семена сои – ГОСТ 17109-88 на поставляемые семена.

Вагоны с семенами, поступающие на завод, взвешиваются на железнодорожных весах, а семена проверяются по качеству на соответствие качественному удостоверению.

Выгрузка из вагонов-зерновозов осуществляется самотеком в приемные бункеры позиций (поз.) Б2 и Б5.

Из приемного бункера поз. Б2 семена самотеком поступают в приемные течки двух ковшовых ленточных норий поз. Н3 и Н4. Этими нориями семена подаются на ленточный конвейер поз. К10 с разгрузочной тележкой Т, расположенной в верхней галерее ячеек № 1-3 склада №1. С помощью этой тележки семена разгружаются в ячейки № 1-3 склада на хранение.

Из приемного бункера поз. Б5 семена самотеком также поступают на две нории поз. Н6 и поз. Н7 и затем на ленточный конвейер поз. К12 с разгрузочной тележкой поз. Т1 верхней галереи секций № 4-6 склада. С помощью этой тележки семена загружаются в секции № 4-6 склада №1 на хранение.

В склад № 1 семена на хранение могут быть загружены из системы складов № 2, 3, 4 и от других приемных точек с помощью ленточных конвейеров поз. К15 и К16 центральной галереи и затем нориями поз. Н8 и Н9 подаются в винтовой конвейер поз. К11, расположенный на крыше склада между верхними галереями ячеек. С помощью наклонных точек семена из этого винтового конвейера подаются в ячейки № 1-3 и ячейки № 4-6 на хранение.

Выгрузка маслосемян из склада № 1 и передача их в производство на переработку осуществляется по следующей схеме. Из точек нижней конусной части ячеек склада семена поступают на ленточные конвейеры поз. К17 и К18 подземных галерей. Затем поперечным наклонным винтовым конвейером поз. К19 и наклонными винтовыми конвейерами поз. К20 и К21 семена подаются в приемную точку нории поз. Н8, Н9. Из разгрузочной течки головки нории семена подаются на ленточный конвейер поз. К14. Этим конвейером семена подаются на ленточный конвейер поз. К13 и далее перемещаются в суточный бункер (в завальную яму) рушально-веечного отделения МЭЗа.

Контроль качества хранения семян в складе № 1 по их температуре осуществляется с помощью установленных в ячейке склада термоподвесок и регистрацией показателей в каждой контролируемой точке с помощью системы приборов на основе микропроцессорных компонентов.

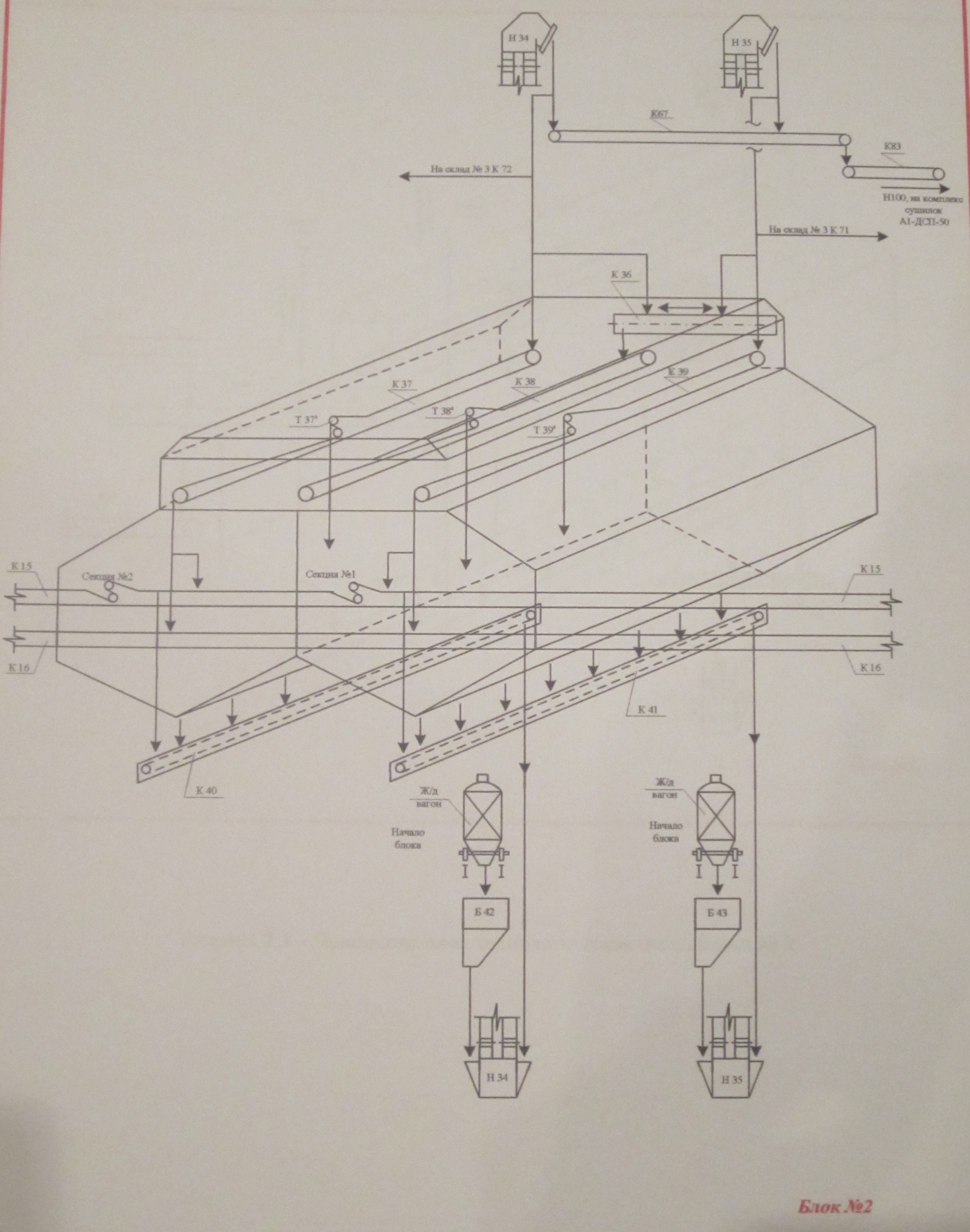

Приемка и размещение маслосемян, поступающих железнодорожным транспортом в комплексе складов № 2 емкость 6000 т и № 3 емкостью 5000 т.

У склада № 2 организованно две точки приема маслосемян, поступающих железнодорожным транспортом. Из вагонов-зерновозов семена самотеком (после взвешивания и оценки качества) выгружаются в приемные бункеры поз. Б42 и Б43.

Из приемного бункера поз. Б42 семена поступают в приемную течку башмака нории поз. Н34. Этой норией семена подаются на ленточный конвейер поз. К37 с разгрузочной тележкой поз. Т3 верхней галереи секции №2 склада №2. С помощью разгрузочной тележки поз. Т3 через приемные отверстия (течки) в полу верхней галереи семена равномерно загружаются на хранение в секцию №2 склада № 2.

Аналогично, из приемного бункера поз. Б43 семена поступают самотеком в норию поз. Н35 и этой норией подаются на ленточный конвейер поз. К39 с разгрузочной тележкой поз. Т3верхней галереи секции № 1 склада № 2. С помощью разгрузочной тележки поз. Т3 через течки в полу галереи склада семена загружаются на хранение в секцию № 1 склада № 2.

По окончании загрузки склада с ленточных конвейеров поз. К37 и поз. К39 в работу вводятся резервный винтовой конвейер поз. К36 и ленточный конвейер поз. К38. Подача маслосемян в шнек К36 производится как с нории поз. Н34, так и с нории поз. Н35. Винтовой конвейер поз. К36 подает маслосемена на ленточный конвейер поз. К38 с разгрузочной тележкой поз. Т3. С помощью данной разгрузочной тележки маслосемена через течку в полу средней галереи поступают в срединную зону склада № 2 и полностью заполняют ее.

Выгрузка семян из склада № 2 и переда их в производство или на подработку по следующей схеме: семена из секции №1 и №2 склада с помощью выпускных течек в нижней части склада подаются на скребковые конвейеры поз. К40 и К41, расположенные в подземных галереях. Этими конвейерами семена подаются на нории поз. Н34 и Н35, затем на ленточные конвейеры верхних галерей поз. К37 и К39 и с этих конвейеров семена передаются на ленточные конвейеры центральной галереи поз. К15 и К16, а затем в производство или на склад № 1 . На склады № 3 и 4 семена подаются с помощью норий поз. Н34 и Н35.

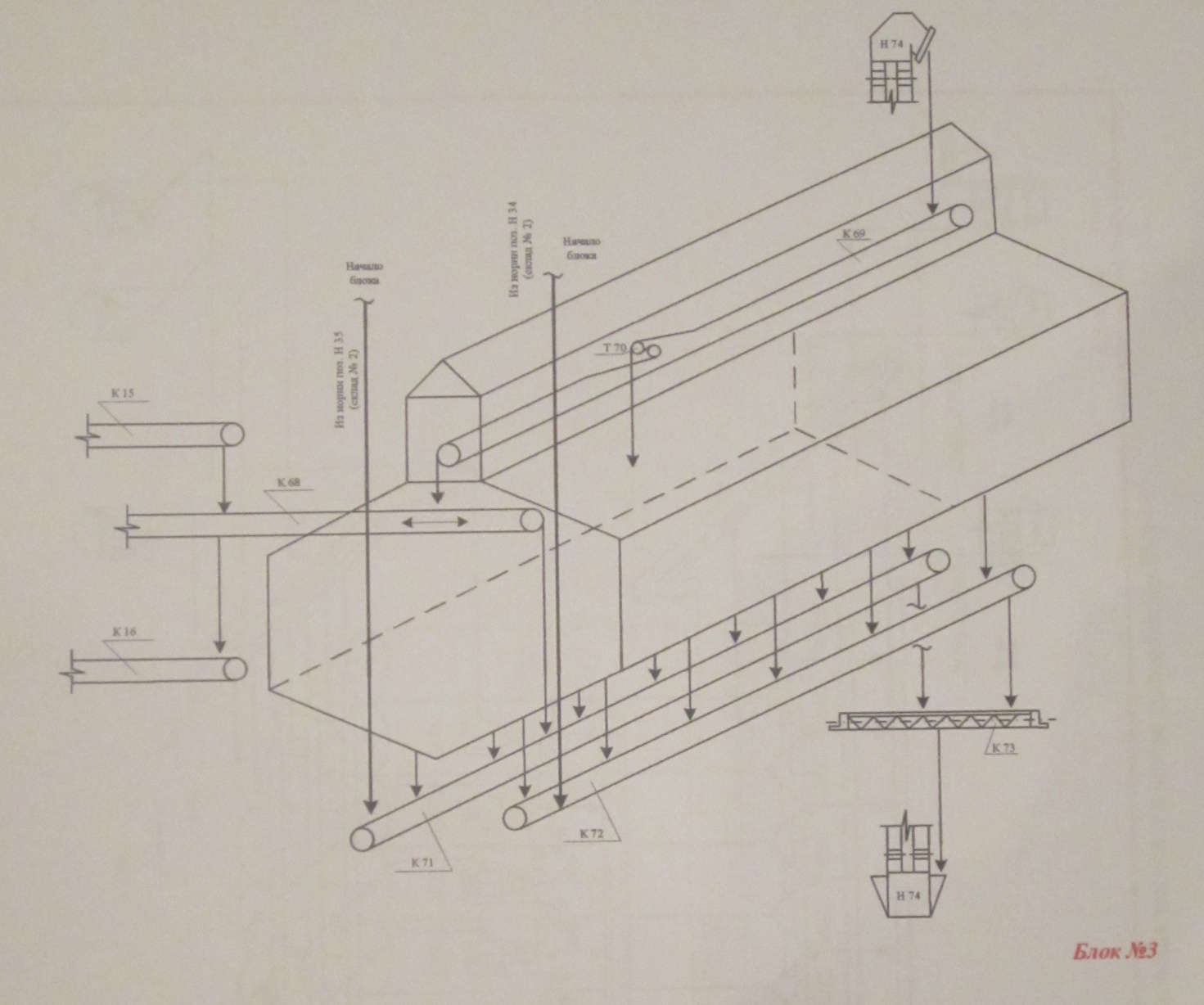

В склад № 3 семена загружаются по следующей схеме: из приемного бункера поз. Б42, Б43 норией поз. Н34, Н35 семена подаются на ленточный конвейер поз. К71, К72 подземной галереи склада № 3 и затем поперечным винтовым конвейером поз. К73 они подаются в норию поз. Н74, затем на распределительный ленточный конвейер поз. К69 с разгрузочной тележкой поз. Т70 верхней галереи склада № 3. С помощью этой передвижной разгрузочной тележки семена через приемные течки в полу галереи загружаются в склад № 3 на хранение.

Семена в склад № 3 могут быть также загружены с использованием верхний марш ленточного конвейера поз. К15 центральной галереи, с которого семена подаются на верхний марш ленточного конвейера поз. К68. Затем семена самотеком поступают на ленточный конвейер поз. К71 нижней галереи склада № 3 и далее транспортируются по выше приведенной схеме.

Выгрузка семян из склада № 3 и передача их в производство осуществляется следующим образом: через выпускные течки в нижней части склада семена поступают на два ленточных конвейера поз. К71 и К72, расположенных в подземной галерее склада и затем поперечным винтовым конвейером поз. К73 подаются на норию поз. Н74. Из нории семена поступают на ленточный конвейер поз. К69 верхней галереи склада, которым они передаются на нижний марш ленточного конвейера поз. К68, расположенный в «воздушной» галерее вдоль склада № 2. Этим конвейером семена подаются на ленточный конвейер К16 центральной галереи и далее транспортируются по выше приведенной схеме.

Контроль состояния семян при хранении в складах № 2 и № 3 по их температуре осуществляется с помощью установленных термоподвесок и преобразующих приборов.

Приемка и размещение на хранение маслосемян в комплексе склада № 4 силосного типа емкостью 14000 т.

В склад № 4 силосного типа поз. С203 маслосемена поступают от комплекса сушилок А1-ДСП-50 в нории поз. Н138, Н139. Из норий семена подаются на реверсивный поперечный распределительный винтовой конвейер поз. К141 надсилосного помещения. Этим распределительным винтовым конвейером семена подаются на три ленточных конвейера К142, К144 и К146 с разгрузочными тележками поз. Т143, Т145 и Т147, расположенными в надсилосном помещении склада. С помощью разгрузочных тележек через систему приемных течек в полу надсилосного помещения осуществляется загрузка семян на хранение в силосные ячейки склада № 4 и межсилосные емкости – «звездочки».

Приемка семян, поступающих железнодорожным транспортом, для размещения их на хранение в силосные банки склада № 4 может осуществляться на 2 точках приемки – в бункеры поз. Б42 и Б43 склада № 2.

Из приемного бункера поз. Б42 семена самотеком поступают в норию поз. Н34, которой подаются на ленточный конвейер поз. К133. Этим конвейером они транспортируются в башмаки норий поз. Н138 и Н139.

Из приемного бункера поз. Н43 семена самотеком поступают в башмак нории поз. Н35 и далее на ленточный конвейер поз. К132, которым транспортируется в норию поз. Н138 и Н139.

Из норий поз. Н138 и Н139 семена по вышеописанной схеме подаются на реверсивный винтовой конвейер поз. К141, зетам на ленточный конвейеры поз. К142, К144 и К146 надсилосного помещения для дальнейшего размещения маслосемян в силосные банки и «звездочки».

Нория поз. Н140 служит для перекачки семян из одной банки в другую.

В случае необходимости проведения перекачки семян (повышение температуры, самовозгорание и т. п.), хранящихся в ячейках склада № 4 силосного типа семена из этих ячеек выгружаются на соответствующие ленточные конвейеры поз. К178-К181 подсилосного помещения склада.

С ленточных конвейеров поз. К178-К181 семена поступают в башмаки норий поз. Н138-Н140 по схеме: с конвейера поз. К178 – в норию поз. Н138, с конвейера поз. К179 - в норию поз. Н139, с конвейеров поз. К180, К181 – в норию поз. Н140.

Нориями поз. Н138, Н139 семена подаются на поперечный винтовой конвейер поз. К141, который может подать их на любой из трех ленточных конвейеров поз. К142, К144 и К146. С этих конвейеров с помощью разгрузочных тележек поз. Т143, Т145 и Т147 семена загружаются в заданную ячейку склада № 4.

В складе № 4 предусмотрена аспирация головок и башмаков норий поз. Н138 и Н139. Аспирационная пыль от норий через батарейный циклон поз. Ц153 и шлюзовый питатель-разгрузитель поз. З159 поступает в скребковый конвейер К160. Аспирация осуществляется с помощью вентилятора поз. В166.

Аспирация пылевыделяющих технологических точек перемещения семян надсилосного и подсилосного помещений включает в себя батарейные циклоны поз. Ц148-152, шлюзовые питатели-разгрузители поз. З154-158 и вентиляторы поз. В161-В165. пыль из батарейных циклонов через шлюзовые питатели-разгрузители поступает в скребковый конвейер поз. К160 и им подается в бункер пыли поз. Б167.

Выгрузка семян из силосных ячеек и «звездочек» элеватора и передача их в производство по следующей схеме: из ячеек (силосных банок) и «звездочек» семена с помощью механизированных течек-разгрузителей поз. З16 - 17 подаются на четыре ленточных конвейера поз. К178 – К181 подсилосного помещения. Этими конвейерами (работающими, как правило, по одному) семена подаются на поперечный реверсивный винтовой конвейер (сборный шнек) поз. К182. Из этого винтового конвейера семена поступают на ленточный конвейер поз. К183, по нему в норию Н184. Нория поднимает семена и по коробу подает на ленточный конвейер поз. К185 новой диагональной галереи. С этого конвейера семена поступают в винтовой конвейер поз. К186 и далее в производство по вышеописанной схеме.

Контроль состояния семян при хранении в элеваторном хранилище № 4 по их температуре осуществляется с помощью пульта ЦП-2Г с десятью релейными шкафами РФ, включающего термоподвески ТП-1 с термодатчиками, преобразующий прибор, пульт управления-регистрации показателей температуры семян.

Приемка и подработка семян подсолнечника и сои на комплексе сушилок ДСП-32от2.

Семена подсолнечника и сои, поступающие от предприятий сельского хозяйства 50 км зоны и других автомобильным транспортом в период массовой заготовки, после отбора проб и определения их качества подвергаются первичной сырьевой очистке, сушке и, в случае необходимости, вторичной сырьевой очистке.

Четыре точки приемки и разгрузки семян из автомобилей включает в себя: автомобилеразгрузчики задней выгрузки типа ГУАР-15 поз. 22, У15-УРБ поз. 2, приемные бункеры к ним поз. Б26 и Б2 и два автомобилеразгрузчика боковой выгрузки типа АВС-50М-1 поз. А27 и А28 и приемные бункеры к ним поз. Б2 и Б2.

Из приемных бункеров поз. Б26 и Б2 семена винтовым конвейером поз. К31, а из бункеров поз. Б2 и Б2 винтовым конвейером поз. К29, К30 и К32 подаются в норию поз. Н23.

Норией поз. Н23 семена подаются на два распределительных винтовых конвейера поз. К, расположенных на верхней площадке буферной емкости Б189 и загружаются на кратковременное хранение (до 1 суток) в эту буферную емкость, из которой семена могут быть направлены для подработки на комплекс сушилок ДСП-32от2. Из приемных точек, оборудованных бункерами поз. Б26 и Б2, семена винтовыми конвейерами поз. К31 и К3 могут быть переданы также в норию поз. Н97 и далее на комплекс сушилки А1-ДСП-50.

При необходимости проведения очистки из буферной емкости поз. Б189 семена по разгрузочным течкам поступают в винтовой конвейер поз. К33 подземной галереи. Винтовыми конвейерами поз. К33 и К3 семена подаются в норию поз. Н24 и этой норией в бункер над весами поз. Б52, из которого самотеком поступают на взвешивание на автоматические весы ДН-500 поз. В53. Из этих весов также самотеком семена поступают в бункер под весами распределительным конвейером поз. К55 подаются на первую сырьевую очистку на сепараторы А1-БИС-100 поз. С56, С57 и С58.

Крупными и мелкими сорные примеси, выделенные из семян на решетных поверхностях, собираются винтовым конвейером поз. К60 и подаются в норию поз. Н63, а затем винтовым конвейером поз. К65 в сборные бункеры сора поз. Б66.

Легкие аспирируемые сорные примеси, выделяются из семян с помощью воздушных потоков, создаваемых вентиляторами поз. В48, В50 и осаждаются (выделяются из запыленного воздуха) в батарейных циклонах типа 4БЦШ-400 поз. Ц4, Ц4 (типа 4БЦШ-400). Из циклонов сорная пыль выгружается в бункеры сора поз. Б66. По мере заполнения бункеров сорные примеси вывозятся за пределы завода.

Очищенные на сепараторах семена поступают в сборный винтовой конвейер чистых семян поз. К61 и затем винтовым конвейером поз. К62 подаются в норию поз. Н64, затем в винтовой конвейер поз. К75, из которого семена поступают в распределительный винтовой конвейер над сушилками поз. К76.

Винтовым конвейером поз. К76 семена равномерно распределяются на две шахтные сушилки открытого типа ДСП-32от2 поз. С77 и С78.

В шахтных сушилках в верхней и средней секциях осуществляется сушка семян. В верхнюю секцию сушилки поз. С77 агент сушки из топки поз. Т20 подается вентилятором поз. В80, а в среднюю – вентилятором поз. В79. В верхнюю секцию сушилки поз. С78 агент подается вентилятором поз. В81 из топки поз. Т20, а среднюю – вентилятором поз. В82. Обработанный сушильный агент из сушилок выводится в атмосферу.

Для охлаждения семян после сушки в нижней секции сушилок подается охлажденный агент – атмосферный воздух вентиляторами поз. В85 и В86.

Семена, прошедшие сушку и охлаждение, через выпускные механизиронные устройства сушилок поступают в винтовой конвейер поз. К84, которым подаются в норию поз. Н87. Из нории поз. Н87 семена без вторичной очистки могут быть переданы на транспортные элементы центральной галереи и далее в хранилища или на производство.

Для осуществления вторичной сырьевой очистки семян после сушки они из нории поз. Н87 подаются в винтовой конвейер поз. К88 над сепаратором А1-БИС-100 поз. С90 и С92. Сорные примеси, выделенные на решетных поверхностях сепараторов, самотеков поступают на винтовой конвейер поз. К60, затем в бункер сора поз. Б66. Легкие аспирируемые сорные примеси, выделенные воздушным потоком, создаваемым вентилятором поз. В89, осаждаются на батарейных циклонах поз. Ц5 и из них самотеком подаются в бункеры поз. Б66 и далее выводятся из производства.

Очищенные семена винтовыми конвейерами поз. К91 и К93 подаются в винтовой конвейер поз. К94 и затем в норию поз. Н8. Этой норией очищенные семена подаются на транспортные элементы центральной галереи и далее с учетом производственной необходимости передаются в производство или в склады на хранение.

Подработка семян подсолнечника и сои на комплексе сушилок Ф1-ДСП-50

Семена подсолнечника и сои, поступающие на завод автомобильным транспортом и выгружаемые в приемные бункеры поз. Б26, Б2, Б27 и Б2 винтовыми конвейерами поз. К29, К30, К32, К31 и К3, могут кроме комплекса сушилок ДСП-32от2 подаваться на комплекс сушилок А1-ДСП-50.

Из винтового конвейера поз. К3 семена подаются в норию Н97, из нее на короткий ленточный конвейер поз. К98 и далее в норию поз. Н100. Из нории поз. Н100 семена подаются на винтовой конвейер поз. К101 над бункером поз. Б102 и накапливаются в этой буферной емкости. Отсюда семена самотеком поступают по течкам в винтовой конвейер поз. Кё03 и затем норией поз. Н104 передаются в бункер поз. Б107. Из бункера поз. Б107 семена винтовым конвейером поз. К108 подаются на сырьевую очистку на 3 сепаратора типа А1-БИС-100 поз. С11.

Сорные примеси, выделенные на решетных поверхностях сепараторов, винтовым конвейером поз. К112 и норией Н114 подаются в бункер сора поз. Б130. Легкие аспирируемые сорные примеси воздушным потоком, создаваемым вентилятором поз. В110, В105 и В106 осаждаются в батарейных циклонах поз. Ц9, откуда направляются также в бункер сора поз. Б109. По мере накопления сор выводится из производства.

Очищенные семена из сепараторов поступают в винтовой конвейер поз. К113 и им подаются в норию поз. Н115. Норией поз. Н115 семена подаются в винтовой конвейер поз. К117 над сушилкой А1-ДСП-50 поз. С11. Винтовым конвейером поз. К117 семена загружаются в первую секцию шахтной сушилки А1-ДСП-50.

Сушка семян в двухсекционной шахтной сушилке А1-ДСП-50 осуществляется следующим образом. Семена в вертикальном слое в шахтах сушилки самотеком опускаются по коробкам вниз. Сушка осуществляется в верхних и средних секциях, а последующее охлаждение атмосферным воздухом – в нижних секциях шахт. Поток воздуха подается вентилятором поз. В119 и В122. Атмосферный воздух, охладив семена в нижней секции шахт, поступает по сборному воздуховоду в топку сушилки поз. В119 и В122 подается уже нагретым в качестве агента сушки в верхние и средние секции шахт сушилки. Отработанный теплый воздух (сушильный агент) через осадительные камеры выводятся в атмосферу.

Для работы сушилки в режиме рециркуляции она оборудована дополнительным винтовым конвейером поз. К12, в который семена поступают из 2-й шахты через разгрузочное устройство самотеком, а затем вновь в норию поз. Н116.

Семена, прошедшие сушку и охлаждение до заданных кондиций, выгружаются из сушилки с помощью механизированных разгрузочных устройств и подаются в винтовой конвейер поз. К120, а затем из этого конвейера в винтовой конвейер поз. К121. Этим конвейером семена для проведения вторичной очистки подаются в норию поз. Н123. Из нории семена поступают в распределительный винтовой конвейер поз. К12 над сепараторами вторичной очистки А1-БИС-100 поз. С12; С12; С12.

Сорные примеси и масличная пыль с сепараторов винтовым конвейером поз. К125, норией поз. Н11 подаются в бункер сора поз. Б199. Легкие аспирационные сорные примеси с воздушным потоком вентиляторами поз. В12 и поз. Ц12 и из них выгружаются в бункер сора поз. Б199.

По мере накопления сор периодически выводится из производства.

Очищенные семена с сепараторов самотеком поступают в винтовой конвейер поз. К12 и затем в норию поз. Н127. В эту норию также семена могут подаваться после сушки из нории Н123, минуя вторичную очистку. Чистые семена из нории Н127 с помощью системы ленточных конвейеров поз. К131, К132 и К133 могут быть переданы на склад №4 или на центральную галерею через ленточный конвейер поз. К51, в склады № 1, № 2, № 3 или сразу в производство на переработку.

Склады № 1, 2, 3 и комплексы сушилок А1-ДСП-32от2 и А1-Дсп-50 соединены между собой посредством конвейеров К15 и К16, находящихся в центральной галерее.

4.2 Краткая характеристика оборудования, систем регулирования, сигнализации и блокировок

В таблице 2 представлены основные технические характеристики оборудования блоков цеха хранения и подработки сырья.

Таблица 2 - Техническая характеристика оборудования блоков

|

Позиция по схеме |

Наименования и назначение оборудования |

Кол-во, шт. |

Техническая характеристика |

|

1 |

2 |

3 |

4 |

|

Блок № 1 – Склад семян силосного типа |

|||

|

Б2, Б5 |

Бункеры приемные для семян из ж/д вагонов (зерновозов) |

2 |

V=6 м |

|

Н3, Н4, Н6, Н7 |

Нория для транспортирования семян тип НЦ-100 |

4 |

Q=29,3 т/ч, H=22 м |

|

Н8, Н9 |

Нория для транспортирования семян тип НЦ-100 |

2 |

Q=54,2 т/ч, H=22 м |

Продолжение таблицы 2

|

1 |

2 |

3 |

4 |

|

К11 |

Конвейер винтовой семян |

1 |

Q=37,9 т/ч, L=40 м |

|

К10, К12, К17, К18 |

Конвейер ленточный семян |

4 |

Q=31,7 т/ч, L=40 м |

|

К19, К20, К21 |

Конвейер винтовой семян |

3 |

Q=43,4 т/ч, L(K19)=11,2 м, L(K20)=6,4 м, L(K21)=4 м |

|

Т1, Т1 |

Тележка разгрузочная ТР-65-М-2Ш |

2 |

M=2043 кг |

|

Блок № 2 – Склад семян № 2 механизированный |

|||

|

Б42, Б43 |

Бункер приемный для семян из ж/д вагонов |

2 |

V=10 м |

|

Н34 |

Нория семян НЦ-100 |

1 |

Q=39,5 т/ч, H=15 м |

|

Н35 |

Нория семян П-350 |

1 |

Q=87,5 т/ч, H=15 м |

|

К36 |

Конвейер винтовой семян |

1 |

Q=43,4 т/ч, H=10,8 м |

|

К37, К38, К39 |

Конвейер ленточный семян |

3 |

Q=39 т/ч, L=11,5 м |

|

К40 |

Конвейер скребковый семян ТСЦ-50 |

1 |

Q=45,4 т/ч, L=45 м |

|

К41 |

Конвейер скребковый семян ТСЦ-50 |

1 |

Q=28,2 т/ч, L=11,5 м |

|

Т3, Т3, Т3 |

Тележка разгрузочная ТР-65-М-2Ш |

3 |

М=2043 кг |

|

Блок № 3 – Склад семян № 3 механизированный |

|||

|

К68 |

Конвейер ленточный семян |

1 |

Q=40,1т/ч, L=50 м |

|

К71, К72 |

Конвейер ленточный семян |

2 |

Q=32,2 т/ч, L=52 м |

|

К73 |

Конвейер винтовой семян |

1 |

Q=56,5 т/ч, L=15 м |

|

К69 |

Конвейер ленточный семян |

1 |

Q=41,9 т/ч, L=52 м |

|

Н74 |

Нория семян НЦ-100 |

1 |

Q=39,5 т/ч, H=20 м |

|

Т70 |

Тележка разгрузочная автоматическая ТР-65-М-3Ш |

1 |

М=2043 кг |

|

Блок № 4 – Склад семян № 4 силосного типа |

|||

|

Б167 |

Бункер для пыли |

1 |

V=5 м |

|

Н138, Н139, Н140 |

Нория семян У2-УН-175/60 |

3 |

Q=61,2 т/ч, H=42 м |

|

Н184 |

Нория семян У2-УН-175/60 |

1 |

Q=47,2 т/ч, H=15 м |

|

К141 |

Конвейер винтовой семян |

1 |

Q=90,4 т/ч, L=15 м |

|

К142, К144, |

Конвейер ленточный семян |

8 |

Q=72,4 т/ч, L=50 м |

Продолжение таблицы 2

|

1 |

2 |

3 |

4 |

|

К146, К178, К179, К180, К181, К183 |

|||

|

К160 |

Конвейер цепной для пыли У10-ТСЦ |

1 |

Q=3,7 т/ч, L=15 м |

|

К182 |

Конвейер винтовой семян |

1 |

Q=54,2 т/ч, L=15 м |

|

К185 |

Конвейер ленточный семян |

1 |

Q=72,4 т/ч, L=100 м |

|

К186 |

Конвейер винтовой семян |

1 |

Q=43,4 т/ч, L=5 м |

|

Т143, Т145, Т147 |

Тележка разгрузочная автоматическая ТР-65-М-3Ш |

3 |

М=2043 кг |

|

Ц148-152 |

Циклон батарейный У21-ББЦ-400 |

5 |

Q=554,2 м/ч |

|

Ц153 |

Циклон батарейный У21-ББЦ-300 |

1 |

Н=3600 мм, М=491 кг |

|

В161-166 |

Вентилятор аспирационный ВЦП6-45-5-01 |

6 |

Q=9000-23000 м/ч |

|

З16-17 |

Затвор шлюзовый |

40 |

Н=3600 мм, М=610 кг |

|

З154-159 |

Затвор шлюзовый |

6 |

Н=3600 мм, М=610 кг |

|

Галереи |

|||

|

К13, К14 |

Конвейер ленточный семян |

2 |

|

|

К15, К16 |

Конвейер ленточный семян |

1 |

Q=49,5 т/ч, L(K15)=135 м, L(K16)=135 м |

|

К83 |

Конвейер винтовой семян |

1 |

Q=34,8 т/ч, L=31 м |

|

Блок № 5 – Комплекс сушилок ДСП-32от2 |

|||

|

А22 |

Автомобилеразгрузчик ГУАР-15 |

1 |

Р=15 т |

|

А2 |

Автомобилеразгрузчик У15-УРБ |

1 |

Р=25 т |

|

А27, А28 |

Автомобилеразгрузчик АВС-50М-1 |

2 |

Р=50 т |

|

Б26 |

Бункер приемный семян из автотранспорта |

1 |

V=10 м |

|

Б2 |

Бункер приемный семян из автотранспорта |

1 |

V=6 м |

|

Б2, Б2 |

Бункер приемный семян из автотранспорта |

2 |

V=20 м |

|

Б52 |

Бункер над весами |

1 |

V=3 м |

Продолжение таблицы 2

|

1 |

2 |

3 |

4 |

|

Б54 |

Бункер под весами |

1 |

V=3 м |

|

Б66 |

Бункер сборный для сора |

1 |

V=6,5 м |

|

Б189 |

Емкость буферная для оперативного хранения сырых семян |

1 |

V=960 м |

|

В53 |

Весы автоматические для взвешивания семян ДН-500 |

1 |

Q=1440 т/сутки |

|

Н23 |

Нория сырых семян П-350 |

1 |

Q=10,2 т/ч, Н=15 м |

|

Н24 |

Нория сырых семян НЦ-100 |

1 |

Q=40,6 т/ч, Н=17 м |

|

Н63 |

Нория сора НЦ-50 |

1 |

Q=16,2 т/ч, Н=15 м |

|

Н64 |

Нория очищенных семян НЦ-100 |

1 |

Q=56,6 т/ч, Н=22 м |

|

Н87 |

Нория сухих охлажденных семян НЦ-50 |

1 |

Q=24,4 т/ч, Н=15 м |

|

Н8 |

Нория очищенных семян НЦ-100 |

1 |

Q=56,6 т/ч, Н=15 м |

|

К2 |

Конвейер винтовой сырых семян |

Q=84,4 т/ч, L=20 м |

|

|

К29, К30 |

Конвейер винтовой сырых семян |

2 |

Q=67,8 т/ч, L=15 м |

|

К31, К3 |

Конвейер винтовой сырых семян (два привода) |

2 |

Q=84,8 т/ч, L=15 м |

|

К31, К3 |

Конвейер винтовой сырых семян (два привода) |

2 |

Q=84,8 т/ч, L=15 м |

|

К32 |

Конвейер винтовой сырых семян |

1 |

Q=84,8 т/ч, L=20 м |

|

К33 |

Конвейер винтовой сырых семян(подземной галереи) |

1 |

Q=84,8 т/ч, L=22,5 м |

|

К55 |

Конвейер винтовой для сырых семян |

1 |

Q=56,5 т/ч, L=10,5 м |

|

К60 |

Конвейер винтовой для сора |

1 |

Q=84,8 т/ч, L=10 м |

|

К61 |

Конвейер винтовой для очищенных семян |

1 |

Q=84,8 т/ч, L=10 м |

|

К62 |

Конвейер винтовой для очищенных семян |

1 |

Q=84,8 т/ч, L=10 м |

|

К65 |

Конвейер винтовой для сора |

1 |

Q=7,65 т/ч, L=5 м |

|

К75 |

Конвейер винтовой очищенных семян над сушилками ДСП-32от2 |

1 |

Q=84,8 т/ч, L=10 м |

|

К76 |

Конвейер винтовой семян |

1 |

Q=43,4 т/ч, L=6 м |

|

К84 |

Конвейер винтовой |

1 |

Q=54,1 т/ч, L=320 м |

Продолжение таблицы 2

|

1 |

2 |

3 |

4 |

|

просушенных и охлажденных семян |

|||

|

К88 |

Конвейер винтовой сухих семян |

1 |

Q=43,4т/ч, L=2,7 м |

|

К91, К93 |

Конвейер винтовой для семян после вторичной очистки |

2 |

Q=43,4 т/ч, L=9 м |

|

К94 |

Конвейер винтовой сухих очищенных семян |

1 |

Q=84,8 т/ч, L=12 м |

|

С56, С57, С58. С90, С92 |

Сепаратор воздушно-ситовой А1-БИС-100 |

5 |

Q=100 т/ч (по зерну) |

|

В48, В50 |

Вентилятор для отсоса воздуха из аспирационной системы сепараторов ВЦП-6 |

2 |

Q=8300 м/ч |

|

В79, В80, В81, В82 |

Вентилятор подачи агента сушки в сушильные камеры ВДН-1,2 |

4 |

Q=21000 м/ч |

|

В79, В80, В81, В82 |

Вентилятор подачи агента сушки в сушильные камеры ВДН-1,2 |

4 |

Q=21000 м/ч |

|

В85, В86 |

Вентилятор подачи атмосферного воздуха для охлаждения просушенных семян |

2 |

Q=6600 м/ч |

|

В89 |

Вентилятор для отсоса из аспирационной системы сепараторов вторичной очистки ВЦП-6 |

1 |

Q=6600 м/ч |

|

Ц4, Ц4 |

Циклон батарейный 4БЦШ-400 |

4 |

Q=8300 м/ч |

|

Ц5 |

Циклон батарейный для очистки воздуха |

2 |

Q=9000 м/ч |

|

С77, С78 |

Сушилка шахтная прямоточная семян ДСП-32от2 |

2 |

Q=61 т/ч |

|

Блок № 6 – Комплекс сушилок А1-ДСП50 |

|||

|

Б102 |

Емкость буферная сырых семян |

1 |

V=205 м |

|

Б107 |

Бункер для сырых семян |

1 |

V=2 м |

|

Б109 |

Бункер сора |

1 |

V=5 м |

|

Б130 |

Бункер для сора |

1 |

V=5 м |

Продолжение таблицы 2

|

1 |

2 |

3 |

4 |

|

Б199 |

Бункер сора |

1 |

V=15 м |

|

Н97 |

Нория сырых семян НЦ-100 |

1 |

Q=56,6 т/ч, Н=15 м |

|

Н100 |

Нория сырых семян НЦ-100 |

1 |

Q=56,6 т/ч, Н=13 м |

|

Н104 |

Нория сырых семян НЦ-100 |

1 |

Q=56,6 т/ч, Н=8 м |

|

Н114 |

Нория сора НЦ-30 |

1 |

Q=12,3 т/ч, Н=15 м |

|

Н11 |

Нория сора НЦ-100 |

1 |

Q=19,7 т/ч, Н=12 м |

|

Н115 |

Нория очищенных семян У2-УН-175/60 |

1 |

Q=12,3 т/ч, Н=15 м |

|

Н116 |

Нория семян(рециркуляционная) У2-УН-175/60 |

1 |

Q=70,6 т/ч, Н=24 м |

|

Н123 |

Нория сухих семян НЦ-100 |

1 |

Q=56,6 т/ч, Н=12 м |

|

Н127 |

Нория очищенных семян после вторичной очистки НЦ-100 |

1 |

Q=54,2 т/ч, Н=13 м |

|

К98 |

Конвейер ленточный для сырых семян |

1 |

Q=70,6 т/ч, L=22 м |

|

К101 |

Конвейер винтовой сырых семян |

1 |

Q=84,4 т/ч, L=12 м |

|

К103 |

Конвейер винтовой для сырых семян |

1 |

Q=79,2 т/ч, L=18 м |

|

К108 |

Конвейер винтовой семян |

1 |

Q=67,8 т/ч, L=8 м |

|

К112 |

Конвейер винтовой для сора |

1 |

Q=16,8 т/ч, L=25,1 м |

|

К113 |

Конвейер винтовой очищенных семян |

1 |

Q=84,4 т/ч, L=8 м |

|

К117 |

Конвейер винтовой |

1 |

Q=43,4 т/ч, L=5м |

|

К120, К12 |

Конвейер винтовой сухих семян |

2 |

Q=67,8 т/ч, L=6м |

|

К121 |

Конвейер винтовой сухих семян |

1 |

Q=84,4 т/ч, L=16м |

|

К125 |

Конвейер винтовой для сора |

1 |

Q=12,2 т/ч, L=8м |

|

К12 |

Конвейер винтовой для семян |

1 |

Q=56,5 т/ч, L=15м |

|

К12 |

Конвейер винтовой для семян |

1 |

Q=56,5 т/ч, L=13м |

|

К131 |

Конвейер ленточный чистых сухих семян |

1 |

Q=50,1 т/ч, L=32м |

|

К132 |

Конвейер ленточный чистых сухих семян |

1 |

Q=50,1 т/ч, L=30м |

|

К133 |

Конвейер ленточный |

1 |

Q=58,8 т/ч, L=18м |

|

С11, С11 |

Сепаратор воздушно-ситовой Тип А1-БИС-100 |

6 |

Q=100 т/ч (по зерну) |

Продолжение таблицы 2

|

1 |

2 |

3 |

4 |

|

С11, С12, С12, С12 |

Сепаратор воздушно-ситовой Тип А1-БИС-100 |

6 |

Q=100 т/ч (по зерну) |

|

В105,В106, В110 |

Вентилятор |

3 |

Q=8300 м/ч |

|

В12 |

Вентилятор ВЦП-5 |

1 |

Q=8300 м/ч |

|

В12 |

Вентилятор ВЦП-6 |

2 |

Q=8300 м/ч |

|

В119, В122 |

Вентилятор центробежный подачи агента сушки Ц4-76 № 10-Ж-02 |

2 |

Q=77000 м/ч |

|

Ц9, Ц12 |

Циклон батарейный ЦБШ-400 |

6 |

Q=9000 м/ч |

|

С11 |

Сушилка шахтная прямоточная А1-ДСП-50 |

1 |

Q=25 т/ч |

Примечание: V – объем, вместимость; H – высота; L – длина; Q – производительность; M – масса.

5 Анализ опасности технологических блоков

5.1 Характеристика опасных веществ, обращающихся в технологических блоках

Характеристика опасных веществ, обращающихся на предприятии, приведена в таблицах 3-5.

Таблица 3 - Свойства пыли семян подсолнечника

|

Наименование параметра |

Параметр |

Источник информации |

|

1 |

2 |

3 |

|

Название вещества |

Пыль семян подсолнечника |

[3] [4] [5] |

|

Молекулярная формула |

- |

|

|

Физико-химические параметры |

||

|

-агрегатное состояние при нормальных условиях |

Твердое |

|

|

-запах |

Запах подсолнечника |

|

|

-плотность, кг/м |

137 |

|

|

Данные о взрывопожароопасности |

||

|

-масличность, % |

34,8 |

|

|

-влажность, % |

7,6 |

|

|

-зольность, % |

12,5 |

|

|

-температура воспламенения пыли, С |

212 |

|

|

-температура самовоспламенения пыли, С |

458 |

|

|

-температура тления пыли, С |

193 |

|

|

Нижний концентрационный предел воспламенения, г/м |

26,3 |

|

|

Реакционная способность |

Пыль подсолнечника является взрывопожароопасной |

Продолжение таблицы 3

|

1 |

2 |

3 |

|

Токсическая опасность |

Не токсична, 3 класс опасности |

[6] [8] [9] [11] [12] |

|

-ПДК пыли в воздухе рабочей зоны, мг/м |

4,0 |

|

|

Меры предосторожности |

Для предотвращения образования взрывоопасной концентрации пыли в транспортных элементах (нории, конвейеры), а также оборудовании обработки семян соблюдается герметичность оборудования. Для предотвращения образования искр от ударов металлических частей и своевременная смазка трущихся деталей. |

|

|

Характеристика воздействия на организм человека |

Пыль раздражает слизистые оболочки органов дыхания и зрения, может вызвать развитие пневмокониозов, коньюктивита (заболевание слизистой оболочки глаз) и заболевания верхних дыхательных путей |

|

|

Индивидуальные средства защиты |

Хлопчатобумажная спец. Одежда, спец. Обувь, очки защитные, применяют фильтрующие противогазы с коробкой «БКФ», респираторы марки ШБ-1 «Лепесток», респиратор противопылевой Ф-62ш. |

|

|

Меры первой помощи пострадавшим |

При возгорании пострадавшего вынести на свежий воздух, оценить его состояние, при необходимости применить нашатырный спирт, приступить к оказанию доврачебной помощи и |

Продолжение таблицы 3

|

1 |

2 |

3 |

|

вызвать врача |

||

|

Методы перевода вещества в безопасное состояние |

Орошение водой (паром) |

Таблица 4 - Свойства пыли семян сои

|

Наименование параметра |

Параметр |

Источник информации |

|

1 |

2 |

3 |

|

Название вещества |

Пыль семян сои |

[3] [4] [5] [6] [7] |

|

Молекулярная формула |

- |

|

|

Физико-химические параметры |

||

|

-агрегатное состояние при нормальных условиях |

Твердое |

|

|

-запах |

- |

|

|

-цвет |

От светло-желтого до светло-коричневого |

|

|

Данные о взрывопожароопасности |

||

|

НКПР, г/м |

39,3 |

|

|

-температура воспламенения, С |

324 |

|

|

-температура самовоспламенения пыли, С |

460 |

|

|

-температура тления, С |

Не тлеет, обугливается |

|

|

Реакционная способность |

- |

|

|

Коррозийная активность |

- |

|

|

Токсическая опасность |

Не токсична, 3 класс опасности |

|

|

ПДК пыли в воздухе рабочей зоны, мг/м |

4 |

|

|

Меры предосторожности |

Для предотвращения образования взрывоопасной концентрации пыли в транспортных элементах |

Продолжение таблицы 4

|

1 |

2 |

3 |

|

(нории, конвейеры), а также оборудовании обработки семян соблюдается герметичность оборудования. Для предотвращения образования искр от ударов металлических частей и своевременная смазка трущихся деталей. |

[9] [11] [12] [13] |

|

|

Характер воздействия на организм человека |

Пыль раздражает слизистые оболочки органов дыхания и зрения, может вызвать развитие пневмокониозов, коньюктивита (заболевание слизистой оболочки глаз) и заболевания верхних дыхательных путей |

|

|

Индивидуальные средства защиты |

Хлопчатобумажная спец. Одежда, спец. Обувь, очки защитные, применяют фильтрующие противогазы с коробкой «БКФ», респираторы марки ШБ-1 «Лепесток», респиратор противопылевой Ф-62ш. |

|

|

Меры первой помощи пострадавшим |

При возгорании пострадавшего вынести на свежий воздух, оценить его состояние, при необходимости применить нашатырный спирт, приступить к оказанию доврачебной помощи и вызвать врача |

|

|

Методы перевода (нейтрализации) вещества в безопасное состояние |

Орошение водой (паром) |

Таблица 5 - Свойства пыли семян рапса

|

Наименование параметра |

Параметр |

Источник информации |

|

1 |

2 |

3 |

|

Название вещества |

Пыль семян рапса |

|

|

Молекулярная формула |

- |

Продолжение таблицы 5

|

1 |

2 |

3 |

|

Физико-химические параметры |

[3] [4] [5] [6] [8] |

|

|

-агрегатное состояние при нормальных условиях |

Твердое |

|

|

-запах |

- |

|

|

Данные о взрывопожароопасности |

||

|

Нижний концентрационный предел воспламенения, г/м |

40,0 |

|

|

Максимальное давление взрыва, Мпа |

1,2 |

|

|

Реакционная способность |

- |

|

|

Токсическая опасность |

Не токсична, 3 класс опасности |

|

|

-ПДК пыли в воздухе рабочей зоны, мг/м |

4,0 |

|

|

Меры предосторожности |

Для предотвращения образования взрывоопасной концентрации пыли в транспортных элементах (нории, конвейеры), а также оборудовании обработки семян соблюдается герметичность оборудования. Для предотвращения образования искр от ударов металлических частей и своевременная смазка трущихся деталей. |

|

|

Характеристика воздействия на организм человека |

Пыль раздражает слизистые оболочки органов дыхания и зрения, может вызвать развитие пневмокониозов, коньюктивита (заболевание слизистой оболочки глаз) и заболевания верхних дыхательных путей |

Продолжение таблицы 5

|

1 |

2 |

3 |

|

Индивидуальные средства защиты |

Хлопчатобумажная спец. Одежда, спец. Обувь, очки защитные, применяют фильтрующие противогазы с коробкой «БКФ», респираторы марки ШБ-1 «Лепесток», респиратор противопылевой Ф-62ш. |

[9] [11] [12] [13] |

|

Меры первой помощи пострадавшим |

При возгорании пострадавшего вынести на свежий воздух, оценить его состояние, при необходимости применить нашатырный спирт, приступить к оказанию доврачебной помощи и вызвать врача |

|

|

Методы перевода вещества в безопасное состояние |

Орошение водой (паром) |

5.2. Анализ известных аварий

Аварии и инциденты на рассматриваемом предприятии за период с 2005 по 2013 гг. не происходили.

Аварии, имевшие место на аналогичных производственных объектах

На солодовом производстве ОАО «Объединенные пивоваренные заводы» (г. Саранск) при демонтаже воздуховодов аспирационной системы с применением угловой шлифовальной машины произошел локальный взрыв пыли в нории. Благодаря наличию взрыворазрядного устройства на нории и системы локализации взрыва между этой норией и бункером, в который подавался продукт, данный инцидент не развился в аварию с тяжелыми последствиями.

12.09.1998 г. На элеваторе ОАО «Донское пиво» в Ростове-на-Дону произошел взрыв пылевоздушной смеси в нориях (транспортный механизм для вертикального перемешивания сыпучего продукта) рабочей башни элеватора. Были разрушены отдельные норийные трубы, кожух головки нории, оконное остекление в надсилосном этаже и на всех этажей рабочей башни, частично кровля рабочей башни и ограждающие конструкции стен из профилированных металлическим листов. Тяжело травмирован несовершеннолетний работник монтажной бригады.

28.12.2002 г. В ДО ООО «Быковуголь» на участке конвейерного уклона загорелась лента конвейера из-за трения оторвавшейся ее части о натяжной барабан. Выгорело 24 м конвейерной ленты.

28.09.2003 г. В Пристенском районе в сельсхозкооперативе «Восход» в металлической зерносушилке выгорело внутреннее помещение, огнем было уничтожено три с половиной тонны семян подсолнечника. Ориентировочный ущерб составил 17,5 тыс. рублей. Причиной пожара – самовозгорание семян подсолнечника в результате нарушения технологического процесса.

23.11.2003 г. На ЧП «Александровский» в зерносушилке при просушке семечек подсолнечника произошло самовозгорание внутри бункера. Прибывшие на место аварии пожарные ликвидировали горение. По Словам руководства предприятия, ущерб предприятию нанесен не был.

13.04.2005 г. В рабочей башне элеватора комбината хлебопродуктов ОАО «Кировхлеб» произошел взрыв зерновой пыли. Здесь при демонтаже оборудования бункера проводились сварочные работы. Из-за нарушений правил безопасности произошел взрыв. Выбило стекла из окон шестого этажа. Сразу же начался пожар. Сварщик получил ожоги лица и рук. Загорелись отложения зерновой пыли на оборудовании. ЧП произошло на высотной отметке в 50 метров, что осложнило тушение пожара. С огнем боролись 25 пожарных четырех боевых расчетов.

22.10.2008 г. На заводе ЗАО «Содружество соя» в портовом городе Светлом Калининградской области произошел взрыв соевой пыли в одном из цехов предприятия. Ударной волной выбило стекла и оконной рамы в административном здании, повреждена обшивка. В результате инцидента никто не пострадал.

22.10.2008 г. В Калининградской области на территории предприятия ЗАО «Содружество соя» был засыпан мужчина отходами, образующимися в результате переработки сои. Из-под завала мужчина был извлечен без признаков жизни.

5.2.1 Анализ произошедших аварий

Причины аварии

Технические аварии – нории не были оборудованы взрыворазрядными устройствами.

Организационные аварии – низкий уровень производственной дисциплины на предприятии, выразившийся в отсутствии надлежащего контроля за взрывоопасными работами, выполняемыми работниками сторонней организации; нарушение положения о порядке проверки знаний правил, норм и инструкций по безопасности у руководящих работников и специалистов предприятий, организаций и объектов, подконтрольных Северо-Кавказкому управлению Федеральной службы по экологическому, технологическому и атомному надзору Ростехнадзора; нарушение Инструкции по организации безопасности проведения огневых работ в зданиях и сооружениях взрывопожароопасных производств.

Аварии на производствах подработки и хранения растительного сырья характеризуются тем, что пылевоздушный взрыв редко бывает один. Это, как правило, несколько чередующихся друг за другом взрывов (в других помещениях, а иногда и на других объектах, которые соединены между собой едиными технологическими коммуникациями). Но при этом всегда есть первичный взрыв.

Наибольшее количество первичных взрывов происходит в оборудовании (около 50%) и в емкостях (бункерах) – свыше 40%.

Анализ причин аварий показывает, что по своим причинам все происшедшие аварии могут быть разделены на три группы:

- аварии, связанные с отказом отдельных элементов технологических схем при нормальных параметрах технологического процесса и сопровождающиеся выходом опасных веществ из оборудования;

- аварии, связанные с отказом отдельных элементов технологических схем при отклонениях параметров технологического процесса от допустимых значений;

- аварии, связанные с ошибками персонала и организационными ошибками.

Для первой группы аварий характерны следующие причины:

- неправильный выбор конструкционных материалов;

- разрушение или разгерметизация оборудования из-за коррозии или внутренних нагрузок;

- разгерметизация сварных соединений.

Для второй группы аварий характерны следующие причины:

- отказ систем автоматического управления технологическими параметрами;

- ошибки при операциях, выполняемых вручную;

- ошибки при проведении операций пуска и остановки процесса;

- образование побочных продуктов, не предусмотренных технологией (продукты тления).

Для третьей группы аварий характерны следующие причины:

- отключение систем сигнализации из-за ложных срабатываний;

- ошибки при передаче информации персоналом;

- несанкционированное проведение огневых и газоопасных работ и т.д.

Предпосылками третьей группы аварий являются:

- отсутствие у персонала знаний о возможных опасностях;

- отсутствие у персонала достаточных навыков;

- переоценка персонала своих возможностей.

Анализ представленных данных показывает, что на объектах побочных сырьевому участку возникали и далее возможны аварии, сопровождающиеся запыленностью территории, пожарами, взрывами пылевоздушных смесей и оборудовании и в помещениях.

Таблица 6 – Перечень основных факторов и возможных причин, способствующих возникновению и развитию аварийных ситуаций

|

Наименование технологического блока |

Факторы, способствующие возникновению и развитию аварийной ситуации |

Возможные причины аварийных ситуаций |

|

1 |

2 |

3 |

|

Блок №1, №2, №3, №4 |

1. Наличие в блоке масленичной пыли создает опасность образования взрывоопасной среды внутри оборудования и помещении склада. |

1. Ошибки персонала, нарушение операций по ведению технологического процесса. |

|

2. Неэффективная уборка помещения. |

2. Несоблюдение графиков планово-предупредительного ремонта. |

|

|

3. Отказ работы термоподвесок. |

3. Нарушение режимов эксплуатации (перегрев, короткое замыкание). |

|

|

4. Самосогревание и самовозгорание маслосемян при хранении с повышенной влажностью и засоренностью, отсутствие зачистки емкостей от пыли, сора, зависших семян перед загрузкой новый партий сырья. |

4. Применение в транспортном оборудовании некачественных подшипников и их несвоевременная смазка. |

Продолжение таблицы 6

|

1 |

2 |

3 |

|

5. Нарушение технических условий эксплуатации машин и транспортных средств (повышенная нагрузка, перегрев подшипников из-за плохой смазки, выход из строя подшипников вала приводного барабана или редуктора, буксование приводных ремней на транспортном оборудовании и т.д.). |

5. Нарушение герметичности оборудования из-за дефектов изготовления, механических повреждений, нагрева, коррозии и т.п. |

|

|

6. Нагрев движущихся частей оборудования. |

6. Образование заторов сырья в транспортном оборудовании. |

|

|

7. отсутствие или неудовлетворительная работа машин и устройств для отбора металломагнитных примесей. |

7. Неисправности или нарушения целостности изоляции электропроводки (замыкание). |

|

|

8. нарушение эксплуатации электроустановок. |

8. Эксплуатация оборудования без заземления и системы молниезащиты. |

|

|

9. Использование неисправных переносных электросветильников, применение открытой осветительной аппаратуры. |

9. Отсутствие на переносных светильниках защитных плафонов, металлических сеток и соответствующей взрывозащиты. |

|

|

10. Отсутствие или неправильное устройство молниеотводов. |

10. Искрение при плохом контакте токоведущих частей. |

|

|

11. Производств сварочных работ без принятия необходимых мер безопасности. |

11. разряды статического электричества, возникающие при трении, ударе, перемещении семян и т.п. |

|

|

12. Нарушение общего противопожарного режима. |

12. Самовоспламенение промасленных материалов. |

|

|

13. Пробуксовка норийной ленты в результате самозагрузки коробов нории при переполнении отводящего самотека, растяжения и недостаточного натяжения ленты. |

13.Неудовлетворительное состояние систем аспирации. |

Продолжение таблицы 6

|

1 |

2 |

3 |

|

14. Перекос и сбегание норийной ленты с приводного барабана. Факторы, способствующие возникновению и развитию аварийной ситуации |

||

|

15. Обрыв ковшей при задевании их за искривленные норийные трубы. |

||

|

Блок №5, №6 |

1. Наличие в блоке масленичной пыли создает опасность образования взрывоопасной среды внутри оборудования и в помещении. |

1. Ошибки персонала. Нарушение операций по введению технологического процесса. |

|

2. Наличие источника зажигания. |

2. Образование заторов сырья в транспортном оборудовании. |

|

|

3. Нагрев движущихся частей оборудования. |

3. Неудовлетворительное состояние систем аспирации. |

|

|

4. Неэффективная уборка помещения. |

4. Самовоспламенение промасленных материалов. |

|

|

5. Неправильное устройство или неисправность вентиляционных систем; работа на неисправном оборудовании. |

5. Несоблюдение графиков планово-предупредительного ремонта оборудования. |

|

|

6. Нарушение технических условий эксплуатировании машин и транспортных средств (повышенная нагрузка, перегрев подшипников из-за плохой смазки, буксирование приводных ремней на транспортном оборудовании, неудовлетворительная балансировка рабочих колес вентиляторов и т.д.). |

6. Нарушение герметичности оборудования из-за дефектов изготовления, механических повреждений, нагрева, коррозии и т.п. |

|

|

7. Использование неисправных переносных электросветильников, применение открытой осветительной аппаратуры. |

7. Применение в транспортном оборудовании некачественных подшипников. |

Продолжение таблицы 6

|

1 |

2 |

3 |

|

8. Неудовлетворительная эксплуатация электрооборудования. |

8. Разряды статического электричества, возникающие при трении, ударе, перемещении семян и т.п. |

|

|

9. Отсутствие или неправильное устройство молниеотводов. |

9. Некачественная изоляция электропроводки, короткие замыкания в электродвигателях. |

|

|

10. Нарушение общего противопожарного режима. |

10. Эксплуатация оборудования без заземления и системы молниезащиты (разрушение оборудования из-за возможного взрыва). |

|

|

11. Производство сварочных работ без принятия необходимых мер безопасности. |

5.3 Определение возможных сценариев возникновения, развития и вероятности реализации аварийных ситуаций

В процессе анализа условий возникновения и развитии аварий все события, представляющие угрозу возникновения и развития аварии были разделены на 4 группы:

1 группа – случайные неконтролируемые события, связанные с деятельностью соседних производств или объектов (техногенные опасности), с движением транспорта, а также природные опасности, акты и диверсии;

2 группа – штатные ситуации – перебои в подачи сырья, электроэнергии, воды и пара; остановки машин, не сопровождающиеся разгерметизацией;

3 группа – опасные отклонении редко контролируемых параметров состояния оборудования и характеристик сырья – механические и коррозионный износ материала оборудования, усталость металла, ошибки ремонтного персонала при подготовке оборудования, изменение состава сырья;

4 группа – события, приводящие к нарушению нормального технологического процесса и выходу параметров за их критические значения и выбросу опасных веществ из-за отказа средств контроля и регулирования параметров процесса, работы машин и/или ошибок персонала.

Реализация событий, относящихся к любой из этих групп, может привести к разрушению оборудования или соединительных коммуникаций и аварийному выбросу технологических сред. Особенностью аварий, причиной которых являются события 2-ой и 3-ей групп, является то, что они возникают при нормальных значения параметров процесса.

Выявленные события 3-ей группы отраженны в сценариях, которые приведены ниже.

В ходе возникновения и развития любой конкретной аварии можно выделить отдельные стадии:

стадия 1 – события, представляющие прямую угрозу инициирования аварии;

стадия 2 – события, инициирующие аварию;

стадия 3 – развитие аварии;

стадия 4 – события, определяющие последствия возникновения поражающих факторов аварии (травмирование людей, разрушение сооружений, уничтожение имущества и т. п.).

В зависимости от конкретных обстоятельств и действий (или бездействия) персонала, масштабы возможных аварий в значительной степени определяются существующими на данном объекте системами обеспечения безопасности. В таблице Б.1 приведены анализ аварийных ситуаций, условий их возникновения и развития.

Для каждой стадии развития ситуаций устанавливается соответствующий уровень в зависимости от степени сложности и динамики развития аварийной ситуации:

Уровень А – аварийная ситуация не выходит за пределы аварийного блока и руководство операции по ликвидации осуществляет начальник цеха хранения и подработки сырья. До его прибытия кладовщик.

Уровень Б – аварийная ситуация выходит за пределы аварийного блока, но остается в пределах территории предприятия и руководство по ее ликвидации осуществляет директор филиала. До его прибытия главный инженер, который по прибытию лично руководит действиями по ликвидации аварии.

5.4 Правила построения дерева происшествия и дерева событий

Рассмотрим общую последовательность моделирования опасных процессов в техносфере с помощью диаграмм причинно-следственных связей типа дерево происшествия и дерево событий – его возможных разрушительных исходов.

Самое широкое распространение в моделировании опасных техносферных процессов поучили диаграммы причинно-следственных связей, имеющие ветвящуюся структуру и называемые деревом происшествия и деревом событий – исходов интересующих нас техногенных происшествий. Общая процедура моделирования и системного анализа процесса их появления, для априорной количественной оценки соответствующего ущерба обычно включает совокупность итераций, каждая из которых состоит из следующих этапов:

а) выбор опасного процесса и уточнение цели его исследования;

б) построение моделей типа дерево происшествия и дерево событий – его исходов;

в) проведение качественного анализа моделируемого процесса;

г) количественная оценка техногенного риска (величины среднего ущерба), ожидаемого от анализируемого происшествия;

д) обоснование мероприятий по снижению величины техногенного риска.

Построение дерева происшествия следует начинать не снизу вверх (от исходных ошибок, отказов и опасных внешних воздействий – к головному событию), а наоборот. При этом само головное событие, соответствующие ему предпосылки верхнего и последующих уровней, а также образованные ими причинные цепи необходимо выявлять дедуктивно – на основе знания общих закономерностей возникновения техногенных происшествий и особенностей их проявления в конкретных обстоятельствах.

При выявлении факторов, способствующих появлению происшествий в техносфере, нужно помнить, что основными носителями опасности в ней служат токсичные и взрывоопасные вещества, источники электромагнитных полей и ионизирующих излучений, движущиеся предметы и сосуды, работающие под высоким давлением. Следовательно, выявление возможных происшествий необходимо увязывать с логикой нежелательного высвобождения накопленной там энергии и вещества. А вот старение, загрязнение, увлажнение, перегрев и переохлаждение соответствующих элементов технологического оборудования по естественным причинам или в результате неблагоприятных воздействий нужно считать техническими предпосылками к возможным техногенным авариям и катастрофам.

Другой важной группой предпосылок к происшествиям в человеко-машинных системах следует считать ошибочные действия, непроизвольно или умышленно допущенные людьми при конструировании, изготовлении, монтаже, техническом обслуживании и ремонте техники. При прогнозировании подобных предпосылок нужно помнить, что все они могут быть обусловлены:

а) внутренними причинами – отсутствием должных психологических установок, знаний и навыков;

б) внешними для человека факторами – несовершенством используемых им оборудования и технологии, высокой напряженностью труда или неблагоприятными условиями рабочей среды.

Построение дерева происшествия должно заканчиваться проверкой полноты образующих его событий и связей между ними. В ряде случаев на этом этапе моделирования проводят также дальнейшую формализацию полученной семантической модели – вводят буквенное или цифровое кодирование всех ее элементов, необходимое для их увязки по правилам алгебры событий.

Рассмотрим особенности построения дерева событий (исходов моделируемых выше происшествий). Данная модель также должна строиться сверху вниз, от центрального события к ветвям, олицетворяющим возможные формы и способы причинения ущерба различным ресурсам. В качестве ее центрального события целесообразно рассматривать головное coбытие конкретного дерева происшествия, что обеспечивает системность анализа всего рассматриваемого здесь процесса, начинающегося с возникновения отдельных предпосылок и завершающегося причинением техногенного ущерба конкретным ресурсам.

При этом следует учитывать все наиболее вероятные сценарии и варианты аварийного истечения, распространения, трансформации и разрушительного воздействия того энергозапаса, который накоплен в соответствующей человеко-машинной системе. Желательно, чтобы в последующем каждый такой сценарий мог быть обеспечен информацией о следующих его параметрах.

В отличие от дерева происшествия основным методом прогноза таких вариантов служит не дедукция, а индукция, т. е. воспроизведение всех тех последствий, которые могут иметь место как не противоречащие объективно существующим законам природы. Каждый подобный исход может рассматриваться не менее чем на трех этапах:

- истечение потоков энергии или вещества, высвободившихся в результате происшествия;

- их распространение от источника выброса до близлежащих ресурсов, иногда – с учетом возможной трансформации некоторых веществ в новой для них среде;

- разрушительное воздействие соответствующих факторов на не защищенные от них людские, материальные и природные ресурсы.

Построение дерева событий – исходов техногенного происшествия – завершается последовательной проверкой полноты рассмотренных вариантов истечения, распространения, трансформации и поглощения высвободившихся потоков.

Сумма безусловных вероятностей (Р) появления всех событий на каждом уровне дерева должна составлять единицу

. (1)

5.5 Оценка вероятности реализации аварийных ситуаций

Для событий, выделенных в процессе исследования опасности, использовался метод «деревьев событий» в соответствии с МЭК-1025 «анализ с использованием деревьев отказов» [10]. При этом отказы отдельных видов оборудования, приборов и устройств и/или их надежность определяется в соответствии ГОСТ 12.1.004-91. ССБТ. Пожарная безопасность. Общие требования [2], а также при помощи научно-технической и справочной литературы – Ю.К. Беляев, В,А, Богатырев, В.В. Болотин. Надежность технических систем: [14].

События, составляющие «дерево отказов» и отдельные его ветви, соединяются между собой логическими знаками: «и», «или», «запрет», «исключающее или».

Знак «и» используется, когда выходное событие происходит, если все входные события возникают одновременно. Знак «или» используется, когда выходное событие происходит, если случается любое из входных событий. Знак «запрет» используется, в том случае, если наличие входного события вызывает появление выходного тогда, когда происходит условное событие. Знак «исключающее или» используется, если выходное событие происходит при реализации только одного из входных событий.

В «деревьях отказов» присутствуют следующие события:

- исходные событии – отказы отдельных элементов технологического объекта (оборудования, систем автоматического регулирования и т.д.);

- условные события – события, представляющее собой обязательное условие для реализации верхнего, промежуточного и конечного событий;

- промежуточные события – события, связанные с реализацией исходных при выполнении определенных условий (например, отказе систем контроля, сигнализации и блокировок и др.);

- конечные события – события, являющиеся результатом реализации промежуточных событий при выполнении условий, связанных с отказами или несрабатыванием систем противоаварийной защиты (отказы предохранительных устройств, несрабатыванием систем паровой защиты и т. д.).

«Дерево отказов» представляется в графическом или текстовом виде. Ниже представлены графические символы, используемые в «деревьях отказов».

- исходные (элементарные) события;

- условные события;

- промежуточные и конечные события;

- знаки переноса для события, которое определяется в

рассматриваемом дереве и, либо приводится в следующих

листах, либо неоднократно полностью используется в

других ветвях;

- знак логической связи между событиями «И»;

- знак логической связи между событиями «или»;

- знак логической связи между событиями «исключающее или»;

- знак логической связи между событиями «запрет».

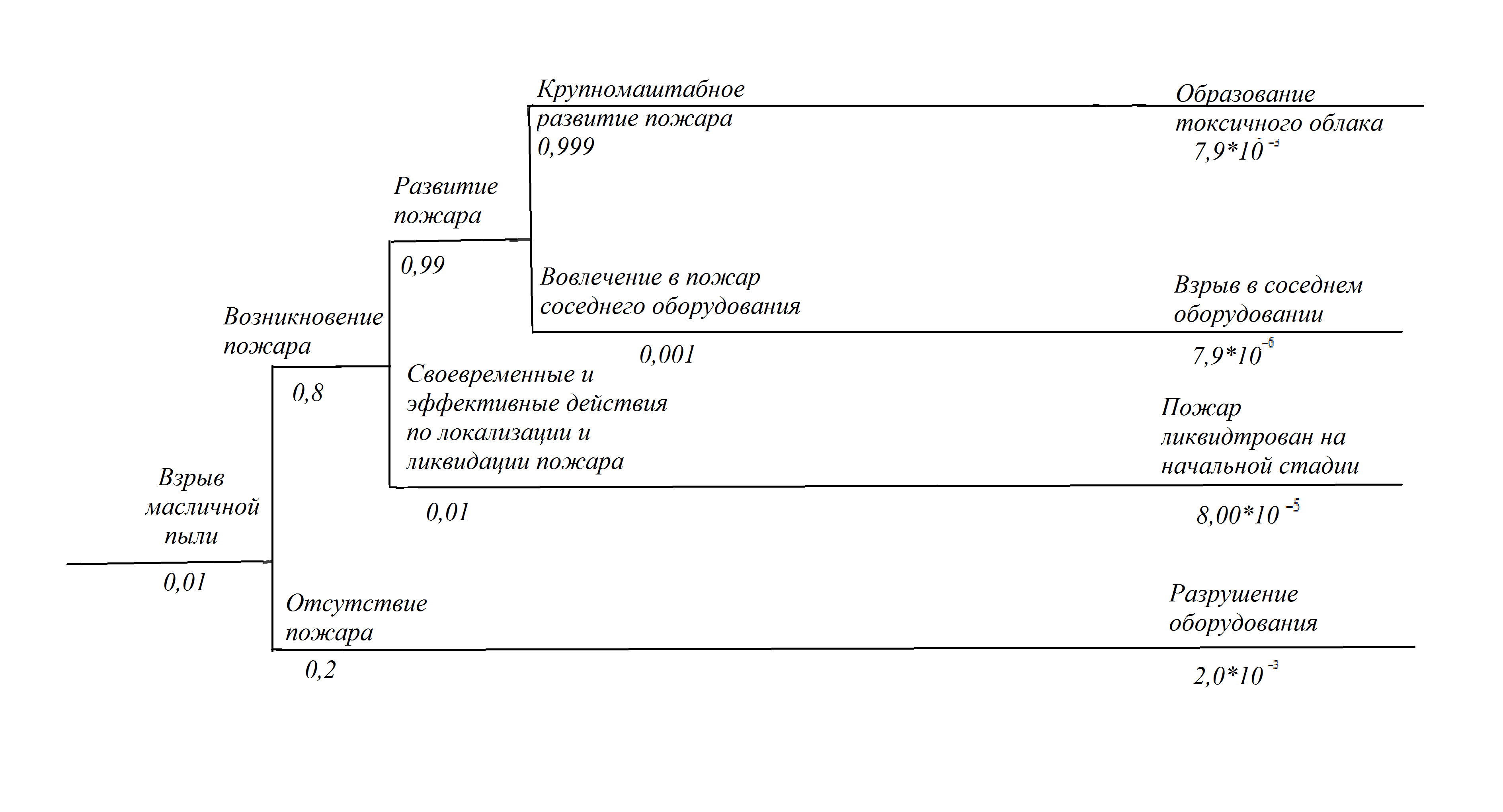

По результатам анализа опасности рушально-веечного отделения, для оценки вероятности возникновения и развития аварий построены «деревья отказов» и «деревья событий». «Деревья отказов» представлены на рисунках 1-3. «Дерево событий» - на рисунке 4.

Рисунок 1 – «Дерево отказов», используемое для определения вероятности загорания норийной ленты

Рисунок 2 – «Дерево отказов», используемое для определения вероятности возгорания в бункере семян

Рисунок 3 – «Дерево отказов», используемое для определения вероятности взрыва в оборудовании

Рисунок 4 – «Дерево событий» для определения сценария взрыва масличной пыли

Рисунок 4 – «Дерево событий» для определения сценария взрыва масличной пыли

Талица 7 – Вероятности возникновения и развития аварий

|

Наименование сценария |

Вероятность события, |

Наименование аварии |

Вероятность события, |

|

Взрыв масличной пыли |

Пожар ликвидирован на начальной стадии |

8,0 |

|

|

Разрушение оборудования |

2,0 |

||

|

Взрыв в соседнем оборудовании |

7,9 |

||

|

Образование токсичного облака продуктов сгорание |

7,9 |

Наиболее опасный сценарий – взрыв масличной пыли, возникновение пожара, поражение персонала ударной волной (вероятность события – 8,0). Наиболее вероятный сценарий аварий – взрыв в оборудовании, разрушение оборудования (вероятность события – 2,0).

5.6 Сценарий возможных аварий

На Рисунке 5 приведен сценарий возникновения и развития аварий в блоке.

Рисунок 5 – Сценарий развития аварийных ситуаций в блоках №1 - №6

5.7 Расчет избыточного давления взрыва для горючих пылей

Расчет выполнен в соответствии с методикой нормы пожарной безопасности «Определение категорий помещений, зданий и наружных установок по взрывопажарной и пожарной безопасности» (НПБ 105-03) [15].

Масса пыли , выделяющейся в объеме помещения за время (30 дней равных 720 ч), между генеральными пылеуборками ().

Масса пыли , выделяющейся в объеме помещения за время (8 ч ), между текущими пылеуборками ().

, (2)

где - доля выделяющейся в объеме помещения пыли, которая удаляется вытяжными вентиляционными системами. При отсутствии экспериментальных сведений о величине полагают ;

- доли выделяющиеся в объеме помещения пыли, оседающей соответственно на труднодоступных и доступных для уборки поверхностях помещения ().

Масса отложившейся в помещении пыли к моменту аварии определяется по формуле

(3)

где - доля горючей пыли в общей массе отложившейся пыли;

- масса пыли, оседающей на труднодоступных для уборки поверхностях в помещении за период времени между генеральными уборками, кг;

- масса пыли, оседающей на доступных для уборки поверхностях в помещении за период времени между текущими уборками, кг;

- коэффициент эффективности пылеуборки. Принимается при ручной уборке (сухой – 0,6; влажной – 0,7).

Под труднодоступными для уборки площадями подразумевают такие поверхности в производственных помещениях, очистка которых осуществляется только при генеральных пылеуборках. Доступными для уборки местами являются поверхности, пыль с которых удаляется в процессе текущих пылеуборок (ежедневно, ежесуточно и т.п.).

Расчетная масса взвихрившейся пыли определяется по формуле

, (4)

где - доля отложившейся в помещении пыли, способной перейти во взвешенное состояние в результате аварийной ситуации. При отсутствии экспериментальных сведений о величине допускается полагать ;

- масса отложившейся в помещении пыли к моменту аварии, кг.

Расчетная масса взвешенной в объеме помещения пыли (т, кг), образовавшейся в результате аварийной ситуации, определяется по формуле

, (5)

где - расчетная масса взвихрившейся пыли, кг;

- расчетная масса пыли, поступившей в помещение в результате аварийной ситуации, кг ().

5.8 Определение значений энергетических показателей взрывоопасности технологических блоков

Расчет выполнен в соответствии с методикой «Общие принципы количественной оценки взрывоопасности технологических блоков», изложенной в Приложении 1 к «Общим правилам взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств» ПБ 09-540-03 [1].

Энергетический потенциал взрывоопасности (кДж) блока определяется полной энергией сгорания парогазовой фазы, находящейся в блоке, с учетом величины работы ее адиабатического расширения, а также величины энергии полного сгорания испарившейся жидкости с максимально возможной площади ее пролива

, (6)

где - удельная теплота сгорания, кДж/кг;

- расчетная масса взвешенной в объеме помещения пыли (т, кг), образовавшейся в результате аварийной ситуации.

Общая масса горючих паров взрывоопасного парогазового облака , кг, приведенная к единой энергии сгорания, равной 46000 кДж/кг

. (7)

Относительный энергетический потенциал взрывоопасности технического блока находится расчетным методом по формуле

. (8)

По значениям относительных энергетических потенциалов и приведенной массе парогазовой среды осуществляется категорированием технологических блоков.

Согласно таблице 4 Приложения 1 ПБ 09-540-03 технологические блоки цеха хранения и подработки сырья относятся к III категории взрывобезопасности.

5.9 Ситуационный план возможных аварийных ситуаций

Ситуационный план выполнен для наиболее вероятной ситуации и приведен на рисунках В.1-В.2. На них изображены радиусы зон разрушения при возможных взрывах на соответствующем блоке.