АНАЛИЗ И ОПТИМИЗАЦИЯ ЗАТРАТ НА КАЧЕСТВО НА ОСНОВЕ ПРОЦЕССНОГО ПОДХОДА

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«КУБАНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

(ФГБОУ ВПО «КубГУ»)

Кафедра мировой экономики и менеджмента

ДОПУСТИТЬ К ЗАЩИТЕ В ГАК

Заведующий кафедрой

д-р экон. наук, профессор

___________ И.В. Шевченко

_________________2014 г.

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ (дипломная) работа

АНАЛИЗ И ОПТИМИЗАЦИЯ ЗАТРАТ НА КАЧЕСТВО НА ОСНОВЕ ПРОЦЕССНОГО ПОДХОДА

Работу выполнила ______________________________________ В.В. Жукова

(подпись, дата)

Факультет экономический

Специальность 220501.65 Управление качеством

Научный руководитель

д-р экон. наук, профессор Ж.Д. Дармилова

(подпись, дата)

Нормоконтролер

преподаватель В.А.Татаринцев

(подпись, дата)

Краснодар 2014

СОДЕРЖАНИЕ

Введение……………………………………………………………………….. 3

- Концептуальные подходы к управлению затратами на качество

и их учету………………………………………………………………….… 6

- Сущность и классификация затрат на качество……………………... 6

- Методы анализа затрат на качество продукции……………………... 17

- Классификация инструментов управления качеством……………..... 27

- Исследование системы управления качеством в

ООО «ЛУКОЙЛ-Югнефтепродукт»……………………………………….. 36

- Характеристика и организационная структура компании……….... 36

- Динамика развития компании………………………………………... 46

- Управление качеством в лаборатории Юровской нефтебазы и

затраты связанные с ее обеспечением……………………………….. 60

- Оптимизация затрат на качество в Юровской нефтебазе

ООО «ЛУКОЙЛ-Югнефтепродукт»………………………………….……. 80

- Организационно-технические мероприятия по уменьшению

потерь нефтепродуктов при хранении в резервуарах….………….. 80

- Направления сокращения затрат на качество...…………………….. 86

- Экономический эффект от предложенных

организационно-технических мероприятий……………………..….. 90

Заключение……………………………………………………………………. 95

Список использованных источников……………………………………….. 97

Приложение А Структура имущества и источники

его формирования…………………………………………………………… 102

Приложение Б Финансовые результаты деятельности

ООО «Лукойл-Югнефтепродукт»...……………………………………….. 104

Приложение В Показатели деятельности компании……………………… 105

Приложение Г Домик качества…………………………………………….. 107

ВВЕДЕНИЕ

Нефтегазовая отрасль является лидирующей отраслью в России. Развитие данной отрасли играет большую роль для экономики страны, в связи с определяющим воздействием энергетических ресурсов на производственные мощности предприятий и уровень жизни населения. На сегодняшний день объем потребляемых ресурсов значительно увеличился, что неизбежно повлекло увеличение затрат на производство и хранение нефти и нефтепродуктов, уменьшение запасов природных ресурсов на территории Российской Федерации и ухудшение экологии окружающей среды из-за выбросов паров в атмосферу. В условиях современной рыночной экономики компании стремятся к повышению качества для улучшения конкурентоспособности, увеличению рынка сбыта и сокращению невосполнимых потерь нефтепродуктов при минимальных затратах на организационно-технические мероприятия.

Успехом нефтяной компании в системе нефтепродуктообеспечения потребителей в большей степени зависит от высокого качества продукции и от выбора оптимальных методов управления затратами по сохранности нефтепродуктов в резервуарах. Базовой стратегией нефтегазовой компании ООО «ЛУКОЙЛ-Югнефтепродукт» при хранении и реализации нефтепродуктов является занятие лидирующего положения по низким затратам, среди нефтегазовых компаний представленных в Краснодарском крае. Этим и обусловлена актуальность дипломной работы.

Целью дипломной работы является разработка организационно-технических мероприятий по сокращению затрат в системе нефтепродуктообеспечения при хранении нефтепродуктов в резервуарах Юровской нефтебазы компании ООО «ЛУКОЙЛ-Югнефтепродукт» и получение экономического эффекта от проводимых мероприятий.

Для достижения поставленной цели, необходимо решить ряд следующих задач:

- обработать научный материал и исследовать особенности методов и инструментария управления затратами на качество в компании

- ООО «ЛУКОЙЛ-Югнефтепродукт»;

- исследовать применяемые системы управления качеством нефтепродуктов;

- оценить динамику финансово-экономических показателей компании ООО «ЛУКОЙЛ-Югнефтепродукт» за период с 01.01.2011 г. по 31.12.2013 г.;

- разработать организационно-технические мероприятия по снижению затрат от потерь нефтепродуктов при хранении в резервуарах Юровской нефтебазы;

- рассчитать экономический эффект от проведения предложенных мероприятий.

Предметом исследований являются проблемы оптимизации затрат на качество при хранении в резервуарах с целью расширения рынка сбыта и повышения конкурентоспособности Юровской нефтебазы и компании в целом.

Объектом исследования является Юровская нефтебаза нефтегазовой компании ООО «ЛУКОЙЛ-Югнефтепродукт», основными видами деятельностью являются нефтепродуктообеспечение, розничная и мелкооптовая реализация нефтепродуктов.

Теоретической и методической основой дипломной работы являются научные труды зарубежных и отечественных специалистов и ученых по управлению качеством на предприятиях, теории учета затрат, анализу бизнес-процессов компаний. Можно выделить отечественных ученых, занимающиеся изучением проблем оптимизации затрат на качество, таких как Федосова Т.В., Сальников В.А., Пономарев С.В., Круглов М.Г. и др., а также зарубежных – Дж.Рассел, Дж. Кампанелла, А. Ваймерскирх и др. В качестве информационных источников были использованы годовые отчеты и информационные материалы ООО «ЛУКОЙЛ-Югнефтепродукт» и других компаний.

В работе использованы методы анализа литературы, сравнение и обобщение отечественного и зарубежного опыта, интервьюирование, экспертных оценок и сравнительного анализа.

Теоретическая и практическая значимость исследования заключается в выявлении мест нерационального использования финансовых ресурсов при сохранности и реализации продукции, а также в разработке мероприятий по оптимизации затрат на качество и сокращению потерь от испарения нефтепродуктов. Практическая значимость дипломной работы состоит в том, чтобы предложения, выводы и оценка проектных затрат в системе нефтеобеспечения и реализации, были направлены на повышение качества продукции, конкурентоспособности и расширению рынка сбыта нефтегазовой компании.

Структура работы обусловлена целью, задачами и предметом исследования. Работа включает введение, три главы, заключение и список использованных источников и литературы. Во введении обоснована актуальность исследуемой темы, определены цель и задачи дипломной работы.

В первой главе рассматриваются методы и инструменты управления затратами на качество продукции.

Во второй главе отражены используемые системы управления качеством продукции в ООО «ЛУКОЙЛ-Югнефтепродукт».

Третья глава посвящена направлению снижения затрат на качество при реализации предложенных мероприятий.

- Концептуальные подходы к управлению затратами на качество и их учету

- Сущность и классификация затрат на качество

Для обеспечения и поддержания высокого уровня качества предприятие несет затраты на всех этапах жизненного цикла продукта.

Затраты – размер ресурсов (для упрощения измеренный в денежной форме), использованных в процессе хозяйственной деятельности за определенный временной этап [19].

Под затратами на качество следует понимать все затраты, связанные с исследованиями рынка, разработкой опытных образцов, производством, внутренним и внешним обслуживанием продукции (услуг), связанных с удовлетворением установленных и предполагаемых требований потребителей [5; 6].

Конкурентоспособность предприятия, независимо от размеров и форм собственности, зависит от качества выпускаемой продукции и сопоставимости ее цены с заданным качеством, то есть от того, в какой степени предприятие удовлетворяет потребности потребителя. Формула конкурентоспособности организации заключается в выборе производить продукцию более высокого качества, но по той же цене как у конкурента, или такого же качества, но по более низкой цене, чем у конкурента. Поэтому качество продукции (работ, услуг) является главной целью действующего хозяйственного механизма предприятия и основным орудием борьбы с конкурентом. Для того, чтобы достичь поставленной цели необходимо правильно установить и классифицировать затраты на качество, а также определить состав и требования к организации учета, анализа и их оценки. Бухгалтерский учет затрат на качество не должен ограничиваться простым отражением только их величины. Он должен активно влиять на затраты на качество, путем регулирования хозяйственной деятельности, проведения экономического анализа, предупреждения возникновения несоответствий и сбоев в производстве и реализации продукции (работ, услуг) [7; 9; 29]. Мы полагаем, что бухгалтерский учет и экономический анализ затрат на качество должны стать важным звеном в цепи обратной связи, обеспечивающей систему управления достоверной финансовой информацией для принятия решений.

Существует большое множество классификаций затрат на качество, некоторые из них:

- классификация Кросби;

- классификация Джурана-Фейгенбаума, которая вошла в британский стандарт (BS 6143 - 1992);

- классификация бухгалтерского и управленческого учетов;

- классификация общего вида – совокупность всех видов классификаций;

- классификация, разработанная и принятая за основу самой организацией и т.д.

Рассмотрим более подробно некоторые из перечисленных классификаций.

Кросби делит все затраты на две группы:

- затраты на соответствие – затраты, которые должно нести предприятие, чтобы сделать все правильно с первого раза;

- затраты на несоответствие – затраты, которые приходится нести предприятию из-за того, что не все получается сделать правильно с первого раза.

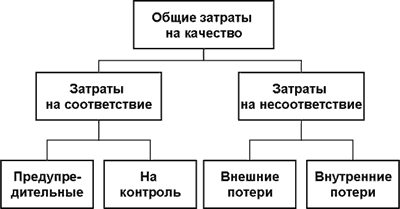

Классификация, которую разработали Дж. Джуран и А. Фейгенбаум отличается от классификации Ф. Кросби, она являет собой более полное разделение затрат на классы и дополнены еще четырьмя группами показателей, что в свою очередь составляет сумму всех затрат на качество (рисунок 1) [30].

Помимо затрат на соответствие и несоответствие, рассматриваются следующие категории:

- затраты на предупредительные мероприятия – затраты, позволяющие предупредить возникновение дефектной продукции и снизить риск ее несоответствия;

- затраты на контроль – включают в себя все затраты, связанные со стоимостью любого из видов контроля качества на всех стадиях жизненного цикла продукции, а также для оценки достигнутого уровня качества установленным требованиям;

- внешние потери или затраты на внешние дефекты – издержки, которые приходится нести производителю, после реализации продукции, в связи с обнаружением скрытых или явных дефектов потребителем, например, замена или ремонт товара;

- внутренние потери или затраты на внутренние дефекты – издержки, понесенные внутри организации, до реализации продукции, при обнаружении дефектов и выявлении несоответствий установленным требованиям запланированного уровня качества, например, издержки на переделку, утилизацию, повторный контроль, испытания и т.д.

Рисунок 1 – Сумма всех затрат на качество [30]

Прежде чем классифицировать затраты на качество в бухгалтерском и управленческом учете, хотелось бы отметить несколько особенностей систем учета затрат. Основная особенность управленческого учета заключается в предоставлении информации высшим руководителям организации, в то время как бухгалтерский учет дает возможность использовать информацию внешним и внутренним пользователям [10]. Грамотно и хорошо отлаженная система управленческого учета позволяет достаточно точно ответить на вопросы, какой из видов выпускаемой продукции или какое направление в бизнесе приносит больше доходов в сравнении с другими, и, какие затраты несет компания. Бухгалтерский учет в свою очередь отвечает за составление финансовых отчетов, наиболее выгодное и оптимальное распределение денежных средств. Более подробная характеристика управленческого и бухгалтерского учетов приведены в таблице 1.

Таблица 1 – Характеристика управленческого и бухгалтерского учетов (составлено автором)

|

Управленческий учет

|

Бухгалтерский учет

|

|

Цели учета

|

|

Формирование достоверной и полной информации для высшего руководства и структурных подразделений

|

Формирование достоверной и полной информации при составлении финансовых отчетов, для внутренних и внешних пользователей

|

|

Пользователи информации

|

|

Внутренние пользователи

|

В основном внешние пользователи

|

|

Обязательность ведения

|

|

Не обязателен, ведется по усмотрению высшего руководства

|

Обязателен

|

|

Объекты учета и отчетности

|

|

Центры ответственности, структурные подразделения

|

Вся организация

|

|

Способы учета

|

|

Использование методов количественных оценок, применение элементов метода б/у необязательно

|

Использование элементов метода бухгалтерского учета обязательно

|

|

Правила ведения учета

|

|

Устанавливает организация

|

Применение общепринятых принципов

|

|

Способы группировки

|

|

По статьям калькуляции

|

По элементам затрат

|

Сравнив характеристики двух видов систем учета, рассмотрим более подробно каждую из них.

В управленческом учете ведутся сбор и обработка информации для решения различных задач, с целью удовлетворения потребностей организации. Подходы к процессу сбора и обработки информации формируются в зависимости от поставленных задач. Затраты и их классификация занимают важное место в управленческом учете, представляет собой один из основных объектов этой системы [15].

Целью любой классификации затрат в управленческом учете является оказание помощи высшему руководству в принятии обоснованных и правильных решений, основанных на проверенных фактах и достоверности информации. Поэтому суть классификации затрат заключается в том, чтобы выделить ту часть затрат, на которую может повлиять руководство.

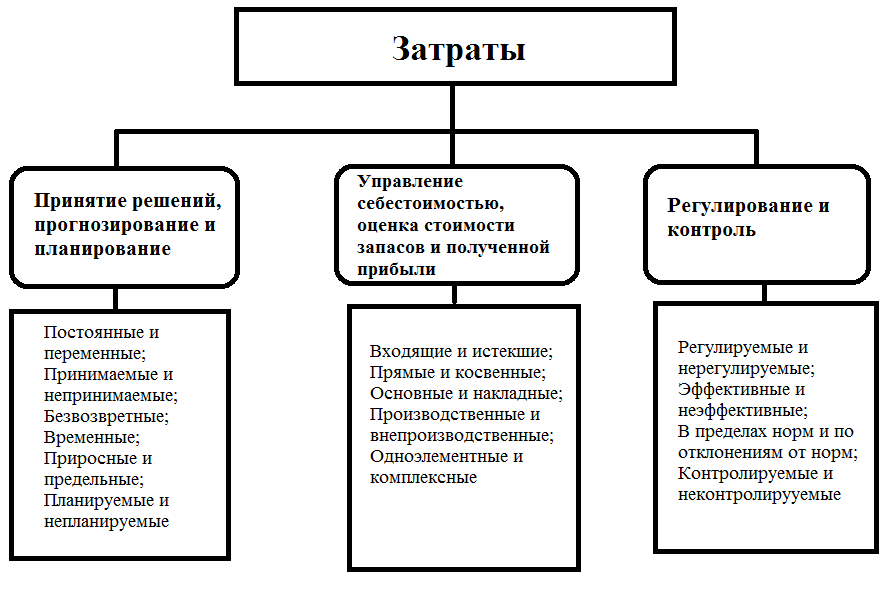

В соответствии с направлениями системы учета затрат в управленческом учете, можно выделить следующую классификацию на рисунке 2.

Рисунок 2 – Классификация затрат в управленческом учете [32; 37]

Как отмечалось выше, если управленческий учет необязателен к выполнению в организации, но предпочтителен для удобства самих сотрудников и руководства для решения управленческих задач, то бухгалтерский учет обязателен к ведению в любой организации, в соответствии с ФЗ «О бухгалтерском учете». Одной из главных задач бухгалтерского учета является формирование бухгалтерской отчетности о деятельности организации, а также ее имущественное положение [14]. Пользователи бухгалтерской отчетности: внутренние пользователи (учредители, руководители) и внешние пользователи (государство, инвесторы, кредиторы).

Бухгалтерский учет в отличии от других видов учета:

- документально обоснованный;

- непрерывный во времени и сплошной по охвату всех изменений;

- применяет присущие только ему способы обработки информации о данных (бухгалтерские счета, баланс, двойная запись и др.).

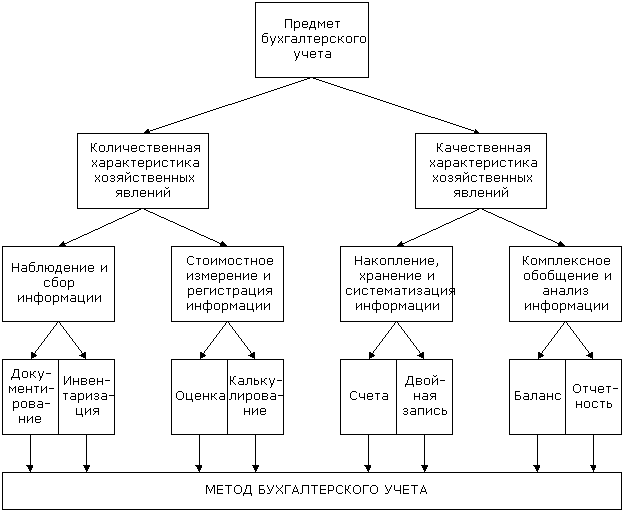

Диалектический метод бухгалтерского учета является одним из основных методов познания во многих отраслях знаний, в том числе экономических. Он представляет собой основу научного мировоззрения во всех областях экономической науки. На его основе были разработаны совокупность способов и приемов ведения бухгалтерского учета, применение которых позволяет обобщать факторы хозяйственной жизни и регистрировать их.

В бухгалтерском учете используют также индуктивный и дедуктивный методы исследований. Причем область применения первого в учете намного шире. Это непосредственно связано с тем, что в бухгалтерском учете вначале отражаются отдельные хозяйственные операции, а затем они группируются и обобщаются.

Наряду с основополагающими методами в бухгалтерском учете существуют свои специфические способы и приемы, обусловленные его особенностями. В связи с тем, что в учетном процессе различают последовательные этапы, состоящие из первичного наблюдения, стоимостного измерения, текущей группировки и итогового обобщения, то каждому из этих этапов присущи свои задачи.

Имеющиеся задачи решаются при ведении бухгалтерского учета с использованием различных приемов и способов, совокупность которых называется методом бухгалтерского учета. В него входят отдельные элементы, главными из которых являются: инвентаризация, документирование, оценка и калькуляция счета, баланс, двойная запись, отчетность. Применение каждого из этих элементов оговорено в соответствующих инструкциях, положениях, разработанных и утвержденных в установленном законодательством порядке.

Элементы бухгалтерского учета взаимодействуют с предметом бухгалтерского учета, как это представлено на рисунке 3.

Отдельные элементы бухгалтерского учета используются не изолировано, а в едином комплексе. Они тесно связаны друг с другом, каждый из них использует сведения предыдущего элемента или предоставляет данные, необходимые для дальнейшей обработки. В свою очередь, каждый из элементов данного метода выполняет свои определенные функции.

Содержание отдельных методов показывает, что объекты отражаются в бухгалтерском учете сплошным и непрерывным образом во временной связи. При этом выявляется взаимная зависимость между отдельными явлениями.

Метод бухгалтерского учета позволяет не только наблюдать, измерять многочисленные операции в процессе хозяйственной деятельности, но также и экономически обобщать полученные данные.

Посредствам метода бухгалтерского учета рассчитываются затраты, производимые при осуществлении тех или иных процессов, данные о которых необходимы для контроля за рациональным использованием материальных, трудовых и финансовых ресурсов. Отражение и экономическое обобщение учитываемых объектов осуществляются в едином денежном измерении, без чего не возможно получение сводных данных о хозяйственной деятельности.

На основе вышеизложенного можно дать определение сущности метода бухгалтерского учета. Метод бухгалтерского учета есть система способов, обеспечивающих сплошное, непрерывное, взаимосвязанное и объективное отражение, экономическое обобщение и подсчет в денежном измерении объектов бухгалтерского учета [25].

Рисунок 3 – Взаимосвязь предмета и метода бухгалтерского учета [48]

Основополагающими функциями бухгалтерского учета являются:

- информационная функция – учетно-аналитическая информация, характеризующая фактическое состояние финансово-хозяйственной деятельности организации. В системном бухгалтерском учете фиксируется и накапливается синтетическая и аналитическая информация о состоянии и движении имущества и источников его образования, хозяйственных процессов, о конечных результатах хозяйственной и финансовой деятельности предприятия.

- контрольная функция – предусматривает постоянный контроль за использованием всех видов ресурсов организации.

- аналитическая функция - позволяет осуществлять анализ производственной и финансовой деятельности организации и ее результатов. На основе информации, полученной в процессе ведения бухгалтерского учета, проводится анализ имущественного состояния организации, ее платежеспособности, эффективности использования материальных и трудовых ресурсов, доходности различных видов деятельности организации, перспектив развития и др. В процессе анализа фактические показатели за отчетный период сравниваются с плановыми, нормативными, сметными показателями и с фактическими показателями за предыдущий период и выявляются причины отклонений.

Благодаря перечисленным особенностям, можно классифицировать затраты для целей бухгалтерского учета приведены в таблице 2. Эта классификация позволяет точно определить группу классификационных признаков и группу затрат, с целью исключения дублирования элементов затрат и удобства их анализа.

Рассмотрев некоторые классификации затрат на качество, можно составить новую классификацию общего вида, которая будет учитывать возможности и характер каждого из направлений, перечисленных выше. Любая организация вправе выбрать классификацию затрат на качество для внутреннего пользования либо из имеющихся классификаций, либо разработать собственную классификацию.

Однако, одним из основных требований при определении затрат является наиболее широкий и полный охват всех затрат, связанных с качеством продукции, а также подробная характеристика, отражающая сложность и многофакторность процесса формирования качества. Поэтому определение затрат должно учитывать все стадии создания и потребления продукции и при их классификации включить максимально возможное количество признаков.

Таблица 2 – Классификация затрат для целей бухгалтерского учета [43]

|

Классификационный признак

|

Затраты

|

|

По способу включения в себестоимость

|

Прямые;

Косвенные

|

|

По экономическому составу

|

Основные;

Накладные

|

|

По периоду

|

Прошлых периодов;

Текущего периода;

Будущих периодов

|

|

По отношению к объему производства

|

Переменные;

Условно-переменные;

Условно-постоянные

|

|

По элементам учета и калькулирования себестоимости

|

Материальные затраты;

Затраты на оплату труда;

Отчисления на социальные нужды;

Амортизация;

Прочие затраты

|

|

По их месту в производстве

|

Производственные;

Коммерческие;

Управленческие

|

|

По эффективности

|

Непроизводительные;

Производительные

|

|

По статьям

|

Сырье и материалы;

Возвратные отходы (вычитаются);

Покупные изделия, полуфабрикаты и услуги сторонних организаций;

Топливо и энергия;

з/п основных производственных рабочих;

Отчисления на социальные нужды;

Потери от брака;

Расходы на подготовку и освоение производства;

Прочие производственные расходы;

Итоговая цеховая себестоимость;

Общепроизводственные расходы;

Итоговая производственная себестоимость;

Общехозяйственные расходы;

Итоговая себестоимость готовой продукции;

Расходы на продажу;

Итоговая коммерческая себестоимость

|

Затраты связанные с обеспечением качества продукции являются частью общих затрат при производстве и эксплуатации продукции за весь период ее жизненного цикла. Общая классификация представлена в таблице 3.

С экономической позиции эти затраты представляют собой сумму единовременных и текущих затрат, используемых производителем и потребителем за весь срок службы продукции.

Таблица 3 – Классификация затрат на качество общего вида [45]

|

Классификационный признак

|

Группа затрат

|

|

По целевому назначению

|

Оценка качества;

Улучшение качества;

Обеспечение качества;

Управление качеством

|

|

По экономическому характеру затрат

|

Единовременные;

Текущие

|

|

По виду затрат

|

Непроизводительные;

Производительные

|

|

По методу определения

|

Прямые;

Косвенные

|

|

По возможности учета

|

Поддающиеся прямому учету;

Не поддающиеся прямому учету;

Затраты, которые нецелесообразно учитывать

|

|

По стадии жизненного цикла

|

Качество при разработке;

Качество при производстве;

Качество при эксплуатации

|

|

По возможности оценки

|

Фактические;

Планируемые

|

|

По характеру структурирования

|

По предприятию;

По производству, цеху, участку;

По видам продукции

|

|

По объемам формирования и учета

|

По продукции;

По процессам;

|

|

По виду учета

|

Оперативный;

Бухгалтерский

|

Анализ расходов на качество производится с целью определения первоочередных и важнейших задач по повышению качества. В зависимости от поставленных целей и задач, анализ затрат на качество и способы получения информации о качестве процессов, работ (услуг) и продукции, используются различные методы и инструменты управления затратами на предприятии.

Политика каждой компании должна быть направлена на достижение и поддержание высокого качества выпускаемой продукции. Хорошо организованный анализ затрат на качество может уменьшить риск появления некачественной продукции, а также повысить конкурентоспособность компании, привлечь новых и удержать имеющихся потребителей.

- Методы анализа затрат на качество продукции

Прежде чем повышать качество продукции, необходимо правильно подобрать методы и инструменты по:

- сбору и обработке информации, которые позволят оценить, где и по какой причине возникает некачественная продукция;

- анализу затрат на проектирование, разработку, производство, эксплуатацию и утилизацию продукции;

- анализу затрат на отбраковку и переделку продукции не соответствующего качества;

- сбору данных о нуждах потребителей, т.е. чего не хватает продукции, чтобы покупатель ее приобрел. При этом учитывая такие показатели, как: экологичность, эргономичность, взаимозаменяемость, многофункциональность, надежность, безопасность и ряд других показателей. Также не маловажное значение имеет цена, которую готов заплатить потребитель за товар соответствующего качества и отвечающий его требованиям;

- совершенствованию бизнес-процессов. Необходимо точно знать, какие процессы необходимо улучшать, не всегда целесообразно и экономически выгодно вносить изменения в процессы всего предприятия, когда можно усовершенствовать отдельно взятые бизнес-процессы и т. д.

Как говорил один из выдающихся деятелей в области качества Тито Конти: «Серьезная работа по повышению деловой культуры, во многом касается технологий разработки и подготовки производства продукции. Для того, чтобы снизить затраты, учесть в возможно большей степени пожелания потребителей и сократить сроки разработки и выхода на рынок продукции, применяют специальные технологии разработки и анализа разработанных изделий и процессов» [30].

На сегодняшний день известны и успешно применяются методы анализа затрат на качество, такие как: функционально-физический анализ (ФФА), функционально-стоимостной анализ (ФСА), бенчмаркинг, реинжиниринг, методы технического нормирования, технология развертывания функций качества (QFD), FMEA-анализ и другие. Эти методы применяются с целью повышения экономической эффективности при обеспечении качества. Они позволяют проанализировать и оценить затраты возникающие на всех стадиях жизненного цикла продукции, начиная от проектирования и заканчивая ее утилизацией, как со стороны производителя, так и со стороны потребителя.

Функционально-стоимостной анализ (ФСА) является одним из видов экономического анализа и наиболее часто применяемым методом на предприятиях.

ФСА – представляет собой технологию анализа затрат на выполнение изделием его функций, он проводится для существующих продуктов и процессов с целью снижения их себестоимости.

Функционально-стоимостной анализ начали использовать в 60-х годах в США в промышленности. Его применение позволило снизить себестоимость многих видов продукции, не снижая при этом ее качества и способствовало оптимизации затрат на ее изготовление.

Преимущества данного метода:

- Зная точную стоимость продукции, позволяет принимать правильные стратегические решения по:

- правильному сочетанию продуктов;

- установлению цен на продукцию при ее реализации;

- вложению денежных средств в научно-исследовательскую деятельность, увеличению мощностей производства, улучшению всей деятельности компании или ее отдельных частей;

- выбору между возможностями производить самим или приобретать комплектующие, сырье, материалы и т. д.

- Четкое понимание выполняемых функций, за счет которых компании удается:

- обратить больше внимания на управленческие функции и повысить эффективность дорогостоящих операций;

- выявить и сократить объем операций, которые не добавляют ценности продукции.

Недостатки метода заключаются в следующем:

- процесс описания всех функций может быть излишне детализирован, кроме того, модель представляет собой сложную структуру и ее довольно трудно поддерживать;

- из-за организационных изменений модель устаревает и ее приходится разрабатывать уже для новой системы;

- необходимы специальные программные средства для ее качественной реализации.

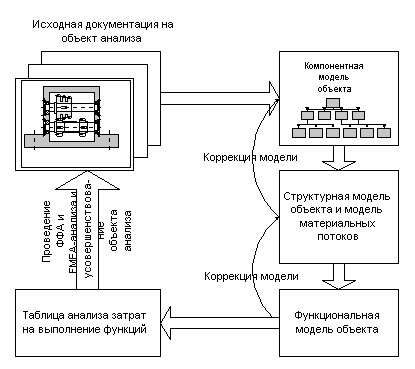

При использовании ФСА определяют функции системы или элементов технического объекта, проводят анализ и оценку затрат при реализации этих функций с тем, чтобы по возможности снизить эти затраты.

Основные этапы проведения ФСА:

Первый этап - представляет собой последовательное построение моделей объекта функционально-стоимостного анализа (компонентной, структурной, функциональной); модели можно построить или в табличной (матричной) форме, или в форме графов;

Второй этап – на этом этапе все модели исследуются и разрабатываются предложения по усовершенствованию объекта анализа.

Рассмотрим подробно каждый из этапов проведения функционально-стоимостного анализа.

Первый этап начинают с построения компонентной модели. Эта модель показывает, какие компоненты (сборочные единицы, детали, узлы, отдельные элементы деталей) входят с состав анализируемых системы или технического объекта, и в каком соподчинении или подчинении они находятся. Для ее создания используют данные, которые содержатся в технической документации на анализируемый объект (технологические карты, чертежи, перечни оборудования и др.). Если это несложные малогабаритные объекты, то желательно разработать и собрать натуральный образец, ознакомиться и проанализировать операции технологического процесса. В построенную компонентную модель поправки вносятся по итогам структурного и функционального анализа.

После того как компонентная модель объекта построена, к ней «пристраивают» элементы надсистемы, с которыми взаимодействует этот объект. В связи с тем, что объект на разных стадиях своего жизненного цикла входит в разные надсистемы, т. е. взаимодействует с разными элементами, следовательно, данная модель строится отдельно для каждой из стадий жизненного цикла.

Типовые элементы надсистемы:

- на стадии производства – оснастка, оборудование, материалы, производственные помещения, комплектующие изделия и др.;

- на стадии эксплуатации – потребитель, объект функции, системы, которые взаимодействуют с элементами более высокого уровня анализируемого объекта;

- на стадии транспортировки и хранения – грузоподъемные и транспортные средства, складские помещения, упаковка, средства консервации и др. Также в компонентную модель на всех стадиях включается внешняя среда, с которой объект анализа взаимодействует (вода, воздух, частицы пыли, гравитационное, тепловое, механические поля и др.).

Структурная модель объекта разрабатывается на основе собранных данных при построении компонентной модели, путем выявления связей между элементами объекта и элементами надсистемы, либо в виде графиков включая выявленные связи в компонентную модель, либо в виде таблицы, при помощи элементов строк и столбцов, которыми являются элементы надсистемы и всего объекта. На пересечении столбцов и строк отмечаются соответствующие связи.

Структурные модели, также как и компонентные, разрабатываются для каждой из стадий жизненного цикла. При этом отмечаются возможные связи для любой ситуации (штатной или нештатной) анализируемой каждой стадии жизненного цикла объекта. Выявленные связи модели комментируются, объясняя сущность каждой ситуации и связи, в которой она проявилась. Проводимый анализ связей между элементами надсистемы и системы на стадиях жизненного цикла и в рассмотренных ситуациях помогает определить дополнительные функции объекта.

По итогам анализа выявляют вещественные связи (контактные, непосредственные) и полевые (бесконтактные). Полевые связи соответствуют типовым техническим и физическим полям: акустическим, механическим полям, электромагнитным, тепловым, гравитационным и др. Полевые и вещественные связи, как правило, представляют собой двухсторонние связи, поскольку характеризуют взаимодействие элементов. Однако, исключением являются информационные связи, которые являются односторонними. При анализе связей проводится предварительная функциональная оценка, при которой связи делятся на полезные, вредные и нейтральные. Несколько различных связей может быть между двумя элементами данной модели.

Функциональная модель объекта разрабатывается по данным функционального анализа и содержит главную функцию объекта, совокупность дополнительных функций, а также ряд основных и вспомогательных функций, обеспечивающих выполнение главной функции.

Существует три уровня данной модели:

- обобщенная. Она отражает главную, основные и дополнительные функции, вне зависимости от вещественного воплощения объекта и его принципа действия.

- модель принципа действия. Она отражает иерархию функций объекта, которые соответствуют принципу его действия, но абстрагированы от конкретного вещественного воплощения.

- модель конкретного объекта. Отражает иерархию функций, которые соответствуют анализируемому вещественному воплощению объекта.

Второй этап представляет собой этап исследования моделей, на котором исследуются построенные модели объекта. В первую очередь исследуется функциональная модель, определяется компонента затрат в процентах от суммы общих затрат на анализируемый объект или в денежном выражении для каждой из функций объекта. Если для любой из функций объекта величина затрат не удовлетворяет и не соответствует степени полезности функции, проводится корректировка объекта. Все результаты сводятся в таблицу. По результатам исследования компонентной, структурной и функциональной модели определяется степень полезности функции.

Как показывает практика, что на построении функциональной модели объекта появляются предложения по усовершенствованию исследуемого объекта. На рисунке 4 представлена схема процесса ФСА. Функционально-стоимостной анализ способствует созданию технологий и техники, не только для обеспечения удовлетворения запросов потребителя, но и для сокращения затрат производителя [17].

Рисунок 4 – Схема процесса ФСА [17]

Функционально-стоимостной анализ позволяет оценить деятельность предприятия. Моделирования и оценка ФСА с использованием полученной информации о технологиях работ любого предприятия, позволяет решить следующие задачи:

- выявить вспомогательные, управляющие и основные бизнес-процессы и функции должностных лиц и подразделений предприятия;

- провести оценку и сравнительный анализ эффективности при выполнении работ должностными лицами и подразделениями, а также эффективность бизнес-процессов;

- оптимально распределить функции между сотрудниками одного подразделения или между подразделениями;

- повысить эффективность управления деятельностью предприятия и др.

Также наиболее часто применяемым методом анализа является технология развертывания функций качества (QFD). Она представляет собой технологию проектирования процессов и изделий, помогающую преобразовывать пожелания потребителя в технические требования к изделиям и параметрам процессов их производства.

Проблемы конкуренции между ведущими компаниями США и Японии, стоит довольно остро как для европейских, так и для российских фирм. Острием данной конкурентной борьбы является:

- снижение затрат на разработку конкурентной качественной продукции и повышение эффективности производства;

- ориентация на удовлетворение потребителей, уделяя внимание каждой стадии производственного процесса;

- усовершенствование управления всеми звеньями производства и повышение деловой культуры.

Чтобы выполнять эти требования, необходимо использовать новую технологию планирования, разработки и технической подготовки производства изделия. QFD – это экспертный метод, использующий табличную форму представления данных, причем формы этих таблиц достаточно специфичны и получили название «домики качества» [23].

Основная идея технологии развертывания функций качества (РФК) заключается в понимании того, что между требованиями потребителей («фактическими показателями качества») и требованиями стандартов, технических условий параметров продукции («вспомогательными показателями качества») существует большое различие. Фактические показатели качества продукции очередь важны потребителю, а для производителя значение имеют вспомогательные показатели.

Технология РФК представляет собой последовательные действия производителя по преобразованию фактических показателей качества изделий в технические требования к процессам, продукции и оборудованию.

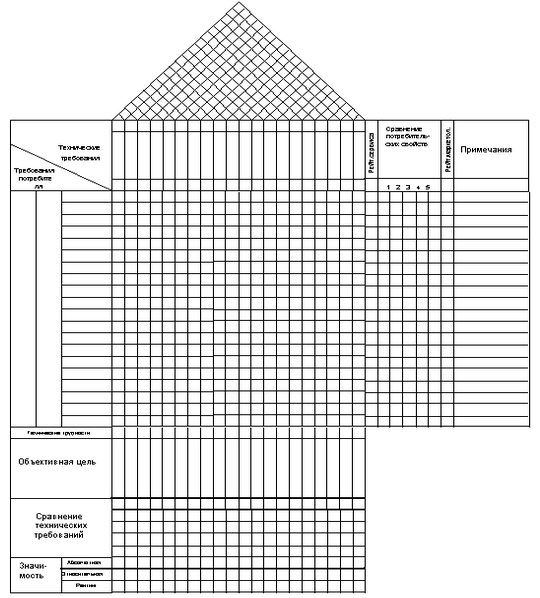

Инструментами данного метода являются таблицы специального вида, известные как «домик качества». С помощью такой таблицы очень удобно отображать связи между потребительскими свойствами (фактическими показателями качества) и техническими требованиями со стороны производителей (вспомогательные показатели качества), таблица может иметь следующий вид (рисунок 5).

Рисунок 5 – Домик качества [23]

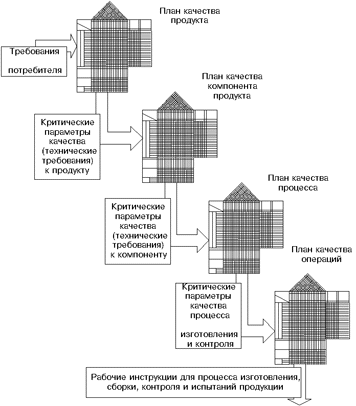

Этапы технологии развертывания функций качества:

- разработка плана и проекта качества;

- разработка детального проекта качества и подготовка производства;

- разработка технических процессов.

На первом этапе проводят исследования состояния рынка и потребности потребителей, устанавливая, что нужно производить. Учитывая другие важные параметры рынка, разрабатывается таблица с требованиями потребителей к качеству. Устанавливают маркетинговые параметры продукции и основные требования. Оцениваются и анализируются изделия конкурентов. На основе собранных данных составляют план по качеству, в котором освещаются маркетинговые рейтинги разрабатываемого изделия. Определяется степень важности каждого из требований по качеству. Определяют компоненты изделий, на основе анализа товаров конкурентов и устанавливают технические параметры компонентов, исследуют замечания и рекламации потребителей по качеству.

Фактические параметры качества преобразуют во вспомогательные параметры компонентов. Выбираются методы испытаний продукта и элементов, а также обеспечения качества.

На втором этапе преобразуются параметры качества конечного продукта в параметры качества узлов, их заносят в специальные таблицы для этих элементов и отдельные таблицы для сборочных единиц и узлов.

На третьем этапе разрабатывают технологические приспособления и техпроцессы. Для каждого техпроцесса проводится ФСА - анализ. По результатам анализа разрабатывают план процесса производства, реализует заданную точность при минимальных затратах. Утверждаются стандарты на испытания, стандарты по качеству узлов, на покупные изделия и выбираются поставщики.

Проводится выбор оборудования, устанавливаются позиции контроля качества для каждого технологического модуля, для таких характеристик, как размеры, форма и т. д. Разрабатывают таблицы, в которых сопоставляют признаки качества конечной продукции, условия работы оборудования (QC - таблица) и признаки качества. Формируют таблицу качества для окончательной сборки изделия и операционные карты технического контроля.

Утверждают маршрутные карты сборки изделия и технологического процесса производства, также проводится FMEA-анализ производственного процесса. Основные этапы технологии развертывания функции качества представлены на рисунке 6.

Рисунок 6 – Процесс технологии развертывания функции качества [23]

Таким образом, технология учитывает требования потребителей на стадиях производства, позволяет повысить степень удовлетворенности потребителей, снизить затраты на проектирование и подготовку производства продукции.

Помимо методов анализа затрат на качество существуют инструменты управления, позволяющие достигать поставленных целей.

1.3 Классификация инструментов управления качеством

Инструменты качества представляют собой методы и техники по сбору, анализу, обработке и представлению качественных и количественных данных продукции, процесса, работы, услуги, системы и т. д.

Все инструменты по обеспечению качества можно разделить на группы по целям их применения:

- инструменты по контролю за качеством;

- инструменты по управлению качеством;

- инструменты анализа качества;

- инструменты по проектированию качества.

Инструменты по контролю за качеством позволяют принимать правильные управленческие решения, являются инструментами контроля, а не техническими средствами обеспечения контроля качества продукции, процессов и услуг (работ). Большинство инструментов, которые применяются для контроля, основываются на методах математической статистики. Современные математический аппарат и статистические методы, требуют от сотрудников организации очень хорошей подготовки, что далеко не каждое предприятие может это обеспечить. Однако без контроля невозможно управлять и тем более повышать качество.

Из большого разнообразия статистических методов по контролю за качеством, наиболее часто используют простые статистические инструменты качества. Их так же называют семь инструментов контроля качества. Они были выбраны из множества статистических методов союзом японских инженеров и ученых (JUSE). Особенность этих инструментов является их простота, доступность и наглядность для понимания получаемых результатов. Они включают в себя: контрольные листки, контрольные карты (карты Шухарта), диаграмму Парето, диаграмму Исикавы (рыбий скелет), гистограмму, диаграмму разброса и стратификацию. Чтобы применять данные инструменты не требуется глубоких знаний математической статистики, поэтому сотрудники легко могут освоить инструменты контроля качества после простого и непродолжительного обучения.

Далеко не всегда информация, которая характеризует объект, может быть приведена параметрами, имеющими количественные показатели. Поэтому для анализа объекта, а также для принятия правильного управленческого решения используют качественные показатели.

Инструменты по управлению качеством представляют собой методы, использующие качественные показатели о процессе, продукции, системе и т. д. Они позволяют упорядочить и структурировать информацию в соответствии с определенными логическими нормами и правилами, а также применять для принятия верных и обоснованных управленческих решений [35].

К инструментам управления качества относятся: диаграмма связей, диаграмма сродства, матричная диаграмма, древовидная диаграмма, диаграмма принятия решений (PDPC), сетевой график (диаграмма Ганта), матрица приоритетов. Иначе эти инструменты называются – семь новых инструментов контроля качества. Они имеют графический вид, поэтому понятны и легко воспринимаются.

Инструменты анализа качества – группа методов, которая применяется в менеджменте качества для улучшения и оптимизации продукции, систем, процессов. Инструменты анализа качества требуют от сотрудников предприятия большей подготовки, навыков и умений, чем инструменты управления и контроля.

Инструменты по проектированию качества – довольно новая группа методов, которая применяется в менеджменте качества для создания процессов и продукции, реализующих максимальную ценность для потребителя. Инструменты применяются на этапе проектирования, к ним относят: бенчмаркинг, метод эвристических приемов, теорию решений изобретательских задач.

Рассмотрим некоторые из перечисленных выше инструментов, обеспечивающих достижение высокого уровня качества, снижение затрат и себестоимости продукции, а также они позволяют выявить места и причины возникновения несоответствий.

Диаграмма Парето.

Диаграмма Парето – это столбиковая диаграмма, которая применяется для наглядного представления рассматриваемых факторов в порядке возрастания (уменьшения) их значимости. Она является инструментом, который позволяет распределить усилия при решении возникающих проблем и выявить первоочередные причины, с которых необходимо начать действовать.

Итальянский экономист В. Парето в 1897 году установил, что большая часть благ в государстве принадлежит меньшему числу населения. Не зависимо от работ Парето, не менее известный американский ученый экономист М. Лоренц в 1907 г. пришел к такому же выводу, но при этом он развил эту идею дальше, предложил использовать кумулятивную кривую совместно со столбиковой диаграммой. Дж. Джуран применил диаграмму на производстве для анализа причин появления брака и путей повышения качества [4; 35].

Этапы построения диаграммы Парето:

- Необходимо решить, какие проблемы нужно исследовать, и каким способом собрать данные, в частности:

- какой тип проблемы хотите исследовать?

- какие данные нужно собрать и как классифицировать?

- какие методы и инструменты применять, и за какой период необходимо собрать данные?

- Разрабатывается контрольный листок для регистрации данных с перечнем видов собираемых данных.

- Заполняется контрольный листок, и подсчитываются необходимые итоговые данные.

- Чтобы построить диаграмму Парето, необходимо разработать бланк таблицы (таблица 4) для обработки статистических данных, находящихся в контрольном листке.

- Заполняется таблица, полученные данные по каждому проверяемому типу дефекта, располагаются в порядке убывания их значимости.

- Чертят две вертикальных и одну горизонтальную оси. Во-первых, строится горизонтальная ось и делится на интервалы в соответствии с количеством контролируемых признаков. Во-вторых, строится вертикальная ось с правой и левой стороны графика.

- Строится столбиковая диаграмма.

Таблица 4 – Данные при построении диаграммы Парето [35]

|

Типы дефектов

|

Число дефектов, шт.

|

Общая сумма числа дефектов, шт.

|

Число дефектов к общей сумме, %

|

Сумма накопленного процента, %

|

|

Концевые

Складки

Засечки

Вмятины

Грязь

Прочие

Итого

|

159

51

36

24

12

18

300

|

159

210

246

270

282

300

-

|

53

17

12

8

4

6

100

|

53

70

82

90

94

100

-

|

- Чертится кумулятивная кривая. На вертикальных осях, которые соответствуют правым концам каждого из интервалов на горизонтальной оси, наносят точки накопленных сумм и соединяют отрезками прямых.

- На диаграмму наносятся все надписи и обозначения (рисунок 7).

При помощи диаграммы Парето появляется возможность разгруппировать на: значительные (немногочисленные существенно важные) и незначительные (многочисленные несущественные).

Как известно, человек не в состоянии сравнивать одновременно большое множество чисел. Поэтому трудно анализировать массивы данных пока они не будут представлены в какой-нибудь понятной и наглядной форме.

На диаграмме отражается относительное влияние причин на общую проблему в убывающем порядке.

Рисунок 7 – Диаграмма Парето [35]

Диаграмма Парето позволяет графически увидеть проблемные места на предприятии при производстве продукции. При помощи данного инструмента управления качеством можно точно определить важные немногочисленные причины, оказывающие наибольшее влияние на качество процессов, продукции и работ (услуг) и отсеять многочисленные неважные причины, оказывающие наименьшее влияние на качество при должном уровне контроля. Диаграмма Парето является одним из основных инструментов управления качеством, среди большого многообразия других видов инструментов, которые в свою очередь, также часто применяются организациями различных отраслей производства.

Как отмечалось выше, кроме основных инструментов существуют и новые инструменты анализа, контроля, управления и проектирования качества. Они основываются на количественных показателях, что соответствует принципу менеджмента качества: «Принятие решений, основанных на фактах», но, к сожалению, не всегда есть возможность оценить количественным способом некоторые показатель, поэтому принятие решений должно основываться на знании операционного анализа, теории оптимизации, закономерностях поведения людей и статистике.

В связи с этим, ученые разработали новый набор инструментов, которые позволяют облегчить решение проблем при управлении качеством и анализе различного рода факторов, представленных не в числовой, а в какой-либо другой форме. Такой формой может информация, представленная в виде устных (словесных) описаний, которую иногда называют вербальной информацией.

К новым инструментам относятся:

- древовидная диаграмма;

- «мозговая атака»;

- поточная диаграмма процесса;

- диаграмма сродства;

- матрица приоритетов;

- диаграмма связей;

- стрелочная диаграмма;

- диаграмма процесса осуществления программы и др.

Рассмотрим более подробно один из новых инструментов управления качеством.

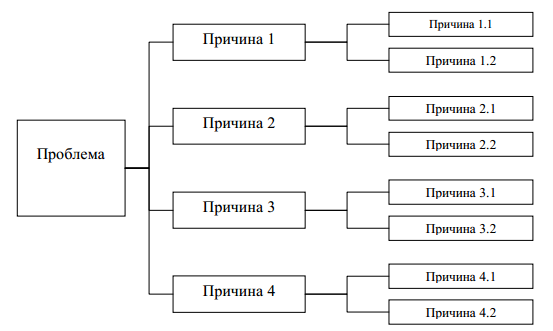

Древовидная диаграмма, или как ее иначе называют систематическая диаграмма, - это инструмент, позволяющий обеспечить решение имеющейся проблемы, удовлетворение потребностей потребителей, центральной идеи, представленных на различных уровнях. Она стоиться в виде многоуровневой (многоступенчатой) древовидной структуры, ее элементами являются средства и способы решения проблем. Принцип построения данной диаграммы представлен на рисунке 8.

Для лучшего результата, древовидную диаграмму разрабатывает группа людей, таким образом являясь наиболее продуктивной.

Рисунок 8 – Древовидная диаграмма, принцип ее построения [39]

Этапы построения древовидной диаграммы:

- необходимо просто и точно объяснить изучаемую проблему всем членам команды;

- определяются основные причины рассматриваемой проблемы. необходимо задействовать инструмент «мозгового штурма»;

- строится древовидная диаграмма, наименование проблемы располагается в рамке с левой стороны и изображаются ответвления основных причин в поперечном сечении слева направо;

- для каждой основной причины определяются соответствующие элементы и подэлементы;

- анализируется диаграмма, чтобы убедиться в отсутствии последовательности этапов или пробелов в логике.

Данная диаграмма может использоваться в следующих случаях, например:

- когда краткосрочные цели необходимо достигнуть раньше результатов всей работы (на этапах проектирования и планирования продукции);

- если неясно сформулированы предпочтения потребителей по отношению к продукции, преобразуют в предполагаемые и установленные предпочтения потребителя, а затем в технические условия к данной продукции;

- необходимо проанализировать все возможные причины, связанные с рассматриваемой проблемой.

Данный вид инструмента позволяет правильно сформулировать и отобразить схематично проблему и пути ее решения, благодаря действиям всей команды.

Таким образом, каждый из инструментов и методов помогает достичь поставленных целей, проанализировать деятельность компании, выявить слабые места, усовершенствовать процессы, оптимизировать затраты на качество и минимизировать себестоимость продукции.

- Исследование системы управления качеством в

ООО «ЛУКОЙЛ-Югнефтепродукт»

- Характеристика и организационная структура компании

25 ноября 1991 года вышло Постановление Правительства РСФСР № 18 о создании нефтяного концерна «ЛангепасУрайКогалымнефть», который впоследствии был преобразован в Открытое акционерное общество «Нефтяная компания «ЛУКОЙЛ». Название «ЛУКОЙЛ» образовано из начальных букв названий городов Лангепас, Урай и Когалым, в которых расположены основные нефтедобывающие предприятия, вошедшие в состав компании. Сокращенное фирменное наименование Компании - ОАО «ЛУКОЙЛ». Полное фирменное наименование на английском языке - Open Joint Stock Соmpany «Oil company «LUKOIL».

ЛУКОЙЛ - одна из крупнейших международных вертикально интегрированных нефтегазовых компаний. Основными видами деятельности Компании являются разведка и добыча нефти и газа, производство нефтепродуктов и нефтехимической продукции, а также сбыт произведенной продукции. Основная часть деятельности Компании в секторе разведки и добычи осуществляется на территории Российской Федерации, основной ресурсной базой является Западная Сибирь. Лукойл владеет современными нефтеперерабатывающими, газоперерабатывающими и нефтехимическими заводами, расположенными в России, Восточной и Западной Европе, а также странах ближнего зарубежья. Продукция Компании реализуется в России, Восточной и Западной Европе, странах ближнего зарубежья и США.

ОАО «ЛУКОЙЛ» — одна из компаний, обеспечивающая 2,1% мировой добычи нефти. Она занимает первое место по размеру доказанных запасов нефти и третье место по объему добычи нефти среди крупнейших мировых частных нефтегазовых компаний, 16,3% общероссийской добычи нефти и 16,7% общероссийской переработки нефти, а также крупнейшая российская нефтяная бизнес-группа с выручкой в 2012 году более 139 млрд. долл. и чистой прибылью более 11 млрд. долл. [51]

Бизнес-сегмент «Геологоразведка и добыча».

ЛУКОЙЛ реализует проекты по разведке и добыче нефти и газа в 13 странах мира. Доказанные запасы углеводородов группы «ЛУКОЙЛ» по состоянию на конец 2012 года составляют 17,3 млрд. барр. н. э. На Россию приходится 90,6% доказанных запасов Компании и 89,8% добычи товарных углеводородов. За рубежом Компания участвует в проектах по добыче нефти и газа в пяти странах мира.

Основная часть деятельности Компании осуществляется на территории четырех федеральных округов РФ – Северо-Западного, Приволжского, Уральского и Южного. Основной ресурсной базой и основным регионом нефтедобычи Компании остается Западная Сибирь, на которую приходится 44% доказанных запасов и 49% добычи углеводородов. На международные проекты приходится 9,4% доказанных запасов Компании и 10,2% добычи товарных углеводородов.

Бизнес-сегмент «Переработка и сбыт».

Переработка и сбыт являются вторым важным бизнес-сегментом группы «ЛУКОЙЛ». Развитие этого сегмента позволяет Компании снизить зависимость от высокой ценовой волатильности на рынке нефти и улучшить свои конкурентные позиции в основных регионах деятельности путем выпуска и реализации высококачественной продукции с высокой добавленной стоимостью.

ЛУКОЙЛ владеет нефтеперерабатывающими мощностями в 6 странах мира (с учетом НПК ISAB и НПЗ Zeeland). Суммарная мощность нефтеперерабатывающих заводов группы «ЛУКОЙЛ» по состоянию на конец 2012 года составляет 77,1 млн. т/год.

В России Компании принадлежат четыре нефтеперерабатывающих завода и два мини-НПЗ, а также четыре газоперерабатывающих завода. Кроме того, в состав российских активов группы «ЛУКОЙЛ» входят 2 нефтехимических предприятия. Суммарная мощность российских нефтеперерабатывающих заводов группы «ЛУКОЙЛ» по состоянию на конец 2012 года составляет: 45,7 млн. т/год (335 млн. барр./год). Сегодня ЛУКОЙЛ выпускает широкий ассортимент высококачественных нефтепродуктов, продукции газопереработки и нефтехимии и реализует свою продукцию оптом и в розницу более чем в 30 странах мира. С июля 2012 года все российские НПЗ группы «ЛУКОЙЛ» перешли на выпуск автобензинов в соответствии со спецификацией Евро-5 в полном объеме, что обеспечило экономию на дифференциации акцизов в 2012 году.

Бензин стандарта Евро-5 обеспечивает так называемый «чистый выхлоп», то есть сводит к минимуму содержание в выхлопных газах оксидов серы и продуктов неполного сгорания ароматических углеводородов, в том числе наиболее канцерогенного и мутагенного вещества – бензопирена.

Особенностью развития организационной среды НК «ЛУКОЙЛ» является, в том числе, включение в ее инфраструктуру новых институциональных элементов на правах дочерних компаний. К таким элементам относятся: акционерные банки, инвестиционно-финансовые компании, клиринговые центры (АБ «Инвестиционно-банковская группа «НИКОЙЛ»», КБ «Петрокоммерц», Расчетная электронная палата «ЛУКОЙЛ-РЭП», ООО «ЛУКОЙЛ-Резерв-Инвест»), торговые дома (ТД «ЛУКОЙЛ», ТД «Масла и смазки») и др.

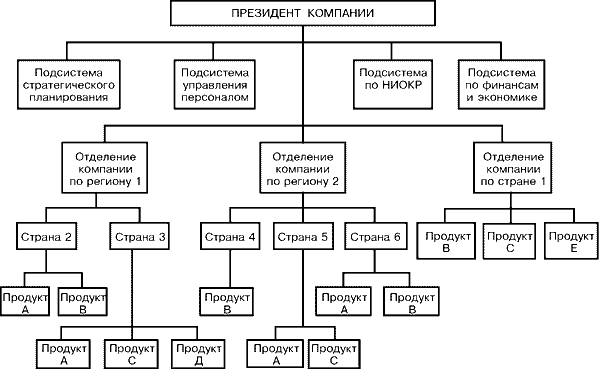

Одним из важнейших направлений организационной эволюции НК «ЛУКОЙЛ» является переход от функционального принципа образования отдельных подразделений (геологоразведка, добыча, сбыт и т.д.) к дивизиональному, в основу которого положен географический принцип (рисунок 9).

Потребность в применении компанией дивизиональной структуры возникла в связи с резким увеличением размеров предприятия, диверсификацией их деятельности, усложнением технологических процессов. Ключевыми фигурами в управлении организациями с данной структурой становятся не руководители функциональных подразделений, а менеджеры, возглавляющие производственные подразделения.

Рисунок 9 – Дивизионально-региональная структура НК «ЛУКОЙЛ» [51]

Структуризация организации по отделениям производится, как правило, по одному из критериев: по выпускаемой продукции (продуктовая специализация), по ориентации на потребителя, по обслуживаемым регионам. Руководители вторичных функциональных служб отчитываются перед управляющим производственного подразделения. Помощники руководителя производственного отделения контролируют деятельность функциональных служб по всем заводам отделения, координируя их деятельность по горизонтали.

Преимущества:

- использование дивизиональных структур позволяет компании уделять конкретному продукту, потребителю или географическому региону столько же внимания, сколько уделяет небольшая специализированная компания, в результате чего возможно быстрее реагировать на изменения, происходящие во внешней среде, адаптироваться к изменяющимся условиям;

- этот вид структуры управления ориентирует на достижение конечных результатов деятельности компании (производство конкретных видов продукции, удовлетворение потребностей определенного потребителя, насыщение товарами конкретного регионального рынка); уменьшение сложности управления, с которой сталкиваются управляющие высшего звена;

- отделение оперативного управления от стратегического, в результате чего высшее руководство компании концентрируется на стратегическом планировании и управлении;

- перенесение ответственности за прибыль на уровень дивизионов, децентрализацию принятия оперативных управленческих решений, такая структура помогает приблизить руководство к проблемам рынка;

- улучшение коммуникаций;

- развитие широты мышления, гибкости восприятия и предприимчивости руководителей отделений (дивизионов).

Недостатки:

- дивизиональные структуры управления привели к росту иерархичности, т.е. вертикали управления. Они потребовали формирования промежуточных уровней менеджмента для координации работы отделений, группы и т.д.;

- противопоставление целей отделений общим целям развития компании, несовпадение интересов «верхов» и «низов» в многоуровневой иерархии;

- возможность возникновения конфликтов между отделениями, в частности, в случае дефицита централизованно распределяемых ключевых ресурсов; невысокая координация деятельности отделений (дивизионов), штабные службы разобщены, горизонтальные связи ослаблены;

- неэффективное использование ресурсов, невозможность их использовать в полной мере в связи с закреплением ресурсов за конкретным подразделением;

- увеличение затрат на содержание управленческого аппарата вследствие дублирования одних и тех же функций в подразделениях и соответствующего увеличения численности персонала;

- затруднение осуществления контроля сверху вниз; многоуровневая иерархия и в рамках самих отделений (дивизионов), действие в них всех недостатков линейно-функциональных структур;

- возможное ограничение профессионального развития специалистов подразделений, поскольку их коллективы не столь велики, как в случае применения линейно-функциональных структур на уровне компаний.

Следует отметить, что наиболее эффективно использование дивизиональных структур управления при следующих условиях:

- в компаниях крупных размеров, при расширении производственно-хозяйственных операций;

- в компаниях с широкой номенклатурой выпускаемой продукции;

- в компаниях с сильно диверсифицированным производством;

- в которых производство слабо подвержено колебаниям рыночной конъюнктуры и мало зависит от технологических нововведений;

- при интенсивном проникновении компаний на зарубежные рынки, т.е. в компаниях, осуществляющих свою деятельность в широких международных масштабах, одновременно на нескольких рынках в странах с различными социально-экономическими системами и законодательством.

Дивизиональная структура в НК «ЛУКОЙЛ» имеет ряд достоинств. Во-первых, образование автономных подразделений по продуктово - географическому принципу, руководители которых самостоятельно решают все проблемы по региону своего влияния, дает возможность управленческому персоналу центрального аппарата НК «ЛУКОЙЛ» сконцентрировать усилия на разработке стратегии развития компании в целом, то есть на определении сфер ее деятельности, долгосрочных целей ее развития, путей и методов их достижения. Во-вторых, переход к дивизиональной организационной структуре позволяет повысить эффективность распределения инвестиционных ресурсов между подразделениями компании, обеспечивая в перспективе сбалансированность объемов добычи, переработки нефти, и сбыта нефтепродуктов. В-третьих, дивизиональная структура позволяет создать более гибкую систему мотивации труда управленческого аппарата среднего уровня, увязывая ее с результатами деятельности продуктовых подразделений.

В настоящее время переход на дивизиональную структуру управления происходит в первую очередь в сфере нефтепродуктообеспечения (НПО). В июне 2001 года руководство НК «ЛУКОЙЛ» приняло решение провести реструктуризацию дочерних предприятий НПО с образованием 12 территориальных предприятий:

- «ЛУКОЙЛ-Северо-Западнефтепродукт» (Мурманская область г. Санкт-Петербург, Ленинградская, Псковская и Новгородская области, Республика Карелия);

- «ЛУКОЙЛ-Калининграднефтепродукт» (Калининградская область);

- «ЛУКОЙЛ-Вологданефтепродукт» (Вологодская, Ярославская и Костромская области);

- «ЛУКОЙЛ-Коминефтепродукт» (Архангельская область, Ненецкий автономный округ);

- «ЛУКОЙЛ-Центрнефтепродукт» (Тверская, Смоленская, Брянская, Орловская, Курская, Белгородская, Липецкая, Тульская, Калужская, Рязанская и Московская области, г. Москва);

- «ЛУКОЙЛ-Волгограднефтепродукт» (Ростовская, Волгоградская, Астраханская и Воронежская области, Республика Калмыкия);

- «ЛУКОЙЛ-Югнефтепродукт» (Краснодарский край и Республика Адыгея, Ставропольский край, республики Кабардино-Балкария, Северная Осетия, Ингушетия, Дагестан, Карачаево-Черкессия);

- «ЛУКОЙЛ-Пермнефтепродукт» (Республика Коми, Кировская и Свердловская области);

- «ЛУКОЙЛ-Саратовнефтепродукт» (Саратовская, Пензенская и Тамбовская области);

- «ЛУКОЙЛ-Нижегороднефтепродукт» (Нижегородская, Владимирская и Ивановская области, республики Чувашия, Мордовия и Марий Эл);

- «ЛУКОЙЛ-Челябнефтепродукт» (Челябинская, Тюменская и Курганская области);

- «ЛУКОЙЛ-Уралнефтепродукт» (Самарская, Оренбурская и Ульяновская области, республики Татарстан и Башкортостан).

Компания ОАО «Нефтяная компания «ЛУКОЙЛ» по состоянию на 2014 год имеет 154 дочерних и 4 зависимых общества. Одним из таких дочерних обществ является компания ООО «Лукойл-Югнефтепродукт» представленная на Юге России. Она представляет собой сеть автозаправочных станций (АЗС), нефтебаз и газонаполнительных станций. Основное направление деятельности ООО «ЛУКОЙЛ-Югнефтепродукт» - реализация высококачественных нефтепродуктов нефтяной компании «ЛУКОЙЛ», через розничную и мелкооптовую сеть в Краснодарском, Ставропольском краях, Республиках Адыгее, Карачаево-Черкесии и Кабардино-Балкарии.

ООО «ЛУКОЙЛ-Югнефтепродукт» создано 5 марта 1998 года (прежние названия ООО «Нефтепродуктсервис», ООО «ЛУКОЙЛ-Краснодар»). Тогда на балансе предприятия имелось только две АЗС. Сегодня компания ООО «ЛУКОЙЛ-Югнефтепродукт» представляет собой мощнейшее предприятие с разветвленной сетью АЗС и нефтебазовым хозяйством. В состав предприятия входит 259 автозаправочных комплекса, семь нефтебаз и две газонаполнительные станции.

В 2013 году Общество в очередной раз прошло сертификацию деятельности на соответствие международным стандартам в области охраны окружающей среды ISO 14001:2004, охраны труда и промышленной безопасности OHSAS 18001:1999. Сертификации предшествовал проведенный Компанией аудит всех сфер деятельности, отраженных в сертификатах. По результатам аудита было вынесено заключение, что внедренная и функционирующая в Обществе Система управления промышленной безопасностью, охраной труда и окружающей среды полностью соответствуют требованиям международных стандартов в области охраны окружающей среды ISO 14001:2004, охраны труда и промышленной безопасности OHSAS 18001:1999, о чем свидетельствуют выданные сертификаты [52].

В состав ООО «ЛУКОЙЛ-Югнефтепродукт» входят нефтебазы, одна из которых находится в Анапском районе, с. Юровка - «Юровская нефтебаза», на ее обеспечении находится 27 АЗС.

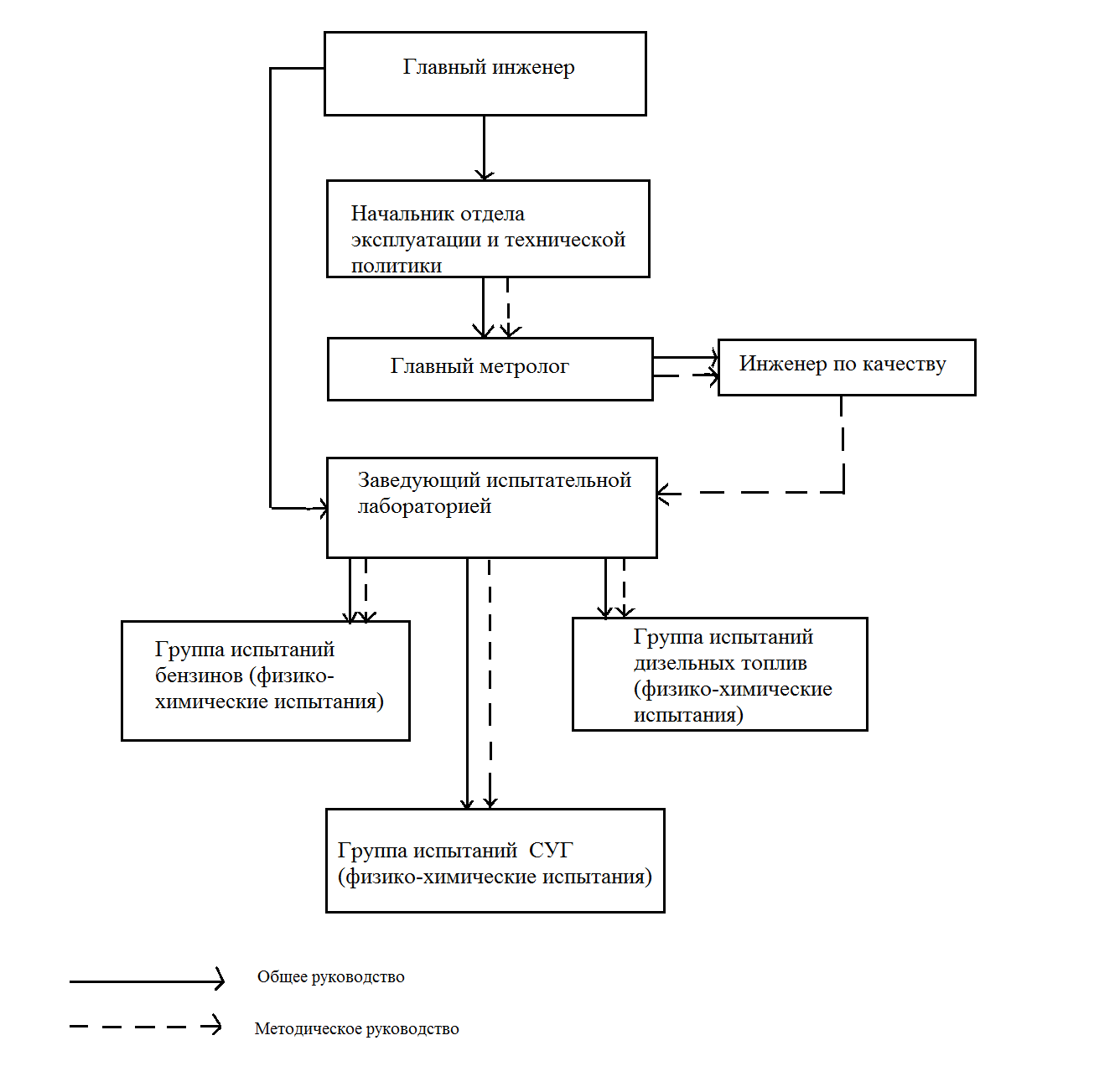

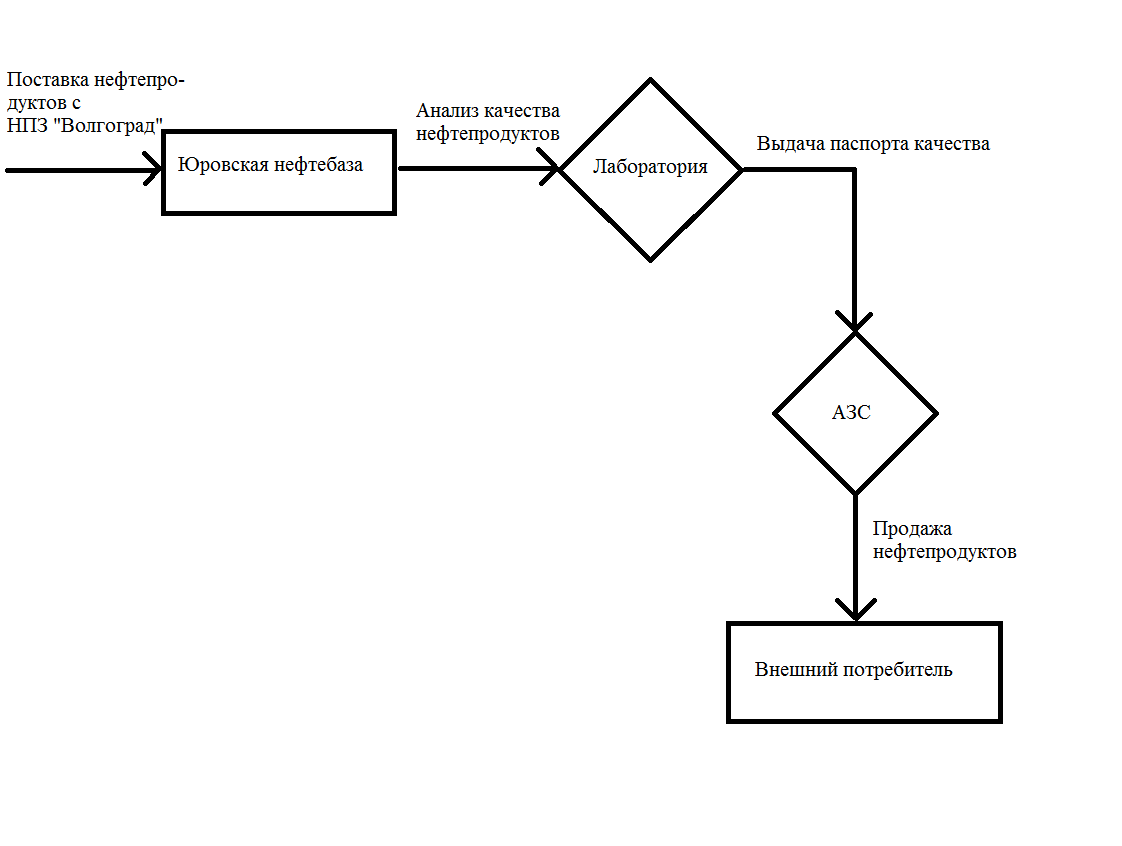

Лаборатория является структурным подразделением «Юровской нефтебазы». Система административной и функциональной подчиненности лаборатории исключает возможность какого-либо административного, экономического и коммерческого влияния на полноту и объективность результатов аналитического контроля (рисунок 10).

Независимость лаборатории определяется:

- свободой руководства и сотрудников от любого неподобающего и внешнего коммерческого, финансового или другого давления или влияния, которое может оказать отрицательное воздействие на качество их работы и техническое обслуживание;

- политикой и процедурами лаборатории, позволяющими избежать вовлечения в деятельность, которая снизила бы доверие к компетентности, беспристрастности суждений или честности в ее деятельности.

Задачи, стоящие перед лабораторией:

- контроль физико-химических показателей состава и свойств нефтепродуктов;

- поддержание достаточного уровня качества испытаний;

- обеспечение применение аттестованных методик выполнения измерений;

- организация и проведение своевременной калибровки (поверки) и ремонта средств измерений;

- своевременное предоставление средств измерений на поверку в органы Государственной метрологической службы;

- внедрение современных методов и средств измерений, контроля, анализов, испытаний, информационно-измерительных систем, автоматизированного контрольно-измерительного оборудования, эталонов единиц величин, стандартных образцов состава и свойств веществ и материалов;

- актуализация нормативной базы применяемых в лаборатории - пересмотра действующих нормативных документов и внедрения государственных стандартов, правил, положений и других документов государственной системы обеспечения единства измерений, отраслевых документов.

В компетенции заведующей лаборатории находятся организация и руководство проведения всех работ, выполняемых лабораторией, выполнения работ по разработке, введению в действие и поддержанию в рабочем состоянии системы менеджмента качества. Заведующая лаборатории в своей работе подчиняется главному инженеру ООО «ЛУКОЙЛ-Югнефтепродукт». Во время отсутствия заведующей лаборатории его обязанности возлагают на лаборанта в соответствии с приказом.

Кадровый состав лаборатории представлен в соответствующей Форме Паспорта. Персонал лаборатории включает специалистов, имеющих соответствующее образование, профессиональную подготовку, квалификацию и опыт работы в проведении испытаний, в заявленной области аккредитации. Среднесписочная численность персонала лаборатории в 2011 и 2012 годах составляла 4 человека, в 2013 году составила 5 человек.

Рисунок 10 – Структура системы управления испытательной лаборатории Юровской нефтебазы (составлено автором)

- Динамика развития компании

Для оценки деятельности ООО «ЛУКОЙЛ-Югнефтепродукт», а также ее положения на рынке среди других нефтегазовых компаний мы рассмотрели динамику развития за период с 01.01.2011 г. по 31.12.2013 г. и провели анализ финансового положения и эффективной деятельности.

Представленный анализ финансового состояния выполнен за период 01.01.11–31.12.13 г. ООО «ЛУКОЙЛ-Югнефтепродукт» на основе данных бухгалтерской отчетности организации за 3 года. Деятельность нефтегазовой компании ООО «ЛУКОЙЛ-Югнефтепродукт» отнесена к отрасли «Оптовая торговля, включая торговлю через агентов» (класс по ОКВЭД – 51), что было учтено при качественной оценке значений финансовых показателей.

Из представленных в первой части таблицы данных видно, что на 31.12.2013 в активах организации доля текущих активов составляет 1/4, а внеоборотных средств – 3/4. Активы организации за весь рассматриваемый период увеличились на 306 979,3 тыс. руб. (на 31%). Отмечая рост активов, необходимо учесть, что собственный капитал увеличился еще в большей степени – на 102,6%. Опережающее увеличение собственного капитала относительно общего изменения активов – фактор положительный (таблица А.5).

Наглядно соотношение основных групп активов организации представлено ниже на рисунке 11:

Рисунок 11 – Структура активов организации на 31 декабря 2013 г. (составлено автором)

Рост величины активов организации связан, в первую очередь, с ростом следующих позиций актива бухгалтерского баланса (в скобках указана доля изменения статьи в общей сумме всех положительно изменившихся статей):

- долгосрочные финансовые вложения – 476 319,4 тыс. руб. (90,5%);

- дебиторская задолженность – 42 665,9 тыс. руб. (8,1%).

Одновременно, в пассиве баланса наибольший прирост наблюдается по строкам:

- нераспределенная прибыль (непокрытый убыток) – 437 568,5 тыс. руб. (87,9%);

- кредиторская задолженность – 33 489,8 тыс. руб. (6,7%);

- долгосрочные заемные средства – 26 101,7 тыс. руб. (5,2%).

Среди отрицательно изменившихся статей баланса можно выделить «краткосрочные финансовые вложения (за исключением денежных эквивалентов)" в активе и "краткосрочные заемные средства» в пассиве (-216 427,4 тыс. руб. и -190 902,8 тыс. руб. соответственно).

На 31.12.2013 собственный капитал организации составил 864 177 905,0 тыс. руб. За весь анализируемый период отмечен весьма значительный рост собственного капитала – на 102,6%.

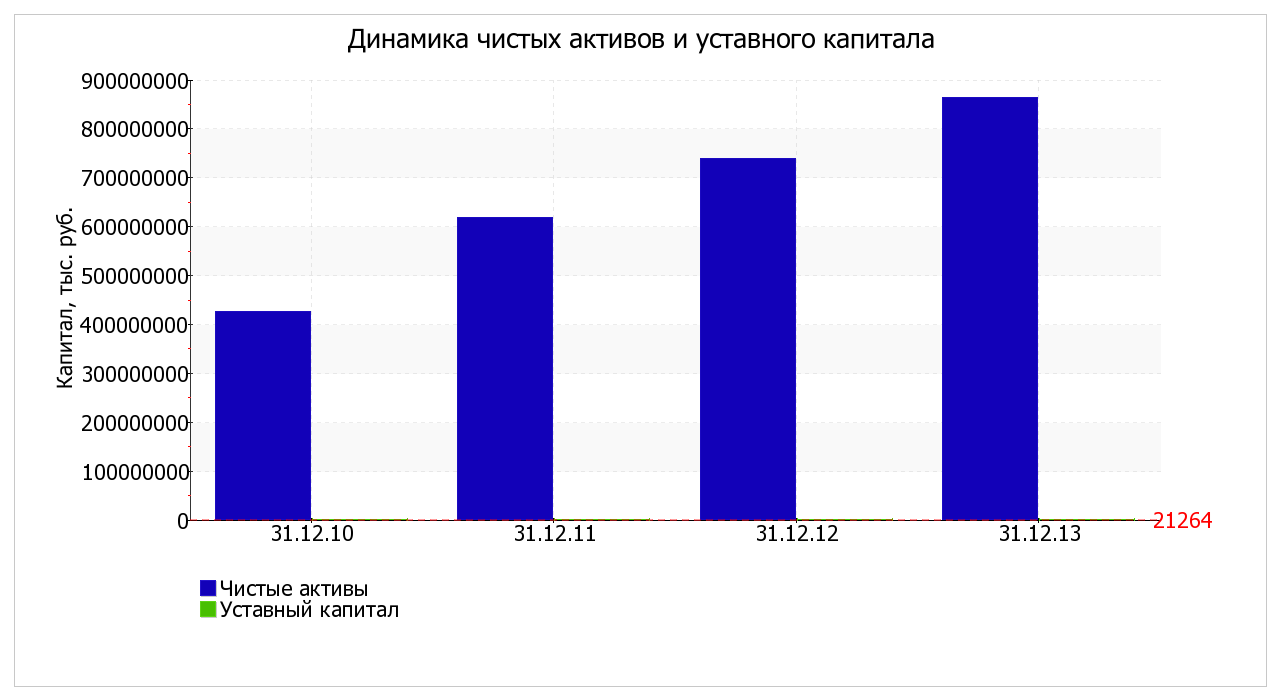

Чистые активы организации на 31 декабря 2013 г. намного (в 40 640,4 раза) превышают уставный капитал. Это положительно характеризует финансовое положение, полностью удовлетворяя требованиям нормативных актов к величине чистых активов организации как видно из таблицы 6. Более того необходимо отметить увеличение чистых активов на 102,6% за весь анализируемый период. Превышение чистых активов над уставным капиталом и в то же время их увеличение за период говорит о хорошем финансовом положении организации по данному признаку.

Наглядное изменение чистых активов и уставного капитал представлено на рисунке 12, где уставный капитал оставался неизменным в течение всего рассматриваемого периода.

Рисунок 12 – Динамика чистых активов и уставного капитала (составлено автором)

Таблица 6 – Оценка стоимости чистых активов организации (составлено автором)

|

Показатель

|

Значение показателя

|

Изменение

|

|

|

в тыс. руб.

|

в % к валюте баланса

|

тыс. руб.

|

± %

|

|

|

31.12.2010

|

31.12.2011

|

31.12.2012

|

31.12.2013

|

на начало

анализируемого

периода

(31.12.2010)

|

на конец

анализируемого

периода

(31.12.2013)

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

1.Чистые активы

|

426 609 438

|

619 204 589

|

739 295 138

|

864 177 905

|

43,1

|

66,7

|

+437 568 467

|

+102,6

|

|

2.Уставный капитал

|

21 264

|

21 264

|

21 264

|

21 264

|

<0,1

|

<0,1

|

–

|

–

|

|

3.Превышение чистых активов над уставным капиталом

|

426 588 174

|

619 183 325

|

739 273 874

|

864 156 641

|

43,1

|

66,7

|

+437 568 467

|

+102,6

|

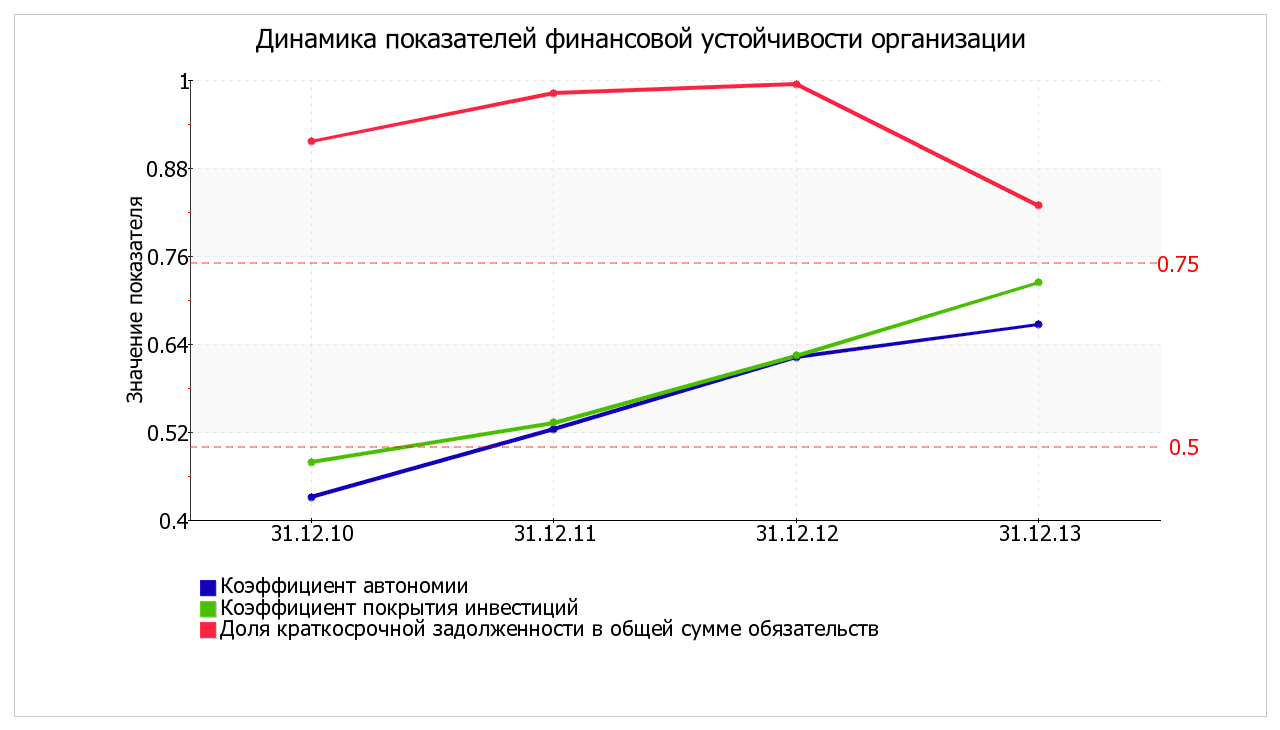

Коэффициент автономии организации на 31 декабря 2013 г. составил 0,66. Полученное значение указывает на оптимальное соотношение собственного и заемного капитала (собственный капитал составляет 66,7% в общем капитале организации). В течение анализируемого периода коэффициент автономии сильно вырос (на 0,23). Сводная таблица показателей представлена в таблице 7.

Таблица 7 – Основные показатели финансовой устойчивости организации (составлено автором)

|

Показатель

|

Значение показателя

|

Изменение показателя

|

|

|

31.12.2010

|

31.12.2011

|

31.12.2012

|

31.12.2013

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1. Коэффициент автономии

|

0,43

|

0,52

|

0,62

|

0,66

|

+0,23

|

|

2. Коэффициент финансового левериджа

|

1,32

|

0,90

|

0,61

|

0,50

|

-0,81

|

|

3. Коэффициент обеспеченности собственными оборотными средствами

|

-0,03

|

0,26

|

0,13

|

-0,10

|

-0,07

|

|

4. Индекс постоянного актива

|

1,15

|

0,77

|

0,91

|

1,12

|

-0,03

|

|

5. Коэффициент покрытия инвестиций

|

0,48

|

0,53

|

0,62

|

0,72

|

+0,24

|

|

6. Коэффициент маневренности собственного капитала

|

-0,04

|

0,23

|

0,09

|

-0,04

|

+0,00

|

|

7. Коэффициент мобильности имущества

|

0,5

|

0,59

|

0,43

|

0,25

|

-0,25

|

|

8. Коэффициент мобильности оборотных средств

|

0,74

|

0,8

|

0,71

|

0,48

|

-0,26

|

|

9. Коэффициент обеспеченности запасов

|

-484,19

|

3904,69

|

1970,96

|

-1071,08

|

-586,89

|

|

10. Коэффициент краткосрочной задолженности

|

0,91

|

0,98

|

0,99

|

0,82

|

-0,09

|

Ниже на диаграмме наглядно представлено соотношение собственного и заемного капитала организации (рисунок 13):

Рисунок 13 – Структура капитала организации на 31 декабря 2013 г. (составлено автором)

По состоянию на 31.12.2013 коэффициент обеспеченности собственными оборотными средствами составил -0,10. В течение анализируемого периода (31.12.10–31.12.13) падение коэффициента обеспеченности собственными оборотными средствами составило -0,07. На 31.12.2013 значение коэффициента является критическим. В течение проанализированного периода коэффициент обеспеченности собственными оборотными средствами принимал как позитивные значения, так и значения, не соответствующие установленному нормативу.

C 0,48 до 0,72 (+0,24) увеличился коэффициент покрытия инвестиций за весь анализируемый период. Значение коэффициента на 31.12.2013 ниже допустимой величины (доля собственного капитала и долгосрочных обязательств в общей сумме капитала организации составляет только 72,4%). В течение всего рассматриваемого периода наблюдалось постоянное увеличение коэффициента покрытия инвестиций.

Коэффициент обеспеченности материальных запасов по состоянию на 31.12.2013 равнялся -1071,08. За 3 последних года коэффициент обеспеченности материальных запасов очень сильно снизился (-586,89). В течение анализируемого периода коэффициент принимал как позитивные значения, так и значения, не соответствующие нормативному. На 31.12.2013 значение коэффициента обеспеченности материальных запасов не удовлетворяет нормативному, находясь в области критических значений.

По коэффициенту краткосрочной задолженности видно, что величина краткосрочной кредиторской задолженности организации значительно превосходит величину долгосрочной задолженности (82,3% и 17,7% соответственно). При этом в течение анализируемого периода (с 31.12.2010 по 31.12.2013) доля долгосрочной задолженности выросла на 9,0%.

Ниже на рисунке 14 представлено изменение основных показателей финансовой устойчивости ООО «ЛУКОЙЛ-Югнефтепродукт» за анализируемый период (31.12.10–31.12.13):

Рисунок 14 – Динамика показателей финансовой устойчивости

организации (составлено автором)

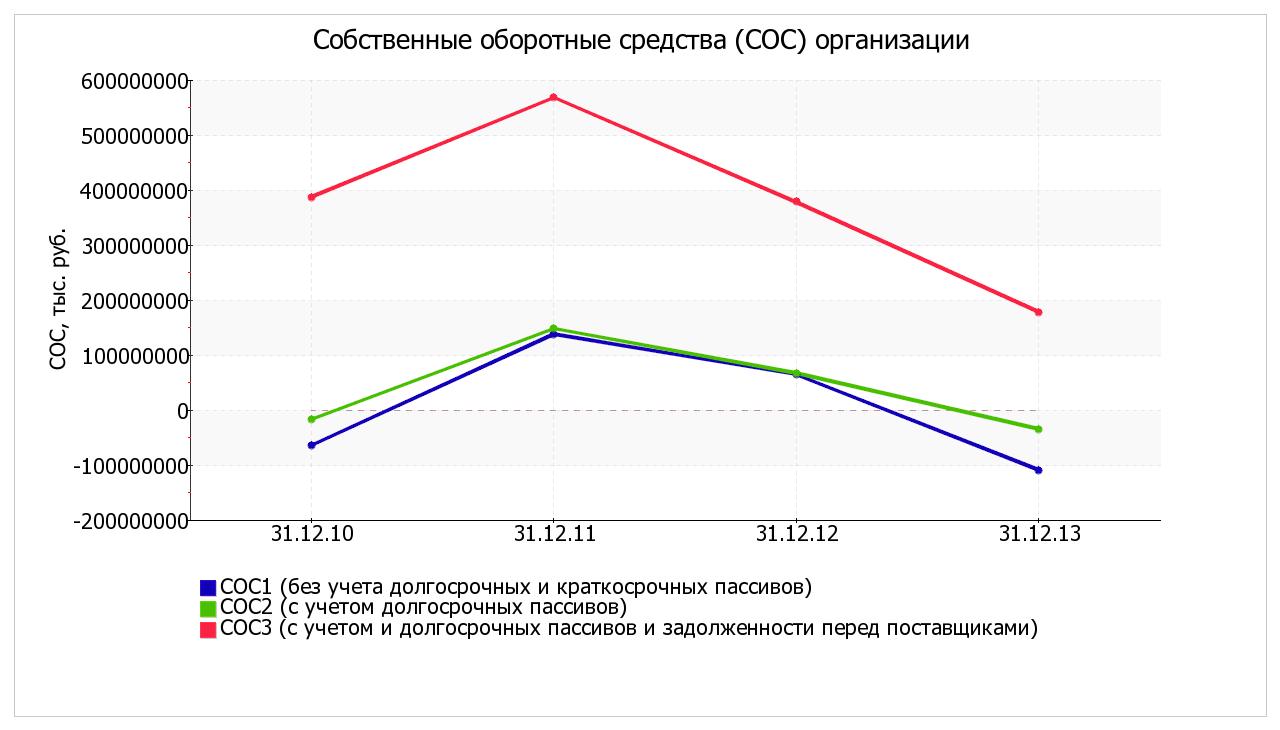

Поскольку из трех вариантов расчета показателей покрытия запасов собственными оборотными средствами на 31.12.2013 положительное значение имеет только рассчитанный по последнему варианту (СОС3), финансовое положение организации по данному признаку можно характеризовать, как неустойчивое представлены в таблице 8. При этом нужно обратить внимание, что все три показателя покрытия собственными оборотными средствами запасов за анализируемый период ухудшили свои значения (рисунок 15).

Таблица 8 – Анализ финансовой устойчивости по величине излишка (недостатка) собственных оборотных средств (составлено автором)

|

Показатель собственных оборотных средств (СОС)

|

Значение показателя, тыс. руб.

|

Излишек (недостаток)*, тыс. руб.

|

|

|

на начало анализируемого периода (31.12.2010)

|

на конец анализируемого периода (31.12.2013)

|

на 31.12.2010

|

на 31.12.2011

|

на 31.12.2012

|

на 31.12.2013

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

СОС1 (рассчитан без учета долгосрочных и краткосрочных пассивов)

|

-64277952

|

-109131372

|

-64313323

|

+137739503

|

+64713153

|

-109164031

|

|

СОС2 (рассчитан с учетом долгосрочных пассивов; фактически равен чистому оборотному капиталу, Net Working Capital)

|

-17126249

|

-34980460

|

-17161620

|

+147926724

|

+67236774

|

-35013119

|

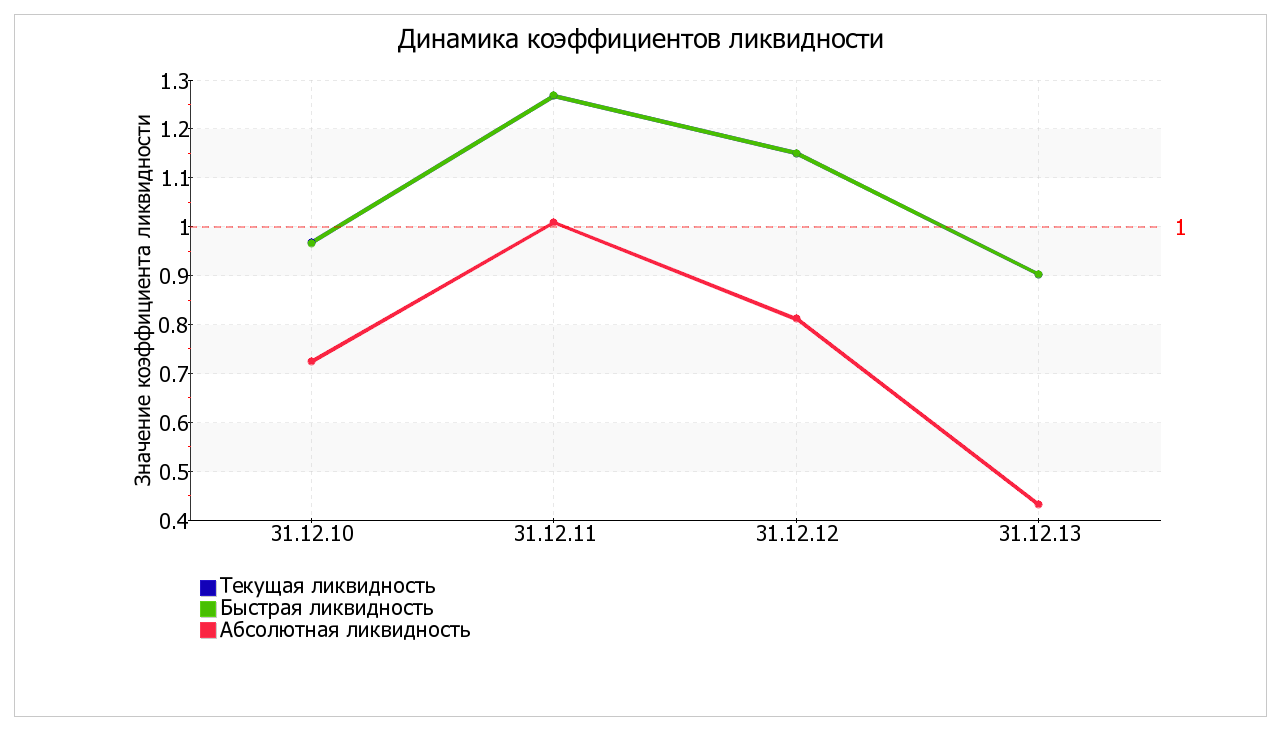

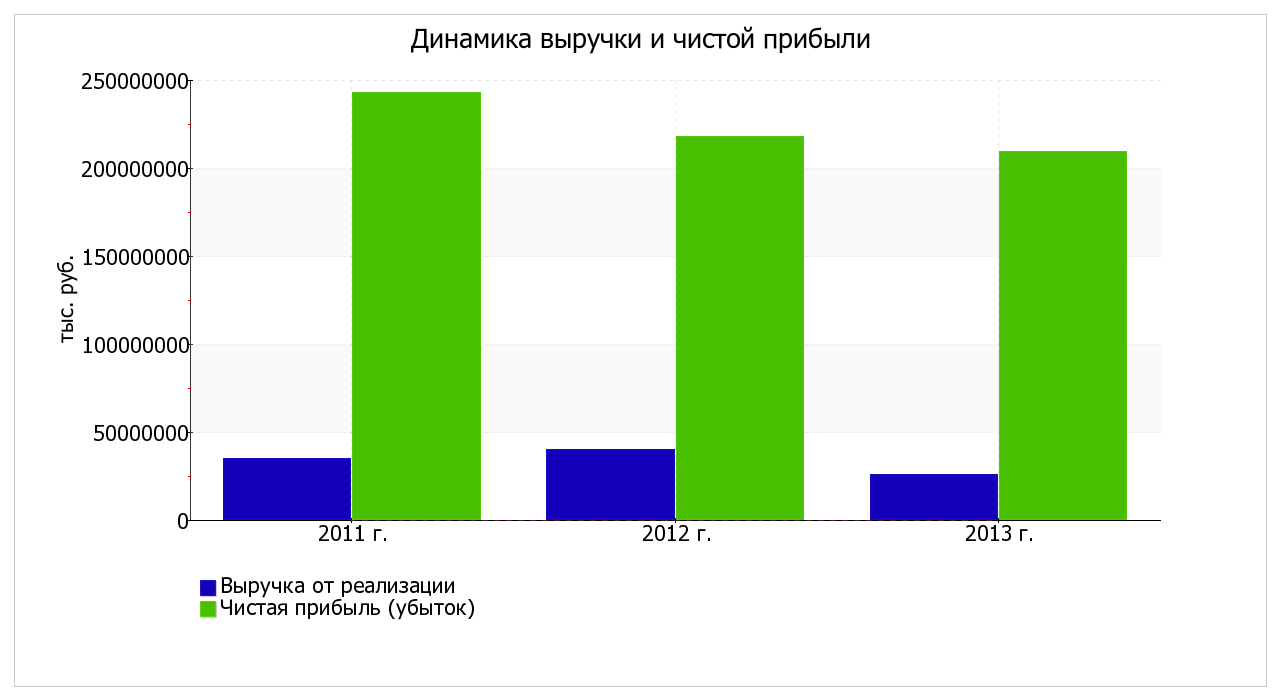

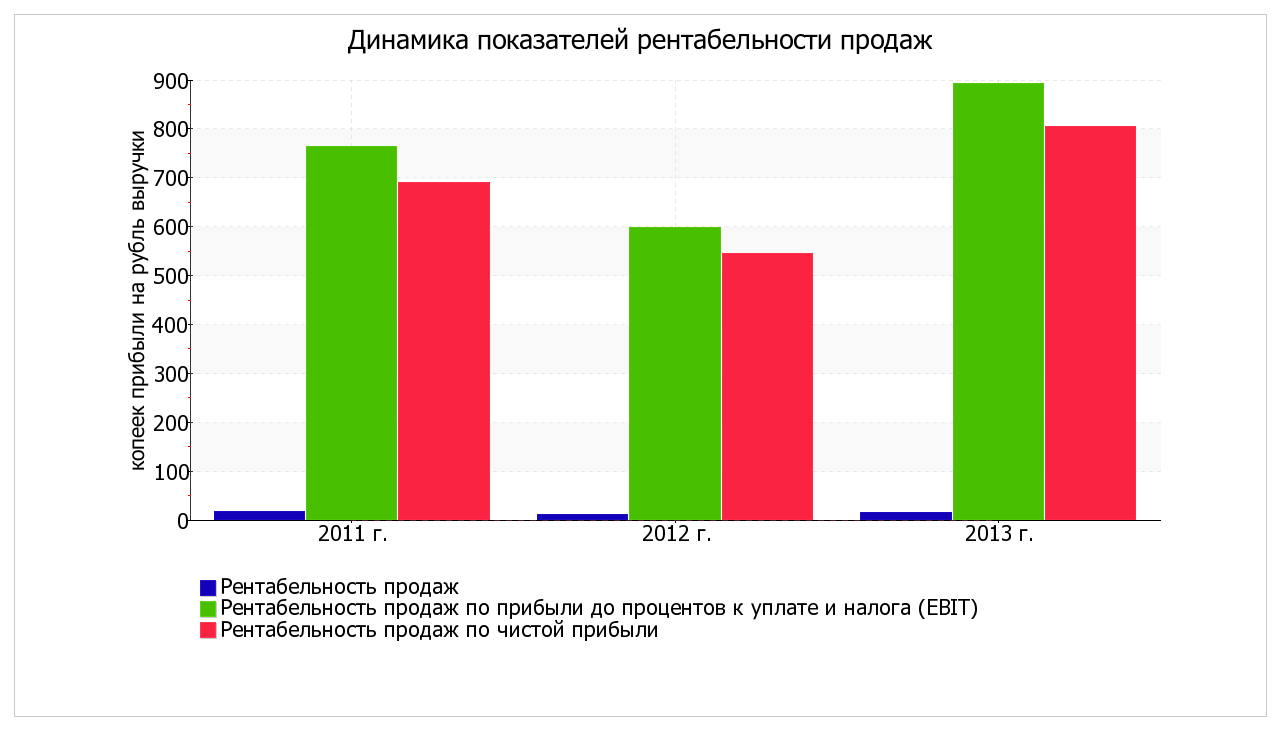

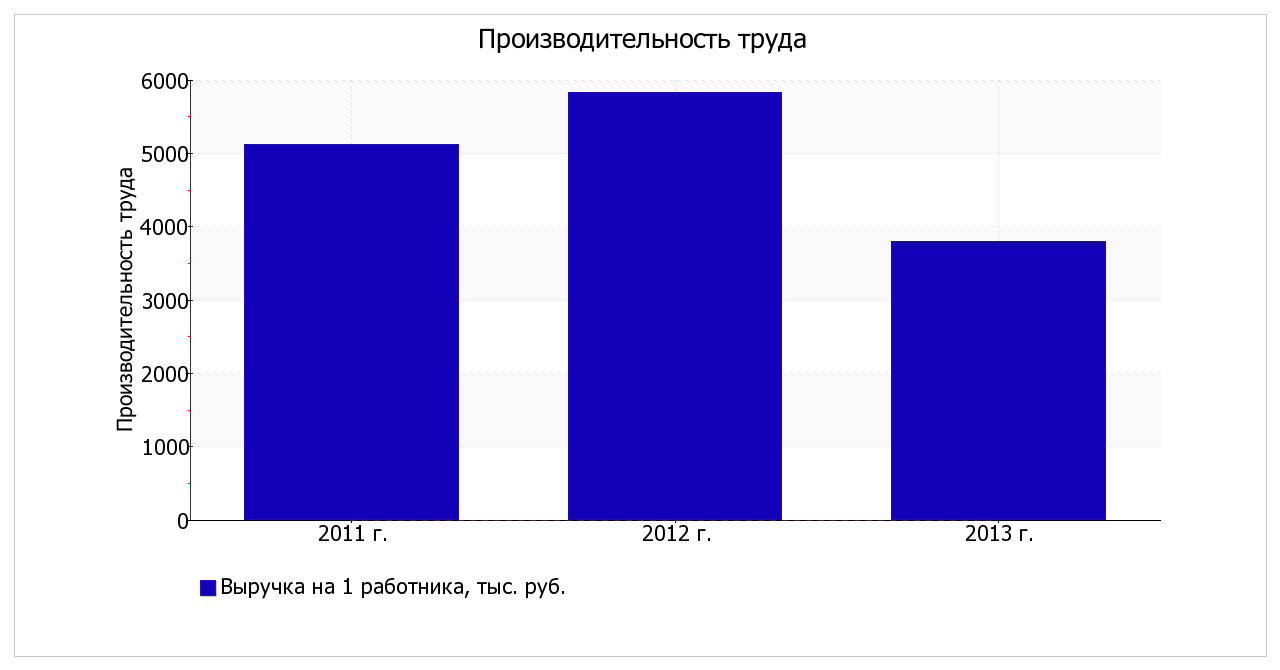

|