Система рулевого управления самолетом

Московский автомобильно-дорожный государственный технический университет ( МАДИ ).

Кафедра гидравлические машины, гидроприводы и гидропневмоавтоматика.

Курсовой проект.

по дисциплине

«проектирование гидро- и пневмоприводов».

Тема

«Система рулевого управления самолетом».

Выполнил: Мойса А.Д.

Группа: 4ГП.

Преподаватель: Трифонова Г.О.

Москва 2010.

Реферат:

Графическая часть:

Чертежей формата А2 – 2 листа, А1 – 1 лист.

Пояснительная записка 34 листов.

Рисунков 11.

СИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ САМОЛЕТОМ, ГИДРОЦИЛИНДР, СХЕМА НАСОСНОЙ УСТАНОВКИ, ЭНЕРГЕТИЧЕСКИЙ РАСЧЕТ , ТЕПЛОВОЙ РАСЧЕТ ГИДРАВЛИЧЕСКИЙ РАСЧЕТ,ПРОЧНОСТНОЙ РАСЧЕТ, ГИДРОРАСПРЕДЕЛИТЕЛЬ, ЭЛЕКТРОДВИГАТЕЛЬ.

В курсовом проекте произведен обзор технической литературы на основе сведений, взятых из учебников, справочников и методических указаний ( см. «Список используемой литературы» на стр.31» ), выполнены расчеты основных параметров системы рулевого управления самолетом, составлена принципиальная гидравлическая схема, выбраны гидроагрегаты.

На чертежах представлены гидравлическая схема системы рулевого управления самолетом и ее сборочный чертеж.

Для динамического анализа работы системы рулевого управления самолетом выполнены математическое моделирование и расчет на ЭВМ переходного процесса при перемещении штока гидроцилиндра.

Содержание:

Лист

Введение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1.Обзор технической литературы . . . . . . . . . . . . . . . . . . . . . . . . . 5

2. Описание принципиальной схемы привода . . . . . . . . . . . . . . . . . . 9

2.1 Гидравлическая схема. Описание и принцип работы . . . . . . . . . . . . 15

3. Расчет основных параметров агрегатов . . . . . . . . . . . . . . . . . . . . 15

3.1 Исходные данные и условия работы . . . . . . . . . . . . . . . . . . . . 15

3.2 Энергетический расчет привода . . . . . . . . . . . . . . . . . . . . . . 16

3.3 Гидравлический расчет привода . . . . . . . . . . . . . . . . . . . . . . 17

3.5 Тепловой расчет привода . . . . . . . . . . . . . . . . . . . . . . . . . . 23

4. Расчет управляющего устройства и исполнительного механизма . . . . . . 27

5. Прочностной расчет гидроцилиндра . . . . . . . . . . . . . . . . . . . . . . 28

6. Анализ динамики привода . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

7. Заключение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

8. Список используемой литературы . . . . . . . . . . . . . . . . . . . . . . . 34

Введение:

Одним из эффективных средств автоматизации и механизации производственных процессов является широкое применение в различных отраслях машиностроения следящих гидроприводов. Они имеют малые габаритные размеры и массу при высокой удельной силовой напряженности, обеспечивающей малую инерционность подвижных частей, высокое быстродействие и точность воспроизведения входного сигнала.

Следящие гидроприводы отличаются плавностью и устойчивостью движения, простотой конструкции, удобством эксплуатации и большим ресурсом.

Во многих случаях следящие гидроприводы применяют в комбинации с электрическими средствами управления, что дает возможность сочетать электрические методы усиления и преобразования сигнала ошибки с силовыми гидравлическими механизмами, развивающими наибольшие силы, приходящиеся на единицу площади рабочих органов, а также позволяет осуществлять дистанционную передачу сигналов управления, возможность легкого введения корректирующих сигналов для улучшения выходных характеристик и упростить монтаж всей гидросистемы. Электрогидравлические системы обеспечивают использование счетно-решающей техники при управлении и автоматизации производственных процессов.

Гидропривод широко используют в копировальных системах металлорежущих станков, работающих от жесткого шаблона, для выполнения точных делительных и установочных операций в агрегатных станках и автоматических линиях.

Успешное применение гидропривода при создании агрегатных станков и автоматических линий обусловлено простотой логических схем, позволяющих компоновать гидроприводы из ограниченного набора стандартных элементов и сборочных единиц, простотой осуществления линейных перемещений механизмов с помощью гидроцилиндров, а также регулирования скоростей, действующих сил, возможностью быстрого реверсирования и т. д.

В колесных и гусеничных транспортных машинах применение следящего гидропривода обеспечивает легкое управление.

Следящий гидропривод все шире применяется для автоматизации заготовительно-штамповочного и кузнечно-прессового оборудования, в специализированных испытательных стендах для осуществления высокочастотных колебаний.

В системах управления современных летательных аппаратов следящий гидропривод является основным исполнительным устройством. При помощи гидроприводов можно достичь усиления входного сигнала управления по мощности в несколько тысяч раз и получить на органах управления выходные силы в несколько тонн.

В зависимости от назначения системы управления различают гидроприводы автопилота, управляющие рулями, элеронами и поворотом крыльев летательного аппарата; гидроприводы бустерных систем, позволяющих управлять вручную или автоматически рулями и элеронами тяжелых самолетов и вертолетов; автоматические гидроприводы воздухозаборников, регулирующие подачу воздуха в двигатель; гидроприводы радиолокационных антенн и установок наведения, механизмов изменения геометрии крыла, а также механизмов управления шасси и посадочных щитков самолета.

1.Обзор технической литературы.

Электрогидравлические сервоприводы электродистанционных систем для управления силовыми гидромеханическими приводами.

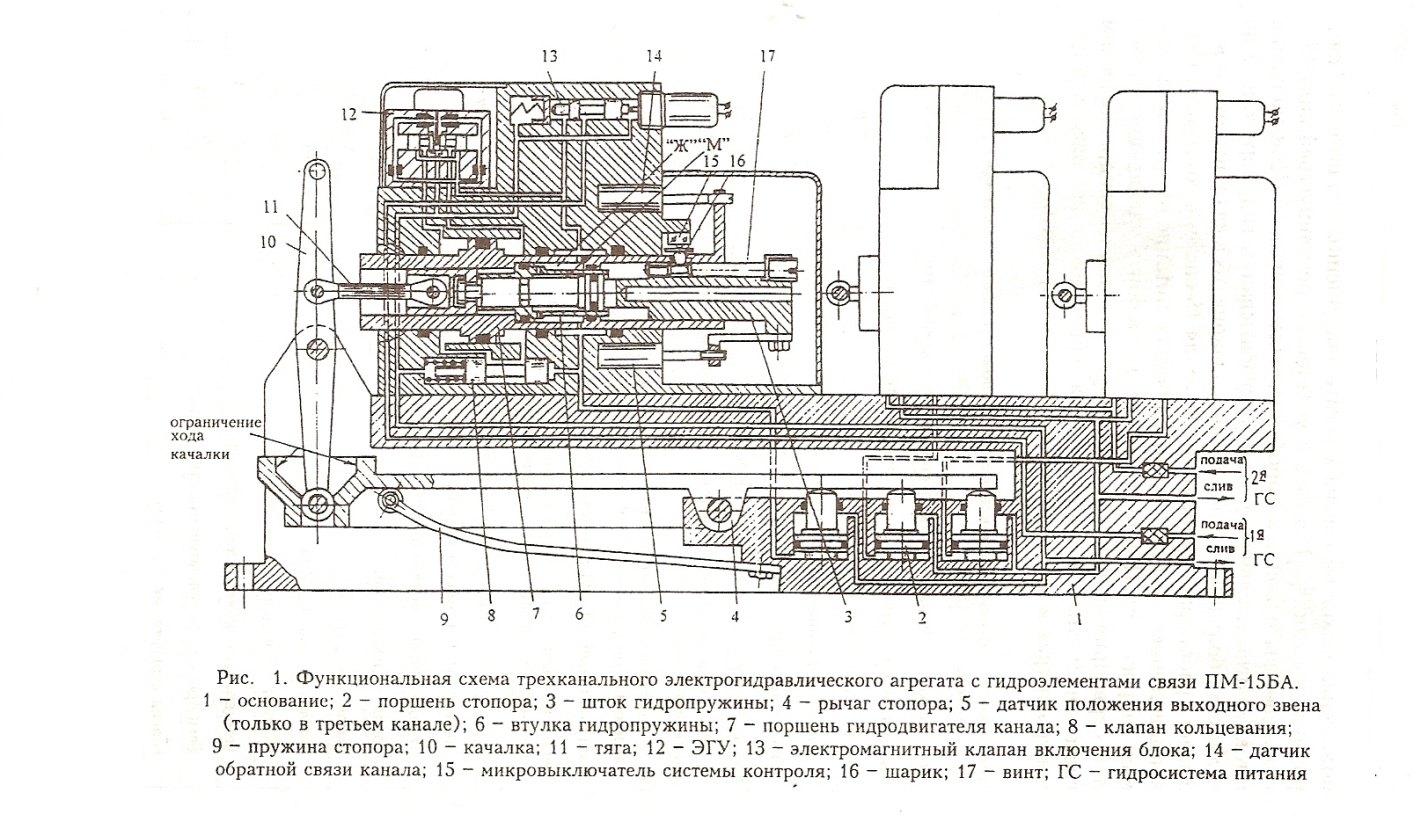

Типовым представителем этого класса приводов, использующих в дистанционных системах управления для перемещения входных звеньев одного или нескольких силовых рулевых приводов с механическим управлением, является многоканальный электрогидравлический сервопривод сравнительно малой мощности с суммированием сил, развиваемых гидроцилиндрами нескольких исполнительных механизмов, на общем выходном звене – траверсе. Общей характерной особенностью таких сервоприводов с суммированием сил на общем выходном звене является возможность расцепления штока каждого канала сервопривода от общего выходного звена с помощью специальных гидравлических муфт или гидропружин. Схема сервопривода такого типа представлена на рис. 1.

Этот сервопривод используется в системе рулевых приводов переднего горизонтального оперения самолета СУ-30МК совместно с силовым гидромеханическим трехканальным приводом. Характерные основные особенности этого сервопривода состоят в следующем:

- отсутствие траверсы – элемента, объединяющего движения поршней резервных каналов сервопривода, как отдельного конструктивного элемента и замена ее общей качалкой 10, соединенной с выходными звеньями каналов;

- использование встроенных гидропружин одностороннего действия, что позволяет уменьшить массу и размеры сервопривода;

- наличие механизма отключения и приведения выходного звена в нейтральное положение при отсутсвии гидропитания во всех каналах ;

- использование миниатюрного ЭГУ с упругой механической обратной связью по положению золотника, отличающегося высокой надежностью и быстродейсвием ;

- простота конструкции и настройки механической части системы встроенного контроля, в основе которой лежит пара «кулачок-микровыключатель». ( позиция 15 на рис. 1 )

Конструкция сервопривода состоит из следующих основных элементов. На основании 1 установлены 3 блока одинаковой конструкции, которые являются каналами разервированного привода. В поршне 7 каждого из них размещена гидропружина, образованная втулкой 6 и штоком 3. Шток через тягу 11 соединен с общим выходным звеном агрегата – качалкой 10. В рабочие полости «Ж» и «М» гидропружины поступает давление подачи от электромагнитного клапана включения 13. От этого же клапана давление подается одновременно в ЭГУ 12 и поршню стопора 2 соответсвующего канала. Поршень смещается вверх, поворачивая рычаг стопора 4 против часовой стрелки и преодолевая силу пружины 9. При этом освобождается качалка 10. Поршни 2 установлены в каждом из трех каналов, освобождение выходного звена происходит даже при срабатывании одного из них. При отключении всех трех каналов ( снятии давления с поршней 2 ) консольная пружина 9 поворачивает рычаг 4 и принудительно выставляет качалку 10 в среднее положение. Клапан кольцевания 8 соединяет полости гидродвигателя канала между собой. Перемещения поршней 7 каналов измеряются индукционными датчиками обратной связи 14. В третьем канале дополнительно установлен датчик 5 положения выходного звена агрегата, соединенный со штоком 3 гидропружины канала. В штоке 3 установлен регулируемый винт 17 с кольцевой выточкой, в которой установлен шарик 16. При смещении штока 3 относительно поршня 7 ( срабатывания гидропружины ) на величину, большую длины выточки, шарик 16 выдавливается и вызывает срабатывание микровыключателя 15 системы контроля. Сервопривод может получать гидравлическое питание от трех независимых гидросистем. При применении его на борту маневренного самолета сервопривод подключается к двум независимым гидравлическим системам. В этом случае три канала сервопривода используется для контроля трех информационных каналов управления.

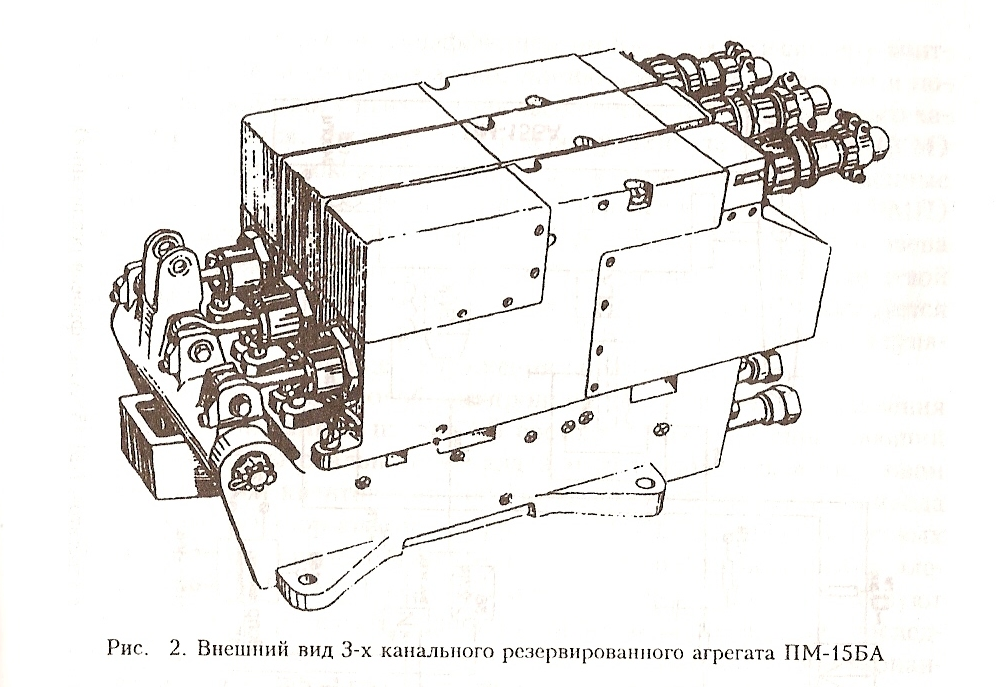

Внешний вид агрегата ПМ-15БА представлен на рис. 2.

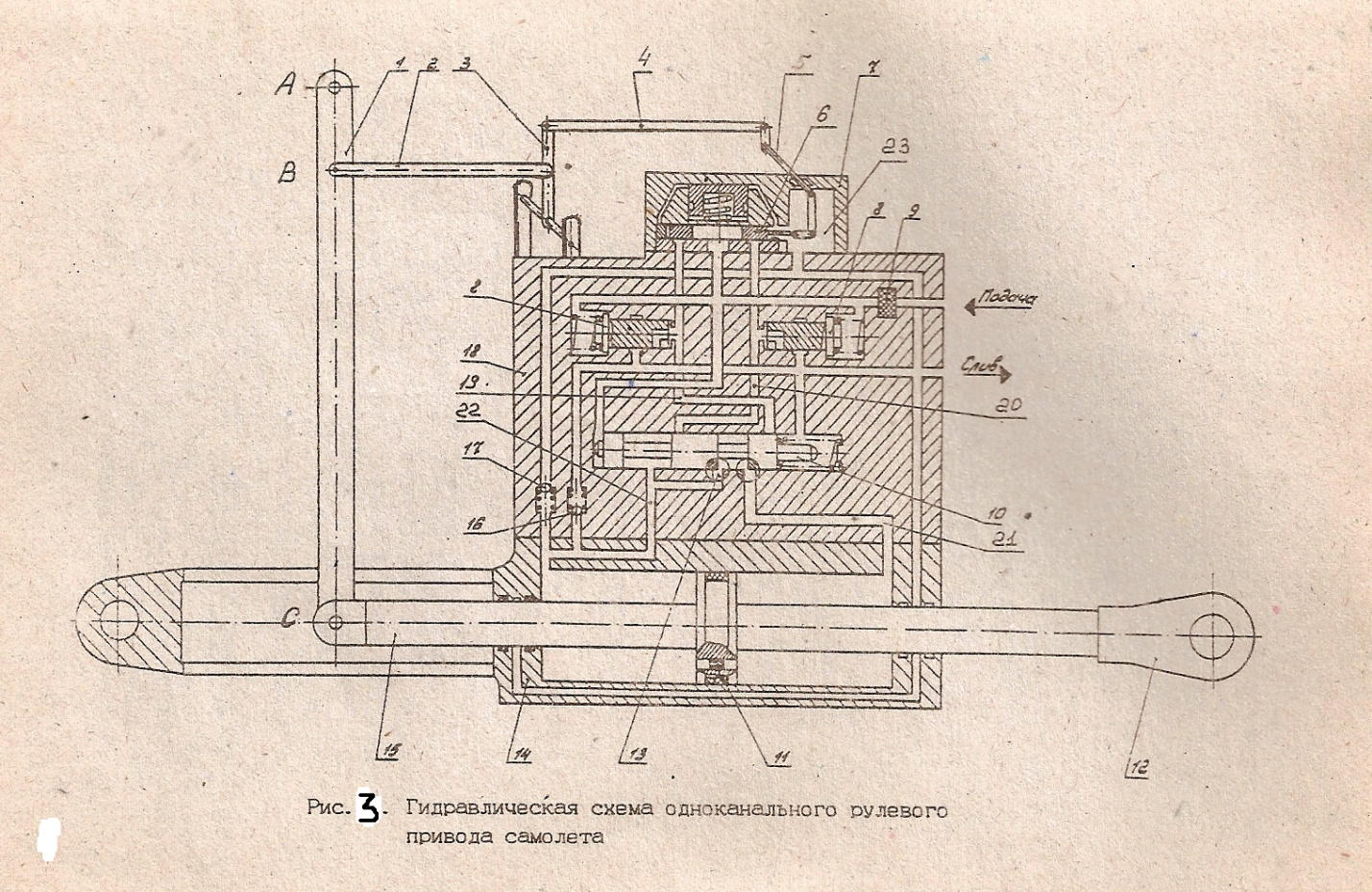

Одноканальный рулевой привод управления самолетом.

Управление рулевой поверхностью самолета осуществляется системой многоканальных рулевых приводов, состоящей из одинаковых одноканальных гидромеханических следящих систем, обеспечивающих сохранение управления при отказе какого-либо элемента гидропривода. На рис. 3. представлена принципиальная гидравлическая схема одноканального рулевого привода современного пассажирского самолета. При включении насосной станции рабочая жидкость ( АМГ-10 ) с номинальным давлением 21 МПа через входной фильтр 9 поступает под заклапанные торцы предохранительных клапанов 8 и в управляющую полость клапана отключения гидрораспределителей 10, золотник которого перемещается, соединяя каналы 20 с 22 и 19 с 21, чем размыкает полости гидроцилиндра. Одновременно рабочая жидкость поступает в напорную полость гидрораспределителя 7 с плоским золотником 6. Гидравлическая система готова к работе.

При перемещении плоского золотника 6 влево рабочая жидкость под давлением через каналы 19 и 21 поступает в правую полость гидроцилиндра 14. Левая полость гидроцилиндра при этом через каналы 22, 20, и 23 соединена со сливом. Шток 15 гидроцилиндра 14 начинает перемещаться влево, поворачивая рулевую поверхность.

Управление плоским золотником 6 гидрораспределителя 7 осуществляется посредством рычагов и тяг 1, 2, 3, 4, 5.

При повышении давления в левой полости цилиндра срабатывает предохранительный клапан 16. При уменьшении давления ниже давления слива открывается клапан 17. Дроссель 11, расположенный в поршне, и клапаны 16 и 17 обеспечивают устойчивую

работу привода при знакопеременной нагрузке. Если в полостях гидроцилиндра возникает давление выше допустимого, то срабатывает предохранительный клапан 8. При прекращении подачи масла полости цилиндра соединяются между собой посредством распределителя 10, что позволяет параллельно включенному другому рулевому приводу приводить в движение шток 15 гидроцилиндра.

В этой схеме функцию сравнивающего устройства выполняет рыча 1, у которого перемещение шарниров «А» и «С» является входным воздействием, а положение шарнира «В» выходным.

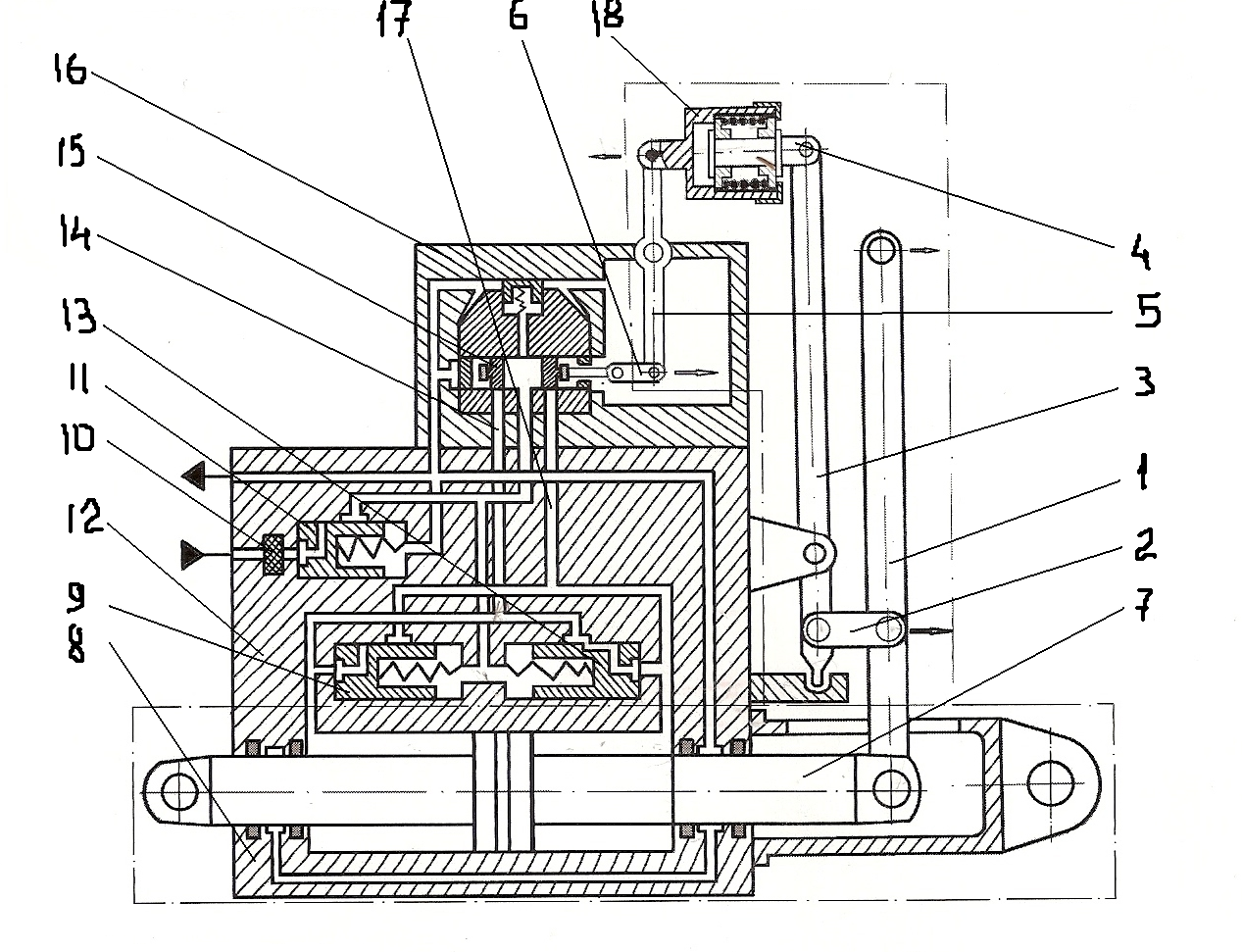

2. Описание принципиальной схемы привода.

Рис. 4. Гидравлическая схема системы рулевого управления самолетом.

На рис. 4 представлена принципиальная гидравлическая схема системы рулевого управления самолетом. При включении насосной станции рабочая жидкость ( НГЖ-4 ) с номинальным давлением 210 кгс/см2 через входной фильтр 10 поступает к предохранительному клапану 11. После срабатывания предохранительного клапана 11 жидкость поступает под заклапанные торцы предохранительных клапанов 9 и 13. Одновременно жидкость поступает в напорную полость гидрораспределителя 16 с плоским золотником 15. Гидравлическая схема готова к работе.

При перемещении плоского золотника 15 влево рабочая жидкость под давлением через канал 14 поступает в левую полость гидроцилиндра 8. Жидкость, сливающаяся из правой полости гидроцилиндра будет через канал 17 поступать к торцу предохранительного клапана 9, а также через дросселирующую щель в предохранительном клапане 13 поступать в канал 16. Шток 7 гидроцилиндра 8 начнет перемещаться вправо, увлекая за собой рычаг 1.

Управление плоским золотником 15 гидрораспределителя 16 осуществляется посредством рычагов и тяг 1, 2, 3, 4, 5, 6. Демпфер выполняет функции гашения колебаний от рычагов и тяг.

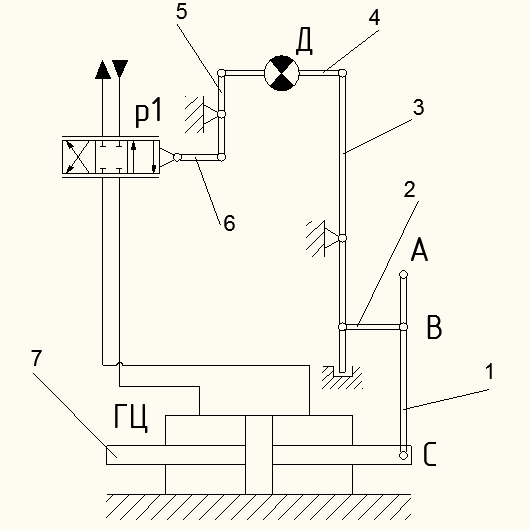

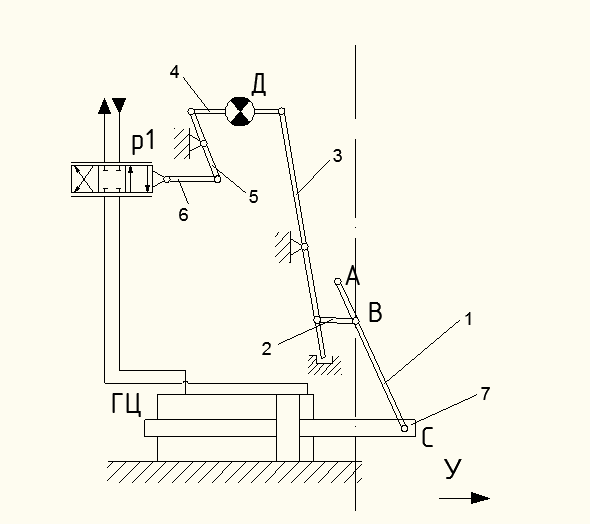

Рис.5. Исходное положение системы.

При повышении давления в левой полости гидроцилиндра 8 срабатывает предохранительный клапан 9, вследствие чего рабочая жидкость поступает в канал 17, соединенный с правой полостью цилиндра. Давление в полости понижается и система возвращается к нормальной работе.

В этой схеме функцию сравнивающего устройства выполняет рычаг 1, у которого перемещение шарниров «А» и «С» является входным воздействием, а положение шарнира «В» выходным.

На рис. 5 показана система рулевого управления самолетом в исходном положении. Жидкость от насосной станции подведена к гидрораспределителю ( р1). Гидрораспределитель ( р1) находится во втором положении. Система готова к работе.

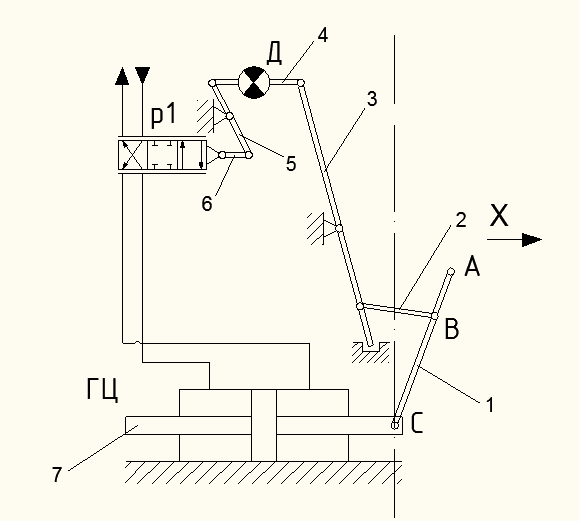

Рис. 6. В начальный момент ввода сигнала Х.

На рис.6 схематично показано положение системы в начальный момент ввода управляющего воздействия. В результате этого воздействия рычаг 1 будет смещаться вправо на некоторую величину X.

При перемещении рычага 1 вправо на некоторую величину Х перемещается тяга 2, рычаг 3, тяга с демпфером (Д) 4, вместе с ней рычаг 5, который в свою очередь увлекает тягу 6 соединенную с распределителем (р1), в результате чего распределитель из второй позиции переключается в первую. Напорный канал соединяется с правой полостью гидроцилиндра ( ГЦ ), соответственно левая полость соединена со сливом.

Ниже рассмотрена дальнейшая работа системы.

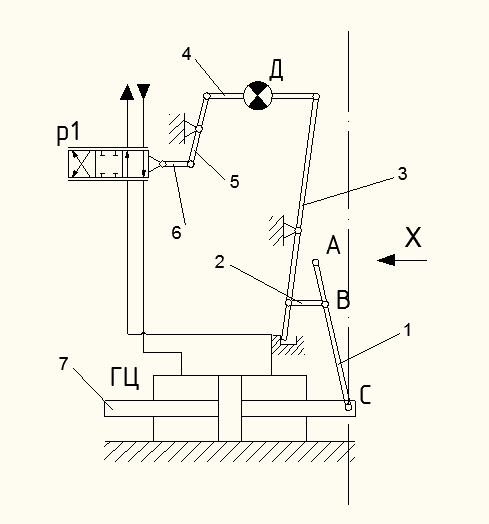

Рис. 7. После отработки сигнала Х.

На рис. 7 схематично изображена работа системы управления после отработки сигнала Х. В результате чего поршень со штоком гидроцилиндра будут смещаться влево на величину У. Рассмотрим данный процесс подробнее.

По мере того, как поршень под действием давления жидкости будет смещаться влево на величину У он, посредством того что шток связан жесткой связью с рычагом 1 будет увлекать его вслед за собой. Рычаг 1 воздействует на тягу 2, которая увлекает за собой рычаг 3, далее в движение приводятся тяга 4 и рычаг 5. Рычаг 5 увлекает за собой тягу 6, жестко связанную с распределителем.

В результате распределитель вернулся во второе положение. Рабочий цикл завершен.

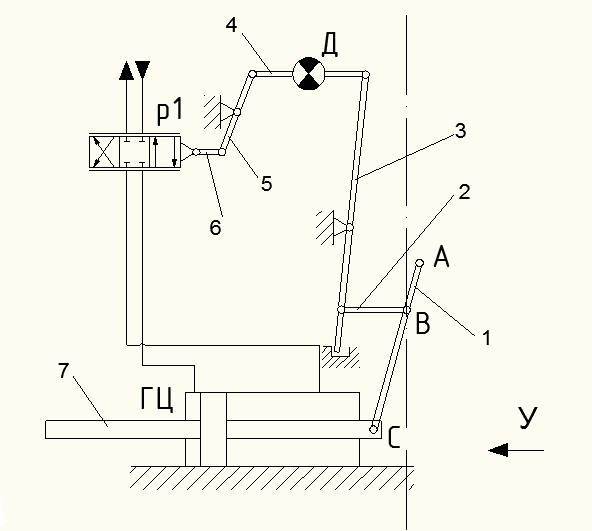

Рис. 8. В начальный момент ввода сигнала Х.

На рис. 8 схематично показано смещение рычага 1 влево на величину Х в результате воздействия управляющего сигнала.

При перемещении рычага 1 на величину Х под действием тяги 2 сместится рычаг 3, который будет увлекать за собой тягу 4. Тяга 4 приведет в движение рычаг 5, который увлечет за собой тягу 6, в результате чего распределитель сместится в третье положение.

После того, как распределитель встанет в третью позицию напорный канал свяжется с левой полостью гидроцилиндра, а сливной канал с правой. Поршень со штоком начнут смещаться вправо.

Дальнейшая работа системы приведена ниже.

Рис.9 .После отработки сигнала Х.

На рис. 7 схематично изображена работа системы управления после отработки сигнала Х. В результате чего поршень со штоком гидроцилиндра будут смещаться вправо на величину У.

После смещения поршня вправо на величину У изменится положения управляющих рычагов и тяг – это следствие того, что рычаг 1 увлекается вслед за штоком гидроцилиндра.

Итак, рычаг 1 сместится влево, за ним тяга 2, рычаг 3, тяга 4, рычаг 5 ,последнее звено цепи – тяга 6, жестко связанная с распределителем под воздействием рычага 5 сместится вправо. Распределитель, увлекаемый тягой 6 встанет во вторую позицию.

Система вернулась в исходное положение.

В этой схеме функцию сравнивающего устройства выполняет рычаг 1, у которого перемещение шарниров «А» и «С» является входным воздействием, а положение шарнира «В» выходным.

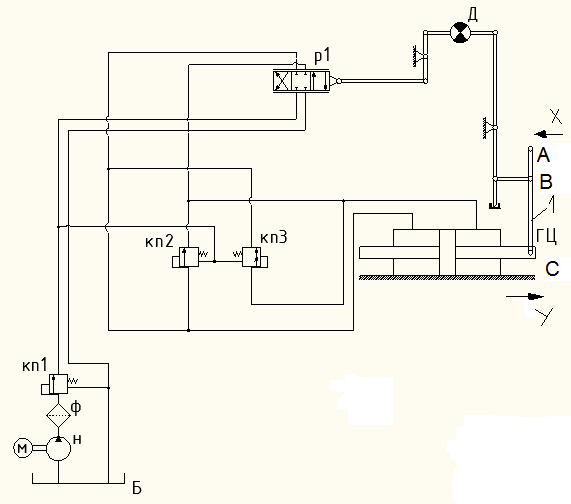

2.1 Гидравлическая схема. Описание и принцип работы.

Рис.10. Принципиальная гидравлическая схема системы рулевого управления самолетом. Б – гидравлический бак, М – приводной электродвигатель, Н – насос, Ф – напорный фильтр, КП1, КП2, КП3 – предохранительные клапана, Р1 – распределитель, Д – демпфер, ГЦ – гидроцилиндр.

На рис. 10 приведена принципиальная гидравлическая схема системы рулевого управления самолетом. Управление дросселирующим распределителем Р1 осуществляется посредством рычагов и тяг. При наличии входного сигнала Х – перемещение рычага 1, будет срабатывать распределитель ( в зависимости от того, в какую сторону происходит смещение рычага распределитель будет переключаться либо в первую позицию ( смещение рычага вправо ), либо во вторую позицию ( смещение рычага влево ). Рабочим органом в системе является гидроцилиндр ГЦ. В зависимости от положения распределителя шток будет перемещаться либо вправо ( первое положение ), либо влево ( второе положение ).

При включении насосной станции Н, которая приводится в движение электродвигателем М рабочая жидкость ( НГЖ-4 ТУ38 ) с номинальным давлением 21 МПа через входной фильтр Ф поступает под заклапанные торцы предохранительного клапана КП1.

После того, как предохранительный клапан КП1 сработает рабочая жидкость поступит в напорную линию дросселирующего распределителя Р1 с плоским золотником. Гидравлическая схема готова к работе.

При смещении распределителя в первую позицию рабочая жидкость под давлением через каналы поступает в правую полость гидроцилиндра и под заклапанные торцы предохранительного клапана КП2. Рабочая жидкость из левой полости цилиндра, при этом будет поступать к предохранительному клапану КП2 и через дросселирующую щель в предохранительном клапане КП3 попадать в правую полость гидроцилиндра.

При повышении давления в левой полости гидроцилиндра срабатывает предохранительный клапан КП2. При прекращении подачи масла полости цилиндра соединяются между собой предохранительными клапанами КП2 и КП3, что позволяет параллельно включенному другому рулевому приводу приводить в движение шток гидроцилиндра.

Демпфер Д предназначен для гашения колебаний рычагов и тяг.

В этой схеме функцию сравнивающего устройства выполняет рычаг 1, у которого перемещение шарниров «А» и «С» является входными воздействиями, а положение шарнира «В» выходным.

3. Расчет основных параметров агрегатов.

3.1 Исходные данные и условия работы.

Рабочая жидкость: НГЖ-4 ТУ38.101740-80

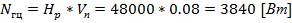

Максимальное усилие на следящий привод: Нр = 4800 [кгс] = 48 000 [Н]

Номинальное давление в системе: рн = 210 [кгс/см2] = 21 [МПа]

Давление слива: рс = 10 [кгс/см2] = 1 [МПа]

Максимальная скорость перемещения выходного звена: Vп = 0.08 [м/с]

Рабочий ход входного звена: lвх= 0.093 [м]

Рабочий ход выходного звена: lвых=0.1 [м]

Усилие страгивания выходного звена: не более 0.75 [кгс].

Масса рулевого привода, заполненного жидкостью: не более [15.5] кг.

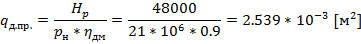

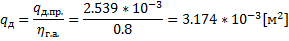

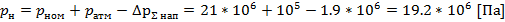

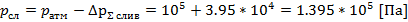

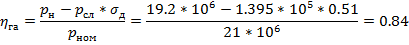

3.2 Энергетический расчет привода.

При энергетическом расчете следящих приводов определяются основные параметры объемного двигателя, дросселирующего распределителя и источника рабочей среды, находящейся под давлением.

3.2.1 Определяем предельное ( минимальное ) значение удельного рабочего объема гидродвигателя.

Где дм = 0.85…0.95 – КПД объемного гидродвигателя.

3.2.2 Определяем оптимальное значение удельного рабочего объема ( требуемого ).

Где дм=0.75…0.85 – гидравлический КПД гидросистемы (трубопроводов и гидроаппаратов).

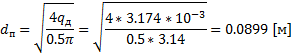

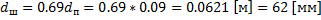

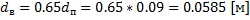

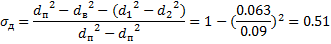

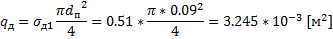

3.2.3 Определяем диаметр поршня.

Где коэффициент 0.5 учитывает диаметр направляющей втулки по которой перемещается поршень и выбирается из конструктивных соображений.

Примем по ГОСТ 12447-80

3.2.4 Определяем диаметр штока.

Где 0.69 – коэффициент, который учитывает диаметр направляющий втулки и выбирается таким образом, чтобы обеспечить требуемый удельный рабочий объем при заданном диаметре поршня и давлении.

3.2.5 Определяем диаметр направляющей втулки.

Где 0.65 – коэффициент, принимаемый из конструктивных соображений, обязательно больший, чем коэффициент в формуле.

Примем по ГОСТ 12447-80

3.2.6 Определяем коэффициент соотношения рабочих площадей для поршневой и штоковой камер.

3.2.7 Определяем удельный рабочий объем поршневой и штоковой камер.

3.2.8 Проверяем выполнение условия обеспечения требуемого рабочего объема.

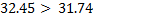

Выполнено.

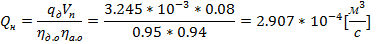

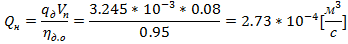

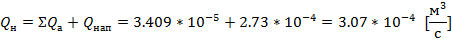

3.2.9 Определяем требуемую (максимальную) подачу насоса.

Где = 0.9…0.99 – объемный КПД гидродвигателя; = 0.92…0.96 – объемный КПД гидроаппаратов.

3.3 Гидравлический расчет привода.

Гидравлический расчет заключается в определении проходных сечений трубопроводов и аппаратов и гидравлических потерь давления при течении рабочей среды.

Цель гидравлического расчета – обеспечить минимальные массы и габаритные размеры трубопроводов и аппаратов при допустимых гидравлических потерях энергии.

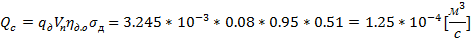

3.3.1 Определяем объемные расходы рабочей среды в напорной и сливной линиях.

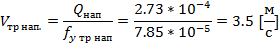

Напорная:

Принимаем

Сливная:

3.3.2 В первом приближении требуемый условный проход dy определяют на основании рекомендуемых скоростей течения рабочей среды в трубопроводах гидро- и пневмоприводов. Для напорных трубопроводов гидроприводов рекомендуемая средняя скорость Uнап = 5 м/с, а для сливных трубопроводов Uслив = 2 м/с.

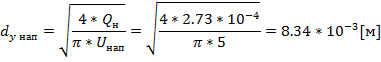

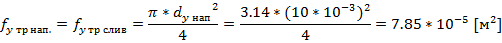

Определяем диаметр условного прохода в напорной и сливной линиях.

Напорная:

Выбираем ближайшее значение диаметра условного прохода из нормального ряда по ГОСТ: dy нап= 10 [мм].

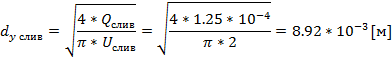

Сливная:

Выбираем ближайшее значение диаметра условного прохода из нормального ряда по ГОСТ: dy слив= 10 [мм].

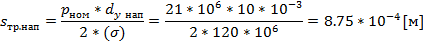

3.3.3 Определяем толщину стенок трубопроводов.

Напорная:

Принимаем толщину стенки напорного трубопровода по ГОСТ 19277-73: sтр.нап=0.0020 [мм]

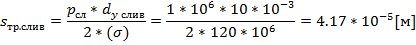

Сливная:

Принимаем толщину стенки сливного трубопровода по ГОСТ 19277-73: sтр.слив=0.0005 [мм]

Принимаем =120*106 Н/м2.

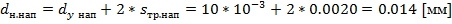

3.3.4 Определяем наружный диаметр трубопроводов.

Напорная линия:

По ГОСТ: dн.нап= 14 [мм]

Сливная линия:

По ГОСТ: dн.сл= 11 [мм]

3.3.5 Подбор гидроаппаратуры.

Гидроаппаратура подбирается по диаметру условного прохода dy.

Допускается выбирать аппараты с уменьшением диаметра до 1.5 раза.

Клапан предохранительный. ПКМ-10-40.

Технические характеристики:

-диаметр условного прохода dy= 10 мм.

-максимально пропускаемая подача Qmax= 0.0006 м3/с.

-номинальное давление рном= 21Мпа.

-масса (не более) m= 3 кг.

-габаритные размеры, мм (длина х высота), не более 280х110

-стандартный перепад давления p= 0.8 МПа.

-объем утечек жидкости Qу кп= 0.000015 м3/с.

Фильтр напорный SPM-302.

Технические характеристики:

-диаметр условного прохода dy= 10 мм.

-максимальное рабочее давление pmax= 21 МПа.

-диапазон расхода Q= 0.0008 м3/с.

-стандартный перепад давления p= 0.4 МПа.

-объем утечек жидкости Qу кп= 0.000015 м3/с.

-объем утечек жидкости Qу кп= 0.0000011 м3/с.

Гидрораспределитель В10.

Технические характеристики:

-диаметр условного прохода dy= 10 мм.

-номинальный расход Qном= 0.0005 м3/с.

-номинальное давление pном.= 21 МПа.

-перепад давления на клапане р= 0.3 МПа.

-объем утечек жидкости Qу кп= 0.000018 м3/с.

3.3.6 Выбор марки и температуры рабочей жидкости.

В соответствии с условием нам задана рабочая жидкость НГЖ-4 ТУ38.101740-80.

Рабочая жидкость НГЖ-4 (ТУ 38.101740-80, изменения №№ 4-6) - синтетическая

взрывопожаробезопасная жидкость на основе эфиров фосфорной кислоты.

Жидкость НГЖ-4 является эрозионностойкой, содержит присадки, улучшающие ее вязкостные,антиэрозионные, антиокислительные свойства. Работоспособна в интервале температур от -55 до 125 °С при рабочих давлениях до 21 МПа. Имеет температуру

самовоспламенения 650-670 °С, медленно горит в пламени, но не поддерживает горение

и не распространяет пламя в отличие от нефтяных жидкостей типа АМГ-10. Является

хорошим пластификатором и растворителем для многих неметаллических материалов,

поэтому при использовании последних в контакте с жидкостью НГЖ-4 следует

тщательно проверять их совместимость или пользоваться только теми материалами,

которые специально подобраны и рекомендованы для жидкостей типа НГЖ. При температуре 200С имеет плотность 1060-1080 кг/м3. Кинематическая вязкость = 30*10-6 м2/с.

3.3.7 Расчет потери давления в напорной и сливной ветвях гидропривода при предельной скорости движения выходного звена.

3.3.7.1 Средняя по сечению скорость течения жидкости.

Напорная линия:

Сливная линия:

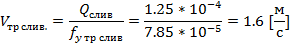

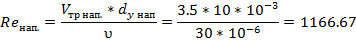

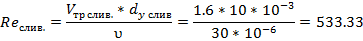

3.3.7.2 Критерий Рейнольдса.

Напорная линия:

Сливная линия:

3.3.7.3 Рассчитываем коэффициент сопротивления трубопровода.

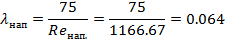

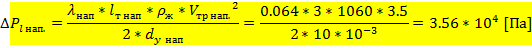

Т.к то

Напорная линия:

Сливная линия:

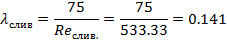

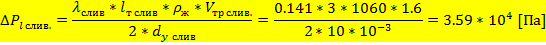

3.3.7.4 Рассчитываем потери давления в трубопроводах по длине.

Принимаем, что:

-длина напорного трубопровода lт нап= 3 м.

-длина сливного трубопровода lт.слив = 3 м.

-количество угловых соединений у напорного трубопровода nнап= 2.

-количество угловых соединений у сливного трубопровода nслив= 2.

-местное сопротивление м= 1.2.

-сопротивление на входе вх.= 0.8.

-сопротивление на выходе вых.= 0.25.

Потери давления по длине в напорной линии:

Потери давления по длине в сливной линии:

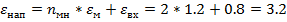

3.3.7.5 Рассчитываем суммарный коэффициент местных сопротивлений.

Напорная линия:

Сливная линия:

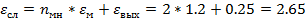

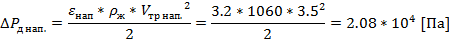

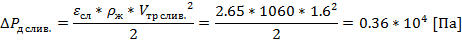

3.3.7.6 Определяем потери давления на местные сопротивления.

Напорная линия:

Сливная линия:

3.3.8 Расчет потерь давления гидроаппаратов.

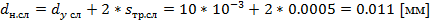

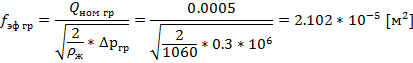

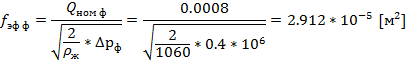

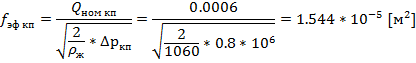

3.3.8.1 Определим эффективную площадь проходного сечения каждого аппарата, расположенного на магистральном трубопроводе.

Эффективная площадь гидрораспределителя:

Эффективная площадь напорного фильтра:

Эффективная площадь клапана предохранительного:

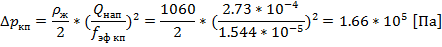

3.3.8.2 Для каждого гидроаппарата определим перепад давления.

Предохранительный клапан:

Гидрораспределитель:

Напорный фильтр:

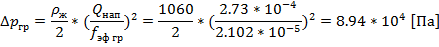

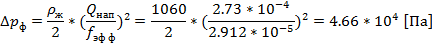

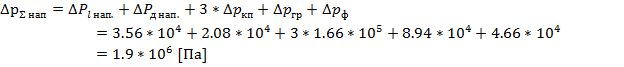

3.3.8.3 Определение суммарных потерь в напорном и сливном трубопроводах.

Напорный:

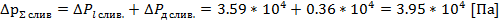

Сливной:

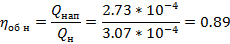

3.3.8.4 Расчет гидравлического КПД трубопроводов и аппаратов.

3.4 Выбор насосной установки.

3.4.2 Требуемая подача насоса для обеспечения заданной скорости.

3.4.3 Рассчитываем значение объемного КПД.

3.4.4 Выбор типаразмера насоса.

Выбираем насос, используемый в авиации НП-135.

Технические характеристики:

-номинальное давление pном нас= 21 [МПа].

-номинальная подача насоса Qном нас=0.000167 [м3/с].

-рабочий объем qнас=20*10-6 [м3/об].

-частота вращения nн=5500 [об/мин].

-угловая скорость .

-масса mн=9.8 кг.

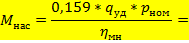

3.4.5 Определение крутящего момента на валу насоса.

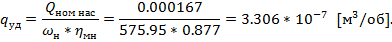

Принимаем мн=0.877

Удельный рабочий объем определяем как

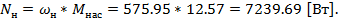

3.4.6 Мощность на валу насоса.

3.4.7 Выбор приводного двигателя.

Электродвигатель подбираем по величинам Mнас и Nн учитывая частоту вращения двигателя.

Выбираем электродвигатель АИР 63 В2 с номинальной частотой вращения n=3000 об/мин.

Технические характеристики:

-мощность N=7.5 кВт.

-масса m=18.6 кг.

-КПД д=0.81.

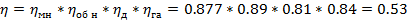

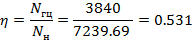

3.4.9 Расчет объемного КПД гидропривода при номинальном режиме работы.

-КПД механический насоса мн=0.877

-КПД объемный насоса

-КПД двигателя д=0.81

-КПД гидроаппаратов га=0.84

3.4.10 Проверка.(методичка стр 16)

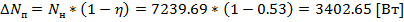

3.5 Тепловой расчет привода.

При работе объемного гидропривода рабочая жидкость нагревается. Причина заключается в том, что в результате трения в жидкости и между деталями часть механической энергии гидропривода преобразуется в тепловую, поэтому при проектировании объемного гидропривода обязателен тепловой расчет . В итоге теплового расчета оценивают температуру рабочей жидкости при работе гидропривода, выбирают объем гидробака и определяют при необходимости основные параметры теплообменного аппарата.

3.5.1 Определение потерь мощности по циклам в процессе работы.

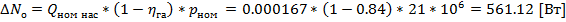

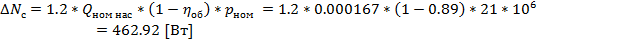

Прямой ход:

Обратный ход:

Стоянка:

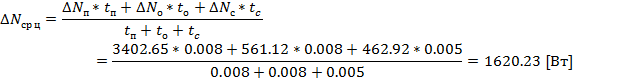

3.5.2 Средняя за цикл потеря мощности в гидроприводе.

Время прямого хода: tп=8*10-3 [c].

Время обратного хода: tо=8*10-3 [c].

Время стоянки: tс=5*10-3 [c].

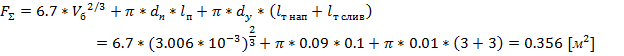

3.5.3 Суммарная площадь основных теплопроводящих стенок.

-диаметр поршня

-диаметр условного прохода dy= 10 [мм].

-ход поршня lп=0.1[м].

-длина напорного трубопровода lт нап= 3 [м].

-длина сливного трубопровода lт.слив = 3 [м].

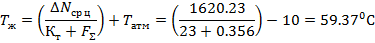

3.5.4 Среднее установившееся значение температуры жидкости.

Коэффициент теплопередачи Кт=23 при воздушном охлаждении.

Температура окружающей среды Tатм= -100С

Установка теплообменника не требуется.

4 Расчет управляющего устройства и исполнительного механизма.

4.1 Расчет параметров гидроцилиндра.

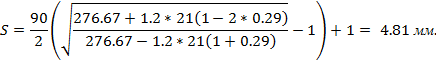

-диаметр поршня dп=90 мм

-диаметр штока dш=62 мм

-диаметр направляющей втулки dвт=63 мм

-ход поршня lп=100 мм

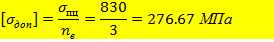

Выбираем материал гильзы и штока гидроцилиндра 30ХГСА.

Механические свойства:

предел кратковременной прочности в = 1080 МПа;

предел пропорциональности пц = 830 МПа;

предел текучести т = 850 МПа;

Физические свойства:

модуль упругости E = 2.15*105 МПа.

Рассчитываем действительное значение

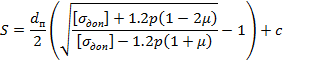

Толщина стенки однослойного толстостенного цилиндра

Где – диаметр поршня;

- допускаемое напряжение;

- рабочее давление, ;

- коэффициент Пуассона, для стали

c – припуск на обработку, с = 1 мм.

Принимаем

5 Прочностной расчет гидроцилиндра.

Условия обеспечения прочности

Где - расчетные напряжение, давление и толщина стенки;

–допускаемые напряжение, давление и минимальная толщина стенки.

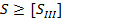

Наружный диаметр цилиндра

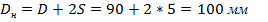

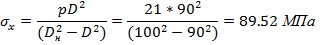

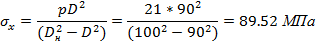

Расчетное напряжение на внутренней поверхности.

Окружное

Осевое

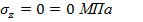

Радиальное

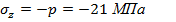

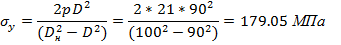

Расчетное напряжение на внешней поверхности.

Окружное

Осевое

Радиальное

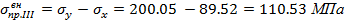

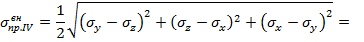

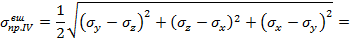

По третьей теории прочности.

Расчетное напряжение на внутренней и внешней поверхностях

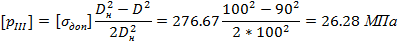

Допускаемое давление

Условие выполнено.

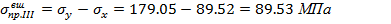

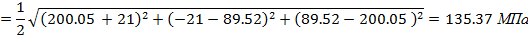

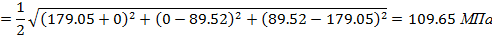

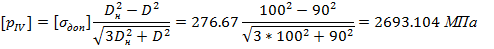

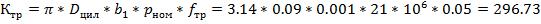

По четвертой теореме прочности.

Расчетное напряжение на внутренней и внешней поверхностях

Допускаемое давление

Минимальная (допускаемая) толщина стенки

Условие выполнено.

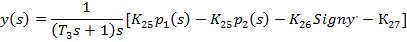

6. Анализ динамики привода.

В процессе проектирования гидро- и пневмоприводов быстродействующих машин приходится проводить динамический анализ расчетным путем. Это позволяет снизить затраты времени и средств на экспериментальную доработку опытных образцов и способствует повышению их качества.

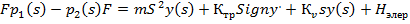

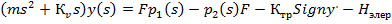

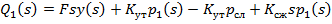

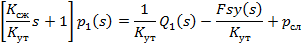

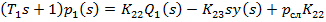

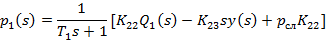

Составим уравнение сил:

Где

- площадь поршня;

- сила инерции;

-ускорение.

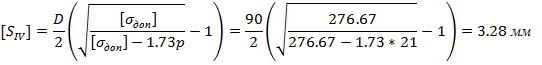

Где b1=0.25*dупл, fтр=0.04…0.08 – коэф. трения резины и стали.

КV=(0.15…0.2)*102 - силы сопротивления, пропорциональные скорости перемещения рабочего органа.

=Vmax

-максимально развиваемое усилие.

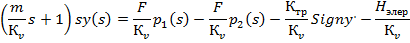

Запишем уравнение сил в изображениях по Лапласу:

Обозначим:

Получаем:

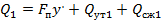

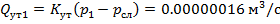

Составим уравнения расходов для областей, связывающих распределитель с гидродвигателем.

1 полость гидродвигателя:

Где

-расход, тратящийся на перемещение поршня.

-перетечки жидкости из полости 1 через затвор и втулку распределителя на слив.

-расход, тратящийся на сжимаемость рабочей среды.

Запишем уравнение расходов в изображении по Лапласу:

Обозначим:

Получаем:

Аналогично составляется уравнение расходов для 2 щели.

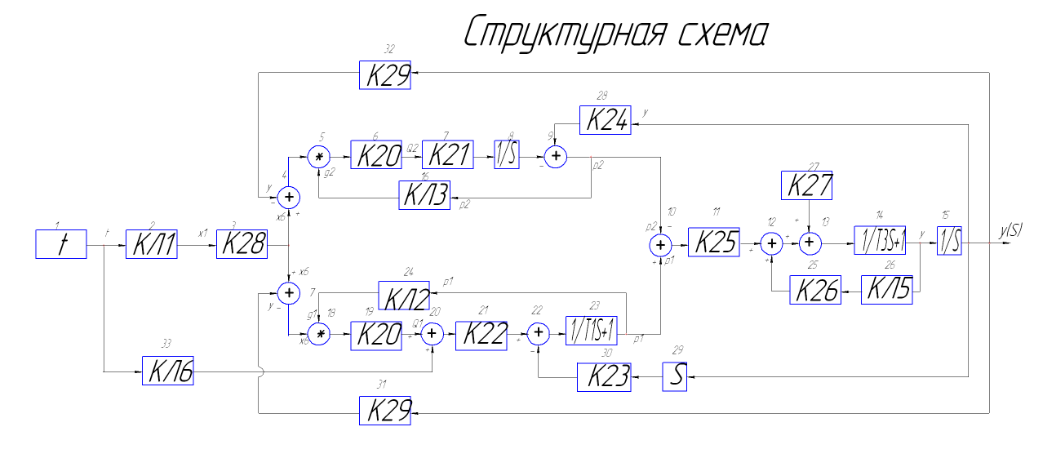

На основе составленных уравнений расходов и сил составим структурную схему установки:

рис. 11.Структурная схема математической модели.

рис. 11.Структурная схема математической модели.

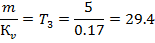

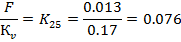

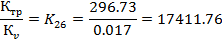

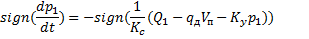

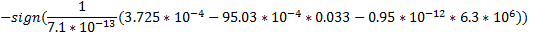

Проведем анализ устойчивости рулевого механизма на основании построенной математической модели, используя метод, разработанный Трифоновым О. Н. В соответствии с этим методом, исследуемая система будет устойчива если выполнено условие:

В соответствии с условием получим

Условие устойчивости выполнено.

7 Заключение.

В курсовом проекте спроектирована и рассчитана система рулевого управления самолетом. Произведены энергетический, гидравлический, тепловой и динамический расчеты. Подобраны и рассчитаны основные гидравлические агрегаты, а именно: насосная установка и электродвигатель. Рассчитаны параметры управляющего и исполнительного механизмов. Для исполнительного механизма – гидроцилиндра произведен прочностной расчет. Все агрегаты, своими характеристиками, полностью удовлетворяют поставленным задачам привода.

8 Список используемой литературы.

1. К.Л.Навроцкий.Учебник для студентов вузов по специальности – гидравлические машины, гидроприводы и гидропневмоавтоматика. «Теория и проектирование гидро- и пневмоприводов». 1991г.-384с.

2. Трифонова Г.О. «Курс лекций».

3. Редько П.Г. «Повышение безотказности и улучшение характеристик электрогидравлических следящих приводов». М.: Янус-К; ИЦ МГТУ «Станкин», 2002, 232 с. с илл.

4. К.Л.Навроцкий, Н.Н.Акулова, А.И.Степаков, Г.О.Трифонова. Методические указания – «Устройство гидравлических следящих приводов».

5. Анурьев В.И. «Справочник конструктора-машиностроителя. т. 1-3 М., Машиностроение, 1982».

6. И. Абрамов, К. А. Колесниченко, В. Т. Маслов. Элементы гидропривода, К., Техника, 1977.

7. В. А. Марутов, С. А. Павловский. Гидроцилиндры. Конструкции и расчет, М., Машиностроение, 1966.

8. http://www.ak-rubin.ru/pdf/ng.pdf

9. http://www.epk.dp.ua/air_s.html#3

Изм.

Лист

№ докум.

Подпись

Дата

Лист

1

КП.ДРГП.СРУС.00.00.ПЗ

Разраб.

Мойса А.Д.

Провер.

Трифонова Г.О.

Реценз.

Н. Контр.

Утверд.

Пояснительная записка.

Лит.

Листов

МАДГТУ (МАДИ), гр. 5ГП

Изм.

Лист

№ докум.

Подпись

Дата

Лист

2

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

4

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

5

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

6

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

7

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

8

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

9

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

10

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

11

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

12

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

13

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

14

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

15

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

16

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

15

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

16

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

17

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

18

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

19

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

20

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

21

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

22

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

23

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

24

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

25

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

26

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

27

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

29

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

30

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

31

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

32

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

33

КП.ГПА.ЭГСП.00.00.ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

34

КП.ГПА.ЭГСП.00.00.ПЗ

Система рулевого управления самолетом