Погружные центробежные установки

Введение

В Россий среди бесштанговых насосов наиболее распространенными являются установки электроцентробежных насосов. Ими оборудовано свыше 35 % всего фонда скважин страны. Установки электроцентробежных насосов (УЭЦН) имеют очень большой диапазон подач (от 10 до 1000 м/сут. и более) и способны развивать напор до 2000 м. В области больших подач (свыше 80 м/сут.) УЭЦН имеют самый высокий коэффициент полезного действия (к.п.д.) среди всех механизированных способов добычи нефти. В интервале подач от 50 до 300 м/сут. к.п.д. УЭЦН превышает 40 %, но в области небольших подач к.п.д. УЭЦН резко падает. По возможности организации дистанционного контроля состояния, а также регулирования производительности УЭЦН существенно превосходит штанговые установки. Также работоспособность УЭЦН меньше подвержена влиянию кривизны ствола скважины.

Влияние кривизны ствола скважины на работоспособность УЭЦН сказывается в основном при спуско - подъемных операциях (СПО) вследствие возможности повреждения кабеля и не связано (до определенной величины угла наклона скважины и темпа набора ее кривизны), как у ШСНУ, с самим процессом эксплуатации. Однако, УЭЦН плохо работают в условиях коррозионно-агрессивной среды, при выносе песка, в условиях высокой температуры и высокого газового фактора.

УЭЦН предназначены для откачки пластовой жидкости из нефтяных скважин и используется для форсирования отбора жидкости.

Для надежной работы насоса требуется его правильный подбор к данной скважине. При работе скважины постоянно меняются параметры пласта, призабойной зоны пласта, свойства отбираемой жидкости: содержание воды, количество попутного газа, количество механических примесей, и как следствие, отсюда идет недобор жидкости или работа насоса вхолостую, что сокращает межремонтный период работы насоса. На данный момент делается упор на более надежное оборудование, для увеличения межремонтного периода, и как следствие из этого снижение затрат на подъем жидкости. Этого можно добиться, применяя центробежные УЭЦН вместо ШСН, так как центробежные насосы имеют большой межремонтный период.

Установку УЭЦН можно применять при откачке жидкости, содержащей газ, песок, и коррозионо - активные элементы.

1 Устройство и техническая характеристика УЭЦН

1.1 Назначение и технические данные УЭЦН

Погружные центробежные установки предназначены для откачки пластовой жидкости из нефтяных скважин. Погружные центробежные электронасосы для добычи нефти предназначены для эксплуатации нефтяных, подчас сильно обводненных, скважин малого диаметра и большой глубины, они обеспечивают безотказную и длительную работу в жидкостях, содержащих агрессивные пластовые воды с растворенными в них различными солями, газа (в том числе сероводород), механические примеси в виде песка. Глубина погружения насоса достигает 2500 м и более, а температура откачиваемой жидкости иногда достигает 1000 С. Требования к пластовой жидкости для эксплуатации скважины установками электроцентробежных насосов приведены в таблице 1.1.

Таблица 1.1 - Допустимые характеристики пластовой жидкости для эксплуатации скважины установками ЭЦН

|

Техническая характеристика пластовой жидкости

|

Значение технической характеристики

|

|

1

|

2

|

|

Максимальное содержание попутной воды, %

|

99

|

|

Водородный показатель попутной воды, pH

|

5,0-8,5

|

|

Максимальная плотность жидкости, кг/м3

|

1400

|

|

Максимальная кинематическая вязкость однофазной жидкости, при которой обеспечивается работа насоса без изменения напора и КПД, мм2/с

|

1

|

|

Максимальная массовая концентрация твердых частиц для насосов, г/л:

-обычного исполнения

-коррозионостойкого исполнения

-износостойкого, коррозионноизносостойкого исполнения

-повышенной коррозионноизносостойкости

-при комплектации насосов фильтром тонкой очистки

|

0,1

0,2

0,5

1,0

3,0

|

|

Микротвердость частиц по Морс, баллов, не более:

- обычного, коррозионностойкого исполнения

-повышенной коррозионноизносостойкости, износостойкого, коррозионноизносостойкого исполнения

|

5

7

|

Продолжение таблицы 1.1

|

1

|

2

|

|

Максимальное содержание свободного газа на приеме насоса, % по объему:

-обычного исполнения

-с применением газосепаратора в составе установки

-с применением газосепаратора-диспергатора

-с применением модуля входного диспергирующего в составе установки

|

25

55

65

30

|

|

Максимальная концентрация сероводорода для насосов, г/л:

-обычного, износостойкого исполнения

-коррозионноизносостойкого исполнения, повышенной коррозионноизносостойкости

|

0,10

1,25

|

|

Максимальная температура откачиваемой жидкости, С

|

150

|

|

Максимальное гидростатическое давление в зоне подвески установки, МПа

|

40

|

|

Количество агрессивных компонентов, не более (при применении насосов повышенной коррозионноизносостойкости, коррозионноизносостойкого исполнения), г/л:

- СО2

- НСО3

- Cl-

- Ca2+

|

0,15

1,00

20,0

2,00

|

Скважины, в которых эксплуатируются установки, должны удовлетворять следующим условиям:

а) минимальный внутренний диаметр скважины для каждого габарита установки согласно технического описания на насосы и двигатели;

б) максимальный темп набора кривизны ствола скважины - 2 на 10 метров , а в зоне работы установки – 3 минуты на 10 метров;

в) максимальное гидростатическое давление в зоне подвески установки – 40 МПа;

г) в зоне работы погружной установки отклонение ствола скважины от вертикали должно быть не более 60 градусов [12].

1.2 Преимущества и недостатки УЭЦН [1]

Широкое применение в нашей стране получили погружные установки центробежных электронасосов. Средний дебит нефтяной скважины, оборудованной такой установкой, составляет 120-140 тонн/сутки, в то время как дебит скважин, оборудованных штанговыми насосными установками, всего 15 тонн/сутки. Большое преимущество этих установок - простота обслуживания, большой межремонтный период работы - 1 год. Нередки случаи, когда на отдельных месторождениях установки работают более 2-3 лет без подъема.

1.2.1 Преимущества электроцентробежных насосов

Скважины, оборудованные установками погружных центробежных электронасосов, выгодно отличаются от скважин, оборудованных глубиннонасосными установками.

Здесь на поверхности нет механизмов с движущимися частями, отсутствуют громадные металлоемкие станки - качалки и массивные фундаменты, необходимые для их установки.

Применение такого оборудования позволяет вводить скважины в эксплуатацию сразу же после бурения в любой период года, даже в самые суровые зимние месяцы, без больших затрат времени и средств на сооружение фундаментов и монтажа тяжелого оборудования. При эксплуатации скважин ЭЦН устье легко поддается герметизации, что позволяет осуществлять сбор и отвод попутного газа. Для установок ЭЦН характерно отсутствие промежуточного звена насосных штанг, благодаря чему повышается межремонтный период работы скважин.

Расширяется область применения насосной добычи из глубоких скважин и форсированного отбора жидкости из сильно обводненных скважин, а также наклонно-направленных скважин.

1.2.2 Недостатки электроцентробежных насосов

К недостаткам бесштанговых насосных установок можно отнести: сложный ремонт скважины при падении труб, иногда не приводящий к результату; сложное оборудование, требующее электрика высокой квалификации.

На больших оборотах нефть смешивается с водой, приходится тратить большое количество энергии, чтобы отделить нефть от воды. ЭЦН могут применяться также для межпластовой закачки воды и для поддержания пластовых давлений в нефтяных залежах.

Не рекомендуется применять погружные электроцентробежные насосы в скважинах:

а) в жидкостях которых содержится значительное количество песка, вызывающего быстрый износ рабочих деталей насоса;

б) с большим количеством газа, снижающего производительность насоса.

Содержание свободного газа у первой ступени насоса не должно превышать 2% от объема перекачивающей жидкости.

Повышение содержания свободного газа приводит к снижению напора, подачи, коэффициента полезного действия, а работа насоса становится неустойчивой.

1.3 Состав оборудования

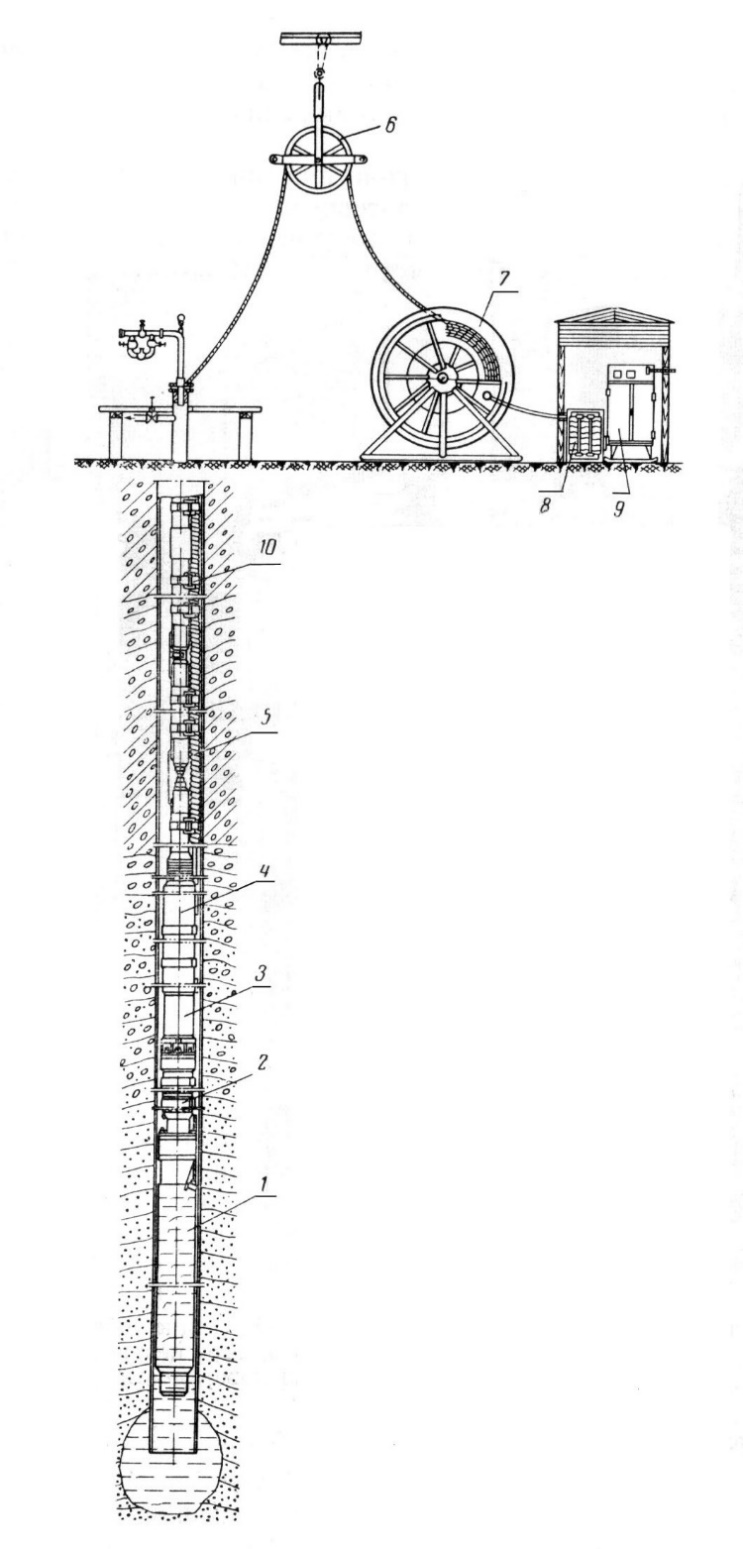

В комплект погружной установки для добычи нефти входят: электродвигатель с гидрозащитой, насос, кабельная линия, наземное электрооборудование, станция автоматического управления (рисунок 1.1).

Насос приводится в действие электродвигателем и обеспечивает подачу пластовой жидкости из скважины по насосно-компрессорным трубам на поверхность в трубопровод.

Кабельная линия обеспечивает подвод электроэнергии к электродвигателю. Соединяется с электродвигателем при помощи муфты кабельного ввода.

1 - электродвигатель; 2 - протектор; 3 – сетчатый фильтр насоса; 4 – погружной центробежный насос; 5 – специальный кабель; 6 – направляющий ролик; 7 – кабельный барабан; 8 - автотрансформатор; 9 – автоматическая станция управления; 10 – пояс для крепления кабеля

Рисунок 1.1 - Схема размещения оборудования ЭЦН

Кабель крепится к гидрозащите, насосу и компрессорным трубам металлическими поясами, входящими в комплект поставки насоса.

Наземное электрооборудование – комплектная трансформаторная подстанция или станция управления с трансформатором преобразует напряжение промысловой сети до величины, обеспечивающей оптимальное напряжение на выходе в электродвигатель с учетом потерь напряжения в кабеле, обеспечивает управление работой погружной установки и ее защиту при аномальных режимах [1].

Электронасос представляет собой агрегат, состоящий из специального погружного маслозаполненного электродвигателя переменного тока, протектора, предохраняющего двигатель от проникновения в него окружающей жидкости, и центробежного многоступенчатого насоса. Корпуса электродвигателя, протектора и насоса соединены между собой посредством фланцев. Валы имеют шлицевые соединения. В собранном агрегате электродвигатель расположен внизу, над ним протектор, а над протектором насос.

Электронасос спускают в скважину на насосно-компрессорных трубах и подвешивают на подвесной шайбе без дополнительного крепления в скважине. Питание двигателя электроэнергией осуществляется по специальному нефтестойкому круглому трехжильному кабелю марки КРБК в гибкой ленточной броне, который проходит через подвесную шайбу и укреплен к насосным трубам металлическими поясами. На поверхности лишь устанавливают станцию управления и автотрансформатор, а на устье скважины – манометр и задвижку.

Для максимального уменьшения диаметрального габарита погружного агрегата вдоль него укладывают специальный плоский кабель КРБП в гибкой ленточной броне, защищенный от повреждения ребрами, приваренными к насосу, и защитными кожухами.

Комплектную трансформаторную подстанцию или станцию управления

и трансформатор устанавливают и закрепляют на фундаменте или постаменте на расстоянии не менее 20 м от устья скважины. Высота фундаментов (постаментов) должна быть такой, чтобы были исключены затопления водой и занос снегом установленного на них оборудования. На расстоянии 15-20 м от устья скважины, на специально приготовленной ровной площадке расположить барабан с кабелем, установив его на механизированный кабеленаматыватель или на опоры, на которых будет вращаться барабан. Барабан должен располагаться так, чтобы его ось вращения была перпендикулярна воображаемой линии, проведённой от устья скважины к середине барабана. Будет удобнее производить спуск установки, если расположите барабан так, чтобы кабель сматывался с верхней его части.

Для удобства направления кабеля в скважину при его спуске используют так называемый кабельный ролик, подвешенный над устьем скважины на небольшой высоте.

Приготовить и расположить на мостках или подставках насосно-компрессорные трубы и переводники к ним таким образом, чтобы муфты труб были обращены к устью скважины, чтобы трубы находились в поле зрения оператора подъёмного агрегата и не мешали проводить работы с кабелем. Наружная и внутренняя полости труб должны быть чистыми.

При эксплуатации скважин погружными центробежными электронасосами устье легко поддается герметизации, что позволяет осуществлять сбор и отвод попутного газа. Наземное электрооборудование, ввиду его малых габаритов, небольшого веса и наличия защитных кожухов, в зависимости от климатических условий может быть установлено либо непосредственно на открытом воздухе, либо в небольшой неотапливаемой будке, но так, чтобы ни снежные заносы, ни паводки не препятствовали нормальной бесперебойной эксплуатации скважины.

Характерной особенностью погружных центробежных электронасосов является простота обслуживания, экономичность, относительно большой межремонтный период их работы. Продолжительность работы насосов между подъемами для ремонта в большинстве случаев превышает 200 суток, во многих скважинах они работают без подъема 2-3 года.

1.4 Обзор зарубежных установок [13]

В США погружные насосы изготовляют как в односекционном, так и в двух-, трёх- и четырёхсекционном исполнении в зависимости от заданного напора.

Характерной чертой насосов фирмы Byron Jackson, отличающей их от других конструкций насосов, является отсутствие пяты у вала насоса как в односекционном, так и многосекционном насосе. Осевая сила, действующая на торец вала в результате давления, развиваемого насосом, и массы самого вала воспринимается пятой, расположенной в секции уплотнения (протектора). В секционных насосах валы стыкуются, упираясь друг в друга и образуя как бы единый вал большой длины. Размещение осевой опоры насоса в секции уплотнения имеет определённый смысл, т.к. пята в этом случае работает в чистом масле. Следовательно, её надёжность должна быть больше, чем у пяты, работающей непосредственно в пластовой жидкости.

У первых конструкций насосов фирмы Reda осевая опора вала выполнена в виде радиально-упорных шарикоподшипников типа «дуплекс», расположенных в нижней части в специальной камере.

В насосах фирмы Byron Jackson длина вала 3 – 4 секций может достигать 25...30 м. Соединяются валы между собой и с валом секции уплотнения посредством шлицевых муфт, торцы их упираются друг в друге через штифт или шайбу в шлицевой муфте.

Чтобы придать устойчивость валу во время работы, фирмой Byron Jackson предложено применять промежуточные резинометаллические подшипники, ставя их через 6 ступеней. В отличие от отечественных конструкций резинометаллические подшипники фирмы Byron Jackson устанавливаются не вместо соответствующих ступеней, а монтируются в направляющие аппараты.

Насосы фирмы Reda Pump отличаются конструктивным исполнением отдельных деталей. Прежде всего следует отметить, что насосы фирмы Reda Pump имеют левое направление вращения вала, если смотреть сверху.

Ловильная головка и основание выполнены отдельными элементами конструкции с таким расчётом, что могут быть присоединены как к односекционному, так и к многосекционному насосу. Это способствует унификации деталей и узлов.

В большинстве конструкций насосов Reda Pump в верхней части отсутствует пята. Вместо пяты часть рабочих колёс (до 40 %) строго фиксируется в осевом направлении на валу с помощью упоров, закреплённых в выточках на валу насоса. Таким образом, верхняя часть рабочих колёс, втулки которых упираются друг в друга, удерживается от осевого перемещения.

В погружных насосах фирмы Byron Jackson осевые силы от рабочих колёс плавающего типа ступеней воспринимаются направляющими аппаратами одновременно на две поверхности опор при направлении силы вниз и на одну поверхность в случае всплытия рабочего колеса вверх. Такую конструкцию ступени называют двухопорной.

Двухопорные ступени применяются также фирмами Reda Pump Co., Oil Dynamics и Oilline в тех случаях, когда необходимо уменьшить удельную нагрузку на опору.

В отличии от одноопорной конструкции ступени, двухопорная ступень, кроме основной опоры, опирающейся на бурт направляющего аппарата, имеет вторую опору, опирающуюся на втулку направляющего аппарата. Таким образом, общая площадь увеличивается, удельная нагрузка на опору уменьшается, уменьшается износ и увеличивается долговечность.

Двухопорная ступень позволяет вводить в работу опоры поочерёдно, за счёт толщины опорных шайб или соответствующих осевых размеров буртов.

Ступени с разгрузочными отверстиями в рабочем колесе широко применяются в насосах фирм Reda Pump, Oilline и Oil Dynamics.

Ступень такой конструкции снижает осевую силу до 25% и, следовательно, не нуждается во второй опоре. Однако при этом снижается КПД на 4...6 %. В погружных насосах, КПД ступеней которых и без того низкий, разгрузочные отверстия в рабочих колёсах не делают.

Зарубежными фирмами уделяется большое внимание чистоте проточных каналов рабочих элементов насосов, т. к. от этого зависит КПД ступеней. Фирма Byron Jackson, например, отливает рабочие колёса и направляющие аппараты презиционным способом, что обеспечивает чистую гладкую поверхность проточных каналов.

Рабочие колёса, отлитые презиционным способом, имеют равномерную толщину дисков, лопастей, втулок, строгую концентричность элементов, благодаря чему обеспечивается нужная балансировка всех рабочих колёс.

2 Патентная проработка

2.1 Варианты патентной проработки

2.1.1 Патент 66417 Российская Федерация, E21B43/38

Погружной скважинный насосный агрегат для добычи нефти, шламоуловитель и предохранительный клапан погружного скважинного насосного агрегата [7]. Говберг Артем Савельевич, Терпунов Вячеслав Абельевич; заявитель и патентообладатель «Центр разработки нефтедобывающего оборудования (ЦРНО) (SC)». - № 2007113036/22, заяв. 10.04.2007; опуб. 10.09.2007.

Технические решения относятся к устройствам для очистки пластовой жидкости в нефтяных скважинах и могут быть использованы в нефтедобывающей промышленности для защиты погружного насосного оборудования от воздействия мехпримесей, содержащихся в перекачиваемой жидкости, преимущественно после проведения операции по гидроразрыву пласта, в процессе освоения скважин, а также при добыче нефти из пескопроявляющих скважин с концентрацией мехпримесей до 5 г/л, а также для защиты насосного оборудования от нештатных режимов работы при засорении сепарирующих устройств. Погружной скважинный насосный агрегат для добычи нефти, обеспечивающее достижение указанного выше технического результата, включает в себя погружной насос, электродвигатель и шламоуловитель. При этом насосный агрегат снабжен предохранительным клапаном, выполненным с возможностью гидравлического соединения приема насоса с затрубным пространством за шламоуловителем при условии прекращения движения перекачиваемой жидкости через шламоуловитель. Достигаемый технический результат заключается в обеспечении эффективной защиты погружного насосного оборудования от воздействия мехпримесей, содержащихся в перекачиваемой жидкости, без загрязнения призабойной зоны скважины, а также защиты насосного оборудования от нештатных режимов работы при переполнении шламосборника и/или забивании сепаратора частицами мехпримесей.

Предохранительный клапан включает в себя корпус с перепускным отверстием и золотниковую втулку с перепускным отверстием. Золотниковая втулка выполнена с возможностью перемещения под воздействием потока перекачиваемой погружным насосом жидкости. Между золотниковой втулкой и корпусом образована дифференциальная полость. Достигаемый технический результат заключается в повышении чувствительности и скорости срабатывания предохранительного клапана.

Известен предохранительный клапан погружного скважинного насосного агрегата для добычи нефти, описанный в патенте US 5494109 А, 27.02.1996, включающий в себя корпус, выполненные с возможностью подключения в трубопровод для подачи перекачиваемой жидкости на прием насоса. В боковой стенке корпуса выполнены перепускные отверстия. Клапан включат в себя также золотниковую втулку с перепускными отверстием, размещенную в корпусе с возможностью осевого перемещения таким образом, что в верхнем положении втулки обеспечивается возможность движения перекачиваемой жидкости через упомянутые перепускные отверстия корпуса и втулки на прием насоса в обход фильтрующих элементов, расположенных на входе упомянутого трубопровода. Это обеспечивает защиту насоса от срыва подачи и погружного электродвигателя от перегрева при забивании фильтрующих элементов частицами мехпримесей. Смещение золотниковой втулки в верхнее положение происходит повышении давления в затрубном пространстве под действием дифференциального поршня, шток которого размещен в осевом отверстии корпуса клапана.

Основными недостатками прототипа является недостаточная чувствительность и скорость срабатывания клапана, который реагирует на повышение давления в затрубном пространстве, вызываемом прекращением движения жидкости через фильтр, а не на само отсутствие движения перекачиваемой жидкости.

Технический результат, достигаемый при реализации полезной модели, заключается в повышении чувствительности и скорости срабатывания предохранительного клапана.

Предохранительный клапан погружного скважинного насосного агрегата для добычи нефти, обеспечивающее достижение указанного выше технического результата, включает в себя корпус с перепускным отверстием, который выполнен с возможностью подключения в трубопровод для подачи перекачиваемой жидкости на прием насоса, золотниковую втулку с перепускным отверстием, размещенную в корпусе с возможностью осевого перемещения таким образом, что в одном из положений втулки обеспечивается возможность движения перекачиваемой жидкости через упомянутые перепускные отверстия корпуса и втулки. При этом в отличии от прототипа золотниковая втулка выполнена с возможностью перемещения под воздействием потока перекачиваемой погружным насосом жидкости в положение, при котором исключается возможность движения перекачиваемой жидкости через перепускные отверстия корпуса и втулки. Между золотниковой втулкой и корпусом образована дифференциальная полость таким образом, что направление результирующей силы, действующей на золотниковую втулку при размещении предохранительного клапана в скважине, противоположно направлению воздействия на золотниковую втулку потока перекачиваемой жидкости.

Перепускные отверстия выполнены в боковой стенке корпуса и втулки, а возможность движения перекачиваемой жидкости через перепускные отверстия корпуса и втулки обеспечивается в крайнем нижнем положении золотниковой втулки относительно рабочего положения клапана в скважине.

Золотниковая втулка снабжена шариковым обратным клапаном, выполненным с возможностью перекрытия центрального отверстия втулки при движении жидкости в направлении, противоположном направлению движения потока жидкости, перекачиваемой погружным насосом.

Золотниковая втулка подпружинена в направлении воздействия на втулку потока перекачиваемой погружным насосом жидкости, при этом усилие, создаваемое пружиной, меньше упомянутой результирующей силы в любом положении золотниковой втулки.

Предохранительный клапан насосного агрегата предназначен для соединения приема насоса с затрубным пространством за шламоуловителем по ходу движения перекачиваемой жидкости при условии прекращения движения перекачиваемой жидкости через шламоуловитель.

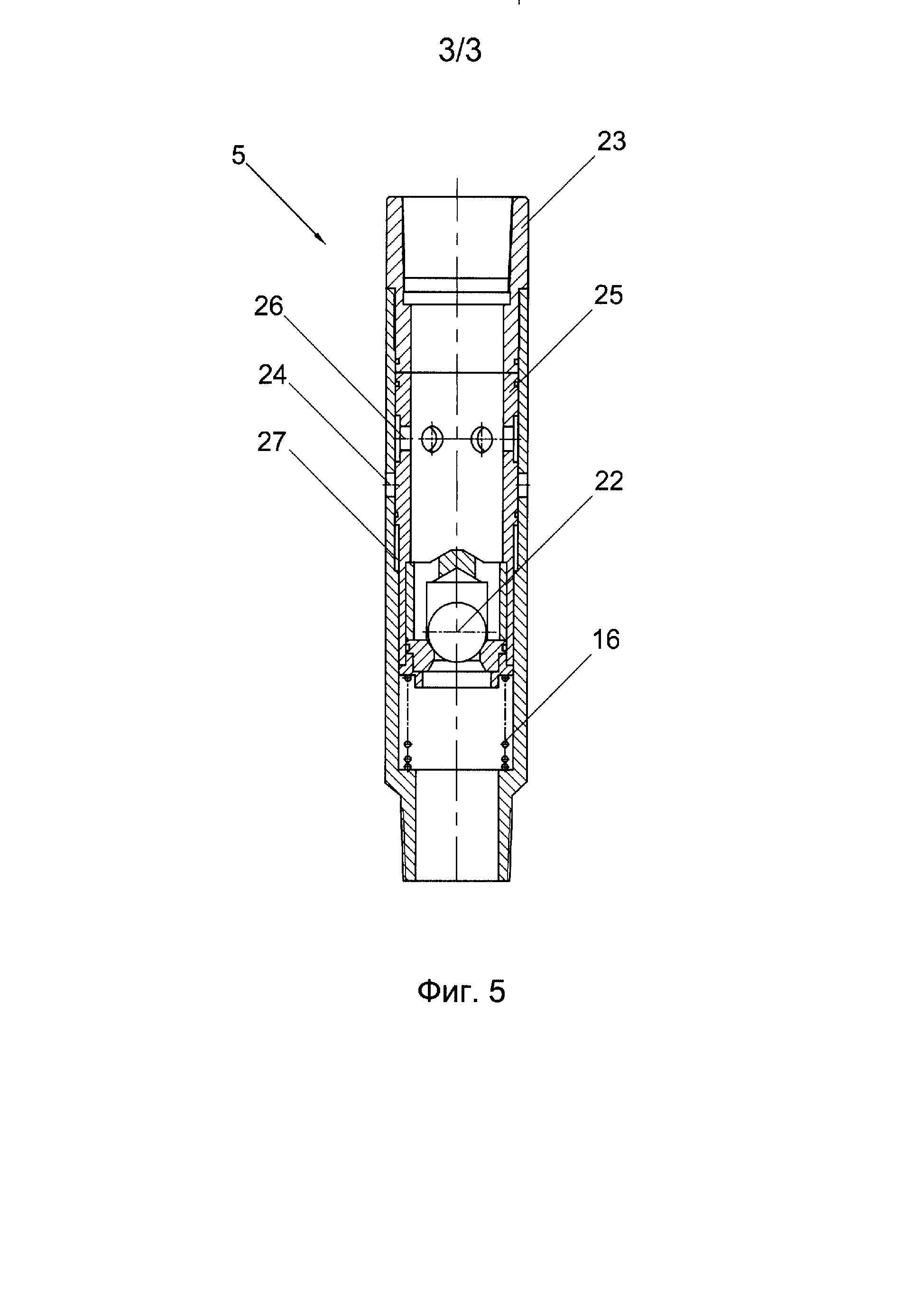

Предохранительный клапан (рисунок 2.1) включает в себя корпус 23 с перепускными отверстиями 24 в боковой стенке, выполненный с возможностью подключения в патрубок или хвостовик за гидроциклонным сепаратором. Внутри корпуса 24 установлена золотниковая втулка 25 с радиальными перепускными отверстиями 26 в боковой стенке. Втулка 25 установлена с возможностью осевого перемещения. В крайнем нижнем положении втулки перепускные отверстия 24 и 26 совмещаются и обеспечивается возможность движения перекачиваемой жидкости из затрубного пространства на прием насоса. Между втулкой и корпусом образована дифференциальная полость 27 таким образом, что направление результирующей силы, действующей на золотниковую втулку (при наличии в полости предохранительного клапана избыточного давления, т.е. при размещении предохранительного клапана в скважине), противоположно направлению воздействия на золотниковую втулку потока перекачиваемой жидкости. Золотниковая втулка 25 подпружинена в направлении воздействия потока перекачиваемой среды, при этом усилие, создаваемое пружиной 16, меньше упомянутой результирующей силы в любом положении втулки 25. Кроме того, втулка снабжена шариковым обратным клапаном 22, выполненным с возможностью перекрытия центрального отверстия втулки при движении жидкости в нижнем направлении после остановке насоса.

Рисунок 2.1 – Клапан предохранительный

При заполнении шламоуловителя частицами мехпримесей движение жидкости через предохранительный клапан прекращается, вследствие чего шариковый клапан 22 закрывается, а золотниковая втулка 25 под действием разности давлений, возникающей вследствие наличия дифференциальной полости 27, опускается вниз и занимает крайнее нижнее положение, сжимая пружину 16. Через совмещенные перепускные отверстия 24 и 26 рабочая жидкость поступает на прием насоса.

Предохранительный клапан погружного скважинного насосного агрегата для добычи нефти, включающий в себя корпус с перепускным отверстием, который выполнен с возможностью подключения в трубопровод для подачи перекачиваемой жидкости на прием насоса, золотниковую втулку с перепускным отверстием, размещенную в корпусе с возможностью осевого перемещения таким образом, что в одном из положений втулки обеспечивается возможность движения перекачиваемой жидкости через упомянутые перепускные отверстия корпуса и втулки, отличающийся тем, что золотниковая втулка выполнена с возможностью перемещения под воздействием потока перекачиваемой погружным насосом жидкости в положение, при котором исключается возможность движения перекачиваемой жидкости через перепускные отверстия корпуса и втулки, при этом между золотниковой втулкой и корпусом образована дифференциальная полость таким образом, что направление результирующей силы, действующей на золотниковую втулку при размещении предохранительного клапана в скважине, противоположно направлению воздействия на золотниковую втулку потока перекачиваемой жидкости.

2.1.2 Патент 2480630 Российская Федерация, F04D15/02, F04D13/10

Клапан перепускной для погружного центробежного электронасоса [8]. Шрамек В.Б., Саблин А.Ю., Матвеев Д.Ф., Смирнов И.Г.; заявитель и патентообладатель общество с ограниченной ответственностью "Русская электротехническая компания". - № 2011139811/06; заяв. 29.09.2011; опуб. 27.04.2013.

Изобретение относится к нефтедобывающему оборудованию и может быть использовано при добыче пластовой жидкости из скважины, в частности для пропуска жидкости от входного модуля (фильтра) или газосепаратора на прием погружного скважинного центробежного электронасоса (ЭЦН), и для подвода жидкости из затрубного пространства к насосу в случае засорения фильтрующих элементов частицами механических примесей.

Известен предохранительный клапан погружного скважинного насосного агрегата (патент № 66417, E21B 43/38, дата публикации 2007.09.10), взятый в качестве прототипа, включающий корпус с перепускными отверстиями в боковой стенке, который выполнен с возможностью

гидравлического соединения приема насоса с затрубным пространством за шламоуловителем по ходу движения перекачиваемой жидкости при условии прекращения движения перекачиваемой жидкости через шламоуловитель, золотниковую втулку с радиальными перепускными отверстиями в боковой стенке. Втулка установлена с возможностью осевого перемещения. В крайнем нижнем положении втулки перепускные отверстия корпуса и втулки совмещаются, и обеспечивается возможность движения перекачиваемой жидкости из затрубного пространства на прием насоса. В частности, втулка подпружинена и снабжена шариковым обратным клапаном, выполненным с возможностью перекрытия центрального отверстия втулки при движении жидкости в обратном направлении после остановки насоса.

Недостатками известного предохранительного клапана погружного скважинного насосного агрегата являются:

- низкая надежность работы клапана в виду заклинивания золотниковой втулки при попадании частиц механических примесей, содержащихся в жидкости, в зазор между корпусом и золотниковой втулкой;

- низкая вероятность безотказной работы известного клапана, связанная с низкой чувствительностью клапана, в связи с низкой скоростью перемещения золотниковой втулки в случае заполнения шламоуловителя или засорения сепаратора механическими примесями. При этом срыв подачи насоса может произойти ранее, чем золотниковая втулка переместится в положение совмещения перепускных отверстий втулки и корпуса, при котором произойдет поступление жидкости из затрубного пространства на прием насоса;

- низкая ремонтопригодность клапана, так как невозможно произвести замену деталей предохранительного клапана, не размонтировав его предварительно от патрубка сепаратора и пакер-пробки или полого цилиндрического хвостовика, разобрав при этом корпус клапана для замены деталей;

- размещение предохранительного клапана между ПЭД и нижерасположенным шламоуловителем существенно увеличивает длину всей установки ЭЦН, что создает дополнительные трудности при спуске-подъеме установки в скважине, а также приводит к возможному разрушению наиболее нагруженных элементов, например фланцевого соединения ПЭД, с последующим падением нижерасположенного оборудования на забой скважины. Увеличение массогабаритных характеристик установки приводит к повышенному износу деталей насоса и уменьшению времени безотказной работы насосной установки при ее работе в зоне повышенной кривизны скважины.

Задача изобретения - создание перепускного клапана, позволяющего обеспечить поступление пластовой жидкости на прием насоса в случае засорения фильтрующего элемента входного модуля или газосепаратора, исключив при этом возникновение аварийной ситуации, связанной со срывом подачи пластовой жидкости насосом и отказом работы установки ЭЦН с последующим ее подъемом из скважины.

Технический результат, получаемый при решении поставленной задачи, - повышение надежности работы клапана, ремонтопригодности, удобство эксплуатации, увеличение наработки на отказ установки ЭЦН.

Указанный технический результат достигается тем, что клапан перепускной для погружного центробежного электронасоса, содержащий корпус с перепускными отверстиями, который выполнен с возможностью подключения в трубопровод для подачи перекачиваемой жидкости на прием насоса, согласно изобретению снабжен валом, установленным в корпусе с возможностью вращения и соединения одного конца вала с валом входного модуля или газосепаратора, а другого конца вала - с валом электронасоса, при этом перепускные отверстия расположены в ступенчатой части корпуса под углом к центральной оси клапана по направлению потока добываемой жидкости, в каждом перепускном отверстии установлен обратный клапан, включающий седло и запорный элемент, установленный в корпусе обратного клапана с возможностью перемещения.

Выполнение перепускных отверстий под углом к центральной оси клапана по направлению потока добываемой жидкости позволяет уменьшить гидравлическое сопротивление протекающей жидкости из затрубного пространства через перепускные отверстия клапана в случае засорения ниже расположенного входного модуля или газосепаратора, что увеличивает напор насоса, его производительность, повышает надежность работы клапана, предотвращая срыв подачи насоса, что увеличивает наработку на отказ установки ЭЦН.

Установка в перепускных отверстиях обратных клапанов позволяет повысить чувствительность срабатывания клапана при повышении давления в затрубном пространстве, что повышает быстродействие и надежность работы клапана, предотвращая срыв подачи насоса.

Выполнение корпуса клапана сборным, состоящим из двух частей, позволяет улучшить условия сборки/разборки клапана, что повышает ремонтопригодность клапана.

Установка в корпусе клапана опоры вала с помощью разъемного соединения, например резьбового, повышает ремонтопригодность клапана.

Установка клапана обратного в перепускном отверстии с помощью разъемного соединения, например с помощью резьбы, позволяет быстро произвести его замену или ремонт.

Выполнение запорного элемента обратного клапана в виде шара обеспечивает герметичность обратного клапана в закрытом положении, а также при открытии клапана обеспечивает самоцентрирование шара в полости корпуса клапана. Точечный контакт шара и корпуса при перемещении шара вдоль оси обратного клапана не позволяет заклинивание его в корпусе, что повышает надежность работы перепускного клапана в целом.

Подпружинивание шара обратного клапана в противоположном

направлении воздействия на шар потока жидкости, поступающего из затрубного пространства, позволяет использовать клапан как в горизонтальных, так и наклонных скважинах, что расширяет функциональные возможности клапана.

Выполнение клапана перепускного в виде самостоятельного изделия, имеющего на корпусе и на обоих концах вала присоединительные элементы, например шлицевые муфты для соединения с валом входного модуля или газосепаратора и насосом, повышает удобство эксплуатации, ремонтопригодность клапана.

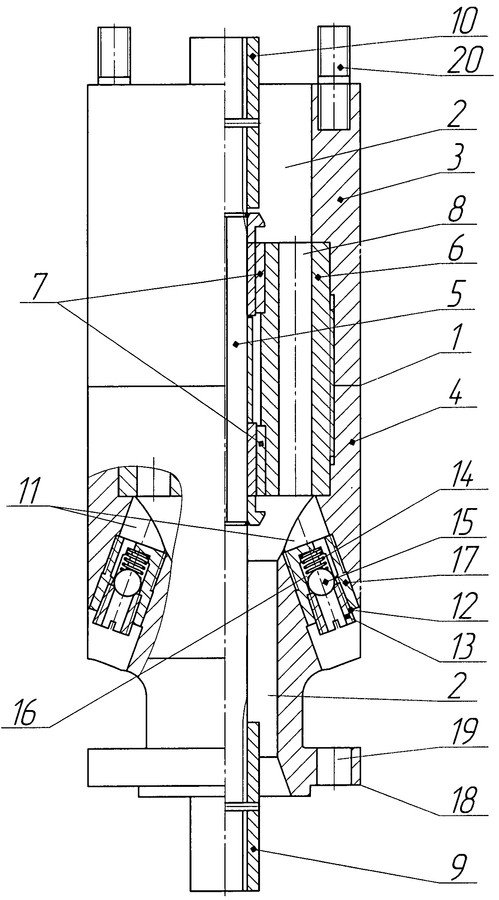

На рисунке 2.2 приведен общий вид клапана перепускного для погружного центробежного электронасоса. Клапан перепускной содержит ступенчатый корпус 1 с отверстием для прохода жидкости 2, выполненный, например, сборным, включающим верхнюю часть 3 и нижнюю часть 4 корпуса. В корпусе 1 установлен вал 5, закрепленный, в частности, в подшипниковой опоре 6, в которой установлены радиальные подшипники скольжения 7. В опоре 6 выполнены каналы 8 для прохода перекачиваемой жидкости. Подшипниковая опора 6 закреплена в корпусе 1 с помощью разъемного соединения, например резьбы. На концах вала 5 установлены шлицевые муфты 9 и 10 для соединения вала 5 с валом входного модуля или газосепаратора и валом насоса ЭЦН соответственно (не показано). В ступенчатой части корпуса 1 выполнены перепускные отверстия 11, расположенные под углом к центральной оси клапана по направлению потока добываемой жидкости. В каждом перепускном отверстии 11 установлен обратный клапан 12. Обратный клапан 12 содержит клапанную пару, включающую седло 13 и подпружиненный пружиной 14 запорный элемент (шар) 15, установленный в отверстии 16 корпуса 17 обратного клапана 12 с возможностью перемещения. Обратные клапаны 12 установлены в перепускных отверстиях 11 с помощью, например, резьбового соединения.

Рисунок 2.2 – Клапан перепускной

Корпус 1 содержит присоединительный фланец 18 с отверстиями 19 для крепежных элементов, позволяющий произвести монтаж перепускного клапана к входному модулю (не показано). Корпус 1 снабжен крепежными элементами (шпильками) 20 для соединения с корпусом насоса ЭЦН.

При включении насосной установки пластовая жидкость, находящаяся под давлением столба жидкости в скважине, поступает от входного модуля или газосепаратора (не показано), через отверстие 2 в перепускной клапан, проходит через каналы 8 подшипниковой опоры 6 и поступает на прием ЭЦН. При этом шар 15 обратного клапана 12 прижат к седлу 13 пружиной 14, что исключает подвод пластовой жидкости из затрубного пространства через перепускные отверстия 11 внутрь перепускного клапана и соответственно к приему насоса ЭЦН. При частичном или полном засорении входного модуля или газосепаратора (не показано) частицами механических примесей происходит увеличение перепада давления между давлением жидкости снаружи и жидкостью, находящейся во внутренней полости перепускного клапана. При этом происходит открытие обратного клапана 12, при котором шар 15 перемещается от седла 13, сжимая пружину 14 обратного клапана 12. Пластовая жидкость через отверстие 16 обратного клапана 12 поступает из затрубного пространства внутрь корпуса 1 перепускного клапана и далее, проходя через каналы 8 подшипниковой опоры 6, выходит из клапана и поступает на прием насоса, обеспечивая его жидкостью для продолжения работы, что предотвращает срыв подачи электронасоса.

2.2 Патентная проработка перепускного клапана

Целью патентной проработки является усовершенствование перепускного клапана для погружного центробежного электронасоса (патент № 2480630, F04D15/02, F04D13/10).

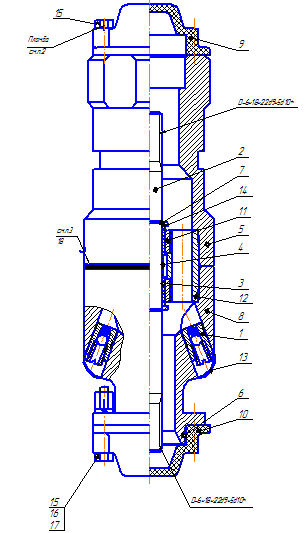

Одним из основных элементов перепускного клапана (рисунок 2.2) является обратный клапан, служащий для поступления пластовой жидкости при частичном или полном засорении входного модуля или газосепаратора частицами механических примесей. Недостатком данной конструкции является быстрое засорение обратного клапана вследствие попадание крупных частиц в отверстие обратного клапана. Данная проблема очень актуальна для электроцентробежных насосов износостойкого исполнения. Решением является установка приемной фильтрующей сетки 13 (рисунок 2.3) на пути движении пластовой жидкости в обратный клапан 1, служащей для фильтрации от крупных механических частиц. Это конструктивное внедрение позволит увеличит время работы перепускного клапана в нормальном режиме, а следовательно и срок службы насоса.

Монтаж перепускного клапана рассматриваемой конструкции осложнен по причине отсутствия проточки для установки в монтажный хомут элеватор. Решением является нарезка проточки в области головки 5 перепускного клапана, что позволит упростить процесс монтажа, увеличит его скорость и сделает его аналогичным процессу монтажа других секций насоса.

Рисунок 2.3 – Клапан перепускной модернизированный

Также в модернизированной конструкции перепускного клапаны выполнены верхняя 9 и нижняя 10 крышки, служащие для защиты от загрязнения внутренней полости на время хранения и транспортировки.

Недостатком данной конструкции модернизированного узла является увеличенный габаритный размер в осевом направлении по сравнению с рассматриваемым патентом.

3 Устройство и принцип действия насоса

Установка ЭЦН состоит из погружного насосного агрегата (электродвигатель с гидрозащитой и насос), кабельной линии (круглого и плоского кабеля с муфтой кабельного ввода), колонны насосно-компрессорных труб, оборудования устья скважины и наземного электрооборудования: трансформатора и станции управления (или комплексного устройства) [2].

Погружной насосный агрегат, состоящий из насоса и электродвигателя с гидрозащитой, спускается в скважину на насосно-компрессорных трубах. Кабельная линия обеспечивает подвод электроэнергии к электродвигателю. Кабель крепится к НКТ металлическими поясами.

На длине насоса и протектора кабель – плоский, прикреплен к ним металлическими поясами и защищен от повреждения кожухами или хомутами.

Над насосами устанавливают обратный и сливной клапаны. Насос откачивает жидкость из скважины и подает ее на поверхность по колонне НКТ. Оборудование устья скважины обеспечивает подвеску на фланце обсадной колонны НКТ с электронасосом и кабелем, герметизацию труб и кабеля, а также отвод жидкости в выкидной трубопровод.

Насос погружной, центробежный, секционный, многоступенчатый. Электродвигатель погружной, трехфазный, асинхронный, маслозаполненный с короткозамкнутым ротором. Гидрозащита электродвигателя состоит из протектора и компенсатора. Протектор двухкамерный с резиновой диафрагмой и торцевыми уплотнениями вала, компенсатор с резиновой диафрагмой. Кабель трехжильный с полиэтиленовой изоляцией.

Трансформатор обеспечивает подачу необходимого напряжения к погружному электродвигателю, станция управления предназначена для управления погружным электронасосом и отключения всей установки при отключении от нормально режима ее работы.

Погружной насос, электродвигатель и гидрозащита соединяются между собой фланцами и шпильками. Валы насоса, двигателя и протектора имеют на концах шлицы и соединяются шлицевыми муфтами.

Погружной центробежный насос по принципу действия не отличается от обычных центробежных насосов, применяемых для перекачки жидкости. Отличие его в том, что он секционный, многоступенчатый, с малым диаметром рабочих ступеней – рабочих колес и направляющих аппаратов. В основном для нефтяной промышленности погружные насосы содержат от 130 до 415 ступеней.

Центробежный насос представляет собой простую гидравлическую машину, предназначенную для подъема и транспортирования по трубопроводу жидкости от одного места к другому. Насос состоит в основном из рабочего колеса с лопастями, направляющего аппарата, вала и корпуса.

Принцип действия насоса, с некоторым упрощением, можно представить себе следующим образом: жидкость, засасываемая через фильтр и всасывающий клапан, поступает по патрубку на лопасти вращающегося колеса, под действием которого она приобретает скорость и давление. Погружной насос имеет много ступеней и этот процесс повторяется в каждой ступени приобретая большую скорость и давление. Кинетическая энергия жидкости преобразуется в давление в спиральном канале. На выходе из насоса поток жидкости собирается и направляется в колонну насосно-компрессорных труб.

Основными параметрами насоса являются: подача, напор, высота всасывания, потребляемая мощность и коэффициент полезного действия. Параметры насоса указывают при работе его на воде.

3.1 Компоновка насоса [3]

Погружные электроцентробежные насосы спроектированы по секционному принципу и в общем случае состоят из входного модуля (МВ), средних секций (СС), верхней секции (СВ), обратного (КО) и спускных (КС) клапанов (рисунок 3.1, а). При высоком содержании газа в состав насоса включается модуль насосный - газосепаратор (МНГ) (рисунок 3.1, б). Конструкцией предусмотрены варианты комплектации насосов нижней секцией (СН), имеющей приемную сетку, при этом из состава насоса исключается входной модуль (рисунок 3.1, в). При использовании нижней секции газосепаратор не может быть включен в состав насоса. В состав насоса при высоком содержании газа может быть включен газосепаратор с приемной сеткой (МНГН) (рисунок 3.1, г). При этом нет необходимости во входном модуле.

Насосы, в зависимости от поперечного габарита, изготавливаются трех групп: 5, 5А и 6. Группа условно определяет минимальный внутренний диаметр эксплуатационной колонны, что составляет для группы 5 – 123,7 мм, 5А – 130 мм, 6 – 148,3 мм. Диаметр корпуса насоса соответственно равен 92, 103 и 114 мм.

а) б) в) г)

Рисунок 3.1 – Компоновка ЭЦН

3.2 Устройство модулей и работа насоса

Погружной насос собирается из входного модуля МВ, модуля насосного-газосепаратора МНГ, средней секции СС (одна + четыре), верхней секции СВ, которые соединяются между собой за фланцы при помощи шпилек и болтов.

Обратный клапан ввинчивается в ловильную головку верхней секции, спускной клапан ввинчивается в обратный. Привод насоса осуществляется погружным электродвигателем. Перекачиваемая жидкость через входной модуль поступает в газосепаратор, где происходит отделение попутного газа, затем в секции насоса, где создается требуемый напор. Через обратный и спускной клапан жидкость поступает в напорный трубопровод-колонну НКТ. Обратный и спускной клапаны могут быть установлены и выше ловильной головки насоса на 6…7 насосно-компрессорных труб.

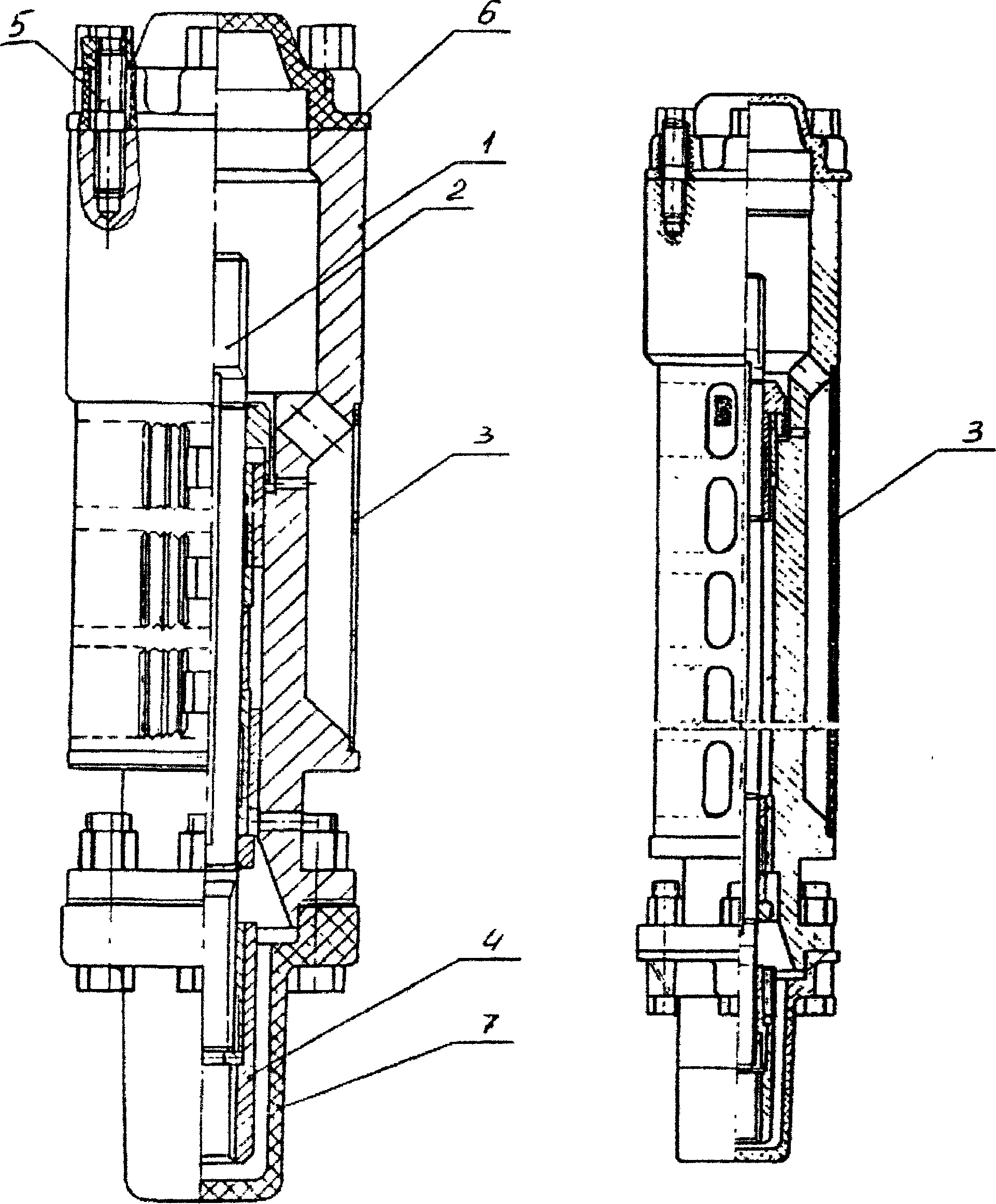

Рисунок 3.2 – Модуль входной

Входной модуль служит для приема и грубой очистки перекачиваемой жидкости, для соединения секций с двигателем и передачи крутящего момента от вала двигателя к валам секций насоса. Входной модуль приведен на рисунке 3.2 и состоит из основания 1, с отверстиями для прохода пластовой жидкости, в котором на подшипниках скольжения вращается вал 2. Снаружи основание обтянуто приемной сеткой 3. Для соединения вала модуля с валом протектора двигателя служит шлицевая муфта 4. При помощи шпилек 5 модуль верхним концом крепится к средней секции насоса или модулю насосному-газосепаратору. Нижним фланцем входной модуль крепится к протектору с помощью шпилек и гаек. На период транспортирования и хранения входной модуль закрыт крышками 6 и 7.

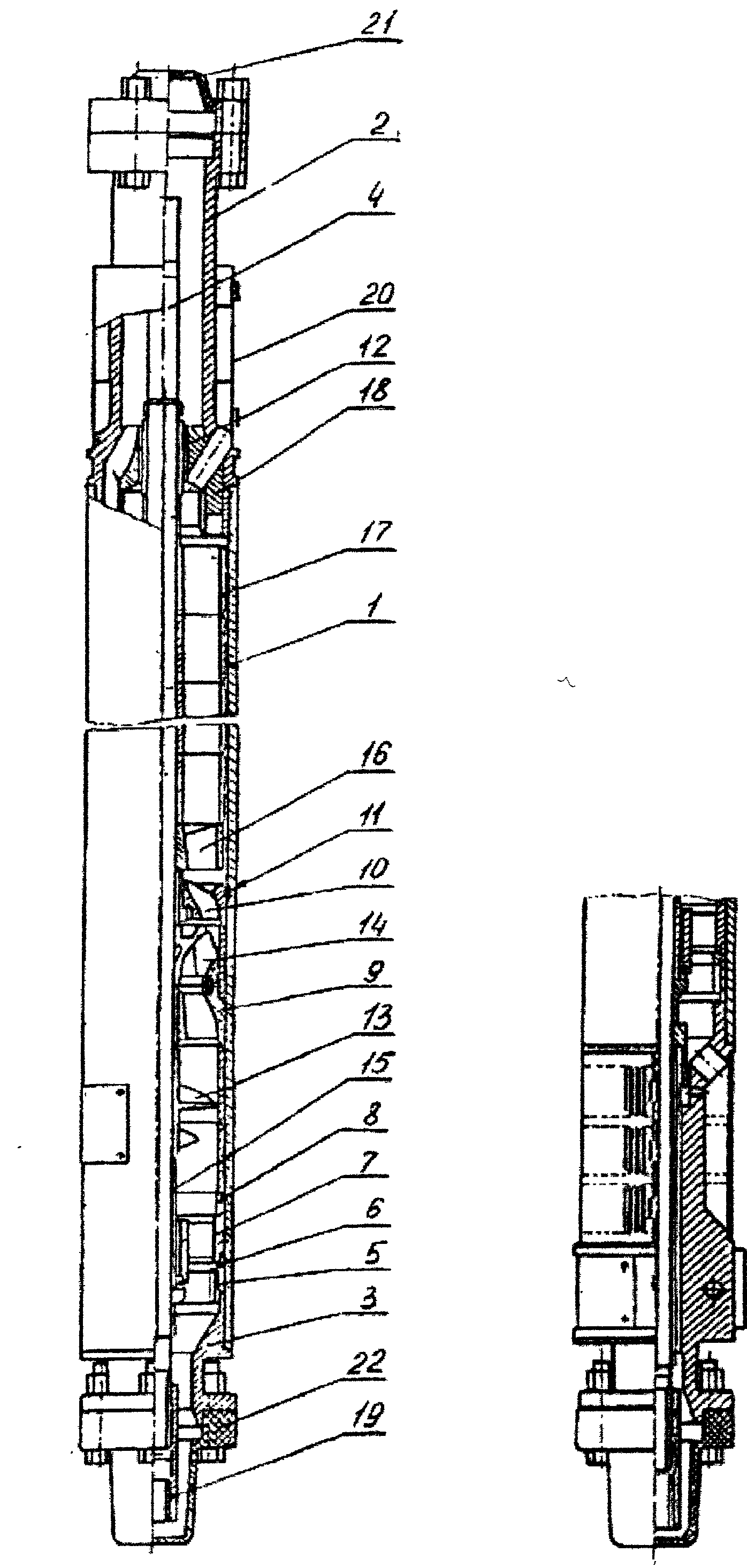

Модуль насосный-газосепаратор (газосепаратор) предназначен для уменьшения объемного содержания свободного газа на входе в секции насоса. Газосепаратор МНГ изображен на рисунке 3.3 и состоит из трубного корпуса 1 с головкой 2, основанием 3 по его концам и вала 4 с расположенными в нём деталями. В корпусе установлены гайка 5, крепящая пакет рабочих органов через упор 6, подшипник 7, распорную втулку 8, направляющие аппараты 9,10 и опорное кольцо 11. На валу расположены втулки 12 радиальных подшипников, шлицевая муфта 19, шнек 13, рабочее колесо 14, втулки 15, решетка 16 и сепараторы 17. В головку 2 запрессован переводник 18, образующий с головкой муфту перекрестного потока, снаружи головки закреплен перфорированный патрубок 20, исполняющий роль дополнительного сепарирующего узла.

На период транспортирования и хранения газосепаратор закрыт крышками 21 и 22.

Газосепаратор основанием крепится с помощью шпилек и гаек к входному модулю. Головка газосепаратора фланцем стыкуется со средней секцией насоса и крепится к ней шпильками или болтами. Соединение валов осуществляется с помощью шлицевых муфт. Основание газосепаратора имеет вариант исполнения с приемной сеткой, в этом случае входной модуль не нужен и газосепаратор стыкуется непосредственно с протектором (исполнение МНГН).

Рисунок 3.3 – Модуль насосный-газосепаратор

Работает газосепаратор следующим образом. Газожидкостная смесь попадает через входной модуль или сетку основания газосепаратора на шнек и далее к рабочим органам. За счет приобретения напора газожидкостная смесь поступает во вращающуюся камеру сепаратора, снабженную радиальными ребрами, где под действием центробежных сил газ отделяется от жидкости. Далее жидкость с периферии камеры сепаратора поступает по пазам переводника на прием насоса, а отсепарированная газожидкостная смесь попадает в полость перфорированного патрубка, где происходит дополнительное разделение газа и жидкости. Эта жидкость вытекает через отверстия патрубка, стекает снаружи по корпусу газосепаратора и снова поступает на вход. При этом снижается содержание газа в смеси, поступающей через входной модуль в газосепаратор. Газ через перфорированный патрубок отводится в затрубное пространство. Газосепараторы МНГ(К)5, МНГН(К)5 используются с насосами производительностью до 250 м/сут, а МНГ(К)5А, МНГН(К)5А – с насосами производительностью до 400 м/сут.

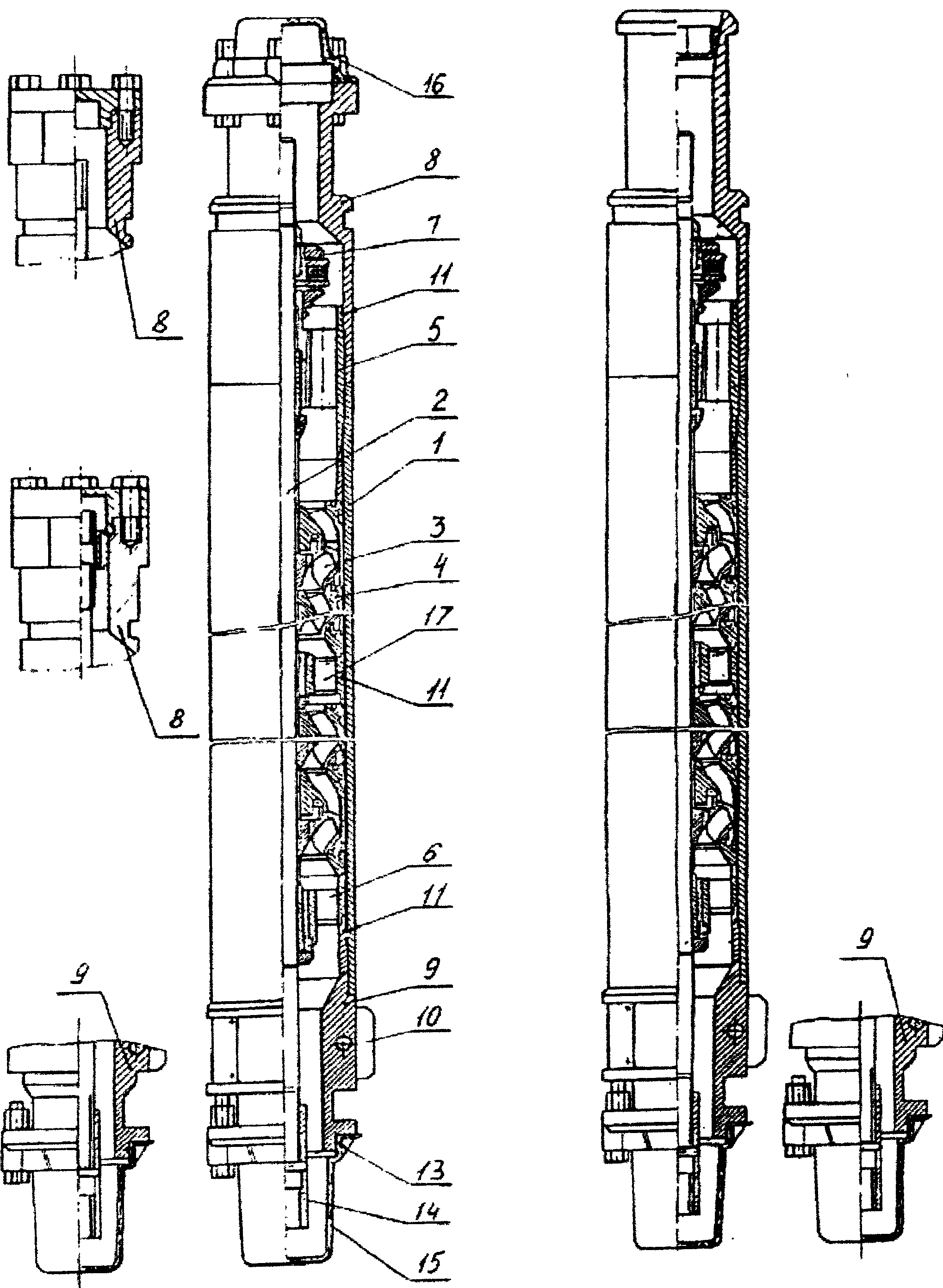

Средняя секция изображена на рисунках 3.4 и является основной частью насоса. Средняя секция состоит из корпуса 1, вала 2, пакета ступеней (рабочих колес 3 и направляющих аппаратов 4), верхнего подшипника 5, нижнего подшипника 6, промежуточных подшипников 17, верхней осевой опоры 7, головки 8, основания 9, двух ребер 10, резиновых колец 11, 13, шлицевой муфты 14 и крышек 15 и 16. Рабочие колеса и направляющие аппараты установлены последовательно. Направляющие аппараты в корпусе стянуты верхним подшипником и основанием и во время работы неподвижны. Рабочие колеса посажены через шпонку на вал, который приводит их во вращение. При вращении колес перекачиваемая жидкость получает приращение напора от ступени к ступени.

Верхний промежуточный 5 и нижний 6 подшипники являются радиальными опорами вала, а верхняя осевая опора 7 воспринимает нагрузки, действующие вдоль оси вала. Резиновые кольца 11 герметизируют внутреннюю полость секции от утечек перекачиваемой и входным модулем.

Шлицевая муфта 14 служит для соединения с валом пристыкованной секции или входного модуля или газосепаратора или протектора и передает вращение от одного вала к другому. На период транспортирования и хранения секция закрыта крышками.

Ребра 10 предназначены для защиты электрического кабеля, располагаемого между ними, от механических повреждений о стенку обсадных труб при спуске и подъеме насоса. Ребра прикреплены к основанию секции болтом с гайкой.

Рисунок 3.4 – Секция средняя

Обратный клапан, приведенный на рисунке 3.5, предназначен для предотвращения обратного вращения рабочих колес насоса под воздействием столба жидкости в напорном трубопроводе при остановках насоса и облегчения его повторного запуска, используется для опрессовки колонны НКТ после спуска установки в скважину.

Обратный клапан состоит из корпуса 1, с одной стороны которого имеется внутренняя коническая резьба для подсоединения спускного клапана, а с другой стороны – наружная коническая резьба для ввинчивания в ловильную головку верхней секции. Внутри корпуса размещается обрезиненное седло 2, на которое опирается тарелка 3. Тарелка имеет возможность осевого перемещения в направляющей втулке 4. Под воздействием потока перекачиваемой жидкости тарелка поднимается, тем самым открывая клапан. При остановке насоса тарелка опускается на седло под воздействием столба жидкости в напорном трубопроводе, клапан закрывается.

Рисунок 3.5 – Клапан обратный

Сливной клапан изображен на рисунке 3.6 и предназначен для слива жидкости из напорного трубопровода (колонны НКТ) при подъеме насоса из скважины. Сливной клапан состоит из корпуса 1, с одной стороны которого имеется внутренняя коническая резьба муфты для соединения к НКТ, имеющей условный диаметр 73 мм, а с другой стороны – наружная коническая резьба для ввинчивания в обратный клапан.

Рисунок 3.6 – Клапан сливной

В корпус ввернут штуцер 2, который уплотнен резиновым кольцом 3. Перед подъемом насоса из скважины конец штуцера, находящийся во внутренней полости клапана, сбивается (обламывается) специальным инструментом, и жидкость из колонны НКТ вытекает через отверстие в штуцере в затрубное пространство. На период транспортирования и хранения обратный клапан закрыт крышками 4 и 5. Погружные электродвигатели, служащие для привода центробежных насосов, асинхронные с короткозамкнутыми роторами, маслозаполненные. При частоте тока 50 Гц синхронная частота вращения вала равна 3000 об/мин. Двигатели также, как и насосы, имеют малые диаметры, различные для скважин с обсадными колоннами 140, 146 и 168 мм. В тоже время их мощность может достигать 125 кВт. В связи с этим двигатели выполняют длиной иногда более 8 м.

Для предохранения электродвигателя от попадания в его внутреннюю полость пластовой жидкости, компенсации изменения объема масла в двигателе при его нагреве и охлаждении, а также во избежание утечек масла через неплотности служит гидрозащита (протектор).

Гидрозащита расположена между двигателем и насосом и, создавая избыточное давление, одновременно подает густое масло к сальнику центробежного насоса, препятствуя утечке добываемой жидкости.

Электроэнергия подводится к погружному двигателю по специальному бронированному кабелю. Основная часть кабеля имеет круглое сечение. По погружному агрегату (насос, гидрозащита, головка двигателя) прокладывается плоский кабель, соответствующий необходимому диаметральному габариту агрегата.

3.3 Погружной центробежный насос

Погружной центробежный насос по принципу действия не отличается от обычных центробежных насосов, применяемых для перекачки жидкости. Отличие в том, что он многосекционный с малым диаметром рабочих ступеней – рабочих колес и направляющих аппаратов. Рабочие колеса и направляющие аппараты насосов обычного исполнения изготавливают из модифицированного серого чугуна, насосов коррозионностойких – чугуна типа «нирезист», износостойких колес – их полиамидных смол.

Насос состоит из секций, число которых зависит от основных параметров насоса – напора, но не более четырех. Длина секции до 5,5 м. У модульных насосов состоит из входного модуля, модуля – секции, модуль – головки, обратного и спускного клапанов. Соединение модулей между собой и входного модуля с двигателем – фланцевое соединение (кроме входного модуля, двигателем или сепаратором) уплотняются резиновыми манжетами. Соединение валов модулей-секций между собой, модуля-секции с валом входного модуля, вала входного модуля с валом гидрозащиты двигателя осуществляется шлицевыми муфтами. Валы модулей-секций всех групп насосов имеющих одинаковые длины корпусов унифицированы по длине.

Модуль-секция состоит из корпуса, вала, пакета ступеней (рабочих колес и направляющих аппаратов), верхнего и нижнего подшипников, верхней осевой опоры, головки, основания, двух ребер и резиновых колец. Ребра предназначены для защиты плоского кабеля с муфтой от механических повреждений.

Входной модуль состоит из основания с отверстиями для прохода пластовой жидкости, подшипниковых втулок и сетки, вала с защитными втулками и шлицевой муфтой, предназначенной для соединения вала модуля с валом гидрозащиты.

Модуль-головка состоит из корпуса, с одной стороны которого имеется внутренняя коническая резьба для подсоединения обратного клапана, с другой стороны – фланец для подсоединения к модулю-секции, двух ребер и резинового кольца.

В верхней части насоса имеется ловильная головка.

3.4 Погружные электродвигатели [9]

Погружные электродвигатели состоят из электродвигателя и гидрозащиты.

Двигатели трехфазные, ассинхронные, короткозамкнутые, двухполюсные, погружные, унифицированной серии. ПЭД в нормальном и коррозионном исполнениях, климатического исполнения В, категории размещения 5, работают от сети переменного тока частотой 50 Гц и используются в качестве привода погружных центробежных насосов.

Двигатели предназначены для работы в среде пластовой жидкости (смесь нефти и попутной воды в любых пропорциях) с температурой до 110 С , содержащей:

- мехпримесей не более 0,5 г/л;

- свободного газа не более 50%;

- сероводорода для нормальных, не более 0.01 г/л, коррозионностойких до 1,25 г/л.

Давление в зоне работы двигателя не более 20 МПа. Электродвигатели заполняются маслом с пробивным напряжением не менее 30 кВ. Предельная длительно допускаемая температура обмотки статора электродвигателя (для двигателя с диаметром корпуса 103 мм) равна 170 С, остальных электродвигателей 160 С.

Двигатель состоит из одного или нескольких электродвигателей (верхнего, среднего и нижнего, мощностью от 63 до 630 кВт) и протектора. Электродвигатель состоит из статора, ротора, головки с токовводом, корпуса.

3.5 Гидрозащита электродвигателя

Гидрозащита представляет собой элемент УЭЦН выполняющий следующие функции:

- предотвращение проникновения пластовой жидкости во внутреннюю полость электродвигателя;

- компенсация изменения объема масла во внутренней полости от температуры электродвигателя;

- передача крутящего момента от вала электродвигателя к валу насоса.

Существует несколько вариантов гидрозащиты: П, ПД, Г.

Гидрозащиту выпускают обычного и коррозионностойкого исполнений. Основным типом гидрозащиты для комплектации ПЭД принята гидрозащита открытого типа. Гидрозащита открытого типа требует применения специальной барьерной жидкости плотностью до 21 г/см3, обладающий физико-химическими свойствами с пластовой жидкостью и маслом.

Гидрозащита состоит из двух камер сообщенных трубкой. Изменение объемов жидкого диэлектрика в двигателе компенсируется перетоком барьерной жидкости из одной камеры в другую. В гидрозащите закрытого типа применяются резиновые диафрагмы. Их эластичность компенсирует изменение объема масла.

4 Правила монтажа и эксплуатации [6]

4.1 Монтаж и спуск погружного насосного агрегата в скважину

Перед монтажом погружного насосного агрегата:

1) очистить от влаги, грязи, пыли и вытереть насухо все наружные поверхности собираемых сборочных единиц насоса и двигателя, кабеля в сборе и фланец колонной головки скважины;

2) снять упаковочную крышку с удлинителя, промыть внутреннюю полость с контактами маслом с пробивным напряжением не менее 30 кВ и проверить сопротивление изоляции кабеля в сборе между жилами и между каждой жилой и броней. Оно должно быть при температуре окружающей среды и в перерасчете на 1 км длины.

Монтаж производить в следующей последовательности:

- установить монтажный хомут элеватор ХМ – 3 в проточку головки модуля - секции, соединенного с входным модулем, и поднять сборку над устьем скважины;

- снять упаковочную крышку с входного модуля, снять шлицевую муфту с вала и при помощи шлицевого ключа проверить вращение вала сборки;

- снять крышку с головки гидрозащиты;

- установить на вал гидрозащиты снятого с вала входного модуля шлицевую муфту;

- отпустить плавно сборку так, чтобы шлицы вала сочленились со шлицевой муфтой, и отпускать далее до касания привалочной плоскости фланца входного модуля с привалочной плоскостью верхней головки гидрозащиты. При этом грань на верхней головке гидрозащиты П92 и П92Д (ПК92 и ПК92Д), к которой будет прилегать удлинитель (плоский кабель) кабеля в сборе, необходимо совместить с лыской на фланце входного модуля. В случае гидрозащиты ПII4 и ПIIД (ПКII4 и ПКII4Д) лыску на фланце входного модуля необходимо совместить с пазом на фланце нижней головки гидрозащиты;

- установить на шпильки стопорные планки, навинтить гайки и равномерно затянуть соединение от руки гаечным ключом. Застопорить гайки, отогнув усы стопорных планок на грани гаек. Отогнутые усы не должны выступать за фланец входного модуля сборки;

- приподнять плавно сборку, снять хомут-элеватор с головки гидрозащиты, плавно поднять сборку до выхода кабельного ввода, не допуская трения плоского кабеля о стенку фланца колонной головки;

- прикрепить плоский кабель поясом при помощи плоскогубцев к гидрозащите на расстоянии 200-250 мм от места стыковки привалочных плоскостей гидрозащиты и электродвигателя;

- опустить плавно сборку, а плоский кабель вдоль образующей корпуса гидрозащиты, и прикрепить его поясом к гидрозащите на расстоянии 200-250 мм от места стыковки привалочных плоскостей гидрозащиты и входного модуля;

- опустить немного сборку, установить плоский кабель между ребрами модуля-секции и , прижимая его к сборке, прикрепить поясом выше сетки входного модуля и выше ребер;

11) опустить плавно сборку до посадки монтажного хомута-элеватора на фланец колонной головки;

12) установить монтажный хомут-элеватор ХМ-3 в проточку головки модуля-секции (без модуля головки для многосекционного насоса и с модулем головкой односекционного насоса) и поднять его над устьем скважины;

13) снять упаковочную крышку, проверить вращение вала, осмотреть тщательно уплотнительное резиновое кольцо на центрирующем бурте основания модуля- секции, поврежденное кольцо заменить;

- снять упаковочную крышку с модуля секции, опущенного в скважину;

- опустить плавно модуль-секцию так, чтобы шлицы ее вала сочленились со шлицевой муфтой опущенного в скважину модуля-секции и опускать далее до касания привалочных плоскостей модулей-секций. При этом лыску на фланце верхнего модуля- секции необходимо совместить с гранью, отмеченной пятном краски, на фланце нижнего модуля-секции;

- совместить отверстие во фланцах, установить болты, стопорные планки и гайки, равномерно затянуть соединение и застопорить гайки.

- приподнять плавно сборку, снять монтажный хомут-элеватор с нижнего модуля-секции, еще несколько раз приподнять сборку, расположить плоский кабель между ребрами верхнего модуля-секции и прикрепить его поясами к нижнему модулю секции на расстоянии 200-250 мм от места стыковки привалочных плоскостей модулей- секций и к верхнему модулю-секции выше ребер;

- опустить плавно сборку, направляя плоский кабель вдоль образующей корпуса модуля секции, и прикрепить его поясом к модулю-секции в его средней части;

- опустить плавно сборку до посадки монтажного хомута-элеватора на фланец колонной головки;

- смонтировать, как указано выше, остальные модули –секции( без модуля – головки для многосекционного насоса);

- установить монтажный хомут-элеватор в проточку головки модуля-секции, соединенного с модулем головкой, и поднять его над устьем скважины;

- снять упаковочную крышку, проверить вращение вала, осмотреть тщательно уплотнительное резиновое кольцо на центрирующем бурте основания модуля-секции, поврежденное кольцо заменить;

- снять упаковочную крышку с модуля –секции, поврежденное кольцо заменить;

- опустить плавно модуль-секцию так, чтобы шлицы ее вала сочленились со шлицевой муфтой опущенного в скважину модуля-секции и опускать далее до касания привалочных плоскостей модулей-секций. При этом лыску на фланце верхнего модуля-секции необходимо совместить с гранью, отмеченной пятном краски, на фланце нижнего модуля-секции;

- совместить отверстия во фланцах, установить болты, стопорные планки и гайки, равномерно затянуть соединение и застопорить гайки;

- приподнять плавно смонтированный насосный агрегат, снять монтажный хомут-элеватор с нижнего модуля-секции, еще несколько приподнять насосный агрегат, расположить плоский кабель между ребрами верхнего модуля-секции и прикрепить его поясами к нижнему модулю-секции на расстоянии 200-250 мм от места стыковки привалочных плоскостей модулей –секций и к верхнему модулю- секции выше ребер;

- опустить плавно насосный агрегат, направляя плоский кабель вдоль образующей корпуса модуля-секции, и прикрепить его поясом к модулю секции в его средней части;

- опустить плавно насосный агрегат до посадки монтажного хомута элеватора на фланец колонной головки;

- вывернуть из модуля –головки упаковочную пробку, ввернуть в модуль-головку обратный клапан, а в него –спускной;

Для скважин, имеющих высокий газовый фактор, обратный и спускной клапаны следует устанавливать выше модуля-головки насоса, на расстоянии, определяемом экспериментальным путем в зависимости от величины газового фактора. В этом случае клапаны должны располагаться ниже сростки плоского кабеля с основной длиной кабеля в сборе;

30) ввернуть в спускной клапан при помощи переводника первую насосно-компрессорную трубу. Переводник не требуется, если резьба трубы и спускного клапана одинакова;

31) приподнять плавно насосный агрегат, снять монтажный хомут-элеватор, установить плоский кабель между ребрами модуля-головки, прикрепить его поясами к модулю секции на расстоянии 200-250 мм от места стыковки привалочных плоскостей модуля- секции и модуля-головки, к модулю-головке выше ребер и к спускному клапану;

32) опустить плавно насосный агрегат до посадки трубного элеватора на фланец колонной головки;

33) приподнять насосный агрегат и установить на фланце колонной головки пьедестал открытым затвором, закрепить пьедестал болтами так, чтобы внутренняя цилиндрическая расточка его корпуса была сосна с внутренней цилиндрической поверхностью колонной головки, а кабель выходил в боковую прорезь, закрыть затвор пьедестала;

34) спустить насосный агрегат в скважину на установленную глубину на насосно-компрессорных трубах, прикрепляя к ним кабель поясами на расстоянии 200-250 мм от верхнего и нижнего торцов муфты трубы.

В месте сростки кабеля, прикреплять кабель к трубе следует на расстоянии 150-200 мм выше и ниже сростки, сростку не располагать на муфте трубы. Если сростка попадает на муфту, заменять трубу на трубу необходимой длины.

Кабель следует прикреплять к насосно-компрессорным трубам, не допуская закручивания кабеля по винтовой линии вокруг труб при их свинчивании и спуске.

При спуске натяжение кабеля должно осуществляться за счет его собственного веса на участке между роликом(подвеской) и кабеленаматывателем. Нельзя допускать ослабления натяжения кабеля и волочения кабеля по земле.

Спуск необходимо производить плавно со скоростью не более 0,25 м/с. При прохождении участков колонны с большой кривизной и мест перехода колонны на меньший диаметр труб скорость спуска необходимо снижать до 0,1 м/с.

Через каждые 300 м спущенных труб необходимо замерить величину сопротивления изоляции системы «кабель-двигатель». При снижении сопротивления изоляции ниже 5 МОм насосный агрегат необходимо поднять.

Во время работ по спуску насосного агрегата нельзя допускать падения в скважину каких-либо предметов;

35) снять пьедестал;

36) подвесить насосный агрегат на колонной головке;

37) гермитизировать и обвязать устье скважины в соответствии с требованиями, изложенными в паспорте.

4.2 Техническое обслуживание

В процессе эксплуатации скважин погружными установками контролируются следующие параметры: количество откачиваемой жидкости, содержание попутной воды в откачиваемой жидкости и ее водородный показатель, концентрацию твердых частиц и сероводорода, микротвердость частиц по Моосу, температуру откачиваемой жидкости на выходе из насоса, динамический уровень, буферное давление, сопротивление изоляции системы «кабель-двигатель», величину тока двигателя.

Характеристика пластовой жидкости замеряется один раз в месяц. Параметры работы установки и скважины проверяются не реже одного раза в неделю. Данные о работе установки заносятся в эксплуатационный паспорт.

Величина тока двигателя при установившемся режиме не должна превышать его номинального значения.

При снижении сопротивления изоляции системы «кабель-двигатель» до величины менее 0,05 МОм рекомендуется остановить работу установки.

Фиксируются все остановки погружного насосного агрегата и их причины. При остановках проверяйте надежность кабелей, внешних соединений наземного оборудования.

Контрольно-профилактические работы и техническое обслуживание наземного электрооборудования проводите в соответствии с их инструкциями по эксплуатации.

5 Техническая и экологическая безопасность [12]

5.1 Экологическая безопасность

Относительно небольшие объемы хозяйственной деятельности, значительная географическая рассредоточенность производственных объектов, сравнительно высокая устойчивость экосистем, находящихся под воздействием этих объектов, - те факторы, которые ослабляют негативное техногенное влияние на окружающую среду.

Индивидуальные и кустовые месторождения относятся к числу одних из основных загрязнителей окружающей среды, поэтому данной проблеме уделяется большое внимание.

Наибольшую опасность представляет загрязнение гидросферы и атмосферы. Нефть, сточные воды, различные по своему составу отходы, нефтепродукции загрязняют почвогруппы, поверхностные и грунтовые воды.

Нефть, попадая в грунт, под действием гравитационных сил протекает в него, а за счет сил поверхностного натяжения нефтяное пятно увеличивается. При попадании нефти на землю кислородный слой почвы не восстанавливается в течении длительного периода. При добыче нефти с помощью УЭЦН на поверхность вместе с ней извлекается большое количество пластовой, высоко минерализованной воды, сброс которых без тщательной предварительной очистки в открытые водоемы приводит к полному уничтожению в них флоры и фауны.

Охрану недр, профилактику флюидопроявлений из ликвидированных скважин обеспечивают недропользователи. Охрана природных ресурсов осуществляется с помощью контроля за изменением химического состава пресных вод (открытых водоемов, скважин), контроля технического состояния скважины.

На скважинах оборудованных погружными центробежными электронасосами охрана окружающей среды производится следующим образом:

1) не допускается утечки добываемой жидкости через фланцевые соединения устьевой арматуры;

2) не допускается утечки жидкости в системе трубопроводных линий;

3) не допускается утечки попутного газа из затрубного пространства;

4) во избежании аварийных остановок установки не допускается использование в работе физически устаревшее оборудование без замены по износившихся узлов и деталей.

Экологические проблемы при добычи нефти установками погружных центробежных электронасосов, стоящие перед предприятием, решаются или намечаются к решению по возможности комплексно, по различным направлениям с охватом разных этапов и видов основной деятельности.

Организацию и выполнение природоохранных мероприятий и работ осуществляет каждое структурное подразделение ОАО с помощью отдела охраны окружающей среды. Отдел охраны природы при службе главного инженера выполняет контроль и методическое руководство природоохранной деятельностью структурных подразделений, планирует мероприятия предприятию в целом. В настоящее время отделом охраны природы разрабатывается и поэтапно вводится новая система организации природоохранной деятельности предприятия. Ключевыми моментами этой системы являются четкое разграничение функций; охват новых направлений природоохранной деятельности; исключение ситуаций "размытой", неопределенной ответственности за нарушения производственной, исполнительской и технологической дисциплины, приводящие к загрязнению окружающей среды; четкая регламентация различных процедур; соответствие этой системы действующему природоохранному законодательству и другим нормативным правовым актам. Разработка всех предпроектных и проектных документов по намечаемым объектам хозяйственной деятельности сопровождается процедурой оценки воздействия на окружающую среду (ОВОС) или, как минимум, включает раздел "Охрана окружающей среды". При этом проектировщики испытывают трех стадийное вмешательство экологов в разрабатываемую документацию. На первой стадии свои условия ставят специалисты отдела экологии института, выполняющие процедуру ОВОС намечаемой деятельности. На второй стадии проектная документация проходит производственную экологическую экспертизу, которую выполняет отдел охраны природы, входящий в службу главного инженера. Третья стадия - это государственная экологическая экспертиза, на которую направляются практически все вновь разрабатываемые проектные.

Одним из последних требований отдела охраны природы к проектам обустройства месторождений является неформальная проработка возможных аварийных ситуаций на производственных объектах, детальный анализ возможных сценариев развития аварийных ситуаций, прогноз распространения зоны загрязнения, определение мест расположения защитных гидротехнических сооружений, их главных характеристик и основных проектных решений по их строительству для наиболее аварийно-опасных объектов и участков.

Предварительная проработка этих вопросов в случае аварии позволит немедленно приступить к работам по локализации нефтяного разлива и обеспечить уменьшение площади и степени загрязнения земель и водных объектов.

В функцию производственного экологического контроля за стадией проектирования входит также проверка выполнения подрядчиком требования ст. 37 Закона РФ "Об охране окружающей среды" о получении положительного заключения государственной экологической экспертизы на проектную документацию.

Профилактика загрязнения окружающей среды в результате аварий включает работы по капитальному ремонту и реконструкции трубопроводов, строительство и ввод в действие установок предварительного сброса воды, технические мероприятия по антикоррозионной защите трубопроводов, резервуаров и оборудования, снижению коррозионной активности перекачиваемых по трубопроводам флюидов. В рамках этого направления используется ингибиторная защита. Закупаются качественные трубы и трубопроводная арматура.

С целью охраны водных объектов выполняются два основных мероприятия: строительство канализационных очистных сооружений (КОС) для хозяйственно-бытовых сточных вод и сооружений очистки производственных сточных вод, а также работы по локализации и ликвидации нефтяных разливов.

Локализация нефтяных разливов выполняется силами НГДУ традиционными способами: обвалованием загрязненных участков суши, строительством дамб установкой переточных труб с гидрозатворами на водотоках, установкой боновых заграждений на водных объектах с последующей откачкой разлитой нефти.

При строительстве площадных объектов (кустов скважин, площадок ДНС и др.) основным воздействием на окружающую среду является изъятие части территории месторождения из общего пользования и преобразование существующего рельефа в результате проведения вертикальной планировки. Последняя предусматривает сплошную систему организации рельефа, что в случае размещения объектов без учета функции экосистем и невыполнения природоохранных мероприятий может нарушить компонентную структуру ландшафтов: нарушаются микрорельеф и поверхностный сток, возможно ухудшение гидрологического режима и, в первую очередь, происходит деформация почвенно-растительного покрова. При строительстве кустов скважин оборудованных УЭЦН необходимо произвести обваловку, которая препятствует разливу жидкости при аварии. Скважины необходимо размещать вне населенных пунктов.

Для стабилизации и улучшения экологической обстановки на территории месторождений необходимо проводить комплекс технологических и организационных мероприятий, предусматривающий:

а) прекращение сжигания нефтяного газа и его полную утилизацию;

б) замену старого оборудования новым, более надежным;

в) исключение аварийных разливов нефти, пластовых вод и других жидкостей;

г) своевременную рекультивацию земель;

д) строительство полигонов твердых бытовых отходов.

5.2 Правила техники безопасности в производственных помещениях

Выполнение мероприятий по эксплуатации УЭЦН с элементами повышающими надежность его эксплуатации в осложненных условиях, а именно, в скважинах со сложной конструкцией колонны требует выполнение типовых правил безопасности производства работ.

Конструкции, описанные в курсовом проекте при его изготовлении и внедрении проходят следующие производственные циклы:

- металлообработка на токарном, фрезерном и сверлильном станках;

- сварочные работы;

- слесарные работы;

- сборка гидрозащиты и насоса;

- испытание УЭЦН с муфтами в сборе;

- транспортировка по цеху и на скважину;

- монтаж УЭЦН на скважине;

- спуск УЭЦН в скважину;

- пуск УЭЦН в работу.

Данные рабочие места должны удовлетворять требованиям к территории, объектам, помещениям, рабочим местам раздел 1.4, 1.5, 3.6, 3.12 «Правил безопасности в нефтяной и газовой промышленности».

В первую очередь мастерская или производственный корпус со всеми вспомогательными помещениями должны предусматривать выполнение следующих мероприятий по технике безопасности:

- к работам при ремонте погружного электроцентробежного насоса допускаются люди физически здоровые и прошедшие инструктаж по технике безопасности и сдавшие экзамен;

- при проведении погрузочно-разгрузочных работ с помощью крана необходимо выполнение «Правила устройства и безопасной эксплуатации грузоподъемных кранов», к выполнению этой работы допускаются лица прошедшие проверку знаний, сдавшие экзамен и имеющие удостоверение крановщика;

- применяемое при погрузочно-разгрузочных работах, разборке-сборке стропы и канаты должны быть прочными и без видимых механических дефектов, поэтому они регулярно осматриваются и испытываются на разрыв;

- согласно ГОСТ 12.1.013-78 «Система стандартов безопасности. Строительство. Электробезопасность. Общие требования» все токоведущие части изолируются для предотвращения поражения электрическим током, токоведущие части, электродвигатели заключаются в прочные изолирующие оболочки, металлические части электродвигателей заземляются при помощи металлических проводников R=4 Ом, для нейтрали трансформаторов заземляются наглухо путем присоединения к наружному контуру заземления; для внутренней сети заземления используются металлические конструкции здания, стальные полосы сечением 4x25 мм и нулевые провода магистральной электропроводки;

- в производственном корпусе производства, относящиеся к категории «В3», выделены в изолированные помещения; оборудование, в котором используется горючие вещества, герметизировано;

- работы, связанные со значительным выделением вредностей, выполняются с обеспечением местных отсосов или общеобменной вентиляции;

- мойка деталей, гидравлические испытания проводятся на отдельных участках;

- объекты базы относятся к III категории молниезащиты; в качестве молниеприемников используется стальной профилированный настил; токоотводы, соединяющие профилированный настил с заземлителями, должны быть проложены по углам здания; величина импульсного сопротивления каждого заземлителя должна быть не более 20 Ом;

- каждая машина, механизм или оборудование для экстренной остановки имеют кнопку «Стоп», оградительные, блокирующие, предохранительные и тормозные устройства; на каждой кнопке и рукоятке указано их назначение, направление включения и остановки;

к) все электроизмерительные приборы и средства защиты от поражения электрическим током проверяются в специальной лаборатории в соответствии с графиком и сроками испытания; специальной службой проверяется сопротивление изоляции кабелей и контур заземления;

л) ремонтный персонал обеспечивается исправным инструментом и специальными приспосаблениями, обеспечивающие безопасное ведение приемов труда;

м) грузозахватные приспособления и тара подлежат регулярному осмотру с записью в журнале; ежегодно в лаборатории проводится дефектоскопия крюков электроталей, хомутов и элеваторов;

н) согласно графика все грузоподъемные механизмы проходят техническое освидетельствование;

о) все механоэнергетическое оборудование ежегодно подвергается планово-предупредительному ремонту;

п) рабочее место содержится в порядке, в избежании различных несчастных случаев.

6 Расчетная часть

6.1 Расчет вала насоса УЭЦНК6 – 40 – 1250 [11]

Определение ориентировочного размера вала по внутреннему диаметру шлицев без учета влияния концентрации напряжений и изгиба вала d1ВН, мм:

, (6.1)

где Мкр max – максимальный крутящий момент на валу насоса определяется по следующей формуле, кН м:

, (6.2)

где n – число оборотов вала, об/мин;

Nmax – наибольшая мощность, то есть мощность на валу насоса.

.

Определим критическое напряжение Rкр, МПа:

, (6.3)

где Rz – допускаемое напряжение на кручение, МПа.

, (6.4)

где в – временное сопротивление разрыву материала вала. в =950 МПа;

n1 = 1,8 - 2,6.

МПа,

МПа,

мм.

По стандарту принимаем диаметр вала равный 30 мм.

Определим вес в жидкости единицы длины вращающейся системы g, кг:

, (6.5)

где Lн – длина спуска насоса, Lн=1000 м;

mт – вес 1 метра труб (гладких), mт=13,67 кг;

Gдв – вес электродвигателя без протектора, Gдв=325 кг.

кг.

Определим стрелу прогиба шлицевого конца вала у, мм:

, (6.6)

где d – диаметр вала, d=30 мм;

n – скорость вращения вала, n=3000 об/мин;

Р – давление развиваемое насосом, Р= 22 Н/см2.

мм.

Определим вес вала m, кг:

, (6.7)

где mт – масса 1 м вала, mт =5,07 кг/м.

кг.

Определим момент инерции вала I, Н/м:

, (6.8)

где d – диаметр вала, d=0,030 м.

Н/м.

Определим радиальную нагрузку Р1, Н:

, (6.9)

где – модуль упругости материала вала, =2·105 МПа;

l1 – расстояние между точками приложения радиальных сил, l1=1200 мм;

с – расстояние между точками приложения радиальных сил действующих на вал, с=800 мм;

b – расстояние от места приложения радиальной нагрузки к валу до выточки на нем.

Н.

Определим средний диаметр шлицев dср, м:

, (6.10)

где d1 – диаметр вал, мм;

d – принятый по стандарту диаметр вала, d=30 мм.

.

Определим окружное усилие на среднем диаметре шлицов, Н:

, (6.11)

Н.

Определим величину радиального усилия Р2, Н:

, (6.12)

Н.

Определим изгибающий момент в наиболее погруженном сечении Мизг max, Н·м:

, (6.13)