Совершенствование технологического процесса диагностики грузовых автомобилей в предприятии Открытое акционерное общество «Управление технологического транспорта» в г. Нягань»

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Югорский государственный университет»

Политехнический институт

Кафедра Автомобильного транспорта

Допущен к защите

Заведующий кафедрой

к.т.н., доцент Горгоц К.Г.

__________________

« » июня 2014 г.

Выпускная квалификационная работа

на тему

«Совершенствование технологического процесса диагностики грузовых автомобилей в предприятии Открытое акционерное общество «Управление технологического транспорта» в г. Нягань»

Студент группы 5390

Иванов Владислав Юрьевич

_____________________

Научный руководитель д. с.-х. н. профессор

Чумак Владимир Александрович

_____________________

Ханты-Мансийск

2014

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Югорский государственный университет»

Политехнический институт

Кафедра Автомобильного транспорта

Специальность «Сервис транспортных и технологических машин и оборудования»

УТВЕРЖДАЮ: Зав. кафедрой «Автомобильного транспорта»

Горгоц К.Г.

« » марта 2014 г.

Задание

на разработку выпускной квалификационной работы

студенту группы 5390 Иванову Владиславу Юрьевичу

1. Тема ВКР «Совершенствование технологического процесса диагностики грузовых автомобилей в предприятии Открытое акционерное общество «Управление технологического транспорта» в г. Нягань» утверждена приказом по университету № 2-1084 от 16 декабря 2013 г.

2. Задание выдано 15 марта 2014 г.

3. Срок сдачи студентом законченного проекта ВКР 20 июня 2014 г.

4. Исходные данные к ВКР:

- разработка перечня необходимых видов технических и организационных работ;

- виды выполняемых работ: все виды диагностических работ;

- площадь участка 655 м2;

- количество рабочих постов 2;

- режим работы односменный;

- количество дней эксплуатации участка в год 247.

5. Содержание расчетно-пояснительной записки

|

Перечень разделов,

подлежащих разработке вопросов

|

Примерное количество страниц

|

График (сроки) выполнения

|

|

Исследовательская часть

|

25

|

02.04.14 г.

|

|

Технологическая часть

|

15-30

|

11.04.14 г.

|

|

Экономическая часть

|

5-10

|

16.05.14 г.

|

|

Безопасность жизнедеятельности

|

10

|

23.05.14 г.

|

|

Оформление расчётно-пояснительной записки

|

70 - 80

|

20.05.14 г.

|

|

Предварительная зашита ВКР

|

|

До 28.05.14 г.

|

|

Оформление графической части, подготовка доклада

|

|

11.06.14 г.

|

|

Получение отзывов и рецензии

|

|

16.06.14 г.

|

6. Консультанты по разделам проекта

|

Наименование раздела

|

Ф.И.О. консультанта

|

Подписи

|

|

|

|

консультанта

|

студента

|

|

Исследовательская часть

|

д. с.-х. н. профессор Чумак В.А.

|

|

|

|

Технологическая часть

|

д. с.-х. н. Профессор Чумак В.А.

|

|

|

|

Экономическая часть

|

ст. преподаватель Горгоц О.В.

|

|

|

|

Безопасность жизнедеятельности

|

д. с.-х. н. Профессор Чумак В.А.

|

|

|

Руководитель _______________ Студент ________________

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Югорский государственный университет»

Политехнический институт

Кафедра Автомобильного транспорта

Специальность «Сервис транспортных и технологических машин и оборудования»

ОТЗЫВ

Научного руководителя

на выпускную квалификационную работу

Студента: Иванова Владислава Юрьевича, курс 5 группа 5390.

Руководитель: Чумак Владимир Александрович, д. с.-х. н., профессор.

Тема: «Совершенствование технологического процесса диагностики грузовых автомобилей в предприятии Открытое акционерное общество «Управление технологического транспорта» в г. Нягань».

Выпускная квалификационная работа представлена комплектом документации, состоящим из расчётно-пояснительной записки объёмом 75 листов компьютерного текста.

Работа выполнена на основе проведённого анализа предприятия открытое акционерное общество «Управление технологического транспорта» в г. Нягань, а так же состояния грузового транспорта в стране и регионе. Необходимо отметить, что Иванов В. Непосредственно принимал участие в разработке технологического процесса с участием диагностики грузовых автомобилей на данном предприятии. На этом же предприятии проходил производственную и преддипломную практику и на основе полученных данных представил дипломную работу.

В работе предоставлена характеристика диагностического оборудования и его возможное применение в организации участка диагностики на базе Открытого акционерного общества «Управление технологического транспорта». Разработан технологический процесс для работы данного участка.

В процессе работы над проектом исполнителю удалось самостоятельно и рационально применять полученные знания, приобретённые в ВУЗе, умело пользоваться научно-технической литературой, системой Internet. Графическая часть проекта соответствует ГОСТу Р.

Работа заслуживает оценки хорошо, а её автор – присвоению квалификации – «инженер» по специальности «Сервис транспортных и технологических машин и оборудования».

Научный руководитель Чумак В. А.

23 июня 2014 года.

Перечень условных обозначений и принятых сокращений

ОАО «УТТ» - Открытое акционерное общество «Управление технологического транспорта»

РММ – Ремонтно-механическая мастерская

ДВС - двигатель внутреннего сгорания

ЕСН - единый социальный налог

ОТ - охрана труда

ТБ - техника безопасности

ТО - техническое обслуживание

ТР – текущий ремонт

КР – капитальный ремонт

ПС – подвижной состав

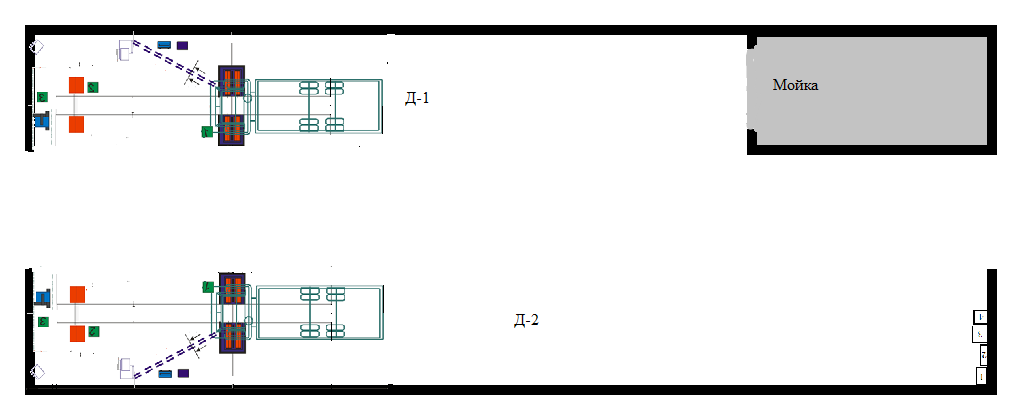

Д-1 – Общее диагностирование

Д-2 – Углубленное диагностирование.

Аннотация

В данной выпускной квалификационной работе был произведён анализ предприятия ОАО «УТТ» в г. Нягань и оценка целесообразности оснащения РММ новым современным диагностическим оборудованием.

В исследовательской части указана характеристика предприятия, характеристика его подвижного состава, а так же произведено обоснование темы работы.

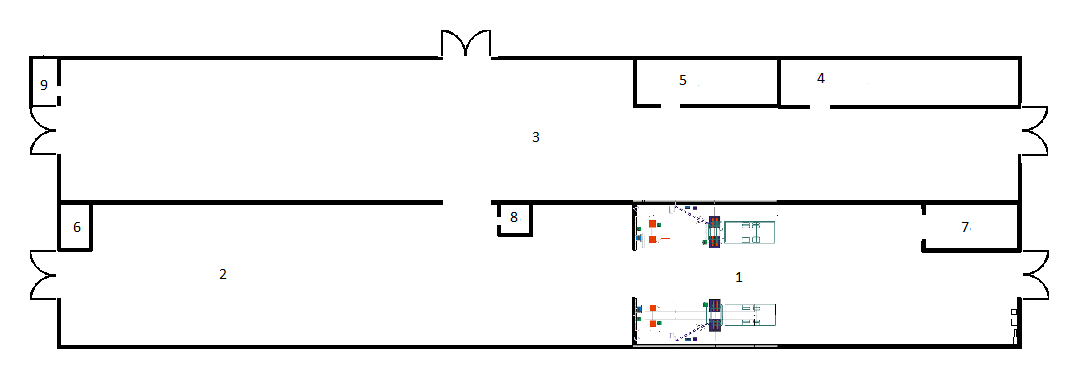

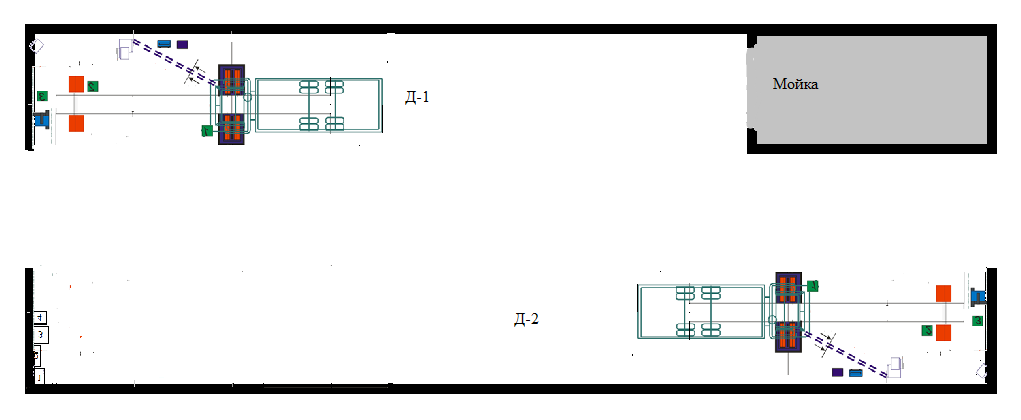

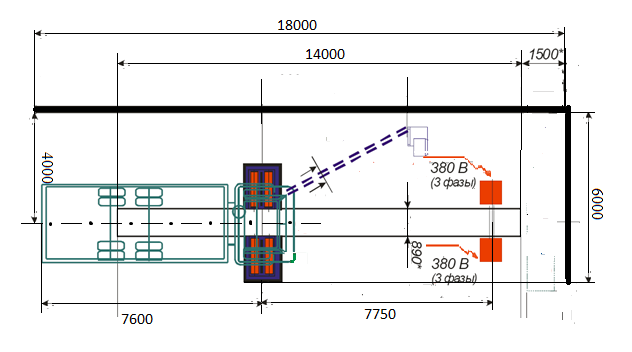

В технологической части проведена разработка технологического процесса, произведен подбор необходимого диагностического оборудования, определена годовая трудоемкость работ на участке, произведен расчет площади данного участка, определено расположение участка на территории РММ ОАО «УТТ» и разработано планировочное решение участка диагностики.

В экономической части проведен расчет затрат на реализацию проекта и годовых затрат на функционирование участка диагностики.

В разделе безопасность жизнедеятельности рассматриваются мероприятия по обеспечению правил техники безопасности при проведении диагностических работ и охраны труда.

Объем пояснительной записки _____ листов.

1) Исследовательская часть

2) Технологическая часть

3) Экономическая часть

4) Безопасность жизнедеятельности

Содержание

Введение 3

Глава 1 Исследовательская часть 5

1.1 Факторы влияющие на техническое состояние автомобиля 5

1.2 Организационная характеристика предприятия ОАО «УТТ» 11

1.3 Характеристика подвижного состава предприятия 16

1.4 Оснащение ремонтно-механической мастерской предприятия 20

1.5 Обоснование темы проекта 22

Глава 2 Технологическая часть 25

2.1 Разработка технологического процесса диагностики 25

2.2 Выбор необходимого оборудования 29

2.3 Расчет годовой и суточной программы по диагностике 39

2.4 Расчет площади участка диагностики 53

2.5 Описание планировочных и организационных решений 54

2.6 Монтаж оборудования 57

Глава 3 Экономическая часть 60

3.1 Расчет баланса рабочего времени 60

3.2 Расчет стоимости основных фондов и амортизационных отчислений 61

3.3 Расчет себестоимости 62

3.3.1 Расчет фонда заработной платы 62

3.3.2 Расчет стоимости потребляемой электроэнергии 64

3.4 Расчет себестоимости работы участка 64

Глава 4 Безопасность жизнедеятельности 67

4.1 Характеристика потенциальных опасностей на участке диагностики 67

4.2 Требования техники безопасности для основных видов работ 67

4.3 Требования к технологическим процессам диагностических работ 69

4.4 Меры предосторожности в работе с электрооборудованием при выполнении диагностических работ 71

Заключение 73

Список использованных источников 74

Введение

Диагностирование – это процесс определения технического состояния транспортного средства безразборными методами. Это позволяет значительно сократить время ТО и ТР автомобиля снятого с линии, наиболее точно определить неисправность, а также сократить нагрузку на рабочих, что тоже благоприятно скажется на времени и качестве выполнения ремонта. В наше время область диагностирования хорошо изучена и широко распространена на многих крупных предприятиях сферы автомобильного транспорта, но все же остаются предприятия, в которых данный способ дефектации не применяется.

Автомобиль является источником повышенной опасности и должен эксплуатироваться в технически исправном состоянии. При дефектации без использования специального диагностического оборудования можно упустить скрытые дефекты, которые могут привести к неожиданным отказам и серьезно повлиять на безопасность дорожного движения, поэтому к обслуживанию и ремонту автомобиля необходим серьезный подход. В законодательстве России с каждым годом ужесточаются требования к техническому состоянию транспортных средств и его контролю, поэтому качество в обслуживании автомобиля должно стоять на первом месте.

Диагностирование является более эффективным и экономически выгодным методом. Проверка работоспособности систем осуществляется без полной разборки, что экономит время и рабочий труд. Труд рабочих является не менее важным ресурсом по сравнению с материальными средствами и требует экономии. Если речь идет о крупном предприятии с большим подвижным составом, то при использовании этого метода дефектации увеличивается коэффициент технической готовности его парка, так как диагностика сокращает время простоя автомобиля и увеличивает качество ремонта.

С увеличением уровня автомобилизации, усовершенствованием транспортных средств и усложнением их устройства требуется совершенствовать и сферу их обслуживания.

Предприятие ОАО «УТТ» располагает большим и разнообразным подвижным составом, крупными производственными площадями, достаточными производственными мощностями и стабильным развитием. Но на сегодняшний день технология ремонта и обслуживания подвижного состава предприятия отстает от темпа развития технического прогресса.

Целью выпускной квалификационной работы является совершенствование технологического процесса диагностики грузовых автомобилей в ремонтно-механической мастерской ОАО «УТТ».

В работе решаются следующие задачи:

- мониторинг и анализ основных неисправностей автомобиля в процессе эксплуатации автомобильного транспорта на предприятии ОАО «УТТ»;

- организация технологического процесса диагностики грузовых автомобилей;

- определить инновационное оборудование необходимое для участка диагностики и технического ремонта автомобилей;

- определение экономической эффективности участка диагностики.

Глава 1 Исследовательская часть

- Факторы влияющие на техническое состояние автомобиля

В процессе прохождения производственной и преддипломной практики изучали и проводили мониторинг факторов оказывающих существенное влияние на работоспособность автотранспорта на предприятии ОАО «УТТ».

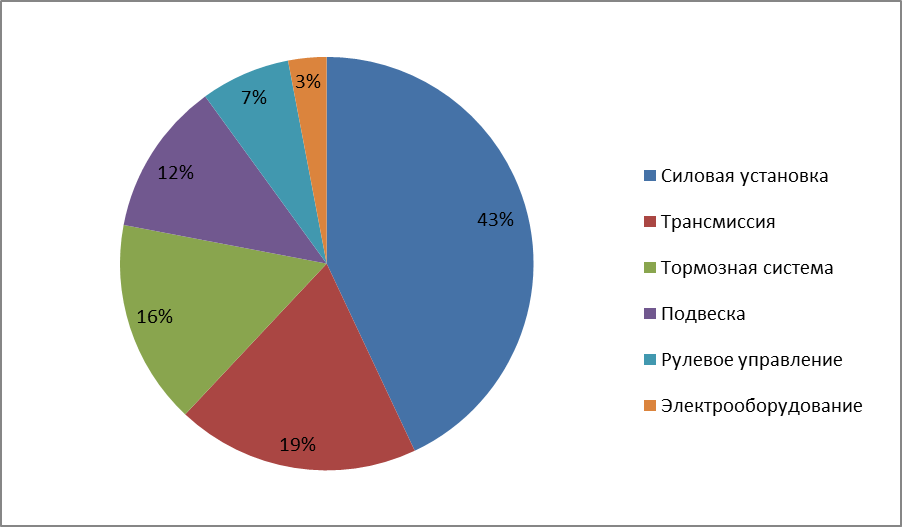

Автомобиль в большинстве случаев теряет работоспособность вследствие отказа одной или нескольких деталей. Около 40 % всех отказов за период эксплуатации автомобилей до капитального ремонта приходится на силовую установку (ДВС, система питания, сцепление, коробка переключения передач). Из-за отказа этих систем происходит более половины остановок автомобилей на линии, в результате чего снижается коэффициент технического готовности парка. Обусловлено это высокой температурой работы силовой установки, высокого давления в камерах сгорания, большими силами трения между сопряженными деталями, высокими частотами работы двигателя и высокого уровня вибрации. Отказы, приходящиеся на силовой агрегат, практически не приводят к авариям, в то время как немногочисленные отказы рулевого управления могут послужить причиной аварий, вызванных технической неисправностью автомобилей.

Рисунок 1 – Основные неисправности систем автомобиля

Основная причина неисправностей механизмов — это износ сопрягаемых деталей. Процесс изнашивания сопровождается в основном изменением размеров и формы деталей, возникновением дополнительных динамических нагрузок и вибраций, усталостью рабочих поверхностей и концентрацией напряжений, вызванной нарушением правильного положения деталей в сборочных единицах.

Таблица 1 – Виды отказов деталей по системам автомобиля

|

Характер отказов

|

Количество отказов, %

|

|

|

Силовая установка

|

Трансмиссия

|

Тормозная система

|

Подвеска

|

Рулевое управление

|

Электро-оборудование

|

|

Износ

|

47,2

|

72,9

|

49,8

|

58,2

|

79,3

|

6,2

|

|

Прогорание

|

18,8

|

-

|

-

|

-

|

-

|

48,2

|

|

Вытягивание

|

9,1

|

-

|

35,3

|

-

|

9,1

|

-

|

|

Выкрашивание

|

1,7

|

22,4

|

-

|

-

|

-

|

-

|

|

Нарушение изоляции

|

-

|

-

|

-

|

-

|

-

|

17,4

|

|

Непредвиденный

отказ

|

2,6

|

2,4

|

1,7

|

34,5

|

2,6

|

15,1

|

|

Другие

|

20,6

|

2,3

|

13,2

|

7,3

|

9

|

15,1

|

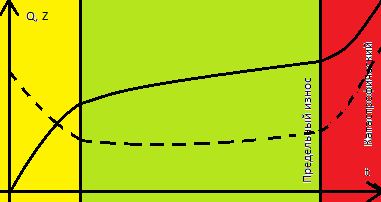

Процесс износа – неизбежный естественный процесс, поэтому изменение параметров и свойств деталей в процессе использования, при соблюдении правил сборки и эксплуатации, называют нормальным износом. Износ, при котором дальнейшая эксплуатация недопустима, называется предельным износом. Эксплуатация при повышенных нагрузках, нарушение правил эксплуатации и некачественный ремонт могут привести к аварийному износу, при котором значения параметров выходят за предельные значения. Существует понятие катастрофического износа. Это происходит при переработке средством своего ресурса или использовании при длительных повышенных нагрузках.

Рисунок 2 – Интенсивность износа и интенсивность отказов. Q (сплошная линия) – зависимость изменения износа от времени, Z (пунктирная линия) – зависимость изменения интенсивности отказов от времени, t – время (пробег). Желтая область – зона приработки, характеризуется повышенным износом, так как между сопряженными деталями действуют повышенные силы трения. Зеленая область – зона нормального износа, характеризуется постепенным износом деталей с низким темпом до предельного состояния. Красная область – зона аварийного износа, характеризуется увеличением темпа износа деталей от предельного состояния до катастрофического и последующим выходом из строя[1].

На техническое состояние автомобиля влияют конструктивные, технологические, эксплуатационные и другие факторы.

Конструктивные факторы определяются формами и размерами деталей; жесткостью конструкции, т. е. способностью деталей, особенно базовых и основных, незначительно деформироваться под воздействием воспринимаемых нагрузок; точностью взаимного расположения поверхностей и осей совместно работающих деталей; правильным выбором посадок, обеспечивающих надежную работу сопряжений и др.

Технологические — это факторы, зависящие от качества материалов, используемых для изготовления деталей, применения соответствующей термической обработки их и сборочных работ и т. д.

Эксплуатационные факторы зависят от условий эксплуатации, транспортных и климатических условий. Они в наибольшей степени влияют на техническое состояние автомобилей.

Одним из эксплуатационных факторов влияющим на техническое состояние автомобиля является категория его эксплуатации. Периодичность проведения ТО-1 и ТО-2 также зависит от условий эксплуатации автомобиля[2].

Различают 5 категорий условий эксплуатации в зависимости от качества дорожного покрытия, рельефа местности и местоположения дороги:

- I) Автомобильные дороги I…III технических категорий за пределами пригородной зоны на равнинной слабохолмистой и холмистой местностях, имеющие цементобетонное и асфальтобетонное покрытия.

- II) а) Автомобильные дороги I…III технических категорий за пределами пригородной зоны в гористой местности, а также в малых городах и пригородной зоне (во всех типах рельефа, кроме горного), имеющие цементобетонное и асфальтобетонное покрытия.

б) Автомобильные дороги I…III технических категорий за пределами пригородной зоны (во всех типах рельефа, кроме горного), а также в малых городах и в пригородной зоне на равнинной местности с покрытием из битумоминеральных смесей.

в) Автомобильные дороги III и IV технических категорий за пределами пригородной зоны, имеющие щебеночные и гравийные покрытия во всех видах рельефа, кроме гористого и горного.

- III) а) Автомобильные дороги I…III технических категорий за пределами пригородной зоны, автомобильные дороги в малых городах и в пригородной зоне (горная местность), а также в больших городах, имеющие цементобетонное и асфальтобетонное покрытия.

б) Автомобильные дороги I…III технических категорий за пределами пригородной зоны (горная местность), автомобильные дороги в малых городах и пригородной зоне (во всех типах рельефа, кроме равнинного), а так же в больших городах (во всех типах рельефа, кроме горного), имеющие покрытие из битумоминеральных смесей.

в) Автомобильные дороги III и IV технических категорий за пределами пригородной зоны в гористой и горной местностях, автомобильные дороги в пригородной зоне и улицы малых городов, улицы больших городов (все типы рельефа кроме гористого и горного), имеющие щебеночное и гравийное покрытия.

г) Автомобильные дороги III…V технических категорий за пределами пригородной зоны, автомобильные дороги в пригородной зоне и улицы малых городов, улицы больших городов (равнинная местность), имеющие покрытия из грунтов, обработанных вяжущими материалами.

д) Внутризаводские автомобильные дороги с усовершенствованными покрытиями.

е) Зимники.

- IV) а) Улицы больших городов, имеющие покрытие из битумоминеральных смесей (горная местность), щебеночные и гравийные покрытия (гористая и горная местность), покрытие из булыжного и колотого камня, и из грунтов, обработанных вяжущими материалами (все типы рельефа, кроме равнинного).

б) Автомобильные дороги V технической категории за пределами пригородной зоны, автомобильные дороги в пригородной зоне и улицы малых городов (равнинная местность), имеющие грунтовое неукрепленное или укрепленное местными материалами покрытие.

в) Лесовозные или лесохозяйственные грунтовые дороги, находящиеся в исправном состоянии

- V) Естественные грунтовые дороги, внутрихозяйственные дороги в сельской местности, внутрикарьерные и отвальные дороги, временные подъездные пути к различного рода строительным объектами местам добычи песка, глины, камня и т.п., когда там возможно движение[3].

Автомобильные дороги на всем протяжении или на отдельных участках в зависимости от расчетной интенсивности движения и административного значения подразделяются на 5 категорий[4].

Таблица 2 – Технические категории автомобильных дорог

|

Техническая категория автодороги

|

Расчетная интенсивность движения, авт./сут.

|

Административное значение дорог

|

|

|

Приведенная к легковому автомобилю

|

В транспортных единицах

|

|

|

I-а

|

Св. 14000

|

Св. 7000

|

Автомагистрали, автомобильные дороги общегосударственного значения

|

|

I-б

|

|

|

Скоростные автомобильные дороги общегосударственного, республиканского и областного (краевого) значения

|

|

I-в

|

|

|

Дороги обычного типа общегосударственного, республиканского и областного (краевого)

|

|

II

|

Св. 6000 до 14000

|

Св. 3000 до 7000

|

|

|

III

|

Св. 2000 до 6000

|

Св. 1000 до 3000

|

Автомобильные дороги обычного типа общегосударственного, республиканского, областного (краевого) и местного значения

|

|

IV

|

Св. 200 до 2000

|

Св. 100 до 1000

|

Автомобильные дороги обычного типа республиканского, областного (краевого) и местного значения

|

|

V

|

До 200

|

До 100

|

Автомобильные дороги обычного типа местного значения

|

Транспортный фактор, влияющий на техническое состояние транспортных средств, включает в себя объем и расстояние перевозок, условия погрузки и разгрузки, особенности организации перевозок, условия хранения, обслуживания и ремонта автомобилей.

Следующим эксплуатационным фактором, влияющим на техническое состояние подвижного состава, являются климатические условия. Климатические условия в различные периоды года определяются температурой и влажностью воздуха, атмосферным давлением, количеством осадков, силой и направлением ветра, продолжительностью снегового покрова и др.

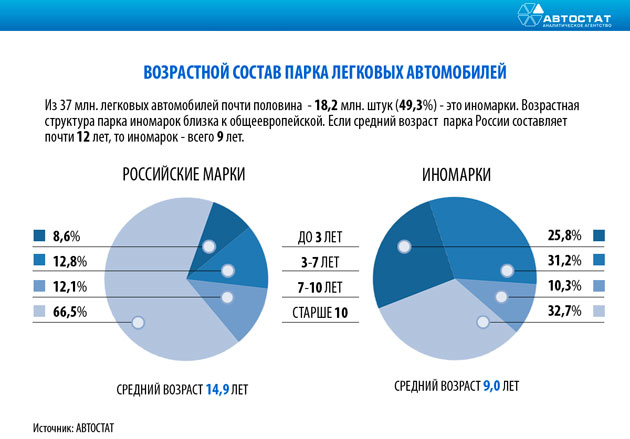

Последним из факторов, влияющих на техническое состояние автомобиля, является его возраст. На территории Российской Федерации в эксплуатации находится большое количество автомобилей, у которых срок эксплуатации более 7 лет. Это касается как личного легкового транспорта, так и подвижного состава некоторых предприятий (в особенности малых частных предприятий). Обусловлено это явление низкой платежеспособностью граждан, низкими заработными платами и высокими кредитными ставками.

Многие автовладельцы отдают предпочтение подержанным иномаркам, имея возможность взять отечественный автомобиль из автосалона, что связано с уровнем качества, комфорта и престижа импортных автомобилей. Предприятия не спешат списывать автомобили в утилизацию после пройденного ими ресурса, а ремонтируют и продолжают эксплуатацию, или продают в руки граждан или более мелких предприятий.

Последнее время сокращается импорт в Россию подержанных иностранных автомобилей, но в тоже время в нашей стране появляются сборочные заводы иностранных производителей, таких как Ford, Daewoo, Nissan, Volkswagen, Renault, Toyota и др., что значительно уменьшает цену на новые автомобили этих марок. Качество у них соответствует, но сборка на отечественных заводах еще не внушает доверия людям.

Согласно данным отдела аналитики «АВТОСТАТ», средний возраст иномарки в России составляет 9 лет. Всего в российском парке насчитывается 18,2 млн. иномарок – это почти половина (49,3%) парка легковых автомобилей. Четверть парка (25,8%) занимают новые авто – до трех лет. Доля автомобилей возрастом от 3 до 7 лет - 31,2%. Самая малочисленная группа (10,3%) – это иномарки возрастом от 7 до 10 лет. Почти треть (32,7%) приходится на машины старше 10 лет. Возрастная структура парка иномарок в России стала близка к европейской, но, в отличие от Европы, наш парк формируется за счет притока новых машин – он пополняемый. В Европе парк обновляется, но не увеличивается[5].

Рисунок 3 – Возрастной состав парка легковых автомобилей в России

- Организационная характеристика предприятия ОАО «УТТ»

26 февраля 2003 года было образовано транспортное предприятие – открытое акционерное общество «Управление технологического транспорта». Компания прошла нелегкий путь становления от транспортного цеха, выведенного на аутсорсинг, до крупного транспортного предприятия региона с федеральными амбициями, организации с богатой историей, опытным коллективом, с устойчивой репутацией на подрядном рынке автотранспортных услуг.

ОАО «Управление технологического транспорта» располагает мощными ремонтными базами со стационарными производственными цехами, квалифицированным ремонтным персоналом. А также имеет достаточные технические ресурсы (вагон дома, дизельные электростанции, сборные боксы) для работы в автономных режимах, в удалении от центральной производственной базы. Используя передовые технологии, компания стремиться соответствовать любым рыночным изменениям.

Предприятие предоставляет полный комплекс услуг автотранспортом, специализированной техникой и механизмами для организаций различных отраслей экономики:

- грузовые автоперевозки;

- услуги технологического и специального транспорта;

- услуги с использованием специализированных механизмов;

- перевозка сверхтяжелых грузов (свыше 40 тонн) ;

- перевозка нефтепродуктов и опасных грузов;

- перевозка крупногабаритных и негабаритных грузов;

- услуги автомобильных кранов (г/п от 14 до 50 тонн)

- перевозка насыпных грузов самосвалами г/п 25тн;

- услуги водного транспорта;

- пассажирские автоперевозки;

- вахтовые перевозки[6].

Аутсорсинг — передача организацией, на основании договора, определённых бизнес-процессов или производственных функций на обслуживание другой компании, специализирующейся в соответствующей области. В отличие от услуг сервиса и поддержки, имеющих разовый, эпизодический, случайный характер и ограниченных началом и концом, на аутсорсинг передаются обычно функции по профессиональной поддержке бесперебойной работоспособности отдельных систем и инфраструктуры на основе длительного контракта (не менее 1 года).

Главным источником экономии с помощью аутсорсинга является повышение эффективности предприятия в целом и появление возможности освободить соответствующие организационные, финансовые и человеческие ресурсы, чтобы развивать новые направления, или сконцентрировать усилия на существующих, требующих повышенного внимания.

В российской предпринимательской практике на аутсорсинг чаще всего передаются такие функции, как ведение бухгалтерского учёта, обеспечение функционирования офиса, переводческие услуги, транспортные услуги, поддержка работы компьютерной сети и информационной инфраструктуры, рекламные услуги, обеспечение безопасности[7].

ОАО «УТТ» предоставляет все виды транспортных услуг на основании договоров, выступая в роли подрядчика у предприятий других отраслей, не имеющих собственного автомобильного парка или с недостаточным подвижным составом. Заказчик при данном взаимодействии получает свободу от решения транспортных проблем, что позволяет больше ресурсов выделить на развитие основной деятельности.

За время существования компании налажены и поддерживаются качественные партнерские отношения с такими крупными компаниями топливно-энергетической отрасли, как ОАО «ТНК-Нягань», ООО «Красноленинский нефтеперерабатывающий завод», ООО «ТНК-Уват», ООО «Тюменнефтегаз», ООО «Сузун», филиал ОАО «ТНК-ВР Менеджмент», филиал «ТНК-ВР Снабжение», ООО «Няганьгазпереработка», ООО «Интегра-Бурение», ОАО «Тюменнефтегеофизика»[8].

Правовой формой данного предприятия является открытое акционерное общество. Открытое акционерное общество создается с целью получения прибыли и может заниматься любой не запрещенной законом деятельностью. При этом для определенных видов деятельности необходимо получение лицензии. Учредительным документом открытого акционерного общества является устав общества.

Устав общества должен содержать:

- полное и сокращенное фирменное наименование общества;

- сведения о месте нахождения общества;

- тип общества (открытое или закрытое);

- уставный капитал и количество, номинальная стоимость, категории (обыкновенные, привилегированные) акций и типы привилегированных акций, размещаемых обществом;

- права акционеров — владельцев акций каждой категории (типа);

- сведения о структуре и компетенции органов управления общества и порядок принятия ими решений;

- порядок подготовки и проведения общего собрания акционеров, в том числе перечень вопросов, решение по которым принимается органами управления обществом квалифицированным большинством голосов или единогласно;

- сведения о размере уставного капитала общества;

- сведения о филиалах и представительствах общества;

- сведения о размере дивиденда и (или) стоимость выплачиваемая при ликвидации общества (ликвидационная стоимость) по привилегированным акциям каждого типа;

- сведения о порядке конвертации привилегированных ценных бумаг[9].

Уставный капитал общества – это сумма денежных средств и стоимость материальных и нематериальных активов предоставляемых учредителями при создании общества. Минимальный размер уставного капитала ОАО составляет 1000 МРОТ. Уставный капитал служит гарантией в деловых отношениях с партнерами, государственными органами и банками. Он выступает как залоговое средство гарантирующее возмещение долгов и оплату услуг, согласно договорным и прочим обязательством.

Акция – эмиссионная ценная бумага, закрепляющая права ее владельца на получение части прибыли акционерного общества в виде дивидендов, на участие в управлении акционерным обществом и на часть имущества, остающегося после его ликвидации. Согласно российскому законодательству, акция является именной ценной бумагой.

Высшим органом управления открытого акционерного общества является общее собрание акционеров. Общество обязано ежегодно проводить годовое общее собрание акционеров. Годовое общее собрание акционеров проводится в сроки, устанавливаемые уставом общества, но не ранее чем через два месяца и не позднее чем через шесть месяцев после окончания финансового года. На годовом общем собрании акционеров должны решаться такие вопросы, как избрание совета директоров, утверждение ревизионной комиссии (ревизора) и аудитора, утверждение годовых отчётов, годовой бухгалтерской отчётности, распределение прибыли, вопросы выплаты дивидендов.

Руководство текущей деятельностью общества осуществляется единоличным исполнительным органом общества — директором, генеральным директором, или коллегиальным исполнительным органом общества (правлением, дирекцией). Исполнительные органы подотчётны совету директоров (наблюдательному совету) общества и общему собранию акционеров. Совет директоров открытого акционерного общества осуществляет общее руководство деятельностью общества, за исключением решения вопросов, отнесённых к компетенции общего собрания акционеров.

Общество несет ответственность по своим обязательствам всем принадлежащим ему имуществом. Общество не отвечает по обязательствам своих акционеров. Если несостоятельность общества вызвана действиями его акционеров или других лиц, которые имеют право давать обязательные для общества указания либо иным образом имеют возможность определять его действия, то на указанных участников или других лиц в случае недостаточности имущества общества может быть возложена субсидиарная ответственность по его обязательствам[10].

-

Рисунок 4 - Организационная структура предприятия

- Характеристика подвижного состава предприятия

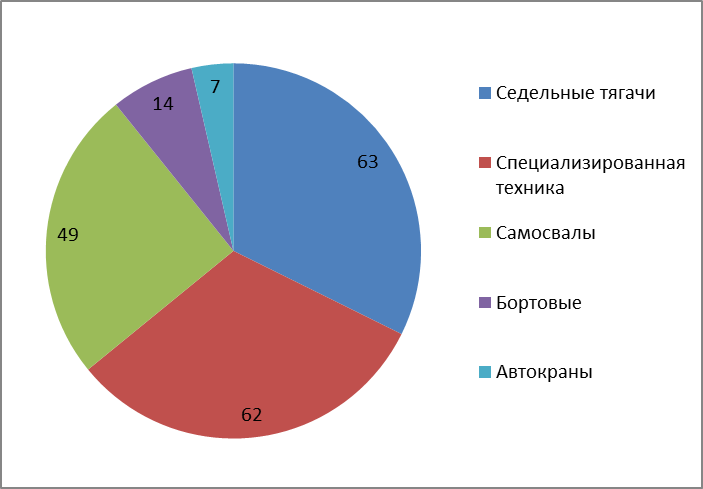

Основным родом деятельности предприятия ОАО «УТТ» являются грузоперевозки и услуги специализированного транспорта. Подвижной состав предприятия содержит около 370 единиц техники, 195 из которых – грузовые автомобили и специализированная техника на базе грузовых автомобилей. Наиболее часто встречающиеся автомобили марок: Урал (78 автомобилей), Scania (51 автомобиль) и КамАЗ (32 автомобиля). Имеются грузовые автомобили и других марок, некоторые из них в единственном экземпляре. Около 20% от всего подвижного состава занимают седельные тягачи, что вполне свойственно для предприятия предоставляющего различные транспортные услуги. В парке предприятия имеются автомобили разной проходимости, что позволяет рационально использовать подвижной состав в разных условиях.

Таблица 3 - Подвижной состав предприятия

|

Вид техники

|

Количество единиц

|

|

Самосвалы г/п 10-25тн

|

49

|

|

Бортовые автомобили

|

14

|

|

Седельные тягачи

|

63

|

|

Специализированная техника

|

81

|

|

Автомобильные краны

|

7

|

|

Строительно-дорожные механизмы

|

19

|

|

Легковые автомобили

|

103

|

|

Автобусы

|

33

|

Грузовые автомобили и специализированная техника на их базе делятся на 5 групп:

- самосвалы (49);

- бортовые автомобили (14);

- седельные тягачи (63);

- специализированная техника на базе грузовых автомобилей(62);

- автокраны (7).

Рисунок 5 – Классификация грузовых автомобилей ОАО «УТТ»

Седельные тягачи – грузовые автомобили, перевозящие полуприцепы. Полуприцепы присоединяют к автомобилю при помощи специального приспособления – седельно-сцепного устройства.

Специализированная техника – механизмы для выполнения определенных операций связанной с определенной специфической деятельностью, которые могут быть установлены на колесное или гусеничное транспортное средство.

Самосвалы – грузовые саморазгружающиеся автомобили с механически наклоняемым кузовом для разгрузки. Применяются для перевозки навалочных, сыпучих или других грузов пригодных для такой выгрузки, которая производится посредством опрокидывания их из кузова.

Бортовые автомобили – это автомобили, которые используется для перевозки различных грузов. Его отличительной особенностью является открытый кузов с откидными бортами.

Автокраны – краны стрелового типа, которые могут быть снабжены башенно-стреловым оборудованием и могут передвигаться с грузом или без груза, не требуя специальных путей и устойчивость которых обеспечивается силой тяжести.

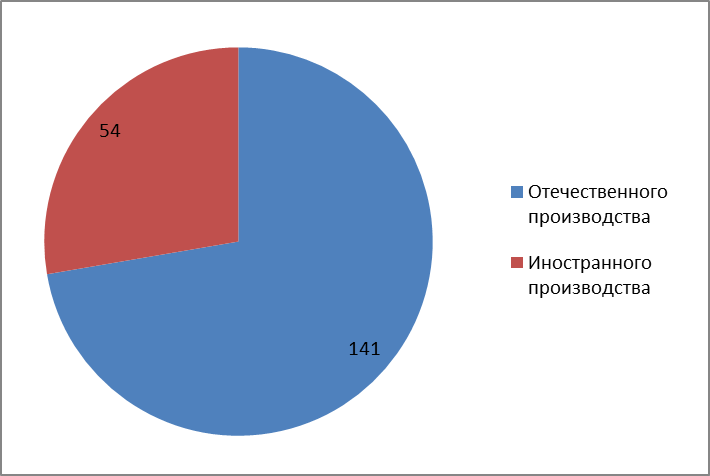

Из 195 грузовых автомобилей 54 иностранного производства, а остальные 141 отечественного.

Рисунок 6 – Анализ грузовых автомобилей парка по производству

40 % грузовых автомобилей марки Урал. Наиболее часто встречающиеся модели Урал 4320, Урал 5557, их модификации и специализированный транспорт на базах этих моделей. Из 78 автомобилей специализированный транспорт занимает 37 ед. техники, седельные тягачи – 21 ед. техники, самосвалы – 10 ед. техники, бортовые автомобили – 6 ед. техники и автокраны – 4 ед. техники.

Грузовых автомобилей Scania 51 в парке предприятия. Они представлены моделями P114, P380, R114, R124 и R420. Из них 35 самосвалов и 16 седельных тягачей.

Грузовые автомобили КамАЗ в составе 32 автомобилей представлены моделями КамАЗ 44108, КамАЗ 5410, КамАЗ 53228 и их модификациями. Из них: 17 седельных тягачей,12 специализированных автомобилей на их базе и 3 бортовых автомобиля.

Грузовые автомобили других марок имеют малый численный состав. Туда входят такие как: НефАЗ (8 автомобилей), КрАЗ (8 автомобилей), МАЗ (7 автомобилей), ГАЗ (4 автомобиля), ЗИЛ (3 автомобиля), УАЗ (1 автомобиль), Volvo (1 автомобиль), Mercedes (1 автомобиль) и Isuzu (1 автомобиль).

Рисунок 7 – Анализ грузовых автомобилей парка по производителям

Специализированный транспорт включает в себя автомобили вышеуказанных марок с установленным на их базы специализированным оборудованием. В эту группу входят:

- промысловые передвижные паровые установки (ППУА; ППУ 1600 / 100);

- автоцинстерны (АЦ-6606-011; АЦН-10; АЦ-5,5; АЦН-7 и т.д.);

- автотопливозаправщики (АТЗ-10; АТЗМ-9; АТЗ-5);

- подъемники каротажные самоходные (ПКС-5);

- агрегаты депарафинизации скважин (АДПМ-12/150);

- агрегат ремонта и обслуживания станков качалок (АРОК);

- насосные установки (УНБ, УНЦ) и др. нефтепромысловое оборудование.

- Оснащение ремонтно-механической мастерской предприятия

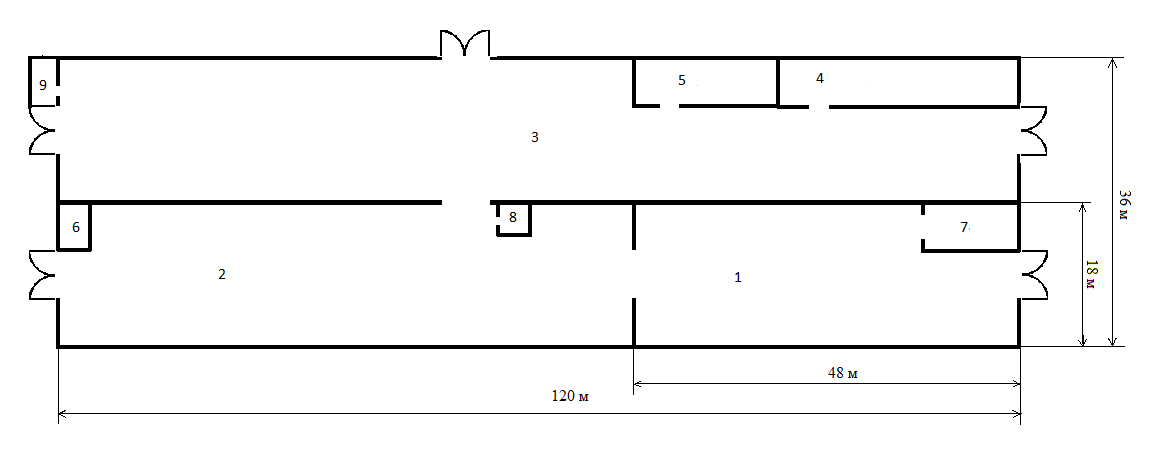

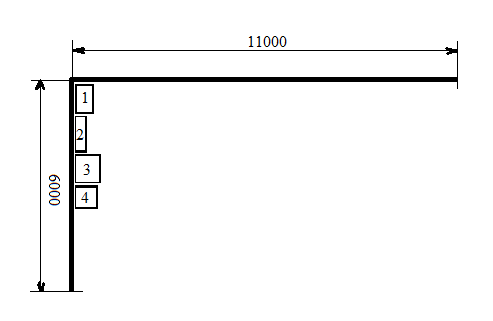

Здание ремонтно-механической мастерской имеет площадь 4320 м2. Въезд и выезд автомобилей осуществляется через 5 ворот, 4 из которых соединены двумя сквозными проездами, что позволяет организовать поточное обслуживание автомобилей. В центре мастерской расположена комната мастера. В зоне приема имеется мойка легковых автомобилей. В зоне текущего ремонта расположены шиномонтажный и агрегатно-механический участки. В зоне технического обслуживания расположен сварочный пункт.

Во время прохождения практики в РММ, было отмечено, что мастерская предприятия слабо оснащена средствами автоматизации труда. Работа в основном совершается ручным инструментом. Имеются: 1 подъемник; 3 кран-балки; домкраты; шиномонтажное оборудование для колес любого размера; станки; сварочные аппараты; прибор для регулировки развал/схождение (линейка); тележки для снятия колес; автосканер; штатный набор манометров; приспособление для смазки пластичным маслом (шприц); мультимер; наборы ключей (рожковых, накидных и т.д.) и др.

Подъемник с электрическим приводом ножничного типа и грузоподъемностью 3 т располагается в зоне текущего ремонта автомобилей. 2 опорные кран-балки грузоподъемностью 5 т. и пролетом по 18 м. охватывают мастерскую длиной в 120 м. 3-яя кран-балка расположена в агрегатно-механическом участке, она имеет грузоподъемность 1 т. Шиномонтажное оборудование, предназначенное для шиномонтажных работ для грузовых автомобилей, расположено в шиномонтажном участке. Сварочный аппарат для электродуговой сварки и газовая горелка (переносные) расположены в сварочном пункте. Автосканер, штатный набор манометров, приспособления для регулировки развал/схождение и мультимер находятся в комнате мастера.

Из диагностического оборудования имеется только автосканер Launch, прибор для регулировки развал/схождение (линейный), штатный набор манометров, и мультимер.

Рисунок 8 – План ремонтно-механической мастерской: 1 - Зона приема автомобилей; 2 - Зона технического обслуживания; 3 - Зона текущего ремонта; 4 - Агрегатно-механический участок; 5 - Шиномонтажный участок; 6 - Сварочный пункт; 7 – Мойка автомобилей; 8 – Комната мастера; 9 – Подсобное помещение.

1.5 Обоснование темы проекта

Категория условий эксплуатации подвижного состава – IV. За годы своего существования ОАО «УТТ» наладило хорошие партнерские отношения с нефтяными компаниями, предоставляя транспортные услуги и выполняя условия заключенных договоров. Транспорт предприятия нередко ходит на нефтяные месторождения, путь к которым лежит по дорогам местного значения с грунтовым покрытием и малой интенсивностью. ОАО «УТТ» предоставляет транспорт и строительным компаниям, в том числе и дорожно-строительным. Транспорт ОАО «УТТ» ходит не только в пределах города, но и по соседним населенным пунктам.

В парке предприятия имеются автомобили разных грузоподъемностей. Полная масса моделей грузовых автомобилей парка предприятия варьируется от 1,2 до 60 т., следовательно, грузоподъемность от 1 до 40 т.

Городу Нягань свойственны климатические условия крайнего севера. Находится он в зоне континентального климата.

Средние показатели погодных условий:

- среднегодовая температура воздуха — 1,4°C,

- относительная влажность воздуха — 75,0 %,

- средняя скорость ветра — 3,0 м/с[11].

Рисунок 9 – Климатические условия

Подавляющее количество дней в году преобладают отрицательные температуры, что тоже влияет на техническое состояние транспортных средств. В особенности, это влияет на резино-технические изделия и детали, а также имеет место повышенная коррозия металлических изделий. Отрицательная температура сказывается на вязкости горюче-смазочных материалов и технических жидкостей, что вынуждает проводить обязательное сезонное обслуживание. При этом системы транспортного средства все равно работают в тяжелых условиях, что сокращает их срок службы и ухудшает техническое состояние. При отрицательных температурах затруднен пуск двигателя вследствие уменьшения напряжения аккумулятора, увеличения вязкости масла в картере и топлива поступающего из баков, что нарушает смесеобразование, затрудняет вращение коленчатого вала и приводит к повышенному износу деталей КШМ. Не меньше страдают и остальные системы автомобиля. Любые топливопроводы и другие шланги становятся более хрупкими, также может выходить из строя проводка.

ОАО «УТТ» практикует увеличение подвижного состава с приобретением новых партнеров и получением новых объемов работ. Поэтому в парке имеются как старые автомобили, так и новые.

Тяжелые условия эксплуатации, большие расстояния осуществления перевозок, грузоподъемность автомобилей и их смешанный возрастной состав сильно влияют на техническое состояние транспорта и коэффициент технической готовности парка. Также возрастает вероятность возникновения непредвиденного отказа.

В положении о техническом обслуживании и текущем ремонте подвижного состава автотранспортных предприятий определена планово-предупредительная система технического обслуживания и ремонта, закрепленная законодательством в нашей стране.

Основой технической политики является планово-предупредительная система технического обслуживания и ремонта, которая представляет собой совокупность средств, нормативно-технической документации и исполнителей, необходимых для обеспечения работоспособного состояния подвижного состава. Работоспособное состояние подвижного состава обеспечивается проведением технического обслуживания и ремонта и соблюдением других рекомендаций правил технической эксплуатации. Основным техническим воздействием, осуществляемым на автотранспортных предприятиях при эксплуатации подвижного состава, являются планово-предупредительные работы технического обслуживания и ремонта. Своевременное и качественное выполнение технического обслуживания в установленном объеме обеспечивает высокую техническую готовность подвижного состава и снижает потребность в ремонте. Системой технического обслуживания и ремонта предусматриваются две составные части операций: контрольная и исполнительская. Планово-предупредительный характер системы технического обслуживания и ремонта определяется плановым и принудительным (через установленные пробеги или промежутки времени работы подвижного состава) выполнением контрольной части операций с последующим выполнением по потребности исполнительской части. Часть операций технического обслуживания и ремонта (например, смазочные операции) может выполняться в плановом порядке без предварительного контроля[12].

К контрольной части относится диагностирование. Диагностирование – одно из важных звеньев планово-предупредительной системы технического обслуживания и ремонта подвижного состава. Диагностирование позволяет узнать параметры технического состояния агрегатов и деталей до достижения ими предельного состояния без осуществления полного объема разборочных работ и предупредить непредвиденные отказы. Также можно проверить качество выполненных работ по обслуживанию и ремонту автомобиля.

Исходя из анализа оснащения РММ, следует отметить, что мастерская слабо оснащена средствами автоматизации труда и диагностическим оборудованием. Отсутствие диагностического оборудования, предназначенного для проверки систем автомобилей, отвечающих за безопасность дорожного движения, является серьезной проблемой. Дефектация автомобилей проводится по внешнему осмотру, издаваемым шумам и на основе слов водителей. При подобном подходе к дефектации можно упустить причину возникновения отказа, устранив лишь ее последствия, что повлечет за собой повторный отказ.

Совершенствование процесса диагностики следует начать с построения самого процесса пошаговыми операциями по диагностическим работам. Согласно разработанному процессу выбрать необходимое оборудование, особое внимание следует уделить на оборудование диагностирующее системы автомобиля, отвечающие за безопасность дорожного движения.

Глава 2 Технологическая часть

2.1 Разработка технологического процесса диагностики

В процессе эксплуатации автомобилей происходит неизбежное изменение их технического состояния, которое в итоге может привести к возникновению отказов и неисправностей основных агрегатов и узлов автомобиля и как следствие к невозможности использования автомобиля по прямому назначению. Наиболее эффективным способом определения технического состояния автомобилей является техническое диагностирование, позволяющее выявлять неисправности и оценивать реальное состояние агрегатов, узлов, механизмов и всего автомобиля в целом.

Диагностирование технического состояния автомобиля по назначению, периодичности, перечню выполняемых работ, трудоемкости и месту его в технологическом процессе ТО и ТР делится на общее – Д-1 и углубленное (поэлементное) – Д-2. Дополнительным видом является диагностирование (Др.) проводимое на постах ТО и ТР с целью выявления и устранения неисправностей и отказов в процессе ТО и ТР.

Общее диагностирование Д-1 проводится с периодичностью ТО-1 (за 2-3 дня до планового ТО-1 или непосредственно перед ним) и предназначено главным образом для определения технического состояния агрегатов, узлов, механизмов и систем, обеспечивающих безопасность движения автомобилей. Заключение о техническом состоянии автомобиля при Д-1 выдается в форме «Годен» или «Не годен» к дальнейшей эксплуатации без регулировочных и ремонтных воздействий или в форме «Необходимо устранить выявленные неисправности или отказы». При работах автомобилей в сложных условиях (в больших городах, в горных условиях, при перевозке пассажиров) периодичность Д-1 может уменьшаться вплоть до ежедневного его проведения в междусменное время.

Основным назначением углубленного диагностирования Д-2 является определение конкретного места неисправностей и отказов, их причин и характера. Углубленное диагностирование Д-2 проводится за 4-6 дней до предлагаемой даты поставки автомобиля на ТО-2 с тем, чтобы за это время комплекс подготовки производства приготовил необходимые запасные части и материалы по каждому автомобилю, а в зоне ТР были устранены выявленные при Д-2 отказы и неисправности.

По месту выполнения диагностирования в технологическом процессе ТО и ТР автомобилей различают целевое и совместное диагностирование. В первом случае, как правило, диагностирование проводится на специальных постах или линиях, комплексы которых составляют участки и станции диагностирования. Проводимое на них диагностирование является самостоятельным технологическим процессом.

Если диагностическое оборудование рассредоточено по постам зон ТО и ТР, то выполняемое с его помощью диагностирование носит название совмещенного. В этом случае контрольно-диагностические операции соответствующим образом распределяются по постам ТО и ТР, и приводится, как правило, выборочно – для контроля качества ремонтных или профилактических работ. Трудоемкость этих операций отдельно не определяется, так как они входят в объем работ данного вида ТО и ТР, выполняемого на постах в зоне ремонта[13].

При возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля по установленной технологии, и при необходимости оформляет заявку на ТР. Затем автомобиль, в зависимости от дальнейшего хода проведения мероприятий, подвергается углубленным работам ЕО в соответствии с планом профилактических работ, поступает на посты общей и углубленной диагностики (Д-1 или Д-2) через зону ожидания ТО или ТР в зону хранения автомобилей.

После Д-1 при отсутствии неисправностей автомобиль направляется в зону ТО-1, а затем в зону хранения или (при наличии неисправностей) через зону ожидания в зону ТР, а затем оттуда в зону хранения. Автомобили прошедшие предварительно за 4-6 дней диагностирование Д-2, направляются в зону ТО-2 для планового обслуживания и выполнения сопутствующего ремонта до 20% от объема ТО-2 только после выполнения основного объема работ ТР по устранению неисправностей, отмеченных в карте диагностирования, а оттуда – в зону хранения.

После оформления заявки на ТР автомобиль подвергается углубленной уборке и мойке и направляется на диагностирование Д-1 или Д-2 (в зависимости от объема диагностирования и сложности поиска неисправностей) для уточнения объема предстоящего ТР, после чего направляется в зону ТР и оттуда в зону хранения[14].

Общее диагностирование (Д-1).

1. Установить автомобиль на диагностический пост.

2. Проверить давление в шинах (всех колес).

3. При необходимости довести давление в шинах до нормы.

4. Проверить величину свободного хода педали тормоза.

5. При необходимости отрегулировать ход педали тормоза.

6. Проверить действие гидровакуумного усилителя тормоза.

7. Установить автомобиль передними колесами на диагностический стенд.

8. Проверить состояние и герметичность аппаратов и трубопроводов тормозной системы с гидро- или пневмоприводом.

9. Проверить эффективность действия тормозов передних колес на стенде.

10. При необходимости отрегулировать тормоза передних колес.

11. Повторить проверку их действия на стенде.

12. Установить автомобиль колесами заднего моста на диагностический стенд.

13. Проверить эффективность действия колес заднего моста на стенде.

14. При необходимости отрегулировать тормоза колес заднего моста.

15. Повторить проверку их действия на стенде.

16. Проверить действие стояночного тормоза.

17. При необходимости отрегулировать стояночный тормоз.

18. Повторить проверку его действия.

19. Проверить силу трения в рулевом механизме.

20. Проверить люфт в шарнирах рулевых тяг.

21. Проверить люфт рулевого управления и состояние узлов привода управляемых колес.

22. Проверить установку управляемых колес по величине боковых сил.

23. При необходимости отрегулировать установку управляемых колес.

24. Повторно проверить установку управляемых колес по величине боковых сил.

25. Проверить действие приборов наружного оснащения и сигнализации.

26. Вывести автомобиль с диагностического поста.

Углубленное диагностирование (Д-2).

27. Установить автомобиль задними колесами на стенд и закрепить.

28. Проверить состояние двигателя на наличие стуков и шумов.

29. Проверить герметичность выпускных трубопроводов, крепление труб и глушителя.

30. Проверить состояние и натяжение ремней вентилятора, генератора, насоса гидроусилителя руля, компрессора и отрегулировать их натяжение.

31. Проверить свободный и полный ход педали сцепления и отрегулировать

32. Проверить крепление фланцев карданных валов и при необходимости закрепить фланцы.

33. Проверить давление воздуха в шинах задних колес и состояние шин и при необходимости подкачать шины до нормы.

34. Проверить радиальный и осевой люфт в шкворневых соединениях.

35. Проверить состояние гидроусилителя руля.

36. Проверить состояние гидронасоса руля.

37. Проверить люфт и усиление поворота рулевого колеса.

38. Отрегулировать люфт и усилие поворота рулевого колеса.

39. Проверить величину люфта и биение карданного вала.

30. Проверить состояние, герметичность коробки передач и величину суммарного люфта на каждой передаче.

41. Проверить состояние, герметичность заднего моста и величину суммарного люфта главной передачи.

42. Проверить состояние аккумуляторной батареи по плотности электролита и напряжению.

43. Проверить состояние стартера по падению напряжения при запуске двигателя.

44. Проверить работоспособность генератора и регулятора напряжения.

45. Проверить работу газораспределительного механизма.

46. Проверить работу топливного насоса высокого давления (ТНВД).

47. Определить дымность отработавших газов.

48. Проверить работу контрольно-измерительных приборов.

49. Проверить состояние топливного насоса и давления, развиваемого им.

50. Проверить состояние и работу компрессора.

51. Прогреть двигатель и трансмиссию под нагрузкой до рабочей температуры.

52. Определить потери мощности в трансмиссии.

53. Определить мощность на колесах автомобиля и расход топлива под нагрузкой. При необходимости проверить состояние цилиндро-поршневой группы двигателя.

54. Отрегулировать угол опережения впрыска для повышения мощности двигателя.

55. Записать результаты диагностики в рем. листок или диагностическую карту.

56. Вывести автомобиль с диагностического поста.

Углубленное диагностирование (Д-2) включает в себя и общее (Д-1). Первым делом проводятся работы связанные с обеспечением безопасности дорожного движения, а после работы по диагностированию двигателя и других систем автомобиля.

2.2 Выбор оборудования

Выбор оборудования для участка диагностики решено произвести, исходя из анализа отказов систем автомобилей, особое внимание следует уделить системам, отвечающим за безопасность дорожного движения. Самой важной системой автомобиля, отвечающей за безопасность дорожного движения, является тормозная система. Поэтому диагностический участок следует оснастить стендом для проверки тормозной системы. Следующей системой, влияющей на безопасность дорожного движения, является система рулевого управления, поэтому было решено приобрести оборудование для ее диагностики. Немаловажный вклад в общую безопасность движения вносит правильная регулировка приборов освещения, в связи с этим было решено приобрести диагностический прибор для регулировки фар. По данным исследования большее количество отказов приходится на силовую установку – двигатель внутреннего сгорания и его системы. Следовательно, нужно выбрать оборудование для диагностирования работы двигателя. Также следует приобрести стенд для проверки электрооборудования, несмотря на малый процент выхода из строя данной системы, она сложна в диагностировании.

Требования к диагностическому оборудованию:

1. Перечень требований к стендовому оборудованию для проверки тормозных систем. Общие требования:

1.1. Возможность проверки тормозных систем подвижного состава различных типов и моделей.

1.2. Пригодность для проверки всех тормозных систем, включая рабочую, стояночную (аварийную) и вспомогательную.

1.3. Обеспечение испытаний тормозных систем в силовых режимах, приближающихся к реальным.

1.4. Обеспечение проверки тормозных приводов и тормозных механизмов по выходным параметрам.

1.5. Наличие, по крайней мере, двух пар роликов в качестве опор для каждого из колес автотранспортного средства. При проведении испытаний ролики стенда должны быть чистыми и сухими.

1.6. Обеспечение устойчивого положения автотранспортного средства при испытаниях без применения страховочных приспособлений (кроме случаев проверки тормозных систем, воздействующих на колеса одного моста).

1.7. Наличие вспомогательных устройств, обеспечивающих самостоятельный съезд автотранспортного средства с роликов после окончания проверки (тормоз съезда, подъемники колес, выталкиватели и др.).

Требования к стендам инерционного типа:

1.8. Наличие привода для разгона роликов и неприводных колес автотранспортного средства.

1.9. Наличие в комплекте стенда динамометрического устройства для нажатия на тормозную педаль.

1.10. Отсутствие кинематической связи между правыми и левыми роликами и возможность отключения привода стенда в момент проверки тормозов (одновременно с включением динамометрического устройства для нажатия на тормозную педаль).

1.11. Возможность определения времени срабатывания и значения максимальной тормозной силы по каждому из одновременно проверяемых тормозных механизмов и скорости вращения роликов.

1.12. Погрешность измерения времени срабатывания тормозной системы – не более 0,02 с.

1.13. При определении тормозной силы погрешность измерения параметров - не более +/- 5%.

1.14. Погрешность измерения скорости автотранспортного средства - не более +/- 2,5%.

1.15. Погрешность измерения усилия нажатия на педаль – не более +/- 5%. Нестабильность усилия нажатия на педаль - не более +/- 2,5%.

1.16. Время срабатывания динамометрического устройства для нажатия на тормозную педаль, определяемое как время полного перемещения рабочего органа устройства, не установленного на тормозной педали, - не более 0,02 с во всем диапазоне рабочих усилий устройства.

Требования к стендам силового типа:

1.17. Наличие привода, обеспечивающего непрерывное вращение колес (до наступления блокировки), в процессе испытаний автотранспортного средства со скоростью не менее 2 км/ч.

1.18. Наличие в комплекте стенда датчика усилия на тормозной педали.

1.19. Отсутствие кинематической связи между правыми и левыми роликами в момент проверки тормозов.

1.20. Возможность определения максимальной тормозной силы и времени срабатывания проверяемых колес.

1.21. Наличие устройства, сигнализирующего о блокировке колес и отключающего привод стенда в момент блокировки.

1.22. Погрешность измерения тормозной силы на колесе и задания усилия на тормозной педали - не более +/- 5%.

1.23. Погрешность измерения времени срабатывания тормозов – не более +/- 0,02 с.

2. Требования к измерительной и регистрирующей аппаратуре для проверки тормозных систем автотранспортных средств методом дорожных испытаний.

Измерительная и регистрирующая аппаратура, применяемая при дорожных испытаниях, должна удовлетворять следующим требованиям:

2.1. Обеспечивать возможность измерения и регистрации тормозного пути, установившегося замедления, времени срабатывания, усилия на органе управления тормозом и начальной скорости торможения;

2.2. Обеспечивать возможность испытаний находящихся в эксплуатации автотранспортных средств всех типов и моделей;

2.3. Обеспечивать следующую точность измерения параметров:

- +/- 2,5% - тормозного пути;

- +/- 4,0% - установившегося замедления;

- +/- 0,03 с - времени срабатывания;

- +/- 1,5 км/ч - начальной скорости торможения.

2.4 Аппаратура должна подвергаться в установленном порядке проверке и регулировке.

3. Требования к оборудованию, применяемому для определения суммарного люфта в рулевом управлении:

3.1. Применяемое оборудование должно обеспечивать возможность испытания находящихся в эксплуатации автотранспортных средств всех типов и моделей.

3.2. Оборудование для определения суммарного люфта в рулевом управлении должно обеспечивать измерение углов поворота рулевого колеса при приложении к ободу нормированного усилия в обоих направлениях вращения.

3.3. Погрешность показаний динамометра не должна быть более +/- 0,49 H (+/- 0,05 кгс). Погрешность установки расчетного плеча приложения нагрузки не должна быть более +/- 3%.

3.4. Погрешность измерения угла поворота не должна быть более +/- 1.

4. Требования к оборудованию для проверки внешних световых приборов:

4.1. Пост для проверки внешних световых приборов должен включать: рабочую площадку, экран с матовым покрытием (см. также п. 4.5), фотоэлемент (защищенный от посторонних засветок) с измерительными приборами и ориентирующее приспособление.

4.2. Рабочая площадка должна быть таких размеров, чтобы при расположении на ней автотранспортного средства расстояние между рассеивателями светового прибора и экраном было не менее 5 м. Неровности рабочей поверхности должны быть не более 5 мм на длине 1 м.

4.3. Угол между плоскостью экрана и рабочей площадкой должен быть 90 +/- 5.

4.4. Ориентирующее приспособление должно обеспечивать установку оси задних колес автотранспортного средства перпендикулярно к экрану с точностью +/- 0,5.

4.5. При использовании вместо экрана оптического прибора с ориентирующим приспособлением:

- диаметр входного отверстия объектива прибора должен быть не менее 200 мм;

- оптическая ось прибора должна быть направлена параллельно рабочей площадке с точностью +/- 0,25;

- ориентирующее приспособление должно обеспечивать возможность установки оптической оси прибора параллельно плоскости симметрии автотранспортного средства (или перпендикулярно оси задних колес) с точностью +/-0,5;

- конструкция прибора должна обеспечивать возможность перемещения центра объектива по высоте в пределах 400 - 1200 мм и фиксации его в любом промежуточном положении. Допускается несовпадение высоты объектива и центра проверяемой фары не более чем на 10 мм;

- диаметр фотоэлемента должен быть не менее 15 мм и не более 30 мм[11].

Исходя из анализа подвижного состава, перечня диагностических работ и изучения существующего диагностического оборудования было решено оснастить участок диагностики следующим оборудованием:

Силовой роликовый тормозной стенд IW4/7 LON ALLRAD с многофункциональным аналоговым дисплеем и четырьмя шкалами предлагает Вам в компактном виде технологию для проверки полноприводных транспортных средств. С патентованным методом проверки возможно правильно и без повреждений провести диагностику полноприводных автомобилей. Современная электронная система управления обеспечивает также проверку противобуксовочной системы (ASR) и стояночных тормозных систем с электронным управлением в процессе диагностики тормозов. Данный тормозной стенд является неотъемлемой частью диагностических линий на предприятиях, обслуживающих полноприводные автомобили. Стенд является неотъемлемой частью зоны активной приемки или универсальной диагностической линии с высокой пропускной способностью[14].

Рисунок 10 – Силовой роликовый стенд MAHA IW4/7 LON ALLROAD

Технические характеристики:

- допустимая нагрузка на ось - 13,0 т. / 18,0 т.;

- диаметр колес - 520-1300 мм;

- рекомендованная ширина колеи - 800-2800 мм;

- коэффициент сцепления шин с роликами (сухие/мокрые) - 0,9 / 0,7;

- скорость вращения роликов - 2,3 / 3 км/ч;

- взвешивание (осевые весы) - 0-13000 / 0-18000 кг;

- диапазон измерений тормозных сил - 0-8 кН (0-40);

- диапазон измерений усилия на органе управления - 0 –999 Н;

- мощность электродвигателей - 2 х 7,5 / 2 х 11 кВт;

- длина роликов - 1000 / 1150 мм;

- диаметр роликов - 202 / 265 мм;

- межосевое расстояние - 430 / 475 мм;

- электропитание - 380 В;

- габаритные размеры – 7750/4000 мм.

Комплектация стенда:

- 2 роликовых агрегата с разными пределами осевых нагрузок (IW 4 Euro 2 – 13 т. и IW 7 Euro 2– 18 т.)

многофункциональный аналоговый дисплей с 4-мя шкалами для отображения измеренных значений по тормозам, амортизаторам и «схождению», включая элементы управления (электропускатели двигателей, реле и другие необходимые элементы в зависимости от подключенного оборудования);

- аналоговый/цифровой указатель разности тормозных сил;

- 2 цифровых дисплея VARIODATA:

- радиопульт;

- полноприводный модуль для всех видов полноприводных трансмиссий;

- блокируемый главный включатель;

- интерфейсный разъем RS232 для подключения принтера или компьютера.

Люфтомер ИСЛ-401 предназначен для измерения суммарного люфта рулевого управления автотранспортных средств путем измерения угла поворота рулевого колеса относительно начала поворота управляемых колес в соответствии с ГОСТ Р 51709-2001, введённым с 1 января 2002г. Люфтомер включен в каталог НИЦ ГИБДД Технических средств обеспечения безопасности дорожного движения 2001–2004г, сертифицирован и зарегистрирован в Государственном реестре средств измерений под №17897-98. Люфтомер ИСЛ-401 является единственным люфтомером принятым приказом МВД России № 264 от 23.03.2002 на снабжение органов внутренних дел Российской Федерации и внутренних войск МВД России.

Рисунок 11 – Люфтомер ИСЛ-401. Основной прибор (слева), Датчик начала поворота управляемого колеса (справа).

Технические характеристики:

- питание автономное от встроенного аккумулятора - 12 В;

- потребляемая мощность - не более 2 Вт;

- диапазон измерения угла поворота рулевого колеса - 0 - 40 град;

- диапазон раздвижки захвата - от 360 до 550 мм;

- погрешность измерения угла поворота рулевого колеса - не более 1 град.;

- масса прибора - не более 13 кг[15].

Стенд для проверки электрооборудования Э-250-07 предназначен для контроля и ремонта снятого с автомобиля электрооборудования. Усовершенствованная модификация широко известного стенда Э-242. Является его улучшенной модификацией, доработанной с учетом пожеланий покупателей. Оснащен цифровой индикацией режимов работы. Методика проверки аналогична проверке на стенде Э-242 (на фиксированной частоте вращения с замером напряжения на обмотке возбуждения и изменением тока нагрузки).

Рисунок 12 – Стенд для проверки электрооборудования Э-250-07

Стенд для проверки электрооборудования осуществляет проверку:

- генераторов 12 В 70 А в режиме холостого хода и под нагрузкой до 3 кВт;

- стартеров до 4,2 кВт;

- реле-прерывателей;

- реле-регуляторов;

- коммутационных реле;

- электроприводов агрегатов автомобиля;

- тяговых реле стартеров;

- полупроводниковых приборов;

- обмоток якорей;

- резисторов.

Технические характеристики.

1) Диапазоны измерений:

- напряжение постоянного тока:0 - 20, 12 - 16 - 40, 24 – 32 В;

- сила постоянного тока: 0 - 5, 0 - 500 - 150, 0 - 500, 0 – 1500 А;

- электрическое сопротивление постоянному току:1 - 100, 10 - 1000 , 100 - 10000 1000 – 100000 Ом;

- крутящий момент на валу стартера: 0 - 2,5/0 - 10 кгс·м;

- частота вращения ротора генератора/стартера: 0 – 10000 об/мин.

2) Регулировка тока нагрузки генераторов:

- плавная – реостат;

- ступенчатая, А30, 60, 90, 120.

3) Мощность привода генераторов: 3 кВт;

4) Источник стартерного тока:

- номинальное напряжение - 12 / 24 В

- максимальный ток 1150 А;

- кратковременная мощность (проверка стартера 10 сек) – 16 кВт.

5) Напряжение питания – 380 В.

6) Питание при проверке стартеров - встроенный сетевой источник питания.

7) Габариты - 1200х850х1600 мм.

8) Масса, 300 кг.

ИНФРАКАР М 1.02 – газоанализатор II класса точности со встроенным принтером, предназначен для измерения объемной доли оксида углерода (СО), углеводородов (CН) (в пересчете на гексан), диоксида углерода (СО2), кислорода (О2), в отработавших газах автомобилей с бензиновыми двигателями. В газоанализаторе имеются каналы для измерения частоты вращения коленчатого вала (все исполнения) и температуры масла (обозначение буквой Т) двигателей автомобилей. На основании измеренных значений СО, СН, СО2, О2 газоанализатор осуществляет расчет коэффициента избытка воздуха (). В соответствии с требованиями ГОСТ Р 52033-2003.

Рисунок 13 – Газоанализатор Инфракар М 1.02

Технические характеристики:

- габариты 355х330х190 мм

- вес 10 кг.

Диапазоны измерений:

- СО: 0-7%;

- СН: 0-3000 млн-1;

- СО2: 0 — 16%;

- О2: 0 — 21 %;

- : 0…2.

- Диапазоны измерений тахометра: 0 — 6000 об/мин.

- Температура масла: 20-100 град.С0.

- Основная относительная погрешность измерений газовых каналов: ± 6 %.

- Приведенная погрешность измерений тахометра: ± 2,5%.

ИНФРАКАР Д 1.02 - переносной дымомер предназначен для измерения дымности отработавших газов дизельных автомобильных двигателей.

Рисунок 14 – Дымомер Инфракар Д 1.02

Комплектация:

- эффективная оптическая база (L) - 0,43 м.;

- наличие встроенного принтера;

- габариты 355х220х220 мм (блок), 210х110х40 мм (пульт);

- вес 6 кг (блок) и 0,5 кг (пульт).

WERTHER WTC 2066/D, OMA 684A. Прибор для проведения проверок и выполнения регулировок лучей света фар легковых и грузовых автомобилей, мотоциклов. Механический, щелевой визир, аналоговый люксометр с двойной шкалой. Метрическая планка. Вертикальное подвижное устройство с самоблокирующимся зажимом для контрольно-испытательного экрана.

Рисунок 15 – Прибор для регулировки света фар Werther WTC 2066/D, OMA 684A

Технические характеристики:

- максимальная высота для выполнения измерений - 1410 мм;

- минимальная высота для выполнения измерений 240 мм;

- габаритные размеры 1,761/0,61/0,61 м;

- вес 35 кг[14].

2.3 Расчет годовой и суточной программы по диагностике

Исходные данные:

- коэффициент технической готовности: КТГ = 0,86;

- подвижной состав содержит около 370 автомобилей, из которых 195 – грузовые;

- среднесуточный пробег автомобиля: Lcc = 250 км;

- число дней работы предприятия в году: Дрг = 298 дней;

- категория эксплуатации: КЭ = IV;

- продолжительность работы автомобиля на линии: tн = 10 Час;

- число дней работы ремонтно-механической мастерской (РММ) в году – Дргц =247 дней;

- количество смен на участке диагностики: с = 1;

- продолжительность смены: Тсм = 8 час.

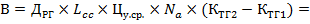

Для определения годовой и суточной программ по диагностическим работам следует рассчитать периодичность обслуживания и объемы работ по техническому обслуживанию и ремонту автомобилей. Следует разделить автомобили на несколько групп в зависимости от ресурса и специфики автомобиля. 195 грузовых автомобилей и спец техники на их базе делится на 8 групп.

Определение пробега до капитального ремонта:

км.

Где - нормативный пробег до КР;

- коэффициент, определяющий категорию условия эксплуатации;

- коэффициент, учитывающий классификацию подвижного состава;

- коэффициент, учитывающий климатическую зону.

- Седельные тягачи иностранного производства – 18 шт. (Scania, Volvo, Isuzu)

км.

- Самосвалы иностранного производства – 35 шт. (Scania)

км.

- Автокран иностранного производства – 1 шт. (Mercedes)

км.

- Бортовые автомобили отечественного производства – 14 шт. (Урал, КамАЗ, ГАЗ, ЗИЛ)

км.

- Седельные тягачи отечественного производства – 45 шт. (Урал. КамАЗ, КрАЗ, МАЗ)

км.

- Самосвалы отечественного производства – 14 шт. (Урал. МАЗ)

км.

- Специализированная техника на базе автомобилей отечественного производства (Урал, КамАЗ, НефАЗ, КрАЗ, ГАЗ)

км.

- Автокраны на базе автомобилей отечественного производства – 6 шт. (Урал, ЗИЛ)

км.

Определение пробега до ТО-1 и ТО-2:

км.

Где - нормативная периодичность ТО-1 и ТО-2;

км;

км.

Корректирование по среднесуточному пробегу заключается в подборе численных значений периодичности пробега автомобиля (км) и пробега до КР (км), кратных между собой и среднесуточному пробегу. Допускается отклонение от нормы 10%.

После определения расчетной периодичности ТО-1 (L1) производится окончательная корректировка ее величины по кратности со среднесуточным пробегом автомобилей (Lcc):

.

Где n – величина кратности, округляется до целого числа.

Окончательно скорректированная по кратности величина периодичности ТО-1 принимает значение:

км.

После определения расчетной периодичности ТО-2 проверяется ее кратность со скорректированной периодичностью ТО-1:

.

Окончательная скорректированная величина периодичности ТО-2 принимает значение:

км.

Величина расчетного пробега автомобиля до капитального ремонта корректируется по кратности с периодичностью ТО-1 и ТО-2:

.

Окончательно скорректированная величина расчетного пробега автомобиля до капитального ремонта принимает значение:

км.

;

км;

;

км.

- Седельные тягачи иностранного производства – 18 шт. (Scania, Volvo, Isuzu):

;

км.

- Самосвалы иностранного производства – 35 шт. (Scania):

;

км.

- Автокран иностранного производства – 1 шт. (Mercedes):

;

км.

- Бортовые автомобили отечественного производства – 14 шт. (Урал, КамАЗ, ГАЗ, ЗИЛ):

;

км.

- Седельные тягачи отечественного производства – 45 шт. (Урал. КамАЗ, КрАЗ, МАЗ):

;

км.

- Самосвалы отечественного производства – 14 шт. (Урал. МАЗ):

;

км.

- Специализированная техника на базе автомобилей отечественного производства – 62 шт. (Урал, КамАЗ, НефАЗ, КрАЗ, ГАЗ):

;

км.

- Автокраны на базе автомобилей отечественного производства – 6 шт. (Урал, ЗИЛ):

;

км.

Число технических воздействий определяется цикловым методом в том случае, когда неизвестен годовой пробег автомобилей.

Число КР и ТО на один автомобиль за цикл определяется отношением циклового пробега к пробегу до данного вида воздействия. Так как цикловой пробег Lц в данной методике расчета принят равным пробегу LKP автомобиля до КР, то число КР одного автомобиля за цикл будет равно единице.

Таким образом, число KP(NKP), TO-2(N2) и TO-l(Nl) за цикл на один автомобиль можно представить в следующем виде:

;

;,

..

Седельные тягачи иностранного производства – 18 шт. (Scania, Volvo, Isuzu):

;

.

Самосвалы иностранного производства – 35 шт. (Scania):

;

.

Автокран иностранного производства – 1 шт. (Mercedes):

;

.

Бортовые автомобили отечественного производства – 14 шт. (Урал, КамАЗ, ГАЗ, ЗИЛ):

;

.

Седельные тягачи отечественного производства – 45 шт. (Урал. КамАЗ, КрАЗ, МАЗ):

;

.

Самосвалы отечественного производства – 14 шт. (Урал. МАЗ):

;

.

Специализированная техника на базе автомобилей отечественного производства – 62 шт. (Урал, КамАЗ, НефАЗ, КрАЗ, ГАЗ):

;

.

Автокраны на базе автомобилей отечественного производства – 6 шт. (Урал, ЗИЛ):

;

.

Дэц— число дней нахождения автомобиля за цикл в технически исправном состоянии:

сут.

- Седельные тягачи иностранного производства – 18 шт. (Scania, Volvo, Isuzu):

сут.

- Самосвалы иностранного производства – 35 шт. (Scania):

сут.

- Автокран иностранного производства – 1 шт. (Mercedes):

сут.

- Бортовые автомобили отечественного производства – 14 шт. (Урал, КамАЗ, ГАЗ, ЗИЛ):

сут.

- Седельные тягачи отечественного производства – 45 шт. (Урал. КамАЗ, КрАЗ, МАЗ):

сут.

- Самосвалы отечественного производства – 14 шт. (Урал. МАЗ):

сут.

- Специализированная техника на базе автомобилей отечественного производства – 62 шт. (Урал, КамАЗ, НефАЗ, КрАЗ, ГАЗ):

сут.

- Автокраны на базе автомобилей отечественного производства – 6 шт. (Урал, ЗИЛ):

сут.

При определении Дкр необходимо учитывать, что простой автомобиля на КР предусматривает общее количество календарных дней вывода автомобиля из эксплуатации.

сут.

Где - нормативный простой автомобиля в КР на авторемонтном заводе;

Дт - число дней затраченных на транспортировку автомобиля из АТП на ремонтное предприятие. Фактически это время может быть принято 10 - 15% от простоя на КР.

сут.

Число дней простоя автомобиля на КР за цикл:

сут.

Где - простой автомобиля в ТО и ТР в днях на 1000 км пробега;

К4 - корректирующий коэффициент, учитывающий возраст транспортного средства.

, сут.

Расчёт коэффициента технической готовности:

, где Дэц - дни эксплуатации за цикл.

- Седельные тягачи иностранного производства – 18 шт. (Scania, Volvo, Isuzu):

.

- Самосвалы иностранного производства – 35 шт. (Scania):

.

- Автокран иностранного производства – 1 шт. (Mercedes):

.

- Бортовые автомобили отечественного производства – 14 шт. (Урал, КамАЗ, ГАЗ, ЗИЛ):

.

- Седельные тягачи отечественного производства – 45 шт. (Урал. КамАЗ, КрАЗ, МАЗ):

.

- Самосвалы отечественного производства – 14 шт. (Урал. МАЗ):

.

- Специализированная техника на базе автомобилей отечественного производства -62 шт. (Урал, КамАЗ, НефАЗ, КрАЗ, ГАЗ):

.

- Автокраны на базе автомобилей отечественного производства – 6 шт. (Урал, ЗИЛ):

.

Расчет коэффициента перехода от цикла к году:

,

- Седельные тягачи иностранного производства – 18 шт. (Scania, Volvo, Isuzu):

.

- Самосвалы иностранного производства – 35 шт. (Scania):

.

- Автокран иностранного производства – 1 шт. (Mercedes):

.

- Бортовые автомобили отечественного производства – 14 шт. (Урал, КамАЗ, ГАЗ, ЗИЛ):

.

- Седельные тягачи отечественного производства – 45 шт. (Урал. КамАЗ, КрАЗ, МАЗ):

.

- Самосвалы отечественного производства – 14 шт. (Урал. МАЗ):

.

- Специализированная техника на базе автомобилей отечественного производства – 62 шт. (Урал, КамАЗ, НефАЗ, КрАЗ, ГАЗ):

.

- Автокраны на базе автомобилей отечественного производства – 6 шт. (Урал, ЗИЛ):

.

Годовое число ТО-1 (N 1г) и TO-2(N 2г) на один списочный автомобиль и весь парк (группу) автомобилей одной модели (N1г, N2г) составит:

;

.

Где Аи — списочное число автомобилей.

- Седельные тягачи иностранного производства – 18 шт. (Scania, Volvo, Isuzu):

;

.

- Самосвалы иностранного производства – 35 шт. (Scania):

;

.

- Автокран иностранного производства – 1 шт. (Mercedes):

;

.

- Бортовые автомобили отечественного производства – 14 шт. (Урал, КамАЗ, ГАЗ, ЗИЛ):

;

.

- Седельные тягачи отечественного производства – 45 шт. (Урал. КамАЗ, КрАЗ, МАЗ):

;

.

- Самосвалы отечественного производства – 14 шт. (Урал. МАЗ):

;

.

- Специализированная техника на базе автомобилей отечественного производства – 62 шт. (Урал, КамАЗ, НефАЗ, КрАЗ, ГАЗ):

;

.

- Автокраны на базе автомобилей отечественного производства – 6 шт. (Урал, ЗИЛ):

;

.

Общее число обслуживаний ТО-1 за год – 4848.

Общее число обслуживаний ТО-2 за год – 1525.

Годовой пробег автомобиля:

.

км.

Расчёт суточной программы ТО и Р:

;

.

;

.

Годовой объем работ по АТО определяется в чел-ч и означает объемы работ по ЕО, ТО-1, ТО-2 и самообслуживанию предприятия. На основе этих объемов определяется численность рабочих производственных зон и участков.

Расчет годовых объемов ТО-1 и ТО-2 производится исходя из годовой производственной программы данного вида и трудоемкости обслуживания. Годовой объем ТР определяется по годовому пробегу парка автомобилей и удельной трудоемкости ТР на 1000 км пробега.

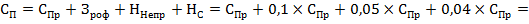

Расчет удельной трудоемкости:

;

;

.

Где - нормативная трудоёмкость ТО-1 в чел-ч.,

- нормативная трудоёмкость ТО-2 в чел-ч.,

- нормативная удельная трудоёмкость ТР в чел-ч./1000 км.