Организация участка мойки грузовых автомобилей и специальной техники в Муниципальном предприятии «Водоканал» г.Ханты-Мансийск

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ЮГОРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Политехнический институт

Кафедра Автомобильного транспорта

Допущен к защите

Заведующий кафедрой АТ

Горгоц К.Г. к.т.н. доцент

Выпускная квалификационная работа

на тему «Организация участка мойки грузовых автомобилей и специальной техники в Муниципальном предприятии «Водоканал» г.Ханты-Мансийск

Студент группы 5390 Кондратьев В. В.

Руководитель: к.э.н., Журавлев В.В.

Ханты-Мансийск

2014

Введение

МП «Водоканал» - муниципальное предприятие города Ханты-Мансийска. Сегодня МП «Водоканал» является мощным предприятием, способным решать полный комплекс задач в области водоснабжения и водоотведения города, содержания качества воды на высоком уровне.

Для выполнения своих задач у предприятия есть как грузовая, легковая, так и спецтехника, которую нужно всегда хранить и выпускать на линию в чистом виде.

Поэтому, потребность в автомоечном комплексе именно на предприятии очень высока. Актуальность проблемы и тема исследования обусловлена возросшими требованиями к чистоте техники.

Целью выпускной квалификационной работы является проектирование участка мойки грузовых автомобилей и специальной техники.

Средством достижения целей является выполнение следующих задач:

1. Проектирование автомоечного комплекса.

2. Подбор необходимого оборудования.

3. Организация производственного процесса.

Глава 1 Исследовательская часть

1.1 История создания МП «Водоканал»

В 1950 году 22 марта на заседании исполкома Ханты-Мансийского городского Совета депутатов трудящихся было принято решение о строительстве городского водопровода и утверждении сметы расходов в сумме 999 690 рублей в ценах 1945 года. Председателем исполкома городского Совета в это время был Пакин К.Б., секретарем исполкома Худяков И.Л.

В 1956 году проектным институтом СО «Гипрокоммунводоканал» г. Новосибирска был разработан проект хозяйственно-питьевого водоснабжения города Ханты-Мансийска, который предусматривал две очереди строительства.

В 1966 году решением городского Совета № 288 от 14 декабря на баланс Управления комбината коммунальных предприятий с баланса городской электростанции были переданы здания и сооружения городского водопровода и водозаборные скважины. Комбинат коммунальных предприятий располагался по адресу: ул. Сирина, 59.

В 1970 году была введена в эксплуатацию первая насосная станция на ул.Свердлова, которая подавала воду по стальному водопроводу протяженностью восемьсот метров до ул. Рознина (Красная) и ул.Калинина.

В 1978 году протяженность водопроводных сетей составляла 7,8 км, водоразборных колонок – 20 шт., колодцев на сети –70 шт., пожарных гидрантов – 50 шт., аварий на сетях водопровода произошло 3, численность работников водопроводного цеха составляла 48 человек.

На 1 февраля 1986 года на водозаборе по ул. Водопроводной действовало 11 артезианских скважин производительностью 2 784 м куб./сут. Станция обезжелезивания представляла собой 5 напорных фильтров диаметром 2 400 мм Таганрогского завода. Фильтры одноступенчатые, загружены кварцевым песком с крупностью фракции 0,8-1,2 мм. Напромывку фильтров расходуется воды 300 м куб./сут. Сброспромывных вод осуществляется на рельеф. Протяженность городских водопроводных сетей составляла более 10 км.

К 1990 году протяженность городских сетей водопровода составляла 20 км, на сетях водопровода действуют 24 водоразборные колонки, 94 водопроводных колодца, число абонентских вводов – 4 268. Эксплуатацией водопроводной сети занимался цех водопровода, входящий в состав ПОЖКХ города.

С 1996 года началась реконструкция водоочистных сооружений по ул. Водопроводной, которая длилась около десяти лет.

Большую роль в развитии систем водоснабжения и водоотведения г. Ханты-Мансийска сыграла принятая в 1997 году территориальная программа «Обеспечение качественной питьевой водой населения ХМАО». В последующие годы в рамках программы были построены основные городские объекты и сооружения водоснабжения и водоотведения. К 2003 году от водозабора «Северный» осуществлялось водоснабжение городских районов – это ОМК, учхоз, северная часть города, и от водозабора «Южный» – район Самарово. Для обеспечения нагорной части города на водопроводе от водозабора «Северный» действует станция 3-го подъема производительностью 4 320 м3/сутки.

В 2003 году общая протяженность отдельных разводящих водопроводных сетей, находящихся в эксплуатации различных организаций, составляет 79,68 км и 70 км водопроводных сетей, проложенных совместно с тепловыми сетями.

В 2005 году с завершением реконструкции водозабора «Северный» и вводом в эксплуатацию водоочистных сооружений вода, поступающая к потребителю, по всем параметрам соответствовала нормативным требованиям. Водоснабжение Ханты-Мансийска и прилегающих районов (ОМК, учхоз и СУ-967, п. Горный) осуществляется от водозабора «Северный» проектной мощностью 16 тыс. м3 /сутки.

На 2007 год среднесуточный объем добычи составил 13,02 тыс. м3/сутки, а подачи воды в город – 12,39 тыс. м3/сутки.

В 2008 году подключено к центральному водопроводу 189 потребителей.

За 2009 год среднесуточный объем водопотребления города составил 13,97 тыс. м куб./сут. За 2009 год на водозаборе добыто 5 102,3 тыс. м3 воды.

В 2009 году подключено к центральному водопроводу 208 индивидуальных домов и объектов. Потребителям воды на летний период были оформлены и выданы технические условия в количестве 206 шт. на присоединение к городским инженерным сетям водоснабжения.

В настоящее время водоснабжение города осуществляется централизованно с водозабора «Северный». Добыча воды осуществляется с подземного водозабора с использованием высокодебитных скважин. Подготовку воды до соответствия нормативам СанПиН 2.1.4.1074-01 «Питьевая вода» производят на водоочистных сооружениях, расположенных на территории водозабора «Северный». Транспортировку воды в разводящую водопроводную сеть осуществляют с насосной станции 2-го подъема, расположенной в одном помещении с водоочистными сооружениями. В состав цеха входят следующие сооружения, разделенные по видам услуг. Насосная станция первого подъема состоит из 8 высокодебитных скважин до 100 м3/час каждая и двух низкодебитных скважин до 25 м3/час. В технологическую схему очистки воды включены: водоочистные сооружения – насосно-фильтровальная станция с фильтрами первой и второй ступени, комплекс озонирования с резервуаром-усреднителем V=1 000 м3 и аэратор-дегазатор, насосно-компрессорная станция, насосная подачи воды на фильтры и насосная группа для промывки резервуаров. Производственная мощность водоочистных сооружений составляет 16,0 тыс. м3/сутки (666,7 м3/час), с учетом объема на технологические нужды в объеме 1,0 тыс. м3/сутки. Общая протяженность действующих водопроводных сетей, обслуживаемых МП «Водоканал», составляет 128 км.

- Устав предприятия МП «Водоканал»

- Общие положения

Муниципальное водоканализационное предприятие муниципального образования город Ханты-Мансийск, в дальнейшем именуемое «Предприятие», создано на основании Постановления главы администрации города Ханты-Мансийска №82 от 12.02.1992г.

Сокращенное фирменное наименование Предприятия на русском языке: МП «Водоканал».

Предприятие является правопреемником прав и обязанностей муниципального предприятия «Водолей» в соответствии с передаточным актом от 15.01.1997г.

Предприятие является коммерческой организацией.

Полномочия собственника имущества Предприятия осуществляет Департамент муниципальной собственности администрации города Ханты-Мансийска (далее по тексту - Департамент собственности).

Предприятие является юридическим лицом, имеет самостоятельный баланс, расчетный и иные счета в банках, круглую печать, содержащую его полное фирменное наименование на русском языке и указание на место нахождения Предприятия. Печать Предприятия может содержать также его фирменное наименование на языках народов Российской Федерации и (или) иностранном языке.

Предприятие вправе иметь штампы и бланки со своим фирменным наименованием, собственную эмблему, а также зарегистрированный в установленном порядке товарный знак и другие средства индивидуализации.

Предприятие отвечает по своим обязательствам всем принадлежащим ему имуществом. Предприятие не несет ответственность по обязательствам собственника его имущества (муниципального образования), а муниципальное образование не несет ответственность по обязательствам Предприятия, за исключением случаев, предусмотренных законодательством Российской Федерации.

Предприятие от своего имени приобретает имущественные и личные неимущественные права и несет обязанности, выступает истцом и ответчиком в судах различной подведомственности и подсудности в соответствии с законодательством Российской Федерации, международными правовыми актами.

Место нахождения (юридический адрес) Предприятия: г.Ханты-Мансийск, ул. Водопроводная, 2.

- Цели, предмет и виды деятельности предприятия

Предприятие создано с целью решения вопросов местного значения муниципального образования Ханты-Мансийского автономного округа - Югры городской округ город Ханты-Мансийск (далее по тексту - город Ханты-Мансийск) в области создания условий для обеспечения населения, предприятий и организаций водоснабжением и водоотведением.

Предметом деятельности Предприятия является обеспечение исполнения вопросов местного значения, указанных в п.2.1. настоящего Устава, на территории города Ханты-Мансийска.

Для достижения целей, указанных в пункте 2.1. настоящего Устава, Предприятие осуществляет следующие виды деятельности:

- водоснабжение населения, предприятий, организаций города и водоотведение;

- эксплуатация, ремонт, строительство наружных инженерных сетей и коммуникаций;

- деятельность по проектированию зданий и сооружений I и II уровня ответственности;

- деятельность по строительству зданий и сооружений I и II уровня ответственности;

- ремонт и техническое обслуживание автотранспортных средств;

- транспортные услуги (перевозка грузов);

- перевозка (доставка) населению питьевой воды;

- вывоз жидких бытовых отходов.

Право Предприятия осуществлять деятельность, на которую в соответствии с законодательством Российской Федерации требуется специальное разрешение - лицензия, возникает у Предприятия с момента ее получения или в указанный в ней срок и прекращается по истечении срока ее действия, если иное не установлено законодательством Российской Федерации [1].

1.3 Расположение АТЦ и характеристика персонала предприятия МП "Водоканал"

Автотранспортный цех МП "Водоканал" расположен в районе ЦРМ на пересечении улиц Рознина и Обская, недалеко от улицы Энгельса. Расположение его обусловлено рядом причин, по которым его можно считать удачным: вблизи располагаются дороги с оживленным движением (ул. Объездная) – одна из основных магистралей города (т.к. по ней движется большой поток автомобилей в сторону Няганьской трассы и трассы на Нефтеюганск); (ул. Энгельса) - также основная магистраль, расположенная в центре города.

Подъезд к транспортному цеху удобен. Имеется указатель расположения. На территории имеется площадка для стоянки а/м клиентов, которая закрывается воротами. Есть сторож. Расположение постов удобное – все посты расположены в одном помещении.

В транспортном цехе МП "Водоканал" работают 79 человек. Среди них: 2 руководителя, 1 специалист и 2 рабочих, имеющие высшее образование; 25 рабочих, имеющих начальное профессиональное образование; 7 человек со средним профессиональным образованием и 42 рабочих с основным общим.

Квалификация персонала достаточно высокая. Каждый из работников компетентен в своей области и постоянно расширяет круг своих познаний и навыков. Время от времени сотрудники проходят дополнительное обучение, либо занимаются самообразованием, повышая свою квалификацию.

Внешний вид персонала не сильно отличается от внешнего вида сотрудников других предприятий – все одеты в форменную рабочую одежду (комбинезоны, либо костюмы), которую им выдают.

При желании, клиент может пообщаться с персоналом, ремонтирующим его автомобиль – мастера ответят на все интересующие вопросы, касающиеся выполняемых работ.

Приемкой автомобиля в ремонт и составлением договора на выполнение услуг занимается главный механик. Он же осуществляет контроль качества выполненных работ и занимается заполнением актов выполненных работ, а также выступает в роли кассира.

1.4 Услуги, оказываемые АТЦ

Автотранспортный цех МП "Водоканал" предназначен для технического обслуживания, текущего и капитального ремонта автотранспортной и специальной техники предприятия, а также сторонних организаций, заключивших с ним договор на обслуживание техники.

Основные виды деятельности цеха:

- ремонт и техническое обслуживание автотранспортных средств;

- транспортные услуги (перевозка грузов);

- перевозка (доставка) населению питьевой воды;

- вывоз жидких бытовых отходов.

Помимо этого, предприятие вправе сдавать в аренду основные и оборотные средства за счет имеющихся у него источников финансирования, что очень актуально в наше время и приносит очень хорошую прибыль.

За счет права на внешнеэкономическую деятельность предприятие оказывает услуги по ремонту техники организациям и частным лицам, что также приносит прибыль [1].

1.5 Транспортные средства, используемые в МП "Водоканал"

Для обслуживания водопровода и сетей водоотведения задействовано 2 единицы гидродинамических машин, 4 единицы илососов, 4 единицы техники, оборудованных для проведения ремонтных и сварочных работ, и прочая спецтехника.

На балансе предприятия числится 55 единиц различной автотранспортной техники, из них в среднем 45 единиц грузоподъемностью более 7-9 тонн. Средний процент износа подвижного состава составляет 84,4%. На данный момент остро стоит потребность в обновлении подвижного состава, а именно спецтехники (гидродинамическая машина, илосос, асс/машина), что значительно сократит финансовые и трудозатраты на текущий ремонт автотранспорта. В 2013 году было приобретено два экскаватора для цеха по ремонту и обслуживанию водопроводных сетей и сетей канализации, так же были приобретены две автомашины ГАЗель, для перевозки аварийных бригад и оборудования.

В целях снижения затрат на ГСМ и более эффективного использования автотранспорта, в 2012 году были установлены приборы спутникового контроля за автотранспортом, что позволило контролировать работу автотранспорта на протяжении всей смены, с учетом маршрута движения, скоростного режима, расходования топлива.

Также основная часть подвижного состава переведена на использование масел для ДВС более высшего качества: типа SHELLRIMULA, что позволило сократить количество плановых ТО-1 и ТО-2. Характеристика подвижного состава представлена в таблице 1.

Таблица 1- Характеристика подвижного состава МП "Водоканал"

|

№

п/п

|

Марка и модель транспортного средства

|

Назначение автомобиля

|

Гол выпуска

|

|

1

|

ЗИЛ-433362

|

Водовозка

|

2002

|

|

2

|

ЗИЛ-433362

|

Водовозка

|

2008

|

|

3

|

Камаз-43118С

|

Водовозка

|

2002

|

|

4

|

ВАЗ-21104

|

Пассажирский

|

2006

|

|

5

|

ГАЗ-33027

|

Гручопассажир

|

2008

|

|

6

|

FA3-33023

|

Грузопасс

|

2012

|

|

7

|

ГАЗ-2705

|

Грузопасс

|

2012

|

|

8

|

LADA-217130

|

Легковой

|

2013

|

|

9

|

47955-0000010-62

|

Автомобиль- мастерская

|

2012

|

|

10

|

ГАЗ-330202

|

Бортовой

|

2012

|

|

11

|

Nissan X-Trail

|

Пассажир

|

2006

|

|

12

|

УАЗ-22069-04

|

пассажир

|

2007

|

|

13

|

ГАЗ-2217

|

Пассажир.

|

2008

|

|

14

|

УАЗ-220694-04

|

Пассажир.

|

2008

|

|

15

|

Mitsubishi lanser

|

Пассажир.

|

2008

|

|

16

|

ГАЗ -33023

|

Бортовой

|

2013

|

|

17

|

ПАЗ-32053

|

Автобус

|

2007

|

|

18

|

ЗИЛ-433362

|

РВМ

|

2004

|

|

19

|

ЗИЛ-433362

|

РВМ

|

2000

|

|

20

|

ЗИЛ-433362

|

РВМ

|

2004

|

|

21

|

ЗИЛ-433362

|

РВМ

|

2004

|

|

22

|

КС 457191

|

Автокран

|

1997

|

|

23

|

Камаз 532150

|

Бортовой

|

2000

|

|

24

|

Камаз-55111

|

Самосвал

|

1997

|

|

25

|

Камаз-65115

|

Самосвал

|

2013

|

|

26

|

Камаз 532000

|

Бортовой

|

1994

|

|

27

|

МА3642202-220

|

тягач

|

2006

|

|

28

|

Камаз-53212

|

Илосос

|

1999

|

|

29

|

Камаз-53212

|

Гидродин

|

2003

|

|

30

|

КО 512

|

Гидродин

|

2006

|

|

31

|

МАЗ КО-524

|

Илосос

|

2013

|

|

32

|

КО-510

|

Илосос

|

2007

|

|

33

|

Камаз-53215

|

Ас/машина

|

2001

|

|

34

|

Камаз-53215

|

Ас/машина

|

2001

|

|

35

|

Камаз-53215

|

Ас/машина

|

2001

|

|

36

|

Камаз-53215

|

Ас/машина

|

2001

|

|

37

|

Камаз-53215

|

Ас/машина

|

2001

|

|

38

|

Камаз-53215

|

Ас/машина

|

2001

|

|

39

|

Камаз-53212

|

Ас/машина

|

2000

|

|

40

|

К0-505А

|

Ас/машина

|

2009

|

|

41

|

К0-505А

|

Ас/машина

|

2009

|

|

42

|

К0-505А

|

Ас/машина

|

2009

|

|

43

|

К0-505Б

|

Ас/машина

|

2012

|

|

44

|

ЗИЛ-131

|

Ас/машина

|

1992

|

|

45

|

К0-505А

|

Ас/машина

|

2010

|

|

46

|

Камаз-53215

|

Ас/машина

|

2001

|

|

47

|

Камаз - КО507А

|

Илосос

|

2007

|

|

48

|

934620

|

полуприцеп

|

2006

|

|

49

|

СЗАП8357

|

Прицеп

|

2000

|

|

50

|

ТО-18 БЗ

|

погрузчик

|

2005

|

|

51

|

ТО-18

|

погрузчик

|

2005

|

|

52

|

BOBCAT

|

погрузчик

|

2012

|

|

53

|

CATERPILLAR

|

экскаватор

|

2011

|

|

54

|

HYUNDAI

|

экскаватор

|

2012

|

|

55

|

ЭО-4225

|

экскаватор

|

2006

|

На балансе предприятия числится 55 единиц различной автотранспортной техники, из них в среднем 45 единиц грузоподъемностью более 7-9 тонн. Средний процент износа подвижного состава составляет 84,4%. На данный момент остро стоит потребность в обновлении подвижного состава, а именно спецтехники (гидродинамическая машина, илосос, асс/машина), что значительно сократит финансовые и трудозатраты на текущий ремонт автотранспорта. В 2013 году было приобретено два экскаватора для цеха по ремонту и обслуживанию водопроводных сетей и сетей канализации, так же были приобретены две автомашины ГАЗель, для перевозки аварийных бригад и оборудования. Далее представлены таблицы автомашин по подразделениям:

Таблица 2- Транспорт для воды по водопроводу

|

№

|

Марка автомобиля

|

Гос.номер

|

|

1

|

КО-505А

|

Т 358 ТТ 86

|

|

2

|

ЗИЛ-130

|

С 201 ОА 86

|

|

3

|

ЗИЛ-130

|

С 796 ОА 86

|

|

4

|

КАМАЗ 53215

|

В 377 ТТ 86

|

|

5

|

КАМАЗ

|

Т 908 СА 86

|

|

6

|

Валдай

|

Х 883 АН 86

|

|

7

|

ГАЗ-330232

|

А 388 АА 86

|

Таблица 3- Транспорт для подвоза воды

|

№

|

Марка автомобиля

|

Гос.номер

|

|

1

|

ЗИЛ-433362

|

О 958 СО 86

|

|

2

|

Валдай

|

У 647 АУ 86

|

|

3

|

ЗИЛ-433362

|

О 958 СО 86

|

|

4

|

КАМАЗ 43118С

|

К 930 НА 86

|

Таблица 4- Транспорт для сточных вод

|

№

|

Марка автомобиля

|

Гос.номер

|

|

1

|

ЗИЛ-433362

|

Т 798 ОО 86

|

|

2

|

КАМАЗ 53212

|

Т 826 НЕ 86

|

|

3

|

КАМАЗ

|

М 155 РЕ 86

|

|

4

|

КАМАЗ 53212

|

Х 108 КР 86

|

|

5

|

ЗИЛ 6333

|

К 852 НА 86

|

|

6

|

МАЗ

|

Е 816 АВ 86

|

|

7

|

ГАЗ-33027

|

В 974 ХХ 86

|

Таблица 5- Транспорт для перекачки сточных вод

|

№

|

Марка автомобиля

|

Гос.номер

|

|

1

|

ГАЗ

|

Х 273 АР 86

|

|

2

|

УАЗ-22069

|

А 140 ОА 86

|

|

3

|

ГАЗ-33027

|

В 975 ХХ 86

|

Таблица 6- Транспорт для вывоза ЖБО

|

№

|

Марка автомобиля

|

Гос.номер

|

|

1

|

КАМАЗ 53215

|

А 621 МА 86

|

|

2

|

КАМАЗ 53215

|

А 622 МА 86

|

|

3

|

КАМАЗ 53215

|

А 623 МА 86

|

|

4

|

КАМАЗ 53215

|

А 620 МА86

|

|

5

|

КАМАЗ 53215

|

Т 503 ТМ 86

|

|

6

|

КАМАЗ 53215

|

К 854 НА 86

|

|

7

|

КАМАЗ 53213 А

|

Х 883 ХХ 86

|

|

8

|

КАМАЗ 53215

|

К 846 НА 86

|

|

9

|

КАМАЗ 53215

|

В 376 ТТ 86

|

|

10

|

КАМАЗ 53215

|

К 850 НА 86

|

|

11

|

КАМАЗ 53215

|

Т 589 ТМ 86

|

|

12

|

ЗИЛ 131

|

С 822 ОА 86

|

Таблица 7- Легковой, пассажирский автотранспорт

|

№

|

Марка автомобиля

|

Гос.номер

|

|

1

|

ГАЗ-33027

|

О 243 СО 86

|

|

2

|

ВАЗ-217130

|

Х 881 АН 86

|

|

3

|

УАЗ -39094

|

К 360 НА 86

|

|

4

|

ГАЗ-330202

|

Х 884 АН 86

|

|

5

|

Лада Ларгус

|

Х 061 АР 86

|

|

6

|

УАЗ-2200694-04

|

Т 554 СА 86

|

|

7

|

ВАЗ-21104

|

С 258 РА 86

|

|

8

|

ВАЗ-21104

|

М 734 ОМ 86

|

|

9

|

Nissan X-treil

|

М 163 ТА 86

|

|

10

|

ПАЗ-32053

|

Р 097 РС 86

|

|

11

|

Mitsubishi

|

О 850 ТВ 86

|

|

12

|

ГАЗ-2217

|

М 041 ТК 86

|

Таблица 8- Транспорт общехозяйственного назначения

|

№

|

Марка автомобиля

|

Гос.номер

|

|

1

|

А/к. КС 457191

|

В 698 ВС 86

|

|

2

|

КАМАЗ 532150

|

О 331 КО 86

|

|

3

|

КАМАЗ 532000

|

Т 629 ТМ 86

|

|

4

|

КАМАЗ 65111

|

А 618 АА 86

|

|

5

|

ЕК-18

|

86 ХВ 1021

|

|

6

|

ЭО 4225-07

|

86 ХК 3957

|

|

7

|

ТО-18 Б3

|

86 ХК 5552

|

|

8

|

ТО-18 Б

|

86 ХВ 3139

|

|

9

|

Bobcat

|

86 ТА 9027

|

|

10

|

МАЗ 642202-220

|

М 157 РЕ 86

|

|

11

|

934620

|

АН 6649

|

|

12

|

ХУНДАЙ

|

86УЕ9913

|

|

13

|

катерпилар

|

86ТА5584

|

|

14

|

ЕК-18

|

86УЕ6065

|

|

15

|

Прицеп

|

86УЕ2251

|

|

16

|

Прицеп СЗАП

|

АК 7816

|

1.6 Организационная структура предприятия МП «Водоканал»

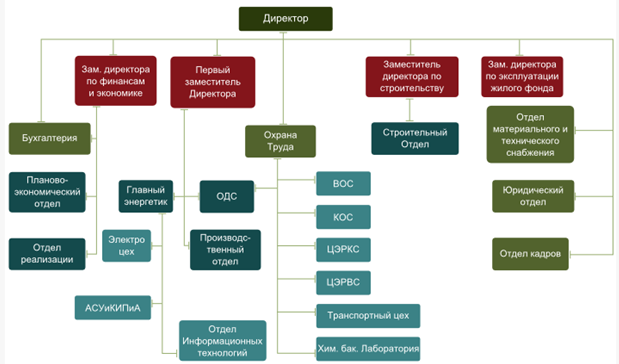

Организационная структура-совокупность способов, посредством которых процесс труда сначала разделяется на отдельные рабочие задачи, а затем достигается координация действий по решению задач. По сути дела, организационная структура определяет распределение ответственности и полномочий внутри организации. Как правило, она отображается в виде органиграммы - графической схемы, элементами которой являются иерархические упорядоченные организационные единицы.

Рисунок 1- Организационная структура предприятия МП «Водоканал»

1.7 Автотранспортный цех МП «Водоканал»

Автотранспортных цех находится на пересечении улиц Рознина и Обская, общая площадь цеха составляет около 610 м. В цехе порядка 5-8 различных участков:

- моторный;

- топливный;

- слесарный;

- медницкий;

- аккумуляторный;

- пост проведения ТО и ТР.

План территории автотранспортного цеха представлен в Приложении 1.

1.8 Анализ деятельности автомоечного комплекса для грузовых автомобилей и специальной техники МП «Водоканал»

На данный момент в предприятии МП «Водоканал» существует автомоечный комплекс расположенный по ул. Калинина. Для предприятия это совсем неудобно, так как при прохождение ТО и постановки его на капитальный ремонт необходимо тщательно отмыть машину, полностью очистив ее кузов и днище от дорожной грязи. На самом предприятии существует только небольшая мойка агрегатов автомобиля, которая находится непосредственно в самом цехе. Поэтому мной была взята разработка именно автомоечного комплекса для данного предприятия. Спрос на автомоечные услуги в Ханты-Мансийске значительно высокий, также предприятие на коммерческой основе может предоставлять услуги для других предприятий и жителям города. На сегодняшний день бесконтактная мойка является самым популярным способом очистки кузова и агрегатов автомобиля, поскольку не повреждает лакокрасочное покрытие автомобиля. МП «Водоканал» будет иметь современную моечную камеру, которая позволит обслуживать автомобили длинной до 12 метров и высотой до 6 метров, а также будет подобрано современное оборудование.

Глава 2. Проектная часть

2.1 Анализ автомоечных комплексов

Автомойка - устройство для мытья автомобилей, а также предприятие, осуществляющее мойку автомобилей и оказывающее сопутствующие услуги (чистку салона автомобиля и т. п.). Имеются мойки самообслуживания, как правило автоматические, а также мойки, где операции с автомобилем осуществляются обслуживающим персоналом. В связи со значительным объёмом расходуемых моющих средств автомойки являются потенциальными загрязнителями окружающей среды. В связи с этим, как правило, государственные органы требуют оснащать автомоечные комплексы системами регенерации и очистки воды.

Выбор способа мойки осуществляют на основе таких технических характеристик, как максимальное давление воды на выходе (в атмосферах или барах), максимальный поток воды или ее потребление в единицу времени (л/ч или л/мин), максималь�ная температура воды на входе, максимальная температура во�ды на выходе (для моек с автономным подогревом), потребляе�мая мощность, габаритные размеры и масса. Для мойки грузовых автомобилей в большинстве случаев достаточно давления 150-200 Бар при расходе воды 450-900 л/ч. Большее давление может привести к повреждению лакокрасочного покрытия ав�томобиля и внешних деталей, а также узлов и частей двигателя. Поэтому на предприятии автосервиса нет смысла использо�вать мойки, имеющие давление 200 Бар и выше. Применение аксессуаров для ручных моек высокого давления значительно сокращает время мойки автомобиля, что немаловажно с ком�мерческой точки зрения [2].

Виды автомоек:

Бесконтактная мойка (при помывке не используются вся�кого рода тряпки, губки) все шире распространяется в послед�нее время. На первом этапе производят очистку поверхностей автомобиля от крупных загрязнений струей воды высокого давления; на втором этапе с помощью специального аппарата низкого давления – пеногенератора - наносят химический со�став на поверхности кузова, который за 3-5 мин растворяет хи�мические отложения и грязь.

Рисунок 2- Бесконтактная мойка

Автоматические щеточные мойки осуществляют нанесение моющих средств, мойку кузова с помощью щеток и струй воды, мойку днища и колес, нанесение защитных полимерных по�крытий. Щетина современных щеток представляет собой ворс из очень тонких переплетенных волокон, на конце каждого из которых - мягкий и густой «веер» (около 1 см), что гарантирует сохранность лакокрасочного покрытия от повреждений.

Рисунок 3- Автоматическая щеточная мойка

Автомобильная портальная мойка — автоматическая установка, похожая на арку, которая движется вдоль автомобиля, пока он стоит, и удаляет с него грязь. Различают контактные и бесконтактные портальные мойки. В бесконтактных портальных мойках не используются вращающиеся щетки, вместо этого, установлены аппараты высокого давления. Основным плюсом портальной мойки является скорость мойки. Также меньшие издержки на персонал и воду, по сравнению с ручной мойкой. В некоторых порталах возможно мыть машины различного размера — от фур до легкового авто.

Рисунок 4- Автомобильная портальная мойка

Туннельная автомойка — это конвейер, в котором установлены несколько неподвижных арок, каждая из которых выполняет свою функцию: наносит моющие вещества, смахивает грязь, моет, сушит и т. д. Первые автоматические мойки конвеерного типа появились в 30-х годах XX века. К плюсам туннельной мойки можно отнести высокую скорость, даже по сравнению с портальной мойкой, так как на конвейере может находиться сразу несколько автомобилей.

Рисунок 5 -Туннельная автомойка

Мойка самообслуживания в Европе довольно широко распространены мойки самообслуживания. Обычно программа мойки включает такие функции как нанесение активной пены, мойка высоким давлением, нанесение жидкого воска и др. Зачастую посетителям предлагается воспользоваться пылесосом. Многие мойки самообслуживания способны функционировать при отрицательной температуре окружающей среды. Незамерзание воды в системе осуществляется благодаря следующим решениям: постоянный небольшой отток воды из пистолета высокого давления, продувка системы сжатым воздухом после завершения цикла мойки.

Рисунок 6 - Мойка самообслуживания

Мойка паром последние годы для мойки автомобильного кузова и чистки салона стал использоваться пар (парогенератор). Высокая температура и давление профессионального оборудования позволяет отказаться от поверхностно-активных веществ, и в несколько раз снизить расход воды — при превращении воды в пар объём увеличивается в 1673 раза. Сухой пар очищает салон от пятен, удаляет неприятные запахи и не требует продолжительного времени на высыхание салона.

Данный тип моек использует преимущественно ручной труд и позволяет существенно снизить негативное влияние на окружающую среду из-за отсутствия ПАВ и малого потребления воды, иногда их называют «эконом мойками» — экологичными мойками.

Рисунок 7 -Мойка паром

Механизированная мойка автомобилей осуществляется с помощью специальных установок, которые по своему устрой�ству и условиям применения классифицируются:

- по конструк�ции рабочего органа установки - на струйные, щеточные и струйно-щеточные;

- по относительному перемещению автомо�биля и рабочих органов установки - на проездные и подвиж�ные;

- по условию применения - на стационарные и передвиж�ные;

- по способу управления - на установки с ручным управле�нием и автоматические.

В струйной моечной установке в качестве рабочего органа используются сопла или форсунки, установленные в непод�вижных или подвижных трубопроводах-коллекторах, по ко�торым подается вода или моющий раствор. Основное их на�значение — мойка грузовых автомобилей. При использовании моющих растворов они применяются и для мойки легковых автомобилей.

В щеточной моечной установке рабочим органом являются цилиндрические вращающиеся ротационные щетки с подводом к ним воды или моющего раствора.

Струйно-щеточные установки имеют в качестве рабочего органа комбинированное устройство из щеток, а также сопла, по которым подается вода или моющий раствор.

Используют�ся для мойки автобусов, легковых автомобилей и грузовых ав�томобилей-фургонов.

Проездные моечные установки представляют собой стаци�онарные устройства, через которые с помощью конвейера или самоходом перемещается обрабатываемый автомобиль.

Подвижные моечные установки - это устройства с рабочи�ми органами, перемещающимися относительно неподвижного автомобиля.

Стационарные моечные установки - устройства, устанав�ливаемые фундаментально на моечном посту передвижные моечные установки представляют собой са�моходные установки, смонтированные на шасси автомобиля и используемые для мойки подвижного состава автомобильного транспорта, работающего в отрыве от основной базы.

Автоматические моечные установки приводятся в действие либо при наезде колеса автомобиля на педаль, встроенную в пол, либо с помощью фотоэлемента, при пересечении автомо�билем светового луча, либо при опускании монеты в кассовый аппарат. Наконец, существуют моечные установки с программ�ным управлением.

Моечные комбинированные установки сочетают в себе уст�ройства для струйной мойки низа шасси и механизированной щеточной установки для обмывания наружных частей кузова.

Механизация процесса мойки автомобиля значительно со�кращает затрачиваемое на нее время, которое составляет 1,5-3 минуты вместо 10-20 минут при ручной мойке (в зависимос�ти от типа автомобиля), а также расход воды. Технико-экономические расчеты пока�зывают, что экономия от снижения суммы годовых расходов при механизации процесса мойки по сравнению с ручным спо�собом относительно невелика. Так, для парка грузовых авто�мобилей и автобусов она составляет 1-3%. Более значительная экономия (25-30%) получается для пар�ка легковых автомобилей. Это объясняется меньшими по срав�нению с мойкой грузовых автомобилей расходами воды (в 2-4 раза) и электроэнергии (на привод механизмов моечной уста�новки), а следовательно, и денежными затратами на них. По�мимо экономической эффективности, механизация мойки ав�томобиля позволяет освободить мойщиков от тяжелого физи�ческого труда и улучшает качество мойки.

Сушка - завершающий этап мойки автомобиля. На поверх�ность машины наносится специальный воск, вакса, образую�щие тонкую водоотталкивающую пленку. Это позволяет соби�рать воду в крупные капли. Мощный поток воздуха из вентиля�торов сдувает капли воды с поверхности автомобиля [2].

2.2 Подбор оборудования

Для автомоечного комплекса предприятия МП «Водоканал» была выбрана бесконтактная мойка и подобранно современное оборудование.

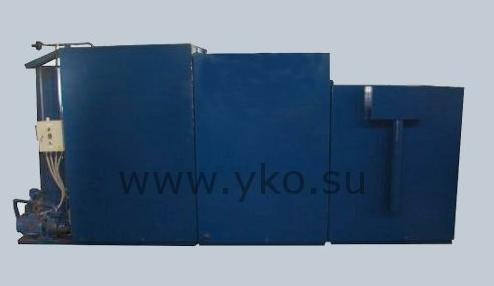

Очистные сооружения УКО-5, пришли на смену устаревшим установкам УКО-5П. Новые сооружения УКО-5 (теперь без индекса «п») разработаны специально для улучшенной очистки воды. Очистные системы оборотного цикла УКО-5 предназначены для очистки воды автомоек легкового, грузового автотранспорта, строительной техники и даже танков и бронетранспортеров. Данные установки претерпели значительные конструктивные изменения. Теперь они имеют дополнительный фильтр и состоят из трех отдельных блоков.

Рисунок 8- Общий вид очистных сооружений УКО-5

Параметры очистных сооружений УКО-5 приведены в таблице 9.

Таблица 9- Параметры очистных сооружений УКО-5

|

Параметр

|

Значение

|

|

Производительность установки по очищаемой воде (м3/ч)

|

5,0

|

|

Установленная электрическая мощность (кВт)

|

3,5

|

|

Рабочее давление водовоздушной смеси

(МПа)

|

0,15-0,2

|

|

Минимальный объем приямка (м3/ч)

|

13

|

|

Минимальный уровень воды в приямке от нижнего края установки (м)

|

-1,5

|

|

Габаритные размеры (мм)

|

|

|

длина

|

4300

|

|

ширина

|

1000

|

|

высота

|

2200

|

|

Масса установки (кг)

|

|

|

сухая

|

3000

|

|

залитая

|

7000

|

|

Напряжение (В)

|

380

|

|

Диапазон рабочих температур, С

|

+1…+40

|

|

Частота тока в электросети, Гц

|

50

|

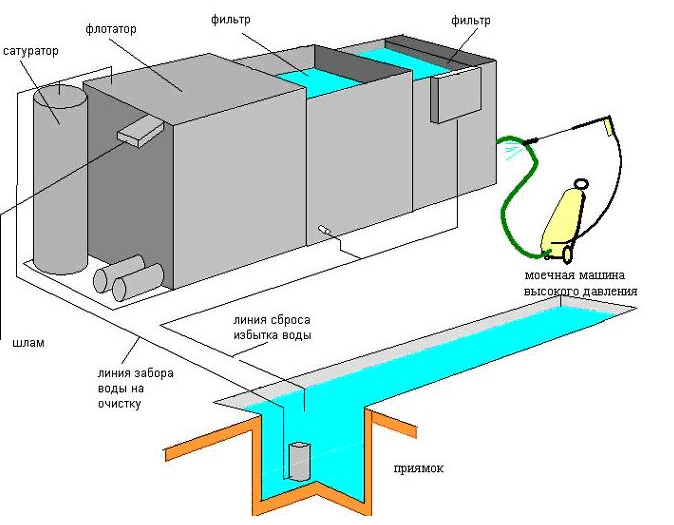

Устройство очистных сооружений УКО-5 представлено на рисунке 9.

Рисунок 9- Устройство очистных сооружений УКО-5

Принцип работы УКО-5

Сточные воды из приямка забираются в установку УКО погружным насосом. В УКО-5 происходит последовательная фильтрация, которая делится на три стадии:

Стадия 1 - флотация – в сатураторе происходит нагнетание давления и насыщение воздуха мелкими пузырьками. После чего вода, наполненная воздухом, поступает во флотационный отсек, где происходит выделение нефтепродуктов из воды при помощи пузырьков. После этого весь нефтешлам выбрасывается из УКО-5 по шламоотводу в отдельную емкость (шламосборник). Выделившийся при флотации нефтешлам накапливается в шламосборнике. При заполнении шламосборника, нефтешлам сливается в герметичную емкость, а затем сдается на переработку.

Стадия 2 – механический фильтр 1- ступени. После флотации, вода, очищенная от нефтепродуктов, поступает во второй отсек с механическим фильтром, где происходит очистка от механических примесей.

Стадия 3 – механический фильтр 2-й ступени. После очистки воды в механическом фильтре 1 ступени вода перетекает в последний резервуар, в котором имеется механический фильтр 2-й ступени и резервуар для чистой воды. Из резервуара с чистой водой происходит забор воды на аппарат высокого давления.[3]

Автоматическая промывочная установка АПУ 1400

Рисунок 10- Общий вид автоматической промывочной установки АПУ 1400

АПУ-1400 Автоматическая мойка для деталей с диаметром рабочего пространства 1400 мм подходит для промывки крупногабаритных и тяжелых деталей. Хорошо отмывает нагар, нефтешлам, мовиль, антикор и т.д [4].

Технические характеристики установки для мойки агрегатов М216Е2 представлены в таблице 10.

Таблица 10- Технические характеристики автоматической промывочной установки АПУ 1400

|

Характеристика

|

АПУ1400

|

|

Длина без подставки пода, мм

|

1800

|

|

Длина с подставкой пода, мм

|

3250

|

|

Ширина, мм

|

1600

|

|

Высота max со шторой, мм

|

2350

|

|

Высота max с подъемным люком, мм

|

3400

|

|

Диаметр моечного пространства, мм

|

1400

|

|

Высота рабочего пространства, мм

|

1000

|

|

Грузоподъемность корзины, кг при равномерном распределении

|

1000

|

|

Объем моющего раствора, л

|

800

|

|

Максимальная температура, С

|

65 (80)

|

|

Производительность насоса,м3/час

|

25

|

|

Давление в системе, кг/см2

|

2,0-3,0

|

|

Мощность двигателя, кВт

|

5,5

|

|

Мощность нагревателей, кВт

|

6х4,0

|

|

Привод маслоотделителя

|

0,18

|

|

Напряжение питания

|

~380В 50Гц

|

|

Суммарная мощность, кВт

|

30,1

|

|

Электрическая защита

|

Заземление

|

|

Масса, кг

|

680

|

Аппарат высокого давления Karcher HDS 10/20-4 M *EU

Рисунок 11- Общий вид аппарата высокого давления с подогревом воды KarcherHDS 10/20-4 M *EU

Профессиональный аппарат высокого давления с нагревом воды. Эта модель среднего класса предназначена для длительной непрерывной работы связанной с мойкой технологического оборудования, автотранспорта, узлов и деталей машин и оборудования, фасадов зданий и проч. Аппарат оснащен мощным аксиальным трехпоршневым насосом с непосредственным приводом от низкооборотного 4-х-полюсного электродвигателя. Износостойкие стальные поршни с керамическим покрытием в зоне трения. Водонагреватель проточного типа с дизельной горелкой с автоматическим поддержанием температуры воды на выходе на заданном уровне. Встроенный инжектор для подачи двух видов моющего средства в режиме высокого давления.

Водонагреватель имеет режим «Эко» для автоматического поддержания температуры воды на выходе 60°С, что обеспечивает наиболее экономичный режим работы горелки при сохранении высокого эффективности очистки с помощью горячей воды. Система управления 24В, управляемая 2-мя датчиками полная остановка электромотора при перерывах в работе, датчик температуры воды и выходных газов, датчики наличия смягчителя воды и топлива, датчик контроля потока воды.

Усовершенствованное шасси для повышения мобильности имеет два поворотных колеса.

Все органы управления и индикаторы работы собраны на единой эргономичной приборной панели. Удобный доступ с одной стороны ко всем органам обслуживания – панели управления, заливным горловинам топливного бака, баков для химического средства и резервуара для ингибитора накипи. В стандартную комплектацию входят:

-пистолет Easy Press;

-пистолет с мягкой накладкой;

-шланг высокого давления долговечный (Long Life), 10 м;

-струйная трубка 1050 мм;

-мощное сопло;

-регулятор Servo Control [5].

Характеристика аппарата высокого давления представлена в таблице 11.

Таблица 11- Характеристика аппарата высокого давления с подогревом воды Karcher HDS 10/20-4 M *EU

|

Давление, Бар

|

30-200

|

|

Производительность, л/ч

|

1000

|

|

Макс. температура пара/воды на выходе

|

155/88

|

|

Бак для чистящего средства

|

20+10 л

|

|

Длина шланга

|

10

|

|

Потребляемая мощность, кВт

|

7,8

|

|

Источник питания (~/В/Гц)

|

3/400/50

|

|

Размеры (Д*Ш*В) мм

|

1330*750*1060

|

|

Масса, кг

|

186

|

|

Источник энергии

|

Электросеть+ДТ

|

|

Расход топлива

|

4,8кг/час

|

|

Объем топливного бака

|

25 л

|

ПеногенераторPortotecnica SCO 50

Рисунок 12- Общий вид пеногенератора Portotecnica SCO 5

Portotecnica SCO 50 — пеногенератор, предназначенный для бесконтактной мойки и дезинфекции промышленных и производственных площадей, а также автомобилей. Активная пена наносится на обрабатываемую поверхность, проникая даже в труднодоступные места, обеспечивая большую эффективность работ. Корпус пеногенератора выполнен из окрашенной стали. Подачу воздуха и плотность пены можно регулировать.

Технические характеристики:

- максимальное давление 8 бар;

- материал бака окрашенный металл;

- объем 50 л;

- рабочая температура от +5 до +60 С;

- габариты (ДхШхВ) 400x440x1070 мм;

- высота 107 см;

- масса аппарата 24 кг;

- страна-производитель Италия [6].

Пылесос Karcher SE 5.100

Рисунок 13- Общий вид пылесоса Karcher SE 5.100

Karcher SE 5.100 —моющий пылесос с улучшенной системой управления.

Предназначен для чистки ковров, мягкой мебели, матрасов, автомобильных сидений и прочих текстильных поверхностей.

Раствор моющего средства подается под давлением и сразу же собирается вместе с грязью. Таким образом удаляются не только загрязнения, но и неприятные запахи. Прозрачный съемный бак для чистой воды позволяет заполнять и опорожнять пылесос легко и быстро, а также постоянно контролировать уровень жидкости. Регулировка силы всасывания производится вручную. При заполнении бака для грязной воды аппарат автоматически отключается.

Все стандартные насадки располагаются в специальном отсеке для принадлежностей. Для электрического кабеля предусмотрен специальный крючок.

Комплектация Karcher SE 5.100:

- всасывающий шланг с подводкой воды, 2 м/35 мм;;

- удлинительные трубки, 2 шт, 0,5 м/35 мм, пластмасса

- моющая насадка с накладкой для твердых поверхностей;

- насадка для пола;

- щелевая насадка;

- насадка для мягкой мебели;

- чистящее средство RM 519;

- плоский гофрированный фильтр;

- бумажный фильтр-пакет, 1 шт;

- Салфетки для мойки стекол [7].

Компрессор с ременным приводом горизонтальный RemezaСБ 4/С-50.LB30 3,0 кВт

Рисунок 14- Компрессор с ременным приводом горизонтальный Remeza СБ 4/С-50.LB30 3,0 кВт

Технические характеристики:

- Объем ресивера: 50л;

- Габариты: 850*400*771;

- Вес: 77 кг;

- Производительность: 500 л / мин;

- Рабочее давление: 10 Атм;

- Мощность: 3 кВт;

- Напряжение: 380 В;

- Выход: 1/4 дюйма [8].

2.3 Выбор места и планировочного решения участка мойки автомобилей

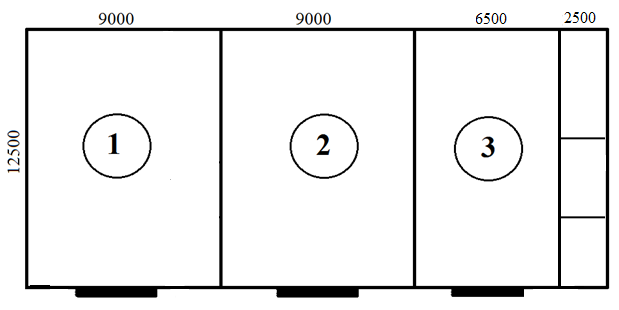

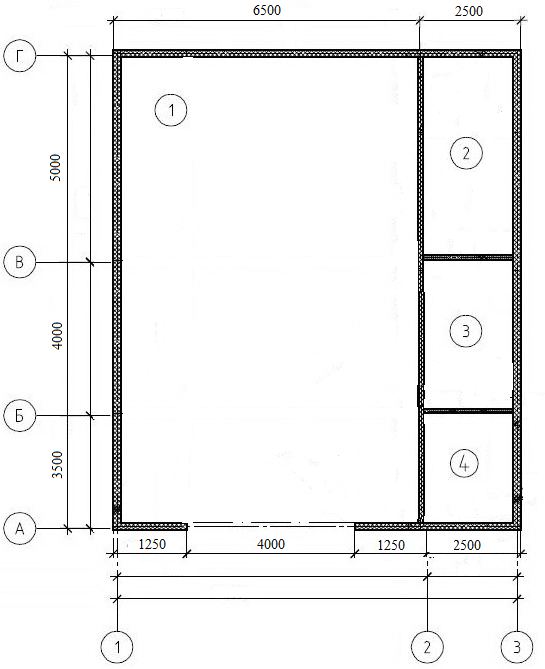

Для расположения автомоечного комплекса планируется строительство отдельного производственного здания на пересечении улиц Рознина и Обской на территории автотранспортного цеха МП «Водоканал». Общая площадь производственного здания составит 337,5 м2. В здании предусмотрено расположение трех участков: автомоечного комплекса, окрасочного участка и сушильной камеры. Площадь участка под автомоечный комплекс составит 112,5 м2, высота около 6,5 метров, что вполне достаточно для небольшой и вместительной автомойки. Далее представлена планировка производственного здания на рисунке 15 и экспликация помещений в таблице 12.

Рисунок 15- Планировка производственного здания

Планировка производственного здания представлена в Приложение 2.

Таблица 12- Экспликация помещений

|

№

|

Помещение

|

Площадь, м2

|

|

1

|

Сушильная камера

|

112,5

|

|

2

|

Окрасочный участок

|

112,5

|

|

3

|

Автомоечный комплекс

|

112,5

|

В состав автомоечного комплекса будет входить:

1. Система очистки воды с организацией системы оборотного водоснабжения

2. Аппарат высокого давления

3. Автоматическая промывочная установка

4. Пылесос

4. Пеногенератор

5. Компрессор

Так же на участке будет располагаться подсобное помещение для хранения инвентаря и других необходимых принадлежностей, комната персонала, комната для ожидания и санузел. Далее рассчитаем площадь участка.

Площадь участка рассчитывается по формуле:

Sуч = Sоб*kоб=25*4,5=112,5м2,

где Sуч - площадь участка;

Sоб - площадь занимаемая оборудованием;

kоб - коэффициент расстановки оборудования.

2.4 Проектное решение по организации участка автомойки

Участок автомоечного комплекса общей площадью 112,5 м2 включает в себя: бокс для мойки автомобилей 81,25 м2, очистные сооружения 12,5 м2, помещение для оборудования 8,75 м2, помещение для мойки агрегатов 10 м2. Разработанное планировочное решение автомоечного комплекса представлено на рисунке 16 и экспликация помещений в таблице 13.

Рисунок 16- Планировка автомоечного комплекса

Таблица 13- Экспликация помещений

|

№

|

Помещение

|

Площадь, м2

|

|

1

|

Моечный бокс

|

81,25

|

|

2

|

Очистные сооружения

|

12,5

|

|

3

|

Помещение для мойки агрегатов

|

10

|

|

4

|

Помещение для оборудования

|

8,75

|

2.5 Технология выполнения моечных работ и обслуживание автомоечного комплекса

Объем и содержание уборочно-моечных работ (далее – УМР) определяются загрязненностью автомобилей. Степень загрязненности зависит от того, по каким дорогам – с твердым покрытием или грунтовым – осуществлялись перевозки, в сухую или сырую погоду, в какой климатической зоне, в летнее или зимнее время. Периодической мойки или уборки требуют все наружные (верхние, боковые, нижние) поверхности автомобиля, а также поверхности в моторном отсеке или подкапотном пространстве, внутри кузова автомобиля. Технологически УМР проводятся в следующей последовательности: убирают кабину и салон транспортного средства; моют автомобиль снаружи (верхние и боковые поверхности); обсушивают автомобиль или протирают стекла всей наружной осветительной и сигнализационной аппаратуры, зеркала заднего вида, стекла кабины и кузова, номерные знаки. Низ автомобиля и подкапотное пространство (моторный отсек) моют по потребности и при каждой постановке автомобиля на ТО и в соответствующий ремонт. Убирают и обтирают автомобиль вручную с применением самых простейших средств (щетки, скребки, обтирочный материал), пыль с обивки кабины и салона, сидений и их спинок удаляют пылесосами различной конструкции: передвижными и переносными в кабинах грузовых и кузовах легковых автомобилей. Загрязненные поверхности моют и чистят с ис�пользованием специальных препаратов, например жидкостью «Очиститель-1 обивки», предназначенной для мойки синтети�ческих заменителей кож и пластмассовых деталей. При выполнении мойки лакокрасочных покрытий наружных поверхностей кузовов автобусов, автофургонов, легковых ав�томобилей и кабин всех грузовых автомобилей следует знать, что загрязнения образуются из нескольких слоев. Верхний слой составляют частицы силикатов, смешанные с органическими веществами. Второй слой состоит из органических, жировых загрязнений, включающих продукты износа асфальтового по�крытия дорог, частицы отработавших газов автомобилей, осадки из атмосферы. Третий слой образуют окисленные полирующие препараты. Четвертый слой составляют частично разрушенные лакокрасочные покрытия, остатки пигментов и частицы, выде�лившиеся из синтетических смол. Слои частично перемешаны и могут образовывать пленки. Смывание загрязнений струей холодной воды с полирован�ных лакокрасочных поверхностей не обеспечивает полного сня�тия даже первого слоя. Всегда остаются мелкие до 30 мкм час�тицы пыли, которые удерживаются в тонкой водяной пленке и при высыхании образуют осадок в виде матовых пятен. Это объяс�няется образованием при мойке на поверхности тончайшего по�граничного практически неподвижного слоя воды, который не дает струе воды удалять загрязнения. Такую водяную пленку в процессе мойки можно разрушить только механическим воздей�ствием, например щеткой. Нижние слои загрязнений водой не смываются, поэтому применяют различные моющие средства. Моющие растворы уменьшают силу поверхностного натя�жения водяной пленки, образующейся на обмываемой поверх�ности, и растворяют маслянистые отложения, дают эмульсии и суспензии, которые легко смываются. Эти процессы ускоря�ются при повышении температуры, поэтому моющие раство�ры целесообразно подогревать до 40-45°С, но для сохраннос�ти лакокрасочных покрытий температура раствора не должна превышать температуру поверхности кузова более чем на 18-20 °С. Сегодня, широко применяются моющие средства «Про�гресс», МЛ-72 и различные шампуни. Шампуни частично смы�вают третий и четвертый слой загрязнений, разрушая одновре�менно защитную жировую или восковую пленку полировочно�го средства. Поэтому в моющие средства включают ингибито�ры коррозии и полирующие препараты или после мойки кузов ополаскивают растворами с этими препаратами.

Восстановление защитной консервирующей пленки на ла�кокрасочных поверхностях автомобиля включает в себя снятие старой пленки с помощью различных деконсервантов и шли�фовальной пасты, а затем консервацию поверхности одним из полирующих препаратов (полироль, воск, автобальзам). Для защиты от коррозии внутренние поверхности (пороги, лонже�роны и т. п.) и днища кузовов автобусов и легковых автомобилей покрывают периодически восстанавливаемыми защитны�ми препаратами, например консервантом порогов «Мовиль», мастикой битумной антикоррозийной, антикором эпоксидным для днища. Полировка и антикоррозийная обработка кузовов являются трудоемкими работами, выполняемыми с большой периодичностью, поэтому их целесообразно организовывать в малярных отделениях, но при ЕО необходимо контролировать состояние поверхностей после мойки. В соответствии с процессами разрушения загрязнений на наружных поверхностях автомобиля разработана общая техно�логия моечных работ. Автомобиль смачивают распыленной струей воды низкого давления с добавлением моющего раствора. Механическое разрушение пленок загрязнений осуществляют струями воды высокого давления и щетками или другими ана�логичными средствами. Моечные растворы и воду предвари�тельно подогревают. Затем автомобиль ополаскивают и пото�ком воздуха сдувают влагу с наружных поверхностей, сушат. Такая технология обеспечивает высокое качество моечных ра�бот и минимальный расход воды. Однако применение щеток на неровных поверхностях затруднено, поэтому нижние и внут�ренние поверхности всех автомобилей, а также кабины и кузо�ва большинства грузовых автомобилей моют только струями воды высокого давления.

Мойка с помощью щеток нашла ши�рокое применение для автобусов, легковых автомобилей и вне�дряется для специализированных грузовых автомобилей (фур�гонов, цистерн).Мойку наружных частей кузова и шасси автомобиля про�изводят холодной или теплой (25-30 °С) водой. Чтобы не выз�вать разрушения окраски кузова, разница между температу�рой воды и обмываемой поверхностью не должна превышать 18-20 °С. При смывании струей воды слабосвязанных пылевидных и плотных загрязнений на полированных поверхностях кузова остаются мелкие (до 30 мкм) частицы пыли, которые удержи�ваются в тонкой водяной пленке и при ее высыхании оставля�ют на поверхности кузова матовый серый налет. Это объясня�ется тем, что от места удара водяной струи о поверхность кузо�ва вода движется в радиальном направлении, а между этим потоком и поверхностью кузова образуется тонкий погранич�ный слой в виде пленки (в несколько десятков микрометров), в котором скорость воды очень мала, а следовательно, и эффек�тивность водяной струи резко снижается.

Загрязнения грузо�вых автомобилей содержат частицы пыли и грязи с дороги и из атмосферы. Особеннос�тью загрязнения нижних поверхностей кузовов, а также узлов, агрегатов и их сочленений, обращенных к поверхности дороги и размещенных в моторном отсеке, является содержание про�дуктов нефтяного происхождения (битум, топливо, масло).

По автобусам, например, где уборка салона и кабины составляет 65% трудоемкости УMP, для но�вых моделей рекомендуется применять типы покрытия пола и способы его крепления, обеспечивающие возможность шлан�говой мойки салона. Вместо протирки двигателя и очистки под�капотного пространства внедряется шланговая мойка после предварительного смачивания загрязненных поверхностей 4% -ым водным раствором порошкообразных составов «Трак-торин», «Автотурист» или аэрозолю «Очиститель двигателя».

2.5.1 Обслуживание очистных сооружений УКО-5

Промывание фильтра механической очистки. Фильтр механической очистки требуется промывать один раз в месяц. Промывание нужно проводить после окончания рабочей смены. Для этого нужно открыть сливные пробки в нижней части установки. Фильтр нужно промывать чистой водой из шланга или из бака чистой воды в течение 5-10 минут до осветления вытекающей воды. При этом сливать воду из установки и разъединять резьбовые соединения не требуется.

Удаление неприятного запаха из очистного сооружения УКО. При возникновении неприятного запаха из приямка в воду следует добавить 50%-ную перекись водорода из расчета 150-200 мл на 1 м3 воды.

Необходимо организовать регулярную утилизацию отходов из приямка и из шламосборника.

2.5.2 Обслуживание пеногенераторов

В ходе процедуры технического обслуживания пеногенератора выполняются следующие действия. Прежде всего, необходимо каждый день проводить очистку оборудования, удалять грязь с рабочей поверхности, проверять надежность креплений и рабочих механизмов, наличие утечек. Также следует закрыть вентиль подачи пенообразователя и провести продувку трубок. Один раз в неделю рекомендуется осуществлять проверку узлов оборудования, промывать пенообразующие трубки, входные фильтры и рабочие емкости. Раз в три месяца рекомендуется разбирать и тщательно очищать устройство, обеспечить высокую плотность соединений. Для очистки воздушной форсунки необходимо последовательно снять хомут крепления и воздушный шланг, а затем вынуть и очистить форсунку.

2.5.3 Обслуживание аппаратов высокого давления

Профилактические мероприятия, регламентированные эксплуатационной документацией, не сложны. В части насосов высокого давления они предусматривают контроль состояния и периодическую замену масла в механизме привода плунжеров, осмотр насоса на наличие течей воды.

Большинство производителей рекомендуют менять масло в начале эксплуатации - через 200 моточасов работы, далее - через каждые 500 моточасов, безусловно, если его замена предусмотрена. Для ориентировки можно принять регулярность замены - один раз в полгода при проходимости моечного участка - 30-40 машин в день.

Рекомендуется применять фирменное масло указанной в инструкции марки. Имейте в виду, что для различных моделей аппаратов одной фирмы могут использоваться различные марки масел. Так, для моек Karcher с приводом от однофазного двигателя рекомендуется фирменное масло с классом вязкости SAE 15W40, аналогичное моторному, в то время, как для аппаратов с трехфазным приводом - масло SAE 90, по вязкости близкое к трансмиссионному. В аппаратах WAP Alto бытовой гаммы рекомендуют применять минеральное моторное масло класса 15W40, а в профессиональных - MobilGear 630.

Для АВД с нагревом, помимо обслуживания насоса, необходимо регулярно проводить профилактику бойлера - очищать топливный фильтр, удалять накипь с внутренних поверхностей теплообменника и нагар снаружи. Первые две операции при соответствующей квалификации персонала можно выполнить собственными силами. Для удаления накипи можно приобрести в сервисных службах специальные препараты. Очистку бойлера от нагара лучше поручить ремонтникам, так как она сопряжена с полной разборкой бойлера и последующей регулировкой топливной системы с замером дымности и температуры выхлопных газов.

В аппаратах с нагревом нужно использовать качественное дизельное топливо, которое перед заправкой следует в течение суток отстаивать в емкости, сливая для работы отстоявшуюся часть. Не допускается подмешивание в солярку керосина, бензина и других ЛВЖ. Раз в год топливный бак нужно очищать. На профилактику АВД без нагрева уходит около 0,5 часа, с нагревом - до трех часов.

Гидравлические рукава высокого давления (шланги высокого давления) – представляют собой гибкие шланги, используемые для подачи различных жидкостей, газов под высоким давлением. Конструктивно шланги высокого давления представляют собой: внутренний герметизирующий резиновый слой, на который сверху одет силовой каркас (металлическая, текстильная или иная оплетка), и наружный резиновый слой. Силовой каркас предохраняет внутренний слой от разрывов, в результате действия высокого давления. Наружный слой предохраняет силовой каркас от воздействия внешних условий и истирания.

Для того чтобы шланги высокого давления прослужили дольше, необходимо следовать простым советам:

- не перегибать и не передавливать шланг;

- не переезжать его автомобилем и не наступать на него;

-чтобы уберечь от истирания оплетки - использовать кронштейны или надеть на него простой поливочный шланг;

- пользоваться услугами профессионалов по ремонту шлангов высокого давления.

Ремонт шлангов высокого давления представляет собой прессовку порвавшегося шланга на концах (нового конечного фитинга), а так же перепрессовка ШВД при разрыве, в этом случае делается вставка специального ремонтного фитинга и его последующая запрессовка.

3. Экономическая часть

3.1 Расчет баланса рабочего времени

Баланс рабочего времени составляется по предприятию, цеху, участку, иногда даже по группе рабочих, имеющих одинаковый график работы и одну и ту же продолжительность.

Таблица 14 - Затраты времени

|

№

|

Затраты времени

|

Дни

|

%

|

|

1

|

2

|

3

|

|

|

1

|

Календарные дни

|

365

|

100

|

|

2

|

Выходные и праздничные дни

|

118

|

18,1

|

|

3

|

Рабочие дни на 2014 г.

|

247

|

81,9

|

Полезный фонд рабочего времени в год составит на одного рабочего: 2478 = 1976 часов. В автомоечном комплексе работает 2 человека:19762=3952 часов. (1)

3.2 Расчет стоимости оборудования

Затраты на приобретение оборудования для участка мойки автомобилей рассчитываются по следующей формуле:

N=Cоб+Си+Nмт, (2)

где Cоб - затраты на приобретение нового оборудования;

Си - стоимость инвентаря;

Nмт - затраты на монтаж и транспортировку нового оборудования.

Калькуляция затрат на приобретение нового оборудования приведена в таблице.15

Таблица 15- Стоимость нового оборудования

|

№

|

Оборудование

|

Марка

|

Количество

|

Цена за ед, руб.

|

Сумма, руб.

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

Аппарат высокого давления

|

Karcher HDS 10/20-4 M

*EU

|

2

|

133 000,00

|

266 000,00

|

|

2

|

Установка для мойки агрегатов

|

М216Е2

|

1

|

540 000

|

540 000

|

|

3

|

Моющий пылесос

|

Пылесос Karcher SE 5.100

|

1

|

18 000,00

|

18 000,00

|

|

4

|

Установка очистки воды

|

Системы очистки воды " УКО-5"

|

1

|

300 000,0

|

300 000,00

|

|

5

|

Пеногенератор

|

Пеногенератор Portotecnica SCO 50

|

1

|

16 000,00

|

16 000,00

|

|

6

|

Компрессор

|

Компрессор с ременным приводом горизонтальный Remeza СБ 4/С-50.LB30 3,0 кВт

|

1

|

24 000,00

|

24 000,00

|

|

|

Итого

|

|

7

|

|

1 164 000,00

|

Затраты на транспортировку оборудования будут составлять 15% от общей суммы стоимости оборудования равняется:

Nт= 1 164 000*15/100= 174 600 руб. (3)

Монтаж и установка оборудования составят 10% от общей суммы и транспортировки оборудования равняется:

Nм= 1 338 600*10/100= 133 860руб. (4)

Расчёт на строительство здания не производим, так как объект находится в готовом новом здании.

Тогда затраты на приобретение нового оборудования составят:

N=1 178 000+174 600 +133 860=1 472 460 руб. (5)

3.3 Расчет амортизации оборудования

Амортизация оборудования:

А=Сбал*Na/100, (6)

где Сбал - балансовая стоимость оборудования, руб.;

Na - норма амортизации, %.

Расчет амортизации оборудования участка мойки автомобилей и спецтехники приведен в таблице 16.

Таблица 16- Расчет амортизационных отчислений

|

№

|

Наименование оборудования

|

Количество

|

Стоимость

|

Общая стоимость

|

Na, %

|

Амортизация в год, руб.

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

1

|

Аппарат высокого давления

|

2

|

133 000,00

|

266 000,00

|

9

|

23 940,00

|

|

2

|

Установка для мойки агрегатов М216Е2

|

1

|

540 000

|

540 000

|

10

|

54 000,00

|

|

3

|

Моющий пылесос

|

1

|

18 000,00

|

18 000,00

|

8

|

1 440,00

|

|

4

|

Установка очистки воды

|

1

|

300 000,00

|

300 000,00

|

10

|

30 000,00

|

|

5

|

Пеногенератор

|

1

|

16 000,00

|

16 000,00

|

8

|

1 280,00

|

|

6

|

Компрессор

|

1

|

24 000,00

|

24 000,00

|

8

|

1 920,00

|

|

Итого

|

|

|

|

|

|

112 580,00

|

3.4 Расчет затрат на оплату труда

На участке автомоечного комплекса будет работать 2 человека. Рабочий день будет составлять 8 часов по трудовому законодательству. В среднем норма рабочего времени в месяц составляет 22 рабочих дня.

Постоянная повременная система заработной платы работников в автомоечном комплексе определяется по часовой тарифной ставке и обратному времени или по видам работ исходя из трудовой тарифной ставки.

Расчет заработной платы рабочих производим по формуле:

, руб, (7)

где Ч.Т.С – Часовая тарифная ставка, в зависимости от специальности рабочего, (руб).

- Эффективный месячный фонд рабочего времени, (час).

(8)

После расчета заработной платы рассчитываем все виды доплат: процент доплаты за вредность – 4%; районный коэффициент – 50%; северная надбавка – 50%,

Заработная плата с учетом коэффициента за вредность рассчитывается:

Зар.плата= 10 032-4%= 401,3 руб. (9)

Заработная плата с учетом северной надбавки рассчитывается:

Зар.плата = 10 032-50%= 5 016 руб. (10)

Заработная плата с учетом районного коэффициента рассчитывается:

Зар.плата =10 032-50%= 5 016 руб. (11)

Заработная плата с учетом всех надбавок рассчитывается:

Зобщ= 10 032+401,3+5 016+5 016=20 465,3 руб. (12)

Размер выплат по ЕСН составляет 30% от заработной платы:

ЕСН=Зобщ-30%,руб.

ЕСН= 20 465,3-30%=6 139,6 руб. (13)

Штатное расписание (форма Т-3) приведено в приложении № 3.

3.5 Расчет годовых затрат на электроэнергию, отопление помещения и водоснабжение

Расчет электроэнергии

Годовой расход электроэнергии на освещение, рассчитывается по формуле:

, (14)

где 25 – расход осветительной энергии на 1 , Вт;

S – площадь проектируемого объекта;

- число часов искусственного освещения в год.

, кВт/час.

Тогда годовые затраты на освещение: 5557,5*2,23=12 393,2 руб. (15)

Годовой расход электроэнергии на оборудование рассчитывается по формуле:

Рэн=Фоб·W, (16)

где Фоб – действительный годовой фонд рабочего времени оборудования;

W - мощность оборудования.

Расчет суммарного годового расхода электроэнергии на оборудование участка мойки автомобилей и спецтехники приведен в таблице 17.

Таблица 17 - Расчет суммарного годового расхода электроэнергии на оборудование автомоечного комплекса

|

№

|

Наименование оборудования

|

Мощность, кВт

|

Фоб

|

Расход электроэнергии, кВт·час

|

|

1

|

2

|

3

|

4

|

5

|

|

1

|

Очистные сооружения УКО-5

|

3,5

|

1976

|

6 916

|

|

2

|

Автоматическая промывочная установка АПУ 1400

|

30,1

|

1100

|

33 110

|

|

3

|

Аппарат высокого давления Karcher HDS 10/20-4 M *EU

|

7,8

|

1400

|

10 920

|

|

4

|

Пеногенератор Portotecnica SCO 50

|

3,0

|

1000

|

3 000

|

|

5

|

Пылесос Karcher SE 5.100

|

1,4

|

1000

|

1 400

|

|

6

|

Компрессор Remeza СБ 4/С-50.LB30

|

3,0

|

1300

|

3 900

|

|

Итого

|

59 246

|

Сумма годовых затрат на электроэнергию для оборудования: 59246*2,23=132 118,6 руб. (16)

Общая сумма затрат на электроэнергию: 12 393,2+132 118,6.=144 511,8 руб. (17)

Затраты на отопление

Годовая сумма затрат на отопление рассчитывается по формуле:

Зот=S*T*Ц, (18)

где S - площадь отапливаемого помещения;

T - отопительный сезон, месяцев;

Ц - стоимость отопления в месяц, руб./м.

Площадь отапливаемого помещения будет равна: 12,5*9=112,5 м2. (19)

Отопительный сезон в среднем длится 8 месяцев.

Отопление подключено к теплосети, на основании договора. Стоимость отопления в месяц 35.06 руб./м.

Зот=112,5*8* 35,06 = 31554 руб. (20)

Затраты на водоснабжение

Для технических нужд и соблюдение гигиены подключаем холодную и горячую воду.

Стоимость холодной воды на человека 219 руб./мес., горячей воды 466 руб./мес. Так же в очистные сооружения каждый месяц будет заливаться по 1 куб.м воды. Стоимость 1 куб.м составляет 150 руб.

Затраты на водоснабжение приведены в таблице 18.

Таблица 18 - Затраты на водоснабжение

|

№

|

Наименование

|

Количество

|

Стоимость (в год), руб

|

|

1

|

2

|

3

|

4

|

|

1

|

Холодная вода

|

2

|

5 256

|

|

2

|

Горячая вода

|

2

|

11194

|

|

3

|

Вода для очистных сооружений, куб.м

|

12

|

1 800

|

|

|

Всего

|

|

18 250

|

Годовые затраты на электроэнергию, отопление помещения и водоснабжение автомоечного комплекса в таблице 19.

Таблица 19 - Годовые затраты на электроэнергию, отопление помещения и водоснабжение автомоечного комплекса

|

№

|

Наименование затрат

|

Руб.

|

|

1

|

2

|

3

|

|

1

|

Затраты на электроэнергию

|

144 511,8

|

|

2

|

Затраты на отопление помещения

|

31 554

|

|

3

|

Затраты на водоснабжение

|

18 250

|

|

Всего:

|

194 315,8

|

3.6 Расчёт затрат на эксплуатационные материалы

Затраты на материалы рассчитываем по формуле:

Z=K*Ze , (21)

где К – количество единиц, шт.;

Ze – цена за единицу, руб.

Затраты на материалы приведены в таблице 20.

Приведенные эксплуатационные материалы подобраны для мойки автомобилей и спецтехники, принадлежащих МП "Водоканал", а также для мойки автомобилей при оказании коммерческих услуг.

Таблица 20–Затраты на материалы

|

№

|

Наименование

|

Количество

|

Цена

|

Общая стоимость

|

|

1

|

Щетки

|

50

|

300

|

15 000

|

|

2

|

Салфетки для сушки автомобиля

|

100

|

250

|

25 000

|

|

3

|

Губки

|

100

|

300

|

30 000

|

|

4

|

Ведра

|

6

|

800

|

4 800

|

|

5

|

Автошампунь Karcher для бесконтактной мойки ( 0,5л)

|

400

|

300

|

120 000

|

|

6

|

Воск автомобильный

|

100

|

450

|

45 000

|

|

7

|

Средство для мойки двигателя

|

100

|

220

|

22 000

|

|

8

|

Полироль панелей

|

50

|

200

|

10 000

|

|

9

|

Средство для мойки стекол

|

50

|

250

|

12 500

|

|

10

|

Средство для чернения резины

|

100

|

300

|

30 000

|

|

11

|

Активная пена для бесконтактной мойки (5л)

|

25

|

1 100

|

27 500

|

|

12

|

Сапоги

|

5

|

500

|

2 500

|

|

13

|

Рабочая одежда

|

10

|

3 000

|

30 000

|

|

14

|

Перчатки

|

100

|

150

|

15 000

|

|

15

|

Средство личной гигиены

|

150

|

100

|

15 000

|

|

16

|

Моющий раствор,л

|

1000

|

200

|

200 000

|

|

Итого

|

668 300

|

3.7 Расчет себестоимости услуг

Себестоимость - выраженные в денежной форме затраты предприятия на производство и реализацию продукции (работ, услуг). Себестоимость - это основной показатель предприятия, который является основой для ценообразования.

Себестоимость эксплуатационных расходов приведена в таблице 21.

Таблица 21 - Себестоимость эксплуатационных расходов.

|

№

|

Наименование затрат

|

Стоимость, руб.

|

Процент от стоимости, %

|

|

1

|

2

|

3

|

4

|

|

1

|

Затраты на материалы

|

668 300

|

41,4

|

|

2

|

Амортизация оборудования

|

112 580

|

7,0

|

|

3

|

Фонд оплаты труда

|

491 167,2

|

30,4

|

|

4

|

Отчисления ЕСН30%

|

147 350,16

|

9,2

|

|

5

|

Электроэнергия, отопление и водоснабжение

|

194 315,8

|

12,0

|

|

Итого

|

1 613 943,32

|

100

|

Рабочих дней 247, количество обслуженных автомобилей 2717 , из них 988 принадлежат МП "Водоканал", расчет себестоимости производим по формуле:

С=Сп.з / 2717, (22)

где С- себестоимость, руб.;

Сп.з - сумма переменных годовых затрат, руб.

С =1 613 943,32/ 2717 = 594,01 руб.

594,01 руб - себестоимость мойки одного автомобиля.

Затраты на мойку автомобилей и спецтехники, принадлежащей предприятию: 988*594,01 =586 888,5 руб. Экономия от мойки автомобилей и специальной техники, принадлежащей МП "Водоканал", при средней цене на услугу 1900 руб., составляет 1 290 311,5 руб.

Участок будет обслуживать нужды «Водоканала» по себестоимости услуг, Для получения прибыли участок планируется обслуживание сторонних клиентов.

Цены на услуги мойки машин конкурентов варьируются как в зависимости от места расположения, так и по типам обслуживаемых автомобилей.

Для расчета возьмем среднюю стоимость мойки кузова (базовой услуги) 1700 рублей. При этом средняя цена одной мойки будет формироваться из стоимости базовой услуги и стоимости дополнительных услуг.

Примем, что средняя цена одной мойки автомобиля составит 1900 рублей.

3.8 Расчет экономической эффективности проекта

К услугам мойки автомобилей и спецтехники относятся:

1. Мойка кузова.

2. Полировка кузова.

3. Мойка двигателя.

4. Уборка, сухая и влажная.

5. Чистка салона.