Организация придорожной станции технического обслуживания по текущему ремонту автомобилей

Организация придорожной станции технического обслуживания по текущему ремонту автомобилей

Оглавление

Глава 1. Исследовательская часть 5

1.1. Роль автомобильного транспорта в современном мире 5

1.2. Общая характеристика федеральной дороги г.Ханты-Мансийск – г.Нягань. 6

1.3. Виды деятельности предприятий 13

1.4. Производственная база для технического обслуживания и ремонта 14

1.5. Теоретические понятия и определения неисправностей автомобилей 14

1.6. Прогнозирование неисправностей автомобилей проходящих по трассе

г. Ханты – Мансийск – г. Нягань 17

1.7. Вывод о необходимости организации придорожной станции по текущему срочному и мелкосрочному ремонту автомобилей 28

Глава 2. Конструкторская часть 29

2.1. ПАРМ (передвижная авторемонтная мастерская) 29

2.2. IVECO Daily 45с15v15 цельнометаллический фургон (мобильный шиномонтаж) 33

2.3. МТО АТ (машина технического обслуживании автомобильного

транспорта) 36

Глава 3. Расчетно – технологическая часть 43

3.1. Организационная структура авторемонтного производства 43

3.2. Критерии оптимальности авторемонтного производства 44

3.3. Расчет времени необходимого для подъезда к объекту требующего ремонта. 46

3.4. Технология работы 48

Глава 4. Экономическая часть 49

4.1. Состав капитальных вложений 49

4.2. План реализации услуг 50

4.3. Расчет численности рабочих 50

4.4. Накладные расходы 52

4.5. Затраты на ГСМ 53

4.6. Расчет цен по видам работ с учетом НДС 55

4.7. Технико – экономические показатели СТО 55

Глава 5. Безопасность жизнедеятельности 57

5.1. Общие положения при охране труда 57

5.2. Общие требования безопасности 58

5.3. Требования безопасности перед началом работы 59

5.4. Требования безопасности во время работы 59

5.5. Требования безопасности в аварийных ситуациях 60

5.6. Требование безопасности по окончанию работы 61

5.7. Требование безопасности при устранении отказов и неисправностей автомобиля на линии 61

5.8. Требование безопасности при техническом обслуживании и ремонте автомобиля 62

5.9. Меры пожарной безопасности 63

5.10. Меры электробезопасности при техническом обслуживании и

ремонте автомобилей 64

5.11. Общие указания по эксплуатации и обслуживанию мастерской 64

5.12. Техника безопасности при эксплуатации электрооборудования

мастерской 66

5.13. Порядок оказания первой помощи при поражении электрическим током 66

5.14. Техника безопасности при выполнении слесарных работ 67

Заключение 69

Список литературы………………………………………………………………………………70

Организация придорожной станции технического обслуживания по текущему ремонту автомобилей

Глава 1. Исследовательская часть

1.1. Роль автомобильного транспорта в современном мире

Автомобильный транспорт играет существенную роль в транспортном комплексе страны, регулярно обслуживая почти 3 млн. предприятий и организаций всех форм собственности, крестьянских и фермерских хозяйств и предпринимателей, а также население страны. В 2000 г. автомобильный парк России достиг 28 млн. ед., причем более 85 % легковых и грузовых автомобилей и автобусов принадлежат гражданам на условиях личной собственности. Согласно данным Министерства транспорта Российской Федерации, численность субъектов, осуществляющих автотранспортную деятельность, превысила 370 тыс., из них 61 % – предприятия и 39 % – физические лица. Согласно оценкам, вклад автомобильного транспорта в перевозки грузов составляет 75-77 %, а пассажиров (без индивидуального легкового) – 53-55 %. Регулярными автомобильными перевозками (основными в пассажирских перевозках) охвачено 1,3 тыс. городов и 78,9 тыс. сельских населенных пунктов. Общее число автобусных маршрутов протяженностью 1,9 млн. км превысило 32 тыс., из них 30 % – городские, 49 % – пригородные, 21 % – междугородные и международные.

Особенности и преимущества автомобильного транспорта, предопределяющие достаточно высокие темпы развития, связаны с мобильностью и гибкостью доставки грузов и пассажиров «от двери до двери», «точно в срок» и соблюдением при необходимости расписания. Эти свойства автомобильного транспорта во многом определяются уровнем работоспособности и техническим состоянием автомобилей и парков, зависящими, во-первых, от надежности конструкции автомобилей, во-вторых, от мер по обеспечению их работоспособности в процессе эксплуатации и от условий последней.

При этом, если надежность конструкции автомобилей закладывается на этапах проектирования и производства, то наиболее полное использование потенциальных возможностей обеспечивается этапом технической эксплуатации, а, следовательно, работоспособность автомобилей и парков обеспечивается подсистемой технической эксплуатации автомобилей.

Таким образом, несмотря на постоянный технический прогресс в области автомобилестроения, создания технологического оборудования по техническому обслуживанию и ремонту подвижного состава автомобильного транспорта, а также разработки новых обоснованных подходов к эксплуатации и ее условиям. Проблема разработки целостной системы технической эксплуатации автомобилей является актуальной.

1.2.Общая характеристика федеральной дороги г.Ханты-Мансийск – г.Нягань.

Во время прохождения преддипломной практики мы провели анализ федеральной дороги г.Ханты-Мансийск – г.Нягань.

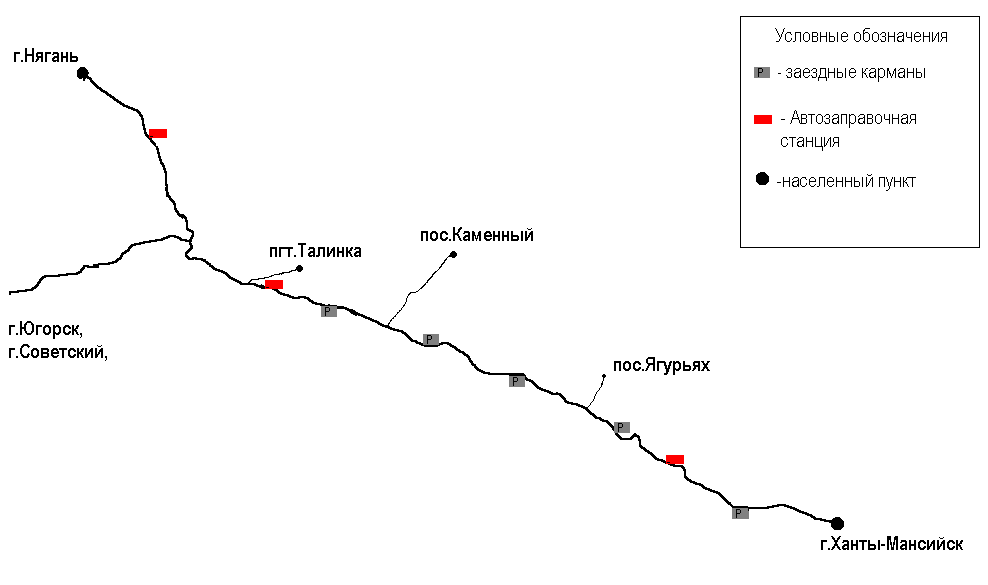

Рис 1. Федеральная дорога г.Ханты-Мансийск – г.Нягань.

Дорожные условия определяют режимы работы агрегатов автомобилей. Они характеризуются технической категорией дороги, видом и качеством дорожного покрытия и рельефом местности (расположением дороги по высоте над уровнем моря).

Итак, автомобильные дороги народнохозяйственного и административного значения подразделяются на пять основных категорий. Категория I в свою очередь имеет две подкатегории: I-а и I-б. При этом к категории I-а относятся наиболее совершенные магистральные автомобильные дороги общегосударственного значения, в том числе предназначенные для международного сообщения. К остальным категориям относятся прочие дороги общегосударственного, республиканского, краевого и областного, а также местного значения.

1. Автомобильные дороги I - III технических категорий за пределами пригородной зоны, автомобильные дороги в малых городах и в пригородной зоне (горная местность), а также в больших городах, имеющие битумобетонное и асфальтобетонное покрытия.

Автомобильные дороги I - III технических категорий за пределами пригородной зоны (горная местность), автомобильные дороги в малых городах и в пригородной зоне (во всех типах рельефа, кроме равнинной также в больших городах (во всех типах рельефа, кроме горного), имеющие покрытие из битумоминеральных смесей.

Автомобильные дороги III и IV технических категорий за пределами пригородной зоны в гористой и горной местностях, автомобильные дороги в пригородной зоне и улицы малых городов, улицы больших городов (все типы рельефа, кроме гористого и горного), имеющие щебеночное и гравийное покрытия.

Автомобильные дороги III - V технических категорий за пределами пригородной зоны, автомобильные дороги в пригородной зоне улицы малых городов, улицы больших городов (равнинная местность), имеющие покрытия из булыжного и колотого камня, а также покрытия из грунтов, обработанных вяжущими материалами. Внутризаводские автомобильные дороги с усовершенствованными покрытиями. Зимники.

IV. 1. Улицы больших городов, имеющие покрытие из битумоминеральных смесей (горная местность), щебеночные и гравийные покрытия (гористая и горная местность), покрытие из булыжного и колотого камня и из грунтов, обработанных вяжущими (все типы рельефа, кроме равнинного) материалами.

2. Автомобильные дороги V технической категории за пределами пригородной зоны, автомобильные дороги в пригородной зоне и улицы малых городов (равнинная местность), имеющие грунтовое неукрепленное или укрепленное местными материалами покрытие.

3. Лесовозные или лесохозяйственные грунтовые дороги, находящиеся в исправном состоянии.

V. 1. Естественные грунтовые дороги, внутрихозяйственные дороги в сельской местности, внутрикарьерные и отвальные дороги, временные подъездные пути к различного рода строительным объектам и местам добычи песка, глины, камня и т. п. в периоды, когда там возможно движение.

Если принять за единицу периодичность проведения ТО-1 и ТО-2 для I категории эксплуатации, то периодичность проведения таких же обслуживании для других (II...V) категорий условий эксплуатации уменьшается пропорционально следующим коэффициентам:

• II — 0,9;

. III — 0,8;

• IV — 0,7;

• V — 0,6.

Для автобусов особо малого и малого класса ГАЗ «соболь» и «газель» ТО-1 при I категории условий эксплуатации проводится через 10 000 км, а ТО-2 — через 20 000 км, для малых автобусов ЗИЛ-5320 ТО-1 — через 4000 км, ТО-2 — через 16 000 км. Для больших городских автобусов ЛиАЗ-5256 ТО-1 проводится через 5000 км, ТО-2 — через 20 000 км. Сезонное техническое обслуживание выполняется два раза в год: весной и осенью.

На все вновь строящиеся автомобильные дороги на территории России установлены специальные строительные нормы и правила. Это СНиП 2.05.02-85, введенные в действие с 1 января 1987 года.

Проезжая часть дороги, для движения автомобилей, имеет дорожную одежду, состоящую, как правило, из нескольких слоев покрытия (верхний – наиболее прочный слой). На основе положений СНиП 2.05.02-85 дорожная одежда должна отвечать определенным требованиям, предъявленным к автомобильной дороге как транспортному сооружению. По виду и качеству верхних покрытий автомобильные дороги делятся также на пять групп и обозначаются русской буквой ”Д” с цифровым символом, соответствующим группе вида и качества покрытий:

Д1 - капитальные цементобетонные монолитные, железобетонные или армобетонные сборные, асфальтобетонные, мостовые из брусчатки и мозаики на бетонном основании;

Д2 - из битумоминеральных смесей (асфальт), в том числе со щебнем и гравием, из холодного асфальтобетона;

Д3 – из щебеня, гравия и песка, обработанных вяжущими добавками, из дегтебетона; Д4–из булыжника, колотого камня, малопрочных каменных материалов, в том числе обработанных вяжущими добавками;

Д5 - естественные грунтовые дороги, деревянные настилы.

Данная дорога относится к группе качества покрытия Д2 (из битумоминеральных смесей (асфальт), в том числе со щебнем и гравием, из холодного асфальтобетона). Протяженность трассы 298 км. Максимальная пропускная способность одной полосы составляет 2000 м/ч. В 40 км от г.Ханты - Мансийска находится гостиница, столовая и автозаправочная станция. Так же автозаправочные станции расположены на 37 км от г.Нягань и около поворота на пгт.Талинка.

Число полос движения трассы – две. Ширина одной полосы движения равна 3,5 м. Ширина проезжей части в обоих направлениях 7,0 м. Обочины на протяжении всей дороги имеют ширину 2,5 м. Ширина земляного полотна равна 12 м.

Таблица 1.

Основные технические характеристики автомобильной дороги

|

Основные технические характеристики автомобильных дорог (по СНиП 2.05.02-85)

|

|

Показатели

|

Категория дороги

|

|

|

I

|

II

|

III

|

IV

|

V

|

|

|

I-а

|

I-б

|

|

|

|

|

|

Перспективная среднесуточная интенсивность движения автомобилей в обоих направлениях, авт/сут

|

Более

7000

|

Более

7000

|

3000-7000

|

1000-3000

|

100-1000

|

Менее 100

|

|

Расчетная скорость движения, км/ч:

основная

для трудных участков пересеченной местности

для трудных участков горной местности

|

150

120

80

|

120

100

60

|

120

100

60

|

100

80

50

|

80

60

40

|

60

40

30

|

|

Число полос движения

|

4;6;8

|

4;6;8

|

2

|

2

|

2

|

1

|

|

Ширина полосы движения, м

|

3,75

|

3,75

|

3,75

|

3,5

|

3

|

НР

|

|

Ширина проезжей части (в обоих направлениях), м

|

15

22,5

30

|

15

22,5

30

|

7,5

|

7,0

|

6,0

|

4,5

|

|

Ширина обочин, м

|

3,75

|

3,75

|

3,75

|

2,5

|

2,0

|

1,75

|

|

Наименьшая ширина разделительной полосы между

разными направлениями движения, м

|

6,0

|

5,0

|

НР

|

НР

|

НР

|

НР

|

|

Ширина земляного полотна, м

|

28,5

36

43,5

|

27,5

35

42,5

|

15

|

12

|

10

|

8

|

|

Наибольшие продольные уклоны, %:

основные

на трудных участках пересеченной местности

на трудных участках горной местности

|

3,0

4,0

6,0

|

4,0

5,0

7,0

|

4,0

5,0

7,0

|

5,0

6,0

8,0

|

6,0

7,0

9,0

|

7,0

9,0

10,0

|

|

Наименьшее расстояние видимости встречного

автомобиля, м:

основное

на трудных участках пересеченной местности

на трудных участках горной местности

|

НР

450

250

|

450

350

170

|

450

350

170

|

350

250

130

|

250

170

110

|

170

110

90

|

|

Наименьшие радиусы кривых в плане, м:

основные

в горной местности

|

1200

250

|

800

125

|

800

125

|

600

100

|

300

60

|

150

30

|

|

Наименьшие радиусы вертикальных выпуклых кривых (в продольном профиле), м:

основные

в горной местности

|

30000

5000

|

15000

2500

|

15000

2500

|

10000

1500

|

5000

1000

|

2500

600

|

|

Наименьшие радиусы вертикальных вогнутых кривых (в продольном профиле), м:

основные

в горной местности

|

8000

1000

|

5000

600

|

5000

600

|

3000

400

|

2000

300

|

1500

200

|

|

1 Условное обозначение: НР - не регламентируются

|

Сопоставив наши наблюдения и данные таблицы федеральная дорога г.Ханты-Мансийск – г.Нягань относится к III категории условий эксплуатации дорог.

Эта дорога ежедневно используется многочисленными организациями такими как: ООО «СТК», ОАО «СеверАвтоТранс», ООО «Управление Технологического Транспорта», ООО «АТС», ООО «ПромСтройМеханизация», ООО «ЛВЛ», ООО «КаткоНефть», ООО «АвтоЛайн» и другие. Также многочисленный поток частного автотранспорта.

В результате наших наблюдений по данной дороге ежедневно передвигается около 150 м/ч. Приведем таблицу транспорта проходящего по федеральной дороге г.Ханты-Мансийск – г.Нягань.

Таблица 2.

Количество автомобилей проходящих по дороге г.Ханты-Мансийск – г.Нягань за определенный период времени.

|

Вид транспорта

|

Количество автомобилей проходящих по дороге г.Ханты-Мансийск – г.Нягань за определенный период времени (в ед.)

|

|

|

в час, а/м

|

в сутки, а/м

|

в месяц, а/м

|

в год, а/м

|

|

Легковые

|

63

|

1512

|

45360

|

544320

|

|

Грузовые

|

49

|

1188

|

35640

|

427680

|

|

Автобусы

|

5

|

108

|

3240

|

38880

|

|

Спец.автотранспорт

|

15

|

360

|

10800

|

129600

|

|

Прицепы и полуприцепы

|

18

|

432

|

12960

|

155520

|

|

Всего

|

150

|

3600

|

108000

|

1296000

|

Рис 2. Статистика движения автотранспорта по дороге г.Ханты-Мансийск – г.Нягань (в сутки).

1.3 Виды деятельности предприятий.

Результаты исследования позволяют судить о преобладании негосударственного сектора на транспорте. Увеличивается число индивидуальных владельцев подвижного состава, например, 28,4% предпринимателей, имеющих государственную лицензию на право осуществлять автомобильные перевозки, занимаются торгово-закупочной деятельностью, имеют собственный подвижной состав и наемных водителей с установленным графиком работы и размером оплаты труда.

В связи с ростом негосударственного сектора на транспорте появились перспективы для расширения спектра видов деятельности предприятий.

Основными видами деятельности нефтяных предприятий являются:

- Разведка нефтяных, газовых, иных месторождений, геологическое изучение

недр, бурение скважин, добыча, транспортировка и переработка нефти, газа, производство нефтепродуктов, нефтехимической и другой продукции (включая товары народного потребления и оказываемые услуги), реализация нефти, нефтепродуктов, иных продуктов переработки углеводородного и иного сырья (включая продажу населению и поставки на экспорт);

- Осуществление операций по экспорту, импорту товаров и услуг, развитие новых форм взаимовыгодных внешнеэкономических связей, торгово-экономического и научно-технического сотрудничества с зарубежными фирмами;

- Осуществление строительства, реконструкции и эксплуатации объектов

добычи, транспортировки, переработки нефти и газа, производства и реализации нефти, газа, продуктов нефтепереработки и нефтехимии, а также объектов жилищно-гражданского и социально-культурного назначения.

Также предприятия в нашем округе занимаются перевозками, торгово-закупочной, транспортно-экспедиционной и другими видами деятельности.

1.4 Производственная база для технического обслуживания и ремонта.

В настоящее время на дороге г.Ханты-Мансийск – г.Нягань производственная база для технического обслуживания и ремонта отсутствует.

1.5 Теоретические понятия и определения неисправностей автомобилей.

Основной целью технической эксплуатации автомобилей является обеспечение эксплуатации автомобилей путем проведения своевременного и в полном объеме технического обслуживания и ремонта при минимальных затратах трудовых, материальных, природных, топливно-энергетических и других ресурсов.

В соответствии с «Положением о ТО и Р ПС АТ» под работоспособным состоянием подвижного состава автомобильного транспорта (ПС АТ) понимается такое, при котором значения всех параметров, характеризующих способность его выполнять транспортную работу, соответствуют требованиям нормативно-технической документации (НТД).

Таким образом, работоспособность – это состояние объекта, при котором оно способно выполнять функции в соответствии с параметрами, установленными НТД.

Отказ – это событие, заключающееся в нарушении работоспособного состояния ПС АТ.

Для разработки мероприятий по предупреждению и устранению существует классификация отказов. Отказы бывают:

1) по характеру возникновения – постепенные и внезапные:

а) постепенные отказы характеризуются монотонным изменением параметров технического состояния объекта (например, износы, усталостные разрушения и т.п.);

б) внезапные отказы характеризуются скачкообразным изменением параметра технического состояния объекта (например, отказ по причине превышения допустимого уровня нагрузки);

2) по источнику возникновения - конструктивные, технологические и эксплуатационные:

а) конструктивные отказы возникают вследствие нарушения установленных правил и (или) норм конструирования объекта (например, было установлено, что значительная доля блоков и головок цилиндров, поступающих в капитальный ремонт, является полностью неремонтопригодными из-за размораживания двигателей. В этой связи, был предложен один из способов предотвращения, либо резкого уменьшения такого вида разрушений путем установки предохранительных заглушек);

б) технологические отказы являются следствием нарушения или несовершенства процесса изготовления, ремонта или технического обслуживания;

в) эксплуатационные отказы вызваны нарушением правил эксплуатации;

3) по влиянию на работоспособность изделия – частичный и полный:

а) при частичном отказе объект перестает выполнять какую-либо одну (или несколько) из своих основных функций, продолжая при этом работать и выполнять остальные функции (например, отказ одной из спиралей ламп ближнего и дальнего света);

б) полный отказ характеризуется не возможностью выполнять все установленные функции;

4) по связи с другими элементами изделия – зависимые и независимые:

а) при зависимом отказе отказ одного из элементов объекта вызывает отказ или неисправность другого и (или) объекта в целом;

б) при независимом отказе отказ одного элемента объекта не влияет на исправность других элементов и объекта в целом;

5) по трудоемкости и продолжительности устранения – малая (до 2 чел-ч), средняя (от 2 до 4 чел-ч) и большая (чел-ч);

6) по частоте возникновения (наработке) – с малой наработкой (до 3…4 тыс. км), со средней наработкой (от 3…4 до 12…16 тыс. км) и большой наработкой (более 12…16 тыс. км);

7) по влиянию на потери рабочего времени – без потерь рабочего времени и с потерей рабочего времени:

а) без потери рабочего времени отказы устраняются во время запланированного ТО и Р или в нерабочее время (например, межсменное время);

б) с потерей рабочего времени отказы устраняются, произошедшие во время выполнения задания;

8) по последствиям – безопасные и опасные:

а) безопасные отказы не влекут за собой человеческие жертвы, не имеют вредного влияния на окружающую среду;

б) опасные отказы являются причинами человеческих увечий, жертв, оказывают вредные влияния на окружающую среду;

9) по возможности устранения – устраняемые и не устраняемые.

Под исправным состоянием (исправностью) подвижного состава автомобильного транспорта понимается такое состояние, при котором он (ПС АТ) соответствует всем требованиям нормативно-технической документации. Соответственно, неисправность – это состояние ПС АТ, при котором он не соответствует хотя бы одному из требований НТД.

Подвижной состав автомобильного транспорта с неисправными составными частями (СЧ), состояние которых не соответствует установленным требованиям безопасности или вызывает повышенный износ деталей, не должен продолжать транспортную работу или выпускаться на линию. Другие неисправности могут быть устранены после завершения транспортной работы в пределах сменного или суточного задания.

Наработка – это продолжительность транспортной работы ПС АТ, определяемая пробегом в км, временем работы в мото-часах или циклом.

Ресурс – это наработка объекта от начала эксплуатации нового или после капитального ремонта (КР) до наступления его предельного состояния, оговоренная НТД.

Предельное состояние объекта в зависимости от значимости определяется 3 критериями:

1) технический критерий устанавливает такое состояние объекта, при котором оно либо не способно выполнять установленные функции, либо его работа обеспечивается критическим (или близком к критическому) состоянием. (Например, не обеспечение к.п.д., мощности, повышенный шум, скрежет и т.п.);

2) экономический критерий устанавливает такое состояние объекта, при котором дальнейшая его эксплуатация экономически не целесообразна. (Например, значительные затраты на запасные части, топливо, эксплуатационные материалы, длительные простои в ТО и ТР и т.п.);

3) критерий безопасности устанавливает такое состояние объекта, при котором он является опасным для людей и окружающей среды по какому-либо условию (безопасность дорожного движения, экологическая безопасность, безопасность труда и т.д.) экологические показатели не соответствуют требованиям экологической безопасности (например, не соответствие требованиям ЕВРО-3, ЕВРО-4, ISO).

При этом, безопасность объекта – это свойство, характеризующее его способность исключения угрозы для жизни и здоровья людей и вредного влияния на окружающую среду.

Для ПС АТ зачастую наблюдается тесная взаимосвязь критериев при определении предельного состояния. Например, износ цилиндро-поршневой группы автомобильных двигателей (ЦПГ) выше установленных НТД параметров характеризуется показателями, не соответствующими требованиям экологической безопасности.

Надежность – это комплексное свойство объекта сохранять во времени в установленных пределах все параметры, обеспечивающие выполнение требуемых функций в заданных условиях эксплуатации и характеризуемое такими свойствами, как долговечность, безотказность, ремонтопригодность и сохранность.

1.6 Прогнозирование неисправностей автомобилей проходящих по трассе г. Ханты – Мансийск – г. Нягань.

Используя теорию надежности проанализируем работоспособность и надежность автомобилей проходящих по трассе. Анализ надежности техники по данным её эксплуатации определяется по параметрам потока отказов (вероятность отказа):

(t)=;

– число отказов за промежуток времени, в данном случае в сутки;

- количество систем находящихся в эксплуатации.

Урал:

(t)== = 0,25;

Камаз:

(t)== = 0,4;

МАЗ:

(t)== = 0,25;

Автобусы:

(t)== = 0,15;

Спец автотранспорт:

(t)== = 0,35;

Таблица 3.

Вероятность отказа систем одного автомобиля (в сутки).

|

Транспортное средство

|

Вероятность отказа, (t)

|

|

УРАЛ

|

0,25

|

|

КАМАЗ

|

0,4

|

|

МАЗ

|

0,25

|

|

Автобусы

|

0,15

|

|

Спец автотранспорт

|

0,35

|

Таблица 4.

Вероятность отказа систем одного автомобиля за определенный промежуток времени.

|

Транспортное средство

|

Вероятность отказа, (t)

|

|

|

в сутки

|

в месяц

|

в год

|

|

УРАЛ

|

0,25

|

7,5

|

90

|

|

КАМАЗ

|

0,4

|

12

|

144

|

|

МАЗ

|

0,25

|

7,5

|

90

|

|

Автобусы

|

0,15

|

4,5

|

54

|

|

Спец автотранспорт

|

0,35

|

10,5

|

126

|

|

Всего

|

1,4

|

42

|

504

|

Безотказность – свойство непрерывно сохранять работоспособность в течение заданного времени или наработки.

Показателями безотказности являются: средняя наработка до отказа (математическое ожидание наработки до отказа невосстанавливаемого изделия), средняя наработка на отказ (отношение наработки восстанавливаемого изделия к математическому ожиданию числа его отказов в течение этой наработки), интенсивность отказов (отношение среднего числа отказавших в единицу времени или наработки объектов к числу объектов, оставшихся работоспособными), параметр потока отказов (отношение среднего числа отказов восстанавливаемого объекта за произвольную малую его наработку к значению этой наработки; соответствует интенсивности отказов для неремонтируемых изделий, но включает повторные отказы).

Вероятность безотказной работы техники (из 100 ед.) в течении времени

P(t) = =

– число отказавших образцов

- общее число образцов находящихся на испытании

- число исправно работающих образцов

УРАЛ:

P(t) = = = 0,75;

КАМАЗ:

P(t) = = = 0,6

МАЗ:

P(t) = = = 0,74;

Автобусы:

P(t) = = = 0,85;

Спец автотранспорт:

P(t) = = = 0,66.

Приведем полученные данные в таблицу.

Таблица 5.

Вероятность безотказной работы техники (из 100 ед.) за определенный промежуток времени

|

Транспортное средство

|

Вероятность безотказной работы, P(t)

|

|

|

в сутки

|

в месяц

|

в год

|

|

УРАЛ

|

0,75

|

22,5

|

270

|

|

КАМАЗ

|

0,6

|

21

|

252

|

|

МАЗ

|

0,74

|

22,2

|

266,4

|

|

Автобусы

|

0,85

|

25,5

|

306

|

|

Спец автотранспорт

|

0,66

|

19,8

|

236,7

|

|

Всего

|

3,7

|

111

|

1332

|

В таблицах 5 и 6 приведены результаты исследования распределения отказов агрегатов и систем автомобиля МАЗ-5551 и автобусов среднего класса, которые позволяют принимать обоснованные мероприятия по обеспечению работоспособности.

Кроме того, объект может быть восстанавливаемым или невосстанавливаемым (т.е. объект, работоспособность которого в случае возникновения отказа конструктивно подлежит или не подлежит восстановлению в конкретной ситуации при эксплуатации), а также ремонтируемым или неремонтируемым (т.е. объект, исправность или работоспособность которого в случае возникновения отказа или неисправности подлежит или не подлежит восстановлению с точки зрения их приспособленности к ремонту и ТО с учетом экономической или технической целесообразности (цена или ресурс нового и отремонтированного изделия)).

Таблица 6.

Распределение отказов агрегатов и систем автомобиля МАЗ-5551 (в процентах) по продолжительности рабочего времени автомобиля, затрачиваемого на их устранение.

|

Наименование агрегата, системы

|

Процентное распределение

|

Наименование агрегата, системы

|

Процентное распределение

|

|

Рама

|

100

|

Задний мост

|

29

|

|

Двигатель

|

78

|

Передний мост

|

25

|

|

Коробка передач

|

75

|

Приборы электрооборудования

|

23

|

|

Сцепление

|

65

|

Подвеска

|

21

|

|

Кузов

|

61

|

Система питания

|

17

|

Долговечность – это свойство длительно сохранять работоспособность до предельного состояния при установленной системе ТО и Р.

Показателями долговечности являются: ресурс, – процентный ресурс, срок службы, – процентный срок службы.

– процентные показатели – это показатели, которые имеют или превышают в среднем обусловленное число () процентов изделий данного типа.

Таблица 7. Распределение отказов автобусов среднего класса.

|

Элемент

(агрегат)

|

Число отказов,%

|

Трудоёмкость устранения

|

Затраты на запасные части, %

|

Простой в ремонте, %

|

|

|

|

Средняя трудоёмкость отказа, чел-ч

|

Отказов, %

|

|

|

|

Двигатель

|

17,7

|

3,5

|

37,7

|

42,1

|

36,9

|

|

Система питания

|

2,5

|

1,0

|

1,5

|

1,8

|

2,4

|

|

Система выпуска

|

3,3

|

0,6

|

1,3

|

1,3

|

1,5

|

|

Система охлаждения

|

8,8

|

2,1

|

11,4

|

12,4

|

11,2

|

|

Сцепление

|

6,3

|

1,6

|

6,4

|

1,4

|

4,9

|

|

Коробка передач

|

5,6

|

2,2

|

7,5

|

5,8

|

6,7

|

|

Карданная передача

|

5,0

|

1,2

|

3,8

|

5,2

|

3,6

|

|

Задний мост

|

1,4

|

1,6

|

1,4

|

0,1

|

2,8

|

|

Подвеска

|

4,9

|

1,3

|

4,1

|

7,4

|

4,4

|

|

Передний мост

|

4,6

|

1,9

|

5,5

|

3,6

|

3,6

|

|

Колеса и ступицы

|

0,6

|

2,1

|

0,8

|

0,8

|

0,8

|

|

Рулевое управление

|

2,0

|

0,5

|

0,7

|

0,9

|

0,8

|

|

Тормозная система

|

5,5

|

1,7

|

5,7

|

4,3

|

6,0

|

|

Электрооборудование и приборы

|

10,7

|

0,6

|

4,4

|

5,9

|

5,6

|

|

Прочее

|

21,1

|

-

|

7,8

|

7,0

|

7,8

|

|

Наработка = 200 тыс.км

|

Подведем итоги результатов теории надежности

Таблица 8.

Вероятности отказа одного автомобиля (в сутки).

|

Транспортное средство

|

Вероятность отказа, (t)

|

|

|

в сутки

|

в месяц

|

в год

|

|

УРАЛ

|

0,25

|

7,5

|

90

|

|

КАМАЗ

|

0,4

|

12

|

144

|

|

МАЗ

|

0,25

|

7,5

|

90

|

|

Автобусы

|

0,15

|

4,5

|

54

|

|

Спец автотранспорт

|

0,35

|

10,5

|

126

|

|

Всего

|

1,4

|

42

|

504

|

и статистики движения автомобилей по федеральной дороге г.Ханты-Мансийск – г.Нягань.

Таблица 9.

Количество автомобилей проходящих по дороге г.Ханты-Мансийск – г.Нягань за определенный период времени (без учета легкового транспорта).

|

Вид транспорта

|

Количество автомобилей проходящих по дороге г.Ханты-Мансийск – г.Нягань за определенный период времени (без учета легкового транспорта).

|

|

|

в час, а/м

|

в сутки, а/м

|

в месяц, а/м

|

в год, а/м

|

|

Грузовые

|

49

|

1188

|

35640

|

427680

|

|

Автобусы

|

5

|

108

|

3240

|

38880

|

|

Спец автотранспорт

|

15

|

360

|

10800

|

129600

|

|

Прицепы и полуприцепы

|

18

|

432

|

12960

|

155520

|

|

Всего

|

87

|

2088

|

62640

|

751680

|

и обозначим следующие проблемы:

- Проанализировав Федеральную дорогу г.Ханты-Мансийск – г.Нягань мы установили, что на всей протяженности на имеется ни одной станции технического обслуживания по текущему срочному и мелкосрочному ремонту автомобилей.

- Количество техники, пользующейся данной трассой более 3600 ам/день.

- Грузовые автомобили имеют средний возраст более 10лет и надежность данной техники очень низкая.

- Таблица 10.

Количество автомобилей вышедших из строя по дороге г.Ханты-Мансийск – г.Нягань за определенный период времени (без учета легкового транспорта).

|

Вид транспорта

|

Количество автомобилей вышедших из строя по дороге г.Ханты-Мансийск – г.Нягань за определенный период времени (без учета легкового транспорта).

|

|

|

в сутки, а/м

|

в месяц, а/м

|

в год, а/м

|

|

Грузовые

|

356

|

10680

|

128160

|

|

Автобусы

|

16

|

480

|

5760

|

|

Спец автотранспорт

|

126

|

3780

|

45360

|

|

Прицепы и полуприцепы

|

129

|

3870

|

46440

|

|

Всего

|

627

|

18810

|

225720

|

На исследуемой трассе нет ни одной станции технического обслуживания и ремонта. По проведенным исследованиям на 1 марта 2011 г. на трассе г. Ханты-Мансийск - Нягань ежедневно проходит более 3600 автомобилей, принадлежащих гражданам и предприятиям различных видов деятельности, из которых 627единиц выходит из строя по каким-либо причинам. Учитывая, что часть владельцев проводит текущий ремонт собственными силами, то коэффициент, учитывающий число владельцев пользующихся услугами СТО принимаем равным 0,65. То количество автомобилей попадающих под наше внимание составляет 407 единиц. Исходя из того, что мы решили обслуживать автовладельцев не на всей протяженности трассы, а на участке составляющей 2/3 дороги, то количество обслуживаемых автомобилей будет равно 271 ед.

В результате анализа трассы, применив основы теории надежности мы предположили, что могут возникнуть неожиданные отказы на исследуемой трассе по следующим неисправностям:

Таблица 11.

Основные неисправности деталей, возникающие во время движения автомобиля.

|

Детали

|

Возможные неисправности

|

Рекомендации по устранению

|

|

Поворотная цапфа

|

Несоответствующее состояние внутреннего или наружного подшипников.

Несоответствующее состояние шеек под подшипники.

Несоответствующее состояние втулок под шкворень поворотного кулака или отверстий под втулки.

Несоответствующее состояние резьбы под гайку или гайки.

Механические или усталостные повреждения, нарушение геометрических параметров.

|

Заменить подшипники или выполнить смазку и регулировку.

Заменить деталь.

Заменить втулки или деталь в сборе с втулками.

Заменить деталь при срыве резьбы более 2-х ниток. Заменить гайку.

Заменить деталь.

|

|

Шкворень поворотного кулака

|

Механические или усталостные повреждения.

|

Заменить деталь.

|

|

Ступица переднего колеса

|

Несоответствующая затяжка гайки, состояние резьбы под гайку или гайки.

Несоответствующее состояние посадочных поверхностей под подшипники.

Механические или усталостные повреждения.

|

Заменить гайку или заменить деталь.

Заменить деталь.

|

|

Тормозной барабан

|

Механические или усталостные повреждения, нарушение геометрических параметров (несоответствующая овальность, конусность рабочей поверхности, толщина рабочей части барабана).

|

Обработать деталь, не выходя за пределы максимально допустимого размера или заменить деталь.

|

|

Тормозная колодка

|

Механические или усталостные повреждения, наруше�ние геометрических параметров. Несоответствующая толщина, крепление накладки, расстояние от поверхности накладки до заклепки менее

1 мм.

|

Заменить деталь или накладку.

|

|

Шарнир рулевой тяги

Рулевая тяга

|

Несоответствующая затяжка гайки.

Несоответствующее состояние шарового пальца (осевой радиальный люфт превышает максимально допустимый).

Несоответствующее состояние резьбы под гайку или регулировочный элемент, состояние гайки. Механические или усталостные повреждения, наруше�ние геометрических параметров (несоответствующие геометрические параметры конусной шейки, стержня тяги).

|

Затянуть гайку или заменить деталь.

|

|

Тормозной цилиндр

|

Несоответствующее крепление. Несоответствующее функционирование. Негерметичность.

Механические или усталостные повреждения.

|

Закрепить или заменить деталь.

|

|

Элементы привода рабочей и стояночной системы

|

Несоответствующее состояние (механические или усталостные повреждения, нарушение геометрических параметров).

Несоответствующее крепление.

Непредусмотренный конструкцией контакт с элемента�ми автомобиля.

Негерметичность.

Несоответствующее функционирование.

|

Закрепить, устранить негерметичность или заменить деталь.

|

|

Мост,

|

Несоответствующее состояние (механические или

усталостные повреждения, нарушение геометрических параметров).

Несоответствующее крепление.

|

Закрепить или заменить деталь.

|

|

Рулевое управление

|

Несоответствующее функционирование. Негерметичность. Несоответствующее крепление. Механические или усталостные повреждения.

|

Закрепить или заменить деталь.

|

|

Генератор

|

Щетки генератора.

Подшипник.

Обрыв ремня генератора.

|

Заменить деталь.

|

|

Сцепление

|

Ведомый диск изношен или на него попало масло (сцепление пробуксовывает).

|

Разобрать и вычистить или заменить деталь.

|

|

Колеса и шины

|

Разрыв шины.

Пробой шины.

Износ протектора шины.

|

Заменить шину.

|

|

Приборы освещения

|

|

|

|

Карданные валы:

-Вибpация каpданной пеpедачи

-Стук в каpданной пеpедаче

-Течь масла из сальников или чеpез заглушку скользящей вилки

|

Погнута или смята тpуба вала вследствии наезда на пpепятствие.

Повышенный износ подшипников и кpестовин, втулок удлинителя и скользящей вилки.

Потеpяна балансиpовочная пластина или повышенное биение фланца ведущей шестеpни заднего моста или ведомого вала коpобки пеpедач.

Износ подшипников и кpестовин каpданов, шлицев и скользящей вилки или ведомого вала коpобки пеpедач.

Ослабление болтов кpепления фланцев вилки к фланцу ведущей шестеpни заднего моста.

Рывки и удаpы пpи тpогании с места или пеpеключении пеpедач, pезмеpная пpеpывистая тpяска, дpебезжащий шум, шум пpи движении.

Износ сальников каpданных подшипников или ослабление посадки заглушки

|

Выпpавить вал с последующей динамической баланcиpовкой или заменить.

Заменить подшипники, кpестовины, удлинитель, скользящую вилку и отбалансиpовать динамимически собpанный вал.

Отбалансиpовать вал динамически. Пpовеpить биение и пpи необходимости выпpавить или заменить фланец либо вал.

Изношенные детали заменить новыми, после чего отбалансиpвать динамически собpанный вал.

Пpовеpить и надежно подтянуть болты кpепления.

Ослабли болты кpепления фланцев вилки и пpомежуточной муфты к фланцу ведущей шестеpни заднего моста, болты кpепления упpугой пpомежуточной опоpы, биение фланца ведущей шестеpни заднего моста,пpовеpить люфт в каpдане, задиpы в шлицевых соединения.

Заменить сальники, сохpанив пpи сбоpке относительное положение всех деталей каpданного вала. Опаять заглушку по контуpу.

|

1.7. Вывод о необходимости организации придорожной станции по текущему срочному и мелкосрочному ремонту автомобилей.

В ходе проведённого комплексного анализа федеральной дороги г.Ханты-Мансийск – г.Нягань было выявлено, что на данной трассе не имеется производственной базы для текущего срочного и мелкосрочного ремонта.

Для решения выявленной на этом участке дороги проблемы необходимо организовать придорожную станцию технического обслуживания по текущему срочному и мелкосрочному ремонту автомобилей, с применением оборудования отвечающего всем современным требованиям. Основным требованием является обеспечении высокого технического уровня и высокой экономической эффективности путем максимального использования новейших достижений науки и техники с тем, чтобы данная станция технического обслуживания была технически передовой и имела высокие показатели по производительности и условию труда, уровню механизации, себестоимости, качеству предоставляемых услуг, эффективности капитальных вложений.

Глава 2. Конструкторская часть

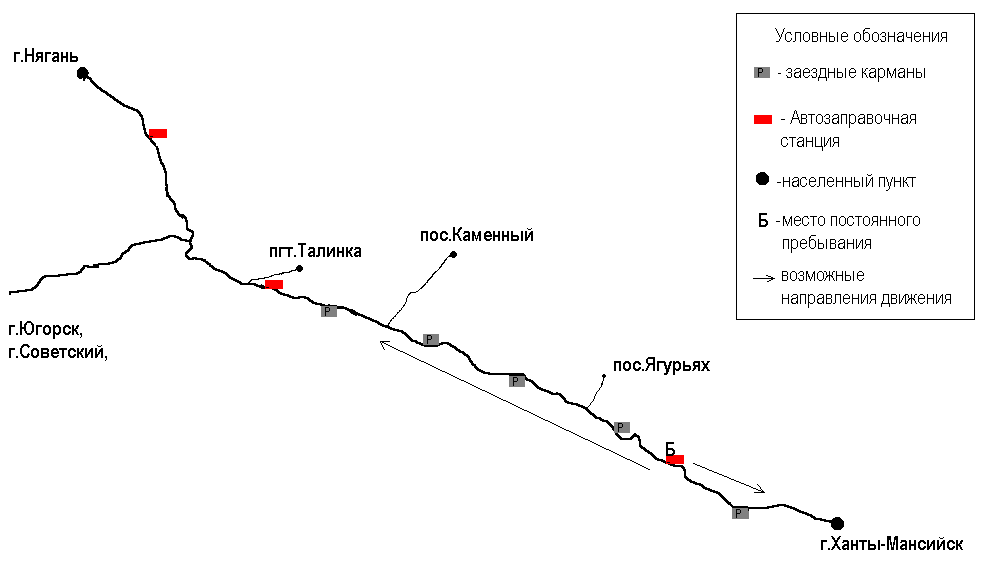

На основании проведенного анализа трассы Ханты - Мансийск – Нягань мы предлагаем вариант придорожной станции технического обслуживания. Поскольку сама трасса занимает участок в 298 километров и соответственно затруднит работу стационарной СТО, так как очень большое плечо подъезда и точно выбрать место станции невозможно. Мы предлагаем организовать подвижную СТО, оснастив, на основании предполагаемых неисправностей, тремя автомобилями: ПАРМ(передвижная автомобильная ремонтная мастерская), МТО АТ (машина технического обслуживания автомобильного транспорта), которые смогут мобильно среагировать на потребность любого клиента на данной трассе. Местом расположения можем определить под навесом недалеко от автозаправочной станции на 40км. Данное предложение предполагает работу в следующих направлениях, которые показаны на рисунке 3.

Рис 3. Федеральная дорога г.Ханты-Мансийск – г.Нягань.

Мы выбрали следующую оснастку подвижной станции технического ремонта:

1.ПАРМ (передвижная авторемонтная мастерская)

Для оперативного выполнения токарно-фрезерных, шлифовальных, сверлильных и слесарных работ в полевых условиях, вдали от ремонтных подразделений и источников питания электроэнергией предлагаем Автомастерские, Передвижные мастерские ремонтно-механические (авторемонтные) МПЗ-МРМ (Передвижные авторемонтные мастерские МПЗ-ПАРМ, Мастерские ремонтно-слесарные МПЗ-МРС).

Передвижная мастерская ремонтно-механическая (авторемонтная) МПЗ-МРМ в изотермическом кузове фургоне из пятислойных сэндвич-панелей СУПЕРТЕРМ может использоваться для устранения следующих неисправностей:

- неисправности тормозного барабана;

- неисправности моста;

- неисправности карданных валов

- иные неисправности, для устранения которых потребуется помощь токарно- винторезного станка.

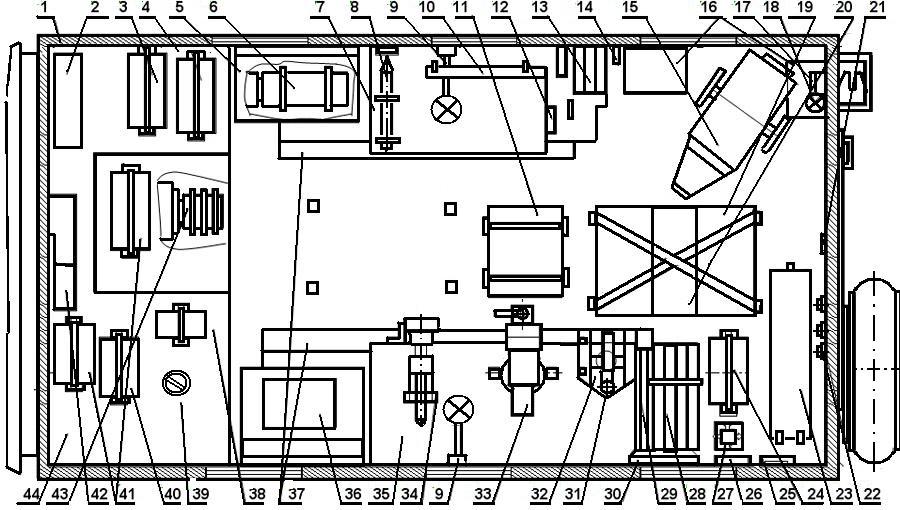

Рис 4. Рис 5.

Рис 6.

Наличие в передвижной автомастерской электросиловой установки с приводом от двигателя базового автомобиля позволяет использовать мастерскую для выполнения аварийных ремонтных работ в отрыве от стационарных подразделений и источников питания электроэнергией.

ПАРМ может эксплуатироваться при температуре окружающего воздуха от минус 50 до плюс 40 °С.

Изотермический фургон предназначен для размещения оборудования, инвентаря, инструмента и другого имущества мастерской, для использования его в качестве производственного помещения при выполнении ремонтных работ, а также для отдыха личного состава мастерской. Для обеспечения нормальных условий работы личного состава, оборудования и приборов автофургон снабжен отопительной установкой Webasto.

Передвижная мастерская ремонтно-механическая МРМ имеет оформленные документы для постановки на учет в ГИБДД и Сертификат одобрения типа транспортного средства.

Электрооборудование автомастерской МРМ рассчитано на питание:

- от собственной генераторной установки 16 кВт с приводом от коробки отбора мощности автомобиля

- от передвижных электростанций

- от промышленных сетей трехфазного переменного тока напряжением 400 (380)В с частотой 50Гц

ОБОРУДОВАНИЕ АВТОМАСТЕРСКОЙ ПАРМ.

Станок токарно-винторезный специализированный облегченного типа предназначен для выполнения разнообразных токарных и винторезных работ в патроне, на планшайбе и в центрах. На станке выполняют работы по обточке, расточке, торцовке, сверлению и нарезанию метрических, дюймовых, питчевых и модульных резьб. Кроме того, при помощи специальных приспособлений, на станке можно производить фрезерование плоскостей, шпоночных и других пазов, расточку небольших корпусных деталей, наружное и внутреннее шлифование.

Станок настольный сверлильного типа предназначен для сверления отверстий диаметром не более 12 мм в мелких деталях. Для удобства сверления отверстий в мелких деталях в комплекте станка предусмотрены тиски.

Станок точильно-шлифовальный двухсторонний предназначен для заточки металлорежущего и слесарного инструмента, а также для выполнения некоторых слесарных работ (зачистки, снятия заусенцев, фасок и т.п.).

Приспособления и инструменты для разметки, рубки, резки, правки, сверления, фиксирования и монтажа предназначены для выполнения токарных, фрезерных, сверлильных работ, контроля правильности заточки резьбовых резцов токарно-винторезного станка.

Таблица 12. Оборудование ПАРМ.

|

№ п/п

|

Оборудование

|

Кол-во

|

|

1

|

Отопитель Webasto 5000

|

1

|

|

2

|

Диван-рундук

|

1

|

|

3

|

Шкаф для одежды трехстворчатый

|

1

|

|

4

|

Стол-верстак двухтумбовый с выдвижными ящиками

|

1

|

|

5

|

Тиски слесарные

|

1

|

|

6

|

Умывальник с электроводонагревателем

|

1

|

|

7

|

Грузоподъемное устройство

|

1

|

|

8

|

Щит с автоматической защитой

|

1

|

|

9

|

Генератор трехфазный 380V , 20 кВт, с приводом от КОМ автомобиля

|

1

|

|

10

|

Станок сверлильный настольный

|

1

|

|

11

|

Станок токарно-винторезный

|

1

|

|

12

|

Станок точильно-шлифовальный настольный двухсторонний

|

1

|

|

13

|

Комплект воротков

|

1

|

|

14

|

Комплект выколоток

|

1

|

|

15

|

Комплект абразивного инструмента (брусок заточной, комплекты шлифшкурок 4, 6, 8, оправка для шлифшкурок)

|

1

|

|

16

|

Комплект медницко-жестяницкого оборудования

|

1

|

|

17

|

Комплект обжимок для заклепок

|

1

|

|

18

|

Комплект разверток

|

1

|

|

19

|

Комплект резцов и пластин твердосплавных для резцов

|

1

|

|

20

|

Комплект фрез

|

1

|

|

21

|

Инструменты для пайки (лампа паяльная, паяльник, канифоль, припой)

|

1

|

|

22

|

Комплект инструмента для пробивки, рубки, резки, фиксирования и шабрения

|

1

|

|

23

|

Комплект сверл

|

1

|

|

24

|

Комплект ключей

|

1

|

|

25

|

Комплект метчиков

|

1

|

|

26

|

Комплект плашек

|

1

|

|

27

|

Комплект напильников и надфилей

|

1

|

|

28

|

Набор инструментов универсальный

|

1

|

|

29

|

Комплект съёмников

|

1

|

2. Для выполнения шиномонтажных работ на трассе мы выбрали автомобиль

IVECO Daily 45с15v15 цельнометаллический фургон, в котором будет установлено шиномонтажное оборудование для предоставления услуг по шиномонтажу грузовых и легковых автомобилей.

Рис 7. IVECO Daily 45с15v15 цельнометаллический фургон.

Таблица 13. Основные характеристики.

|

Грузоподъемность

|

2-5 т

|

|

Полная масса

|

2,9 – 7,0 т

|

|

Колесная база

|

3000 – 4750 мм

|

|

Объем кузова

|

7 – 36 куб.м

|

|

Гарантия

|

2года или 200 000км

|

|

Модель

|

IVECO Daily 45с15v15 цельнометаллический фургон

|

|

Двигатель

|

дизель, F1С, турбированный с интеркулером, Common Rail — 2,3л, HPT, 145 л.с, Евро-3

|

|

КПП

|

механическая, 6 ст, синхронизированная

|

|

Количество мест

|

2 + 1

|

|

Полная масса

|

4 500 кг

|

|

Грузоподъемность

|

2 800 кг

|

|

Тормоза

|

дисковые

|

|

Цвет

|

белый

|

|

Габариты ТС

|

- 2750 мм, высота фургона

- 7012 мм, длина от бампера до бампера

|

|

Габариты грузового отсека

|

Объем 15,6 м3

- 4560 мм, длина

- 1800 мм, ширина

- 1900 мм, высота

|

|

Стандартное оборудование

|

- рамная конструкция кузова

- рычаг переключения передач на передней панели

- ГУР

- аккумуляторная батарея, 110 АЧ

- топливный фильтр с подогревом

- емкость топливного бака 70 л

- ABS

- иммобилайзер

- бортовой компьютер

- электрорегулируемые обогреваемые зеркала заднего вида

- атермические тонированные стекла

- подголовники, ремни безопасности

- подготовка под установку радиомагнитофона

- регулировка фар из салона

- передние противотуманные фары

- сдвоенное пассажирское сиденье

- резина 195/75R16C, спаренные на 2 оси

- запасное колесо, 2 колесных башмака, домкрат, баллонный ключ

- сдвижная дверь с правой стороны кузова:

- 1250 мм, ширина двери

- 1780 мм, высота двери

- задние двери открываются на 180 градусов:

- 1540 мм, ширина дверей

- 1780 мм, высота дверей

- Привод задний

|

|

Дополнительное оборудование

|

- сиденье водителя с тремя регулировками на пневмоподвеске, с подогревом ,усиленная подвеска

|

|

Страна происхождения

|

Италия, IVECO S.p.a. Suzzara

|

Таблица 14.

Оборудование IVECO Daily 45с15v15 цельнометаллический фургон

|

№ п/п

|

Оборудование

|

Кол-во

(ед.)

|

|

1

|

КОРГИ МОБИЛЬНЫЙ полуавтоматический грузовой шиномонтажный стенд CORGHI HD 600 TILT (13"-26")

|

1

|

|

2

|

Балансировочный станок GEODHEX 988

|

1

|

|

3

|

Набор инструментов универсальный

|

1

|

|

4

|

Комплект съёмников

|

1

|

Мобильный полуавтоматический грузовой шиномонтажный стенд CORGHI HD 600 TILT (13"-26")

Мобильный полуавтоматический грузовой шиномонтажный стенд CORGHI HD600 TILT

Мобильный полуавтоматический станок для монтажа/демонтажа бескамерных шин внедорожников, грузовиков, автобусов и фургонов, а также для работы с дисками, оснащенными петлями. Станок способен работать с колесами массой до 1 000 кг.

Мобильный полуавтоматический грузовой шиномонтажный стенд может работать с колесами грузовых

Рис 8. Мобильный полуавтоматический автомобилей, автобусов и

грузовой шиномонтажный сельскохозяйственных до 26".

стенд CORGHI HD 600. Полностью автономный мобильный

шиномонтажный станок. Для получения мобильной версии - достаточно установить и закрепить его в микроавтобусе или легком грузовике, грузоподъемностью до 3,5 т. С этого момента Вы можете предоставлять свои услуги в гараже клиента или по трассе, куда необходимо выехать не теряя качества в обслуживании.

Новая мобильная версия полуавтоматического грузового шиномонтажного стенда CORGHI HD600 - CORGHI HD600 TILT.

Особенности:

Полуавтоматический шиномонтажный станок для грузовых автомобилей и автобусов колеса

Удивительная компактность и легкость в работе

Электрогидравлический

Выносной, портативный блок управления

Зажим колеса с помощью ручной механики

Роликовый инструмент для монтажа, демонтажа и отжима

Три позиции ролика лопатки

В комплекте специальный инструмент

Устанавливается в микроавтобус

Стандартная комплектация:

шиномонтажный станок в сборе;

зажим для диска;

шиномонтажная лопатка;

Таблица 15.

Технические характеристики грузового шиномонтажного стенда CORGHI HD 600 TILT

|

Модель

|

HD 600 TILT

|

|

Производитель

|

CORGHI (Италия)

|

|

Тип

|

Полуавтоматический

|

|

диска колеса

|

Дюйм

|

13" - 26"

|

|

мин. центрального отверстия

|

мм

|

140

|

|

Макс. колеса

|

мм

|

1 300

|

|

Макс. ширина колеса

|

мм

|

600

|

|

Макс. вес колеса

|

кг

|

1 000

|

|

Мин. рабочая высота

|

мм

|

350

|

|

Количество скоростей

|

1

|

|

Скорость вращения колеса

|

об/мин

|

6

|

|

Крутящий момент

|

Нм

|

1 700

|

|

Макс. сила зажима колеса

|

Н

|

Ручная

|

|

Макс. гидравлическое давление

|

Бар

|

110

|

|

Гидравлическое управления

|

|

|

Мощность

|

кВт

|

1,1

|

|

Давление в гидравлической системе

|

Бар

|

110

|

|

Бак с маслом

|

л

|

6

|

|

Монтажный инструмент

|

|

|

|

Демонтаж шины

|

|

при помощи лопатки

|

|

Макс. усилие отрыва кромки шины (внутр./внешн.)

|

Н

|

15 000 / 21 000

|

|

Управление

|

|

|

Управление станком

|

по кабелю

|

|

Питание блока управления

|

В

|

24

|

|

Вес блока управления

|

кг

|

8

|

|

Габариты (Д х Ш х Макс.В) (в сложенном состоянии)

|

мм

|

1035 х 1790 х 1740

|

|

Вес

|

кг

|

390

|

|

|

|

|

Таблица 16. Технические характеристики генератора

|

Модель

|

HD 600 TILT

|

|

Производитель

|

CORGHI (Италия)

|

|

Двигатель

|

Lombardini LDW 702

|

|

Мощность

|

HP

|

17

|

|

Топливо

|

Дизель

|

|

Охлаждение

|

Жидкостное

|

|

Выход

|

сжатый воздух и электричество

|

|

Давление воздуха

|

Бар

|

10 - 12

|

|

Производительность воздуха на выходе

|

м3/час

|

42

|

|

Ресивер

|

л

|

90

|

|

Напряжение на выходе

|

ФхВ

|

1х230 / 3х400

|

|

Мощность на выходе

|

кВт

|

1Ф = 2кВт

3Ф = 6 кВт

|

|

Розетки

|

1Ф = 1

3Ф = 1

|

Данный автомобиль будет использоваться для устранения неисправностей связанных с колесами и шинами.

3. Для более углубленного ремонта мы подобрали машину технического обслуживания автомобилей (МТО АТ).

Рис 9. Мастерская технического обслуживания МТО-70

Мастерская технического обслуживания МТО-70 (рис. 9) предназначена для проведения наиболее трудоемких и тяжелых работ по техническому обслуживанию и ремонту автомобильной техники:

— заправку агрегатов и узлов маслами, смазками и смесями

смазок;

— промывку топливных, масляных и воздушных фильтров;

— проверку и эксплуатационную регулировку агрегатов, узлов

и механизмов автомобильной техники и приводов их управления;

— проверку и эксплуатационную регулировку электрооборудования; устранение мелких неисправностей, обнаруженных в процессе эксплуатации;

— ремонт и регулировку приводов управления агрегатами;

— устранение мелких поломок и неисправностей в системах

двигателя, электрооборудования;

— замену узлов и агрегатов силовой установки (двигатель и

его навесные агрегаты, радиаторы и др.), силовой передачи (КП,

ПМП, главного фрикциона), ходовой части (балансиры, торсионные валы, гидравлические амортизаторы и др.), электрооборудования.

В процессе технического обслуживания и ремонта автомобильной техники мастерская может использоваться самостоятельно или в комплексе с другими средствами обслуживания и ремонта.

Таблица 17. Технические характеристики МТО АТ.

|

ЗИЛ-131 МРС АТ мастерская ремонтная слесарная позволяет выполнить следующие виды работ

|

1) слесарно-монтажные

|

|

|

2) ремонтно-слесарные

|

|

|

3) электросварочные

|

|

|

4) смазочно-заправочные

|

|

|

5) медницко - жестяницкие

|

|

|

6) столярные

|

|

|

7) заряд и ТО акумуляторных батарей

|

|

|

8) ремонт и регулировку приборов системы питания и электро оборудования

|

|

Техническая характеристика

|

|

1. Кузов-фургон

|

КМ 131

|

|

2. Шасси

|

ЗИЛ 131Н 6х6.1 с лебедкой и коробкой отбора мощности

|

|

3. Потребляемый ток

|

переменный трехфазный ток 380 В, частотой 50 гц;

|

|

4. Установленная мощность приемников электроэнергии мастерской, кВт

|

12,3

|

|

5. Потребляемая мощность мастерской, кВА

|

7,1

|

|

6. Рабочие места

|

в кузове-фургоне

|

3

|

|

7. Время развертывания (свертывания мастерской с установкой (укладкой) палатки силами 3 человек, мин

|

30

|

|

8. Макс. скорость передвижения по дорогам с асфальтовым покрытием, км/ч

|

80

|

|

9. Запас хода (по контрольному расходу топлива), км

|

850

|

|

10. Габаритные размеры ,мм

|

длина

|

7470

|

|

|

ширина

|

2450

|

|

|

высота

|

3380

|

|

1. Кузов-фургон К131 или КМ 131

|

|

2. Нутрометр ИИ 100-160-2.

|

|

4. Принадлежности установки УДЗ-103 У2

|

|

5. Правое сиденье

|

|

6. Преобразователь частоты тока ИЭ 9405-1

|

|

7. Правый верстак

|

|

8. Оправка

|

|

9. Настольная лампа

|

|

10. Линейка 1000-мм

|

|

11. Комплект приборов для проверки тормозов автомобилей и автопоездов мод. ЦПКТБ-К482

|

|

12. Светильник УАС-1

|

|

13. Аккумуляторный фонарь АМФ-13

|

|

14. Сварочный преобразователь ПД-1601

|

|

15. Электрооборудование

|

|

16. Ящик для аптечки

|

|

17. Огнетушитель транспортный ОУ-2

|

|

18. Наметы палатки

|

|

19. Линейка для проверки схождения передних колес автомобилей

|

|

20. Крючки-вешалки

|

|

21. Отопительная установка палатки

|

|

22. Ящик для кольев палатки

|

|

23. Кувалда

|

|

24. Траверса из комплекта захватов для агрегатов.

|

|

25. Набор инструментов универсальный

|

|

26. Набор съемников

|

С помощью данного автомобиля возможно устранение следующих неисправностей и дефектов:

- Поворотная цапфа

- Шкворень поворотного кулака

- Ступица переднего колеса

- Шарнир рулевой тяги, Рулевая тяга

- Генератор

- Элементы привода рабочей и стояночной системы

и множество других мелких поломок не требующих специального дорогостоящего оборудования.

На основании опыта , сход машин по техническим причинам с марша в основном происходит на удалении 40-60 километров от исходного пункта и организовывался сборный пункт поврежденных машин (СППМ),поэтому место постоянной дислокации придорожной станции технического обслуживания выбрано в 40-ка километрах от г.Ханты-Мансийска.

Организация связи с потенциальными клиентами организуется посредством рекламы через каждые 50 км пути на придорожных столбах с указанием сотовых телефонов: 89505375705, 890445008060

Глава 3. Расчетно – технологическая часть.

3.1. Организационная структура авторемонтного производства

Методы организации ремонта автомобилей. Работоспособность автомо�билей требующих ТР поддерживается выполнением плановых работ текущего ремонта, выполняе�мого по потребности при возникновении внезапных отказов.

Мы применяем методы индивидуального ремонта ( мелкосрочного) автомобилей, который оказывает большое влияние на организацию производственного процесса ремонта.

Индивидуальный метод ремонта применяем при небольших объемах работ. Его выполняем без обезли�чивания сборочных единиц и деталей при ремонте. Индивидуальный метод характеризуется универсальностью рабочих мест и применяемого оборудо�вания, высокой квалификацией рабочих, значительной трудоемкостью и стоимостью ремонта.

Мы исследовали и оптимизировали систем�ный подход, который представляет собой совокупность методологических принципов и теоретических положений, позволяющих рассматривать каж�дый элемент системы в его связи и взаимодействии с другими элементами, прослеживать изменения, происходящие в системе в результате изменения отдельных ее звеньев, делать обоснованные выводы относительно закономер�ностей развитии системы, определять оптимальный режим ее функциониро�вания.

Применительно к обоснованию структуры авторемонтного производства системный подход предполагает:

определение цели развития системы (авторемонтного производства) с позиций более общей системы (народного хозяйства), частью которой оно является, для правильного формирования критерия его оптимальности;

структурный анализ системы (авторемонтного производства), вскрываю�щий характер взаимосвязей и назначение его элементов;

описание технико-экономических показателей придорожной станции математическими моделями, адекватными реальным процессам их функционирования, с учетом их взаимодействия и места в системе;

построение математической модели или комплекса моделей всей системы авторемонтного производства;

определение оптимальной структуры системы и режима ее функционирования;

определение характера и степени влияния на систему условий ее функционирования (среды) для повышения надежности принимаемых решений.

Системное представление авторемонтного производства позволяет четко выделить две стадии его проектирования: макропроектирование, т. е. функционально-структурное образование системы из ее элементов – СТО,

3.2. Критерии оптимальности авторемонтного производства. Оптимальным вариантом развития и размещения придорожной станции необходимо считать тот, который при соблюдении выдвигаемых клиентами условии и ограничений дает наибольший прирост производительности труда при достижении поставленных перед СТО целей. При этом необходимо учитывать все многообразие условий развития автомобильного транспорта и, прежде всего, удовлетворять потреб�ности клиентов в ремонтах автомобилей при минимальных тратах времени труда и средств.

Потребность автомобилей в ремонте является основным расчетным показа�телем, от точности и достоверности определения которого зависит качество проектирования. Прогнозирование потребности в ремонте, определение числа текущих ремонтов по каждому типу автомобилей и агрегатов обусловливает правильный выбор мощности СТО. Завышение числа ре�монтов ведет к недогрузке созданных и создаваемых предприятий, к их убыточ�ной, нерентабельной работе. Занижение же потребности в ремонте влечет за собой ухудшение качества выпускаемой продукции, увеличение простоев, вы�нуждает выполнять в ремонтных мастерских автотранспортных предприятий несвойственные им сложные виды ремонтных работ. Потребность в ремонте рассчитывают обычно для полнокомплектных автомобилей и для товарных агрегатов (агрегатов, заменяемых в межремонтном цикле при текущих ремонтах).

Мощность придорожной станции определяется наибольшим количе�ством продукции, которое реально может быть получено при данных условиях производства.

Годовую производственную программу станции уста�навливают на основании планового задания и определяют точной номенклату�рой выпускаемой продукции и количеством объектов ремонта.

Мощность должна быть достаточной для выполнения годовой производственной программы. Ввиду неравномерности поступления автомоби�лей в ремонт при проектировании СТО необходимо предусматривать резерв производственной мощности для сокращения времени ожидания автомобилями ремонта.

Трудоемкость операции ТР может быть установлена одним из трех способов:

- использование готовых нормативов из типовых технологий и типовых норм времени на ТР автомобилей;

- обработка данных хромометражных наблюдений за их выполнением;

- микроэлементным нормированием операций.

Наиболее простой и желателен первый способ.

Таблица 18.

Трудоемкость ремонта зависит от многих факторов: совершенства конст�рукции автомобиля, уровня технической эксплуатации, технологии и органи�зации авторемонтного производства.

|

Детали

|

Норма времени необходимого для ремонта, Т(час)

|

Рекомендации по устранению

|

|

Поворотная цапфа

|

1,19

|

Снять и установить поворотную цапфу

|

|

Шкворень поворотного кулака

|

0,86

|

|

|

Ступица переднего колеса

|

0,40

|

Снять и установить переднюю ступицу с тормозным барабаном (при снятом колесе)

|

|

Тормозной барабан

|

0,40

|

|

|

Тормозная колодка

|

0,28

|

Снять и установить колодки (при снятой ступице)

|

|

Шарнир рулевой тяги

Рулевая тяга

|

0,63

|

Снять и установить рулевую тягу или шарнир

|

|

Тормозной цилиндр

|

0,36

|

Снять и установить тормозной цилиндр

|

|

Элементы привода рабочей и стояночной системы

|

0,50

|

Снять и установить элемент привода стояночной системы

|

|

Мост,

|

3,89

|

Снять и установить мост

|

|

Рулевое управление

|

1,23

|

Снять и установить рулевой механизм в сборе с рулевой стойкой

|

|

Генератор

|

0,40

|

Снять и установить генератор

|

|

Сцепление

|

4,49

|

Снять и установить сцепление

|

|

Колеса и шины

|

0,37

|

Снять и установить переднее колесо

|

|

Приборы освещения

|

0,20

|

|

|

Карданные валы

|

0,75

|

Снять и установить карданный вал

|

Выведем среднее время необходимое для ремонта одной неисправности исходя из нормативов, данных в таблице по формуле:

Тср= Т/n - где,

Т – суммарное время по всем неисправностям, час;

n – количество неисправностей по таблице.

Тср= Т/n= (1,19+0,86+0,40+0,40+0,28+0,63+0,36+0,50+3,89+1,23+0,40+

4,49+0,37+0,20+0,75)/15 = 1,06 час, т.е 60*1,06 = 64 мин

3.3.Расчет времени необходимого для подъезда к объекту требующего ремонта.

Произведем классический расчет необходимого времени для подъезда к объекту, который находится на удалении 100 км.

ПАРМ: Опираясь на технические характеристики, максимальная скорость данного автомобиля не превышает 90 км/ч. Для нашего расчета, учитывая имеющееся оборудование и его вес, величину скорости движения принимаем равной 80км/ч

Следовательно время необходимое для подъезда к объекту, находящемуся на удалении 100км, приблизительно будет равно

t = 1ч 15мин

Мобильный шиномонтаж на базе автомобиля Iveco:

Согласно техническим характеристикам максимальная скорость автомобиля равна 120 км, но так как в данном транспортном средстве будет установлено оборудование, вес которого около одной тонны, принимаем величину максимальной скорости в 100 км/ч.

Время необходимое для подъезда:

t = 1ч

МТО АТ:

Исходя из характеристик автомобиля максимальная скорость движения 80 км/ч. Мы принимаем скорость равную 70 км/ч.

Время необходимое для подъезда:

t = 1ч 25мин

После того как мы определили время подъезда каждого автомобиля к объекту требующего ремонта, выведем среднее время прибытия наших автомобилей на объект ,находящийся в 100км:

tср= (75 + 60 + 85)/3 = 75мин или 1ч 15 мин

После того как мы выяснили среднее время необходимое для подъезда к объекту требующего ремонта tср и среднее время ремонта Тср ,можно вычислить количество автомобилей К, которые мы можем обслужить одной из наших машин в течении 24 часов по формуле:

K = 24 / (tср + Тср ), где

К – количество автомобилей, обслуживаемых одной из наших машин технической помощи в течении 24 часов.

K = 24 / (1,15 + 1,04) = 10 а/м

Исходя из того, что в нашем проекте используется три автомобиля технической помощи, то количество обслуживаемых автомобилей увеличивается в 3 раза.

3.4. Технология работы.

Шины являются одним из дорогостоящих элементов конструкции автомобиля. На приобретение, обслуживание и ремонт их приходится 6 – 15 % себестоимости транспортной работы.

Несоблюдение параметров технического состояния шин ведет к росту расхода топлива до 15%, почти вдвое увеличивается вероятность дорожно – транспортных происшествий. В связи с этим, вопросам правильной эксплуатации шин уделяется большое значение.

Необходимость демонтажно – монтажных и балансировочных работ может быть обусловлена заменой исчерпавших свой ресурс шин, повреждением камер и покрышек, отказами и неисправностями колес, потерей балансировочных грузиков и т.д.

Основная сложность при демонтаже – это отжатие бортов шин от закраин обода. Целесообразно эти работы выполнять с использованием специализированных стендов, выпускаемых промышленностью.

При этом стенды для легковых автомобилей должны развивать усилие 2000 – 3000 Н для постепенного, а для грузовых 250 КН для одновременного отжатия бортов по всей окружности обода.

Технологический процесс демонтажа, монтажа шин легковых и грузовых автомобилей аналогичен, возможна лишь его корректировка с учетом конструкции шин и используемых стендов.

При получении звонка от потенциального клиента и определения неисправности со слов владельца вышедшего из строя автомобиля, выезжаем к месту ремонта. По прибытию обеспечиваем безопасность для производства работ в виде ограждений и установки аварийных знаков на расстоянии установленным ГОСТом. После того, как безопасность обеспечена приступаем к определению неисправности. Исходя из характера поломки, делаем выводы производить ремонт на месте либо убрать ремонтируемый автомобиль на территорию заездного кармана, где производить ремонт в более безопасных и удобных условиях. По окончании ремонта собираем все инструменты, знаки, ограждения и предоставляем счет клиенту. После того, как все работы оплачены, выезжаем на место постоянной дислокации, где ожидаем следующего вызова.

Глава 4. Экономическая часть

Варианты развития и размещения авторемонтного производства, обеспечивающие полное удовлетворение потребности в ремонтах автомобилей, для обеспечения функционирования сети авторемонтных предприятии требуют различных затрат трудовых и материальных ресурсов. При размещении необходимо учитывать, что концентрация и специализация авторемонтного производства вызывают, с одной стороны, снижение удельных затрат обеспечение функционирования отдельных авторемонтных предприятий, а с другой - рост затрат на обеспечение их надежной взаимосвязи. В связи с этим следует выделить три группы технико-экономических показателей СТО, оказывающих различное влияние на совокупные затраты.

К первой группе относятся показатели, определяющие размеры системы авторемонтного производства и отдельных предприятий: потребность автомобилей в ремонте и мощность СТО.

Во вторую группу входят показатели, характеризующие потребление трудовых и материальных ресурсов для обеспечения функционирования СТО; трудоемкость ремонта, текущие затраты на ремонт, капиталовложения в организацию и реконструкцию СТО.

В третью группу включены показатели, оценивающие затраты на обеспечение надежной взаимосвязи авторемонтных предприятий: затраты на транспортировку объектов ремонта, затраты на создание, содержание и попол�нение оборотного фонда агрегатов, убытки, вызванные потерями времени в системе.

4.1 Состав капитальных вложений.

Для расчета экономической эффективности станции, определим размер капиталовложений на проектируемые мероприятия.

Таблица 19.

Расчет капитальных вложений

|

Оборудование и оснастка

|

Количество

|

Балансовая стоимость

|

|

ПАРМ (передвижная авторемонтная мастерская)

|

1

|

1900000

|

|

IVECO Daily 45с15v15 цельнометаллический фургон

|

1

|

1600000