Расчет производства детали Ось ролика

Содержание

|

[0.1]

[1] СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

|

Аннотация

В данном курсовой работе после количественного и качественного анализа технологичности конструкции детали «Ось ролика» определена годовая программа выпуска и вид заготовки, спроектирован технологический процесс обработки детали с учетом серийности и автоматизации производства. Произведено определение припусков и размерный анализ. Две операции технологического процесса изготовления детали «Ось ролика» рассмотрены подробно с определением режимов резания и временем обработки.

К курсовой работе прилагается оформленная технологическая документация.

Пояснительная записка содержит страниц. Графическая часть выполнена на 2 листах формата А1.

Введение

Автоматизация производственных процессов имеет важное значение на современном этапе развития машиностроения при становлении рыночных отношений. Основой производственных процессов являются автоматизированные технологические процессы механической обработки и сборки, которые обеспечивают высокую производительность и необходимое качество изготовляемых изделий.

Понятие «технология машиностроения» обозначает преимущественно процессы механической обработки заготовок для изготовления деталей и сборки машин. Это объясняется тем, что в машиностроении заданные формы детали с требуемой точностью их параметров и необходимым качеством поверхностного слоя достигаются в основном путем механической обработки.

В процессе механической обработки возникает наибольшее число проблем, связанных с выполнением требований к качеству машин, заданных конструктором. Процесс механической обработки реализуется достаточно сложной технологической системой, включающей в себя металлорежущий станок, станочную технологическую оснастку, режущий инструмент и заготовку.

Это объясняет направление развития технологии машиностроения как научной дисциплины, в первую очередь, в сторону изучения технологии механической обработки со снятием стружки и сборки.

Одной из основных задач машиностроения является обеспечение конкурентоспособности выпускаемых изделий, которая определяется их качеством и ценой. Эти основные показатели конкурентоспособности машин в значительной мере зависят от технологии их изготовления, разработчиком которой является инженер-технолог.

1.Общий раздел

1.1 Красткие сведения о детали.

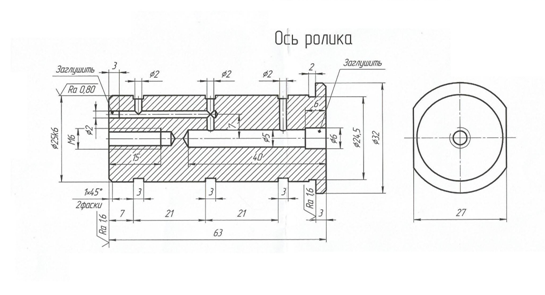

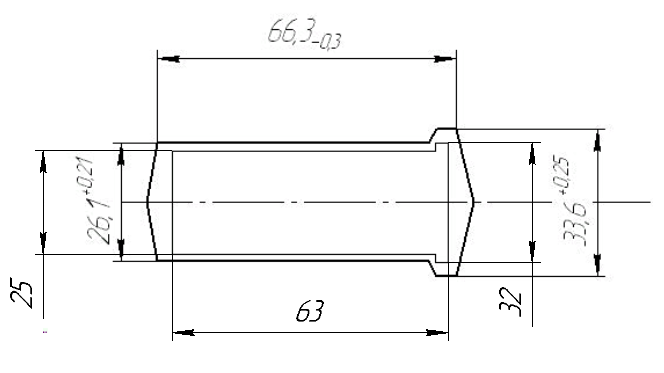

Данная деталь относится к классу валов и имеет 2 ступени. (Рис.1.)При работе она подвергается осевым и радиальным нагрузкам

Ось выполнена в виде цилиндра с посадочной ступенью и буртом. Она также имеет канавки и отверстия для подачи в ролик смазки. Бурт имеет лыски под ключ. С торца просверлено резьбовое отверстие для крепления шайбы.

Специфические требования, предъявляемые детали:

1) Неуказанные предельные отклонения H12, h12,±IT12/2.

2)Твердость HRC 52…56.

Рис.1.Деталь «Ось ролика».

1.2. Материал детали.

Деталь ось ролика изготовлена из стали 40Х ГОСТ 4543-71.

Расшифровка марки стали: марка 40Х означает, что в стали содержится 0,40% углерода и менее 1,5% хрома.

Кроме обычных примесей, в марке 40х содержится определенное количество элементов, которые специально вводятся. Благодаря этому обеспечиваются особенные свойства. Здесь, как легирующий элемент, применяется хром. Именно из-за него в маркировке стали присутствует буква Х.

Сталь 40 ГОСТ 4543-71 выделяется среди подобных изделий рядом следующих характеристик: химическим составом элементов, возможными заменителями, поставщиками, максимальной температурой работоспособности .В основных свойствах выделяют ее основные заменители: стали 45Х,38ХА и 40ХН. По своим характеристикам они являются наиболее близкими с похожим набором функций.

В данной стали есть особенность – это трудная свариваемость. В связи с этим сталь 40х в процессе сварки подвергается нагреву до 300оС, а после нее – термической обработке. Кроме этой особенности, имеется склонность к отпускной способности, а еще флокеночувствиетльность.

Сталь 40х имеет следующие характеристики:

– удлинение относительное – 13-17%;

– ударная вязкость – до 800 кДж/кв. метр;

– предел прочности – до 900 МПа. сталь 40:

– предел выносливости достаточно высокий;

– возможность проводить обработку способом резания, путем сваривания или под давлением;

– стойкость к короблению и обезуглероживанию при термовоздействии

��–температура ковки: начала 1250, конца 800, сечения до 350 мм охлаждаются на воздухе.

–интервале температур испытания 700…1200 °С

–склонна к отпускной хрупкости.

Для всех подобных материалов это самые важные свойства. Именно они позволяют применять сталь 40х в машиностроительной отрасли.

Очень часто эта сталь находит применение при изготовлении улучшаемых деталей, которые отличаются повышенной прочностью. Это такие изделия, как плунжеры, шпиндели, оси, валы, кольца, вал-шестерни, коленчатые и кулачковые валы, болты, полуоси, рейки, втулки, губчатые венцы, оправки и другие нужные детали.

Сталь 40 широко применяется для изготовления метчиков, сверл, напильников. Как видите, это все инструменты, которыми приходится работать при небольшой скорости, а температура нагрева составляет не больше 2000 градусов. Эти изделия представляют собой прутки, у которых круговое поперечное сечение.

Таблица 1.

Химический состав материала сталь 40Х (в %)

|

С

|

Si

|

Mn

|

Ni

|

S

|

P

|

Cr

|

Cu

|

|

0,36-0,44

|

0,17-0,37

|

0,5-0,8

|

до 0,3

|

до 0,035

|

до 0,035

|

0,8-1,1

|

до 0,3

|

(C-углерод, Si-кремний, Mn-марганец,Ni-никель,S-сера,P-фосфор,

Cr-хром, Cu-медь)

Механические свойства при Т=20oС материала сталь 40Х

Таблица 2.

|

Сортамент

|

Размер

|

Напр.

|

sв

|

sT

|

d5

|

y

|

KCU

|

Термообр.

|

|

-

|

мм

|

-

|

МПа

|

МПа

|

%

|

%

|

кДж / м2

|

-

|

|

Диск

|

|

Танг.

|

570

|

320

|

17

|

35

|

400

|

|

|

Пруток

|

Ж 28 - 55

|

Прод.

|

940

|

800

|

13

|

55

|

850

|

|

|

Пруток

|

Ж 25

|

|

980

|

785

|

10

|

45

|

590

|

Закалка 860oC, масло, Отпуск 500oC, вода,

|

Таблица 3

|

Твердость материала сталь 40Х после отжига ,

|

HB 10 -1 = 217 МПа

|

1.3 Анализ технологичности конструкции детали.

Основные задачи , решаемые при анализе технологичности конструкции обрабатываемой детали, сводятся к возможности уменьшения трудоемкости и материалоемкости, возможности обработки детали высокопроизводительными методами. Оценка технологичности производиться по количественному и качественному критериям.

1.3.1.Качественная оценка.

1. Деталь «Ось ролика» небольшого размера. Габаритные размеры детали 63Х32.Форма детали не сложная. Имеется 2 ступени.

2. Деталь жесткая, потому что отношение l/d= 63/32= 1,97 < 10

3. Внешние поверхности детали можно обработать контурным резцом.

Торцы можно подрезать универсальными резцами.

4.Наиболее ответственные поверхности имеют 6 квалитет точности и параметры шероховатости Ra 0,80 .

1.3.2 Количественная оценка

Количественная оценка:

Количественная оценка производиться по коэффициенту унификации:

,

где - число конструктивных элементов детали с унифицированными размерами;

- общее число конструктивных элементов детали (наружные и внутренние поверхности, торцы, уступы, фаски, галтели, зубья, шлицы, шпоночные пазы, резьбы и т.п.)

Kу = =1

Kу > 0.6 следовательно, деталь считается технологичной.

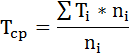

Количественная оценка по коэффициенту точности(Кт):

где Tcp-среднее значение квалитета всей поверхности

Ti-квалитет точности обрабатываемой поверхности

ni –количество поверхностей

Тср=11,5

Кт=1-=1-0,87=0,9130,9

Кт>0.8 следовательно деталь считается технологичной.

Количественная оценка по коэффициенту шероховатости(Кш):

где Racp- средний коэффициент шероховатости всей поверхности

Rai – шероховатость поверхности

ni –количество поверхностей

Racp==5,15

Кш== =0,19

Кш 0,2 следовательно деталь является технологичной.

Квалитеты точности большинства размеров не превышают 12-ого , для обработки детали не требуется доводочных операций, следовательно деталь по точности и шероховатости является технологичной.

При обработки детали требуются доводочные операции т.к шероховатость поверхности Ra 0,80 мкм.

2.Технологический раздел

2.1 Определение годовой программы выпуска.

На этапе проектирования технологического процесса зная тип производства программу выпуска можно определить ориентировочно. При этом можно руководствоваться данными таблицы 4.

Таблица 4.

Количество изготавливаемых в год деталей одного наименования и типоразмера для разных производств ,шт.

|

Тип производства

|

Крупные изделия машиностроения(l> 500мм)

|

Изделия средних размеров

(100l500мм)

|

Мелкие изделия (l100мм)

|

|

Единичное

|

<5

|

<10

|

<100

|

|

Мелкосерийное

|

5…100

|

10…200

|

100…500

|

|

Среднесерийное

|

100…300

|

200…500

|

500…5000

|

|

Крупносерийное

|

300…1000

|

500…5000

|

5000…50000

|

|

Массовое

|

>1000

|

>5000

|

>50000

|

Примем годовую программу выпуска детали «Ось ролика» равной 1000 .

Среднесерийное производство характеризуется тем, что за каждым рабочим местом закреплено от 11 до 20 операций [ГОСТ 3,1108-74].

Характерно широкое использование станков с ЧПУ, связанных транспортными устройствами и управляемые то ЭВМ.

Среднесерийное производство является наиболее распространенным типом производства. На машиностроительных предприятиях среднесерийного типа производства изготовляется достаточно большая номенклатура изделий, хотя и более ограниченная, чем в единичном производстве.

Другим признаком среднесерийного производства является повторяемость выпуска изделий. Это позволяет организовать выпуск продукции более или менее ритмично. Выпуск изделий в больших или относительно больших количествах позволяет производить значительную унификацию выпускаемых изделий и технологических процессов; изготовлять стандартные или нормализованные детали, входящие в конструктивные ряды, большими партиями, что уменьшает их себестоимость. Относительно большие размеры программ выпуска однотипных изделий, стабильность конструкции, унификация деталей позволяют использовать для их изготовления наряду с универсальным специальное высокопроизводительное оборудование и специальную оснастку.

Поскольку в среднесерийном производстве выпуск изделий повторяется, экономически целесообразно разрабатывать технологические техпроцессы обработки и сборки детально; устанавливать режимы обработки, точные названия станков и специальной оснастки и технические нормы времени.

Организация труда в среднесерийном производстве отличается высокой специализацией. За каждым рабочим местом закрепляется выполнение нескольких определенных деталей, операций. Это позволяет рабочему хорошо освоить инструмент, приспособления и весь процесс обработки; приобрести навыки и усовершенствовать приемы обработки.

Так как в среднесерийном производстве применяется большое количество сложного оборудования и специальной оснастки, наладка оборудования осуществляется специальными рабочими – наладчиками.

Особенности среднесерийного производства обуславливают целесообразность выпуска продукции по циклически повторяющемуся графику. При этом возникают необходимые условия для установления строгого порядка чередования изделий в цехах, на производственных участка и рабочих местах.

Технологическая оснастка в основном универсальная. Большое распространение получили универсальные сборные переналаживаемые приспособления, позволяющие существенно повысить коэффициент оснащенности производства. Режущий инструмент: в основном стандартный, реже – специальный.

Мерительный инструмент: в основном специальный, реже – стандартный. Техническое нормирование работ ведется с помощью расчета. Технологическая документация подробно разрабатывается для наиболее сложных и ответственных заготовок при одновременном применении упрощенной документации для простых заготовок. В качестве заготовок используется горячий и холодный прокат, литье, поковки и штамповки. Требуемая точность достигается методами автоматического получения размеров, реже – пробными проходами.

2.2 Выбор вида и метода полученной заготовки.

При выборе заготовки для заданной детали назначают метод ее получения

Определяют конфигурацию, размеры, допуски, припуски и обработку, формируют технические условия на изготовление. Главным при выборе заготовки является обеспечение заданного качества готовой детали при ее минимальной себестоимости.

В качестве заготовок для стальных валов диаметром 32 мм при единичном и мелкосерийном производстве используется круглый прокат в условиях среднесерийного и выше масштабах производства-штамповки.

При больших диаметральных размерах (d>150 мм) стальные валы изготавливают из поковок. Только в исключительных случаях для коленчатых валов, валов с большими фланцами и продольными отверстиями применяются литые заготовки из стали или высокопрочных чугунов.

Заготовки, полученные свободной ковкой, называют кованными поковками, а изготовленные объемной штамповкой – штампованными поковками или штамповками.

Поковки характеризуются сравнительно грубым приближением к форме готовой детали и требуют больших затрат на последующую механическую обработку. Для большого приближения формы заготовки к форме готовой детали в крупносерийном производстве применяют штамповки.

Сравним два метода получения заготовки для детали «Ось ролика»

( прокат и штамповку) и выберем более экономичный вариант.

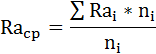

1.Заготовку, полученную методом проката.

Диаметр проката 36 мм. Квалитет точности заготовки 14. Качество поверхности проката 100мкм. От прутка проката отрезается заготовка длиной 67 мм.

Рис.2. Эскиз заготовки, полученной методом проката.

Масса заготовки определяется по формуле:

mзаг=V*P= 0,476 кг

где mзаг - масса заготовки, кг;

P = плотность материала заготовки , кг/м3;

где:V = *r2* h = 3,14*172*67=60830,7 мм3

где V-объем заготовки, кг;

r-радиус заготовки , м3;

h- длина заготовки, м.

Сталь 40Х 1кг = 32 руб.

Отходы 1кг = 12 руб.

S – цена 1 кг материала заготовки (руб.);

q – масса готовой детали (кг);

Soтх – цена 1кг отходов (руб.)

A= mзаг *S=0,476* 32=15,23руб.

Коэффициент весовой точности для проката Квт=0,4

mдет= mзаг* Квт=0,476*0,4=0,190 кг.

А = mзаг *S – (mзаг - mдет) *Soтх=0,476*32-(0,476-0,190)*12= 11,8руб.

Коэффициент использования материала определяется по следующей формуле:

К= m(дет)/ m (заг)=0,214/0,476=0,4.

где К-коэффициент использования материала

m(заг)- масса заготовки, кг;

m(дет)- масса детали, кг;

2.Заготовка,полученная методом штамповки.

Рис.3. Эскиз заготовки, полученной методом штамповки.

По ГОСТ 7505-89 материал поковки - сталь 40Х – относится к группе М2(стали с массовой долей углерода свыше 0.35% и до 0.65% или массовой долей легирующих элементов свыше 2%до 5 %); конфигурация заготовки соответствует поковке степени сложности С2(поковка при 3-х переходах); класс точности – Т4(поковки, получаемые в закрытых штампах на кривошипных горячештамповочных прессах).

Ориентировочную величину расчетной массы поковки (Мп.р) допускается вычислить по формуле

Мп.р = Мд * Кр = 0,190*1,5=0,321кг

где Мп.р - расчетная масса поковки ,кг

Мд -масса детали, кг

Кр -расчетный коэффициент ( Кр=1.3….1.6)

Для сочетания Мп=0,321кг с М2,С2,Т4 исходный индекс 12.

м = v*; v = *r2*h;

мзаг.=0,313 кг

Считаем себестоимость заготовки поковка по формуле:

Sзаг=(Сi*Q/1000*Kc*Kм*Kn*Кк)-(Q-q)*Sотх =(49000*0,313)/1000*(1,2*1*0,1*1,2)-(0,313-0,190)*16=20,2 руб.

Где Сi- базовая стоимость 1т заготовок, руб

Kк-коэффициент, значение которого зависит от качества стали

Kc- коэффициент, значение которого зависит от группы сложности

Kм- коэффициент, значение которого зависит от массы литья

Kn- коэффициент, значение которого зависит от типа производства.

Выбираем заготовку из проката, т.к. она обойдется дешевле

2.3. Разработка маршрутной технологии изготовления детали

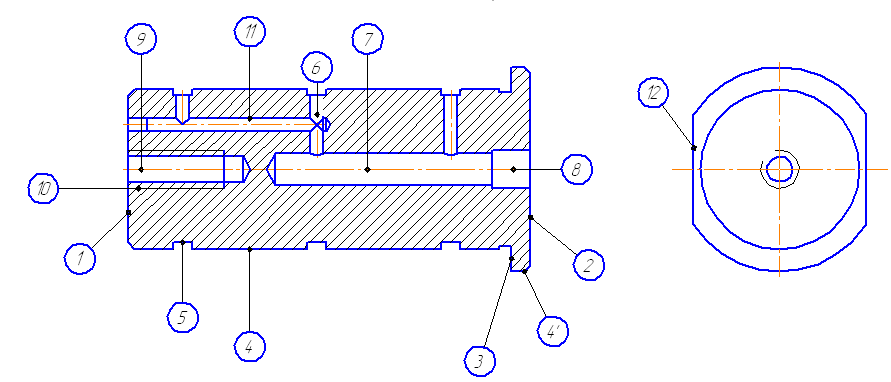

Рис.4.Эскиз детали.

Возможности обработки по получению качества отдельных поверхностей детали представлены в таблице 5.

Таблица 5.

|

Наименование поверхности

|

Допуск на размер(квалитет) мкм

|

Ra,

мкм

|

Маршрут обработки поверхности

|

Достигаемые параметры обработки

|

|

|

|

|

|

Ra,

мкм

|

Квалитет

(степень точности)

|

|

Торцы 1 и 2

|

6

|

1,6

|

Предварительное обтачивание

|

6,3

|

14-12

|

|

|

|

|

Чистовое обтачивание

Термическая обработка

|

2,5

|

11-10

|

|

|

|

|

Шлифование

|

1,6

|

6

|

|

Торец 2, наружная поверхность 4’,

канавки 5

|

12

|

6,3

|

Обтачивание

Термическая обработка

|

6,3

|

14-12

|

|

Наружная поверхность 4

|

6

|

0,80

|

Предварительное обтачивание

|

6,3

|

14-12

|

|

|

|

|

Чистовое обтачивание

|

2,5

|

11-10

|

|

|

|

|

Черновое шлифование

|

1,25

|

8

|

|

|

|

|

Чистовое шлифование

|

1

|

7

|

|

|

|

|

Тонкое шлифование

|

0,80

|

6

|

|

Отверстия 6,7,8,9,11

|

12

|

6,3

|

Сверление

Термическая обработка

|

6,3

|

14-12

|

|

Нарезание резьбы 10

|

9

|

6,3

|

Нарезание резьбы метчиком

|

6,3

|

9

|

|

Лыски 12

|

12

|

6,3

|

Фрезерование

|

6,3

|

12

|

Маршрут технологии изготовления детали с указанием необходимого технологического оборудования представлен в таблице 6.

Таблица 6.

|

Наименование и содержание операции

|

Эских операции

|

Тип и модель станка

|

|

005 Токарно-винторезная операция с ЧПУ

Точить торцы 1,2,3

Точить наружные цилиндрические поверхности заготовки 4 и 4’

Точить канавки 5

Сверлить отверстия 7,8,9

Нарезание резьбы 10 в отверстии 9

|

|

Токарно-винторезный станок 16К20

|

|

010 Сверлильно-фрезерно-расточная операция

Фрезеровать лыски 12

Сверлить отверстия 6,11

|

|

Вертикальный сверлильно-фрезерно-расточной станок2254ВМФ4

|

|

015 Термическая обработка

Закалить деталь

|

Закалка стали

|

Муфельная печь

|

|

020Моечная

Обезжирить деталь

|

|

Ванна моечная

|

|

025 Круглолифовальная операция

Шлифовать торцы 1,3

И наружную цилиндрическую поверхность 4

|

|

Станок М1420

|

|

030Моечная

Обезжирить деталь

|

Обезжирить деталь

|

Ванная моечная

|

|

035 Контрольная

Проверить на соответствие заданным параметрам

|

Проверить на соответствие заданным параметрам

|

Контрольная плита.

Набор калибров

|

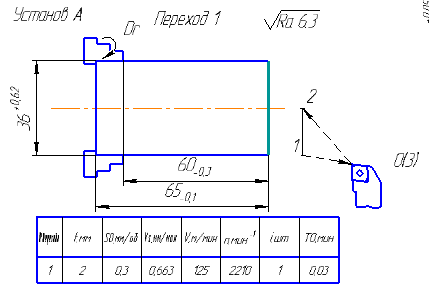

005 Токарно-винторезная операция с ЧПУ

Станок 16К20Ф3

Установ А Переход 1:Точить торец 1 диаметром 36мм

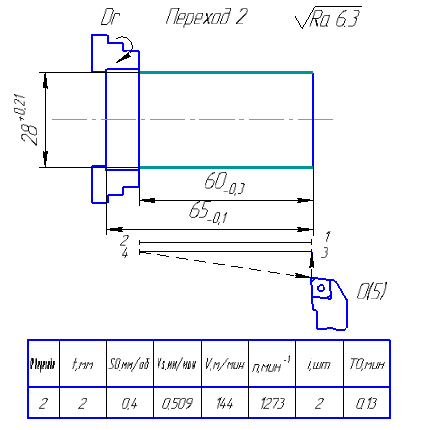

Переход 2: Точить поверхность 4 диаметром 36мм, выдерживая размер диаметром 28мм

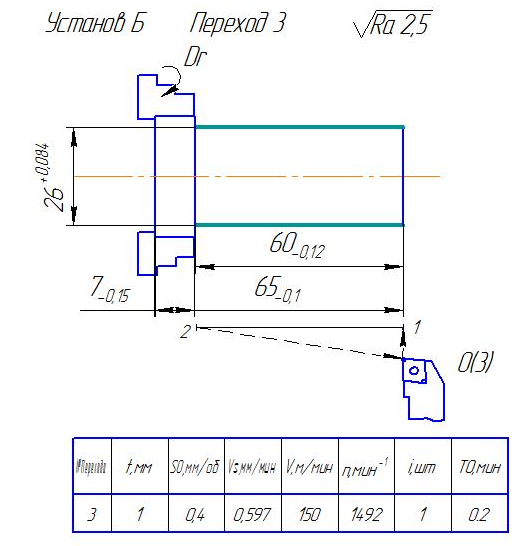

Установ Б Переход 3:Точить поверхность 4 диаметром 28мм, выдерживая размер диаметром 26мм

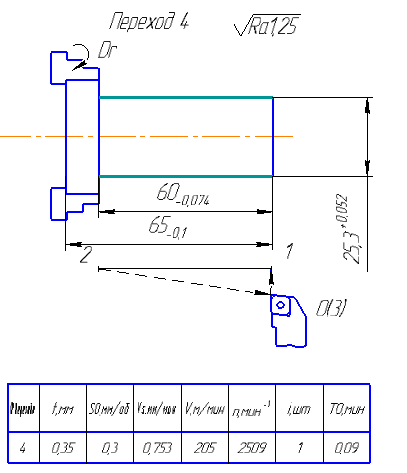

Переход 4:Точить поверхность 4 диаметром 26мм, выдерживая размер диаметром 25,3мм

Инструмент: резец проходной 2100-1894 ГОСТ 26611-85

Приспособление: трехкулачковый патрон с выточками глубиной 3 мм ГОСТ 2675-80

Измерительный инструмент: Штангенциркуль ШЦЦ 125-0,05 ГОСТ 166-89

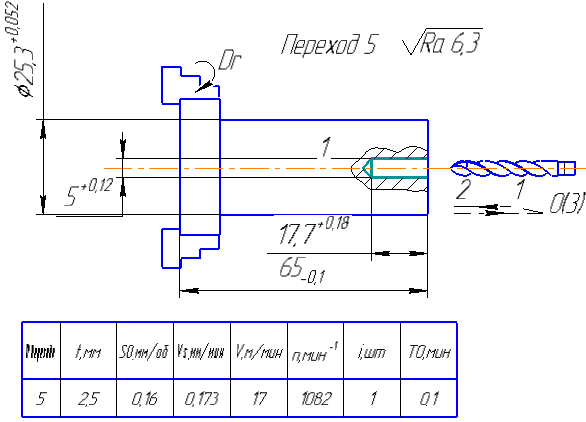

Переход 5 :Сверлить отверстие 9 диаметром 5мм на длину 17,7 мм

Инструмент: Сверло 2301-3551 ГОСТ 10903-77

Приспособление: трехкулачковый патрон с выточками глубиной 3 мм ГОСТ 2675-80

Измерительный инструмент: Штангенциркуль ШЦЦ 125-0,05 ГОСТ 166-89

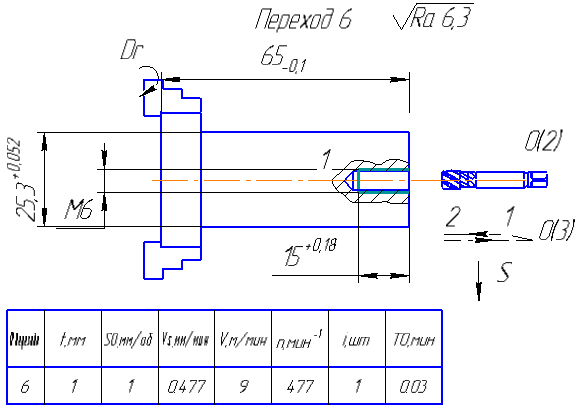

Переход 6:Нарезание резьбы (10) М6

Инструмент: Метчик М 6 (х1,0) Р6М5 ГОСТ 3266-81

Приспособление: трехкулачковый патрон с выточками глубиной 3 мм ГОСТ 2675-80

Измерительный инструмент: калибр - пробка ГОСТ 17756-72

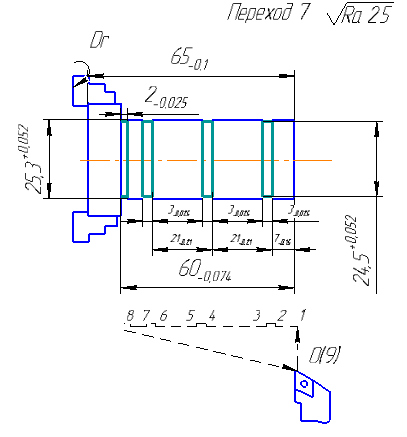

Переход 7:Точить канавки 5 размером 3 мм и глубиной 0,5 мм и проточку размером 2мм и глубиной 0,5мм.

Инструмент: резец проходной 2100-1894 ГОСТ 26611-85

Приспособление: трехкулачковый патрон с выточками глубиной 3 мм ГОСТ 2675-80

Измерительный инструмент: Штангенциркуль ШЦЦ 125-0,05 ГОСТ 166-89

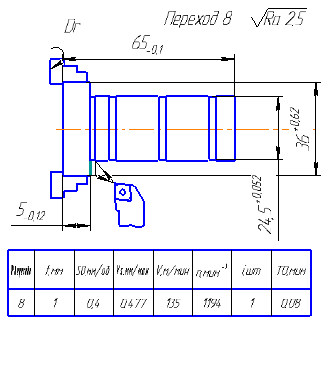

Переход 8: Точить торец 3

Инструмент: резец проходной 2100-1894 ГОСТ 26611-85

Приспособление: трехкулачковый патрон с выточками глубиной 3 мм ГОСТ 2675-80

Измерительный инструмент: Штангенциркуль ШЦЦ 125-0,05 ГОСТ 166-89

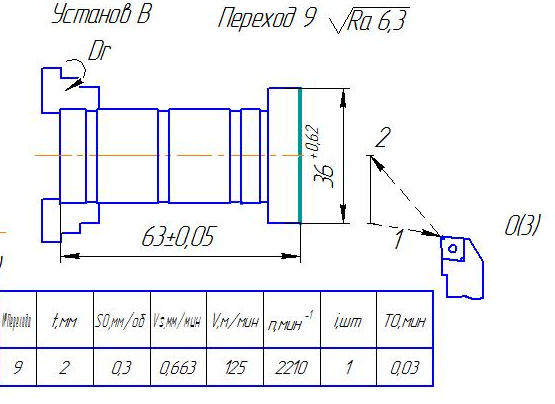

Установ В Переход 9: Точить торец 2 диаметром 36мм

Инструмент: резец проходной 2100-1894 ГОСТ 26611-85

Приспособление: трехкулачковый патрон с выточками глубиной 3 мм ГОСТ 2675-80

Измерительный инструмент: Штангенциркуль ШЦЦ 125-0,05 ГОСТ 166-89

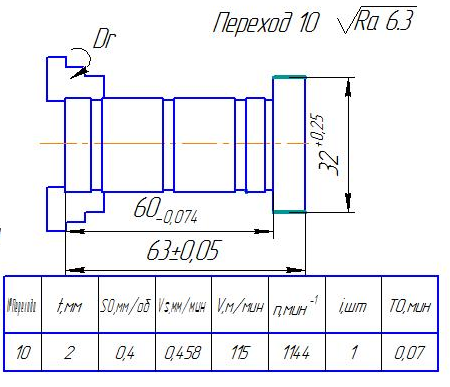

Переход 10: Точить поверхность диаметром 36мм, выдерживая размер 32мм

Инструмент: резец проходной 2100-1894 ГОСТ 26611-85

Приспособление: трехкулачковый патрон с выточками глубиной 3 мм ГОСТ 2675-80

Измерительный инструмент: Штангенциркуль ШЦЦ 125-0,05 ГОСТ 166-89

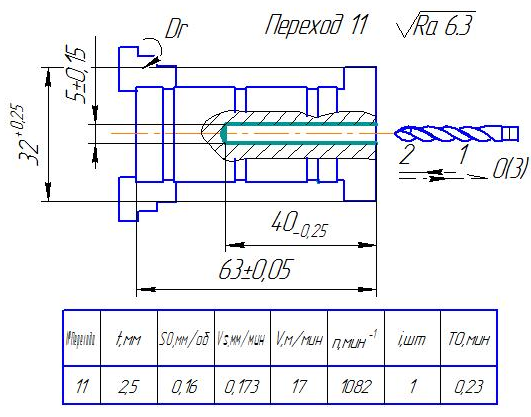

Переход 11: Сверлить отверстие диаметром 5мм на длину 40мм

Инструмент: Сверло 2301-3551 ГОСТ 10903-77

Приспособление: трехкулачковый патрон с выточками глубиной 3 мм ГОСТ 2675-80

Измерительный инструмент: Штангенциркуль ШЦЦ 125-0,05 ГОСТ 166-89

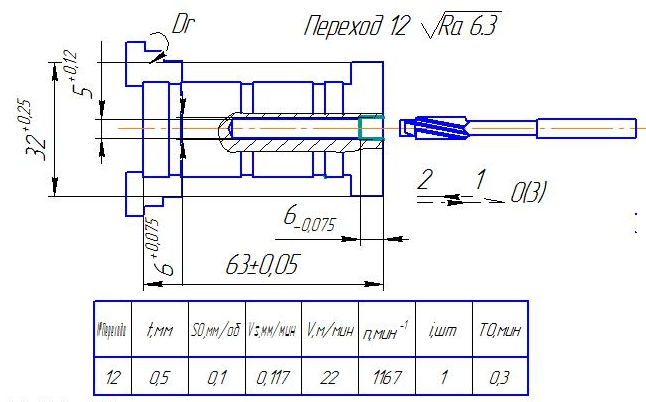

Переход 12: Цековать отверстие 8 диаметром 6мм и глубиной 6 мм

Инструмент: Цековка с постоянной направляющей цапфой и цилиндрическим хвостовиком ГОСТ 26258-87

Приспособление: трехкулачковый патрон с выточками глубиной 3 мм ГОСТ 2675-80

Измерительный инструмент: Штангенциркуль ШЦЦ 125-0,05 ГОСТ 166-89

010 Сверлильно-фрезерно-расточная

Станок сверлильно-фрезерно-расточной 2254ВМФ4

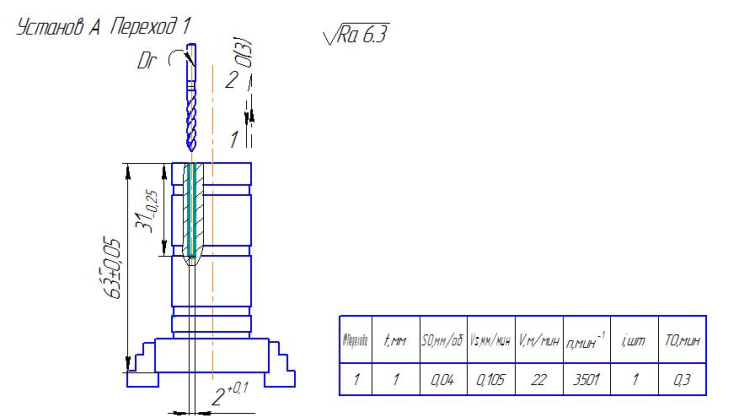

Установ А Переход 1: Сверлить отверстие 11 диаметром 2мм и глубиной 31 мм.

Инструмент: Сверло 2301-3551 ГОСТ 10903-77

Приспособление: трехкулачковый патрон с выточками глубиной 3 мм ГОСТ 2675-80

Измерительный инструмент: Штангенциркуль ШЦЦ 125-0,05 ГОСТ 166-89

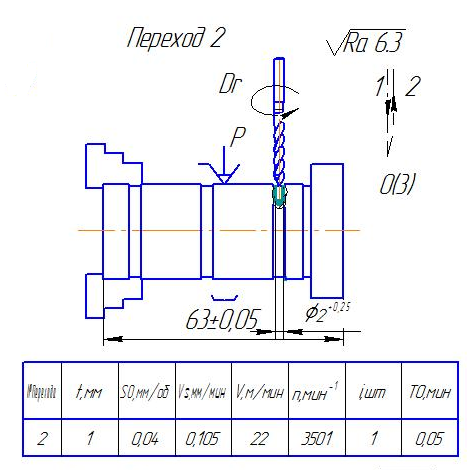

Переход 2: Сверлить отверстие 6 диаметром 2

Инструмент: Сверло 2301-3551 ГОСТ 10903-77

Приспособление: трехкулачковый патрон с выточками глубиной 3 мм ГОСТ 2675-80

Измерительный инструмент: Штангенциркуль ШЦЦ 125-0,05 ГОСТ 166-89

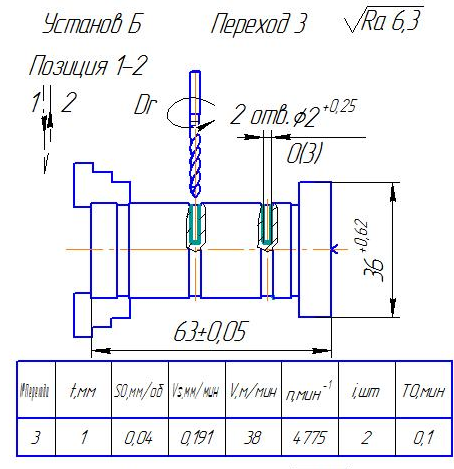

Установ Б Переход 3: Свертилить отверстия 6 диаметром 2мм

Инструмент: Сверло 2301-3551 ГОСТ 10903-77

Приспособление: трехкулачковый патрон с выточками глубиной 3 мм ГОСТ 2675-80

Измерительный инструмент: Штангенциркуль ШЦЦ 125-0,05 ГОСТ 166-89

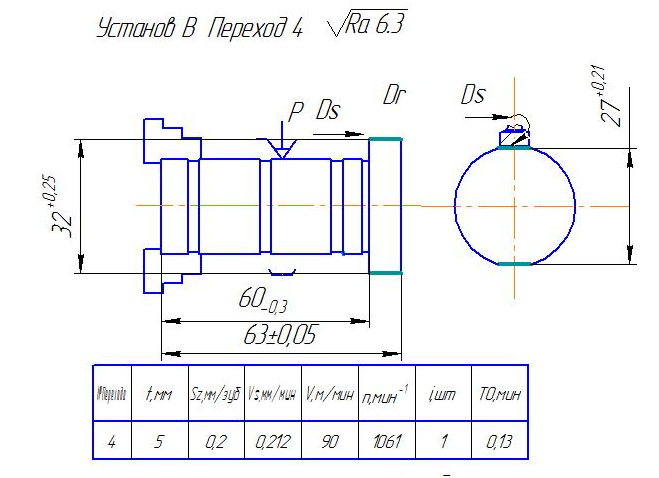

Установ В Переход 4: Фрезеровать лыски 12 до размера 27мм

Инструмент: Концевая фреза 2223-2684 ГОСТ 23248-78

Приспособление: трехкулачковый патрон с выточками глубиной 3 мм ГОСТ 2675-80

Измерительный инструмент: Штангенциркуль ШЦЦ 125-0,05 ГОСТ 166-89

015 Термическая обработка

020 Моечная операция

025 Круглошлифовальная

Универсальный круглошлифовальный станок M1420

Установ А Переход 1: Шлифовать торец 3

Инструмент:Круг шлифовальный ГОСТ 2424-83

Приспособления : Трехкулачковый патрон

Измерительный инструмент: Штангенциркуль ШЦЦ 102-125 ГОСТ 166-89

Переход 2: Шлифовать торец 1

Инструмент:Круг шлифовальный ГОСТ 2424-83

Приспособления : Трехкулачковый патрон

Измерительный инструмент: Штангенциркуль ШЦЦ 102-125 ГОСТ 166-89

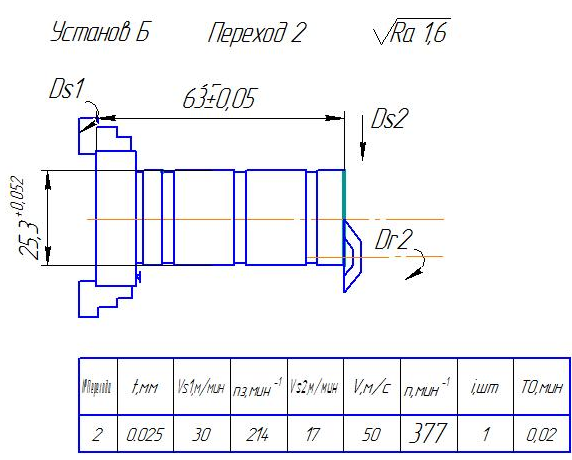

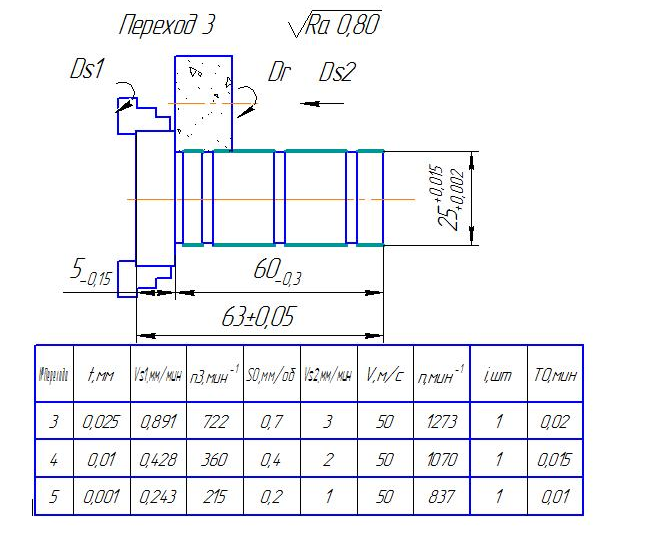

Переход 3-5: Шлифовать поверхность до диамера 25 мм

Инструмент:Круг шлифовальный ГОСТ 2424-83

Приспособления : Трехкулачковый патрон

Измерительный инструмент: Штангенциркуль ШЦЦ 102-125 ГОСТ 166-89

030 Моечная

035 Контрольная

Краткая техническая характеристика используемого оборудования

1. Токарно-винторезный станок 16К20Ф3.

�