Розрахунок деталей циліндро-поршневої групи

Лекції 19,20 ДВЗ Тема: Розрахунок деталей циліндро-поршневої групи

До циліндро-поршневої групи відносять наступні деталі: циліндр, поршень, компресійні і мастилознімальні кільця, поршневий палець.

Поршнева група, сприймаючи тиск робочих газів, передає їх шатуну і стінкам циліндра; ущільнює спряження циліндр-поршень-кільця і попереджує прорив газів у картер двигуна; регулює доступ мастила до деталей групи; відводить тепло від деталей поршневої групи до системи охолодження двигуна, забезпечуючи тим самим, необхідний для нормальної роботи деталей двигуна, тепловий режим.

Поршень

Поршень сприймає високі динамічні, інерційні і теплові навантаження та являє собою найбільш напружений елемент поршневої групи.

Плоске дно поршня розраховують на згин, першу поршневу перемичку – на згин і зріз у її основи, юбку поршня перевіряють на тиск максимального значення нормальної сили. Крім того, розраховують також зазори у з’єднаннях деталей поршневої групи.

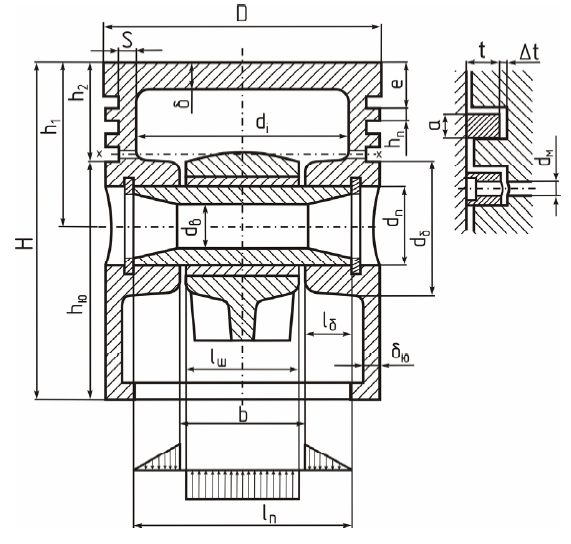

На рис. 1 наведено схему поршня з характерними розмірами, які визначаються або контролюються при розрахунку поршня.

Рис. 1 – Конструктивна схема поршня

Коструктивні розміри або співвідношення розмірів елементів поршневої групи автотракторних двигунів наведено в таблиці 1.

Таблиця 1 – Розміри і співвідношення розмірів елементів циліндро-поршневої групи

|

Назва і співвідношення розмірів елементів поршневої групи |

Бензинові двигуни |

Дизелі |

|

Товщина дна поршня, |

0,05…0,09 |

0,12…0,20 |

|

Висота поршня, |

0,8…1,20 |

1,00…1,50 |

|

Висота вогняного (жарового) поясу, |

0,06…0,09 |

0,11…0,20 |

|

Товщина першої кільцевої перемички, |

0,03…0,05 |

0,04…0,06 |

|

Висота верхньої частини поршня, |

0,45…0,75 |

0,60...1,00 |

|

Висота юбки поршня, |

0,60…0,75 |

0,60…0,70 |

|

Внутрішній діаметр поршня, |

||

|

Товщина стінки головки поршня, |

0,05…0,10 |

0,05…0,10 |

|

Товщина стінки юбки поршня, , мм |

0,07…0,12 |

0,08…0,12 |

|

Відношення (t – радіальна товщина) для компресійного кільця, для мастилознімального кільця |

0,035..0,045 0,030..0,043 |

0,04..0,045 0,038..0,043 |

|

Радіальний зазор кільця в канавці поршня, , мм: компресійного, мастилознімального |

0,70…0,95 0,90…1,10 |

|

|

Висота кільця, а, мм |

1,50…4,00 |

3,0…5,00 |

|

Відношення величин зазорів у замку до товщини кільця у вільному і робочому станах, |

2,5…4,00 |

3,2…4,00 |

|

Число мастильних отворів у поршні, |

6…12 |

|

|

Діаметр мастильного каналу, |

0,3…0,5 |

|

|

Діаметр бобишки поршня, |

0,3…0,5 |

|

|

Відстань між торцями бобишок, |

0,3…0,5 |

|

|

Зовнішній діаметр поршневого пальця, |

0,22…0,28 |

0,30…0,38 |

|

Внутрішній діаметр поршневого пальця, |

0,65…0,75 |

0,50…0,70 |

|

Довжина пальця, : закріпленого плаваючого |

0,85…0,90 0,78…0,88 |

0,85…0,90 0,80…0,85 |

|

Довжина головки шатуна, : закріпленого плаваючого |

0,28…0,32 0,33…0,45 |

Наведені в таблиці 1 параметри і показники використовуються для розрахунку деталей поршневої і кривошипно-шатунної груп двигуна.

Згідно з відношеннями, що наведено в таблиці 1, приймають товщину дна поршня (мм), висоту поршня Н (мм); товщину стінки головки поршня S(мм), висоту юбки поршня (мм), радіальну товщину кільця t (мм), радіальний зазор кільця в канавці поршня t (мм), товщину верхньої кільцевої перемички (мм), кількість і діаметр мастильних каналів у поршні відповідно і (мм).

Вибирають матеріал: для гільзи циліндрів – переважно сірий чавун з коефіцієнтом розширення ц = 11·10-6 1/К; для поршня – евтектичний алюмінієвий сплав з включенням 12% кремнію і коефіцієнтом розширення п = 22·10-6 1/К.

1.Визначають напруження згину в дні поршня за формулою:

(1)

де – момент згину, МН·м;

– момент опору згину плоского дна поршня, м3;

– внутрішній радіус дна поршня, мм.

Наближена перевірка міцності дна поршня, як круглої пластини, защемленої по краях і навантаженої рівномірно розподіленим навантаженням, може бути визначена за формулою:

Допустиме напруження для вибраного алюмінієвого сплаву на згин

[]=150 МПа.

2.Визначають напруження стиску у перерізі х – х (рисунок 1) за формулою:

, (2)

де ,MН – максимальна сила тиску газів на дно поршня;

; (3)

де мм – діаметр поршня по дну канавок;

мм – внутрішній діаметр поршня;

м2 – площа подовжнього діаметрального перерізу по мастильних отворах.

Підставляючи значення параметрів, знаходять в м2 і в МПа:

3. Визначають напруження розриву у перерізі х – х за формулою:

, (4)

де – значення сили інерції мас частини поршня з кільцями, яка знаходиться вище перерізу х-х;

кг – маса головки поршня з кільцями, яка розташована вище перерізу х-х;

R=S / 2, м– радіус кривошипа колінчастого вала;

,с-1 – максимальна кутова швидкість колінчастого вала на холостому ходу.

Підставляючи значення параметрів, знаходять і .

4.Визначають напруження в верхній кільцевій перемичці за формулами:

– при зрізі

; МПа; (5)

- при згині

; МПа; (6)

– сумарне

; МПа. (7)

Допустиме напруження для поршнів з алюмінієвих сплавів МПа; для чавунних – МПа.

5. Визначають питомий тиск юбки поршня на стінку циліндра за формулою:

; МПа. (8)

6. Визначають питомий тиск всієї висоти поршня на стінку циліндра за формулою:

; МПа. (9)

Для автотракторних двигунів = 0,3…1,0 МПа, = 0,2…0,7 МПа.

Гарантована рухомість поршня (відсутність заклинювання) забезпечується величиною зазору між циліндром і поршнем, який має враховувати неоднаковість розширення у верхньому перерізі головки поршня і нижньому перерізі юбки поршня .

Необхідні монтажні зазори між стінками циліндра і поршнем у холодному стані визначаються з наступних виразів:

=(0,006…0,008)·D; мм (10)

=(0,001…0,002)·D ,мм. (11)

Діаметр юбки поршня з урахуванням монтажних зазорів:

,мм;

а головки поршня:

,мм.

Перевіряють значення зазорів між стінками циліндра і поршнем у гарячому стані за наступними формулами:

(12)

,. (13)

де , – діаметральні зазори між стінкою циліндра і головкою та юбкою поршня відповідно, мм;

, – коефіцієнти лінійного розширення матеріалів циліндра і поршня:

для чавуну == 11·10-6К-1; для алюмінієвих сплавів == 22·10-6К-1;

Тц , Тг , Тю – відповідно температури стінок циліндра, головки і юбки поршня у гарячому стані. При розрахунках приймають: Тц = 385 К; Тг =600 К;

Тю =410 К.

Підставляючи значення розрахункових параметрів, знаходять і .

Теплові зазори витримано, якщо вказані параметри мають додатні значення.

Циліндр

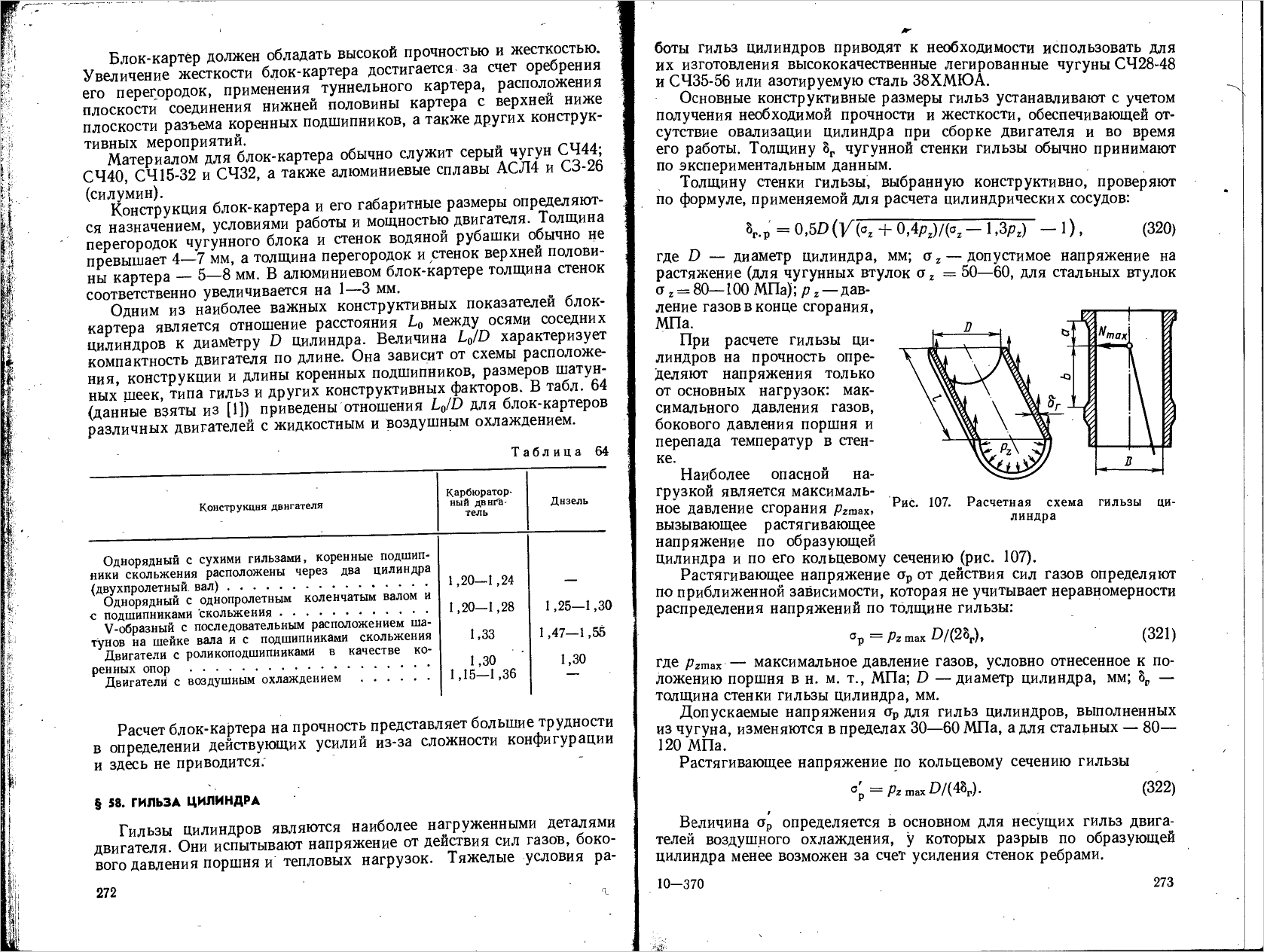

На рис. 2 наведено розрахункову схему для циліндру двигуна.

Рис.2 – Розрахункова схема циліндра

Основні конструктивні розміри циліндру встановлюють, виходячи з необхідних жорсткості і міцності для запобігання овалізації під час роботи.

1. Товщина стінки циліндра вибирається з конструктивних міркувань і перевіряється за формулою:

, (14)

де – діаметр циліндра, мм; – допустиме напруження при розтягуванні; = 40…60 МПа – для чавунних,= 80…120 МПа – для стальних циліндрів; – тиск газів у циліндрі в кінці згоряння, МПа.

2. При розрахунку циліндра на міцність при розтягуванні враховують максимальний тиск газів, діаметр і товщину стінки циліндра.

(14)

де – максимальний тиск газів у циліндрі.

Допустимі значення , МН/м2:

для чавунних циліндрів – 40…60;

для стальних циліндрів – 80…120.

3. Розтягуюче напруження по кільцевому перерізу циліндра при повітряному охолодженні визначають за формулою:

. (15)

4. Згинаючий момент від сили Nmax , прикладеної до середини поршневого пальця, визначають за формулою:

(16)

де Nmax – максимальна величина бокового тиску на циліндр (рис.2), МПа;

b – відстань від центру перерізу пальця до опорної поверхні циліндра

(рис. 2),м;

– площа дна поршня, м2.

5. Напруження згину визначається за формулою:

, МПа (17)

де W – момент опору поперечного перерізу циліндру, м3:

(18)

де D1 i D – зовнішній і внутрішній діаметр циліндра відповідно, м.

6. Сумарне напруження від розтягу і згину (МПа) визначають за формулою:

(19)

де МПа – для чавунних циліндрів; МПа – для стальних циліндрів.

Шпильки кріплення головки блока

Розраховують на розрив у небезпечному перерізі шпильки від дії сили, що виникає при затягуванні гайок, за формулами:

– сила попередньої затяжки шпильки (МН):

Рз = (1,25…1,5) (20)

де – площа, обмежена краєм прокладки навкруги циліндра, м2;

.

– сумарна розрахункова сила, що діє на шпильки:

(21)

– сумарна сила, що приходиться на одну шпильку:

(22)

де к – кількість шпильок на одному циліндрі; при верхньому розміщенні клапанів к = 4…6; при нижньому – к = 6…8.

Напруження при розтягуванні в шпильці (МПа) визначається за формулою:

МПа, (17)

Де – площа мінімального поперечного перерізу шпильки по внутрішньому діаметру різьби, м2; = 100…150 МПа – для вуглецевих сталей; = 250…300 МПа – для легованих сталей.

Поршневий палець

Основні конструктивні розміри поршневого пальця приймаємо згідно з рекомендаціями, які наведено в таблиці 1, а саме: зовнішній діаметр пальця , мм; , мм – внутрішній діаметр пальця; довжина пальця – мм;

довжина втулки в головці шатуна , мм; відстань між торцями бобишок – b, мм; максимальний тиск газів на поршень згідно з даними теплового розрахунку , МПа.

Максимальна сила інерції мас поршневої групи, які рухаються зворотно-поступально, для двигуна, що проектується, , Н прииймається за даними динамічного розрахунку двигуна або за розрахунковою формулою (див. нижче). Матеріал поршневого пальця – сталь 15Х. Модуль пружності МПа. Палець плаваючого типу.

Визначаємо силу, що діє на поршневий палець (МН), за наступною формулою:

(18)

де = 0,8 – коефіцієнт, що враховує масу поршневого пальця;

, (19)

де МН – максимальна сила інерції мас поршневої групи, що рухаються зворотно-поступально;

с-1 – максимальна кутова швидкість колінчастого вала на холостому ходу.

Визначають тиск пальця на втулку поршневої головки шатуна:

;МПа. (20)

Визначають тиск пальця на бобишки поршня:

; МПа. (21)

Для автомобільних двигунів 20…60 МПа; 15…50 МПа.

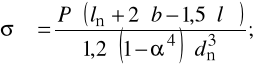

Напруження згину у середньому перерізі пальця, МПа:

(22)

де – відношення внутрішнього діаметра пальця до зовнішнього.

Допустиме значення напруження МПа.

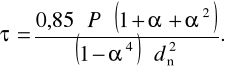

Визначають дотичне напруження зрізу у перерізах між бобишками і головкою шатуна, МПа:

(23)

Допустиме значення напруження МПа.

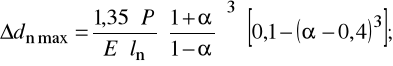

Визначають максимальне збільшення горизонтального діаметра пальця внаслідок овалізації, мм:

(24)

Значення не повинно перевершувати 0,02…0,05 мм.

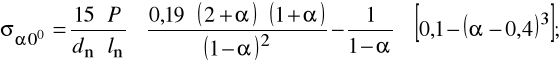

Напруження овалізації на зовнішній поверхні пальця, МПа:

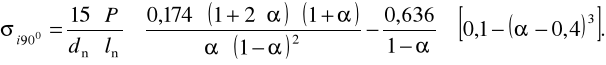

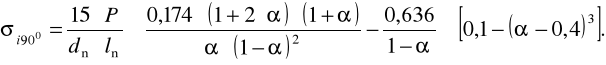

в горизонтальній площині (при =0):

(25)

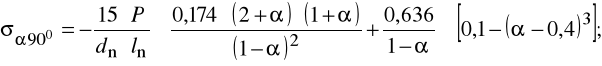

у вертикальній площині (при =900):

(26)

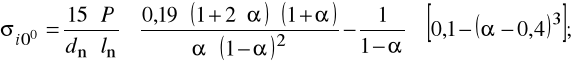

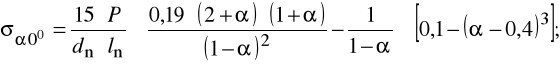

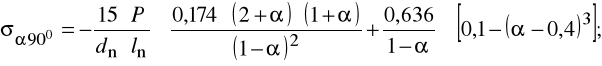

Визначають напруження овалізації на внутрішній поверхні пальця, МПа:

в горизонтальній площині (при =0):

(27)

у вертикальній площині (при =900)

(28)

Найбільше напруження овалізації, як правило, виникає на внутрішній поверхні пальця при .

Допустиме напруження МПа.

PAGE \* MERGEFORMAT 9

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

Розрахунок деталей циліндро-поршневої групи