ПРОЕКТИРОВАНИЕ И ПРОИЗВОДСТВО ЛИТЫХ ЗАГОТОВОК

Лекция 2.

ПРОЕКТИРОВАНИЕ И ПРОИЗВОДСТВО ЛИТЫХ ЗАГОТОВОК

1. Способы производства литых заготовок

2. Литейные сплавы

3. Проектирование литых заготовок

4. Обеспечение технологичности отливок

5. Термическая обработка литых заготовок перед обработкой резанием

6. Качество отливок

1. Способы производства литых заготовок

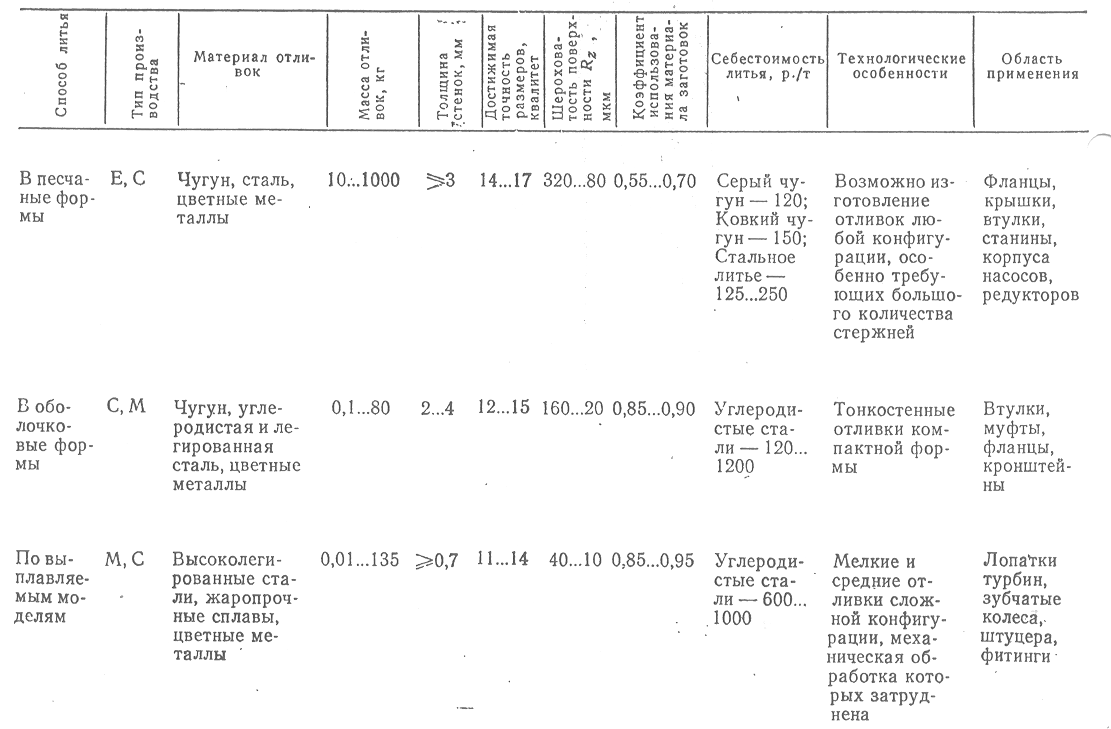

Технологические возможности способов литья и области их применения

Литьем получают заготовки путем заливки жидкого металла в формы. Основные способы изготовления отливок – литье в песчаные формы, в оболочковые формы, по выплавляемым моделям, кокильное и центробежное литье, литье под давлением. Последние пять способов называются специальными.

Литье в песчаные формы – самый распространенный способ литья. В машиностроении им изготавливают 75–80% отливок (по массе). В зависимости от размеров отливки и типа производства применяют ручную, машинную или стержневую формовку. В песчаных формах можно получить отливки самой сложной конфигурации и массой от нескольких граммов до сотен тонн.

Получаемые заготовки характеризуются низкой точностью, высокими параметрами шероховатости и большими припусками на механическую обработку. Стоимость изготовления отливок минимальна, но стоимость их механической обработки больше, чем заготовок, полученных остальными способами литья. Литье в песчаные формы требует наибольших затрат металла. В песчаных формах получают преимущественно отливки из стали, чугуна, реже – из цветных сплавов. Этот способ чаще всего применяется в единичном и серийном производстве. Применение его в массовом производстве возможно только при высокой степени механизации.

Литье в оболочковые формы состоит в том, что изготавливают две полуформы толщиной 6–20 мм из формовочной смеси, состоящей из песка и фенолформальдегидных смол в качестве связки. Аналогично могут быть изготовлены оболочковые стержни. После сборки оболочковые формы помещают в неразъемные опоки, которые засыпают песком или дробью.

Песчано-смоляная формовочная смесь содержит мелкозернистый песок и обладает высокой подвижностью. Это позволяет получить более высокую точность отпечатка и меньшую высоту микронеровностей поверхности отливки. При заливке жидкого металла образуется тонкая газовая рубашка, которая предотвращает пригар формовочной смеси. В результате могут быть достигнуты точность размеров, соответствующая 12-му квалитету, и параметр шероховатости поверхности Rz =20–10 мкм.

Литье в оболочковые формы позволяет уменьшить объем обрубных и очистных работ примерно на 50%, расход металла – на 30–50 %, сокращает объем последующей механической обработки на 40–50%, а расход формовочной смеси – в 10–20 раз. Процесс изготовления отливки может быть полностью механизирован.

Главным недостатком оболочкового литья является высокая стоимость связующего вещества (фенолформальдегидных смол). Формовка производится с помощью более дорогой металлической модельной оснастки. Литье в оболочковые формы применяется в основном для изготовления мелких и средних отливок. Хорошо льются тонкостенные отливки из чугуна, углеродистой и легированной стали и цветных металлов.

Литье по выплавляемым моделям применяется для изготовления сложных и точных заготовок практически из любых сплавов. В этом случае для каждой отливки изготавливается разовая модель с элементами литниковой системы из легкоплавкого модельного состава (на основе парафина, стеарина, церезина и других материалов). Формовочная смесь в виде жидкой суспензии наносится в несколько слоев (до 12) с сушкой каждого слоя на воздухе в течение 2–4 ч. После выплавления моделей и прокаливания получают прочную тонкостенную оболочку толщиной 1,5–4,0 мм.

Полученная форма не имеет разъемов. Это дает высокую точность размеров (до 11 квалитета) и взаимного расположения поверхностей. В качестве огнеупорной составляющей в формовочной смеси используется пылевидный кварц, благодаря чему может быть достигнут параметр шероховатости поверхности Rz = 20–10 мкм. Заливка металла производится чаще всего сразу после прокаливания, т. е. в формы, нагретые до 900 С. Этим создаются благоприятные условия для заполнения формы и питания отливки во время кристаллизации.

Механическая обработка полученных заготовок сводится к минимуму или может быть полностью исключена. В то же время это самый сложный, самый длительный и трудоемкий способ литья. Применяется для изготовления заготовок размерами от 0,5 до 1250 мм.

Литьем по выплавляемым моделям экономически наиболее выгодно изготавливать мелкие, но сложные по конфигурации заготовки, к которым предъявляются высокие требования по точности размеров и шероховатости поверхности или которые собираются (свариваются) из двух и более элементов. Обычно льют детали из цветных сплавов, высоколегированных сталей, жаропрочных сплавов, плохо обрабатывающихся резанием или обладающих низкими литейными свойствами. Основная часть экономии при этом способе литья достигается за счет уменьшения массы заготовки и объема ее механической обработки.

Кокильное литье – наиболее дешевый среди специальных способов литья. Его главная особенность состоит в многократном использовании металлической формы – кокиля. Стойкость, чугунных кокилей составляет при изготовлении стального литья 50–500 отливок, чугунного – 400–8000 отливок, литья из цветных сплавов – тысячи и десятки тысяч отливок.

Кокили позволяют получать отливки со стабильными и точными размерами (до 12 квалитета). Параметр шероховатости может достигать Rz = 20 мкм. В связи с большой теплопроводностью материала формы скорость кристаллизации очень велика. Это повышает механические свойства отливки (за счет получения мелкозернистой структуры) на 10–15 %, но в то же время затрудняет получение отливок с тонкими стенками. Кокиль практически не обладает податливостью и газопроницаемостью, что необходимо учитывать при конструировании отливки.

При переходе с литья в песчаные формы на кокильное расход металла уменьшается на 10–20% за счет сокращения литниковой системы. Трудоемкость механической обработки вследствие уменьшения припусков и высокой точности размеров уменьшается в 1,5–2,0 раза.

Одновременно необходимо учитывать, что сами кокили стоят довольно дорого, что в них можно изготавливать отливки сравнительно простой конфигурации, и что возможно их коробление из-за значительных усадочных и термических напряжений.

Кокильное литье целесообразно применять в условиях серийного производства при получении с каждой формы не менее 300–500 мелких или 50–200 средних отливок в год, а также для изготовления отливок простой конфигурации из медных, алюминиевых и магниевых сплавов, а также из стали и чугуна.

Замена литья в песчаные формы на кокильное при достаточно большой программе выпуска снижает себестоимость отливок примерно на 30% и повышает производительность труда в 4–6 раз; Затраты на организацию участка кокильного литья и участка отжига отливок при этом окупаются за 2–3 месяца.

Центробежное литье заключается в заливке жидкого металла во вращающуюся форму (изложницу), которая вращается до окончания кристаллизации металла. В этом случае, как и при кокильном литье, получают высокую точность размеров и аналогичный параметр шероховатости поверхности.

За счет вращения изложницы достигается большая плотность металла отливки, повышается жидкотекучесть, практически отсутствуют затраты на изготовление стержней. При этом способе литья значительно снижается расход металла, так как отсутствует или очень мала литниковая система. За счет центробежных сил примеси, неметаллические включения скапливаются на внутренней поверхности отливки и могут быть удалены механической обработкой.

К недостаткам центробежного литья следует отнести: неточность размеров и низкое качество внутренней полости отливки; трудность получения отливок из сплавов, склонных к ликвации; возможность возникновения продольных и поперечных трещин за счет высоких центробежных сил и затрудненной усадки отливки.

Центробежное литье применяется для изготовления труб, втулок, маховых и зубчатых колес ободов и т. п. В частности, чугунные трубы льют 50–1000 мм с производительностью до 40–50 труб в час. Заготовки льют из чугуна, углеродистых и легированных сталей, иногда из цветных сплавов (фасонные отливки из титановых сплавов. Возможно изготовление биметаллических отливок.

Литье под давлением состоит в том, что жидкий металл с большой скоростью заполняет полость металлической пресс-формы и кристаллизуется под давлением. Литье осуществляется на поршневых (1000–3600 заливок в час) и компрессионных (60–500 заливок в час) машинах.

Главные особенности процесса: металлическая форма (включая и стержни) и высокое давление на жидкий металл. В связи с этим можно получить заготовки с толщиной стенок до 0,5 мм, точностью размеров до 9 квалитета и параметром шероховатости поверхности Rz = 40–10 мкм.

Главный недостаток литья под давлением – сложность и длительность изготовления пресс-формы, ее высокая стоимость и небольшая стойкость, особенно при изготовлении отливок из сплавов с высокой температурой плавления (например, стальное литье). В металлических пресс-формах трудно изготовить и извлечь отливки со сложными полостями. Из-за неподатливости формы возможно появление остаточных напряжений. Это ограничивает номенклатуру отливок и сплавов, из которых они могут быть изготовлены.

Литьем под давлением получают сложные, близкие по конфигурации к готовым деталям тонкостенные заготовки массой от нескольких граммов до нескольких десятков килограммов из цинковых, алюминиевых, магниевых, медных и других сплавов. Возможно изготовление армированных отливок. Наиболее часто литье под давлением применяют в автомобильной, авиационной, электро- и радиопромышленностях, в приборостроении. По сравнению с литьем в песчаные формы масса отливки снижается в несколько раз, а затраты на изготовление одной отливки (при достаточно большой партии заготовок) — на 16–36 %. B то же время возрастают затраты на оборудование и его ремонт (до 70 %). Но в себестоимости изготовления детали эти затраты составляют около 10–15%. Поэтому экономия затрат на материал отливки и снижение трудоемкости намного превышают затраты на изготовление и восстановление технологической оснастки. Сравнительная характеристика способов литья дана в табл. 2.1.

Характеристика отливок по сложности, массе и точности

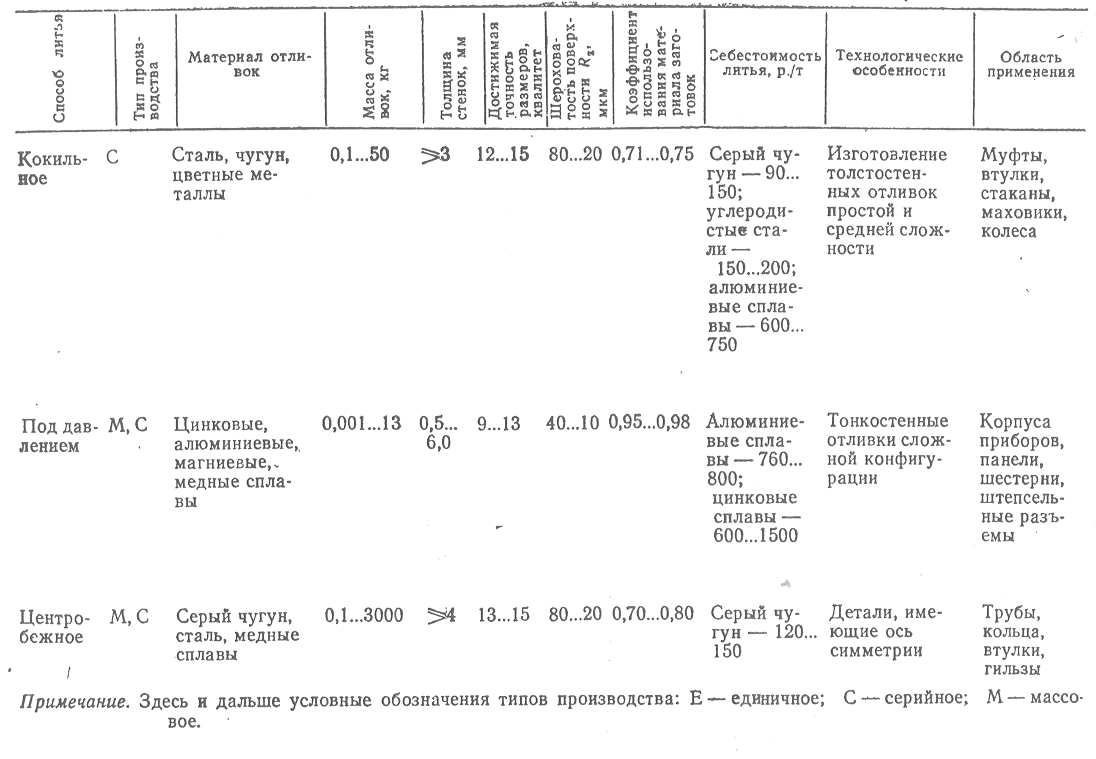

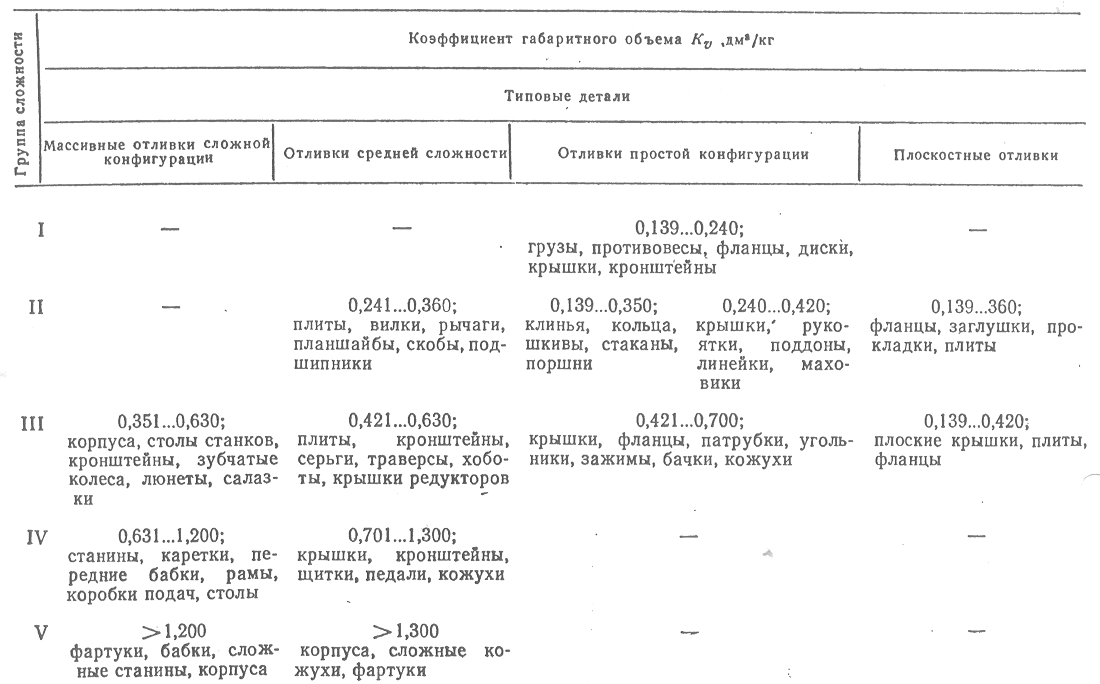

На выбор материала и способа получения отливки существенное влияние оказывает сложность детали и ее масса.

Сложность различают геометрическую и качественную. Под геометрической сложностью понимают конфигурацию отливки, т. е. ее внешние и внутренние очертания. Качественная сложность подразумевает технологическую сложность обеспечения тех или иных качеств и свойств: прочность, плотность, шероховатость и пр.

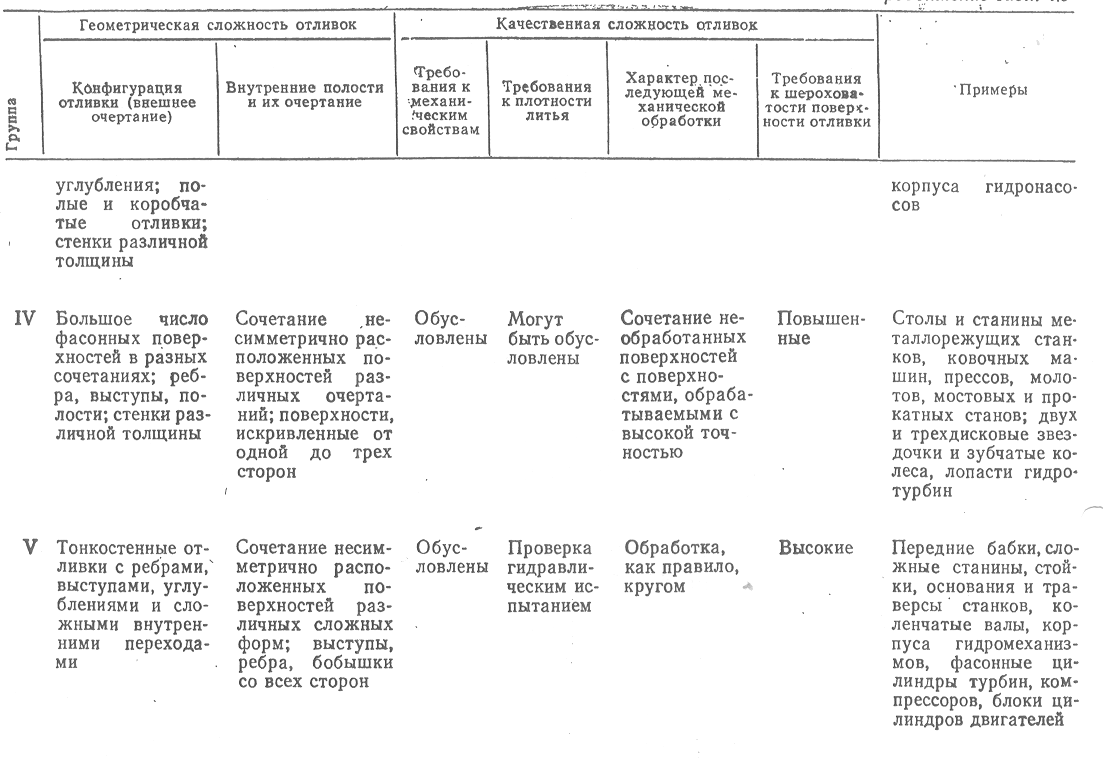

Как по геометрической, так и по качественной сложности все отливки делятся на пять групп, характеристики которых приведены в табл. 2.2. Там же приведены примеры типовых деталей, которые по своей сложности могут быть отнесены к той или иной группе.

Таблица 2.1. Сравнительная характеристика способов литья

Таблица 2.2. Характеристика отливок по группам геометрической и качественной сложности

Классификация чугунных отливок по технологической сложности производится с учетом массы и толщины стенок. Группа технологической сложности в этом случае может быть определена по табл. 2.3.

Таблица 2.3. Классификация чугунных отливок по технологической сложности

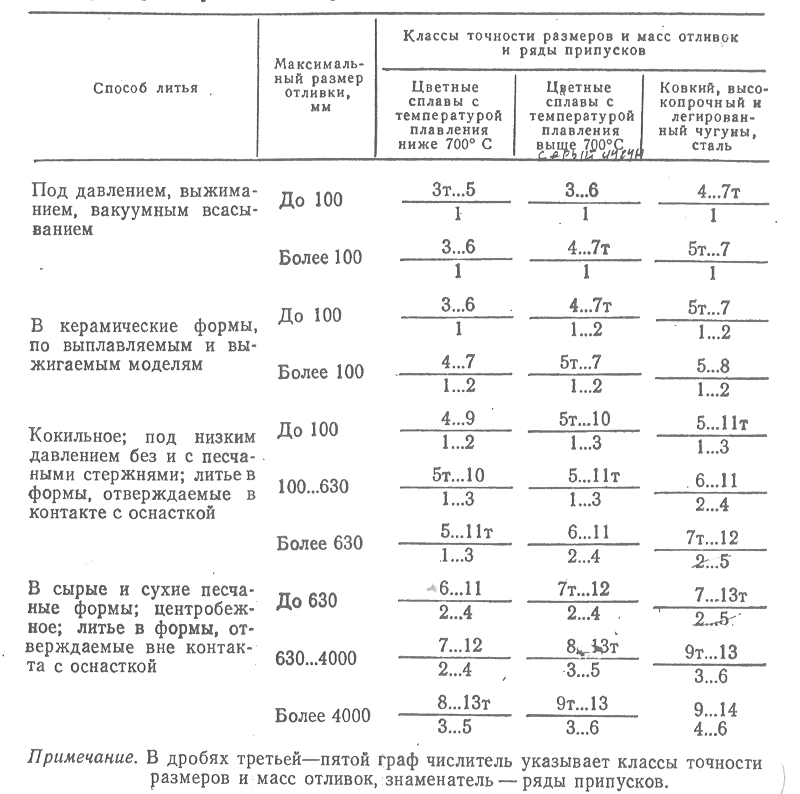

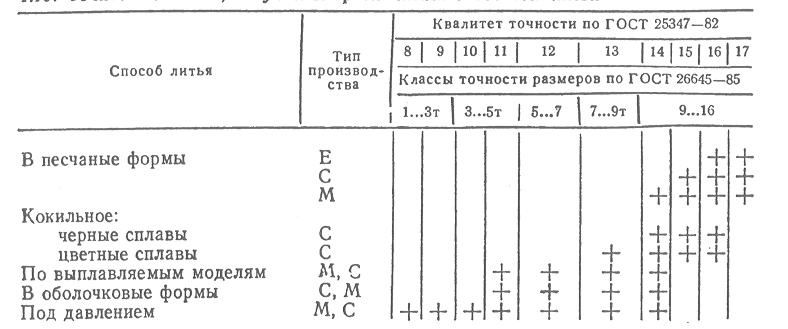

Класс точности устанавливается конструктором в зависимости от назначения детали, типа металла (сплава), способа литья, типа производства и других условий (табл. 2.4). При этом меньшие значения классов точности назначают на простые отливки в условиях массового автоматизированного производства; большие – на сложные, мелкосерийно и единично изготовляемые отливки.

Таблица 2.4. Рекомендуемые классы точности размеров и масс и ряды припусков на механическую обработку отливок для различных способов литья

2. Литейные сплавы

Классификация литейных сплавов и их основные характеристики

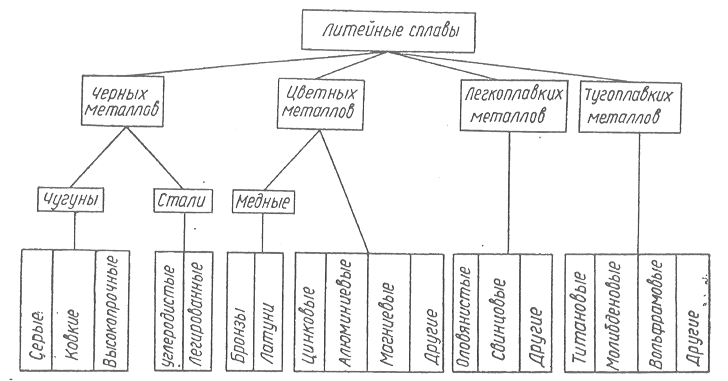

Для производства отливок используются различные сплавы, классификация которых приведена на рис. 2.1. Примерно 77 % (по массе) всех изготовляемых в машиностроении отливок делают из чугуна. Этому способствует самая низкая среди всех литейных сплавов стоимость чугуна, его сравнительно высокая прочность и хорошие литейные свойства.

Рис. 2.1. Классификация литейных сплавов

В литейном производстве 94 % чугунных отливок по массе изготавливают из серого чугуна марок СЧ10, СЧ15, СЧ18, СЧ20 и др. Механические свойства чугунов зависят от химического состава, структуры и массивности отливки. Механические свойства серых чугунов можно существенно улучшить при одновременном сохранении высоких литейных свойств, применяя модифицирование и легирование.

Примерно 5% чугунных заготовок производят из ковкого чугуна. Наиболее ходовыми марками ковкого чугуна являются КЧ37-12, КЧ35-10, КЧ33-8, КЧ30-6. Ковкий чугун обладает высокой прочностью и износостойкостью, занимая по механическим свойствам промежуточное положение между серым чугуном и сталью. Следует отметить, что процесс изготовления отливок из ковкого чугуна длителен и энергоемок, поэтому во многих случаях значительно экономичнее получение их из высокопрочных чугунов.

Высокопрочный чугун марок ВЧ45, ВЧ50, ВЧ60, ВЧ70 по механическим и литейным свойствам приближается к сталям, но дешевле их (в среднем на 25 %), плавится при более низкой температуре, лучше обрабатывается резанием.

Из стали производят около 21 % всех отливок по массе. По химическому составу стали делятся на углеродистые и легированные. Последние в зависимости от количества легирующих элементов делятся на низколегированные (до 2,5 %), среднелегированные (от 2,5 до 10%) и высоколегированные (свыше 10%). Литейные стали 15Л, 20Л, 45Л, 10Х18Н9ТЛ, 110Г13Л обладают пониженной жидкотекучестью и большой усадкой. В связи с этим расход металла на отливку увеличивается примерно в 1,6 раза по сравнению с чугунной.

Литье из цветных сплавов составляет по массе примерно 4 % в общем объеме литейного производства. Наиболее распространены сплавы на основе меди – бронзы и латуни. Бронзы, применяемые в литейном производстве, подразделяются на две группы: оловянные (БрО10Ф1, БрО5И5С5, БрО5С25 и др.) и безоловянные (БрС30, БрА10Ж4Н4Л, БрА9Мц2Л и др.). Бронзы отличаются высокими механическими, коррозионными и антифрикционными свойствами. Они обладают хорошей жидкотекучестью, но сравнительно большой усадкой и склонностью к окислению.

Литейные латуни (ЛЦ16К4, ЛЦ40Мц3Ж, ЛЦ30А3 и др.) имеют сложный химический состав. Кроме цинка, в их состав входят Al, Fe, Mn и другие элементы. Латуни имеют более высокие литейные свойства, чем бронзы, поэтому из них легче получить плотные, герметичные отливки.

Алюминиевые литейные сплавы (АЛ2, АЛЗ, АЛ6, АЛ7 и др.) содержат в своем составе, как правило, в незначительных количествах Мg, Si, Cu, Mn, Ni, Zn и другие элементы. По преобладающему после алюминия элементу они делятся на пять основных групп: кремниевые (Si 5 %), магниевые (Мg 4 %), медные (Сu 4 %), цинковые (Zn 3 %) и сложные по составу, отличающиеся повышенной жаростойкостью. Их высокие литейные свойства позволяют получать тонкостенные и сложные по форме отливки.

Магниевые литейные сплавы (МЛ5, МЛ6, МЛ8) по химическому составу делятся на три группы: I – сплавы на основе системы Mg-Al-Zn; II – Mg-Zn-Zr и III – Mg-РЗЭ-Zr. Магниевые сплавы уступают алюминиевым по пластичности и коррозионной стойкости. Сплавы имеют плохую жидкотекучесть, большую усадку, склонны к образованию усадочных рыхлот. Они способны воспламеняться в жидком состоянии, что затрудняет изготовление отливок.

К тугоплавким сплавам относятся сплавы на основе титана, вольфрама, молибдена, ниобия, ванадия. Эти сплавы имеют высокую температуру плавления (1700–3500 С) и отличаются повышенной прочностью при высоких температурах. Как конструкционный материал чаще используют титановые сплавы. Для фасонных отливок применяют сплавы: ВТ1Л, ВТ5Л, ВТ6Л, ВТ3-1Л и др. Литейные свойства титановых сплавов характеризуются малым интервалом температур кристаллизации и высокой химической активностью по отношению к окружающей среде и формовочным материалам.

Цинковые сплавы (ЦАМ10-4) в качестве легирующих элементов могут содержать медь, алюминий и в незначительных количествах – магний и марганец.

Легкоплавкими являются сплавы, полученные на основе висмута, олова, свинца и кадмия. Эти сплавы имеют температуру плавления 70–420 С.

Области рационального применения литейных сплавов

Выбор материала отливки в первую очередь зависит от условий эксплуатации детали в собранной машине: испытываемых нагрузок, температуры, агрессивности окружающей среды и других факторов. Немаловажное значение при выборе материала играет сложность и точность отливок.

Фасонные детали, не подвергающиеся ударным нагрузкам, действию растяжения и изгиба, изготовляются обычно из чугуна. Для фасонных деталей машин, работающих в тяжелых условиях и испытывающих большие нагрузки, применяют сталь. Получение крупных отливок из стали затруднено.

Серый чугун, широко используемый для изготовления корпусных деталей, является хорошим конструкционным материалом, достаточно дешевым и обладающим хорошими технологическими свойствами (жидкотекучесть, обрабатываемость резанием). Механические, физические, технологические и другие свойств чугуна можно изменять в достаточно широких пределах, что значительно расширяет область использования этого материала. Из серого чугуна марок СЧ15, СЧ20 отливают корпусные детали металлорежущих станков, сельскохозяйственных машин, центробежных насосов, редукторов и многие другие. Ответственные детали автомобильных и тракторных двигателей (блоки, цилиндры, головки), которые должны обладать повышенной прочностью, изготовляют из серого чугуна марок СЧ25, СЧ30.

Корпусы высоконапорных центробежных многоступенчатых насосов делают из стального литья и высокопрочного чугуна.

Корпусы паровых турбин, работающие при давлениях до 200 Н/см2 и температуре до 250 С, изготавливают из серого чугуна марки СЧ25 и модифицированного чугуна марки СЧ30. Корпусы паровых турбин, работающие при температуре 250–400 С, производят из углеродистой стали марки 30Л. Для паровых турбин, работающих при температуре 400–500 С, применяют молибденовые и хромо-молибденовые стали марок 30ХНМЛ, 35ХГСЛ. Для более высокой температуры корпусы делают из стали с присадкой ванадия и титана (сталь марки 13ХНДФТЛ).

Для корпусных деталей, работающих в условиях вибрации или подвергающихся значительным изгибающим и скручивающим моментам и ударным нагрузкам, применяют ковкий чугун или сталь (например, корпусы редукторов самоходных комбайнов; корпусы заднего моста, дифференциала, руля).

Для деталей, работающих в специфических условиях, применяют высоколегированные стали со специальными свойствами: коррозионно-стойкие (25Х18Л и др.), кислотоупорные (15Х18Н9ТЛ и др.), окалиностойкие (15Х9С2Л и др.), жаропрочные (15Х22Н15Л и др.), износостойкие с высокой сопротивляемостью износу при абразивном и ударном воздействиях в различных условиях (110Г13Л, 15Х34Л и др.). Следует помнить, что все высоколегированные стали обладают низкими литейными свойствами.

Большинство цветных сплавов обладают отличной жидкотекучестью и обрабатываемостью. Однако применение их в машиностроении ограничено более низкими, чем у черных металлов, механическими свойствами и главным образом гораздо более высокой стоимостью и дефицитностью.

Корпусы насосов, перекачивающих морскую воду, изготавливают из бронзы и латуни.

Алюминиевые сплавы широко используют в автомобильной, авиационной и других отраслях промышленности для изготовления поршней, корпусов двигателей, деталей приборов.

Магниевые сплавы получили широкое применение в приборостроении и авиационной промышленности для изготовления корпусов приборов, деталей двигателей, инструментов и пр.

Особую группу составляют износостойкие подшипниковые сплавы, применяемые для заливки подшипников. Эти сплавы (баббиты Б83; Б16, БК и др.) состоят из свинца и олова с добавками твердых составляющих (сурьмы, кадмия, никеля, теллура, кальция и др.). Для тяжелонагруженных подшипников применяют бронзу и латунь.

Тугоплавкие материалы являются дорогостоящими и находят применение в основном в некоторых специфических отраслях машиностроения и приборостроения.

Легкоплавкие материалы ввиду низких механических свойств в машиностроении практического применения не нашли. Они используются главным образом в электротехнической промышленности.

Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

К литейным свойствам сплавов относятся жидкотекучесть, усадка, склонность к ликвации и газопоглощению.

Жидкотекучесть – способность жидкого металла полностью заполнять полости литейной формы и четко воспроизводить очертания отливки. Жидкотекучесть зависит от химического состава, температуры заливаемого в форму сплава и теплопроводности материала формы. Фосфор, кремний и углерод улучшают ее, а сера ухудшает. Серый чугун содержит углерода и кремния больше, чем сталь, и поэтому обладает лучшей жидкотекучестью. Повышение температуры жидкого металла улучшает жидкотекучесть, и чем выше его перегрев, тем более тонкостенную отливку можно получить. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так, песчаная форма отводит теплоту медленнее и расплавленный металл заполняет ее лучше, чем металлическую форму, которая интенсивно охлаждает расплав. Минимально возможная толщина стенки отливки для различных литейных сплавов ввиду их разной жидкотекучести неодинакова и составляет (при литье в песчаные формы) для отливок из серого чугуна: мелких – 3–4 мм, средних – 8–10, крупных – 12–15 мм; для отливок из стали – соответственно 5–7 мм, 10–12 и 15–20 мм.

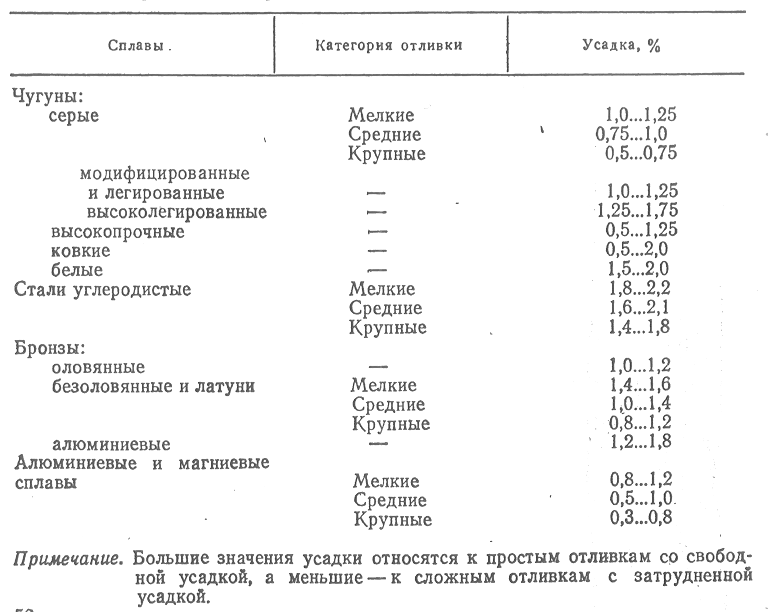

Усадка – свойство литейных сплавов уменьшать объем при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в литейную форму вплоть до полного охлаждения отливки. Различают линейную и объемную усадки. На усадку (табл. 2.5) влияют химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы. Так, усадка серого чугуна уменьшается с увеличением содержания углерода и кремния, алюминиевых сплавов – с повышением содержания кремния. Увеличение температуры заливки и скорости отвода теплоты от залитого в форму сплава приводит к возрастанию усадки отливки.

Таблица 2.5. Линейная усадка некоторых сплавов

При охлаждении отливки происходит механическое и термическое торможение усадки. Механическое торможение возникает вследствие трения между отливкой и формой. Термическое торможение обусловлено различными скоростями охлаждения отдельных частей отливки. Сложные по конфигурации отливки подвергаются совместному воздействию механического и термического торможений.

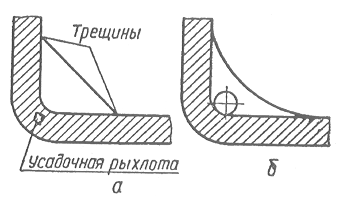

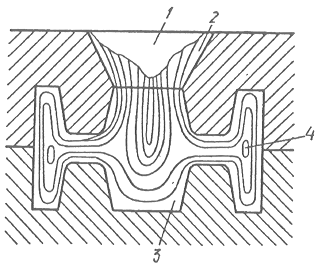

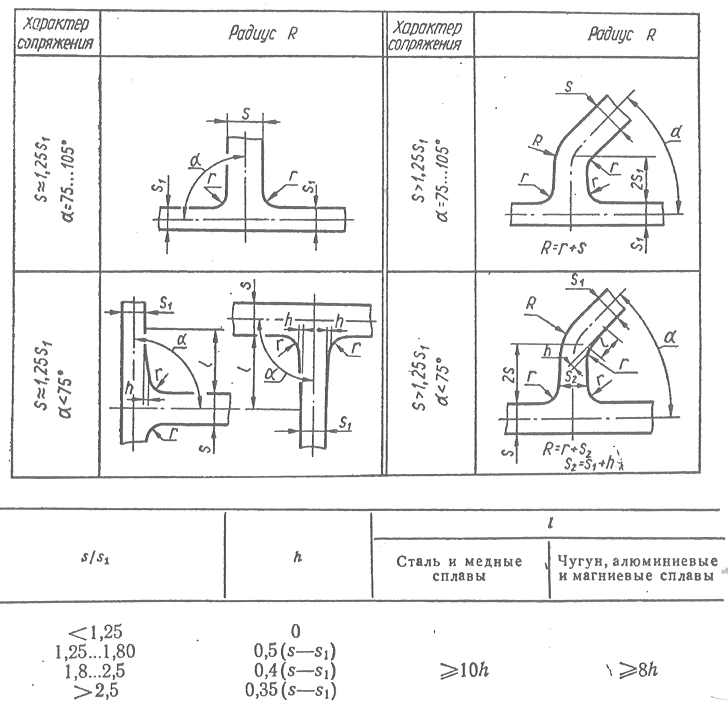

Помимо искажения линейных размеров усадка в отливках проявляется в виде усадочных раковин, пористости, трещин и короблений. При правильном учете усадочных процессов затвердевание отливки должно идти снизу вверх с образованием концентрированной усадочной раковины (рис. 2.2). В противном случае в теле отливки образуется усадочная пористость.

1 – усадочная раковина; 2 – прибыль; 3 – отливка; 4 – место сосредоточения усадочной

пористости

Рис. 2.2. Схема процесса кристаллизации отливки

Ликвация – это неоднородность строения в различных частях отливки. Возможна ликвация по химическому составу (зональная или дендритная), по плотности, неметаллическим включениям и другим факторам. Зональная ликвация представляет собой химическую и другие неоднородности в объеме всей отливки; дендритная – в пределах одного зерна (дендрита). Склонность к ликвации зависит от химического состава сплава, скорости охлаждения сплава и размеров отливки. Неоднородность химического состава и структуры, по сечению приводит к неоднородности механических свойств отливки. Для уменьшения ликвации увеличивают скорость охлаждения отливки.

Склонность к газопоглощению – это способность литейных сплавов в жидком состоянии растворять кислород, азот и водород. Их растворимость растет с перегревом расплава (температуры заливки). Движение металла в форме мелкими струйками или турбулентными потоками также способствует повышению растворимости газов. При охлаждении в литейной форме газонасыщенного расплава растворимость газов понижается и они, выделяясь из металла, могут образовать в отливке газовые раковины.

Механические свойства отливок

Механические свойства литого металла всегда хуже, чем деформированного, из-за более крупного размера зерна, неоднородности структуры, возможной пористости и других литейных дефектов. В связи с особенностями кристаллизации механические характеристики неоднородны по сечению отливки. Металл у поверхности обладает большей твердостью и прочностью, чем в осевой зоне поперечного сечения.

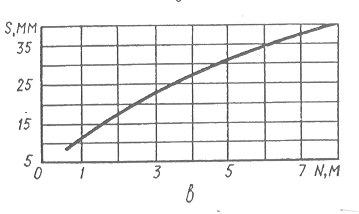

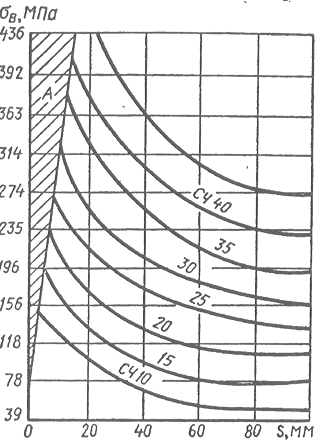

Прочность литой заготовки зависит от температуры заливки, толщины стенки, способа изготовления и характера охлаждения отливки в форме. Существует оптимальная температура заливки, обеспечивающая наиболее высокую прочность благодаря достижению благоприятных данных в условиях жидкотекучести и скорости охлаждения. С увеличением толщины стенки из- за замедления скорости охлаждения предел прочности литого металла уменьшается (рис. 2.3), а общая прочность заготовки повышается непропорционально увеличению толщины ее стенок.

Рис. 2.3. Зависимость предела прочности серого чугуна вот толщины стенок отливки S

(А – область отбела)

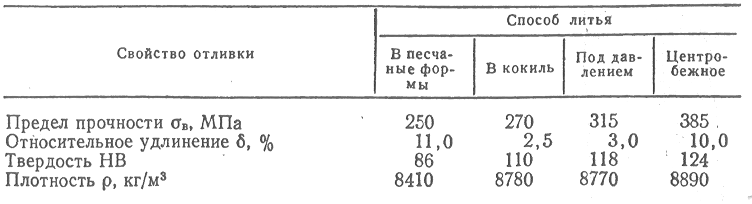

Подобным же образом, изменяя скорость охлаждения, оказывает влияние на прочность заготовки и способ ее изготовления (табл. 2.6).

Таблица 2.6. Механические свойства и плотность бронзовой отливки

3. Проектирование литых заготовок

Требования, предъявляемые к конструкции отливок

При проектировании отливок необходимо стремиться выполнить ряд требований.

1. Отливки должны иметь простое внешнее очертание с минимальным числом ребер, выступов и внутренних полостей.

2. Конструкция отливки должна обеспечивать высокий уровень ее служебных характеристик (прочность, жесткость, герметичность и т. д.) при заданной массе и точности конфигурации.

3. Конструкция отливки должна учитывать взаимодействие отливки с формой с тем, чтобы обеспечить правильное формирование основных свойств отливки, т. е. плотности, структуры, механических свойств, стабильности размеров и параметров шероховатости поверхности.

4. Конструкция отливки должна быть достаточно технологичной, т.е. удобной для изготовления выбранным способом литья.

5. Конструкция отливки должна обеспечивать минимальное количество и протяженность мест обрубки и очистки, удобство осуществления обрубки и очистки, удобство и минимальный объем последующей механической обработки.

6. Базовые поверхности отливки должны иметь расположение, удобное для обработки резанием.

7. Материал отливки должен быть достаточно технологичным и экономичным при заданном способе литья.

8. Конструкция отливки при данных условиях изготовления должна предусматривать минимальный расход металла.

9. Отливка должна быть компактной. Излишне крупные отливки желательно расчленить на несколько частей.

Разработка чертежа литой заготовки

Исходные данные для проектирования заготовки – чертеж готовой детали, сведения о годовой программе выпуска, материале детали, ее назначении и др. При разработке чертежа литой заготовки прежде всего следует оценить ее технологичность. Для этого необходимо прежде всего внимательно изучить конструкцию детали, при возможности упростить ее конфигурацию. Необходимо оценить возможность получения внутренних полостей, помня, что увеличение количества стержней существенно повышает трудоемкость изготовления и сборки форм, увеличивает вероятность появления брака по перекосу или искажению размеров из-за неточности установки стержней. Одновременно необходимо оценить и при необходимости откорректировать толщину стенок, их сопряжения и переходы, ребра жесткости и др.

При проектировании литой заготовки следует соблюдать правила обеспечения технологичности, установить класс точности размеров и масс и группу технологической сложности отливки. Затем определяют минимально допустимую толщину стенки, выбираемую в зависимости от материала отливки, его механических и технологических свойств, от способа литья, конфигурации, размеров и назначения отливки. Необходимо стремиться к минимальной толщине стенок. Если толщина стенок завышена, это может привести к появлению усадочных рыхлот, пористости и других дефектов. В конечном итоге по этой причине прочность стенок снижается и увеличивается расход металла. Требуемую прочность и жесткость стенок отливки следует обеспечивать за счет использования ребер жесткости. Если толщина стенок занижена, то отливку трудно получить технологически (возможно незаполнение формы, неслитины, трещины и т. п.). Кроме того, в отливках сложной конфигурации с тонкими стенками за счет усадочных напряжений могут появиться коробления и трещины.

Минимальная толщина стенок назначается так, чтобы обеспечить необходимую расчетную прочность и удовлетворить требованиям технологии выбранного способа литья. Наименьшую толщину стенок определяют в зависимости от приведенного габарита заготовки:

N = (2l+ b+ h)/3, (2.1)

где l, b, h – соответственно длина, ширина и высота заготовки.

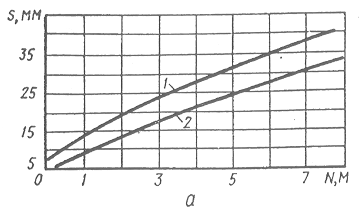

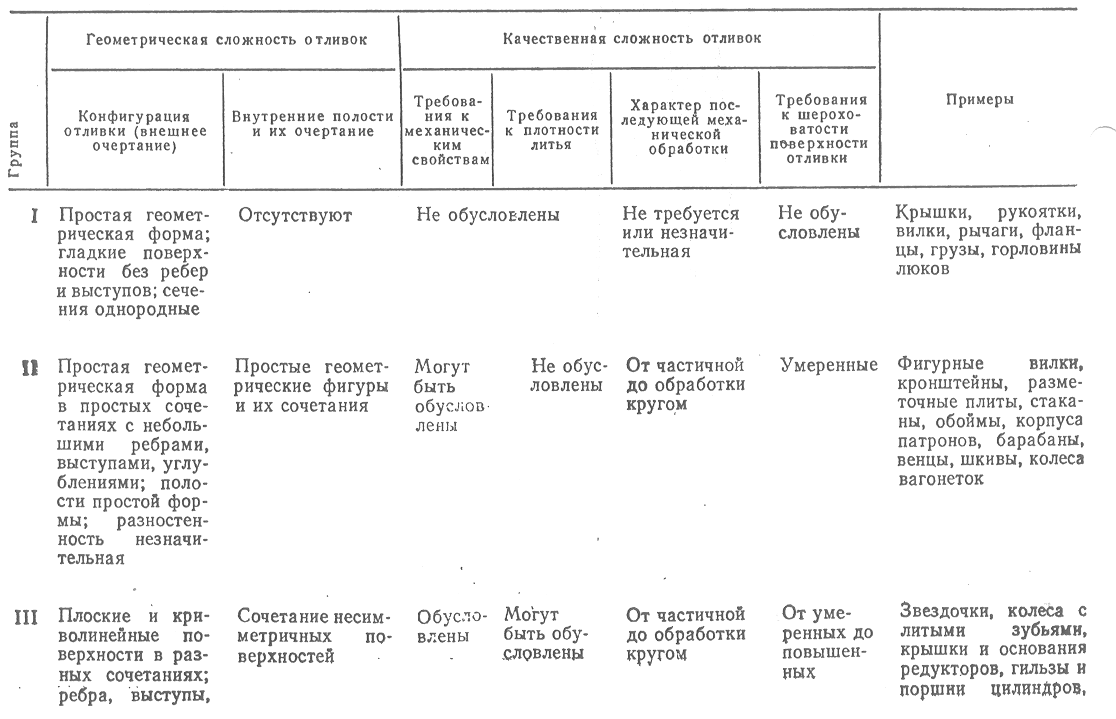

Для отливок, получаемых литьем в песчаные формы, минимальную толщину стенок определяют по графикам (рис. 2.4).

|

|

|

|

Рис. 2.4. Графики для определения толщины стенок s отливок, полученных

в песчаных формах:

а – из углеродистых сталей (1) и чугуна (2); б – из медных безоловянных (1) и

оловянных (2) сплавов; в – из алюминиевых сплавов

Если приведенный габарит N окажется больше 8, толщину стенок принимают для стальных и чугунных отливок соответственно не менее 40 и 30 мм. При N не более 0,1 минимальную толщину стенок принимают: для алюминиевых сплавов – до 2 мм, для медных оловянных сплавов – 2,5, для безоловянных сплавов – 4 мм.

В зависимости от условий охлаждения и материала отливки в некоторых случаях в полученные толщины стенок вносятся определенные коррективы. Так, толщина внутренних стенок для чугунных и алюминиевых отливок должна быть на 10–20 % меньше толщины наружных стенок. Для отливок из модифицированного и высокопрочного чугунов толщину стенок увеличивают на 15–20 % по сравнению с отливками из серого чугуна. Если отливка изготавливается из легированных сталей, толщину стенки увеличивают на 20–30 % по сравнению с однотипными отливками из углеродистых сталей.

Если полученная минимальная толщина стенки окажется больше указанной в чертеже, необходимо по согласованию с конструктором произвести соответствующую корректировку. После этого назначают напуски, допуски размеров, припуски на механическую обработку, формовочные уклоны.

Напуски назначают на тех участках отливки, где отверстия, впадины, полости и тому подобное получить способами литья трудно или невозможно. В случае необходимости напуски удаляются затем механической обработкой.

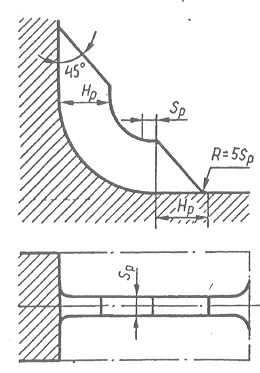

Напуск можно назначать методом «теней» (рис. 2.5). Назначение напусков в «теневых» участках позволяет упростить технологическую оснастку, технологию изготовления и в конечном итоге получить более качественные отливки.

Рис. 2.5. Определение напусков методом «теней»

а – напуски не требуются; б – напуски необходимы (заштрихованные участки)

Минимальный диаметр отверстий, выполняемых литьем, выбирают так, чтобы избежать сильного перегрева и пригара стержня к стенкам отверстия. Возможность спекания стержневой смеси и пригара определяется массой окружающего металла, поэтому минимальный размер литых отверстий зависит от толщины стенки (т. е. длины стержня) и может быть определен по формуле:

dmin= d0+ 0,1S, (2.2)

где d0 – исходный диаметр; S – толщина стенки.

Исходный диаметр d0 на практике выбирается в зависимости от материала отливки: для медных сплавов – 5 мм, для чугунов и алюминиевых сплавов – 7, для сталей – 10 мм. Если указанный в чертеже размер отверстия меньше полученного расчетом dmin отверстие литьем не изготавливают.

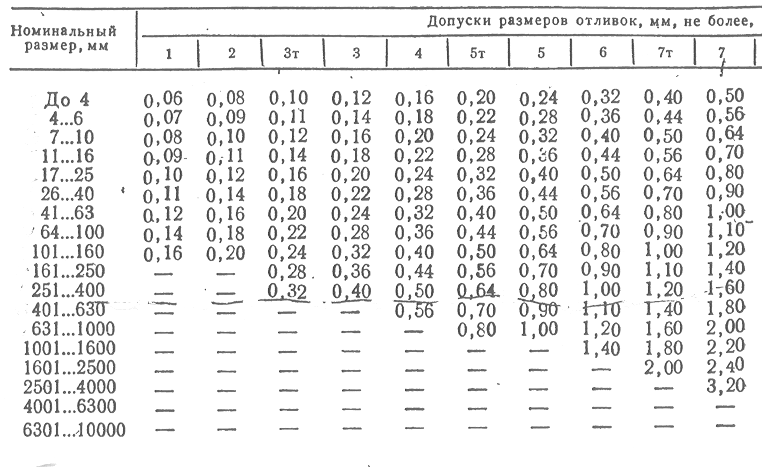

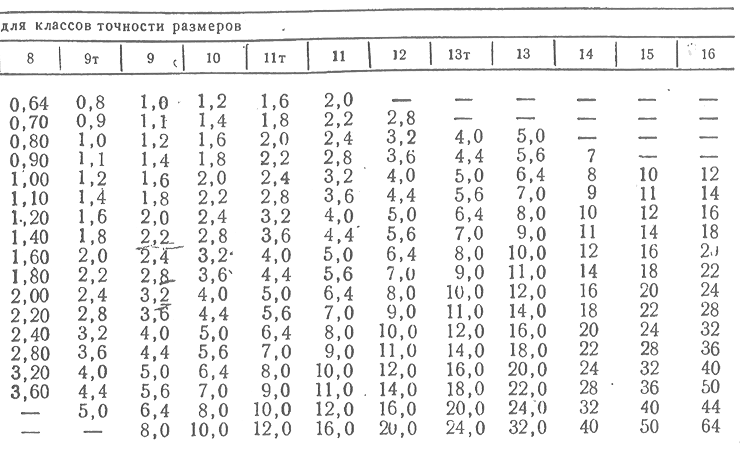

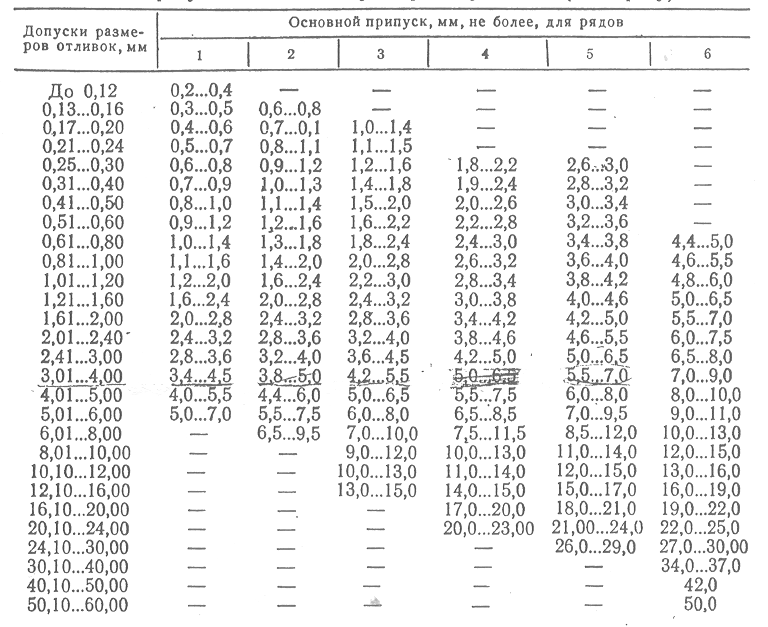

Допуски на линейные размеры отливок назначаются по ГОСТ 26645-85 (табл. 2.7) в зависимости от класса точности и номинального размера. Допуски угловых размеров в пересчете на линейные не должны превышать установленных значений.

Таблица 2.7. Допуски линейных размеров отливок

|

|

|

Допуски размеров элементов отливки, образованных одной частью формы или одним стержнем, устанавливают на 1–2 класса точнее, а элементов, образованных тремя и более частями формы или несколькими стержнями, – на 1–2 класса грубее.

Припуски на механическую обработку отливки (на сторону) различают основные и дополнительные.

Основные припуски (табл. 2.8) выбираются в зависимости от допусков на соответствующий размер отливки и ряда припусков (см. табл. 2.5). Под номинальным размером при установлении припусков следует понимать номинальное расстояние между обработанной поверхностью и базой ее механической обработки, а при обработке поверхностей вращения – их номинальный диаметр.

Из двух значений припуска, указанных в табл. 2.8, для каждого интервала допусков, меньшее устанавливается при более грубых квалитетах точности обрабатываемых поверхностей, большее – при более точных квалитетах.

Таблица 2.8. Основные припуски на механическую обработку отливок (на сторону)

При повышенных требованиях к точности обрабатываемых поверхностей допускается увеличение основного припуска до ближайшего значения из того же ряда.

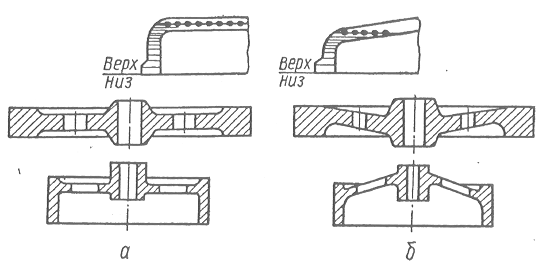

Полученные значения основных припусков относятся к поверхностям отливки, находящимся при заливке сбоку или снизу. На верхние при заливке поверхности допускается увеличение припуска до значения, соответствующего следующему ряду припусков.

Дополнительный припуск на механическую обработку предназначен для компенсации отклонений расположения элементов отливки: коробления, смещения по плоскости разъема и т. п. Общий припуск на механическую обработку определяется как сумма основного и дополнительного припусков.

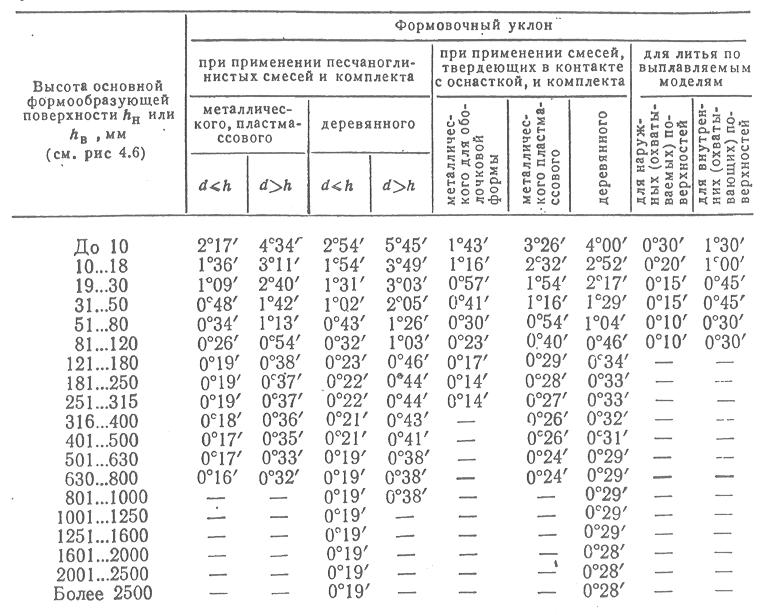

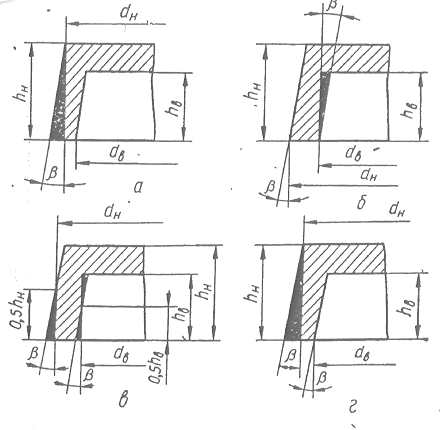

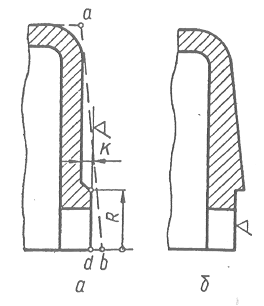

Формовочные уклоны назначаются на вертикальных стенках отливки с целью облегчения удаления модели из формы и стержня из стержневого ящика. Уклоны устанавливаются по ГОСТ 3212–80 в зависимости от размеров углублений, высоты формообразующей поверхности, способа литья и вида модельного комплекта (табл. 2.9). На обрабатываемых поверхностях уклон устанавливается сверх припуска на механическую обработку (рис. 2.6, а), на необрабатываемых и несопрягаемых поверхностях – путем одновременного увеличения и уменьшения размеров отливки (рис. 2.6, в), на необрабатываемых, но сопрягаемых поверхностях – путем уменьшения или увеличения размеров (рис. 2.6, б, г). Формовочные уклоны могут искажать форму необрабатываемых поверхностей (рис. 2.7), поэтому на чертеже литой заготовки целесообразно их показывать. Образование уступов не следует, допускать.

Таблица 2.9. Формовочные уклоны модельного комплекта

Рис. 2.6. Формовочные уклоны

Рис. 2.7. Пример искажения конфигурации детали формовочным уклоном:

а – прочерчивание уклона при проектировании уклона модели; б – фактическая

конфигурация литой детали после механической обработки

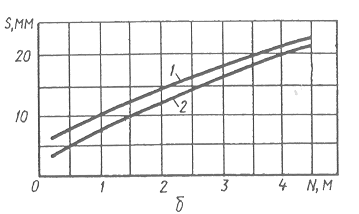

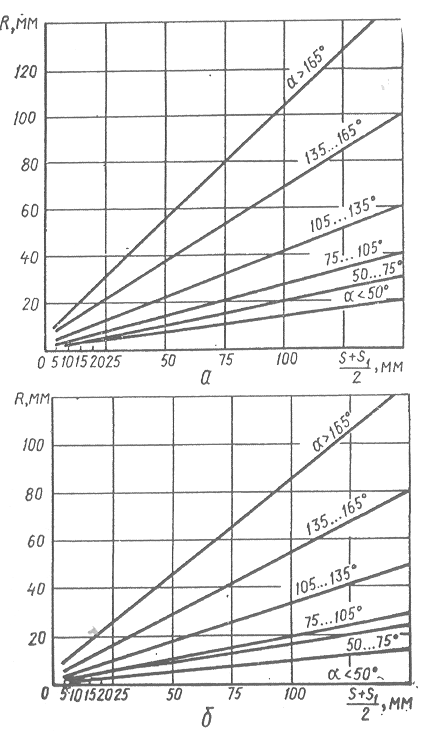

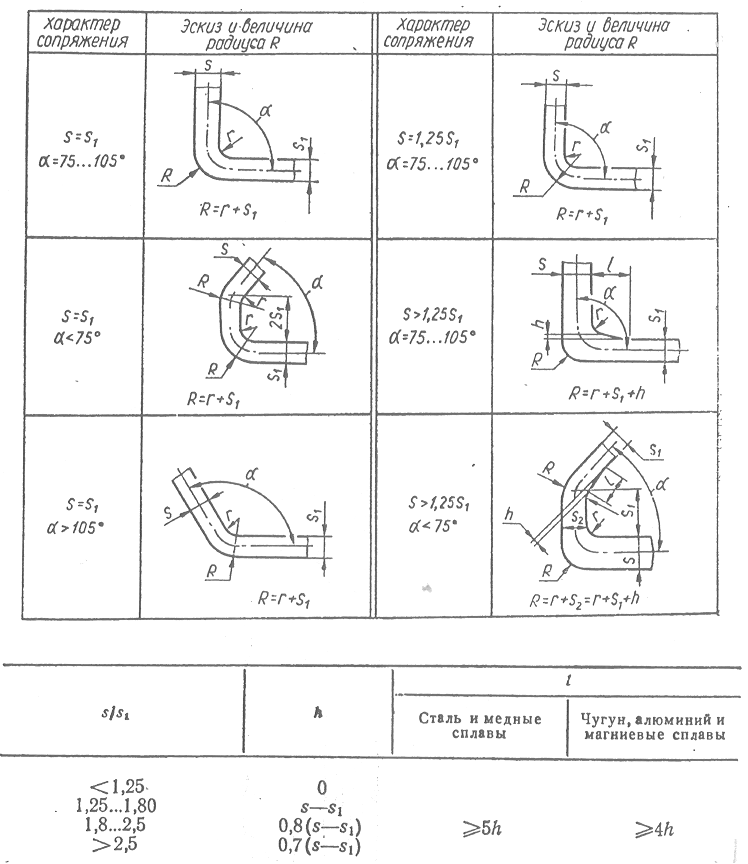

После формирования контура отливки в местах перехода от одного элемента к другому назначают радиусы закруглений, которые в значительной степени определяют качество литой заготовки. Слишком малые радиусы в сопряжениях стенок ведут к трещинам, завышенные – к появлению усадочных рыхлот. Радиусы закруглений в сопряжениях в зависимости от материала отливки, толщины сопрягаемых стенок и угла, образованного между ними, выбирают по графикам (рис. 2.8).

Рис. 2.8. Графики определения радиусов закруглений R по средней толщине стенки

(S+S1)/2 при сопряжении элементов отливок:

а – из стали и медных сплавов; б – из чугуна, алюминиевых и магниевых сплавов

При проектировании отливки необходимо учитывать ее положение в форме. Она должна располагаться так, чтобы обеспечить спокойное заполнение формы без разрушения струей металла отдельных участков формы или стержней. Конструкция формы должна обеспечивать направленную кристаллизацию отливки снизу вверх с тем, чтобы усадочные раковины, примеси, неметаллические включения выводились в части отливки, удаляемые при обрубке и очистке (выпоры, прибыли, припуски на механическую обработку). В связи с этим, чтобы уменьшить дефекты, массивные и ответственные элементы отливок следует располагать в нижней половине формы, в крайнем случае – вертикально. Поверхности, связанные между собой точными размерами, рекомендуется располагать в одной половинке формы желательно в нижней), чтобы не возникло искажений из-за смещения полуформ при сборке.

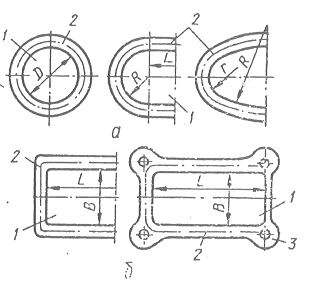

Отливки, имеющие удлиненные продольные размеры (патрубки, пустотелые коробки, рамы, плиты) следует располагать так, чтобы более протяженный габарит был горизонтальным. В этом случае поверхность разъема (или опоры) модели будет иметь более удобное (горизонтальное) положение.

Элементы отливок с малой и равномерной толщиной стенок следует располагать в верхней части формы для обеспечения хорошего подвода металла соответствующей конструкцией питателей. Тонкостенные элементы отливок желательно располагать вертикально или наклонно, чтобы в них не скапливались газовые пузыри. Детали типа тел вращения рекомендуется формовать с вертикальным расположением оси вращения, чтобы обеспечить верхний отвод газов из стержней. Отливку в форме следует располагать так, чтобы общая высота формы была минимальной, а полуформы имели примерно одинаковую высоту.

Правила выбора баз

База – это поверхность (сочетание поверхностей), ось, точка, принадлежащие заготовке и используемые для базирования, т. е. придания ей требуемого положения относительно выбранной системы координат. Различают базы черновой и чистовой механической обработки.

Черновыми базами обычно служат необрабатываемые поверхности или их оси. От этих баз проставляются размеры до остальных необрабатываемых или базовых обрабатываемых поверхностей;

Желательно, чтобы оба вида баз совпадали, т. е. были в одной плоскости, являлись общей осью поверхности и т. п. Если это невозможно, делают специальные технологические приливы, поверхности которых принимают за базы./Если черновые и чистовые базы механической обработки различны, то они связываются между собой размерами, при этом расстояние между ними должно быть минимальным.

В деталях простой конфигурации базами могут быть различные опорные поверхности, плоскости разъема, для более сложных – оси цилиндрических поверхностей.

При выборе баз черновой обработки необходимо учитывать следующие рекомендации.

1. Размеры черновой базы должны быть по возможности минимальны. В этом случае ее коробление и допускаемые отклонения на базовый размер будут также минимальны.

2. Точность сборки литейной формы не должна влиять на точность положения черновой базы.

3. Черновые базовые поверхности не должны пересекаться линией разъема полуформ (должны располагаться в одной полуформе), чтобы избежать их искажения при перекосах и смещениях полуформ.

4. По каждой из трех осей координат следует назначать только одну базу.

5. Предусмотреть, чтобы каждая база использовалась для выполнения максимального числа операций механической обработки. В этом случае обеспечивается наибольшая точность изготовления изделия.

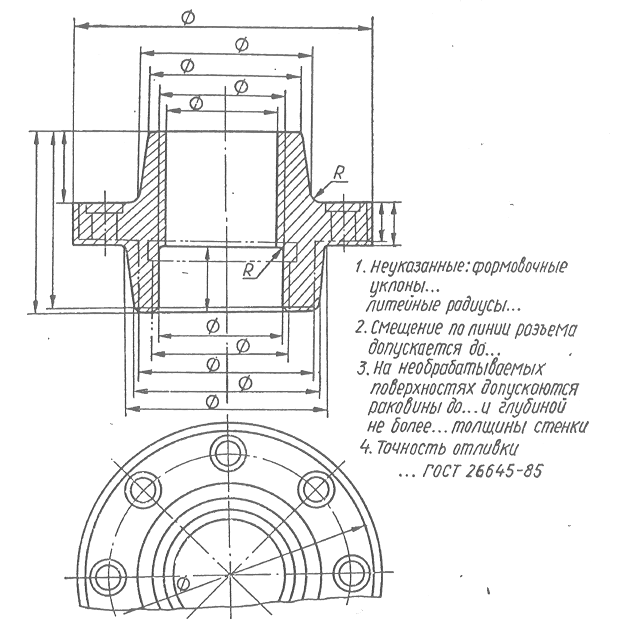

Оформление чертежа литой заготовки

Чертеж литой заготовки выполняется в соответствии с правилами ЕСКД. Чертеж отливки должен содержать все данные, необходимые для изготовления, контроля и приемки отливки. Исходным документом является чертеж готовой детали. В единичном производстве чертеж отливки делают на копии чертежа детали, при этом элементы отливки выполняются красным цветом.

Вначале на чертеже детали указываются напуски. Затем на все обрабатываемые поверхности назначают припуски, определенные в соответствии с приведенными выше правилами.

После определения положения отливки в форме и линии разъема формы устанавливают литейные уклоны и назначают радиусы скруглений.

С учетом возможных формы, размеров и положения стержней определяются конфигурация и размеры внутренних поверхностей (отверстий).

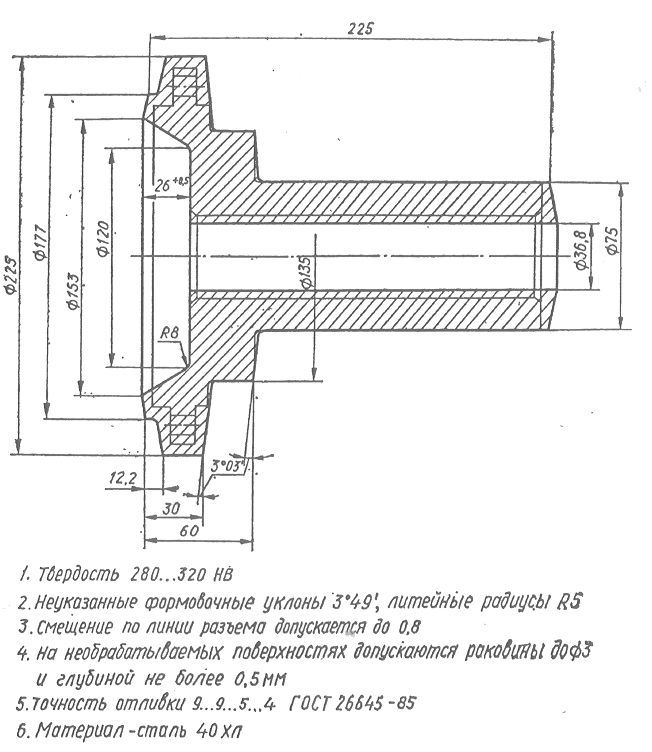

В серийном и массовом производствах на литую заготовку выполняют самостоятельный чертеж, на котором тонкими сплошными линиями (рис. 2.10) указывают контур обрабатываемых поверхностей, а также отверстий, впадин и выточек, не выполняемых литьем.

Рис. 2.10. Пример оформления чертежа отливки

Остатки питателей, выпоров, прибылей и других подобных элементов, если они не удаляются полностью в литейном цехе, также изображаются на чертеже отливки. При этом, если они обрезаны резцом, фрезой или пилой, линия отрезки изображается сплошной тонкой прямой линией; если огневой резкой или обламыванием – то волнистой.

При простановке размеров с комплектом черновых баз связывают соответствующие необрабатываемые поверхности; при этом следует избегать простановки размеров цепочкой. Если невозможно каждый из размеров связать с черновой базой, необходимо стремиться к тому, чтобы число дополнительных размеров было минимальным. Все обрабатываемые поверхности рекомендуется связать с базой чистовой механической обработки.

Назначение технических условий

В технических условиях на отливку необходимо указать следующие требования.

1. Класс точности размеров, класс точности массы, степень коробления и ряд припусков на механическую обработку. Для разных размеров одной и той же отливки допускается применение различных классов точности в зависимости от требований, предъявляемых к соответствующим поверхностям, и условий их получения.

2. Неуказанные на чертеже радиусы закруглений, формовочные уклоны и т. п.

3. Допускаемое смещение опок (чаще всего указывается на чертежах крупных корпусных деталей).

4. Требования к материалу отливки или сведения о допускаемом его заменителе.

5. Указания по виду термической обработки, установленные пределы твердости, методы и место ее замера.

6. Сведения о виде, количестве, размерах и местах расположения допускаемых литейных дефектов (усадочная пористость, раковины, трещины и т. п.). Если разрешается устранение определенных дефектов, то указываются их виды и допускаемые способы устранения.

В случае необходимости указываются дополнительные требования: по допускаемой глубине отбела для отливок из чугуна; макро- и микроструктуре; жаростойкости или коррозионной стойкости; герметичности и т. п. В этом случае дополнительно указываются методы контроля и нормы отбраковки отливок по соответствующим показателям.

Для достаточно больших отливок указываются место маркировки детали, ее характер, а также содержание и шрифт маркировки.

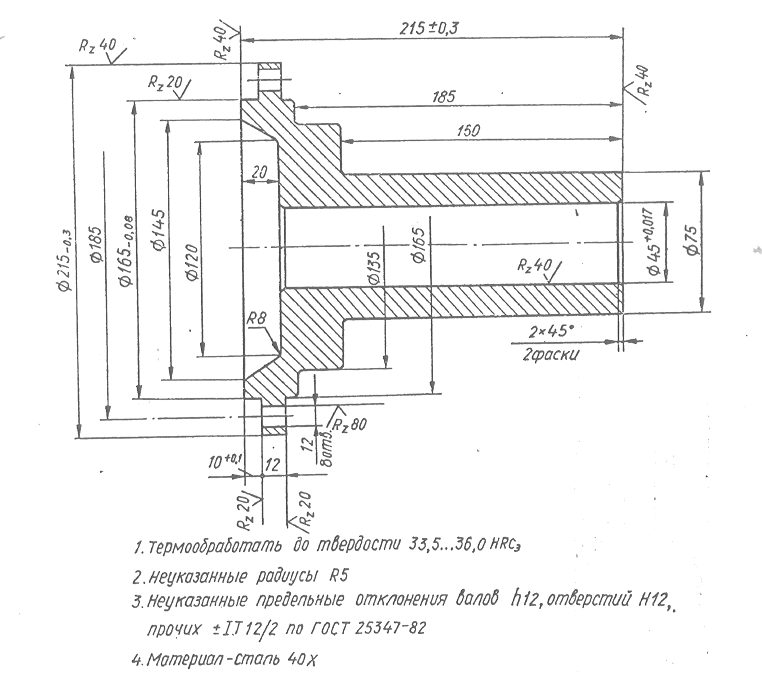

Пример проектирования литой заготовки

Необходимо спроектировать литую заготовку для детали, представленной на рис. 2.11. Материал детали – сталь 40ХЛ, масса – 10,1 кг, годовая программа выпуска – 500 шт.

Для изготовления отливки выбираем литье в песчаные формы. Чтобы уменьшить высоту формы, ось отливки при формовке располагаем горизонтально. В соответствии с табл. 2.3 и 2.4 для проектируемой отливки определяем группу сложности – 2 и назначаем класс точности – 9. По формуле (2.1) определяем приведенный габаритный размер заготовки N = 0,287 м, а затем по графику (см. рис. 2.4) – минимальную толщину стенки: 8 мм. Следовательно, все стенки заготовки могут быть изготовлены литьем.

Минимальный диаметр отверстия, полученный по формуле (2.2), показывает, что литьем может быть изготовлено лишь центральное отверстие: dmin = 29,5 мм. Для отверстий во фланце 12 мм получено dmin = 11,2 мм. Изготовить их литьем невозможно, так как припуск (на сторону) в этом случае составляет 2,0–2,5 мм, а значит диаметр литого отверстия должен быть 7–8 мм. В данном случае на отверстия 12 мм назначаем напуск.

|

Рис. 2.11. Чертеж детали |

Рис. 2.12. Чертеж литой заготовки детали |

Определяем допуски на размеры для 9 класса точности по табл. 2.7: 215, l = 215±0,3 и 165 – 2,8 мм, 135 – 2,4 мм, 75 – 2,2 мм, 45 – 2,0 мм, l = 22 – 1,6 мм, l = 10 – 1,2 мм.

По табл. 2.4 выбираем ряд припусков для проектируемой отливки – 4. С учетом полученных допусков, выбранного ряда припусков и требуемой точности размеров обрабатываемых поверхностей выбираем по табл. 2.8 припуски на механическую обработку: 215, l = 215±0,3...5 мм, 165 – 6,5 мм, 45 – 4,2 мм, l = 22...3 мм, l = 10...2,8 мм.

В соответствии с полученной высотой уступов по табл. 2.9 выбираем формовочные уклоны (303' и 349'), а по графикам рис. 2.8 – радиусы закруглений. С учетом требований чертежа детали в данном случае можно для всех сопряжений установить радиус закругления – 5 мм.

По полученным данным определяем номинальные размеры отливки и оформляем чертеж литой заготовки (рис. 2.12). Общей базой черновой и чистовой механической обработки служит ось заготовки. За вторую чистовую базу выбран торец поверхности 135 мм, который обеспечивает надежную фиксацию заготовки в основном направлении при механической обработке. В качестве второй базы чистовой обработки выбран левый торец заготовки, который обрабатывается при базировании на черновые базы.

В п. 5 ТУ чертежа приведено условное обозначение точности отливки: 9 – класс точности размеров и массы, 5 – степень коробления, 4 – ряд припуска на механическую обработку.

Расчетная масса литой заготовки – 13,8 кг.

4. Обеспечение технологичности отливок

При оценке технологичности отливки с точки зрения ее формы и размеров следует стремиться к упрощению как наружных, так и внутренних поверхностей. Необходимо избегать излишне выступающих или западающих поверхностей, проверяя их наличие с помощью правила «теней».

Толщины стенок и конструктивные уклоны должны назначаться в зависимости от назначения стенок, механических и технологических свойств материала. Если литейные уклоны не показаны на чертеже, необходимо проверить, не искажают ли они конфигурацию отливки. Желательно, чтобы габаритные размеры отливки были минимальными, особенно по высоте, так как в противном случае затрудняется процесс изготовления формы.

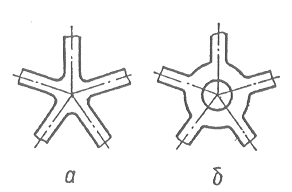

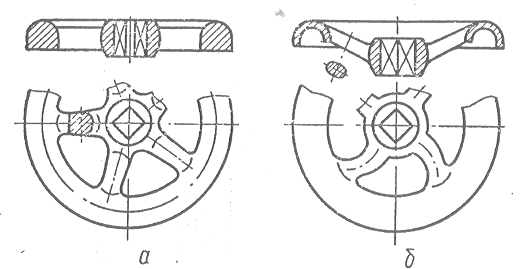

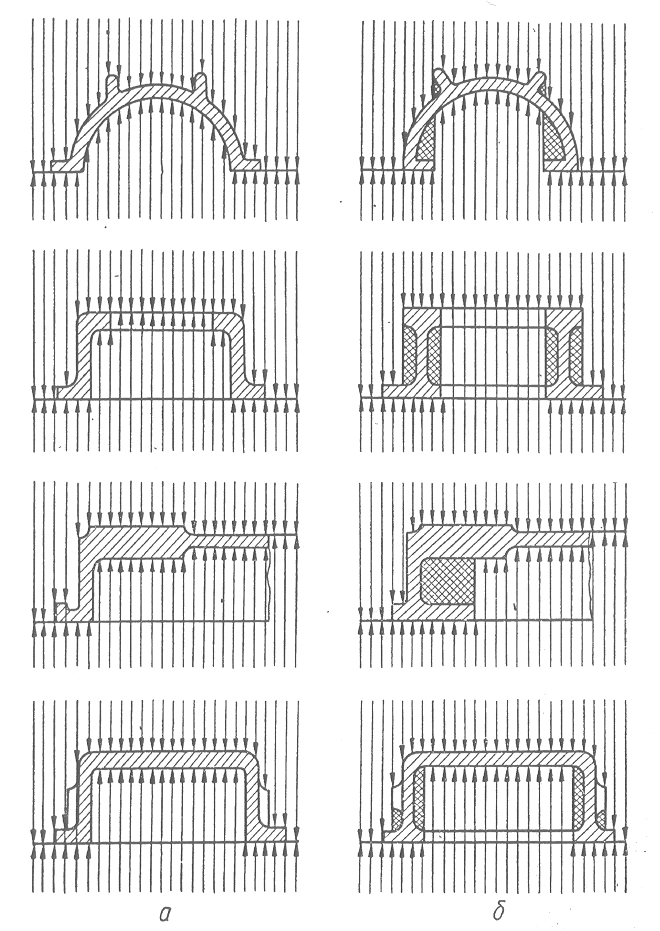

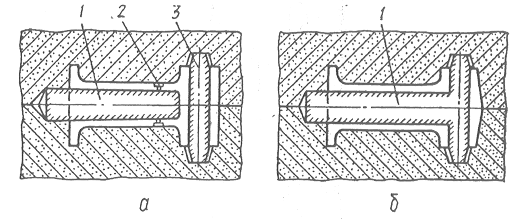

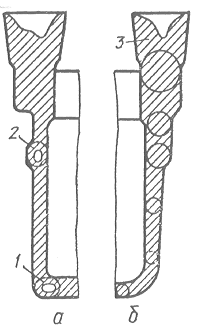

Конструкция отливки должна позволять изготовление литейной формы с минимальным числом разъемов. Конфигурация и расположение стержней в форме должны обеспечивать свободный выход газов из стержней. Число стержней в форме должно быть минимальным (рис. 2.13). Установка стержней в форме на жеребейках нежелательна, поскольку жеребейки не всегда хорошо свариваются с основным металлом.

Рис. 2.13. Конструкция отливки кронштейна:

а – нетехнологично; б – технологично; 1, 3 – стержни; 2 – жеребейка

При организации направленной кристаллизации снизу вверх получают плотную отливку без усадочных раковин и пористости. Это достигается в основном за счет установки прибылей. Однако они приводят к усложнению формовки и увеличению расхода металла. Одновременно повышается опасность возникновения трещин.

Усадочные раковины и рыхлоты образуются в отливке из-за некомпенсированной усадки в процессе кристаллизации. Она может возникнуть при неправильном распределении массы металла по сечению отливки. Для того чтобы избежать этого дефекта, производят проверку конструкции стенки методом «вписанных окружностей» (рис. 2.14).

Рис. 2.14. Схема направленного затвердевания металла:

а – нетехнологично; б – технологично; 1, 2 – усадочные рыхлоты; 3 прибыль

Суть его заключается в том, что по мере приближения фронта кристаллизации к прибыли диаметр окружности, вписанной в сечение отливки, должен увеличиваться. Иными словами, любая вписанная окружность должна беспрепятственно «выкатываться» в направлении прибыли.

Иногда для обеспечения технологичности используют принцип одновременной кристаллизации, который заключается в том, что все стенки отливок – от нижней части до верхней – имеют одинаковую толщину и застывают практически одновременно. Этот принцип применяется в основном для мелких и средних отливок с тонкими стенками из сплавов с небольшой усадкой.

Рациональные соотношения размеров угловых и Т-образных (тавровых) сопряжений приведены в табл. 2.10 и 2.11. Радиусы закруглений внутренних углов r определяют по графикам (см. рис. 2.8).

Таблица 2.10. Формы L-образного сопряжения

Таблица 2.11. Формы Т-образного сопряжения

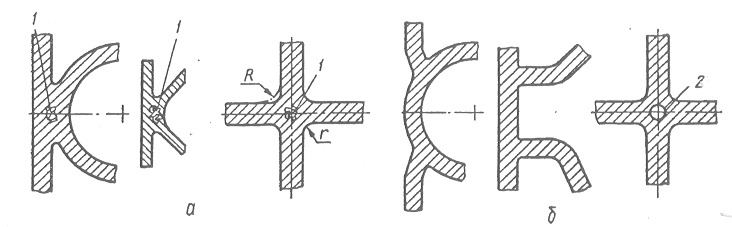

К-образные и крестообразные сопряжения стенок создают в местах пересечений большое скопление металла (рис. 2.16). Из-за замедления охлаждения в этих местах возникает опасность образования усадочных рыхлот. В этом случае скопление металла необходимо рассредоточить путем смещения стенок, местного утонения, уменьшения радиуса закругления и т. п.

Рис. 216. К-образные и крестообразные сопряжения стенок:

а – нетехнологично; б – технологично; 1 – усадочная рыхлота; 2 – разгрузочное отверстие

В связи с тем, что у литых конструкций необходимо обеспечить минимальную толщину стенок, для повышения прочности и жесткости отливок следует применять оребрение нагруженных стенок. Однако это ведет к увеличению концентрации напряжений, а в местах пересечения ребер со стенками – к скоплению излишнего металла. Поэтому, для обеспечения технологичности конструкции отливки необходимо обеспечить свободную деформацию ребер при усадке, для чего ребра должны располагаться перпендикулярно к плоскости разъема формы.

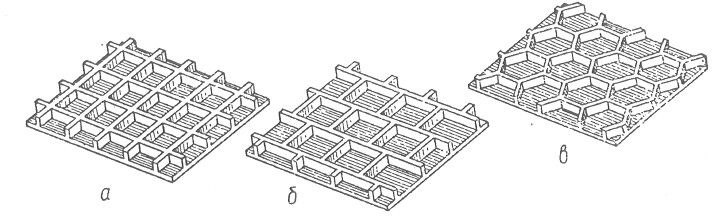

Толщина наружных ребер жесткости не должна превышать 0,8, а внутренних – 0,6 толщины сопряженной стенки. Высота ребер не должна превышать пятикратной толщины стенки. Для уменьшения скопления металла в местах пересечения ребер следует избегать их крестообразного пересечения. Более технологичным является шахматное и сотообразное расположение ребер (рис. 2.17). Последнее обеспечивает наиболее равномерное распределение остаточных напряжений как в процессе остывания отливки, так и во время эксплуатации.

Рис. 2.17. Размещение ребер:

а – крестообразное; б – шахматное; в – сотообразное

Однако такая отливка несколько сложнее и дороже в изготовлении. Во избежание усадочных рыхлот и раковин при пересечении ребер в одном узле необходимо рассредоточить металл за счет применения кольцевого ребра или цилиндрического углубления в центре пересечения (рис. 2.18). Если ребро жесткости соединяет две перпендикулярные стенки, то для уменьшения скопления металла в месте стыка рекомендуется предусмотреть в ребре литое отверстие, а самому ребру придать криволинейную форму (рис. 2.19).

|

Рис. 2.18. Пересечение нескольких ребер в одном узле: а – нетехнологично; б – технологично |

Рис. 2.19. Ребро жесткости на стыке двух стенок: а – нетехнологично; б – технологично |

Для уменьшения усадочных напряжений в стенках литых деталей, особенно в стенках большой протяженности, необходимо предусматривать окна (или отверстия 1) круглой или овальной формы (рис. 2.20, а). Причем размеры окон должны быть максимально возможными. Во избежание горячих и холодных трещин края литых необрабатываемых отверстий упрочняются отбортовкой. Одновременно не следует допускать излишнего скопления металла в местах перехода к фланцам 2, ушкам 8 возле отверстий (рис. 2.20, б).

|

1 – окно; 2 – фланец; 3 – ушко Рис. 2.20. Конструкция окон в стенках: а – технологично; б – нетехнологично |

Рис. 2.21. Литые маховики с прямыми (и) и изогнутыми (б) спицами |

При изготовлении литых заготовок маховиков, шкивов, зубчатых колес возникновение коробления и трещин связано с различной скоростью охлаждения обода, ступицы и спиц. Если обод массивный и охлаждается медленнее спиц, в нем возникают значительные растягивающие напряжения, которые могут привести к потере цилиндрической формы. Если обод тоньше спиц, он кристаллизуется раньше и в спицах вблизи обода могут появиться трещины. Если раньше кристаллизуются спицы, трещина может возникнуть в ободе. Если соотношение сечений обода и спиц выбрано так, что кристаллизация происходит одновременно, а ступица охлаждается медленнее, то трещины могут появиться в спицах около ступицы. Для снижения остаточных напряжений в литых маховиках с четным числом спиц рекомендуется делать изогнутые спицы, а с нечетным – прямые (рис. 2.21). Поперечные сечения спиц рекомендуется делать овальными, при больших нагрузках – двутаврового сечения, со скругленными острыми углами и сопряжениями. Ступицы не должны быть толстостенными, так как у основания спиц могут появляться усадочные раковины и рыхлоты. На участках с местным утонением стенки (над шпоночной канавкой) рекомендуется делать приливы.

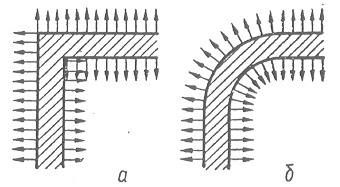

Для снижения усадочных и термических напряжений и вероятности трещинообразования следует обеспечивать свободную усадку отливки и избегать термических узлов. Они возникают в тех местах, где пересекаются тепловые потоки, идущие от поверхности отливки в форму (рис. 2.22, а). Для улучшения теплоотвода в этом районе изменяют конструкцию термического узла (рис. 2.22, б) или устанавливают усадочные ребра (рис. 2.23), которые охлаждаются быстрее и упрочняют эту зону. Если установка усадочных ребер не дает положительного результата, то выравнивания скорости охлаждения во всех сечениях отливки добиваются с помощью холодильников.

Деталь большой протяженности следует делать со стенками, равномерными по толщине. Ее конструкция должна быть по возможности симметричной и достаточно жесткой. Одновременно следует избегать больших плоских поверхностей, придавая им изогнутую форму (рис. 2.24). Большие горизонтальные стенки следует заменять на наклонные, ступенчатые или выпуклые. Если такую поверхность необходимо все-таки получить плоской, рекомендуется при формовке располагать ее в нижней полуформе. В этом случае окончание заполнения формы происходит при малой свободной поверхности жидкого металла и вероятность образования газовых пор уменьшается.

|

Рис. 2.22. Конструкция термического узла: а – нетехнологично; б – технологично |

Рис. 2.23. Пример усадочного ребра |

Рис. 2.24. Предотвращение образования усадочных раковин:

а – нетехнологично; б – технологично

5. Термическая обработка литых заготовок перед обработкой резанием

Для повышения обрабатываемости резанием и стабилизации размеров литые заготовки подвергают термообработке. Характер термообработки зависит от вида литейного сплава, способа литья, размеров отливки и других факторов.

Термическая обработка чугуна применяется для изменения структуры металлической основы чугуна (матрицы), степени графитизации, снижения остаточных напряжений, стабилизации размеров. При этом форма графита в чугуне не изменяется.

Графитизирующий отжиг используют для разложения карбидов (устранения отбела) в отливках из всех видов чугуна и снижения твердости поверхностного слоя. Он производится при температуре 850–980С. Продолжительность отжига зависит от размеров отливки, толщины стенок, химического состава чугуна и обычно принимается из расчета 1 ч на каждые 25 мм толщины стенки отливки.

Для снижения твердости по всему сечению отливки и получения ферритной структуры матрицы производят вторую стадию отжига при температуре 700–720С. Переход с температуры 850–980С до 720С желательно проводить медленно. Это позволяет получить больше феррита и придает большую пластичность отливке. Окончательное охлаждение отливок в интервале температур 500–300С стремятся производить быстро во избежание отпускной хрупкости.

Нормализация чугуна производится при температуре 850–950 С с целью получения отливок повышенной прочности и износостойкости, т. е. получения отливок со структурой перлита. Одновременно происходит измельчение перлита и частичное снятие остаточных напряжений. После полного прогрева отливки выдерживаются в печи еще 30–120 мин с целью выравнивания структур по всему объему. Охлаждение производится на воздухе. Используя нормализацию, можно повысить марку чугуна примерно на два класса.

Отпуск как самостоятельный вид термообработки применяют только для снятия остаточных напряжений отливок из серого чугуна. При этом их нагревают до температуры 500–550 С, выдерживают 2–8 ч и охлаждают вместе с печью.

Стальные отливки обычно имеют крупнозернистую неоднородную структуру и низкую пластичность. В зависимости от химического состава стальное литье отжигают при температуре 850–900 С с выдержкой в течение 2–4 ч и охлаждают с печью. В этом случае получают наибольшую пластичность и минимальный уровень внутренних напряжений.

При нормализации отливки нагревают до той же температуры, выдерживают 4–5 ч, а затем охлаждают на воздухе. Это приводит к выравниванию и измельчению структуры.

Для средне- и высокоуглеродистых сталей нормализация дает более высокую твердость и меньшую пластичность, чем отжиг. Для низкоуглеродистых сталей нормализация как более дешевый вид термообработки может полностью заменить отжиг.

Термическая обработка отливок из цветных металлов применяется редко, в основном не для улучшения обрабатываемости резанием, а для улучшения механических свойств заготовки. Вид термической обработки указывается в технических условиях на отливку. Для снятия остаточных напряжений, возникающих в крупных отливках с неравномерным сечением стенок, применяют отпуск. Режим отпуска зависит от вида сплава, толщины стенок и конфигурации отливок.

6. Качество отливок

Размерная точность отливок и качество поверхностного слоя

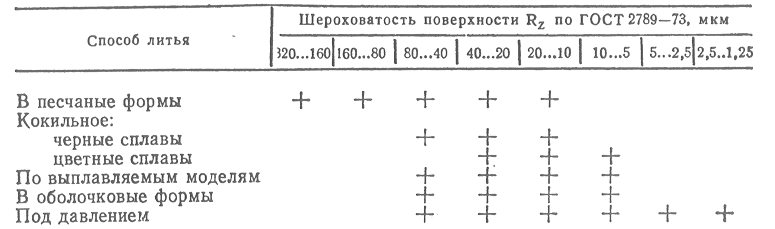

Допуски размеров отливок согласно ГОСТ 26645-85 зависят от класса точности и номинального размера (см. табл. 2.7). Класс точности определяет способ литья и тип металла или сплава отливки. Под номинальным размером в этом случае понимают измеряемый размер отливки, включающий припуск на механическую обработку. Достижимая точность отливок, полученных различными способами литья, представлена в табл. 2.11, а шероховатость поверхностей отливок – в табл. 2.12.

Таблица 2.11. Точность отливок, получаемых различными методами литья

Таблица 2.12. Качество поверхности отливок, получаемых различными методами литья

Дефекты отливок, способы их предупреждения и исправления

Основными видами литейных дефектов являются искажения формы и размеров, разрывы сплошности металла, различные раковины и поверхностные дефекты. Искажения формы и размеров проявляются в виде коробления, недоливов, перекосов.

Коробление возникает в отливке в результате значительных остаточных напряжений при охлаждении из-за неравномерности охлаждения, торможения усадки. Недолив возникает при неправильной конструкции литниковой системы, недостаточной жидкотекучести сплава или утечке металла в разъем формы. Перекос может быть вызван неточной сборкой стержней или формы, плохим центрированием половинок стержневого ящика, случайным сдвигом полуформ, вызванным внешним воздействием.

Для предотвращения искажений формы отливок следует проработать более рациональную конструкцию отливки и технологию литья, увеличить податливость формы, повысить технологическую дисциплину и т. д.

Разрывы сплошности металла проявляются в виде горячих и холодных трещин, спаев, раковин, рыхлот.

Горячие и холодные трещины вызываются в основном недостатками конструкции отливки: наличием «термических узлов», завышенной температурой заливки, недостаточной податливостью формы и стержней, недостаточной пластичностью металла в интервале температур образования трещин. Спай – сквозная либо поверхностная с закругленными краями щель – получается из-за недостаточной скорости заливки формы, пониженной жидкотекучести, недостаточной эффективности вентиляции формы.

Для предупреждения возникновения горячих трещин в отливках необходимо создавать условия, способствующие формированию мелкозернистой структуры; обеспечивать одновременное охлаждение тонких и толстых частей отливок; увеличивать податливость литейных форм; по возможности снижать температуру заливки сплава. Для предупреждения образования в отливках холодных трещин необходимо обеспечивать равномерное охлаждение отливок во всех сечениях путем использования холодильников; применять сплавы для отливок с высокой пластичностью; проводить отжиг литейных отливок и т. п.

Усадочные раковины и рыхлоты возникают из-за нетехнологичности конструкции отливки, неправильной конструкции литниковой системы, недостаточной эффективности холодильников. Образование газовых раковин связано с повышенной газотворностью и низкой газопроницаемостью формы и стержней, пониженной температурой заливки, с механическим захватом газов в элементах литниковой системы во время заливки. Шлаковые раковины образуются при пониженной вязкости шлака, недостаточной эффективности литниковой системы, неправильной или небрежной заливке. Для уменьшения газовых раковин и пористости в отливках плавку следует вести под слоем флюса, в среде защитных газов с использованием хорошо просушенных шихтовых материалов, Кроме того, перед заливкой расплавленный металл необходимо подвергать дегазации вакуумированием, продувкой инертными газами и другими способами, а также увеличивать газопроницаемость литейных форм и стержней, снижать влажность формовочной смеси, подсушивать формы и т. д.

Пригар – поверхностный дефект, возникающий из-за слишком высокой температуры заливки, излишней длительности заливки, слабого уплотнения или низкого качества формовочной смеси.

Обнаруженные дефекты могут быть исправимыми и неисправимыми. Так, коробление стальных отливок может быть исправлено правкой. Наружные дефекты заваривают дуговой или газовой сваркой. При недоливе крупных отливок иногда допускается исправление дефекта заливкой жидкого металла. Раковины и пористость устраняют пропиткой или заделывают различными замазками, шпатлевкой или клеями. Неисправимый брак требует пере- смотра конструкции отливки или технологии ее получения.

Контроль качества отливок

Система контроля качества отливок включает в себя контроль исходных материалов, всех этапов технологического процесса и готовых отливок. Объем контроля на каждом этапе зависит от конкретных условий производства и от требований, предъявляемых к отливкам.

Контроль исходных материалов заключается в проверке химического состава шихтовых материалов, их загрязненности, а также в проверке качества формовочных материалов и основных свойств формовочных и стержневых смесей.

Контроль процесса изготовления форм и стержней, сборки литейной формы проводится на всех этапах технологического процесса.

Контроль хода плавки литейного сплава заключается в определении химического состава сплава, степени раскисления, температуры заливки.

Контроль качества готовых отливок может проводиться несколькими методами. В зависимости от ответственности отливок и типа производства осуществляется массовый или выборочный внешний осмотр отливок. При этом определяют отклонения формы и размеров отливки, устанавливают внешние дефекты, видимые невооруженным глазом.

Методы проницающей радиации (рентгенография, рентгеноскопия, гамма-дефектоскопия) и ультразвуковой контроль позволяют контролировать отливки довольно большой толщины и дают хорошие результаты при определении внутренних трещин, пористости, раковин.

Поверхностные дефекты хорошо определяются магнитными методами контроля, люминисцентной и цветной дефектоскопией.

Механические характеристики материала отливки (твердость, прочность, пластичность, ударная вязкость) определяют по результатам испытаний отдельно изготовленных или прилитых к отливке образцов (проб). Иногда образцы вырезают из тела отливки.

При предъявлении к отливке требований герметичности проводятся гидравлические испытания избыточным давлением жидкости. Испытание проводится после предварительной механической обработки с тем, чтобы на ответственных участках отливки были сняты литейные корки, пленки, оксиды и т. п.

Контроль качества отливок производится: на рабочих местах непосредственными исполнителями работ; на специализированных рабочих местах –работниками службы технического контроля; в лабораториях – соответствующими специалистами.

Контрольные вопросы

1. Перечислите основные способы получения отливок.

2. Охарактеризуйте сущность, достоинства, недостатки и область применения литья в песчаные формы,

3. Какие конструкционные материалы применяют для изготовления отливок?

4. Каковы литейные свойства сплавов, которые необходимо учитывать при выборе материала отливки. Дайте их определения.

5. Перечислите факторы, влияющие на прочность отливки, и укажите пути управления этими факторами.

6. Какова последовательность разработки чертежа литой заготовки?

7. От чего зависят и как назначаются припуски на механическую обработку, формовочные уклоны, радиусы закруглений?

8. Как выбирается положение отливки в форме?

9. Какие поверхности отливки следует выбирать в качестве черновых баз?

10. Перечислите основные правила оформления чертежа отливки. Каковы особенности простановки размеров на чертеже отливки?

11. В чем заключаются особенности проектирования заготовок, изготавливаемых специальными способами литья?

12. Каковы основные требования технологичности отливок?

l3. Объясните назначение и расскажите виды термической обработки отливом из чугуна, стали, цветных сплавов.

14. Перечислите дефекты отливок и причины их возникновения.

15. Как осуществляется контроль качества на различных стадиях производства литых заготовок?

ПРОЕКТИРОВАНИЕ И ПРОИЗВОДСТВО ЛИТЫХ ЗАГОТОВОК