ПРОЕКТИРОВАНИЕ И ПРОИЗВОДСТВО СВАРНЫХ ЗАГОТОВОК. ЗАГОТОВКИ, ПОЛУЧАЕМЫЕ МЕТОДАМИ ПОРОШКОВОЙ МЕТАЛЛУРГИИ. ЗАГОТОВКИ ИЗ ПЛАСТМАСС

Лекция 4.

ПРОЕКТИРОВАНИЕ И ПРОИЗВОСТВО СВАРНЫХ ЗАГОТОВОК.

ЗАГОТОВКИ, ПОЛУЧАЕМЫЕ МЕТОДАМИ ПОРОШКОВОЙ

МЕТАЛЛУРГИИ. ЗАГОТОВКИ ИЗ ПЛАСТМАСС

1. Классификация сварных конструкций

2. Технологические особенности изготовления заготовок сваркой

3. Проектирование сварных заготовок

4. Технологичность сварных и комбинированных заготовок

5. Заготовки, получаемые методами порошковой металлургии

6. Заготовки их пластмасс

1. Классификация сварных конструкций

Сварные заготовки состоят из отдельных частей, выполненных с применением различных технологических процессов и из различ�ных материалов. Заготовки целесообразно расчленять на состав�ные части с последующей их сваркой, если изготовление их цель�ными связано с большими производственными трудностями (от�сутствие оборудования, усложнение механической обработки, боль�шой процент брака) или особо тяжелыми условиями работы отдельных частей готовой детали, требующих применение дорогих и дефицитных материалов.

В связи с уменьшением толщины стенок и упрощением конст�рукции сварные заготовки дают экономию металла до 30–60 % по сравнению с литыми. Кроме того, капитальные затраты литейных цехов значительно превосходят затраты на сварочное оборудова�ние. Так, удельные капитальные вложения на 1 т сварных заготовок примерно в три раза меньше, чем на 1 т стального литья. Упроще�ние технологии изготовления сварных конструкций по сравнению с литьем, ковкой или штамповкой ведет к сокращению сроков освое�ния производства, снижению трудоемкости и себестоимости изго�товления заготовок.

Сварные конструкции классифицируют по методу получения ис�ходных заготовок (листовые, лито-сварные, ковано-сварные, штам�по-сварные), по целевому назначению (вагонные, судовые, авиаци�онные и т. д.), по толщине свариваемых элементов (тонкостенные и толстостенные) или по применяемым материалам (стальные, алюминиевые, титановые и др.). В зависимости от характерных особенностей работы выделяют следующие типы сварных элемен�тов и конструкций: балки, колонны, оболочковые конструкции, кор�пусные транспортные конструкции и детали машин и приборов.

Балки и колонны – это конструктивные элементы, работающие в основном на поперечный изгиб или сжатие. Они состоят в основ�ном из листовых элементов, свариваемых, как правило, автомати�ческой сваркой под флюсом. Обработке резанием после сварки они практически не подвергаются.

Оболочковые конструкции представляют собой емкости, сосу�ды, трубы, к которым предъявляются требование герметичности при избыточном давлении. Крупные емкости: резервуары для хра�нения нефтепродуктов, газгольдеры, корпусы печей и т. п. – соби�раются на месте монтажа из листовых полотнищ или секций. Свар�ка ведется, как правило, встык под флюсом сварочными тракто�рами.

К корпусным транспортным конструкциям относятся корпуса судов, вагонов, кузова автомобилей. Они представляют собой про�странственную конструкцию из плоских или изогнутых листовых элементов. Корпуса вагонов и судов имеют решетчатую основу, к которой крепится листовая обшивка. Для этой группы деталей в широких масштабах применяются автоматическая дуговая и кон�тактная сварки. Большое число пересекающихся элементов услож�няет технологию сварки. Возникающие сварочные напряжения тех�нологически не снимаются.

Детали машин и приборов имеют разнообразные формы и раз�меры. Это могут быть станины, валы и колеса, корпуса приборов, тяги, шатуны и т. п. Элементы сварных заготовок деталей машин изготавливаются из разнообразных материалов при толщине от де�сятых долей миллиметра до 100 мм и более. Поэтому в различных случаях применяют разные способы сварки. Практически все свар�ные заготовки перед окончательной механической обработкой про�ходят термообработку для снятия остаточных напряжений.

2. Технологические особенности изготовления заготовок сваркой

Высокая эффективность современных процессов сварки, обеспечивающая их конкурентоспособность при изготовлении комбини�рованных (штампо-сварных и сварно-литых) и сварных из проката заготовок, является действенным средством снижения металло�емкости машиностроительных конструкций.

Дуговая сварка (ручная, полуавтоматическая и автоматическая) является наиболее распространенным способом сварки. Ручная сварка применяется для сварки швов небольшого размера; за один проход без предварительной разделки кромок она позволяет сва�ривать детали толщиной 4–8 мм. Автоматическая сварка может вестись одним или несколькими электродами под слоем флюса, в среде защитных газов (аргона, гелия, углекислого газа) или самозащитной проволокой. При этом резко повышается толщина сва�риваемых деталей (до 15 мм без разделки кромок) и производи�тельность сварки (в 6–8 раз по сравнению с ручной сваркой). Свар�ка в углекислом газе углеродистых и низколегированных сталей характеризуется стабильностью режима сварки, хорошим форми�рованием сварного шва, высоким качеством соединения. Произво�дительность полуавтоматической сварки примерно в 2–4 раза вы�ше, чем ручной.

Контактная сварка (стыковая, точечная, шовная) отличается высокой производительностью и экономичностью. Ею хорошо сва�риваются углеродистые, низколегированные и некоторые коррози�онно-стойкие стали, а также алюминий, титан и их сплавы.

При стыковой сварке заготовки свариваются по всей поверх�ности их касания. Можно сваривать стальные стержни, рельсы, прутки, трубы, прокат сечением до 10 000 мм2, а также прутки, трубы, прокат, штамповки из цветных металлов сечением до 4 000 мм2. Точечной сваркой соединяют листовые заготовки вна�хлест в отдельных местах (точками). Точечной сваркой сваривают заготовки (листы, прутки, швеллеры, уголки и т. п.) одинаковой или разной толщины от сотых долей миллиметра до 30 мм. Шов�ной сваркой сваривают внахлест листовые заготовки непрерывным плотнопрочным швом (кузов автомобиля, герметичные емкости и т. п.).

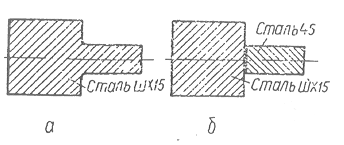

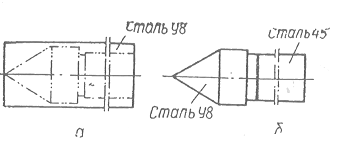

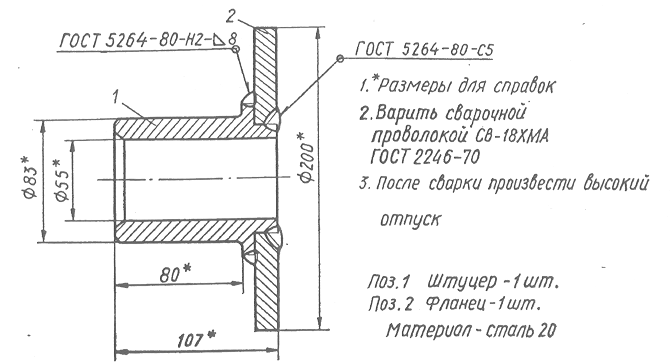

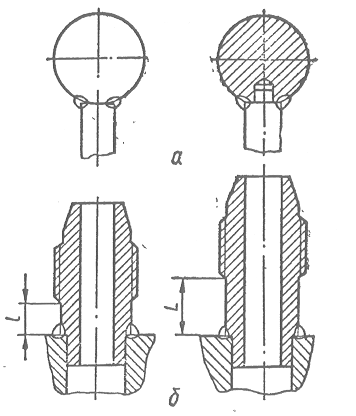

Сварка трением взамен контактной в 2–4 раза уменьшает при�пуски и в 1,5–2 раза брак. При применении сварки трением по�лучают существенную экономию материалов. Так, гладкие и резь�бовые калибры (пробки) ранее изготавливались из дорогой стали ШХ15 методом ковки в несколько переходов (рис. 4.1, а). После внедрения сварки трением хвостовик из стали 45 приваривается к рабочей части из стали ШХ15 (рис. 4.1, б). Валики центров точи�лись из прутка (рис. 4.2, а). Внедрение сварки трением (рис. 4.2, б) увеличило число операций: отрезка двух прутков и сварка, но за�то в общем сократило затраты рабочего времени и значительно уменьшило расход инструментальной стали. Изготовление штампо�сварных заготовок клапанов двигателей внутреннего сгорания по�зволило резко сократить расход жаропрочной стали и упростить горячую штамповку (рис. 4.3).

|

Рис. 4.1. Изготовление калибров по старой технологии (а) и с применением сварки трением (б)

|

Рис. 4.2. Изготовление валиков вра- щающихся центров по старой технологии (а) и с применением сварки рением (б)

|

Рис. 4.3. Изготовление клапанов по старой технологии (а) и с применением сварки трением (б)

Электрошлаковая сварка при производстве толстостенных (до 1 м и более) сварных конструкций в тяжелом машиностроении обеспечивает высокую экономическую эффективность: съем про�дукции с 1 м2 производственной площади увеличивается в 2 раза, цикл производства уменьшается в 1,5...2 раза, экономится металл, снижается расход электроэнергии в 1.5...2 раза, а флюса – в 20... 40 раз, отпадает необходимость в предварительной разделке кро�мок, снижается себестоимость.

Электронно-лучевая сварка позволяет получать сварные соеди�нения из окончательно обработанных деталей без их существенных деформаций (например, блоки зубчатых колес взамен крупных по�ковок). Электронно-лучевая сварка гарантирует высокое качество сварного соединения деталей из тугоплавких металлов, жаропроч�ных, жаростойких и других материалов со скоростью, не уступаю�щей дуговой сварке.

Диффузионная сварка позволяет соединять разнородные мате�риалы, в том числе тугоплавкие металлы и неметаллические ма�териалы с металлами, сваривать детали разной толщины; обеспе�чивать равнопрочность основного металла и сварного соединения. В процессе сварки исключается неблагоприятное влияние метал�лургических и ряда термических факторов. Диффузионная сварка применяется при изготовлении резцов, угольников, магнитов, микрометров с пяткой из твердых сплавов, дисков газовых турбин.

При производстве заготовок ограниченно применяют также га�зовую, плазменную, ультразвуковую, лазерную и другие сварки. В изделиях сложной геометрической формы (телескопические сое�динения трубчатых элементов, сотовые конструкции и т.п.), при изготовлении которых наложение сварных швов оказалось бы за�труднительным, целесообразно применять пайку.

Многообразие способов сварки и пайки, а также конструктив�ных и производственно-технологических факторов, влияющих на возможность их применения, требует тщательного технико-эконо�мического обоснования выбора способа сварки.

3. Проектирование сварных заготовок

Методика проектирования сварных заготовок

Проектирование сварных заготовок производится с учетом обес�печения прочности (в частности, усталостной прочности, сопротив�ления хрупкому разрушению) и технологичности свар�ного соединения. На стадии проектирования необходимо также продумать последовательность сборочно-сварочных операций, оце�нить ожидаемые сварочные деформации (коробление) и точность размеров и конфигурации сварной заготовки после механической обработки.

Таким образом, на первом этапе на основании чертежа готовой детали производится общий анализ ее конструкции, материала, тех�нологичности и оценивается возможность получения заготовки сваркой. После этого выбирают оптимальный в данном случае спо�соб сварки.

Выбор способа сварки определяется конструкцией детали в зо�не сварки, ее габаритами, степенью ответственности сварного со�единения и технологическими возможностями процесса сварки. Одновременно со способом выбора сварки обычно назнача�ют тип сварного соединения.

Затем производится разбивка заготовки на свариваемые части. Выбор места деления заготовки производится с учетом двух точек зрения. С одной стороны, в результате деления должны образовы�ваться элементы (исходные заготовки), технологичные для изго�товления литьем или обработкой давлением. С другой стороны, зо�на сварки должна быть удобной для выбранного способа сварки, доступной для сварочного инструмента, присадочных материалов и обеспечивать провар сварного соединения на всю глубину. Осо�бое внимание при выборе места сварки следует уделить расположению сварных швов вне зоны действия значительных внешних на�грузок.

Зная конструктивные размеры зоны сварки и способ сварки, по соответствующим стандартам назначают тип сварного шва.

Проектирование свариваемых частей производится на следую�щем этапе. Если исходной заготовкой является отливка или поков�ка, то ее проектирование производится в соответствии с указания�ми, относящимися к данным заготовкам. Если исходная заготовка – прокат, то проектирование сводится к выбору его оптимальных размеров и определению разделки кромок в соответствии с выбранным типом сварного шва. В случае необходимости на исходных заготовках предусматриваются сборочные и фиксирующие элементы, а также припуски для механической обработки после сварки.

Ввиду жесткой связи между прочностью сварной конструкции, формой сварного соединения и технологией сварки разработка кон�струкции заготовки должна вестись одновременно с проработкой технологии ее изготовления.

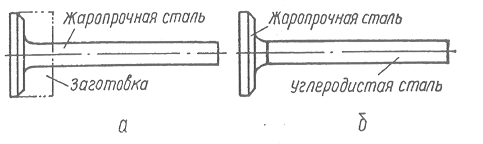

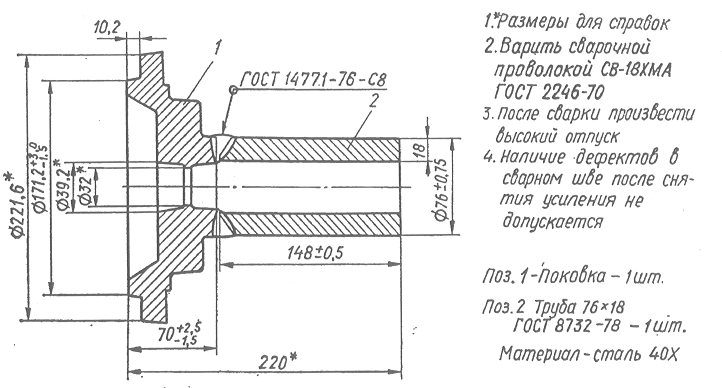

Оформление чертежа сварной заготовки выполняется в соот�ветствии с принятыми правилами. На чертеже заготовку представ�ляют в таком виде, в каком она должна быть после сварки (рис. 4.4). Чертеж должен содержать: изображение заготовки с проекциями, сечениями и разрезами в количествах, необходимых для полного понимания устройства; габаритные, установочные и присоединительные размеры; номера позиций составных частей; данные о материале заготовки и т. д. Все сварные швы должны иметь условные обозначения в соответствии с требованиями ГОСТ 2.312–72.

Рис. 4.4. Пример оформления чертежа сварной заготовки

В технических условиях чертежа указываются требования к ка�честву материала или сведения о его заменителе; сварочные мате�риалы (если это необходимо); контрольные операции. Дополните�льно могут указываться допустимые дефекты, основания для бра�ковки, способы исправления брака, специальные испытания сварных соединений.

Пример проектирования сварной заготовки

Необходимо спроектировать сварную заготовку для детали, пред�ставленной на рис. 2.11. Материал детали – сталь 40Х, масса – 10,1 кг, годовая программа выпуска – 5 000 шт.

Для повышения технологичности изготовления составных час�тей сварной заготовки желательно изготавливать отдельно фланец и хвостик. Ввиду достаточно большого размера программы выпус�ка и кольцевой формы сварного шва оптимальным способом свар�ки в данном случае может служить механизированная дуговая сварка.

Для дуговой сварки наиболее технологично стыковое сварное соединение, поэтому линию раздела проводим на расстоянии 12 мм от торца 135 мм. Поскольку наружный диаметр в зоне сварки менее 80 мм, применение сварки под флюсом невозможно. С уче�том технологических соображений выбираем полуавтоматическую аргонно-дуговую сварку сварочной проволокой Св-18ХМА. По ГОСТ 14771-76 выбираем тип сварного шва (СВ), обеспечиваю�щий полный провар сварного соединения при односторонней мно�гопроходной сварке.

Левая часть заготовки (фланец) проектируется как поковка, получаемая на КГШП. Правая часть заготовки (хвостик) представляет собой трубу 76х18 (ГОСТ 8732-78) длиной 148 мм. На торце трубы выполняется разделка кромок в соответствии с размерами шва С8 по ГОСТ 14771-76. Зная конфигурацию и размеры исходных частей заготовки, оформляем ее чертеж (рис. 4.5). Расчетная масса заготовки – 12,4 кг.

Рис. 4.5. Чертеж сварной заготовки детали (см. рис. 2.11)

4. Технологичность сварных и комбинированных заготовок

Свариваемость металлов

Совокупность технологических характеристик основного метал�ла, обеспечивающая возможность при принятом технологическом процессе создавать надежное в эксплуатации и экономичное свар�ное соединение, называют свариваемостью. Свариваемость не яв�ляется неотъемлемым свойством металла, т. к. определяется также способом и режимом сварки. Практически под хорошей сваривае�мостью понимается возможность при обычной технологии получить сварное соединение, равнопрочное с основным металлом, без тре�щин и без снижения пластичности в околошовной зоне.

Установить общие критерии свариваемости для всех металлов и сплавов невозможно. В настоящее время классифицируются по свариваемости только стали. В зависимости от содержания углеро�да и легирующих элементов стали делятся на хорошо, удовлетво�рительно, ограниченно и плохо сваривающиеся.

Хорошо сваривающиеся стали (Ст3, 10, 15НМ, 12Х18Н9Т) без труда образуют сварные соединения по обычной технологии. Для сварки удовлетворительно сваривающихся сталей (БСт5, 30, 35, 15ХСНД, 12Х14А) необходим предварительный подогрев и после�дующая термообработка. Ограниченно сваривающиеся стали (Ст6, БСт6, 40, 50, 30ХГСА, 5ХНМ) в обычных условиях сварки склонны к образованию трещин. Перед сваркой их чаще всего подвергают термообработке и подогревают. Для большинства сталей необходи�ма также термообработка после сварки. Сварку плохо свариваю�щихся сталей (60Г, 50ХГА, 85, У8, У10А, Р18, Х12, 3Х2В8Ф) вы�полняют с обязательной термообработкой, подогревом в процессе сварки и последующей термообработкой.

Обеспечение технологичности сварных и комбинированных заготовок

Технологичность обеспечивается выбором материала заготовки, типа сварного соединения, конструкции свариваемых элементов, вида сварки и технологии сварки.

При выборе материала заготовки следует учитывать не только его эксплуатационные свойства, но и его свариваемость. Сварка материала не должна ухудшить работу сварной конструкции в ре�альных условиях эксплуатации. Например, если конструкция ра�ботает при низких температурах, то материал заготовки должен обеспечить после сварки металлу сварного шва и околошовной зо�ны порог хладноломкости ниже предполагаемой температуры эксплуатации сварного изделия. Если стремления выбрать материал с наилучшими эксплуатационными характеристиками и хорошей свариваемостью вступают в противоречие, то следует выбрать комп�ромиссный вариант с возможно меньшей стоимостью материала. Необходимо также помнить, что термообработка до или после свар�ки и нагрев перед сваркой могут существенно улучшить сваривае�мость материалов.

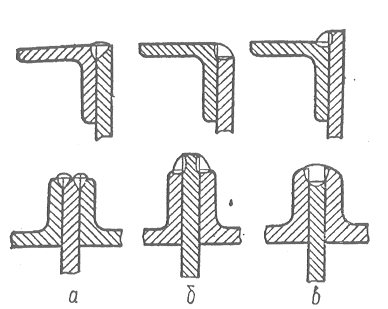

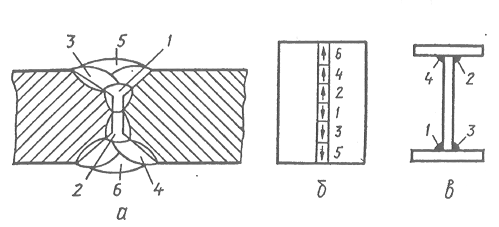

Типы сварных соединений, подготовка свариваемых частей к сварке (разделка кромок) зависят от способа сварки, толщины де�талей и других факторов. Наиболее просты и технологичны при способах сварки плавлением стыковые швы (рис. 4.6, а). Если толщина деталей велика, применяют двухстороннюю сварку. Тав�ровые и угловые соединения характерны для изготовления прост�ранственных конструкций. Если габариты позволяют поворачивать конструкцию в удобное для сварки (нижнее) положение, такие швы также достаточно технологичны для способов сварки плав�лением.

Нахлесточные соединения чаще всего применяют для сварки листовых заготовок. Наиболее технологично сваривать их контактной сваркой. Нахлесточные соединения, выполненные сваркой плав�лением (рис. 4.6, б), по сравнению со стыковыми соединениями ме�нее прочны и менее экономичны.

Выбор конструкции свариваемых элементов производится, ис�ходя из толщины этих элементов, их взаимного расположения, сво�бодного доступа к лицевой и корневой частям шва, стремления свес�ти к минимуму длину сварных швов.

Рис. 4.6. Технологичные (а, в, г, д, е) и нетехнологичные (б) конструкции,

получаемые сваркой плавлением

При проектировании сварных заготовок необходимо учитывать следующие основные факторы.

1. Число сварных соединений должно быть минимальным, так как прочность соединения может быть меньше, чем прочность ос�новного металла детали. Сварные швы по возможности следует предусматривать прямолинейными и непрерывными по длине.

2. Конструкция и взаимное расположение свариваемых элемен�тов должны обеспечивать удобство доступа сварочного инструмен�та в зону сварки. Так, при приварке стенок, перегородок жела�тельно выносить сварные швы из тесного пространства между ними (рис. 4.7, 1). При приварке фланцев к стенке желательно увели�чить зазор между ними или вынести сварной шов на наружную поверхность фланца (рис. 4.7, 2). В случае контактной сварки сле�дует стремиться к тому, чтобы использовались стандартные пря�мые электроды, а не специальные. Для этого необходимо изменить конструкцию свариваемых элементов или предусмотреть техноло�гические вырезы, отверстия и др. (рис. 4.7, 3). Расположение сварного шва напротив бурта или рядом с выступающей частью заго�товки (рис. 4.6, в) затрудняет сварку и рентгеновский контроль.

3. При наличии нескольких возможных вариантов сварки сле�дует применять наиболее простые и производительные способы. Например, при приварке рычага к оси рациональнее заменить ко�льцевые швы электрозаклепкой (рис. 4.8, 1). При сварке листовых конструкций или фланцев с трубами следует заменять дуговую свар�ку контактной (рис. 4.8, 2, 3).

4. В сварной конструкции не должно быть резких (ступенча�тых) переходов по толщине металла (рис. 4.9), отклонений от сим�метричности расположения элементов по толщине; не должно быть резких переходов форм конструкции (малых радиусов закругления вырезов). В противном случае возможно разрушение конструкции в результате концентрации напряжений. Это особенно важно для конструкций, работающих в условиях знакопеременных нагрузок и вибрации. Для таких конструкций необходимо предусмотреть плавные переходы от металла шва к основному металлу.

При контактной сварке конструкция заготовки должна обеспе�чить необходимую по величине контактную поверхность деталей.

При стыковой сварке следует стремиться к тому, чтобы сваривае�мые детали вблизи стыка имели одинаковые или близкие по форме и размерам сечения.

Рис. 4.7. Обеспечение удобства доступа сварочного инструмента в зону сварки:

а – нетехнологично; б – технологично

Рис. 4.8. Примеры выбора способа сварки:

а – нетехнологично; б – технологично

Рис. 4.9. Сварка исходных заготовок различной толщины:

а – при S/S1 <3; б – при S/S1 >3, при этом l >5(S – S1); l' >3(S – S1)

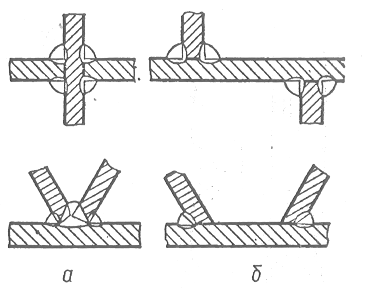

5. Разделка кромок должна обеспечивать проварку шва по всей толщине. В то же время следует избегать трудоемкой разделки кро�мок. Вместо этого желательно образовывать сварочную ванну пу�тем правильного размещения свариваемых деталей (рис. 4.10).

6. С целью обеспечения точного положения соединяемых элементов необходимо предусматри�вать их взаимную фиксацию (рис. 4.11, а). Если свариваемые дета�ли имеют точные или обработан�ные поверхности, то их следует располагать подальше от зоны сварки, чтобы на них не попада�ли брызги металла или не оказы�вала теплового воздействия сва�рочная дуга (рис. 4.11, б).

|

Рис. 4.10. Обеспечение провара сварного шва:

а – нетехнологично; б, в – технологично

|

Рис. 4.11. Фиксация положения деталей> при сварке

|

7. Для снижения концентра�ции сварочных напряжений не�обходимо избегать пересечения сварных швов в одном узле и сво�дить к минимуму количество на�плавляемого металла (рис. 4.12).

Рис. 4.12. Примеры конструкции сварных узлов

а – нетехнологично; б – технологично

8. Габариты сварных заготовок должны соответствовать возмож�ности их обработки в термических печах. Если термическая обра�ботка не дает должного эффекта, невозможна или экономически не�выгодна, равнопрочность сварных соединений может быть достиг�нута за счет утолщения кромки элементов конструкции на ширине не менее зоны термического влияния.

Важной задачей является правильный выбор способа сварки в соответствии с назначением, формой и размерами конструкций. Назначение способа сварки в значительной степени определяется свариваемостью, особенно при соединении разнородных материа�лов, конструктивным оформлением сварных соединений, степенью их ответственности и производительностью процесса. Необходимо также учитывать тип соединений, присадочный материал, приемы и обеспечение удобства выполнения сборочно-сварочных соедине�ний. Эти условия предопределяют механические свойства соедине�ний и допускаемые напряжения, необходимые для прочностных рас�четов конструкций. Так, для сварки длинных швов встык более технологично применение дуговой автоматической сварки. Толсто�стенные элементы соединяют электрошлаковой сваркой. Для свар�ки внахлест тонколистовых материалов рационально применение контактной сварки. Некоторые виды свариваемых материалов (алю�миниевые и титановые сплавы, нержавеющие стали и т. п.) требу�ют надежной защиты зоны сварки от окисления, т. е. применения аргонно-дуговой, электронно-лучевой и диффузионной сварки. Не�обходимо также учитывать возможности механизации и автомати�зации процесса выбранного способа сварки.

Рациональная технология сварки должна обеспечить минималь�ный уровень сварочных напряжений и как следствие – сварочных деформаций. Это достигается за счет различных технологических приемов. В частности, сварка при повышенных плотности тока и скорости сварки дает меньшие деформации. Предварительный по�догрев, уменьшая разность температур между основным и рас�плавленным металлами, ведет к снижению остаточных напряже�ний.

Уменьшение размеров сварного шва, переход от односторонней разделки кромок к двухсторонней повышают технологичность кон�струкции, так как снижаются сварочные деформации.

Наименьшие деформации после сварки будут иметь конструк�ции, соединения в элементах которых располагаются так, что сум�ма статических моментов объема металла швов относительно цент�ра тяжести сечения элемента равна нулю или близка к нему. По�этому рекомендуется располагать швы в элементах симметрично (рис. 4.6, е). Для уменьшения остаточных напряжений следует избегать в изделии пересекающихся швов, а также их скопления. Для уравновешивания деформаций следует применять рациональную последовательность наложения сварных швов: при многопро�ходной сварке толстых деталей рекомендуется последовательно переходить с одной на другую сторону сечения (рис. 4.13, а); длин�ные прямолинейные швы рекомендуется разбивать на участки, свар�ка которых ведется в противоположных направлениях (рис. 4.13, б); при сварке пространственных конструкций необходим переход с одного элемента на другой (рис. 4.13, в). При соединении оболочек кольцевыми швами необходимо продольные швы располагать не по одной линии, а смещать их относительно друг друга (рис. 4.6, г). При этом удается снизить концентрацию напряжений и повысить работоспособность изделия.

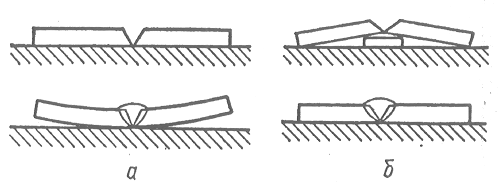

Хорошие результаты дает предварительный изгиб свариваемых деталей в сторону, противоположную сварочной деформации (рис. 4.14). Сварку сложных деталей нежесткой конструкции произво�дят в специальных приспособлениях (кондукторах). Жесткое за�крепление во время сварки и охлаждения препятствует коробле�нию деталей тогда, когда из-за высоких температур их материал обладает повышенной пластичностью. По окончании сварки при тех же остаточных напряжениях больших деформаций не возни�кает.

|

Рис. 4.13. Рациональная последовательность (1, ..., 5) наложения сварных швов:

а – при многопроходной сварке в пределах поперечного сечения; б – при сварке длинных швов; в – при сварке пространственных конструкций

|

Рис . 4.14. Сварка деталей без предварительного изгиба (а) и с предварительным изгибом (б) в зоне

сварки

|

При выполнении стыковых соединений из алюминиевых сплавов необходимо предусмотреть возможность удаления оксидных пленок из стыка в проплав, применяя сварочные подкладки с профилиро�ванными канавками или специальным оформлением конструкции соединения (рис. 4.6, д). Оксидные включения, остающиеся в швах, служат причиной зарождения трещин и нарушения герметичности.

Механическую обработку сварных заготовок следует, как пра�вило, производить после отпуска, так как удаление части сечения вызывает перераспределение остаточных напряжений и искажение ранее обработанных поверхностей. Однако эти искажения зависят от жесткости обрабатываемой детали и размера снимаемого слоя и могут быть невелики. Поэтому часто сварные изделия обрабаты�вают без предварительной термообработки.

Термическая обработка сварных заготовок

Термическая обработка сварных заготовок производится с це�лью улучшения свойств металла шва и околошовной зоны и для снятия сварочных напряжений. Режим термообработки определя�ется химическим составом, теплофизическими и механическими свойствами материала. Термообработка способствует обеспечению точности последующей механической обработки заготовки, а так�же стабильности размеров и формы сварного изделия в процессе эксплуатации.

Наиболее полное снятие напряжений производится с помощью общего высокого отпускаю термических печах. Заготовку нагрева�ют до 600–650 °С и выдерживают в течение времени, которое опре�деляют из расчета 2–3 мин на 1 мм толщины металла. Положение заготовки в печи должно предотвратить ее деформацию за счет провисания под собственной тяжестью. Охлаждение после отпуска производится медленно, чтобы в металле снова не возникли напря�жения. Заготовки из среднеуглеродистых сталей часто охлаждают до температуры 300 °С с печью, а затем – на воздухе. Для сталей, склонных к охрупчиванию при температуре 600–620°С, темпера�тура отпуска снижается до 550–560 °С.

Местный высокий отпуск применяется для крупных деталей в местах, где непосредственно производилась сварка, с целью сни�жения уровня сварочных напряжений и повышения пластичности металла. Нагрев в этом случае производится с помощью перенос�ных индукционных термических печей или газовых горелок. Нагрев может также осуществляться наложением дополнительного слоя металла с применением соответствующего режима сварки. Местный отпуск производят в кондукторах сразу же после сварки. При этом следует отметить, что неравномерный местный нагрев может вы�звать свои нежелательные остаточные напряжения.

Термопластичный отпуск – это нагрев смежных зон основного металла, параллельных шву. Пластическая деформация при нагре�ве снимает остаточные напряжения сжатия в околошовной зоне. Этот метод требует тщательной регулировки источника нагрева и определенной скорости перемещения его вдоль шва.

Необходимо помнить, что высокий отпуск – более дорогая опе�рация, значительно увеличивающая стоимость изготовления заго�товки, и ее следует применять в действительно обоснованных слу�чаях, например, когда заготовка подвергается в дальнейшем меха�нической обработке с целью получения точных присоединительных размеров и т.п.

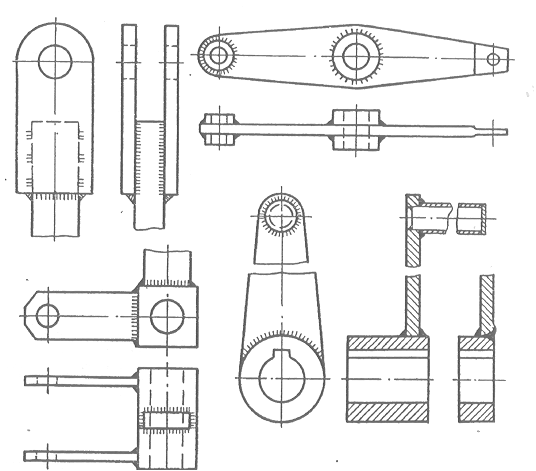

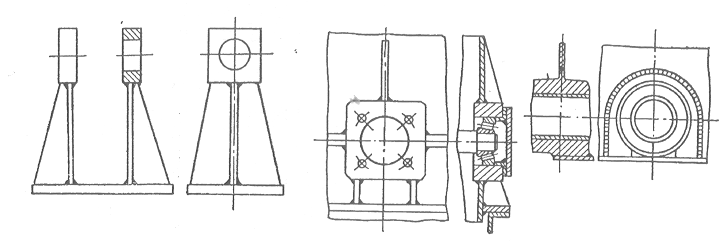

Сварные и комбинированные заготовки

Сварные заготовки. Многие сварные заготовки изготавливают из листового проката, фасонных и гнутых профилей, что обеспечи�вает возможность получения легких изделий повышенной жест�кости и устойчивости. К таким заготовкам относятся рамы, стани�ны, барабаны, корпуса редукторов, зубчатые колеса (рис. 4.15), штанги, тяги (рис. 4.16), подшипниковые опоры разных систем (рис. 4.17) и т. п. Все они выполнены из листового проката с уси�лением корпусов приваркой ребер жесткости.

|

Рис. 4.15. Сварное зубчатое колесо

|

Рис. 4.16. Сварные тяги

|

|

Рис. 4.17. Сварные подшипниковые опоры

|

В ряде случаев применение сварки дает существенный экономи�ческий эффект и снижает трудоемкость механической обработки заготовки.

Комбинированные заго�товки. В современном маши�ностроении тенденции в изготовлении крупных заготовок ведут к замене литых заготовок комбинированными, которые получают сочетанием ковки и литья со сваркой. Это позволяет подойти дифференцированно к различ�ным частям детали, в частности, использовать в одной конструкции разнородные материалы, наиболее соответствующие условиям ра�боты различных элементов, уменьшить массу и металлоемкость конструкций. Комбинированные заготовки обладают большей тех�нологичностью. Их внедрение снижает сроки освоения производ�ства, сокращает расходы на литейную и штамповочную оснастку.

Сварно-литые заготовки изготавливают при производстве ста�нин прессов, прокатных станов, станков, корпусов редукторов, кар�теров тепловозных двигателей, толстостенных сосудов, различных деталей вагонов и т. п. Расчленение крупногабаритных цельноли�тых заготовок позволяет использовать более точные способы литья (в кокиль, под давлением), применение которых резко снижает объем механической обработки. При наличии в детали стенок тол�щиной свыше 30 мм, сопрягаемых со стенками малых сечений и с частями, имеющими, сложный профиль, применяют сварно-литую заготовку. При сочетании стенок постоянного сечения толщиной до 30 мм со сложными фасонными профилями переменного сечения применяют сварно-листо-литые заготовки.

При конструировании сварно-литых заготовок прибыли на отливке располагают вдали от кромок, подлежащих сварке. Повы�шенное содержание серы и углерода в местах расположения при�былей приводит к появлению дефектов в сварных швах и в при�легающих к ним зонах металла отливки. При конструировании сварно-литых заготовок, образующих жесткий контур, следует пре�дусматривать соединение отдельного элемента с остальной частью конструкции не более чем двумя сварными швами. В случае большего числа стыков осуществить сварку намного сложней, а иногда невозможно. При конструировании крупногабаритных сварно-литых заготовок стремятся к тому, чтобы габаритные размеры мел�ких отливок обеспечивали возможность машинной формовки, а длина отдельных частей во избежание коробления не превышала 4–5 м. В сварно-литых заготовках с нечетным числом отверстий разъем размещают в плоскости, поперечной к оси среднего отвер�стия, что существенно упрощает сварку.

В зависимости от размеров поперечного сечения, типа сварного шва и материала сварку элементов заготовки производят различ�ными видами дуговой, контактной или электрошлаковой сварки.

Штампо-сварные заготовки (рамы, кожухи, ободы, шкивы, ем�кости и др.) изготавливают обычно из листового материала. Они позволяют заменить литые или штампованные заготовки, требую�щие в дальнейшем довольно дорогой механической обработки. Кон�струкция штампо-сварной заготовки должна одновременно отве�чать условиям технологичности и листовой штамповки, сварки.

Штампо-сварные заготовки имеют ряд преимуществ: высокая производительность изготовления; сокращение расхода материала и снижение массы конструкции; простота получения заготовок со сложными конструктивными формами; сравнительно низкая себе�стоимость изготовления заготовок. Штампо-сварные заголовки сва�ривают в основном контактными способами сварки.

Сварно-ковано-литые заготовки изготавливают сочетанием ли�тых элементов с поковками или заготовками из проката соединяе�мых затем сваркой. Такие конструкции часто применяются тяже�лом и энергетическом машиностроении: роторы турбин, массивные валы; крупные зубчатые колеса, рамы и т. п. По сравнению с литыми (или коваными) сварно-ковано-литые заготовки имеют сле�дующие преимущества: значительное снижение массы заготовки; упрощение литейной и штамповочной технологии изготовления со�ответствующих элементов заготовки; повышение качества и точ�ности изготовления отдельных элементов заготовки; сокращение производственного цикла.

Соединение элементов сварно-ковано-литых заготовок произво�дится в основном электрошлаковой или контактной стыковой свар�кой и реже – дуговыми способами сварки.

Преимущества комбинированных сварных конструкций, в кото�рых использованы одновременно заготовки, полученные различны�ми способами (отливки, поковки, листовой и сортовой прокат), прежде всего проявляются при изготовлении тонкостенных протя�женных деталей.

Эффективным направлением является использование в различ�ных частях сварных конструкций разнородных материалов, наи�более полно отвечающих требованиям эксплуатации, применение двухслойного проката со специальными свойствами облицовочного слоя и других сочетаний.

Технико-экономическое сравнение вариантов изготовления це�льных литых или штампованных заготовок, с одной стороны, и сварно-литых или сварно-штампованных заготовок, с другой, про�изводится по уменьшению (или увеличению) массы заготовки; за�тратам на изготовление модельной оснастки, штампов и других приспособлений; времени цикла подготовки и освоения производ�ства; себестоимости изготовления заготовки.

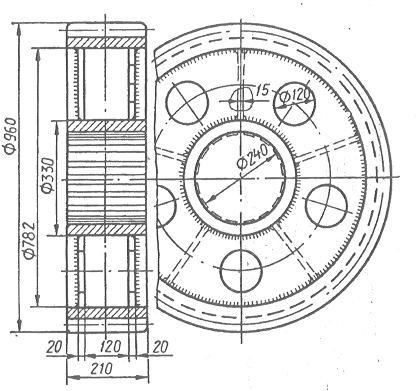

При оценке различных вариантов изготовления заготовки в каж�дом конкретном случае следует учитывать особенности данной кон�струкции, технологические свойства материала, тип производства, требуемую точность изготовления и другие факторы. В качестве примера рассмотрим три варианта изготовления заготовки шес�терни большого размера (рис. 4.18). Первый вариант заготовки (рис. 4.18, а) изготовлен из кова�ного обода, диска из листовой стали и катаной ступицы. Он выго�ден тогда, когда серия изготавливаемых заготовок не велика, т. е. в единичном производстве. Изготавливать в этом случае литейную оснастку долго и дорого. Сварно-литой вариант (рис. 4.18, б) выго�ден тогда, когда отформовать и отлить всю шестерню сразу не представляется возможным из-за отсутствия соответствующего оборудования. Размеры литой ступицы существенно меньше. Кро�ме того, применение катаного обода дает более высокое качество и износостойкость поверхности зубьев. Второй вариант можно при�менить в серийном производстве. Третий вариант (рис. 6.22, в) – полностью литая заготовка – рационален только в крупносерий�ном производстве, когда на предприятии имеются возможности для изготовления соответствующих модельной оснастки и форм.

1 – обод кованый; 2 – ребро на листовой стали; 3 – ступица из проката; 4 – обод катаный; 5 – ступица литая

Рис. 4.18. Конструктивные варианты заготовки шестерни:

а – сварно-штампованный; б – сварно-литой; в – литой

При технико-экономическом сопоставлении возможных вариан�тов изготовления цельных (литых, кованых, штампованных) и ком�бинированных (сварных) заготовок следует определять число «кри�тической» серийности N, показывающее, при каком максимальном количестве деталей наиболее экономичен сварной вариант

N = M/(S – О),

где S – стоимость одной комбинированной заготовки; О – стои�мость одной цельной заготовки; М – стоимость одного модельного комплекта, штампов и других приспособлений, необходимых для изготовления цельной детали.

5. Заготовки, получаемые методами порошковой металлургии

Применение конструкционных порошковых материалов

Производство заготовок методами порошковой металлургии включает получение и подготовку порошков исходных материалов (металлов, сплавов, металлоидов и др.); прессование изделий необходимой формы в специальных пресс-формах; термическую, обработку (спекание) спрессованных изделий, обеспечивающую им окончательные свойства. Иногда применяют совмещение операций прессования и спекания, пропитку пористого брикета расплавленным металлом, допрессовку или калибровку спеченных полуфабрикатов и пр.

Методы порошковой металлургии позволяют получить материалы как аналогичные по структуре и свойствам традиционным, так и обладающие совершенно новыми комплексами свойств. При этом совмещаются процессы получения конструкционных материалов и формообразования заготовок, часто не требующих последующей размерной обработки или подвергаемых незначительной механической обработке.

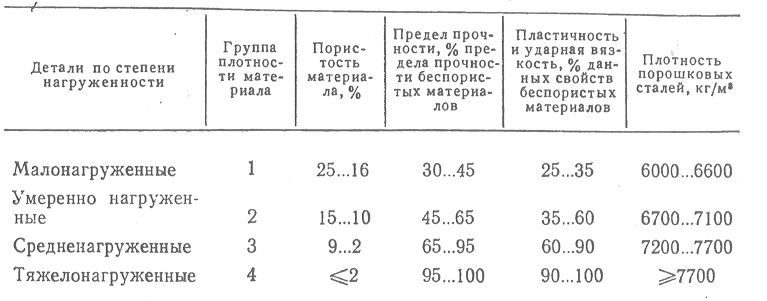

В зависимости от условий эксплуатации конструкционные порошковые материалы (КПМ) подразделяют на две группы: материалы, заменяющие обычные углеродистые и легированные стали, чугуны и цветные металлы; материалы со специальными свойствами – износостойкие, инструментальные, жаропрочные, жаростойкие, коррозионно-стойкие, для атомной энергетики, с особыми физическими свойствами (магнитными, электро- и теплофизическими и др.), тяжелые сплавы, материалы для узлов трения – антифрикционные и фрикционные и др. Физико-механические свойства КПМ при прочих равных условиях определяются плотностью (или пористостью) изделий, а также условиями их получения. По степени нагруженности порошковые детали подразделяют на четыре группы (табл. 4.1).

Таблица 4. 1. Характеристика конструкционных порошковых материалов

Прочность и жесткость малонагруженных деталей не рассчитывают, их размеры выбирают из конструктивных или технологических соображений. При изготовлении из традиционных литых или деформированных материалов такие детали имеют слишком большой запас прочности и повышенную массу. Поэтому массовое изготовление заготовок этих деталей методами порошковой металлургии позволяет экономить значительное количество металла. Причем могут быть использованы наиболее дешевые порошки металлов без их легирования (обычно порошки железа или шихты на его основе с добавками углерода).

К умеренно нагруженным деталям условно относят такие, ра�ботоспособность которых в течение всего периода эксплуатации при действующих напряжениях обеспечивают КПМ с пределом прочности, не превышающим при статическом одноосном растяже�нии 45–65 % (в условиях динамического нагружения 35...60%) соответствующих характеристик беспористого материала анало�гичного состава. Обычно их изготавливают из порошков углеродис�тых или низколегированных сталей. Большинство умеренно нагру�женных деталей не подвергается расчетам на прочность и жест�кость. Их размеры также выбирают из конструктивных или техно�логических соображений.

Средненагруженные детали находятся под воздействием значи�тельных статических или умеренных динамических нагрузок. Их изготавливают из порошков углеродистых или легированных ста�лей, цветных металлов и сплавов. Необходимый уровень прочности деталей обеспечивает материал пористостью 2–9 %.

На тяжелонагруженные детали воздействуют статические или динамические напряжения большой интенсивности. Работоспособ�ность таких деталей обеспечивают КПМ, относительная прочность которых близка к прочности беспористого материала.

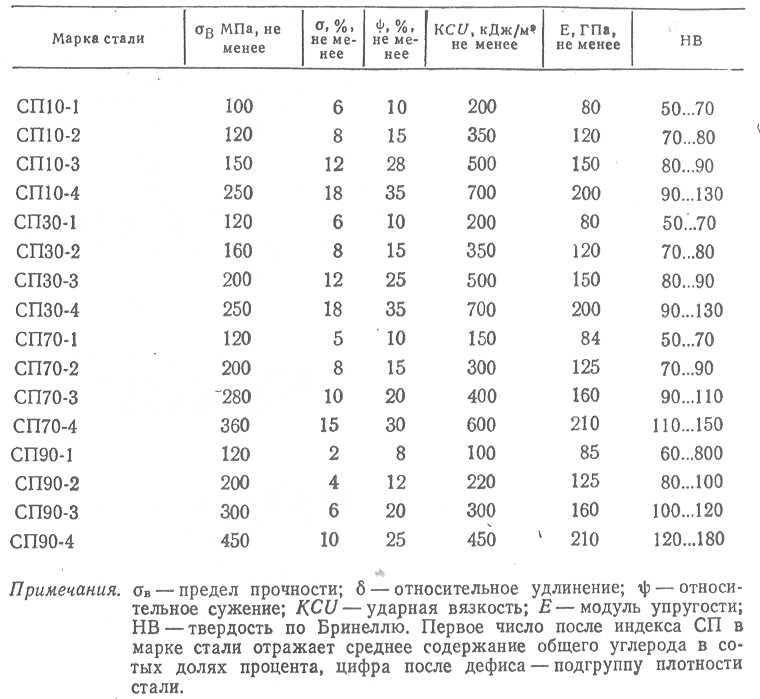

Для получения высоких прочностных характеристик КПМ ис�пользуют более сложные технологические процессы, включающие двойное (тройное) прессование, калибровку, горячее прессование, горячую объемную штамповку и т. д. Физико-механические свойства наиболее распространенных углеродистых порошковых сталей раз�личных подгрупп плотности приведены в табл. 4.2.

Преимуществами производства заготовок методами порошко�вой металлургии являются: возможность применения материалов с разнообразными свойствами – тугоплавких, псевдосплавов (медь-вольфрам, железо-графит и др.), пористых (фильтры, самосмазывающиеся подшипники) и других; малоотходность про�изводства (отходы не превышают 1–5 %); исключение загрязне�ния перерабатываемых порошковых материалов; использование ра�бочих невысокой квалификации; легкость автоматизации техноло�гических процессов и др.

К недостаткам порошковой металлургии относятся: ограничен�ность размеров и относительная простота формы получаемых из�делий; экономичность применения при достаточно больших масшта�бах производства; остаточная пористость заготовок, которая в не�которых случаях не позволяет получить такие же физико-механические свойства, как у отливок и поковок.

Таблица 4.2. Физико-механические свойства порошковых углеродистых сталей без термической обработки

Типовыми деталями, изготавливаемыми из порошковых заго�товок, являются шестерни, кулачки, звездочки, накладки, шайбы, заглушки, гайки, втулки, храповики, фланцы, детали измерительных инструментов и др.

Выбор заготовок, намечаемых для изготовления из КПМ, про�водят в три этапа: 1) отбор деталей, заготовки которых можно изготавливать мето�дами порошковой металлургии; 2) оценка их технологичности с точки зрения требований порошковой металлургии и опреде�ление возможной схемы технологического процесса; 3) анализ технико-экономических показателей производства заготовок и опреде�ление экономической целесообразности их изготовления из порош�ков.

На первом этапе изучают конструктивные особенности и усло�вия работы анализируемых изделий. Предварительно определяют наиболее массовые и быстроизнашивающиеся детали, а также детали, изготавливаемые из дорогих и дефицитных материалов; опре�деляют общую годовую потребность в порошковых заготовках этих деталей. Выявленные детали классифицируют по конструкции и назначению, конфигурации и размеру; точности размеров и шеро�ховатости поверхностей, условиям эксплуатации. По условиям эксплуатации (температура, влажность и агрес�сивность окружающей среды, наличие или отсутствие смазки, ско�рость и давление в зоне сопряжения и т. п.) выбирают тип порош�кового материала (конструкционный, антифрикционный, специаль�ного назначения и пр.) и его марку.

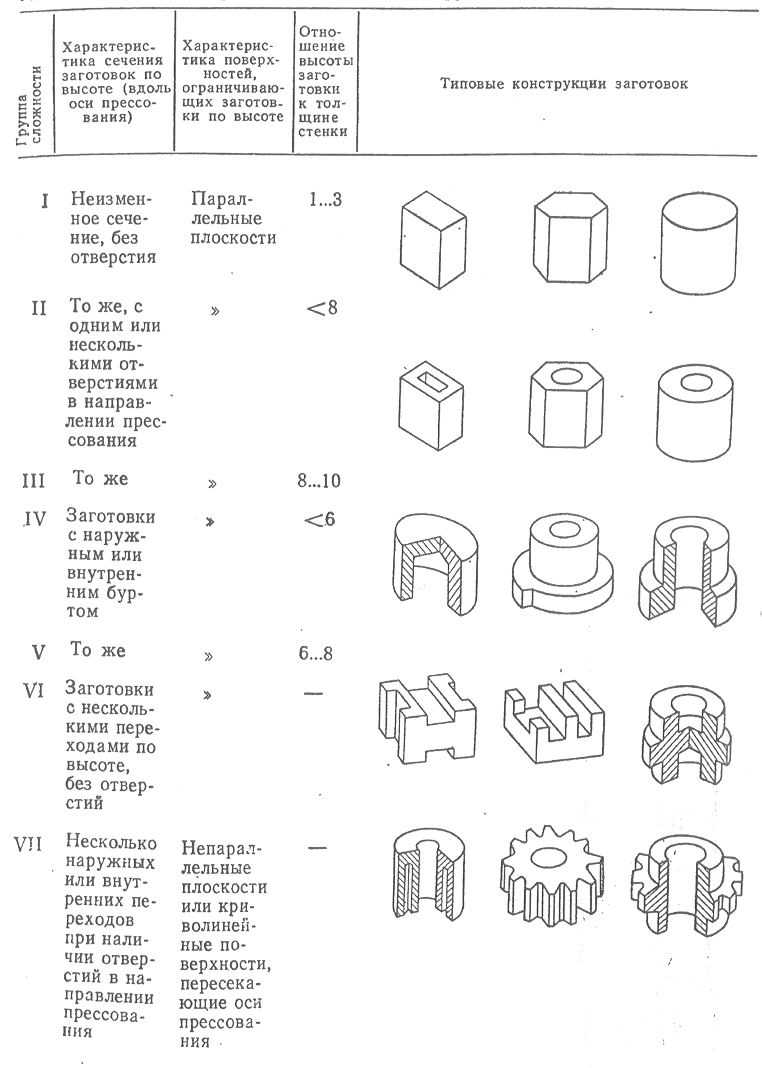

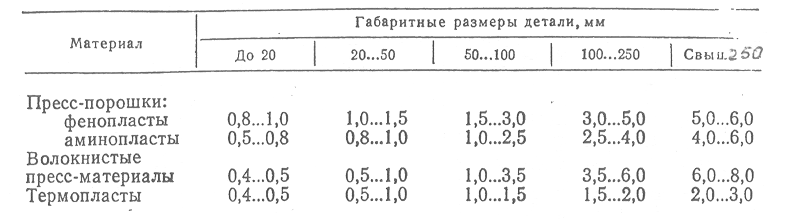

На втором этапе прежде всего оценивают форму и размеры за�готовки. Для этого вычерчивают эскиз заготовки, определяют ее группу сложности (табл. 4.3), анализируют возможность измене�ния формы и размеров. Затем определяют последовательность опе�раций при получении заготовки (табл. 4.4), ее расположение в пресс-форме, необходимость операции калибровки или последую�щей механической обработки для получения требуемой точности размеров.

Таблица 4.3. Классификация порошковых заготовок по группам сложности

По давлению прессования и площади поперечного сечения за�готовки находят потребную мощность прессового оборудования.

При анализе возможности производства порошковых заготовок учитывают сложность изготовления пресс-форм, количество и тру�доемкость операции, влияние конфигурации детали на равномер�ность плотности заготовки по всему сечению. Наиболее целесооб�разно изготавливать методами порошковой металлургии заготовки из цветных металлов и сплавов (1–7 групп сложности), стальные и чугунные детали крупносерийного производства (1–5 групп слож�ности).

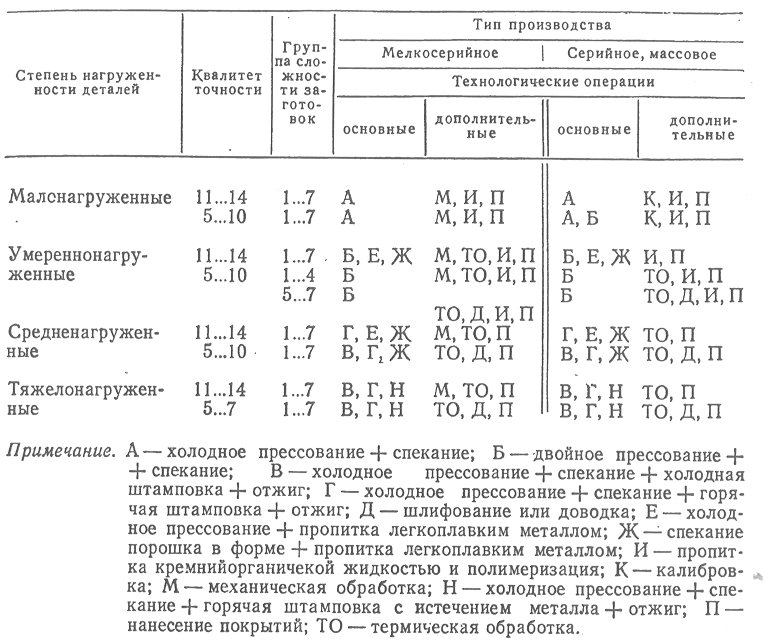

Таблица 4.4. Основные технологические схемы производства заготовок

методами порошковой металлургии

На третьем этапе для сравнения с другими видами заготовок анализируют годовую программу выпуска порошковых заготовок, которая должна быть не ниже критической, коэффициент исполь�зования материала и себестоимость изготовления заготовки с учетом последующей механической обработки.

Заготовки, намечаемые для производств методами порошковой металлургии по сложности технологической подготовки их произ�водства, можно подразделить на: заготовки, имеющие аналоги по конструктивно-технологическим признакам подобной сложности из выбранного типа КПМ, которые освоены промышленностью и мо�гут быть полностью изготовлены по отработанной технологии; заготовки, не имеющие аналогов подобной сложности с достаточным опытом промышленного изделия, для которых требуется проверка отдельных технологических решений; заготовки, не имеющие ана�логов по конструктивно-технологическим признакам из выбранно�го типа КПМ с каким-либо опытом промышленного внедрения. Для производства заготовок первой категории могут быть использова�ны типовые или групповые технологические процессы, для заго�товок третьей категории необходима разработка новых технологи�ческих процессов, а в ряде случаев проведение научно-исследовательских работ. В меньшем объеме такие работы проводятся при технологической подготовке производства заготовок второй кате�гории.

Проектирование заготовок из порошковых материалов

Перед оформлением чертежа порошковой заготовки необходимо тщательно проанализировать технологичность ее конструктивных форм.

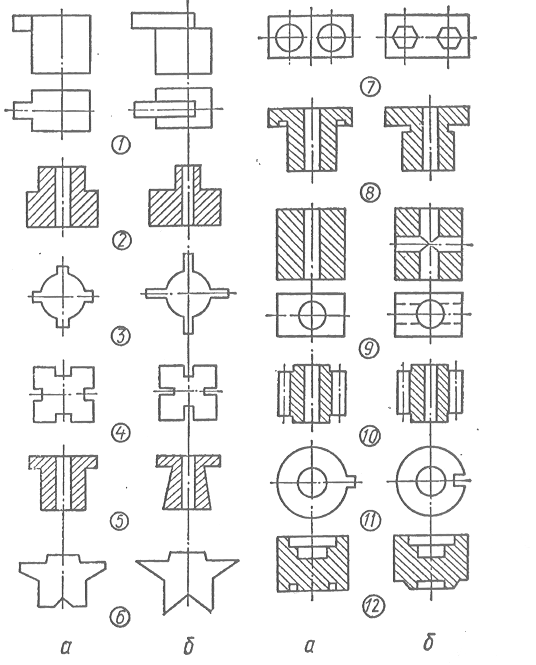

С усложнением формы прессуемой заготовки затрудняется до�стижение равномерной плотности во всех ее частях. При прес�совании перемещение частиц порошка происходит в основном толь�ко в направлении, параллельном давлению прессования. Поэтому приходится применять составные пуансоны, части которых имеют независимое друг от друга движение. Каждый переход сечения за�готовки необходимо прессовать отдельным пунсоном и в отдельной части матрицы. Чем сложнее форма заготовки, тем больше переходов сечения, тем сложнее и дороже пресс-форма для изготовления заготовки. При изготовлении заготовок повышенной сложности приходится применять разрезные матрицы.

Сложность изготовления пресс-форм, их стойкость и стоимость являются определяющими факторами целесообразности изготовле�ния заготовок методами порошковой металлургии. Иногда, осо�бенно в условиях массового производства, для обеспечения техно�логичности, следует изменить конфигурацию порошковой и сопря�гаемой с ней деталей. Для сохранения формы прессовки при выталкивании из пресс-формы порошковые заготовки не должны иметь конструктивных элемен�тов, препятствующих свободному их выталкиванию (различных приливов и углублений, расположенных под углом к оси прессова�ния, косых ребер и пр.). Следует максимально уменьшить количество изменений тол�щины или диаметра заготовки вдоль оси (рис. 4.19,1), Также необходимо избегать резких изменений толщины стенок (рис. 4.19, 2).

Рис. 4.19. Примеры конструкций порошковых заготовок:

а – технологично; б - нетехнологично

Толщина стенки прессовок диаметром 10–15 мм и высотой 15–20 мм должны быть не менее 1,2–1,5 мм. У более крупных заго�товок минимальная толщина стенок вырастает (ориентировочно 0,8 мм на каждые 25 мм длины). При высоте прессовки меньше диаметра минимальная толщины стенки составляет 1,6 мм. Толщи�на донной части глухих отверстий должна быть не менее 2–3 мм. Отверстия должны располагаться на расстоянии не менее 2–3 мм от края заготовки и друг от друга. При толщине стенок или фланцев до 2,5 мм их наружные углы закругляют, а при больших толщинах выполняют фаску под углом 45°. У основания коничес�ких поверхностей предусматривают цилиндрический поясок ши�риной не менее 0,5 мм. В конструкциях заготовки рекомендуется избегать применения узких и длинных выступов (рис. 4.19, 3), длин�ных и узких выемок (рис. 7.2, 4), ширина таких выступов и выемок должна быть не менее 3–4 мм, обратной конусности (рис. 7.2, 5), острых углов (рис. 7.2, 6) и других форм, приводящих к ослабле�нию пресс-форм. Необходимо предусматривать небольшие площад�ки на концах скосов и углов, что позволит притупить острые углы на торцах пуансонов. При сопряжении поверхностей следует пред�усматривать радиус закругления не менее 0,25 мм для внутренних и не менее 2,5 мм для наружных поверхностей. Скругленные углы способствуют снижению сопротивления перемещения порошка в полости матрицы.

Рекомендуется заменять фигурные отверстия в деталях круг�лыми (рис. 4.19, 7), что удешевляет и упрощает конструкцию пресс-формы. В прямоугольных отверстиях для облегчения перемещения порошка углы выполняют закругленными. Вместо косоугольной насечки следует проектировать крупную прямоугольную, которую легче можно выполнить в пресс-форме.

Следует избегать применения радиальных канавок (рис. 7.2, 8), выемок или отверстий, расположенных перпендикулярно к оси прессования (рис. 7.2, 9). Если же такие элементы формы необхо�димы, то их следует получать механической обработкой резанием после спекания прессовки.

Фланцы, расположенные на небольшом расстоянии от края ци�линдра, лучше прессовать более толстыми с припуском под обта�чивание после спекания. Резанием обрабатывают также внутрен�нюю и наружную резьбы. Выемки или радиальные канавки, рас�положенные параллельно оси прессования, могут быть выполнены пресс-инструментом. Ступицы шестерен следует выполнять на 2–3 мм меньше диаметра окружности впадин (рис. 7.2, 10). В случа�ях, когда это возможно, следует заменять криволинейные и непа�раллельные поверхности параллельными. Это, в частности, относит�ся к деталям, которые ранее изготовлялись литьем ли ковкой. В зависимости от удобства прессования углубления и пазы целе�сообразно заменять выступами (рис. 7.2, 11) или пазы заменять углублениями (рис. 7.2,12). В целях облегчения выталкивания прессовок, особенно фланцев, из пресс-форм, их следует выполнять с конусностью К =0,007ч, где ч – упругие последействия по диа�метру, %.

При изготовлении изделий сложной формы, получение равно�мерного распределения плотности в которых затруднительно, части изделия формируются отдельно, а затем их соединяют в одно целое при спекании или пропитке легкоплавким металлом. Если деталь имеет длинную выступающую часть, то для увеличения жесткости ее прессуют с дополнительными ребрами.

Точность заготовок, получаемых методами порошковой металлургии

При прессовании в закрытых пресс-формах получают заготовки заданной формы и размеров. Однако допуски на их размеры по длине и поперечному сечению более высокие по сравнению с точ�ной механической обработкой. Точность изготовления порошковых заготовок зависит от точности пресса, пресс-форм, стабильности упругих последействий при холодном прессовании и объемных изменений при спекании, износа пресс-форм, роста линейных размеров полуфабрикатов и изделий при хранении и т. д. Упругое последей�ствие зависит от ряда технологических факторов: дисперсности и формы частиц порошка, содержания оксидов, твердости материа�ла частиц, давления, прессования, наличия смазок и пр. Упругое последействие в заготовках из порошков хрупких и твердых мате�риалов всегда больше, чем в изделиях из мягких и пластичных по�рошков. Оно сильнее проявляется по высоте заготовок (до 5–6 %), чем по диаметру (не более 2–3 %). Упругое последействие облегча�ет снятие заготовок с пуансона за счет увеличения охватывающих размеров, но препятствуют их извлечению из пресс-форм при нали�чии всевозможных выступов, ребер и пр.

Точность размеров холоднопрессованных брикетов при уплот�нении «по давлению» соответствует для высотных размеров 12–14-му квалитетам, для диаметральных – 6–8-му квалитетам; при уплотнении с ограничителем для высотных размеров точность со�ответствует 12-му квалитету, для диаметральных – 8–11-му квалитету. Спекание приводит к снижению точности размеров на 1–2 квалитета.

Точность геометрической формы и взаимного расположения по�верхностей прессовок (круглость, соосность) практически не зави�сят от схемы прессования и определяются в основном точностью пресс-форм. Поэтому точность изготовления пресс-форм должна быть на 1 квалитет выше заданной точности порошковых загото�вок.

Распределение отклонений от номинальных диаметральных раз�меров деталей типа втулок при уплотнении «по давлению» подчи�няется нормальному закону, дисперсия которого зависит от точности изготовления деталей пресс-формы. Дисперсия нормального закона для соосности втулок численно равна зазору между подвиж�ными деталями пресс-форм. При изготовлении заготовок с точнос�тью по 6–7-му квалитету для обеспечения их точности по соосности пресс-формы изготавливают по 3–6-му квалитету. При этом реко�мендуются следующие минимальные зазоры между подвижными элементами: при диаметре изделий 18 мм – 4–14 мкм; 26 мм – 4–18 мкм; 45мм – 8–26 мкм. При использовании пресс-формы с шероховатостью формообразующих поверхностей Ra=2,5–0,02 мкм достигается шероховатость холоднопрессованных брикетов Rа=5,0–0,16 мкм. Шероховатость спеченных изделий составляет Ra=2,5–0,8 мкм.

Для повышения точности пористых порошковых заготовок при�меняют калибрование путем обжатия их после спекания в кали�бровочных пресс-формах при припуске 0,5–1,0%. Усилие при ка�либровке составляет 10–25 % усилия холодного прессования. Уп�ругое расширение после калибрования достигает 0,1 %. Отклонения диаметральных размеров калиброванных изделий от соответствую�щих размеров матрицы или стержня калибрующей пресс-формы не превышает 5–10 мкм.

Калиброванию подвергаются наружные и внутренние поверх�ности заготовок.

Технико-экономическая эффективность применения порошковых заготовок

Методы порошковой металлургии позволяют экономить трудо�вые и материальные ресурсы в машиностроении и при эксплуата�ции машин. В ряде случаев порошковые конструкционные материа�лы по своим уникальным свойствам не имеют аналогов и позво�ляют обеспечивать выпуск качественно новой продукции.

Экономическая эффективность изготовления порошковых заго�товок тем больше, чем больше их серийность. Поэтому такая тех�нология доступна только при годовой программе выпуска в неско�лько тысяч штук. Опыт промышленности показывает, что заготовки из литья и проката черных металлов целесообразно переводить на изготовление из порошков при серийности 10 000 шт., а заготов�ки из цветных металлов – при серийности 2000–3000 шт.

6. Заготовки из пластмасс

Пластмассы, их свойства и области применения

Пластмассы обладают рядом ценных качеств, благодаря кото�рым их удельный вес в машиностроении имеет тенденцию к возрас�танию. К основным эксплуатационным достоинствам пластмасс отно�сятся: малая плотность, высокая демпфирующая способность, сра�внительно высокая стойкость к агрессивным средам, высокие электро-, тепло-, звукоизоляционные, фрикционные и другие свойства.

К технологическим достоинствам пластмасс относятся просто�та и легкость получения заготовок сложной формы при невысоких (по сравнению с металлами) температурах формообразования, тех�нологическая простота армирования пластмассовых деталей метал�лическими элементами, высокая точность получаемых размеров, не требующая во многих случаях механической обработки, отлич�ная обрабатываемость резанием.

В то же время пластмассы обладают весьма существенными не�достатками: пониженные механические характеристики прочности, в частности, контактной (стальные зубчатые передачи способны испытывать в 3–3.5 раза большие контактные напряжения чем пластмассовые), невысокий температурный режим эксплуатации, ограниченность в размерах, обуслов�ленная невозможностью изготовить пресс-форму огромных разме�ров, высокая стоимость, в 3...85 раз превосходящая стоимость чер�ных металлов.

По поведению при нагревании пластмассы делят на две основ�ные группы: термореактивные (реактопласты) и термопластичес�кие (термопласты). Реактопласты при нагревании вначале перехо�дят в вязкотекучее состояние, а затем превращаются в необрати�мые, неплавкие и нерастворимые вещества. В отличие от них термо�пласты при нагревании и охлаждении способны многократно пере�ходить из твердого состояния в вязкотекучее и обратно.

Как термореактивные, так и термопластические пластмассы имеют множество различных названий и марок, отличающихся по своим физическим, механическим, технологическим и эксплуатаци�онным свойствам.

Несмотря на присущие недостатки из пластмасс изготовляют до�вольно большую номенклатуру деталей: зубчатые колеса, звез�дочки, штурвалы, рычаги, корпусы, кронштейны, втулки, крышки, колпаки, крепежные и другие детали.

Способы изготовления заготовок из пластмасс

Существует несколько способов изготовления заготовок из пла�стмасс. Так как все они требуют дорогостоящей, специальной ос�настки (пресс-форм), то областью их применения является серий�ное и массовое производство.

Рассмотрим краткую характеристику этих способов.

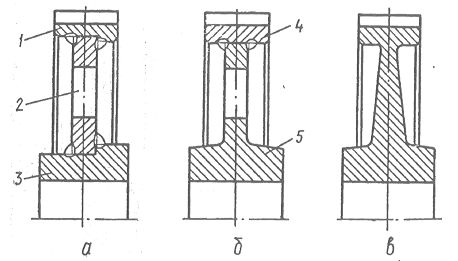

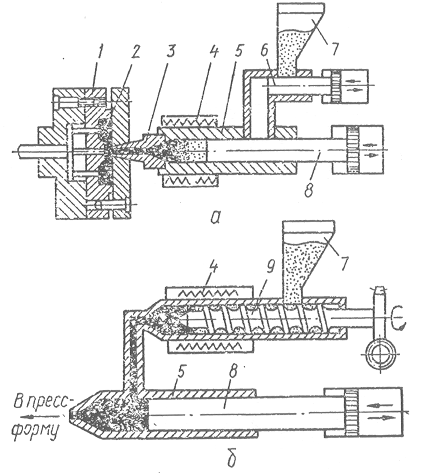

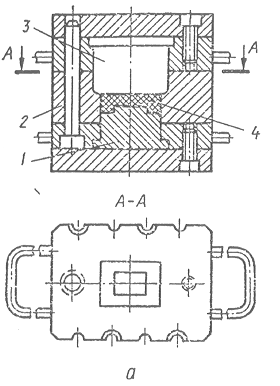

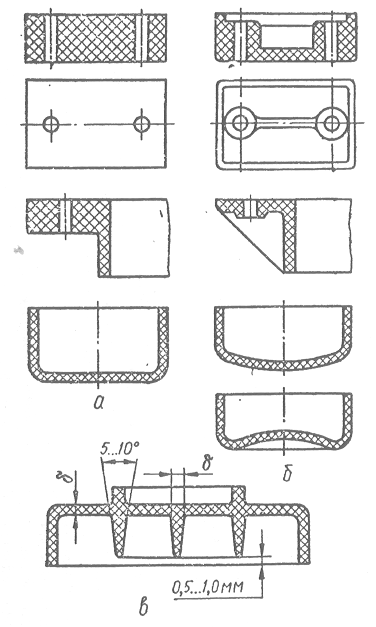

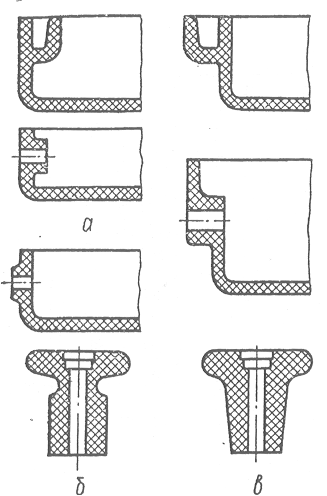

Литье под давлением является наиболее производительным спо�собом получения деталей из пластмасс. Используется в массовом производстве заготовок простой и сложной конфигурации. Осуще�ствляется на специальных машинах, предназначенных для расплав�ления пластмассы и подачи ее поршнем или шнеком под давлением 50–250 МПа в закрытую охлаждаемую пресс-форму, при раскры�тии которой изделие автоматически выталкивается. Пресс-формы для ли�тья под давлением могут быть одно- и многомест�ными. Применяемые при этом способе литьевые автоматизированные машины могут работать без предварительной пластификации (рис. 4.20, а) и с предварительной пластификацией исходного материала (рис. 4.20, б).

1 – пресс-форма; 2 – изделие; 3 – сопло; 4 – электронагревательное устройство; 5 – литьевой цилиндр; 5 – дозирующий плунжер; 7 – бункер; 8 – плунжер литьевого цилиндра; 9 – пластификационный шнек

Рис. 4.20. Схемы дозирующего и прессующего устройств машин для литья

под давлением без предварительной (а) и с предварительной (б) пластификацией

Исходным материалом при этом способе изготовления загото�вок служат термопласты: полиамид, полиэтилен, капрон, этрол, по�листирол, полипропилен, полиформальдегид, полиуретан, полихлор�винил. Подача материала осуществляется в пресс-форму, подогретую до температуры 40–80°С. Для ускорения процесса отверждения в конструкции пресс-формы обычно предусматривают водяное охлаж�дение. Максимальный объем отливки, получаемой под давлением, – 1200 см3.

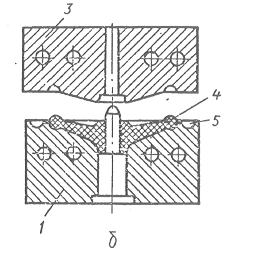

Прямое (компрессионное) прессование применяется для про�изводства заготовок мелких и средних размеров и осуществляется на гидравлических прессах усилием 100–10000 кН и с гидравличес�ким выталкиванием. Прессование может производиться в закрытых и открытых пресс-формах.

Прессование в закрытых пресс-формах осуществляется с подо�гревом последних до 130–180°С. Пресс-форма (рис. 4.21, а) имеет загрузочную камеру и пуансон, с помощью которого на пластичный материал передается давление 15–16 МПа. Прессование в открытых пресс-формах применяется для невы�соких заготовок (рис. 4.21, б). В этом случае заготовки оформляют�ся в матрице и пуансоне. Избыток материала отжимается по плос�кости разъема и является отходом. Пресс-формы могут быть съем�ными и стационарными, как правило, обогреваемые и водоохлаж�даемые.

1 – матрица; 2 – подвижная матрица; 3 – пуансон; 4 – изделие; 5 – избыток материала

Рис. 4.21. Съемные пресс-формы для прямого прессования:

а – закрытая; б – открытая

В качестве материалов при прессовании применяют термопласты без наполнителя, а также реактопласты (порошкообразные, волокнистые и слоистые). Заготовки, полученные литьем под давлением и прессованием, имеют гладкую поверхность, точные размеры и поверхность, не требуют дальнейшей механической обработки.

Литьевое прессование используется для производства заготовок сложной конфигурации с локальными утолщениями, с более тонкими сечениями и более глубокими отверстиями, чем у заготовок, изготовляемых прямым прессованием. Исходным материалом при этом способе служат пресс-порошки, волокниты и термореактивные материалы с порошковыми и мелковолокнистыми наполнителями. Существует две разновидности литьевого прессования: с верхней и нижней заливкой. При прессовании с верхней заливкой закрытие загрузочной камеры и заливка материала в полость матрицы происходят при опускании пуансона. Эта разновидность литья применяется для изделий, требующих разъема матрицы при их удалении (рис. 4.22, а). Она осуществляется в обогреваемых пресс-формах со съемными матрицами на гидравлических прессах. При прессовании с нижней заливкой закрытие пресс-формы происходит при опускании верхнего поршня, а заливка материала, расплавленного в загрузочной камере, осуществляется при подъеме нижнего выталкивающего поршня (рис. 4.22, б). При этом используются стационарные обогреваемые пресс-формы, устанавливаемые на гидравлические прессы с верхним и нижним давлением одновременно.

1 – корпус; 2 – матрицы; 3 – загрузочная камера; 4 – пуансон; 5 – изделие;

6 – выталкивающая система

Рис. 4.22. Пресс-формы для литьевого прессования с верхней (а) и нижней (б)

загрузочной камерой

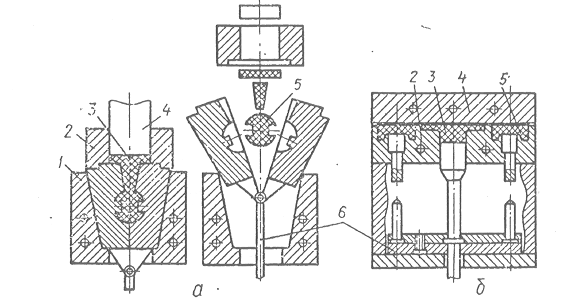

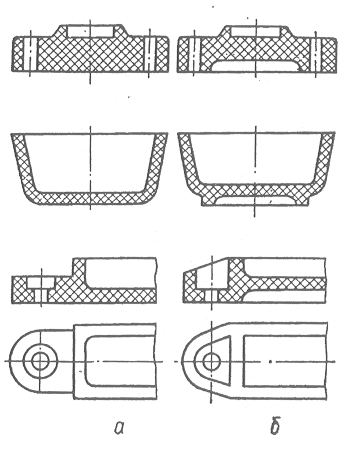

Дутьевое (пневматическое) формование используется для производства заготовок открытого типа (крышки, контейнеры, корыта и др.) из листовых термопластов толщиной 1,5–4 мм. В качестве исходных материалов используют, например, оргстекло, винипласт, полиэтилен, полистирол. Различают негативное и позитивное пневматическое формование. Негативное формование осуществляется давлением сжатого воздуха на предварительно разогретый до размягчения листовой материал, уложенный на форму-матрицу (рис. 4.23, а). Заготовка приобретает форму матрицы с помощью сжатого воздуха. Для заготовок типа сфер формовка может осуществляться без матрицы. Процесс осуществляется на столе, оборудованном устройством для обогрева.

1 – матрица; 2 – заготовка в процессе формования; 3 – прижимная плита; 4 – пуансон

Рис. 4.23. Схема дутьевого формования:

а – негативного; б – позитивного

Позитивное формование применяется для глубокой вытяжки, которая осуществляется пуансоном с последующей раздувкой сжатым воздухом, подаваемым через пуансон. Осуществляется на столе с поворотной плитой обогрева и пневматическим прессом. В качестве оснастки здесь применяется форма-матрица с прижимным пуансо�ном (рис. 4.23, б).

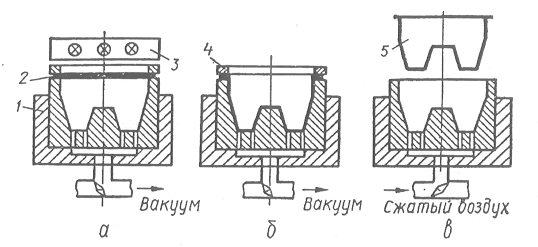

Вакуумное формование используется для неглубокой вытяжки крупногабаритных заготовок панельного типа. Изделие форму�ется вакуумным всасыванием предварительно размягченного листа в матрицу, а выталкивается сжатым воздухом. Исходный матери�ал – листовой термопласт толщиной 1,5–3 мм. Формование осуществляется на вакуум-формовочных маши�нах в комплексе с компрессором, вакуум-насосом, термоэкраном для подогрева исходной заготовки и специальной вакуумной фор�мой (рис. 4.24).

1 – матрица; 2 – заготовка; 3 – плита разогрева; 4 – прижимная плита; 5 – деталь

Рис. 4.24. Схема вакуумного формования:

а – разогрев материала; б – отсос воздуха; в – выталкивание изделия сжатым воздухом;

Комбинированное формование является одновременно негатив�ным и позитивным. Применяется для изделий сложной конфигура�ции с поднутрениями, а также при глубокой вытяжке. Исходный материал — листовой термопласт толщиной 2–4 мм. Формование осуществляется на специальных машинах, оснащенных опокой с прижимным кольцом и пуансоном для позитивного формования.

Экструзия (выдавливание) используется для производства про�фильной заготовки неограниченной длины, а также для нанесения пластмассовой изоляции на проволоку. Осуществляется на различ�ного типа шнековых экструзионных машинах.

Помимо перечисленных специфических операций заготовки из реактопласта и термопласта толщиной до 6,5 мм можно получать штамповкой (вырубка, гибка, отбортовка, пробивка отверстий и др.). Штамповка пластмасс требует предварительного подогрева исходной заготовки и осуществляется на гидравлических и механи�ческих прессах, оборудованных штампами, приспособлениями для нагрева, гибки и отбортовки.

Иногда для создания весьма сложных, пластмассовых загото�вок (например, корпусных деталей) прибегают к поэлементному созданию заготовки одним из вышеперечисленных способов с по�следующей сваркой составных частей, осуществляемой с помощью специальных нагревательных устройств.

Проектирование заготовок из пластмасс

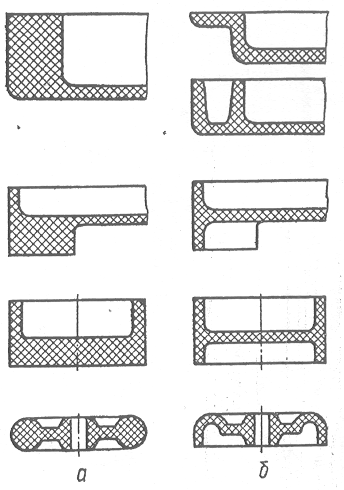

Проектирование заготовок из пластмасс и отработка на техноло�гичность обусловлены способностью последних заполнять полости прессформы и извлекаться из них после затвердевания. Поэтому конструктор должен знать основные рекомендации, выработанные практикой, по оформлению толщин стенок, радиусов закруглений, наружных и внутренних поверхностей, мелких конструктивных эле�ментов типа утолщений, облегчений, отверстий, резьб и пр., кото�рые, как правило, вытекают из возможностей технологии.

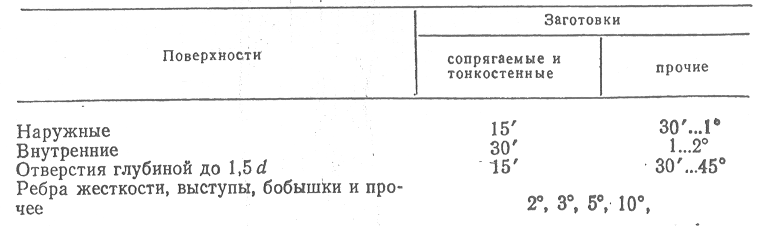

Толщина стенок. При проектировании пластмассовых заготовок необходимо обеспечить их равностенность. На рис. 4.25 приведены примеры созда�ния равностенных заготовок за счет ликвидации локальных утолщений и снижения толщины стенок. С увеличением толщины сиенок возрастает продолжительность выдержки и опас�ность коробления в процессе прессования. При литье под давлением в толстых сечениях образуется воздушная и усадочная пористость. Рекомендуемые толщины стенок приведены в табл. 4.5. При прес�совании – малогабаритных заготовок из стекловолокнистых мате�риалов и литье под давлением полиамидов, толщину стенок можно уменьшить до 0,3 мм, так как эти материалы имеют повышенные механические свойства.

Прочность и жесткость деталей рекомендуется повышать путем применения ребер жесткости (рис. 4.26, а, б), толщина которых в наибольшем сечении не должна превышать толщину стенки (рис. 4.26, в). Для круглых деталей не рекомендуются концентричные и сплошные радиальные реб�ра жесткости, так как они препятствуют усадке.

|

Рис. 4.25. Примеры устранения локальных утолщений на технологичных (а) и нетехнологичных (б) конструкциях

|

Рис. 4.26. Повышение прочности дета- лей с помощью ребер жесткости:

а и б – нетехнологичные и технологичные конструкции; в – рекомендуемая конфигурация сечения ребер жесткости

|

Таблица 4. 5. Толщина стенок пластмассовых заготовок

Радиусы закруглений в местах сопряжения поверх�ностей улучшают заполняемость пресс-форм и внешний вид деталей. Острые кромки допускаются только на по�верхностях, по которым про�ходит плоскость разъема пресс-формы. После зачист�ки заусенца на этих кромках образуются фаски величи�ной 0,2–0,3 мм.

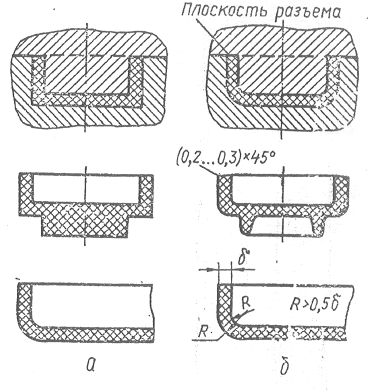

Прочность корпусных де�талей повышается при плавном утолщении стенок в местах закругления (рис. 4.27), которое достигается сопряжением наружных и вну�тренних поверхностей рав�ными радиусами R со смещенным центром. Ра�диус R должен быть боль�ше половины толщины стенки . Для термореак�тивных материалов мини�мально допустимое зна�чение радиуса закругле�ния 0,5 мм, для термопла�стических материалов с повышенной вязкостью типа полистирола или полиметилметакрилата допустимо 0,8 мм.

Рис. 4.27. Примеры оформления радиусов закруглений:

а � – нетехнологично; б – технологично

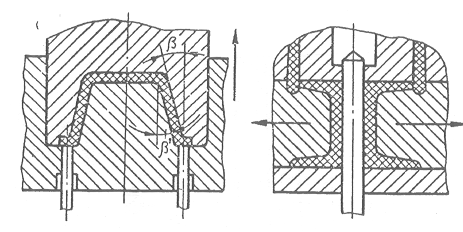

На наружных и внутренних боковых поверхностях стенок сле�дует предусматривать технологические уклоны в направлении плос�кости разъема (рис. 4.28), облегчающие удаление деталей из пресс- формы. Величина уклона (табл. 4.6) влияет на размерную точность элементов заготовки, лежащих в плоскости разъема или перпенди�кулярных направлению перемещения подвижных частей пресс-формы.

Рис. 4.28. Расположение технологических уклонов в зависимости от направления разъема пресс-формы

Таблица 4.6. Рекомендуемые уклоны для различных поверхностей пластмассовых заготовок

Оформление поверхностей. На боковых поверхностях пластмас�совых деталей недопустимы поднутрения, препятствующие разъе�му пресс-формы и извлечению изделия (рис. 4.29, а). Бобышки на наружных боковых поверхностях (рис. 4.29, б) допустимы только при дополнительном вертикальном разъеме, что значительно ус�ложняет конструкцию пресс-формы. Примеры устранения поднут�рений и выступов показаны на рис. 4.29, в.

Опорные поверхности рекомендуется заменять опорными пло�щадками, буртиками, выступами по периметру (рис. 4.30), что по�вышает жесткость деталей, снижает их коробление и способствует плотному прилеганию сопрягаемых поверхностей.

|

Рис. 4.29. Примеры ликвидации внешних и внутренних поднутрений:

а, б – нетехнологичные конструкции;

в – технологичные конструкции

|

Рис. 4.30. Оформление опорных поверхностей нетехнологичных (а) и технологичных (б) конструкций

|

С целью облегчения удаления заусенца следует уменьшать число плоскостей разъема и располагать линию образования заусенца на участках простой конфигурации.

Отверстия. Размеры отверстий в пластмассовых заготовках на�значают так же, как и для металлических изделий. При этом необ�ходимо учитывать возможность появления напряжений вследствие затрудненной усадки. Допустимая глубина отверстия зависит от ме�тода изготовления деталей. Рекомендуемые минималь�ные значения диаметра отверстия dmin при глубине h2d: для по�лиамидов – 0,5 мм; прочих термопластов – 0,8 мм; стекловолокнитов – 1,0 мм; пресс-порошков – 1,5 мм; текстолитов – 2,5 мм.

Резьба. Прессованием и литьем можно изготовить резьбовые элементы деталей, не требующие последующей механической обра�ботки. Не рекомендуется для пластмассовых деталей прямоуголь�ные резьбы и резьбы с шагом менее 0,4 мм вследствие их недоста�точной прочности. Минимально допустимый диаметр резьбы для заготовок из термопластов и волокнистых пресс-материалов 2 мм, а для деталей из пресс-порошков – 3 мм. Желательно, чтобы дли�на резьбы не превышала двух ее диаметров.

Армирование пластмасс металлическими элементами значи�тельно повышает область применения пластмассовых изделий. Наиболее распространенная арматура: штифтовая (гладкие и резьбовые шпильки, винты), втулочная (гладкие и резьбовые втул�ки), плоская (лепестки, контакты) и проволочная. Для предупреждения проворачивания или вырыва из изделия на штифтовой арматуре делают накатку и кольцевые выточки, на плоской – отверстия или вырезы, на проволочной – расплющивание или изгиб арматуры.

Чтобы предупредить возникновение трещин, сечение металли�ческой арматуры должно быть небольшим по сравнению с сечени�ем пластмассы и располагаться симметрично относительно послед�него. Арматура не должна находиться близко к краю или к по�верхности заготовки во избежание появления вздутий пласт�массы.

Надписи и рисунки на пластмассовых заготовках следует де�лать выпуклыми, что упрощает изготовление пресс-формы. С целью устранения выкрашивания высота шрифта или рисунка не должна превышать 0,2 мм. Если требуется увеличить высоту шрифта, над�пись утапливается ниже поверхности заготовки.

Точность, шероховатость и припуски на обработку заготовок из пластмасс

Точность размеров заготовок из пластмасс зависит от усадоч�ной деформации и размерной стабильности материала. При оценке точности размеров заготовок из пластмасс необходимо учитывать дополнительно влияние технологических уклонов, которые могут назначаться на поверхности заготовки, параллельные направле�нию замыкания формы.

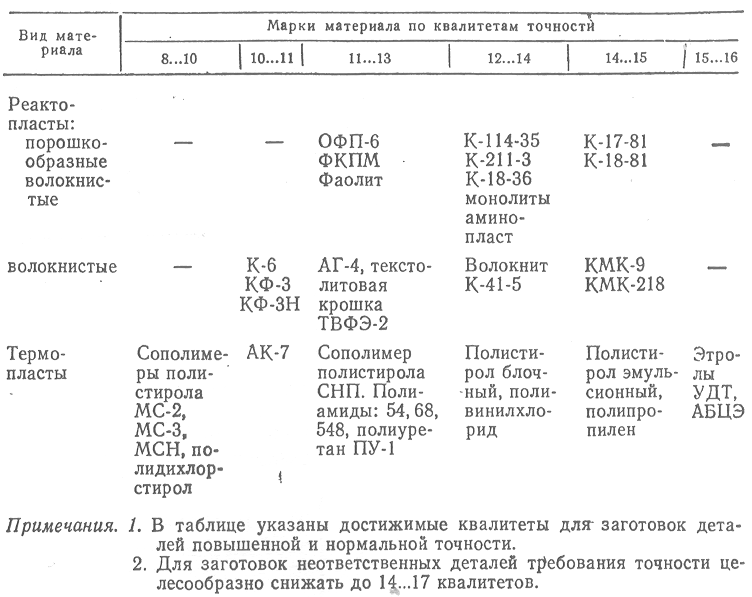

Точность для размеров элементов заготовок, оформляемых в одной части формы, может находиться в пределах 7–.17 квалитетов. При этом наиболее высокая точность достигается у мелких за�готовок (1–50 мм), изготовленных из материалов с минимальным колебанием усадки (до 0,1 %) и нулевым технологическим уклоном. Точность изготовления заготовок из различных материалов при�ведена в табл. 4.7.

Таблица 4.7. Точность изготовления заготовок из пластмасс

Допуски и посадки на гладкие детали из пластмасс размерами 1–500 мм, сопрягаемые с металлическими или пластмассовыми де�талями, регламентированы стандартами. При этом следует пом�нить, что предельные отклонения и допуски установлены для дета�лей, работающих при температуре 20°С и относительной влажности воздуха 65 %. Пластмассы по сравнению с металлами отличают�ся большей размерной чувствительностью. Поэтому эксплуатация пластмассовых сопряжений в условиях значительных перепадов тем�ператур нежелательна.

Шероховатость поверхности пластмассовых заготовок зависит от качества обработки пресс-форм, вида наполнителя и технологи�ческих режимов формования. Параметр шероховатости поверхности заготовок, изготовляемых литьем под давлением и прессованием, соответствует Ra= 0,32–1,25 мкм, а в отдельных случаях достига�ет Ra =0,08–0,32 мкм. На шероховатость поверхности в значитель�ной мере влияет износ оформляющих элементов пресс-формы.

При механической обработке качество поверхности пластмассо�вых изделий ухудшается. Параметр шероховатости поверхностей, обработанных режущим инструментом, обычно соответствуют Rz =40–20 мкм и определяется чертежом.

Если на рабочих поверхностях детали требуемую точность по�лучить невозможно или экономически нецелесообразно, то на такие поверхности должны быть оставлены припуски, которые зависят от обрабатываемого материала, формы и размеров заготовки. Ори�ентировочные границы значений припусков для различных мате�риалов колеблются в пределах: при точении – 0,1–2,5, при фрезе�ровании – 1–4, при шлифовании – 0,5–0,4 мм.

Контрольные вопросы

1. Каковы особенности и технологические возможности основных способов сварки?

2. Каков порядок проектирования сварных заготовок?

3. Какие факторы учитывают при проектировании сварных заготовок?

4. От чего зависит свариваемость металлов и сплавов?

5. Перечислите рекомендации по обеспечению технологичности конструкций свар�ных заготовок.

6. Какие факторы определяют целесообразность применения комбинированных заготовок?

Контрольные вопросы

- Какими преимуществами обладает производство заготовок методами порош�ковой- металлургии?

- На какие виды подразделяют порошковые конструкционные материалы в за�висимости от условий эксплуатации?

- Какие требования необходимо выдержать при конструировании заготовок из порошковых материалов?

- Какие факторы влияют на точность заготовок и деталей, получаемых методами порошковой металлургии?

- Какие факторы определяют целесообразность применения заготовок из порош�ковых конструкционных материалов?

Контрольные вопросы

1. Перечислите достоинства, недостатки и область применения пластмасс.

2. Дайте характеристику реактопластов и термопластов. В чем их принципиальное отличие?

3. Перечислите и охарактеризуйте способы изготовления заготовок из пласт�масс.

4. Какие требования предъявляются к конструктивному оформлению поверхностей стенок, радиусов закруглений, отверстий, резьб и чем обусловлены эти требова�ния?

5. Назовите факторы, влияющие на размерную точность и шероховатость по�верхностей заготовок из пластмасс.

6. В каких случаях и в каких пределах назначают припуски на механическую обработку заготовок из пластмасс?

ПРОЕКТИРОВАНИЕ И ПРОИЗВОДСТВО СВАРНЫХ ЗАГОТОВОК. ЗАГОТОВКИ, ПОЛУЧАЕМЫЕ МЕТОДАМИ ПОРОШКОВОЙ МЕТАЛЛУРГИИ. ЗАГОТОВКИ ИЗ ПЛАСТМАСС