ПРОИЗВОДСТВО ЗАГОТОВОК ОБРАБОТКОЙ МЕТАЛЛОВ ДАВЛЕНИЕМ

Лекция 3.

ПРОИЗВОДСТВО ЗАГОТОВОК ОБРАБОТКОЙ МЕТАЛЛОВ ДАВЛЕНИЕМ

1. Общая характеристика процессов обработки металлов давлением

2. Производство профилей и заготовок методами прокатки, прессования и волочения

3. Производство заготовок ковкой

4. Производство заготовок объемной горячей штамповкой

5. Производство заготовок холодной штамповкой

1. Общая характеристика процессов обработки металлов давлением

Роль процессов обработки металлов давлением в машиностроении

Обработка металлов давлением (ОМД) относится к наиболее прогрессивным способам изготовления заготовок. Около 90 % (по массе) всей выплавляемой стали и более 55 % цветных сплавов подвергаются различным видам обработки давлением, причем от 15 до 20 % полуфабрикатов подвергаются двух- и трехкратной об�работке. По сравнению с другими способами производства заго�товок процессы ОМД отличаются высокой производительностью и относительно легко автоматизируются.

Пластическая деформация при обработке давлением, преобра�зуя структуру и исправляя дефекты литого металла, сообщает ему более высокие механические свойства, что дает возможность по�вышать ресурс и эксплуатационные характеристики деталей ма�шин.

В настоящее время существует около 400 способов объемного формообразования способами ОМД. Основными из них являются: прокатка, прессование, волочение, ковка, штамповка и специаль�ные виды ОМД. Ведутся, дальнейшие работы по разработке и вне�дрению новых, малоотходных методов получения заготовок с до�статочно точными размерами и низкой шероховатостью поверхности.

Материалы, применяемые для получения заготовок обработкой давлением

Виды сталей практически все применяют для получения заго�товок обработкой давлением: углеродистые и легированные конст�рукционные; высоколегированные коррозионно-стойкие, жаростой�кие и жаропрочные; инструментальные и др.

Деформируемые алюминиевые сплавы делятся на две группы: технический алюминий и термически неупрочняемые сплавы (АМц, АМгЗ, АМг5 и др.) и термически упрочняемые сплавы (Д1, Д16, ВД17, АК4, АК8, Б95 и др.). Сплавы первой группы отличаются высокой пластичностью и хорошими технологическими свойствами. Сплавы второй группы имеют удовлетворительные пластичность и технологические свойства, более высокие прочностные характерис�тики, в том числе и при повышенных температурах.

Из медных сплавов обработке давлением подвергаются латуни и бронзы. Латуни (Л168, Л60, ЛМц58-2, Л070-1 и др.) хорошо об�рабатываются давлением и резанием. Они деформируются при низких и высоких температурах. К деформируемым бронзам отно�сятся в основном алюминиевые, кремнистые и некоторые оловянные бронзы (БрАЖН 10-4-4, БрА5, БрКМц4-1, БрОЦС4-4-4 и др.). Они, как правило, деформируются в горячем состоянии и могут упроч�няться термической обработкой.

Деформируемые магниевые сплавы (MAI, МА2, МА2-1, МАП и др.) используются для изготовления заготовок прокаткой, прес�сованием и штамповкой. Обработку давлением проводят обычно при температуре 300–400°С.

Из титановых сплавов (ОТ4-1, ВТ5, ВТ14, ВТЗ-1, ВТ9 и др.) из�готавливают прокат, листы, трубы и поковки. Они обладают удов�летворительной пластичностью, высокой прочностью, но плохо обрабатываются резанием.

В специальном машиностроении и для нужд новой техники используют сплавы сложных составов на основе вольфрама, нио�бия, молибдена и сплавы, содержащие такие элементы, как берил�лий, цирконий, кобальт и др. Новые сплавы сложного состава поступают в обработку в виде слитков после дуговой и электрон�но-лучевой плавки.

Для определения допустимых режимов нагрева, температурных интервалов ковки и штамповки, степени, скорости и схемы деформа�ции, условий охлаждения поковок, а также необходимого усилия оборудования следует знать зависимость механических свойств об�рабатываемого материала от температуры деформирования. Меха�нически е свойства определяют различными методами испытаний на растяжение, сжатие, кручение и ударный изгиб.

Помимо механических испытаний для выявления пластичности применяют методы технологических испытаний: прокатку клина на полосу постоянной толщины, прокатку специального слитка или де�формированной заготовки постоянного сечения на клин и осадку слитка на клин.

При выборе материала заготовки учитывают его эксплуатаци�онные характеристики (прочность, коррозионную стойкость, жаро�прочность и др.), пластические свойства и обрабатываемость реза�нием. Материал должен обладать высокой пластичностью (относи�тельное сужение при одноосном растяжении не менее 20%). Предпочтительно применять материалы, хорошо освоенные в про�изводстве. Выбор материала в значительной мере определяет мате�риалоемкость изделия. Она может быть снижена в результате применения прогрессивных материалов, отличающихся повышенными эксплуатационными и механическими свойствами, а также низкой плотностью. Во многих случаях эти свойства могут быть улучшены за счет последующего применения методов поверхностного упрочне�ния и защитных покрытий.

Под действием пластической деформации происходит изменение структуры металла и его физико-механических свойств. Возникает определенная ориентировка кристаллической решетки металла (текстура). Зерно деформируется, вытягивается в направлении течения металла, сохраняя ту же площадь поперечного сечения. Внутри зерна дробятся блоки мозаики, увеличивается степень их разориентировки. Границы зерен и дефекты вытягиваются в направлении течения металла (создается так называемая полосчатость).

В результате прочность и твердость увеличиваются, а пластичность уменьшается; появляется анизотропия свойств, возрастают остаточные напряжения.

Нагрев деформированного металла выше температуры рекристаллизации Трек приводит к образованию новых зерен, строение и свойства которых такие, как и до деформации:

Трек = Тпл,

где Tпл – температура плавления металла, К; – коэффициент, зависящий от чистоты металла; для технически чистых металлов = 0,3–0,4, для сплавов = 0,6�–0,8.

Обработка давлением при Т > Трек происходит без упрочнения (наклепа) и называется горячей обработкой давлением. Обработка при Т < Трек называется холодной.

2. Производство машиностроительных профилей и заготовок методами прокатки, прессования и волочения

Производство профилей и заготовок прокаткой

Прокатка позволяет с наименьшими удельными затратами про�изводить изделия, которые либо полностью воспроизводят преду�смотренное конструктором поперечное сечение детали, либо мак�симально приближаются к нему. Прокатка обладает более высокими технико-экономическими показателями по сравнению с другими способами обработки металлов: высокой производитель�ностью, низкой себестоимостью и высоким коэффициентом исполь�зования металла. Заготовки из проката используют при непосред�ственном изготовлении из них деталей на металлорежущих станках и для получения поковок.

Круглый сортовой прокат (постоянное поперечное сечение) используют для изготовления гладких и ступенчатых валов с не�большим перепадом ступеней, стаканов диаметром до 50 мм и вту�лок с наружным диаметром до 25 мм.

Сортовой квадратный, шестигранный и прямоугольный прокат применяют для изготовления крепежных деталей, небольших дета�лей типа тяг, рычагов и планок.

Листовой прокат идет на изготовление цилиндрических полых заготовок, фланцев и плоских деталей различной формы.

Трубы используют для изготовления цилиндров, втулок, гильз, стаканов, барабанов, роликов, фланцев и т. п.

Периодический профильный прокат (поперечное сечение не�постоянно) может быть продольным и поперечно-винтовым. Из продольного проката получают заготовки гаечных ключей, бараш�ков, лопаток турбин, шатунов, вилок, рычагов и тонких деталей. Применение его позволяет по сравнению с обычным прокатом сни�зить расход металла на 15 %, повысить производительность труда на 25–30 % и уменьшить себестоимость заготовок на 10–20 %.

Из поперечно-винтового проката изготавливают шары для под�шипников качения, углеразмольных и цементных мельниц, заготов�ки валов винтового профиля, полые профилированные трубчатые заготовки и пр.

Специальный прокат, применяемый в крупносерийном и массо�вом производстве, часто почти полностью исключает обработку резанием, на долю которой остается в основном отрезка, обработка отверстий и отделка.

Прессованные профили

Прессованием изготавливают профили из цветных металлов (медные, цинковые, титановые сплавы), реже – из углеродистых и легированных сталей. Условия деформации при прессовании наи�более благоприятны по сравнению с другими способами обработки давлением. Степень деформации за один проход может составлять 95 %.

Различают прямое и обратное прессование. При обратном прес�совании усилие прессования в 1,25–1,30 раза, а пресс-остаток при�мерно в 3 раза меньше, чем при прямом. Однако при обратном прессовании ниже производительность и качество поверхности. По�этому чаще всего применяется прямое прессование.

Скорость прессования влияет на качество заготовки. Более пластичные металлы обычно прессуют с большей скоростью, чем малопластичные. Например, скорость истечения стали составляет 6–8 м/с, алюминия – до 25, а у магниевых сплавов – всего лишь 0,01–0,05 м/с.

Прессованием изготавливают прутки, трубы разнообразных сечений, используемые в качестве заготовок в машиностроении (за�готовки для производства шестерен в часовой промышленности). Прессование труб диаметром менее 20 мм экономически более вы�годно, чем прокатка.

Производство профилей волочением

Волочение характеризуется наличием растягивающего напря�жения, действующего вдоль оси исходной заготовки. Поэтому сте�пень деформации ограничена и не превосходит за один проход 30–35 %, а при калибровке – 8–12 %. Для получения качествен�ного профиля не допускается его деформация после выхода из воло�кон. В связи с этим напряжение волочения не должно превосходить предел текучести материала при температуре обработки. Чтобы по�высить предел текучести, обработку проводят в холодном состоя�нии.

Холодное волочение создает наклеп. Для его устранения тре�буется промежуточный отжиг. Образующаяся окалина удаляется травлением.

Волочением обрабатывают прутки диаметром 5–150 мм (заго�товки храповых колес, шпонок и т. п.), трубы диаметром 0,6–400,0 мм с толщиной стенки 0,05–15 мм, проволоку диаметром 0,002 мм и выше. Профили, полученные волочением, могут иметь простое или фасонное поперечное сечение. Волочение труб прово�дится как с утонением, так и без утонения стенок. При калибровке может быть достигнута точность размеров, соответствующая 7–8 квалитетам, и параметр шероховатости Ra= 0,32 мкм. Таким обра�зом, калиброванная заготовка практически не требует последующей механической обработки.

Разделка проката на штучные заготовки

Перед резкой на заготовки изогнутые прутки правят, а мест�ные поверхностные дефекты удаляют вырубкой зубилом или за�чисткой абразивными кругами.

Штучные заготовки получают резкой на сортовых ножницах, ломкой на штампах – хладноломах, резкой на металлорежущих станках и анодно-механических, кислородной резкой.

Резка на сортовых ножницах и на пресс-ножницах применяется в основном для стальных продуктов в основном для стальных прутков.

На кривошипных прессах режут прутки диаметром до 20 мм, на эксцентриковых – до 200 мм.

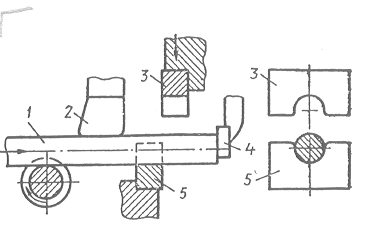

Пруток автоматически или вручную подается до упора (рис. 3.1). Нож совершает 10...60 хо�дов в минуту.

|

1 – пруток; 2 – прижим; 3 – верхний нож;

4 – упор; 5 – нижний нож

Рис. 3.1. Резка прутка на сортовых

ножницах

|

Рис. 3.2. Ломка прутка

на штампе-хладноломе

|

При резке на торцах загото�вок возможно образование дефек�тов: торцевые трещины, косина среза, смятие и утяжка. Вероят�ность их появления увеличивает�ся при пониженной пластичности металла, увеличении сечения за�готовки, при хранении прутков на холоде. Поэтому стальные прут�ки большого диаметра (более 80 мм) и из малопластичных сталей в месте реза подогревают до 450–650°С. Цветные сплавы рубят в холодном состоянии.

Резка на ножницах имеет очень высокую производительность (например, при резке прутка диаметром 65 мм 3�–20 резов в мин), но низкую точность по длине и большие дефекты торца.

Ломка на штампах-хладоломах применяется для стальных прутков диаметром более 70 мм. В месте лома по разметке делают надрез пилой или кислородной резкой (рис. 3.2). Ширина надреза b = 2–3 мм, глубина h = d1/3, где d – диаметр прутка.

Рабочий ход толкателя составляет 5–10 % от диаметра прутка. Разрушение происходит почти мгновенно. Торец заготовки получается достаточно ровный. Ломка дает лучшие результаты для хрупких материалов.

Резка проката может производиться на металлорежущем оборудовании: на дисковых и ленточных пилах; приводных ножовках; стан�ах, работающих тонким абразивным кругом; отрезных и других станках.

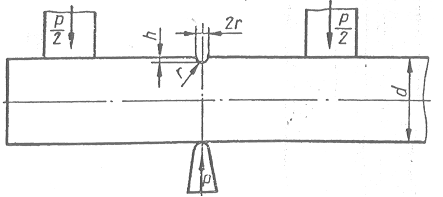

Дисковые пилы представляют собой диск диаметром 300...800 мм с режущими зубьями. Разрезание прутков дисковой пилой производят по одному или пакетом (рис. 3.3). Современные дисковые пилы снабжаются гидравлическими зажимными приспособления�ми. Для стальных заготовок разрезание на дисковых пилах при�меняется тогда, когда требуется высокая точность по длине и пер�пендикулярность торца оси заготовки. Для цветных металлов это основой метод разрезания, т. к. резка их на ножницах дает большое смятие. Производительность резки низка; ширина реза 3–8 мм, в связи с чем велики отходы.

Рис. 3.3. Схемы резки проката дисковой пилой:

а – одного прутка; б – пакета прутков; в – проката прямоугольного сечения

Ленточные пилы имеют форму бесконечной ленты толщиной 1,0–1,5 мм. Потери на рез в этом случае малы однако сам инструмент (пильная лента) стоит дорого. Ленточные пилы приме�няются, главным образом, для разрезания проката цветных метал�лов (меди, латуни, алюминия и др.).

Резка прутков и слитков на анодно-механических станках про�изводится дисковыми или ленточными катодами из низкоуглеро�дистой стали. Инструмент дешев, легко изготавливается. Скорость резки – 10–25 мм/мин, ширина реза – 0,5–2,5 мм. Анодно-механи�ческую резку применяют для разделки прутков из твердых или слишком вязких сплавов (никелевые, хромоникелевые сплавы). Анодно-механические станки сравнительно дороги, требуют квали�фицированной эксплуатации.

Кислородная резка основана на сгорании нагретого металла в струе режущего кислорода. Резка применяется в основном для сталей, содержащих до 0,7 % С. Производительность кислородной резки довольно велика, особенно в случае применения автоматов с несколькими резаками, работающими одновременно. Качество реза удовлетворительное, точность по длине не велика. Ширина реза составляет 4–8 мм. Применяется в основном для резки крупных профилей и вырезания контурно-фасонных заготовок из листа.

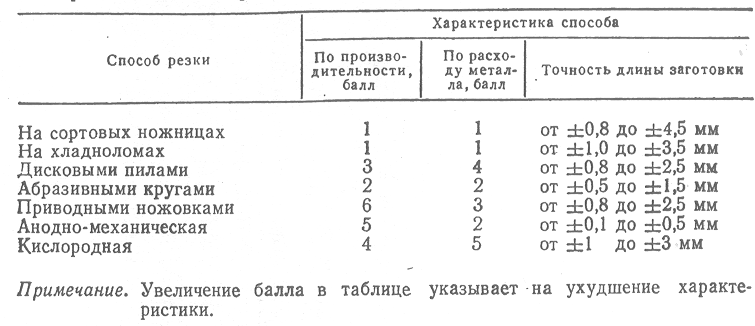

Выбор способа резки зависит от формы и размеров заготовки, а также возможностей способа резки (табл. 3.1) и цеха (завода).

Таблица 3.1. Сравнение способов разделки прутка на штучные заготовки

Специальные виды прокатки

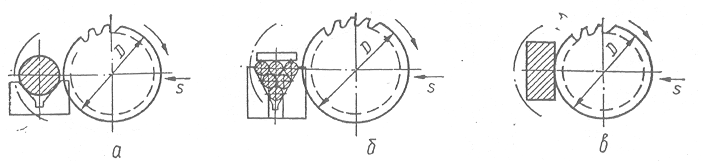

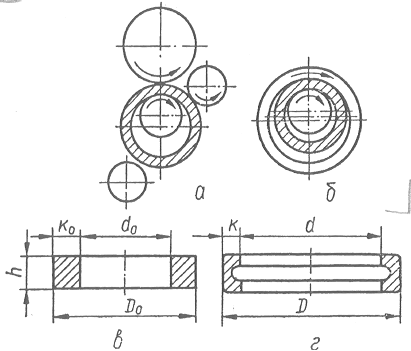

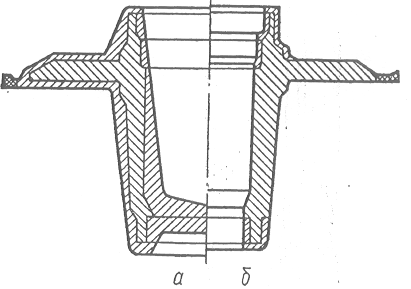

Прокатка (раскатка) колец, колес, бандажей (для железнодо�рожного транспорта) производится на специальных прокатных станах в горячем состоянии. Раскаткой придают заготовкам более сложный профиль и более точные размеры, чем штамповкой, обес�печивают тангенциальное направление волокон, выполняют коль�цевые поднутрения (например, канавки под шарики у наружных колец подшипников). Во избежание образования окалины для стальных изделий под раскатку применяют обычно индукционный или безокислительный нагрев и не выше 1040 °С. Раскатке подвер�гаются заготовки с наружным диаметром от 60 мм до 1 м и бо�лее при высоте обрабатываемого обода до 150 мм. Применяют от�крытую и закрытую схемы раскатки (рис. 3.4, а, б).

Рис. 3.4. Схемы раскатки колец подшипников

Точность размеров готовых поковок (рис. 3.4, г) по наружному диаметру зависит главным образом от своевременности прекраще�ния процесса, т. е. от наладки и качества работы контрольного ро�лика, а по внутреннему диаметру – от точности объема исходных заготовок (рис. 3.4, в). Практически допуск на наружный диаметр составляет около – 0,01D, на внутренний — (0,022d=0,6) мм. Па�раметр шероховатости поверхности после раскатки Rz=10–3,2 мкм.

При укладке заготовок и съеме поковок вручную производи�тельность раскатки составляет на мелких кольцах до 500, на круп�ных – 100–250 шт/ч.

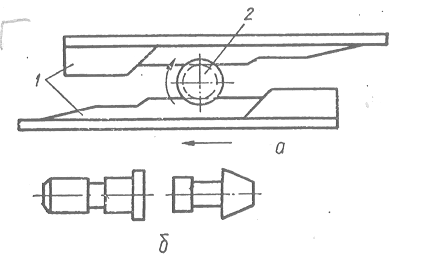

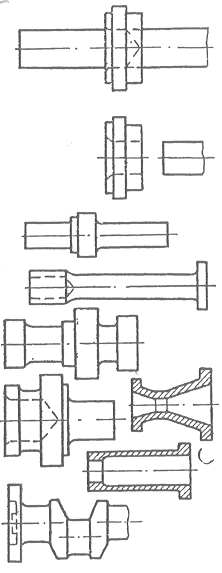

Поперечно-клиновая прокатка проводится с помощью плоско�клиновых инструментов (рис. 3.5). Один из рабочих клиньев не�подвижен, второй совершает поступательное движение и прокаты�вает заготовку. Метод довольно производителен: деформация за�вершается за 1,3–1,5 оборота заготовки. При горячей прокатке можно получить заготовки с допусками на диаметральные разме�ры 0,2–0,4 мм, на линейные – 0,3–0,5 мм.

Инструмент сравнительно прост по конструкции, обеспечивает получение ступенчатых валов сложной конфигурации небольшой длины.

Рис. 3.5. Схема поперечно-клиновой прокатки:

а – процесс прокатки; б – типовые заготовки; 1 – рабочие клинья; 2 – заготовка

3. Производство заготовок ковкой

Общая характеристика кузнечно-штамповочного производства

Основные операции в кузнечно-штамповочном производстве подразделяют на три группы: заготовительные, собственно ковоч�ные и штамповочные, завершающие и отделочные операции. К за�готовительным относятся подготовка слитков или пруткового ма�териала к ковке или штамповке, разделка его на штучные заго�товки и нагрев. К ковочным, и штамповочным относятся все опера�ции, ведущие к существенному изменению формы обрабатываемого слитка или заготовки: операции ковки и объемной штамповки, вы�полняемые на молотах и прессовом оборудовании; вальцовка, накатка и другие операции, осуществляемые на специализированном оборудовании (например, на ковочных вальцах). К завершающим относятся операции обрезки заусенца, образующегося у поковок при некоторых способах штамповки, прошивки и пробивки отвер�стий в штампованных поковках, термической обработки поковок. К отделочным операциям относятся правка и калибровка поковок, очистка их от окалины.

Для ковки используют прокат только простейших профилей после разделки его на заготовки небольших и средних размеров. Для штамповки используют все виды проката разнообразных профилей нормальной и повышенной точности, а также калиброванный металл. Штамповка литых заготовок находит ограниченное применение.

Особенности получения заготовок ковкой

При ковке используют универсальные инструменты и оборудование возвратно-поступательного периодического действия. Про�цесс ковки состоит из ряда последовательно чередующихся са�мостоятельных операций, в общем случае сопровождающихся про�дольными перемещениями и поворотами заготовки вокруг оси. Разнообразные и многочисленные операции ковки позволяют полу�чать поковки различных простых и сложных форм. Только ковкой изготовляют крупные заготовки для роторов и дисков турбин, кот�лов высокого давления, орудийных стволов, колонн гидравлических прессов, валков блюмингов и других крупногабаритных ответст�венных деталей.

В единичном и мелкосерийном производстве рационально изго�товление ковкой мелких (массой 0,2–20 кг) и средних (массой 20–350 кг) поковок.

Процесс ковки состоит из нескольких этапов: нагрева металла; выполнения кузнечных операций (как правило, на одном прессе или молоте); первичной термической обработки поковки (отжиг, нормализация и т. п.). Сложные поковки требуют увеличенного числа операций, среди которых одноименные могут повторяться два и более раз. Полуфабрикат поковки поступает в печь на допол�нительный подогрев (один или более раз, в зависимости от слож�ности поковки).

Ковку выполняют на, ковочных молотах и гидравлических прес�сах. Фасонные поковки массой свыше 100 кг и простые поковки массой свыше 750 кг предпочтительно изготавливать на гидравли�ческих прессах.

Параметр шероховатости поверхности поковок составляет Rz = 320–80 мкм, а при использовании подкладных штампов – Rz = 80–40 мкм. Коэффициент весовой точности поковок не пре�вышает 0,3–0,4, что вызывает большой объем механической обра�ботки. Поэтому в условиях мелкосерийного производства рекомен�дуется применять несложные подкладные штампы, групповую или секционную штамповку.

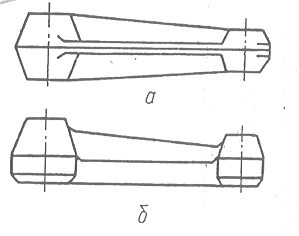

При партиях поковок одного наименования более 30–50 штук применяют открытые или закрытые подкладные штампы (рис. 3.6). Это позволяет получать поковки относительно сложной фор�мы без напусков с припусками и допусками на 15–20 % меньше, чем при ковке универсальным инструментом. Подкладные штампы применяют для получения поковок массой до 150 кг, по преимуще�ственно до 10–15 кг.

Рис. 3.6. Поковки, получаемые обычной ковкой (а) и на подкладных штампах (б)

Проектирование кованой заготовки

Исходный документ для разработки чертежа поковки – чер�теж готовой детали.

Поковкам придают простую форму, ограниченную плоскими или цилиндрическими поверхностями. Нежелательны конические и клиновые формы поковок, пересечение нескольких цилиндричес�ких элементов и призматических с цилиндрическими. Односторон�ние выступы предпочтительнее двусторонних. Нельзя выполнять ковкой ребра жесткости и платики. Заготовки со значительной разницей поперечных сечений, а также сложной формы целесооб�разно выполнять сварными из нескольких поковок или из поковок и отливок.

Стремясь максимально приблизить конфигурацию поковки к конфигурации детали, необходимо оценить возможность изготовле�ния ковкой уступов и выемок. Ковка коротких уступов с неболь�шой высотой выступа экономически нецелесообразна. При отсутст�вии специального инструмента выемки выполняются в том случае, если их длина равна или больше ширины бойков. Если размеры или выемки малы, на эти участки поковки назначаются напуски (рис. 3.7). Для небольшого числа поковок изготовление специального инструмента часто обходится дороже, чем потери метал�ла на напуски и на увеличение объема механической обра�ботки.

Рис. 3.7. Схема нанесения напусков на поковку типа вала:

1 – на уступ; 2 – на выемку; 3 – на фланец; 4 – на бурт; 5 – припуск

Припуск и допуск зависят от конфигурации поковки, ее разме�ров, материала и способа изготовления. Для поковок из углеродис�той и легированной сталей круглого или квадратного сечения с уступами и выемками, изготовляемых ковкой на молотах, согласно ГОСТ 7829-70 сначала назначают основные припуски и предельные отклонения на диаметры, общую длину и размеры от базового сечения до соответствующих выступов, уступов и впадин. За базовое сечение принимают торец участка с наибольшим диа�метром, не являющийся торцом поковки.

Затем для компенсации несоосности ступеней на диаметры всех сечений, кроме основного, назначают дополнительный припуск в зависимости от разностей диаметров основного и рассматриваемого сечения детали.

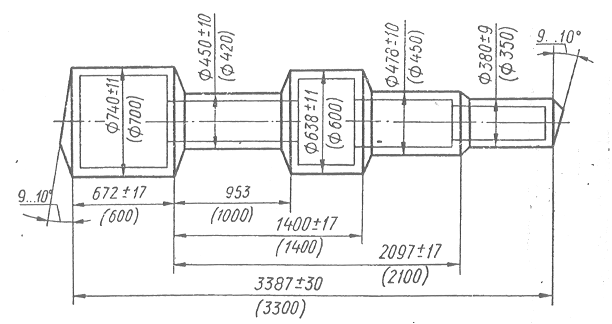

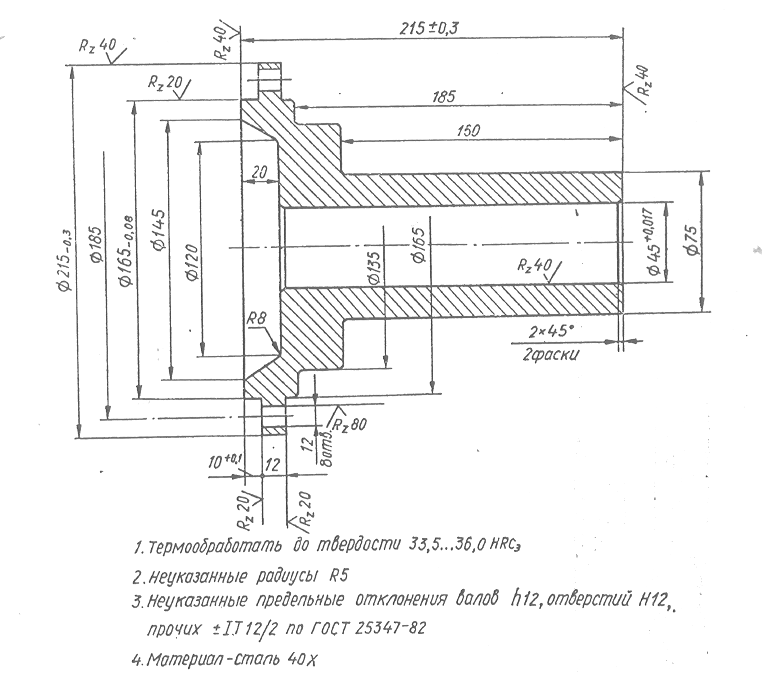

При оформлении чертежа поковки руководствуются ГОСТ 7829-70 и ГОСТ 7062-79. Чертеж поковки, как правило, выполняется в том же масштабе, что и чертеж детали. При этом контур детали нано�сится тонкой штрихпунктирной линией с двумя точками. После оценки возможности изготовления уступов и выемок наносят напус�ки на соответствующие поверхности. Установив припуски, опреде�ляют номинальные размеры поковки. Размеры проставляются с указанием предельных отклонений (рис. 3.8).

Рис. 3.8. Пример оформления чертежа поковки, полученное ковкой на прессе

На чертеже всегда проставляется общая длина поковки. В по�ковках типа вала длину элемента, который куют последним (элемент диаметром (380±9) мм на рис. 3.8), не проставляют, а определяют расчетным путем. Размеры поковок типа вала с усту�пами проставляют от базового сечения (правый торец участка диа�метром (740±11) мм).

Выше размерной линии указываются размеры, относящиеся к поковке. Под размерами поковки в круглых скобках допускается указывать размеры готовой детали или заготовки после обдирки. В этом случае предельные отклонения указываются только для размеров поковки.

В технических условиях чертежа оговариваются следующие сведения: допустимые отклонения формы и размеров поковки, не указанные на чертеже; виды, размеры и количество допускаемых дефектов; вид термообработки; твердость заготовки, способ и место ее замера; место и условия отбора технологических проб; требова�ния к микро- и макроструктуре поковки.

Выбор технологического оборудования для ковки

Типоразмер необходимого ковочного оборудования определяют по размерам заготовки и схеме операций ковки. При этом ориен�тируются на наиболее тяжелую операцию данного технологического процесса.

Массу падающих частей G, кг, определяют по формуле

,

где – давление прессования, МПа; V – объем дефор�мируемого металла, м3, – степень деформации за последний удар (колеблется от 0,025 для крупных до 0,06 для мелких поковок).

Давление прессования находят в зависимости от операции ков�ки по формулам:

где (т – предел текучести металла при температуре деформации, МПа; D –средний диаметр заготовки после деформации, мм; Н – высота заготовки после деформации, мм; L – подача при про�тяжке, мм; – коэффициент, учитывающий форму бойков (для плоских бойков = 1, для вырезных =1,25); d – диаметр прошив�ки, мм; h – толщина отхода, мм.

Необходимое для ковки усилие пресса, МН,

,

где

– масштабный коэффициент (колеблется от 1,0 для малых поковок до 0,5–0,4 для поковок массой 100–200 т); F – площадь поперечного сечения заготовки в зоне деформации, м2.

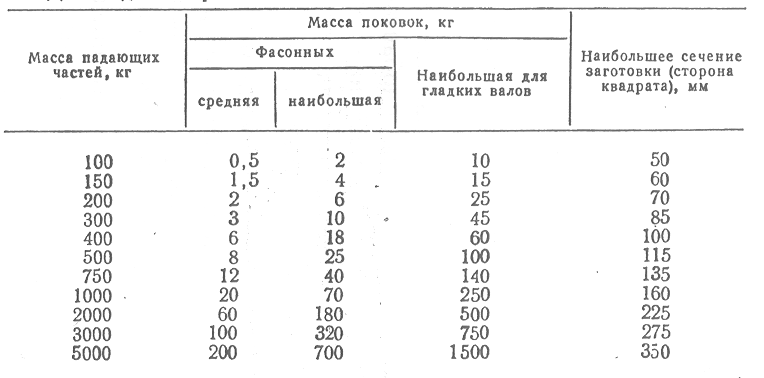

Ориентировочно массу падающих частей молотов и необходимое усилие прессования можно определить с помощью табл. 3.2 и 3.3.

Таблица 3.2. Данные для выбора массы падающих частей молота

Таблица 3.3. Данные к определению усилия прессования при ковке на прессах

Дефекты кованых заготовок

Дефекты, возникающие при ковке, могут иметь различные при�чины. С исходным металлом связаны такие дефекты, как несоот�ветствие химического состава, размеров и формы исходной заготов�ки, риски, волосовины, закаты, плены, трещины и др. Заусенцы, волосовины, трещины, закаты и другое удаляют заточкой или вы�рубкой.

Вследствие ошибок при нагреве заготовки возможно образова�ние завышенного слоя окалины, обезуглероженного поверхностного слоя, изменение микроструктуры металла (перегрев, пережог). В процессе ковки возникают различные искажения формы, забоины, вмятины, вогнутые торцы, увеличивающие концевые припуски. При несоблюдении температурного режима ковки возможно образование наружных и внутренних трещин (расслоение), неблагопри�ятной макроструктуры поковки.

При очистке на поверхности поковки могут обнаружиться забои�ны, остатки окалины и следы травления. Необходимо отметить, что торцевые и закалочные трещины, расслоения, пережоги, значительные отклонения формы являются неисправимыми дефектами:

4. Производство заготовок объемной горячей штамповкой

Общая характеристика объемной горячей штамповки

При объемной штамповке формообразование заготовки проис�ходит в полости специального инструмента (штампа). Штамповка может производиться в горячем и холодном состоянии. Объемной штамповкой получают поковки разнообразной формы массой от нескольких граммов до 1 т и более.

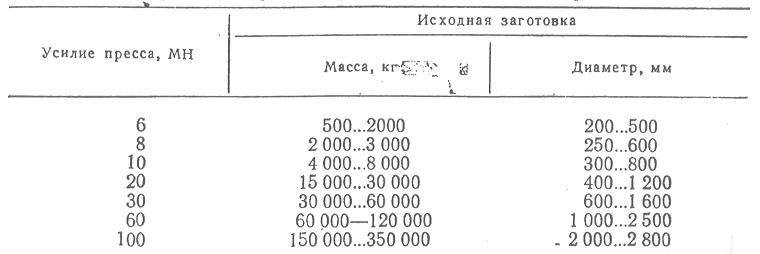

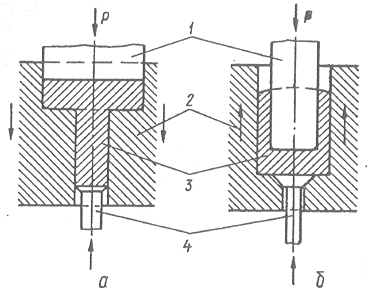

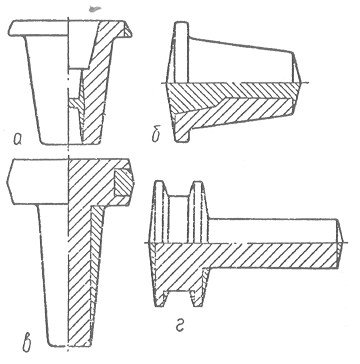

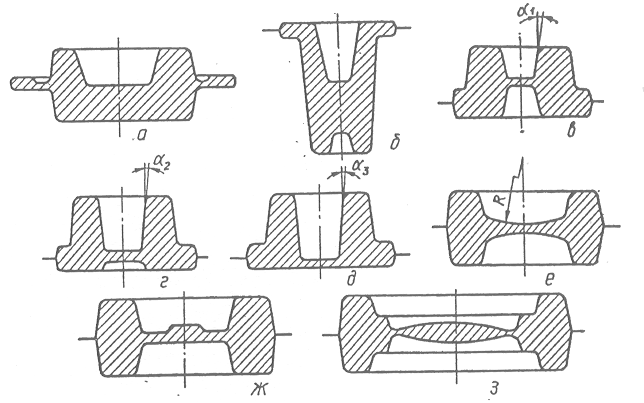

В зависимости от типа штампа различают штам�повку в открытых, закры�тых штампах и в штампах для выдавливания.

Штамповка в откры�тых штампах характери�зуется тем, что зазор меж�ду верхней и нижней час�тями штампа является переменным и уменьшает�ся в процессе деформирования металла (рис. 3.9, а-д). В зазор вытекает из�лишек металла, который образует заусенец. После�дний является нежелате�льным отходом, однако он необходим для обеспече�ния полного заполнения ручья штампа.

Рис. 3.9. Стадии штамповки в открытом (а–д) и закрытом (е–к) штамповочных ручьях

Штамповка в закры�тых штампах отличается тем, что небольшой зазор между верхней и нижней частями штампа обеспе�чивает лишь их взаимную подвижность и в процес�се деформирования метал�ла остается постоянным (рис. 3.9, е-к). Отсутст�вие заусенцев в закрытых штампах сокращает рас�ход металла, исключает необходимость в обрезке. Однако этот тип штампов применяется для сравнительно простых деталей, в ос�новном тел вращения, и требу�ет использования точных загото�вок из калиброванного проката или предварительно обработан�ных.

При штамповке в штампах для выдавливания (рис. 3.10) расход металла на изготовление поковок снижается (до 30 %)» поковки получаются точные, максимально приближающиеся по форме и размерам к готовым деталям, производительность труда при механической обра�ботке увеличивается в 1,5–2,0 раза. Поковки имеют высокое ка�чество поверхности, плотную микроструктуру. Точность размеров достигает 12-го квалитета. Однако требуются тщательная подго�товка исходных заготовок под штамповку, высокая точность изго�товления и наладки штампов, использование специальных смазок. Этим способом получают заготовки из углеродистых и легирован�ных сталей, алюминиевых, медных и титановых сплавов. Широкое применение сдерживается высокими удельными усилиями дефор�мирования, большими энергозатратами и низкой стойкостью штампов.

|

Рнс. 3.10. Схемы штамповки в штампах для прямого (а) и обратного (б) выдавливании:

1 – пуансон; 2 – матрица; 3 – поковка; 4 – выталкиватель

|

Рис. 3.11. Схемы штамповки выдавливанием в разъемных матрицах: поперечный (а), продольный (б) и смешанный (в) разъем

|

По сравнению с ковкой горячая объемная штамповка имеет следующие преимущества: возможность изготовления поковок более сложной формы с высоким качеством поверхности (параметр ше�роховатости Rz = 80–20 мкм, после холодной калибровки Rz = 10–1,6 мкм; меньше допуски на размеры (при точной штамповке такие же, как и при обработке резанием); снижение припусков в 2...3 раза, получение некоторых поверхностей, не требующих обработки резанием; повышение производительности труда (десят�ки и сотни поковок в час). К недостаткам ее относятся: ограниче�ния по массе получаемых поковок; дополнительный отход ме�талла в заусенец, достигающий 10–30 % от массы поковки; бо�лее высокие усилия деформирования; инструмент (штамп) значи�тельно сложнее и дороже, чем универсальный инструмент для ковки.

При штамповке выдавливанием в разъемных матрицах послед�няя имеет одну или несколько плоскостей разъема, по которым ее части прилегают друг к другу (рис. 3.11). Общей особенностью штампуемых заготовок является то, что они состоят из двух частей: центральной в виде сплошного или полого цилиндра, призмы и пе�риферийной в виде фланцев, отростков, выступов, ребер и пр. К преимуществам штамповки в разъемных матрицах по сравнению с открытыми штампами относятся: отсутствие заусенца; возмож�ность получения поковок без штамповочных уклонов или с незначи�тельными уклонами (до 1–3 °); максимальное приближение формы поковки к форме готовой детали за счет формирования внутрен�них полостей; возможность получения поковок с более высо�кой точностью размеров за счет постоянства усилия деформиро�вания.

Однако штамповка в разъемных матрицах требует более слож�ных и дорогостоящих оборудования и технологической оснастки, нескольких штамповочных переходов с промежуточными нагрева�ми в связи с более интенсивным охлаждением заготовки в штампе, повышенного усилия деформирования.

Классификация штампованных поковок

В соответствии с ГОСТ 7505-89 основными признаками класси�фикации штампованных поковок являются: точность изготовления; группа стали; конфигурация поверхности разъема используемого штампа, степень сложности.

По точности изготовления поковки могут быть пяти классов (от 1-гo класса точности T1 до 5-го Т5). Класс точности поковок устанавливают в зависимости от вида оборудования (технологического процесса) по ГОСТ 7505-89.

Группа стали поковок определяется по содержанию углерода и легирующих элементов: М1 – до 0,35% и 2%; М2 – 0,35–0,65% и 2–5%, М3 – свыше 0,65% и 5 % соответственно.

По конфигурации поверхности разъема используемого штампа различают поковки с плоской (П) и симметрично (Ис) или несимметрично (Ин) изогнутой поверхностью разъема.

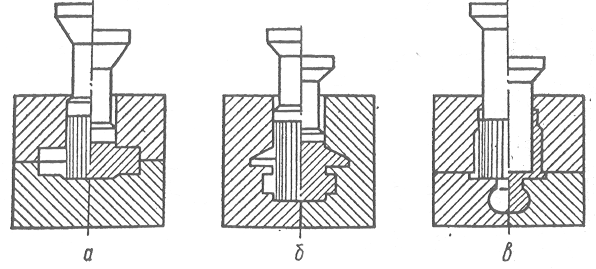

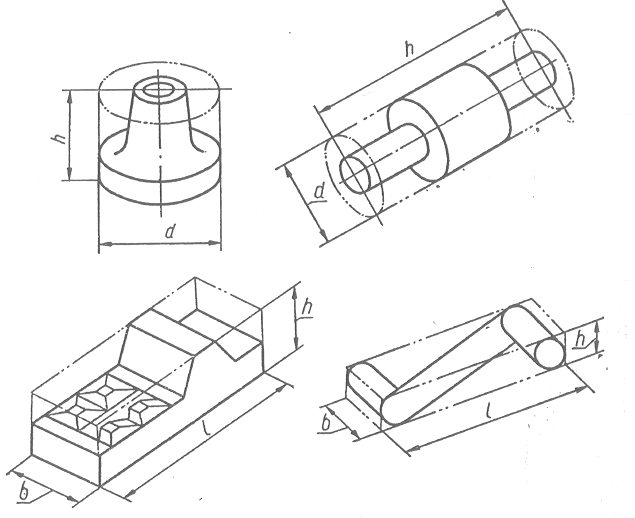

Степень сложности поковки

С = Gп/Gф,

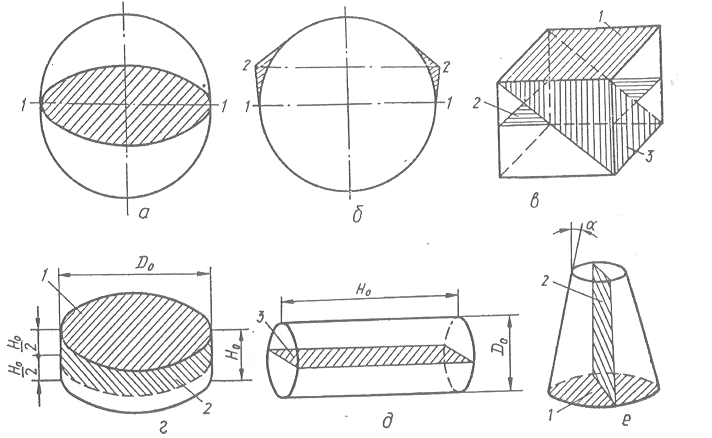

Gп – масса (объем) поковки; Gф – масса (объем) геометрической фигуры минимального объема, в которую вписывается поковка (рис. 3.12).

Рис. 3.12. Примеры поковок и геометрических фигур, в которые могут быть вписаны поковки:

b. d, h и L – габаритные размеры поковок

По значению этого отношения, а также по конфигурации поковки с помощью табл. 3.4 определяют степень сложности поковки (С1, С2, С3, или С4). Поковки типа тонких дисков, фланцев и колец с отношением толщины к диаметру h/d 0,2 относятся к поковкам со степенью сложности С4.

Таблица 3.4. Классификация штампованных заготовок по степени сложности

Проектирование штампованной заготовки

Исходной информацией для проектирования поковки являются: чертеж детали с указанными на нем размерами, предельными откло�нениями размеров, шероховатостью поверхностей и маркой мате�риала; программа выпуска деталей и серийность производства; условия эксплуатации детали; основные сведения о технологии об�работки поковки после штамповки.

В начале проектирования определяют способ штамповки, кото�рый может существенно повлиять на конструкцию, размеры и точ�ность поковки, особенно если она штампуется на горизонтально-�ковочных машинах или гидравлических прессах. Спо�соб штамповки выбирается, исходя из конструктивных размеров и формы готовой детали, технических условий на ее изготовление, характера течения металла в штампе, типа производства, а также из возможностей различных способов штамповки (на молотах, кривошипных горячештамповочных или гидравлических прессах, на горизонтально-ковочных машинах и др.

Затем выбирают положение поверхности разъема штампа. При этом прежде всего предусматривают возможность свободного вы�хода поковки из полости штампа. Для этого площадь любого се�чения поковки выше и ниже поверхности разъема штампа должна уменьшаться по мере удаления от этой поверхности за счет соот�ветствующих естественных откосов или штамповочных уклонов. Например, для шара поверхность разъема может проходить через диаметральное сечение фигуры 1-1 (рис. 3.13, а). Смещение поверх�ности разъема в положении 2-2 (рис. 3.13, б) приводит к напускам и потере металла, искажению формы поковки, для куба возможны три положения поверхности разъема штампов (рис. 3.13, в): плос�кость 1 требует напусков от штамповочных уклонов по четырем бо�ковым граням; тоже и плоскость 2, хотя потери металла в напуски здесь меньше; плоскость 3 создает в каждой части -штампа естест�венные откосы по двум плоскостям. Для длинных цилиндров целесообразнее применять разъем по плоскости 3 (поперечная штампов�ка, рис. 3.13, д), так как напуски от штамповочных уклонов здесь будут только у торцов. Для коротких цилиндров применяют плос�кость 2 (продольная штамповка, рис. 3.13, г). Для усеченного кону�са используют вариант 1, если угол конуса а достаточен для извле�чения поковки из ручья без приложения значительных усилий (рис. 3.13, е). Поковки большой длины обычно штампуют по варианту 2 с напусками от штамповочных уклонов на торцах.

Рис. 3.13. Возможные положения поверхностей разъема штампов для простых

геометрических фигур

В большинстве случаев разъем устанавливают в плоскости наи�больших габаритных размеров поковки. В этом случае полости штампов получают неглубокими, облегчается их заполнение, умень�шаются напуски, но увеличивается периметр и объем заусенца (рис. 3.14, б, г). Если другое положение дает существенное умень�шение массы поковки за счет наметки отверстия (рис. 3.14, а) или отходов за счет уменьшения периметра поковки (рис. 3.14, в), допускается располагать разъем и в плоскости меньших габаритных размеров. При этом желательно использовать естественные уклоны.

|

Рис. 3.14. Влияние поверхности разъема штампа на форму поковок

|

Рис. 3.15. Штамповка осаживанием (а) и вдавливанием (б и в)

|

Для поковок шестерен при любых соотношениях размеров пред�почтительнее продольная штамповка, так как макроструктура по�ковки получается одинаковой у всех зубьев шестерни, что обеспе�чивает высокую и равную их прочность. При поперечной штамповке часть зубьев шестерни ослаблена из-за невыгодного расположения в них волокна.

По возможности поверхность разъема должна проходить по оси симметрии детали, с тем чтобы в обеих половинах штампа распо�лагался примерно одинаковый объем металла. Трудно заполняемые элементы штампа, формирующие тонкие высокие реб�ра, бобышки и т. п. должны располагаться в его верхней половине.

На боковых поверхностях поковки не должно быть поднутрений. Заполнение ручья штампа осаживанием в нем металла (ручей шире заготовки, рис. 3.15, а) происходит легче, чем вдавливанием (ручей уже заготовки, рис. 3.15, б, в).

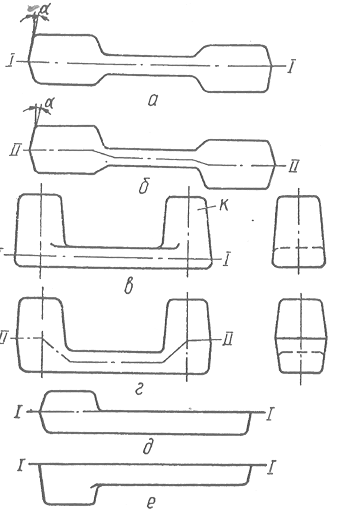

Желательно, чтобы поверхность разъема штампа была плоской (рис. 3.16, а), что обеспечивает относительно простое изготовление штампов и хорошие условия обрезки заусенца. Ломаная линия разъема (рис. 3.16, б) снижает расход металла за счет уменьшения высоты уклонов, но усложняет изготовление штампов.

Для поковки с бобышками, развитыми в одну сторону по от�ношению к плоскости разъема, прямая линия разъема (рис. 3.16, в) приводит к повышенному расходу металла и плохому заполнению углов К глубоких полостей штампа. При ломаной поверхности разъема штампа (рис. 3.16, г) углы К расположены в менее глубо�ких полостях штампов, что улучшает условия их заполнения. При штамповке удлиненной поковки простой формы и небольшой тол�щины целесообразно использовать разъем штампа по плоской части поковки (рис. 3.16, д, е).

Рис. 3.16. Разъем штампов для длинноосных поковок:

I–I – прямая и II–II – ломаная линия рааъема штампа

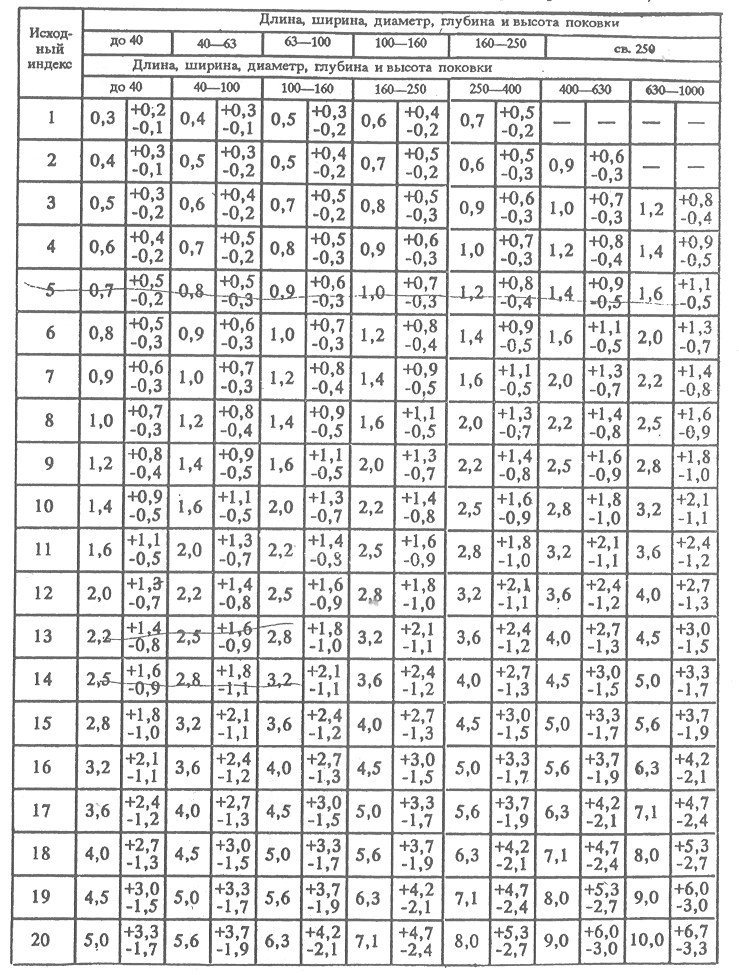

Таблица 3.5. Допуски и допускаемые отклонения линейных размеров поковок, мм

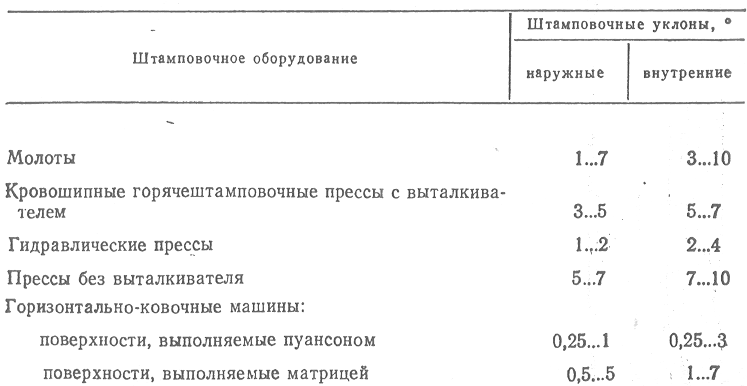

Штамповочные уклоны зависят от формы и размеров полости штампа в плане, ее глубины, материала поковки, способа штам�повки, наличия выталкивателей и т. п. Рекомендуемые значения уклонов приведены в табл. 3.6. Меньшие значения принимают при малом отношении глубины к ширине полости штампа. После назна�чения штамповочные уклоны корректируют таким образом, чтобы линия разъема в верхнем и нижнем штампах была одинаковой. После этого на все пересечения поверхностей поковки назначают радиусы закруглений, которые уменьшают концентрацию напряжения в углах ручьев штампа, улучшают заполнение полости штампа и уменьшают износ острых углов и кромок штам�пов.

Таблица 3.6. Штамповочные уклоны

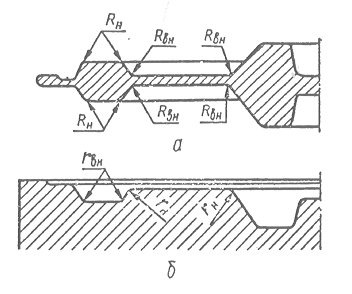

Различают два вида радиусов закругления штампов: внутрен�ние rвн и наружные, или внешние, rн (рис. 3.17, б). У поко�вок буквенные обозначения радиусов расположены в обратном порядке (рис. 3.17, а). Радиусы закруглений должны иметь доста�точную величину. Наружный радиус Rн у поковок трудно выпол�нить небольшим: металл затекает в угол штампа с малым радиусом в последнюю очередь. Чем больше глубина плотности штампа, тем труднее тем труднее получить малый радиус закругления у поковки. Занижение внутренних радиусов поковок Rвн ведет к обра�зованию «зажимов» в теле поковок.

Рис. 3.17. Наружные и внутренние радиусы закруглений поковки (а) и штампа (б)

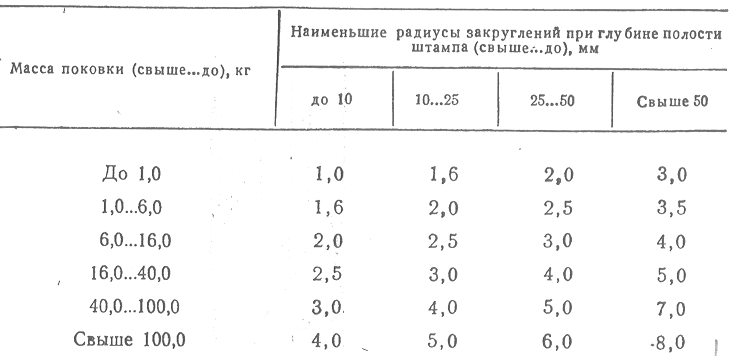

Согласно ГОСТ 7505-89 радиу�сы закруглений внешних углов по�ковок выбирают по табл. 3.8 в за�висимости от массы поковки и глу�бины полости ручья штампа. Вну�тренние радиусы примерно в 3 ра�за больше соответствующих наруж�ных. Достаточно, чтобы значения этих радиусов были на 0,5–1 мм больше припуска на механическую обработку поковки. Если для обра�батываемых кромок рекомендуемый радиус окажется меньше суммы значений наружного радиуса за�кругления (или фаски) на обработанной детали и назначенного припуска, то полезно радиус увеличить до указанной суммы.

Таблица 3.8. Наименьшие радиусы закруглений

Наружные радиусы закруглений у необрабатываемых поверх�ностей обычно увеличивают. Для облегчения заполнения трудно выполнимых ребер и бобышек рекомендуются максимальные ра�диусы на их вершине, чтобы на последней оставался небольшой плоский участок или получалось полное закругление вершины од�ним радиусом.

Для упрощения изготовления ручьев штампов значения приня�тых радиусов закруглений рекомендуется унифицировать в каждой поковке, назначая неодинаковые радиусы только в тех случаях, когда это упрощает изготовление штампа.

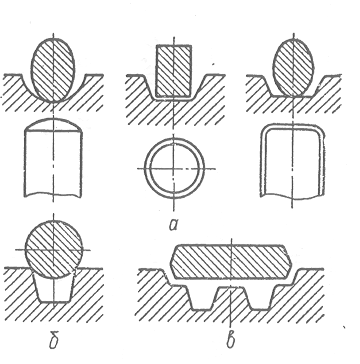

При наличии в детали полости или отверстия проектируют на�метку отверстия (рис. 3.18, а, б, в).

В случаях, когда получить сквозное отверстие при штамповке невозможно, применяют наметку отверстия с перемычкой малой толщины.

При штамповке таких поковок в наиболее тяжелых условиях ра�ботают выступы штампов, называемые знаками. Вследствие их ма�лой стойкости полости диаметром менее 30 мм при горячей штам�повке не выполняют. При штамповке поковок большой высоты ограничиваются получением лишь глухих наметок (рис. 3.18, б) без последующей просечки отверстий. Наметки можно получить с двух сторон поковки. Выполнение сквозных отверстий в поковках обязательно, если диаметр отверстий больше или равен высоте по�ковок. Возможны различные варианты расположения поверхности разъема штампа и образующейся перемычки (рис. 3.18, в, г, д, е, ж, з). Последняя легко удаляется в просечном штампе при обрезке заусенца.

Рис. 3.18. Типы поковок с наметками

Оформление чертежа штампованной заготовки

Чертеж поковки по ГОСТ 3.1126-88 и в соответствии с реко�мендациями ГОСТ 7505-89 выполняется, как правило, в масштабе изображения чертежа детали, преимущественно в масштабе 1:1. Поковки простой формы или с размерами более 750 мм можно вы�полнять в другом масштабе, но и для них сложные сечения рекомен�дуется выполнять в натуральную величину. Поковки сложной фор�мы с размерами менее 50 мм желательно изображать в масштабе 2:1, при этом наиболее характерные проекции повторяют в мас�штабе 1:1.

Контур детали на чертеже поковки наносят тонкой штрихпунктирной линией с двумя точками, при этом изображение детали мож�но несколько упростить. Допускается выполнять чертеж поковки на копии чертежа детали. Желательно изображение поковки давать в разрезах и сечениях на минимальном числе проекций. На чертеже поковки поверхность разъема штампа изображают тонкой штрих-пунктирной линией, которая обозначается на концах знаком: X – –X, а место отбора образцов для испытаний (проб) указывают тонкой сплошной линией.

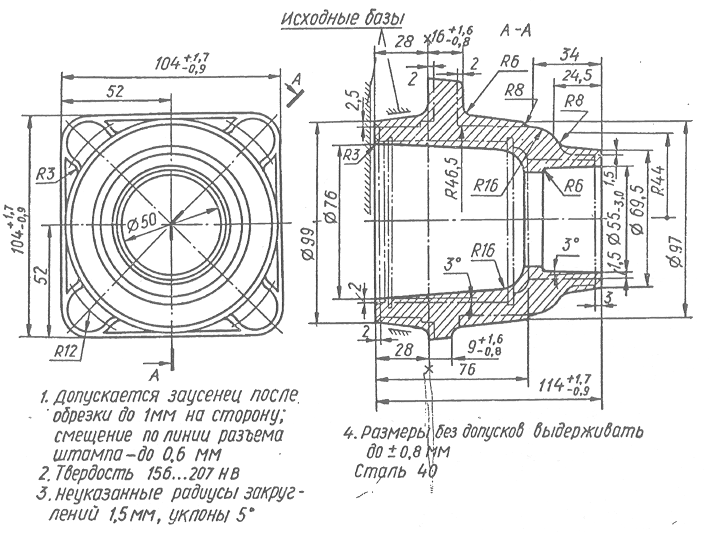

На чертеже поковки (рис. 3.19) на основании технологической карты указывают исходные базы для механической обработки. В качестве таких баз рекомендуется выбирать участки поковки с наибольшим диаметром или другие поверхности, удобные для за�хвата и фиксации. Иногда для этой цели на поковке делаются спе�циальные выступы.

Размеры на чертеже соответствуют холодной поковке и указы�ваются от базовых поверхностей поковки. При этом необходи�мо учитывать удобство проверки величин припусков и размеров на поковке, а также простоту размотки поковки при контроле.

Следует избегать простановки размеров от линии разъема, если она не совпадает с осью детали. Размерные линии для простановки размеров поверхностей с уклонами приводит от вершим уклонов.

Под размерами поковки допускается наносить размеры готовой детали в круглых скобках. При простановке размеров, радиусов уклонов и допусков целесообразно указывать их минимальное количество, а по остальным размерам и допускам сделать надпись в технических условиях.

В технических условиях чертежа следует также указывать: неоговоренные штамповочные уклоны, радиусы закруглений, допус�ки на вертикальные и горизонтальные размеры; допускаемые ос�татки заусенца, виды и величины внешних дефектов, дефектов формы; состояния поверхности и способ ее очистки; вид термообра�ботки, твердость и место ее замера; место и способ клеймения по�ковки; размеры образцов для испытаний.

Рис. 3.19. Пример оформления чертежа штампованной поковки

Пример проектирования штампованной заготовки

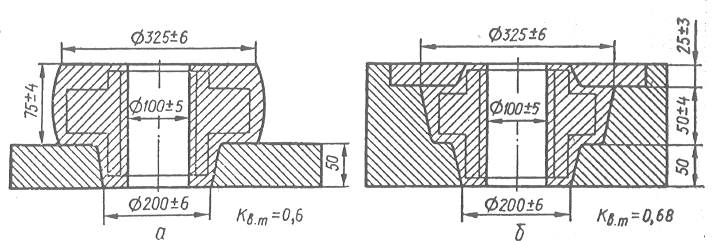

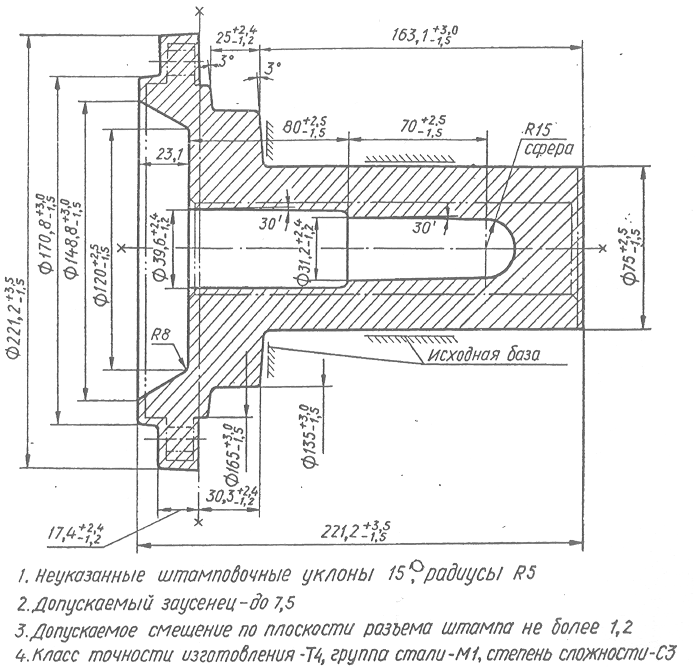

Необходимо спроектировать штампованную заготовку для де�тали, представленной на рис. 3.20. Материал детали – сталь 40Х, масса – 10,1 кг, годовая программа выпуска – 5000 шт. С учетом особенностей конструкции детали выбираем для изготовления за�готовки штамповку на ГКМ. В связи с этим выбираем две плоскости разъема штампа: по продольной оси детали и по плоскости наиболь�шего диаметра фланца. Массу поковки ориентировочно оцениваем в 12,5 кг.

В соответствии с ГОСТ 7505-89 устанавливаем характеристики поковки: класс точности – Т4, группа стали – M1, степень сложности – С3, поверхность разъема штампа �– П. На обрабатываемые поверхности назначаем припуски с учетом массы и характеристик поковки, размеров и шероховатос�ти детали после обработки: на размер l=125 – 3,1 мм, 165 – 2,9 мм, 45 – 2,7 мм, l =12 – 2,7 мм. На отверстия 12 мм назна�чаем напуски.

Уклоны устанавливаем с учетом рекомендаций табл. 3.6: для наружных поверхностей, формируемых пуансоном – 15'; для формируемых матрицей – 3°.

В соответствии с рекомендациями табл. 3.7 и требованиями чертежа готовой детали устанавливаем радиусы закруглений 5 мм. Ввиду большой глубины центрального отверстия проектируем од�ностороннюю, наметку ступенчатого глухого отверстия с глубиной каждой ступени h 2dосн и уклоном полости 30' (формируется пуансоном).

Определив номинальные размеры поковки, по табл. 3.5 находим допуски на них, после чего оформляем чертеж поковки (рис. 3.21). Расчетная масса штампованной заготовки – 12,8 кг.

|

Рис. 3.20. Чертеж детали

|

Рис. 3.21. Чертеж штампованной

заготовки детали

|

Технологические особенности штамповки на молотах, прессах и горизонтально-ковочных машинах

Штамповка на молотах. Молоты различных конструкций при�меняют для горячей штамповки преимущественно в открытых штампах. Штамповка на молоте экономически целесообразна в серийном производстве. Крупногабаритные поковки массой свыше 60 кг из-за ограниченной мощности прессов могут быть отштампо�ваны только на тяжелых штамповочных молотах. Наиболее распро�странены паровоздушные молоты двойного действия. При штампов�ке на молотах возможно регулирование энергии удара, слабые уда�ры могут быть нанесены с повышенной частотой. Деформирование в одном ручье осуществляется за несколько ударов. Большие ско�рости деформации при штамповке на молотах благоприятно сказываются на заполнении сложного рельефа штампа.

Молоты имеют малый КПД (не более 30%). Они не экономичны в эксплуатации при изготовлении мелких и средних поковок. Высокая стоимость молотовых установок связана с использованием котельных или компрессорных станций и громоздких фундамен�тов.

Штамповку на молотах характеризует невысокая производи�тельность труда, невысокая точность размеров поковок (допуск достигает нескольких миллиметров), большой расход металла на напуски от штамповочных уклонов вследствие ограниченного при�менения выталкивателей.

Штамповка на кривошипных горячештамповочных прессах. Кривошипные горячештамповочные прессы (КГШП) вытеснили молоты и получили распространение в крупносерийном и массовом производстве поковок сложной формы массой до нескольких сот килограммов. Они отличаются более высокой стоимостью, но приспособлены для высокомеханизированного и автоматизированного производства поковок, допускают эксцентричное расположение ручьев в штампе, снабжены нижним и верхним выталкивателями. Нерегулируемый конец рабочего хода КГШП не позволяет дефор�мировать заготовку в одном ручье за несколько ходов. Скорость в момент начала деформации этих прессов не превышает 0,6–0,8 м/с; усилие составляет 6,2–120 МН.

При штамповке на КГШП получают поковки, более близкие по форме к готовой детали (рис. 3.2), с более точными размерами (особенно по высоте), чем при штамповке на молотах. Более совер�шенная конструкция штампов обеспечивает меньшую величину смещения половин штампа, уменьшение припусков (на 20–30 %), напусков, штамповочных уклонов (в 2–3 раза), допусков и как следствие – увеличение коэффициента использования металла.

Рис. 3.22. Заготовка детали, полученная штамповкой на молоте (а) и на КГШП (б)

Производительность штамповки повышается примерно в 1,4 ра�за за счет сокращения числа ударов в каждом ручье до одного. Себестоимость поко�вок снижается на 10–30 % за счет уменьшения расхода металла и эксплуатационных затрат.

К числу основных недо�статков КГШП относятся их высокая стоимость (пример�но в 3–4 раза выше, чем у молотов); меньшая универ�сальность; худшее заполне�ние глубоких полостей из-за малой скорости деформации.

Штамповка на винтовых прессах. Винтовые прессы (фрикцион�ные и гидровинтовые) по принципу воздействия на заготовку представляют собой машины промежуточного вида между прессом и молотом. Ползун винтового пресса в конце хода вниз производит удар со скоростью 1–3 м/с, что в 4–8 раз меньше скорости бойка молота. Эта особенность винтовых прессов определила их исполь�зование для штамповки поковок из труднодеформируемых и мало�пластичных сталей и сплавов. Сравнительно малая скорость в нача�ле рабочего хода пресса и возможность применять вместо цельно�блочных сборные штампы и разъемные матрицы позволяет полу�чать поковки весьма сложной конфигурации.

Винтовые фрикционные прессы изготовляют с номинальным уси�лием 0,4–16 МН. Фрикционные прессы малопригодны для много�ручьевой штамповки, так как значительные эксцентричные нагрузки здесь недопустимы. Поэтому их применяют преимущественно для одноручьевой торцовой штамповки в открытых и закрытых штам�пах, а также для гибки, правки и некоторых других операций. Наличие большого хода у этих прессов (200–710 мм) позволяет штамповать высокие поковки.

Благоприятные схемы напряженного состояния, создаваемые в закрытых ручьях, и низкие скорости деформирования обеспечива�ют успешное использование фрикционных прессов при обработке малопластичных (например, магниевых) сплавов.

Тихоходность, и как результат этого – низкая производитель�ность этих прессов,– резко ограничивают их применение в крупно�серийном производстве, но зато фрикционные прессы весьма удобны в мелкосерийном производстве. При изготовлении мелких поковок они способны заменить штамповочные молоты, кривошипные прес�сы и даже горизонтально-ковочные машины.

Гидровинтовые прессы изготовляют усилием 1–100 МН. Прессы снабжены нижним выталкивателем и приспособлены для штампов�ки в разъемной матрице. Они менее быстроходны, чем винтовые фрикционные прессы, компактны и более мощны (энергия удара в десятки раз больше энергии наиболее крупных винтовых фрикци�онных прессов). На гидровинтовых прессах получают поковки из алюминиевых сплавов с высокими ребрами толщиной до 0,5 мм при штамповочном уклоне 0,5° и радиусе закругления 0,3 мм.

Штамповка на гидравлических прессах. Гидравлический пресс имеет неударный характер работы. Рабочий ход его ползуна осу�ществляется при очень небольшой, но постоянной скорости, обычно до 0,15–0,2 м/с. Штамповочные гидравлические прессы изготавливают с обычным или увеличенным рабочим ходом подвижной попе�речины и снабжают гидравлическими выталкивателями, а также выдвижным столом для удобства перемещения и смены штампов мостовым краном. Гидравлический штамповочный пресс значитель�но дороже, тихоходнее и менее производителен, чем штамповочный молот с эквивалентной массой падающих частей.

На гидравлических прессах штампуют поковки из черных и цветных металлов в тех случаях, когда не может быть использо�ван молот: при штамповке крупных поковок с площадью проекции до 2,5 м2 или массой свыше 350 кг; при штамповке заготовок из малопластичных металлов, не допускающих больших скоростей деформации (титановые сплавы, некоторые жаропрочные стали и сплавы); в тех случаях, когда необходим очень большой ра�бочий ход пуансона; при различных видах штамповки выдавли�ванием.

Гидравлические прессы используют также для штамповки ме�таллов и сплавов с небольшой температурой начала штамповки (алюминиевые и магниевые сплавы) и для штамповки крупных по�ковок, которые нельзя получить на другом оборудовании из-за недостатка мощности.

Гидравлические штамповочные прессы изготовляют с номиналь�ными усилиями свыше 50 МН и до 750 МН для штамповки крупных поковок; усилиями 4–5 МН и выше главным образом для штам�повки малопластичных сплавов. На гидрав�лических прессах успешно применяют цель�ноблочные и сборные штампы с открытыми и закрытыми ручьями.

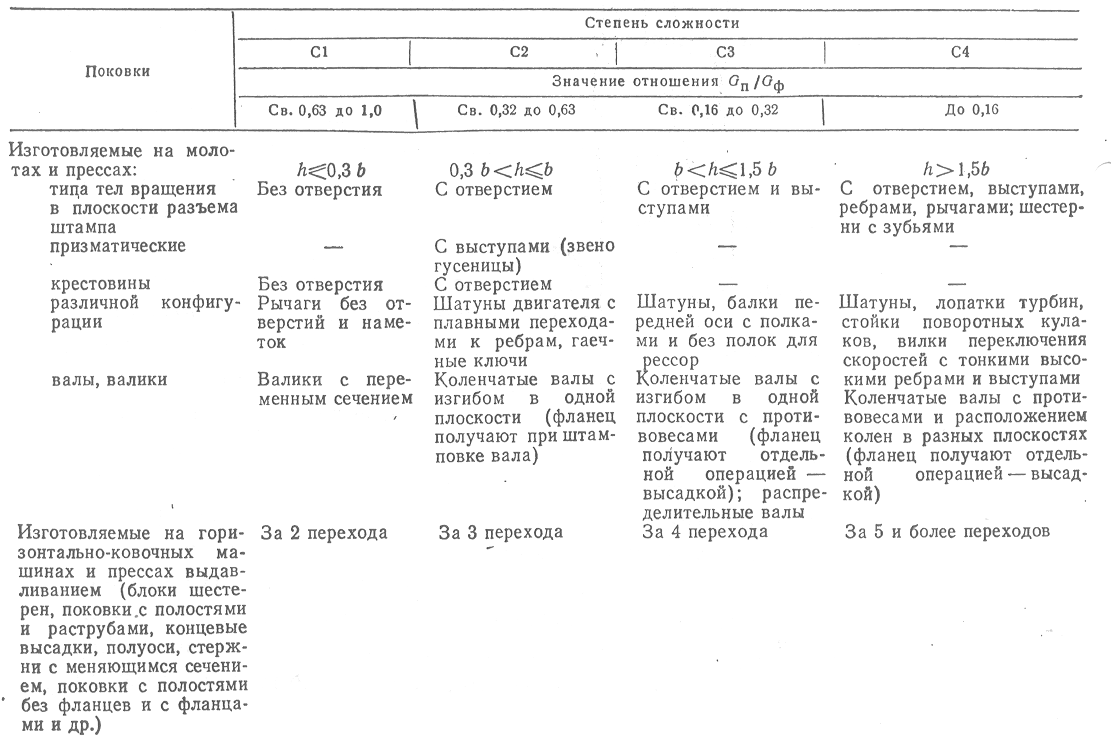

Штамповка на горизонтально-ковочных машинах. Горизонтально-ковочные машины (ГКМ) представляют собой горизонтальные кривошипные горячештамповочные прессы усилиями 6,3–125 МН. На ГКМ штампуют в открытых, закрытых штампах и в штам�пах для выдавливания. Типичным процес�сом является многоручьевая высадка в за�крытых двухразъемных штампах. Основным признаком штампов ГКМ является наличие двух взаимно перпендикулярных разъемов.

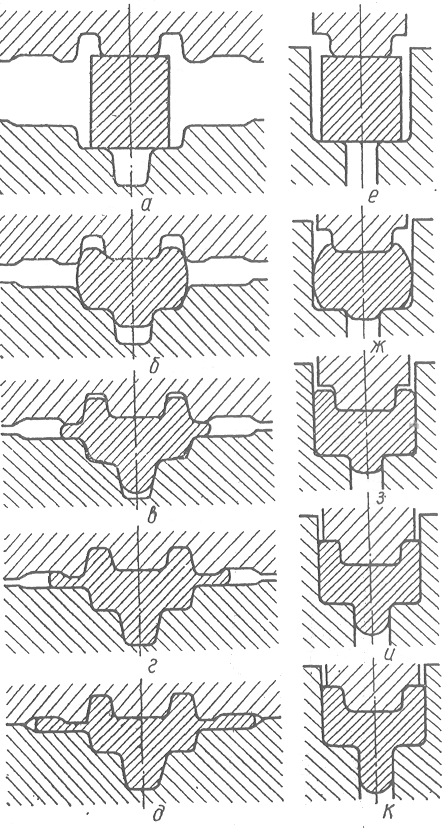

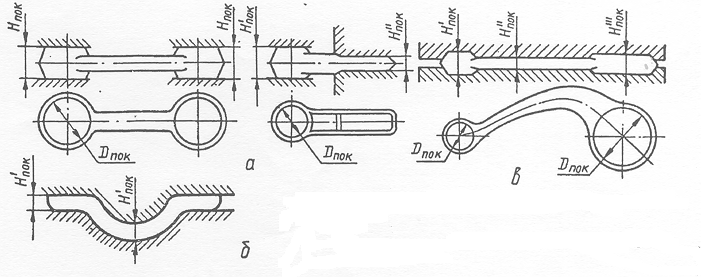

Поковки, изготовляемые на ГКМ, обыч�но имеют форму тел вращения с прямой осью, направленной по оси исходного прут�ка. По форме они могут быть отнесены к двум основным группам: к поковкам типа стержня сплошного сечения с одним или несколькими утолщениями и стержня со сквозным отверстием. У поковок первого типа в стержневой части площадь поперечного сечения должна быть постоянной, а утолщения, если они располагаются на концах по�ковки, могут быть полыми. Основные виды типовых поковок пока�заны на рис. 3.23. Поковки, форма которых существенно отличается от форм тел вращения, на ГКМ обычно не штампуют. Поковки, изготовляемые на ГКМ, по припускам и допускам ближе к моло�товым поковкам, чем к поковкам, изготовляемым на КГШП. Про�изводительность этих машин приблизительно одинакова.

Рис. 3.23. Типовые поковки, штампуемые на ГКМ

Недостатками ГКМ являются: ограниченные номенклатура и масса (до 150 кг) штампуемых поковок; необходимость примене�ния в качестве исходного материала проката, как правило, повы�шенной точности, а иногда калиброванного, так как машина работа�ет враспор; при колебаниях объема исходной заготовки из-за до�пуска на размеры сечения проката обычной точности штамповка в закрытых и открытых ручьях является невозможной или практи�чески нерациональной. Сравнительная характеристика различных способов штамповки и ковки представлена в табл. 3.9.

Таблица 3.9. Сравнительная характеристика различных способов штамповки и

ковки

Обеспечение технологичности конструкции штампованной заготовки

Форма поковки определяется конфигурацией детали и принятым способом штамповки. Рациональной формой заготовки считают такую, при которой все элементы конструкции имеют простую гео�метрическую форму и плавно сопряжены друг с другом. Размеры конструктивных элементов должны соответствовать возможностям технологического процесса штамповки.

Технологически рациональную форму поковки выбирают с уче�том следующих рекомендаций: рационально одностороннее распо�ложение ребер, бобышек и других выступающих элементов (рис. 3.24).

|

Рис. 3.24. Нерациональное (а) и рациональное (б) рас положение ребер в штампуемой детали

|

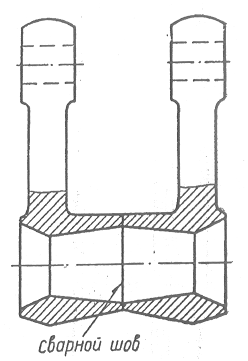

Рис. 3.25. Рациональная конструкция детали, полученная сваркой

двух штампованных элементов

|

Следует избегать резких переходов по сечению детали (площадь поперечного сечения по длине детали не должна изменяться более чем в 3 раза), а также ребер, имеющих переменное по длине сечение. Если перемена высота ребер, то необходимо применять переменный радиус сопряжения ребер с полотном и постоянный штам�повочный уклон, равный среднему для имеющихся отношений тол�щины ребра к его высоте.

Толщину полотна не следует делать очень малой во избежание быстрого остывания поковки, ведущего к снижению стойкости штампа. При штамповке (высадке) утолщений на концах стержней диаметр высаженной части не должен быть больше четырех диаметров исходной заготовки, а высота высаженного утолщения должна быть более 0,05–0,125 диаметра утолщения. Если высаживается утолщенная часть сложной формы, то ее объем не должен быть больше 6d3, где d – диаметр заготовки. Деталь не должна иметь длинных узких отростков в плоскости полотна, приводящих к боль�шому расходу металла и браку по незаполнению фигуры.

При отработке конструкции штампованной поковки на техно�логичность следует проверить возможность изменения конструкции детали или ее элементов с целью упрощения конструкции поковки.

Необходимо проверить возможность получения поковки в за�крытом ручье вместо открытого или перевода штамповки с молота на другие, более подходящие для данной поковки кузнечные ма�шины. Иногда более рационально получение поковки методом ком�бинирования штамповки на молоте с обработкой на других кузнеч�ных машинах.

Необходимо стремиться к получению готовой или почти готовой детали из проката путем разделки его на мерные заготовки с последующей гибкой, пробивкой отверстий и другими несложны�ми операциями (т. е. без объемной штам�повки), а также из специального или перио�дического проката. Желательно упразднение некоторых операций механической обработ�ки за счет применения калибровки штампо�ванных заготовок.

Для уменьшения расхода металла и уп�рощения штамповки иногда рационально разбить деталь на две и более частей про�стой формы для штамповки их порознь с последующей сваркой (рис. 3.25). Для мел�ких поковок более выгодна штамповка двух и более заготовок в одной поковке с после�дующей разрезкой. Правые и левые детали по возможности следует конструировать так, чтобы их можно было изготовлять из одной и той же заготовки.

Необходимо стремиться к унификации поковки для различных деталей и их элементов с целью уменьшения стоимости техноло�гической оснастки. Эту же цель преследует применение групповых поковок, из которых обработкой резанием можно получить небольшие партии одинаковых по форме, но различных по размерам де�талей.

Выбор технологического оборудования для штамповки

От правильного выбора штамповочного оборудования зависят точность получаемых заготовок, производительность штамповки, расход энергии, износ штампов и пр. Заниженная масса падающих частей молота приводит к уменьшению стойкости штампов и уве�личению расходов по эксплуатации молота.

Масса падающих частей G, кг, штамповочного молота опреде�ляется по номограммам, приведенным в справочниках, или по эмпирическим формулам

G = Fпок /nh ,

где – удельная работа, затрачиваемая на 1 м2 поверхности поковки, Дж/м2; Fпок – полная поверхность поковки, м2; п – число ударов молота при штамповке в чистовом ручье; h – высота падения бабы молота, м; – отношение предела прочности стали, из которой штампуют поковку при температуре конца штамповки, к той же величине для стали с в = 490 МН/м2.

Для расчетов рекомендуется принимать n = 3–4, =2,4 Дж/м2 для стали с в = 490 МН/м2 и h =1,5–1,8 м. При расчете массы па�дающих частей молота двойного действия влияние верхнего пара учитывают введением в знаменатель коэффициента, равного 1,8. Для упрощения расчета используют соотношение между полной по�верхностью поковки и площадью ее проекции Fпок 2,3Fпр.

Для приближенных расчетов используют формулу

G = (3,5–5)Fп ,

где Fп – площадь проекции поковки в плане, см2.

Для выбора пресса необходимое усилие прессования можно использовать приблизительное соотношение между усилием пресса Р, МН, и массой падающих частей молота G, т:

Р = (10–12) G.

Усилие ГКМ, необходимое для штамповки в открытых штампах, определяется по приведенным выше соотношениям для прессов. При штамповке в закрытых штампах усилие

Р =KвFпр ,

где Fпp – площадь проекции поковки на плоскость, перпенди�кулярную к направлению движения главного ползуна, м2; в – пре�дел прочности штампуемого металла при температуре штамповки, МПа; К – опытный коэффициент, учитывающий операцию штам�повки, форму и размеры элементов поковки (К =1–8, определяет�ся по таблицам в справочниках).

Завершающие и отделочные операции горячей объемной штамповки

Обрезные операции. Используют горячую и холодную обрезку заусенцев и прошивку отверстий. Горячая обрезка осуществляется непосредственно после штамповки на прессе, входящем в состав штамповочного агрегата. Это приводит к экономии энергии, расхо�дуемой на обрезку. Усилие при горячей обрезке в 5–6 раз меньше, чем при холодной.

Горячая обрезка необходима при штамповке поковок из леги�рованных и высокоуглеродистых деталей. Поковки с большой пло�щадью среза также целесообразно обрезать в горячем состоянии, чтобы не устанавливать обрезные прессы большой мощности. Тон�кие поковки небольших размеров при горячей обрезке подвержены короблению и поэтому подлежат холодной обрезке.

При обрезке заусенца соседние участки металла не должны подвергаться даже незначительным остаточным деформациям, так как тюковка может искривиться или быть смята. Большое количест�во дефектов поковок связано с неодинаковым износом основного и обрезного штампов, что требует наладки обрезного пресса для каждой партии штампуемых поковок. Неодинаковая усадка поко�вок и недостаточная точность размеров инструмента еще более это усугубляет. Поэтому при обрезке может срезаться часть штампо�вочных уклонов вместе с заусенцем или, наоборот, по контуру по�ковки может остаться часть заусенца, втянутого в зазор. Остатки заусенца и перемычек по периметрам обрезки должны быть минимальными.

Дефекты, появляющиеся при обрезке, во многих случаях можно устранить правкой (коробление) или обработкой на наждачном станке (удалить остатки заусенца). Смятие вызывает неисправи�мый брак поковок.

Очистка поковок. Для повышения срока службы режущего инструмента при обработке поковок, а также для облегчения конт�роля качества поверхности поковки очищают от окалины. Приме�няют три способа очистки поковок: галтовка, дробью и травление.

При галтовке (обработке поковок в барабанах) окалина удаля�ется во время удара поковок друг о друга и о специальные металли�ческие звездочки, закладываемые в барабан. Этот способ приме�няют только для небольших поковок во избежание значительных забоин на их поверхности. Производительность одного барабана – 2 т поковок в час. В дробеметных аппаратах очищают мелкие и средние поковки сложной формы. Для дробеметной очистки приме�няют чугунную или стальную дробь диаметром от 0,5 до 2,0 мм. Скорость удара дробинок достигает 60 м/с. Применяют пневмати�ческую и механическую (лопатками быстровращающегося ротора) подачу дроби. Используют установки периодического или непре�рывного действия производительностью до 4...6 т поковок в час. Травление применяется для крупных поковок сложной формы. Вид травителя зависит от материала поковки. Например, стальные по�ковки травят в 15%-м растворе соляной кислоты. После травле�ния поковки промывают в воде с добавками щелочей. В настоящее время травление теряет практическое значение вследствие низкой экономичности и экологических требований.

Для мойки поковок в моечных машинах конвейерного типа или в машинах с кассетной погрузкой поковок используют пары трихлорэтилена при температуре в камере мойки 75–80°С.

Правка поковок. Правкой устраняют искривления поковок, по�лученные при штамповке, обрезке, термической обработке, дополни�тельных технологических операциях. В большей степени искривле�нию подвержены поковки значительной длины, с тонкими ребрами, с резкой разницей в размерах смежных сечений. В зависимости от причин, вызывающих искривление, поковки можно править в горячем состоянии (после обрезки заусенца) или в холодном пос�ле термической обработки.

Горячую правку можно приводить в окончательном ручье основ�ного штампа, на обрезном прессе или на дополнительном правочном молоте (прессе). Горячая правка оказывает лучшее влияние на структуру и механические свойства стали, чем холодная. Холодную правку применяют в основном для поковок, получающих искрив�ления при термической обработке. Для этого используют дешевые и простые в эксплуатации фрикционные молоты (с доской). Форма полости ручьев правочных штампов совпадает с формой полости окончательных ручьев. При необходимости править поковки мож�но последовательно в двух взаимно перпендикулярных плоскостях.

Калибровка поковок. Для повышения точности поковок (по мас�се и размерам) и улучшения качества поверхности применяют ка�либровку. Она заключается в незначительном, обычно холодном, обжатии поковок. Обжатие поковки между плоскими плитами на�зывают плоскостной калибровкой (рис. 3.26, а). Она повышает точ�ность размеров поковок по одной оси – в направлении приложения усилия. Можно калибровать и неплоские поверхности поковок (рис. 3.26, б). Если заготовку калибруют в открытом штампе (рис. 3.26, в), то образуется небольшой заусенец по его разъему, и происходит объемная калибровка. Она позволяет повысить точность размеров по трем осям, т. е. всех размеров поковки, а также точность поковок по массе.

Рис. 3.26. Разновидности калибровки поковок:

а – плоскостная; б – сложной поверхности; в – объемная

Для сохранения достигнутой при калибровке минимальной шеро�ховатости поверхности поковки целесообразно калибровать после последнего нагрева. Обычно калибруют поковки, уже прошедшие термическую обработку. Калибровка, выполняемая при темпера�туре 700–800°С, часто называется горячей калибровкой. Она не обеспечивает такой низкой шероховатости поверхности, какая дос�тигается при холодной калибровке, но происходит лри. более низ�ких удельных усилиях. Горячую калибровку применяют до терми�ческой обработки поковок.

По точности получаемых размеров поковок различают калиб�ровку грубую (с допусками ±0,1...±0,25 мм) и повышенной точнос�ти (с допусками ±0,05...±0,1 мм). При необходимости после дву�кратной калибровки можно получить еще более высокую точность размеров (до ±0,025 мм). Шероховатость поверхности после холод�ной калибровки такая же, как и при шлифовании (Rz = 6,3...1,6 мкм). Основным препятствием для получения большей точности размеров ранее плоских поверхностях.

Применяют также комбинированную калибровку. При этом сна�чала с помощью объемной калибровки поверхности поковок дела�ют гладкими, а затем отдельные плоские элементы поковок подвер�гают плоскостной калибровке для получения точных размеров меж�ду соответствующими плоскостями.

Термическая обработка поковок. Целью термической обработки поковок является устранение де�фектов, возникших при нагреве и обработке давлением (перегрев, остаточные напряжения), улучшение обрабатываемости резанием, подготовка структуры металла к окончательной термической обра�ботке (после обработки резанием).

Особенность термической обработки поковок состоит в том, что из-за значительной разницы поперечных сечений в отдельных уча�стках поковки возможно получение неодинаковых структур. Кроме того, перепад температур по сечению поковки может привести к возникновению внутренних напряжений.

Вид и режим термической обработки зависят от ее назначения, химического состава материала поковки, термомеханического ре�жима предшествующей штамповки, от габаритов и толщины обра�батываемых поковок. Наиболее распространенными видами терми�ческой обработки поковок являются отжиг и нормализация.

Отжиг состоит в нагреве поковки выше критической температу�ры АС3, и охлаждении с печью. Он служит для получения равно�весной структуры, улучшения пластичности, снижения твердости и снятия остаточных напряжений. Отжиг применяется чаще всего для крупных поковок, при охлаждении которых в области темпе�ратур 700–750°С должна быть обеспечена минимальная скорость охлаждения.

Заготовки, для которых особо важна хорошая обрабатываемость резанием (например, заготовки зубчатых колес), подвергаются изо�термическому отжигу. При этом поковки сначала нагреваются до температуры выше АС3 и передаются затем в другую печь для изо�термической выдержки при температуре 620–670 °С. При этой тем�пературе происходит полный распад переохлажденного аустенита на феррито-цементитную смесь.

Нормализация проводится с целью уменьшения остаточных напряжений, измельчения зерна и, как следствие, повышения меха�нических свойств поковки. Она состоит в нагреве поковок до тем�пературы выше АС3 и охлаждении на воздухе. Это наиболее про�стая и дешевая операция термической обработки. Нормализации подвергаются поковки из низко-, среднеуглеродистых и низколегированных сталей. Стали с большим содержанием углерода и легирующих элементов в результате нормализации могут получить бейнитную структуру, что затрудняет их последующую механичес�кую обработку. В этом случае после нормализации проводят от�пуск при температуре 600–700 °С.

Ориентировочные режимы термообработки поковок из различ�ных материалов приводятся в справочной литературе.

Термической обработке подвергают также поковки из цветных сплавов. Виды термообработки в этом случае связаны с особеннос�тями этих сплавов. Например, поковки из алюминиевых сплавов подвергают закалке и старению, из магниевых сплавов – отжигу, закалке или старению, из титановых сплавов – отжигу или гомо�генизации.

Качество штампованных заготовок

Дефекты, возникающие при штамповке, аналогичны дефектам, возникающим при ковке. Дефектами, характерными только для штампованных поковок, являются следующие.

Штампованная поковка может оказаться недоштампованной (слишком большой по высоте) или с незаполненными углами, ребрами из-за недостаточного объема исходной заготовки, массы падающих частей молота или низкой температуры металла. Не�совпадение половинок штампа в момент удара приводит к переко�су – смещению одной части поковки относительно другой. Если в момент удара исходная заготовка смещена относительно полости ручья, получают неисправимый брак – лом-бой.

Зажимы – заштампованные складки – могут образоваться при несоответствии чернового ручья чистовому, при эксцентричной ук�ладке исходной заготовки в штамповочные ручьи. Зажим может образоваться также возле острых кромок полости штампа, если в этих местах происходит истечение металла из перемычки или плен�ки в тело поковки.

Из-за неправильной конструкции штампа может возникнуть утяжка (утонение), наружные или внутренние сколы. Небрежное удаление из штампа, удары при транспортировке горячих поковок приводят к их короблению или образованию забоин.

Некоторые дефекты выявляются лишь после механической об�работки: чернота на обработанных поверхностях при недостаточ�ном припуске на обработку или кривизне поковки; вмятины – уг�лубления от заштамповки окалины, глубина которых превышает припуск на обработку; утонение стенки, выявляемое при сверлении отверстий или обработке плоскостей поковок, имеющих перекос, и др.

Некоторые из дефектов поковок могут быть исправлены. Заусенцы волосовины, закаты и зажимы удаляют заточкой или вырубкой. Незначительные незаполнения формы, вмятины, недоштамповка, а также сдвиги по разъему иногда легко исправляют перештамповкой. Искривления исправляют правкой, перегрев и нерав�номерность твердости – повторной термообработкой. Торцовые, закалочные и другие трещины и расслоения, пережог, а также зна�чительное незаполнение формы являются неисправным браком.

В задачи технического контроля входит: предупреждение бра�ка путем своевременной проверки и выявления недоброкачествен�ных заготовок, неисправных, или изношенных штампов и т. п., а также обнаружение отклонений контролируемых параметров поко�вок от технических требований или от требований чертежа; свое�временное обнаружение дефектных и бракуемых поковок, а также изоляция их от основной массы годной продукции; систематичес�кий учет и технический анализ причин дефектов и брака.

Выбор способа изготовления поковок.

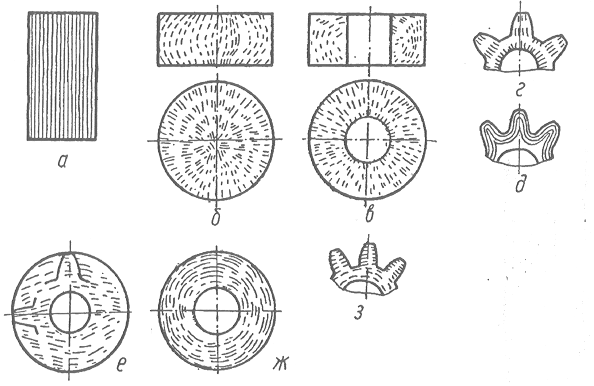

При выборе способа изготовления поковок прежде всего учиты�вают требования к изготовляемой из нее детали при эксплуатации: характер нагрузки, наиболее ответственные сечения, требуемое расположение волокон, желаемое распределение наружных и внут�ренних слоев металла исходной заготовки и т. п. Затем устанавли�вают, какие приемы ковки или штамповки могут придать поковке необходимые свойства, обеспечить максимальную прочность детали и другие эксплуатационные требования. Например, при ковке или штамповке поковок зубчатых колес катаная заготовка (рис. 3.27, а) подвергается осадке в торец. При этом волокна располагаются ра�диально (рис. 3.27, б). Даже после ковки заготовки менее качест�венная сердцевина может быть удалена при прошивке в отход (рис. 3.27, в). При радиальном расположении в поковках волокна остаются благоприятно расположенными в зубьях шестерен и после нарезания последних (рис. 3.27, г). Еще лучше располагаются во�локна в зубьях, полученных штамповкой или накаткой (рис. 3.27, д), а при штамповке мелких шестерен от прутка на молотах с подкат�кой вместо осадки и при расположении заготовки плашмя зубья шестерен получаются неодинаковой прочности (рис. 3.27, е).

Чтобы при изготовлении заготовок бандажей колес, колец под�шипников качения и тому подобных поковок получить благоприят�ное для них тангенциальное расположение волокон (рис. 3.27, ж), их заготовки после осадки и прошивки (рис. 3.27, в) подвергают раздаче или раскатке. Очевидно, что использование раскатанных поковок для изготовления из них шестерен привело бы к получению зубьев (после их нарезания) низкого качества (рис. 3.27, з).

Рис. 3.27. Расположение волокон в шестерне при различных способах ковки и штамповки

Для каждого вида штамповочного оборудования (молоты, КГШП, ГКМ, гидравлические прессы) характерны определенные типы поковок. Если поковку можно изготовить различными спосо�бами, то выбор способа штамповки зависит от материала, размеров и конфигурации поковки, типа производства, требуемой точности и стоимости последующей механической обработки. При этом необ�ходимо учитывать стоимость самого оборудования и оснастки, его обслуживания, переналадки и ремонта. Одновременно нужно учи�тывать достижимые на данном оборудовании производительность и точность поковки. Применение оборудования с более высокими параметрами точности увеличивает расходы на его содержание и эксплуатацию.

Себестоимость поковок в значительной степени определяется группой сложности и классом точности поковки, так как от них зависит сложность и стоимость изготовления штампа. Большую часть себестоимости составляют затраты на металл. Угар, облой и клещевина существенно повышают массу исходной заготовки. Свя�занная с ними доля потерь металла относительно увеличивается с – уменьшением массы поковки и увеличением ее сложности.

Точные методы штамповки, как отмечалось, могут в ряде слу�чаев исключить последующую механическую обработку. Эффект от уменьшения ее объема, достигаемый за счет сокращения поверх�ностей, подлежащих обработке резанием, будет тем больше, чем меньше в конструкции таких поверхностей.

Наибольший эффект в снижении себестоимости достигается при увеличении коэффициента весовой точности (отношение массы го�товой детали к массе заготовки), так как расходы на металл во много раз превышают любые другие расходы на изготовление де�талей.

5. Заготовки, получаемые холодной штамповкой

Общие сведения о процессах холодной штамповки

Холодной называют штамповку, осуществляемую при темпера�туре ниже температуры рекристаллизации материала заготовки. Ее разделяют на листовую и объемную.

Листовой штамповкой называют процесс изготовления деталей из листа, полосы или рулонного материала. Толщина деталей не�значительно отличается от толщины листового материала и не превышает 10 мм.

Достоинства этого вида штамповки следующие: высокая производительность (до 40 тыс. деталей в смену); высокая точность штамповок, не требующих дальнейшей механической обработки; возможность автоматизации процесса; экономическая целесообраз�ность при массовом и серийном производствах.

Холодная объемная штамповка позволяет почти полностью ис�ключить обработку резанием и обеспечивает по сравнению с по�следней уменьшение трудоемкости изготовления деталей на 30–80 % и повышение коэффициента использования материала до 0,5. При холодной высадке коэффициент использования материала до�стигает 0,95, а производительность – 800 шт. в минуту.

Листовая и холодная объемная штамповка обеспечивают полу�чение заготовок высокой точности, прочности и жесткости.

При листовой штамповке в качестве исходного материала применяют черные и цветные металлы и их сплавы, а также неметал�лические материалы. Штамповка плоских деталей производится почти из любых материалов, объемная штамповка – из материа�лов, обладающих определенной степенью пластичности.

Как листовая, так и объемная штамповка осуществляется в штампах, которые проектируются и изготовляются для каждой кон�кретной детали.

Листовая штамповка в основном обеспечивает получение гото�вых для дальнейшей сборки деталей. Для листовых деталей после их штамповки чаще всего применяют единственную операцию по зачистке заусенцев, которую осуществляют механическим или элек�трохимическим путем. Данные детали не представляют интереса для технолога-машиностроителя с точки зрения их дальнейшей об�работки, и поэтому способы их получения здесь не рассматрива�ются.

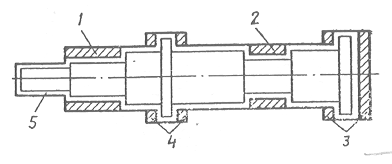

Заготовки, получаемые холодной высадкой

Холодная высадка – безотходный способ изготовления крепеж�ных деталей (болтов, винтов, заклепок и др.) и малоотходный – при изготовлении деталей типа ступенчатых и шаровых пальцев длиной до 300 мм, роликов и шариков диаметром до 50 мм.

Для холодной высадки применяют калиброванный материал, преимущественно круглого сечения с допусками по 8–11 квалитетам. Наиболее часто для этой цели применяют материалы: стали марок от 08 до 45; инструментальные стали У10А, У12А; легиро�ванные стали 15Г, 20Г, 35Г2, 15Х, 20Х, ЗОХ, 35Х, 40Х, 40ХН, 15ХФ, 20ХФ, ШХ15; сплавы цветных метал�лов: дуралюмин Д1, Д16, латунь JIC59-1, медь M1, М2 и др.

Высадку крепежных деталей про�изводят обычно на холодновысадочных автоматах: одно- и двухударных и од�но- и многопозиционных. При отсут�ствии холодновысадочных автоматов высадку осуществляют в штампах на кривошипных и фрикционных прессах, аналогично горячей штамповке. Высадкой в штампах изготовляют также детали, требующие значительного чис�ла переходов.

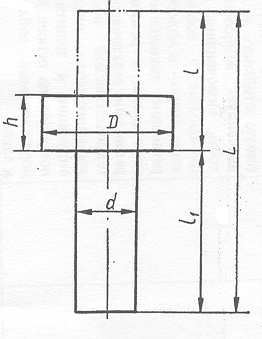

Требуемая длина цилиндрической исходной заготовки диаметром d (рис. 3.28) равна L = l + l1; здесь l1 – длина стержня; l – длина заготовки, необходимая для образования круг�лой головки диаметром D, высотой h.

l = 4V/d2 ,

где V – объем головки, мм3.

Рис. 3.28. Получение детали холодной высадкой

Точность размеров элементов детали, оформляемых в матрице или в полости пуансона, соответствует 8–11-му квалитетам, а при тщательном изготовлении инструмента и при несколько меньшей стойкости его — 6–8-му квалитетам. Точность размеров по длине может достигать 11–14-го квалитетов.

Параметр шероховатости поверхностей, полученных холодной высадкой, находится в пределах Ra= 0,32–3,2 мкм. Коэффициент использования металла равен или близок к единице.

Заготовки, получаемые холодной объемной штамповкой

К объемной штамповке относятся операции осадки, объемной формовки, калибровки, чеканки и выдавливания, которые осуществ�ляют аналогично одноименным операциям горячей штамповки. От�личие состоит в том, что здесь отсутствует нагрев заготовки, усилия деформации резко возрастают, значения предельно допустимых де�формаций снижаются.

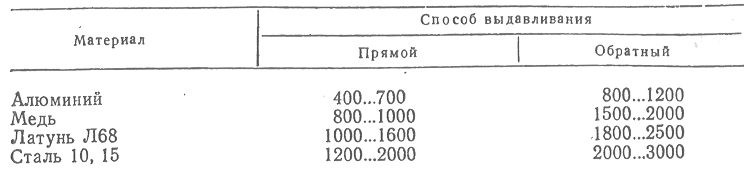

Особый интерес представляет операция выдавливания. Холод�ное выдавливание применяют для деталей из алюминия А0, А1, АД1, АД, сплава АМц, дуралюмина Д16, меди M1, М2, М3, лату�ни Л61, Л68, цинка Ц1, Ц2 и ЦЗ, магниевых сплавов, конструкци�онных сталей, содержащих до 0,45 % углерода, и низколегирован�ных сталей.

Усилие выдавливания Р, МН, определяют по формуле

Р = qх.в.F ,

где F – площадь поперечного сечения заготовки, м2; qx.в. – дав�ление прессования, МПа (табл. 3.10).

Таблица 3.10. Давление прессования qx.в. для холодного выдавливания, МПа