РОЗРАХУНКИ НА МІЦНІСТЬ ДЕТАЛЕЙ ДВЗ

ЛЕКЦІї № 17 і №18 РОЗРАХУНКИ НА МІЦНІСТЬ ДЕТАЛЕЙ ДВЗ

- Режими роботи двигунів, при яких проводять розрахунки на міцність основних деталей

Деталі автомобільних і тракторних двигунів працюють в умовах перемінного навантаження. Величина і характер основних навантажень, що діють на деталі, змінюються залежно від експлуатаційного режиму роботи двигуна.

У якості характерних за основні розрахункові режими для бензинових двигунів приймають:

– режим максимального крутного моменту Мемах при обертах колінчастого вала nМ = (0.4-0.6)·nN; при цьому тиск газів наприкінці згоряння досягає максимального значення, а сили інерції порівняно малі;

– режим номінальної потужності Ne при обертах nN, коли розрахунки проводяться з урахуванням дії як сил інерції, так газових навантажень;

– режим максимального числа обертів колінчастого вала на холостому ходу nхх.мах = ( 1.03…1.1)·nN; при цьому сили інерції досягають максимальних значень, а тиск газів незначний.

Для швидкохідних дизелів за основні розрахункові режими приймають:

– режим номінальної потужності Ne при обертах nN, коли розрахунки проводяться від спільної дії газових навантажень і сил інерції ;

– режим максимального числа обертів колінчастого вала на холостому ходу при nхх.мах = ( 1.05…1.07)·nN , коли сили інерції досягають максимальних значень, а тиск газів незначний.

- Розрахунок деталей двигуна при змінних навантаженнях

Залежно від характеру навантаження в деталі виникають напруження , що змінюються за симетричним, асиметричним або пульсуючим циклами. Характеристиками кожного циклу є: максимальне, мінімальне або середнє напруження, амплітуда циклу, і коефіцієнт асиметрії циклу.

При статичних навантаженнях за граничні напруження приймається межа тривкості в або межа текучості т.. При цьому, якщо деталі виготовлені з крихких матеріалів використовується при розрахунках в, а, якщо з пластичних – за небезпечне напруження приймають межу текучості т.

При перемінних навантаженнях за небезпечне напруження приймається межа втоми (межа витривалості) r (для симетричного циклу r = -1 , для пульсуючого r=0 або межа текучості Т.

Межа втоми (витривалості) -1, -1р і -1 (відповідно при згині, розтягу, стиску і крученні) і межа текучості матеріалу деталі т і т ;

Вибір відповідної межі при розрахунку деталей визначається в залежності від асиметрії циклу напружень.

Цикл напружень і його параметри при змінних навантажуваннях

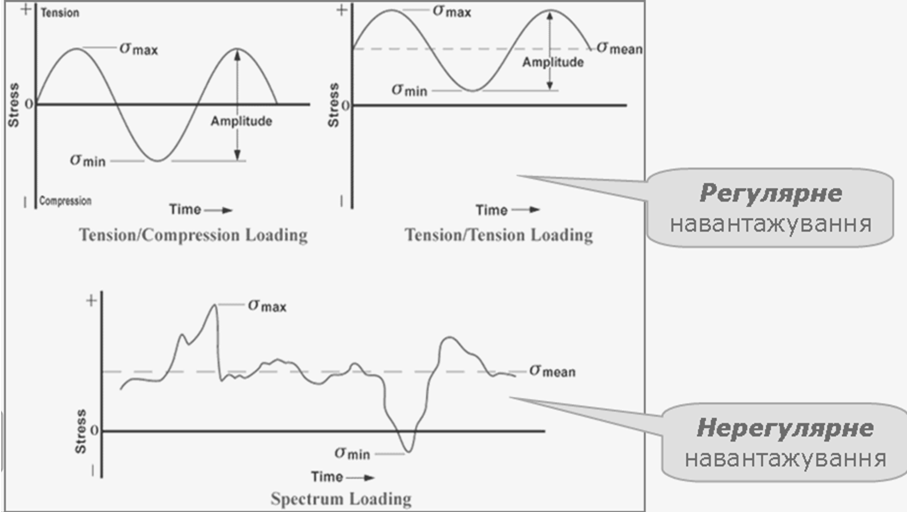

За характером зміни у часі процес навантажування поділяють на регулярний та нерегулярний.

Регулярним називається навантажування, яке характеризується періодичним законом змінювання навантажень з одним максимумом та одним мінімумом за один період при сталих параметрах циклу напружень протягом всього часу випробувань або експлуатації.

Всі інші види навантажувань, які не задовольняють цьому визначенню, називаються нерегулярними.

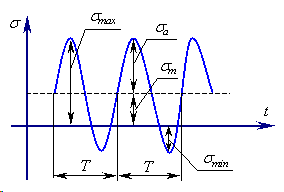

Відповідно до визначення, при регулярному навантажуванні змінні напруження мають циклічний характер. Тобто через деякий час T, що називається періодом, величина і знак напруження повторюються.

Сукупність послідовних значень напружень за один період їх зміни називається циклом зміни напружень.

ОСНОВНІ ТЕРМІНИ:

Частота циклів f – відношення числа циклів до інтервалу часу їх дії.

Період циклу T – тривалість одного циклу напружень, T=1/f.

Максимальне напруження циклу smax (tmax) – найбільше за алгебраїчною величиною напруження циклу.

Мінімальне напруження циклу smin (tmin) – найменше за алгебраїчною величиною напруження циклу.

Середнє напруження циклу sm (tm) – стала (додатна або від'ємна) складова циклу напружень, яка дорівнює алгебраїчній напівсумі максимального і мінімального напруження.

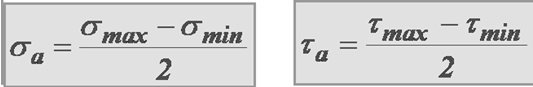

Амплітуда напружень циклу sa (ta) – найбільше числове додатне значення змінної складової циклу напружень, яка дорівнює алгебраїчній половині різниці максимального і мінімального напруження.

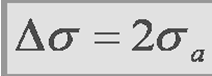

Подвійну величину амплітуди називають розмахом напружень:

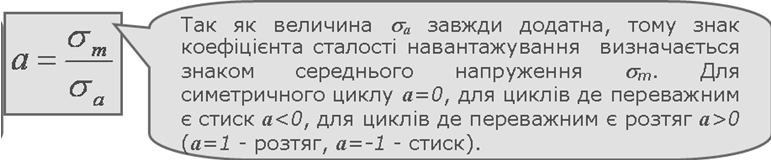

Характеристиками асиметрії циклу є коефіцієнти асиметрії:

Коефіцієнт асиметрії є найбільш поширеною характеристикою, але не самою зручною. Більш зручним є коефіцієнт сталості навантажування, що дорівнює відношенню:

Всі наведені вище формули є справедливими і для кручення, якщо в них замінити s на t. У випадках коли при циклічному навантажуванні контроль здійснюється за деформаціями (жорсткий режим навантажування) ті самі формули використовуються для відповідних деформацій .

При виникненні в деталі нормальних або дотичних напружень, що задовольняють умові:

розрахунок виконується за межею витривалості r;

розрахунок виконується за межею текучості Т.

У наведених виразах величини і представляють , а і - відповідно коефіцієнти приведення асиметричного циклу до аналогічного за небезпечними напруженнями симетричного при нормальних і дотичних напруженнях. Значення і для сталей із різними межами тривкості в зведено в таблицю 1.

Таблиця 1-- Коефіцієнти приведення асиметричного циклу до аналогічного за небезпечними напруженнями симетричного

|

Межа тривкості в, МПа |

Згин |

Розтяг-стиск |

Кручення |

|

350-450 |

0,06-0,1 |

0,06-0,08 |

0 |

|

450-600 |

0,08-0,13 |

0,07-0,1 |

0 |

|

650-800 |

0,12-0,18 |

0,09-0,14 |

0-0,08 |

|

800=1000 |

0,16-0,22 |

0,12-0,17 |

0,06-0,1 |

|

1000-1200 |

0,2-0,24 |

0,16-0,2 |

0,08-0,16 |

|

1200-1400 |

0,22-0,25 |

0,16-0,23 |

0,1-0,18 |

При відсутності даних для розв’язання рівнянь запас міцності деталі визначають і по межі втоми (витривалості) -1, -1р і по межі текучості т.. З двох отриманих значень межу оцінюють по меншому коефіцієнту.

Для наближеної оцінки меж утоми r при змінному навантаженні використовують емпіричні залежності:

для сталей

для чавуну

для кольорових металів

Основні механічні властивості для сталей і чавунів зведено в таблицю 2.

Таблиця 2 – Механічні властивості сталей і сірих чавунів

|

Марка сталі |

Механічні властивості легованих сталей |

|||||

|

в, МПа |

Т, МПа |

-1, Мпа |

-1рМПа |

Т, МПа |

-1, МПа |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

20Х |

650-850 |

400-600 |

310-380 |

230 |

360 |

230 |

|

30Х |

700-900 |

600-800 |

360 |

260 |

420 |

220 |

|

30ХМА |

950 |

750 |

470 |

- |

- |

- |

|

35Х |

950 |

750 |

- |

- |

- |

- |

|

35ХМА |

950 |

800 |

- |

- |

- |

|

|

38 ХА |

950 |

800 |

- |

- |

- |

- |

|

40Х |

750-1050 |

650-950 |

320-480 |

240-340 |

- |

210-260 |

|

40ХН |

1000-1450 |

800-1300 |

460-600 |

320-420 |

300 |

240 |

|

45Х |

850-1050 |

700-950 |

400-500 |

- |

- |

- |

|

50ХН |

1100 |

850 |

550 |

- |

- |

- |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

12ХН3А |

950-1400 |

700-1100 |

420-640 |

240-320 |

400 |

220-300 |

|

18ХН24А |

1100 |

850 |

- |

- |

- |

- |

|

18ХНВА |

1150-1400 |

850-1200 |

540-620 |

360-400 |

550 |

300-360 |

|

25ХНМА |

1150 |

- |

- |

- |

- |

- |

|

20ХН3А |

950-1450 |

850-1100 |

430-650 |

310 |

- |

240-310 |

|

25ХНВА |

1100-1150 |

950-1050 |

460-540 |

310-360 |

600 |

280-310 |

|

30ХГСА |

1100 |

850 |

510-540 |

500-530 |

- |

220-245 |

|

37ХН3А |

1150-1600 |

1000-1400 |

520-710 |

- |

- |

320-400 |

|

40ХНМА |

1150-1700 |

850-1600 |

550-700 |

- |

700 |

300-400 |

|

Марка сталі |

Механічні властивості вуглецевих сталей |

|||||

|

в, МПа |

Т, МПа |

-1, Мпа |

-1р, МПа |

Т, МПа |

-1, МПа |

|

|

10; Ст.1 |

320-420 |

180 |

160 |

120-150 |

140 |

80-120 |

|

15; Ст.2 |

350-450 |

200 |

170 |

120-160 |

140 |

85-130 |

|

20; Ст.3 |

400-500 |

240 |

170-220 |

120-160 |

160 |

100-130 |

|

20Г |

480-580 |

480 |

250 |

180 |

170 |

90 |

|

25; Ст.4 |

430-550 |

240 |

190 |

- |

- |

- |

|

30 |

480-600 |

280 |

200-270 |

170-210 |

170 |

110-140 |

|

35; Ст.5 |

520-650 |

300 |

220-300 |

170-220 |

190 |

130-180 |

|

35Г2 |

680-830 |

370 |

260 |

190 |

240 |

160 |

|

40 |

570-700 |

310-400 |

230-320 |

180-240 |

- |

140-190 |

|

40Г |

640-760 |

360 |

250 |

180 |

210 |

150 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

45; Ст.6 |

600-750 |

340 |

2540-340 |

190-250 |

220 |

150-200 |

|

45Г2 |

700-920 |

420 |

310-400 |

210 |

260 |

180-220 |

|

50 |

630-800 |

350 |

270-350 |

200-260 |

- |

160-210 |

|

50Г |

650-850 |

370 |

290-360 |

- |

- |

|

|

60Г |

670-870 |

340 |

250-320 |

210 |

250 |

170 |

|

65 |

750-1000 |

380 |

270-360 |

220-260 |

260 |

170-210 |

|

65Г |

820-920 |

400 |

300 |

220 |

260 |

180 |

|

Марка чавуну |

Механічні властивості сірих чавунів |

|||||

|

в, МПа |

Т, МПа |

-1, МПа |

-1р, МПа |

Т, МПа |

-1, МПа |

|

|

СЧ 15-32 |

150 |

650 |

320 |

240 |

70 |

50 |

|

СЧ 21-40 |

210 |

750 |

400 |

280 |

100 |

80 |

|

СЧ 24-44 |

240 |

850 |

440 |

300 |

120 |

100 |

|

СЧ 28-48 |

280 |

1000 |

480 |

350 |

140 |

110 |

|

СЧ 32-52 |

320 |

1100 |

520 |

390 |

140 |

110 |

|

СЧ 35-56 |

350 |

1200 |

560 |

400 |

150 |

115 |

|

СЧ 38-60 |

380 |

1300 |

600 |

460 |

150 |

115 |

Запас міцності без урахування форми, розмірів і обробки поверхні деталей визначається із виразів:

при розрахунку по межі втоми (витривалості) r

при розрахунку по межі текучості Т

Вплив на міцність втоми деталі її форми, розмірів і якості обробки поверхні враховується наступними величинами:

– коефіцієнтами концентрації напружень (теоретичним і ефективним), що враховують місцеве підвищення напружень у зв'язку зі зміною форми деталі (отвори, виточки, галтелі, різьба тощо)

– масштабним коефіцієнтом, що враховує вплив абсолютних розмірів тіла на межу втоми;

– коефіцієнтом поверхневої чутливості, що враховує вплив стану поверхні деталі на межу тривкості в.

Теоретичним коефіцієнтом концентрації напружень називається відношення найбільшого напруження до номінального напруження при статичному навантаженні без урахування ефекту концентрації . Значення к для ряду найбільш характерних концентраторів зведено в таблицю 3.

Таблиця 3 - Концентратори напружень

|

Вид концентратора напруження |

к |

|

1 |

2 |

|

Напівкругла виточка при відношенні радіуса до діаметра стержня |

|

|

0,1 |

2,0 |

|

0,5 |

1,6 |

|

1 |

1,2 |

|

2 |

1,1 |

|

Галтель при відношенні радіуса галтелі до діаметра стержня |

|

|

0,0625 |

1,7 |

|

0,125 |

1,5 |

|

0,25 |

1,2 |

|

1 |

2 |

|

0,5 |

1,1 |

|

Перехід під прямим кутом |

2 |

|

Гостра V-подібна виточка (різьба) |

3,0-4,5 |

|

Отвір при відношенні діаметра отвору до діаметра стержня від 0.1 до 0.33 |

2-3 |

|

Риски від різця на поверхні виробу |

1,2-1,4 |

Вплив на межу міцності не тільки геометрії концентраторів, але і матеріалу зразка враховуються ефективним коефіцієнтом концентрації напружень k. При перемінному напруженні

де -1 -межа втоми гладкого зразка при симетричному циклі; -1к- межа втоми такого ж зразка, але з концентратором.

Зв'язок між коефіцієнтами k і к виражається наступною наближеною залежністю

де q – коефіцієнт чутливості матеріалу до концентрації напружень, змінюється в межах від 0 до 1 і залежить в основному від властивостей матеріалу.

Для чавуну – 0

Для конструкційних сталей – 0,6 – 0,8

Для високоміцних легованих сталей – 1.

При відсутності в деталі, що розраховується, різких переходів і при якісній обробці поверхонь єдиним чинником, що викликає концентрації напружень, є якість внутрішньої структури матеріалу. У цьому випадку ефективний коефіцієнт концентрації

Зв'язок між коефіцієнтами k і k може бути виражений за дослідними даними залежністю:

k =(0,4-0,6)· k.

При проектуванні деталей двигуна намагаються звести до мінімуму вплив місцевих напружень, щоб збільшити міцність втоми. Це досягається завдяки збільшенню радіусів заокруглення у внутрішніх кутах деталі, розташуванням отворів у зонах знижених напружень і т.п.

Масштабним коефіцієнтом м називається відношення межі втоми зразка з діаметром d до межі втоми стандартного зразка (dст =10 мм). Значення коефіцієнта м для конструкційних сталей зведеноі в таблицю 4

Таблиця 4 - Значення масштабних коефіцієнтів

|

Масшт. к-ти |

Розміри деталі, мм |

|||||||

|

10 |

10-15 |

15-20 |

20-30 |

30-40 |

40-50 |

50-100 |

100-200 |

|

|

м |

1 |

1-0,95 |

0,95-0,9 |

0,9-0,85 |

0,85-0,8 |

0,8-0, 75 |

0,75-0,65 |

0,65-0,55 |

|

м |

1 |

1-0,94 |

0,94-0,88 |

0,88-0,83 |

0,83-0,78 |

0,78-0,72 |

0,72-0,6 |

0,6-0,5 |

Коефіцієнтом поверхневої чутливості п називається відношення межі втоми зразка з заданим станом поверхні до межі втоми такого ж зразка, але з полірованою поверхнею. Значення коефіцієнта п зведено в таблицю 5

Таблиця 5 – Значення коефіцієнтів поверхневої чутливості

|

Вид обробки або поверхневого зміцнення |

п =п |

|

Полірування без поверхневого зміцнення |

1 |

|

Шліфування без поверхневого зміцнення |

0,97-0,85 |

|

Чистове обточування без поверхневого зміцнення |

0,94-0,8 |

|

Грубе обточування без поверхневого зміцнення |

0,88-0,6 |

|

Без обробки |

0,76-0,5 |

|

Обдування дробом |

1,1-2 |

|

Обкатування роликом |

1.1-2,2 |

|

Цементація |

1,2-2,5 |

|

Азотування |

1,2-3 |

|

Гартування |

1,2-2,8 |

Для підвищення міцності втоми рекомендується висока чистота поверхні, особливо поблизу концентраторів. Відповідальні деталі, що працюють у важких умовах циклічних напружень, звичайно шліфуються і навіть поліруються, а в ряді випадків проводиться механічне або термічне зміцнення.

З урахуванням впливу концентраторів напружень, розміру і якості обробки поверхні деталі запаси міцності визначаються з виразів:

– при розрахунку по межі втоми (витривалості) r

– при розрахунку по межі текучості Т

де

При складному напруженому стані загальний запас міцності деталі при спільній дії на неї дотичних і нормальних напружень визначається за формулою:

,

де п, п- часткові коефіцієнти запасу міцності.

Для визначення мінімального загального запасу міцності потрібно у формулу підставити мінімальні значення п, п.

Величина запасу міцності встановлюється в залежності від якості матеріалу, виду деформацій, характеру діючих навантажень і інших чинників. Від правильного встановлення допустимого напруження залежить міцність і безпека конструкції, що проектується.

PAGE \* MERGEFORMAT 11

РОЗРАХУНКИ НА МІЦНІСТЬ ДЕТАЛЕЙ ДВЗ