Формоизменяющие операции листовой штамповки. Обжим и раздача

PAGE 124

ЛЕКЦИЯ № 17

Формоизменяющие операции листовой штамповки. Обжим и раздача

План лекции

1. Обжим.

1.1. Основные технологические параметры обжима.

1.2. Определение размеров исходной заготовки.

1.3. Определение потребной силы при обжиме.

2. Раздача.

2.1. Основные технологические параметры раздачи.

2.2. Определение размеров исходной заготовки.

3.3. Конструкции штампов.

1. Обжим

Обжим представляет собой операцию, при помощи которой производится уменьшение поперечного сечения открытого конца предварительно вытянутого полого изделия или трубы.

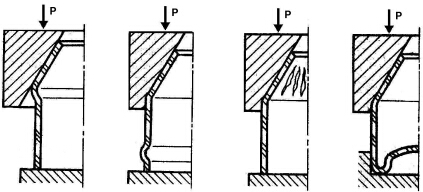

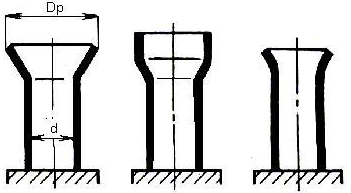

При обжиме открытый конец полой заготовки или трубы вталкивается в воронкообразную рабочую часть матрицы, имеющую форму готового изделия или промежуточного перехода (рис. 1). Кольцевая матрица имеет рабочую полость с прямолинейной, наклонной к оси симметрии или криволинейной образующей.

Рисунок 1- Схема процесса обжима

Если обжим ведут в свободном состоянии, без противодавления заготовки снаружи и изнутри, пластически деформируется лишь ее участок, находящийся в полости матрицы, остальная часть деформируется упруго. Обжимом получают горловины цилиндрических бидонов, баллоны аэрозольной упаковки, различные переходники трубопроводов, горловины гильз и др. изделия.

1.1. Основные технологические параметры обжима

Деформируемая часть заготовки при обжиме находится в объёмно деформированном и объемно-напряженном состоянии. В меридиональном и в окружном направлениях присутствуют сжимающие деформации и , сжимающие напряжения , , в радиальном направлении (перпендикулярном образующей) растягивающие деформации и сжимающие напряжения кольцевых элементов полой заготовки. Если участь, что внутренняя поверхность полой заготовки при обжиме не нагружена, а при относительно тонкостенной заготовке мало по сравнению с , то можно принять, что схема напряженного состояния будет плоской – двухосное сжатие в меридианном и в окружном направлениях. Вследствие этого происходит некоторое утолщение стенок у края изделия.

Деформация при обжиме оценивается коэффициентом обжима, который представляет собой отношение диаметра заготовки к среднему диаметру деформированной ее части:

Величина утолщения может быть определена по формуле:

,

где – толщина стенки заготовки, мм;

– толщина стенки у края изделия после обжима, мм;

– диаметр полой заготовки, мм;

– диаметр готового изделия (после обжима), мм;

– коэффициент обжима.

Для тонких материалов ( 1.5 мм) отношения диаметров считают по наружным размерам, а для более толстых – по средним диаметрам. Коэффициенты обжима составляют для стальных изделий 0,85 – 0,90; для латуни и алюминия – 0,8- 0,85. Предельным коэффициентом обжима

считают такой, при котором начинается потеря устойчивости заготовки и образования на ней поперечных складок. Предельный коэффициент обжима зависит от рода материала, величины коэффициента трения и угла конусности обжимной матрицы.

где - предел текучести материала;

П- линейный модуль упрочнения;

- коэффициент трения; = 0,2 -0,3;

- угол конусности матрицы.

Оптимальный угол конусности матрицы при хорошей смазке и чистой поверхности заготовки составляет 12…16 , при менее благоприятных условиях трения – 20…25.

Число обжимов можно определить по формуле:

.

Между операциями обжима обязателен отжиг. Размеры детали после обжима увеличиваются вследствие распружинивания на 0,5…0,8 % от номинальных размеров.

Обжим осуществляется в условиях неравномерного сжатия в осевом и окружном направлениях. При определенных критических значениях сжимающих напряжений и происходит локальная потеря устойчивости заготовки, завершающаяся складкообразованием.

а) б) в) г)

Рисунок 2 – Возможные варианты потери устойчивости при обжиме: а), б) – образование поперечных складок; в) образование продольных складок; г) пластическое деформирование дна

Следовательно, критическое значение коэффициента обжима регламентируется локальной потерей устойчивости. Для предотвращения образования складок при обжиме внутрь заготовки вводится расправочный стержень.

Критический коэффициент обжима, точность размеров деталей, получаемых обжимом, существенно зависит от анизотропных свойств материала заготовки. С увеличением коэффициента нормальной анизотропии R предельный коэффициент обжима увеличивается (K=D/d)*** K=d/D – меньше, т.к. при этом увеличивается сопротивление стенок заготовки утолщению и выпучиванию. Следствие плоскостной анизотропии при обжиме – образование фестонов на краевом участке обжатой заготовки. Это требует последующей обрезки и, следовательно, повышенного расхода материала.

Угол наклона образующей матрицы для обжима имеет оптимальное значение, при котором меридиональное напряжение минимально, при

.

Если 0,1, то=21 36; а если 0,05, то = 17.

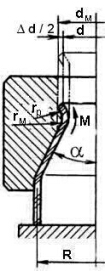

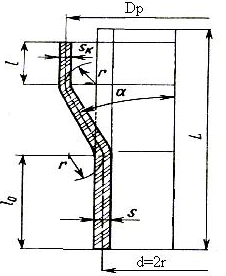

При обжиме в конической матрице с центральным отверстием краевая часть заготовки при переходе из конической в цилиндрическую полость изгибается (поворачивается) и затем по мере прохождения через неё снова приобретает цилиндрическую форму, то есть поочередно происходит изгиб и спрямление краевой части заготовки под воздействием изгибающих моментов. Существенное влияние на точность диаметра обжатой части заготовки оказывает радиус закругления рабочей кромки матрицы (рисунок). Это объясняется тем, что естественный радиус изгиба (краевой части) заготовки имеет вполне определённое значение, зависящее от толщины, диаметра заготовки, угла наклона образующей матрицы .

= (2sin ) .

Толщина краевой части заготовки может быть определена по следующей формуле: =; где - основание натурального логарифма.

Рисунок 3 –Обжим в конической матрице с центральным отверстием

Если , то элемент заготовки, перемещающийся из конической части очага деформации в образующийся цилиндр, теряет контакт с матрицей и диаметр цилиндрической части обжатой детали или полуфабриката уменьшается на , то есть .

Если , то указанное явление не происходит, а диаметр обжатой части заготовки соответствует диаметру рабочего отверстия матрицы.

Из выше сказанного следует, что радиус матрицы должен удовлетворять следующему условию:

;

а возможное изменение диаметра цилиндрической части обжатой детали может быть определено по формуле:

.

1.3. Определение размеров исходной заготовки

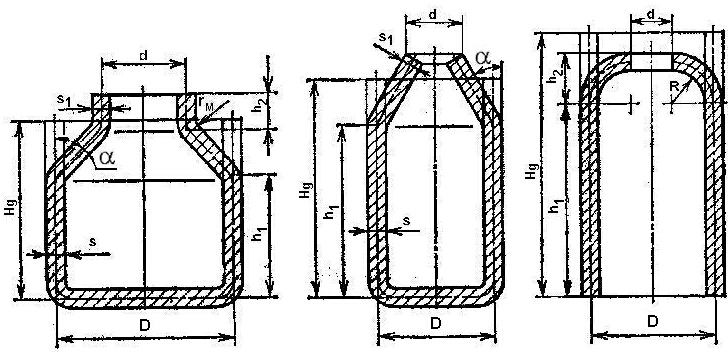

Высота заготовки, предназначенной для обжима, из условия равенства объёма может быть определена по следующим формулам:

в случае цилиндрического обжима (рис. 4 ,а)

;

в случае конического обжима (рис.4 ,б)

;

в случае сферического обжима (рис. 4 ,в)

0.25 (1+).

Рисунок 4 –Схема для определения размеров заготовки

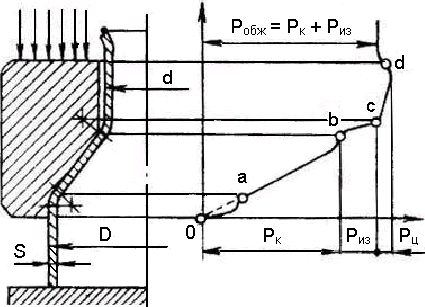

1.4.Определение потребной силы при обжиме

Сила обжима складывается из силы, необходимой для самого обжатия в конической части матрицы , и силы, необходимой для изгиба (поворота) обжатой кромки до упора в цилиндрический поясок матицы

Рисунок 5 –Схема для определения силы обжима

Участок Оа соответствует силе, необходимой для подгиба кромки заготовки на угол конусности матрицы; весь участок Ов соответствует ; участок вс соответствует силе ; участок cd соответствует скольжению кромки заготовки по цилиндрическому пояску матрицы, силе обжима возрастает незначительно.

По выходе заготовки из матрицы сила несколько падает и становится равной силе при установившемся процессе обжима Робж.

Сила определяется по формуле:

= 1- 1++ 1- 1+3-2 cos ;

где -экстраполированный предел текучести, равный .

Обжим осуществляется на кривошипных и гидравлических прессах. При работах на кривошипных прессах силу следует увеличивать на 10-15

Если = 0,1…0,2; то

=s4.7

Данная формула дает достаточно точный расчет при 10…30; ,1…0,2

Приближенно деформирующее усилие можно определить по формуле:

2.Операция раздачи

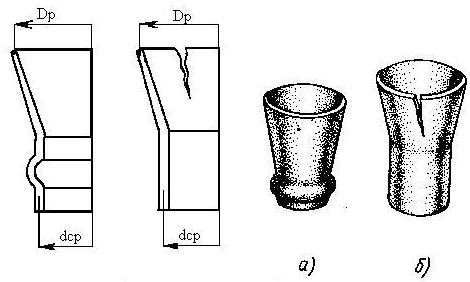

Операция раздачи, применяемая для получения различных деталей и полуфабрикатов, имеющих переменное поперечное сечение, позволяет увеличить диаметр краевой части полой цилиндрической заготовки или трубы (рис. 6).

В результате этого процесса происходит уменьшение длины образующей заготовки и толщины стенки в зоне пластической деформации, охватывающей участок с увеличенными поперечными размерами. Раздача осуществляется в штампе с помощью конического пуансона, который деформирует пустотелую заготовку в виде отрезка трубы, стакана, полученного вытяжкой, или сваренной кольцевой обечайки, внедряясь в нее.

а) б) в)

Рисунок 6. - Типы деталей, получаемых раздачей: а)

2.1. Основные технологические параметры раздачи

Степень деформации при технологических расчетах определяется коэффициентом раздачи, представляющим собой отношение наибольшего диаметра деформированной части изделия к исходному диаметру цилиндрической заготовки :

.

Наименьшая толщина заготовки находится у кромки получаемой детали и определяется по формуле:

.

Чем больше коэффициент раздачи, тем больше утонение стенки.

Критическая степень деформации регламентируется одним из двух видов потери устойчивости: складкообразованием у основания заготовки и появлением шейки, приводящей к разрушению - трещине, в одном или одновременно нескольких участках кромки деформированной части заготовки (рис. 7).

Рисунок 7 – Виды потери устойчивости при раздаче: а) складкообразование у основания заготовки; б) появление шейки

Появление того или иного видов дефектов зависит от характеристик механических свойств материала заготовки, ее относительной толщины , угла наклона образующей пуансона , условий контактного трения и условий закрепления заготовки в штампе. Наивыгоднейший угол – от 10 до 30.

Отношение наибольшего диаметра деформированной части заготовки к диаметру исходной заготовки , при котором может возникнуть местная потеря устойчивости, носит название предельного коэффициента раздачи .

Предельный коэффициент раздачи может быть на 10…15% больше, чем , указанный в таблице 1.

В случае осуществления операции с подогревом заготовки может быть на 20…30% больше, чем без подогрева. Оптимальная температура нагрева: для стали 08кп – 580…600С; латуни Л63 – 480…500С, Д16АТ – 400…420С.

Таблица 1 – Значения коэффициента раздачи

|

Материал

|

при

|

|

|

0,45…0,35

|

0,32…0,28

|

|

|

без отжига

|

с отжигом

|

без отжига

|

с отжигом

|

|

сталь 10

|

1,1

|

1,2

|

1,05

|

1,15

|

|

алюминий

|

1,2

|

1,25

|

1,15

|

1,20

|

Силу раздачи можно определить по формуле:

,

где С – коэффициент, зависящий от коэффициента раздачи.

При .

2.3. Определение размеров исходной заготовки

Длина заготовки определяется из условия равенства объема заготовки и детали, а диаметр и толщина стенки принимаются равными диаметру и толщине стенки цилиндрического участка детали. После раздачи конический участок детали имеет неравномерную толщину стенки, изменяющуюся от до .

Продольная длина заготовки может быть определена по следующим формулам:

- при раздаче по схеме а) (рис.8):

Рисунок 8. – Схема расчета исходной заготовки

;

2. при раздаче по схеме б) в случае если радиусы изгиба заготовки при перемещении ее на коническую часть пуансона и сходе с нее равны друг другу и их значения соответствуют:

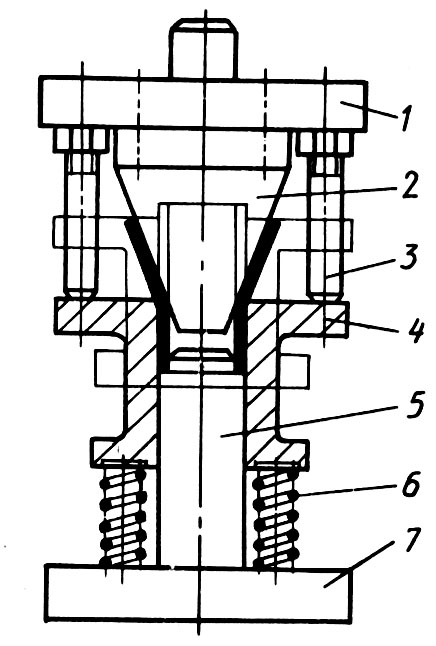

2.4. Конструкции штампов

Конструктивная схема штампа для раздачи зависит от требуемой степени деформации. Если степень деформации не велика и коэффициент раздачи меньше предельного, то местная потеря устойчивости исключена. В этом случае применяются открытые штампы без противодавления на цилиндрический участок заготовки.

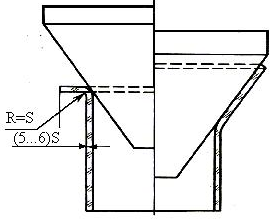

При высоких степенях деформации, когда коэффициент больше предельного, применяют штампы со скользящей втулкой-подпором, создающим противодавление на цилиндрический участок заготовки (рис. 9).

Скользящая втулка 4 спускается вниз регулируемыми по длине толкателями 3, закрепленными на верхней плите 1, что исключает возможность пережима заготовки на участке контакта пуансона 2, заготовки и скользящей втулки 4. Применение штампа со скользящей втулкой – подпором позволяет повысить степень деформации на 25 – 30%.

Рисунок 9- Схема штампа для раздачи с противодавлением: 1-плита верхняя; 2-пуансон; 3—толкатели; 4-втулка скользящая; 5-оправка; 6-пружины; 7-плита нижняя

Предельную степень деформации при раздаче конусным пуансоном также можно повысить, если на кромке заготовки получить небольшой фланец шириной при внутреннем радиусе изгиба (рис. 10). При раздаче фланец воспринимает без разрушения более высокие окружные растягивающие напряжения, чем кромка заготовки без фланца. При этом предельная степень деформации увеличивается на 15 – 20%.

Рисунок 10 - Схема раздачи заготовки с небольшим фланцем

Раздача заготовок в штампах может производиться на механических и гидравлических прессах.

Формоизменяющие операции листовой штамповки. Обжим и раздача