Формоизменяющие операции листовой штамповки. Гибка

PAGE 92

ЛЕКЦИЯ № 14

Формоизменяющие операции листовой штамповки. Гибка

План лекции

1. Виды гибки.

2. Основные технологические параметры.

3. Конструктивные особенности штампов для гибки.

1. Виды гибки

Это операции обработки металлов давлением, в результате которых изменяется форма заготовки путем пластического деформирования. К формоизменяющим операциям относятся: гибка, вытяжка, обжим, раздача, рельефная формовка, закатка завивка, чеканка, кернение, скручивание, обтяжка, правка давлением. Эти операции характеризуются сложным и различным по сечению изделия напряженно-деформированным состоянием по сравнению с разделительными операциями.

Гибка- это технологическая операция, обеспечивающая образование или изменение углов между частями заготовки или придание ей криволинейной формы.

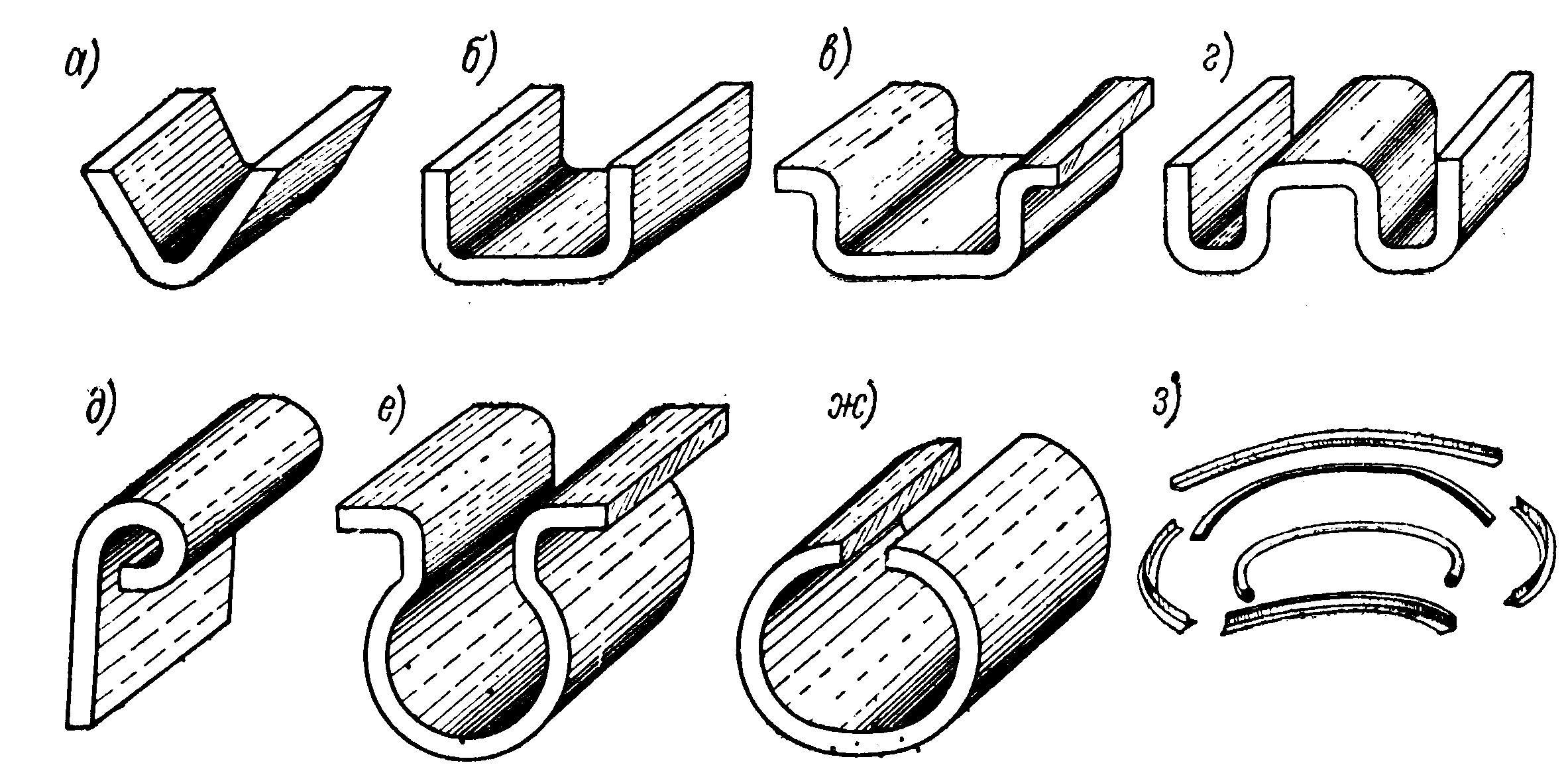

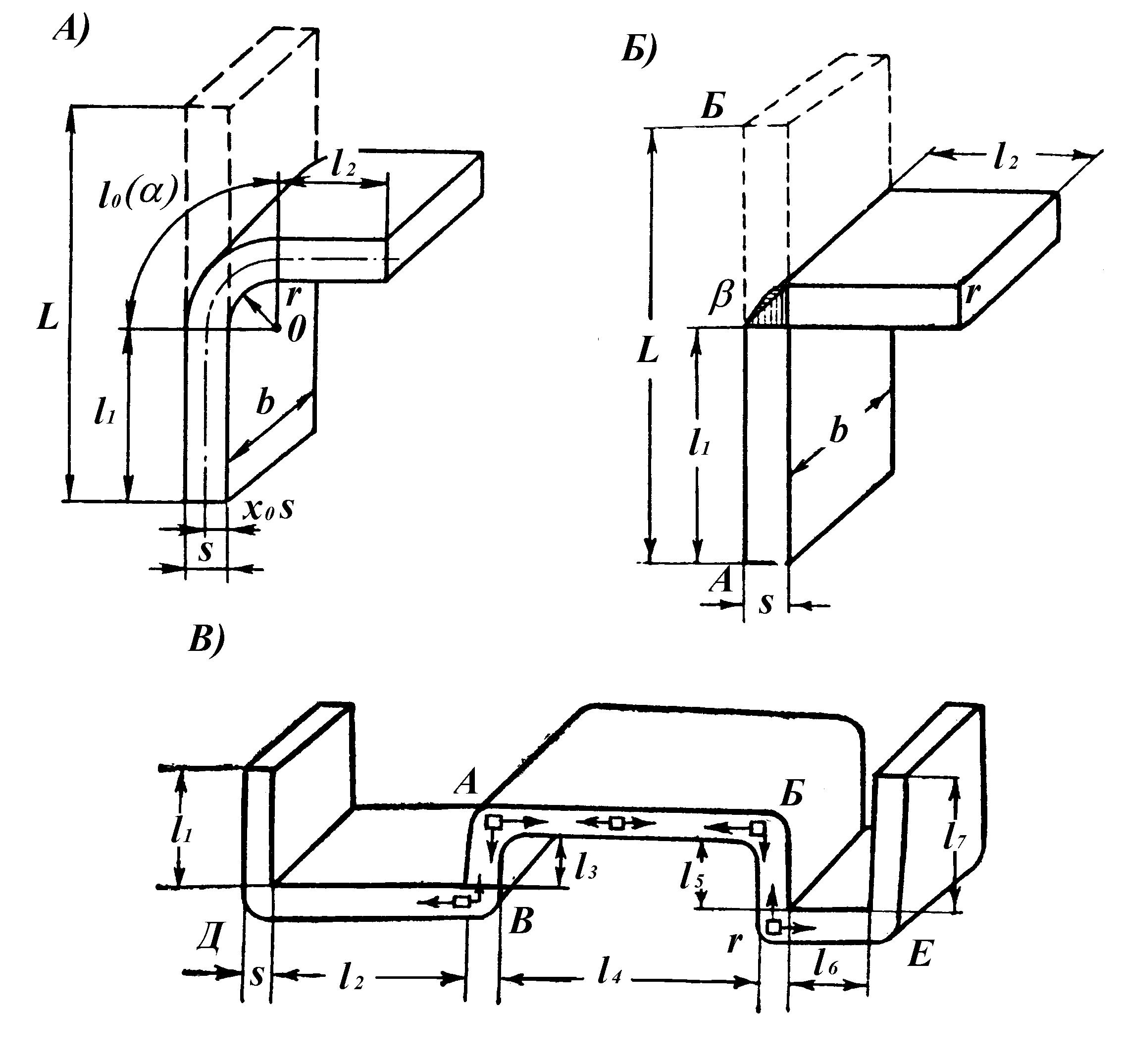

Данная операция позволяет получить большое многообразие форм деталей. В зависимости от этих форм различают следующие виды гибки:

- одноугловую или V -образную (рис.1 а);

- двуугловую или U- образную (рис.1 б );

- многоугловую (рис.1 в, г);

- криволинейную (рис.1 д, е, з) и позволяющую получать изделия типа труб (рис.1 ж).

Рисунок 1- Типы деталей, получаемых гибкой

2. Основные технологические параметры.

Напряженно-деформированное состояние

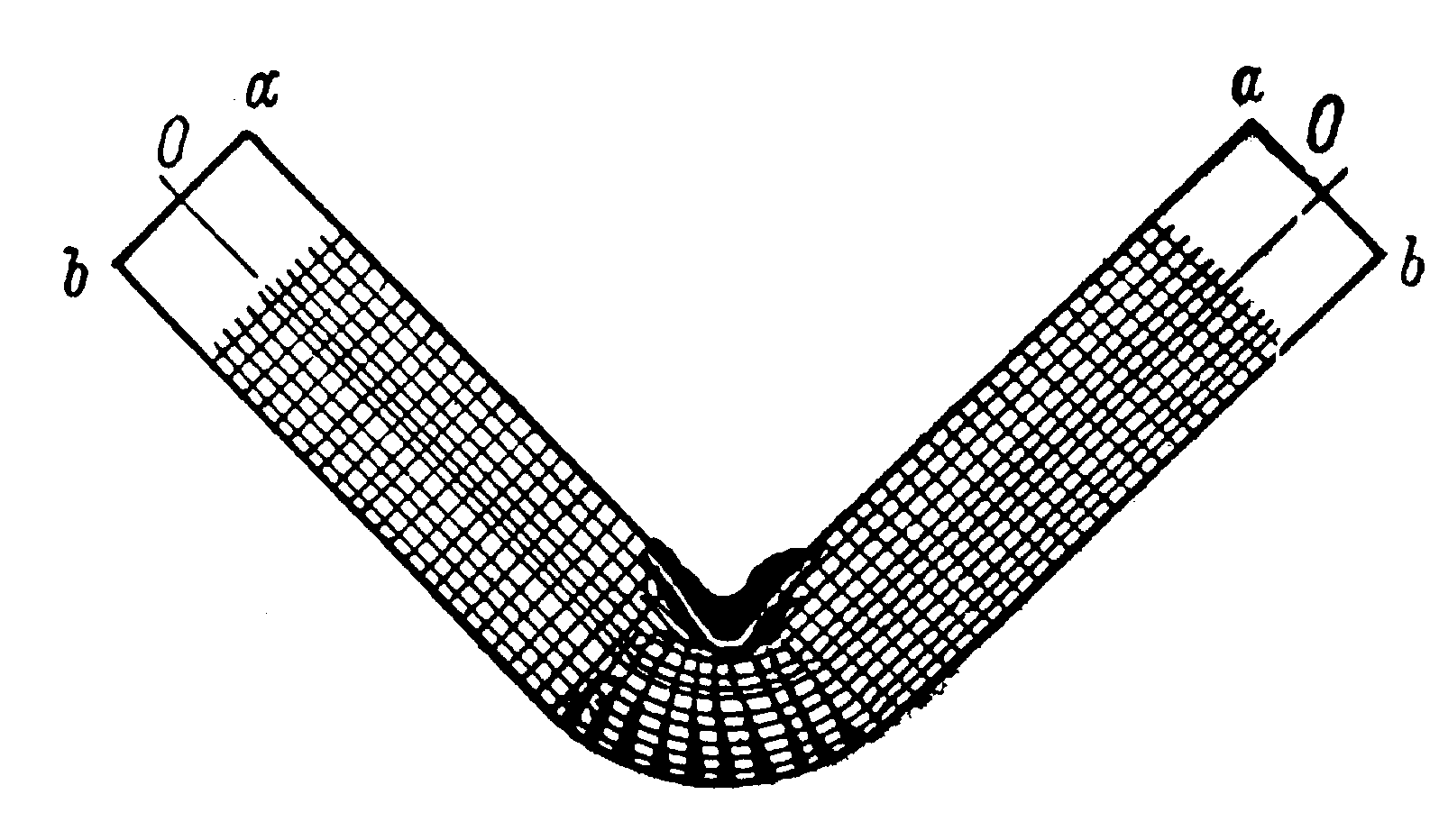

В процессе гибки (рис.2) слои металла в зоне а-а испытывают сжатие в продольном направлении и растяжение в поперечном, а слои, расположенные у внешней поверхности в зоне b-b - растяжение в продольном направлении и сжимающее в поперечном. Между этими слоями находится нейтральный слой. О-О не изменяющийся по длине.

Рисунок2 – Расположение деформированных слоев при изгибе

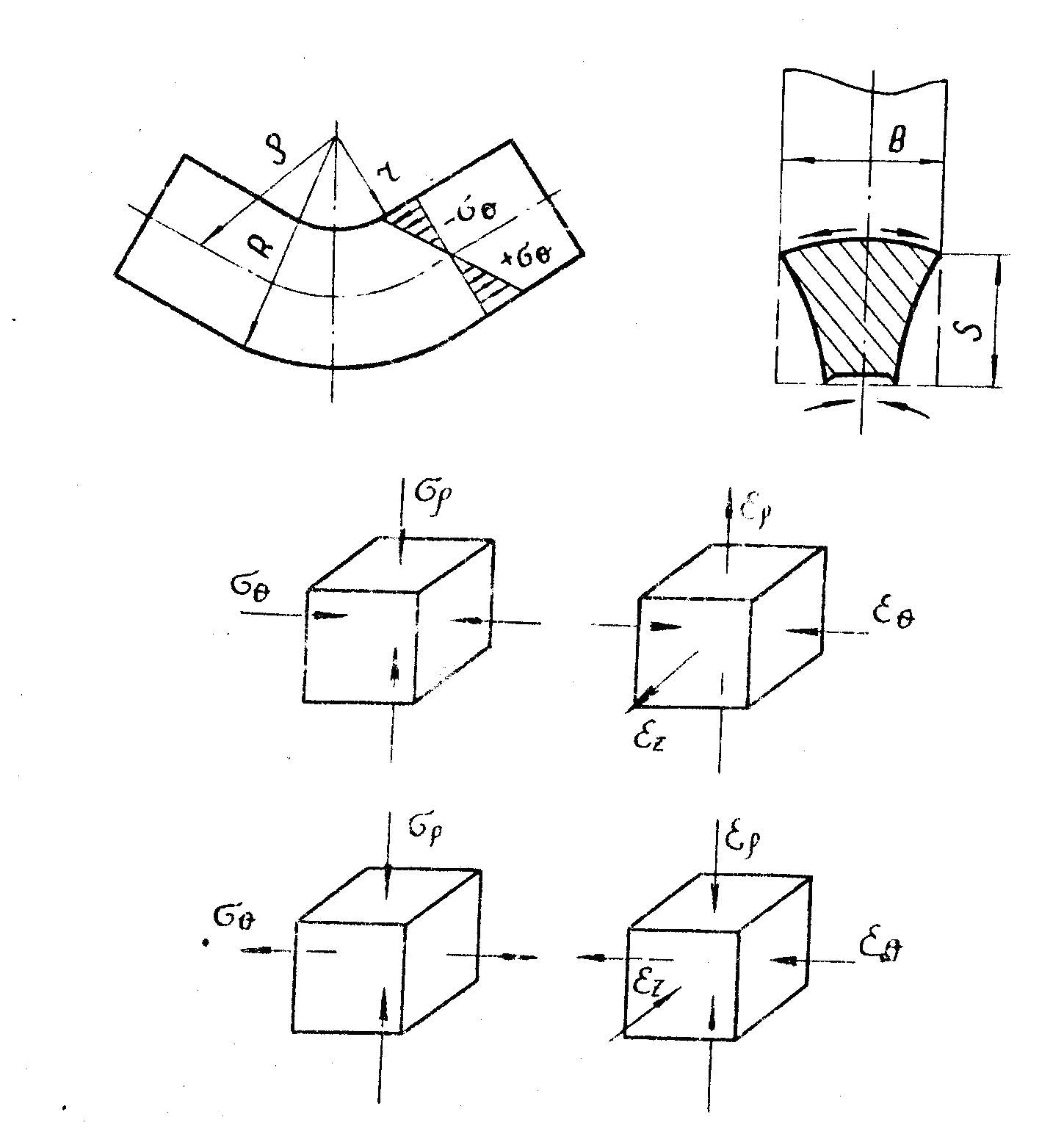

В зависимости от отношения толщины заготовки к ее ширине различают гибку узких при 3 и широких при 3 (- ширина полосы, - толщина материала).

При гибке узкой полосы, когда 3 и 5, имеет место плосконапряженное и объемно - деформированное состояние (рис.2). В зоне сжатых волокон, прилегающих к пуансону, присутствуют сжимающие радиальные и тангенциальные напряжения, а также сжимающие окружные и растягивающие радиальные и нормальные деформации. В зоне растянутых волокон, прилегающих к матрице, присутствуют сжимающие радиальные и растягивающие тангенциальные напряжения, а также сжимающие радиальные и нормальные деформации, а также растягивающие окружные деформации. Ширина полосы в этом случае у наружной (растянутой) поверхности уменьшается, а у внутренней -увеличивается (рис.3).

При изгибе широких полос, когда 5 и 3, наблюдается объемно-напряженное и плоско деформированное состояние, так как поперечная деформация вдоль линии изгиба (поперек полосы) затруднена.

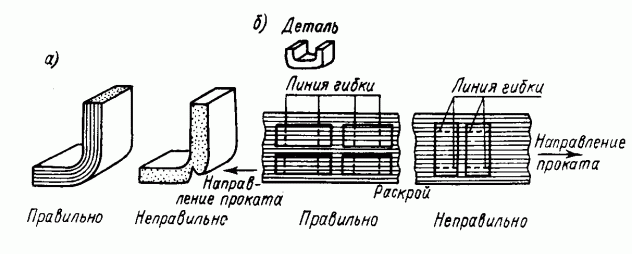

Листовые материалы обладают значительной анизотропией механических свойств различных направлениях прокатанного листа. Это следует учитывать

Рисунок3- Схема напряженно-деформированного состояния металла при изгибе узких полос: - соответственно радиальные, тангенциальные и нормальные напряжения; - соответственно радиальные, окружные и нормальные деформации

при проектировании техпроцесса гибки, так как в результате возникающих значительных растягивающих напряжений на наружной поверхности изгибаемых полос может произойти излом металла. Следует стремиться к тому, чтобы ребро гибки было расположено поперек волокна заготовки (перпендикулярно направлению проката (рис.4).

Рисунок 4- Влияние направления прокатки на процесс гибки

Определение длины заготовки при гибке

При определении длины заготовки следует пользоваться допущением, что длина волокна исходной заготовки в нейтральном слое не претерпевает изменения. Из условия равенства длин плоской заготовки и суммы длин прямых и криволинейных участков готового изделия определяют размеры исходной заготовки.

Для детали с одним углом гибки , равным 90 0 (рис.5), длина заготовки определяется по следующей формуле:

,

где - длины прямолинейных участков, - длина радиусного участка, - коэффициент, определяющий положение нейтрального слоя.

Рисунок 5 - Схема определения длины развертки при: а- при одноугловой гибке с учетом радиуса; б- при одноугловой без учета радиуса; в- при П- образной гибке

Для деталей с несколькими углами гибки длина заготовки может быть определена по следующей формуле:

или в общем виде эта выражение имеет следующий вид:

,

где - радиус нейтрального слоя и угол гибки - того участка соответственно. Величины характеризуют положение нейтрального слоя, зависят от отношения радиуса закругления к толщине материала и определяются по таблицам справочной литературы.

При изготовлении сложных и ответственных изделий длину заготовки уточняют опытным путем после предварительных расчетов, так как не всегда можно рассчитать точно эту величину из-за влияния целого ряда факторов: свойств материала, скорости деформации, конструкции штампов, качества обработки рабочих поверхностей инструмента.

Положение нейтрального слоя зависит от условий деформирования. При достаточно больших радиусах изгиба нейтральный слой проходит через центр тяжести поперечного сечения и может быть определен по формуле:

,

где - внутренний радиус изгибаемой детали.

При изгибе узких полос, когда имеет место пластический объемный изгиб - нейтральный слой смещается относительно серединной линии в сторону сжатых волокон. Это смещение тем больше, чем меньше радиус изгиба. Радиус кривизны нейтральной поверхности можно определить по формуле:

где - наружный и внутренний радиус изгибаемой детали.

Пружинение

Процесс гибки сопровождается явлением пружинения, выражающемся в изменении геометрии полученного изделия после снятия нагрузки вследствие остаточных упругих деформаций. На пружинение значительное влияние оказывает состояние деформируемого материала. Упрочненный материал пружинит больше, чем отожженный. Более интенсивно упрочняющиеся материалы имеют большее пружинение. Далее, с увеличением угла гибки и относительного радиуса пружинение возрастает. Для определения угла пружинения можно воспользоваться следующей формулой:

,

где - угол изделия по чертежу, т.е. угол инструмента.

При экспериментальном определении угла пружинения , он определяется как разница реального угла детали и угла инстумента , т.е. .

Угол пружинения может быть как положительной, так и отрицательной величиной.

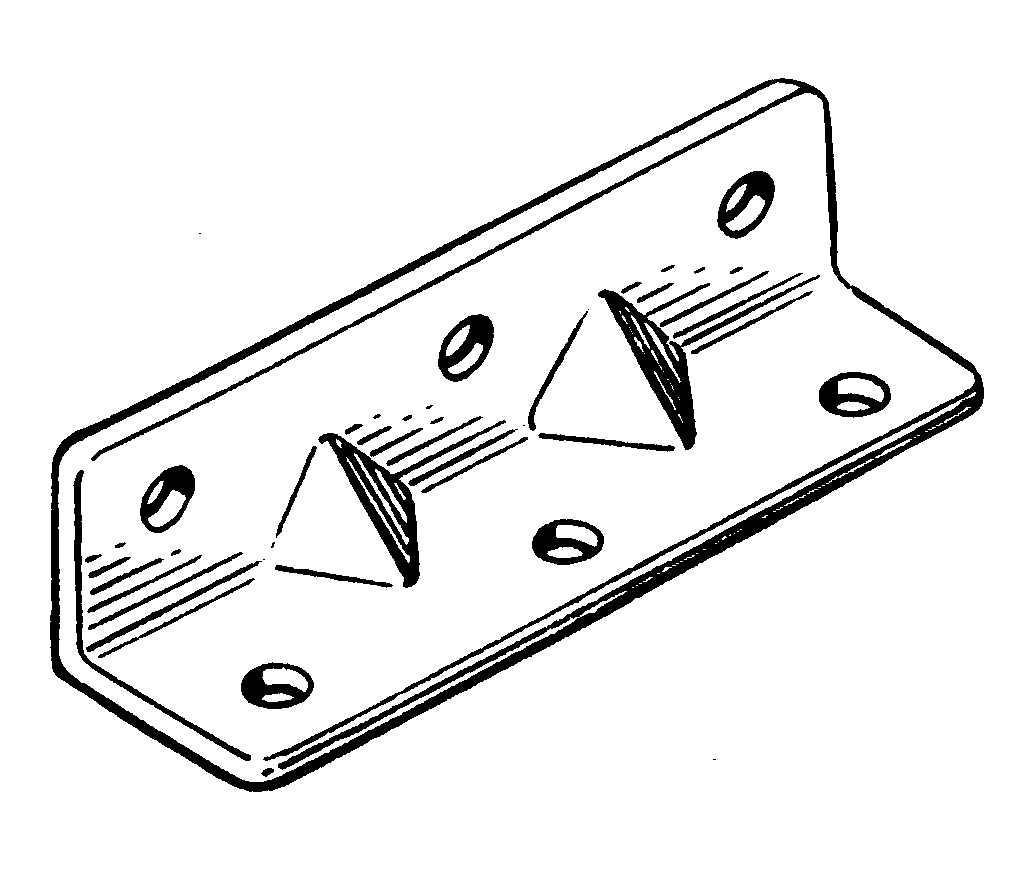

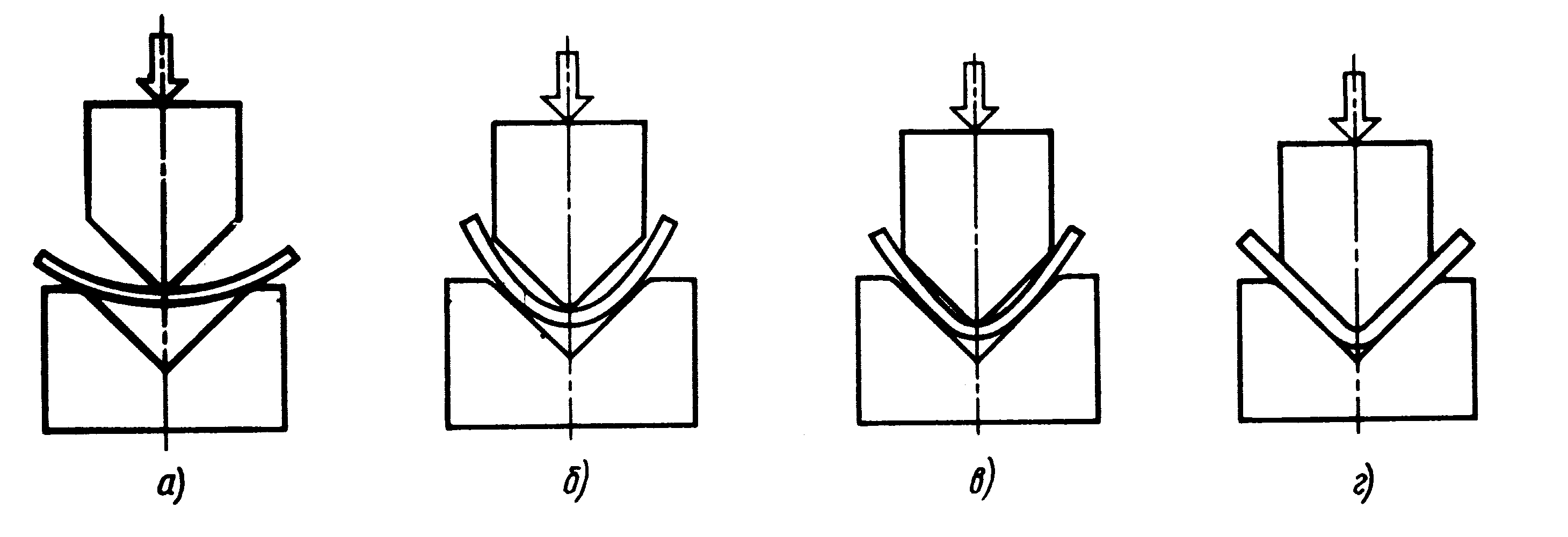

Для снижения и предотвращения этого явления применяют гибку с последующей калибровкой (рис.7) и вводят ребра жесткости по согнутому профилю (рис.6).

Рисунок6 - Деталь с ребром жесткости для снижения явления пружинения

Рисунок 7- Поэтапная гибка с калибровкой

Сила гибки

Силу, необходимую непосредственно для гибки, можно определить по формуле:

где - ширина полосы, - толщина материала, - относительное удлинение данного материала при растяжении образца в момент начала образования шейки, - временное сопротивление разрыву, - угол гибки.

Помимо этого при рассматриваемом процессе приходится преодолевать силу трения между скользящими плоскостями детали и рабочими частями матрицы и пуансона. Следовательно, действительное усилие будет больше на величину силы трения , т.е.

,

где - коэффициент трения, равный 0,1...0,15.

Силу U—образной гибки можно определить по формуле:

где -коэффициент, определяемый по таблице и зависит от длины загибаемой полки и толщины материала . При длине загибаемой полки до 20...35 мм и толщины от 0,5 до 2,0 мм = 0,1. Максимальная величина = 0,15...0,2.

Для каждой определенной схемы гибки усилие определяется по следующим формулам:

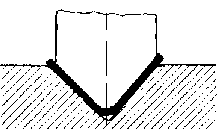

1.Одноугловая и свободная гибка без калибровки (рис.8).

Рисунок 8 - Одноугловая свободная гибка

,

где - ширина полосы, - толщина материала, =1,8 - коэффициент, характеризующий влияние упрочнение.

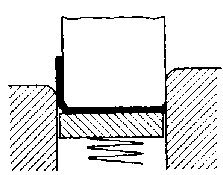

2. Двухугловая гибка с прижимом (рис. 9):

Рисунок 9 - Двухугловая гибка с прижимом

без калибровки

с калибровкойгде - коэффициент, определяемый по справочной литературе.

3. Одноугловая односторонняя гибка с прижимом (рис.10):

Рисунок 10- Одноугловая гибка с прижимом

4. Одно- и двухугловая гибка:

Рисунок 11- Одноугловая гибка с калибровкой

без калибровки ,

с калибровкой (рис.11) ,

где - давление калибровки, в МПа, - площадь калибруемой заготовки (под пуансоном), мм2.

3. Конструктивные особенности штампов для гибки

В гибочных штампах большое влияние на силу гибки и качество получаемой детали оказывает радиус матрицы . Малая величина радиуса влечет за собой увеличение силы гибки и также могут появится некоторые вмятины, задиры и другие дефекты.

Оптимальный радиус матрицы следует определять по формуле:

,

где , а - относительное удлинение при разрыве.

Зазоры между пуансоном и матрицей можно определить из соотношения:

,

где - односторонний зазор между пуансоном и матрицей, - верхнее отклонение допуска на толщину материала, - коэффициент, учитывающий уменьшение трения.

Обычно для цветных металлов , а для стали .

Базовым инструментом выбирается пуансон или матрица в зависимости от простановки размеров на чертеже.

Формоизменяющие операции листовой штамповки. Гибка