Технология холодной листовой штамповки. Разделительные операции

PAGE 76

Лекция № 12

Технология холодной листовой штамповки. Разделительные операции

План лекции

1. Технологические параметры разделительных операций.

1.1. Операция отрезки: резка материала на различных типах ножниц; определение потребной силы.

1.2 Операция вырубки (пробивки).

1.2.1 Три стадии разделительной операции

1.2.2 Определение технологического и вспомогательных сил при вырубке (пробивке).

1.Технологические параметры разделительных операций

1.1. Операция отрезки: резка материала на различных типах ножниц; определение потребной силы

Разделительной операцией называют операцией обработки металлов давлением, в результате которой происходит отделение заготовки или детали по замкнутому контуру (вырубка-пробивка) или незамкнутому (отрезка, подрезка) контуру.

Отрезка – это полное отделение одной части заготовки от другой по незамкнутому контуру путем сдвига. Отрезка – это заготовительная операция, в процессе которой осуществляется резка листа на полосы заданной длины, резка ленты на полосы. Операция отрезки осуществляется на специальных машинах-ножницах или на прессах в штампах.

Основные типы ножниц

1. С поступательным движением ножа:

а) резка параллельными ножницами (рис.);

сила отрезки в данном случае определяется по формуле:

,

где - длина реза, - толщина материала, - сопротивление срезу, МПа; = (0,6...0,8);

б) резка гильотинными ножницами (рис.);

сила отрезки в этом случае для =(2...5)о определяется по формуле:

,

где - угол створа ножниц, град.;

2. с вращательным движением ножа - дисковые ножницы

(рис.);

сила отрезки определяется по формуле:

,

где - глубина вдавливания ножей к моменту скалывания, мм;

- угол захвата дисковых ножниц, град.

|

Рисунок - Резка параллельными ножницами

|

Рисунок - Резка гильотинными ножницами

|

Рисунок 6.3 - Резка дисковыми ножницами

|

1.2 Операция вырубки (пробивки)

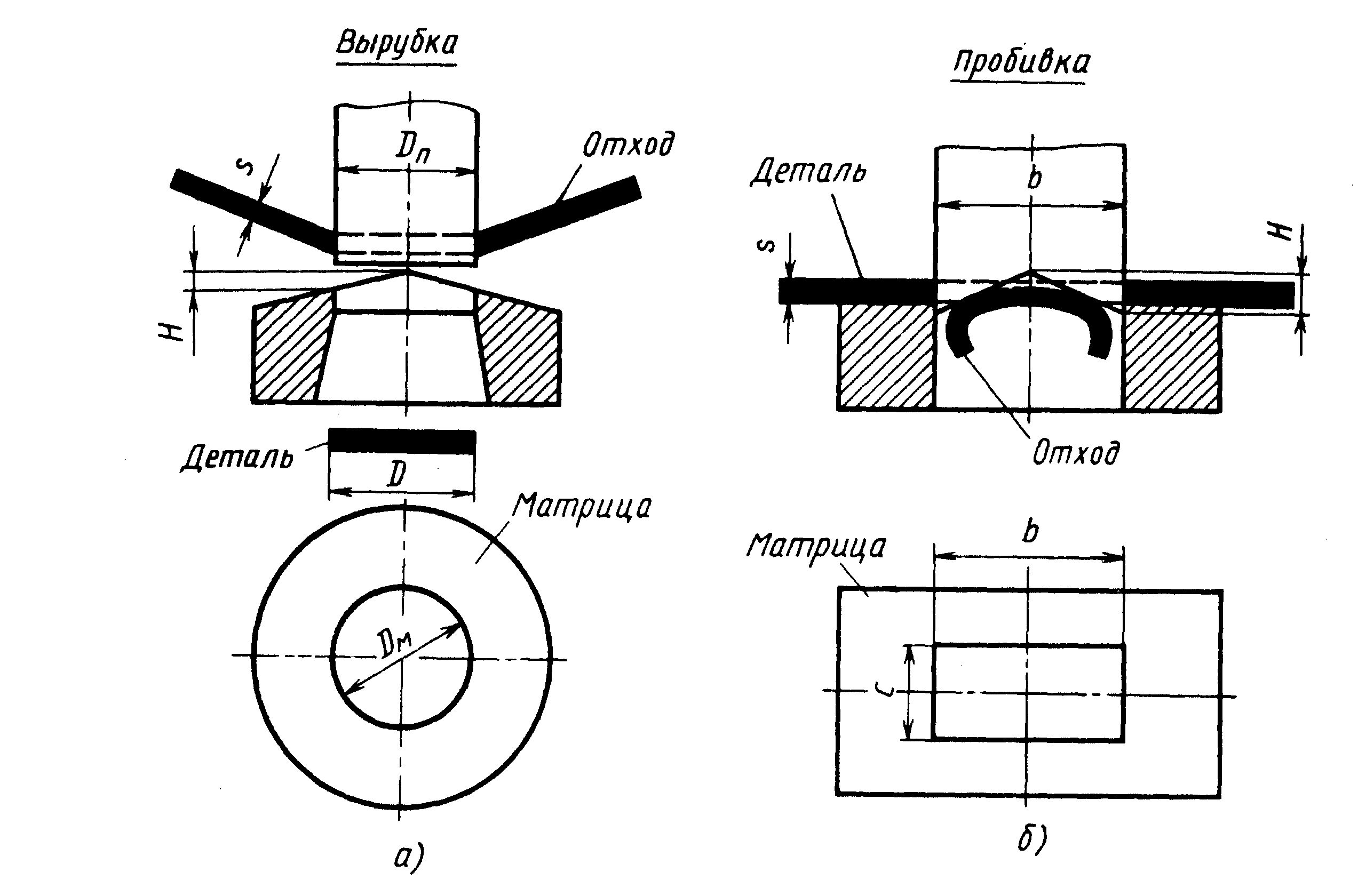

Вырубкой (пробивкой) называют операцию, при которой происходит полное отделение одной части заготовки от другой по замкнутому контуру путем сдвига. При вырубке отделяемая часть является деталью, а при пробивке – отходом. Процесс вырубки осуществляется в специальных приспособлениях, называемых штампами (рис.).

Рисунок – Процесс вырубки в штампе: 1- пуансон; 2 - съемник;

3 - матрица

1.2.1 Три стадии разделительной операции

Процесс вырубки (пробивки) осуществляется в три стадии:

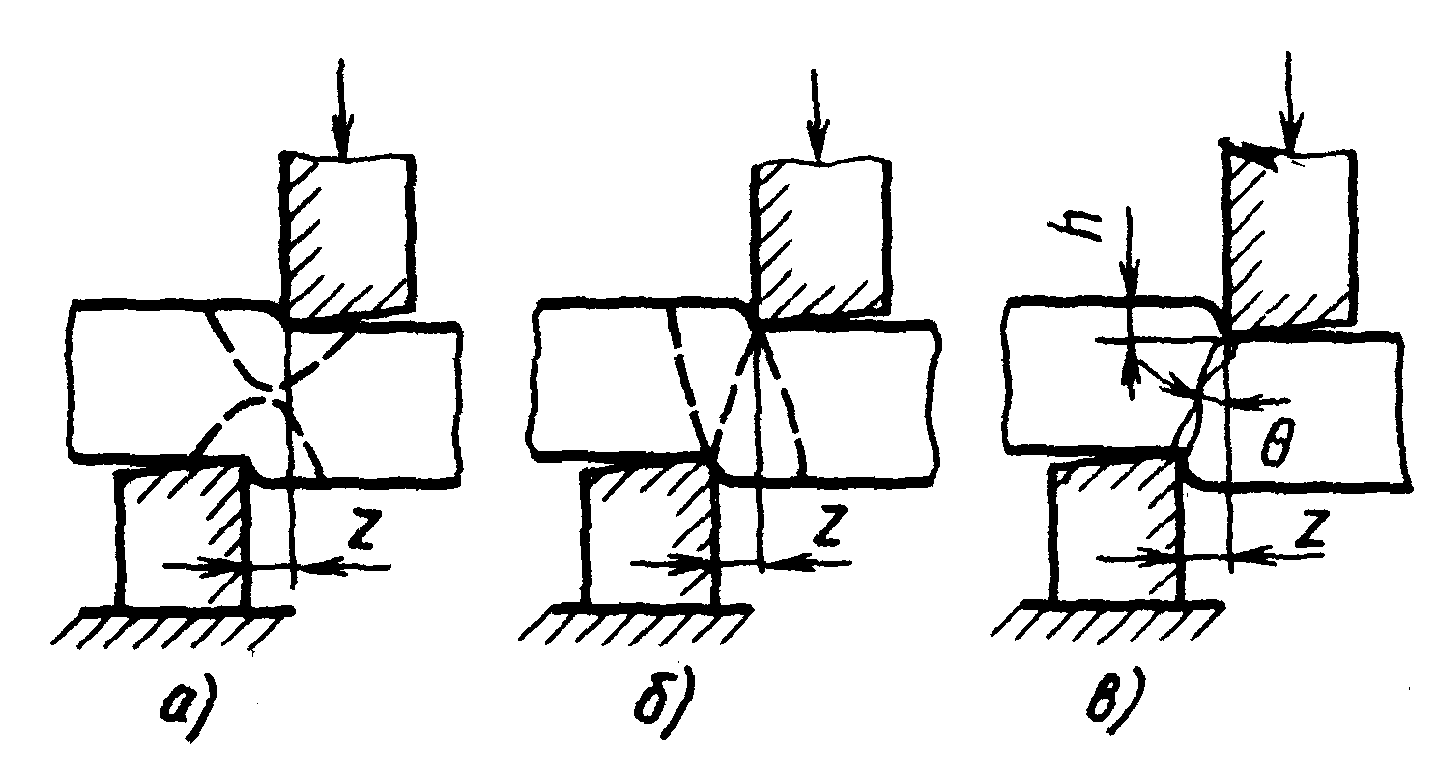

а) первая стадия - стадия упругого деформирования (рис. ,а);

б) вторая стадия - стадия пластичного деформирования (рис. ,б);

в) третья стадия - разрушение в результате образования скалывающих трещин (рис. ,в).

На первой стадии происходит упругий изгиб металла с легким вдавливанием его в отверстие матрицы. Напряжения при этом не превосходят предела упругости.

В пластической стадии происходит вдавливание пуансона в металл и выдавливание его в отверстие матрицы по кольцевому пояску шириной со стороны пуансона и матрицы. В результате возникает изгибающий момент. К концу этой стадии напряжения вблизи режущих кромок матрицы достигают максимальной величины, соответствующей сопротивлению металла срезу.

На третьей стадии у режущих кромок матрицы образуются скалывающие трещины. При дальнейшем погружении пуансона при достижении местного предела пластичности металла возникают скалывающие трещины у режущих кромок пуансона, быстро распространяются на внутренние слои металла и вызывают отделение вырубаемой детали.

Напряжения, возникающее при вырубке и пробивке распределены по очагу деформации неравномерно. Это вызывает неравномерное распределение деформаций в слоях, параллельных плоскости заготовки, и по толщине.

Рисунок - Три стадии разделительной операции

|

|

- нормальное напряжение,

- радиальное напряжение,

- радиальные деформации,

- сжимающие деформации,

- окружные деформации

|

Наибольшие радиальные деформации - в радиальном направлении возникает вблизи режущих кромок пуансона и матрицы, а наименьшие - в середине. Неравномерность распределения нормальных напряжений вызывает неравномерное распределение радиальных напряжений по толщине заготовок и в слоях металла, параллельных ее плоскости.

|

|

Рисунок - Эпюры напряжений и деформаций при вырубке и пробивке

|

|

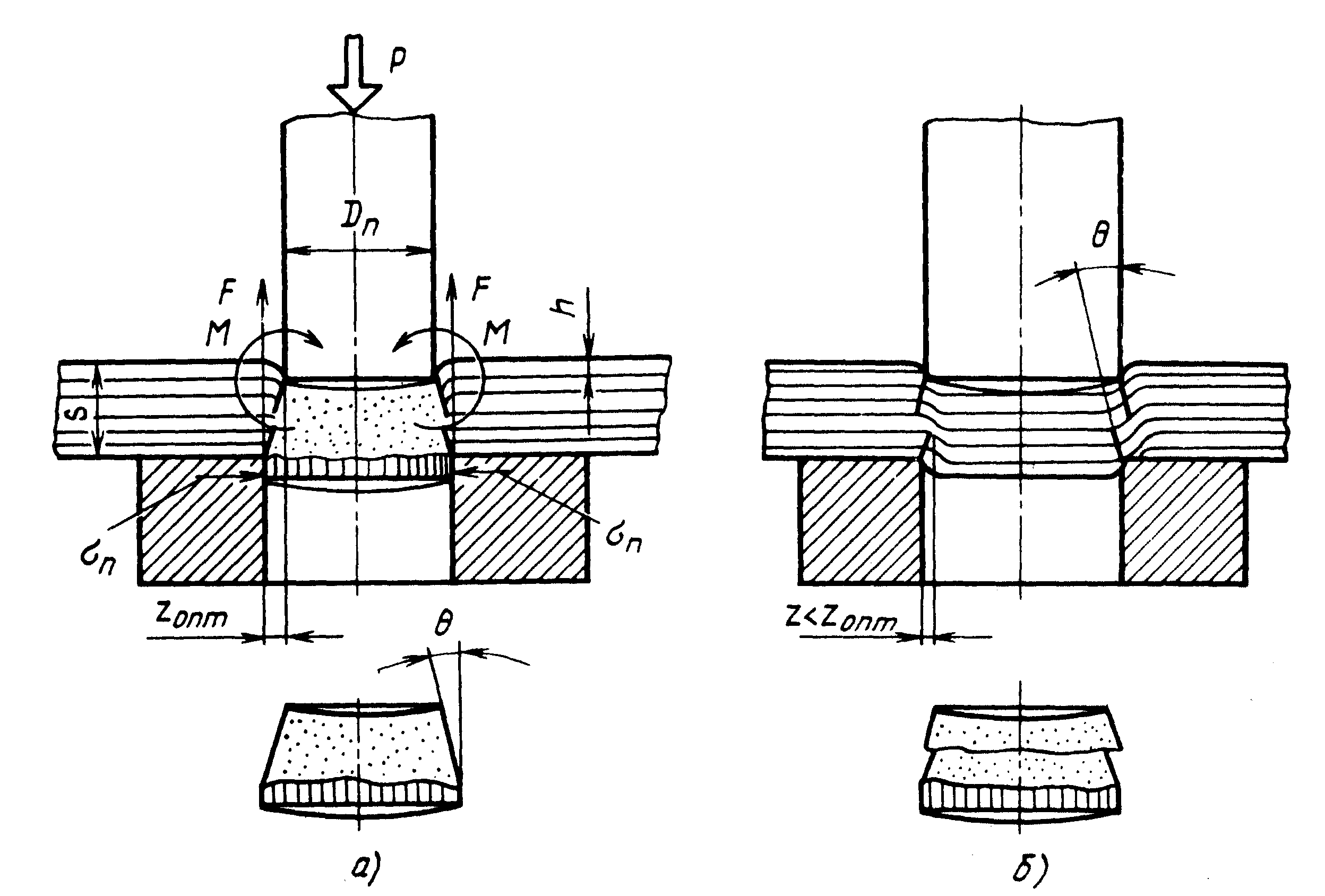

У рабочих кромок матрицы, где наибольшая величина радиальных напряжений зарождаются микро-, переходящие потом в макротрещины, растущие вглубь толщины металла . При слиянии трещин процесс отделения одной части заготовки от другой окончен. Слияние происходит при оптимальном зазоре (рис.).

,

где - угол распределения скалывающих трещин; - высота блестящего пояска.

Для уменьшения искажения формы заготовки при вырубке уменьшают изгибающий момент, уменьшая зазор между пуансоном и матрицей (рис.).

При зазоре > скалывающие трещины соединяются в серединных слоях листа. С увеличением зазора увеличивается изгибающий момент, вызывающий увеличение растягивающих напряжений в зоне деформаций, в связи с чем трещины скалывания выходят на свободные поверхности листа на некотором удалении от режущих кромок инструмента и образуют заусенец.

при при

Рисунок - Схема расположения скалывающих трещин при различной величине зазора между инструментом при отрезке

При зазоре скалывающие трещины не совпадают, при этом образуется несколько блестящих поясков, разделенных между собой зонами скалывания (рис., б)

Рисунок - Схема расположения скалывающих трещин при различной величине зазора между инструментом при вырубке и пробивке

1.2.2 Определение технологического и вспомогательных сил при вырубке (пробивке)

Сила вырубки зависит то длины периметра изделия или отверстия, толщины и механических свойств материала, величины зазора и состояния режущих кромок и определяется по формуле:

,

где - коэффициент, учитывающий неравномерность механических свойств металла;- длина или периметр среза; - сопротивление срезу; - толщина материала.

Сопротивление срезу зависит от механических свойств металла, степени предварительного наклепа, а также от относительной толщины вырубки, величины зазора и состояния режущих кромок.

Для уменьшения усилия вырубки или пробивки при вырубке толстого материала или деталей больших размеров и при работе с пластичными материалами используют скошенные кромки на пуансоне или матрице.

При вырубке деталей пуансон должен быть плоским, а скос делается на матрице (рис., а). Деталь получается плоской, а отход изогнутым. Скос должен быть двусторонним и симметричным относительно центра давления штампа.

При пробивке отверстий матрица должна быть плоской, а скос делается на пуансоне (рис., б), вследствие чего деталь остается, а отход изгибается.

Рисунок - Пуансоны и матрицы для вырубки и пробивки со скошенными рабочими кромками

Зазором называется разность между рабочими размерами пуансона и матрицы

. (7)

Величина зазора влияет на: 1) качество изделия; 2) точность изделия;

3) силу штамповки и 4) стойкость штампов.

Величину зазора можно определить как:

, (8)

где - угол скалывания; для мягкой стали и латуни = 5…6о, а для твердых сталей и латуней = 4…5о;

- средняя величина вдавливания соответственно = 0,35…0,5 и = 0,1…0,2.

Величина максимального зазора зависит от величины допусков на износ пуансона и матрицы и может достигать 20…40 % толщины исходного маатериала, при условии работы острым инструментом. При вырубке-пробивке материала толщиной менее 0,25 мм пуансон пригоняют по матрице без зазора.

Величины зазоров, подсчитанные по формулам или применяемые по справочникам, являются диаметральными двусторонними зазорами, а не зазорами, принимаемыми на сторону.

Так как в процессе работы инструмент изнашивается и происходит увеличение зазора, то зазор нужно принимать меньше расчетного или взятого из таблиц на величину допуска на зазор.

Правило начисления зазора. Размер детали, полученной вырубкой, зависит от раз�мера матрицы, а величина пробиваемого отверстия от величины пуансона. При вырубке контура матрица должна изготовляться по размеру детали, а зазор обеспечивается за счет пуансона. При пробивке отверстия пуансон делает�ся по размеру отверстия, а зазор идет за счет матрицы.

Влияние зазора на качество среза. Чистая и ровная поверхность среза по�лучается при правильно выбранном зазоре и острых кромках пуансона и матри�цы, при малом зазоре скалывающие трещины не совпадают и образуют пере�мычку, которая затем перерезается режущими кромками, образуя заусенец. Та�ким образом, получается двойной срез и рваная поверхность среза. Затрачивает�ся дополнительная сила. При больших зазорах и затупленных режущих кром�ках происходит изгиб материала. Когда скалывающие трещины не совпадают, в результате получается кольцевая перемычка, которая не поддается вторичному срезанию — она просто разрывается. Боковая поверхность среза получается ше�роховатой с большим коническим сужением вверх и большим заусенцем. Одна�ко при острых режущих кромках величина зазора не оказывает очень большого влияния на появление заусенца. Если затуплена кромка матрицы, заусенец появ�ляется на отходе, если тупой пуансон зазор появляется на изделии.

Влияние зазора на силу. Наименьшая сила имеет место при нормаль�ном зазоре. При недостаточных зазорах технологическая сила возрастает на 25 - 30% по срав�нению с нормальной.

Технология холодной листовой штамповки. Разделительные операции