Технология холодной листовой штамповки. Раскрой материала

PAGE 83

Лекция № 13

Технология холодной листовой штамповки. Раскрой материала

План лекции

1.Виды и схемы. Назначение перемычек.

2. Раскрой листа на полосы

3. Оценка экономичности выбранного варианта раскроя материала.

1. Виды и схемы. Назначение перемычек

Штамповка из листовых материалов связана с потерей некоторой части его в виде отходов. Величина отхода при штамповке зависит от способа получения изделия и от расположения вы рубаемых деталей на полосе или ленте.

Варианты расположения вырубаемых деталей на заготовке называется рас кроем материала.

Существует два основных способа получения деталей:

- с перемычкой (раскрой с отходом);

- без перемычки (раскрой без отхода).

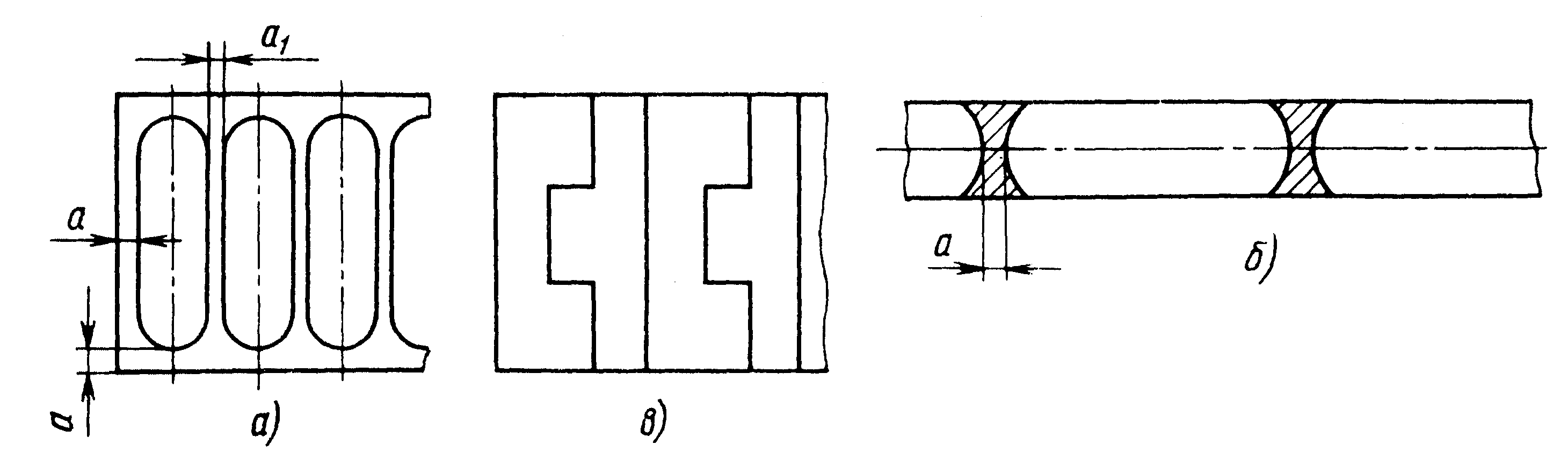

В зависимости от формы получаемой детали различают следующие виды раскроя (рис.):

- безотходный;

- малоотходный;

- с гарантированной перемычкой.

Рисунок - Типы раскроя: а- с гарантированной перемычкой; б- малоотходный; в- безотходный

Без перемычки в основном получают изделия простой формы с невысокими требованиями к ним по точности и состоянию поверхности среза. Чаще применяется раскрой с перемычкой. Виды раскроя, показанные на рис. , могут быть классифицированы в зависимости от расположения в полосе следующим образом:

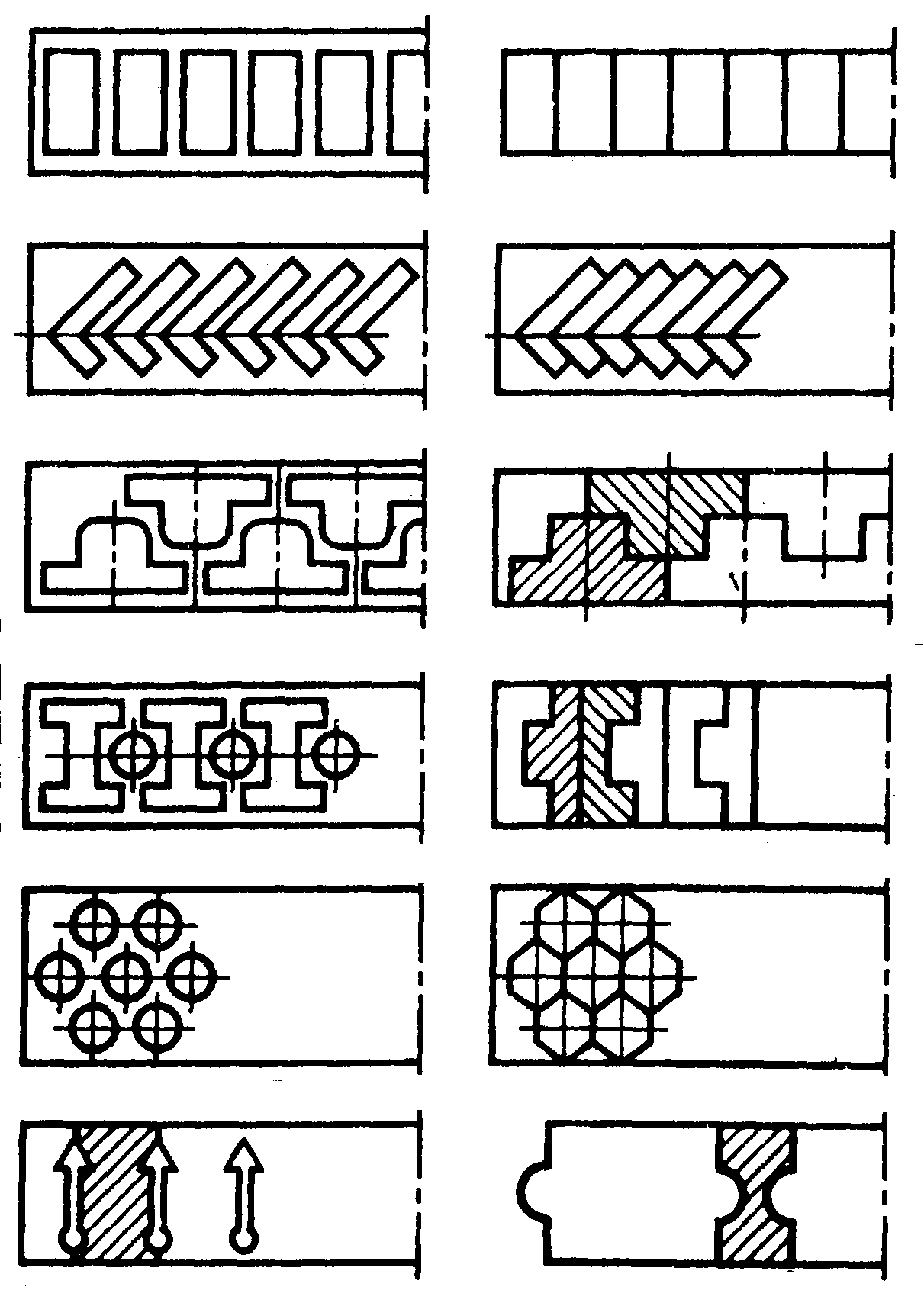

1) по количеству рядов изделия в полосе или ленте (рис.,) – раскрой может быть однорядный и многорядный. При определенных размерах и форме изделий многорядный раскрой может оказаться более выгодным (с меньшими отходами). Обычно многорядный раскрой применяется при сравнительно небольших размерах штампуемых деталей;

2) по расположению штампуемых деталей относительно края полосы или ленты - раскрой может быть прямой и наклонный (рис., ). Оба варианта в зависимости от размеров изделия и других условий могут быть однорядными и многорядными. Сравнение прямого и наклонного раскроев показывает, что наклонный раскрой позволяет использовать не только более узкую полосу, но и дает возможность расположить большее количество деталей по длине, поскольку шаг между деталями расстояние сокращается. Наклонный раскрой чаще применяется для деталей сложной конфигурации, дающих при прямом раскрое большой отход.

Рисунок 1- Варианты раскроя в зависимости от взаимного расположения деталей: а- прямой; б- наклонный; в- встречный; г- комбинированный; д- многорядный шахматный

3) по расположению деталей относительно друг друга раскрой может быть параллельным, шахматным, встречным (рис., ).

Параллельный раскрой по количеству отходов, в большинстве случаев уступает шахматному. Как при шахматном, так и при встречном раскрое изделия можно располагать прямо и наклонно. Встречный раскрой применяется для деталей Т, Ш, П-образной формы, дающих при обычных раскроях большой отход. Сравнение параллельного расположения деталей и шахматного, позволяет отметить, что ширина полосы при шахматном раскрое меньше.

Комбинированный раскрой (рис. ) применяется в целях более полного использования материала при вырубке двух (или более) деталей одинаковых по толщине и марке материала.

Ширину полосы определяют исходя из габаритных размеров вырубаемой детали или и размеров краевых перемычек .

Расстояние между одноименными точками двух рядом находящихся вырубаемых контуров называется шагом подачи . Шаг подачи определяется по формуле:

;

где - ширина детали, - величина шаговой перемычки.

Размеры перемычек и выбираются по справочной литературе с учетом толщины исходного материала и геометрии и размеров выбираемого контура

Определение величины перемычки

Экономичность раскроя зависит в значительной степени от величины пе ремычки. При установлении рационального раскроя необходимо располагать из делия как можно плотнее друг к другу, однако так, чтобы между ними и краем полосы оставалась определенной величины перемычка

- Основное назначение перемычки – обеспечить качественный срез и компенсировать погрешность подачи ма териала и фиксации его в штампе. В ряде случаев перемычка используется для фиксации полосы по упору, а при автоматической подаче является элементом, за которой перемещается полоса. Величина перемычки зависит от толщины материала и его механических свойств; размеров и геометрии контура детали; вида раскроя и типа упора, а также способа подачи заготовки (с боковым прижимом или без него).

|

Рисунок 2- Схема расположения перемычек |

При других толщинах материала перемычку можно принять при =1,5…5 мм, как =0,75+0,64, а при 5 мм . Полученные по этим формулам значения справедливы для мягких сталей и при ручной подаче материала. Для других материалов значения полученным по этим формулам, следует откорректировать с |

помощью коэффициентов «». Так, для твердой стали = 0,8, для стали средней твердости = 0,9. При вырубке деталей, форма которых требует двукратного пропуска через штамп (с поворотом полосы), значение перемычки увеличивается на 30 %.

Если в работе используется автоматическая подача, величину перемычки , подсчитанную по табличным данным и по формулам, корректируют на коэффициент . Для валковой подачи = 0,9, для клещевой = 0,8, для крючковой = 1,2…1,3. Таким образом, для ручной подачи , а для автоматической . Между краем полосы или ленты значения

=(1,15…1,20)

2. Раскрой на полосы листа

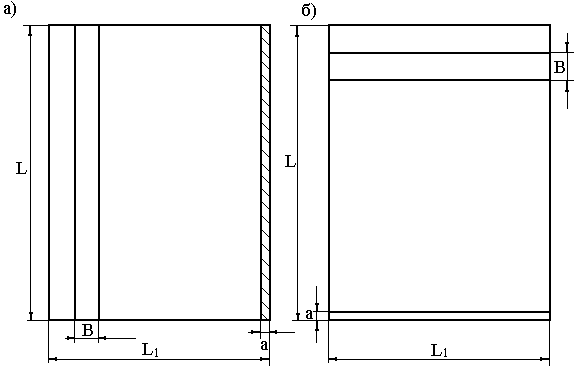

Лист можно резать вдоль и поперек. При этом направление резки определяется максимальным использованием материала, назначением вырубаемого изделия и производительностью работ. Вначале подсчитывается число полос при продольном и поперечном раскрое, а затем подсчитать число деталей в обоих случаях.

Продольный раскрой (рис.3, а) число полос в ленте

.

Число изделий в полосе

где - концевой отход в полосе.

Полученные числа округляются до целого числа в меньшую сторону

Число изделий в листе определяется произведением числа полных полос на число полных изделий из полосы

; (10)

% (11)

Аналогично коэффициент рассчитывается и при поперечном раскрое (рис.3, б).

Продольный раскрой листа предпочтительнее, так как производительность резки на полосы в этом случае выше. Кроме того, при длинной полосе меньше число заправок в штамп. Однако может оказаться, что поперечный раскрой более выгоден и экономичен при большем .

Рисунок 3 - Схема продольного (а) и поперечного (б) раскроя листа

3. Оценка экономичности раскроя материала

Раскрой материала характеризуется коэффициентом использования материала. Коэффициент использования материала это безразмерная величина, определяемая отношением массы детали к норме расхода металла на ее изготовление.

.

Коэффициент раскроя - безразмерная величина, определяемая отношением масс деталей, получаемых из одной исходной заготовки, к массе исходной заготовки:

.

Исходной заготовкой может быть как штучная заготовка, так и полоса или лента, поступающая на на операцию штамповки. В случае листовой штамповки можно от масс перейти к площадям, так как толщина исходного материала и полученного изделия считается неизменной. Тогда

;

где - площадь детали, - количество деталей, получаемых из заготовки - площадь штучной заготовки, полосы или ленты.

Определение оптимального варианта раскроя, шага подачи

и ширины полосы

Показателем, характеризующим экономичность раскроя материала, является коэффициент использования материала

%,

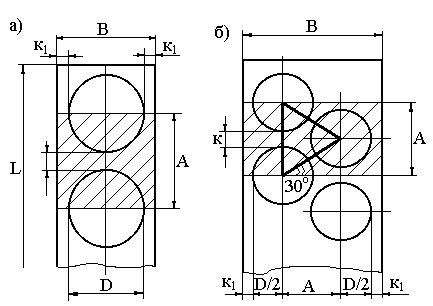

где - площадь изделия; - площадь заготовки на 1 деталь. Наиболее просто определяется для круглых деталей (рис. 3.5, а). Для однорядного раскроя

% .

Здесь - шаг подачи, т.е. расстояние, на которое надо подвинуть полосу для вырубки каждого последующего изделия (рис. 4, а).

Ширина полосы В = D + 2K1

Рисунок 4- Схема к расчету коэффициента использования материала:

а) при однорядном, б) шахматном раскрое

В случае шахматного расположения двухрядного раскроя (рис. 3, б).

Шаг подачи

.

Ширина полосы

,

где ,

а значение будет:

%.

При многорядном шахматном раскрое

% .

Применение шахматного раскроя дает значительную экономию материала при небольшом диаметре кружка и длинных полосах.

Для определения оптимального раскроя изделий сложной формы пользуются шаблонами вырубаемой детали, которые располагаются на полосе с учетом нормальных перемычек, так, чтобы площадь под одну деталь была бы наименьшей.

Технология холодной листовой штамповки. Раскрой материала